Classificazione e caratteristiche della saldatura a resistenza

Classificazione dei metodi di saldatura

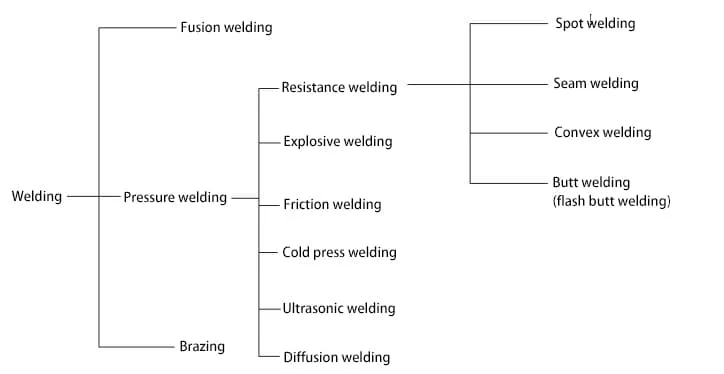

Classificati in base ai metodi di saldatura, saldatura a punti è un tipo di saldatura a resistenza e rientra nella categoria della saldatura a pressione, come illustrato nella Figura 1-1.

Classificazione dei metodi di saldatura

Vantaggi della saldatura a resistenza:

1) Il calore è concentrato, il tempo di riscaldamento è breve e la deformazione di saldatura è ridotta.

2) Il processo metallurgico è relativamente semplice.

3) Può adattarsi alla saldatura di più tipi di materiali simili e dissimili. metalli.

4) Il processo è semplice e facile da meccanizzare e automatizzare.

5) La produttività della saldatura è elevata e i costi sono bassi.

6) L'ambiente di lavoro è buono, con un inquinamento minimo.

Svantaggi:

1) L'investimento iniziale per le apparecchiature è elevato, le apparecchiature sono complesse e il personale addetto alla manutenzione richiede elevate competenze tecniche.

2) Richiede una grande capacità di potenza, spesso monofase, che può portare a uno squilibrio della rete elettrica.

3) Mancano metodi di controllo non distruttivi semplici e pratici.

Una panoramica sull'applicazione della saldatura a resistenza nella produzione automobilistica.

Nella produzione di componenti automobilistici, sono ampiamente utilizzati vari processi di saldatura, come la saldatura a punti, la saldatura a proiezione, la saldatura a cordone e la saldatura di testa. Ad esempio, la saldatura a punti viene impiegata per la saldatura a punti della carrozzeria, la saldatura a punti delle staffe di montaggio della traversa, la saldatura a proiezione del pezzo di bilanciamento dell'albero motore, la saldatura a cordone del serbatoio del carburante per autoveicoli e la saldatura di testa in continuo dei cerchioni per autoveicoli.

La saldatura a punti, in particolare, è un metodo di giunzione ad alta velocità ed economico, adatto per giunzioni a sovrapposizione e giunzioni che non richiedono la tenuta ai gas, nonché per componenti a parete sottile con spessore inferiore a 4 mm prodotti per stampaggio o laminazione, che richiedono una buona plasticità del metallo.

Questo libro si concentra sull'applicazione di robot di saldatura a punti e sistemi nella produzione di automobili (vedere il video del CD allegato - (11) Visualizzazione delle prestazioni delle apparecchiature delle imprese di produzione di robot).

Il principio di base della saldatura a punti

Il processo di formazione della pepita di saldatura nella saldatura a punti

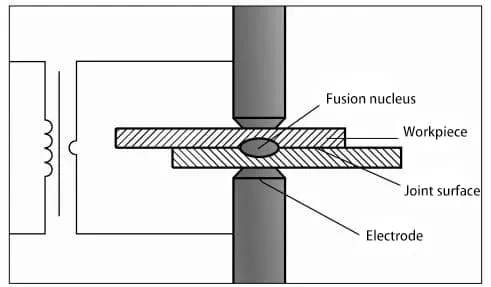

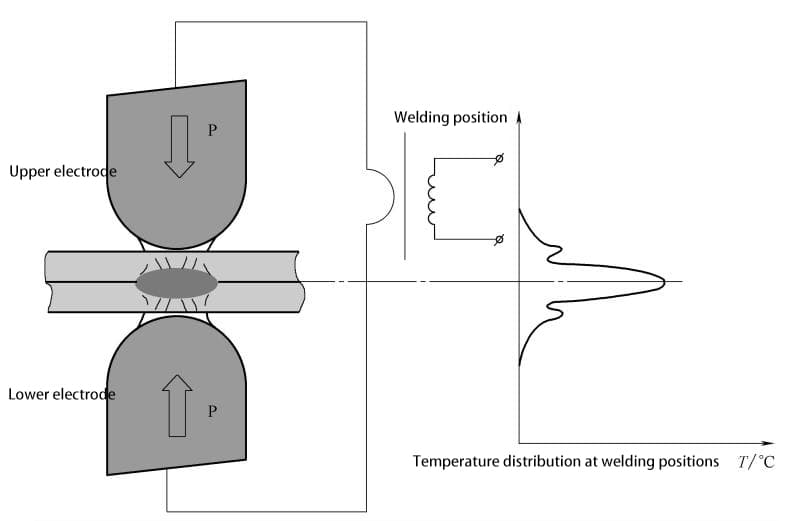

La saldatura a punti a resistenza, abbreviata in RSW, è un metodo di saldatura in cui i pezzi assemblati sono uniti in giunti a giro e compressi tra due elettrodi, utilizzando il riscaldamento a resistenza per fondere il metallo di base e formare il punto di saldatura, come mostrato nella Figura 1-2.

Durante la saldatura a punti, a causa dell'elevata resistenza nel punto di contatto tra i due pezzi, si genera una notevole quantità di calore di resistenza nel punto di contatto quando una corrente elettrica sufficientemente grande viene fatta passare attraverso le piastre. Questo riscalda rapidamente il metallo nell'area centrale più calda, portandolo a uno stato altamente plastico o fuso, formando una pepita di saldatura liquida a forma di lente.

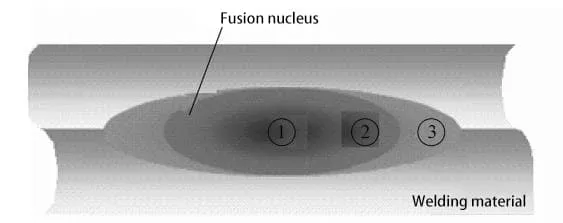

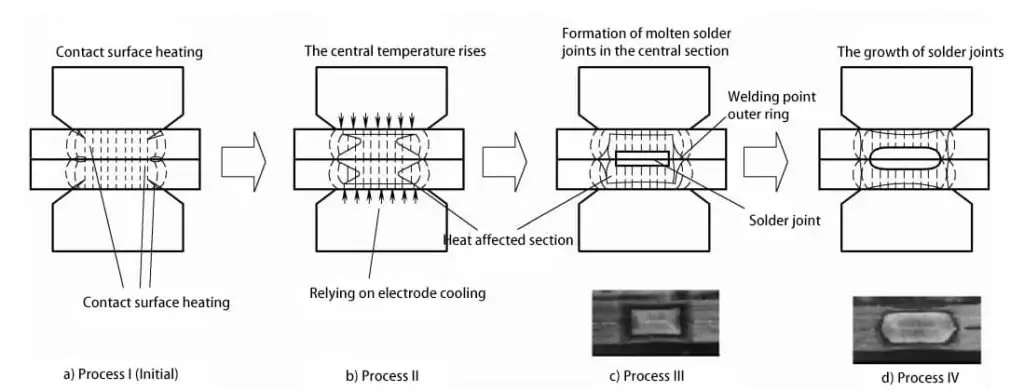

La temperatura della zona fusa diminuisce gradualmente dall'interno verso l'esterno. Dopo l'interruzione dell'alimentazione, la pressione viene mantenuta o aumentata per consentire alla pepita di saldatura di solidificare e cristallizzare sotto pressione, formando un punto di saldatura densamente strutturato, come mostrato nella Figura 1-3.

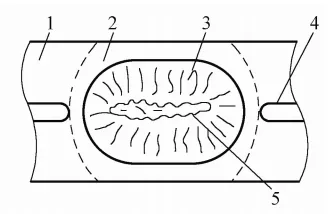

Nel punto di contatto tra l'elettrodo e il pezzo, il calore generato viene allontanato dalla buona conducibilità termica degli elettrodi in rame (o lega di rame) e dall'acqua di raffreddamento, con conseguente aumento limitato della temperatura e prevenzione dell'incollaggio. Il processo di formazione del punto di saldatura nella saldatura a punti è illustrato nella Figura 1-4.

1 - Pezzo in lavorazione 2 - Zona plastica 3 - Pepita 4 - Spazio tra le lastre 5 - Superficie di incollaggio

Figura 1-3: Schema della crescita e della sezione trasversale delle pepite di saldatura a punti

In sintesi, i due elementi fondamentali della saldatura a punti sono la fonte di calore interna e la pressione esterna.

Il processo di saldatura a punti può essere riassunto in quattro fasi interconnesse: nella prima fase, i pezzi vengono precompressi tra gli elettrodi; nella seconda fase, l'area di saldatura viene riscaldata a una certa temperatura dopo l'applicazione della corrente; nella terza fase, la parte centrale forma la pepita di saldatura; nella quarta fase, la saldatura si raffredda e cristallizza sotto la pressione degli elettrodi, formando il punto di saldatura.

Durante la saldatura a punti, a causa della pressione applicata dagli elettrodi di un certo diametro, il pezzo si deforma e si forma un percorso di corrente solo nell'area di saldatura a stretto contatto, con conseguente densità di corrente estremamente elevata. Pertanto, la pressione applicata è correlata alla rigidità del pezzo.

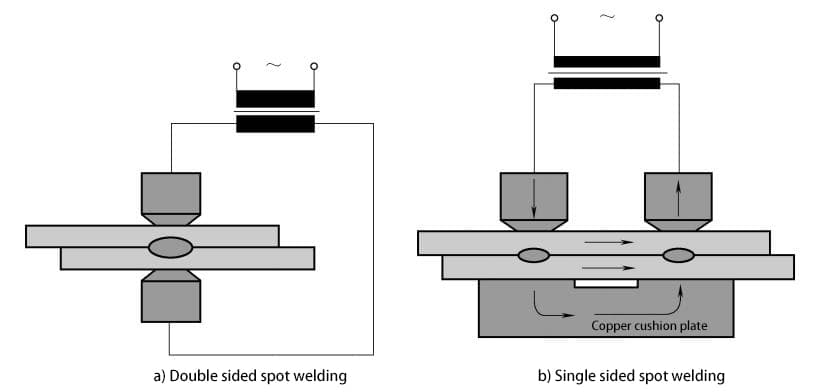

In base alla direzione del flusso di corrente attraverso il pezzo, la saldatura a punti viene generalmente suddivisa in due categorie: la saldatura a punti bilaterale e la saldatura a punti monolaterale. Nella saldatura a punti bilaterale, i due elettrodi sono posizionati su entrambi i lati del pezzo e la corrente attraversa entrambi i lati del pezzo per formare il punto di saldatura.

La saldatura a punti su un solo lato prevede che i due elettrodi siano posizionati su un solo lato del pezzo e viene utilizzata quando è difficile per gli elettrodi avvicinarsi al pezzo da entrambi i lati o quando è necessaria un'incisione poco profonda su un lato del pezzo.

Fonte di calore e fattori che influenzano il riscaldamento nella saldatura a punti

(1) Fonte di calore della saldatura a punti

La fonte di calore nella saldatura a punti a resistenza è il calore di resistenza, secondo la legge di Joule, Q=I2Rt (dove Q è il calore generato in joule, I è la corrente di saldatura in ampere, R è la resistenza in ohm e t è il tempo di saldatura in secondi).

La corrente di saldatura, la resistenza tra i due elettrodi e il tempo di saldatura sono i tre fattori principali che determinano la generazione di calore (fonte di calore interna) nella saldatura a punti, con la maggior parte del calore utilizzato per formare la pepita di saldatura.

La corrente di saldatura e il tempo di saldatura richiesti sono correlati alla formazione di una specifica pepita di saldatura; se il tempo di saldatura è molto breve, la corrente di saldatura richiesta durante la saldatura a punti aumenterà, come mostrato nella Figura 1-6.

(2) Bilancio termico e dissipazione del calore

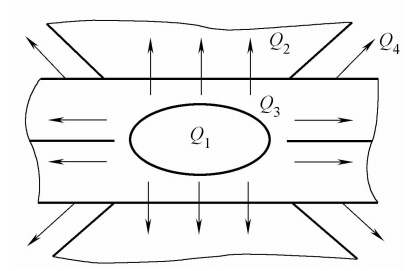

Durante la saldatura a punti, solo una piccola parte del calore generato viene utilizzata per formare la pepita di saldatura, mentre una parte maggiore viene dispersa per conduzione e irraggiamento nei materiali adiacenti, come illustrato nella Figura 1-7.

Nota: Q1 è l'apporto di calore per la formazione del bagno fuso nella zona di saldatura riscaldata; Q2 è la perdita di calore per conduzione termica attraverso l'elettrodo; Q3 è la perdita di calore per conduzione termica nel metallo circostante la zona di saldatura; Q4 è la perdita di calore per convezione e irraggiamento verso il mezzo aereo circostante.

L'equazione di bilancio termico è Q (calore totale) = Q1 + Q2 + Q3 + Q4, dove il calore effettivo Q1 dipende dalle proprietà termiche del metallo e dalla quantità di metallo fuso, indipendentemente dalle condizioni di saldatura, con un valore di riferimento di Q1≈10%~30%Q.

Per i metalli con bassa resistività e buona conducibilità termica (alluminio, leghe di rame, ecc.), Q1 è il limite inferiore; per i metalli con elevata resistività e scarsa conducibilità termica (acciaio inox, leghe ad alta temperatura, ecc.), Q1 prende il limite superiore.

Il calore disperso comprende principalmente il calore condotto attraverso gli elettrodi (Q2≈30%~50%Q), il calore condotto attraverso il pezzo (Q3≈20%Q), e il calore irradiato nell'atmosfera (Q4, circa 5% del calore totale). Le caratteristiche della saldatura a punti si riflettono principalmente nei tre aspetti seguenti:

1) Riscaldamento rapido e concentrato.

2) Un'efficace dissipazione del calore nell'area di saldatura è fondamentale per ottenere una distribuzione ragionevole della temperatura.

3) Il processo di riscaldamento è strettamente legato alle proprietà termiche del metallo da saldare.

Fenomeno di deviazione della corrente nella saldatura a punti

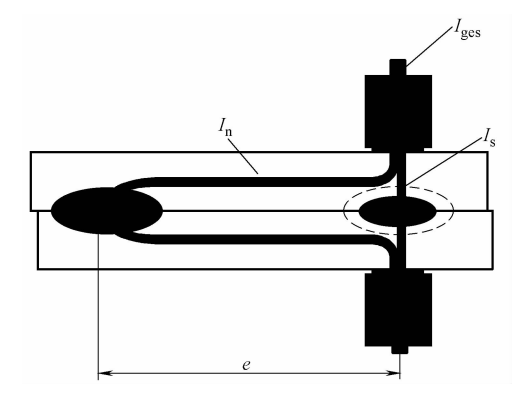

Durante la saldatura a punti vera e propria, una piccola parte della corrente passa attraverso i punti di saldatura circostanti, formando un percorso di corrente e dissipandosi nel metallo circostante. Il fenomeno della deviazione della corrente durante la saldatura a punti è illustrato nella Figura 1-8.

Nota: Is=Iges-In dove Is è la corrente di saldatura, Iges è la corrente totale dell'elettrodo e In è la corrente di deviazione.

Quanto più piccola è la distanza del punto, quanto più spessa è la piastra e quanto migliore è la conducibilità elettrica del materiale, tanto più grave è la deviazione. Una grave deviazione può portare a una perdita di energia e a difficoltà nel garantire la qualità della saldatura.

Inoltre, le condizioni della superficie del pezzo influiscono in modo significativo sulla deviazione. Quando il trattamento superficiale è scadente, le macchie d'olio e le pellicole di ossido aumentano la resistenza di contatto, determinando un aumento della resistenza totale della zona di saldatura e una relativa diminuzione della resistenza di deviazione, con conseguente aumento della deviazione.Resistenza nella zona di saldatura e sua variazione

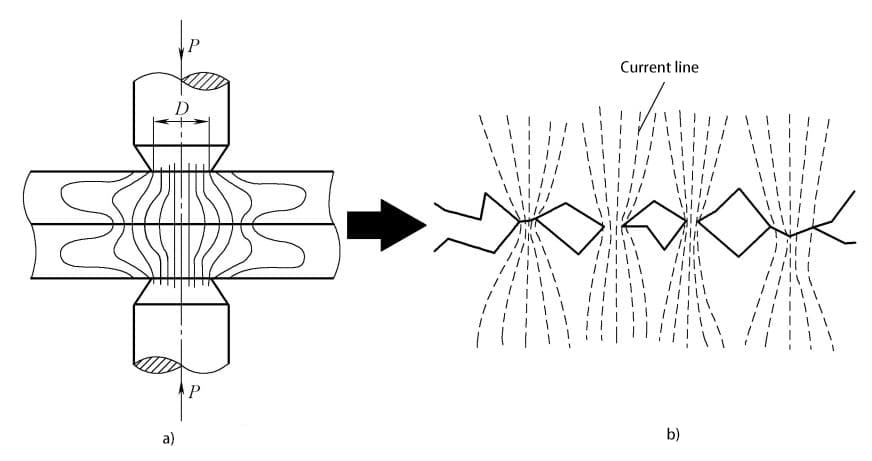

La formazione della resistenza di contatto è causata dalla micro-ruvidità della superficie di saldatura e dalla presenza di strati poco conduttivi. La distribuzione delle linee di corrente durante la saldatura a punti e la situazione del passaggio di corrente attraverso i punti di contatto dei pezzi sono illustrate nella Figura 1-9.

a) Distribuzione delle linee di corrente durante la saldatura a punti

b) Situazione del passaggio di corrente nei punti di contatto tra i pezzi

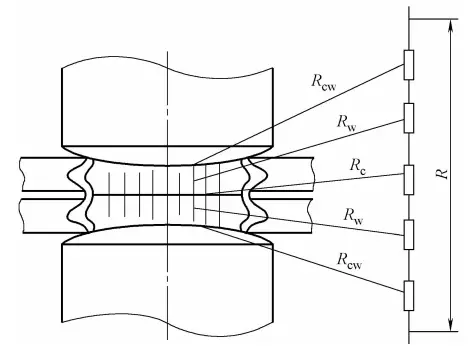

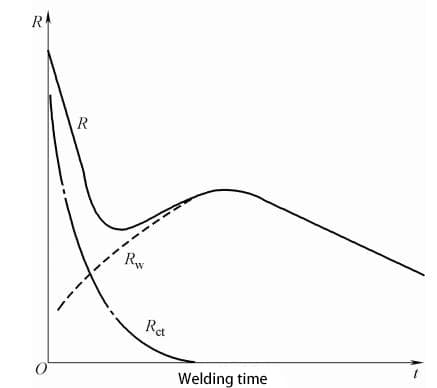

Durante la saldatura a punti, nella zona di saldatura esistono tre tipi di resistenza e la resistenza R tra i due elettrodi varia con una resistenza diversa. metodi di saldaturacome mostrato nella Figura 1-10.

Nota: R rappresenta la resistenza totale della zona di saldatura; R rappresenta la resistenza interna del pezzo; R rappresenta la resistenza di contatto tra i pezzi; R rappresenta la resistenza di contatto tra l'elettrodo e il pezzo.

La resistenza totale R nella zona di saldatura a punti è composta dalla resistenza interna Rw delle due parti saldate, la resistenza di contatto Rc tra le due parti saldate e la resistenza di contatto Rcw tra l'elettrodo e il pezzo, ossia R=2Rw+Rc+2Rcw. I metodi di calcolo per i valori di resistenza di ciascuna parte sono i seguenti:

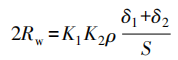

1) Resistenza interna delle parti saldate (Rw): La resistenza generata dalla corrente che attraversa le parti saldate è legata alla resistenza delle parti stesse. La formula per calcolare questa resistenza è:

dove:

- ρ = resistività del metallo nella zona di saldatura

- δ1, δ2 = spessore delle due parti saldate (mm)

- S = corrispondente all'area di contatto dell'elettrodo (mm)2)

- K1 = coefficiente dovuto all'effetto bordo che causa l'espansione del campo di corrente, che varia da 0,82 a 0,84

- K2 = coefficiente dovuto all'effetto bypass che causa l'espansione del campo di corrente, compreso tra 0,8 e 0,9; si sceglie un valore inferiore per le specifiche hard e un valore superiore per le specifiche soft.

Poiché ρ generalmente aumenta con la temperatura, più lungo è il tempo di riscaldamento, maggiore è la resistenza, con conseguente maggiore generazione di calore e maggiore contributo alla formazione della saldatura.

2) Resistenza di contatto (Rc+2Rcw): La resistenza di contatto è una resistenza aggiuntiva, solitamente riferita al valore di resistenza misurato sulla superficie di contatto (superficie di contatto parte saldata-parte saldata, superficie di contatto parte saldata-elettrodo) sotto la pressione dell'elettrodo di saldatura a punti.

I principali fattori che influenzano la resistenza di contatto sono le condizioni della superficie e la pressione dell'elettrodo. La resistenza di contatto a una temperatura di riscaldamento di 600°C per l'acciaio e di 350°C per l'alluminio è prossima allo zero.

La resistenza di contatto tra le parti saldate (Rc), la resistenza di contatto tra l'elettrodo e il pezzo (Rcw), la resistenza interna delle due parti saldate (Rw), la deviazione della corrente durante la saldatura a punti, la corrente di saldatura, il tempo di eccitazione e la pressione dell'elettrodo hanno tutti un impatto significativo sul riscaldamento durante la saldatura a punti.

La curva di variazione della resistenza interna del pezzo durante il processo di saldatura è mostrata nella Figura 1-11.

Nota: Rw rappresenta la resistenza intrinseca del pezzo; Rct rappresenta la resistenza di contatto (Rct=Rc+2Rcw); R rappresenta la resistenza totale della zona di saldatura (R=Rw+Rct).

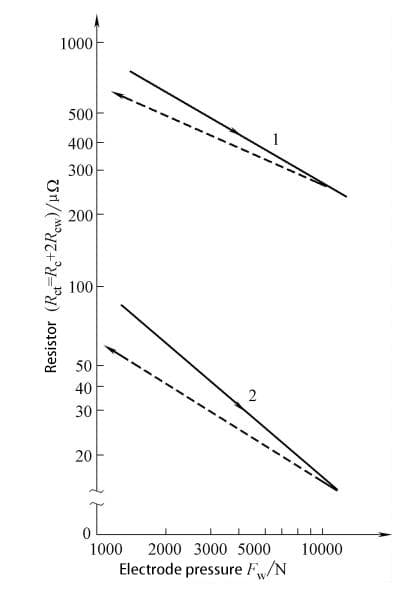

La relazione tra la resistenza di contatto e la pressione dell'elettrodo è illustrata nella Figura 1-12.

Nota: lo spessore della piastra è di 1 mm; 1 rappresenta l'acciaio a basso tenore di carbonio; 2 rappresenta la lega di alluminio.

elettrodo per saldatura a punti

Funzioni degli elettrodi per saldatura a punti

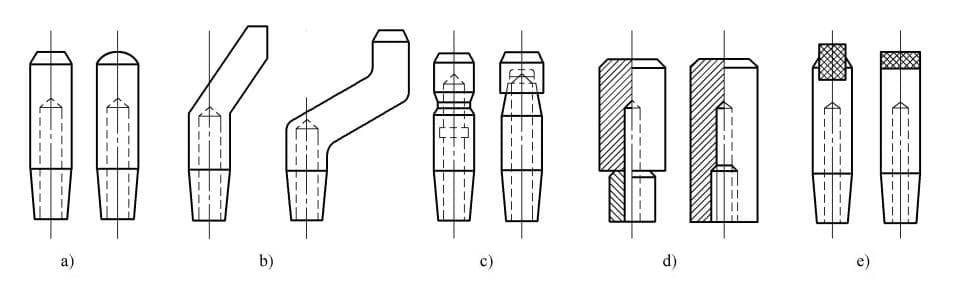

L'elettrodo per la saldatura a punti è un componente fondamentale per garantire la qualità della saldatura a punti. Le sue funzioni principali sono la conduzione della corrente elettrica al pezzo, la trasmissione della pressione al pezzo e la rapida dissipazione del calore dalla zona di saldatura. Le forme più comuni di elettrodi per la saldatura a punti sono illustrate nella Figura 1-13.

a) Elettrodo diritto standard b) Elettrodo piegato c) Elettrodo a cappuccio d) Elettrodo filettato e) Elettrodo composito

Requisiti dei materiali per elettrodi

In base alle funzioni sopra menzionate, i materiali utilizzati per la produzione dell'elettrodo devono avere una conducibilità elettrica, una conducibilità termica e una durezza ad alta temperatura sufficientemente elevate.

La struttura dell'elettrodo deve avere resistenza e rigidità adeguate e condizioni di raffreddamento sufficienti. Inoltre, la resistenza di contatto tra l'elettrodo e il pezzo deve essere sufficientemente bassa per evitare la fusione superficiale del pezzo o la formazione di leghe tra l'elettrodo e la superficie del pezzo.

Materiali elettrodici comuni

Secondo le disposizioni della norma HB5420 1989 del Ministero dell'Industria Aerospaziale cinese, i materiali per elettrodi sono classificati in quattro categorie, tre delle quali sono comunemente utilizzate.

(I materiali della categoria 1 sono leghe di rame e rame ad alta conducibilità elettrica e media durezza, che raggiungono i requisiti di durezza principalmente attraverso la lavorazione a freddo. Sono adatti per la produzione di elettrodi per la saldatura di alluminio e leghe di alluminio e possono essere utilizzati anche per la saldatura a punti di piastre di acciaio rivestite, anche se le loro prestazioni non sono buone come quelle delle leghe di categoria 2.

Le leghe di categoria 1 sono comunemente utilizzate anche per la produzione di componenti conduttivi non sollecitati o a bassa sollecitazione. Tra le tre categorie di leghe, il rame cromo-niobio, il rame cromo-zirconio-niobio e il rame cobalto-cromo-silicio presentano prestazioni superiori e sono stati ampiamente utilizzati. I loro rispettivi gradi sono denominati DJ70, DJ85 e DJ100, come indicato nella Tabella 1-1.

Tabella 1-1: Proprietà comuni dei materiali

| Nomi | Varietà | Proprietà del materiale | |||

| Durezza | Conducibilità elettrica /(MS/m) | Temperatura di ammorbidimento /℃ | |||

| HV30kg | HRB | ||||

| Non meno di | |||||

| Cromo rame | Barre trafilate a freddo | 85 | 53 | 56 | 150 |

| Cromo zirconio rame | Barre forgiate | 90 | 53 | 45 | 250 |

| Cobalto cromo silicio rame | Barre trafilate a freddo | 183 | 90 | 26 | 600 |

Inoltre, esiste un materiale di sinterizzazione composito tungsteno-rame, adatto a situazioni di calore elevato, tempi di saldatura lunghi, raffreddamento insufficiente o pressione elevata.

Viene utilizzato per elettrodi complessi per la saldatura a punti di lamiere di rame, elettrodi incorporati per la saldatura a proiezione o elettrodi per la saldatura a filo incrociato. Con l'aumento del contenuto di tungsteno, aumentano la resistenza e la durezza del materiale, ma diminuiscono la conduttività elettrica e la conduttività termica.

2) La seconda categoria di materiali presenta una conducibilità elettrica e una durezza superiori rispetto alla prima categoria di leghe. Queste leghe possono raggiungere i loro requisiti prestazionali attraverso una combinazione di lavorazione a freddo e trattamento termico. Rispetto alla prima categoria di leghe, hanno prestazioni meccaniche più elevate, una conducibilità elettrica moderata e una forte resistenza alla deformazione sotto pressione moderata.

Pertanto, sono i materiali per elettrodi più comunemente utilizzati e sono largamente impiegati per la saldatura a punti di acciai a basso tenore di carbonio, acciai debolmente legati, acciai inossidabili, leghe ad alta temperatura, leghe di rame a bassa conduttività e acciai rivestiti. Le leghe di categoria 2 sono adatte anche per la produzione di alberi, morsetti, piastre, portaelettrodi e vari componenti conduttivi delle saldatrici a resistenza.

3) La terza categoria di materiali ha una conducibilità elettrica inferiore rispetto alla prima e alla seconda categoria e una durezza superiore rispetto alle leghe della categoria 2. Queste leghe possono raggiungere i loro requisiti prestazionali attraverso il trattamento termico o la combinazione di lavorazione a freddo e trattamento termico. Queste leghe possono raggiungere i requisiti di prestazione attraverso il trattamento termico o una combinazione di lavorazione a freddo e trattamento termico. Hanno prestazioni meccaniche più elevate, buona resistenza all'usura, elevata temperatura di rammollimento e minore conducibilità elettrica.

Pertanto, sono adatti per la saldatura a punti di materiali ad alta resistenza e ad alta temperatura, come il rame cromo e zirconio. Questi metalli hanno una buona conducibilità elettrica e termica, elevata durezza, resistenza all'usura, resistenza alla frattura ed elevata temperatura di rammollimento. Durante la saldatura, gli elettrodi presentano un'usura minima, velocità di saldatura elevate e costi di saldatura complessivi ridotti.

Con le esigenze della produzione industriale, la saldatura a resistenza ha posto requisiti più elevati ai materiali per elettrodi in termini di resistenza, punto di rammollimento e conducibilità elettrica nei processi di produzione ad alta velocità e ad alto ritmo. I materiali compositi a base di rame rinforzati con particelle (noti anche come rame rinforzato con dispersione) hanno ricevuto attenzione come nuovo tipo di materiale per elettrodi e sono ampiamente utilizzati.

Ciò comporta l'aggiunta o l'utilizzo di misure di processo specifiche per produrre particelle di seconda fase fini e disperse in una matrice di rame con una buona stabilità termica. Queste particelle possono ostacolare il movimento delle dislocazioni, migliorando la resistenza del materiale a temperatura ambiente, e allo stesso tempo inibire la ricristallizzazione, migliorando così la resistenza alle alte temperature, come nel caso di Al2O3-Cu e TiB2-Materiali compositi di Cu.

La composizione e le proprietà dei tipici materiali per elettrodi di saldatura a resistenza in rame rinforzati con dispersione sono riportate nella Tabella 1-2.

Tabella 1-2 Composizione e prestazioni dei tipici materiali per elettrodi di saldatura a resistenza in rame rinforzato con dispersione

| Frazione di massa della dispersione di materiale (Massa %) | Resistenza alla trazione /MPa | Allungamento (%) | Conducibilità elettrica (% IACS) | Gamma applicabile |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Adatti alla produzione automobilistica, con una durata da 4 a 10 volte superiore a quella degli elettrodi per saldatura a punti in rame e cromo. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0,16Zr-0,26Al2O3 | 434 | 8 | 88 | |

| Cu-0,16Zr-0,94Al2O3 | 538 | 5 | 76 |

Struttura degli elettrodi per saldatura a punti

La struttura degli elettrodi per saldatura a punti può essere suddivisa in cinque tipi: elettrodi diritti standard, elettrodi piegati, elettrodi a cappuccio, elettrodi filettati ed elettrodi compositi.

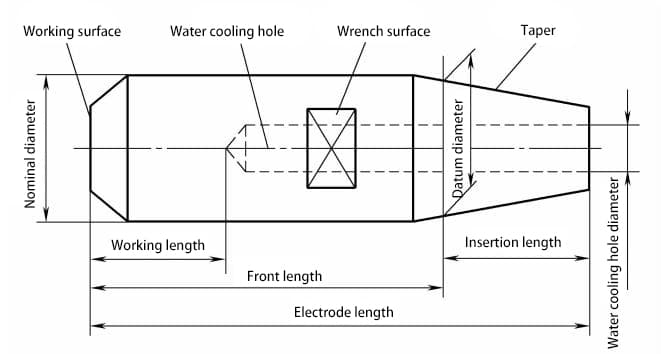

Gli elettrodi per la saldatura a punti sono costituiti da quattro parti: la punta, il corpo, la coda e il foro per l'acqua di raffreddamento. L'elettrodo dritto standard è il tipo di elettrodo più utilizzato nella saldatura a punti e le denominazioni delle parti dell'elettrodo sono riportate nella Figura 1-14.

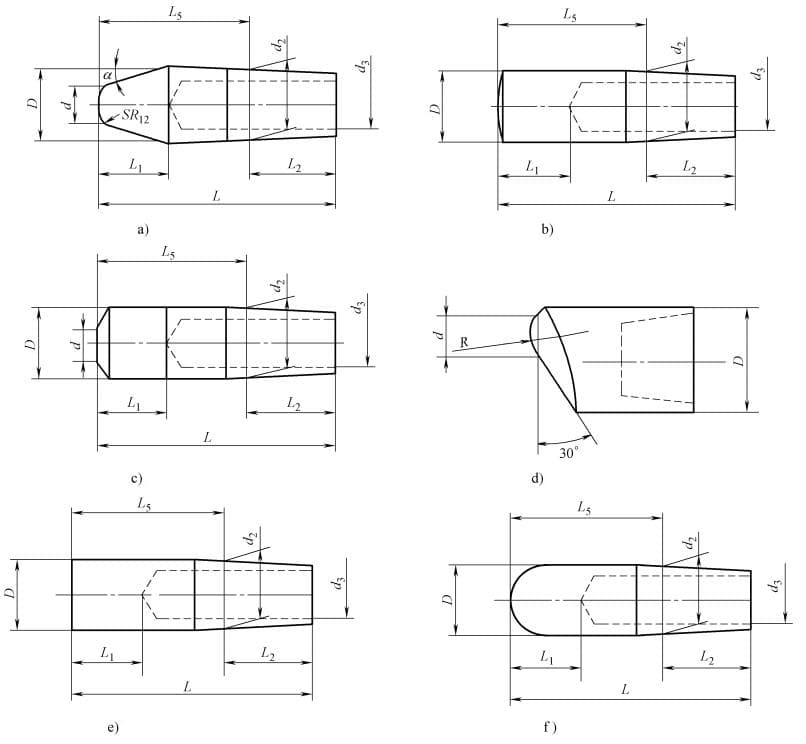

In base alle diverse superfici di lavoro degli elettrodi per la saldatura a punti, esistono sei tipi di designazioni e forme per gli elettrodi standard (cioè gli elettrodi diritti), come illustrato nella Figura 1-15.

a) Elettrodo a punta (codice J)

b) Elettrodo sferico (codice H)

c) Elettrodo conico (codice Y)

d) Elettrodo cuneiforme offset (codice EF)

e) Elettrodo piatto (codice M)

f) Elettrodo a calotta sferica (codice Q)

La punta dell'elettrodo è direttamente a contatto con la superficie del pezzo ad alta temperatura e resiste ripetutamente a temperature e pressioni elevate durante la produzione di saldatura. Pertanto, l'adesione, la lega e la deformazione sono le considerazioni chiave nella progettazione degli elettrodi.

Parametri principali degli elettrodi per saldatura a punti

1) Parametri fisici fondamentali: Durezza superiore a 75 HRB, conducibilità elettrica superiore a 75% IACS, temperatura di rammollimento di 550°C, come indicato nella Tabella 1-3.

2) Composizione chimica chiave come indicato nella Tabella 1-4.

Tabella 1-3: Parametri fisici fondamentali

| Densità (g/cm3) | Resistenza alla trazione (N/mm²) | Durezza HV | Allungamento (%) | Conduttività elettrica (20°C) IACS (%) | Conduttività termica (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tabella 1-4: Composizione chimica chiave

| Nome | Al | Mg | Cr | Zr | Fe | Si | P | Impurità totali |

| Cromo Zirconio Rame | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Requisiti di qualità per gli elettrodi per saldatura a punti

1) Conduttività elettrica misurata con un conduttimetro a correnti parassite, con la media di tre punti maggiore o uguale a 44 MS/m.

2) Durezza misurata utilizzando gli standard di durezza Rockwell, con la media di tre punti superiore o uguale a 78 HRB.

3) Nell'esperimento sulla temperatura di rammollimento, dopo aver mantenuto la temperatura del forno a 550°C per 2 ore, l'estinzione in acqua non deve comportare una riduzione della durezza superiore a 15%.

Gli elettrodi per la saldatura a resistenza utilizzano generalmente una combinazione di trattamento termico e lavorazione a freddo per garantire le prestazioni. Questo approccio consente di ottenere proprietà meccaniche e fisiche ottimali. Il rame cromo-zirconio è utilizzato come elettrodo per saldatura a resistenza per usi generici, principalmente per la saldatura a punti o la saldatura di cordoni di acciaio a basso tenore di carbonio e piastre di acciaio placcato.

Possono essere utilizzati anche come portaelettrodi, alberi e materiali di rivestimento per la saldatura dell'acciaio a basso tenore di carbonio, oppure come stampi di grandi dimensioni, attrezzature per le saldatrici a proiezione ed elettrodi per l'acciaio inossidabile e l'acciaio resistente al calore.