1. Colpire l'arco

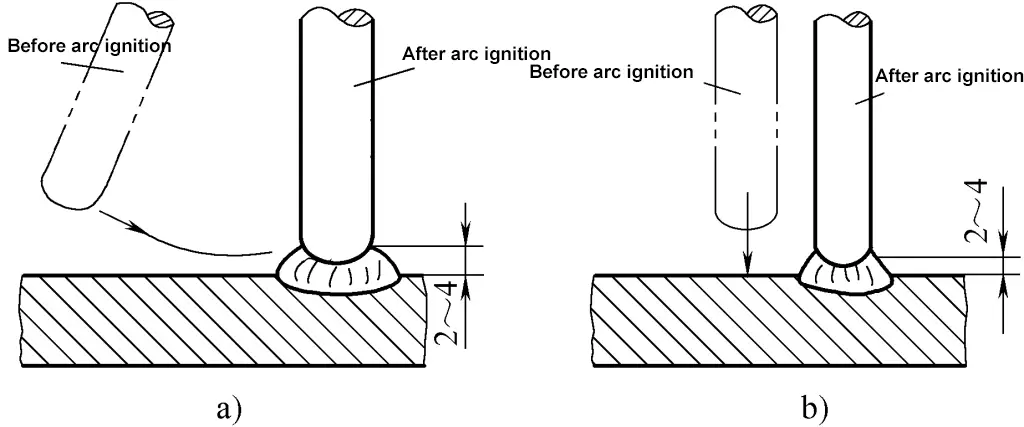

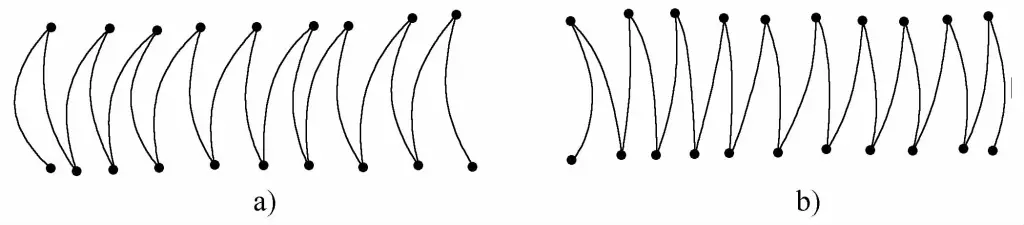

Per iniziare a saldare, è necessario innanzitutto far scoccare l'arco, che può essere realizzato con il metodo a graffio o con il metodo a percussione diretta.

(1) Metodo del graffio

Per prima cosa, allineare l'estremità dell'elettrodo con il pezzo da lavorare, quindi ruotare leggermente il polso per grattare delicatamente l'elettrodo sulla superficie del pezzo, come se si stesse colpendo un fiammifero. Non applicare troppa forza, quindi sollevare l'elettrodo di 2~4 mm per generare un arco in aria.

Dopo l'accensione dell'arco, l'elettrodo non deve essere troppo lontano dal pezzo, in genere non più di 10 mm, e non deve andare oltre l'area di saldatura. Quindi, ruotare il polso in posizione orizzontale, mantenere una certa lunghezza d'arco e iniziare a saldare. Il metodo dello scratch è illustrato nella Figura 5-15a.

a) Metodo del graffio

b) Metodo dell'impatto diretto

(2) Metodo dell'impatto diretto

Per prima cosa, allineare l'estremità dell'elettrodo con il pezzo da saldare, quindi piegare leggermente il polso verso il basso per toccare leggermente il pezzo da saldare con l'elettrodo, quindi sollevarlo rapidamente di 2~4 mm per generare un arco. Dopo aver innescato l'arco, livellare il polso e mantenere una certa altezza dell'arco per avviare la saldatura, come mostrato nella Figura 5-15b per il metodo di innesco diretto.

Il metodo di partenza a graffio è facile da padroneggiare per i principianti, ma un uso improprio può danneggiare la superficie del pezzo. Il metodo a percussione diretta è più difficile da padroneggiare per i principianti e un uso improprio può causare l'adesione dell'elettrodo al pezzo o la caduta di grossi pezzi di flusso quando si usa troppa forza.

(3) Precauzioni per l'innesco di un arco voltaico

L'area di innesco dell'arco deve essere pulita, priva di olio, ruggine e altri detriti per evitare di compromettere la conduttività e di provocare ossidi nel bagno di saldatura, che possono causare porosità e inclusioni di scorie nella saldatura. Per facilitare l'innesco dell'arco, l'elettrodo deve esporre il nucleo di saldatura per favorire la conduzione dell'elettricità.

L'arco deve essere scoccato all'interno del cordone di saldatura per evitare di danneggiare la superficie del pezzo in lavorazione quando si scocca l'arco. Il punto di innesco dell'arco deve trovarsi 10~20 mm più avanti rispetto al punto di saldatura (o al precedente punto finale dell'arco). Dopo l'accensione dell'arco, spostare l'elettrodo sul punto finale dell'elettrodo precedente per iniziare la saldatura, in modo da evitare porosità e un aspetto scadente a causa della temperatura più bassa delle prime gocce di metallo fuso del nuovo elettrodo, soprattutto con gli elettrodi basici.

2. Manipolazione degli elettrodi

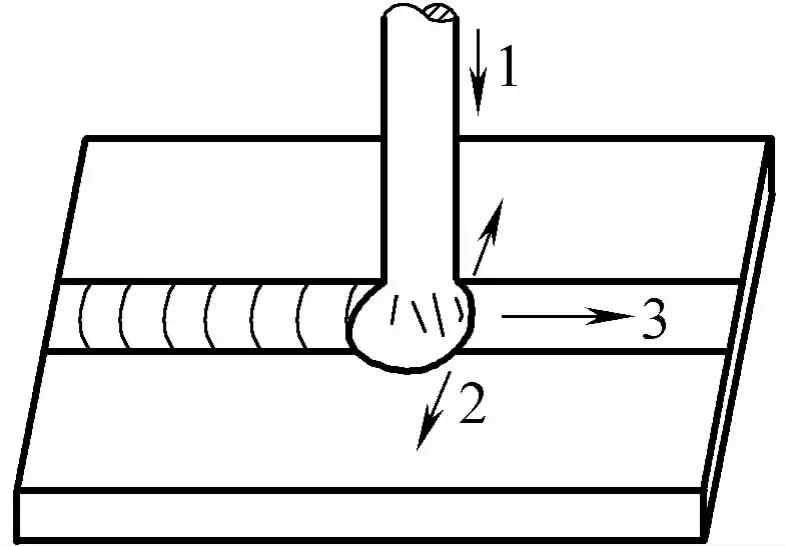

(1) Movimenti di base della manipolazione degli elettrodi

Quando si salda con un arco acceso, l'elettrodo deve eseguire tre movimenti fondamentali per ottenere un cordone di saldatura ben formato e una combustione stabile dell'arco: avanzare l'elettrodo verso il bagno di saldatura, oscillare l'elettrodo lateralmente e spostare l'elettrodo in avanti. I tre movimenti di manipolazione dell'elettrodo sono illustrati nella Figura 5-16.

1-Alimentazione dell'elettrodo

Oscillazione a 2 elettrodi

Avanzamento a 3 elettrodi

1) L'azione di introdurre l'elettrodo nel bagno fuso.

Durante il processo di saldatura, l'elettrodo si scioglie gradualmente e si accorcia sotto il calore dell'arco, causando un aumento della lunghezza dell'arco. Per mantenere un arco stabile e una certa lunghezza d'arco, l'elettrodo deve essere alimentato gradualmente verso la direzione della massa fusa. A tal fine, la velocità di alimentazione dell'elettrodo deve essere pari alla velocità di fusione dell'elettrodo.

Se l'avanzamento dell'elettrodo è troppo veloce, la lunghezza dell'arco si accorcia rapidamente, causando il contatto dell'elettrodo con il pezzo e la creazione di un cortocircuito; se l'avanzamento è troppo lento, la lunghezza dell'arco aumenta fino alla rottura. La pratica ha dimostrato che una velocità di avanzamento dell'elettrodo uniforme e una lunghezza d'arco costante sono condizioni importanti per ottenere saldature eccellenti.

2) Azione di oscillazione laterale dell'elettrodo.

Durante il processo di saldatura, per ottenere una certa larghezza della saldatura e migliorare la qualità interna della saldatura, l'elettrodo deve avere un'adeguata oscillazione laterale. L'ampiezza dell'oscillazione è legata alla larghezza richiesta della saldatura e al diametro dell'elettrodo; maggiore è l'oscillazione, più ampia è la saldatura.

L'oscillazione laterale riduce inevitabilmente la velocità di saldatura e aumenta l'apporto di calore alla saldatura. La larghezza normale di una saldatura è generalmente da 2 a 5 volte il diametro dell'elettrodo. Per alcuni materiali che richiedono un basso apporto di calore, come l'acciaio inossidabile austenitico e l'acciaio a bassa temperatura 3,5Ni, l'oscillazione laterale di una saldatura a passata singola non è consigliata.

3) Movimento in avanti dell'elettrodo.

Durante il processo di saldatura, la velocità di avanzamento dell'elettrodo deve essere adeguata. Se l'elettrodo si muove troppo velocemente, l'arco non riesce a fondere una quantità sufficiente di elettrodo e metallo base, causando difetti di saldatura come una sezione trasversale troppo piccola e una penetrazione incompleta. Se l'elettrodo si muove troppo lentamente, si accumula troppo metallo fuso, con conseguente traboccamento e scarsa formazione della saldatura; inoltre, a causa del calore concentrato, i pezzi sottili sono soggetti a bruciatura, mentre quelli spessi possono surriscaldarsi, riducendo le prestazioni complessive del metallo saldato.

Pertanto, la velocità di avanzamento dell'elettrodo deve essere adeguatamente controllata in base a diversi fattori, quali la dimensione della corrente, il diametro dell'elettrodo, lo spessore del pezzo, la distanza di assemblaggio, la posizione di saldatura e il materiale del pezzo.

(2) Metodo di manipolazione degli elettrodi

Il cosiddetto metodo di manipolazione dell'elettrodo si riferisce alla tecnica di spostamento dell'elettrodo da parte del saldatore durante il processo di saldatura. Insieme all'angolo dell'elettrodo e ai tre movimenti del movimento dell'elettrodo, costituisce la tecnica di saldatura. Il metodo di manipolazione dell'elettrodo è un fattore importante per ottenere saldature eccellenti ed è un importante indicatore delle capacità operative di un saldatore.

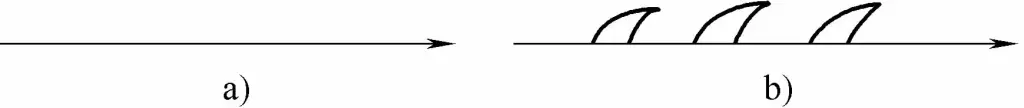

1) Metodo di manipolazione dell'elettrodo in linea retta.

Durante la saldatura, mantenere una certa lunghezza d'arco e avanzare nella direzione di saldatura senza oscillare, come mostrato nella Figura 5-17a. Poiché l'elettrodo non oscilla lateralmente, l'arco è più stabile, questo metodo consente di ottenere una maggiore profondità di penetrazione e una velocità di saldatura più elevata, ed è vantaggioso per la saldatura di pezzi facilmente surriscaldabili e di lamiere sottili, ma la formazione del cordone di saldatura è più stretta; è adatto per la saldatura di testa di lamiere di spessore 3~5 mm senza smussatura, per il primo strato di saldatura multistrato e per la saldatura a più passate.

a) In linea retta

b) alternativo in linea retta

2) Metodo di manipolazione dell'elettrodo alternativo in linea retta.

Durante il processo di saldatura, l'estremità dell'elettrodo si muove avanti e indietro in linea retta lungo la direzione della saldatura, come mostrato nella Figura 5-17b. Nel funzionamento reale, la lunghezza dell'arco varia.

Quando si salda, si mantiene un arco corto; dopo aver saldato una breve sezione, l'arco si allunga, salta in avanti, attende che il bagno fuso si solidifichi leggermente e l'elettrodo ritorna al bagno fuso per la saldatura intermittente. Questo metodo ha una velocità di saldatura elevata, un cordone di saldatura stretto e una rapida dissipazione del calore; è adatto a piastre sottili e alla saldatura dello strato inferiore con grandi spazi di testa.

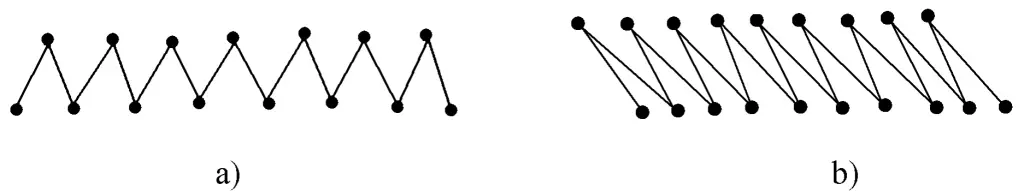

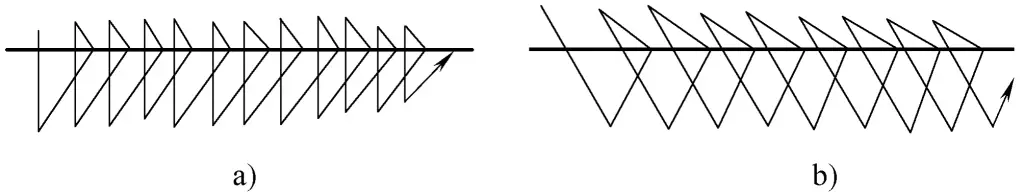

3) Metodo dell'oscillazione a dente di sega.

Durante il processo di saldatura, mentre l'estremità dell'elettrodo si muove in avanti, esso compie continuamente un'oscillazione a dente di sega in senso laterale, come mostrato nella Figura 5-18.

a) Dente di sega regolare

b) Dente di sega inclinato

Quando si utilizza il metodo di oscillazione a dente di sega, si fa una leggera pausa su entrambi i lati; la durata della pausa dipende dalla forma del pezzo, dalla dimensione della corrente, dalla larghezza della saldatura e dalla posizione di saldatura, principalmente per garantire una buona fusione su entrambi i lati della scanalatura e per evitare il sottosquadro. Lo scopo dell'oscillazione laterale dell'elettrodo è principalmente quello di controllare il flusso di metallo fuso nella saldatura e di ottenere la larghezza di saldatura necessaria per una buona formazione della saldatura.

Grazie alla facilità di utilizzo, questo metodo è ampiamente utilizzato in produzione, soprattutto per la saldatura di lamiere d'acciaio più spesse. Le sue applicazioni specifiche comprendono la saldatura in piano, la saldatura verticale, i giunti di testa e i giunti di raccordo verticali.

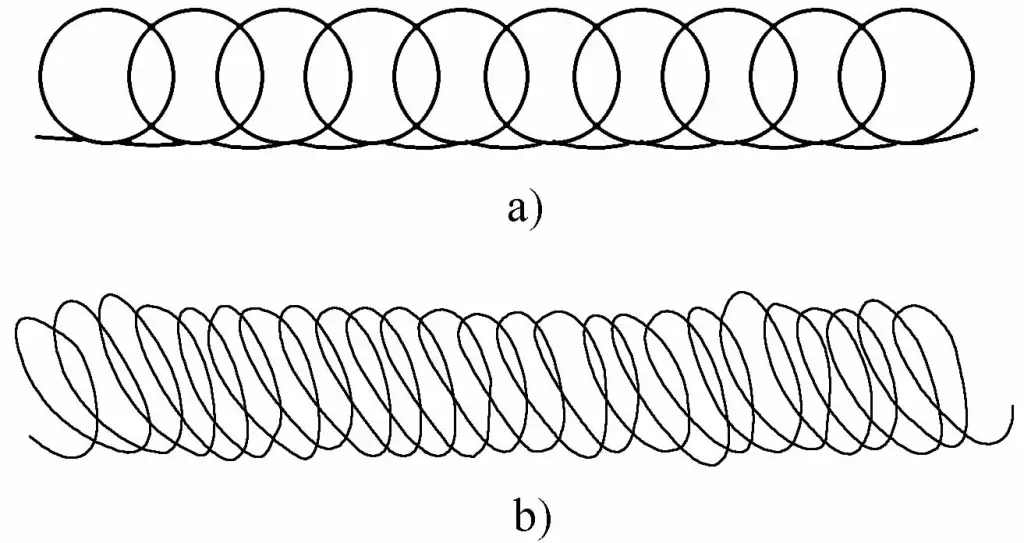

4) Metodo dell'oscillazione a mezzaluna.

Durante il processo di saldatura, l'estremità dell'elettrodo compie un'oscillazione laterale a forma di mezzaluna lungo la direzione di saldatura (simile alla forma a dente di sega), come mostrato nella Figura 5-19. La velocità dell'oscillazione deve essere determinata in base alla posizione della saldatura, al tipo di giunto, alla larghezza della saldatura e alla dimensione della corrente di saldatura. Per garantire una buona fusione su entrambi i lati della saldatura ed evitare il sottosquadro, è necessario prestare attenzione al tempo di permanenza alle due estremità della mezzaluna.

a) Forma a mezzaluna

b) Forma a mezzaluna inversa

Utilizzando il metodo della tessitura a mezzaluna per la saldatura, il tempo di riscaldamento del bagno fuso è relativamente lungo, il metallo fonde bene, facilitando la fuoriuscita dei gas nel bagno fuso e la risalita delle scorie, che possono eliminare le porosità e le inclusioni di scorie, con conseguente migliore qualità della saldatura. Tuttavia, poiché il metallo fuso si concentra verso il centro, aumenta l'altezza in eccesso della saldatura, quindi non è adatto per saldature verticali strette.

Nella saldatura a filetto del giunto di testa, per evitare un eccesso di metallo saldato e per garantire la penetrazione su entrambi i lati, a volte si utilizza il metodo di tessitura a mezzaluna inversa, come mostrato nella Figura 5-19b. Il metodo di tessitura a mezzaluna è adatto per la saldatura a filetto in piano, verticale, sopraelevata e con giunto a T di lamiere di acciaio più spesse.

5) Metodo di tessitura a triangolo.

Durante il processo di saldatura, l'estremità dell'elettrodo si sposta in avanti compiendo continui movimenti triangolari. Il metodo di tessitura a triangolo può essere suddiviso in triangolo regolare e triangolo obliquo, a seconda dell'applicazione, come illustrato nella Figura 5-20.

a) Triangolo regolare

b) Triangolo obliquo

Il metodo di tessitura a triangolo equilatero è applicabile solo a saldature di testa con scanalature aperte e a saldature verticali di giunti a T. La sua caratteristica è che può saldare una sezione di saldatura più spessa in una sola volta, la saldatura non è facile da produrre pori e inclusioni di scorie, il che favorisce il miglioramento della produttività della saldatura. Quando lo strato interno è limitato dalle superfici inclinate su entrambi i lati della scanalatura e la larghezza è ridotta, è necessario soffermarsi leggermente sulla piega del triangolo per facilitare la fusione completa su entrambi i lati ed evitare inclusioni di scoria.

Il metodo di tessitura a triangolo obliquo è adatto alle saldature a T in piano e in posizione sopraelevata e alle saldature trasversali con scanalature. La sua caratteristica è quella di poter controllare il flusso del metallo fuso facendo oscillare il bacchetta per saldaturache aiuta a formare una buona saldatura, a ridurre i pori interni e l'inclusione di scorie nella saldatura e a migliorare la qualità intrinseca della saldatura.

L'applicazione dei due metodi di tessitura a triangolo deve essere determinata in base alla situazione specifica della saldatura, ad esempio facendo una pausa in corrispondenza della piega del triangolo durante la saldatura verticale; la velocità di tessitura nella parte girevole del triangolo obliquo deve essere più lenta. Se queste azioni sono ben coordinate, è possibile ottenere una buona formazione della saldatura.

6) Metodo di tessitura circolare.

Durante il processo di saldatura, l'estremità del filo di saldatura compie continui movimenti circolari e si sposta continuamente in avanti, come illustrato nella Figura 5-21.

a) Forma circolare regolare

b) Forma circolare obliqua

Il metodo di saldatura circolare regolare mostrato nella Figura 5-21a è adatto solo per saldature piane di pezzi più spessi. Il suo vantaggio è che il metallo del bagno di saldatura ha un calore sufficiente a mantenere il bagno di saldatura per un tempo più lungo, il che facilita la precipitazione di gas come l'ossigeno e l'azoto nel bagno e facilita anche il galleggiamento della scoria, che è utile per migliorare la qualità intrinseca della saldatura.

Il metodo di tessitura circolare obliqua illustrato nella Figura 5-21b è adatto alle saldature trasversali piane e in posizione sopraelevata con giunti a T e di testa. La sua caratteristica è che aiuta a controllare il fenomeno del metallo fuso che scorre verso il basso a causa della gravità, favorendo la formazione della saldatura. Allo stesso tempo, può rallentare la velocità di raffreddamento del bagno di saldatura, consentendo la fuoriuscita dei gas nel bagno e il galleggiamento delle scorie, a vantaggio del miglioramento della qualità intrinseca della saldatura.

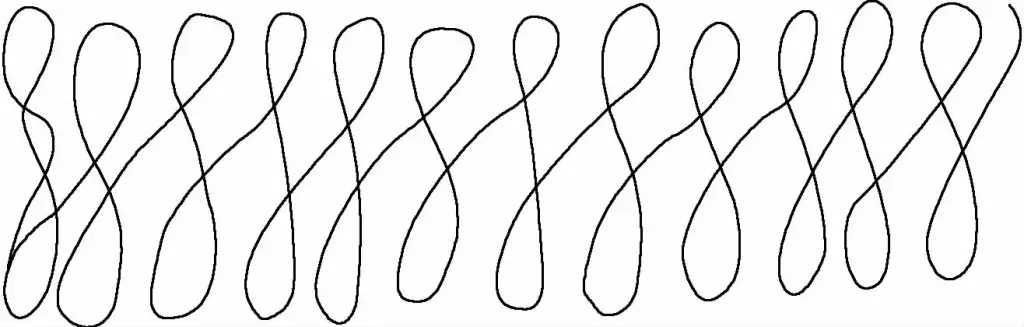

7) Metodo di tessitura della figura 8.

Durante il processo di saldatura, l'estremità dell'elettrodo si muove continuamente in uno schema a figura 8 e continua ad avanzare, come mostrato nella Figura 5-22. Questo metodo di tessitura è relativamente difficile da padroneggiare ed è adatto a saldature di testa più ampie e a saldature superficiali verticali. Questo metodo di tessitura è relativamente difficile da padroneggiare ed è adatto a saldature di testa più ampie e a saldature verticali di superficie. Quando si salda lo strato superficiale di una saldatura verticale di testa con questo metodo, la tecnica di tessitura deve essere flessibile e la velocità di tessitura deve essere maggiore, in modo da ottenere una superficie di saldatura più fine, uniforme ed esteticamente gradevole.

I metodi di tessitura sopra descritti sono solo alcuni dei metodi di base. Nella produzione reale, i saldatori spesso adottano metodi di tessitura diversi in base alle proprie abitudini ed esperienze quando saldano la stessa forma di giunto, ottenendo risultati di saldatura soddisfacenti.

3. Avvio, giunzione e finitura

(1) Avvio della saldatura

L'avvio della saldatura si riferisce all'operazione all'inizio della saldatura. Poiché la temperatura del pezzo da saldare è bassa prima della saldatura, l'arco non può stabilizzarsi immediatamente dopo l'innesco dell'arco stesso, quindi la parte iniziale presenta spesso difetti quali penetrazione superficiale, porosità, fusione incompleta, larghezza insufficiente e accumulo eccessivo di saldatura.

Per evitare e ridurre questi fenomeni, l'arco deve essere leggermente allungato dopo l'innesco, l'estremità della saldatura deve essere adeguatamente preriscaldata e la tessitura deve essere ripetuta più volte per ottenere la profondità e la larghezza richieste prima di regolare la lunghezza d'arco corretta per la saldatura normale.

Per l'avvio di una saldatura circolare, dato che l'estremità della saldatura sarà rifinita qui, le dimensioni esterne non sono necessarie, ma è necessario soprattutto avere una buona penetrazione e fusione, e l'inizio dovrebbe essere più sottile per facilitare una buona transizione durante la finitura.

Per i pezzi importanti e le saldature critiche, se le condizioni lo consentono, è consigliabile utilizzare una piastra di partenza per condurre la parte inaccettabile della saldatura fuori dal pezzo, che viene rimossa dopo la saldatura.

(2) Giunto a saldare

Nelle operazioni di saldatura manuale ad arco metallico, i giunti di saldatura sono inevitabili. La qualità del giunto di saldatura non solo influisce sull'aspetto della saldatura, ma anche sulla sua qualità. La tecnologia dei giunti di saldatura è illustrata nella Tabella 5-11.

Tabella 5-11 Tecniche di giunzione a saldare

| Metodo congiunto | Diagramma schematico | Tecniche operative |

| Giunto intermedio |  | Iniziare l'arco a circa 10 mm davanti al cratere, con una lunghezza dell'arco leggermente superiore alla normale lunghezza dell'arco di saldatura, indietreggiare verso il cratere, abbassare l'arco e oscillare leggermente, quindi avanzare per saldare normalmente. |

| Giunto a spalla |  | Iniziare a saldare leggermente più in basso all'inizio della saldatura, la saldatura successiva deve iniziare l'arco leggermente in anticipo rispetto al punto di partenza della saldatura precedente, quindi allungare leggermente l'arco, portandolo gradualmente all'inizio della saldatura precedente e coprendo questo inizio, saldare in piano, quindi spostarsi nella direzione di saldatura |

| Giunto opposto |  | Quando si salda dal cordone posteriore al cratere del primo cordone, rallentare la velocità di saldatura, riempire il cratere del primo cordone e poi saldare in avanti leggermente più velocemente prima di spegnere l'arco. |

| Articolazione segmentata a passo indietro |  | Quando il cordone di saldatura posteriore si avvicina all'inizio del cordone di saldatura anteriore, cambiare l'angolo dell'elettrodo in modo che punti verso l'inizio del cordone di saldatura anteriore, allungare l'arco per formare una pozza fusa, quindi abbassare l'arco e tornare alla pozza fusa originale per spegnere l'arco. |

(3) Riempimento del cratere del cordone di saldatura

Si riferisce al metodo di riempimento del cratere utilizzato quando termina un cordone di saldatura. Il riempimento del cratere di un cordone di saldatura è diverso dallo spegnimento dell'arco dopo l'esaurimento di ciascun elettrodo. Normalmente, ogni elettrodo esaurito lascia un cratere, preparando l'elettrodo successivo a continuare la saldatura. Durante l'operazione di riempimento del cratere del cordone di saldatura, mantenere la temperatura normale del bagno fuso ed eseguire un'oscillazione del cordone di saldatura. saldatura a punti azione senza movimenti lineari. Riempire gradualmente la vasca fusa e poi tirare l'arco da un lato per spegnerlo.

Ogni cordone di saldatura deve essere riempito alla fine, poiché un cratere troppo profondo non solo influisce sull'aspetto, ma provoca anche cavità da ritiro, concentrazione di tensioni e cricche in corrispondenza del riempimento del cratere del cordone di saldatura. I tre metodi seguenti sono generalmente utilizzati per il riempimento dei crateri nella saldatura ad arco di metallo schermato:

1) Metodo di riempimento del cratere circolare.

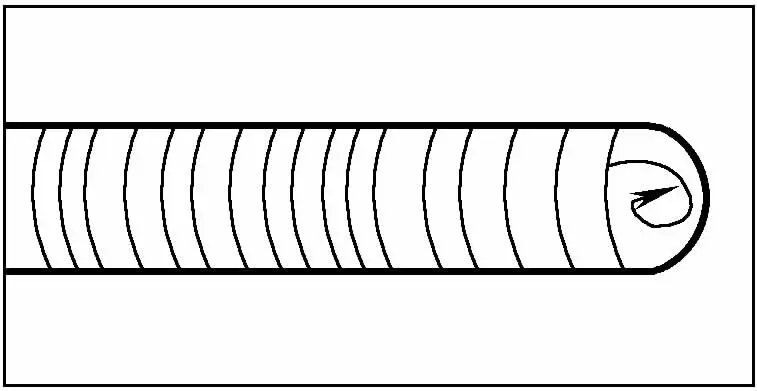

Quando l'arco di saldatura si sposta all'estremità del cordone di saldatura, l'estremità dell'elettrodo compie un movimento circolare fino al riempimento del cratere e poi l'arco viene interrotto, come mostrato nella Figura 5-23. Questo metodo è adatto per il riempimento di crateri di lamiere spesse. Questo metodo è adatto al riempimento di crateri di lamiere spesse.

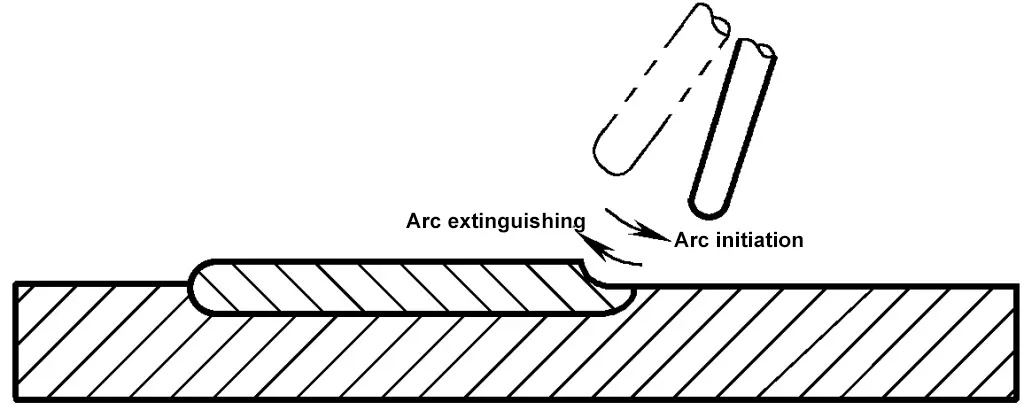

2) Metodo di rottura e chiusura dell'arco ripetuto.

Quando la saldatura raggiunge la fine del cordone, spegnere e riaccendere ripetutamente l'arco più volte in corrispondenza del cratere fino a riempirlo, come mostrato nella Figura 5-24. Questo metodo è adatto per piastre sottili e per elettrodi ad alta corrente, ma non per elettrodi basici. Questo metodo è adatto alle lamiere sottili e alla saldatura ad alta corrente, ma non agli elettrodi basici.

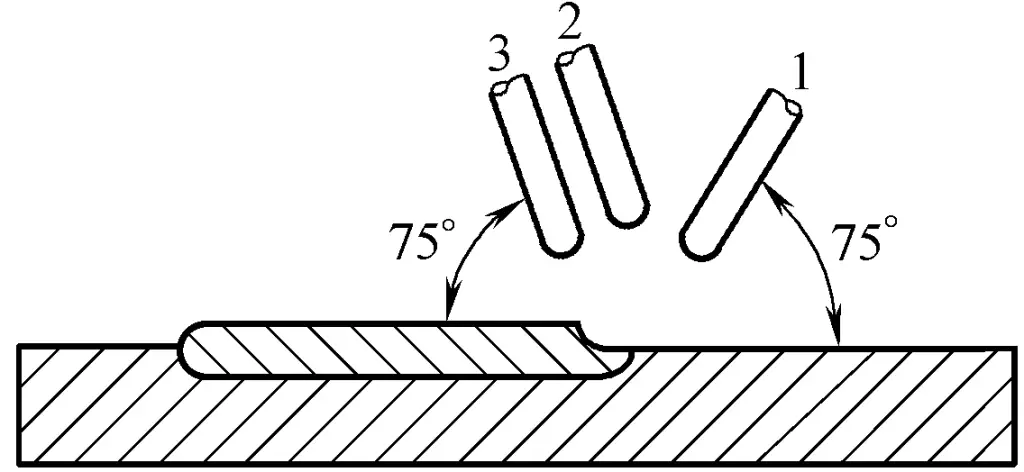

3) Metodo dell'arco di saldatura posteriore.

Portare l'arco di saldatura all'estremità della cucitura, fare una breve pausa, quindi cambiare l'angolo dell'elettrodo per risaldare una breve sezione prima di interrompere l'arco, rendendo di fatto l'estremità un nuovo inizio, come mostrato nella Figura 5-25. Questo metodo è adatto alla saldatura con elettrodi basici.

1, 2-Cambia la posizione in modo appropriato

3-Posizione originale