Il funzionamento delle saldatrici laser è flessibile e ampiamente applicabile, il che le rende molto richieste nella lavorazione industriale. La saldatura laser è comunemente utilizzata per saldare materiali metallici. La saldatrice laser irradia la superficie metallica con un raggio laser ad alta intensità, provocando la fusione del metallo e quindi il suo raffreddamento e solidificazione.

Rispetto alle saldatrici tradizionali, macchine per la saldatura laser offrono una qualità di lavorazione superiore, una deformazione minima e un'efficienza raddoppiata.

Per ottenere migliori risultati di saldatura, ridurre l'impatto del calore e garantire resistenza e durezza, utilizzeremo l'esempio della saldatrice laser da 1500W per introdurre i fattori che influenzano il risultato della saldatura laser.

1. Potenza

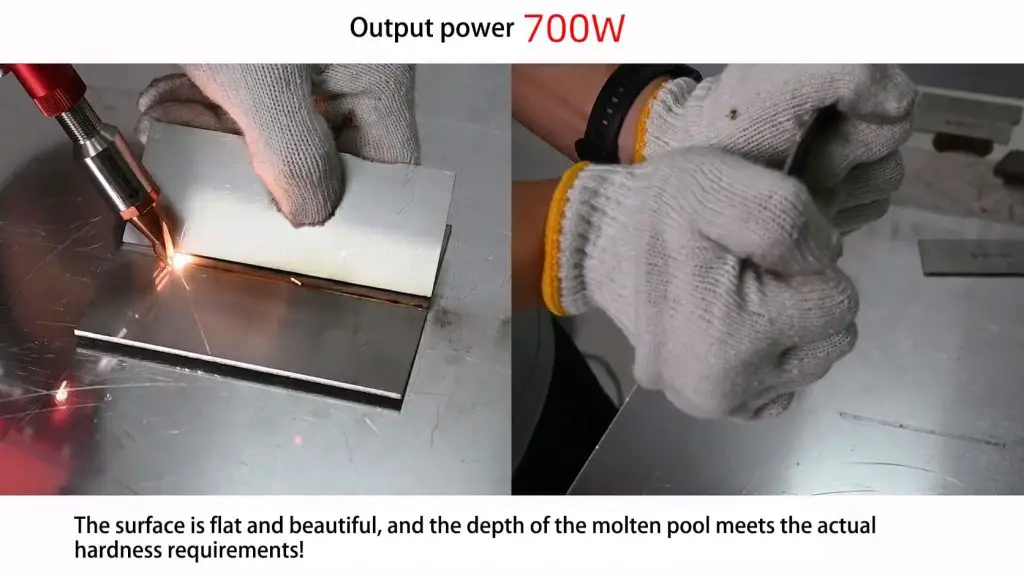

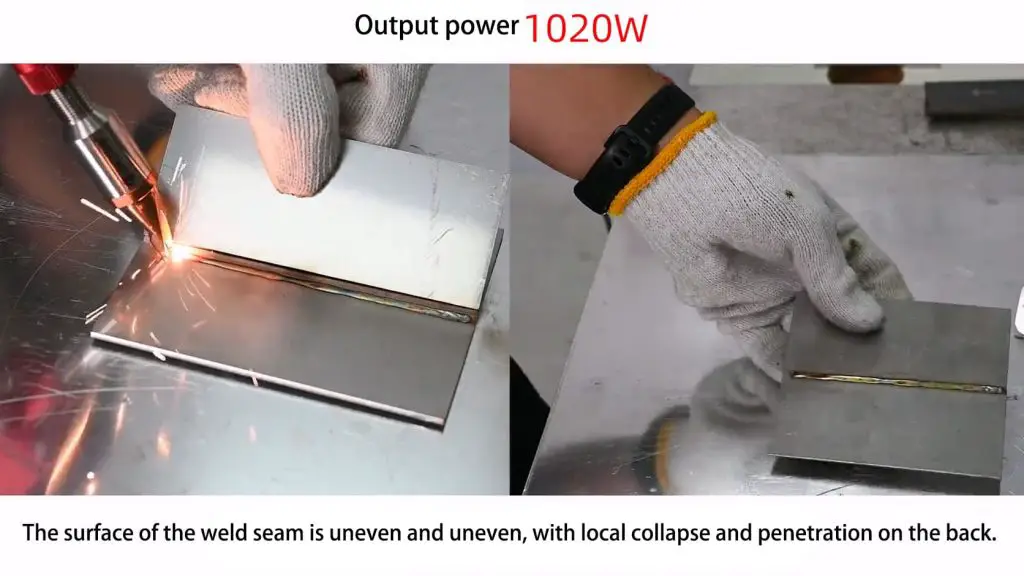

Lo spessore del materiale determina la potenza della saldatrice laser necessaria. Durante il processo di saldatura laser, se la potenza di uscita è troppo alta o troppo bassa, la profondità della fusione ne risentirà.

- Macchina dimostrativa: Saldatrice portatile da 1500W

- Campione: acciaio inox da 2 mm

Come si può vedere dall'immagine precedente, la potenza di uscita influisce notevolmente sullo spessore della lamiera, influenzando non solo la qualità estetica ma anche le proprietà meccaniche del nostro processo di saldatura. Pertanto, durante il processo di debug, si raccomanda di confermare innanzitutto l'intervallo di potenza effettiva per una migliore regolazione dei parametri.

2. Lunghezza focale

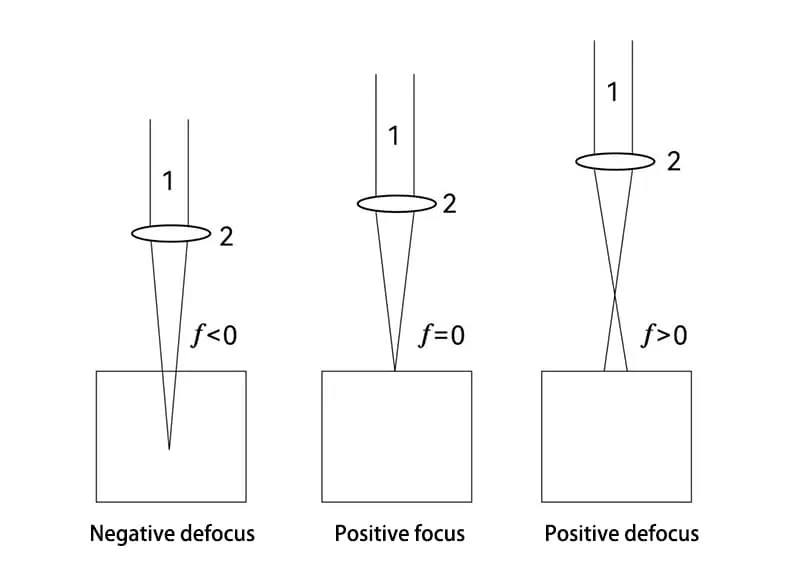

La lunghezza focale si riferisce alla distanza dalla superficie del materiale al punto più piccolo del raggio laser focalizzato durante la saldatura. Poiché il fuoco del laser è il centro del punto luminoso, se la densità di potenza è troppo alta, è facile che evapori in un foro. Lontano dal fuoco del laser, la distribuzione della densità di potenza è relativamente uniforme.

Pertanto, durante il processo di saldatura, è necessario modificare la distanza tra il fuoco e la superficie del materiale (nota anche come defocus) per ottenere risultati di saldatura migliori. La dimensione del defocus può modificare la densità di potenza e il punto luce, con un certo impatto sulla qualità della saldatura.

Il defocus si divide in defocus positivo e defocus negativo. Quando si utilizza il defocus positivo, la profondità di fusione si riduce, l'ampiezza di fusione aumenta leggermente e gli schizzi di saldatura si riducono. Quando si utilizza il defocus negativo, la profondità di fusione aumenta, l'ampiezza di fusione aumenta leggermente e gli schizzi di saldatura diminuiscono.

Quando il defocus F=0 (a fuoco), la densità di potenza laser aumenta e si producono schizzi durante la saldatura. Nelle applicazioni reali, quando si saldano lamiere sottili, la profondità di fusione è ridotta, quindi è opportuno utilizzare un defocus positivo.

Quando la profondità di fusione è maggiore, si utilizza un defocus negativo (se il defocus è eccessivo, l'effetto non sarà evidente e l'energia rischia di disperdersi).

3. Larghezza

L'ampiezza si riferisce alla larghezza specificata formata dal raggio laser che si riflette avanti e indietro a una certa velocità sullo specchio riflettente con uno specifico angolo di rotazione. Quando la larghezza è piccola, è possibile ottenere energia laser concentrata e ad alta densità. Quando l'ampiezza è grande, è possibile ottenere un'area più ampia di energia laser.

La larghezza del cordone di saldatura influisce direttamente sulle prestazioni del cordone di saldatura e provoca alcune variazioni nel rapporto profondità/larghezza. A velocità e frequenza di oscillazione costanti, quando la larghezza viene ridotta, la larghezza del cordone di saldatura e l'area interessata dal calore sulla superficie del materiale diminuiscono, la profondità di fusione aumenta e le prestazioni di saldatura sono stabili.

Quando la larghezza aumenta, la larghezza del cordone di saldatura e l'area interessata dal calore sulla superficie del materiale aumentano, la distribuzione dell'energia non è concentrata e la profondità di fusione diminuisce. Per i materiali più spessi, migliore è il rapporto profondità/larghezza, migliori sono le prestazioni del cordone di saldatura.

4. Frequenza

La frequenza influisce principalmente sull'aspetto e sulla qualità del cordone di saldatura. A velocità costante, se la frequenza del laser viene ridotta, il tasso di sovrapposizione dei punti di saldatura diminuisce e la superficie del cordone di saldatura risulta relativamente ruvida. Se la frequenza laser è troppo alta, è probabile che si verifichino problemi di scoria o di penetrazione.

Durante il processo di saldatura, in base ai materiali di lavorazione e ai requisiti di saldatura, è possibile selezionare una frequenza di saldatura appropriata per garantire un certo tasso di sovrapposizione, e il cordone di saldatura risulterà più liscio e pulito.

Utilizzo di Artizono saldatura laser portatile Quando la frequenza di oscillazione è di 20 Hz, ad esempio, la forma del cordone di saldatura è ordinata e l'effetto di penetrazione del cordone di saldatura è poco profondo. Una frequenza di oscillazione appropriata consente di ottenere buoni risultati di saldatura.

Durante il processo di saldatura, se non ci sono requisiti specifici per l'aspetto e le prestazioni, utilizzando la saldatrice laser della nostra azienda, suggeriamo di regolare la gamma di frequenza a 14Hz-20Hz.

5. Velocità

In termini di velocità, la saldatura ad alta velocità comporta una minore profondità di fusione. In generale, quando si saldano lamiere sottili o materiali con prestazioni migliori, si consiglia di utilizzare la saldatura ad alta velocità e viceversa.

Durante il processo di saldatura, la velocità influisce anche sull'estetica del cordone di saldatura. La saldatura a bassa velocità è soggetta a cedimenti, mentre quella ad alta velocità può causare cordoni di saldatura irregolari.

Inoltre, l'effetto della saldatura laser è influenzato da vari fattori, come il gas, il tasso di assorbimento del materiale e la forma d'onda. Nei casi di saldatura reali, possiamo regolare in modo flessibile i parametri principali della saldatura laser in base alle esigenze di lavorazione e condurre prove multiple per ottenere risultati di saldatura migliori.

6. Conclusione

Le parti e i componenti realizzati con la tecnologia della saldatura laser non solo soddisfano gli eccellenti requisiti prestazionali delle applicazioni, ma migliorano anche in modo significativo l'efficienza produttiva.

Rispetto alla tecnologia di saldatura tradizionale, sebbene il costo dell'investimento iniziale della saldatura laser sia più elevato, l'effetto della saldatura non può essere ignorato. La graduale maturazione della tecnologia di saldatura laser porterà maggiori possibilità di innovazione e aggiornamento nel settore industriale.