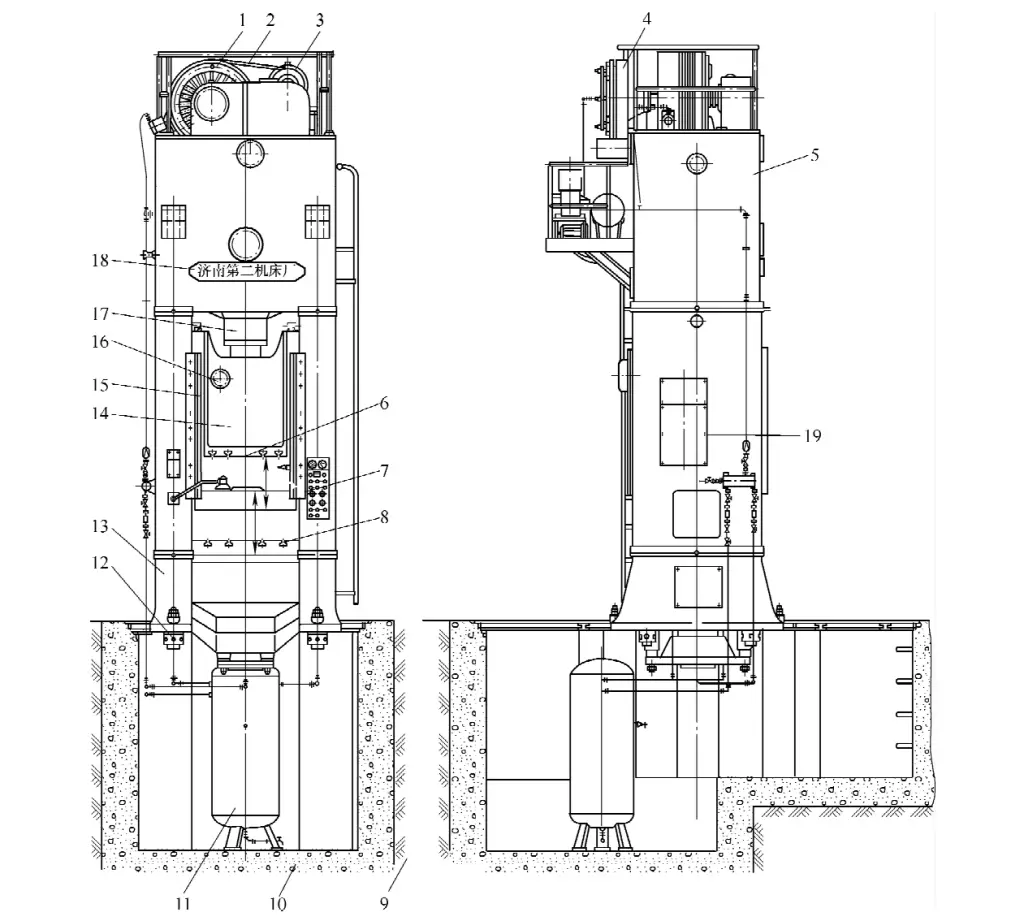

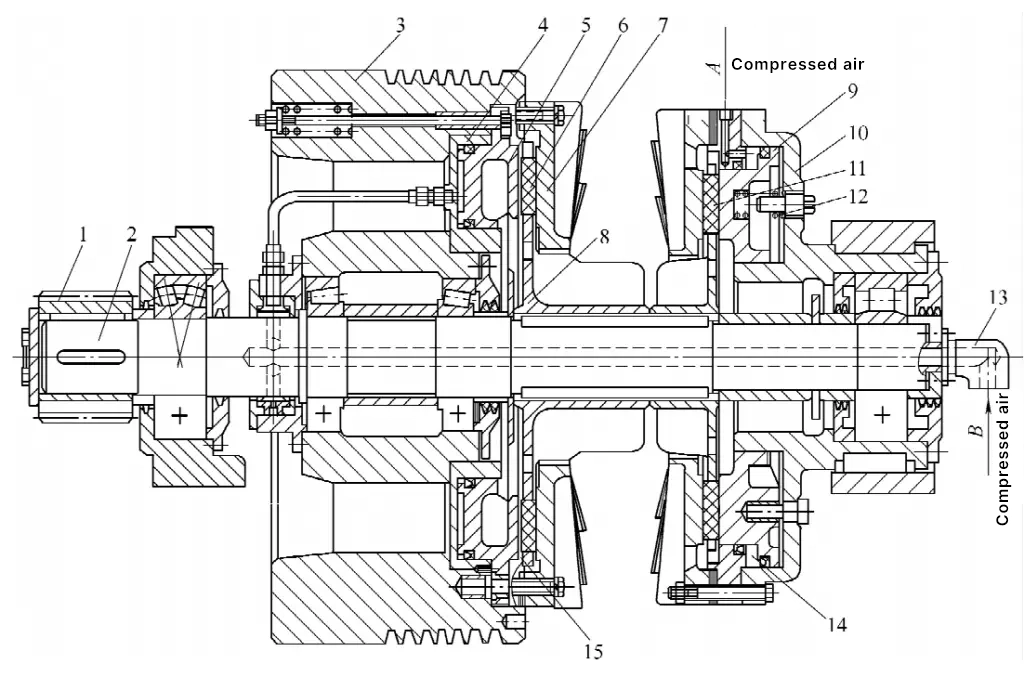

La Figura 1 rappresenta la struttura di base di una pressa chiusa a punto singolo. La composizione di una pressa aperta comprende il telaio (basamento), il sistema di trasmissione, la frizione, il freno, la biella e il meccanismo di scorrimento, nonché il cuscino di trafilatura sotto il piano di lavoro. Le presse chiuse comprendono presse chiuse a un punto, presse chiuse a due punti e presse chiuse a quattro punti.

1 - Volano

2 - Cinghia trapezoidale

3 - Puleggia piccola

4 - Frizione

5 - Traversa superiore

6 - Superficie inferiore della slitta

7 - Quadro elettrico di comando

8 - Piastra del tavolo da lavoro

9 - Fondazione

10 - Calcestruzzo

11 - Serbatoio dell'aria

12 - Serrare la vite

13 - Base della macchina

14 - Cursore

15 - Binario di guida

16 - Foro per l'olio lubrificante

17 - Biella

18 - Targa del produttore

19 - Parametri tecnici di targa

Una pressa di tipo chiuso con cursore azionato da una sola biella è detta pressa chiusa a un punto; una pressa con cursore azionato da due bielle è detta pressa chiusa a due punti; una pressa con cursore a quattro bielle è detta pressa chiusa a quattro punti. Le presse chiuse a più punti non solo hanno un grande tonnellaggio, ma anche piani di lavoro di dimensioni extra-large, adatti allo stampaggio di pezzi grandi ed extra-large, come carrozzerie di automobili, grandi parti di copertura di veicoli, ecc.

I. Sistema di trasmissione delle presse meccaniche

Il sistema di trasmissione di un sistema chiuso pressa meccanica è molto più complessa di quella di una pressa aperta e comprende principalmente il motore principale, la puleggia piccola, la cinghia trapezoidale, la puleggia grande e il volano, la frizione e il freno, gli ingranaggi, l'albero a gomiti o la ruota eccentrica, la testata (traversa superiore), l'albero di trasmissione e il mandrino, ecc.

Il sistema di trasmissione è il cuore della pressa meccanica. La sua pressione nominale F 公称 , la forza di stampaggio richiesta dal processo di stampaggioe il lavoro di stampaggio sono tutti realizzati attraverso il funzionamento del sistema di trasmissione.

Allo stesso tempo, implementa direttamente il numero di corse al minuto del cursore e la forza di stampaggio e la produzione di lavoro di stampaggio in diverse posizioni angolari della manovella dell'albero motore. Pertanto, il sistema di trasmissione è il componente più importante e critico della pressa meccanica.

L'energia per il funzionamento del sistema di trasmissione di una pressa meccanica proviene dal motore elettrico. Quando il motore elettrico viene acceso e si avvia, la potenza di rotazione del motore viene trasmessa al volano attraverso la piccola puleggia all'estremità esterna dell'albero del motore tramite la cinghia trapezoidale.

Nello stato di non funzionamento, la frizione è disinnestata e il volano ruota liberamente per immagazzinare energia, pronto a produrre una quantità sufficiente di lavoro di tranciatura durante la lavorazione di tranciatura; una volta innestata la frizione, la potenza di rotazione del motore elettrico può azionare l'albero a gomiti attraverso la frizione, tirando la biella montata sulla manovella dell'albero a gomiti e trascinando il cursore a ruotare verticalmente su e giù lungo la direzione di tranciatura all'interno della guida.

II. Sistema di frizione e freno delle presse meccaniche

Le presse utilizzano motori di grande potenza, con avviamento lento e corrente di avviamento elevata. Quando il motore si ferma, deve impiegare un certo tempo per arrestarsi completamente a causa dell'inerzia della rotazione del rotore. La combinazione di frizione e freno può controllare l'avvio o l'arresto della pressa meccanica mentre il motore è in rotazione, soddisfacendo i requisiti di stampaggio ad alta velocità e di arresto istantaneo della pressa meccanica.

1. Frizione per presse meccaniche

Le frizioni utilizzate nelle presse aperte di produzione cinese, soprattutto quelle con una pressione nominale di 1600kN o inferiore, adottano per lo più frizioni rigide dalla struttura semplice e dal costo contenuto. Esistono molti tipi di frizioni per presse meccaniche, generalmente suddivise in frizioni rigide e frizioni a frizione.

Le frizioni rigide più comuni sono le frizioni a denti, le frizioni a perni scorrevoli e le frizioni a chiave rotante. Tra queste, la frizione a chiave rotante ha prestazioni migliori e ha sostituito le frizioni a denti e a perni scorrevoli ed è ampiamente utilizzata nelle presse meccaniche aperte di produzione cinese.

Vantaggi delle frizioni rigide: struttura semplice e compatta, dimensioni ridotte, facilità di produzione e manutenzione, basso costo di produzione e di utilizzo, nessuna necessità di aria compressa. Svantaggi: trasmissione di coppia ridotta, impossibilità di arrestare il cursore in qualsiasi posizione, funzionamento non sicuro, impatto e vibrazioni durante l'innesto.

L'applicazione di frizioni rigide è più adatta alle piccole presse aperte. Poiché il tonnellaggio è ridotto, anche la coppia trasmessa non è elevata. Per ridurre l'impatto durante l'innesto, la frizione rigida può essere installata sull'albero motore. Le piccole presse hanno generalmente un'altezza ridotta e il cursore è piccolo. Quando si regola lo stampo, il volano può essere ruotato manualmente senza dover innestare lo standard di corsa.

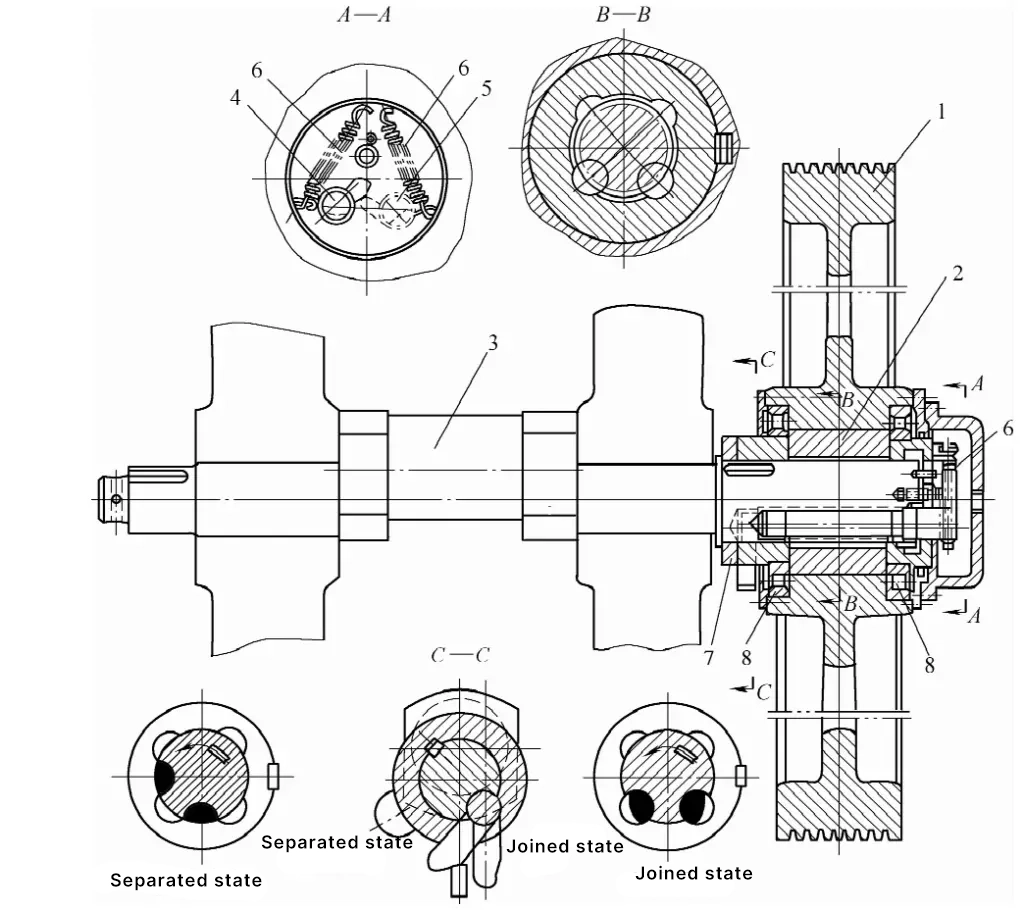

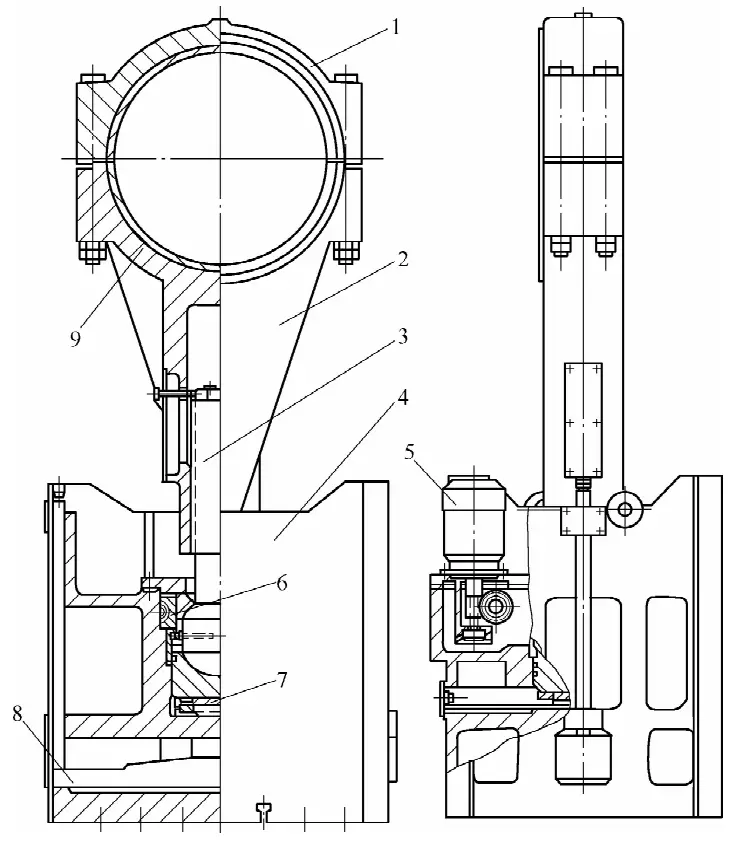

La Figura 2 mostra la frizione a doppia chiave rotante ampiamente utilizzata. La sua struttura e il suo processo di azione sono i seguenti:

1 - Volano

2 - Manicotto di fidanzamento

3 - Albero a gomiti

4, 5 - Tasti di rotazione

6 - Primavera

7 - Piastra a camme

8 - Cuscinetto

Il volano 1 contiene un manicotto di accoppiamento 2 con quattro scanalature semicircolari, mentre due chiavi girevoli 4 e 5 sono inserite nelle due tacche all'estremità destra dell'albero a gomiti 3. La sequenza di funzionamento: quando l'estremità posteriore della chiave di rotazione 4 a sinistra perde il controllo del meccanismo di funzionamento (vedere Figura 3), le estremità destre delle chiavi di rotazione 4 e 5 ruotano di un certo angolo sotto l'azione della molla 6, mettendo entrambe le chiavi di rotazione in stato di lavoro innestato, e la pressa si avvia.

1 - Piastra della spada

2 - Cestello

3, 5, 7 - Primavera

4 - Albero a camme

6 - Leva

8 - Alloggi

9 - Ingranaggio

10 - Asta di trazione

11 - Elettromagnete

12 - Cam

Quando la pressa si ferma, è la camma 12 della Figura 3 a tornare nella sua posizione originale. Quando l'estremità della chiave girevole 4 a sinistra tocca questa parte, la chiave girevole 4 ruota all'indietro e si adagia nella fessura dell'albero a gomiti. Contemporaneamente alla rotazione della chiave 4, il suo nottolino di destra aziona il nottolino dell'estremità destra della chiave 5, facendo ruotare anch'essa nell'intaglio dell'albero a gomiti e facendo girare il volano al minimo.

2. Meccanismo di funzionamento della frizione a chiave rotante

La Figura 3 mostra il meccanismo di funzionamento della frizione a chiave rotante. L'alloggiamento 8 è montato sulla parete del basamento sotto la frizione a chiave rotante, utilizzando l'oscillazione della camma 12 per controllare l'innesto e il disinnesto della frizione. Questo meccanismo di funzionamento può raggiungere due standard per la piccola pressa: corsa singola e corsa continua.

Quando la pressa inizia una corsa singola, è necessario incastrare l'estremità superiore dell'asta di trazione 10 sul perno all'estremità inferiore del piatto di spade 1. Una volta eccitato l'elettromagnete 11, questo tira l'estremità destra della leva 6 verso l'alto e l'estremità sinistra tira l'asta di trazione 10 verso il basso, facendo sì che anche il piatto di spade 1 si muova verso il basso. Il piatto di spade 1 spinge la cremagliera 2 a muoversi verso il basso, facendo ruotare l'ingranaggio 9. Poiché l'ingranaggio 9 è collegato all'albero a camme 4, anche l'albero a camme 4 ruota.

Allo stesso modo, la camma 12 sull'estremità sinistra dell'albero oscilla e l'estremità posteriore della chiave di rotazione 4 nella Figura 2 perde il controllo, causando l'innesto della chiave con l'albero a gomiti e l'avvio del cursore. Quando l'albero a gomiti ruota di un giro, la camma 7 montata sull'albero a gomiti nella Figura 2 spinge il piatto di spade 1 a oscillare verso destra, la cremagliera 2 perde il controllo del piatto di spade 1 e si muove verso l'alto sotto l'azione della molla 7.

L'ingranaggio 9 si inverte, facendo tornare la camma 12 nella sua posizione originale e bloccando l'estremità della chiave di rotazione. La chiave girevole 4 della Figura 2 si trova nell'intaglio dell'albero a gomiti, la frizione si disinnesta e il freno a cinghia sull'altra estremità dell'albero a gomiti blocca il cursore.

Quando la pressa inizia una corsa continua, è necessario inserire l'estremità superiore dell'asta di trazione 10 direttamente nel perno all'estremità inferiore della cremagliera 2. Quando l'elettromagnete 11 è eccitato, la leva 6 tira direttamente la cremagliera 2 verso il basso, facendo ruotare l'ingranaggio 9, facendo oscillare la camma 12 e innestando la frizione. Una volta diseccitata l'elettrocalamita 11, grazie all'azione della molla 7, la cremagliera 2 si sposta verso l'alto, facendo tornare la camma 12 nella sua posizione originale, la frizione si disinnesta e il cursore smette di muoversi.

La pressa meccanica di tipo aperto utilizza tre tipi di frizioni rigide: la cosiddetta frizione a denti incorporati, che si innesta mediante l'inserimento laterale dei denti; la frizione a perni scorrevoli, nota anche come frizione a perni; e la frizione a chiave girevole, che si innesta mediante l'inserimento di un perno scorrevole o la rotazione di un corpo chiave per trasmettere la potenza di rotazione (coppia).

Queste frizioni utilizzano elementi di collegamento rigidi come denti, perni e chiavette per un collegamento rigido, unendo forzatamente l'albero motore del volano con l'albero a gomiti, trasmettendo la potenza di rotazione (coppia) dal motore elettrico attraverso l'albero motore all'albero principale (albero a gomiti), e quindi tirando il cursore su e giù lungo la guida attraverso la biella per eseguire la lavorazione di stampaggio.

I principali svantaggi di questo tipo di frizione rigida sono: durante l'innesto, si verificano urti e vibrazioni e si genera rumore, inquinando l'ambiente; non è possibile arrestare il cursore in qualsiasi posizione, rendendo il funzionamento poco sicuro; disinnestando il cursore per arrestare l'albero a gomiti, il cursore può fermarsi solo in prossimità del punto morto dell'albero a gomiti, e la regolazione dello stampo richiede lo spostamento manuale del volano per ottenere una corsa inching, che è scomoda e poco sicura.

Inoltre, se durante la chiusura e la pressatura dello stampo si scopre che nell'area di lavoro dello stampo sono presenti oggetti estranei che devono essere rimossi con urgenza, o che l'alimentazione del materiale non è in posizione e deve essere regolata, o che le mani si sono allungate involontariamente nell'area di lavoro dello stampo senza avere il tempo di ritirarsi o senza essere in grado di ritirarsi immediatamente, o che il pericolo di schiacciamento delle dita non è ancora stato realizzato...

Nel momento in cui lo stampo superiore perfora verso il basso, anche se l'operatore principale si accorge del pericolo e aziona rapidamente l'interruttore di separazione per arrestare il cursore, anche se la frizione è disinnestata, il cursore continuerà a muoversi verso il basso, completando una corsa prima di tornare al punto morto superiore per fermarsi. È inevitabile che si verifichino incidenti con lo stampo, con le attrezzature o persino con la sicurezza personale!

3. Freno

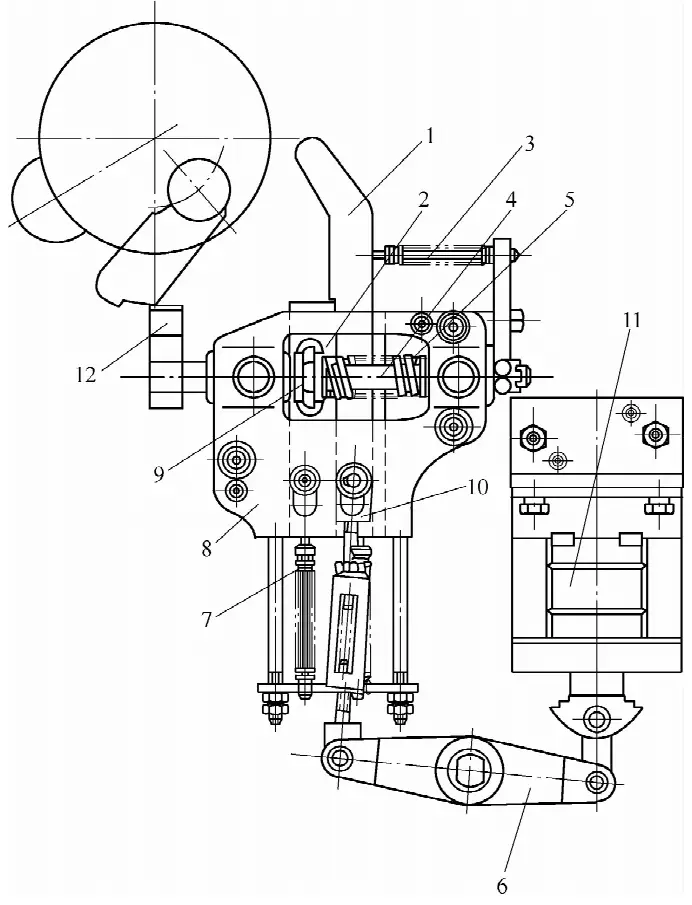

La Figura 4 mostra il freno a cinghia montato all'altra estremità dell'albero motore. La sua funzione è quella di frenare il movimento del cursore dopo il disinnesto della frizione, arrestando la pressa.

La ruota del freno è fissata all'albero motore. L'alloggiamento del freno è montato sul pianale. Il materiale di attrito sulla superficie interna del nastro del freno sfrega contro la superficie esterna della ruota del freno, generando una coppia frenante. La vite di regolazione può regolare l'entità della coppia frenante.

1 - Vite di regolazione

2 - Leva del freno

3 - Rullo

4 - Ruota del freno

5 - Albero a gomiti

6 - Fascia frenante

7 - Alloggiamento del freno

4. Frizione a frizione

Le presse di medie e grandi dimensioni utilizzano tutte frizioni a frizione. I vantaggi di questo tipo di frizione sono: la trasmissione di una grande coppia; la possibilità di realizzare diverse operazioni standardizzate, come corsa singola, corsa continua automatica, corsa di regolazione inching, ecc. Gli svantaggi sono: struttura complessa; grandi dimensioni; lo slittamento relativo tra i dischi di attrito consuma una notevole quantità di energia e genera una grande quantità di calore.

Esistono molti tipi di frizioni, tra cui quelle a secco e a umido, a disco singolo e a dischi multipli. Le loro fonti di alimentazione sono pneumatiche, idrauliche, elettromagnetiche, ecc. La Figura 5 mostra una frizione a disco singolo che è ampiamente utilizzata sia a livello nazionale che internazionale.

1 - Ingranaggio piccolo

2 - Albero della frizione

3 - Volano

4 - Cilindro di innesto

5 - Pistone

6, 11 - Blocco di attrito

7 - Piastra di attrito

8 - Vassoio del blocco di attrito

9 - Pistone

10 - Cilindro del freno

12 - Primavera

13 - Presa d'aria

14 - Freno

15 - Frizione

La frizione e il freno sono montati sullo stesso albero, con la frizione montata anche sul volano e l'alloggiamento del freno fissato insieme al corpo della pressa. Quando la pressa è ferma, il volano 3 si muove al minimo sull'albero della frizione 2. All'avvio della pressa, l'aria compressa proveniente dalla valvola di distribuzione dell'aria viene suddivisa in due percorsi, A e B, che entrano nel freno e nella frizione.

A causa della differenza di tempo della valvola dell'aria, l'aria compressa proveniente dal percorso A entra per prima nel cilindro del freno 10, spingendo il pistone 9 verso destra per sganciarlo dal blocco di attrito 11, mentre comprime la molla 12.

L'aria compressa proveniente dal percorso B entra nel cilindro di innesto 4 della frizione dall'estremità destra dell'albero attraverso la presa d'aria 13 e i fori nell'albero della frizione 2, spingendo il pistone 5 verso destra e premendo il blocco di attrito 6 contro il disco di attrito 7. A questo punto, il volano fa ruotare la vaschetta del blocco di attrito 8 e l'albero della frizione 2, azionando il sistema di trasmissione della pressa attraverso il piccolo ingranaggio all'estremità sinistra dell'albero della frizione 2.

Quando la pressa si ferma, la valvola di distribuzione dell'aria che controlla i due cilindri viene diseccitata simultaneamente. A causa di una differenza di tempo nella valvola di distribuzione, il cilindro della frizione si svuota per primo, disinnescando la frizione. Poi il cilindro del freno si svuota e, sotto l'azione della molla, il movimento della slitta della pressa viene frenato.

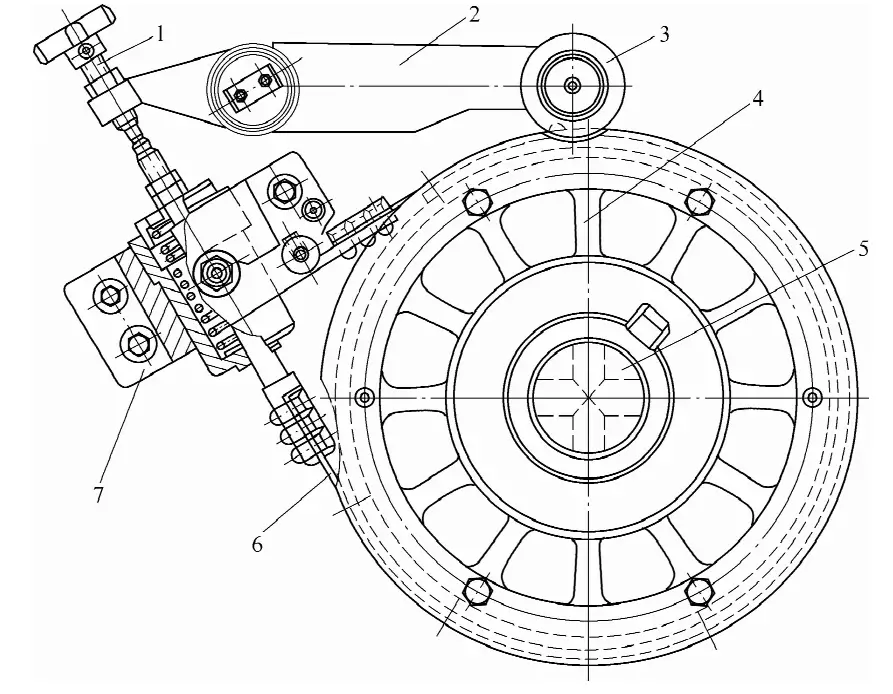

III. Sistema di bielle e slitte della pressa meccanica

Il sistema di biella e slitta, come mostrato nella Figura 6. Si tratta di un sistema a biella e slitta con pressa a punto singolo. La biella è montata sulla manovella dell'albero a gomiti e il movimento rotatorio dell'albero a gomiti viene convertito nel movimento lineare alternato della slitta. La biella converte la coppia dell'albero a gomiti nel movimento lineare alternato della slitta. forza di punzonatura della slitta sul pezzo.

1 - Coperchio del leveraggio

2 - Collegamento

3 - Vite di regolazione

4 - Cursore

5 - Regolazione del motore

6 - Turbina

7 - Blocco che crolla

8 - Asta di espulsione

9 - Piastrella di collegamento

1. Meccanismo di collegamento

Il sollevatore è composto da due parti principali: il leveraggio e la vite di regolazione. L'estremità superiore del leveraggio è collegata alla manovella dell'albero motore, mentre l'estremità inferiore della vite è collegata al cursore.

2. Meccanismo di scorrimento

Il meccanismo di scorrimento comprende il corpo del cursore, il meccanismo di regolazione dell'altezza chiuso, il dispositivo di bilanciamento, il dispositivo di protezione da sovraccarico e il dispositivo di ritorno del materiale, ecc.

(1) Il corpo del cursore è una struttura a forma di scatola.

La superficie inferiore presenta una scanalatura trapezoidale o un foro filettato per il fissaggio della piastra di base superiore della matrice di punzonatura.

(2) Meccanismo di regolazione dell'altezza chiuso

Il meccanismo di regolazione dell'altezza di chiusura è predisposto per consentire l'installazione di stampi di diverse altezze di chiusura sulla stessa pressa, in modo che stampi di punzonatura con diverse altezze di chiusura possano lavorare sulla stessa pressa.

Per le presse di grandi e medie dimensioni, in particolare per le presse chiuse a un punto, le presse chiuse a due punti e le presse chiuse a quattro punti, il cursore è pesante e in genere si utilizza un meccanismo di regolazione motorizzato. Questo meccanismo è costituito da un motore dedicato e da una serie di riduttori, e l'altezza di chiusura può essere regolata automaticamente semplicemente accendendo l'interruttore del motore. Per le presse di piccole dimensioni, a causa della minore massa del cursore, l'altezza di chiusura può essere regolata manualmente con una chiave dedicata.

(3) Bilanciatore.

Per le presse chiuse, in particolare per le presse chiuse a un punto, a due punti e a quattro punti di grande tonnellaggio, il cursore è pesante e, insieme alla matrice superiore fissata sul cursore, la massa si misura in tonnellate, in alcuni casi anche decine di tonnellate.

Durante il processo di stampaggioUn cursore così pesante, combinato con la matrice di punzonatura, può avere un effetto negativo sulla stabilità della struttura verticale della pressa. Pertanto, i bilanciatori pneumatici sono ampiamente utilizzati sulle presse chiuse di grandi e medie dimensioni, con le funzioni di:

- Migliorare la stabilità del movimento del cursore;

- Migliorare il funzionamento del freno, riducendo la generazione di calore;

- Mantenere la precisione dinamica della pressa, mantenendo uniforme il gioco tra le varie superfici di guida del cursore;

- Impedire che il cursore cada per il suo stesso peso in caso di incidenti, con conseguenti lesioni personali.

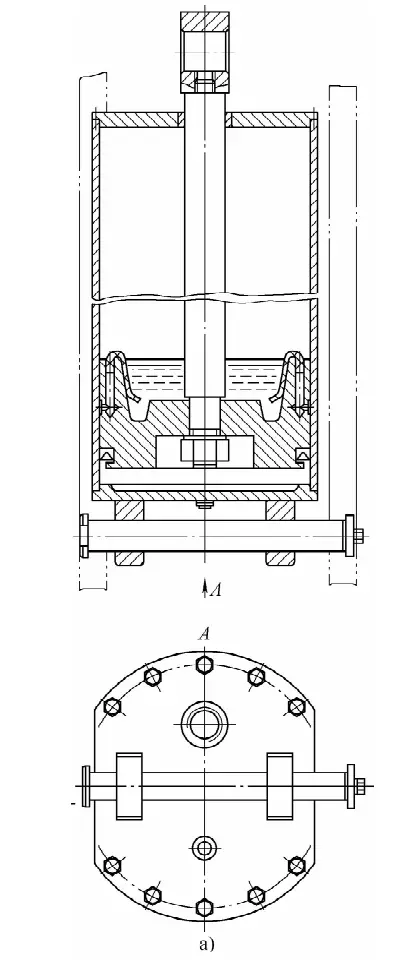

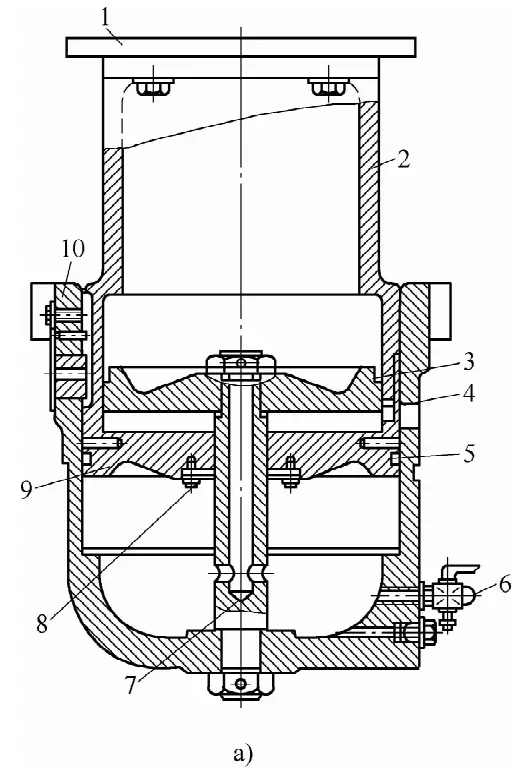

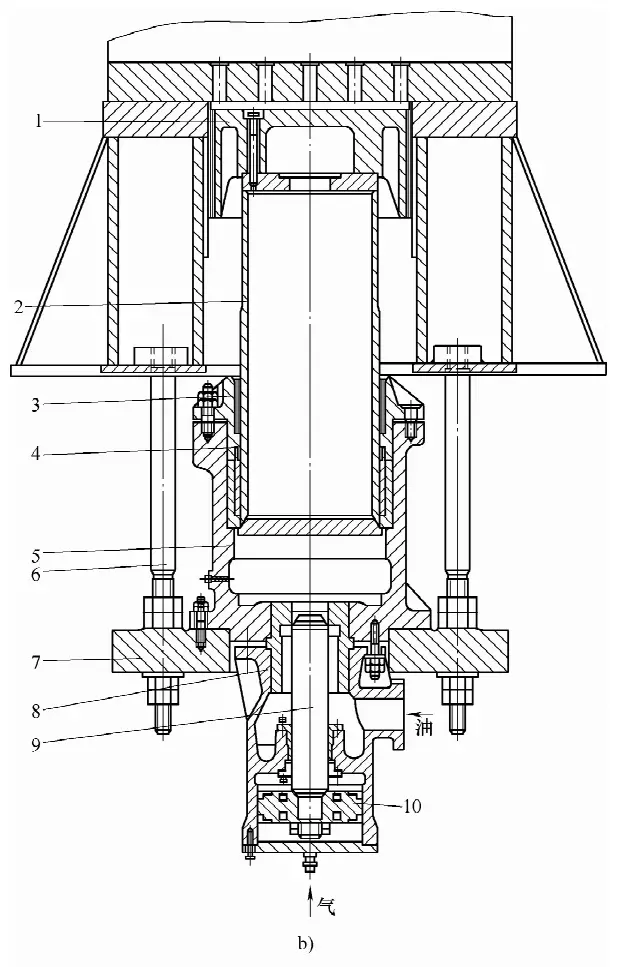

La struttura tipica del bilanciatore è illustrata nella Figura 7.

a) Equilibratore per pressa a punto singolo chiuso tipo J31-400

b) Equilibratore a pressa a doppio punto chiuso tipo J36-400

La posizione di installazione del bilanciatore dipende dalla disposizione complessiva della pressa e non deve trascurare la comodità della manutenzione. In genere, i cilindri di bilanciamento sono montati sulla superficie superiore della traversa, sui lati anteriore e posteriore della traversa o all'interno delle colonne destra e sinistra, con un numero variabile da 2 a 4; le presse pesanti possono avere fino a 6 cilindri di bilanciamento. La linea di forza risultante di ciascun bilanciatore deve passare attraverso il centro di gravità del blocco di scorrimento per evitare che il blocco di scorrimento si inclini a causa della forza non uniforme e non funzioni in modo fluido.

(4) Dispositivo di blocco.

Le presse meccaniche sono dotate di un dispositivo di tranciatura all'interno del blocco di scorrimento, che viene utilizzato per spingere i pezzi stampati fuori dallo stampo durante la corsa di ritorno del blocco di scorrimento o per scaricare il materiale in eccesso dal punzone. Nelle presse aperte si utilizzano comunemente dispositivi di tranciatura rigidi.

I dispositivi di tranciatura rigidi più comuni sono quelli a vista e quelli a scomparsa, con il tipo a vista più comunemente utilizzato. In effetti, all'interno del blocco di scorrimento è installata una traversa (detta anche traversa), un dispositivo di tranciatura rigido. Le presse chiuse di grandi e medie dimensioni utilizzano spesso dispositivi di tranciatura pneumatici.

(5) Dispositivo di protezione da sovraccarico.

Durante il processo di stampaggio di una pressa meccanica, la forza di stampaggio effettivamente generata supera la pressione consentita della pressa, il che è considerato un sovraccarico. Il sovraccarico della pressa può causare deformazioni o addirittura danni alle parti portanti della pressa, come l'albero a gomiti e gli ingranaggi di trasmissione, con conseguenti incidenti alle apparecchiature.

Poiché la pressione ammissibile della pressa dipende dalla resistenza alla flessione dell'albero motore e dalla resistenza al taglio del profilo dei denti dell'ingranaggio, mentre la potenza della pressa dipende dall'energia immagazzinata dal volano e dalla potenza di uscita del motore elettrico e dalla sua capacità di sovraccarico ammissibile. Quando si sceglie una pressa, se si calcola solo la pressione, la velocità del volano della pressa può diminuire bruscamente a causa del sovraccarico di potenza, causando lo slittamento del motore elettrico, il surriscaldamento della bobina e la bruciatura.

La pressione nominale della pressa è la pressione massima generata dal blocco di scorrimento prima che raggiunga il punto morto inferiore durante la sua intera corsa, mentre la pressione a metà corsa è la più piccola, solo la metà della pressione nominale. Questo dato è molto importante per l'estrusione, l'imbutitura e la punzonatura di lamiere spesse e deve essere calcolato con attenzione. La curva pressione-corsa della pressa deve essere confrontata con la curva pressione-corsa dei diversi processi di stampaggio dei pezzi stampati per controllare la forza di stampaggio effettiva e non sovraccaricarla.

I sovraccarichi della pressa e i fenomeni che possono causare sovraccarichi si verificano frequentemente nel sito di stampaggio: selezione impropria della pressa; viti dello stampo allentate, con conseguente disallineamento dello stampo ed espulsione dello stampo superiore; perdita di regolazione dello stampo; tolleranza dello spessore del materiale o aumento dello spessore; variazione eccessiva del volume dello spezzone; cambiamento della qualità del materiale con aumento della resistenza (resistenza alla deformazione); smussamento del bordo dello stampo o addirittura scheggiatura; materiali impilati che entrano nello stampo o oggetti estranei all'interno dello stampo, ecc. Tutte queste situazioni possono potenzialmente causare danni alle apparecchiature e incidenti, rendendo necessaria l'installazione di dispositivi di protezione dal sovraccarico all'interno del blocco di scorrimento, ovvero di dispositivi di protezione dal sovraccarico.

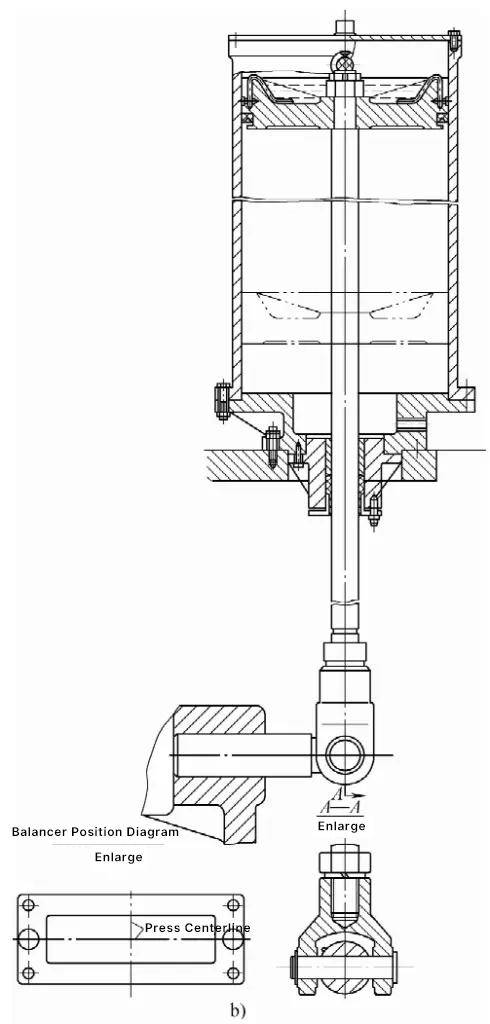

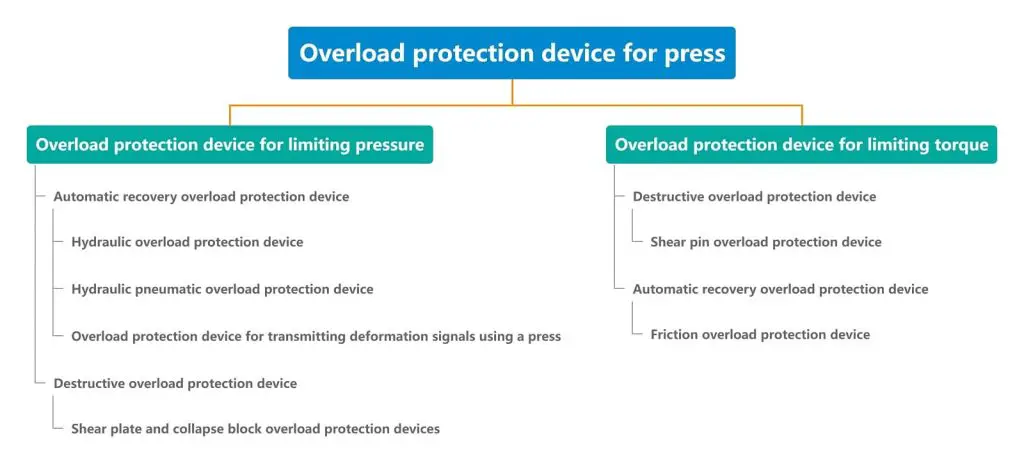

Esistono diversi tipi di dispositivi di protezione da sovraccarico per le presse meccaniche, come illustrato nella Figura 8.

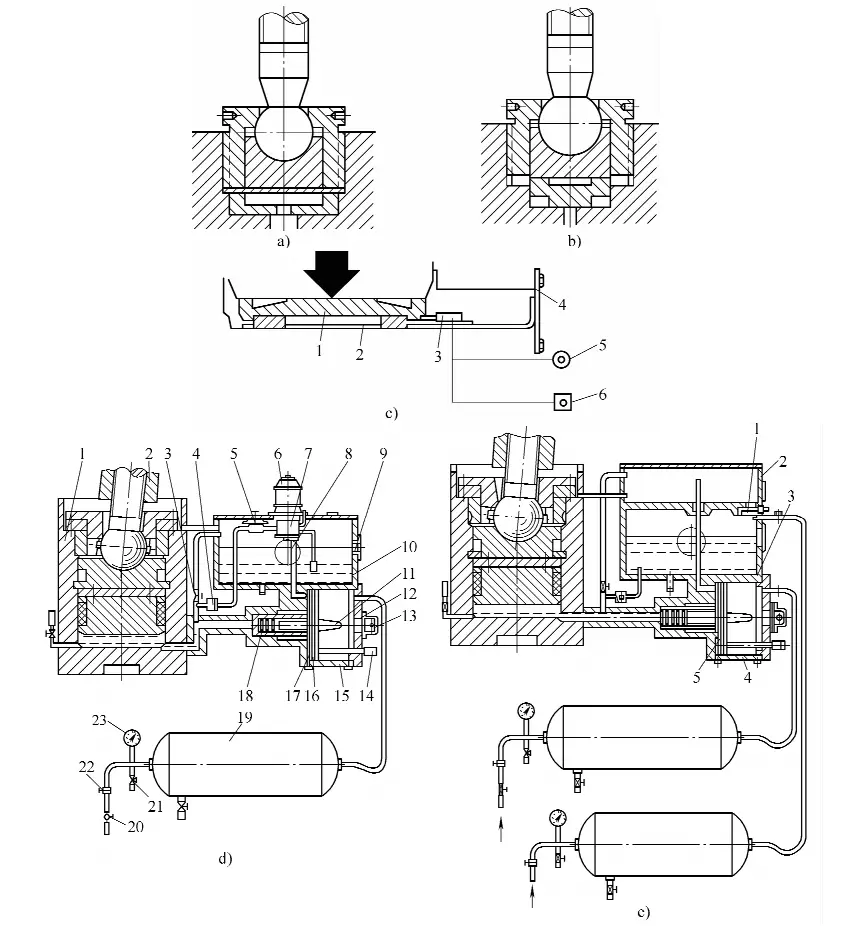

I dispositivi di protezione dal sovraccarico comunemente utilizzati per le presse meccaniche sono illustrati nella Figura 9.

a) Dispositivo di protezione da sovraccarico del tipo a piastra di taglio

b) Dispositivo di protezione contro il sovraccarico del tipo a blocco pieghevole

c) Dispositivo di protezione contro il sovraccarico di tipo tedesco a blocco collassabile

1-Blocco di pressione

2 Pad

Interruttore a 3 corse

4-Coperchio inferiore

Segnale luminoso a 5 luci rosse

Pulsante d

d) Dispositivo tedesco di protezione da sovraccarico con pompa idraulica

1-Blocco scorrevole

2-Asta di collegamento

3, 20, 21-Gate

4-Valvola di ritegno

5-Valvola di regolazione

6-Motore elettrico

7 - Pompa idraulica

8 - Un paio di trachee

9 - Indicatore dell'olio

10 - Serbatoio del carburante

11 - Asta di coda

12 - Disco di frantumazione

13 - Copertura

14 - Asta di spinta

15 - Cilindro di sovralimentazione

16 - Pistone di sovralimentazione

17 - Una coppia di cilindri

18 - Nucleo della valvola di scarico

19 - Cilindro di stoccaggio dell'aria

22 - Valvola di riduzione della pressione

23 - Manometro

e) Dispositivo tedesco di protezione da sovraccarico senza pompa idraulica

1 - Valvola

2 - Serbatoio dell'olio superiore

3 - Serbatoio dell'olio inferiore

4 - Cilindro di alimentazione

5 - Pistone di sovralimentazione

IV. Tampone di disegno profondo

1. Scopo del tampone di prelievo profondo

Durante il processo di imbutitura delle lamiere, per evitare la formazione di grinze dovute all'elevato grado di deformazione, viene solitamente adottata l'imbutitura con pressatura dei bordi. Il platorello di imbutitura è progettato specificamente per fornire la forza di pressatura dei bordi. Inoltre, il platorello di imbutitura può anche fornire la forza di espulsione del pezzo formato. parti di stampaggio dallo stampo concavo, tra cui punzonatura e varie parti di formatura, stampaggio di volumi.

Le piccole presse non installano tamponi per l'imbutitura profonda e la pressatura dei bordi e l'espulsione dei pezzi imbutiti sono tutte eseguite dallo stampo. La progettazione strutturale dello stampo non presenta alcuna difficoltà.

2. Forme strutturali del tampone di imbutitura

Esistono quattro forme strutturali di tamponi di imbutitura: il tipo in gomma, il tipo a molla, il tipo pneumatico puro e la combinazione di pneumatico e idraulico. I tamponi di imbutitura che utilizzano elementi elastici come gomma e molle per fornire la forza di pressatura del bordo e la forza di espulsione sono per lo più installati sullo stampo e sono adatti a parti di imbutitura piccole e poco profonde e a stampi con una forza di espulsione ridotta. Per lo stampaggio su piccole presse aperte con pressione nominale F 公称 ≤1000kN, questo tipo di trafile profonde viene spesso utilizzato.

Le presse meccaniche di grandi e medie dimensioni sono presse chiuse con pressione nominale F 公称 ≤1600KN, comprese le presse chiuse a un punto, le presse chiuse a due punti, le presse di imbutitura chiuse a due punti a doppia azione e le presse chiuse a quattro punti, utilizzano generalmente i due tipi di tamponi di imbutitura illustrati nella Figura 10.

a) Tampone di imbutitura pneumatico

1 - Piastra distanziatrice

2 - Cilindro a pistone

3, 5, 8 - Anelli di tenuta

4 - Pistone fisso

6 - Valvola di rilascio dell'aria

7 - Stelo fisso del pistone

9 - Spina mobile

10 - Corpo del cilindro

b) Tampone di imbutitura idraulico

1 - Vassoio

2 - Stantuffo

3 - Flangia

4 - Anello di tenuta

5 - Cilindro idraulico

6 - Bullone

7 - Piastra di base

8 - Corpo del cilindro di chiusura

9 - Stelo della valvola

10 - Pistone

V. Sistema di trasmissione pneumatica della potenza

Le presse meccaniche utilizzano ampiamente l'aria compressa per azionare alcuni componenti e durante il processo di stampaggio, oppure per sostituire la manodopera manuale in varie attività di automazione. Le presse meccaniche di grandi e medie dimensioni utilizzano frizioni pneumatiche, freni, tamponi di imbutitura, cilindri di bilanciamento, manipolatori, nonché il soffiaggio dei pezzi stampati dallo stampo, la pulizia del piano di lavoro della pressa e dell'area di lavoro dello stampo, tutti azionati o soffiati da aria compressa a 0,4~0,6MPa.

La trasmissione pneumatica presenta i vantaggi della rapidità d'azione, della semplicità di manutenzione, della pulizia del mezzo e della convenienza dell'approvvigionamento centralizzato della produzione e del trasporto a lunga distanza dell'aria compressa. Allo stesso tempo, l'aria compressa ha un'ampia gamma di fonti, un basso costo ed è un materiale di produzione di base indispensabile per le fabbriche manifatturiere. Per la produzione della pressa è sufficiente collegarsi alla rete di alimentazione dell'aria compressa.

VI. Sistema di lubrificazione

1. Il ruolo della lubrificazione della pressa

Le parti mobili e regolabili utilizzate sulla pressa, soprattutto quelle con movimento relativo (montaggio), devono essere lubrificate per ridurre l'usura delle parti della macchina, mantenere il più a lungo possibile la precisione di fabbrica e le condizioni tecniche della pressa, migliorarne la durata e, allo stesso tempo, ridurre il consumo energetico e i costi di manutenzione.

2. Tipi di lubrificanti per presse

I lubrificanti per presse meccaniche possono essere suddivisi in due categorie: oli lubrificanti e grassi. Gli oli lubrificanti comunemente utilizzati sono gli oli L-AN32, L-AN46, L-AN68, L-AN100 per i sistemi a perdita totale. I grassi comunemente utilizzati sono i grassi a base di calcio e i grassi a base di sodio.

3. Metodi di lubrificazione

I metodi di lubrificazione adottati dalle presse meccaniche generiche sono la lubrificazione centralizzata e la lubrificazione diffusa. La lubrificazione centralizzata è fornita da un dispositivo di lubrificazione a più uscite che può fornire olio a più punti di lubrificazione designati. La lubrificazione centralizzata a grasso può essere realizzata con pompe a motore o pompe manuali. Se si utilizza la lubrificazione centralizzata con olio lubrificante, si può ottenere una lubrificazione a circolazione.

La lubrificazione distribuita tratta ogni punto di lubrificazione specificato nel progetto come parte di un diagramma del sistema di lubrificazione, impostando i cicli di lubrificazione secondo le necessità. La lubrificazione viene eseguita puntualmente e nei punti previsti. Questo metodo di lubrificazione richiede l'installazione di dispositivi quali coppe dell'olio coperte, ingrassatori a pressione, tubazioni dell'olio e coppe dell'olio ordinarie per contenere l'olio per la lubrificazione.