I. Panoramica

1. Introduzione al processo e modalità di guida

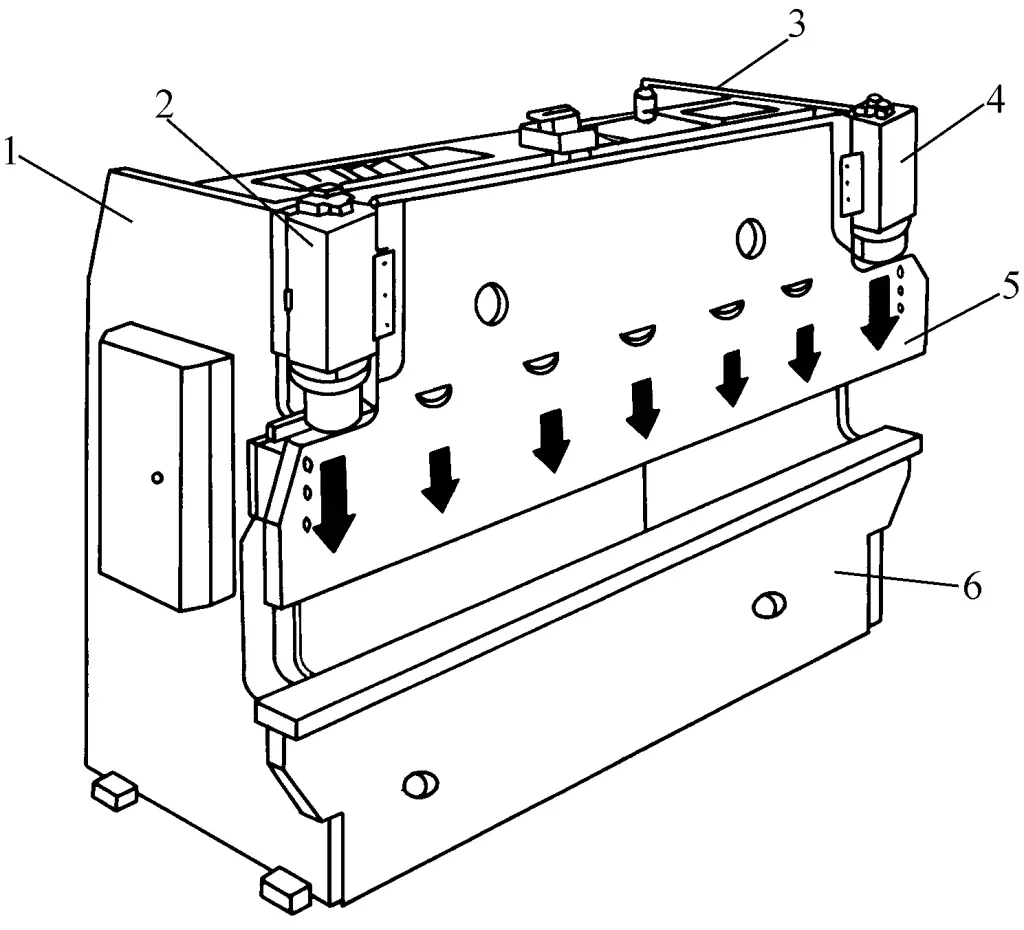

La pressa piegatrice è un macchinario di lavorazione che piega a freddo le lamiere. Utilizza i più semplici stampi universali per piegare la lamiera a varie angolazioni in linea retta, come illustrato nella Figura 1. Il funzionamento è semplice, con una buona versatilità, un basso costo dello stampo, una facile sostituzione e la macchina stessa ha un solo movimento di base: un movimento alternativo in linea retta verso l'alto e verso il basso.

È possibile realizzare diverse forme geometriche di parti in lamiera sul pressa piegatriceI prodotti finiti sono più leggeri dei profili laminati e hanno un aspetto gradevole. Componenti saldati da parti di piegaturacome vari tipi di telai, armadi, pannelli, staffe e così via, hanno un peso da 30% a 50% inferiore rispetto a parti simili in acciaio fuso e sono più semplici da produrre. Pertanto, la pressa piegatrice è sempre più utilizzata in vari settori industriali, in particolare nell'elettronica e nelle telecomunicazioni, nella strumentazione, negli elettrodomestici, nei computer, nell'industria automobilistica, nell'industria aerospaziale e nei veicoli di locomozione, ecc.

Negli ultimi anni, lo sviluppo delle presse piegatrici è stato molto rapido, con una varietà di forme strutturali, funzioni sempre nuove, e la precisione e il grado di automazione sono aumentati, formando una categoria di macchine utensili importante e in rapido sviluppo, con una forte domanda sia nel mercato nazionale che in quello internazionale, e una forte concorrenza.

Inizialmente le presse piegatrici erano ad azionamento meccanico, ma dagli anni '80 sono state sostituite da metodi di azionamento idraulico. Attualmente, la stragrande maggioranza (circa 95%) delle presse piegatrici utilizza l'azionamento idraulico, mentre solo un piccolo numero di presse su piccola scala è in grado di garantire un'elevata produttività. pressa meccanica freni ancora in produzione.

Negli ultimi anni, tuttavia, si sono affermati i più recenti azionamenti meccanici azionati direttamente da servomotori, che presentano i vantaggi del basso consumo energetico, del rumore, dell'inquinamento e del costo e sono in fase di sviluppo.

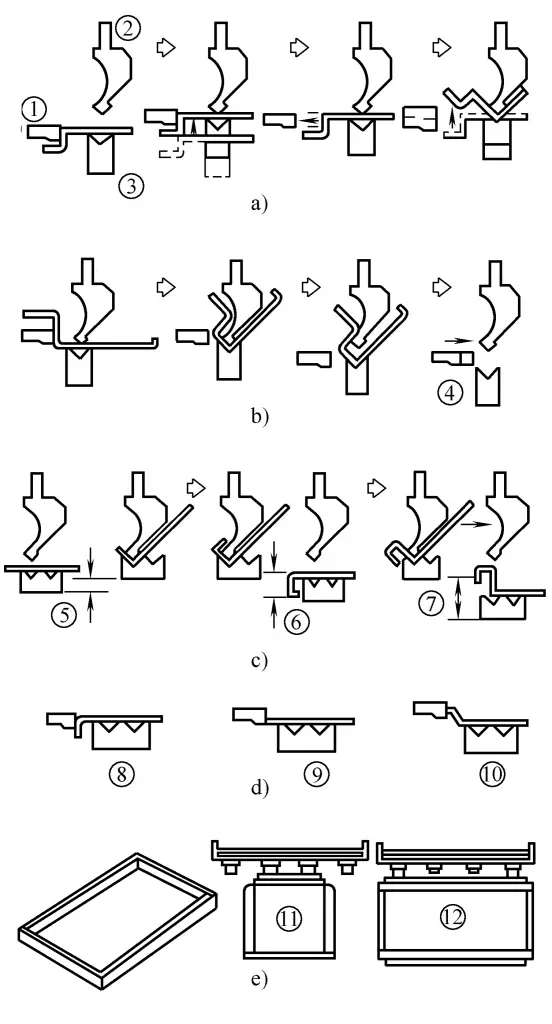

2. Due metodi di piegatura principali

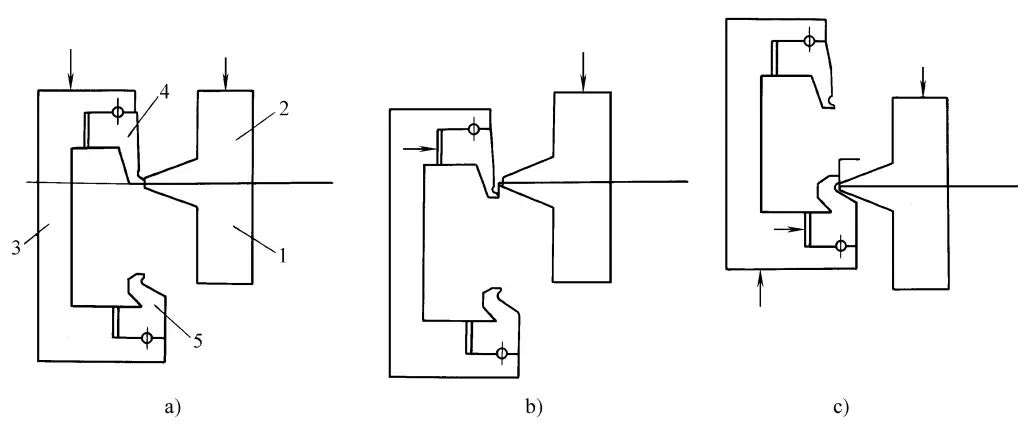

(1) Curvatura ad aria

Come mostrato nella Figura 2, la forma dello stampo rimane invariata, la lamiera viene posizionata sulla superficie dello stampo e il martinetto della pressa piegata spinge il punzone verso il basso, piegando la lamiera all'interno dello stampo con un certo angolo.

L'angolo di piegatura della lamiera dipende dalla profondità del punzone che entra nello stampo, quindi è possibile utilizzare una coppia di stampi per piegare il pezzo in diversi angoli. I vantaggi sono la struttura più semplice della macchina utensile e la minore forza di piegatura, ma gli svantaggi sono che lo spessore non uniforme della lamiera influisce sull'angolo di piegatura, c'è un maggiore ritorno elastico e la lamiera è più piccola. metalli con scarsa duttilità sono soggetti a cricche sul lato esterno dell'area di piegatura.

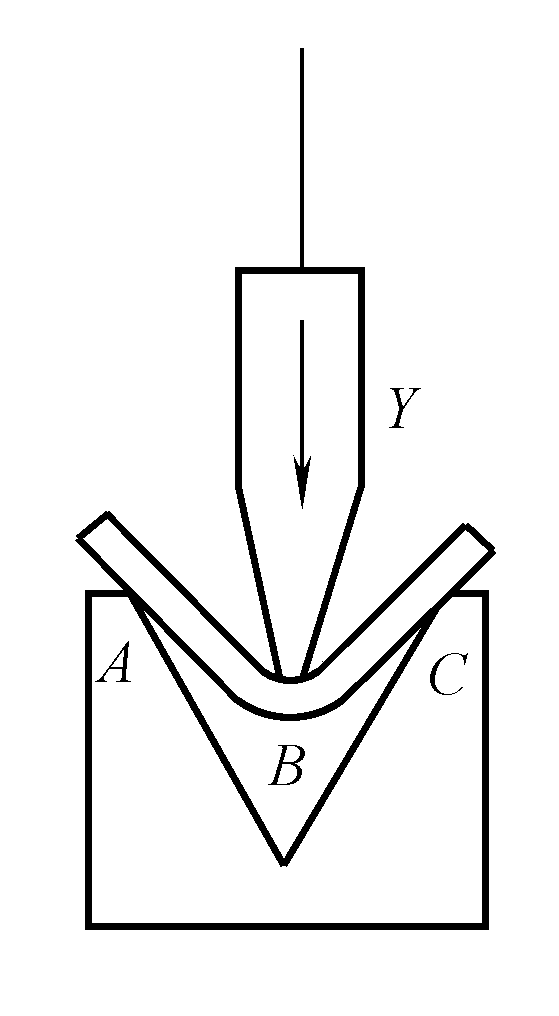

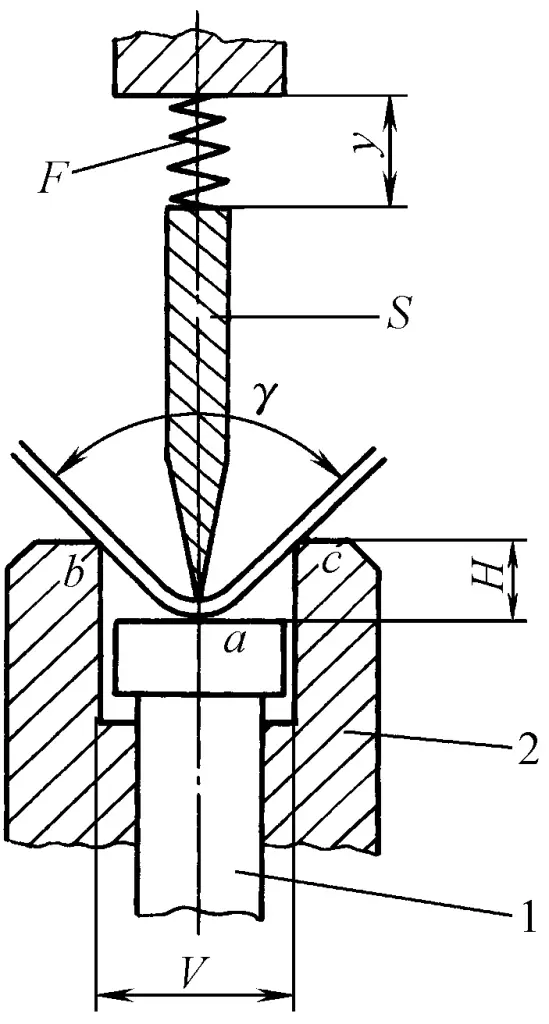

(2) Curvatura a tre punti

La caratteristica del metodo di piegatura mostrato nella Figura 3 è che la profondità H della piastra di base dello stampo può essere regolata e fissata con precisione, il che equivale a regolare la profondità del punzone che entra nello stampo, ma la regolazione è più facile e precisa. Durante la piegatura, i tre punti di contatto b, a, c tra la lamiera e lo stampo si trovano tutti sulla stessa superficie laterale della lamiera, quindi la deviazione dello spessore della lamiera non ha sostanzialmente alcun effetto sull'angolo di piegatura.

1-Piastra base

2-Die

Inoltre, sia la parte superiore del punzone che la piastra di base dello stampo toccano la lamiera, modificando lo stato di sollecitazione dell'area di piegatura della lamiera. Il lato esterno dello strato neutro passa da una sollecitazione di trazione durante la piegatura ad aria a una sollecitazione di compressione, che non è soggetta a crepe, e la quantità di ritorno elastico è notevolmente ridotta, raggiungendo una precisione di piegatura di ±10'. Tuttavia, il cuscino idraulico del punzone e il meccanismo di regolazione della profondità dello stampo sono piuttosto complessi.

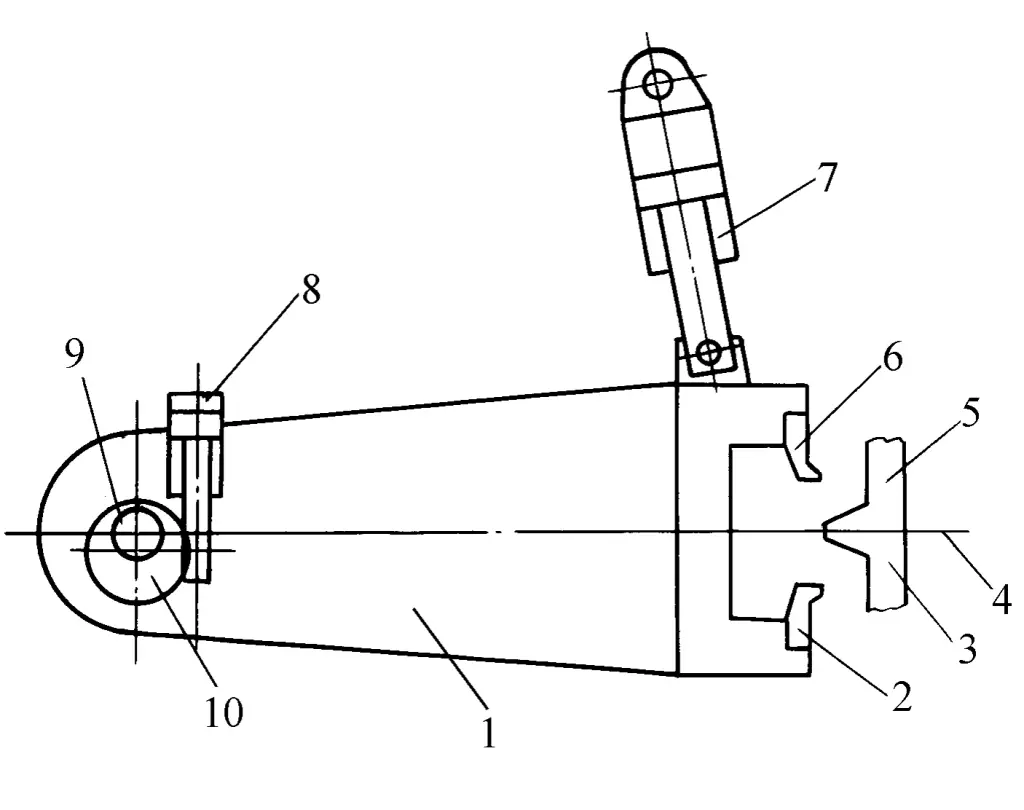

3. Breve introduzione della struttura del corpo principale

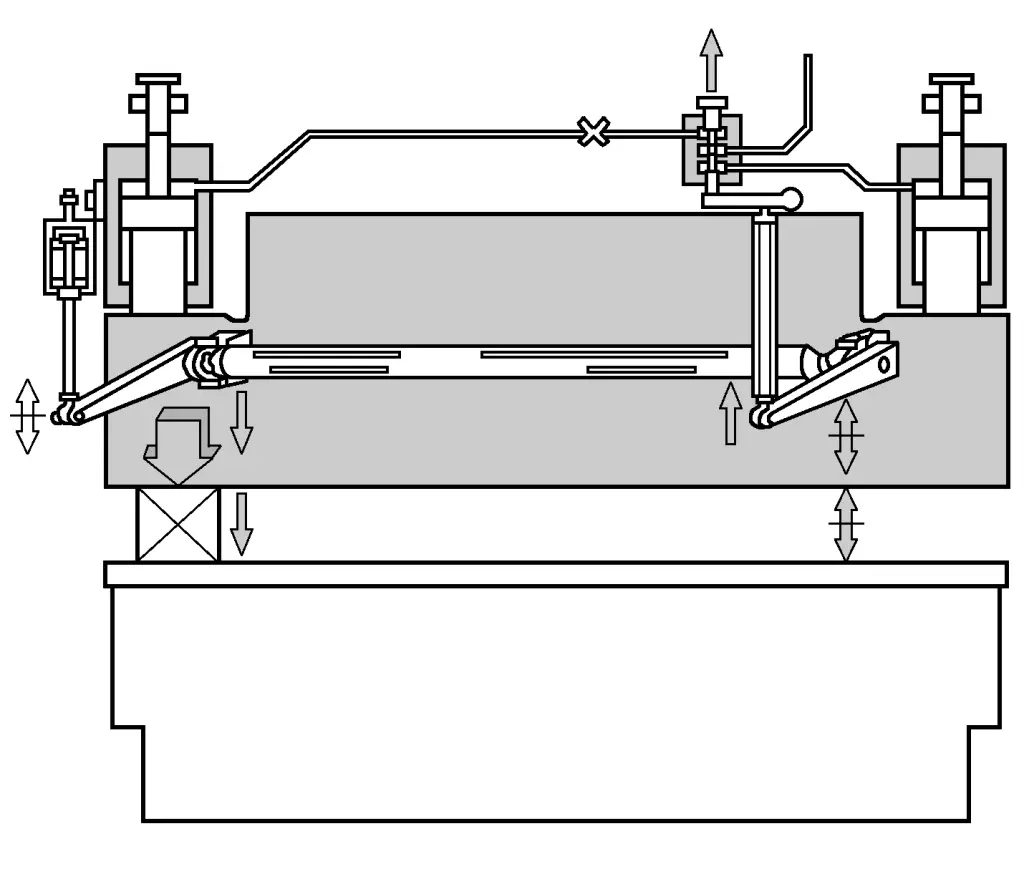

La struttura del corpo principale del pressa idraulica Il freno si divide in trasmissione superiore e trasmissione inferiore. La struttura del corpo principale della trasmissione superiore è illustrata nella Figura 4. L'intero telaio è saldato a partire da spesse piastre d'acciaio, costituite principalmente dalle piastre verticali di destra e di sinistra, che presentano una resistenza e una rigidità sufficienti. Due cilindri di lavoro idraulici 2 e 4 sono installati rispettivamente sui lati destro e sinistro per azionare il martinetto 5 e il punzone fissato su di esso per spostarsi verso l'alto e verso il basso, mentre lo stampo è fissato sul banco di lavoro 6.

1-Piastra verticale sinistra

2-Cilindro idraulico sinistro

3-Lastra verticale destra

4-Cilindro idraulico destro

5-Ram

6-Banco di lavoro

Sul lato posteriore del telaio è installato un sistema di calibro posteriore per ottenere un posizionamento preciso della piegatura della piastra. Durante il processo di piegatura, la regolazione del calibro posteriore è la più frequente e la sua precisione di posizionamento influisce direttamente sulla precisione dimensionale del bordo di piegatura del pezzo.

Il sistema di retrovisori adotta generalmente una trasmissione meccanica precisa; ad esempio, nelle presse piegatrici CNC della serie PBB prodotte da Yawei, il sistema di retrovisori utilizza un servomotore digitale a corrente alternata, una trasmissione a vite a ricircolo di sfere di grande precisione e una guida lineare.

La pressa piegatrice idraulica ad azione discendente dispone il cilindro di lavoro al centro della trave inferiore e il pistone si muove verso l'alto durante il funzionamento. Poiché il ritorno avviene per caduta di gravità, il cilindro di lavoro può utilizzare un cilindro a pistone a singolo effetto, semplice nella struttura. Tuttavia, lo svantaggio principale è che l'operatore deve sostenere continuamente il materiale della piastra durante la salita del pistone, rendendo scomodo il funzionamento.

È generalmente considerata adatta per la piegatura di lamiere sottili su presse piegatrici con tonnellaggio ridotto, lunghezza ridotta del pezzo e corsa breve. La società giapponese Amada si è impegnata nello sviluppo e nella ricerca di presse piegatrici idrauliche ad azione discendente e ha lanciato la serie Fine&Bender.

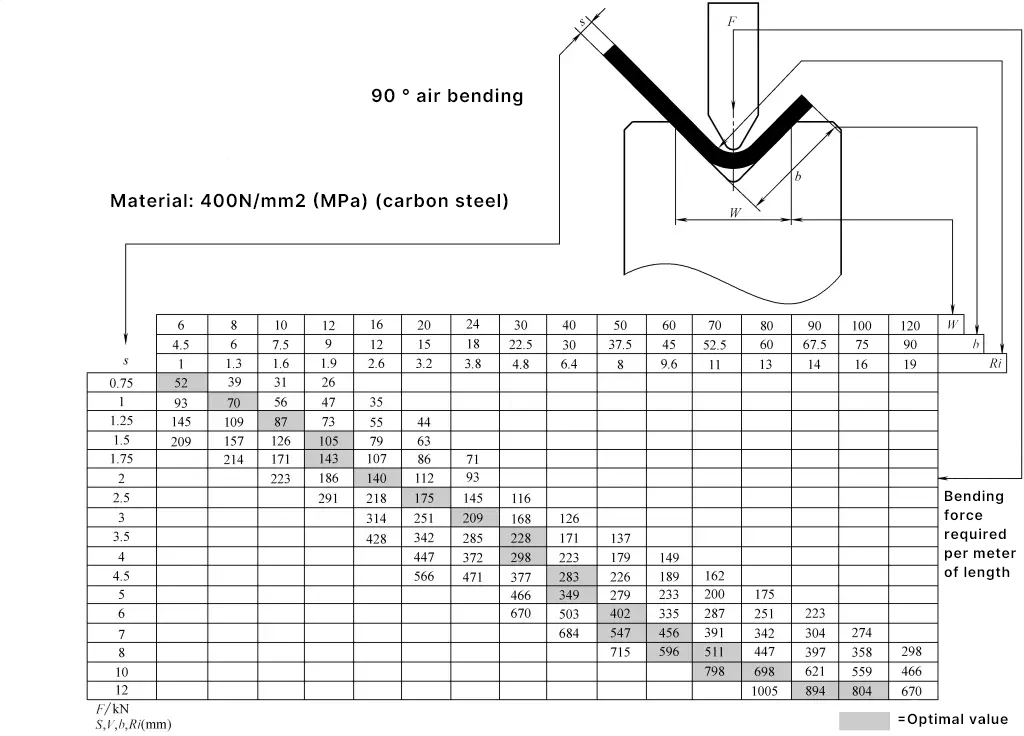

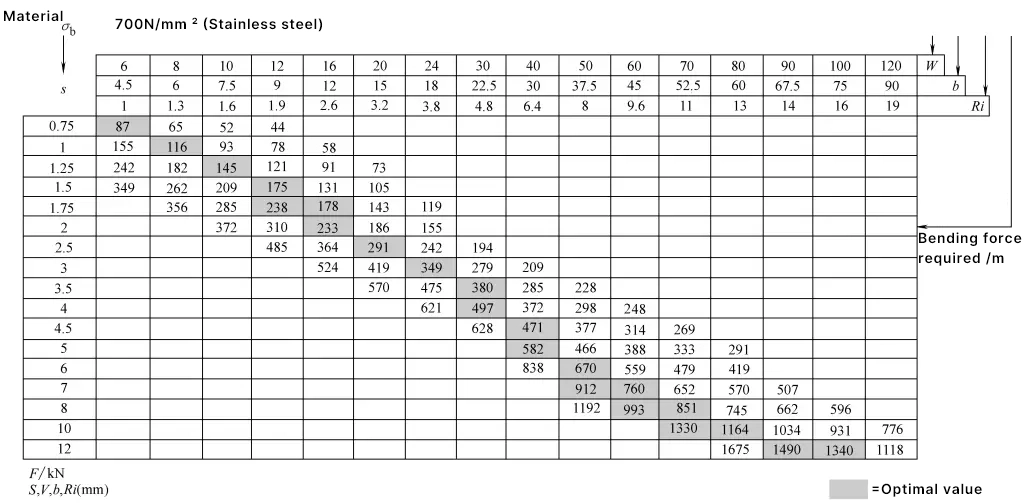

4. Stima della forza di flessione

La forza di piegatura di una pressa piegatrice è legata allo spessore S della lamiera da piegare, alla lunghezza della piegatura, alle proprietà meccaniche del materiale della lamiera σb , il raggio di curvatura Ri, e la larghezza dell'apertura dello stampo W. Per la flessione in aria, la piastra viene generalmente considerata come una trave semplicemente supportata, con la distanza tra i supporti pari alla larghezza dell'apertura dello stampo V, e il carico applicato nel punto medio, per stimare la forza di flessione basata sulla flessione in aria.

In genere si può trovare nella Tabella 1. Il valore P trovato nella tabella è la forza di flessione richiesta per metro di lunghezza del materiale della piastra (kN), quindi deve essere ancora moltiplicato per la lunghezza effettiva del materiale della piastra da piegare (m), con il corrispondente σ b 400MPa e 700MPa.

Tabella 1 Tabella di confronto delle forze di flessione della piastra (flessione ad aria) (Trumpf)

Lettura correlata: Calcolo del tonnellaggio della pressa piegatrice

II. Sistema di sincronizzazione e posizionamento della ram

Nelle presse piegatrici idrauliche, a causa delle grandi dimensioni nella direzione della larghezza, sono generalmente azionate da due cilindri idraulici a sinistra e a destra per spostare il pestone verso il basso. Il sistema di sincronizzazione serve a garantire che i pistoni dei due cilindri idraulici si muovano con precisione in modo sincrono, assicurando così che durante la piegatura la superficie inferiore dello slittone e del punzone sia parallela al piano di lavoro e alla superficie superiore della matrice.

Pertanto, il sistema di sincronizzazione è un dispositivo chiave nelle presse piegatrici idrauliche per garantire la precisione della piegatura. Il controllo della posizione di arresto della corsa di lavoro dello slittone influisce direttamente sulla profondità di entrata del punzone nella matrice e quindi, nella modalità di piegatura ad aria, è un fattore importante che influisce sull'angolo di piegatura e sulla qualità della piegatura.

Di seguito vengono descritti diversi sistemi di sincronizzazione e metodi di controllo del posizionamento del martinetto:

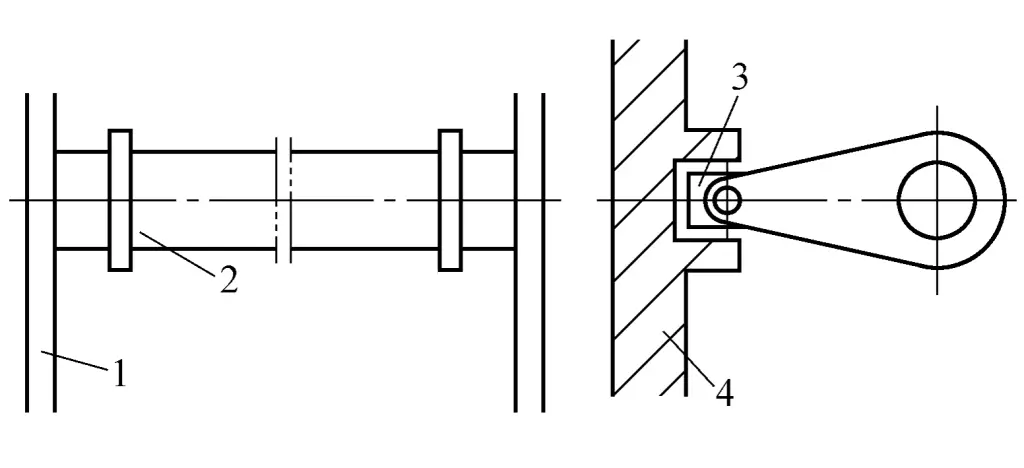

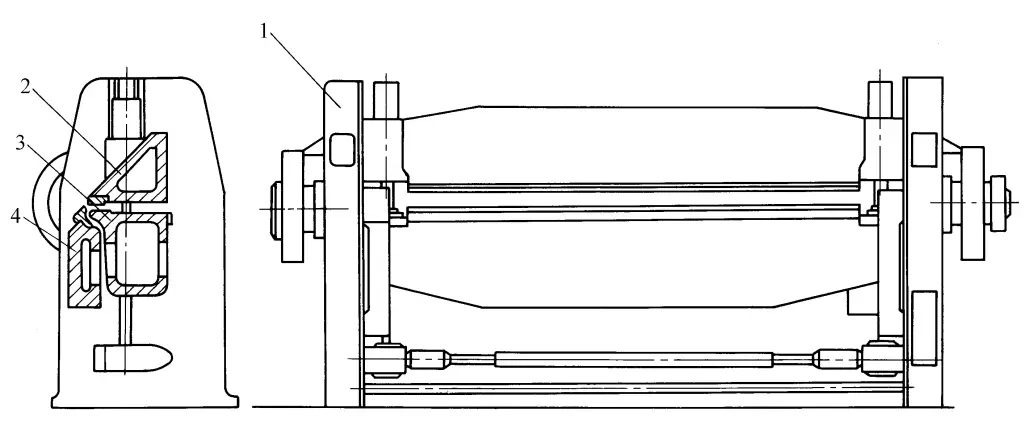

1. Sistema di sincronizzazione della barra di torsione

Il principio di funzionamento del sistema di sincronizzazione dell'albero di torsione è illustrato nella Figura 5. La sua parte principale è costituita da un albero di torsione rigido più spesso 2, fissato a entrambe le estremità all'interno dei telai sinistro e destro 1 e collegato su entrambi i lati attraverso due piccoli martinetti 3 e 4.

1 Telaio

2-Albero di torsione rigido

3 - Ariete piccolo

4-Lavorare il montone

Quando lo slittone è soggetto a un carico disassato o i movimenti su entrambi i lati non sono sincronizzati, l'enorme rigidità torsionale dell'albero di torsione lo bilancia. Questa struttura di sistema è semplice, con una certa precisione di sincronizzazione e capacità di resistenza al carico disassato, per cui è ancora ampiamente utilizzata nelle presse piegatrici di medie e piccole dimensioni. Tuttavia, per le presse piegatrici con una forza nominale molto grande, se si utilizza ancora un tipo di albero di torsione, il diametro dell'albero di torsione deve essere molto spesso, il che aumenterà notevolmente il peso della macchina e quindi non è adatto.

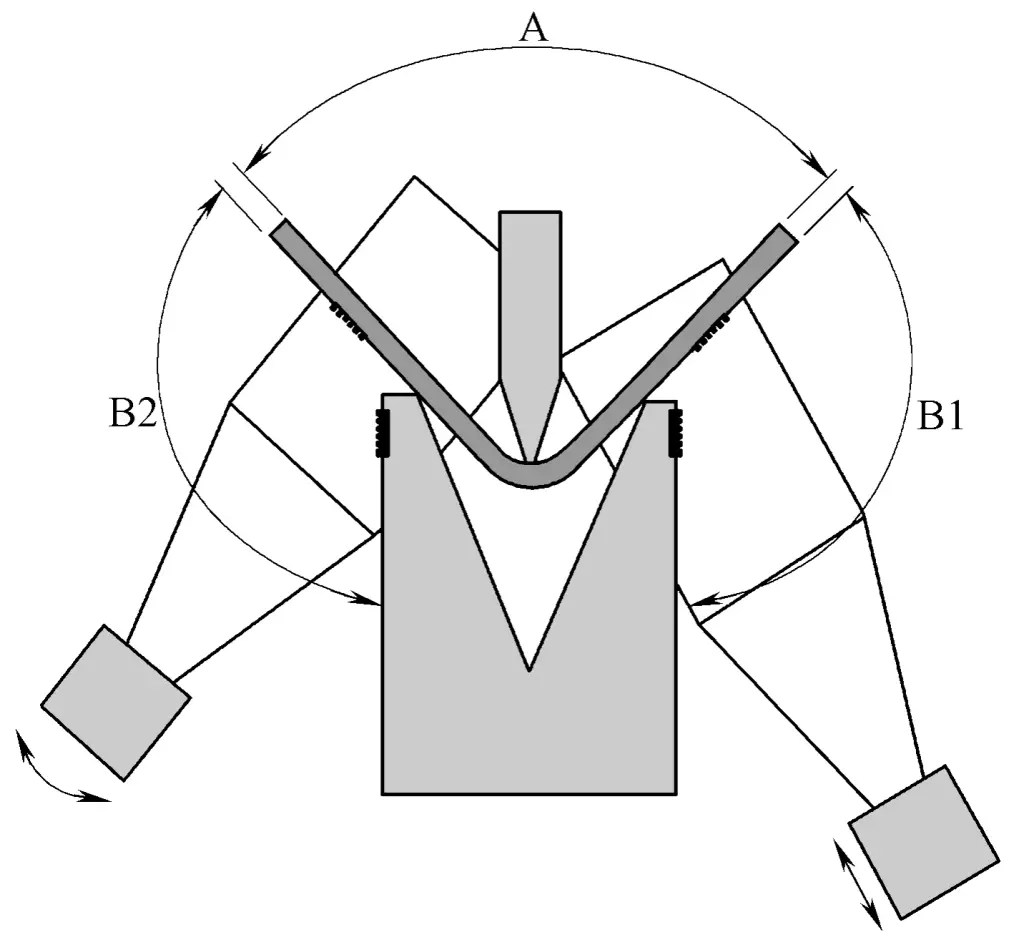

2. Sistema elettroidraulico di servo sincronizzazione

Il principio di funzionamento del sistema elettroidraulico di sincronizzazione della servovalvola a scorrimento è mostrato nella Figura 6. La deviazione causata dall'inclinazione della posizione del martinetto viene utilizzata come ingresso attraverso il sistema di feedback meccanico, che controlla la posizione della servovalvola a scorrimento, rendendo diversi la pressione e il flusso in ingresso ai cilindri idraulici su entrambi i lati, correggendo così la deviazione della posizione del martinetto. La precisione di sincronizzazione e la resistenza al carico di offset sono superiori a quelle del tipo meccanico. Il principio di funzionamento del sistema di sincronizzazione della servovalvola rotante elettroidraulica è simile a quello della servovalvola a scorrimento elettroidraulica.

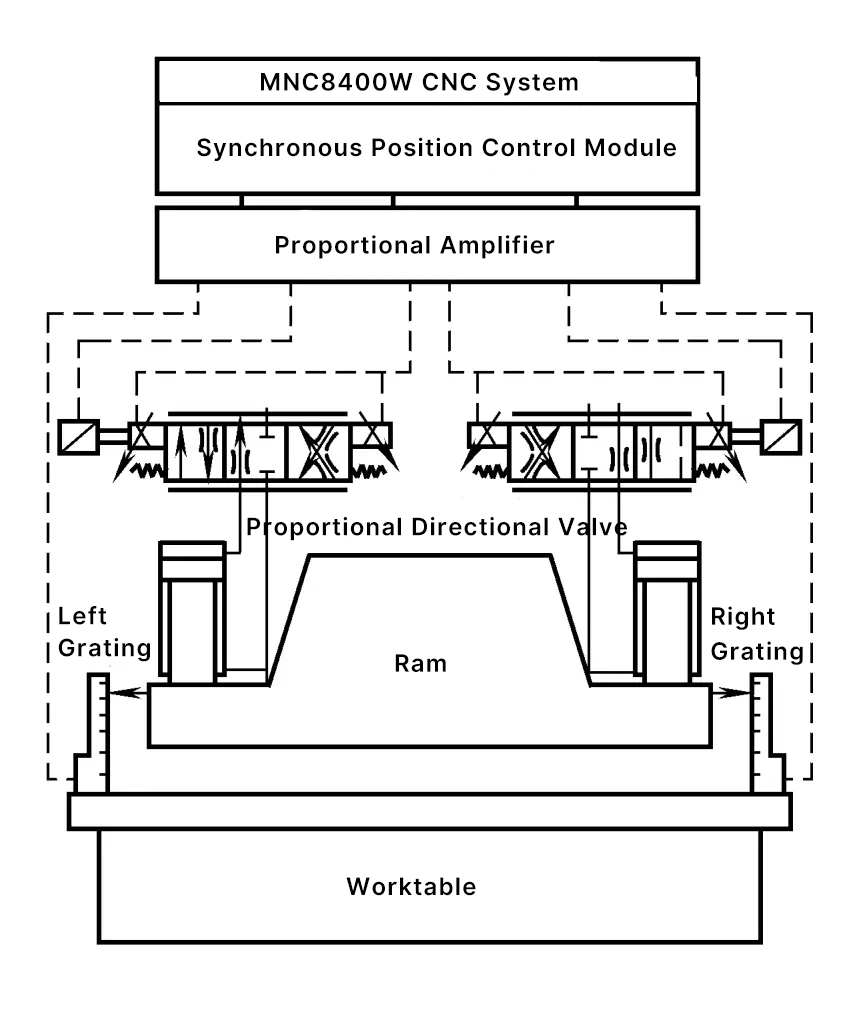

3. Sistema elettroidraulico di servo sincronizzazione e controllo di posizionamento

È attualmente il sistema di sincronizzazione più diffuso e di maggiore precisione. Adotta una tecnologia di servocontrollo elettroidraulico ad anello chiuso completo. Il segnale di posizione del martinetto viene rinviato al sistema CNC tramite scale a griglia su entrambi i lati, che controlla la dimensione di apertura della valvola di sincronizzazione, regolando la quantità di olio che entra nel cilindro idraulico e controllando così il funzionamento sincrono del martinetto.

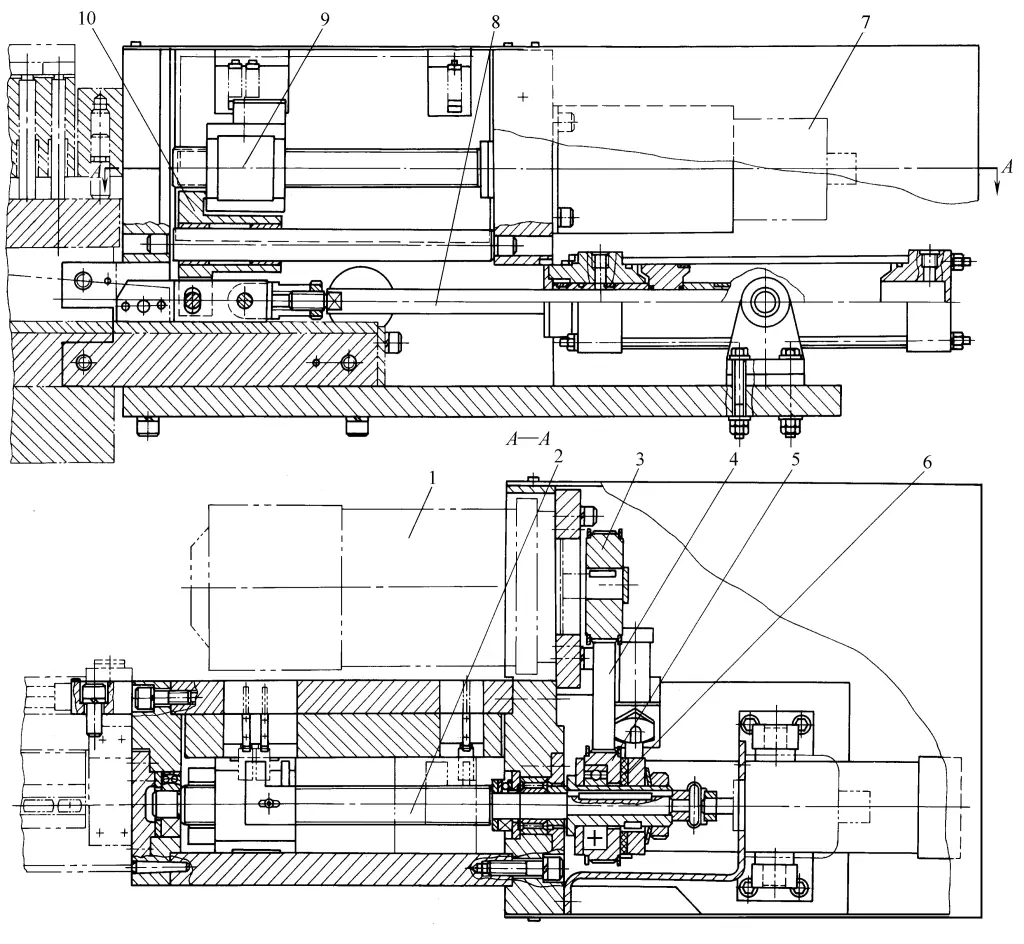

La fabbrica di macchine utensili Tianshui Forging utilizza il sistema di sincronizzazione servo-proporzionale elettroidraulico e il controllo di posizionamento sulla pressa piegatrice CNC della serie WE67Y, come illustrato nella Figura 7. Il sistema è composto da una valvola proporzionale elettroidraulica con compensazione della pressione e feedback elettrico, scale a griglia, amplificatori proporzionali e dime di controllo della posizione sincrona.

Durante il movimento del martinetto, la sagoma di controllo della posizione sincrona rileva lo spostamento di entrambe le estremità del martinetto attraverso la scala a griglia lineare, calcolando così il valore dell'errore di sincronizzazione del martinetto e, in base al valore di posizione del punto di arresto inferiore inviato dal computer host, esegue la regolazione sincrona digitale e il controllo del posizionamento.

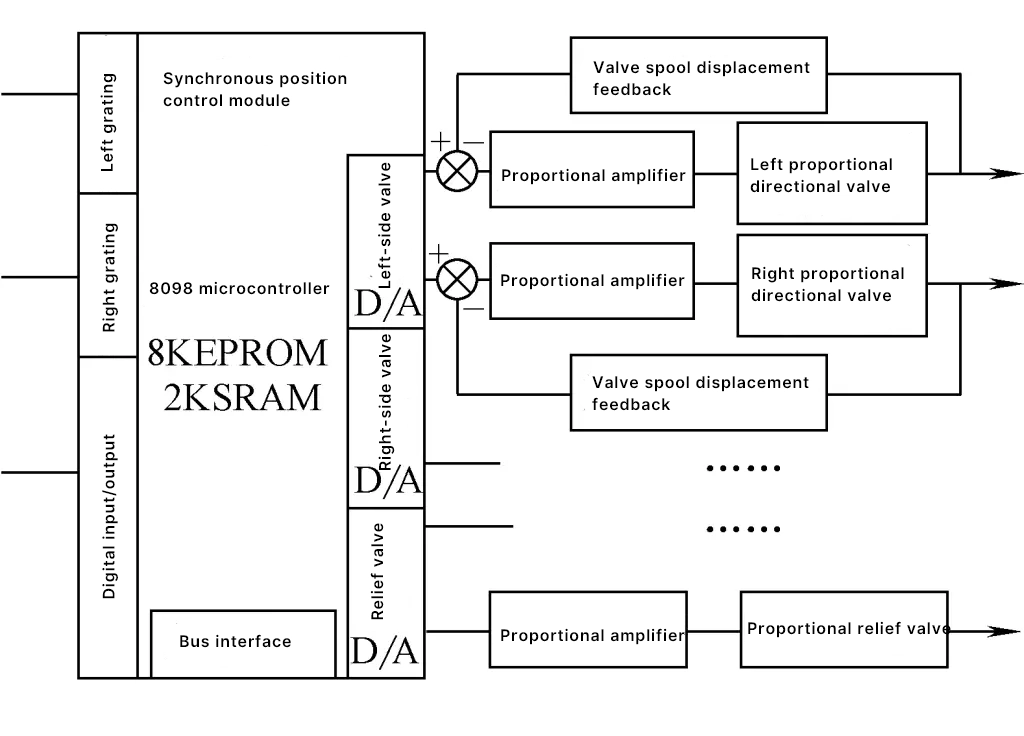

Il diagramma del principio di funzionamento del modello di controllo della posizione sincrono e dell'amplificatore proporzionale è mostrato nella Figura 8.

Il design del modello di controllo adotta forme di assemblaggio PC e bus STD, comunica con il computer host (MNC8400W), riceve i dati dei parametri e i comandi di controllo del computer host relativi al controllo dello slittone; realizza il conteggio dello spostamento delle scale a griglia lineare su entrambe le estremità dello slittone; riceve il segnale di controllo dell'interruttore dell'operatore per lo slittone; esegue il calcolo della regolazione digitale, invia il segnale di tensione di controllo analogico della valvola proporzionale all'amplificatore proporzionale, completando la regolazione sincrona, il controllo della posizione e il controllo della sequenza di azione e della pressione della pressa piegatrice.

L'amplificatore proporzionale riceve il segnale analogico di tensione dal modello di controllo della posizione sincrona e rileva il segnale di posizione del cursore della valvola proporzionale, completando il controllo ad anello chiuso del cursore della valvola proporzionale attraverso l'elettromagnete proporzionale.

L'utilizzo di un compensatore di pressione impilato sotto la valvola proporzionale può far variare la pressione del sistema in base al carico, riducendo la perdita di energia e aumentando la sicurezza del sistema.

Utilizzando una valvola direzionale proporzionale a retroazione elettrica, la posizione del nucleo della valvola può essere convertita in un segnale di tensione attraverso il circuito di retroazione e alimentata nell'amplificatore proporzionale, rendendo il controllo della posizione del nucleo della valvola uno stato ad anello chiuso e garantendo così una posizione di piegatura precisa. Rispetto alle valvole direzionali proporzionali senza retroazione elettrica, le valvole direzionali proporzionali con retroazione elettrica presentano semplicità di controllo, stabilità ed elevata precisione.

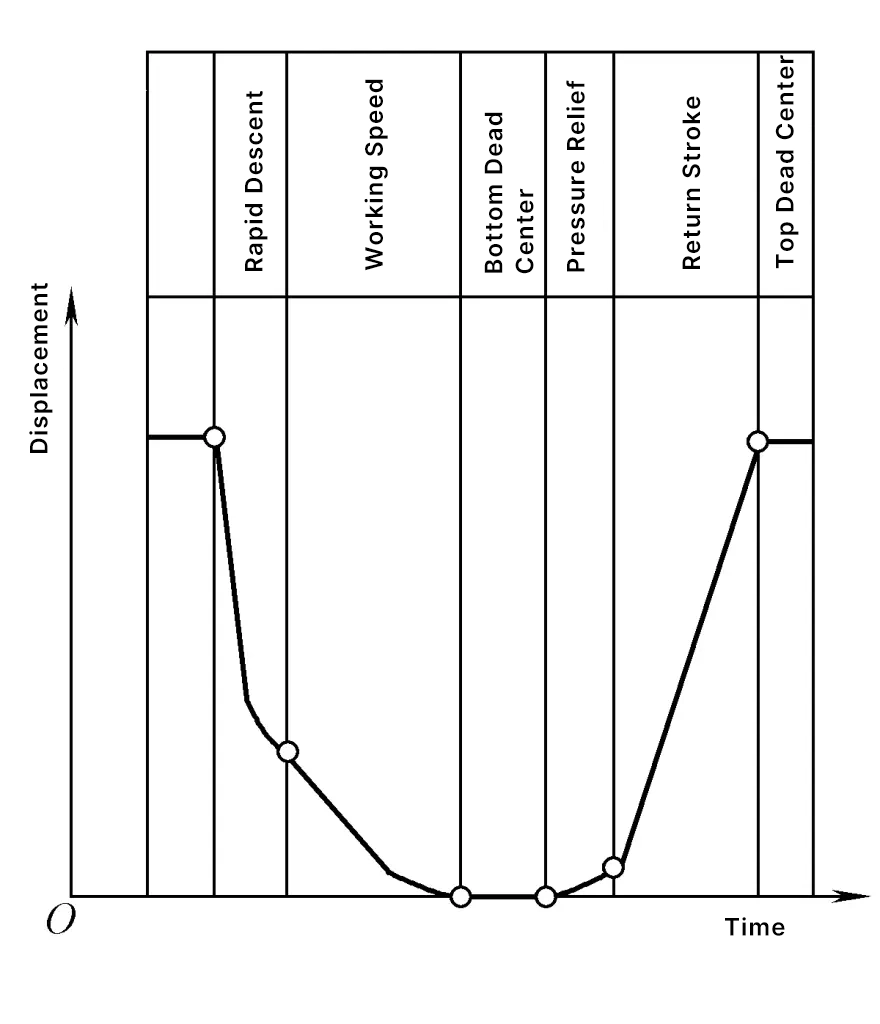

Il modello di controllo della posizione sincrono riceve dal computer superiore i seguenti parametri di movimento del pestone: posizione del punto morto superiore, velocità di discesa rapida, punto di commutazione della velocità, velocità della corsa di lavoro, posizione del punto morto inferiore, tempo di mantenimento del punto morto inferiore, tempo di scarico della pressione, velocità di ritorno, tempo di mantenimento del punto morto superiore e forza di piegatura, ecc. La curva spostamento-tempo dello slittone della pressa piegatrice è illustrata nella Figura 9.

Il dispositivo di controllo sincrono idraulico incorporato sviluppato dall'Istituto di Ricerca sulle Macchine per Fonderia e Forgiatura di Jinan per le presse piegatrici è composto da due moduli: HYC0205 controllo sincrono e PDV3000 amplificatore proporzionale. I componenti di rilevamento della posizione utilizzati sono encoder fotoelettrici incrementali o righelli a griglia. Il modulo HYC0205 è responsabile del rilevamento e del calcolo della posizione in tempo reale ed emette segnali di controllo sincrono al modulo PDV3000, che aziona valvole direzionali proporzionali, valvole di flusso proporzionali o pompe proporzionali come attuatori per ottenere il controllo sincrono.

Alcuni famosi produttori di componenti idraulici, come Rexroth, Vickers, Bosch e Hoerbiger, producono sistemi idraulici integrati specifici per i sistemi idraulici sincroni delle presse piegatrici.

4. Sistema di trasmissione composito ad alta sensibilità

Nelle presse piegatrici a controllo numerico della serie HDS-NT, Amada Company in Giappone utilizza servomotori in c.a. per azionare pompe a pistoni rotanti bidirezionali che alimentano singolarmente l'olio ai cilindri a pistone su ciascun lato dell'azionamento superiore. Il flusso, la pressione e la direzione dell'olio idraulico in ciascun cilindro possono essere servocontrollati automaticamente, con una precisione di posizionamento che raggiunge 0,001 mm.

5. Sistema servo-sincrono elettrico completo e sistema di posizionamento

La pressa piegatrice CNC modello EB3512 prodotta da Jiangsu Yangli Group non utilizza cilindri idraulici per l'azionamento, ma adotta servomotori per azionare la vite a ricircolo di sfere per completare la piegatura della piastra. La posizione del pistone viene rilevata con precisione dal righello a griglia e rinviata al sistema CNC, che realizza il controllo sincrono dei servomotori destro e sinistro.

La pressa piegatrice CNC modello ME50/2550 prodotta da Shanghai Punching and Macchina cesoia Tool Factory utilizza inoltre 2 servomotori per azionare in modo sincrono la slitta di piegatura, con una precisione di posizionamento di 0,035 mm e una precisione di ripetizione di 0,01 mm.

Anche Hubei YSD produce lo stesso tipo di pressa piegatrice PPH35/13 CNC, i cui principali parametri tecnici sono riportati nella Tabella 2.

Tabella 2 Parametri tecnici della pressa piegatrice PPH35/13

| Nome del parametro | Valore | Unità | |

| Forza nominale | 350 | kN | |

| Larghezza massima | 1300 | mm | |

| Altezza massima di apertura | 350 | mm | |

| colpo d'ariete | 100 | mm | |

| Profondità della gola | 400 | mm | |

| Distanza tra le colonne | 950 | mm | |

| Larghezza del banco da lavoro | 100 | mm | |

| Potenza nominale totale | 2×3.5 | kW | |

| Numero di assi CNC | 4 | Y1, Y2, X, R | |

| Dimensioni complessive | Lungo | 1600 | mm |

| Larghezza | 1450 | mm | |

| Altezza | 2600 | mm | |

| Peso della macchina | 3000 | kg | |

III. Caratteristiche strutturali

1. Banco di lavoro e sistema di compensazione della deflessione del martinetto

Quando lo slittone della pressa piegatrice esegue il processo di piegatura, a causa della pressione applicata alle due estremità dai due cilindri di lavoro, la parte centrale dello slittone produrrà una deflessione verso l'alto, causando un'incoerenza della profondità di ingresso del punzone nella matrice su tutta la lunghezza, che influisce direttamente sulla rettilineità del pezzo piegato. Per questo motivo, molte presse piegatrici sono dotate di un sistema di compensazione della deflessione. In generale, esistono i seguenti metodi:

(1) Adotta un metodo di trasmissione verso il basso, disponendo i cilindri di lavoro al centro della traversa inferiore (banco di lavoro), rendendo coerente la direzione di deflessione delle traverse superiori e inferiori.

(2) Il banco da lavoro è fisso e rigonfio e la superficie di lavoro del banco viene lavorata in modo da essere leggermente convessa al centro durante la lavorazione, per compensare la deflessione prodotta durante la piegatura.

(3) Nel banco di lavoro sono presenti cilindri idraulici ausiliari che generano automaticamente la corrispondente pressione verso l'alto durante la piegatura, formando un sistema di compensazione automatica della deflessione, che attualmente è il metodo più utilizzato.

(4) Sul telaio della pressa piegatrice, oltre ai due cilindri idraulici di lavoro su entrambi i lati, sono disposti al centro anche due cilindri idraulici ausiliari. Durante il movimento a vuoto verso il basso, i cilindri ausiliari si riempiono di fluido e seguono il movimento verso il basso. Durante la piegatura, anche i cilindri ausiliari vengono pressurizzati, inducendo lo slittone a produrre una deflessione verso il basso per compensare.

(5) Il dispositivo di sporgenza dei cunei inclinati sul banco di lavoro è disposto con diversi cunei inclinati lungo l'intera lunghezza del banco di lavoro, come mostrato nella Figura 10. Lo stampo è montato sulla piastra 2, che è sostenuta dal banco di lavoro 1 attraverso il cuneo inclinato 3. Quando la vite senza fine 6 ruota, fa ruotare la ruota senza fine 5 e la vite 4, spostando il cuneo inclinato 3 verso sinistra e facendo sporgere la piastra 2 verso l'alto.

1-Banco di lavoro

2 Pad

Cuneo inclinato 3

4 viti

Ruota a 5 viti senza fine

6-Verme

Poiché la deflessione è maggiore al centro, anche la corsa del cuneo inclinato centrale è grande, mentre la corsa dei cunei inclinati su entrambi i lati diminuisce gradualmente. Le diverse distanze di corsa di ciascun cuneo inclinato sono ottenute grazie ai diversi rapporti di trasmissione di ciascun dispositivo di trasmissione a vite senza fine. Ogni vite senza fine si trova sullo stesso albero, che può essere azionato da un volantino o da un motore elettrico, oppure da un servomotore, diventando un asse di controllo numerico di un sistema di controllo numerico.

Alcuni dispositivi di sporgenza a cuneo inclinato hanno la direzione di movimento del cuneo inclinato parallela alla direzione della lunghezza del banco da lavoro, senza l'uso di una trasmissione a vite senza fine, ma azionando direttamente la vite per muovere il cuneo inclinato di diverse pendenze, generando così le sporgenze richieste lungo l'intera lunghezza del banco da lavoro.

2. Meccanismo di regolazione della profondità dello stampo

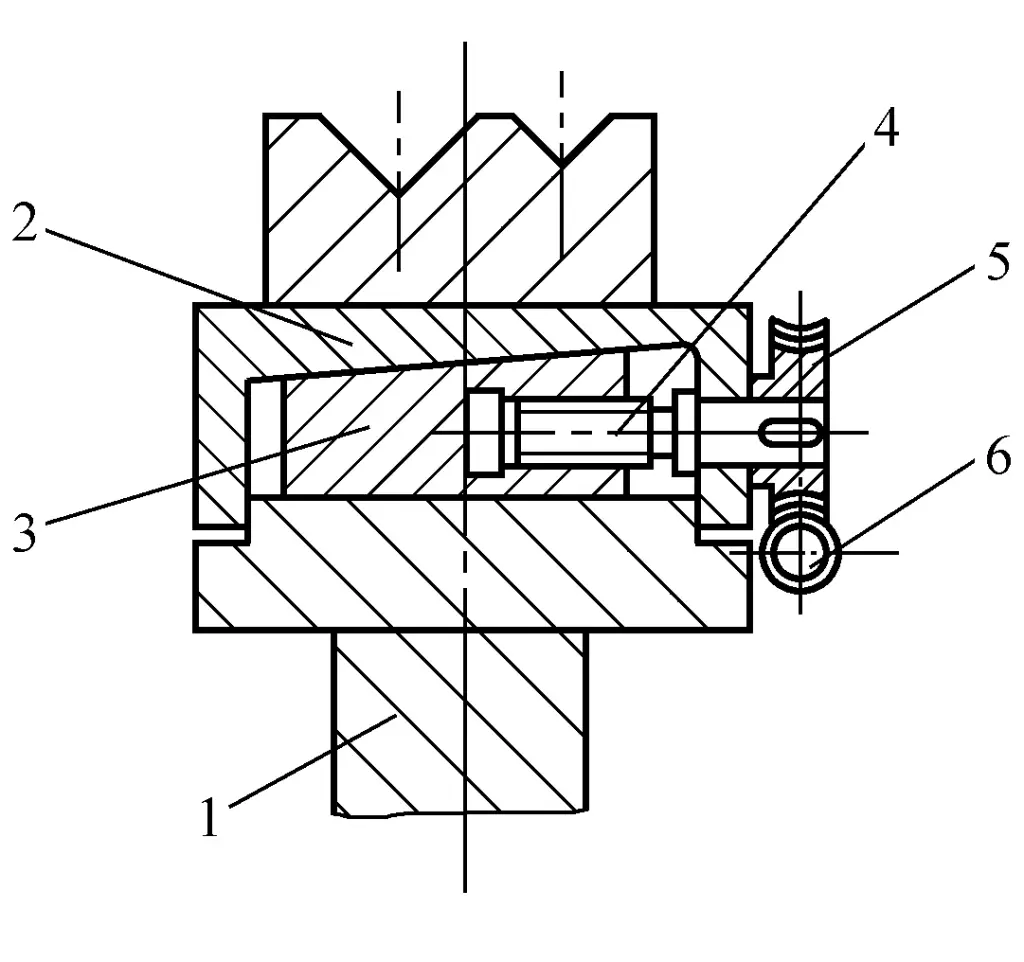

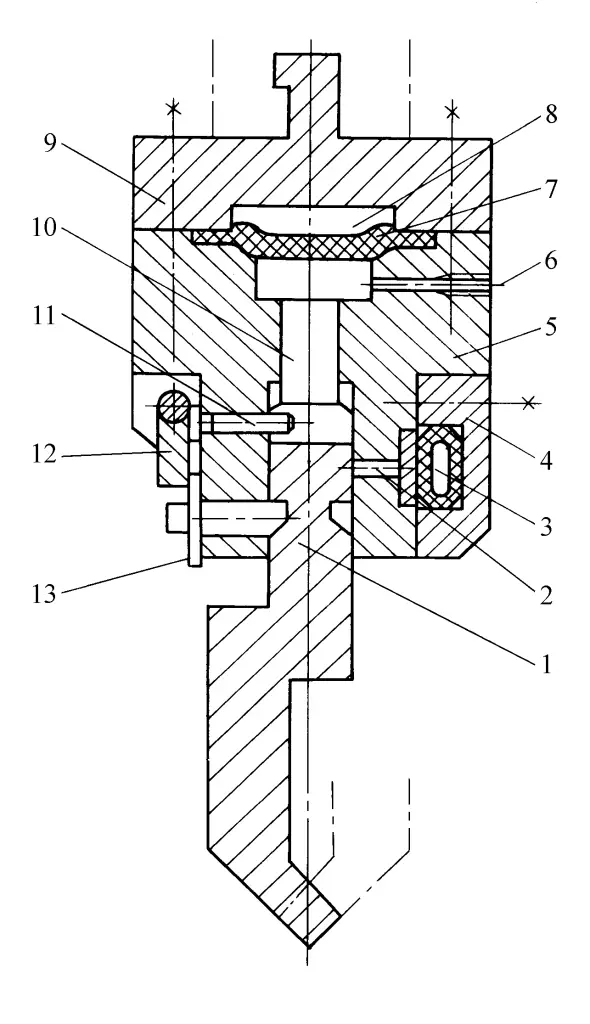

Nel processo di piegatura a tre punti introdotto dall'azienda svizzera Hammerle, la profondità della piastra inferiore interna dello stampo influisce sulla precisione di piegatura della piastra; pertanto, è stato progettato un meccanismo di blocco cilindro-bordo per la regolazione, come illustrato nella Figura 11.

1 cilindro

2-Cilindro piccolo

3-Blocco a cuneo inferiore

4-Blocco a cuneo superiore

Blocco a 5 distanziatori

6-Piastra di fondo della matrice

Quando lo stelo del cilindro 1 si sposta verso destra sotto l'azione dell'aria compressa, spinge il cuneo inferiore 3 a spostarsi anch'esso verso destra, spingendo il cuneo superiore 4 e il tampone 5, e vincendo la resistenza del pistone del cilindro piccolo 2, fa sì che la piastra di base della matrice 6 si sposti verso l'alto; in questo momento, l'angolo di piegatura del pezzo aumenta; se lo stelo del cilindro 1 si sposta verso sinistra, sotto l'azione del cilindro piccolo 2, la piastra di base dello stampo 6 si sposta verso il basso, e in questo momento l'angolo di piegatura del pezzo diminuisce.

Grazie all'elevata rigidità del meccanismo del blocco a cuneo, l'angolo di flessione regolato durante la piegatura non cambia. Il posizionamento preciso della distanza di movimento dello stelo del cilindro 1 è ottenuto da un computer e da una serie di sistemi ad anello chiuso.

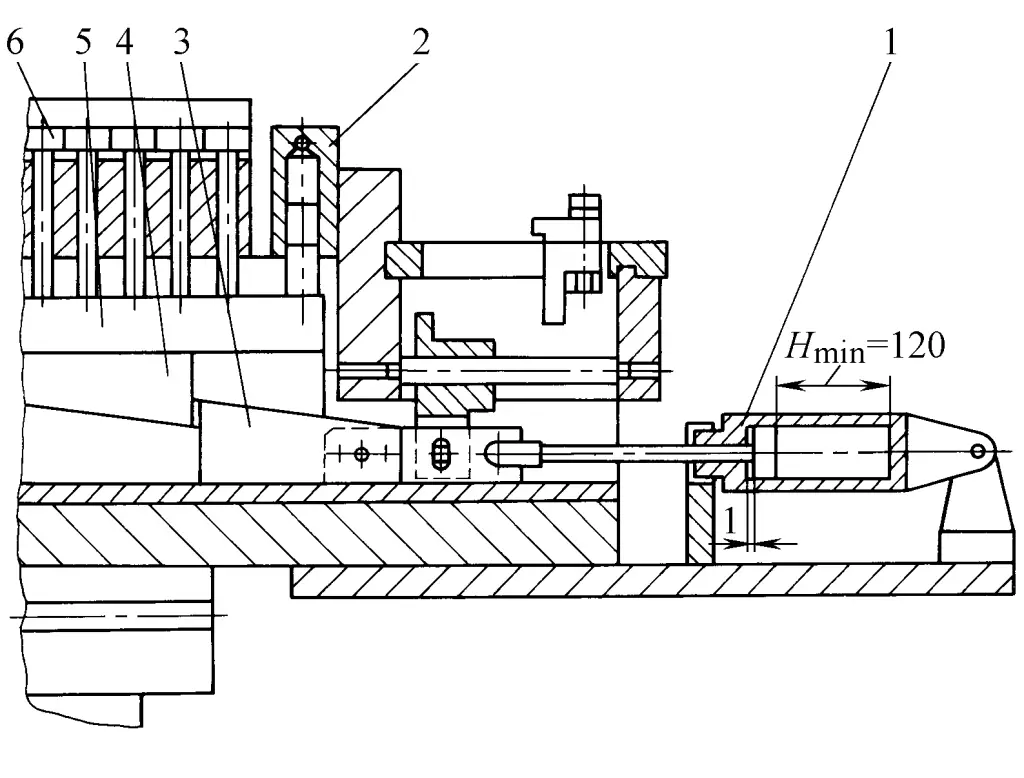

La Figura 12 mostra un diagramma semplificato del controllo ad anello chiuso del meccanismo di posizionamento della distanza di movimento dello stelo del pistone. Il computer impartisce istruzioni in base all'angolo di piegatura richiesto del pezzo, facendo ruotare il servomotore 1 che, attraverso il sistema di trasmissione a cinghia dentata 3, 4, 5, tramite il disco di attrito 6 e la vite 2, viene convertito nel movimento lineare della ghiera 9.

1-Motore servoassistito

A 2 viti

3, 5 Puleggia ad ingranaggi

Cinghia a 4 ingranaggi

6-Disco di attrito

7-Disco digitale

Asta a 8 pistoni

9-Nut

Paraurti 10

L'elemento di rilevamento installato all'estremità destra della vite, un disco digitale 7, ruota anch'esso simultaneamente, emettendo segnali di feedback che vengono inviati al computer per essere confrontati con il segnale di ingresso originale, formando un controllo ad anello chiuso. In questo modo si definisce con precisione la distanza di movimento della chiocciola 9 e quindi anche la posizione del paraurti 10 e dello stelo del cilindro 8 collegato.

Nel processo di piegatura a tre punti, la variazione dello spessore della piastra ha un effetto limitato sulla precisione di piegatura, mentre le proprietà meccaniche della piastra e la forza di piegatura corrispondente influenzano principalmente l'angolo di piegatura.

Per questo motivo, sul punzone è installato un sensore che misura la forza di piegatura e la forza di piegatura e le sue caratteristiche di variazione durante il processo di piegatura sono memorizzate nel modello matematico del computer del punzone che entra nella profondità della matrice. Quando si piega la piastra successiva, il modello viene confrontato con i dati misurati per calcolare la quantità di correzione per la profondità del punzone che entra nello stampo.

3. Meccanismo di bloccaggio rapido del punzone

Il punzone di una pressa piegatrice è generalmente diviso in diverse sezioni per tutta la sua lunghezza. In passato, si utilizzavano molte viti attraverso una piastra di pressione per fissare ogni sezione del punzone separatamente sullo slittone o sulla sede del punzone, il che richiedeva tempo e fatica durante il cambio e la regolazione dello stampo, incidendo notevolmente sull'efficienza della produzione.

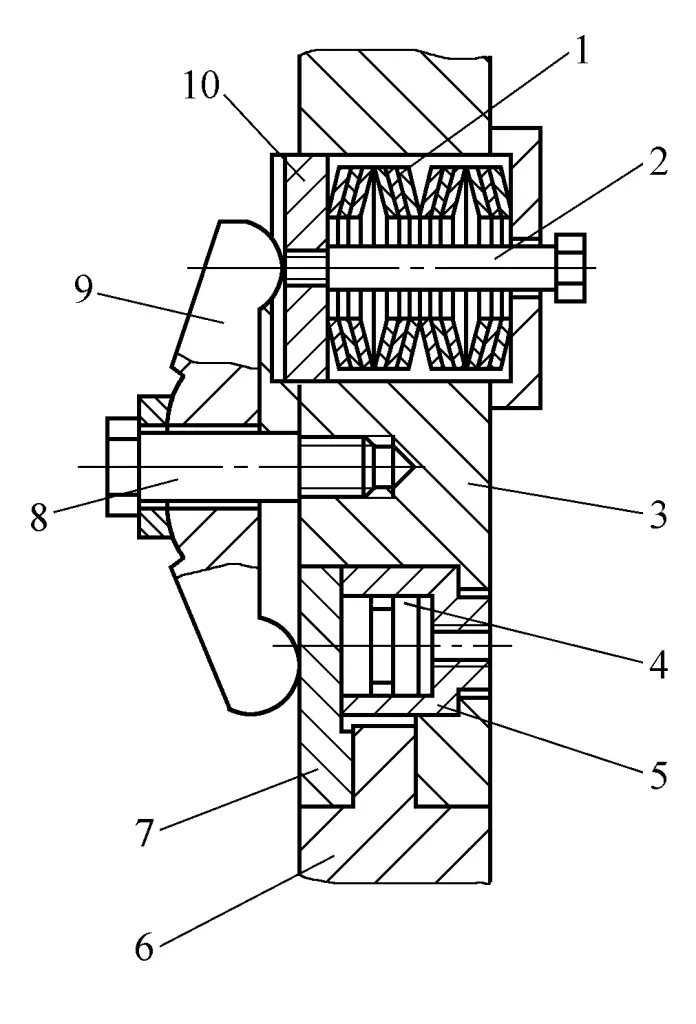

Ora viene adottato un meccanismo di bloccaggio rapido per il punzone, che utilizza molle a tazza attraverso una piastra di pressione per premere il punzone e, quando si cambia lo stampo, l'olio idraulico viene spinto nel cilindro per aprire la piastra di pressione, come illustrato nella Figura 13. Diversi gruppi di molle a tazza 1 sono distribuiti lungo l'intera lunghezza dello slittone e premono il punzone 6 sulla sede dello stampo 3 attraverso la leva oscillante 9 e la piastra di pressione 7. Poiché la leva 9 è fissata con una vite 8 attraverso una rondella sferica, la leva 9 può oscillare rispetto alla vite 8.

1 - molla a tazza

2 - vite

3 - base dello stampo

4 - pistone

5 - cilindro idraulico

6 - pugno

7 - piastra di pressione

8 - vite

9 - leva oscillante

10 - disco

L'estremità superiore della leva 9 si estende nella scanalatura del disco 10 per evitare che la leva 9 ruoti rispetto alla vite 8. L'estremità inferiore della leva 9 preme sul disco di pressione 7. Ciascuna serie di molle a tazza genera una pressione di 13,6 kN sulla superficie della piastra di pressione 7.

Per rilasciare il punzone, l'olio idraulico può essere spinto nella camera destra del cilindro idraulico 5 attraverso il tubo, e il pistone 4 spinge la piastra di pressione 7 a spostarsi verso sinistra, facendo oscillare la leva 9 e premendo le molle a tazza. Dopo la sostituzione del punzone, la camera destra del cilindro idraulico 5 scarica l'olio e le molle a tazza premono la leva 9 contro il punzone per fissarlo.

La Figura 14 mostra un altro tipo di meccanismo di bloccaggio rapido del punzone, in cui il punzone può essere bloccato riempiendo il tubo flessibile di bloccaggio 3 con olio idraulico. Per sostituire il punzone, si rilascia il bloccaggio idraulico, si apre il perno di sicurezza 13 e il punzone può essere rimosso, il che è molto comodo e veloce.

1 - Punzone

2 - Perno di serraggio

3 - Tubo di serraggio idraulico

4 - Coperchio laterale

5 - Portapunzoni

6 - Ingresso olio lubrificante

7- Diaframma

8- Camera idraulica

9- Coprire

10- Asta di spinta

11- Perno di bloccaggio

12- Arresto di profondità

13- Spilla di sicurezza

Inoltre, al di sopra di ogni punzone, è presente un cuscino idraulico, composto dalla camera idraulica 8 e dal diaframma 7. Le camere idrauliche sono interconnesse per tutta la loro lunghezza, in modo che il punzone possa pressurizzare uniformemente il pezzo per tutta la lunghezza del banco di lavoro. Durante la piegatura del pezzo, se la pressione sul punzone è troppo elevata, la spinta verso l'alto del diaframma 7 di 2 mm attraverso l'asta di spinta 10 provoca la fuoriuscita del perno di sicurezza 13, causando la rotazione dell'arresto di profondità 12, l'attivazione del finecorsa e l'invio di un segnale per il ritorno del martinetto.

Le larghezze dei punzoni segmentati variano per consentire combinazioni flessibili, come le combinazioni di punzoni dell'azienda Trumpf: due pezzi di 25 mm di larghezza e un pezzo ciascuno di 30 mm, 35 mm, 40 mm, 45 mm, 50 mm, per un totale di 250 mm come combinazione di base, con 100 mm su ciascuna estremità, e poi aggiungendo blocchi di estensione di 100 mm, 200 mm, 300 mm, 500 mm per formare combinazioni di dimensioni di lunghezza diverse.

4. Misura automatica dello spessore della lastra

La deviazione dello spessore della lamiera può causare variazioni dell'angolo di piegatura. Per questo motivo, la pressa piegatrice CNC dell'azienda tedesca Mengele è dotata di strumenti di misurazione dello spessore della lamiera di alta precisione. Prima della piegatura, lo scostamento effettivo dello spessore della lamiera rispetto a quello nominale viene immesso come parametro nel sistema CNC per correggere la profondità di entrata del punzone nella matrice.

Questo metodo è particolarmente adatto alle lamiere spesse con grandi deviazioni di spessore. Ad esempio, per una lastra di acciaio di 5 mm di spessore, quando si utilizza lo strumento di misurazione automatica dello spessore della lastra, la deviazione massima dell'angolo di piegatura è di 1°, mentre senza di esso la deviazione è di circa 6°.

La pressa piegatrice CNC dell'azienda svedese Pullmax è dotata di un sensore di spessore della piastra Sensomatic, che utilizza una testa di rilevamento fissata sullo stampo superiore per contattare direttamente la piastra e misurarne lo spessore. Questa misura viene inserita nel sistema CNC per correggere la corsa della slitta, modificando la profondità del punzone che entra nello stampo.

Gli esperimenti dimostrano che per un pezzo piegato con otto processi di piegatura e uno spessore di 5 mm, con angoli di piegatura di 90° e 135°, la deviazione dell'angolo di piegatura per le quattro curve senza misurazione dello spessore della piastra è di 4° a 90° e 5° a 135°. Per le undici curve con misurazione dello spessore della piastra, la deviazione dell'angolo di piegatura non supera 0,3°.

Misura automatica dell'angolo di flessione e compensazione del ritorno elastico

Le proprietà meccaniche dei materiali delle lastre possono spesso variare e questa differenza di proprietà meccaniche può causare cambiamenti nell'angolo di piegatura, influenzando così la precisione di piegatura. Ad esempio, quando si piega a 90°, i materiali più morbidi possono raggiungere un angolo di 91°, mentre quelli più duri possono arrivare solo a 89°, richiedendo quindi una correzione.

Anche le diverse proprietà meccaniche dei materiali delle piastre possono influire sul tasso di ritorno elastico e la regolazione del tasso di ritorno elastico richiede molto lavoro. Pertanto, la misurazione e la compensazione automatica dell'angolo di piegatura e del tasso di ritorno elastico sono molto importanti per migliorare la precisione dell'angolo di piegatura.

L'azienda belga LVD ha sviluppato un sistema di controllo adattivo per misurare automaticamente gli angoli di piegatura e il ritorno elastico. Quando il tastatore entra in contatto con il materiale della lastra e si muove con esso, invia continuamente informazioni sull'angolo di piegatura al sistema di controllo, per controllare la profondità dell'entrata del punzone. Per compensare il ritorno elastico, viene utilizzato un sistema di misurazione della forza di flessione.

Sul banco di lavoro sono installati sensori di deformazione. Quando la corsa di lavoro raggiunge il punto finale, la forza di piegatura diminuisce di 30% e il punzone si ritrae automaticamente per misurare nuovamente l'angolo di piegatura, calcolare la quantità di ritorno elastico e impostare una nuova profondità di pressatura per la ripressatura. Grazie a questo sistema adattivo, non è necessario effettuare piegature di prova e i tempi di regolazione si riducono notevolmente. Questo sistema è stato utilizzato sulle presse piegatrici della serie PPI e PPE dell'azienda ed è disponibile come accessorio opzionale.

Anche la pressa piegatrice CNC dell'azienda francese Promecam dispone di un dispositivo di misurazione automatica dell'angolo di piegatura simile. La sonda del sensore angolare ha una forma a V, è posizionata nel foro assiale della matrice e si adatta alla superficie di lavoro della matrice. Quando il materiale della lastra viene posizionato sulla matrice, anch'esso si appoggia alla superficie della sonda a V.

Quando lo stampo convesso si sposta verso il basso nello stampo concavo, il sensore genera uno spostamento corrispondente ed emette le relative informazioni attraverso il meccanismo di rilevamento dell'angolo. Dopo essere stato elaborato dal computer, il valore dell'angolo in tempo reale viene visualizzato sullo schermo. Quando lo spostamento corrisponde al valore impostato, il sistema CNC emette un comando per sospendere l'alimentazione di olio al cilindro idraulico, misura la variazione dell'angolo causata dal rimbalzo del materiale della piastra e la restituisce al sistema CNC per la compensazione.

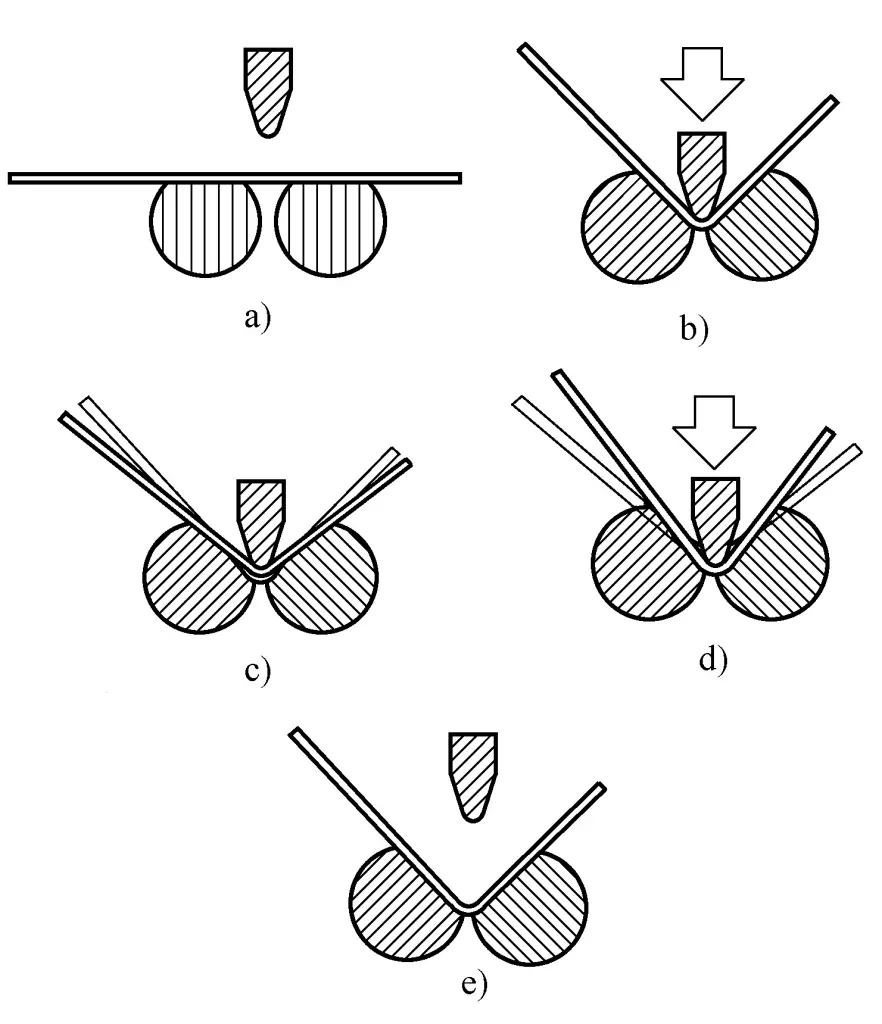

La pressa piegatrice per lamiera di tipo RT prodotta dalla società svizzera Beyeler adotta il nuovo processo di piegatura a stampo concavo rotante ROTAX, come mostrato nella Figura 15. Questo processo prevede la misurazione automatica degli angoli di piegatura e la compensazione del ritorno elastico. Per sostituire lo stampo concavo vengono utilizzati due lunghi rulli, ciascuno dei quali ha una superficie piana. Durante la piegatura, sotto la pressione dello stampo convesso, i due rulli ruotano nella base dello stampo per piegare la lamiera.

a) Inizio del processo di piegatura

b) Curvatura all'angolo programmato specificato

c) Misurare il valore del ritorno elastico

d) Correzione del valore del ritorno elastico

e) Fine del processo di piegatura

L'angolo di piegatura effettivo può essere misurato comodamente dall'angolo di rotazione dei rulli. Durante il processo di piegatura, i valori dell'angolo misurato vengono continuamente inseriti nel sistema CNC. I due cilindri idraulici di lavoro della pressa piegatrice della serie RT sono controllati ciascuno da una servovalvola, consentendo di raggiungere una precisione di 0,01 mm per quanto riguarda la profondità e il parallelismo dello stampo convesso con lo stampo concavo.

Entrambi i rulli lunghi sono costituiti da sezioni di rulli, ciascuna lunga 800 mm, e ogni sezione può misurare in modo indipendente l'angolo di piegatura e inviare tutti i dati al sistema di compensazione idraulica del banco di lavoro della pressa piegatrice, che è controllato da una propria servovalvola. In base agli angoli misurati, può agire immediatamente su una parte specifica del pezzo piegato per la correzione.

Per la misurazione del ritorno elastico, come mostrato nella Figura 15, quando la piegatura raggiunge l'angolo impostato (vedere Figura 15b), registrare il valore della pressione in questo momento. Il sistema CNC rilascia leggermente il martinetto, riducendo la pressione a 50% della pressione registrata in origine, e il martinetto si ferma (vedere Figura 15c). Quindi, misurare nuovamente l'angolo effettivo del pezzo piegato, ottenendo così la metà del valore del ritorno elastico. Il sistema CNC può calcolare la quantità di correzione in base a questo valore.

Quando si continua la piegatura, aggiungere questa quantità di correzione per ottenere infine un angolo di piegatura preciso. L'esecuzione della misurazione e della compensazione del ritorno elastico di cui sopra aumenta il tempo del ciclo di lavoro di circa 15%. Un altro vantaggio del processo di piegatura a stampo rotante è che lo stampo non graffia la piastra e non ne danneggia la superficie.

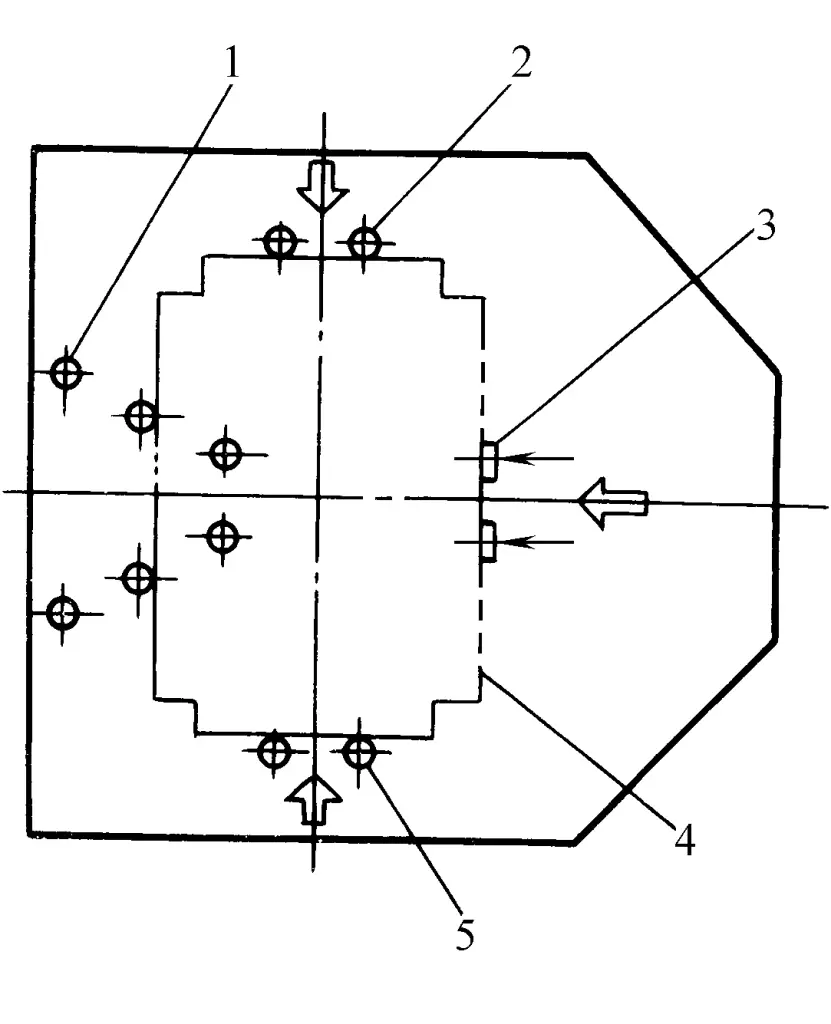

IV. Posizionamento del calibro posteriore e sistema CNC

Il posizionamento preciso della lamiera sulla pressa piegatrice è molto importante e si basa principalmente sul registro posteriore. Poiché il posizionamento deve essere modificato frequentemente nei vari processi di piegatura continua della lastra, il registro posteriore deve essere in grado non solo di posizionarsi con precisione, ma anche di cambiare il posizionamento molto rapidamente ogni volta.

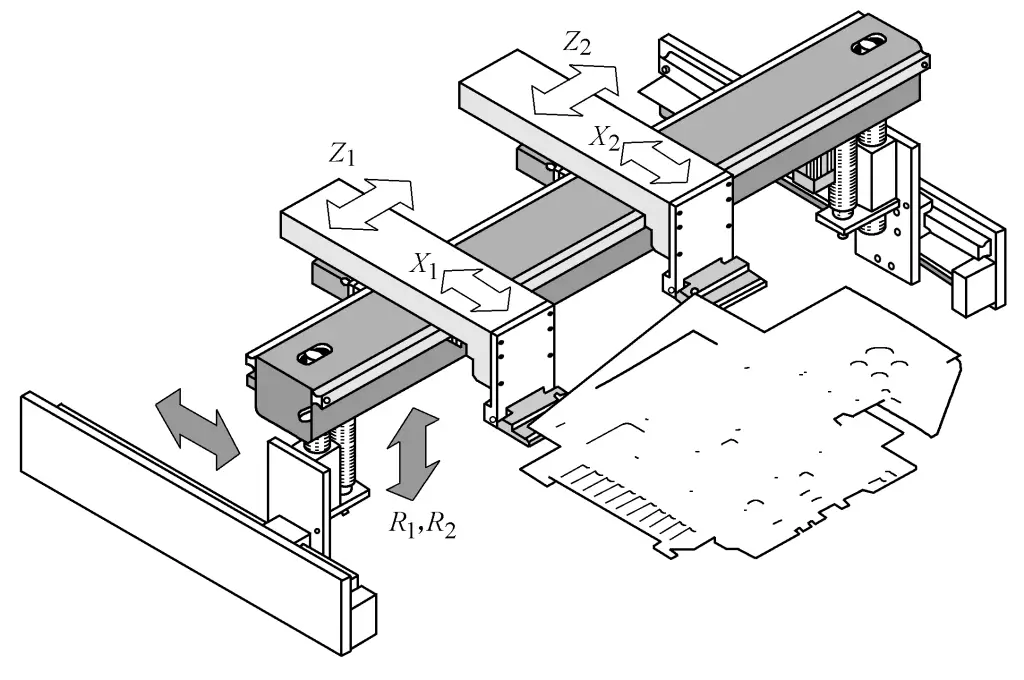

Il sistema di posizionamento del registro posteriore delle moderne presse piegatrici a controllo numerico utilizza generalmente servomotori digitali in c.a., trasmissione a vite a ricircolo di sfere di grande precisione e guide lineari. Il sistema di posizionamento del registro posteriore è dotato di sei assi CNC: anteriore e posteriore (X0, X1), sinistro e destro (Z2, Z3) e superiore e inferiore (R4, R5), come illustrato nella Figura 16. Questi sei assi CNC, più altri due che controllano la verticale delle presse piegatrici moderne, sono generalmente pilotati da motori AC digitali a vite a sfera di grande precisione. Questi sei assi CNC, più altri due assi CNC che controllano il movimento verticale di due cilindri di lavoro, Y1 e Y2, costituiscono quello che viene generalmente chiamato un CNC a otto assi.

Oggi sono disponibili in commercio sistemi CNC dedicati alle presse piegatrici; i più famosi sono il DA65W e il DA66W dell'azienda olandese Delem e il sistema DNC dell'azienda svizzera Cybelec, che in genere hanno da 3 a 8 assi CNC.

V. Supporto anteriore e robot

Durante il processo di piegatura della lamiera, la lamiera si deforma gradualmente con il progredire della piegatura. Se non viene supportata adeguatamente, il peso della lamiera causerà la deformazione delle parti piegate. In passato, il supporto era affidato agli operatori, il che comportava un notevole dispendio di manodopera e non era sicuro.

Le moderne presse piegatrici per lamiera utilizzano un supporto anteriore di follow-up che sostiene automaticamente la lamiera mentre si deforma durante la piegatura. Ne esistono due tipi:

1. Il tipo flottante è sostenuto da un cilindro sotto il supporto anteriore, che può sollevarsi quando la lamiera si deforma. La pressione dell'aria deve essere regolata in modo da sostenere solo la lamiera senza causare ulteriori deformazioni.

2. Nel tipo servo, la lamiera preme sul perno di sostegno del supporto anteriore. Quando la lamiera si solleva, il perno di supporto invia un segnale e il servomeccanismo idraulico controlla il sollevamento sincrono del supporto anteriore. L'utilizzo di robot appositamente progettati per afferrare e azionare automaticamente la lamiera è il più avanzato.

L'unità di piegatura automatica ASTRO100NT, prodotta dalla giapponese Amada Company, comprende un robot di piegatura a cinque assi, in grado di tenere la lamiera sulla pressa piegatrice per completare il processo di piegatura. Al variare della forma dei pezzi piegati, il robot di piegatura cambia continuamente la posizione di presa. Al termine di tutti i processi di piegatura, il robot di piegatura consegna i pezzi piegati al robot di carico e scarico, che impila ordinatamente i pezzi finiti sul rack dei prodotti.

Le presse piegatrici CNC prodotte da Jiangsu Jinfangyuan Company e Yangli Company possono essere equipaggiate con i robot di piegatura della tedesca Kuka. Kuka produce più di una dozzina di modelli di robot di piegatura, suddivisi nelle categorie carico leggero, carico medio, carico pesante e carico super pesante.

Il robot è dotato del software di piegatura Bend Tech Pro, che può generare un elenco di processi e utensili in stile Windows offline mentre la produzione è in corso. La gamma di carico dei robot di piegatura Kuka va da 16 kg a 210 kg. Può non solo eseguire lavori di piegatura, ma anche cambiare gli stampi e può essere utilizzato per taglio lasercarico e scarico e accatastamento.

VI. Tipi e parametri tecnici delle presse piegatrici

Il codice del modello delle presse piegatrici domestiche, come W67Y-63/2500, significa:

- W - codice del freno a piastra.

- 67 - una pressa piegatrice generale, 68 rappresenta una piegatrice di piastre tosatura e 69 rappresenta una pressa piegatrice a tre punti.

- Y - trasmissione idraulica, mentre K indica il controllo numerico.

- 63 - la forza nominale della pressa piegatrice è di 630kN.

- 2500 - la lunghezza del piano di lavoro è di 2500 mm.

Alcuni produttori usano lettere inglesi maiuscole dopo la W per indicare tipi diversi, come WC, WB, WE, WMZ, WX, ecc. Se prima del modello viene aggiunto un numero n, indica n macchine collegate tra loro, ad esempio 2-W67Y-500/6000 rappresenta 2 presse piegatrici con una forza nominale di 5000kN e una lunghezza del piano di lavoro di 6000mm collegate tra loro.

VII. Macchina per la piegatura dei bordi

La caratteristica di funzionamento della piegatrice per bordi è che la lamiera viene bloccata dagli stampi di pressatura superiori e inferiori, con la sola parte da piegare che fuoriesce dalla parte anteriore della lamiera, e la piegatura viene effettuata dalla trave di piegatura. Viene utilizzata principalmente in vari settori industriali per la produzione di scatole, armadi e scatole in lamiera sottile, ecc.

Il diagramma schematico della struttura della macchina per la piegatura dei bordi è riportato nella Figura 19. Il telaio è composto da due colonne laterali 1, la lamiera da piegare viene posizionata sulla traversa fissa 3, la traversa mobile 2 si muove dall'alto verso il basso per pressare la lamiera, quindi la trave di piegatura 4 ruota in senso orario per piegare il bordo della lamiera che si estende all'esterno dello stampo delle travi mobili e fisse in un arco di cerchio uguale all'angolo dello stampo. Al termine della piegatura, la trave di piegatura 4 ruota in senso antiorario per tornare alla sua posizione originale, la traversa mobile si solleva e rilascia il pezzo.

A 1 colonna

2-Traversa mobile

3 - Traversa fissa

Trave pieghevole a 4 elementi

La trasmissione della piegatrice è di due tipi: idraulica e meccanica. I parametri tecnici della piegatrice prodotta da Xinzhou Forging Press Machine Tool Company sono riportati nella Tabella 3.

Tabella 3 Parametri tecnici della piegatrice serie W62

| Modello W62 | Dimensioni della piastra (spessore × larghezza) /mm | Lunghezza minima di piegatura al massimo spessore /mm | Raggio di curvatura minimo al massimo spessore /mm | Corsa del fascio superiore /mm | Potenza del motore/kW | Peso /t | Dimensioni esterne (lunghezza × larghezza × altezza)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Piegatrice a quattro lati

La piegatrice a quattro lati è stata sviluppata nel 1977 dall'azienda italiana Salvagnini come un nuovo tipo di apparecchiatura per la piegatura della lamiera, rendendola il dispositivo ideale per la lavorazione di parti di pannello a forma di scatola. Da allora, vari tipi di piegatrici su quattro lati sono stati sviluppati da paesi di tutto il mondo e sono ampiamente utilizzati in vari reparti di produzione.

1. Principio di funzionamento

Come mostrato nella Figura 20, il cilindro idraulico aziona lo stampo di pressatura superiore 2 per spostarsi verticalmente verso il basso, premendo la lamiera sullo stampo di pressatura inferiore 1, con solo l'estremità anteriore della lamiera che fuoriesce per il pezzo da piegare. Sia lo stampo di piegatura superiore 4 che lo stampo di piegatura inferiore 5 sono installati sulla base dello stampo a C 3, anch'essa azionata da un cilindro idraulico per muoversi verticalmente verso l'alto e verso il basso.

1-Stampo di pressatura inferiore

2-Stampo di pressatura superiore

Base dello stampo a forma di 3 C

4-Stampo pieghevole superiore

5-Stampo pieghevole inferiore

Quando si muove verso il basso, lo stampo di piegatura superiore piega la lastra verso il basso, come mostrato nelle Figure a e b, mentre muovendosi verso l'alto, lo stampo di piegatura inferiore piega la lastra verso l'alto, come mostrato nella Figura c.

Inoltre, il portastampo a forma di C può anche muoversi a destra e a sinistra. Dopo che gli stampi di piegatura superiore e inferiore hanno piegato la lastra a un certo angolo, il portastampo a forma di C si sposta orizzontalmente verso destra, piegando ulteriormente la lastra a un angolo più acuto. Poiché la lastra stessa rimane ferma sul piano orizzontale durante il processo di piegatura, si elimina il complesso movimento della lastra nelle presse piegatrici generali, ottenendo una maggiore precisione di piegatura e facilitando le operazioni automatizzate.

2. Panoramica strutturale

La piegatrice a quattro lati è composta da un meccanismo di piegatura bidirezionale, un piano di lavoro di posizionamento, una macchina operativa, un dispositivo di carico e scarico, un sistema CNC e un sistema di controllo elettrico.

La lastra da piegare è solitamente dotata di tacche ai quattro angoli. Quando una ventosa a vuoto consegna una singola lastra al binario del dispositivo di carico, un nastro trasportatore magnetico trasporta la lastra al tavolo di lavoro per il posizionamento. Dopo il posizionamento e il bloccaggio, la macchina operatrice trasporta la lastra bloccata al meccanismo di piegatura bidirezionale per piegarla secondo le istruzioni.

Per le lastre rettangolari, di solito i lati corti vengono piegati per primi. Ad ogni piega, la macchina operatrice fa avanzare la lastra di una determinata distanza. Dopo aver completato tutte le operazioni di piegatura del primo lato corto, la macchina operatrice si ritrae con la lastra e un meccanismo rotante fa ruotare la lastra di 180° intorno all'asse dell'asta della pressa sul piano orizzontale per iniziare la piegatura del secondo lato corto. Successivamente, ruota in sequenza per completare la piegatura dei due lati lunghi.

3. Meccanismo di flessione bidirezionale

Come mostrato nella Figura 21, l'asta di piegatura 1 è azionata da due cilindri idraulici 7 sospesi dalla parte posteriore e oscilla verso l'alto e verso il basso attorno all'albero eccentrico 9 sul retro. Quando oscilla verso l'alto, lo stampo di piegatura inferiore 2 piega la lastra verso l'alto, mentre quando oscilla verso il basso, lo stampo di piegatura superiore 6 piega la lastra verso il basso. L'angolo massimo di piegatura verso l'alto e verso il basso non supera generalmente gli 85°. Se è necessario un angolo di piegatura maggiore, il cilindro idraulico 8 spinge la cremagliera per far ruotare l'ingranaggio 10 sull'albero eccentrico 9, facendo ruotare l'albero eccentrico 9 e facendo avanzare l'asta di piegatura 1 per la piegatura orizzontale per aumentare l'angolo di piegatura.

Bordo a 1 piega ariete

Stampo per bordi a 2 pieghe

Stampo a 3 pressioni

Metallo a 4 lastre

Stampo a 5 piani

Stampo con bordo a 6 pieghe

7, 8-Cilindro idraulico

Albero 9-eccentrico

10 marce

I due cilindri idraulici 7 sono controllati ciascuno da una valvola proporzionale di controllo della velocità e utilizzano una griglia per rilevare lo spostamento dello stelo del pistone, formando un sistema di controllo ad anello chiuso per ottenere il movimento sincrono dei due cilindri idraulici e il controllo della posizione del punto finale della corsa. Sotto il cilindro idraulico 8 è presente un fermo meccanico, che viene regolato da un servomotore in base alle istruzioni del programma, controllando così con precisione la corsa dello stelo del cilindro idraulico 8 e lo spostamento orizzontale dello stampo del bordo di piega, per garantire la precisione finale dell'angolo di piegatura.

4. Meccanismo di posizionamento

Come mostrato nella Figura 22, la macchina operatrice spinge in avanti la lamiera 4 con il blocco di arresto posteriore 3 montato su di essa, fino a quando non va a sbattere contro il blocco di arresto anteriore 1 (ci sono tre serie di blocchi di arresto anteriori, una serie può essere scelta in base alle dimensioni della lamiera 4), completando il posizionamento della lamiera in direzione anteriore e posteriore. Il blocco di arresto destro 2 e il blocco di arresto sinistro 5 sono azionati da un servomotore attraverso una vite a ricircolo di sfere e si muovono verso il centro, per completare il posizionamento della lamiera in direzione sinistra e destra.

1 - Blocco di arresto anteriore

2 - Blocco di arresto destro

3 - Blocco di arresto posteriore

4 - Lamiera

5 - Blocco di arresto sinistro

5. Macchina operativa

Il disco di bloccaggio della macchina operatrice è azionato da un cilindro idraulico che blocca la lamiera sulla piattaforma girevole. Il meccanismo di rotazione è azionato da un servomotore attraverso una cinghia dentata e una coppia di ingranaggi a vite senza fine, che fanno ruotare la piattaforma girevole. Sull'asse della piattaforma girevole è installato un encoder fotoelettrico ad alto impulso, che costituisce un sistema di controllo ad anello chiuso, con un errore di precisione di rotazione non superiore a 0,02°.

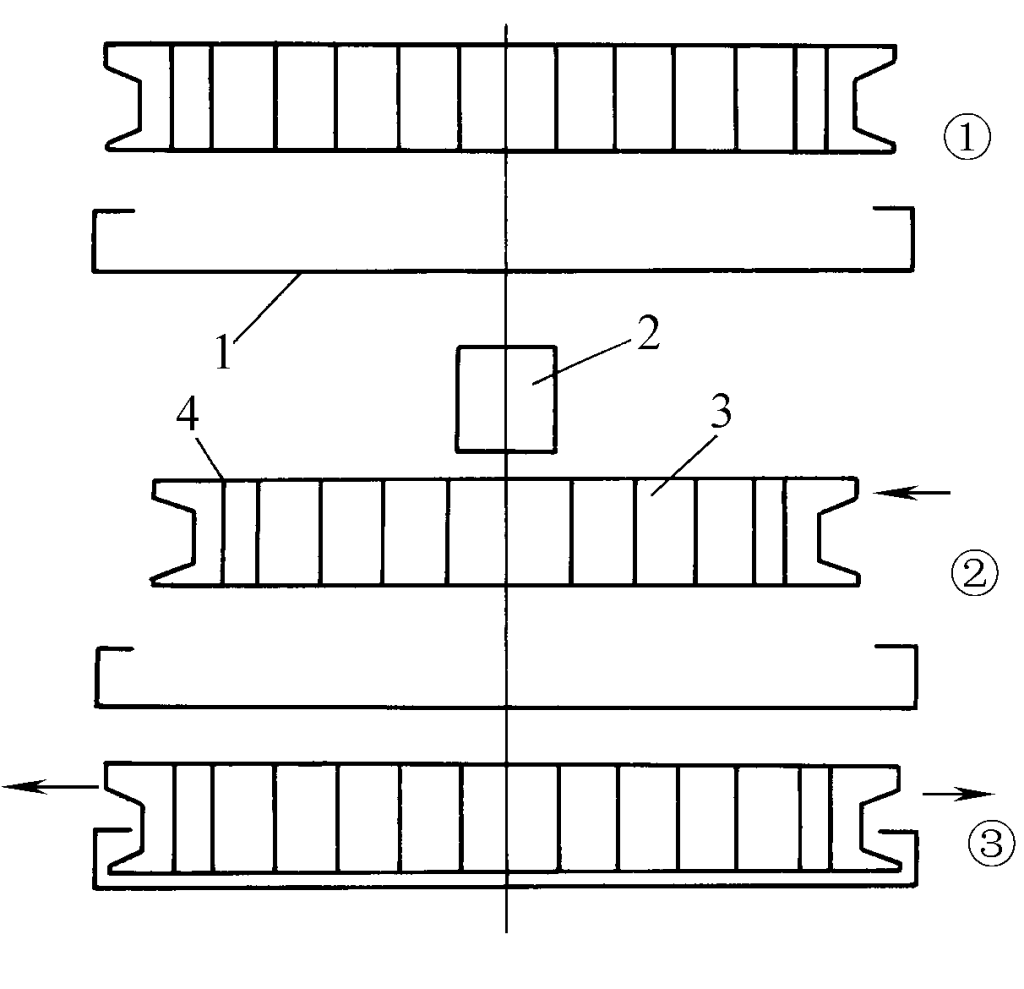

6. Stampo di compressione scalabile

Come illustrato nella Figura 23, per la piegatura è necessario premere l'intera lunghezza della lastra con lo stampo di compressione superiore. Per adattarsi a fogli di lunghezza diversa, lo stampo di compressione superiore è costituito da più moduli di lunghezza diversa. Il modulo centrale 2 è collegato al cilindro idraulico verticale soprastante e può essere sollevato verso l'alto. Su entrambi i lati sono presenti diversi moduli intermedi di lunghezza diversa e un modulo d'angolo a ciascuna estremità.

1 pezzo

Modulo a 2 centri

Modulo a 3 lati

Modulo a 4 angoli

Quando il pezzo a forma di scatola ha formato una flangia verso l'interno, per rimuovere il modulo di compressione superiore, il modulo centrale può essere prima sollevato verso l'alto con il cilindro idraulico, quindi i due moduli laterali vengono spinti dai due cilindri idraulici orizzontali su entrambi i lati, facendo spostare i moduli intermedi e i moduli angolari verso il centro. Ciò consente una facile rimozione e un processo inverso per l'installazione, in modo che la lunghezza totale dello stampo di compressione assemblato corrisponda alla lunghezza del pezzo del pannello a forma di scatola.

7. Principali parametri tecnici

I principali parametri tecnici della pressa piegatrice a quattro lati di tipo W63K-2×2000 sono i seguenti:

- Spessore della lastra: 0,5~2 mm.

- Dimensione massima del foglio bianco: 1200mm×2000mm.

- Angolo di piegatura: 5°~120°.

- Raggio minimo di curvatura: 1 mm.

- Altezza minima del bordo di piegatura: 12 mm.

- Altezza massima del bordo del pezzo: 160 mm.

- Numero massimo di pieghe per lato della lastra: 5.

- Numero di assi di controllo nel sistema CNC: 7.

Caratteristiche della pressa piegatrice a quattro lati

(1) Il vantaggio principale è che la lamiera non deve essere manipolata durante il processo di piegatura, migliorando notevolmente la produttività e il livello di automazione.

(2) Non è necessario cambiare gli stampi di piegatura superiori e inferiori. In questo modo si risparmiano i tempi di sostituzione degli stampi e si elimina la necessità di stampi multipli.

(3) Per le lamiere già punzonate, il posizionamento avviene utilizzando il taglio della lamiera, completando la piegatura su più lati in un unico posizionamento, eliminando l'errore di posizionamento accumulato causato da riposizionamenti multipli e ottenendo un'elevata precisione di piegatura.

(4) Progettazione strutturale avanzata, con compensazione dinamica dell'utensile, precisione dell'angolo di ±30′ e parallelismo dei due lati opposti dopo la piegatura di ±0,1 mm/m.

(5) Durante la lavorazione, l'alimentazione e la rotazione della lamiera avvengono in modo continuo e automatico, pertanto il tempo di lavorazione è molto più breve rispetto ad altri centri di piegatura, soprattutto per i pezzi a forma di scatola.

(6) Forti capacità software, in grado di completare la programmazione automatica della pressa e la generazione automatica del programma di piegatura, riducendo significativamente il lavoro di preparazione.

(7) Grazie ai diversi meccanismi di piegatura, è in grado di completare processi di piegatura che altri centri di piegatura non possono eseguire, consentendo così una progettazione strutturale del prodotto più semplificata e razionale.

Il modello P4-2516 multi-side piegatrice di pannelli per lamiere, presentato da Salvagnini nel 2005, è particolarmente adatto alla produzione di piccoli lotti multivariati. Quando si cambia pezzo, non è necessario cambiare stampo, con tempi di piegatura ridotti ed elevata efficienza.

Ad esempio, la piegatura di un pezzo con 4 pieghe positive a 90° richiede solo 28 secondi; la piegatura di un pezzo complesso con 2 pieghe positive a 90°, 8 pieghe negative a 90° e 4 pieghe positive a 45° richiede solo 44 secondi. La larghezza massima di lavorazione della lamiera è di 1500 mm, la lunghezza massima è di 2695 mm, la lunghezza diagonale massima è di 2800 mm e lo spessore massimo è di 2,5 mm (acciaio al carbonio), 2,0 mm (acciaio inox) e 3,0 mm (alluminio): la lunghezza massima di piegatura del pezzo finito è di 2500 mm e l'altezza massima di piegatura è di 165 mm. Dispone di una funzione di autocorrezione, in grado di calcolare automaticamente il valore di correzione in base al materiale, allo spessore e all'angolo delle diverse lamiere.

IX. Dispositivo di piegatura automatica

L'unità di piegatura della lamiera a controllo numerico non presidiata, combinata con una pressa piegatrice a controllo numerico, forma un insieme integrato che sostituisce il lavoro manuale continuo e ininterrotto, facile da programmare, particolarmente adatto alla lavorazione di lotti medi e piccoli di pezzi di piccole dimensioni. Il dispositivo ha una buona rigidità, un'elevata precisione e una semplice installazione e regolazione.

Il robot di piegatura può afferrare e lavorare automaticamente la lamiera, piegare e impilare automaticamente i pezzi piegati. Il sistema di controllo utilizza una funzione di apprendimento, eliminando la necessità di una programmazione complessa.

Il dispositivo automatico TruBend Cell5000 prodotto da Trumpf, con il suo BendMaster per il carico e lo scarico dei pezzi da piegare, può sollevare gli operatori da molti compiti gravosi, soprattutto quando si maneggiano pezzi di grandi dimensioni fino a 100 kg di peso, con la maggior parte del lavoro completato dalla macchina. La TruBend Cell7000 è adatta alla piegatura automatica di pezzi di piccole dimensioni in forma compatta, soprattutto grazie al suo leggero sistema di registro posteriore e al moderno design dell'azionamento idraulico, che la rendono l'unità di piegatura più veloce tra i prodotti simili.

Un sistema di misurazione laser dell'angolo in linea nelle presse piegatrici, che utilizza un raggio laser per rilevare l'angolo di piegatura in tempo reale, per garantire effetti di piegatura precisi, come mostrato nella Figura 24.