I. Conoscenza di base del processo

1. Principi e funzioni dello scraping

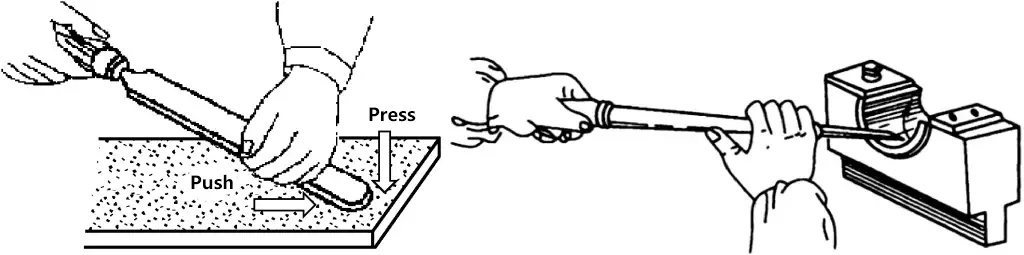

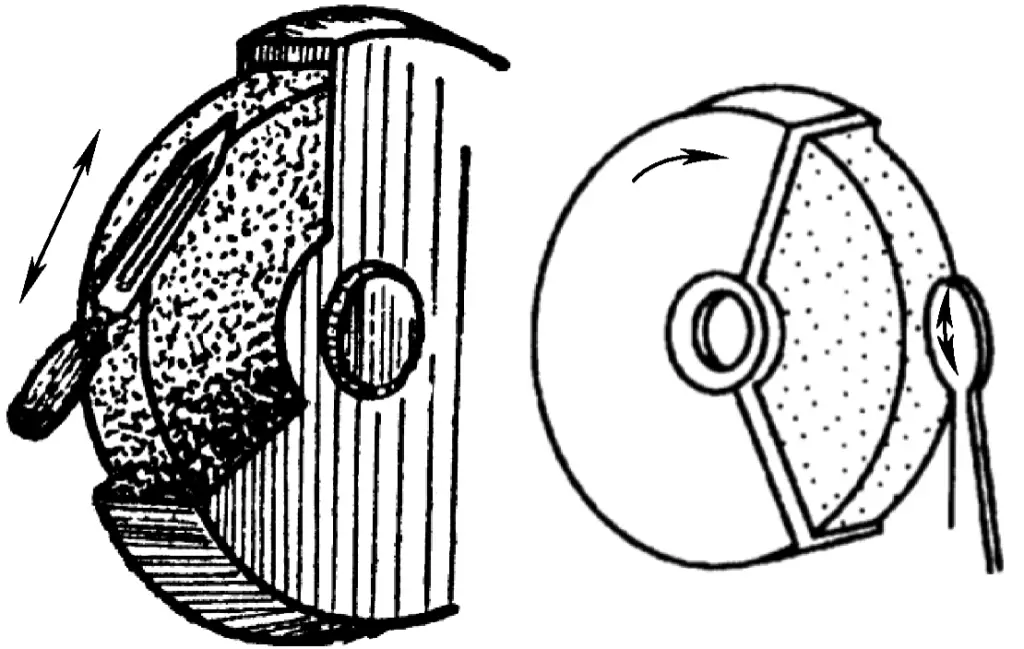

Come mostrato nella Figura 1, la raschiatura è l'operazione che consiste nell'utilizzare un raschietto per rimuovere uno strato molto sottile di metallo dalla superficie di un pezzo per migliorare ulteriormente la precisione della superficie lavorata.

Il metodo di base della raschiatura è la raschiatura reciproca, che prevede l'utilizzo di utensili o pezzi standard che corrispondono alla superficie raschiata per mostrare le posizioni e le distribuzioni degli strati metallici superiori sulla superficie lavorata. L'operatore applica una pressione e una forza di spinta sul raschiatore per rimuovere questi strati metallici superiori, perfezionando continuamente la raschiatura reciproca fino a raggiungere la precisione di lavorazione richiesta.

La raschiatura è generalmente suddivisa in tre fasi: raschiatura grossolana, raschiatura fine e raschiatura di precisione. Per ottenere la precisione di lavorazione richiesta, spesso si procede a ripetute raschiature e affinamenti reciproci. Grazie alla raschiatura, la precisione della forma, la precisione della posizione e la precisione di contatto delle superfici lavorate vengono ulteriormente migliorate, la rugosità della superficie viene ridotta e le prestazioni di ritenzione dell'olio e di tenuta dell'assemblaggio vengono notevolmente migliorate.

2. Strumenti di scraping

(1) Sviluppatore

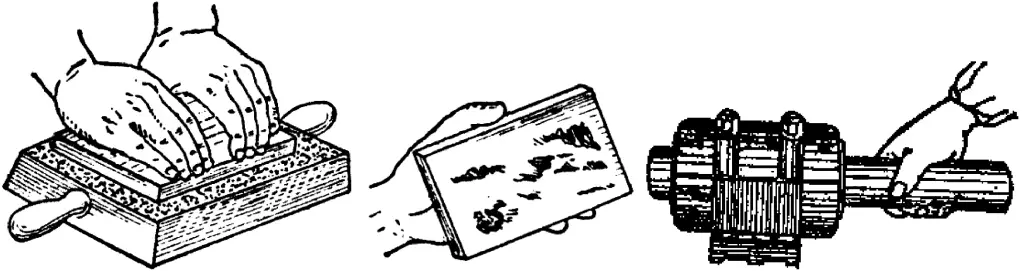

Prima della raschiatura reciproca, per capire le dimensioni e la posizione degli errori del pezzo, è necessario applicare uno strato sottile e uniforme di vernice colorata sulla superficie da raschiare. Attraverso la raschiatura reciproca, le aree in rilievo vengono evidenziate, come illustrato nella Figura 2, e quindi rimosse con un raschietto.

Gli sviluppatori più comuni sono la polvere di piombo rosso e il blu di Prussia. La polvere di piombo rosso viene mescolata con olio per macchine e sego. Questo sviluppatore non riflette la luce, mostra chiaramente le macchie, è poco costoso e viene ampiamente utilizzato su parti in ghisa e acciaio. L'olio blu di Prussia si ottiene mescolando la polvere di blu di Prussia con olio di ricino e olio per macchine. Appare di un blu intenso con piccole macchie chiare, il che lo rende ideale per la raschiatura di precisione e per le parti metalliche non ferrose.

(2) Strumenti comuni di raschiatura, lappatura e ispezione

(Vedi Tabella 1)

Tabella 1: Strumenti comuni di raschiatura, lappatura e ispezione

| Nome | Illustrazione | Funzione | |

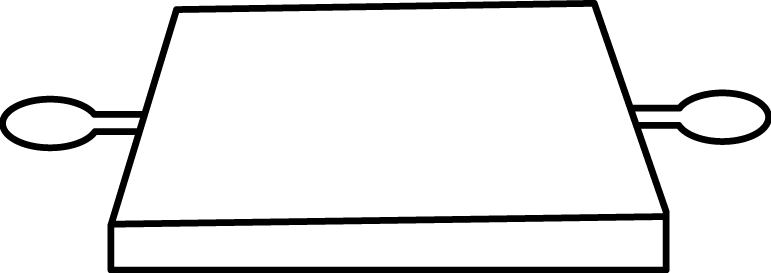

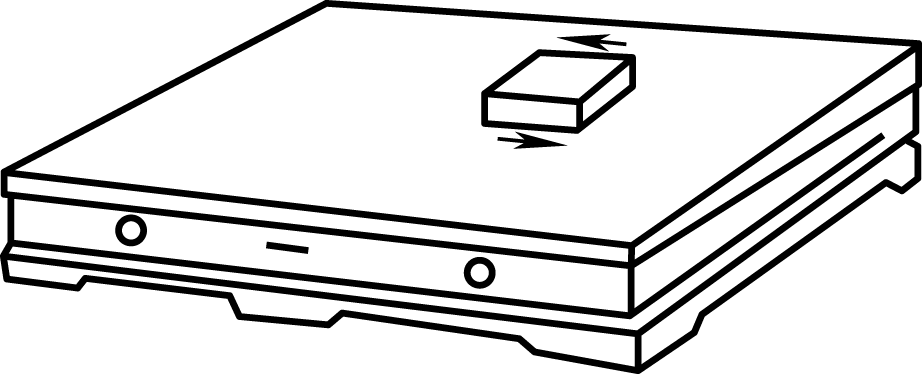

| Strumenti di raschiatura e ispezione | Piastra piatta standard |  | Utilizzato principalmente come strumento di lappatura di riferimento per le superfici piane durante la raschiatura; sono comunemente utilizzate le piastre piane di grado 0 e 1. |

| Utilizzato come strumento di lappatura di riferimento per la raschiatura | ||

| Per il controllo della planarità | ||

| Ponte Dritto |  | Utilizzato come strumento di lappatura di riferimento per la colorazione dei punti durante la raschiatura di piani lunghi e stretti | |

| Spigolo dritto a forma di I |  | 1) Utilizzato come strumento di lappatura di riferimento per la colorazione dei punti durante la raschiatura di piani lunghi e stretti; 2) Per controllare la rettilineità di guide lunghe e strette | |

| Angolo di rettilineità |  | Utilizzato come strumento di lappatura di riferimento per la colorazione dei punti durante la raschiatura di piani lunghi e stretti angolati (ad esempio, a coda di rondine). | |

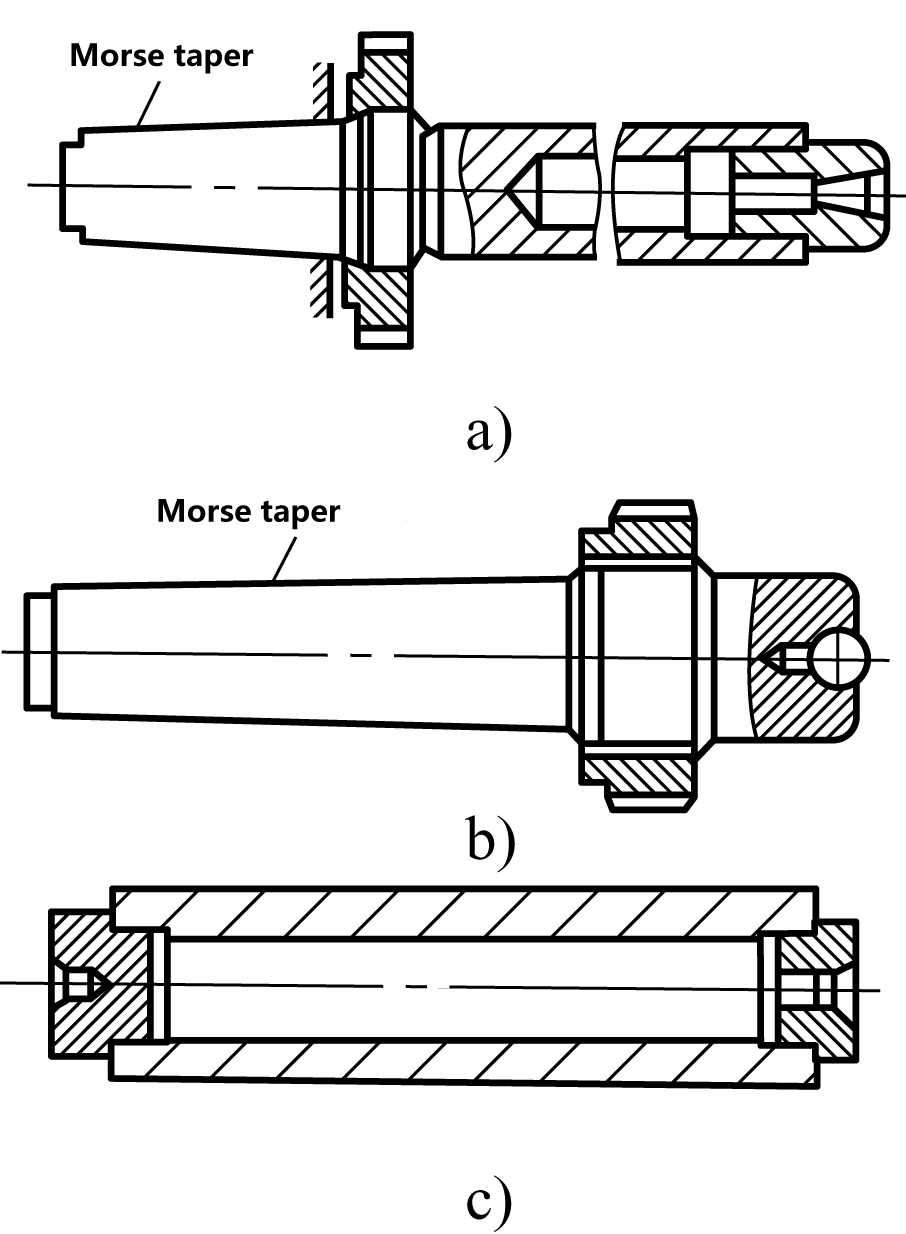

| Asta di ispezione |  | Utilizzato principalmente per ispezionare il runout radiale, il movimento assiale, la coassialità e il parallelismo dei manicotti dei mandrini delle macchine utensili e di altri componenti. | |

(3) Raschietto

1) Raschietto piatto

① Tipi di raschietti piatti

I comuni raschiatori piatti sono costituiti da raschiatori integrali o da raschiatori a testa intarsiata. I raschiatori integrali sono tipicamente realizzati in acciaio legato per utensili (come il 9SiCr) o in acciaio per molle, con la lama anteriore temprata. I raschiatori a testa intarsiata hanno punte di carburo intarsiate all'estremità anteriore del corpo del raschiatore.

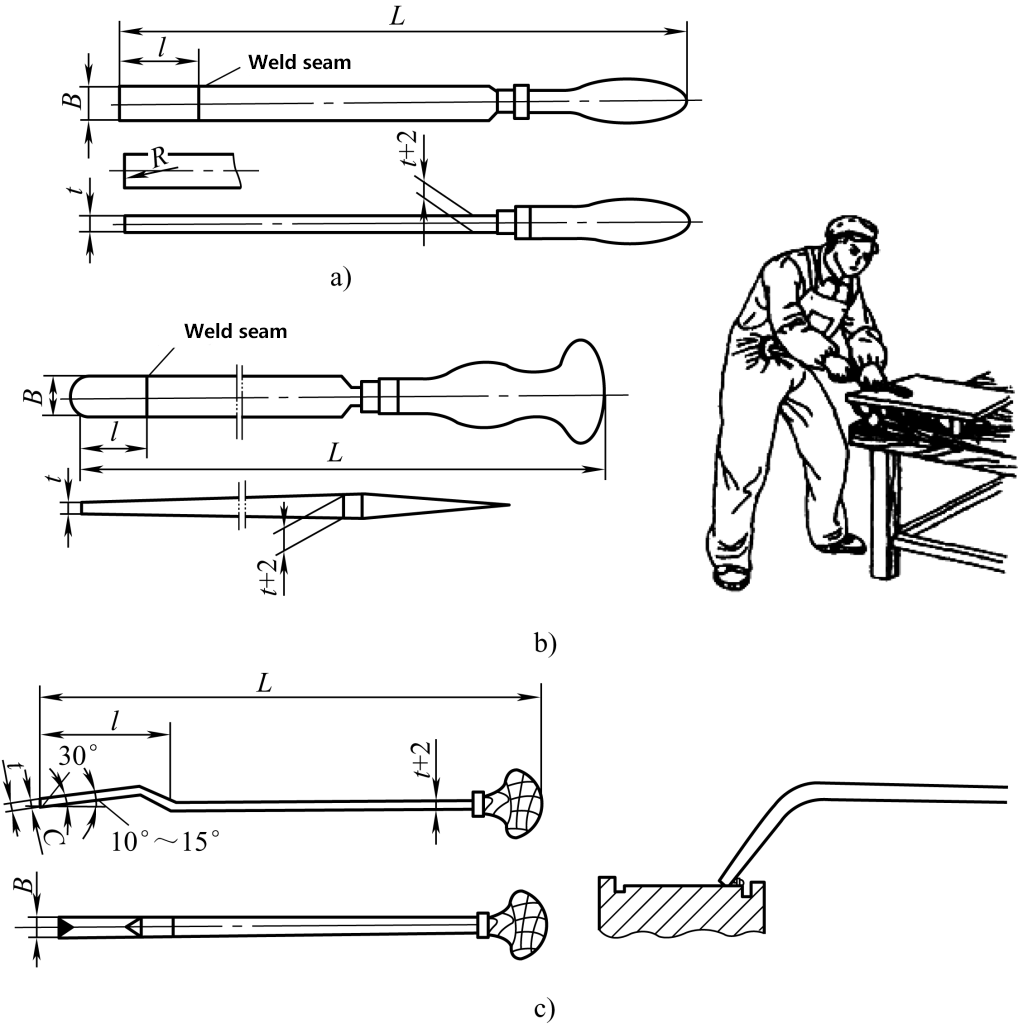

Come illustrato nella Figura 3, i raschietti piatti comunemente utilizzati possono essere suddivisi per forma in raschietti piatti a spinta manuale, raschietti piatti a cavalletto e raschietti piatti a testa piegata.

a) Raschietto piatto a spinta manuale

b) Raschietto piatto a cavalletto

c) Raschietto piatto a testa piegata e raschietto a gradino

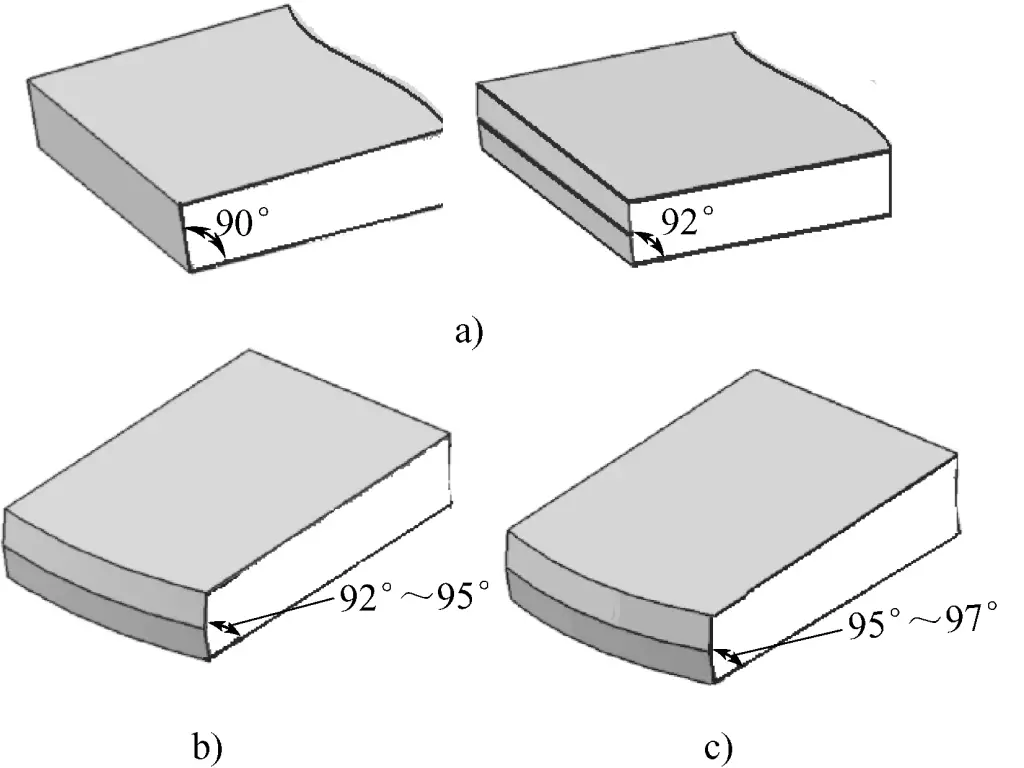

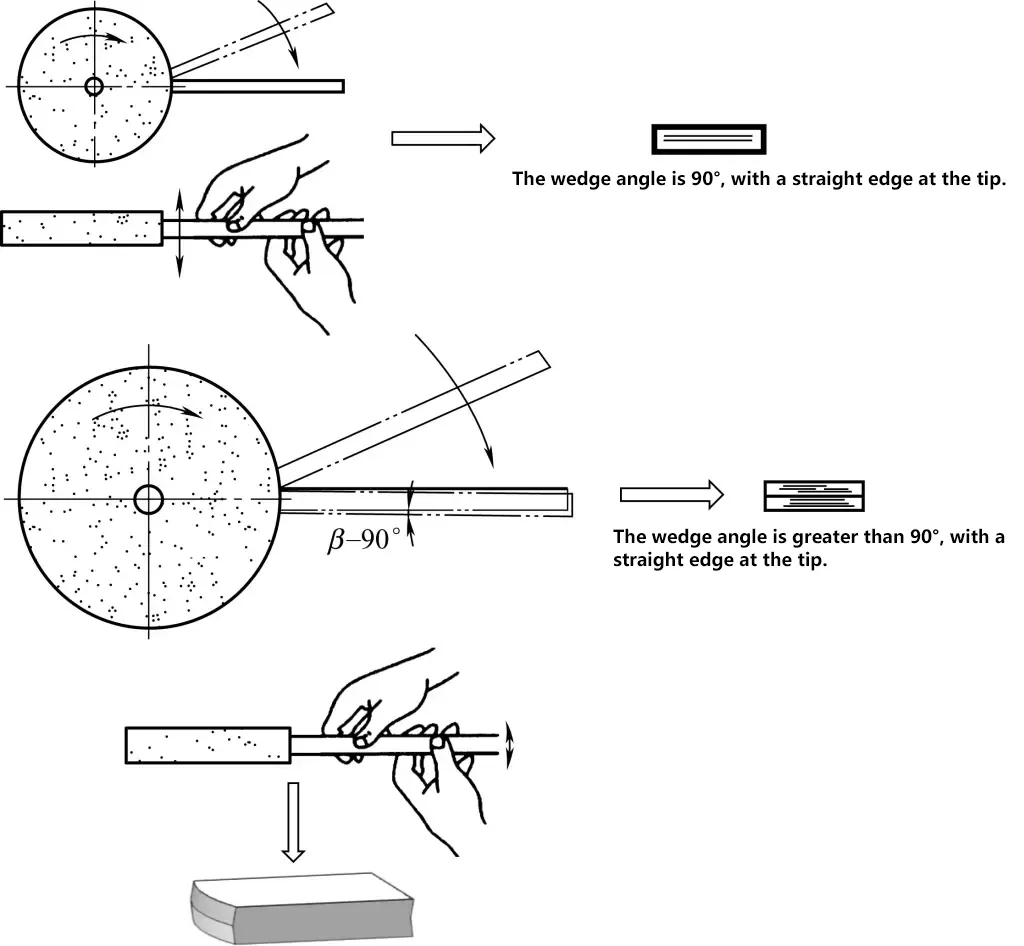

② Forma e angolo del cuneo della testa di taglio del raschietto per piani

La forma e l'angolo di inclinazione della testa di taglio del raschiatore piano sono mostrati nella Figura 4.

a) Angolo di incastro del raschietto per piani grezzi

b) Angolo di incastro del raschietto per piano fine

c) Angolo di incastro del raschiatore piano di precisione

- Come mostrato nella Figura 4a, l'angolo di incastro del raschiatore piano grezzo (l'angolo tra le facce anteriore e posteriore del raschiatore) è di 90°-92° e il bordo di taglio è diritto.

- Come mostrato nella Figura 4b, l'angolo di incastro del raschietto per piani fini è generalmente di circa 95° e il tagliente ha un leggero arco.

- Come mostrato nella Figura 4c, l'angolo di incastro del raschietto piano di precisione è generalmente di circa 97° e la curvatura dell'arco del tagliente è maggiore di quella del raschietto fine.

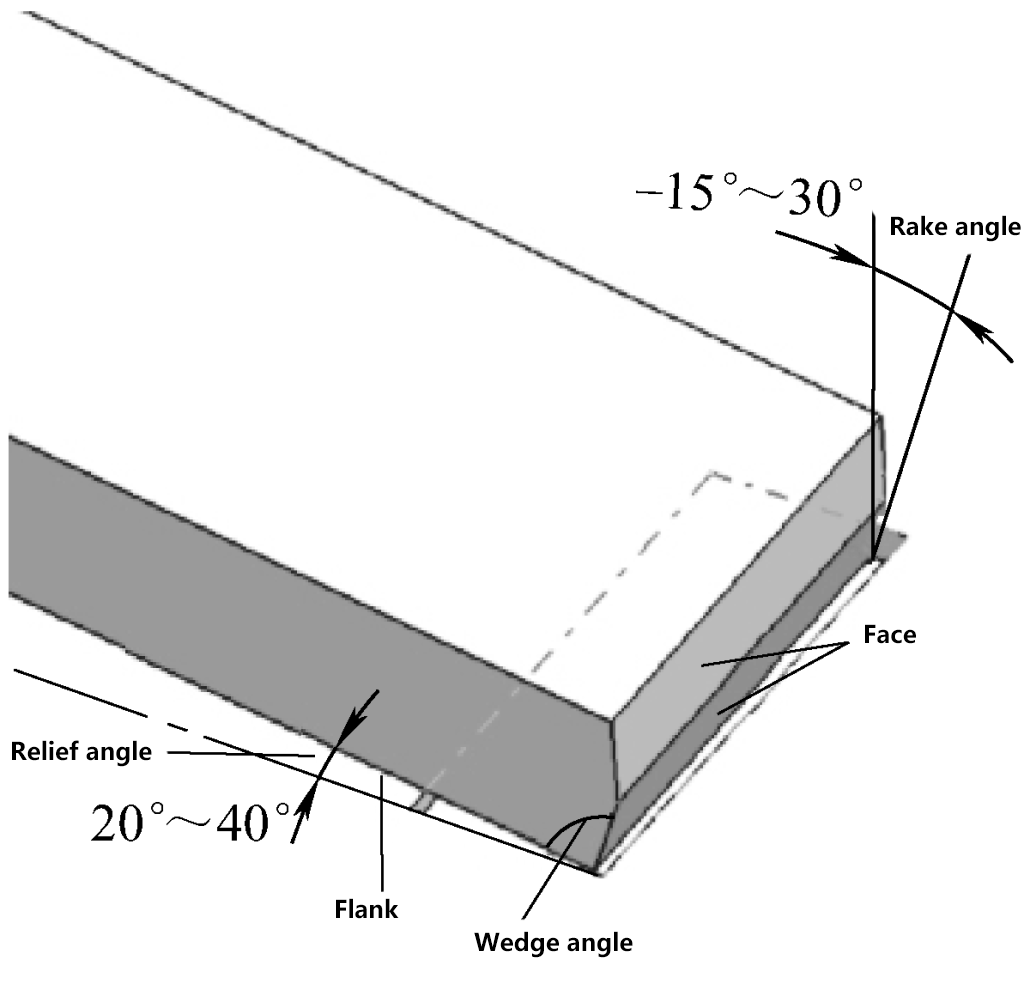

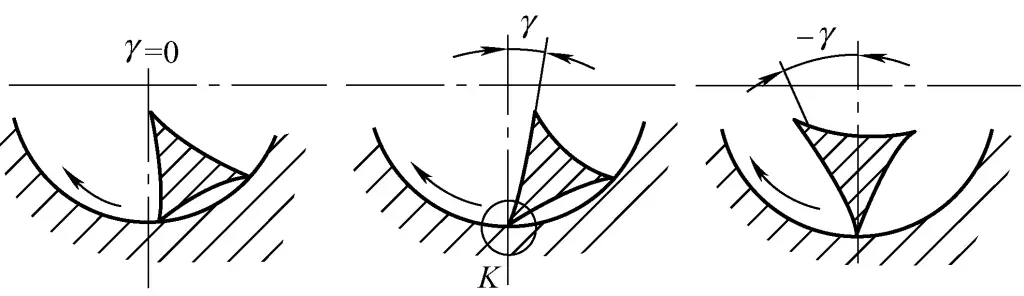

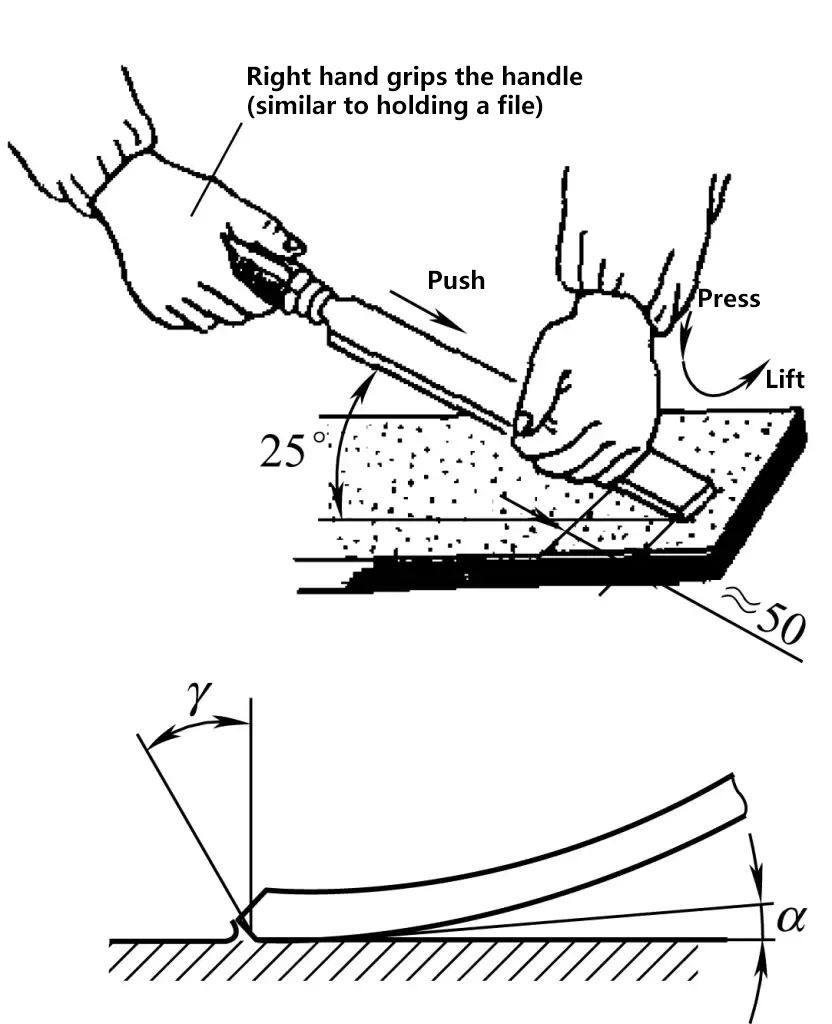

③ Angolo di taglio del raschiatore piano

Come mostrato nella Figura 5, durante il processo di raschiatura, l'angolo di spoglia γ varia generalmente tra -15° e 35°, mentre l'angolo di spoglia α varia generalmente tra 20° e 40°. A causa dell'angolo di spoglia ridotto, il raschiatore esercita un effetto di spinta e lucidatura sulla superficie del pezzo, riducendo così il valore della rugosità superficiale della superficie lavorata.

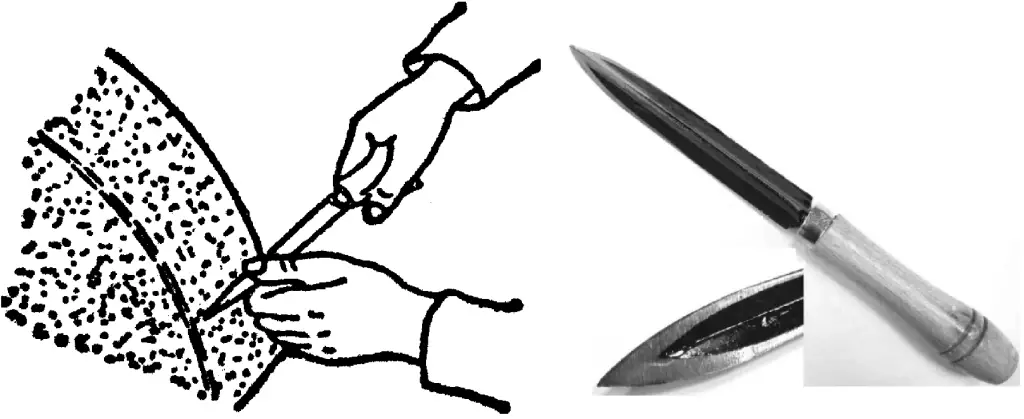

2) Raschietto per superfici curve

I raschietti per superfici curve sono utilizzati principalmente per raschiare le superfici curve interne, come vari tipi di cuscinetti scorrevoli. A volte vengono utilizzati anche per raschiare le bave all'interno dei fori.

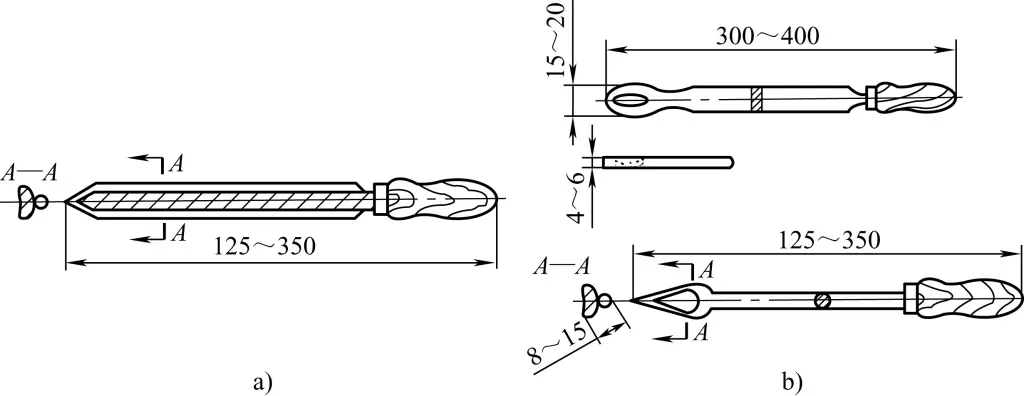

① Tipi di raschietti per superfici curve

Raschietti triangolari e raschietti a testa di serpente. I raschiatori triangolari e i raschiatori a testa di serpente sono utilizzati principalmente per raschiare le superfici curve interne e per rimuovere le bave dalle aperture dei fori. La Figura 6 mostra le loro forme strutturali.

a) Forma strutturale del raschietto triangolare

b) Forma strutturale del raschietto a testa di serpente

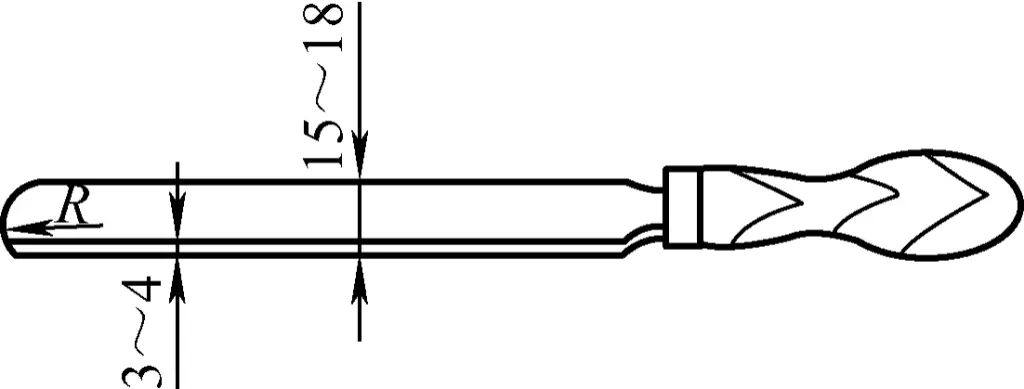

Raschietto a testa semicircolare. Come mostrato nella Figura 7, la parte del bordo di taglio del raschietto a testa semicircolare è semicircolare e rende difficile la produzione di punti angolari durante la raschiatura. È adatto per raschiare cuscinetti divisi, ecc. La dimensione del tagliente R del raschiatore a testa semicircolare può essere rettificata in base alla dimensione del raggio della superficie curva da raschiare.

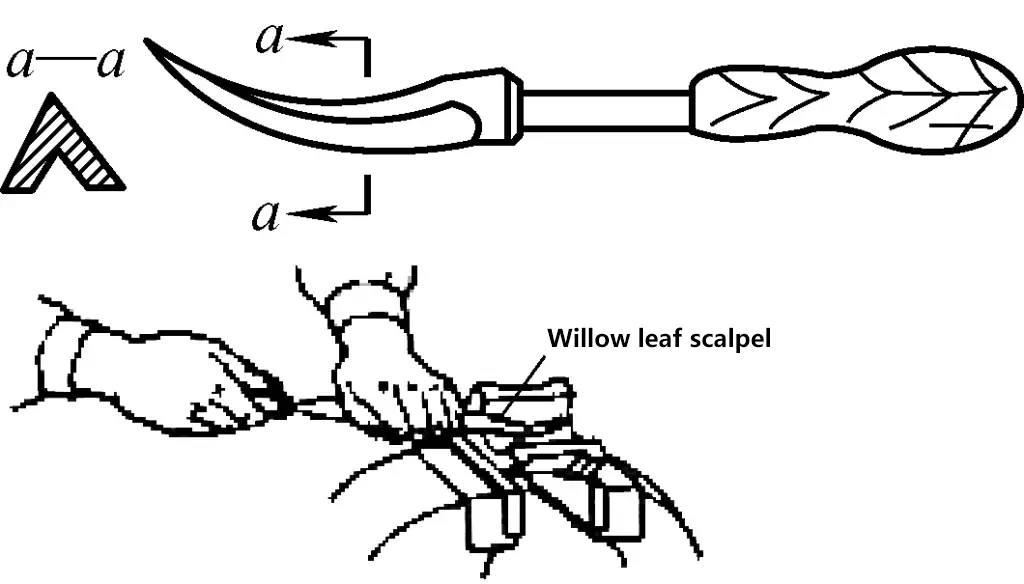

Raschietto per foglie di salice. Come illustrato nella Figura 8, il raschietto a foglia di salice ha due lame: la punta per la raschiatura fine e la parte posteriore per la raschiatura pesante. È adatto per raschiare i manicotti di rame e i cuscinetti spaccati.

Angolo di taglio del raschietto curvo. La Figura 9 mostra la forma di taglio del raschiatore curvo. Quando si utilizza una spoglia positiva o neutra per la raschiatura, i trucioli sono più spessi e i segni dell'utensile più profondi, adatti alla raschiatura grossolana e alla raschiatura di leghe morbide per cuscinetti, come il metallo Babbitt morbido.

Quando si utilizza un'inclinazione negativa per la raschiatura, i trucioli sono più sottili, il che può ridurre i segni di sfregamento durante la raschiatura e quindi abbassare il valore della rugosità superficiale della superficie lavorata. Tuttavia, a causa del grave fenomeno di raschiamento per estrusione sul bordo della lama, è incline a causare il morso dell'utensile e tracce di raschiamento quando si raschiano materiali a bassa durezza come le leghe per cuscinetti a base di stagno. Pertanto, viene solitamente utilizzato per leghe per cuscinetti a base di rame ad alta durezza o per la finitura durante la raschiatura fine finale.

Quando si utilizza un rastrello negativo per raschiare la superficie interna curva dei cuscinetti a bassa durezza, la pressione radiale sul raschiatore deve essere ridotta al minimo.

II. Competenze operative di base

1. Affilatura della lama raschiante

(1) Affilatura della lama del raschietto del piano

1) Requisiti per la rettifica della lama del raschiatore per piani

I requisiti generali per l'affilatura della lama del raschietto del piano sono:

- Le due facce posteriori della lama del raschietto devono essere piatte e lisce, senza irregolarità convesse o concave.

- Le due facce anteriori e i bordi di taglio della lama raschiatrice devono essere simmetrici rispetto all'asse centrale, piatti e lisci, senza irregolarità convesse o concave, e non devono esserci superfici ad arco nella direzione dello spessore della lama.

- In base ai diversi scenari di applicazione, rettificare correttamente l'angolo di incastro della lama raschiatrice.

- Quando si affilano lame di raschietto in acciaio da utensili su una mola, immergere la lama in acqua per raffreddarla durante la lavorazione. processo di macinazione per evitare che la testa della lama si ricucia. Per le lame con punta in carburo, non immergere la parte in carburo nell'acqua durante l'affilatura per evitare che il bordo della lama si fessuri.

2) Metodo di affilatura della lama del raschietto per piani

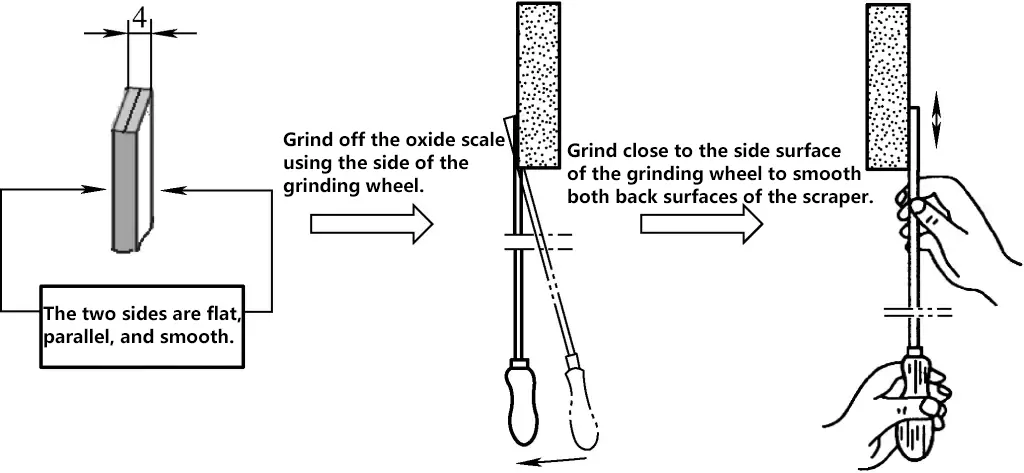

① Rettifica della parte posteriore della lama raschiatrice (vedere Figura 10)

② Rettifica grossolana della faccia anteriore e del tagliente della lama raschiatrice

Come mostrato nella Figura 11, quando si sgrossa la faccia anteriore e il tagliente della lama raschiatrice, posizionare la punta della lama stabilmente sul bordo della mola e la posizione deve essere leggermente più alta del centro della mola.

Per evitare vibrazioni vigorose quando la punta tocca il bordo della mola, inclinare prima la lama raschiatrice con un angolo tale da creare un leggero contatto con la mola, quindi spostare lentamente la lama dall'alto verso il basso fino alla posizione desiderata. Se l'angolo di incastro richiesto è di 90°, posizionare la lama in orizzontale; se l'angolo di incastro richiesto è superiore a 90°, inclinare la lama durante la molatura.

Dopo aver affilato un lato, utilizzare la mano anteriore (quella più vicina al bordo della mola) come fulcro per ruotare la lama di 180° e affilare l'altro lato, rendendo simmetriche entrambe le facce anteriori.

Quando si affila il tagliente in punta, muovere la lama in modo fluido da un lato all'altro. Se è richiesto un tagliente dritto (per le lame da raschiatura grezze), muovere la lama lungo una linea retta. Se è richiesto un tagliente arrotondato (per lame per raschiatura fine e di finitura), far oscillare leggermente la lama, regolando la quantità di oscillazione in base alla curvatura del tagliente.

3) Rettifica fine della lama del raschiatore a piattello

Dopo la sgrossatura della lama del raschietto sulla mola, il tagliente presenta notevoli irregolarità microscopiche. Se utilizzata direttamente per raschiare, i segni dell'utensile saranno più profondi e sarà soggetta a scheggiature, causando filetti di raschiamento. Pertanto, dopo l'affilatura grossolana, la lama del raschietto deve essere affilata finemente su una pietra ad olio.

① Rettifica fine della faccia posteriore della lama raschiatrice

Quando si esegue l'affilatura fine della parte posteriore della lama del raschietto su una pietra per olio, controllare innanzitutto la planarità della superficie della pietra per olio. Se al centro della pietra olearia sono presenti irregolarità concave o convesse, non utilizzarla. Applicare olio macchina pulito sulla pietra dell'olio, quindi premere con forza la faccia posteriore della lama raschiatrice contro la superficie della pietra dell'olio e muovere la lama raschiatrice orizzontalmente e uniformemente con entrambe le mani contemporaneamente. Dopo un periodo di affilatura fine, utilizzare un righello d'acciaio per verificare se la faccia posteriore della lama raschiatrice è rettificata.

Come mostrato nella Figura 12, la Figura 12a è il metodo corretto per la rettifica fine della faccia posteriore della lama raschiatrice. Se la rettifica avviene come mostrato nella Figura 12b, la faccia posteriore della lama raschiatrice si solleva o si inclina facilmente in orizzontale, causando una rettifica non uniforme della faccia posteriore o una superficie ad arco.

a) Metodo corretto per la rettifica fine della faccia posteriore

b) Metodo errato per la rettifica fine della faccia posteriore

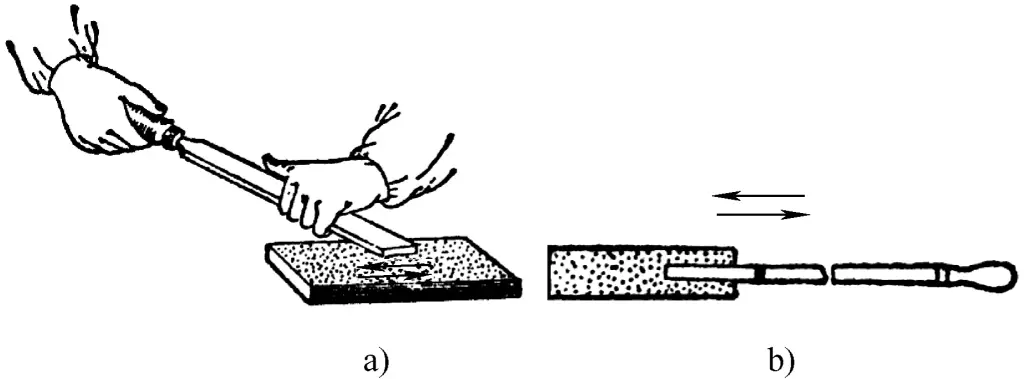

② Rettifica fine della faccia anteriore e del bordo di taglio della lama raschiatrice

La rettifica fine della faccia anteriore e del bordo di taglio della lama raschiante è illustrata nella Figura 13.

Metodo uno: come mostrato nella Figura 13a, appoggiare la parte superiore della lama raschiatrice sulla spalla, tenere il corpo della lama con entrambe le mani, muovere la lama raschiatrice dalla parte anteriore a quella posteriore, quindi sollevarla leggermente e spostarla nuovamente dalla parte anteriore a quella posteriore. Ripetere l'operazione e controllare la planarità della faccia anteriore.

Se l'angolo del cuneo per la molatura fine è di 90°, durante la molatura il corpo della lama deve essere perpendicolare alla pietra olearia, cioè la faccia anteriore deve essere ben premuta contro la superficie della pietra olearia. Se l'angolo del cuneo di macinazione fine è superiore a 90°, inclinare il corpo della lama di conseguenza.

Metodo due: come illustrato nella Figura 13b, tenere il corpo della lama con entrambe le mani e premere con forza la faccia anteriore della lama raschiatrice contro la superficie della pietra dell'olio. Applicare una pressione verso il basso mentre si spinge la lama raschiatrice in avanti, sollevarla leggermente quando raggiunge l'estremità anteriore della pietra dell'olio e poi tirarla indietro. Ripetere il processo di levigatura.

Come già detto, se l'angolo del cuneo di macinazione fine è di 90°, il corpo della lama deve essere mantenuto perpendicolare alla pietra dell'olio durante la macinazione. Se l'angolo del cuneo di macinazione fine è superiore a 90°, il corpo della lama deve essere inclinato di conseguenza.

È particolarmente importante sottolineare che, indipendentemente dal metodo di affilatura utilizzato, durante l'affilatura entrambe le mani devono muovere la lama raschiatrice contemporaneamente. Non utilizzare una mano come fulcro e l'altra per far oscillare la lama raschiatrice. Se si affila in questo modo, la faccia anteriore della lama raschiatrice svilupperà una superficie ad arco, compromettendo l'affilatura della lama.

(2) Affilatura della lama raschiante curva

1) Rettifica grossolana di raschietti curvi

Attualmente, i raschiatori curvi sono fondamentalmente raschiatori formati. Lo scopo principale della rettifica grossolana dei raschietti curvi è quello di rifinire le scanalature interne curve usurate e di rendere continua la curva del bordo della lama rettificando la superficie dell'arco, eliminando così la scheggiatura del bordo della lama.

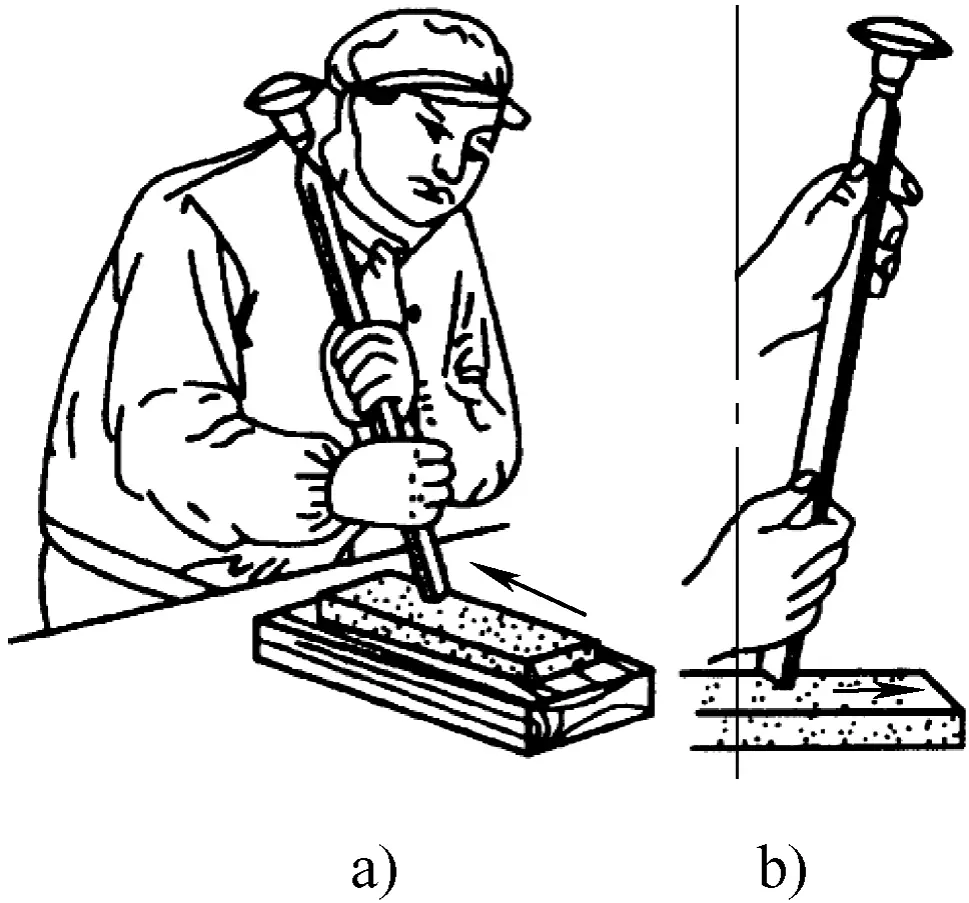

① Rettifica grossolana di raschietti triangolari

Il metodo di rettifica della superficie dell'arco della testa del raschiatore triangolare sulla macchina mola è illustrato nella Figura 14.

Premere leggermente il raschietto in posizione orizzontale sulla superficie dell'arco circolare esterno della mola, muovendosi avanti e indietro secondo l'arco della lama, in modo che le linee di intersezione delle tre superfici formino un bordo della lama a forma di arco.

Il metodo di rettifica delle scanalature interne dell'arco dei raschiatori triangolari sulla macchina mola è illustrato nella Figura 15.

Quando si affilano le scanalature dell'arco interno, posizionare il centro della scanalatura dell'arco interno del raschietto sul bordo della mola, muovendosi verso l'alto e verso il basso per controllare la lunghezza della scanalatura e verso sinistra e destra per controllare la larghezza della scanalatura. La scanalatura del coltello deve trovarsi al centro delle due lame.

② Macinazione grossolana di raschietti a testa di serpente

Posizionare il raschietto a testa di serpente sul piano centrale della mola, muovendosi su e giù lungo la superficie dell'arco circolare esterno della mola per modellare l'arco. Eseguire la scanalatura sul bordo della mola, lasciando un margine di 2-3 mm.

2) Rettifica fine di raschietti curvi

Come mostrato nella Figura 16, l'affilatura fine dei raschietti curvi viene eseguita anche su una pietra ad olio. Durante l'affilatura fine, muovere il raschietto avanti e indietro lungo la lunghezza della pietra olearia, oscillando su e giù in base all'arco della lama, fino a quando i segni di affilatura sui tre bordi della lama sono stati rimossi, la superficie dell'arco è liscia e il bordo della lama è affilato.

Per ottenere una superficie dell'arco più liscia e un bordo della lama più affilato, è possibile applicare una pasta lucidante sulla piastra di lappatura per affilare il bordo della lama.

2. Processo di scraping

(1) Processo di raschiamento del piano

1) Requisiti di colorazione e lappatura

Come già detto, per visualizzare le posizioni dei punti alti locali sulla superficie, è necessario applicare un agente di visualizzazione sulla superficie raschiata prima di raschiarla e lappare la superficie con strumenti standard o parti corrispondenti. I punti alti possono essere determinati dai segni neri visualizzati.

① Requisiti dell'agente di visualizzazione e dell'applicazione

La proporzione dell'agente di visualizzazione deve essere adeguata, né troppo sottile né troppo spessa. Se troppo sottile, sarà troppo oleoso e nelle aree inferiori appariranno segni neri durante la lappatura, rendendo difficile determinare i veri punti alti; se troppo denso, la resistenza durante la lappatura sarà troppo alta, causando fenomeni di rimbalzo e compromettendo la qualità della lappatura. Di solito, per la raschiatura grossolana, l'agente di visualizzazione dovrebbe essere più sottile; per la raschiatura fine, dovrebbe essere più spesso.

L'agente di visualizzazione non deve essere applicato né troppo spesso né troppo sottile. Se lo strato è troppo spesso, i segni neri appariranno anche nelle aree inferiori, causando falsi risultati; se è troppo sottile, i punti visualizzati non saranno chiari, rendendo difficile trovare i punti alti durante la raschiatura.

Prima di applicare l'agente di visualizzazione, le superfici dell'utensile di lappatura e della superficie raschiata devono essere pulite e mantenute asciutte. In presenza di contaminanti sulla superficie, dopo la lappatura appariranno dei segni neri, che però non indicheranno i veri punti alti e porteranno a operazioni errate durante la raschiatura.

Quando la raschiatura raggiunge la fase di raschiatura fine, sono necessari punti chiari e ben visibili. A questo scopo è possibile applicare l'agente di visualizzazione sul piano di riferimento dell'utensile di lappatura.

② Precauzioni per i punti di lappatura

Metodi di lappatura corretti possono rivelare i veri punti alti sulla superficie raschiata ed evitare falsi punti di lappatura. Pertanto, durante la lappatura, gli utensili standard o le parti corrispondenti non devono estendersi oltre le estremità della superficie raschiata per più di un terzo della lunghezza del pezzo; inoltre, la pressione applicata agli utensili o alle parti non deve essere troppo elevata e il tempo di lappatura non deve essere troppo lungo.

2) Processo di scraping

① Raschiatura grossolana

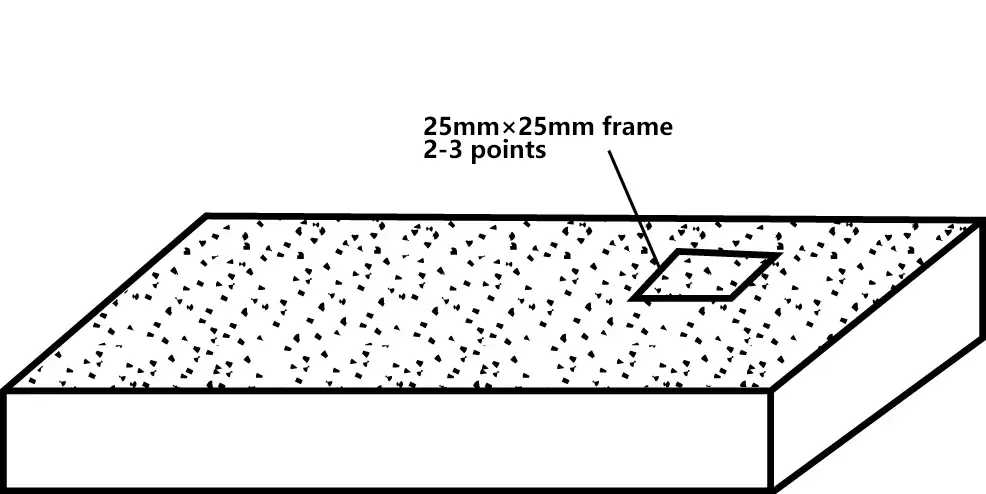

Come illustrato nella Figura 17, l'obiettivo principale della raschiatura grossolana con un raschietto è quello di rimuovere lo strato di ossido sulla superficie metallica e soddisfare i requisiti tecnici di planarità. In genere, per le superfici di accoppiamento (come le superfici di accoppiamento dei riduttori) o le guide dei sottosistemi mobili (come le guide dei torni orizzontali), la planarità dopo la raschiatura grossolana deve essere compresa entro 0,02 mm. Dopo la lappatura con pezzi corrispondenti o strumenti di ispezione standard, i punti alti devono essere distribuiti in modo uniforme, senza un fenomeno centrale alto e uno basso circostante.

Ispezionare con un telaio quadrato standard di 25 mm×25 mm; devono essere visualizzati 2-3 punti. Per soddisfare questo requisito tecnico di raschiatura, i punti alti (punti neri e lucidi mostrati dopo la lappatura) devono essere pesantemente raschiati.

Il bordo del raschietto ruvido è generalmente diritto e crea segni di raschiatura più ampi e più lunghi, noti come metodo di raschiatura lunga, in cui i segni di raschiatura possono sovrapporsi. Quando si raschia più volte, i segni di raschiatura devono essere perpendicolari tra loro.

② Raschiatura con raschietto fine

Aumentare ulteriormente il numero di punti di contatto sulla base di una raschiatura grossolana. Durante la raschiatura, utilizzare il metodo di raschiatura breve con segni di raschiatura più corti e stretti. Quando si raschia più volte, ogni direzione di raschiatura deve essere coerente, con gli ultimi segni di raschiatura che incrociano i precedenti di 45°-60°.

Per migliorare l'efficienza della raschiatura fine, i punti alti (punti neri e lucidi) dovrebbero essere raschiati pesantemente durante la raschiatura, e anche l'area circostante a questi punti alti dovrebbe essere raschiata per rivelare i punti sub-alti. Ispezionare con una cornice quadrata standard di 25 mm×25 mm; dovrebbero essere visualizzati 12-15 punti.

③ Raschiatura fine

Sulla base della raschiatura fine, utilizzare un raschiatore fine per migliorare la planarità della superficie del pezzo lavorato e la precisione di contatto dei pezzi accoppiati.

Durante la raschiatura fine, puntare il raschietto sui punti alti, rimuovendo i punti più grandi e luminosi, spezzando i punti luminosi di medie dimensioni e lasciando i punti piccoli non raschiati; i segni di raschiatura diventano più corti e più stretti, richiedendo che i fiori di raschiatura siano di dimensioni uniformi e si incrocino ordinatamente. Ispezionare con una cornice quadrata standard di 25 mm×25 mm; dovrebbero essere visualizzati più di 20 punti.

(2) Processo di raschiatura delle superfici curve

Nella produzione e nelle grandi riparazioni di apparecchiature generiche, la raschiatura delle superfici curve si riferisce principalmente alla raschiatura di cuscinetti a strisciamento; la più comune è la raschiatura di cuscinetti a strisciamento radiali integrali (manicotti), cuscinetti a strisciamento radiali divisi (boccole divise), cuscinetti a strisciamento cilindrici interni conici esterni (ad esempio, boccole per torni) e boccole a ventaglio a tre segmenti (ad esempio, boccole per smerigliatrici).

Oltre a essere simile al processo di raschiatura piana menzionato in precedenza, per la raschiatura di superfici curve è necessario tenere presente i seguenti punti:

1) Preparazione alla raschiatura

① Comprendere in dettaglio i requisiti tecnici per l'installazione dei cuscinetti, come ad esempio i requisiti di gioco dopo l'installazione della bussola; i requisiti di installazione per le boccole divise e il metodo di regolazione del gioco del cuscinetto con spessori; i requisiti di installazione e i metodi di regolazione di precisione per le boccole di scorrimento cilindriche interne coniche esterne; i metodi di allineamento per le boccole a ventaglio, ecc.

② Comprendere i requisiti di precisione operativa dell'apparecchiatura, utilizzare strumenti di ispezione adeguati per verificare la precisione geometrica pertinente ed effettuare registrazioni dettagliate.

Per soddisfare i requisiti di precisione operativa dell'apparecchiatura, le superfici interne ed esterne dei cuscinetti radenti sono generalmente rettificate e la precisione geometrica (come rotondità, coassialità, parallelismo, perpendicolarità con le parti in movimento relativo, ecc. Le ispezioni necessarie chiariscono lo scopo della raschiatura e la quota di raschiatura, facilitando la formulazione del piano di raschiatura.

2) Preparazione di strumenti e attrezzature

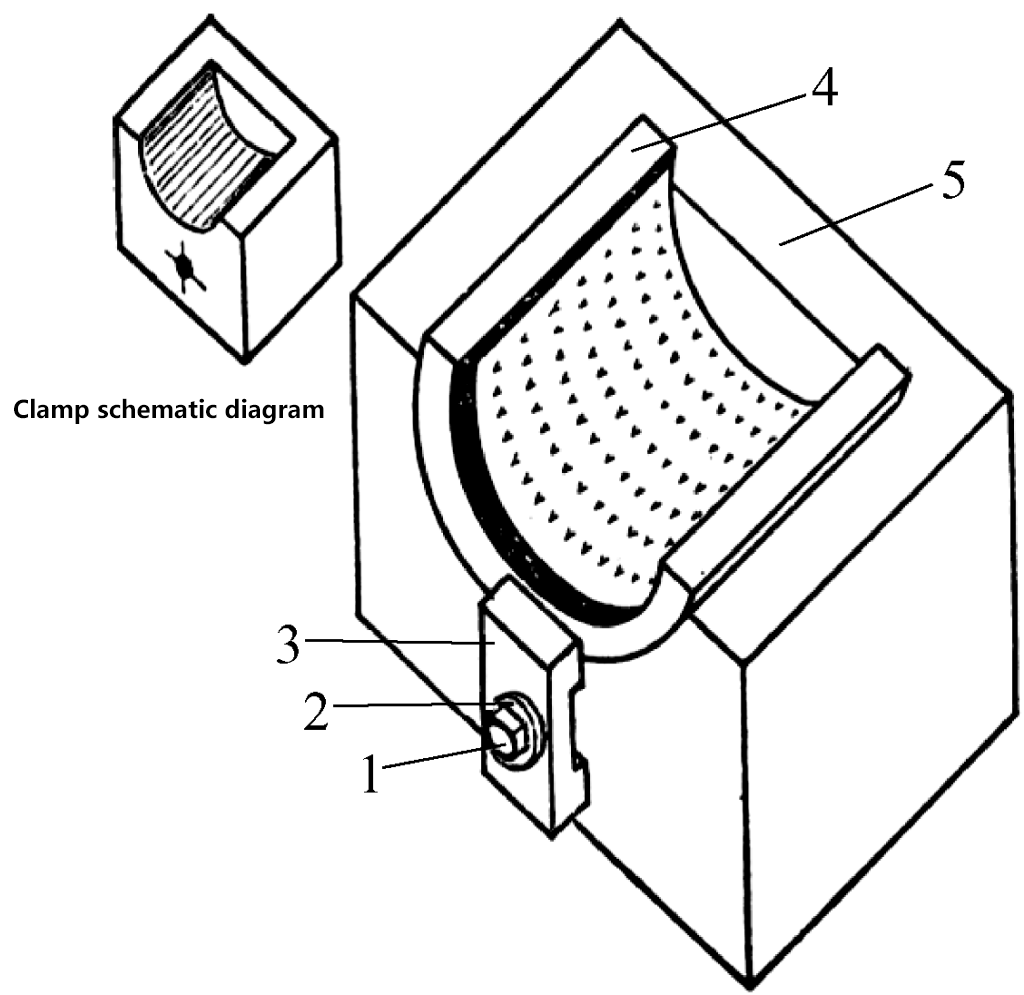

Oltre alla preparazione di raschietti e di vari strumenti di misura di precisione, occorre prestare particolare attenzione alla preparazione delle maschere e degli strumenti di fissaggio (stampi) necessari per la raschiatura di superfici curve.

In alcune situazioni (ad esempio quando l'albero abbinato al cuscinetto è pesante o scomodo per la raschiatura), un albero standard con lo stesso diametro del cuscinetto può essere utilizzato come "albero fittizio" durante la raschiatura grossolana. L'albero fittizio viene in genere sottoposto a una rettifica di precisione. Quando si raschia il cuscinetto, è possibile farlo su questo albero fittizio.

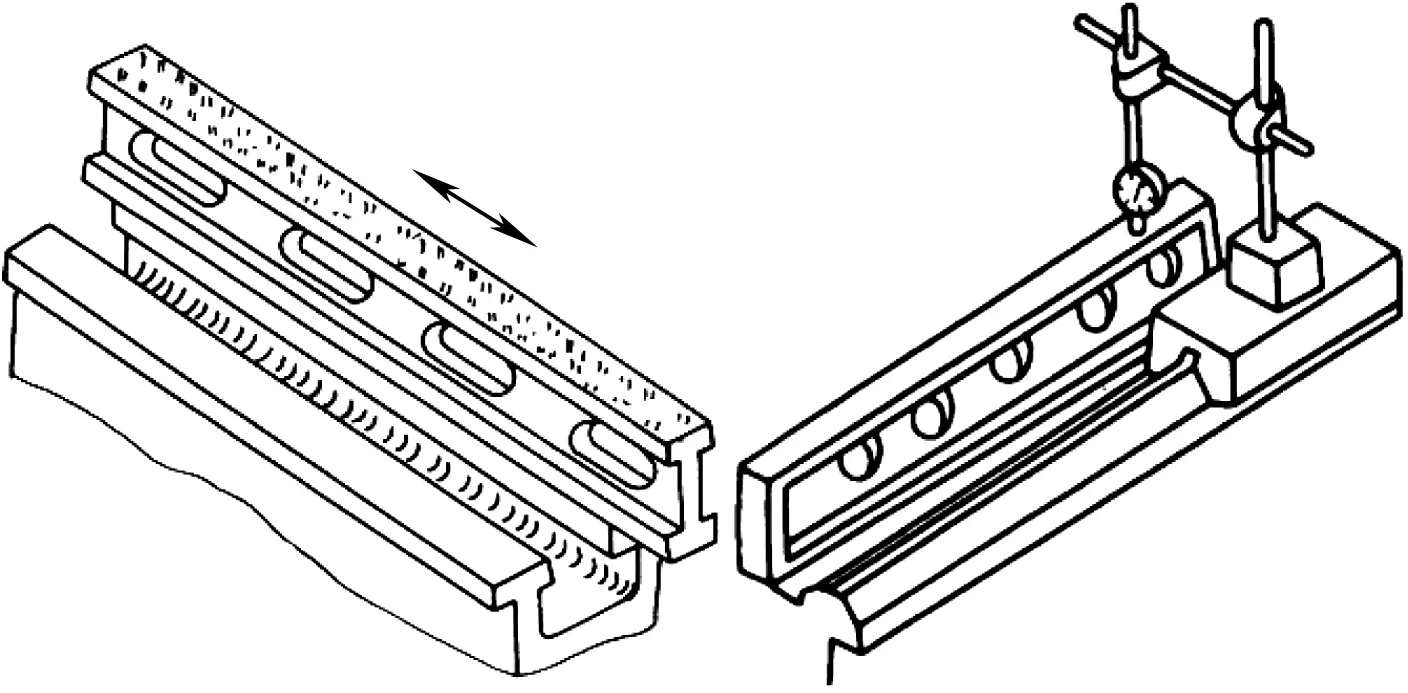

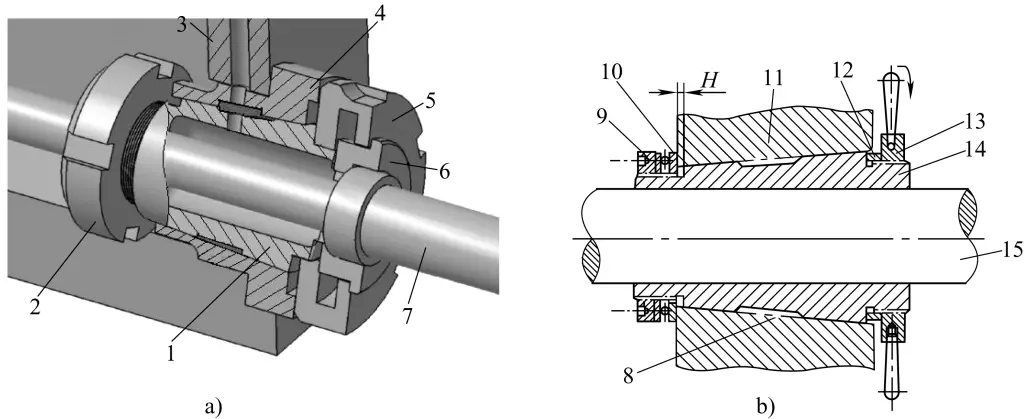

A differenza della raschiatura di superfici piane, il metodo di bloccaggio del cuscinetto influisce direttamente sulla qualità della raschiatura. Se il cuscinetto non è posizionato o bloccato correttamente durante la raschiatura, si deformerà, compromettendo gravemente la qualità. La Figura 18 mostra le maschere comunemente utilizzate per la raschiatura.

1 vite

2-Rondella

Piastra a 3 pressioni

4 pezzi

Corpo a 5 morsetti

3) Tipico processo di raschiamento dei cuscinetti

① Processo di raschiamento per cuscinetti di tipo split

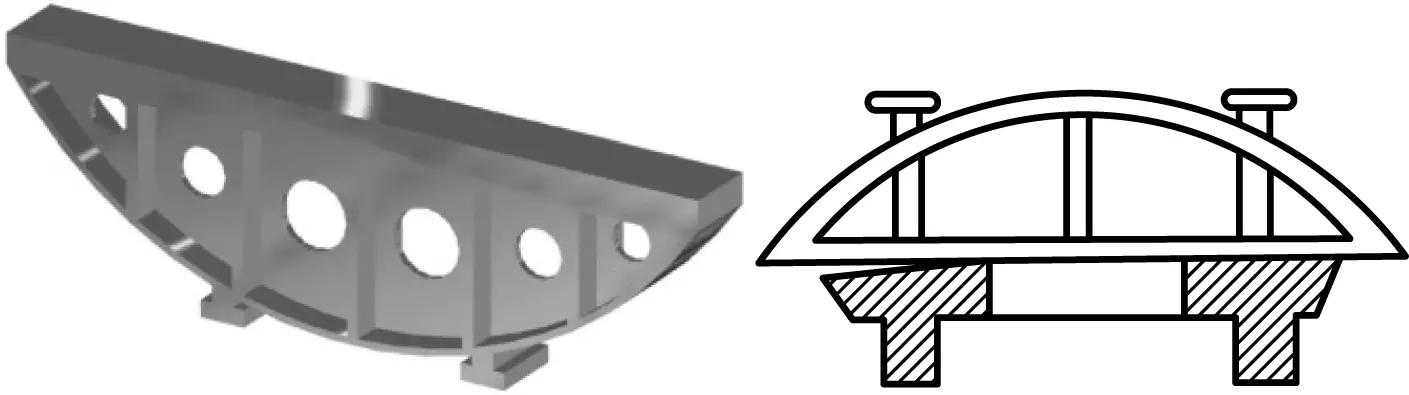

La struttura dei cuscinetti a strisciamento di tipo split è illustrata nella Figura 19.

1-Dado

Perno a 2 estremità

Alloggiamento a 3 cuscinetti

4-Cuscinetto inferiore

5-Spessore di regolazione

6-Cuscinetto superiore

Tappo a 7 cuscinetti

A seconda dei requisiti prestazionali dell'apparecchiatura, la precisione richiesta per la raschiatura dei cuscinetti varia. Per i macchinari pesanti con elevati requisiti di precisione di rotazione del mandrino, l'albero e il cuscinetto devono avere una buona precisione di contatto per aumentare la rigidità della trasmissione, ridurre le vibrazioni e migliorare la scorrevolezza della trasmissione. Inoltre, devono essere presenti distanze superiori e laterali rigorose tra l'albero e il cuscinetto per formare un film d'olio idrodinamico. Pertanto, la raschiatura deve considerare la precisione di contatto tra albero e cuscinetto (aree di contatto, superficie di contatto e numero di punti di contatto) e le distanze.

Rifinitura del cuscinetto. La parte posteriore di un cuscinetto diviso deve avere un buon contatto con il foro dell'alloggiamento del cuscinetto. In caso contrario, durante il funzionamento, sotto la forza del perno, potrebbero verificarsi vibrazioni o addirittura deformazioni del cuscinetto. Pertanto, se al momento dell'ispezione non è conforme ai requisiti, il dorso del cuscinetto deve essere raschiato di nuovo usando il foro dell'alloggiamento come riferimento.

Raschiatura grossolana del foro del cuscinetto. L'obiettivo della raschiatura grossolana del foro del cuscinetto è eliminare la deformazione del foro interno del cuscinetto, correggere l'area di contatto tra il cuscinetto e l'albero e aumentare l'area di contatto. Quando si raschia il foro del cuscinetto, il cuscinetto può essere bloccato con un cuscinetto di gomma morbida in una morsa per la raschiatura. Dopo la raschiatura, il cuscinetto può essere montato sull'albero corrispondente per la marcatura del contatto, oppure può essere montato nell'alloggiamento del cuscinetto e raschiato utilizzando l'albero corrispondente.

Le precauzioni da adottare quando si utilizza un albero per marcare il cuscinetto dopo averlo installato nell'alloggiamento del cuscinetto sono:

- Applicare lo sviluppatore sulle superfici interne dei cuscinetti superiori e inferiori.

- Assemblare l'albero di accoppiamento, il cuscinetto superiore, il perno a doppia estremità e il coperchio del cuscinetto.

- Serrare i dadi. Durante la raschiatura iniziale, se i dadi sono eccessivamente serrati, l'albero avrà difficoltà a ruotare. Pertanto, all'inizio della raschiatura grossolana, i dadi devono essere leggermente serrati mentre si ruota l'albero di accoppiamento, regolando lo spessore degli spessori per garantire che l'albero ruoti con un serraggio adeguato.

- Analogamente alla raschiatura della superficie piana, durante la raschiatura grossolana è necessario concentrarsi sulle aree più scure e lucide che appaiono sulla superficie interna del cuscinetto dopo la marcatura preliminare.

- Dopo aver raschiato grossolanamente per un po', utilizzare uno spessimetro per misurare le distanze superiori e laterali tra l'albero e il cuscinetto. Se la distribuzione dei punti di contatto è uniforme (4-7 punti per 25mm×25mm), anche le distanze superiori e laterali dovrebbero essere vicine ai requisiti tecnici dell'apparecchiatura.

- In particolare, nelle macchine per impieghi gravosi, per evitare il grippaggio del mandrino, il cuscinetto inferiore all'estremità estesa del mandrino può essere raschiato leggermente più in basso.

Raschiatura fine del foro del cuscinetto. L'obiettivo della raschiatura fine del foro interno del cuscinetto è: in primo luogo, aumentare il numero di punti di contatto tra l'albero e il foro interno del cuscinetto (10-15 punti per 25mm×25mm) con punti sempre più piccoli e distribuiti in modo uniforme; in secondo luogo, dopo la raschiatura fine, utilizzare uno spessimetro per misurare le distanze superiori e laterali dell'albero in modo da soddisfare i requisiti specificati dall'apparecchiatura.

Durante il processo di raschiatura fine, lo spessore degli spessori tra il cuscinetto superiore e quello inferiore deve essere ridotto progressivamente; la forza di serraggio dei dadi dopo il montaggio del cuscinetto nel foro dell'alloggiamento deve aumentare progressivamente. Tuttavia, la forza non deve essere eccessiva (deve essere possibile ruotare l'albero manualmente), per evitare di creare "falsi punti" durante la marcatura.

Analogamente alla raschiatura di superfici piane, durante la raschiatura i segni dell'utensile devono essere incrociati; i punti scuri e lucidi devono essere raschiati pesantemente, mentre le aree intorno ai punti alti devono essere raschiate leggermente per consentire ai punti più alti successivi di apparire sempre più.

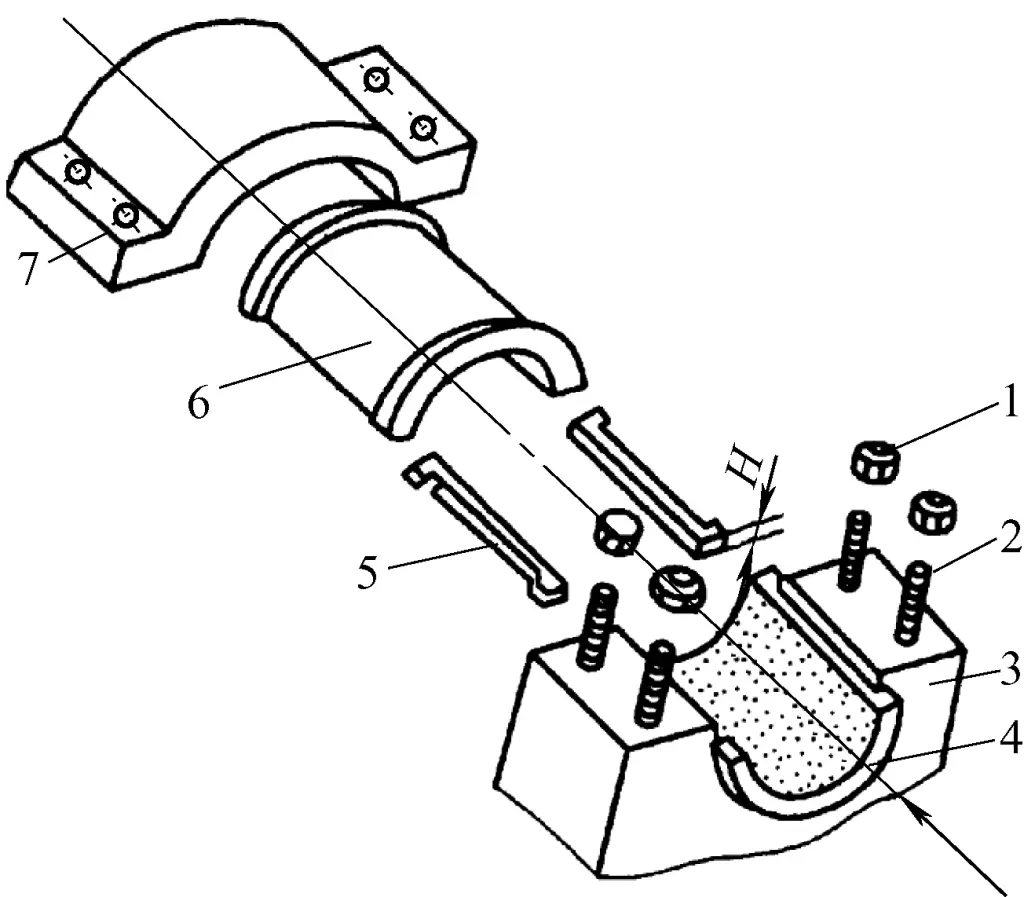

② Processo di raschiamento per cuscinetti a strisciamento conici esterni a colonne interne

In primo luogo, l'ordine di raschiamento.

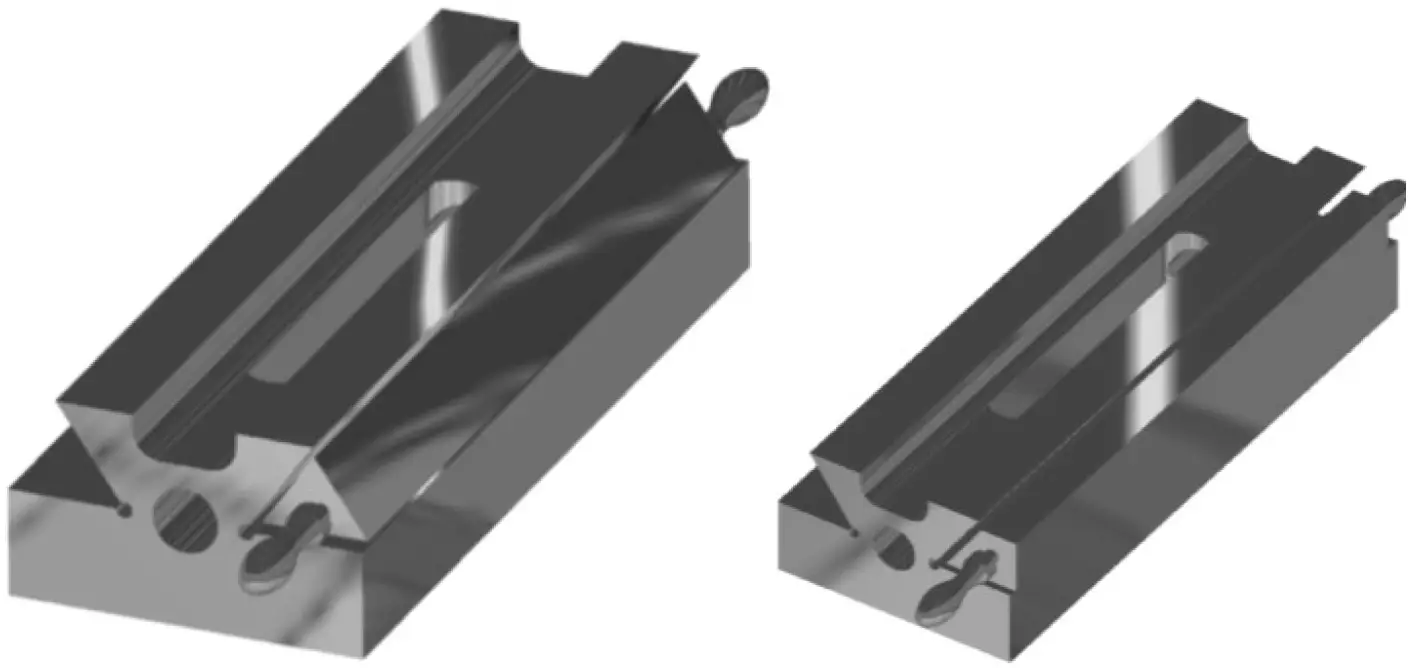

Come mostrato nella Figura 20a, i cuscinetti a strisciamento conici esterni a colonna interna sono comunemente utilizzati per gli azionamenti dei mandrini delle macchine utensili. La sequenza di riparazione dei cuscinetti scorrevoli conici esterni a colonna interna consiste nell'utilizzare l'albero corrispondente come dima per raschiare il foro interno del cuscinetto in modo da soddisfare i requisiti di precisione rotazionale; quindi raschiare il cono esterno del cuscinetto per adattarlo al foro della scatola del mandrino (per i nuovi cuscinetti, la superficie del cono esterno deve essere raschiata utilizzando il foro di base della macchina come riferimento) con un'indicazione di 4 punti per 25 mm.

1-Manicotto interno del cuscinetto

2-Dado posteriore

Foro per alloggiamento a 3 cuscinetti

Manicotto del cuscinetto 4-Outero

5-Dado anteriore

Manicotto a 6 regolazioni

A 7 alberi

Punti di marcatura a 8 contatti

9-Nut

Cuscinetto a sfere a 10 spinte

Scatola a 11 mandrini

12-Bushing

13-Dado della chiave

14-Cuscinetto

15-Mandrino principale

Come mostrato nella figura 20b, dopo aver raschiato la superficie conica esterna e il foro interno della scatola, rimuovere il dado della chiave e la boccola, bloccare il cuscinetto nel foro della scatola del mandrino e quindi raschiare leggermente il foro interno del cuscinetto per adattarlo al mandrino.

Quindi, i requisiti tecnici per la raschiatura del foro interno.

In primo luogo, per adattarsi alle caratteristiche del funzionamento ad alta velocità della macchina utensile, dopo aver raschiato il foro interno, i punti di contatto alle due estremità del cuscinetto devono essere duri e densi, mentre i punti di contatto al centro del foro del cuscinetto possono essere più morbidi e più radi. In questo modo si crea facilmente un cuneo d'olio che stabilizza l'albero durante il funzionamento. Dopo aver raschiato con precisione il foro interno, dovrebbero esserci da 14 a 17 punti di contatto entro 25 mm su entrambe le estremità.

In secondo luogo, per adattarsi alle caratteristiche del funzionamento a carico pesante della macchina utensile, i punti di contatto sulla superficie di carico del cuscinetto devono essere adeguatamente densi per aumentare la resistenza all'usura e lasciare un certo margine per l'affondamento del mandrino dopo l'usura. Dopo aver raschiato il foro del cuscinetto del mandrino del tornio, i punti di contatto presentano solitamente una distribuzione a "diamante".

③ Precauzioni per la raschiatura del foro interno.

- Se sia l'anteriore che il posteriore sono strutture a boccola, i cuscinetti anteriori e posteriori devono essere raschiati contemporaneamente per garantire la loro coassialità.

- Quando si raschiano i punti di contatto, ruotare l'albero di 3-5 giri nella stessa direzione della rotazione del mandrino. Quindi, estrarre l'albero, rimuovere il cuscinetto e raschiare i punti da grandi macchie a forma di catena, fino a farli diventare punti sparsi.

- Se il cuscinetto posteriore è un cuscinetto volvente, è necessario realizzare un manicotto di ferro per sostituire il cuscinetto volvente come manicotto di centraggio.

- Quando si esegue la raschiatura fine del foro del cuscinetto, i segni di coltello adiacenti devono essere incrociati ogni due passaggi. Una volta che i punti sono diventati uniformi, alleggerire e accorciare gradualmente i segni dei coltelli; i punti devono avere la forma di piccoli quadrilateri o poligoni per evitare lunghe strisce.

3. Tecniche di base per la raschiatura

(1) Raschiatura della superficie piana

1) Processo di base per la raschiatura di superfici piane

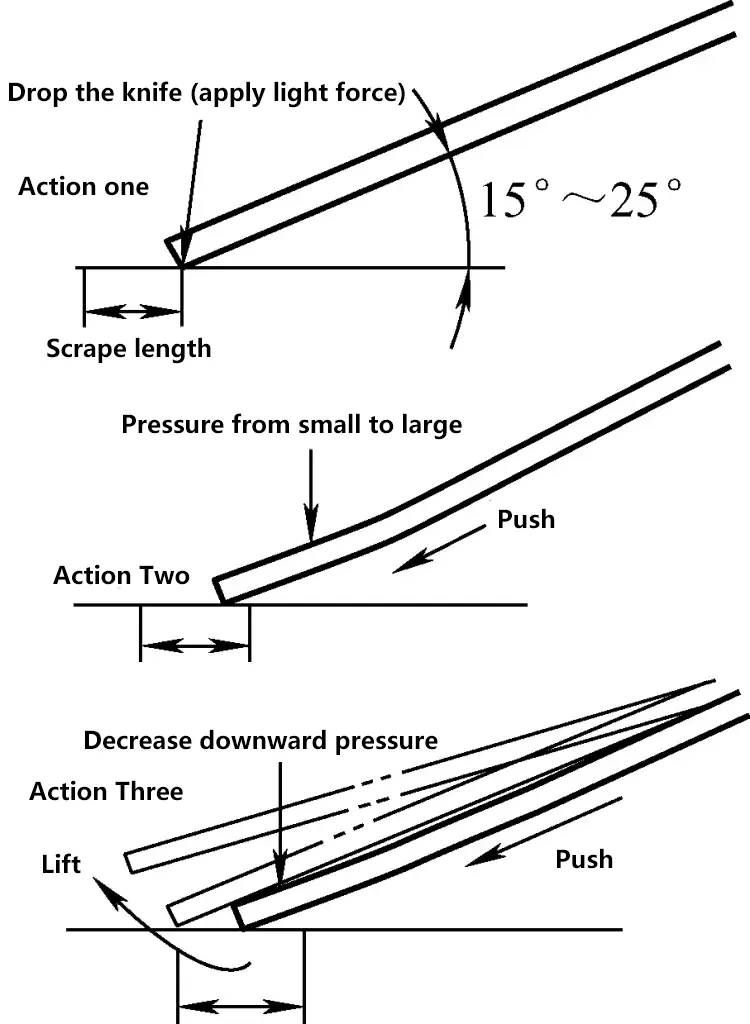

Il processo di base per la raschiatura di superfici piane comprende principalmente le fasi di abbassamento del coltello, pressione del coltello, spinta del coltello e sollevamento del coltello. Il tempo per completare un'azione di raschiatura è molto breve, quindi le azioni devono essere continue e completate in una sola volta.

Le tecniche chiave per la raschiatura sono: abbassamento delicato del coltello (nessun segno di vibrazione, angolo di abbassamento di 15°-25°), pressione e spinta costanti (nessuna inclinazione laterale del raschiatore e variazioni graduali della pressione da piccola a grande) e sollevamento rapido del coltello (nessun segno di lama).

Come mostrato nella figura 21, il processo di azione durante la raschiatura della superficie piana.

2) Metodo di raschiatura a mano e metodo di raschiatura a spinta

① Metodo di raschiatura manuale

Come mostrato nella figura 22, le abilità di base per la raschiatura a mano. Durante la raschiatura, la mano destra di solito tiene il manico, la mano sinistra afferra la lama e il palmo preme contro l'estremità anteriore del raschietto a circa 50 mm dal bordo.

Durante la raschiatura, dopo aver allineato la lama con l'area di raschiatura, premere il raschiatore con la mano sinistra, provocando una leggera deformazione della lama. Entrambe le mani spingono quindi il raschiatore in avanti per una lunghezza pari alla traccia della lama e lo sollevano rapidamente. Durante il processo, le fasi di pressione, spinta e sollevamento vengono completate in una sola volta. Il metodo di raschiatura a mano comporta una minore forza e una minore capacità di raschiatura, il che lo rende generalmente adatto alla finitura superficiale di pezzi di piccole dimensioni.

② Metodo di raschiamento a spinta

Nell'attuale operazione di raschiatura a spinta, la posizione e la postura sono pressoché le stesse, con differenze nel modo in cui si tiene il raschietto e nell'uso della forza della mano.

Metodo di raschiamento a pressione 1:

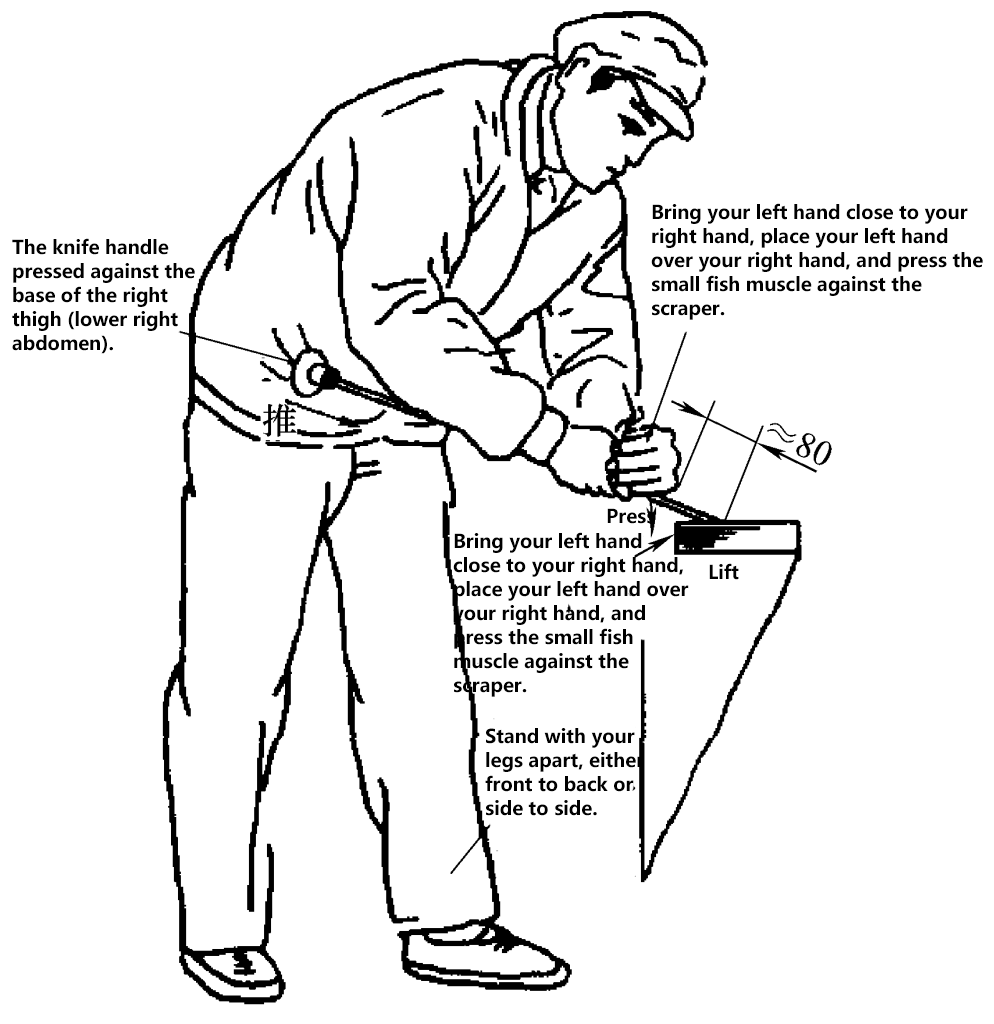

Come mostrato nella figura 23, posizionare il manico del raschietto sul muscolo destro dell'addome, con entrambe le mani che impugnano la lama. La mano sinistra si trova davanti, a circa 80 mm dal bordo della lama (questa distanza può essere regolata in base all'altezza dell'operatore). Durante il raschiamento, entrambe le mani premono il raschiatore verso il basso (la mano destra esercita una pressione minore), utilizzando la forza delle gambe e delle anche per spingere il raschiatore in avanti allineandolo ai punti di contatto.

Nel momento in cui si spinge in avanti, la mano destra guida la direzione del raschiatore, mentre la mano sinistra solleva rapidamente il raschiatore, rimuovendo una fetta di metallo dalla superficie, completando un'azione di raschiatura a spinta. Questo metodo si basa principalmente sulla mano sinistra per controllare la pressione di raschiatura, consentendo di regolare la quantità di taglio durante la raschiatura grossolana, fine e di precisione regolando la pressione della mano sinistra.

Metodo di raschiatura a spinta due:

Si tratta dell'operazione più diffusa nella raschiatura di superfici piane. Come illustrato nella figura 24, in questo metodo la mano destra tiene il raschietto e la mano sinistra viene posizionata sopra la mano destra, premendo il raschietto. Poiché le due mani sono fondamentalmente vicine ed esercitano una pressione su un punto specifico del raschietto, l'estremità anteriore si piega notevolmente, ottenendo una quantità di taglio maggiore, adatta alla raschiatura grossolana di materiali morbidi.

Dopo questa descrizione, le principali tecniche di push scraping sono riassunte come segue:

In piedi, a piedi divaricati, piegarsi in avanti in vita;

Tenere il manico del raschietto con l'addome (lato inferiore destro);

Controllare il raschietto con la mano destra, abbassare la lama delicatamente e in modo piatto;

Premere verso il basso con la mano sinistra, spingere in avanti con la vita e le gambe;

Sollevare rapidamente con la mano destra, completando l'azione all'istante.

Metodo di raschiamento a spinta tre:

Simile alle due azioni precedenti, la differenza sta nel cambiamento delle forze applicate da entrambe le mani sulla lama. In questo metodo, la mano sinistra è davanti, la mano destra è dietro e tiene la lama; dopo aver allineato il bordo del raschietto con il punto più alto, la mano destra solleva leggermente la lama in un certo punto, mentre la mano sinistra preme sul raschietto, provocando una leggera flessione all'estremità anteriore della lama durante la raschiatura.

Rispetto ai due metodi precedenti, il vantaggio principale di questo metodo di raschiatura è l'abbassamento delicato della lama, il sollevamento rapido della lama e le tracce brevi della lama. Tuttavia, a causa della minore pressione di raschiatura e del maggiore sforzo richiesto, è più adatto per la raschiatura di precisione.

(2) Tecniche chiave per la raschiatura di superfici curve

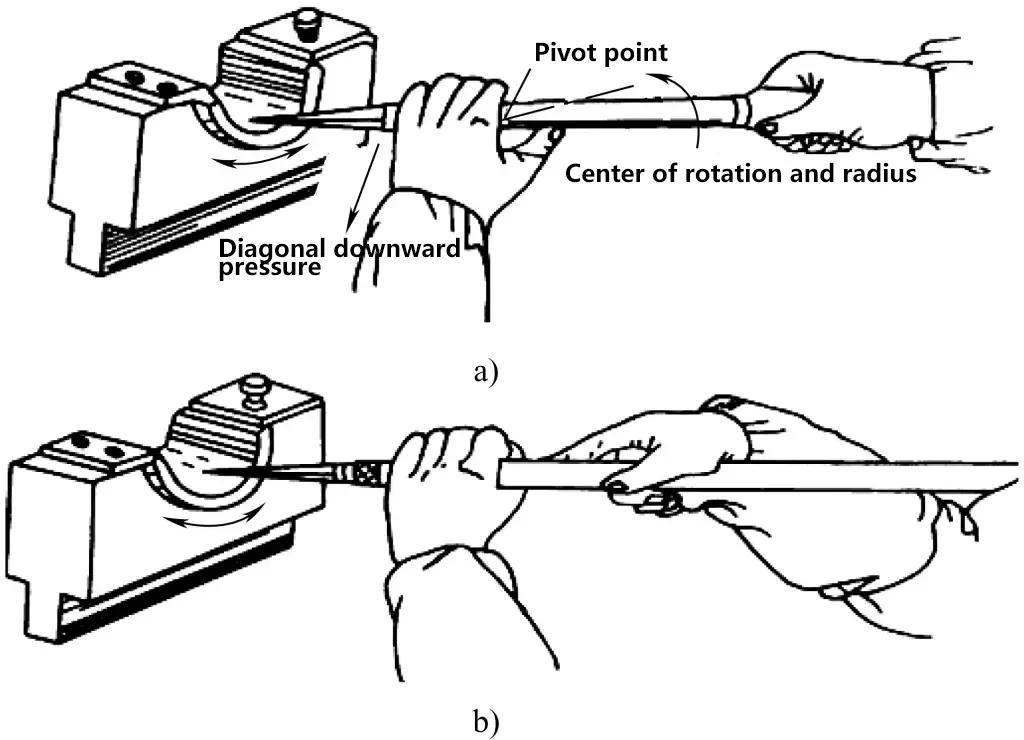

Come mostrato nella figura 25a, la raschiatura di superfici curve richiede un movimento coordinato tra le due mani.

a) Operazione di raschiatura della superficie curva uno

b) Operazione di raschiatura della superficie curva due

Quando si raschia, allineare il bordo anteriore del raschietto con il punto alto, applicare una pressione obliqua lungo la tangente dell'arco interno con la mano sinistra, mentre la mano destra tiene l'impugnatura. Utilizzare la mano sinistra come punto di rotazione per il movimento circolare, guidando il raschietto lungo l'arco interno.

Pertanto, dal punto di vista del principio di azione, il bordo anteriore del raschiatore ha un movimento di rotazione controllato dalla mano destra (leggera rotazione intorno all'asse del raschiatore) e un movimento di oscillazione lungo l'arco interno controllato dalla mano sinistra, con conseguente movimento elicoidale del bordo anteriore del raschiatore durante la raschiatura.

Come mostrato nella figura 25b, posizionare la parte posteriore della lama del raschietto e l'impugnatura sulla spalla e utilizzare entrambe le mani per afferrare la lama per raschiare le superfici curve, applicando gli stessi principi di cui sopra.

Analogamente alla raschiatura di superfici piane, anche la raschiatura di superfici curve richiede: abbassamento delicato della lama, pressione costante e sollevamento rapido della lama.

4. Analisi dei difetti della superficie di raschiatura

Tabella 2 Analisi dei difetti della superficie di raschiatura

| Tipo di difetto | Cause dei difetti |

| Raschiatura delle fosse | 1) Angolo del cuneo errato del raschiatore, angolo del cuneo troppo piccolo durante la raschiatura fine o di precisione; 2) Angolo di raschiamento troppo ampio; 3) Eccessiva pressione di raschiamento; 4) Segni di raschiatura troppo lunghi, sollevamento del raschiatore troppo lento |

| Raschiamento dei segni di chiacchiericcio | 1) Caduta troppo pesante del raschiatore; 2) Durante la raschiatura planare, la lama non è piatta, cioè c'è un angolo tra la lama e la superficie da raschiare. Durante la raschiatura di superfici curve, l'angolo del raschiatore curvo non è corretto; 3) La distribuzione del materiale sulla superficie di raschiatura è irregolare. |

| Segni di raschiatura del coltello Compaiono segni filiformi | 1) Sul raschietto è presente una tacca; 2) Il materiale locale per i punti alti è troppo duro; 3) Gli oggetti duri aderiscono alla lama del raschiatore; 4) Oggetti duri sono intrappolati tra l'utensile di lucidatura e il pezzo lucidato, oppure ci sono bave sul bordo dell'utensile di lucidatura. |

5. Requisiti di sicurezza per la raschiatura

- Prima di raschiare, rimuovere i bordi taglienti e le bave dal pezzo in lavorazione; durante la raschiatura, prestare particolare attenzione alla posizione e alla forza del coltello in prossimità degli angoli taglienti per evitare lesioni al braccio dovute all'inerzia.

- Quando si raschiano pezzi di grandi dimensioni che devono essere spostati o accostati, prestare attenzione alla sicurezza del sollevamento e del posizionamento.

- Durante la raschiatura, regolare adeguatamente la posizione relativa tra l'operatore e il pezzo da lavorare. Se l'altezza è insufficiente, utilizzare una tavola di legno come supporto, ma assicurarsi che la tavola sia stabile dopo la regolazione per garantire che l'operatore possa applicare la forza di raschiatura in modo sicuro ed evitare cadute.

- Quando si raschia il bordo del pezzo, controllare la pressione e la spinta per evitare una spinta in avanti accidentale della persona e del coltello dovuta a una forza eccessiva.

- I raschietti devono essere conservati in modo appropriato dopo l'uso e non devono essere utilizzati come spranghe.