I. Conoscenza di base del processo

1. Principio di rettifica e forme di taglio

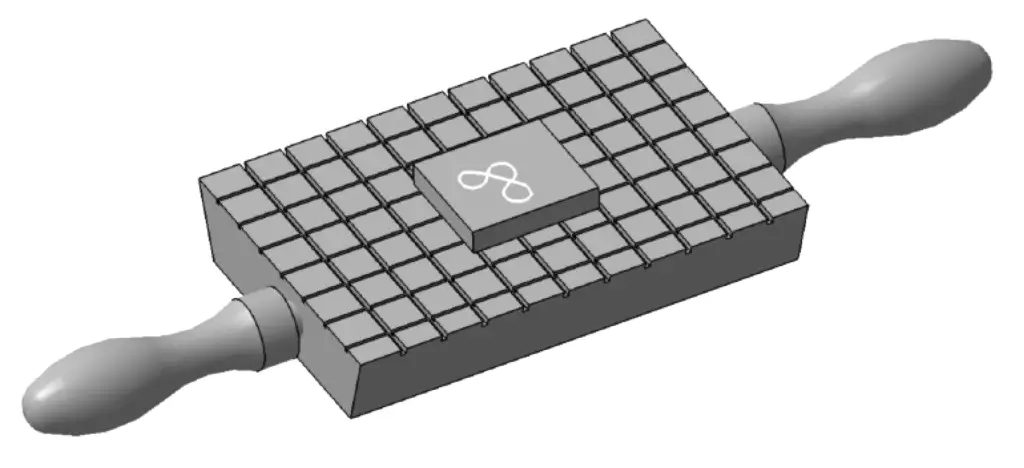

La rettifica è un'operazione in cui la polvere abrasiva o l'abrasivo vengono incorporati o rivestiti sulla superficie di un utensile di rettifica o di un pezzo da lavorare per la lavorazione di micro-taglio, come mostrato nella Figura 1.

Come forma speciale di lavorazione, le particelle abrasive agiscono come numerosi piccoli utensili da taglio per il taglio fisico del pezzo. Quando si utilizzano abrasivi chimici (come quelli formulati con ossido di cromo e acido stearico), si possono anche lucidare i materiali lavorati.

Il principio della lucidatura durante la processo di macinazione comporta un aumento della temperatura del materiale da rettificare a causa dell'attrito e del taglio. Il calore di taglio non viene facilmente dissipato, con conseguente formazione di una sottile pellicola di ossido sulla superficie del pezzo metallico lavorato al contatto con l'aria (la pellicola di ossido si forma sull'acciaio in 0,05s e sul piombo in 0,04s). L'uso di abrasivi chimici può rimuovere questa pellicola di ossido durante la rettifica, consentendo la formazione e la rimozione continua della pellicola di ossido, riducendo così continuamente il valore della rugosità superficiale e lucidando il pezzo.

Dopo la rettifica, la precisione dimensionale dei pezzi può raggiungere 0,001-0,005 mm e il valore della rugosità superficiale può raggiungere Ra0,2-0,05 μm. Nel frattempo, anche la resistenza all'usura e alla corrosione dei pezzi è migliorata.

Da quanto detto sopra, le forme di taglio di rettifica possono essere classificate in tre tipi:

(1) Metodo di rettifica incorporato

Le particelle di abrasivo vengono distribuite uniformemente sulle superfici di lavoro di due utensili di rettifica, che vengono poi rettificati l'uno contro l'altro in modo che le particelle di abrasivo siano direttamente incorporate nella superficie di lavoro dell'utensile di rettifica. L'utensile di rettifica può quindi essere utilizzato per rettificare il pezzo (durante la rettifica è possibile aggiungere un po' di olio alla superficie di rettifica).

Il vantaggio principale di questo strumento di rettifica è che le particelle sono saldamente incastrate come tante piccole lame che raschiano simultaneamente la superficie del pezzo. Nelle operazioni di rettifica, la quantità di taglio è relativamente grande, di solito raggiunge diversi micrometri, con un'elevata precisione dimensionale di taglio. Lo svantaggio è la bassa efficienza di taglio ed è tipicamente adatta alla rettifica di pezzi con requisiti di precisione generali.

(2) Metodo di rettifica del rivestimento

La rettifica a rivestimento consiste nell'applicare l'abrasivo sulla superficie del pezzo o dell'utensile di rettifica. Grazie alla presenza del fluido di rettifica, le particelle abrasive possiedono un certo grado di fluidità. Rispetto all'azione di taglio puramente multilaterale della rettifica incorporata, l'abrasivo ha anche effetti di rotolamento e attrito sulla superficie del pezzo. Pertanto, a condizione che il fluido di rettifica sia sufficiente, l'efficienza di taglio è maggiore ed è facile ottenere un valore di rugosità superficiale inferiore. È generalmente adatta alla rettifica di pezzi con requisiti di precisione medi.

(3) Lucidatura

Rettifica con abrasivi chimici, concentrandosi sul taglio e sfruttando principalmente le loro prestazioni di rettifica chimica, soprattutto per la lucidatura.

2. Strumenti di rettifica

(1) Abrasivi

1) Tipi comuni di abrasivi e loro applicazioni

Tabella 1 Tipi comuni di abrasivi e loro applicazioni

| Tipi di abrasivi | Nome dell'abrasivo | Campo di applicazione |

| Serie ossido di alluminio | Allumina fusa marrone | Utilizzata principalmente per la rettifica grossolana e di precisione di ghisa, acciaio e ottone. |

| Allumina fusa bianca | Utilizzata principalmente per la rettifica di precisione di acciaio bonificato, acciaio ad alta velocità, acciaio ad alto tenore di carbonio e parti a parete sottile. | |

| Ossido di cromo | Utilizzata principalmente per la rettifica di utensili di misura, parti di strumenti e superfici che richiedono un basso valore di rugosità superficiale. | |

| Allumina monocristallina | Utilizzato principalmente per la rettifica di materiali ad alta resistenza e ad alta tenacità | |

| Serie in carburo | Carburo nero | Utilizzata principalmente per la rettifica di fusioni di rame nero, fusioni di bronzo, fusioni di alluminio, fusioni, marmo, granito, ceramica e vetro. |

| Carburo di alluminio | Utilizzato principalmente per la rettifica di carburo cementato, acciaio temprato, ecc. | |

| Carburo di boro | Utilizzata principalmente per la rettifica di pezzi in carburo cementato, acciaio temprato, vetro ottico e pietre preziose, particolarmente adatta per la rettifica grossolana di pezzi con una maggiore tolleranza. | |

| Diamante | Diamante sintetico | Utilizzata principalmente per la rettifica grossolana e di precisione di carburo cementato, gemme sintetiche, semiconduttori e altri materiali fragili ad alta durezza. |

| Serie altri ossidi | Ossido di ferro | Smerigliatura e lucidatura di precisione di acciaio, ferro, vetro e altri materiali |

| Ossido di cromo |

2) Modelli e applicazioni di abrasivi comuni

Le polveri abrasive sono generalmente utilizzate per la rettifica grossolana; maggiore è il numero di grani, più fine è l'abrasivo. Le micropolveri sono generalmente utilizzate per la rettifica di semi-precisione e la rettifica di precisione; quanto più piccolo è il numero, tanto più fine è la grana, come mostrato nella Tabella 2.

Tabella 2 Modelli di abrasivi comuni

| Dimensione delle particelle di macinazione | Utilizzo | Rugosità superficiale raggiungibile Ra/μm |

| F100~F220(polvere) | Rettifica grossolana di parti generiche | 3.2~0.04 |

| F280 o F320~F400 (micro polvere) | Processo di rettifica grossolana di parti generiche | 0.2~0.1 |

| F500~F800 (micro polvere) | Rettifica fine di parti generiche, rettifica semi-fine di parti di precisione | 0.1~0.05 |

| F1000 o F1200 sotto (micro polvere) | Rettifica fine di parti di precisione | 0,05 o più fine |

(2) Agente macinante

Quando si preparano manualmente gli agenti abrasivi, è necessario effettuare una selezione ragionevole delle dimensioni delle particelle abrasive (vedere la Tabella 1), quindi miscelarle con una certa proporzione di acido stearico, olio di diluizione (cherosene, benzina, olio motore), ecc.

Per la preparazione di un agente di macinazione grossolano, si possono utilizzare 8% (per frazione di massa, la stessa di seguito) di abrasivo (polvere di macinazione o micropolvere), 4% di acido stearico, 8% di acido oleico, 40% di olio di trasformatore e cherosene ciascuno, più una piccola quantità di cera d'api, ecc. Per la macinazione fine, non si aggiunge acido oleico, ma si usa più cherosene.

Con la continua promozione e applicazione della tecnologia di rettifica, la pasta abrasiva composta da abrasivo, liquido lubrificante e acido stearico è ormai ampiamente utilizzata. Quando viene utilizzata, la pasta abrasiva viene diluita con olio motore e poi utilizzata. I componenti più comuni della pasta abrasiva sono l'abrasivo diamantato 40%, l'ossido di cromo 20%, l'acido stearico 25%, l'olio per condensatori 10% e il cherosene. Per l'uso, consultare le informazioni sul prodotto.

(3) Strumenti di lappatura

1) Materiale dell'utensile di lappatura

Il principio di selezione degli utensili di lappatura è che la durezza del materiale dell'utensile deve essere inferiore a quella dell'abrasivo e, in genere, i materiali morbidi e resistenti all'usura hanno prestazioni migliori. Tra questi, la ghisa duttile, l'acciaio a basso tenore di carbonio, il rame e l'alluminio sono per lo più adatti per gli utensili di lappatura incorporati, la lega Babbitt è adatta per la rettifica di precisione dei cuscinetti, il vetro e i tessuti in poliestere sono principalmente utilizzati per la lucidatura, mentre i materiali in legno duro e gli utensili di lappatura in pelle sono principalmente adatti per la lucidatura di materiali non ferrosi. metalli.

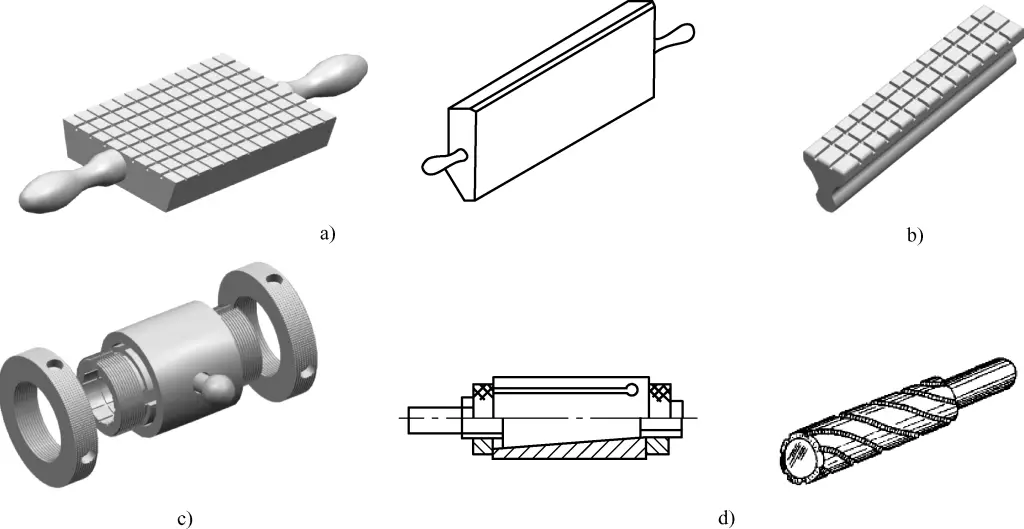

2) Strutture e forme comuni degli utensili di lappatura

La struttura dell'utensile di lappatura deve solitamente adattarsi alla forma della superficie del pezzo da lappare. Come mostrato nella Figura 2a, le piastre di lappatura sono adatte soprattutto per lappare grandi superfici piane. Le piastre di lappatura con scanalature sono generalmente utilizzate per la lappatura di superfici ruvide, mentre le piastre lisce sono generalmente utilizzate per la lappatura di superfici fini.

Le piastre di lappatura a forma di barra mostrate nella Figura 2b sono principalmente adatte alla lappatura di pezzi stretti e lunghi a forma di barra e di scanalature interne; la Figura 2c mostra un manicotto di lappatura comunemente usato, adatto alla lappatura di superfici cilindriche esterne; la Figura 2d mostra un utensile di lappatura utilizzato principalmente per lappare superfici cilindriche interne. Analogamente alle piastre di lappatura, le barre di lappatura con scanalature curve sono generalmente utilizzate per la lappatura grossolana di fori interni, mentre le superfici cilindriche esterne lisce sono generalmente utilizzate per la lappatura fine di fori interni.

a) Piastra di lappatura grande

b) Piastra di lappatura per superfici piane strette

c) Manicotto di lappatura per superfici cilindriche esterne

d) Asta di lappatura per superfici cilindriche interne

3. Consenso alla macinazione e dosaggio della macinazione

(1) Indennità di macinazione

In genere è opportuno avere un margine di rettifica di 0,005~0,03 mm. Il principio di selezione specifico è il seguente:

1) A seconda della geometria e dei requisiti di precisione del pezzo, le aree più grandi o le forme più complesse che richiedono un'elevata precisione dovrebbero richiedere una rettifica maggiore, pari a circa 0,03 mm di rettifica su 100 mm di lunghezza.

2) Se la qualità della prelavorazione (la fase precedente, come la rettifica fine, la raschiatura, ecc.) è elevata, il margine di rettifica può essere inferiore, circa 0,015 mm o meno su 100 mm di lunghezza; in caso contrario, è necessario adottare un margine di rettifica maggiore.

3) Da un punto di vista pratico, per i pezzi con elevati requisiti di precisione bilaterale, multilaterale e posizionale e in assenza di attrezzature che garantiscano la qualità durante la prelavorazione, la tolleranza di rettifica dovrebbe essere presa in considerazione.

(2) Dosaggio della macinazione

In base all'esperienza, la pressione di macinazione può essere selezionata dalla tabella 3.

Tabella 3 Tabella di selezione della pressione di macinazione

| Tipo di macinazione | Pressione di macinazione / MPa | |||

| Piatto | Cerchio esterno | Foro interno | Altri | |

| Rettifica a pressione | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Rettifica del rivestimento | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Nota: il diametro del foro interno è di ϕ5~ϕ20 mm.

In base all'esperienza, la velocità di macinazione può essere selezionata dalla Tabella 4.

Tabella 4 Tabella di selezione della velocità di macinazione

| Tipo di macinazione | Velocità di rettifica /(m/min) | ||||

| Lato singolo | Doppio lato | Cerchio esterno | Foro interno | Altri | |

| Rettifica a pressione | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Rettifica del rivestimento | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Nota: 1. Per materiali più morbidi o per requisiti di alta precisione, la velocità può essere impostata su un valore inferiore.

2. Il diametro del foro interno è di ϕ6~ϕ10 mm.

II. Competenze operative di base

1. Processo di rettifica del piano

1) Pulire le superfici di lavoro dell'utensile di rettifica e del pezzo da rettificare.

2) Applicare l'agente di rettifica in modo uniforme sulla piastra di rettifica.

3) Fissare la superficie del pezzo da rettificare alla piastra di rettifica.

4) Traiettoria di rettifica. Il movimento di rettifica lineare consente di ottenere una maggiore precisione geometrica ed è adatto per piani stretti e lunghi con gradini, ma è difficile ottenere bassi valori di rugosità superficiale.

Il movimento di rettifica a forma di figura-8 è utilizzato per rettificare piccoli pezzi piatti, consentendo alle due superfici da rettificare di mantenere un contatto uniforme, il che contribuisce a migliorare la qualità della rettifica.

5) Controllo della velocità e della pressione di rettifica durante il processo di rettifica (come già detto). Per ottenere migliori risultati di rettifica, la pressione e la velocità applicate possono essere regolate in modo flessibile entro un certo intervallo.

Per la rettifica grossolana o per la rettifica di pezzi più piccoli e duri, è possibile utilizzare una pressione più elevata e una velocità più bassa. Per la rettifica fine o per la rettifica di pezzi più grandi, è necessario applicare una pressione minore e una velocità maggiore.

6) Dopo aver molato per un certo periodo di tempo, è necessario invertire il pezzo da lavorare o regolare l'angolo di molatura per evitare una molatura non uniforme.

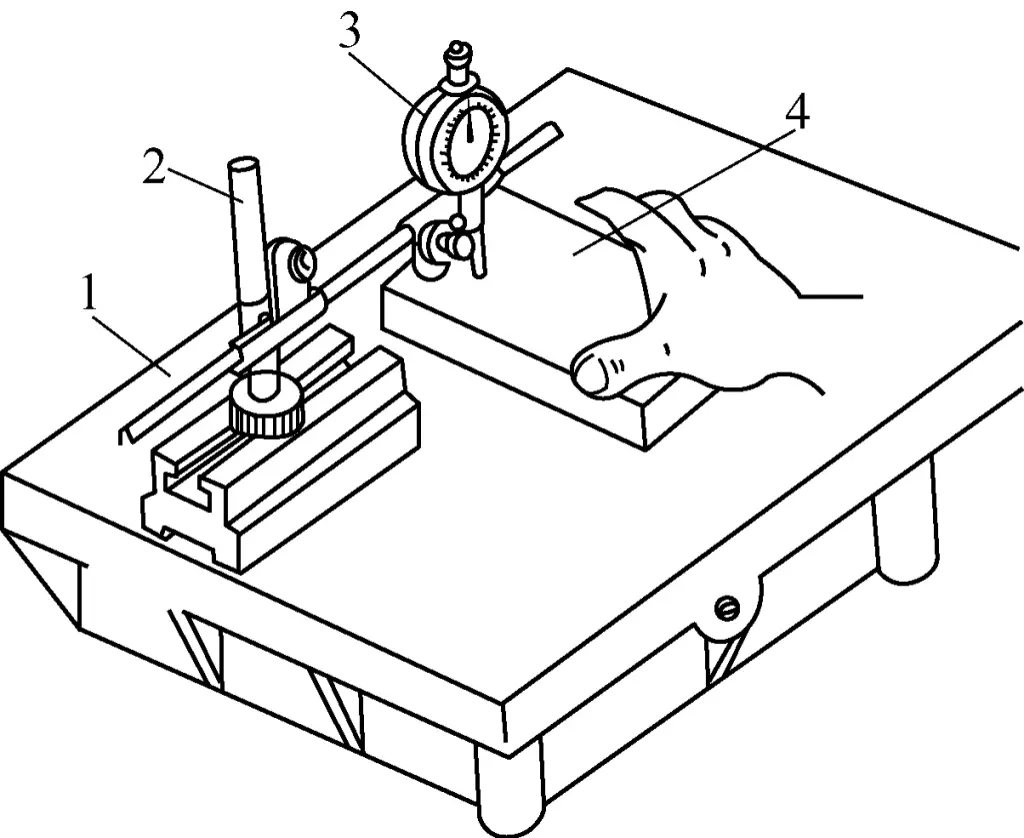

7) Come mostrato nella Figura 3, controllare l'errore di planarità della superficie rettificata con un comparatore. Se lo spessore della rettifica non è uniforme, applicare una pressione maggiore sulle aree più spesse e rettificare nuovamente per correggere il problema.

1-Piastra di ispezione

Supporto a 2 indicatori

Calibro a 3 quadranti

4 pezzi

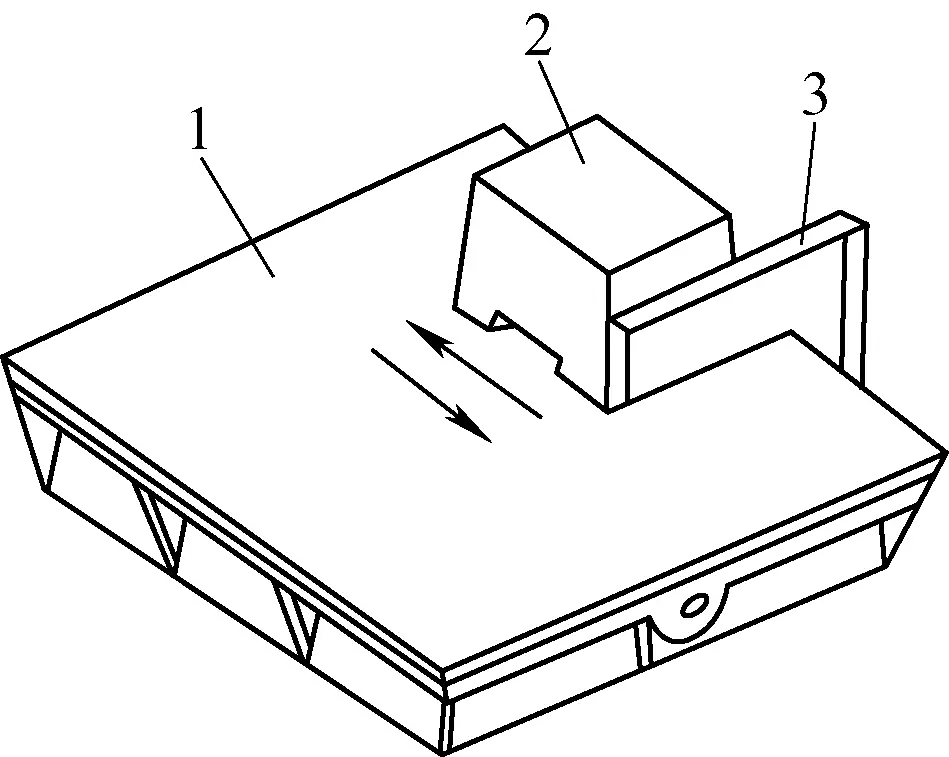

8) Quando si rettificano piani stretti, il ferro di supporto può essere utilizzato per spostare il pezzo da rettificare insieme per eliminare il fenomeno del rimbalzo durante la rettifica, consentendo un movimento fluido del pezzo. La Figura 4 mostra il metodo di rettifica per la superficie interna stretta di un righello ad angolo retto.

1 piatto

Ferro 2-Back

Righello a 3 angoli retti

2. Processo di rettifica superficiale cilindrica

La rettifica delle superfici cilindriche interne ed esterne può essere eseguita esclusivamente a mano o con una macchina utensile in combinazione con l'operazione manuale. Tuttavia, la qualità e l'efficienza della rettifica manuale non sono elevate, per cui si ricorre generalmente a quest'ultimo metodo.

(1) Processo di rettifica della superficie cilindrica interna

Il processo di rettifica sarà illustrato con un esempio di rettifica di un manicotto.

1) Indennità di rettifica

La tolleranza di rettifica deve essere determinata in base alle dimensioni e all'accuratezza del pezzo, generalmente all'interno dell'intervallo di tolleranza del pezzo. Il principio è che la tolleranza di rettifica non deve superare 0,005 mm e lo spessore dello strato metallico rimosso in ogni rettifica non deve superare 0,002 mm.

2) Metodo di rettifica per parti a manicotto

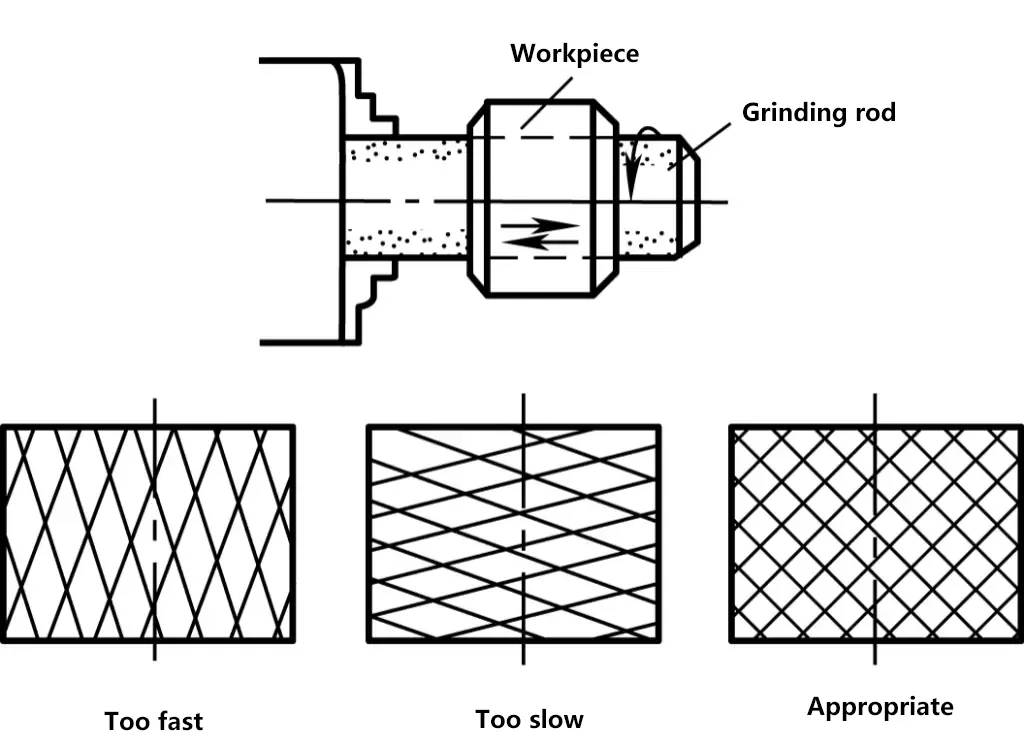

Quando si sostituisce un manicotto con un diametro inferiore, si può utilizzare una combinazione di rettifica manuale e a macchina. Per i diametri interni più grandi, è possibile utilizzare la rettifica manuale. Come illustrato nella Figura 5, il metodo di rettifica specifico è il seguente:

1) Bloccare saldamente l'asta di rettifica nel mandrino del tornio e ruotarla, quindi posizionare il manicotto sull'asta di rettifica per la rettifica. In genere, la lunghezza della parte di lavoro dell'asta di rettifica è da 1,5 a 2 volte la lunghezza del pezzo.

2) Applicare uniformemente l'agente di rettifica sulla superficie interna del manicotto. Spingere manualmente il manicotto, eseguendo la rettifica attraverso la rotazione dell'asta di rettifica e il movimento alternativo del manicotto lungo la direzione assiale sull'asta di rettifica.

3) La velocità generale dell'asta di rettifica è di 100 giri/min per diametri inferiori a ϕ100 mm e di 50 giri/min per diametri superiori a ϕ100 mm. La velocità di rotazione del pezzo può essere controllata in base al motivo di rete che appare durante la rettifica. Quando appare un motivo a 45°, indica che la velocità di movimento del manicotto è appropriata.

4) Precauzioni operative per la rettifica a manicotto

- In caso di smerigliatura grossolana o di manicotti con diametri interni più piccoli, applicare una pressione più elevata e una velocità più bassa. Per la rettifica fine o per i manicotti più grandi, utilizzare una pressione più bassa e una velocità maggiore.

- Quando si utilizza la rettifica manuale pura, assicurarsi di mantenere il centro del manicotto il più possibile verticale rispetto al terreno per evitare una rettifica eccentrica.

- Assicurarsi che l'agente di macinazione non contenga impurità per evitare di graffiare la superficie interna del manicotto.

- L'agente di rettifica deve essere applicato in modo sottile e uniforme sulla superficie interna del manicotto, evitando un'applicazione non uniforme.

- Eliminare tempestivamente l'agente di rettifica che fuoriesce dal foro per evitare che il bordo del foro si espanda.

- Dopo un periodo di tempo di rettifica, è necessario prestare attenzione all'inversione e alla modifica della direzione di rettifica per evitare l'ovalizzazione e la rastremazione del foro del manicotto.

- Il manicotto non deve essere serrato troppo per evitare che si pieghi e si deformi.

- Durante la macinazione, se la temperatura supera i 50℃, interrompere la macinazione.

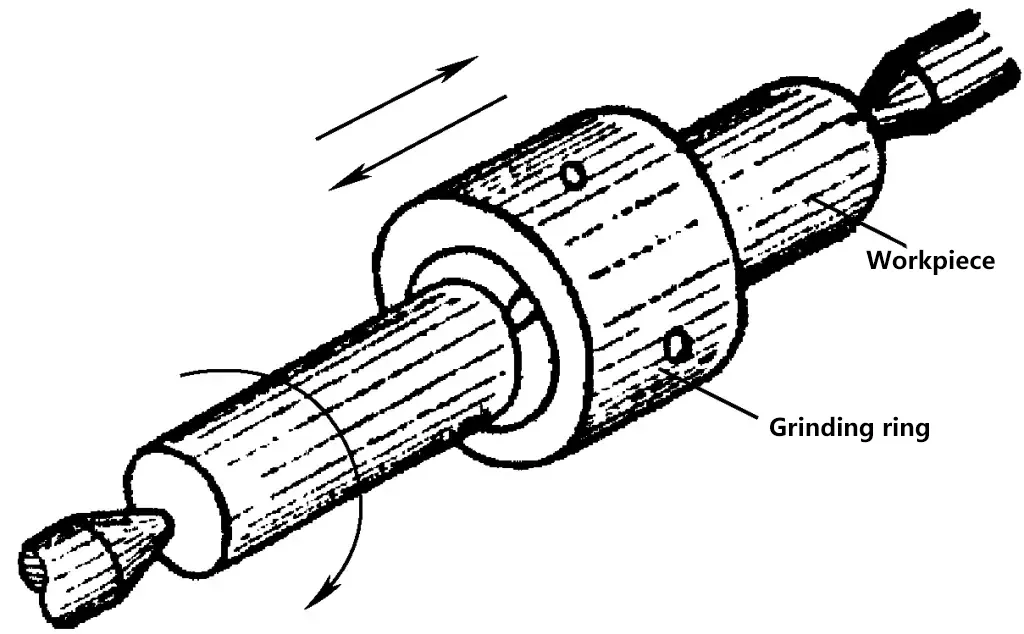

(2) Processo di rettifica della superficie cilindrica esterna

Il metodo operativo e le precauzioni sono simili a quelli della rettifica di superfici cilindriche interne. Durante la rettifica, bloccare innanzitutto il pezzo in lavorazione sulla macchina, come illustrato nella Figura 6. Applicare uno strato sottile e uniforme di agente di rettifica sulla superficie cilindrica esterna del pezzo, indossare l'utensile di rettifica, regolare il gioco di rettifica (che può essere regolato in base alle tolleranze di rettifica grossolana e fine), quindi avviare la macchina e tenere manualmente il manicotto di rettifica per muoverlo avanti e indietro a una velocità uniforme lungo l'intera lunghezza assiale del pezzo senza fermarsi in nessun segmento.

Contemporaneamente, il manicotto di rettifica deve essere ruotato a intermittenza per eliminare gli errori di rotondità causati dal peso del pezzo o dell'utensile di rettifica. Dopo un certo periodo di rettifica, è necessario controllare la qualità della rettifica. Se viene rilevata una rotondità fuori tolleranza, contrassegnarla in modo appropriato, regolare il gioco e concentrarsi sulla rettifica delle aree contrassegnate. Se si riscontrano errori di conicità sul pezzo, invertire l'utensile di rettifica o il pezzo, regolare nuovamente il gioco di rettifica ed eseguire la rettifica correttiva.