Il taglio dei metalli è il processo di rimozione del metallo in eccesso dai pezzi utilizzando un utensile da taglio in movimento relativo con il pezzo, con conseguente formazione di trucioli e superficie lavorata.

Il processo di taglio dei metalli comporta la deformazione a taglio dello strato metallico da tagliare sotto l'azione dell'utensile da taglio. Questo processo è accompagnato da fenomeni fisici quali la deformazione del metallo, le forze di taglio, il calore di taglio e l'usura dell'utensile. I problemi che si verificano durante il processo di produzione, come bave, bordi accumulati, vibrazioni, arricciamento e rottura dei trucioli, sono tutti legati al processo di taglio.

I. Processo di taglio

1. Processo di formazione del truciolo

Durante il taglio, sotto l'azione di taglio del tagliente e l'azione di spinta della faccia a rastrello, lo strato metallico da tagliare subisce tosatura, scorrimento e deformazione, per poi separarsi dal pezzo in lavorazione e trasformarsi in trucioli. Questo processo è chiamato processo di taglio.

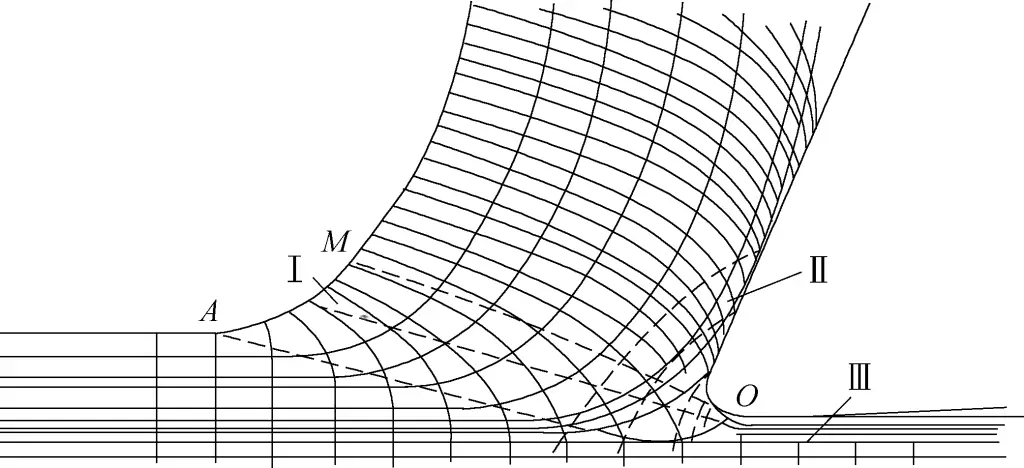

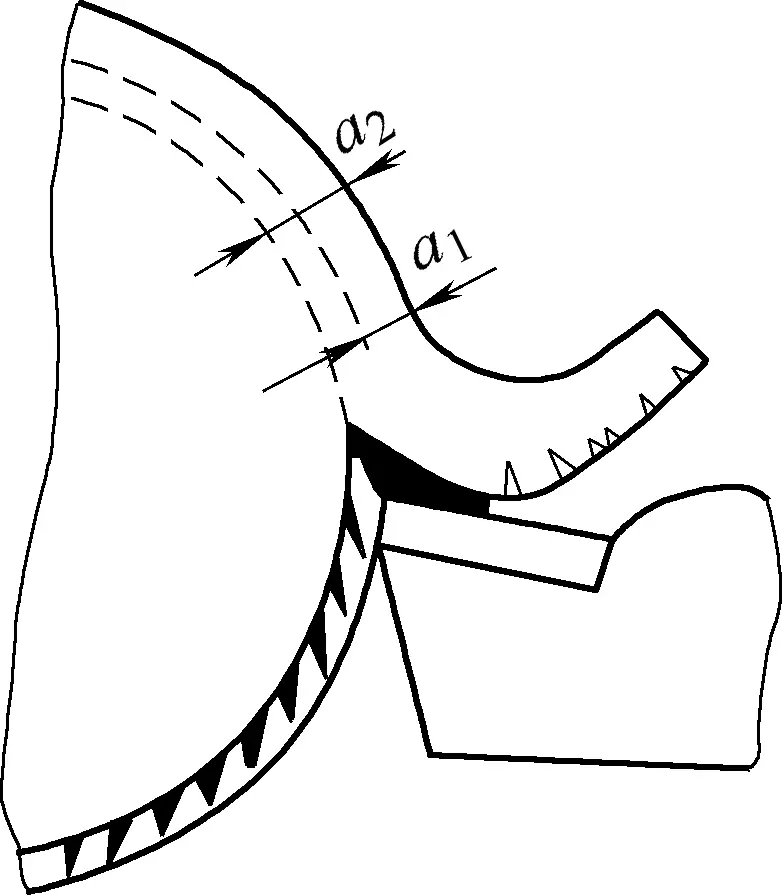

Il processo di formazione del truciolo è mostrato nella Figura 1.

Zona I Deformazione: La zona di deformazione da taglio nello strato di taglio vicino al tagliente.

Lo strato metallico da tagliare subisce prima una deformazione elastica sotto la forza di compressione davanti all'utensile da taglio. Quando la massima sollecitazione di taglio raggiunge il limite di snervamento del materiale, si verifica lo scorrimento a taglio. Con il progressivo avvicinamento alla superficie di taglio, la deformazione plastica aumenta, accompagnata da un indurimento da deformazione, fino a quando lo scorrimento si arresta e lo strato di metallo tagliato si separa dal corpo del pezzo per diventare trucioli che scorrono lungo la superficie di taglio.

Zona II Deformazione: La zona di deformazione nello strato di truciolo a contatto con la superficie di taglio.

I trucioli formati dallo scorrimento a taglio nella prima zona di deformazione subiscono un intenso attrito con la superficie del rastrello durante la fuoriuscita, causando una seconda deformazione a taglio che rallenta il flusso di un sottile strato di metallo sul fondo del truciolo. Questo strato di metallo che scorre lentamente è chiamato strato stagnante. Il grado di deformazione dello strato stagnante è diverse volte o addirittura decine di volte superiore a quello dello strato superiore del truciolo.

Zona III Deformazione: La zona di deformazione nello strato superficiale lavorato vicino al tagliente.

La deformazione nella terza zona di deformazione si riferisce all'area in cui la superficie del pezzo e lo strato metallico superficiale lavorato subiscono una deformazione plastica dovuta alla compressione e all'attrito della parte smussata del tagliente e della faccia del fianco. Questo provoca la fibrosi e l'indurimento dello strato metallico superficiale e produce alcune tensioni residue. La deformazione del metallo in questa zona influisce sulla qualità della superficie e sulle prestazioni del pezzo.

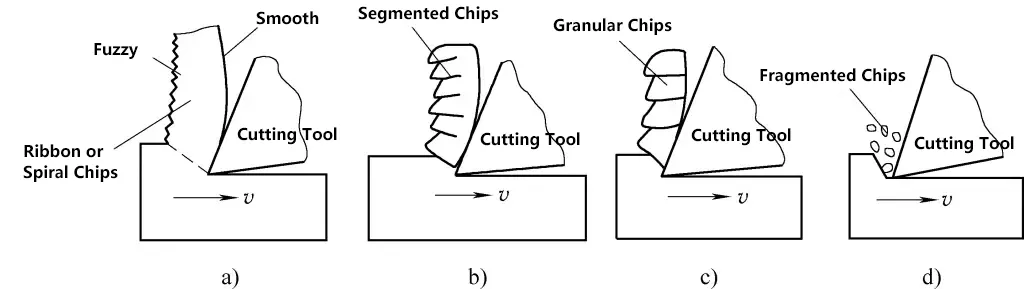

2. Tipi di patatine

Durante il taglio dei metalli, a causa delle differenze tra i materiali del pezzo, la geometria dell'utensile e i parametri di taglio, i trucioli formati hanno forme diverse. In genere ne esistono quattro tipi fondamentali (vedi Figura 2).

a) Trucioli continui

b) Chip segmentati

c) Chip elementari

d) Chip discontinui

(1) Trucioli continui

(Vedi Figura 2a) I chip si formano in un nastro continuo. La superficie interna dei chip continui è liscia, mentre la superficie esterna è sfocata. Al microscopio si notano molte striature del piano di taglio. Questi trucioli si formano facilmente durante il taglio di materiali duttili. metalli con piccolo spessore di taglio, alta velocità di taglio e grande angolo di spoglia.

I vantaggi della formazione di questo tipo di truciolo sono la stabilità del processo di taglio, la ridotta fluttuazione della forza di taglio e l'elevata qualità della superficie del pezzo. Lo svantaggio è che trucioli continui troppo lunghi possono avvolgere il pezzo e l'utensile, compromettendo il funzionamento e la sicurezza. Pertanto, è necessario adottare misure di rottura del truciolo.

(2) Chip segmentato

(La superficie esterna di questi trucioli è seghettata e la superficie interna presenta delle crepe. Questo perché lo sforzo di taglio locale all'interno raggiunge il limite di resistenza del materiale durante il taglio.

Nel taglio dei metalli duttili, questi trucioli si ottengono facilmente con uno spessore di taglio maggiore, una velocità di taglio inferiore e un angolo di spoglia minore. Durante la formazione di questi trucioli, la forza di taglio fluttua notevolmente, il processo di taglio è meno stabile e tende a causare una superficie lavorata più ruvida sul pezzo.

(3) Chip elementari

(Se durante il taglio i trucioli si rompono in strutture a blocchi irregolari più grandi, questi trucioli sono chiamati trucioli elementari. Il motivo della formazione di questi trucioli è che lo sforzo di taglio all'interno del truciolo supera il limite di resistenza del materiale, causando la frattura del truciolo lungo una certa sezione trasversale e impedendo la formazione di trucioli continui. In generale,

Quando si tagliano metalli duttili, questi trucioli si ottengono facilmente con un grande spessore di taglio, una bassa velocità di taglio e un piccolo angolo di spoglia. Quando si formano questi trucioli, la forza di taglio fluttua notevolmente, il processo di taglio è molto instabile e il pezzo lavorato è molto più sottile. rugosità della superficie del pezzo in lavorazione è elevato. Pertanto, la formazione di questi trucioli deve essere evitata durante la lavorazione, soprattutto nelle operazioni di finitura.

(4) Chip discontinui

(Quando si tagliano metalli fragili (come la ghisa e l'ottone), lo strato di metallo da tagliare viene schiacciato e fratturato in modo fragile con una deformazione plastica molto ridotta sotto l'azione di spinta dell'utensile. Si formano così trucioli irregolari di varie dimensioni, chiamati trucioli discontinui.

Quando si formano questi trucioli, la forza di taglio varia notevolmente e la rugosità della superficie lavorata del pezzo è molto elevata. Quanto più piccolo è l'angolo di spoglia dell'utensile e quanto più grande è lo spessore di taglio, tanto più è probabile che si formino questi trucioli.

3. Bordo incorporato

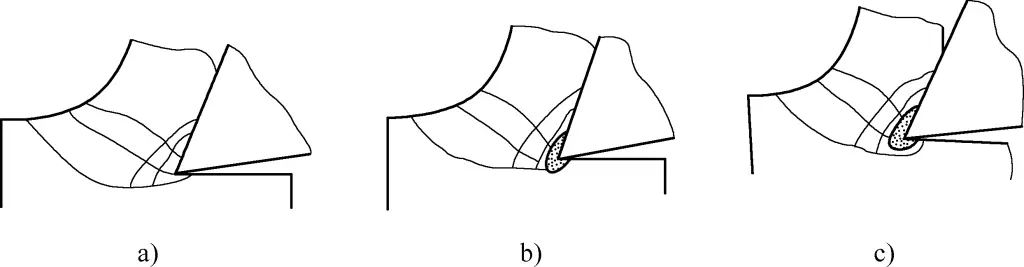

(1) Formazione del bordo costruito

In determinate condizioni, quando si tagliano metalli duttili, un piccolo pezzo di metallo di durezza superiore aderisce vicino alla punta dell'utensile, come mostrato nella Figura 3. Questo pezzo di metallo è chiamato bordo di accumulo. Questo pezzo di metallo è chiamato bordo di accumulo. Ha un impatto significativo sul processo di taglio e sulla qualità della superficie lavorata.

La formazione di un bordo costruito richiede determinate condizioni e ragioni. In primo luogo, si verifica quando si tagliano metalli duttili e, in secondo luogo, a velocità di taglio medie (5-60 m/min). Quando si tagliano acciai generici o altri materiali duttili, lo strato metallico da tagliare è costretto a separarsi dal materiale madre sotto l'azione di taglio del tagliente dell'utensile. Lo strato inferiore scorre lungo la superficie dell'utensile, causando attrito tra lo strato di taglio e la superficie di taglio.

Allo stesso tempo, durante il processo di taglio, l'azione di spinta della superficie dell'utensile sul truciolo produce un'enorme pressione. L'enorme pressione e l'attrito fanno sì che la velocità di scorrimento del metallo nello strato inferiore del truciolo sia molto più lenta rispetto a quella dello strato superiore, provocando una significativa deformazione lungo la superficie di taglio, nota come flusso di ristagno.

Quando la pressione e la temperatura tra il truciolo e la superficie di taglio raggiungono un certo livello, si verifica la saldatura a freddo. Lo strato inferiore del metallo tagliato che è stato sottoposto a saldatura a freddo rimane sulla superficie di taglio, formando uno strato di bordo costruito. Questo strato di bordo costruito fa sì che lo strato di metallo a contatto con esso subisca una significativa deformazione plastica e si accumuli sopra di esso.

Grazie all'accumulo continuo, il bordo di accumulo si ingrandisce gradualmente. Quando raggiunge una certa altezza, forma un bordo di accumulo completo e sostituisce il tagliente nel processo di taglio. La presenza del bordo di accumulo modifica l'angolo di spoglia dell'utensile.

Quando la velocità di taglio è molto bassa (<5m/min), la pressione e la temperatura tra la superficie dell'utensile e lo strato di taglio sono basse e non soddisfano le condizioni per la formazione di un bordo costruito. Quando la velocità di taglio è molto elevata, la temperatura dello strato inferiore di metallo è molto alta. La fluidità del metallo dello strato inferiore aumenta e il coefficiente di attrito diminuisce significativamente, impedendo anche la formazione di un bordo costruito.

(2) Impatto del bordo integrato sul taglio

1) Protegge lo strumento.

La durezza del bordo costruito è circa 2-4 volte quella del materiale del pezzo. Saldato alla parte anteriore dell'utensile, può sostituire il tagliente durante il taglio, proteggendo il tagliente e la superficie di taglio e riducendo l'usura dell'utensile. Il bordo integrato ha un effetto positivo sulla lavorazione grezza.

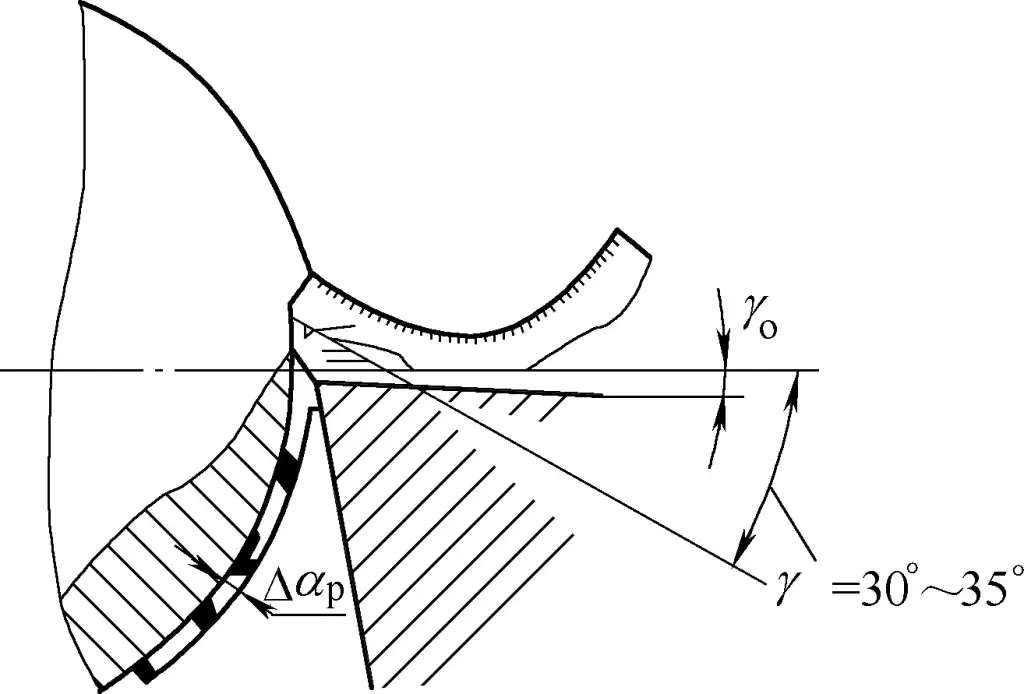

2) Aumenta l'angolo di inclinazione effettivo.

Un utensile di tornitura con bordo costruito può aumentare l'angolo di spoglia effettivo a 30°-35°, riducendo la deformazione del truciolo e diminuendo le forze di taglio, come mostrato nella Figura 4.

3) influisce sulla precisione dimensionale del pezzo e sulla qualità della superficie.

La formazione del bordo di accumulo è intermittente, di dimensioni variabili e altamente instabile. Durante il processo di taglio, alcuni bordi di accumulo vengono portati via dai trucioli, mentre altri si incastrano nella superficie lavorata del pezzo, creando punti duri e bave, aumentando il valore della rugosità superficiale, come mostrato nella Figura 5.

Quando il bordo di accumulo diventa più grande del bordo di taglio, la posizione effettiva della punta dell'utensile cambia, causando una variazione della profondità di taglio e influenzando la precisione dimensionale del pezzo. Pertanto, nella lavorazione di finitura, la formazione del bordo di accumulo può essere evitata modificando i tre parametri di taglio.

(3) Principali fattori che influenzano il bordo edificato

I principali fattori che influenzano il bordo costruito sono il materiale del pezzo, la velocità di taglio, l'avanzamento e la velocità di taglio. fluido da taglio. Tra questi, la velocità di taglio ha il maggiore impatto sulla formazione del bordo di accumulo. Inoltre, anche l'angolo di spoglia dell'utensile e lo spessore di taglio influiscono sulla formazione del bordo di accumulo.

Un angolo di spoglia maggiore riduce la deformazione del truciolo, favorendo la formazione del bordo di accumulo. Un aumento dello spessore di taglio aumenta anche la lunghezza di contatto tra il truciolo e la superficie di taglio, aumentando la possibilità di formazione del bordo di accumulo.

4. Indurimento sul lavoro

Il fenomeno per cui la resistenza superficiale e la durezza dei metalli duttili aumentano mentre la plasticità diminuisce dopo la lavorazione è chiamato incrudimento da lavoro, noto anche come incrudimento da deformazione. La causa dell'incrudimento è la deformazione plastica dei materiali metallici durante il processo di lavorazione.

Maggiore è la deformazione plastica, più grave è l'indurimento superficiale da deformazione. La durezza dello strato indurito può raggiungere 1,2-2 volte la durezza del pezzo, con una profondità dello strato indurito di 0,07-0,5 mm. Ciò crea difficoltà per la successiva lavorazione, aumenta l'usura degli utensili e influisce sulla qualità della superficie del pezzo. L'indurimento da deformazione è accompagnato da tensioni residue e microcricche, che riducono le proprietà del materiale della superficie del pezzo.

Sebbene la tempra da deformazione abbia alcuni effetti negativi, presenta anche aspetti positivi. Ad esempio, in condizioni che sopprimono le tensioni residue, in particolare le microcricche, l'utilizzo della brunitura a rullo per produrre l'indurimento da lavoro può migliorare la durezza, la forza e la resistenza all'usura della superficie lavorata.

II. Forza di taglio

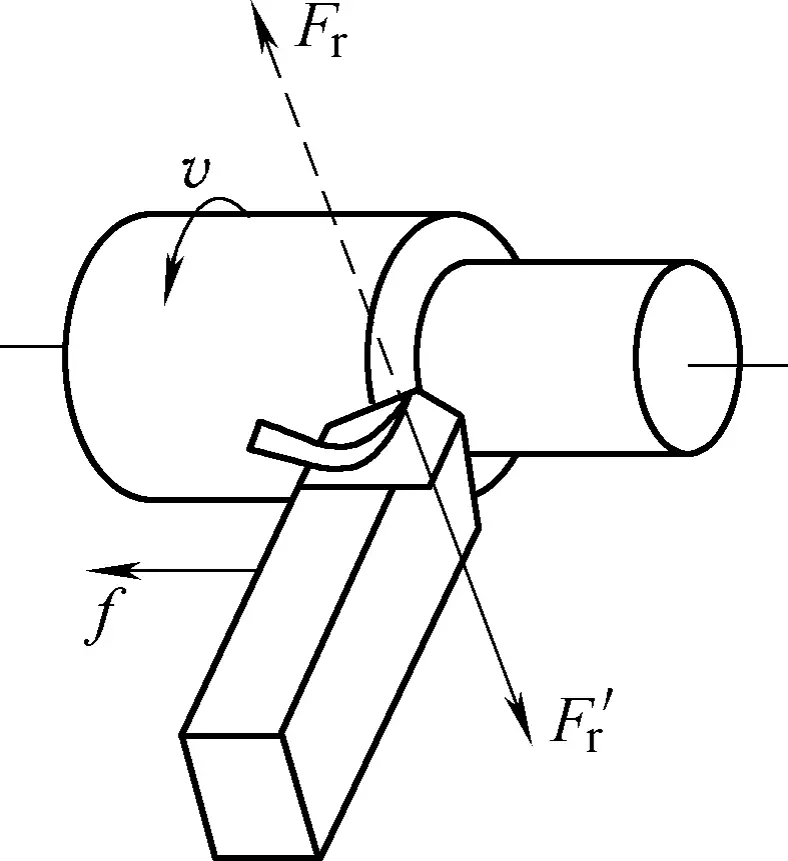

La forza esercitata dall'utensile da taglio sul pezzo durante il taglio è chiamata forza di taglio F r che agisce sul pezzo. La resistenza del materiale del pezzo contro l'azione di taglio dell'utensile è chiamata resistenza di taglio F'. r che agisce sull'utensile.

La forza di taglio F r e la resistenza al taglio F' r sono una coppia di forze uguali e contrarie che agiscono su due oggetti diversi, come illustrato nella Figura 6.

La resistenza al taglio ha un impatto significativo sulla durata dell'utensile, sul consumo di energia della macchina e sulla qualità della lavorazione del pezzo durante il processo di taglio.

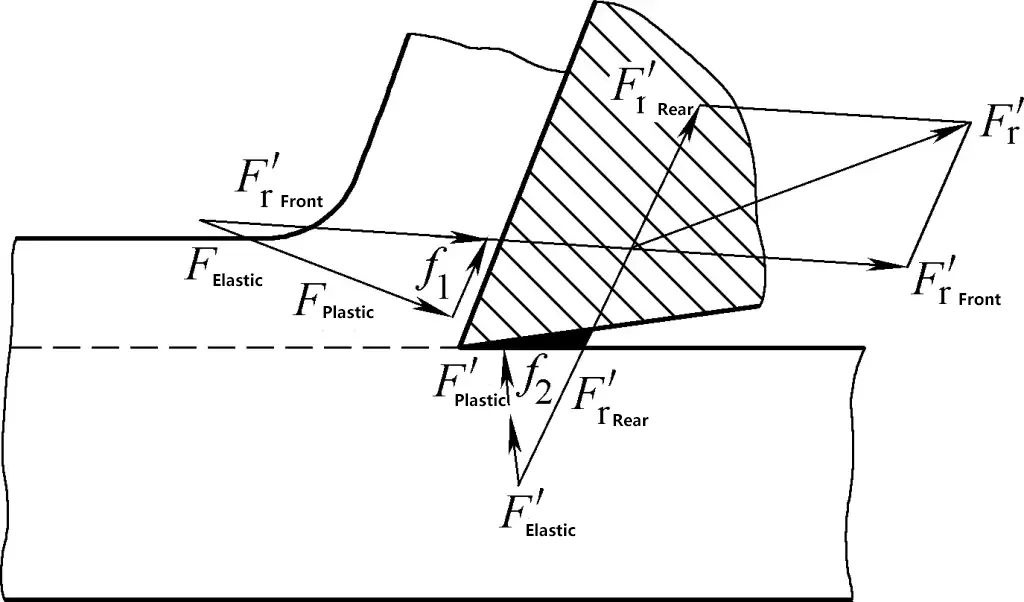

1. Fonti di resistenza al taglio

Durante il taglio, l'utensile è soggetto non solo alla resistenza alla deformazione (F₀, F₁, F₂, F₃) prodotta dalla deformazione plastica ed elastica del metallo tagliato, dei trucioli e dello strato superficiale del pezzo, ma anche alla resistenza all'attrito (f₄, f₅) tra la faccia di taglio e i trucioli e tra la faccia laterale e la superficie del pezzo. La resistenza di taglio è la forza risultante (somma vettoriale) di queste forze, come illustrato nella Figura 7.

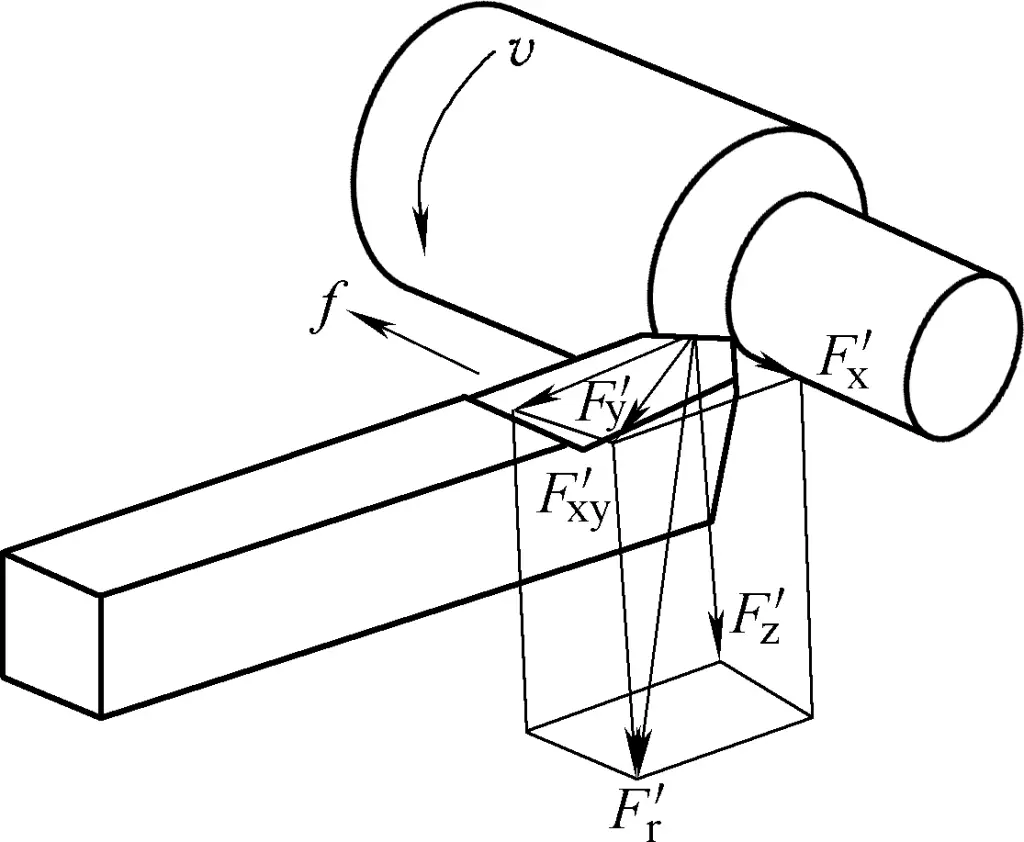

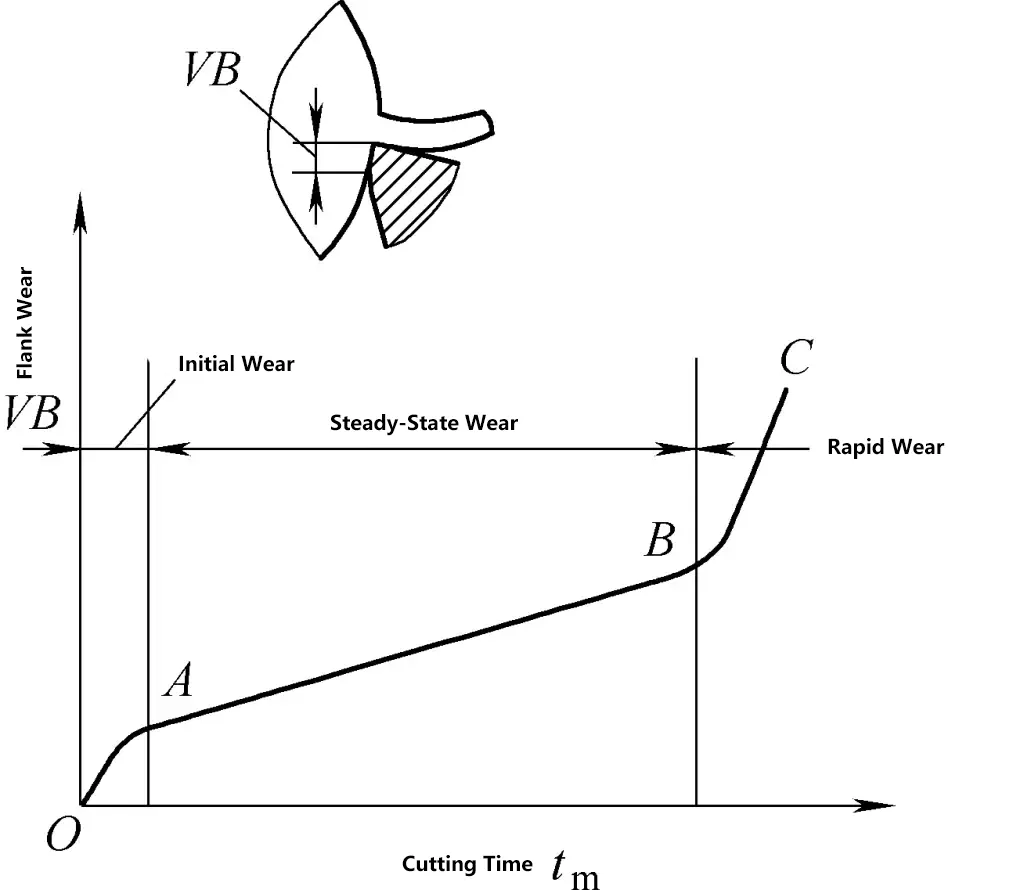

2. Decomposizione della resistenza al taglio

La resistenza di taglio F'₀ è un vettore spaziale e la sua grandezza e direzione non sono facili da misurare. Per facilitare l'analisi dell'effetto della resistenza di taglio e la misurazione e per calcolare l'entità della forza di taglio, la resistenza di taglio F'₁ viene solitamente scomposta in tre componenti reciprocamente perpendicolari: la resistenza di taglio principale F'₂, la resistenza radiale F'y e la resistenza assiale F'x (vedere Figura 8).

Quando i valori delle tre forze componenti sono noti, il valore della forza risultante F'₀ può essere calcolato con la seguente formula:

(1) Resistenza di taglio principale F'₀

È perpendicolare al piano di base e coerente con la direzione della velocità di taglio v₀. È la più grande delle forze componenti e consuma la maggior parte della potenza, pari a circa 95%-99% della potenza totale della macchina. F'₁ provoca la flessione del gambo dell'utensile. Pertanto, quando si installa l'utensile, il gambo deve essere allungato il più possibile.

(2) Resistenza radiale F'y

Si trova nel piano di base e parallelamente alla direzione di avanzamento radiale. Non consuma potenza della macchina. Tuttavia, la sua forza di taglio radiale reattiva agisce sul pezzo in modo radiale, tendendo a piegarlo. Quando il pezzo è sottile e il sistema tecnologico manca di rigidità, è facile che si producano deformazioni da flessione e vibrazioni, con conseguenze sulla precisione di lavorazione e sulla rugosità superficiale.

(3) Resistenza assiale F'x

Si trova nel piano di base e parallelamente alla direzione di avanzamento longitudinale. Consuma solo da 1% a 5% della potenza totale della macchina. Essendo parallelo all'asse del pezzo, tende a deviare l'utensile del tornio nella direzione opposta all'avanzamento. Pertanto, quando si installa l'utensile del tornio, è necessario bloccarlo saldamente per evitare lo scarto del pezzo a causa del movimento dell'utensile.

3. Fattori che influenzano la resistenza al taglio

(1) Materiale del pezzo da lavorare

La durezza, la resistenza, la deformazione plastica e l'attrito tra trucioli e utensili del materiale del pezzo influiscono sulla resistenza al taglio. Maggiore è la durezza o la resistenza del materiale del pezzo, maggiore è la resistenza al taglio.

Maggiore è la plasticità o la tenacità del materiale del pezzo, maggiore è la resistenza alla deformazione e alla forza di attrito e maggiore è la resistenza al taglio. La resistenza e la deformazione dell'acciaio sono maggiori di quelle della ghisa, quindi la resistenza al taglio dell'acciaio è maggiore di quella della ghisa (da 0,5 a 1 volte).

(2) Parametri di taglio

Tra i parametri di taglio, i fattori principali sono la profondità di taglio e l'avanzamento, che influiscono sulla resistenza al taglio influenzando l'area di taglio. La profondità di taglio ha il maggiore impatto sulla resistenza al taglio, seguita dall'avanzamento.

Aumentando la profondità di taglio e la velocità di avanzamento, aumentano rispettivamente lo spessore e la larghezza di taglio, aumentando così l'area di taglio. Di conseguenza, aumentano la resistenza alla deformazione e la resistenza all'attrito, con conseguente aumento della resistenza al taglio.

Quando la profondità di taglio viene raddoppiata, anche la resistenza di taglio principale raddoppia; ma quando la velocità di avanzamento viene raddoppiata, la resistenza di taglio principale aumenta solo di 0,75-0,9 volte. Pertanto, l'utilizzo di una maggiore velocità di avanzamento è più efficiente dal punto di vista della potenza rispetto all'utilizzo di una maggiore profondità di taglio.

La velocità di taglio influisce sulla resistenza al taglio influenzando il grado di deformazione del truciolo, ma non ha alcun effetto sull'area di taglio. Pertanto, l'impatto della velocità di taglio sulla resistenza al taglio non è così significativo come quello della profondità di taglio e dell'avanzamento. Quando si tagliano metalli fragili, la deformazione e l'attrito sono relativamente piccoli e la forza di taglio non cambia molto al variare della velocità di taglio.

(3) Angoli per utensili da tornio

1) Angolo di inclinazione.

Maggiore è l'angolo di spoglia, minore è la deformazione del truciolo e la resistenza al taglio si riduce notevolmente.

2) Angolo di avvicinamento.

Nel taglio di metalli plastici, se l'angolo di avvicinamento è inferiore a 60°-75°, l'aumento dell'angolo di avvicinamento ridurrà la resistenza di taglio principale; se l'angolo di avvicinamento è superiore a 60°-75°, l'aumento dell'angolo di avvicinamento aumenterà la resistenza di taglio principale a causa dell'influenza del raggio del naso dell'utensile. Quando si tagliano metalli fragili, la resistenza di taglio principale non cambia al variare dell'angolo quando l'angolo di avvicinamento è superiore a 45°.

3) Angolo di inclinazione.

Quando l'angolo di inclinazione varia da 10° a 45°, la resistenza di taglio principale rimane sostanzialmente invariata. Tuttavia, quando l'angolo di inclinazione diminuisce, la resistenza di taglio radiale aumenta e la forza di avanzamento diminuisce.

4) Terreno negativo.

Quando l'utensile viene rettificato con una terra negativa, il tagliente diventa smussato, la deformazione del truciolo aumenta e aumenta anche la resistenza al taglio.

5) Raggio del naso dell'utensile.

Con l'aumento del raggio del naso dell'utensile o del bordo di transizione, aumenta la lunghezza del tagliente coinvolto nel taglio, aumentano la deformazione del truciolo e la forza di attrito, e aumenta anche la resistenza al taglio.

III. Calore di taglio e temperatura di taglio

Il calore di taglio è il calore generato durante il processo di taglio a causa della deformazione del metallo e dell'attrito. Il calore di taglio e la temperatura di taglio risultante influiscono direttamente sull'usura dell'utensile e sulla durata, oltre a influenzare la precisione di lavorazione del pezzo e la qualità della superficie, soprattutto nel taglio ad alta velocità.

1. Fonti e dissipazione del calore di taglio

Le fonti del calore di taglio sono tre: in primo luogo, la deformazione elastica e plastica del metallo dello strato di taglio; in secondo luogo, l'attrito tra il truciolo e la superficie di taglio; in terzo luogo, l'attrito tra il pezzo e la superficie di taglio. Durante il processo di taglio, la maggior parte dell'energia consumata dalle deformazioni e dagli attriti di cui sopra viene convertita in energia termica.

Il calore di taglio viene dissipato attraverso i trucioli, il pezzo, l'utensile e il mezzo circostante. Gli esperimenti hanno dimostrato che la percentuale di calore di taglio trasferita alle varie parti è generalmente maggiore nei trucioli.

Senza l'uso del fluido da taglio, quando si tagliano materiali in acciaio a velocità di taglio media, 50% - 86% del calore di taglio viene trasportato dai trucioli, 10% - 40% vengono trasferiti al pezzo, 3% - 9% vengono trasferiti all'utensile del tornio e circa 1% vengono trasferiti all'aria circostante.

2. Temperatura di taglio

La generazione di calore di taglio provoca l'aumento della temperatura nella zona di taglio e la distribuzione della temperatura di taglio nella zona di taglio è irregolare. La temperatura di taglio si riferisce solitamente alla temperatura media nell'area di contatto tra il truciolo e la superficie di taglio. Il livello della temperatura di taglio dipende dalla quantità di calore di taglio e dalla qualità delle condizioni di dissipazione del calore.

3. Principali fattori che influenzano la temperatura di taglio

(1) Influenza del materiale del pezzo in lavorazione

Il materiale del pezzo influisce sulla temperatura di taglio grazie alle sue diverse proprietà di resistenza, durezza e conducibilità termica. Quando il materiale del pezzo ha una resistenza e una durezza inferiori e una conducibilità termica superiore, viene generato meno calore, con conseguente riduzione della temperatura di taglio. L'opposto è vero per le temperature di taglio più elevate.

(2) Influenza dei parametri di taglio

L'aumento dei parametri di taglio (v₀, f, a₁) aumenta la temperatura di taglio, con la velocità di taglio (v₂) che ha l'impatto maggiore, seguita dalla velocità di avanzamento (f) e dalla profondità di taglio (a₃) che ha l'influenza minore.

(3) Influenza degli angoli degli utensili

1) Angolo di inclinazione (γ₀)

La dimensione dell'angolo di spoglia influisce sulla deformazione e sull'attrito del taglio, incidendo in modo significativo sulla temperatura di taglio. Quando l'angolo di spoglia aumenta, la deformazione e l'attrito diminuiscono, si genera meno calore e la temperatura di taglio diminuisce. Tuttavia, se l'angolo di spoglia è troppo grande, l'angolo di cuneo diminuisce, riducendo il volume della punta dell'utensile e peggiorando le condizioni di dissipazione del calore, causando un leggero aumento della temperatura di taglio.

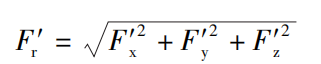

2) Angolo di avvicinamento (K₀)

A parità di profondità di taglio, l'aumento dell'angolo di avvicinamento accorcia la lunghezza L₀ del tagliente principale che partecipa al taglio e riduce l'angolo di punta dell'utensile ε₁. Questo concentra il calore di taglio e peggiora le condizioni di dissipazione del calore, portando a un aumento della temperatura di taglio, come mostrato nella Figura 9.

a) Piccolo K₀, grande angolo di punta dell'utensile

b) Grande K₀, piccolo angolo della punta dell'utensile

(4) Influenza di altri fattori

La scelta corretta e l'applicazione sufficiente del fluido da taglio possono ridurre efficacemente la temperatura di taglio.

4. Effetti della temperatura di taglio sulla lavorazione

Gli effetti della temperatura di taglio sul taglio e sulla lavorazione hanno una duplice natura.

(1) Effetti negativi della temperatura di taglio su taglio e lavorazione

1) L'aumento della temperatura di taglio accelera l'usura dell'utensile e ne riduce la durata.

2) Dopo il riscaldamento, gli utensili o i pezzi possono subire un'espansione termica e una deformazione che influisce sulla precisione della lavorazione, soprattutto quando si lavorano metalli non ferrosi o pezzi sottili.

3) Quando la superficie del pezzo entra in contatto con il fianco dell'utensile, la temperatura può salire istantaneamente a diverse centinaia di gradi, ma scende rapidamente dopo la separazione dal fianco. Sebbene questo processo sia breve, può causare dannose tensioni di trazione residue sulla superficie del pezzo. Nei casi più gravi, può causare bruciature superficiali e fenomeni di ricottura sul pezzo.

(2) Effetti benefici della temperatura di taglio sul taglio e sulla lavorazione

1) La temperatura di taglio ammorbidisce il materiale del pezzo, rendendolo più facile da tagliare, il che è vantaggioso per la lavorazione di materiali con elevata durezza ma bassa resistenza alle alte temperature (come l'acciaio bonificato).

2) Per alcuni materiali per utensili fragili ma con una buona resistenza al calore (come i carburi cementati e i materiali ceramici), le alte temperature appropriate possono migliorare la tenacità del materiale e ridurre i fenomeni di scheggiatura.

3) Le temperature di taglio più elevate sono sfavorevoli alla formazione di spigoli costruiti, che possono ridurre l'usura dell'utensile e migliorare la qualità della superficie del pezzo.

IV. Usura degli utensili e criteri di usura

Gli utensili si usurano gradualmente durante il processo di taglio. Quando l'usura degli utensili raggiunge un certo livello, si può chiaramente osservare che la resistenza al taglio aumenta, la temperatura di taglio aumenta, il colore del truciolo cambia, si verificano vibrazioni di taglio e la qualità della superficie lavorata si deteriora in modo significativo. Le dimensioni del pezzo potrebbero non soddisfare i requisiti. A questo punto, l'utensile deve essere riaffilato o sostituito con uno nuovo.

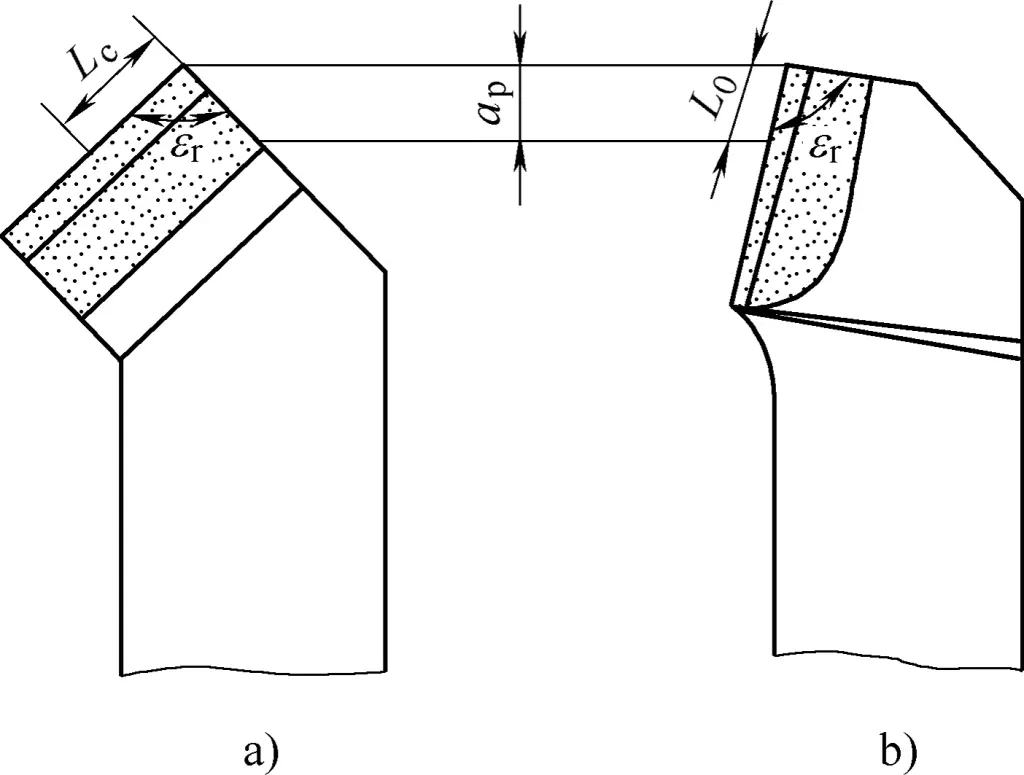

1. Forme di usura degli utensili

Esistono tre forme di usura dell'utensile: l'usura della faccia di taglio, l'usura della faccia laterale e l'usura simultanea della faccia di taglio e di quella laterale, come mostrato nella Figura 10.

a) Usura della faccia del rastrello

b) Usura della faccia laterale

c) Usura simultanea delle facce di taglio e di fianco

(1) Usura della faccia del rastrello

L'usura della faccia a rastrello si riferisce alla comparsa di una fossa a forma di mezzaluna sulla parte anteriore dell'utensile. Quando si tagliano metalli plastici con velocità di taglio più elevate e spessori maggiori, è più probabile che si verifichino buchi a forma di mezzaluna. L'espansione graduale dell'usura a forma di mezzaluna riduce la resistenza del tagliente, facilitando la scheggiatura e il danneggiamento dell'utensile.

(2) Usura della faccia del fianco

L'area principale di usura si verifica sulla faccia del fianco. È causata dall'intenso schiacciamento e dall'attrito tra la superficie lavorata e la faccia del fianco dell'utensile, con conseguenti danni e scanalature in prossimità del tagliente sulla faccia del fianco.

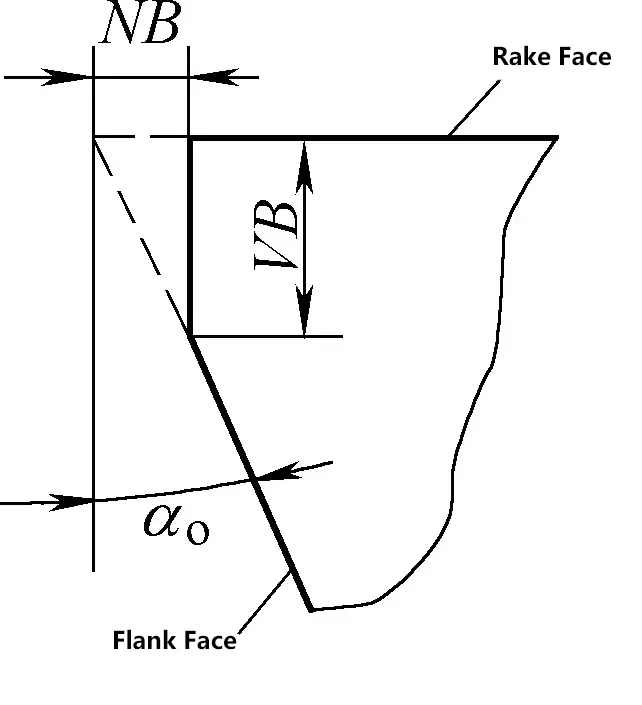

Questo tipo di usura si verifica generalmente quando si tagliano metalli fragili o metalli plastici con una piccola profondità di taglio (a p <0,1 mm). Il valore di usura è rappresentato da VB.

(3) Usura simultanea delle facce di spoglia e di fianco

Si tratta di un tipo di usura completa, che si riferisce alla presenza simultanea di fosse a forma di mezzaluna sulla faccia del rastrello e di scanalature sulla faccia del fianco. Nel taglio di metalli plastici, questa è la situazione più comune. Raramente si verifica un'usura pura della faccia del rastrello o del fianco.

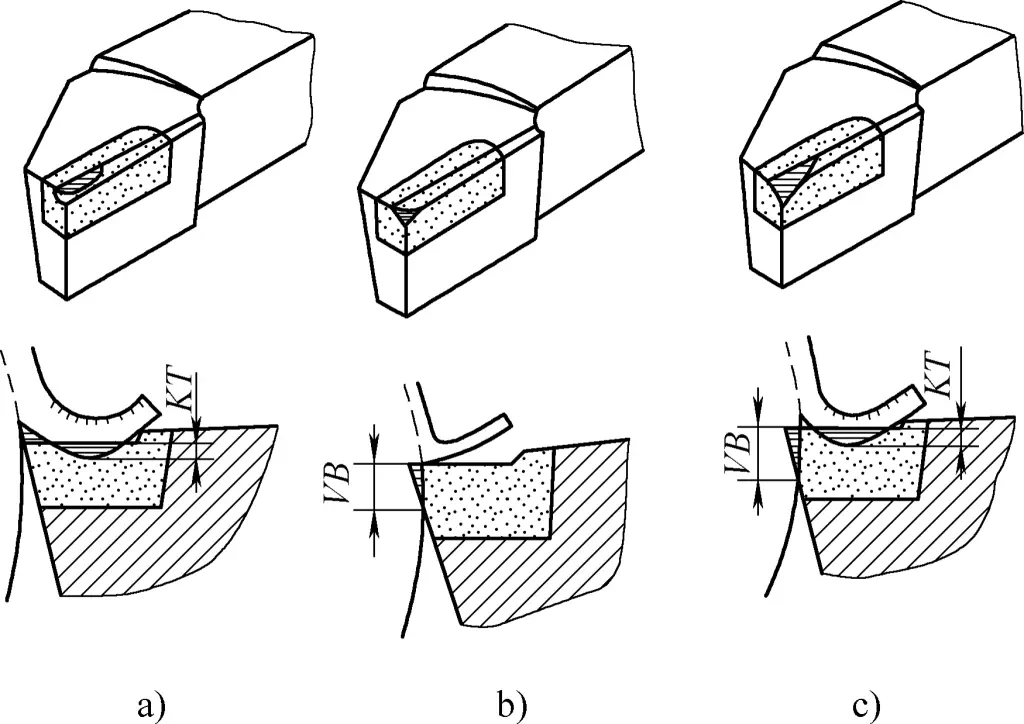

2. Processo di usura degli utensili

Il processo di usura degli utensili può essere generalmente suddiviso in tre fasi. La curva del processo di usura dell'utensile è illustrata nella Figura 11.

L'usura dell'utensile si riferisce di solito all'usura della faccia del fianco, perché nella maggior parte dei casi la faccia del fianco è soggetta a usura. La dimensione di VB ha un impatto significativo sull'accuratezza della lavorazione e sulla rugosità superficiale ed è anche più comoda da misurare. Pertanto, attualmente, la quantità di usura sulla faccia del fianco viene generalmente utilizzata per riflettere il grado di usura dell'utensile.

(1) Fase iniziale di usura (sezione OA)

In questa fase, la pendenza della curva di usura è relativamente elevata. A causa della ridotta area di contatto effettiva tra la faccia del fianco di un utensile appena rettificato e la superficie lavorata, la pressione è molto elevata, con conseguente usura rapida.

La quantità di usura iniziale è strettamente correlata alla qualità dell'affilatura dell'utensile, che di solito varia da VB=0,05 a 0,1 mm. Gli utensili rettificati presentano una minore usura iniziale e sono molto più durevoli.

(2) Fase di usura normale (sezione AB)

Dopo l'usura iniziale, sulla faccia del fianco dell'utensile si consuma una stretta cresta che riduce la pressione, per cui l'aumento dell'usura rallenta e diventa più stabile. Questa è la fase di usura normale, che è anche la fase di lavoro effettivo dell'utensile.

In questa fase, la curva di usura è fondamentalmente una linea retta con una piccola pendenza verso l'alto, e la sua pendenza rappresenta l'intensità di usura dell'utensile durante il normale funzionamento. L'intensità dell'usura è uno degli indicatori più importanti per confrontare le prestazioni di taglio degli utensili.

(3) Fase di usura rapida (sezione BC)

Dopo la fase di usura normale, il tagliente diventa notevolmente smussato, le forze di taglio aumentano e la temperatura di taglio aumenta. A questo punto, lo stato di usura dell'utensile subisce un cambiamento qualitativo ed entra nella fase di usura rapida. La pendenza della curva di usura in questa fase è molto elevata, il che indica un'alta intensità di usura.

Se l'utensile continua a lavorare in questa fase, non solo non può garantire la qualità della lavorazione, ma consuma anche più materiale e può persino perdere completamente la sua capacità di taglio. Pertanto, l'utensile deve evitare l'usura rapida e le operazioni di taglio in questa fase.

3. Criteri di usura degli utensili

L'usura dell'utensile influisce sulle forze di taglio, sulla temperatura di taglio e sulla qualità della lavorazione, pertanto è necessario specificare un valore massimo di usura consentito in base alle condizioni di lavorazione. Questo è il criterio di usura dell'utensile.

In genere, l'usura della faccia laterale degli utensili ha un impatto più significativo sulla precisione di lavorazione e sulle forze di taglio rispetto all'usura della faccia laterale. Inoltre, l'usura della faccia laterale è più facile da misurare. Pertanto, nella gestione degli utensili e nella ricerca sul taglio dei metalli, i criteri di usura sono spesso stabiliti in base alle dimensioni dell'usura della faccia laterale.

I cosiddetti criteri di usura si riferiscono solitamente alla quantità massima di usura media consentita nella parte centrale della banda di usura del fianco, espressa come VB.

Ad esempio, per la sgrossatura dell'acciaio al carbonio con utensili in metallo duro, VB=0,6~0,8 mm; per la sgrossatura della ghisa, VB=0,8~1,2 mm; per la finitura, VB=0,1~0,3 mm sono considerati criteri di usura.

Quando si lavorano pezzi di grandi dimensioni, per evitare di cambiare gli utensili a metà strada, si utilizzano generalmente velocità di taglio inferiori per prolungare la durata degli utensili. In questo caso, la temperatura di taglio è più bassa, quindi i criteri di usura possono essere adeguatamente aumentati.

Per gli utensili di finitura utilizzati nella produzione automatizzata, i criteri di usura sono generalmente stabiliti in base ai requisiti di precisione del pezzo. In questi casi, la quantità di usura radiale NB viene spesso utilizzata come standard di misura, come mostrato nella Figura 12.

4. Durata dell'utensile

Il tempo di taglio che intercorre tra l'inizio del taglio di un utensile appena rettificato e il momento in cui l'usura raggiunge i criteri di usura è chiamato vita dell'utensile. È rappresentato da T, che è il tempo di taglio puro tra due riaffilature. Si riferisce al tempo di taglio netto e non include il tempo di non taglio utilizzato per l'impostazione dell'utensile, la misurazione, l'avanzamento rapido, le corse a vuoto, ecc.

La durata dell'utensile è la somma del tempo di utilizzo di un utensile dall'inizio alla sua dismissione, cioè la somma della durata dopo ogni riaffilatura. Nella produzione moderna, non è consigliabile perseguire ciecamente una maggiore durata degli utensili. L'obiettivo dovrebbe essere quello di massimizzare la durata dell'utensile tenendo conto della qualità del prodotto, dell'efficienza produttiva e dei costi di lavorazione.

V. Metodi per ridurre la rugosità superficiale del pezzo

La rugosità superficiale si riferisce alle piccole irregolarità tra picchi e valli sulla superficie lavorata. La distanza tra due picchi o due valli (lunghezza d'onda) è molto piccola (meno di 1 mm) e difficile da distinguere a occhio nudo, quindi appartiene a microscopici errori di forma geometrica. Più piccola è la rugosità superficiale, più liscia è la superficie. L'entità della rugosità superficiale ha un impatto significativo sulle prestazioni delle parti meccaniche.

I parametri di valutazione della rugosità superficiale comprendono la deviazione media aritmetica del profilo Ra, l'altezza in dieci punti delle irregolarità Rz e l'altezza massima del profilo Ry. Poiché il parametro Ra è in grado di riflettere pienamente le caratteristiche della forma geometrica microscopica della superficie nella direzione dell'altezza e il metodo di misurazione geometrica è relativamente semplice, è il parametro di valutazione più elementare raccomandato come scelta prioritaria dalle norme.

La rugosità superficiale e le proprietà fisico-meccaniche dello strato superficiale della superficie lavorata sono standard per valutare la qualità della superficie lavorata. La rugosità della superficie ha un impatto significativo sulla resistenza all'usura, sulla resistenza alla corrosione, sulla resistenza alla fatica e sulla resistenza alla corrosione. montaggio proprietà dei pezzi. Anche la riduzione della rugosità superficiale è uno dei contenuti più importanti della ricerca sui principi di taglio.

1. Fattori che influenzano la rugosità superficiale del pezzo

(1) Area residua

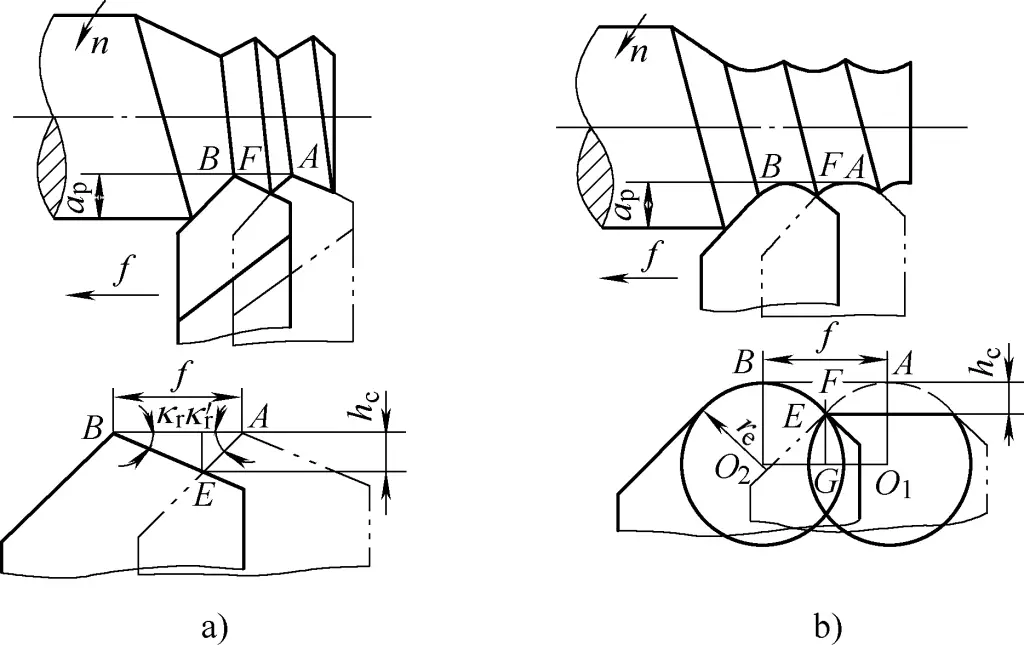

La superficie lavorata sul pezzo è formata dal taglio dei taglienti principali e secondari dell'utensile. L'area della sezione trasversale della parte lasciata non tagliata sulla superficie lavorata dai due taglienti è chiamata area residua, come mostrato nella Figura 13. Dalla figura si può notare che quanto più grande è l'area residua e quanto più alta è la sua altezza, tanto maggiore è il valore della rugosità superficiale.

Inoltre, anche la rugosità del tagliente influisce sulla qualità di lavorazione della superficie del pezzo. Più il tagliente è liscio e affilato, minore è il valore di rugosità della superficie lavorata.

Durante il taglio, la deformazione plastica causata dalla compressione e dall'attrito del raggio della punta dell'utensile e della faccia del fianco distorce l'area residua, aumentando così il valore della rugosità superficiale della superficie del pezzo lavorato.

(2) Bave a scaglie

Quando si tagliano metalli plastici con un angolo di spoglia molto ridotto e una velocità di taglio molto bassa, sulla superficie del pezzo si formano cricche trasversali quasi perpendicolari alla direzione della velocità di taglio e bave a scaglie, chiamate semplicemente bave a scaglie. La comparsa di bave a scaglie può aumentare il valore della rugosità superficiale.

(3) Bordo integrato

Dopo la formazione di un bordo di accumulo durante il taglio di metalli plastici a velocità medie, poiché il bordo di accumulo è irregolare e instabile, da un lato le sue parti irregolari sostituiscono parte del tagliente per il taglio, creando scanalature di profondità variabile sulla superficie del pezzo. Dall'altro lato, una parte del bordo integrato staccato si incastra nella superficie lavorata, formando punti duri e bave, che aumentano il valore della rugosità superficiale del pezzo.

(4) Vibrazioni

Le vibrazioni periodiche prodotte da utensili, pezzi e componenti della macchina utensile causano segni di vibrazione periodici sulla superficie lavorata del pezzo, aumentando in modo significativo il valore della rugosità superficiale.

2. Metodi per ridurre la rugosità superficiale del pezzo

Nei processi di taglio, se si riscontra che il valore di rugosità superficiale del pezzo non soddisfa i requisiti del disegno, è necessario innanzitutto osservare e analizzare attentamente la forma e la causa dell'aumento del valore di rugosità superficiale, identificare i principali fattori che influiscono sull'aumento del valore di rugosità superficiale e proporre quindi soluzioni mirate.

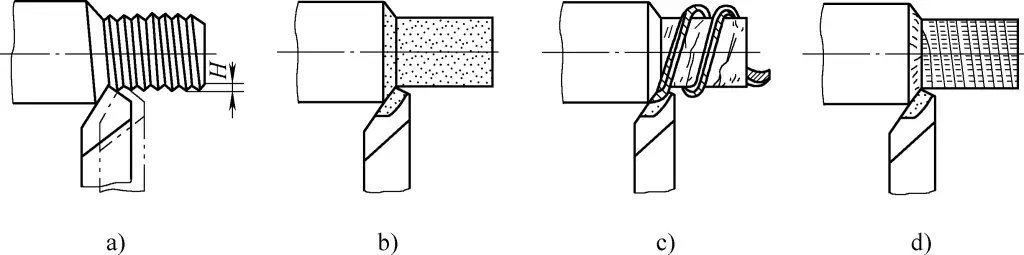

Di seguito sono riportati diversi fenomeni comuni che causano elevati valori di rugosità superficiale del pezzo (vedere Figura 14).

a) Altezza residua elevata

b) Bave di superficie

c) Segni di trascinamento del truciolo

d) Segni di vibrazione

(1) Riduzione dell'altezza dell'area residua

Come si può vedere dalla Figura 14, la riduzione dell'angolo del tagliente maggiore, dell'angolo del tagliente minore e della velocità di avanzamento, nonché l'aumento del raggio della punta dell'utensile, possono ridurre l'altezza dell'area residua. Nell'implementazione di questi interventi, è necessario prestare attenzione ai seguenti aspetti:

1) In generale, la riduzione dell'angolo minore del tagliente ha un effetto più evidente sulla riduzione dei valori di rugosità superficiale. Tuttavia, la riduzione dell'angolo maggiore del tagliente k r aumenterà la resistenza radiale, che può causare vibrazioni se il sistema tecnologico manca di rigidità.

2) Aumentando opportunamente il raggio della punta dell'utensile si possono ridurre i valori di rugosità superficiale. Tuttavia, se il raggio della punta dell'utensile è troppo grande e la macchina utensile manca di rigidità, aumenterà la resistenza radiale e causerà vibrazioni, che a loro volta aumenteranno i valori di rugosità superficiale.

3) Anche la riduzione dell'avanzamento e l'aumento della velocità di taglio possono ridurre i valori di rugosità superficiale.

(2) Evitare l'accumulo di bordi e di graffi

La formazione del bordo costruito può essere eliminata modificando la velocità di taglio. Per gli utensili di tornitura in acciaio ad alta velocità, la velocità di taglio dovrebbe essere ridotta (v c <5m/min) e aggiungere fluido da taglio; per gli utensili di tornitura in metallo duro, la velocità di taglio deve essere aumentata (evitando l'intervallo di velocità media in cui è più probabile che si verifichi la formazione di bordi, v c =15~30m/min).

Aumentando l'angolo di spoglia dell'utensile di tornitura si può sopprimere efficacemente la formazione del bordo di accumulo, ma è necessario garantire una resistenza sufficiente del bordo di taglio. Inoltre, un'elevata rugosità superficiale del tagliente provoca bave sulla superficie del pezzo. Pertanto, è necessario impegnarsi per ridurre la rugosità superficiale delle facce di spoglia e di fianco e mantenere il tagliente sempre affilato.

(3) Evitare i punti di usura

Quando l'utensile è gravemente usurato, sulla superficie lavorata compaiono punti luminosi o punti brillanti e si produce rumore durante il taglio. Il tagliente usurato comprime i punti luminosi sulla superficie del pezzo, aumentando il valore della rugosità superficiale. In questo caso, l'utensile deve essere riaffilato o sostituito tempestivamente.

(4) Impedire che i trucioli graffino la superficie lavorata

La superficie dei pezzi colpiti dal fenomeno dell'attrazione dei trucioli presenterà alcuni graffi irregolari e poco profondi sulla superficie lavorata. La scelta di un utensile da taglio con un angolo di spoglia positivo, la direzione del flusso di trucioli verso la superficie non lavorata del pezzo e l'adozione di adeguate misure di scanalatura rompitruciolo possono evitare e prevenire efficacemente questo fenomeno.

(5) Prevenire ed eliminare i segni di vibrazione.

Le vibrazioni prodotte durante la tornitura possono causare segni periodici di vibrazioni trasversali o longitudinali sulla superficie del pezzo. Per risolvere questo problema, è necessario prestare attenzione ai seguenti aspetti:

1) Aspetti relativi alle macchine utensili.

Migliora la stabilità dell'installazione del tornio; regola il gioco del mandrino, migliora la precisione dei cuscinetti; regola il gioco delle strisce di scorrimento medie e piccole a meno di 0,04 mm e garantisce un movimento agevole e regolare.

2) Aspetti legati agli utensili.

Migliorare la rigidità del gambo dell'utensile, scegliere parametri geometrici appropriati e mantenere regolarmente taglienti puliti e affilati.

3) Aspetti del pezzo da lavorare.

Aumentare la rigidità di montaggio del pezzo, ridurre al minimo la lunghezza della sporgenza del pezzo; cambiare il metodo di serraggio; utilizzare poggiapiedi centrali o poggiafili per il supporto quando si lavora con pezzi lunghi e sottili.

4) Aspetti dei parametri di taglio.

Scegliere una profondità di taglio e un avanzamento inferiori, modificare o ridurre la velocità di taglio.

(6) Scelta appropriata del fluido di taglio, per garantire un raffreddamento e una lubrificazione adeguati.

La scelta corretta del fluido da taglio è un metodo efficace per eliminare i bordi accumulati, le incrostazioni e ridurre la rugosità della superficie. Un raffreddamento e una lubrificazione adeguati possono ridurre la resistenza al taglio, abbassare la temperatura di taglio e migliorare la durata dell'utensile.