L'essenza dell'estrusione a freddo

L'estrusione a freddo sfrutta il principio della deformazione plastica dei materiali metallici. In condizioni di temperatura ambiente, il pezzo grezzo di metallo allo stato freddo viene inserito nella cavità dello stampo installato sulla pressa.

Sotto una pressione significativa e una certa velocità, il metallo grezzo è costretto a subire un flusso plastico. Attraverso il spazio tra il punzone e la matriceo all'uscita della matrice, vengono estrusi pezzi cavi o pezzi solidi con una sezione trasversale inferiore a quella dello spezzone.

Questo processo consente di ottenere la forma e le dimensioni desiderate, mantenendo elevate le proprietà meccaniche dei pezzi estrusi. L'estrusione a freddo è una delle tecniche di lavorazione dei pezzi senza truciolo o con truciolo minimo ed è un metodo avanzato nella lavorazione della plastica metallica.

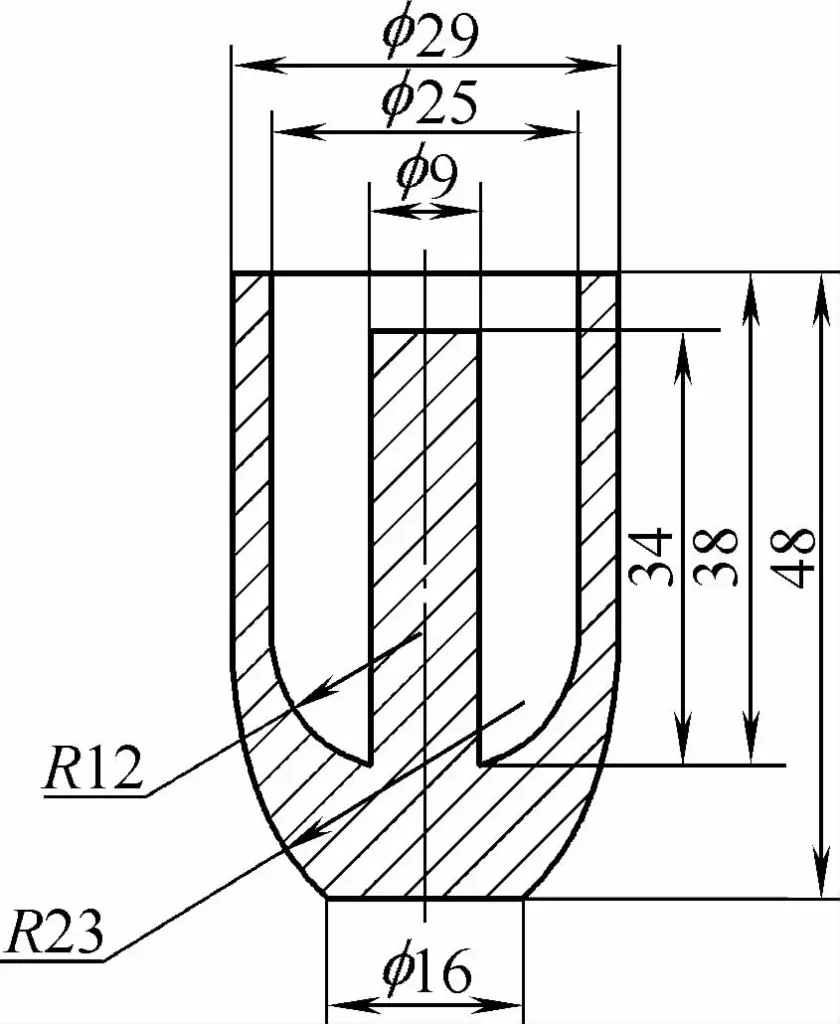

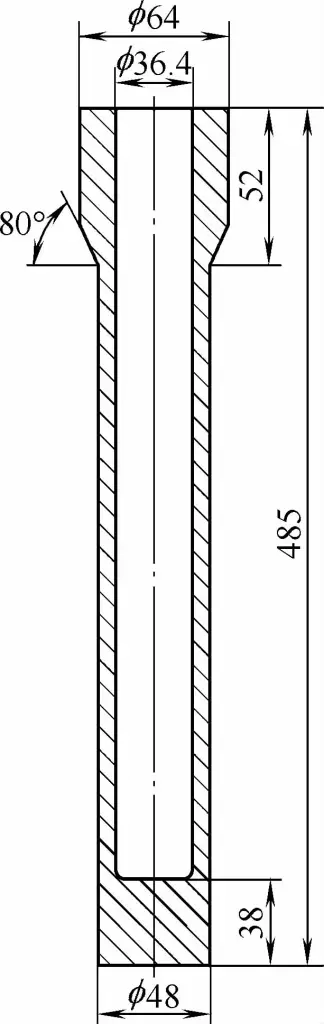

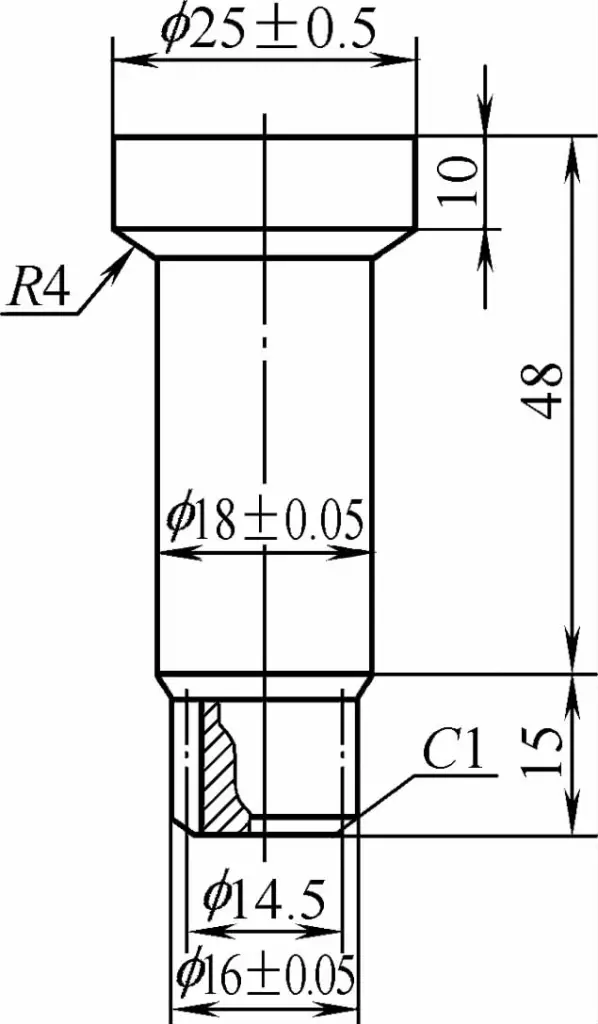

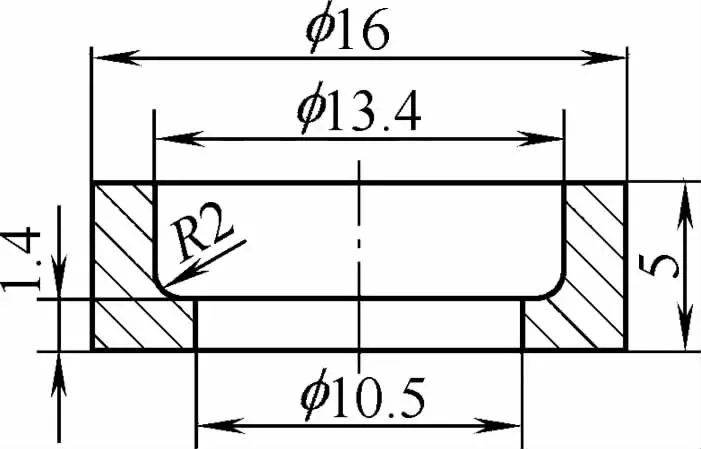

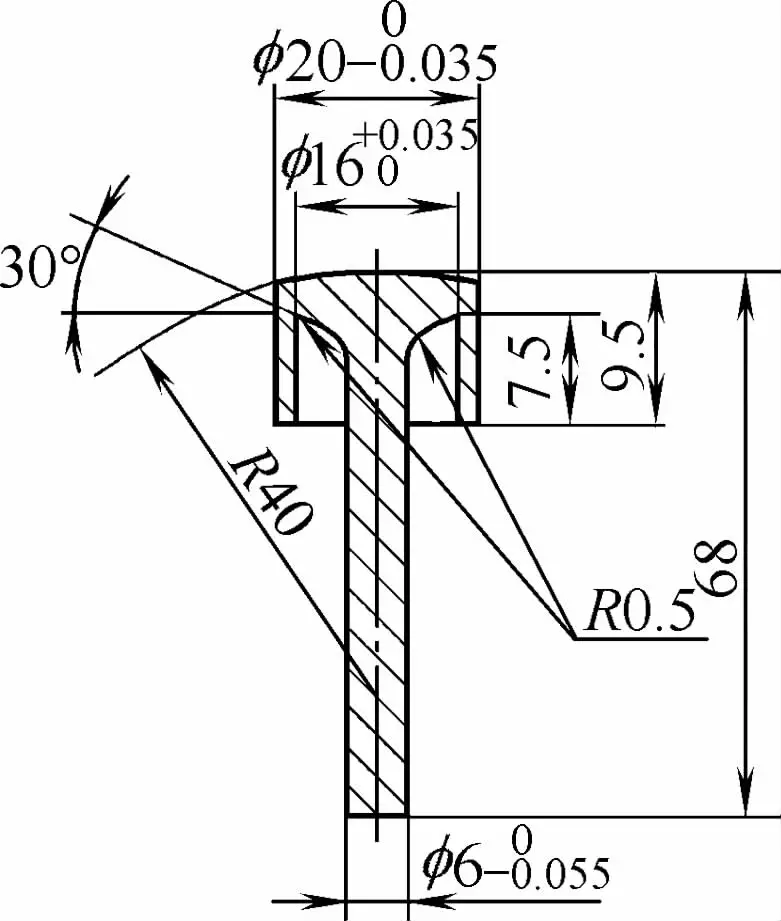

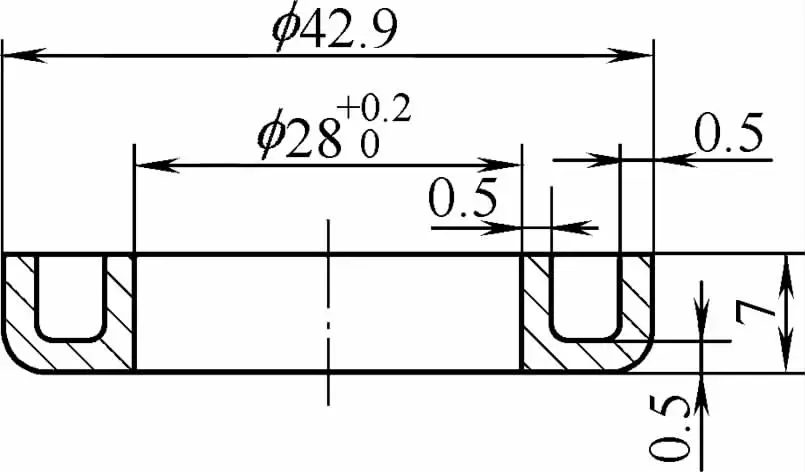

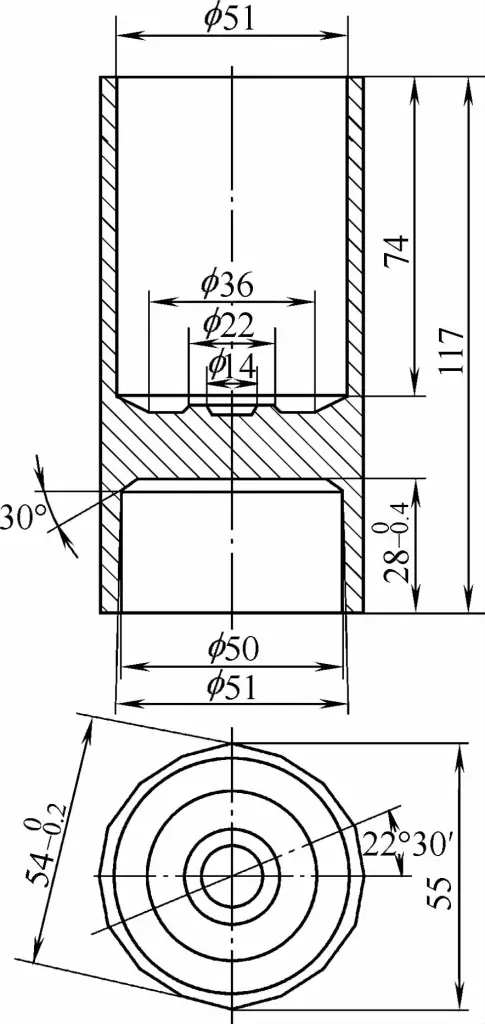

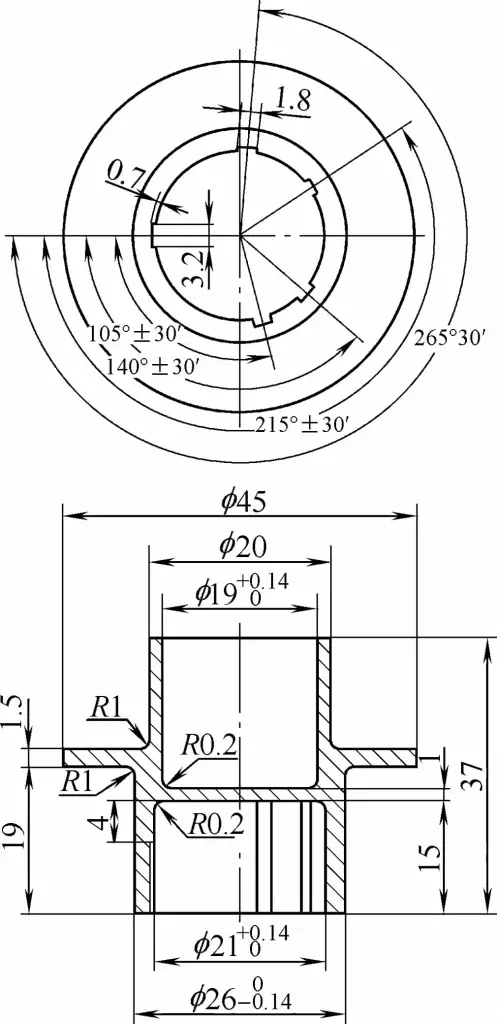

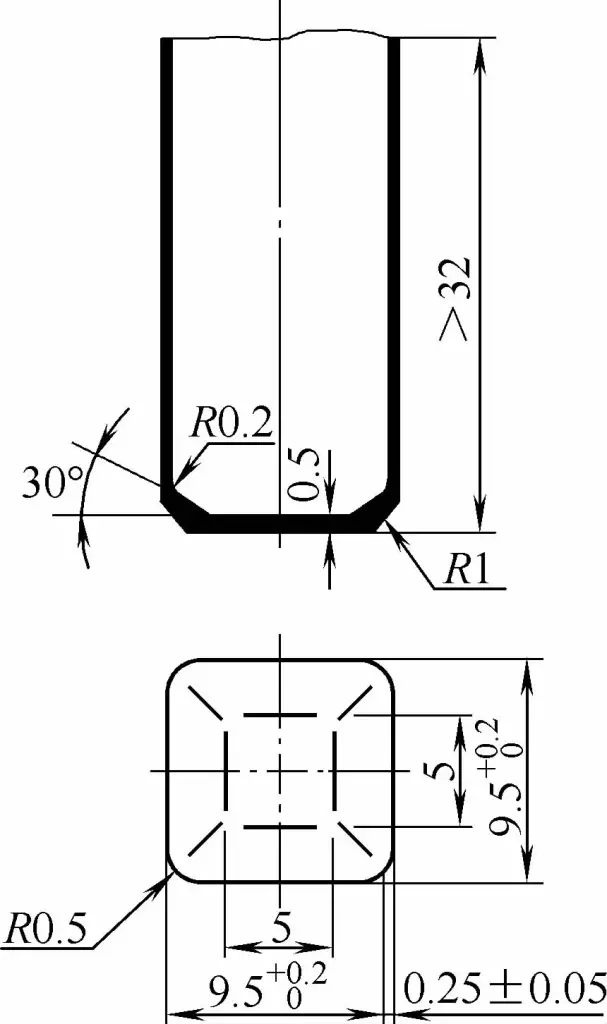

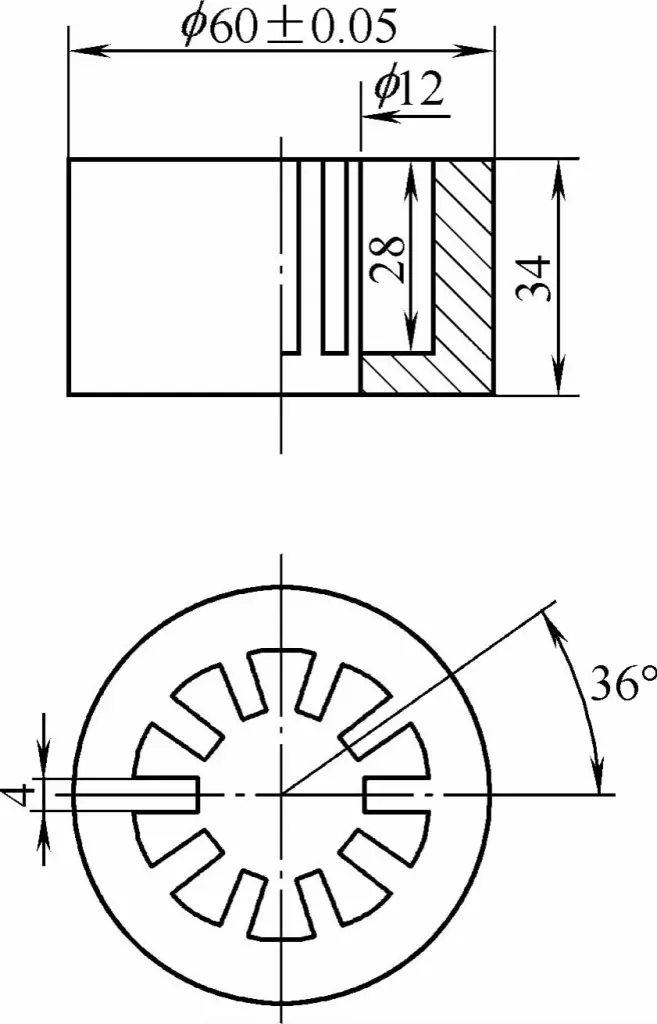

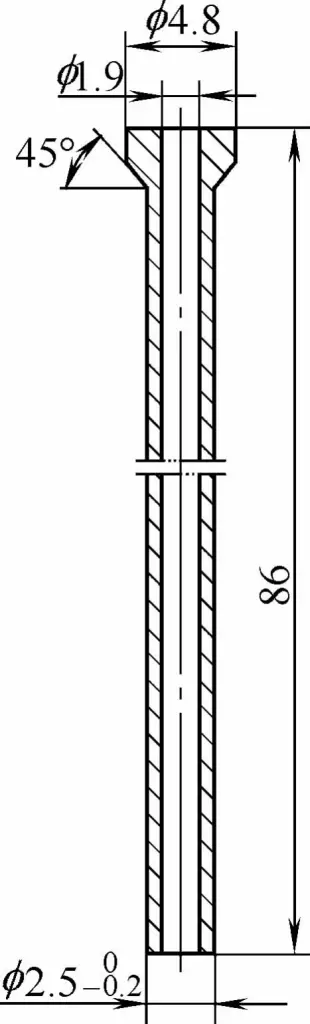

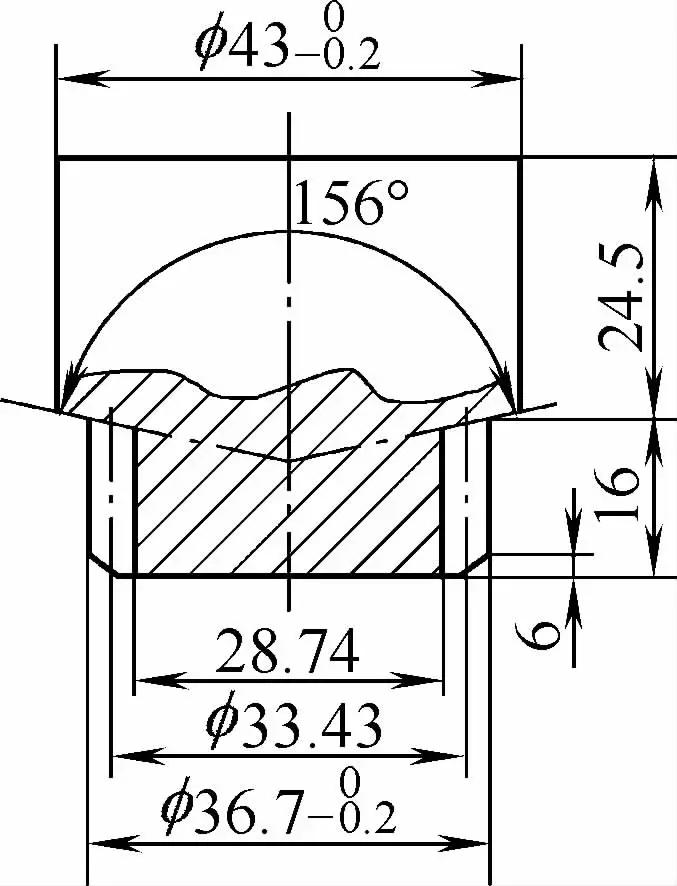

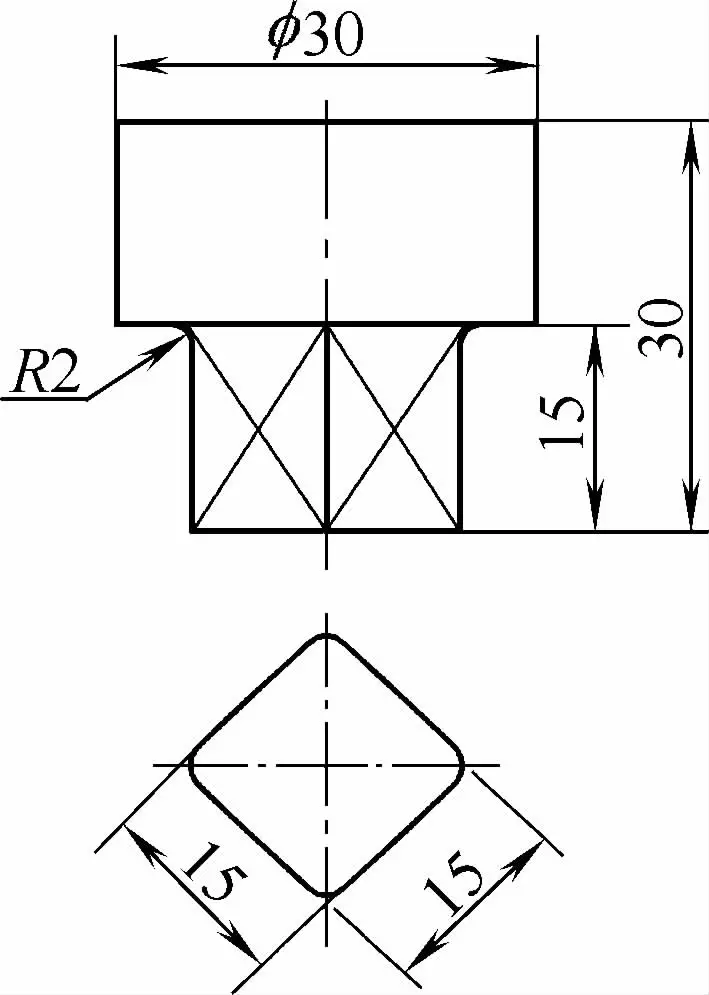

L'anima della navetta della macchina per cucire in acciaio comune al carbonio, il cilindro a foro profondo in acciaio a basso tenore di carbonio, l'albero dell'ingranaggio della lavatrice in acciaio a medio tenore di carbonio e la calotta di collegamento in acciaio per utensili al carbonio illustrati nelle figure da 1-1 a 1-4 sono tutti prodotti mediante estrusione a freddo.

Come si può vedere dalle immagini dei prodotti qui sopra, l'estrusione a freddo si basa sullo stampo per controllare il flusso di metallo e fa affidamento su un trasferimento di volume sostanziale di metallo ammorbidito per formare i pezzi richiesti. Pertanto, il successo o il fallimento del processo di estrusione a freddo è strettamente legato alla progettazione della struttura dello stampo, ai materiali dello stampo e al trattamento di ricottura del metallo grezzo.

L'estrusione a freddo può essere utilizzata per la produzione di parti metalliche in serie e per la lavorazione di varie cavità degli stampi. Le figure da 1-5 a 1-13 mostrano parti estruse a freddo di alluminio puro, alluminio antiruggine, alluminio duro, alluminio forgiato, rame puro, rame privo di ossigeno, ottone, acciaio al cromo molibdeno e acciaio per cuscinetti.

La gamma di velocità di formatura nel processo di estrusione a freddo è ampia. Le attrezzature utilizzate possono essere presse specializzate per l'estrusione a freddo, presse meccaniche generiche o macchine idrauliche, presse a frizione o martelli ad alta velocità.

Classificazione dell'estrusione a freddo

L'estrusione a freddo può essere classificata in base alla direzione del flusso di metallo, alla velocità del flusso di metallo, ecc.

Classificazione in base alla direzione del flusso di metallo

In base alla relazione tra la direzione del flusso di metallo e la direzione di movimento del punzone, esistono sette tipi di metodi di estrusione a freddo.

(1) Estrusione in avanti

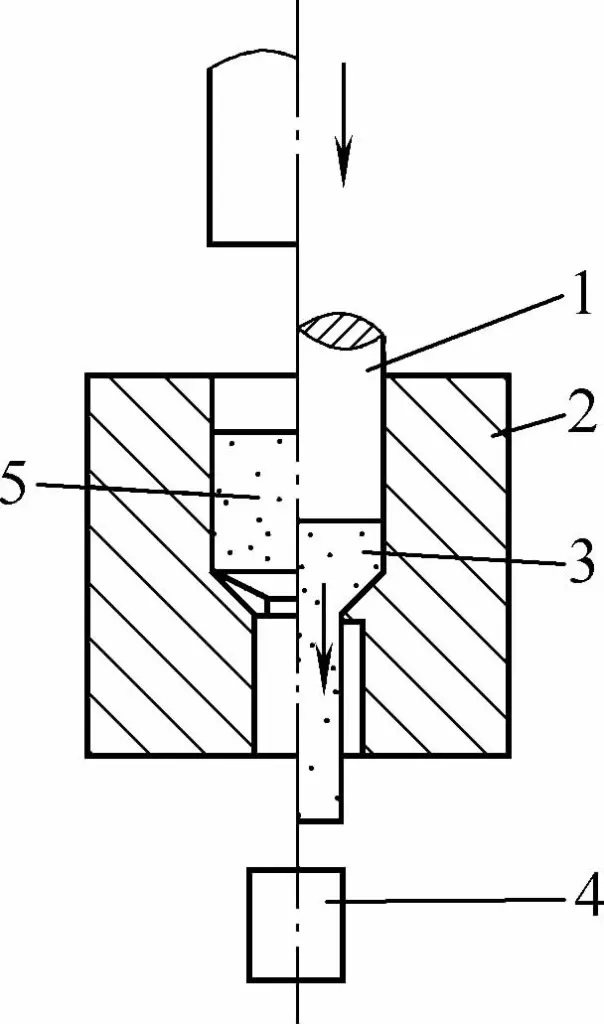

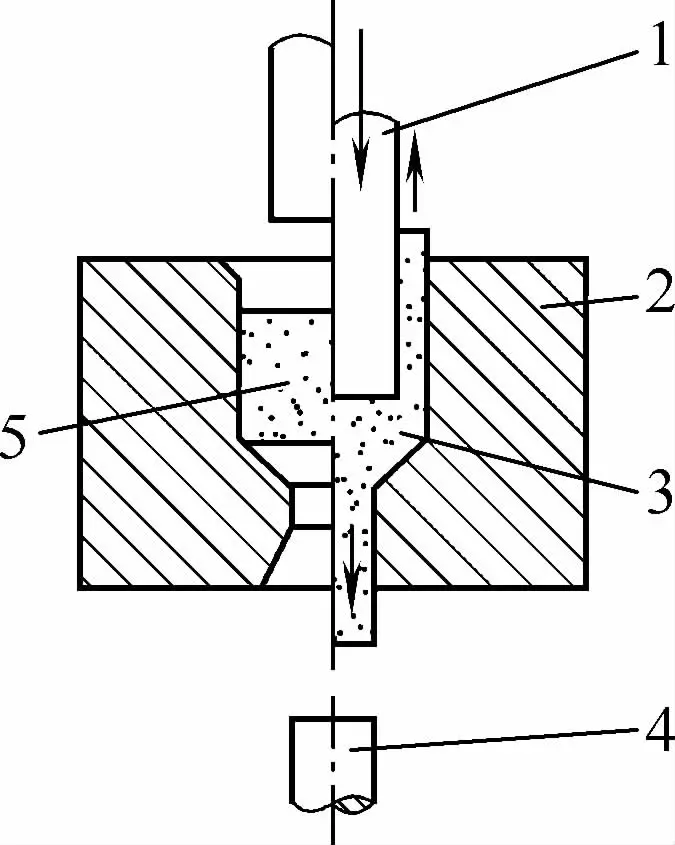

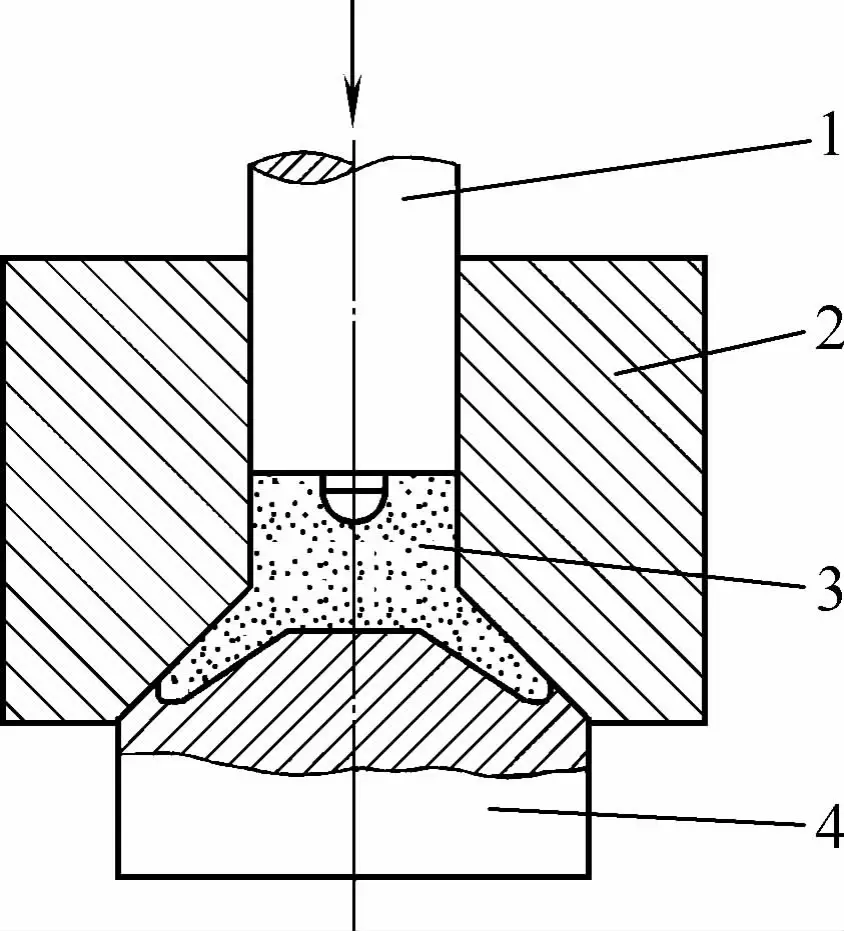

Nell'estrusione in avanti, la direzione del flusso di metallo è la stessa del movimento del punzone. La Fig. 1-14 mostra il caso di estrusione in avanti di un pezzo solido.

Durante la lavorazione, il pezzo grezzo viene prima inserito nella matrice e sul fondo della matrice viene praticato un foro di dimensioni approssimativamente pari al diametro esterno del pezzo da realizzare. Quindi, il punzone viene utilizzato per applicare pressione ed estrudere il pezzo grezzo.

1 -Pugno

2- Morire

3 - Parte estrusa

4- Ariete

5- Billet

La pressione del punzone fa entrare il metallo in uno stato plastico e lo costringe a fuoriuscire dal piccolo foro dello stampo, formando così il pezzo richiesto.

In generale, l'estrusione in avanti può produrre pezzi solidi di varie forme (utilizzando sbozzi solidi) e può anche produrre pezzi cavi di varie forme (utilizzando sbozzi cavi o a forma di coppa).

La Fig. 1-15 mostra il caso di estrusione in avanti di un pezzo cavo. I pezzi cavi comprendono involucri, bossoli, rivestimenti, ecc.

1 -Pugno

2- Morire

3- Parte estrusa

4- Ariete

5- Billet

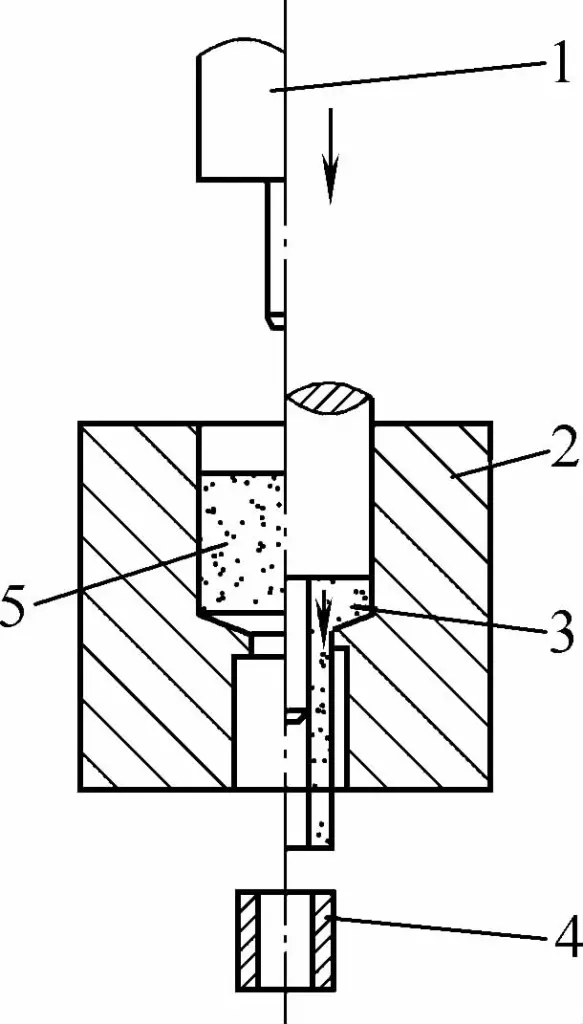

(2) Estrusione indiretta

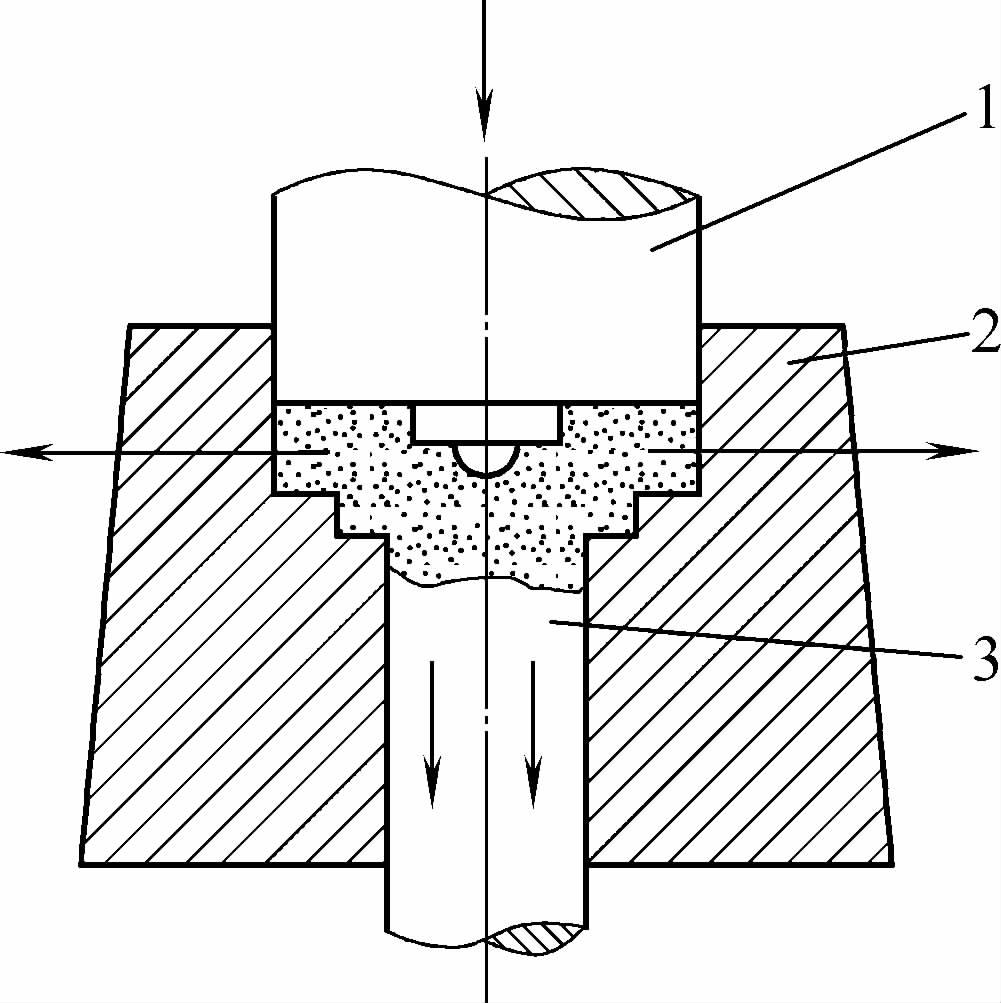

Nell'estrusione indiretta, la direzione del flusso di metallo è opposta al movimento del punzone. La Figura 1-16 illustra il processo di estrusione indiretta di un pezzo cavo a forma di coppa. Durante l'operazione, una billetta piatta viene posizionata sul fondo della matrice (lo spazio radiale tra la matrice e il punzone è uguale allo spessore della parete del pezzo a forma di coppa).

1- Pugno

2- Morire

3 - Parte estrusa

4 -Ram

5 -Billet

Quando il punzone esercita una pressione sulla billetta, il metallo fluisce verso l'alto attraverso lo spazio tra il punzone e la matrice, formando così il pezzo cavo a forma di coppa desiderato. L'estrusione indiretta può produrre vari pezzi a forma di coppa vuota, come coperture, involucri, manicotti, tubi, scudi e basi per lampade.

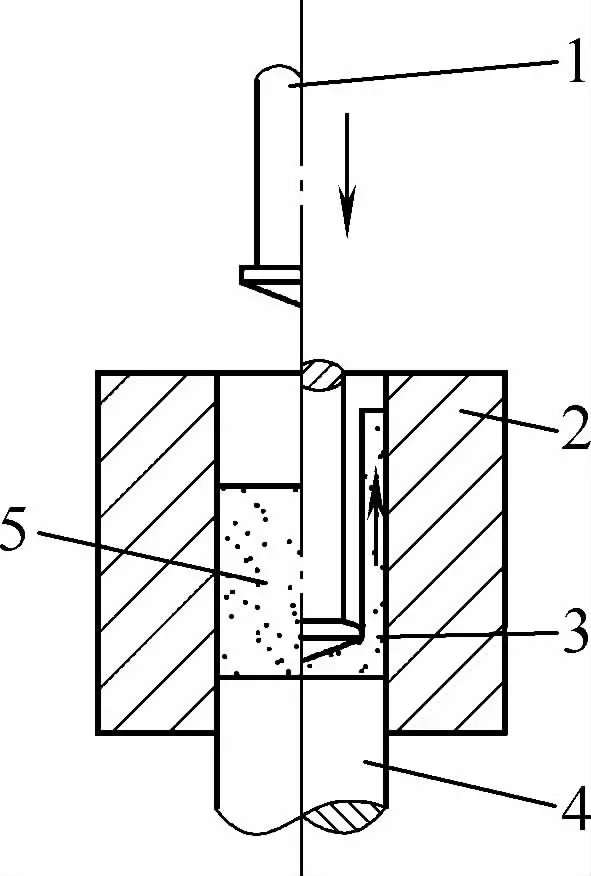

(3) Estrusione combinata

Durante l'estrusione combinata, parte del metallo della billetta scorre nella stessa direzione del movimento del punzone, mentre il resto scorre in direzione opposta. La Figura 1-17 mostra la condizione di lavoro dell'estrusione combinata.

1- Pugno

2 -Morire

3 - Parte estrusa

4 -Ram

5- Billet

Sotto la pressione del punzone, il metallo scorre in due direzioni diverse, provocando una deformazione bidirezionale dell'estrusione. Si tratta di un metodo di estrusione che combina sia l'estrusione diretta che quella indiretta.

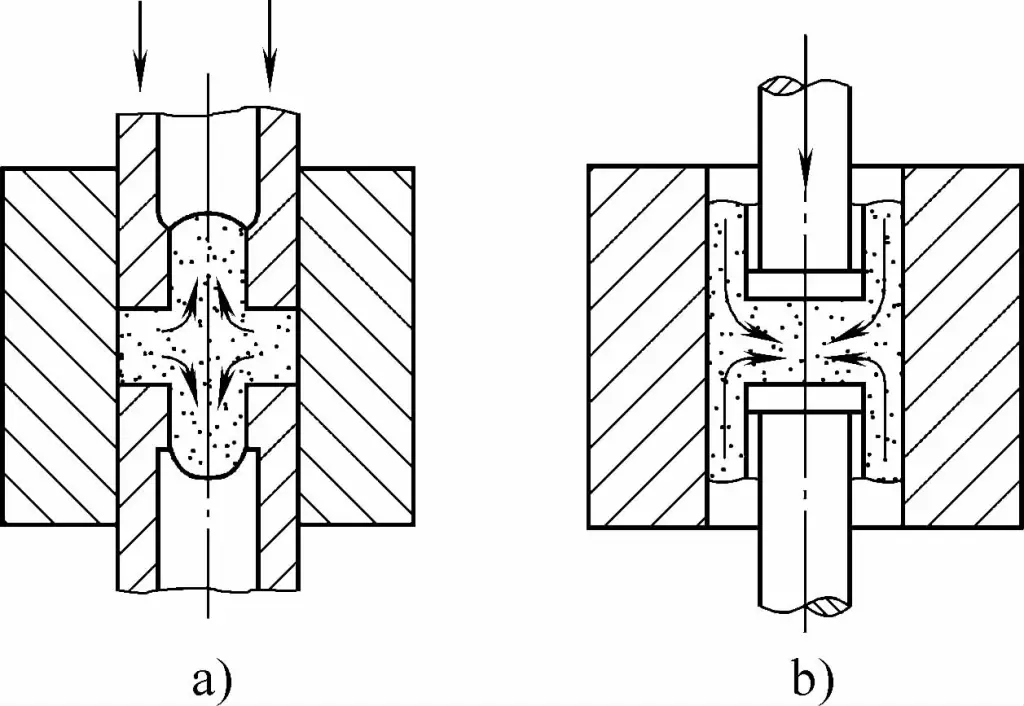

In base alle diverse combinazioni di estrusione in avanti e all'indietro, l'estrusione composta può essere suddivisa nei tre scenari seguenti: Estrusione composta asta-asta (vedi Figura 1-18a), che è una combinazione di pezzi di asta estrusi all'indietro e pezzi di asta estrusi in avanti;

Estrusione composta tazza-tazza (vedere Figura 1-18b), che è una combinazione di pezzi di tazza per estrusione all'indietro e pezzi di tazza per estrusione in avanti; estrusione composta tazza-astina (vedere Figura 1-17), che è una combinazione di pezzi di tazza per estrusione all'indietro e pezzi di asta per estrusione in avanti.

a) Pezzo Rod-Rod

b) Pezzo tazza-tazza

I metodi di estrusione composta possono essere utilizzati per produrre parti a doppio bicchiere (come gli spinotti dei pistoni delle automobili) e parti a stelo (come le anime delle navette delle macchine da cucire).

(4) Riduzione dell'estrusione

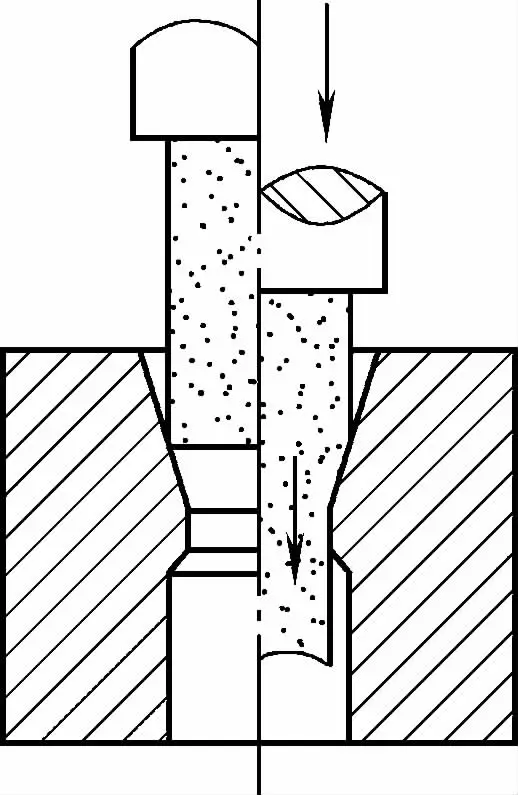

Si tratta di una forma di estrusione in avanti con un grado di deformazione minore, in cui la sezione trasversale del grezzo è solo leggermente ridotta. La Figura 1-19 mostra il funzionamento dell'estrusione per riduzione.

L'estrusione riduttiva viene utilizzata principalmente per la produzione di pezzi di albero a gradini con piccole differenze di diametro e può essere utilizzata anche come processo di rifilatura per pezzi di coppa con fori profondi.

L'estrusione in avanti, l'estrusione all'indietro, l'estrusione composta e l'estrusione per riduzione sono i quattro metodi di formatura più utilizzati nell'estrusione a freddo. La direzione del flusso di metallo in questi quattro metodi è parallela all'asse del punzone, per cui vengono definiti collettivamente estrusione assiale a freddo.

(5) Estrusione radiale

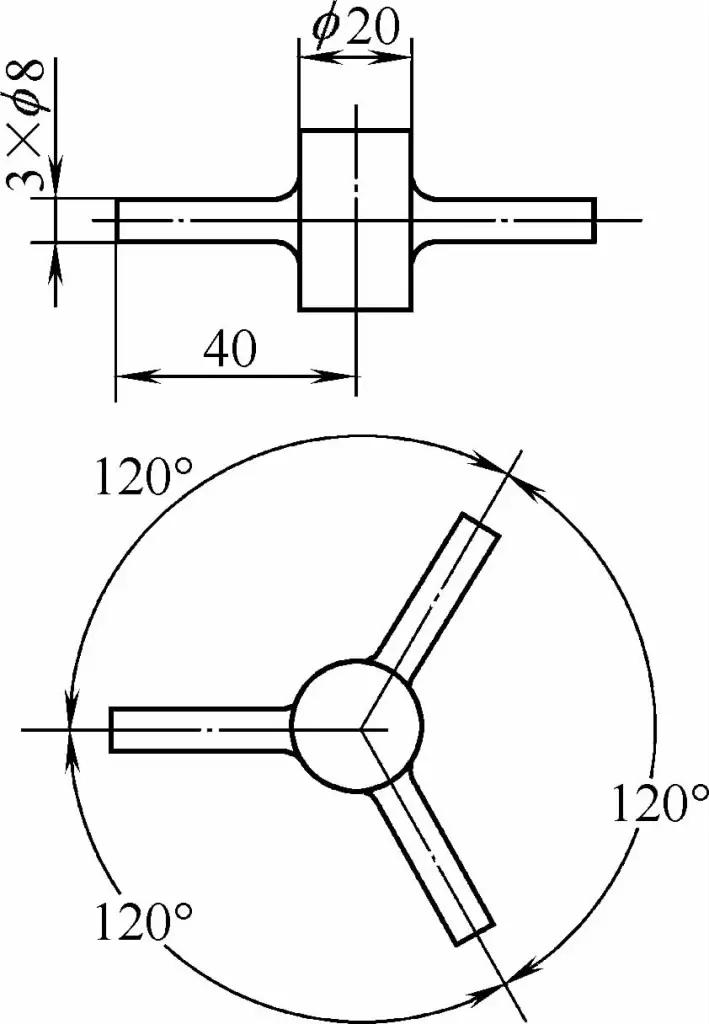

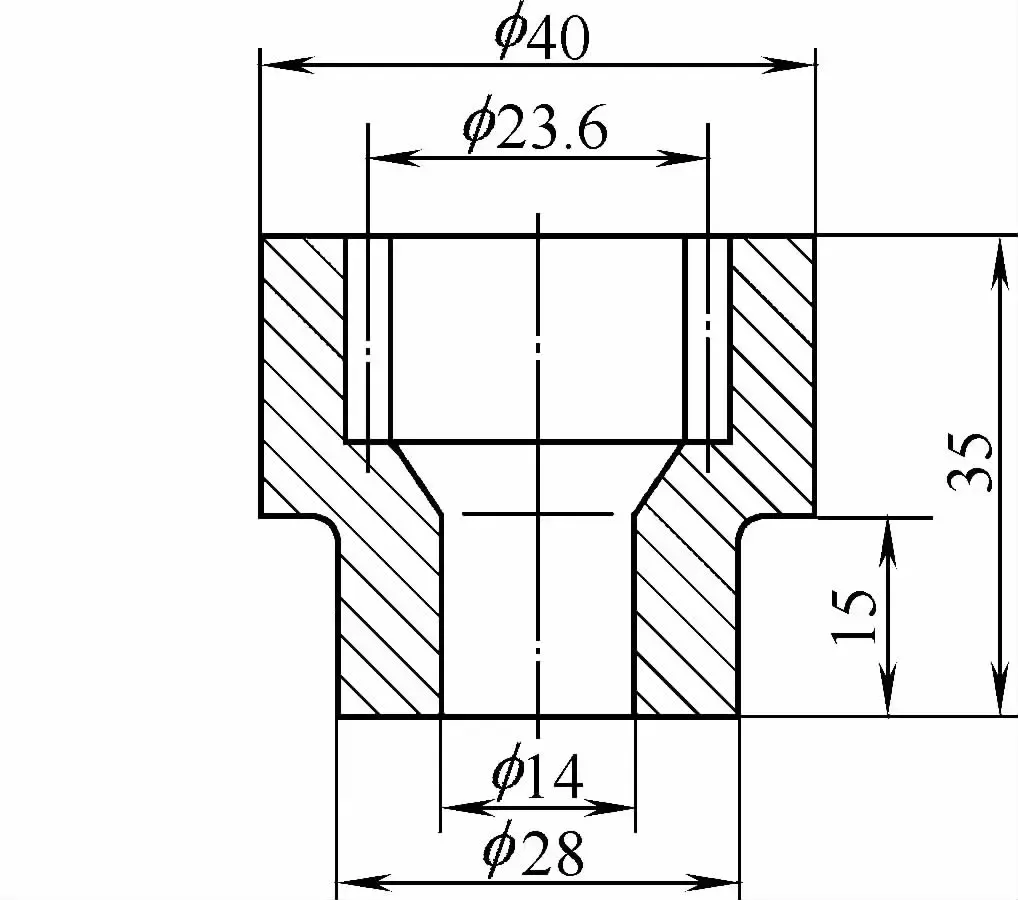

Nell'estrusione radiale, la direzione del flusso del metallo è perpendicolare alla direzione del movimento del punzone. La Figura 1-20 mostra il funzionamento dell'estrusione radiale. L'estrusione radiale è ulteriormente suddivisa in estrusione centrifuga ed estrusione centripeta, utilizzata principalmente per la produzione di sbozzi di ingranaggi con spallamenti e parti di alberi trasversali.

La Figura 1-21 illustra la produzione di parti in alluminio con il metodo dell'estrusione radiale centrifuga a freddo, in cui il metallo grezzo scorre radialmente verso l'esterno sotto la pressione del punzone.

La Figura 1-22 mostra un quadrante in alluminio per apparecchiature di comunicazione, in cui i denti interni e i numeri arabi sul cerchio esterno sono estrusi in sequenza, con i denti interni lavorati con il metodo dell'estrusione radiale centripeta.

6) Estrusione obliqua

Durante l'estrusione, la direzione del flusso del metallo è inclinata o piegata rispetto alla direzione di movimento del punzone. La Figura 1-23 illustra le condizioni di lavoro dell'estrusione obliqua. L'estrusione obliqua è utilizzata principalmente per la produzione di vari pezzi di forma complessa con rami inclinati o piegati.

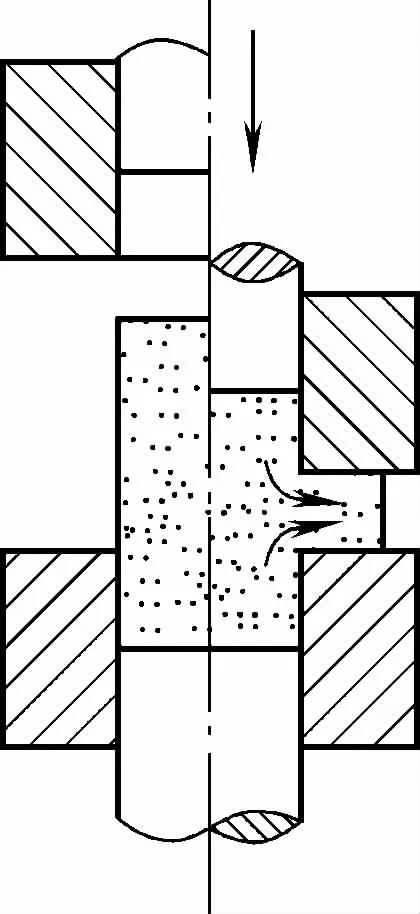

7) Metodo dell'estrusione a sbalzo

Durante la deformazione, il flusso di metallo presenta le caratteristiche sia dell'estrusione che dell'upset, cioè una parte del metallo scorre assialmente lungo il punzone, mentre un'altra parte scorre radialmente. Questo metodo di formatura, che combina l'imbutitura a freddo e l'estrusione a freddo, è noto come metodo di estrusione a freddo. La Figura 1-24 illustra le condizioni di lavoro del metodo di estrusione a freddo.

1-Punzonatura 2-Disegno 3-Parte estrusa

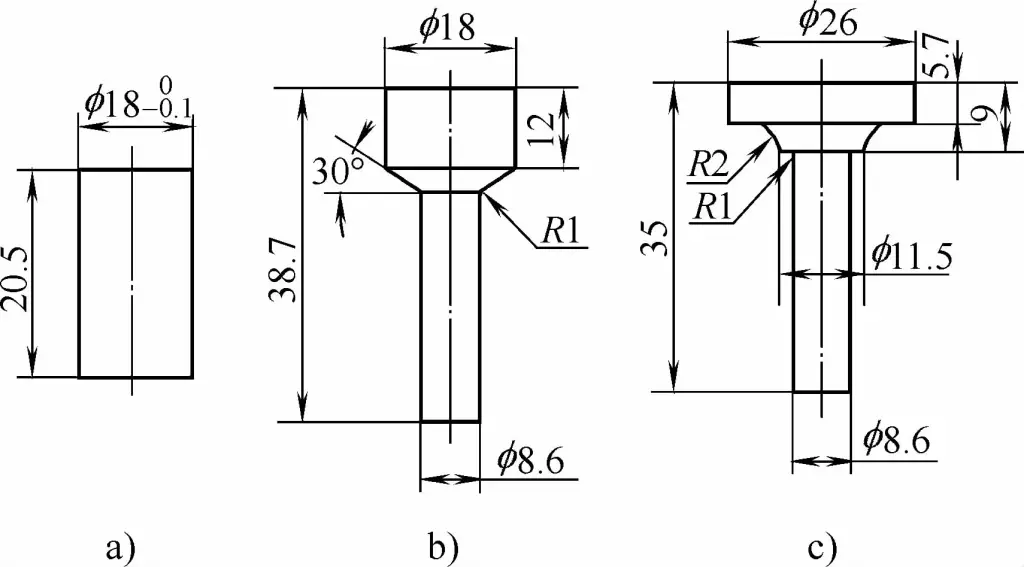

Viene utilizzato principalmente per la produzione di parti di testa rigonfie e parti di albero a gradini. L'asta di supporto mostrata nella Figura 1-25 è lavorata con questo metodo di estrusione rovesciata, che prevede prima l'estrusione regolare e poi il rovesciamento della testa, combinando estrusione e rovesciamento a freddo nella stessa operazione.

a) Vuoto

b) Estrusione

c) Sconvolgere

Classificazione in base alla velocità di flusso del metallo

L'estrusione a freddo può essere classificata in estrusione a velocità generale, estrusione a bassa velocità ed estrusione ad alta velocità, a seconda della velocità del flusso del metallo grezzo che riempie la cavità dello stampo.

1) Estrusione a velocità generale

La velocità di estrusione a freddo varia da 0,5 a 2 m/s. L'attrezzatura comprende presse generiche, presse a ginocchiera, presse a frizione e presse di estrusione speciali.

2) Estrusione a bassa velocità

L'attrezzatura utilizzata comprende presse idrauliche di vario tonnellaggio, con velocità comprese tra 0,01-0,1 m/s.

3) Estrusione ad alta velocità

La velocità di scorrimento delle attrezzature può raggiungere i 6-20 m/s, come i martelli ad alta velocità, i martelli a controsoffio e i martelli pneumatici.