Vantaggi del processo di estrusione a freddo

Rispetto ad altri metodi di produzione, l'estrusione a freddo si è affermata come uno dei processi più avanzati nella deformazione plastica dei metalli, vantando numerosi vantaggi tecnici ed economici.

Riduzione significativa del consumo di materie prime

L'estrusione a freddo è un metodo di formatura plastica dei metalli. Consente la trasformazione plastica del volume metallico senza danneggiare il metallo, ottenendo una quantità minima o nulla di trucioli e formando il metallo nella forma e nelle dimensioni richieste. Questo processo elimina la grande quantità di trucioli metallici prodotti durante la lavorazione, risparmiando notevolmente diversi materiali metallici.

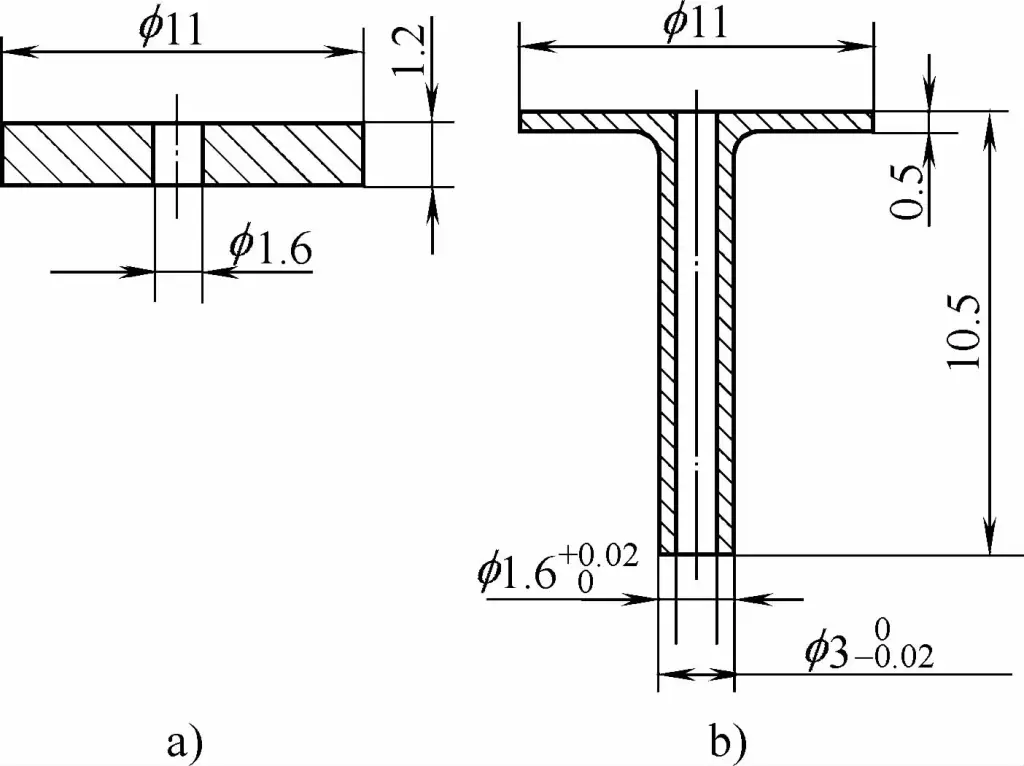

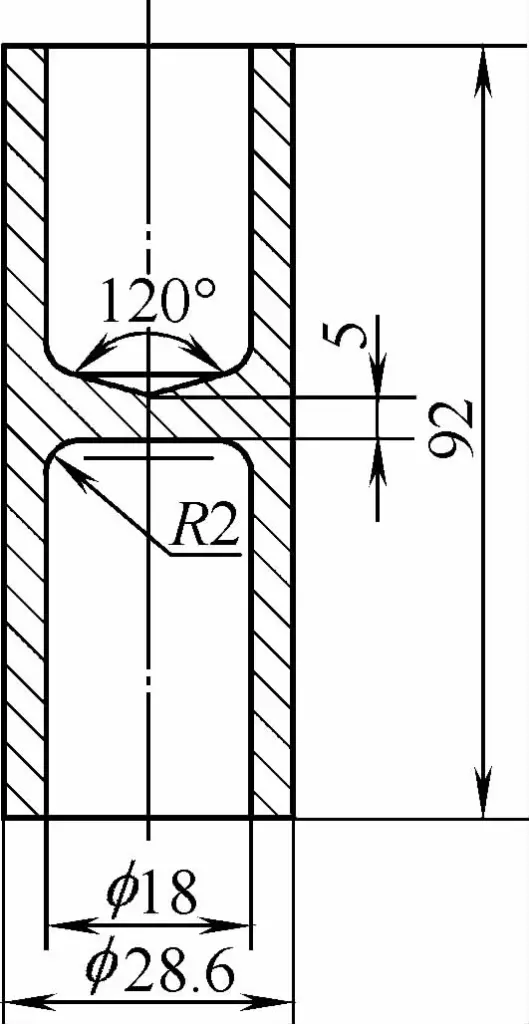

Di conseguenza, una tonnellata di materiale metallico può essere utilizzata per produrre 2 tonnellate e addirittura fino a 3-5 tonnellate di prodotto. Ad esempio, la base in ferro puro dell'apparecchiatura di comunicazione illustrata nella Figura 1-72 viene estrusa a freddo, riducendo il consumo di materiale a un decimo del processo di lavorazione originale. Ciò significa che il materiale di un componente può essere utilizzato per realizzare dieci prodotti.

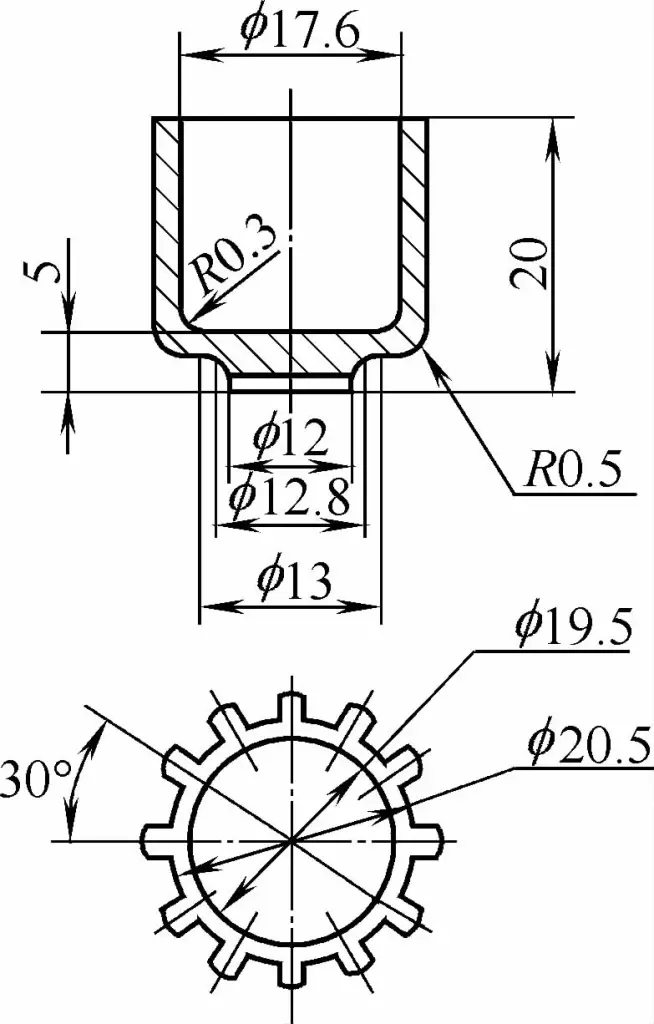

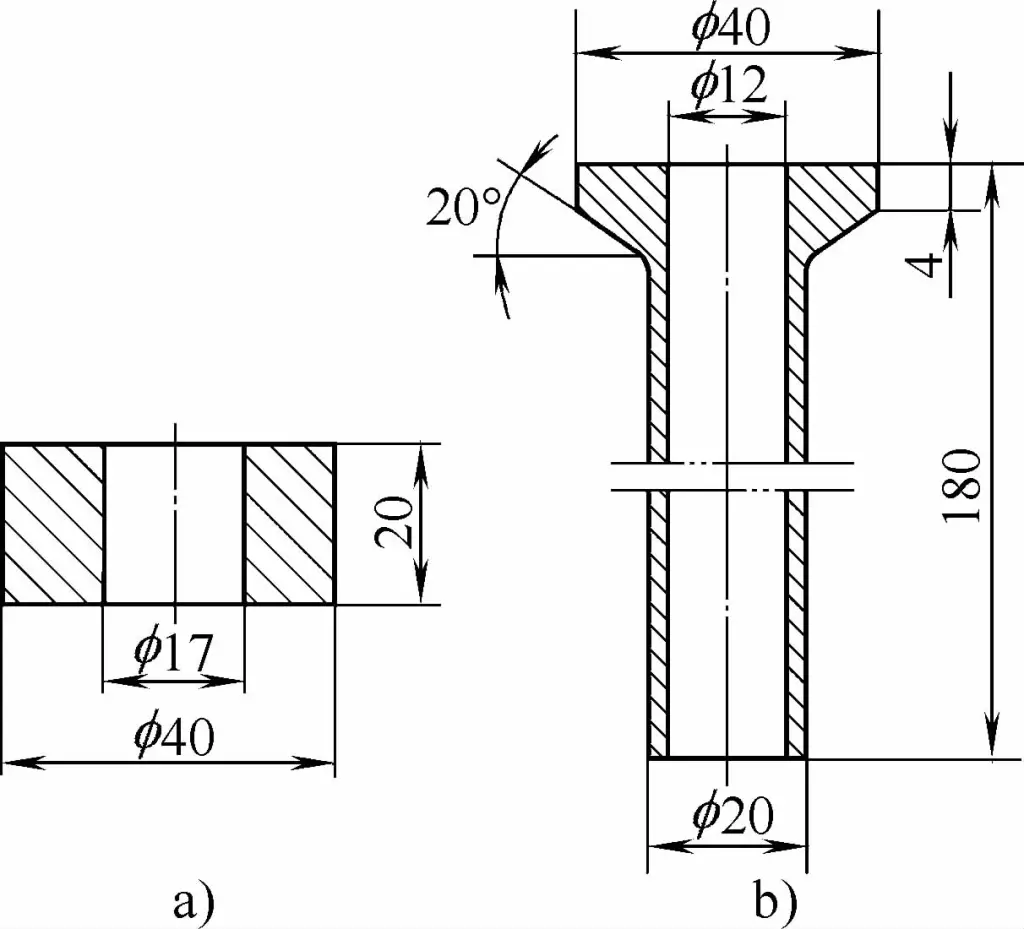

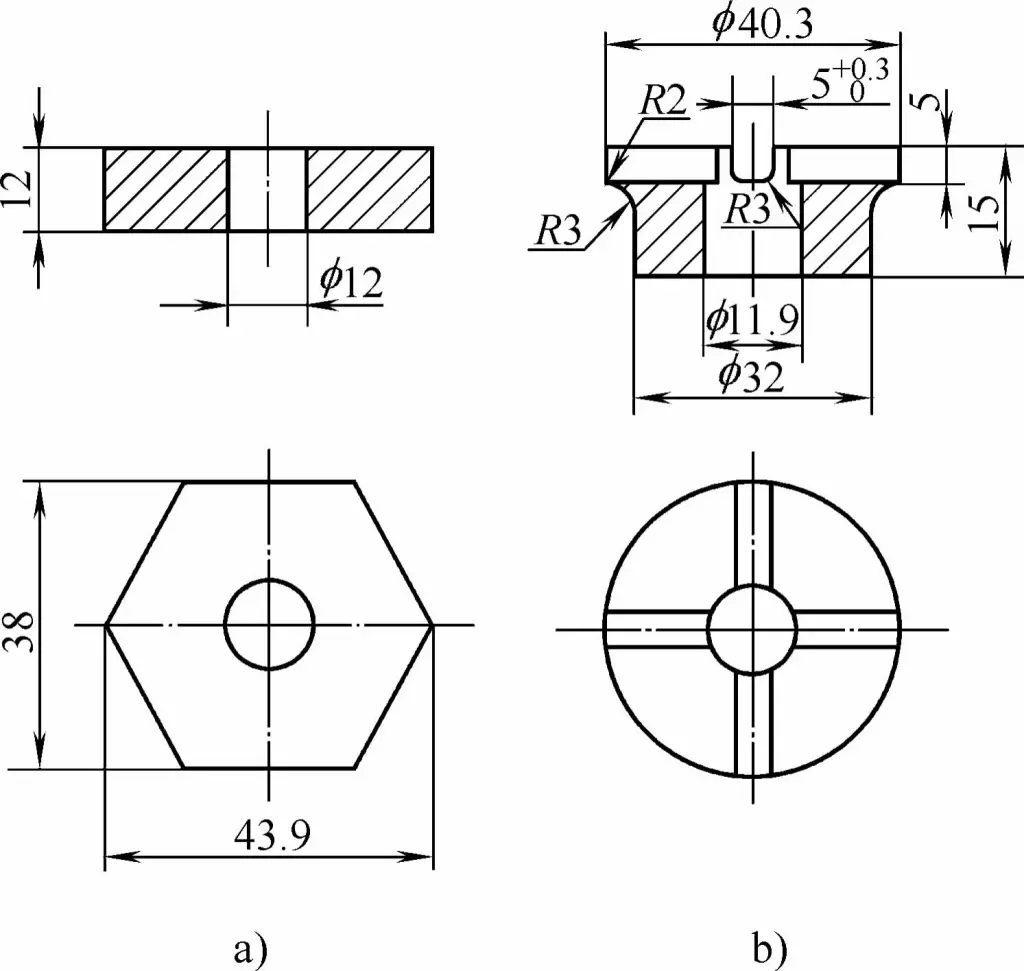

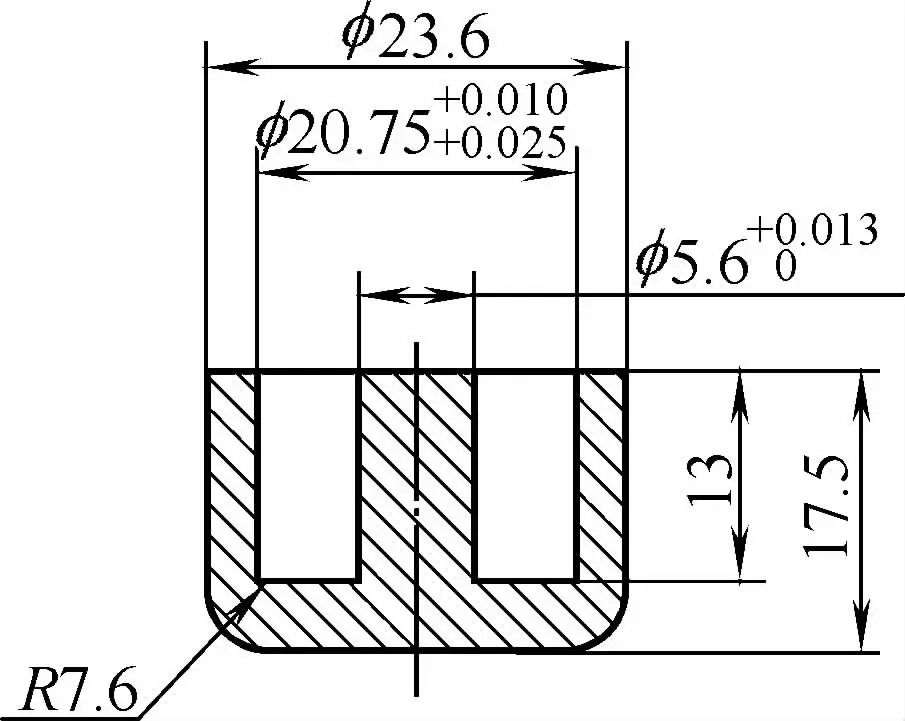

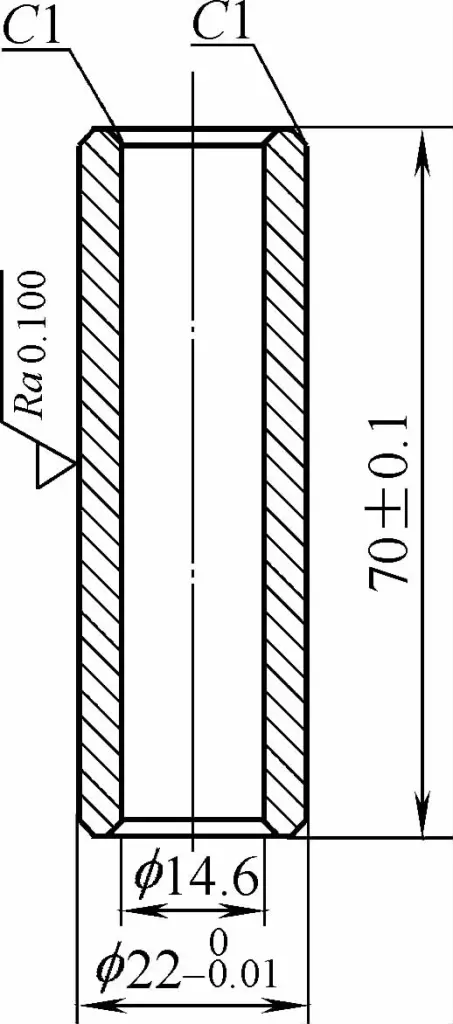

Il giunto rotante in alluminio puro mostrato nella Figura 1-73 è stato originariamente lavorato da un grezzo solido di Φ22mm×21mm. Dopo l'estrusione a freddo, richiede solo un materiale grezzo di Φ20,3mm×6mm, riducendo il consumo di materiale a circa un quarto dell'originale. Il tubo di scarico in rame privo di ossigeno mostrato nella Figura 1-74 è stato originariamente lavorato da un pezzo grezzo cilindrico di Φ40mm×180mm.

a) Vuoto

b) Parte estrusaFigura 1-75 Connettore raffreddato ad acqua in acciaio inox

Ora, con l'estrusione a freddo, è necessario solo un pezzo piatto cavo di Φ40mm×17mm×20mm, con un notevole risparmio di materie prime, pari a un nono dell'originale. Il componente del giunto di raffreddamento ad acqua del doppio generatore di turbine mostrato nella Figura 1-75 è realizzato in acciaio inossidabile austenitico. Dopo l'estrusione a freddo, il consumo di materiale è dimezzato rispetto al processo di lavorazione originale.

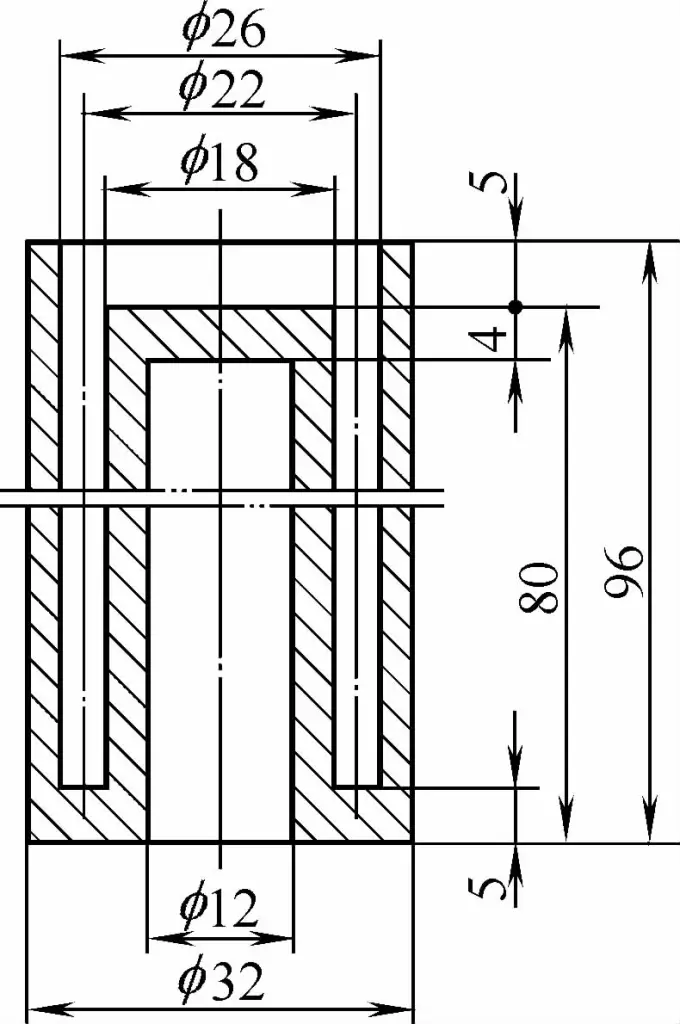

Il materiale dello spinotto del pistone del motore automobilistico mostrato nella Figura 1-76 è acciaio strutturale a bassa lega 20Cr. Il processo di lavorazione originale prevedeva una quota di consumo per singolo pezzo di 0,282 kg (spinotto di marca Jump). Dopo il passaggio all'estrusione a freddo, la quota è scesa a 0,149 kg.

Produttività migliorata

I pezzi estrusi a freddo vengono lavorati su una pressa, che è semplice da usare, facile da padroneggiare e altamente produttiva. La base in ferro puro mostrata nella Figura 1-72, ad esempio, è difficile da lavorare a causa della morbidezza del ferro puro e delle sue scarse prestazioni di taglio. Utilizzando l'estrusione a freddo, non solo si risparmia materia prima, ma la produttività aumenta di 30 volte.

Il componente in rame puro per interruttori ad alta tensione illustrato nella Figura 1-77 è realizzato direttamente da un pezzo grezzo esagonale (senza scarti di materiale caduti sulla pressa) mediante estrusione a freddo, eliminando le precedenti ore di lavoro di tornitura e fresatura (scanalatura trasversale). Il connettore a manopola in alluminio puro mostrato nella Figura 1-73, dopo essere stato lavorato per estrusione a freddo, ha visto il suo tempo di lavorazione ridursi dai precedenti 5,84 minuti utilizzando la lavorazione meccanica a un solo minuto.

Anche le ore di lavoro per il pezzo di connettore in acciaio inossidabile raffreddato ad acqua mostrato nella Figura 1-75 sono scese dai 15 minuti della precedente lavorazione di taglio a 1,5 minuti, migliorando l'efficienza di nove volte. Lo spinotto di un motore automobilistico illustrato nella Figura 1-76, se lavorato per estrusione a freddo, può migliorare la produttività di 3,2 volte rispetto alla tornitura (utilizzando come esempio lo spinotto del marchio Leapfrog).

Ora sono state prodotte macchine automatiche per l'estrusione a freddo degli spinotti, aumentando ulteriormente la produttività. Il tasso di produzione di una macchina automatica per l'estrusione a freddo equivale a 100 torni orizzontali o a 10 torni automatici a quattro assi.

Capacità di formare pezzi di forma complessa

Sotto il movimento lineare alternato della pressa, è possibile completare lavorazioni complesse, producendo intricati parti sagomate. Come illustrato nella Figura 1-78, un condensatore variabile multistrato realizzato in alluminio puro e nella Figura 1-79, un componente a manicotto a doppio strato anch'esso realizzato in alluminio puro, entrambi presentano forme complesse e dimensioni ridotte con requisiti rigorosi.

Se si producesse con metodi di taglio, non solo il tasso di produzione sarebbe basso e il consumo di materiale elevato, ma anche il processo di produzione si rivelerebbe molto impegnativo. Tuttavia, l'utilizzo del processo di estrusione a freddo rende il tutto molto più conveniente.

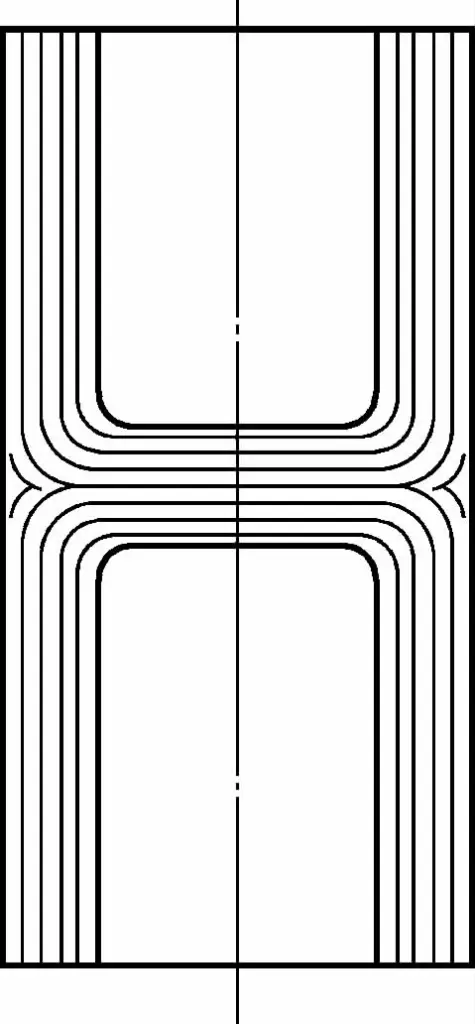

Miglioramento delle proprietà meccaniche dei pezzi

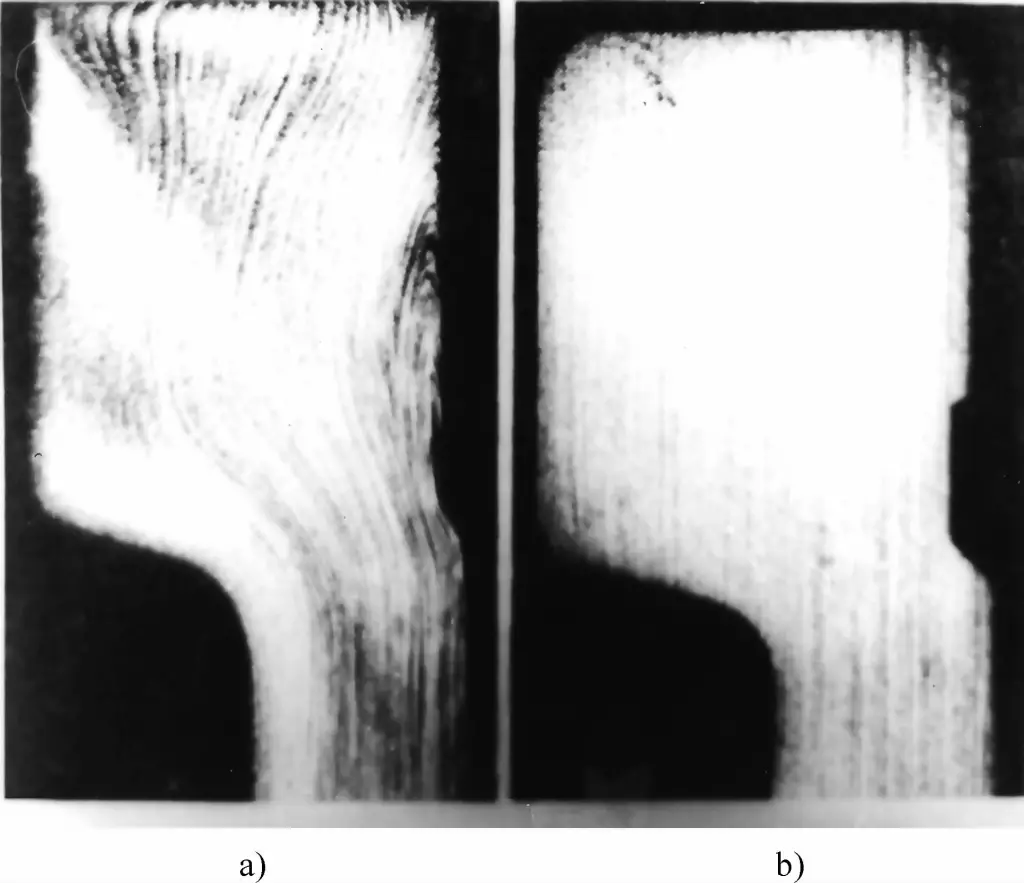

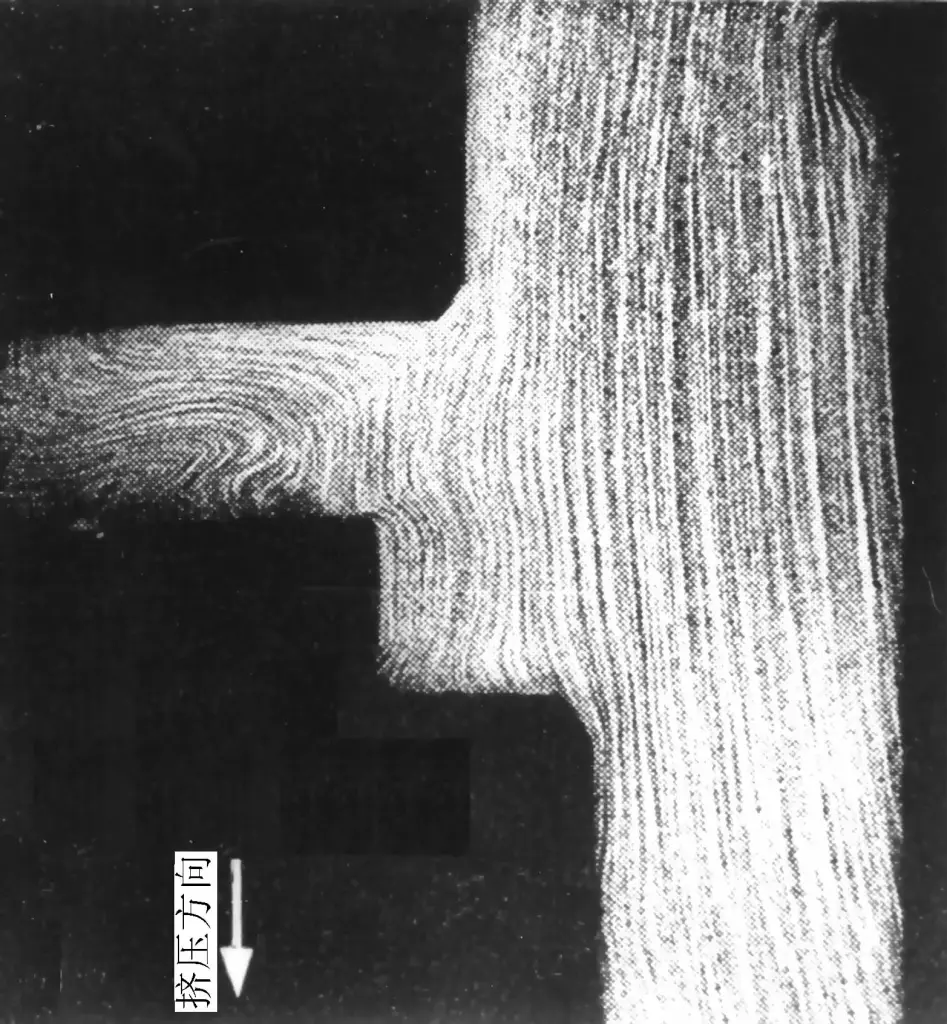

Durante il processo di estrusione a freddo, il materiale metallico è sottoposto a sollecitazioni triassiali di compressione. Dopo la deformazione per estrusione, la struttura dei grani del materiale metallico diventa più densa e le linee di flusso del metallo non si interrompono, diventando linee di flusso continue distribuite lungo il contorno del pezzo estruso, come mostrato nella Figura 1-80 per le linee di flusso del metallo di uno spinotto estruso a freddo.

Le figure 1-81 e 1-82 mostrano lo stato delle fibre su vari pezzi estrusi a freddo, senza che si osservino discontinuità nette in nessuna delle fibre. Allo stesso tempo, poiché l'estrusione a freddo sfrutta le caratteristiche di incrudimento della deformazione a freddo dei materiali metallici, aumenta notevolmente la resistenza dei pezzi estrusi, offrendo così la possibilità di sostituire l'acciaio ad alta resistenza con un acciaio a bassa resistenza.

Ad esempio, la Cina produceva gli spinotti dei motori automobilistici mediante lavorazione meccanica, utilizzando come materia prima l'acciaio strutturale a bassa lega 20Cr. Tuttavia, passando all'estrusione a freddo, è possibile migliorare le proprietà meccaniche dei componenti dello spinotto, per cui si utilizza un acciaio a basso tenore di carbonio 20Cr.

Le misure sperimentali hanno dimostrato che tutti gli indicatori delle prestazioni meccaniche sono più elevati con l'estrusione a freddo che con la lavorazione meccanica. Questo dimostra che, passando all'estrusione a freddo per la lavorazione degli spinotti dei pistoni, l'acciaio 20 può sostituire l'acciaio 20Cr originale.

Si possono produrre pezzi con maggiore precisione dimensionale e minore rugosità superficiale

L'estrusione a freddo consente di ottenere componenti con una qualità superficiale eccellente. Durante il processo di estrusione a freddo, la superficie del metallo viene stirata dalla superficie liscia dello stampo ad alta pressione, ottenendo una rugosità superficiale molto bassa e una resistenza superficiale notevolmente migliorata. La rugosità superficiale Ra dei tipici componenti estrusi a freddo è inferiore a 1,25µm.

Con un trattamento appropriato della cavità dello stampo, in particolare quando si utilizza una lubrificazione ideale nell'estrusione a freddo di materiali non ferrosi, è possibile ottenere un'elevata qualità del prodotto. metalliÈ possibile ottenere un valore di rugosità superficiale superiore alla rettifica ma inferiore alla lucidatura (Ra=0,08~0,16µm). Pertanto, i pezzi lavorati con l'estrusione a freddo possono avere margini di lavorazione ridotti e, in alcuni casi, non è necessario alcun margine di lavorazione per soddisfare i requisiti tecnici dei disegni del prodotto.

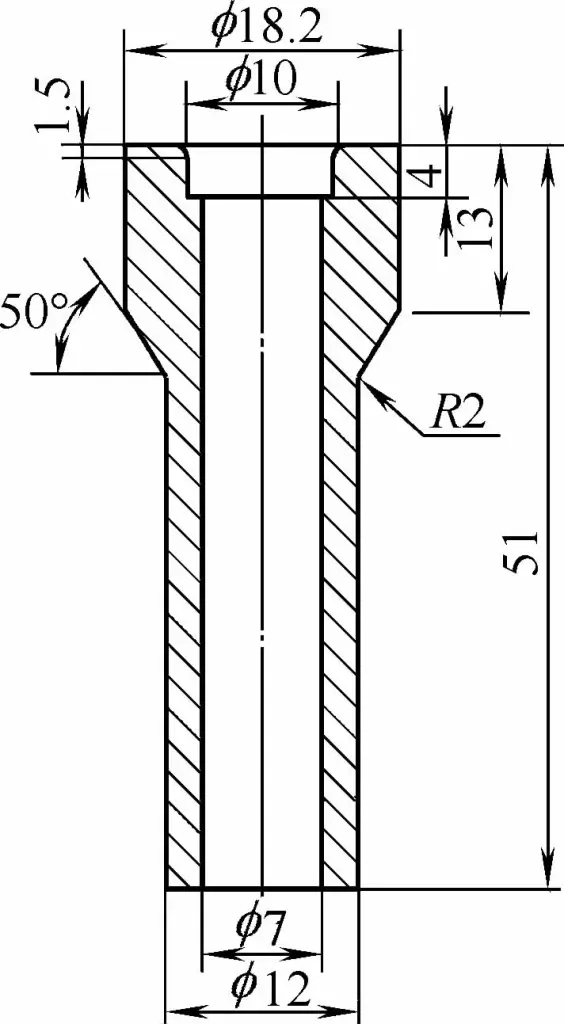

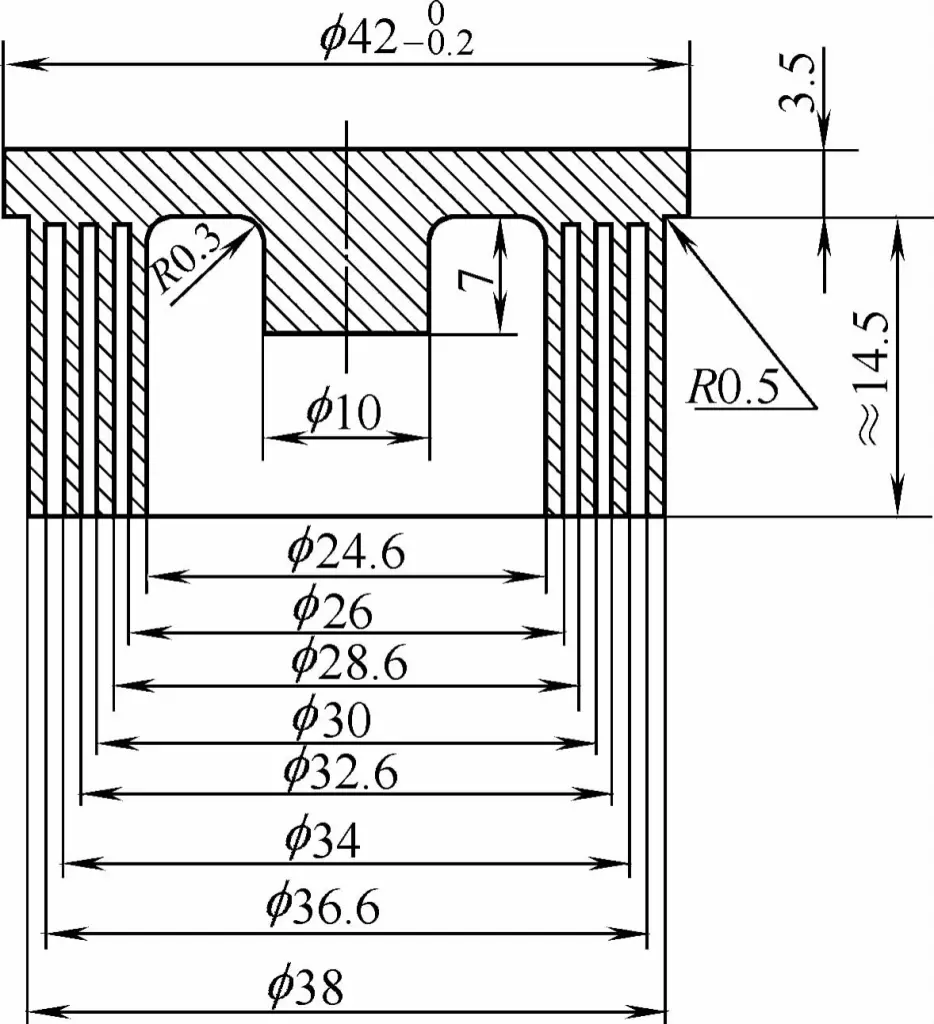

L'accuratezza dimensionale dei pezzi estrusi a freddo può generalmente raggiungere livelli di precisione IT8~IT9 e l'intervallo di tolleranza per le singole dimensioni può essere controllato entro 0,015 mm. Ad esempio, la tolleranza dimensionale del foro interno del manicotto dell'anima della navetta della macchina da cucire in acciaio al carbonio ordinario, come mostrato nella Figura 1-83, è di soli 0,015 mm.

L'estrusione a freddo permette di ottenere una rugosità superficiale e una precisione dimensionale ideali. Alcuni pezzi, dopo l'estrusione, non richiedono più il taglio, aprendo la strada all'estrusione a freddo per sostituire la forgiatura, la fusione e il taglio di alcuni pezzi.

Accorciare il ciclo di produzione

L'estrusione a freddo è un processo di deformazione plastica del metallo in una cavità di stampo chiusa. I pezzi estrusi che ne derivano non presentano bave, eliminando la necessità di successive operazioni di sbavatura (o punzonatura) e riducendo così il ciclo di produzione.

Riduzione degli investimenti in attrezzature

Rispetto alla forgiatura a stampo, l'estrusione a freddo non produce bave, eliminando così la necessità di sbavare stampi e presse e riducendo significativamente l'investimento in attrezzature. Inoltre, la lavorazione per estrusione a freddo può essere eseguita su presse dedicate all'estrusione a freddo, presse idrauliche universali o anche su presse generiche non specificamente progettate per l'estrusione a freddo, come presse universali o presse a frizione.

Riduzione dei costi di produzione delle parti

L'estrusione a freddo consente di risparmiare notevolmente sulle materie prime e sui tempi di lavorazione, riducendo inevitabilmente il costo di produzione dei componenti. Ad esempio, lo spinotto del pistone dell'auto illustrato nella Figura 1-84 può essere prodotto tagliando l'acciaio rotondo o mediante estrusione a freddo, oppure può essere ricavato da un tubo d'acciaio senza saldatura. Il confronto dei costi di questi tre metodi di lavorazione è illustrato nella Tabella 1-6.

I dati riportati nella Tabella 1-6 mostrano che il costo della lavorazione degli spinotti per estrusione a freddo è il più basso, con una riduzione di 45% rispetto al taglio e di 29% rispetto alla lavorazione da tubo di acciaio senza saldatura.

Tabella 1-6: Confronto dei costi dei diversi metodi di produzione degli spinotti per automobili

| Articolo | Estrusione a freddo | Lavorazione meccanica | Lavorazione dei tubi in acciaio senza saldatura |

| Forma e dimensioni del vuoto | Acciaio tondo trafilato a freddo Φ22,6 mm | Acciaio tondo laminato a caldo Φ25mm | Tubo d'acciaio trafilato a freddo d25mm×5mm |

| Uso standard del materiale per pezzo/kg | 0.149 | 0.282 | 0.14 |

| Costo del materiale per pezzo/USD | 6 | 9.9 | 12.6 |

| Tempo di lavorazione per pezzo/min | 2.5 | 5.5 | 3 |

| Tempo di lavorazione Costo per pezzo/USD | 6.25 | 13.75 | 7.5 |

| Costo del trattamento termico/USD | 2 | 2 | 2 |

| Costo totale per pezzo/USD | 14.25 | 25.65 | 22.1 |

Svantaggi del processo di estrusione a freddo

Nella pratica produttiva a lungo termine, l'estrusione a freddo ha mostrato molti vantaggi rispetto ad altri processi produttivi, ma spesso presenta alcuni problemi. Gli svantaggi del processo di estrusione a freddo sono i seguenti:

Alta resistenza alla deformazione

Durante l'estrusione a freddo, la resistenza alla deformazione del materiale estruso è elevata. Il caso più pratico è quello dell'estrusione a freddo dell'acciaio, dove la resistenza alla deformazione può raggiungere oltre 2000MPa. Una pressione così elevata richiede requisiti più elevati per il materiale dello stampo, la struttura e la produzione.

Breve durata dello stampo

A causa dell'elevata pressione unitaria sopportata dallo stampo per estrusione a freddo, che raggiunge i 3000MPa, lo stampo è soggetto a usura e danni. Sebbene siano state adottate molte misure efficaci in termini di materiali e struttura dello stampo, la sua durata è ancora inferiore rispetto a quella degli stampi per stampaggio.

Secondo le statistiche, la durata media degli stampi convessi in acciaio utilizzati per l'estrusione positiva è di circa 20.000 pezzi e quella degli stampi concavi di circa 30.000 pezzi; mentre la durata degli stampi utilizzati per la punzonatura o l'estrusione è di circa 30.000 pezzi. disegno profondo è generalmente superiore a 100.000 pezzi.

Elevati requisiti per i pezzi grezzi

I requisiti degli sbozzi durante l'estrusione a freddo sono più elevati rispetto ad altri processi di formatura metallo-plastica, altrimenti lo stampo potrebbe subire danni. Per gli sbozzi da estrusione a freddo, oltre a richiedere forme geometriche precise e un'elevata accuratezza dimensionale, è necessario sottoporli a determinati trattamenti di ricottura e lubrificazione superficiale prima della deformazione per estrusione a freddo.

Requisiti elevati per le apparecchiature di estrusione a freddo

Quando si attua il processo di estrusione a freddo, oltre a richiedere che l'attrezzatura per l'estrusione a freddo abbia una maggiore resistenza, è necessario che abbia anche una buona rigidità. Inoltre, l'apparecchiatura deve avere una buona precisione e un dispositivo di sicurezza affidabile.

Ambito di applicazione della tecnologia di estrusione a freddo

Dall'analisi di cui sopra, è chiaro che l'estrusione a freddo è un processo avanzato di qualità superiore, ad alta resa, a basso consumo ed economicamente vantaggioso, che offre un valore significativo sia dal punto di vista tecnologico che economico.

Attualmente, la tecnologia dell'estrusione a freddo è stata ampiamente adottata in vari settori industriali del nostro Paese, tra cui l'industria automobilistica, i motocicli, la strumentazione, le apparecchiature per le telecomunicazioni, l'industria leggera, l'edilizia, l'aerospaziale, la cantieristica navale, il settore militare e l'hardware. È diventata una parte indispensabile della plastica metallica tecniche di formatura.

L'estrusione a freddo, come categoria unica nell'ambito delle tecniche di produzione avanzate che producono pochi o nessun truciolo, sta guadagnando importanza. Gli svantaggi della lavorazione con estrusione a freddo sono secondari rispetto ai vantaggi, ma sono relativi alle condizioni tecnologiche attuali.

Con il rapido sviluppo della scienza e della tecnologia, la ricerca e lo sviluppo di nuovi materiali in acciaio per stampi e la razionalizzazione della progettazione della struttura degli stampi, i problemi saranno risolti e i vantaggi saranno pienamente sfruttati. Pertanto, si può prevedere che questo processo avanzato di formatura metallo-plastica svolgerà un ruolo sempre più significativo e troverà un'applicazione più ampia in diversi settori industriali.