1. Tecniche di taglio e piercing

Ogni tecnica di taglio termico richiede in genere la creazione di un piccolo foro nel materiale, ad eccezione di alcuni casi in cui il processo può iniziare dal bordo della lastra.

In precedenza, nelle combinazioni di punzonatrici laser, un punzone creava inizialmente un foro, seguito dal taglio laser a partire da quel piccolo foro. Per le macchine di taglio laser senza dispositivi di punzonatura, esistono due metodi fondamentali di perforazione:

Esplosione perforante - L'irradiazione laser continua forma una fossa al centro del materiale, quindi un flusso di ossigeno coassiale con il raggio laser rimuove rapidamente il materiale fuso, formando un foro.

In genere, la dimensione del foro è correlata allo spessore della lastra, con un diametro medio di perforazione pari alla metà dello spessore.

Pertanto, la granigliatura crea fori più grandi e non circolari nelle lamiere più spesse, che sono inadeguati per i pezzi che richiedono un'elevata precisione e sono adatti solo per i materiali di scarto.

Inoltre, poiché la pressione dell'ossigeno utilizzata per il piercing è la stessa utilizzata per il taglio, gli schizzi sono significativi.

Trafiggere il polso - Un laser a impulsi ad alta potenza di picco fonde o vaporizza una piccola quantità di materiale. L'aria o l'azoto sono spesso utilizzati come gas ausiliario per ridurre al minimo l'espansione del foro dovuta all'ossidazione esotermica; la pressione del gas è inferiore a quella dell'ossigeno utilizzato durante il taglio.

Ogni impulso laser produce un piccolo getto di particelle che penetra gradualmente nel materiale, pertanto la perforazione di lastre spesse può richiedere alcuni secondi. Una volta completata la perforazione, il gas ausiliario viene immediatamente sostituito con l'ossigeno per il taglio.

Questo metodo produce fori più piccoli e una qualità di perforazione superiore rispetto alla perforazione a scoppio. I laser utilizzati per questo metodo non solo devono avere un'elevata potenza di uscita, ma soprattutto le caratteristiche temporali e spaziali del fascio devono essere ottimali.

Di conseguenza, i tipici laser a CO2 a flusso trasversale non sono generalmente adatti per taglio laser requisiti. Inoltre, la perforazione a impulsi richiede un sistema di controllo del gas affidabile per gestire il tipo di gas, le variazioni di pressione del gas e il controllo del tempo di perforazione.

Nei casi in cui si utilizza la perforazione a impulsi, per ottenere tagli di alta qualità, è necessario prestare molta attenzione alla transizione dalla perforazione a impulsi a velocità ferma al taglio continuo a velocità costante.

In teoria, le condizioni di taglio, come la lunghezza focale, la posizione dell'ugello e la pressione del gas, possono essere modificate durante la fase di accelerazione, ma in pratica il lasso di tempo è troppo breve perché queste modifiche siano fattibili.

Nella produzione industriale, la regolazione della potenza media del laser è un approccio più realistico, in particolare modificando l'ampiezza dell'impulso, cambiando la frequenza dell'impulso o regolando simultaneamente l'ampiezza e la frequenza dell'impulso. I risultati pratici indicano che il terzo metodo fornisce il risultato migliore.

2. Analisi della deformazione nel taglio di piccoli fori (diametro inferiore allo spessore della lastra)

Ciò è dovuto al fatto che la macchina utensile (in particolare le taglierine laser ad alta potenza) non utilizza un metodo di perforazione con sabbiatura per la lavorazione di piccoli fori, ma utilizza invece un metodo di perforazione pulsante (perforazione morbida).

Ciò comporta un'energia laser eccessivamente concentrata in una piccola area, che brucia e deforma l'area non lavorata e compromette la qualità del lavoro. In questi casi, è necessario modificare il programma di lavorazione passando dalla perforazione pulsante (perforazione morbida) alla perforazione con sabbiatura (perforazione ordinaria) per correggere il problema.

Al contrario, per le frese laser di potenza inferiore, è meglio utilizzare il metodo di perforazione pulsante per ottenere una migliore levigatezza della superficie durante la lavorazione di piccoli fori.

3. Soluzioni per la comparsa di bave nei pezzi durante il taglio di acciaio a basso tenore di carbonio con il laser

Basato sui principi di funzionamento e di progettazione di Taglio laser CO2Abbiamo analizzato i seguenti motivi principali che contribuiscono alla formazione di bave sui pezzi:

- Posizionamento errato verso l'alto e verso il basso della messa a fuoco del laser, che richiede un test della posizione di messa a fuoco e la regolazione in base all'offset della messa a fuoco;

- Potenza di uscita del laser insufficiente, che richiede un controllo delle prestazioni del generatore laser e, se normale, l'osservazione e la regolazione dei valori di uscita corretti sul pulsante di controllo del laser;

- La velocità della linea di taglio è troppo bassa e richiede un aumento della velocità della linea durante il controllo operativo;

- Purezza inadeguata del gas da taglio, che richiede una fornitura di gas da taglio di alta qualità;

- Sfalsamento della messa a fuoco del laser, che richiede un test della posizione di messa a fuoco e la regolazione in base allo sfalsamento della messa a fuoco;

- Instabilità della macchina a causa di un tempo di funzionamento prolungato, nel qual caso è necessario un arresto e un riavvio.

4. Analisi della formazione di bave nel laser Taglio dell'acciaio inossidabile e lamiere rivestite di alluminio e zinco

Il verificarsi della situazione sopra descritta considera principalmente i fattori che portano alla formazione di bave durante il taglio di acciaio a basso tenore di carbonio.

Tuttavia, aumentando semplicemente il velocità di taglio non è la soluzione, poiché a volte provoca una penetrazione incompleta della lastra, una situazione particolarmente evidente nella lavorazione di lastre rivestite di alluminio e zinco.

A questo punto, è necessario considerare altri fattori relativi alla macchina utensile, come la necessità di sostituire l'ugello o l'instabilità del movimento della guida.

5. Analisi del taglio laser incompleto

Dall'analisi risulta che le seguenti situazioni sono le cause principali di un'elaborazione instabile:

- L'ugello selezionato della testa laser non corrisponde allo spessore del foglio di lavorazione;

- La velocità della linea di taglio laser è troppo elevata e richiede un controllo operativo per ridurre la velocità della linea.

Inoltre, è importante notare che quando il dispositivo L3030 macchina per il taglio laser Se si tagliano lamiere di acciaio al carbonio di dimensioni superiori a 5 mm, è necessario sostituire una lente laser da 7,5″ di lunghezza focale.

6. Soluzione per scintille anomale durante il taglio di acciaio a basso tenore di carbonio

Questa situazione può compromettere la scorrevolezza della sezione di taglio e la qualità di lavorazione dei pezzi.

In questo caso, se tutti gli altri parametri sono normali, occorre considerare quanto segue: l'usura dell'ugello della testa del laser (NOZZEL) - l'ugello deve essere sostituito tempestivamente.

Se non è possibile sostituire un nuovo ugello, è necessario aumentare la pressione del gas di lavorazione; la filettatura del collegamento tra l'ugello e la testa del laser è allentata.

Il taglio deve essere immediatamente interrotto, si deve controllare lo stato di collegamento della testa laser e si devono reinserire correttamente le filettature.

7. Selezione dei punti di perforazione durante il processo di taglio laser

Il principio di funzionamento del raggio laser durante la lavorazione di taglio laser è il seguente: Durante il processo, dopo l'irradiazione laser continua, si forma una fossa al centro del materiale. Questa fossa viene poi rapidamente rimossa da un flusso d'aria di lavoro coassiale, creando un foro nel materiale.

Questo foro è simile al foro di filettatura nel taglio a filo, dove il raggio laser inizia a tagliare il contorno.

In genere, la direzione del percorso del raggio laser volante è perpendicolare alla direzione tangente del contorno di taglio della parte lavorata.

Pertanto, dal momento in cui il raggio laser inizia a penetrare nella piastra d'acciaio fino a quando entra nel taglio del contorno del pezzo, si verifica una variazione significativa della sua velocità di taglio nella direzione vettoriale - una rotazione di 90°.

La direzione passa dalla perpendicolare alla tangente del contorno di taglio alla sua coincidenza, cioè un angolo di 0° con la tangente del contorno. Questo rapido cambiamento della direzione del vettore del raggio laser in un breve lasso di tempo determina una superficie di taglio piuttosto ruvida sul materiale lavorato.

Pertanto, questo aspetto deve essere preso in considerazione quando si utilizza il taglio laser per la lavorazione dei pezzi.

In genere, se il progetto non prevede requisiti di rugosità per la superficie di taglio del pezzo, le regolazioni manuali non sono necessarie durante la programmazione del taglio laser. Il software di controllo può generare automaticamente i punti di perforazione.

Tuttavia, se il progetto richiede un grado di rugosità più elevato per la superficie di taglio del pezzo lavorato, è necessario affrontare questo problema.

In genere, durante la programmazione della procedura di taglio laser sono necessarie regolazioni manuali della posizione di partenza del raggio laser, ovvero il controllo manuale dei punti di perforazione.

I punti di perforazione originariamente generati nel programma laser devono essere spostati in una posizione ragionevole per soddisfare i requisiti di precisione della superficie del pezzo lavorato.

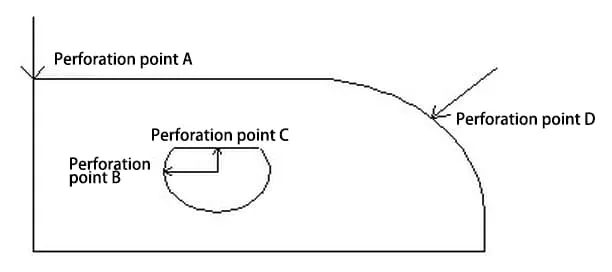

Come illustrato nella Figura 1, se questo componente richiede precisione nell'arco, i punti di partenza (punti di perforazione) per il programma di taglio laser devono essere impostati su A e C, non su B e D. Tuttavia, se la precisione richiesta per questo componente è solo per i bordi rettilinei, i punti di partenza per il programma di taglio laser devono essere impostati su B e D, non su A e C.

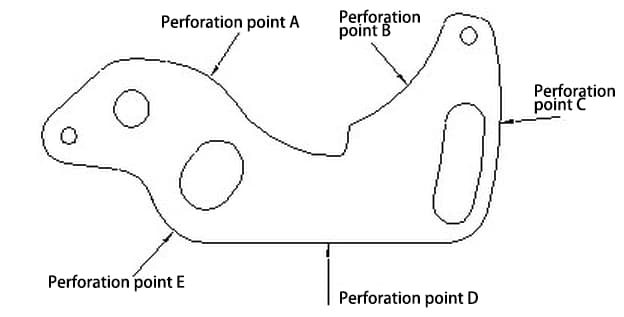

Come illustrato nella Figura 2, se il progetto di questo componente richiede una precisione nell'arco, il punto di partenza (punto di perforazione) del programma di taglio laser può essere impostato solo sul punto D.

Tuttavia, se il pezzo richiede precisione solo sui bordi rettilinei, possiamo selezionare qualsiasi punto diverso da D come punto di partenza (punto di perforazione) durante la creazione del programma di taglio laser.

Taglio laser di parti in lamiera è una tecnica di produzione avanzata. Non solo riduce significativamente il ciclo di sviluppo e il costo di produzione degli stampi, ma migliora anche la qualità e l'efficienza produttiva, facilitando l'innovazione tecnica e delle attrezzature nell'industria manifatturiera.

Nelle applicazioni pratiche, è essenziale accumulare continuamente esperienza, approfondire la nostra comprensione e fare pratica. In questo modo, questa nuova tecnologia può contribuire come dovrebbe ad aumentare la nostra produttività.