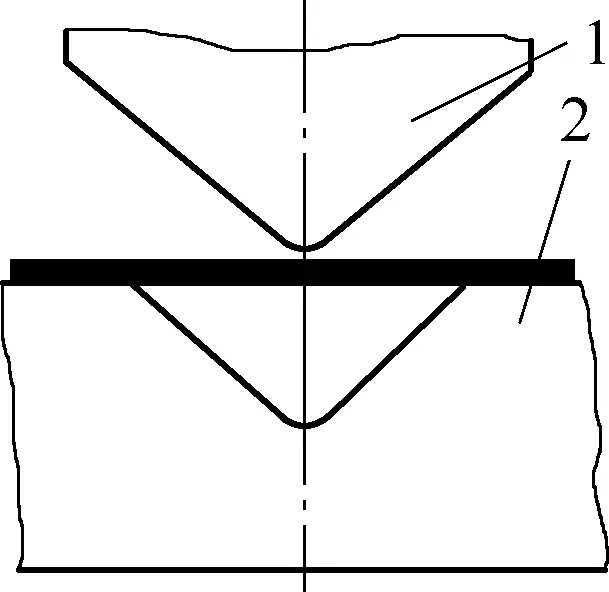

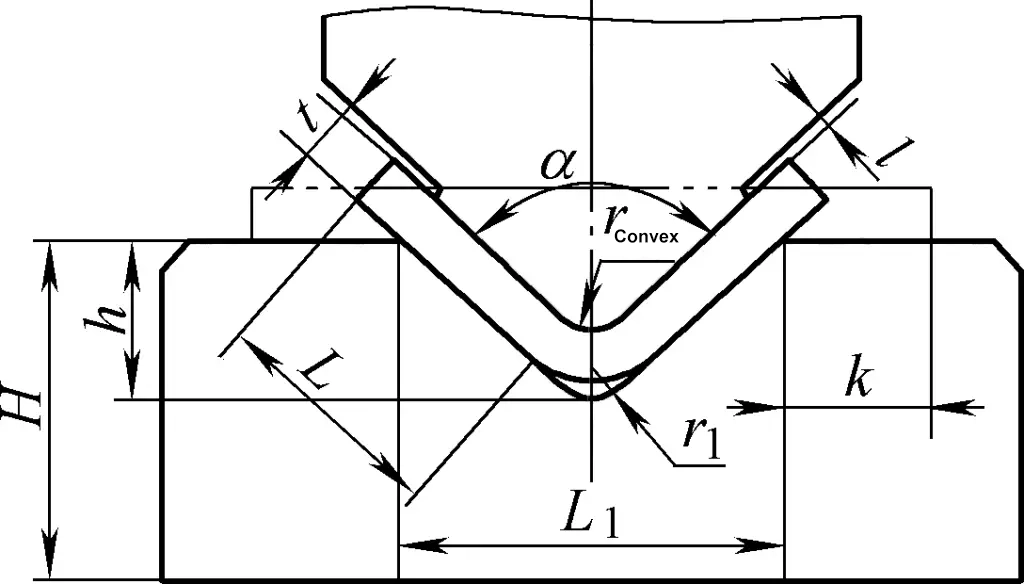

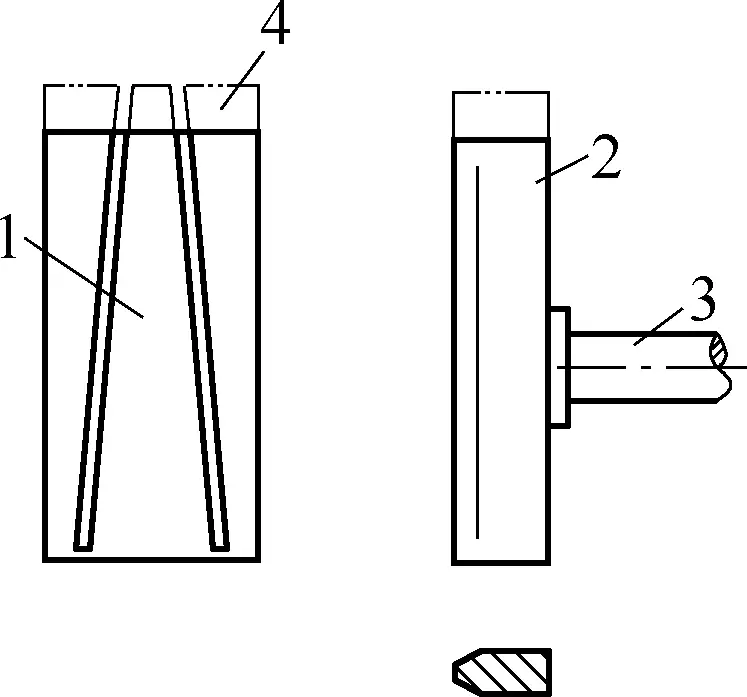

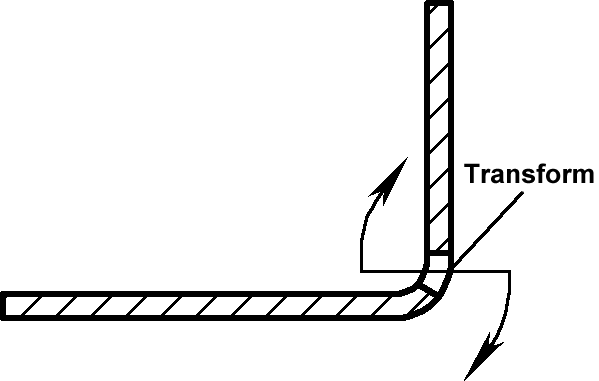

La piegatura è un processo di formatura della lamiera in cui i materiali metallici (lamiere, profili, tubi, ecc.) vengono inseriti in uno stampo di piegatura (o matrice di piegatura). I materiali vengono piegati lungo la loro linea di piegatura in una determinata angolazione e forma utilizzando una pressa o un'attrezzatura specializzata. La piegatura è utilizzata principalmente per la lavorazione di pezzi con produzione di grandi lotti, forme complesse e requisiti di alta precisione. La Figura 1 illustra il principio di base della piegatura di pezzi a forma di V utilizzando uno stampo di piegatura a V.

1 pugno

2-Die

Il punzone e la matrice si adattano perfettamente ai contorni interni ed esterni del pezzo da piegare. Durante la piegatura, quando una forza esterna (come il movimento della slitta di una pressa) spinge il punzone verso il basso, esso piega la lamiera posta tra il punzone e la matrice nel pezzo desiderato.

I. Attrezzature e strumenti per la piegatura

La piegatura fa sì che il materiale subisca una deformazione plastica, formandolo in una determinata forma angolata, il che la rende uno dei processi di formatura della lamiera. Secondo i principi di base della piegatura, il processo viene tipicamente completato utilizzando uno stampo di piegatura, coadiuvato da una pressa. Nella produzione, l'attrezzatura utilizzata per la piegatura è spesso simile a quella utilizzata per la punzonatura, in genere utilizzando una pressa a manovella, con lo stampo di piegatura come strumento più importante per completare il processo di piegatura.

In generale, pezzi di forma diversa richiedono spesso stampi di piegatura diversi per soddisfare i requisiti di lavorazione. Inoltre, la precisione dello stampo di piegatura influisce direttamente sulla precisione dei pezzi piegati, ed è generalmente consigliabile mantenere il grado di tolleranza dimensionale dei pezzi piegati al di sotto di IT13.

1. Strutture comuni degli stampi di piegatura

Le forme dei pezzi piegati sono estremamente varie e quindi anche le strutture degli stampi per piegatura sono diverse. La forma comunemente utilizzata per gli stampi di piegatura della lamiera è lo stampo a singola operazione, che completa un'operazione di piegatura in ogni corsa della pressa.

Gli stampi per curvatura possono essere classificati in base alla loro piegatura e formatura metodi: stampo di piegatura libero e stampo di piegatura correttivo. In base alla presenza o meno di una guida durante la formatura della curvatura, possono essere suddivisi in stampi di curvatura aperti, stampi di curvatura guidati da un telaio, ecc.

(1) Stampo a curvatura libera

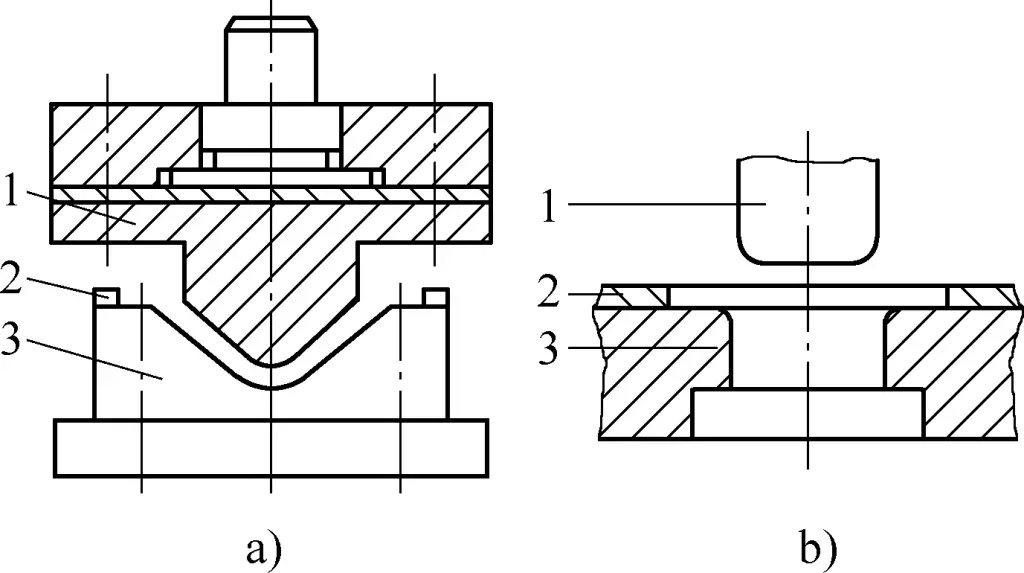

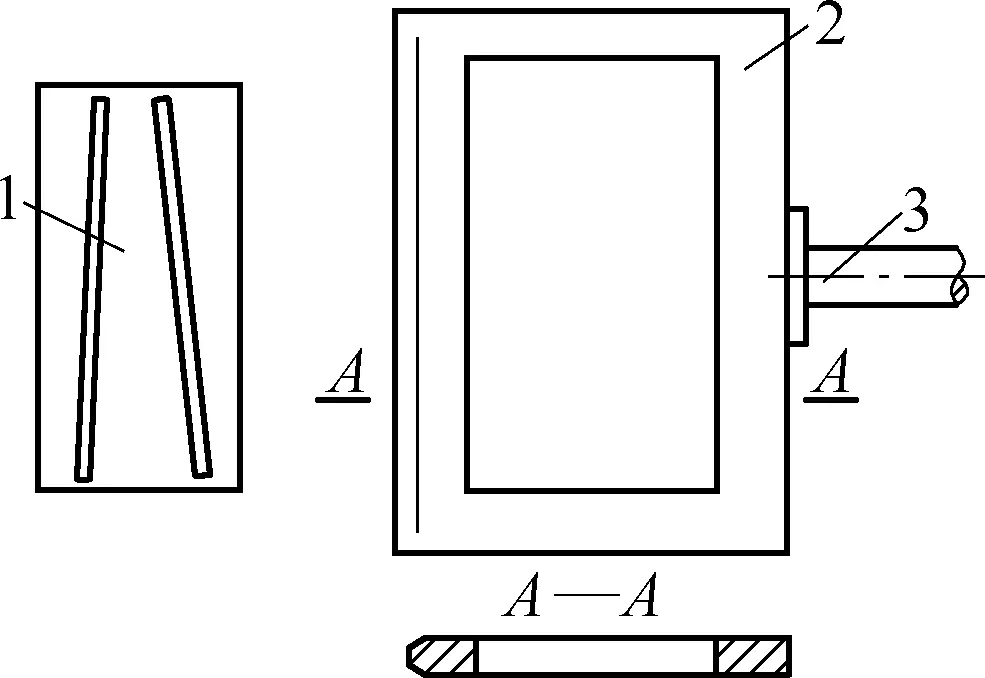

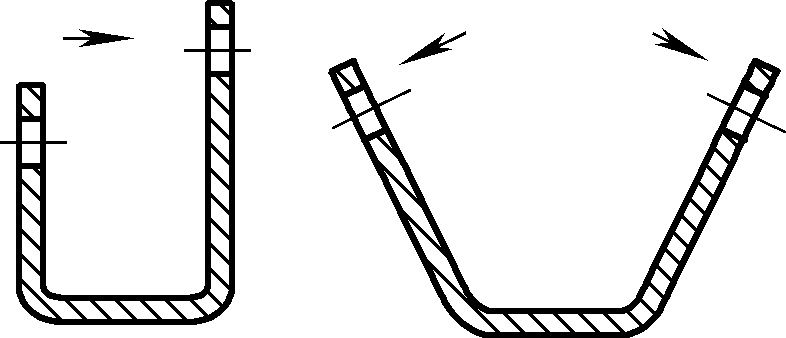

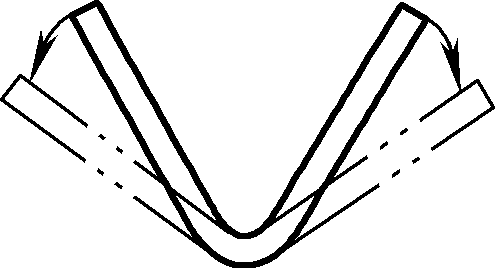

Le figure 2a e 2b mostrano rispettivamente stampi a curvatura libera a V e a U, con una struttura di tipo aperto.

a) Stampo di piegatura a V di tipo aperto

b) Stampo di piegatura a U di tipo aperto

1 pugno

Piastra di posizionamento a 2 posizioni

3-Die

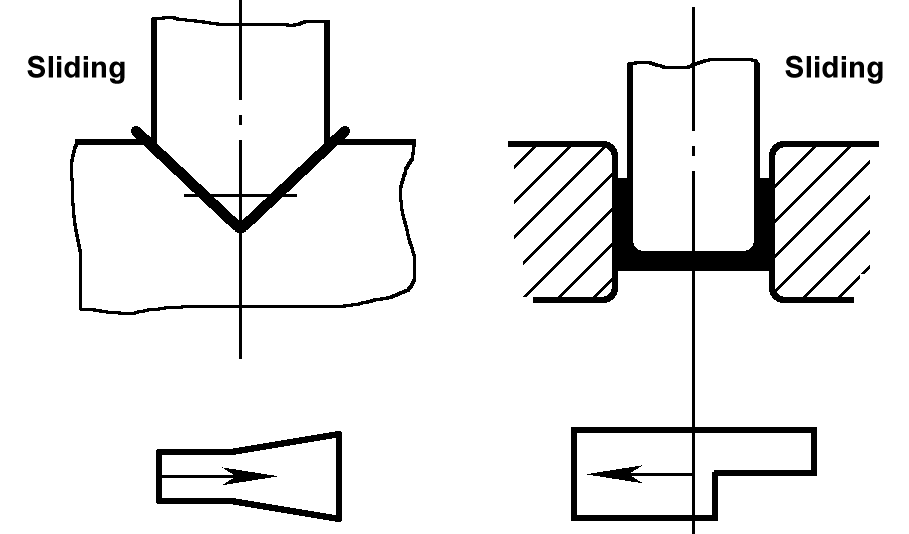

Questo stampo è facile da produrre e molto versatile, ma quando si utilizza per la piegatura, la lastra può facilmente scivolare, rendendo difficile il controllo della lunghezza del bordo del pezzo piegato, con conseguente bassa precisione e fondo irregolare nei pezzi a forma di U.

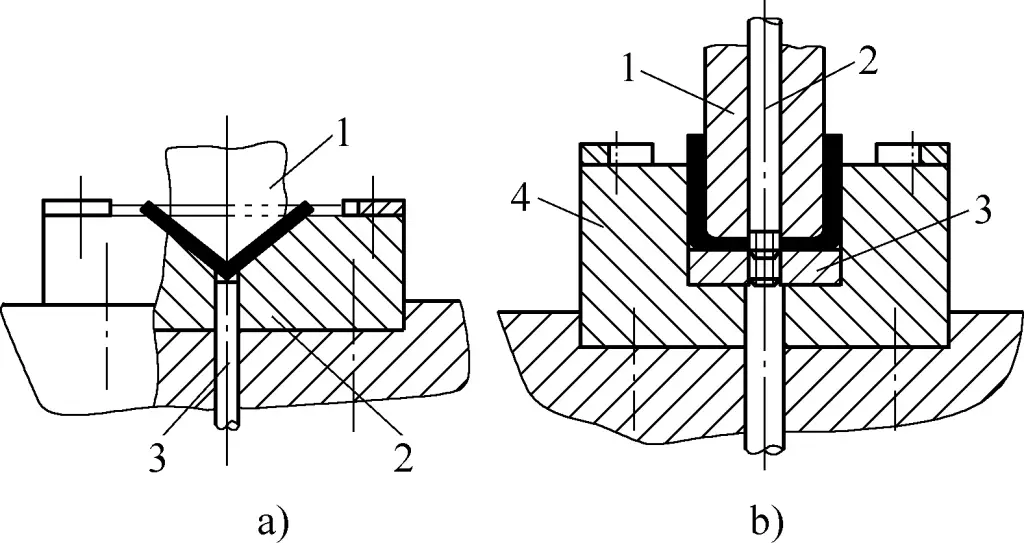

(2) Stampo di piegatura correttivo

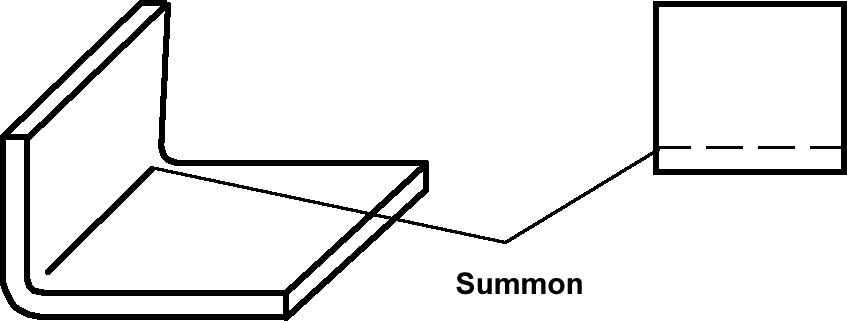

Per migliorare la precisione di piegatura delle parti sagomate e impedire lo scivolamento del materiale grezzo, è possibile utilizzare uno stampo di piegatura correttivo come mostrato nella Figura 3. Nello stampo di piegatura illustrato nella Figura 3a, un'asta superiore a molla 3 viene utilizzata come dispositivo di pressione per evitare che il pezzo grezzo si sposti durante la piegatura.

Nello stampo di piegatura illustrato nella Figura 3b, è installato un dispositivo di pressione. Durante lo stampaggio, lo spezzone viene premuto tra il punzone 1 e la piastra di pressione 3, scendendo gradualmente. Il materiale non pressato alle estremità scivola lungo l'angolo dello stampo e si piega, entrando nello stampo di piegatura. spazio tra il punzone e la matrice e formando la parte a forma di U.

a) Nel diagramma:

1 pugno

2-Die

Asta a 3 punte

b) Nel diagramma:

1 pugno

Asta a 2 spinte

3-Piastra di pressione

4-Die

Poiché la lamiera rimane sotto pressione tra il punzone 1 e la piastra di pressione 3 durante il processo di piegatura, è possibile controllare meglio la planarità del fondo del pezzo a U e garantire la precisione della piegatura.

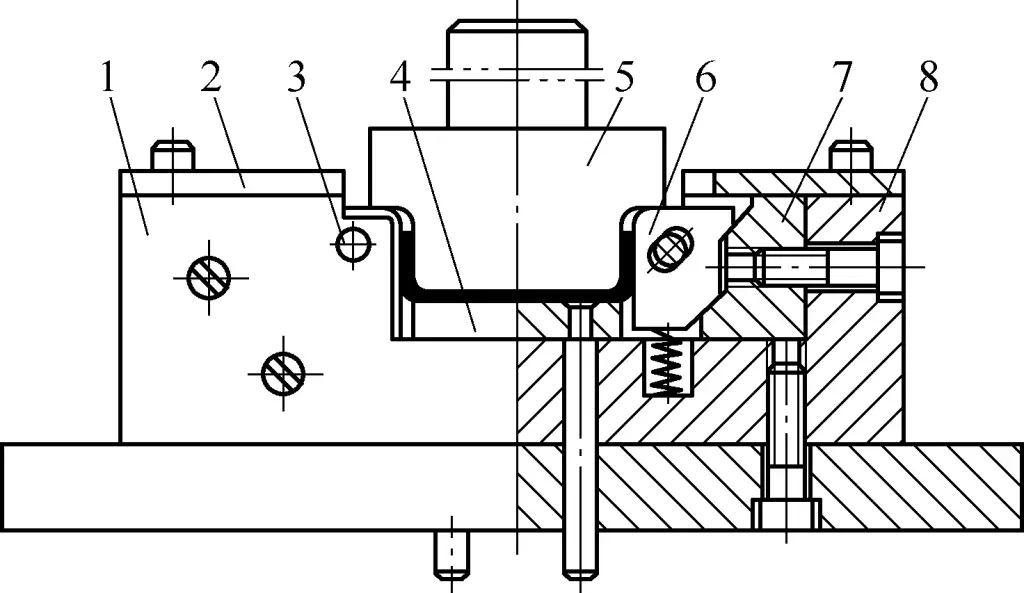

La Figura 4 mostra uno stampo di piegatura correttiva a U con un blocco di pressione laterale mobile. Il blocco di pressione laterale mobile fornisce un'azione correttiva sul pezzo piegato, con un ritorno elastico minimo. Durante il funzionamento, il punzone scende, prima entrando in contatto con il pezzo grezzo e piegandolo a U, poi la spalla del punzone preme sul blocco di pressione laterale mobile dello stampo.

1-Baffle

Piastra di posizionamento a 2 posizioni

A 3 pin

Espulsore 4

5 Pugni

6-Blocco di pressione lato stampo rimovibile

7-Cuscino di pendenza

Telaio 8-Die

Grazie all'azione della pendenza, il blocco di pressione mobile del lato stampo scorre verso il centro, applicando pressione su entrambi i lati del pezzo piegato, ottenendo così un'azione correttiva e consentendo ai pezzi piegati di soddisfare i requisiti di precisione di formatura.

2. Composizione della struttura dello stampo di piegatura

Come già detto, la struttura di uno stampo di piegatura è simile a quella di uno stampo di punzonatura ed è composta da punzone, matrice, dispositivo di posizionamento e dispositivo di spellatura. Il punzone e lo stampo sono i componenti che causano direttamente la piegatura del materiale e sono le parti fondamentali dello stampo di piegatura. In genere, il punzone è fissato sulla sagoma superiore, mentre la matrice è fissata sulla sagoma inferiore.

II. Determinazione dei parametri del processo di piegatura

La determinazione dei parametri del processo di piegatura comprende principalmente il calcolo della lunghezza dello spezzone di piegatura, il calcolo della forza di piegatura e la determinazione della distanza tra gli stampi di piegatura.

1. Calcolo della lunghezza del pezzo grezzo di piegatura

Il calcolo della lunghezza dello spezzone di piegatura è uguale al calcolo della lunghezza espansa durante la piegatura manuale.

2. Calcolo della forza di flessione

La forza di piegatura si riferisce alla pressione applicata dalla pressa per completare la piegatura predeterminata del pezzo. La forza di piegatura è una base importante per la progettazione degli stampi di piegatura e la selezione del tonnellaggio della pressa. Può essere calcolata utilizzando formule empiriche basate sul tipo di piegatura.

(1) Forza di flessione durante la flessione libera Flibero

In base alle diverse forme dei pezzi piegati, la forza di flessione Flibero durante la flessione libera può essere calcolato con la seguente formula:

1) Parte a V Flibero=0,6Kbt2σb/(r+t)

2) Parte a U Flibero=0,7Kbt2σb/(r+t)

Nella formula

- Flibero - Forza di flessione alla fine della corsa di stampaggio (N);

- K- Fattore di sicurezza, generalmente K=1,3;

- b- Larghezza del pezzo piegato (mm);

- t- Spessore del materiale di piegatura (mm);

- r- Interno raggio di curvatura del pezzo piegato (mm);

- σb- Limite di resistenza del materiale (MPa).

(2) Forza di flessione durante la flessione correttiva Fcorretto

Poiché la forza di flessione correttiva è molto maggiore della forza di pressatura e le due forze agiscono in sequenza, è necessario calcolare solo la forza di flessione correttiva. La forza correttiva per i pezzi a V e a U si calcola con la seguente formula:

Fcorretto = Ap

Nella formula

- Fcorretto - Forza di flessione correttiva durante la flessione correttiva (N);

- A - Area di proiezione verticale della parte correttiva (mm)2);

- p - Forza correttiva per unità di superficie (MPa), selezionata in base alla Tabella 1.

Tabella 1 Forza correttiva per unità di superficie p (unità: MPa)

| Materiale | Spessore del materiale t/mm | |

| ≤3 | >3~10 | |

| Alluminio | 30~40 | 50~60 |

| Ottone | 60~80 | 80~100 |

| Acciaio 10~20 | 80~100 | 100~120 |

| Acciaio 25~35 | 100~120 | 120~150 |

| Lega di titanio TA2 | 160~180 | 180~210 |

| Lega di titanio TA3 | 160~200 | 200~260 |

(3) Forza di espulsione e forza di scarico FQ

Indipendentemente dal tipo di piegatura, la forza di espulsione e la forza di scarico sono necessarie durante la piegatura con pressa. La forza di espulsione e la forza di scarico FQ può essere approssimativamente considerato da 30% a 80% della forza di flessione libera, ossia,

FQ=(0.3~0.8)Flibero

(4) Tonnellaggio della pressa Fstampa

Durante la piegatura libera, considerando l'impatto della forza di espulsione e della forza di scarico durante il processo di piegatura della pressa, il tonnellaggio della pressa è

Fstampa ≥ Flibero + FQ = (1.3 ~ 1.8) Flibero

Durante la flessione correttiva, la forza correttiva è molto maggiore della forza di espulsione e della forza di scarico, quindi la componente di FQ diventa insignificante. Pertanto, il tonnellaggio della pressa è

Fstampa ≥ Fcorretto

3. Determinazione della distanza tra gli stampi di piegatura

La dimensione dello spazio tra il punzone e la matrice, come il raggio di raccordo, influisce notevolmente sulla forza di piegatura richiesta e sulla qualità dei pezzi.

Quando si piegano pezzi a forma di V, lo spazio tra il punzone e la matrice viene controllato regolando l'altezza di chiusura della pressa. Non è necessario determinare lo spazio nella struttura della matrice.

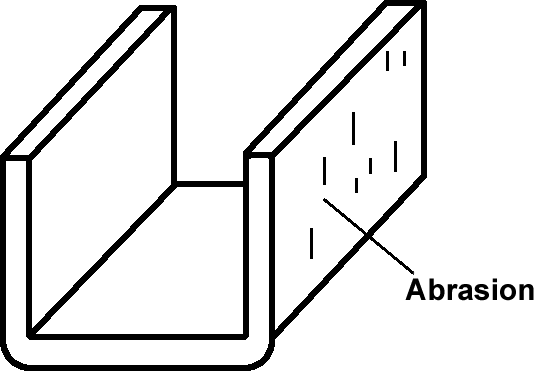

Quando si piegano pezzi a forma di U (comunemente chiamata piegatura a doppio angolo nella produzione), è necessario selezionare una distanza adeguata. La dimensione dell'interstizio è correlata in modo significativo alla qualità del pezzo e alla forza di piegatura. Se la distanza è troppo grande, il ritorno elastico sarà significativo, riducendo la precisione del pezzo. Se la fessura è troppo piccola, la forza di piegatura richiesta aumenta e il pezzo stampato diventa più sottile. Se la distanza è troppo piccola, può causare graffi o fratture, riducendo la durata dello stampo e causando persino danni allo stesso.

Per il generale parti di piegatura, il divario può essere trovato nella Tabella 2, oppure può essere calcolato direttamente con la seguente formula approssimativa:

- Non ferroso metalli (rame puro, ottone) z = (1 ~ 1,1) t

- Acciaio z=(1,05~1,15)t

Quando è richiesta una maggiore precisione del pezzo, il valore della fessura deve essere opportunamente ridotto, assumendo z = t. In produzione, quando non è richiesta un'elevata riduzione dello spessore del materiale, per ridurre il ritorno elastico e altri problemi, è possibile utilizzare anche una fessura negativa, ossia z = (0,85 ~ 0,95) t.

Tabella 2 Distanza tra il punzone di piegatura e la matrice (unità: mm)

| Spessore del materiale t | Materiale | |

| Lega di alluminio | Acciaio | |

| Gap z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Calcolo delle dimensioni della parte di lavoro dello stampo di piegatura

La progettazione della parte operativa dello stampo di piegatura comporta principalmente la determinazione del raggio di raccordo del punzone e dello stampo, delle dimensioni del punzone e dello stampo e delle tolleranze di fabbricazione.

In genere, il raggio di raccordo del punzone è leggermente inferiore al raggio di raccordo interno della parte piegata. Il raggio di raccordo dell'ingresso della matrice non deve essere troppo piccolo, altrimenti si rischia di graffiare la superficie del materiale. La profondità della matrice deve essere adeguata. Se è troppo piccola, le parti libere su entrambe le estremità del pezzo saranno grandi, causando un notevole ritorno elastico, irregolarità e compromettendo la qualità del pezzo. Se è troppo grande, consumerà più acciaio per lo stampo e richiederà una corsa di pressatura più lunga.

(1) Struttura dello stampo di piegatura dei pezzi a V

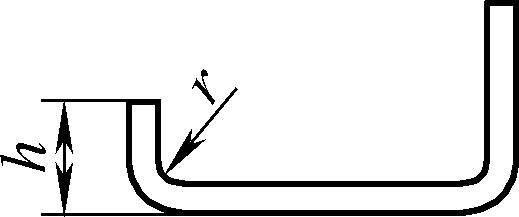

La struttura della filiera di piegatura a V è illustrata nella Figura 5. La determinazione dello spessore H e della profondità della scanalatura h della matrice è riportata nella Tabella 3.

Tabella 3 Determinazione delle dimensioni dello stampo H e h per la piegatura di pezzi a V (unità: mm)

| Spessore del materiale | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Nota:

1. Quando l'angolo di flessione è di 85°~95° e L1=8t, rConvesso=r1=t.

2. Quando k (estremità piccola) ≥2t, il valore di h viene calcolato con la formula h=L1/2-0.4t.

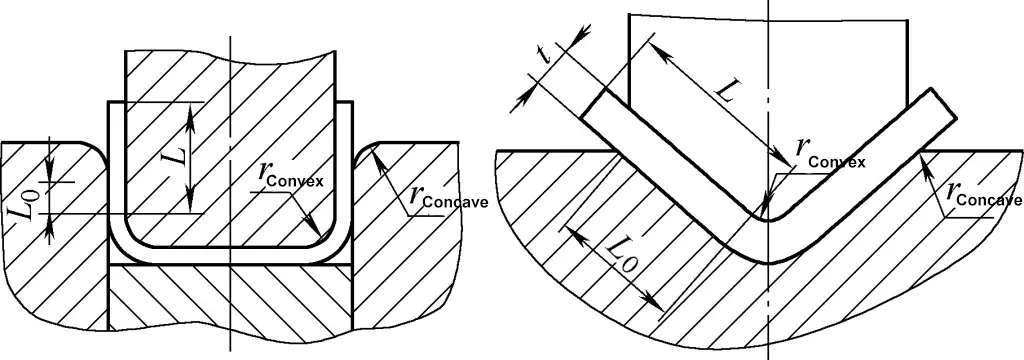

(2) Determinazione del raggio di raccordo rConcavo e la profondità L0 per la curvatura a V e a U

Per determinare il raggio di raccordo rconcavo e la profondità L0 di curve a V e a U, fare riferimento alla Figura 6 e alla Tabella 4.

Tabella 4 Raggio di raccordo rconcavo e la profondità L0 dello stampo di piegatura (unità: mm)

| Lunghezza del bordo di curvatura L | Spessore del materiale t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rconcavo | L0 | rconcavo | L0 | rconcavo | L0 | rconcavo | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Calcolo delle dimensioni della larghezza del punzone di piegatura e dello stampo

Principio generale: quando è necessario garantire le dimensioni esterne del pezzo, lo stampo viene utilizzato come riferimento (cioè lo stampo viene realizzato in base alla dimensione nominale) e il gioco viene preso sul punzone. Se le dimensioni interne del pezzo sono marcate, il punzone viene utilizzato come riferimento (cioè il punzone viene realizzato in base alla dimensione nominale) e il gioco viene rilevato sulla matrice.

Quando è necessario garantire le dimensioni esterne del pezzo, le dimensioni della larghezza dello stampo Lconcavo e il punzone Lconvesso sono calcolati rispettivamente secondo le seguenti formule:

Lconcavo=(Lmassimo-0.75Δ)+δ concavo0

Lconvesso = (Lconcavo - 2z)0 - δconvesso

Quando è necessario garantire le dimensioni interne del pezzo, le dimensioni della larghezza del punzone Lconvesso e la matrice Lconcavo sono calcolati rispettivamente secondo le seguenti formule:

Lconvesso=(Lmin+0.75Δ)0-convesso

Lconcavo = (Lconvesso + 2z) + δconcava 0

Nelle formule

- Lmassimo - dimensione massima della larghezza della curva (mm);

- Lmin - dimensione minima della larghezza della curva (mm);

- Lconvesso - larghezza del punzone (mm);

- Lconcavo - larghezza della fustella (mm);

- z - distanza unilaterale tra punzone e matrice (mm);

- Δ - tolleranza della dimensione della larghezza della curva (mm);

- δconvesso e δconcavo - deviazioni di produzione per punzone e matrice rispettivamente (mm), generalmente selezionate in base al livello IT9.

III. Installazione e regolazione dello stampo di piegatura

L'utilizzo dello stampo di piegatura sulla pressa per eseguire la lavorazione di piegatura è la forma principale di lavorazione di piegatura. Durante la lavorazione, è necessario seguire scrupolosamente le procedure dell'operazione di stampaggio per evitare operazioni scorrette. Per garantire una corretta piegatura dei pezzi, l'installazione e la regolazione dello stampo di piegatura devono essere eseguite correttamente.

1. Metodo di installazione dello stampo di piegatura

Gli stampi di piegatura si dividono in stampi con e senza guida. I metodi di installazione sono fondamentalmente gli stessi degli stampi di tranciatura. Come per le matrici di tranciatura, oltre a regolare il gioco tra punzone e matrice e il sistema di espulsione, è necessario regolare anche il posizionamento superiore dello stampo di piegatura sulla pressa. In genere, si utilizza il metodo seguente:

In primo luogo, lo stampo di piegatura superiore viene regolato in modo approssimativo sul cursore della pressa. Quindi, tra la piastra di espulsione dello stampo inferiore e la superficie inferiore del punzone superiore viene posizionato un distanziatore leggermente più spesso del pezzo grezzo (generalmente da 1 a 1,2 volte lo spessore del pezzo grezzo) o un pezzo di prova. Successivamente, utilizzando il metodo di regolazione della lunghezza della biella, si ruota manualmente il volano (per le presse con frizione rigida) o si fa girare il motore (per le presse con frizione) fino a quando il cursore può passare attraverso il punto morto inferiore senza ostruzioni. Una volta ottenuto questo risultato, lo stampo inferiore può essere fissato per la timbratura di prova.

Prima dello stampaggio di prova, il distanziatore inserito nello stampo deve essere rimosso. Dopo aver superato la prova di stampaggio, tutte le parti di fissaggio devono essere nuovamente serrate prima della produzione ufficiale.

2. Punti chiave per la regolazione dello stampo di piegatura

Quando si lavora con uno stampo di piegatura, per garantire la qualità dei pezzi piegati, lo stampo di piegatura deve essere regolato meticolosamente, prestando attenzione ai seguenti aspetti.

(1) Regolazione del gioco tra punzone e matrice

In genere, dopo aver regolato la posizione dello stampo superiore sulla pressa secondo il metodo di installazione sopra menzionato, si garantisce contemporaneamente il gioco tra lo stampo superiore e quello inferiore.

Per gli stampi di piegatura guidati, poiché le posizioni relative degli stampi superiori e inferiori sulla pressa sono determinate interamente dai componenti di guida, anche il gioco laterale tra gli stampi superiori e inferiori è garantito simultaneamente. Per gli stampi di piegatura non guidati, il gioco laterale tra lo stampo superiore e quello inferiore può essere regolato utilizzando distanziatori di carta o campioni standard. Solo dopo aver regolato il gioco è possibile fissare la sagoma inferiore per la timbratura di prova.

(2) Regolazione del dispositivo di posizionamento

Le forme di posizionamento delle parti dello stampo di piegatura devono corrispondere allo spezzone. Durante la regolazione, è necessario garantire l'affidabilità e la stabilità del posizionamento. Se si riscontra un posizionamento impreciso dopo una prova di stampaggio con blocchi e perni di posizionamento, è necessario regolare tempestivamente il posizionamento o sostituire le parti di posizionamento.

(3) Regolazione del dispositivo di espulsione e spolettamento

Il sistema di espulsione dello stampo di piegatura deve essere ampio; le molle o le gomme utilizzate per l'espulsione devono avere un'elasticità sufficiente. I sistemi di espulsione e di spellatura devono funzionare in modo flessibile e regolare, senza inceppamenti o grippaggi. La forza di espulsione che agisce sui pezzi piegati deve essere regolata in modo uniforme per garantire che le superfici dei pezzi siano piatte e prive di deformazioni o deformazioni dopo l'espulsione.

(4) Precauzioni per la regolazione dello stampo di piegatura

Durante la regolazione dello stampo di piegatura, se la posizione dello stampo superiore è troppo bassa o se vengono lasciati distanziatori o altri detriti nello stampo, lo stampo superiore e quello inferiore possono collidere violentemente nel punto morto inferiore durante la timbratura, danneggiando potenzialmente lo stampo o la pressa.

Pertanto, se nel sito di produzione sono presenti pezzi piegati già pronti, questi possono essere collocati direttamente nella posizione di lavoro dello stampo per l'installazione e la regolazione dello stesso, evitando così incidenti.

IV. Funzionamento di parti tipiche della piegatura della lamiera

Nella piegatura dei componenti in lamiera, considerando la riduzione dei costi di produzione e l'influenza delle attrezzature di lavorazione e delle capacità produttive, viene comunemente adottato il metodo della pressa che utilizza uno stampo combinato con una pressa, formando varie tecniche tipiche di operazione di piegatura della lamiera. Gli aspetti principali sono i seguenti.

1. Soppressione di condotti circolari-quadrati di grandi dimensioni

I condotti circolari-quadrati di grandi dimensioni e spessore sono spesso realizzati con sagome radiali per la piegatura a mano, ma per i materiali più grandi e spessi, questi condotti sono solitamente pressati utilizzando sagome radiali con una pressa.

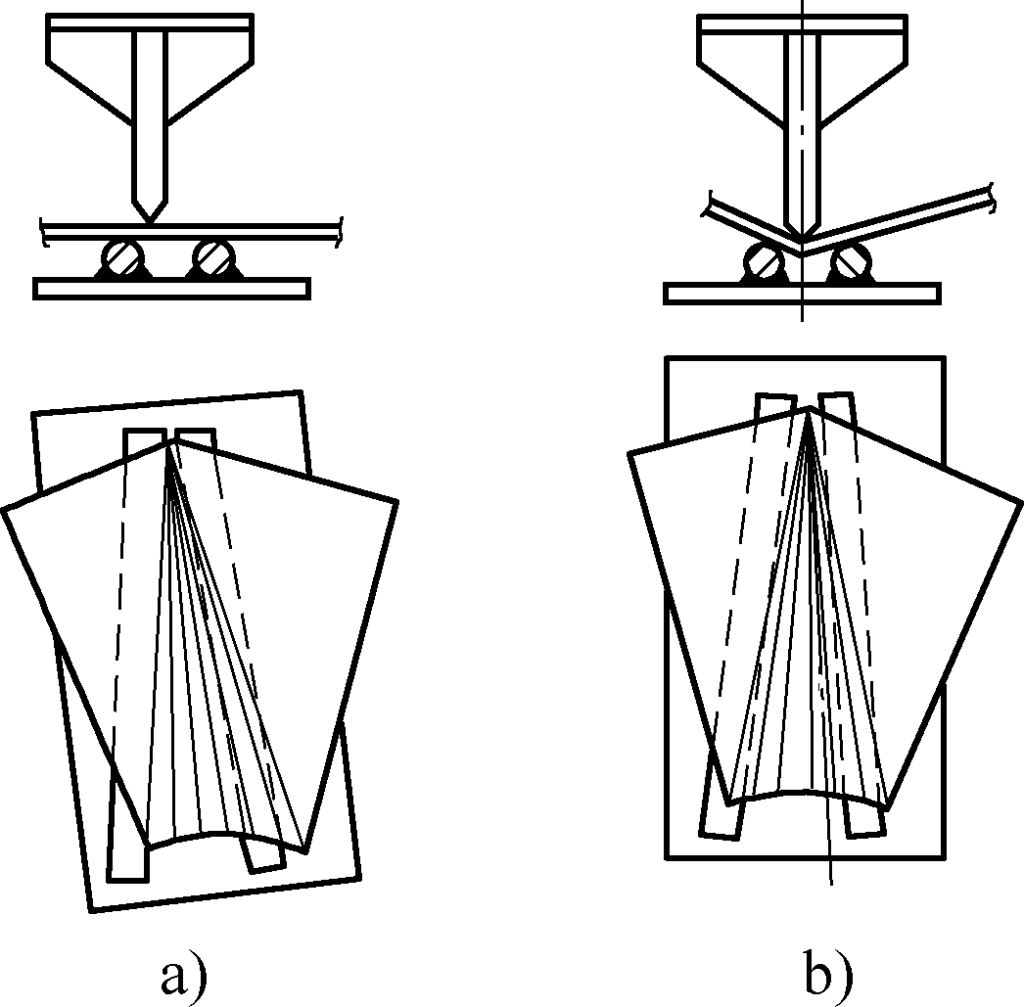

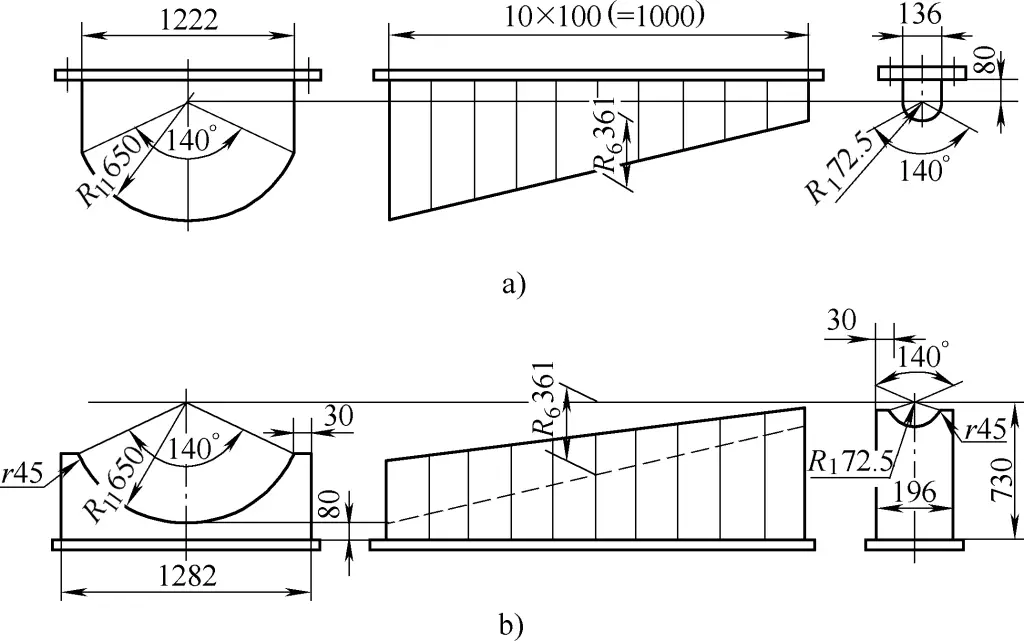

La Figura 7 mostra il metodo di pressatura per condotti circolari-quadrati (materiale espanso 1/4) (la realizzazione della sagoma radiale è la stessa della piegatura a mano).

Per prima cosa, dividere l'estremità superiore circolare (parte circolare) del pezzo in più parti uguali e tracciare diverse linee radiali dalla parte quadrata corrispondente (parte quadrata) dell'estremità inferiore. Premere lungo le linee. La Figura 7a mostra la relazione di posizione tra il punzone e la matrice in acciaio rotondo quando viene premuto il primo colpo. Posizionare l'estremità quadrata del materiale al centro dell'estremità piccola della sagoma e la prima linea di transizione dell'estremità circolare, che è il bordo in cui l'arco e il piano si intersecano, deve essere posizionata sul bordo dell'acciaio rotondo. Il primo tratto deve cadere su questa linea, quindi premere il secondo tratto senza spostare la sagoma.

La Figura 7b mostra il metodo di pressatura per ogni corsa lungo la linea di fine corsa. A questo punto, la posizione della matrice può essere regolata in qualsiasi momento per garantire che il punzone cada principalmente al centro della matrice. Iniziare con le due estremità e poi con la parte centrale e, dopo aver pressato ogni piccola sezione, controllare una sagoma per valutare l'entità della pressatura.

Quando si controlla con la dima, questa non deve essere verticale rispetto alla lastra, ma inclinata ad angolo verso l'estremità piccola del materiale. La pressatura dovrebbe seguire il principio della sottocorrezione piuttosto che della sovracorrezione, perché è molto più facile correggere la sottocurvatura che la sovracurvatura. Se la curvatura è insufficiente, è possibile pressare ancora qualche linea di transizione finché non si adatta alla sagoma.

Naturalmente, l'operazione sopra descritta si applica anche alla pressatura di piccoli condotti circolari/quadrati.

2. Pressatura di un fruscio circolare destro

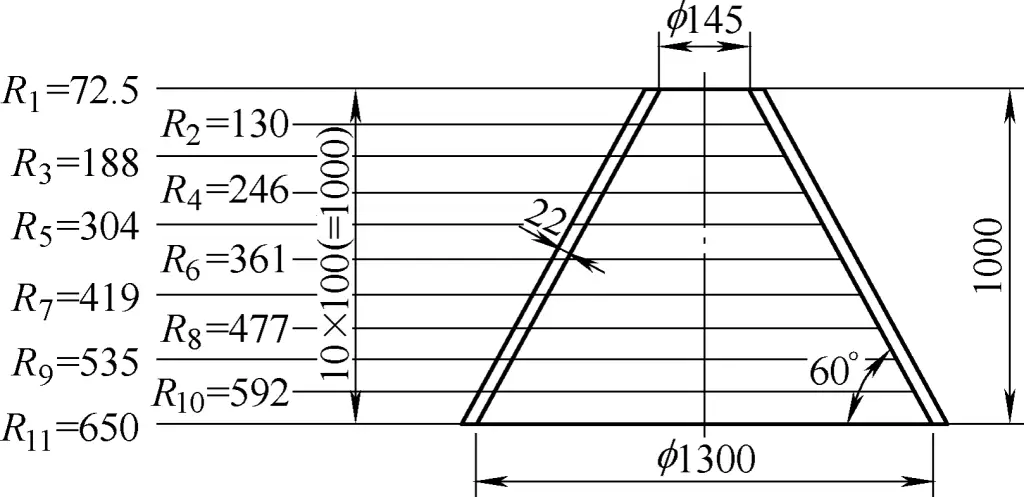

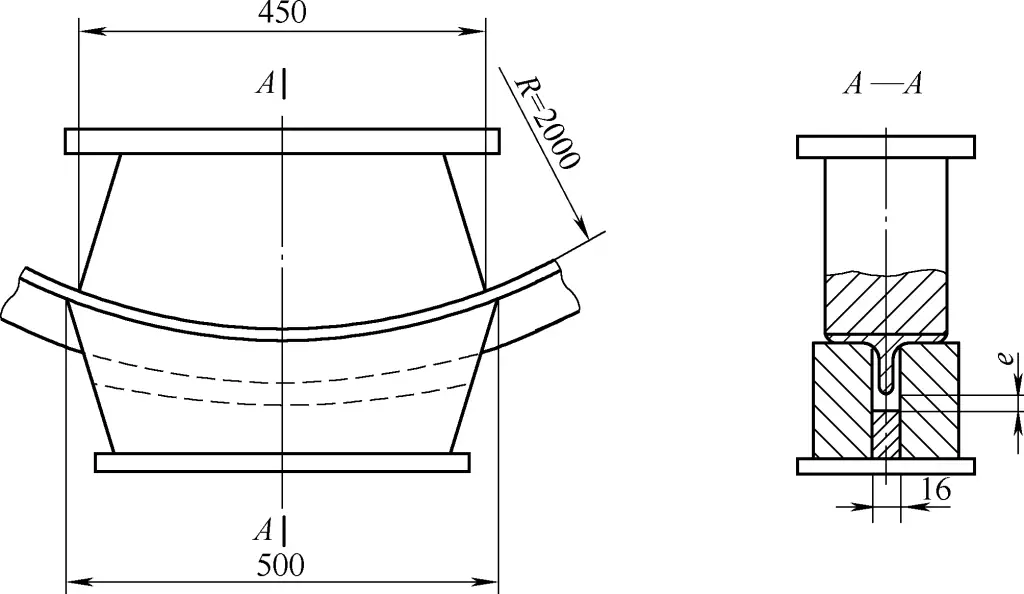

Per la produzione di un frustolo circolare retto si può ricorrere alla curvatura a mano o alla curvatura a rulli con una piastra macchina di laminazione. Tuttavia, per il frustolo circolare destro mostrato nella Figura 8, il diametro della porta piccola è troppo piccolo, il che lo rende scomodo e inadatto alla lavorazione manuale o alla laminazione con una macchina per la laminazione delle lastre. Può essere formato solo mediante pressatura con una dima. La progettazione della sagoma è fondamentale per la pressatura.

La sagoma viene generalmente realizzata in base alla sezione 1/n del materiale del settore, pressando il materiale 1/n corrispondente in una sola volta; può anche essere realizzata con un angolo qualsiasi, pressando il materiale sezione per sezione. Entrambi i metodi possono raggiungere lo scopo della formatura.

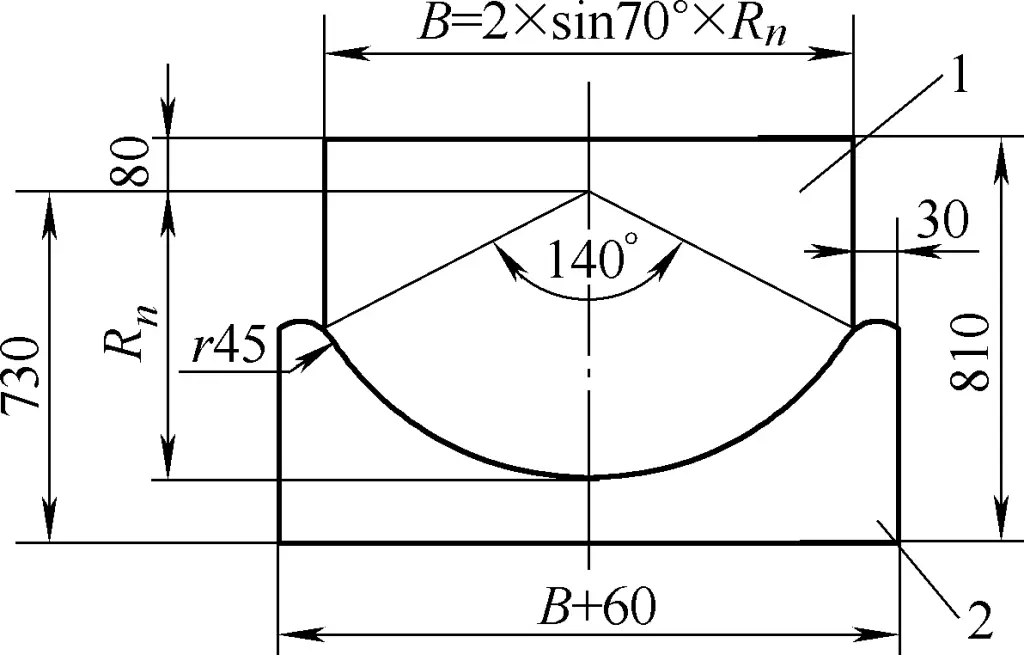

La Figura 9 mostra la sagoma realizzata sulla base di 1/3 di tranciatura e più di 1/3 del materiale. La Figura 9a mostra il punzone e la Figura 9b la matrice. Il raggio d'angolo r della matrice è stato progettato come il doppio dello spessore della lastra, con r pari a 45 mm.

(1) Calcolo di ogni piastra verticale Rn

Ogni piastra verticale Rn è calcolato con la seguente formula (vedi figure 8 e 9):

Rn = -R11 - nh/tanα

Nella formula

- R11- Raggio interno dell'estremità grande del frustolo;

- h- Altezza divisa del frustolo, con ogni divisione pari a 100 mm in questo caso;

- α- Angolo inferiore del frustolo dato dal disegno.

Ad esempio R6 =[650 - (5×100) / tan60°] mm = 361 mm.

(2) Calcolo della larghezza del punzone e dello stampo

La larghezza del punzone e della matrice viene calcolata con le seguenti formule (vedere le figure 10 e 11):

1-L'ennesimo punteruolo

2-L'ennesima matrice

1) Larghezza del punzone B=2Rnsin70°.

Ad esempio: B6=(2×361×sin70°)mm=678mm.

2) Larghezza dello stampo B6′= (678+60)mm=738mm.

3) Altezza minima dello stampo h6= (730-361)mm=369 mm.

La dimensione 730 è la distanza dall'asse del frustolo al piano superiore della piastra di base.

(3) Metodo di produzione di punzoni e stampi

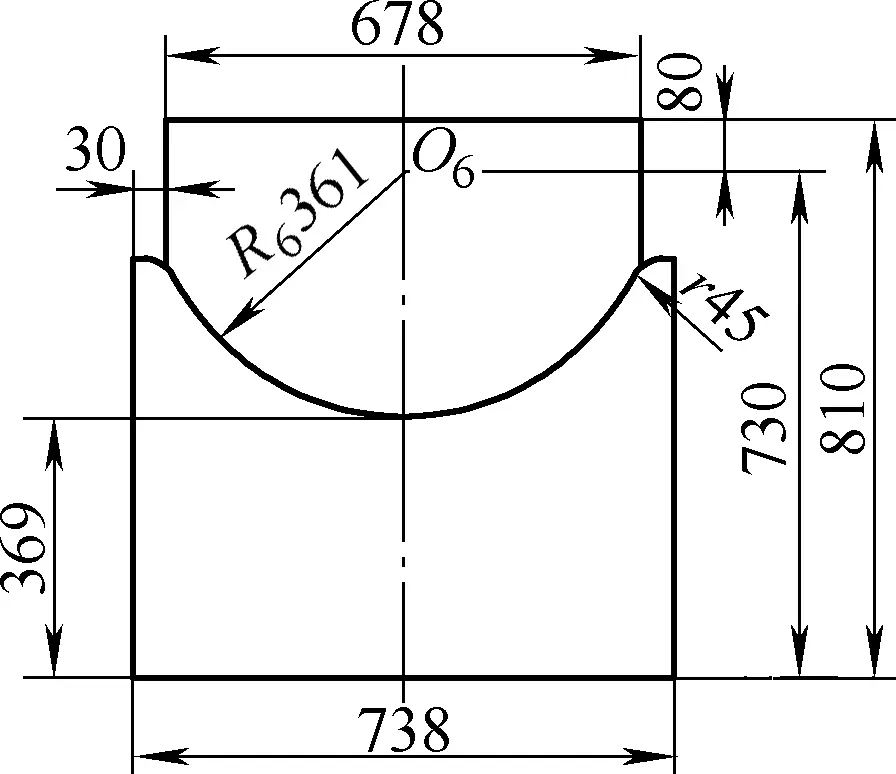

Per spiegare meglio la produzione di punzoni e stampi, prendiamo ad esempio il metodo di produzione del sesto punzone e dello stampo illustrato nella Figura 11.

Con la premessa di garantire 730 mm sotto e 80 mm sopra l'asse del frustolo, tracciare un arco con O6 come centro e R6=361 mm come raggio. L'intersezione con la larghezza calcolata per il punzone e la matrice forma i contorni del sesto punzone e della matrice.

In base all'esperienza pratica, sia per la pressatura a caldo che per quella a freddo, a causa della ridotta altezza di risalita del segmento 1/3 sotto la forte pressione della macchina, non si considerano il ritiro e il rimbalzo, né lo spessore della piastra. Utilizzando il raggio della pelle interna del frustolo (raggio che segna la forma interna del frustolo), tracciare un arco e tagliare in un colpo solo. In questo modo si ottiene l'arco effettivo del punzone e della matrice per la posizione corrispondente, garantendo la curvatura progettata dopo la pressatura.

3. Pressatura di un piccolo fruscio

La formatura dei piccoli frustoli, a causa del loro volume ridotto, prevede generalmente l'utilizzo di lastre sottili, anche se esistono anche piccoli frustoli con lastre spesse. I metodi di formatura possono utilizzare un martello di grandi dimensioni e un martello per scanalature ad arco su una sagoma radiale, ma per efficienza e risparmio di manodopera si può utilizzare anche una piccola pressa. Per comodità, i materiali sono per lo più divisi in due metà, raramente come materiali interi (quando l'altezza è minore, sono possibili anche materiali interi).

(1) Pressatura del materiale del mezzo settore

Per il piccolo frustolo mostrato nella Figura 12, se il materiale espanso viene realizzato in forma di semisettore, è possibile utilizzare una sagoma di pressatura orizzontale come quella della Figura 13. Senza fissare la matrice, si esegue una prepiegatura, si premono gli archi e si controlla con le dime fino a raggiungere la forma desiderata. Il metodo di pressatura è fondamentalmente lo stesso della piegatura a mano. Se il materiale del frustolo è più alto, è possibile estendere la lunghezza superiore, come mostrato nella parte 4 della Figura 13 con la linea a doppio punto.

1-Die

A 2 pugni

Impugnatura a 3 stampi

4-Parte estendibile arbitrariamente

(2) Pressatura del materiale dell'intero settore

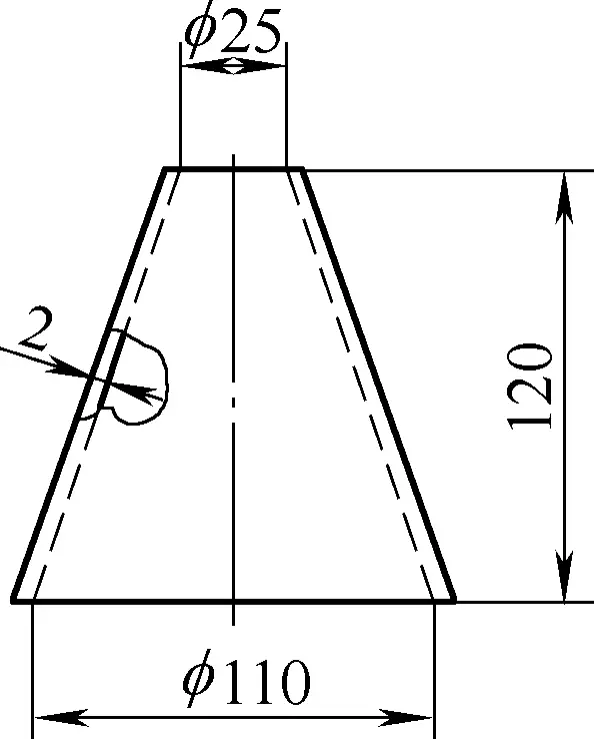

Quando il materiale espanso viene utilizzato come materiale intero, il design della sagoma è quello mostrato nella Figura 14. Lo spazio interno della cavità deve essere maggiore delle dimensioni massime del frustolo (le dimensioni massime si riferiscono all'altezza del frustolo e al diametro dell'estremità grande). Il punzone del tipo a telaio è progettato per accogliere il frustolo formato. Il metodo di pressatura è sostanzialmente lo stesso della piegatura a mano.

Modello 1-Radial

Punzone a 2 cornici

Impugnatura a 3 stampi

4. Pressatura di anelli in acciaio angolare

Esistono diversi metodi di formatura per gli anelli in acciaio angolare. Possono essere piegati su una macchina piegatrice di sezioni, laminati su una macchina laminatrice di piastre, piegati manualmente o pressati su una pressa utilizzando uno stampo. Il metodo specifico da utilizzare dipende principalmente dall'equipaggiamento dell'unità e dai requisiti degli anelli angolari in acciaio.

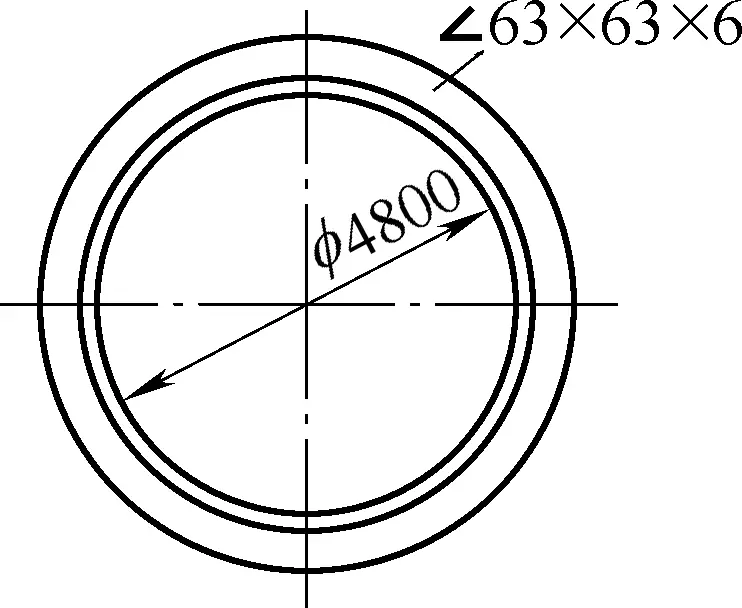

La Figura 15 mostra un disegno costruttivo di un anello angolare esterno in acciaio piegato. Questo anello d'acciaio angolare è realizzato in acciaio ad angolo uguale con una specifica di 63×63×6 e ha un diametro interno di ϕ4800 mm dopo la formatura. Viene pressato su una pressa utilizzando uno stampo.

(1) Progettazione dello stampo

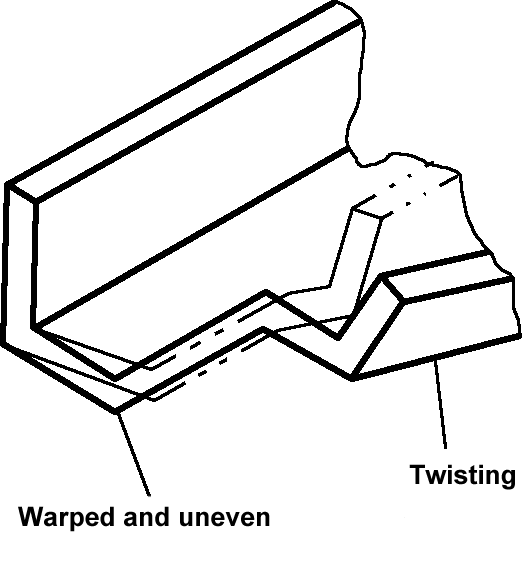

La Figura 16 mostra lo stampo progettato per la pressatura dell'acciaio angolare esterno piegato. Questo stampo può anche pressare un singolo pezzo, ma la distorsione è maggiore dopo la pressatura perché i bordi a contatto con il punzone sono compressi e la superficie verticale incorporata nella scanalatura è allungata, formando una piega.

Contemporaneamente si verifica anche un altro tipo di deformazione, ovvero il piano pressato dal punzone e dalla matrice si assottiglia e si allunga dopo la compressione, mentre la radice si restringe e si estende, causando una piegatura verticale in direzione del bordo. La sovrapposizione di queste due deformazioni provoca una distorsione.

Per prevenire o ridurre la distorsione dell'acciaio angolare, è possibile adottare un metodo di pressatura dopo la saldatura di due acciai angolari in posizione relativa. Infatti, i due piani pressati dal punzone e dalla matrice produrranno curve verticali opposte dopo la saldatura, annullando le forze reciproche e prevenendo la distorsione.

(2) Trattamento del raggio e del gioco degli stampi

Per consentire la pressatura di acciaio a doppio angolo, lo stampo deve essere progettato in forma di acciaio angolare, con uno spazio per la scanalatura di circa 4-5 mm più spesso dello spessore totale delle due piastre. In questo caso è stato progettato con un gioco di 16 mm per facilitare il movimento dell'acciaio a doppio angolo.

La formatura per pressatura adotta il metodo della sospensione (fornendo una ridondanza sufficiente nella direzione della formatura per facilitare la regolazione della pressione e della deformazione). Il raggio del punzone e della matrice può essere più piccolo, in base alla pressione per ottenere la curvatura di progetto. In questo esempio, il raggio dell'area di pressatura del punzone e della matrice è R=(2400-400)mm=2000 mm, garantendo un'altezza sufficiente per il bordo verticale dell'acciaio angolare.

(3) Metodo operativo

Durante la pressatura, inserire da un'estremità, non troppo in profondità secondo il principio "meglio meno che più". A seconda della curvatura, si può pressare in una sola passata o in più passate, mirando a ottenere rughe minime o nulle sulla superficie verticale fino a raggiungere lo stato leggermente sovracurvo. In caso di discrepanze locali, è possibile applicare delle piastre sottili nelle posizioni appropriate del punzone e dello stampo per la regolazione.

Dopo la pressatura, la curvatura dovrebbe essere leggermente superiore alla curvatura richiesta del pezzo in lamiera, soprattutto perché:

È più facile gestire una curva superiore che una inferiore;

② Dopo aver tagliato il punto di saldatura dell'acciaio angolare, parte della curvatura verrà rilasciata;

③ Dopo il taglio del punto di saldatura dell'acciaio angolare si verificheranno vari gradi di distorsione e parte della curvatura verrà rilasciata durante la correzione della distorsione.

V. Difetti comuni nelle parti piegate e soluzioni

I difetti più comuni dei pezzi piegati includono principalmente crepe, fondo irregolare, ecc. Le cause possono essere legate al materiale di piegatura stesso, alla messa a punto dello stampo di piegatura o all'errore dell'operatore. Le soluzioni devono essere adottate sulla base di un'attenta analisi delle cause dei difetti. Per i difetti più comuni dei pezzi piegati e le relative soluzioni, vedere la Tabella 5.

Tabella 5 Difetti comuni nei pezzi piegati e soluzioni

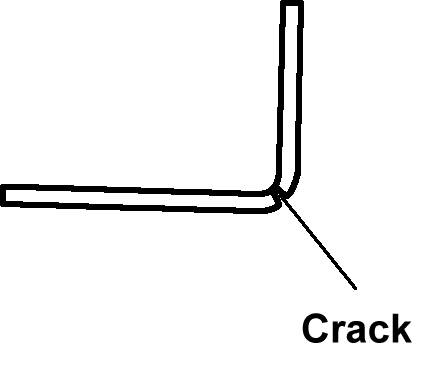

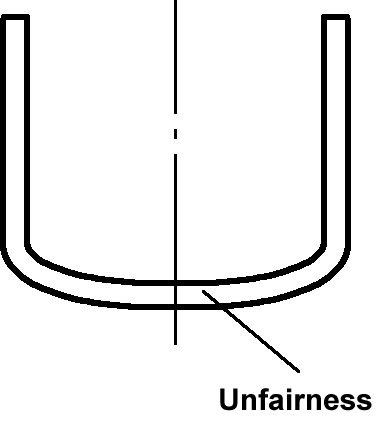

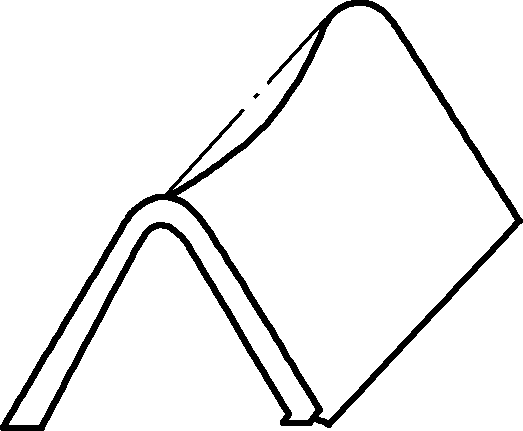

Qualità Condizione | Schizzo | Causa | Soluzione |

Crepa |  | 1) Il raggio di curvatura del punzone è troppo piccolo 2) Il bordo della bava si trova all'esterno della curva e il materiale della piastra ha una bassa plasticità. Piegatura all'esterno, bassa plasticità della piastra 3) Lo strato di indurimento del pezzo grezzo durante lo stampaggio è troppo grande Eccessivo strato di indurimento dello spezzone durante lo stampaggio | 1) Aumentare opportunamente il raggio del filetto del punzone 2) Posizionare il bordo della fresa sul lato interno della curva. 3) Utilizzare materiale ricotto o più plastico, perpendicolare o con un angolo di 45° rispetto alla linea di piegatura. |

Fondo irregolare |  | Durante la piegatura, la piastra e la parte inferiore del punzone non sono saldamente attaccate. | Utilizzare uno stampo con una piastra di pressatura elastica per applicare una pressione sufficiente allo spezzone all'inizio della piegatura e infine correggere il pezzo piegato. |

Deformazione |  | Causato dallo stato di deformazione nella zona di deformazione, con una deformazione da compressione all'esterno e da trazione all'interno rispetto allo strato neutro lungo la direzione della linea di flessione, con conseguente deformazione | 1) Utilizzare una piegatura correttiva per aumentare la pressione dell'area dell'unità. 2) Regolare il punzone e la matrice in base all'entità della deformazione. |

Foro decentrato |  | 1) Lo spezzone si è spostato durante la piegatura, spostando l'asse del foro. Spostamento durante la piegatura, sfalsamento dell'asse del foro 2) Il ritorno a molla dopo la piegatura ha causato l'inclinazione dell'asse del foro Inclinazione dell'asse del foro dovuta al ritorno a molla | 1) Individuare con precisione il pezzo grezzo per garantire un'altezza di piegatura uniforme su entrambi i lati. 2) Utilizzare perni di posizionamento o piastre di pressatura per evitare che lo spezzone si sposti. 3) Riduzione del ritorno elastico del pezzo |

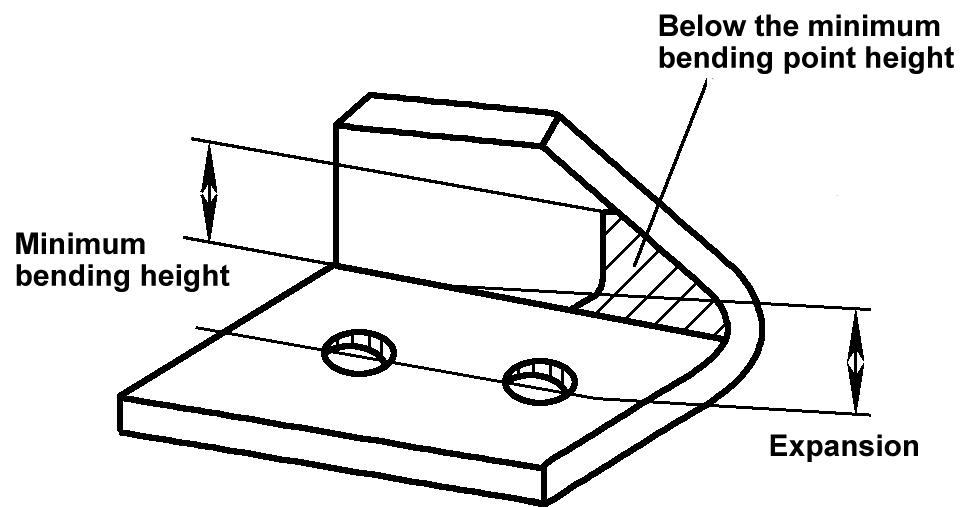

Altezza del braccio dritto instabile |  | 1) L'altezza h è troppo piccola 2) Filetto asimmetrico della matrice 3) Spostamento del grezzo durante il processo di piegatura | 1) L'altezza h non deve essere inferiore all'altezza minima di curvatura. 2) Correggere il filetto concavo della matrice 3) Utilizzare un dispositivo di pressione elastico o il posizionamento del foro di processo |

Graffi superficiali |  | 1) Le particelle di metallo aderiscono alla superficie dello stampo sulla parte operativa 2) Il raggio di raccordo della matrice concava è troppo piccolo 3) Il gioco tra lo stampo convesso e quello concavo è troppo ridotto. | 1) Rimuovere lo sporco dalla superficie della parte di lavoro dello stampo, ridurre il valore della rugosità superficiale degli stampi convessi e concavi. 2) Aumentare correttamente il raggio di raccordo dello stampo concavo 3) Utilizzare uno spazio ragionevole tra gli stampi convessi e concavi. |

La linea di piegatura non è parallela alla linea centrale dei due fori |  | L'altezza del bordo dritto della parte piegata è inferiore all'altezza minima di piegatura e nella parte al di sotto dell'altezza minima di piegatura compare un'apertura. | Nella progettazione del pezzo, assicurarsi che l'altezza del bordo dritto della parte piegata sia maggiore o uguale all'altezza minima di piegatura. Se l'altezza del bordo dritto è inferiore all'altezza minima di piegatura, lasciare prima un'altezza sufficiente del bordo dritto e rimuovere l'eccesso dopo la piegatura. |

Spostamento |  | Quando si piegano pezzi asimmetrici, le forze di attrito su entrambi i lati sono diverse quando lo spezzone scivola nello stampo concavo, con conseguente spostamento delle dimensioni. | 1) Utilizzare uno stampo con una piastra di pressione elastica 2) Assicurarsi che il pezzo grezzo sia posizionato con precisione nello stampo e, se possibile, eseguire una piegatura accoppiata prima del taglio. |

Deformazione del foro |  | Il bordo del foro è troppo vicino alla linea di flessione, con conseguente deformazione per compressione all'interno dello strato neutro e deformazione per tensione all'esterno, causando la deformazione del foro. | Assicurarsi che la distanza tra il bordo del foro e il centro del raggio di curvatura r sia superiore a un certo valore, oppure impostare i fori di processo nella posizione di curvatura per ridurre l'impatto della deformazione di curvatura. |

Variazione dell'angolo di flessione |  | Durante la piegatura plastica, si verifica una deformazione elastica. Quando il pezzo piegato viene rimosso dallo stampo, si verifica un recupero elastico che provoca una variazione dell'angolo di piegatura. | 1) Correggere gli angoli degli stampi convessi e concavi con un angolo di ritorno predeterminato per ottenere una compensazione 2) Utilizzare la piegatura correttiva invece della piegatura libera |

Rigonfiamento all'estremità della curvatura |  | A causa della compressione longitudinale e dell'accorciamento dello strato metallico interno dello strato neutro durante la piegatura, e dell'allungamento in direzione della larghezza, si verifica un rigonfiamento sul bordo in direzione della larghezza, particolarmente evidente per le lastre spesse piegate con un angolo ridotto. | Eseguire tagli ad arco su entrambe le estremità del pezzo da piegare, posizionare la scaglia grezza sul lato interno della piegatura. |

Torsione |  | A causa delle significative differenze di larghezza e di altezza del bordo di curvatura su entrambi i lati del pezzo grezzo, si verifica una resistenza disuguale alla deformazione da flessione. Il lato più stretto con un'altezza del bordo di piegatura inferiore è soggetto a torsione. Inoltre, gli ampi intagli su entrambe le estremità e l'incapacità dell'espulsore di pressare il materiale aggravano la torsione nella parte inferiore con gli intagli. | Aggiungere i margini di lavorazione su entrambi i lati e tagliare i margini dopo la piegatura. Installare le piastre di guida sul lato di torsione e le posizioni di intaglio per ridurre la torsione. |

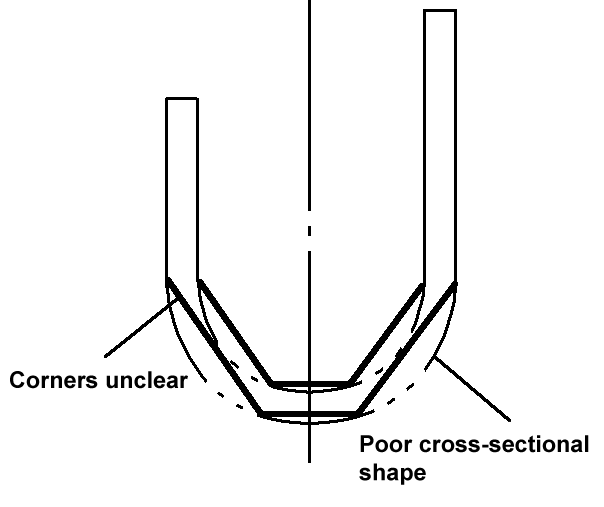

Forma trasversale scadente, bordi poco chiari |  | A causa della forma conica del fondo del punzone di piegatura, c'è spazio libero tra esso e la matrice concava e la piastra superiore. Lo spezzone non può aderire strettamente alla superficie conica del punzone, con il risultato di una forma trasversale insoddisfacente e di un'ampia transizione di filetto alla giunzione tra fondo e parete del pezzo. | Aggiungete un cuscinetto di gomma sulla piastra superiore per avvolgere gradualmente il pezzo grezzo attorno al punzone durante la piegatura, assicurando che la forma del pezzo sia interamente determinata dal punzone e producendo così pezzi qualificati. |

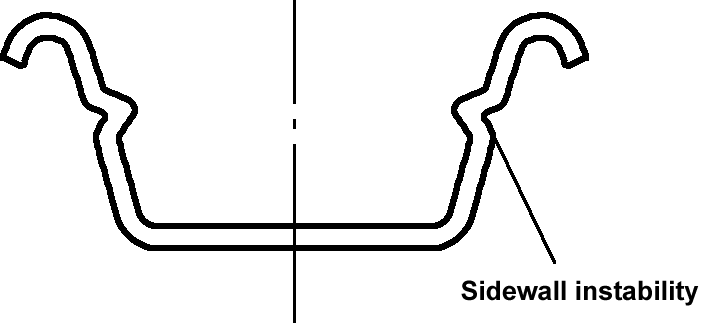

Instabilità del fianco |  | 1) La prima piegatura piega solo 1/4 dell'arco del semilavorato. A causa dello scarso flusso di metallo durante l'orlatura, l'alta pressione provoca l'instabilità della parete laterale. 2) La rugosità della superficie R dello stampo concavo dell'orlo a rullo è elevata e aumenta la resistenza all'attrito durante l'orlo a rullo. | 1) Piegare il semilavorato in un arco di 1/2 2) Riduzione della rugosità superficiale in corrispondenza del filetto dell'orlo concavo del rullo 3) Sostituire i componenti elastici per aumentare la pressione sul fondo del pezzo. |