I. Panoramica

Il processo di stampaggio è la somma dei vari processi di lavorazione dello stampaggio e descrive le regole di esecuzione di ciascun processo nel processo di produzione di un pezzo stampato.

Un processo di stampaggio completo dovrebbe includere il processo di preparazione degli sbozzi di stampaggio (taglio e tranciatura, ecc.), i processi di formatura dello stampaggio (piegatura, imbutitura, flangiatura, rifilatura, punzonatura, rigonfiamento, sagomatura, ecc.) e i processi ausiliari (come lubrificazione, sbavatura, trattamento termico, ecc.), nonché le attrezzature e gli stampi utilizzati per completare questi processi e i relativi parametri di processo.

Poiché la qualità del processo di stampaggio determina direttamente la razionalità della tecnologia di lavorazione dei pezzi stampati, il numero e la complessità degli stampi necessari, il tasso di utilizzo delle materie prime, la qualità e la produttività dei pezzi stampati e altri principali indicatori economici e tecnici, la formulazione corretta e ragionevole del processo di stampaggio è un compito tecnico molto importante. Un buon processo di stampaggio non solo deve garantire la produzione di pezzi di stampaggio qualificati, ma deve anche avere i migliori indicatori economici e tecnici.

A volte, lo stesso pezzo stampato può essere prodotto in parti qualificate attraverso diversi processi di stampaggio. In questo caso, è necessario selezionare il processo di stampaggio migliore in base a fattori quali la complessità del processo di stampaggio, il consumo di stampi e attrezzature, il tasso di utilizzo delle materie prime, l'efficienza produttiva, la possibilità di produrre prodotti difettosi (condizioni di garanzia della qualità del prodotto) e l'impatto sull'ambiente.

Il contenuto principale del lavoro di progettazione del processo di stampaggio è:

1. Analisi delle parti stampate

I materiali, lo spessore, la forma geometrica, le dimensioni, i requisiti di precisione e altri elementi dei pezzi stampati costituiscono le caratteristiche del processo di stampaggio dei pezzi stampati. Sono le condizioni di base per la formulazione del processo di stampaggio, che determina i tipi, la quantità e la sequenza dei processi di stampaggio da utilizzare. Pertanto, nella formulazione del processo di stampaggio, questi elementi di base devono essere analizzati attentamente.

Nell'analisi dei pezzi stampati, la processabilità dei pezzi stampati dovrebbe essere al centro dello studio. La lavorabilità dei pezzi stampati comprende due aspetti: da un lato, indica se la forma e l'accuratezza dimensionale dei pezzi stampati possono essere completate con i metodi di stampaggio; dall'altro, significa se i metodi di stampaggio più semplici e convenienti possono essere utilizzati per produrli.

Per effettuare un'analisi corretta del processo di stampaggio, è necessario prendere in considerazione diversi aspetti. La produzione di parti di stampaggio possono coinvolgere molti metodi di stampaggio e, a causa dei diversi metodi di stampaggio utilizzati, anche il contenuto della loro processabilità varia. Anche per lo stesso pezzo, a causa delle diverse condizioni di produzione, della situazione delle attrezzature, delle capacità di produzione degli stampi e delle tradizioni e abitudini della tecnologia di produzione dell'unità produttiva, il significato della sua processabilità di stampaggio è diverso.

Pertanto, quando si analizza la lavorabilità dei pezzi di stampaggio, oltre ai principi ben noti al personale tecnico generico (come il diametro minimo di punzonatura, la raggio di curvatura, distanza minima tra i pugni, ecc.), è necessario includere anche le varie condizioni menzionate in precedenza nell'ambito dell'analisi e della ricerca.

Inoltre, il miglioramento del livello tecnologico della produzione di stampaggio e il progresso di nuovi metodi di processo di stampaggio possono causare cambiamenti nel concetto e negli standard di valutazione della lavorabilità dei pezzi di stampaggio, per cui il significato di lavorabilità dei pezzi di stampaggio non è immutabile.

Sulla base dell'analisi della lavorabilità delle parti stampate, quando necessario, è possibile prendere in considerazione la modifica della struttura e delle dimensioni delle parti stampate stesse (a condizione di garantire l'uso funzionale delle parti stampate) al fine di semplificare il processo di stampaggio e la struttura dello stampo, ridurre il consumo di materiale, migliorare la qualità delle parti stampate e, in ultima analisi, raggiungere l'obiettivo di ridurre il costo di produzione delle parti stampate. Molti esempi di produzione hanno dimostrato che questo metodo è talvolta molto efficace.

2. Selezione e preparazione delle materie prime

Il tipo e la qualità delle materie prime per lo stampaggio dei pezzi sono solitamente determinati durante la progettazione del prodotto in base al suo utilizzo funzionale. Tuttavia, la forma di materia prima da utilizzare (foglio, nastro, blocco o bobina) non solo determina il processo di preparazione nel processo di stampaggio, ma influisce anche sul livello economico e tecnico dell'intero processo di stampaggio, un aspetto che non può essere ignorato.

D'altra parte, la possibilità di completare senza problemi il processo di formatura delle parti stampate e di garantirne l'accuratezza dimensionale dipende talvolta direttamente dalle prestazioni di stampaggio del materiale della lamiera e dalla forma geometrica e dall'accuratezza dimensionale del materiale della lamiera. Pertanto, è necessario selezionare correttamente il tipo e la qualità delle materie prime in base alle caratteristiche e ai requisiti della deformazione di stampaggio.

3. Determinazione del processo di deformazione

La determinazione del processo di deformazione è il contenuto centrale della formulazione del processo di stampaggio e la chiave del suo successo, che è molto importante. La determinazione del processo di deformazione comprende la determinazione del tipo e dei parametri del processo di deformazione e la sequenza del processo di deformazione. Nel lavoro di determinazione del processo di deformazione, è necessario seguire le leggi di base della deformazione di stampaggio.

4. Determinazione dei processi ausiliari

I processi ausiliari più comuni utilizzati nella produzione di stampaggio includono: trattamento termico inter-processuale, pulizia, sbavatura, lubrificazione, trattamento superficiale, ecc.

A seconda dello scopo, i processi di trattamento termico si dividono in: ricottura per migliorare la plasticità della lamiera e ricottura per ridurre la resistenza alla deformazione. La temperatura di ricottura e il tempo di mantenimento sono determinati dal tipo di materiale, dalle dimensioni del pezzo grezzo e dai requisiti dello scopo della ricottura, ecc.

I metodi più comuni per rimuovere le bave sono: sbavatura manuale, sbavatura a barile e rettifica. La scelta di questi metodi è determinata dalla forma, dalle dimensioni e dal volume di produzione dei pezzi stampati.

5. Selezione del tipo di stampo

Il tipo e la struttura dello stampo non sono determinati solo dal processo di stampaggio che deve completare, ma sono anche strettamente correlati al volume di produzione. Nella produzione di massa, si possono utilizzare stampi complessi a più processi. Sebbene il costo dello stampo sia elevato, l'alta efficienza produttiva può ridurre il costo dei pezzi stampati. Nella produzione di piccoli lotti, si utilizzano spesso stampi semplici e stampi generici.

6. Selezione dell'attrezzatura per lo stampaggio

In base alla forma e alle dimensioni dei pezzi stampati e al contenuto del processo di stampaggio da completare, è possibile determinare il tonnellaggio necessario, la corsa, l'altezza di chiusura e le dimensioni del piano di lavoro, ecc.

La scelta del tipo di impianto di stampaggio è determinata principalmente dal volume di produzione. Nella produzione di lotti medi e piccoli si utilizzano vari tipi di presse generiche. Nella produzione di massa, ad alta produttività, si possono adottare attrezzature di stampaggio specializzate, come presse a più stazioni, presse ad alta velocità e linee di automazione dello stampaggio.

7. Selezione di schemi di meccanizzazione e automazione

La meccanizzazione e l'automazione del processo di produzione dello stampaggio sono misure fondamentali per migliorare la produttività della manodopera, ridurre i costi e garantire la sicurezza della produzione, a cui si deve prestare la massima attenzione. Nella produzione di lotti medi e piccoli, si possono utilizzare metodi dotati di meccanismi di alimentazione automatica su presse generiche; nella produzione di massa, si possono adottare presse specializzate automatizzate o linee di produzione automatiche di stampaggio composte da più presse automatiche.

8. Determinare i metodi di ispezione della qualità per lo stampaggio dei pezzi.

L'ispezione della qualità dei pezzi stampati è un aspetto importante del processo di progettazione delle operazioni di stampaggio. Sebbene la qualità dei pezzi di stampaggio sia garantita dalle prestazioni delle materie prime, dall'affidabilità delle attrezzature di stampaggio e degli stampi e sia relativamente stabile, non è necessario ispezionare ogni pezzo.

Tuttavia, a causa dell'elevata produttività delle apparecchiature di stampaggio, se si verificano problemi di qualità e non si adottano misure tempestive, si potrebbero produrre in breve tempo grandi quantità di scarti, con conseguenti perdite economiche significative.

Pertanto, quando si progetta il processo di stampaggio, è necessario garantire misure affidabili di controllo della qualità. Nelle linee di stampaggio automatiche ad alta produttività, i metodi per garantire un'"ispezione in linea" dovrebbero essere implementati ancora di più. Per quanto riguarda le due questioni più complesse tra i compiti sopra citati, viene effettuata la seguente analisi.

II. Principi per la determinazione del processo di deformazione dello stampaggio

Il processo di deformazione dello stampaggio è il contenuto principale del processo di stampaggio e la sua razionalità determina direttamente il successo o il fallimento del processo di stampaggio.

1. Ora discutiamo i principi principali da seguire per determinare il processo di deformazione dello stampaggio.

(1) Il grado massimo di deformazione nella zona di deformazione di ciascun processo di deformazione non può superare il suo valore limite (limite di formatura). In base alle caratteristiche geometriche dei pezzi da tranciare, è possibile determinare i tipi di processi di deformazione di tranciatura da utilizzare. Dopo aver determinato la forma e le dimensioni dello spezzone di tranciatura, è possibile determinare il grado di deformazione totale necessario per completare tutta la formatura.

Conoscendo il grado di deformazione limite (limite di formazione) del processo di deformazione di stampaggio, è possibile determinare il numero di processi di deformazione necessari. A questo punto, il principio per determinare il numero di processi di deformazione consiste nel garantire che il grado di deformazione nella zona di deformazione di ciascun processo non superi il suo valore limite.

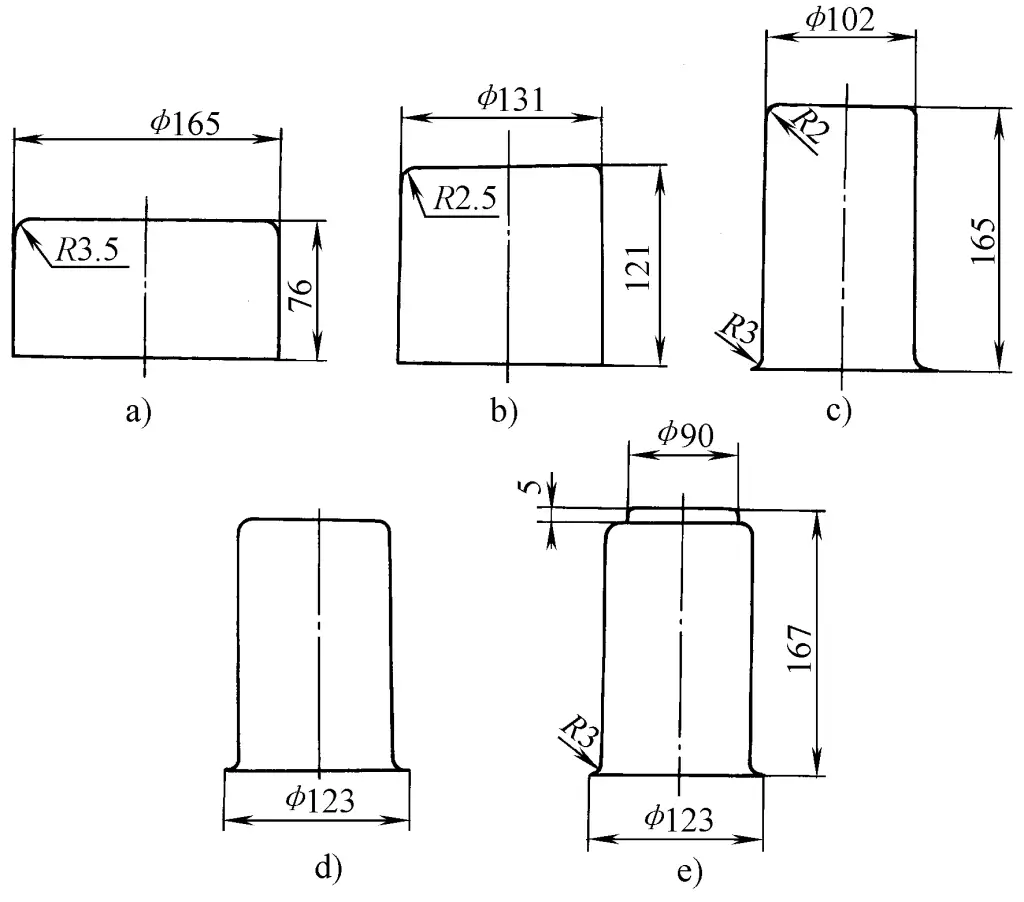

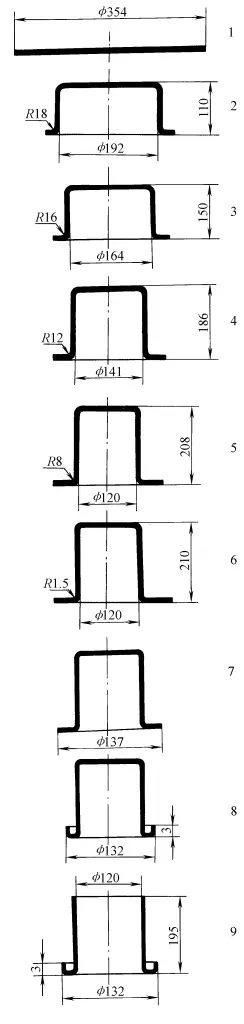

La Figura 1e mostra un pezzo di stampaggio cilindrico realizzato con una piastra di acciaio a basso tenore di carbonio di 0,7 mm di spessore. In base alle caratteristiche geometriche di questo pezzo da stampare, il processo di deformazione da utilizzare è determinato come imbutitura profonda. Calcolando la condizione di area uguale, il diametro dello spezzone circolare richiesto è di 275 mm.

Conoscendo il coefficiente di imbutitura finale di questo materiale e il coefficiente di imbutitura totale del pezzo, il risultato del calcolo è che sono necessari 3 processi di imbutitura in totale. La sporgenza nella parte inferiore del pezzo può essere formata con un solo processo di deformazione. Pertanto, il processo di stampaggio per questo pezzo è determinato come segue: tranciatura, prima imbutitura, seconda imbutitura, terza imbutitura, rifilatura e formatura del fondo.

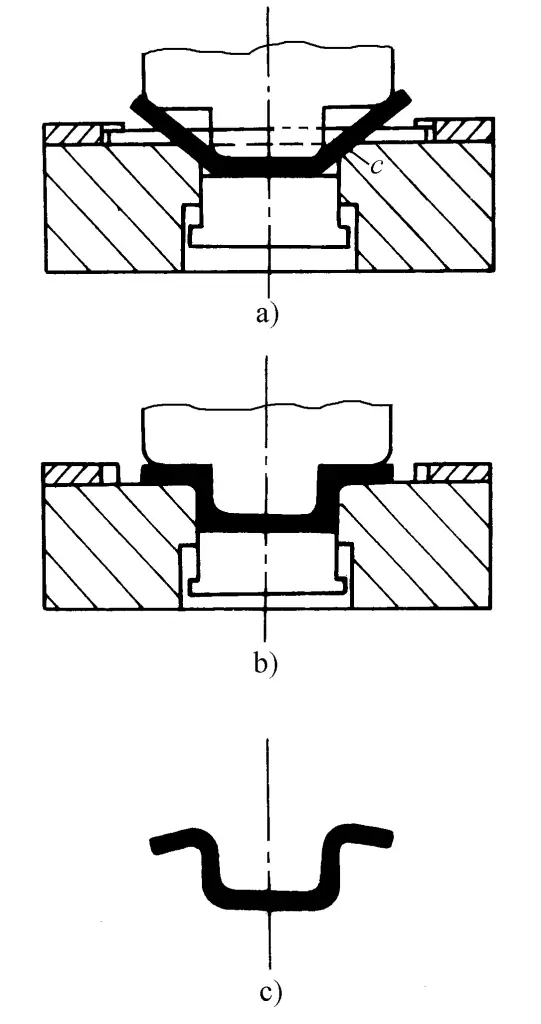

Considerando i grandi lotti di produzione, la tranciatura e la prima imbutitura sono combinate in un unico processo, completato da uno stampo composto di tranciatura e imbutitura. Il processo di tranciatura finale e la forma e le dimensioni dei semilavorati tra un processo e l'altro (il risultato della deformazione) sono mostrati nella Figura 1.

a) Blanking, primo disegno

b) Secondo disegno

c) Terzo disegno

d) Rifilatura

e) Formazione del fondo

(2) I parametri di processo e le condizioni di deformazione di ciascun processo di formatura devono essere conformi alle leggi della tendenza alla deformazione dello stampaggio, rendendo le parti dello spezzone che devono deformarsi (zona di deformazione) relativamente "aree deboli" per garantire che la zona di deformazione dello spezzone si deformi in modo predeterminato durante il processo di formatura.

Grezzi di forme e dimensioni diverse, in processi di formatura diversi, presentano condizioni di forza diverse e possibili modalità di deformazione nelle loro parti, e anche il contenuto e le condizioni delle loro leggi di tendenza alla deformazione sono diversi.

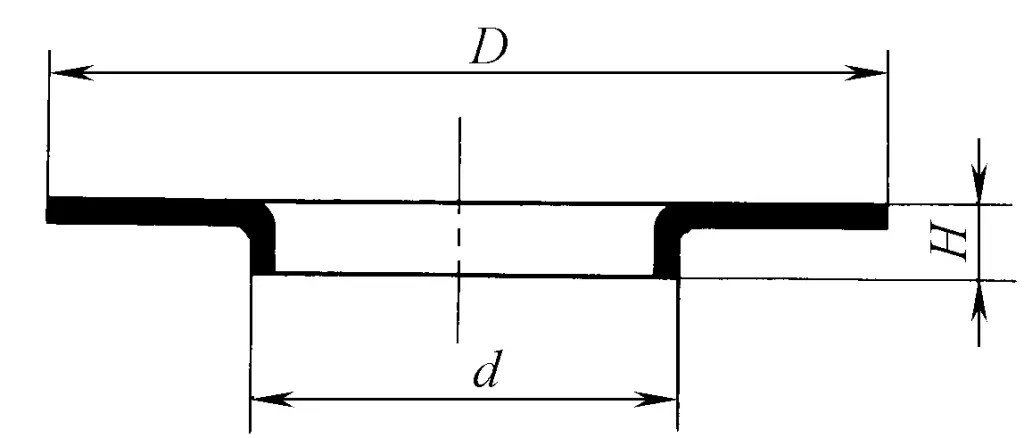

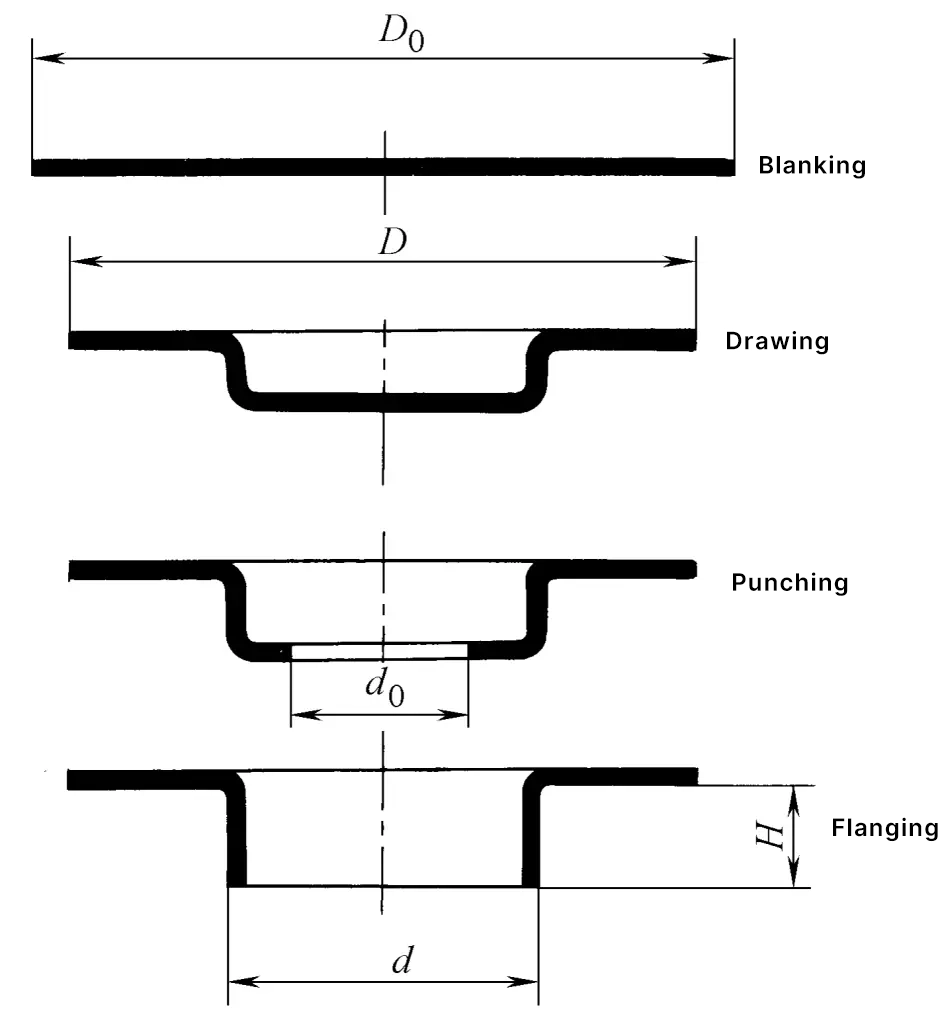

Il pezzo con flangia a fori circolari mostrato nella Figura 2, sebbene di forma semplice, può avere diverse tendenze alla deformazione a causa dei diversi rapporti dimensionali tra le sue parti, rendendo necessario l'uso di processi di stampaggio completamente diversi (operazioni di stampaggio-formatura) per produrre pezzi qualificati.

Se il diametro esterno D del pezzo della Figura 2 è relativamente grande, mentre l'altezza H della flangia dopo la flangiatura è relativamente piccola, in base al rapporto dimensionale tra le varie parti dello spezzone prima della deformazione (il rapporto tra il diametro esterno D dello spezzone e il foro interno d), utilizzando la legge della tendenza alla deformazione dello stampaggio, si può concludere che "è possibile utilizzare il processo di stampaggio della formatura diretta da uno spezzone a forma di anello mediante flangiatura".

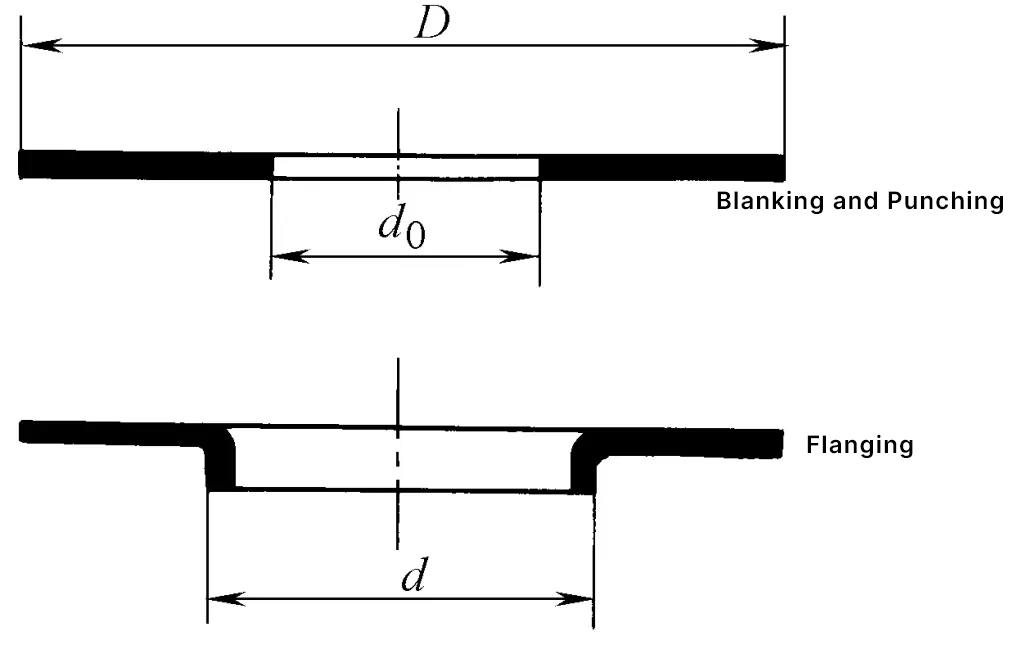

Pertanto, il processo di stampaggio da utilizzare può essere determinato come: tranciatura, punzonatura, flangiatura (vedere Figura 3). Se il volume di produzione è elevato, la tranciatura e la punzonatura possono essere combinate in un'unica operazione, utilizzando una serie di stampi composti di tranciatura e punzonatura. Se le condizioni degli utensili e delle attrezzature lo consentono, anche la tranciatura, la punzonatura e la flangiatura possono essere combinate in un'unica operazione, utilizzando un set di stampi composti di tranciatura-punzonatura-flangiatura.

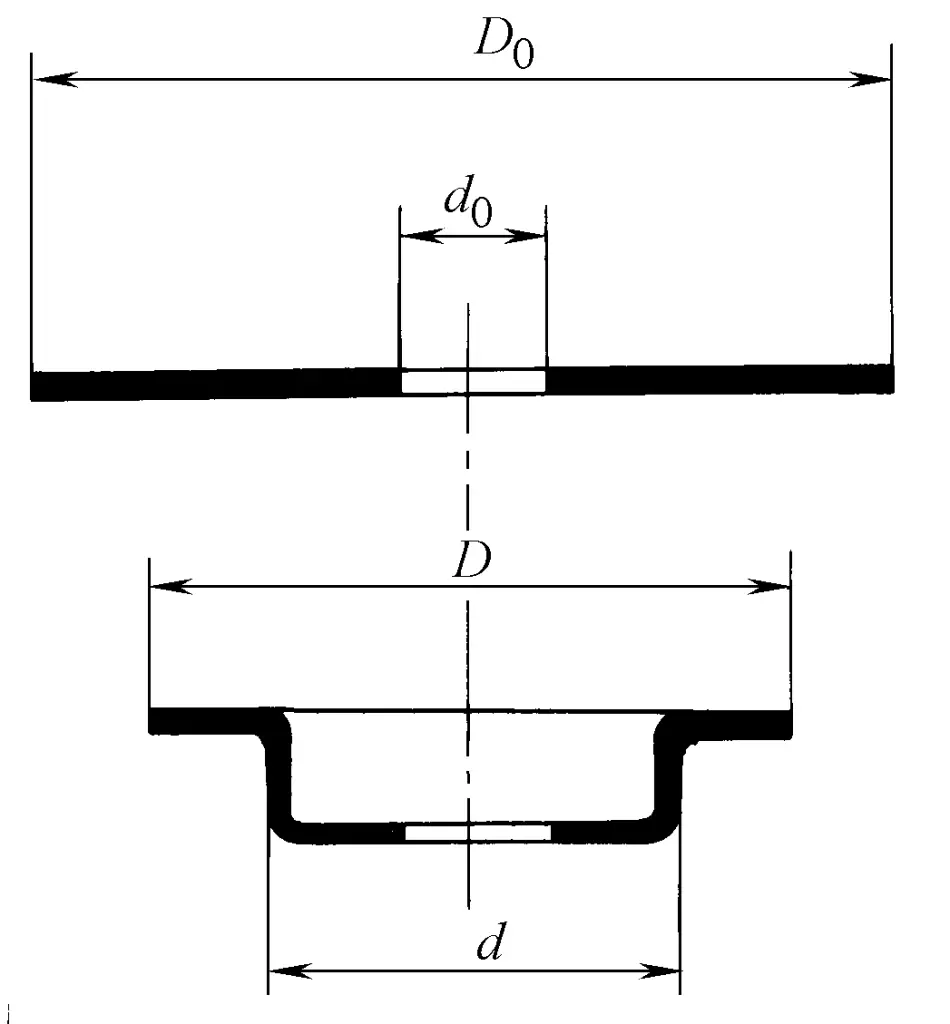

Se il diametro esterno D di questo pezzo è relativamente piccolo e l'altezza H della flangia dopo la flangiatura è relativamente grande, secondo la legge della tendenza alla deformazione di stampaggio, la deformazione che si verifica potrebbe non essere la deformazione di flangiatura all'interno del pezzo grezzo, ma la deformazione di imbutitura del bordo esterno del pezzo grezzo che si restringe. Pertanto, il processo di stampaggio illustrato nella Figura 3 non sarà in grado di garantire la lavorazione di pezzi qualificati.

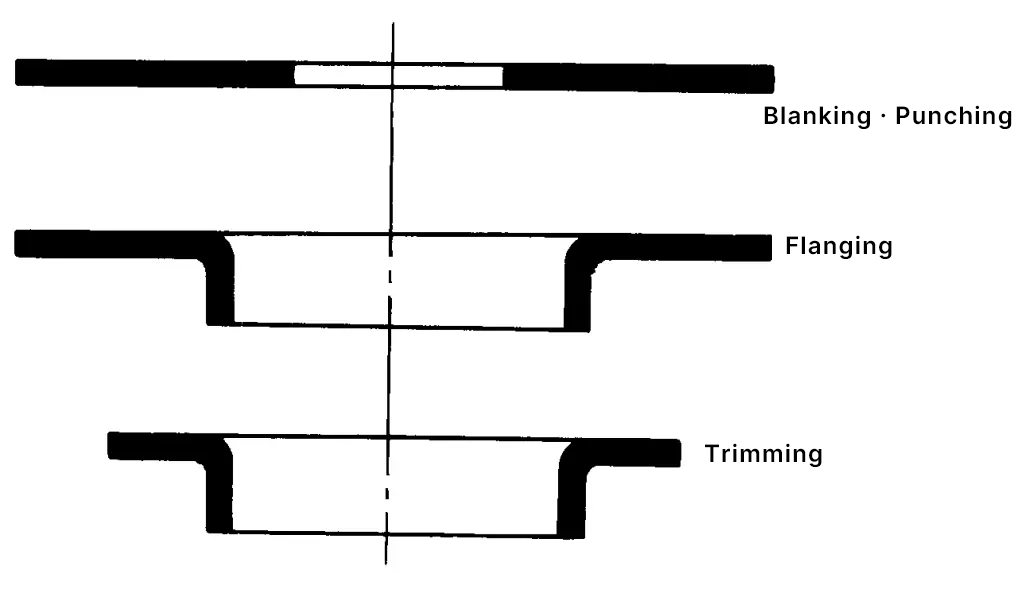

In questo caso, in base al principio della legge della tendenza alla deformazione dello stampo, la dimensione del diametro esterno dello spezzone deve essere opportunamente aumentata per evitare che il diametro esterno dello spezzone si restringa durante il processo di flangiatura. Infine, al termine della flangiatura, si aggiunge un'ulteriore operazione di rifilatura per ottenere le dimensioni del diametro esterno richieste. Pertanto, il processo di stampaggio ragionevole è: tranciatura, punzonatura, flangiatura, rifilatura (vedi Figura 4).

Per questi pezzi, è possibile utilizzare anche un altro processo di stampaggio, che consiste nell'eseguire prima le operazioni di punzonatura e flangiatura in condizioni di allargamento adeguato del materiale della striscia, e poi utilizzare l'operazione di tranciatura per separare lo spezzone dal materiale della striscia. Questo processo può eliminare un'operazione di rifilatura. Sebbene entrambi i processi di stampaggio siano in grado di produrre pezzi qualificati, esistono molte differenze nella struttura degli stampi utilizzati, nel posizionamento e nei metodi operativi.

In condizioni di produzione, è necessario effettuare un'analisi comparativa per scegliere correttamente. Naturalmente, uno stampo composto può essere utilizzato anche per combinare punzonatura, flangiatura e tranciatura in un'unica operazione.

In questo caso (quando si applica uno stampo composto), è necessario determinare in modo appropriato le altezze del punzone di tranciatura, dello stampo di tranciatura, del punzone di tranciatura, dello stampo di tranciatura e del punzone di flangiatura per garantire che ogni processo (tranciatura, punzonatura, flangiatura, ecc.) proceda nell'ordine corretto come stabilito, in conformità con le leggi della tendenza alla deformazione dello stampo.

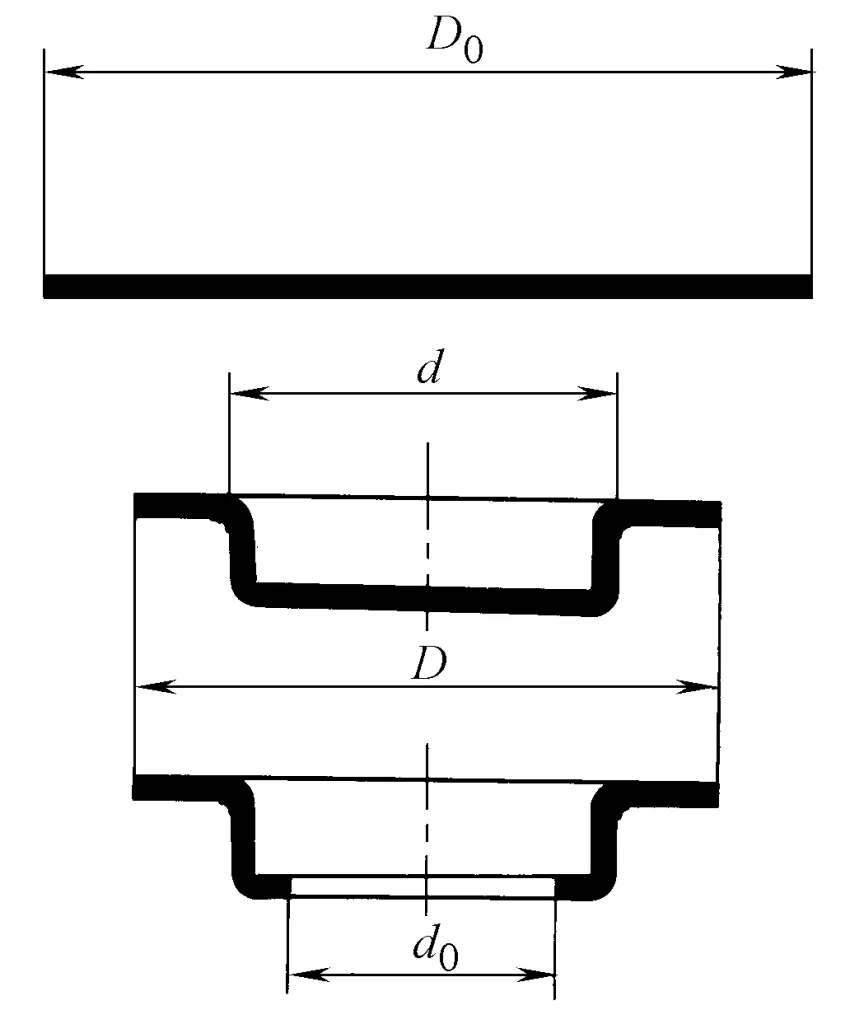

Quando l'altezza della flangia H del pezzo flangiato a foro tondo è grande, se si utilizza ancora il processo di stampaggio illustrato nella Figura 3 o nella Figura 4, è necessario ridurre il diametro della punzonatura prima della flangiatura per ottenere l'altezza della flangia H richiesta. Di conseguenza, il coefficiente di flangiatura sarà inferiore al valore limite consentito dalle prestazioni di stampaggio del materiale della piastra, quindi tale processo di stampaggio non può essere utilizzato per lavorare pezzi qualificati.

In questo caso, è necessario adottare un processo di stampaggio più complesso, ovvero quattro processi: tranciatura, imbutitura, punzonatura del foro inferiore e flangiatura (vedi Figura 5).

Quando è richiesta l'accuratezza delle dimensioni del diametro esterno dei pezzi stampati, per eliminare i difetti della circonferenza esterna del bordo della flangia che non è rotonda a causa dell'anisotropia del materiale della piastra dopo la trafilatura, è necessario aggiungere un processo di rifilatura dopo il processo di trafilatura. Naturalmente, quando il volume di produzione è elevato, è necessario considerare anche il consolidamento dei processi e l'applicazione di stampi composti.

Nell'analisi del processo di stampaggio dei pezzi stampati illustrati nelle figure da 2 a 4, è possibile utilizzare come base il rapporto di dimensione limite minima elencato nella tabella 1, in cui il diametro esterno del pezzo grezzo non cambia durante la flangiatura. I valori riportati nella tabella sono i risultati di esperimenti di stampaggio reali e sono applicabili a piastre di acciaio a basso tenore di carbonio e a condizioni che prevedono l'uso di punzoni sferici di estremità. I simboli D, d e d0 nella tabella sono le dimensioni dello spezzone prima dello stampaggio (vedi Figura 3).

Tabella 1 Il limite di d / d0 quando si esegue la flangiatura con un punzone a testa sferica senza modificare il diametro esterno del pezzo grezzo

| Fattore di attrito | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

Nella progettazione del processo di stampaggio per i pezzi imbutiti, è necessario seguire anche il principio della tendenza alla deformazione dello stampaggio. Le forme geometriche dei due imbutiti cilindrici delle figure 6 e 7 sono identiche: entrambi sono imbutiti con un foro circolare nella parte inferiore. Tuttavia, a causa dei diversi diametri del foro inferiore, è necessario utilizzare processi di stampaggio diversi per la lavorazione.

Se il diametro del foro sul fondo del pezzo imbutito è piccolo, il diametro del foro inferiore non si espanderà durante l'imbutitura con un anello grezzo con fori. Pertanto, è possibile adottare il processo di stampaggio illustrato nella Figura 6, ovvero tranciatura, punzonatura e imbutitura. In questo caso, la tranciatura e la punzonatura possono anche essere combinate in un unico processo e quindi l'imbutitura con un pezzo grezzo ad anello. Quando il lotto di produzione è grande, si può anche pensare di combinare tranciatura, punzonatura e imbutitura in un unico processo, completato da una serie di stampi composti.

Se il diametro del foro sul fondo del pezzo imbutito è grande, secondo la legge della tendenza alla deformazione di stampaggio, la parte anulare con un diametro esterno di d e un diametro interno di d 0 può diventare una relativa "area debole". Pertanto, durante il processo di imbutitura profonda, le dimensioni del foro inferiore possono espandersi, o addirittura possono verificarsi un'espansione indesiderata del foro e una deformazione della flangia, rendendo impossibile l'esecuzione del processo di stampaggio che forma il pezzo attraverso la deformazione dell'imbutitura profonda.

In questo caso, è necessario adottare il processo di stampaggio illustrato nella Figura 7, organizzando il processo di punzonatura inferiore dopo il processo di imbutitura. Naturalmente, a questo punto, i tre processi di tranciatura, imbutitura e punzonatura del fondo possono anche essere combinati in un unico processo, completato da una serie di stampi composti.

Si noti che nel determinare l'altezza del punzone nel lavoro di progettazione dello stampo composto, è necessario garantire la sequenza determinata dalla legge della tendenza alla deformazione dello stampo, ovvero la sequenza di tranciatura, imbutitura e punzonatura del foro inferiore.

L'analisi di cui sopra si basa su parti cilindriche imbutite a simmetria assiale e su parti a foro circolare flangiate come esempi, e i suoi principi di base sono applicabili anche a parti di stampaggio non a simmetria assiale.

(3) Per determinare il processo di deformazione, è necessario effettuare un'analisi completa insieme alla struttura dello stampo, al principio di funzionamento e ad altri aspetti.

Nella lavorazione di stampaggio, tutte le deformazioni sono completate dalla struttura dello stampo e dal principio di funzionamento corrispondenti. Pertanto, un determinato processo di deformazione richiede necessariamente che lo stampo abbia funzioni e strutture corrispondenti.

Data l'esistenza di questa relazione, nel determinare il processo di deformazione e la combinazione di vari processi di deformazione, è necessario considerare quale tipo di stampo può completare il processo di deformazione determinato. Da un lato, si deve considerare la possibilità di utilizzare lo stampo per completare il processo di deformazione dello stampo, dall'altro si deve analizzare la complessità della struttura dello stampo corrispondente e le questioni economiche, come il consumo dei costi dello stampo.

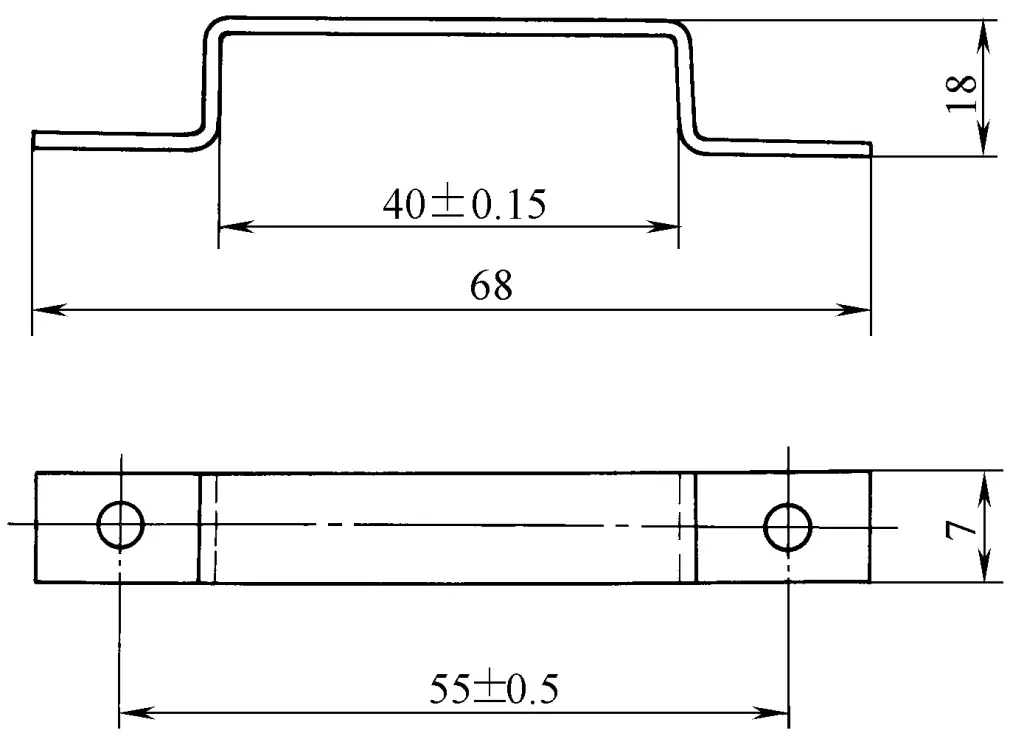

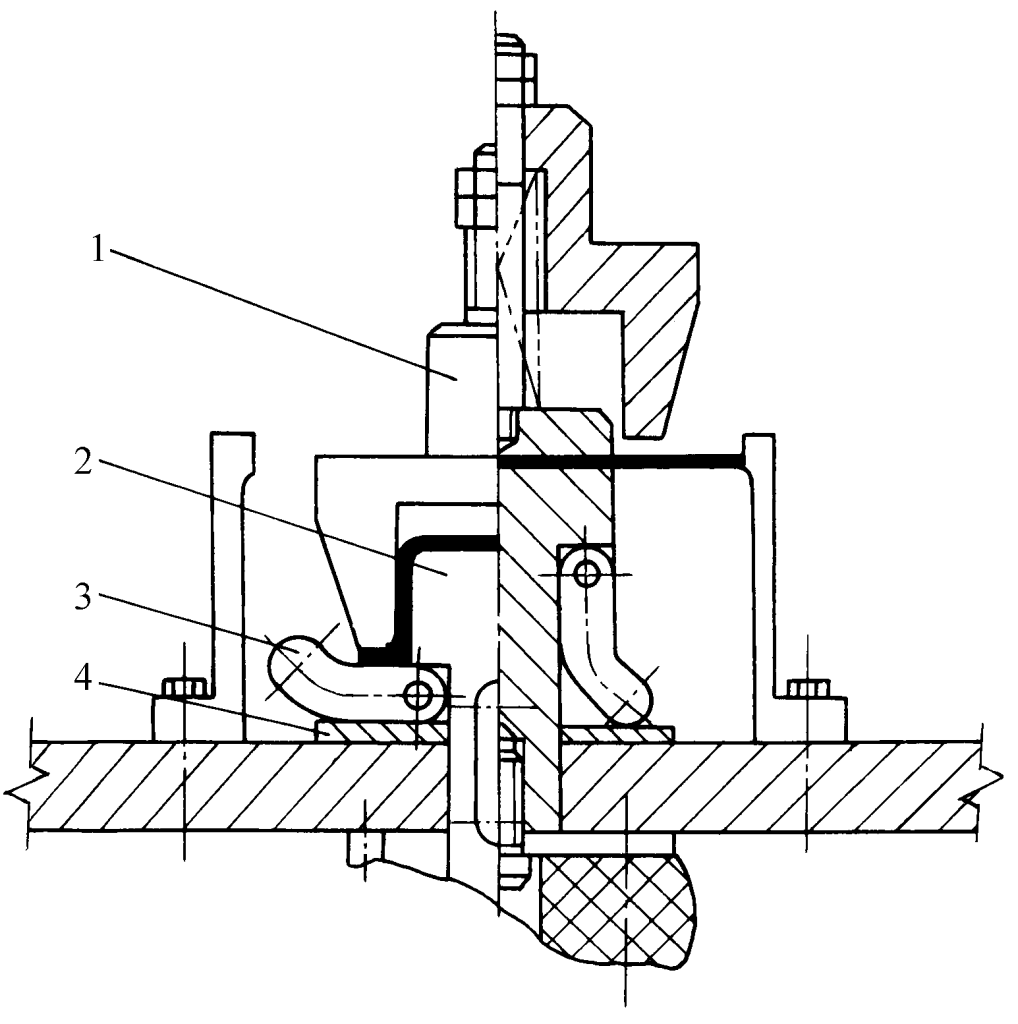

Il pezzo piegato con angoli retti multipli mostrato nella Figura 8 può essere lavorato con diversi processi di stampaggio. Un processo di stampaggio più comunemente usato è quello di utilizzare due processi di piegatura. Il primo processo di piegatura piega i due angoli retti all'esterno del pezzo, quindi un'altra serie di stampi viene utilizzata per piegare i due angoli retti all'interno. Questo pezzo piegato può anche essere piegato in quattro angoli retti in un unico processo di piegatura.

Il processo di stampaggio più intuitivo prevede l'utilizzo dello stampo mostrato nella Figura 9 per piegare quattro angoli retti in un'unica operazione di stampaggio. Sebbene lo stampo utilizzato in questo processo abbia una struttura molto semplice e il suo principio di funzionamento sia realizzabile secondo un'idea semplice.

Tuttavia, durante il funzionamento di questo tipo di stampo, la rotazione dei due bracci laterali dello spezzone è ostacolata dal punzone. Di conseguenza, non solo viene ostacolata la deformazione di piegatura dei due angoli retti interni, ma si verificano anche piegature dannose in parti che non dovrebbero essere piegate, danneggiando la precisione dimensionale dei pezzi stampati (vedere Figura 9).

In questo caso, per garantire la forma corretta e l'accuratezza dimensionale dei pezzi piegati, pur potendo utilizzare un efficiente processo di stampaggio a piegatura singola multi-angolo, è possibile utilizzare il tipo di stampo mostrato nella Figura 10. Quando le dimensioni dei bracci laterali dei pezzi piegati sono adeguate, è possibile utilizzare anche la struttura di stampo più semplice mostrata nella Figura 11 per completare tutto il lavoro di piegatura angolare in un'unica corsa della pressa.

1-Die

A 2 pugni

Blocco a 3 oscillazioni

4-Lastra di supporto

In effetti, il principio di funzionamento di questo set di stampi è equivalente al processo di stampaggio di due operazioni di piegatura. Prima si piegano i due angoli retti sul lato esterno dello spezzone e poi si piegano i due angoli retti sul lato interno dello spezzone. La sequenza di piegatura è ottenuta grazie alla differenza di altezza tra il punzone di piegatura e i quattro stampi di piegatura.

2. Nel determinare la sequenza dei processi di formatura, si devono seguire i seguenti principi.

Nello sviluppo di processi di stampaggio per pezzi di forma complessa, spesso sono necessari più processi di formatura per completare lo stampaggio. A questo punto, l'organizzazione della sequenza di ciascun processo di formatura è una questione complessa e importante, e persino la chiave del successo del processo di stampaggio.

(1) La formatura con stampaggio multiprocesso è essenzialmente il processo di modifica graduale della forma di un pezzo grezzo di lamiera piatta, in un certo ordine, per avvicinarsi e infine diventare la forma del pezzo stampato. Pertanto, ogni processo di formatura deve completare un determinato compito di lavorazione in questo processo, svolgere un ruolo e modificare la forma di una determinata parte o dello spezzone complessivo, verso una direzione vicina alla forma della parte stampata.

A tal fine, nell'organizzare la sequenza dei processi di formatura, occorre garantire che in ciascun processo di formatura la parte da modellare si trovi sicuramente in un'area relativamente "debole" nelle condizioni di forza di quel processo e che il risultato di questo processo non ostacoli i processi di formatura successivi, cioè la formazione di condizioni di "area debole" nei processi di formatura successivi.

(2) Nel processo di stampaggio con processi di formatura multipli, dopo un certo processo di formatura, se una parte della forma della parte stampata è già stata formata, in tutti i processi di formatura successivi questa parte già formata non deve subire altre deformazioni.

(3) Il semilavorato formato dopo il processo di formatura può essere suddiviso in parti formate (la forma e le dimensioni sono completamente uguali a quelle di una parte del pezzo stampato finito) e parti da formare nel successivo processo di deformazione.

Le parti da formare sul semilavorato, separate dalle parti già formate, possono essere lavorate solo all'interno dei rispettivi intervalli. Le parti da formare, separate dalle parti già formate, non hanno più connessioni e influenze deformative tra di loro, quindi i processi di deformazione all'interno dei rispettivi intervalli possono essere organizzati in modo indipendente e non vi sarà alcun trasferimento di materiale tra di esse.

(4) Nel lavoro di calcolo per la progettazione del processo di stampaggio, occorre assicurarsi che la quantità (peso o area) della lamiera nell'area da deformare, separata dall'area già deformata, sia sufficiente per il fabbisogno della parte corrispondente del pezzo stampato da formare successivamente. Non deve essere inferiore alla quantità richiesta, ma nemmeno superiore a quella necessaria.

(5) Sui pezzi grezzi e sui semilavorati dei processi di stampaggio, per le parti che devono essere sottoposte a deformazione plastica nei processi successivi, operazioni come la punzonatura e l'intaglio non devono essere disposte prima del processo di deformazione. Inoltre, tutte le operazioni di punzonatura, intaglio e rifilatura possono modificare la tendenza alla deformazione dello stampaggio, pertanto la disposizione di questi processi deve soddisfare i requisiti del processo di stampaggio per la tendenza alla deformazione e le relative condizioni.

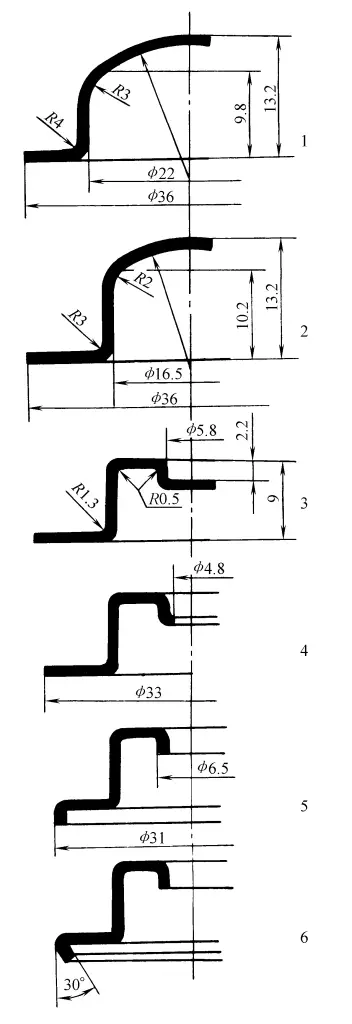

I due esempi illustrati nelle Figure 12 e 13 sono processi di stampaggio che richiedono più operazioni. Analizzando il processo di stampaggio di questi due pezzi, è possibile dimostrare chiaramente l'importanza dei principi sopra descritti nell'applicazione pratica.

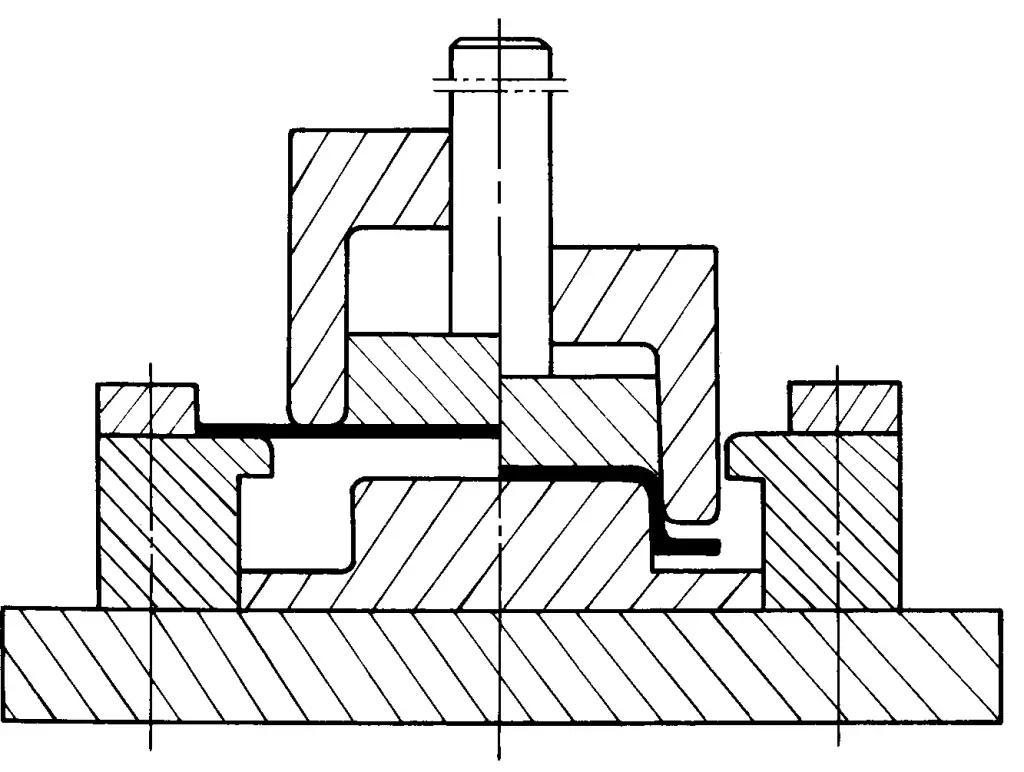

L'esempio illustrato nella Figura 12 riguarda un processo di stampaggio con sei operazioni. La prima e la seconda operazione di imbutitura sono calcolate in base al coefficiente massimo di imbutitura. In queste due operazioni di imbutitura, la parte inferiore del semilavorato dopo l'imbutitura viene formata in forma sferica, con l'obiettivo di riservare abbastanza materiale nella parte inferiore per la terza operazione di formatura.

1-Sfogliatura, imbutitura

Disegno a 2 profondità

Formazione a 3

4-Punzonatura, rifilatura

5-Flangiamento del bordo esterno, flangiamento del foro interno

6-Smontaggio del bordo esterno

La parte cilindrica con diametro di 16,5 mm formata dopo il secondo processo di imbutitura è l'area formata, che divide il semilavorato in due parti da formare, interna ed esterna. A partire dal terzo processo di formatura fino al sesto processo finale, tutta la formatura viene eseguita all'interno dei rispettivi intervalli delle due aree da deformare, tra le quali non esiste più alcun rapporto di deformazione, consentendo di organizzare la sequenza dei rispettivi processi di formatura in modo indipendente.

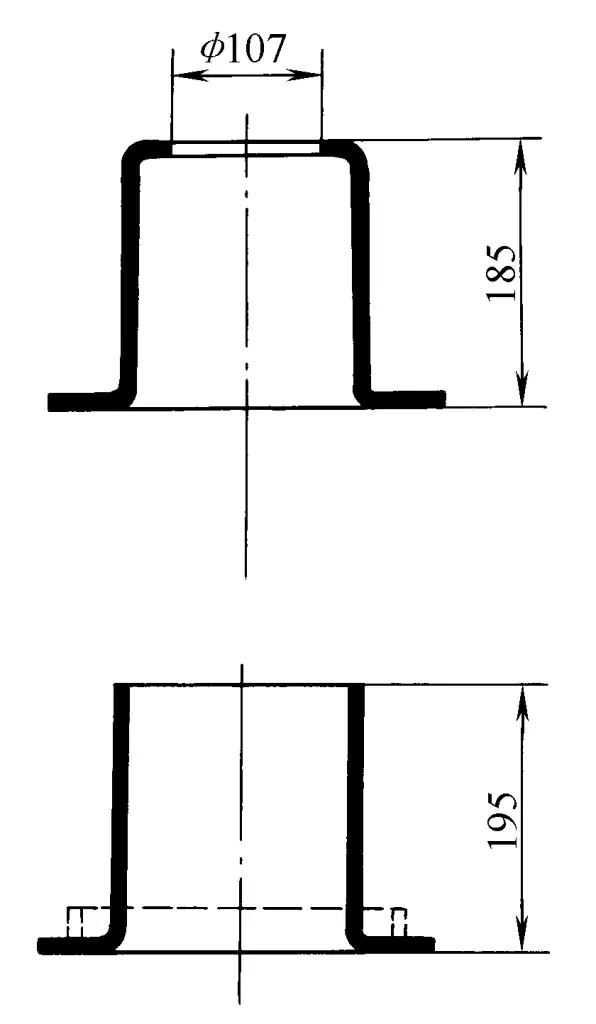

La Figura 13 mostra il processo di stampaggio che richiede 9 fasi. I processi dal primo al quinto sono determinati in base al metodo di calcolo per i pezzi cilindrici imbutiti. La parte cilindrica con un diametro di 120 mm formata nel quinto processo di imbutitura è l'area formata, che divide il semilavorato in due parti da formare, all'interno e all'esterno, in modo che i successivi processi di deformazione vengano eseguiti entro i rispettivi intervalli.

1-Abbassamento

2, 3, 4, 5 Disegno in profondità

6 Dimensionamento R1.5

7 - Rifinitura del bordo

8-Sfogliare il bordo

9-Taglio del fondo

Dal punto di vista della deformazione e della forza, non c'è più alcuna influenza reciproca tra loro, quindi la sequenza dei processi di deformazione successivi è determinata in base alla tendenza alla deformazione di ogni parte stessa, senza più essere vincolata da altre parti. Lo stampo utilizzato nel processo di taglio del nono fondo è relativamente complesso e, quando il lotto non è di grandi dimensioni, il fondo può essere tagliato al tornio oppure può essere completato con il metodo di punzonatura-flangiamento mostrato nella Figura 14.

III. Selezione dell'attrezzatura di stampaggio

Il processo di formatura dello stampaggio è completato da attrezzature di stampaggio, pertanto la scelta ragionevole delle attrezzature di stampaggio non solo determina se il processo di stampaggio può procedere senza intoppi, ma influisce anche direttamente sull'effetto economico del processo di stampaggio.

Quando si formula il processo di stampaggio, è necessario selezionare l'attrezzatura di stampaggio in base alla forza di deformazione e alla corsa di lavoro richieste, allo spazio di installazione dello stampo e ad altre condizioni dopo aver determinato il processo di formatura. A volte può verificarsi un'altra situazione: la determinazione di un processo di stampaggio ragionevole in base all'attrezzatura di stampaggio esistente.

Attualmente, le macchine più utilizzate nella produzione di stampaggio sono le presse meccaniche e le presse idrauliche. Per la produzione di stampaggio, questi due tipi di attrezzature presentano vantaggi e svantaggi; il confronto tra le loro caratteristiche è riportato nella Tabella 2.

Tabella 2 Confronto tra Stampa meccanicae Pressa idraulicaes

| Contenuto a confronto | Stampa meccanica | Pressa idraulica |

| Regolazione della corsa | Di solito non è regolabile | Facile |

| Posizione del punto morto inferiore | Fisso | Non fissato |

| Regolazione della forza del cursore | Impossibile | Possibile |

| Regolazione della velocità del cursore | Impossibile | Regolabile |

| Danno da sovraccarico | Possibile | Impossibile, assolutamente sicuro |

| Indicare la posizione del cursore della forza di tonnellaggio nominale | Avvicinamento al punto morto inferiore | Corsa completa |

| Produttività | Altezza | Più basso |

| Manutenzione | Semplice | Relativamente complesso |

| Ambiente di lavoro | In ordine | Incline alle macchie d'olio |

Le presse meccaniche e le presse idrauliche presentano differenze significative in termini di prestazioni; pertanto, dopo la scelta dell'attrezzatura, è necessario progettare lo stampo in base alle caratteristiche dell'attrezzatura di stampaggio.

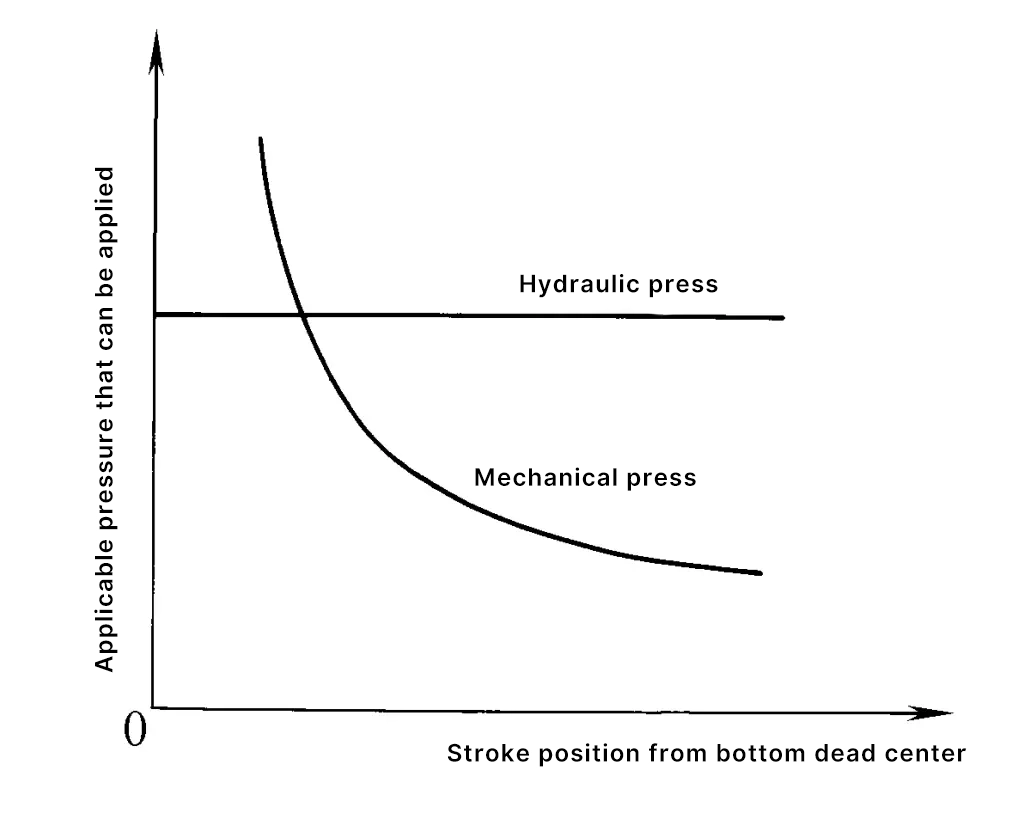

La pressa idraulica è in grado di fornire il suo tonnellaggio nominale (forza) lungo l'intera corsa per completare il processo di deformazione. La forza che una pressa meccanica può fornire, limitata dalla forza del suo sistema di trasmissione, può variare con la posizione di rotazione dell'albero a gomiti e può fornire la forza nominale solo vicino al punto morto inferiore della slitta.

Il confronto tra le curve di rapporto tra forza e corsa che le presse meccaniche e le presse idrauliche possono fornire è mostrato nella Figura 15.

Dopo aver determinato il tipo di attrezzatura di stampaggio, in base alle caratteristiche del processo di deformazione, alla forza di processo totale richiesta (quando il tempo di applicazione della forza si sovrappone), alla forma e alle dimensioni dei pezzi stampati e dei pezzi grezzi, ai parametri dello stampo e ai requisiti operativi, ecc. è possibile determinare la forza di scorrimento richiesta, la corsa, l'altezza di chiusura, la struttura e le dimensioni del piano di lavoro e del letto, il numero di corse e altri parametri dell'attrezzatura e, su questa base, selezionare le specifiche e il modello dell'attrezzatura adatta.

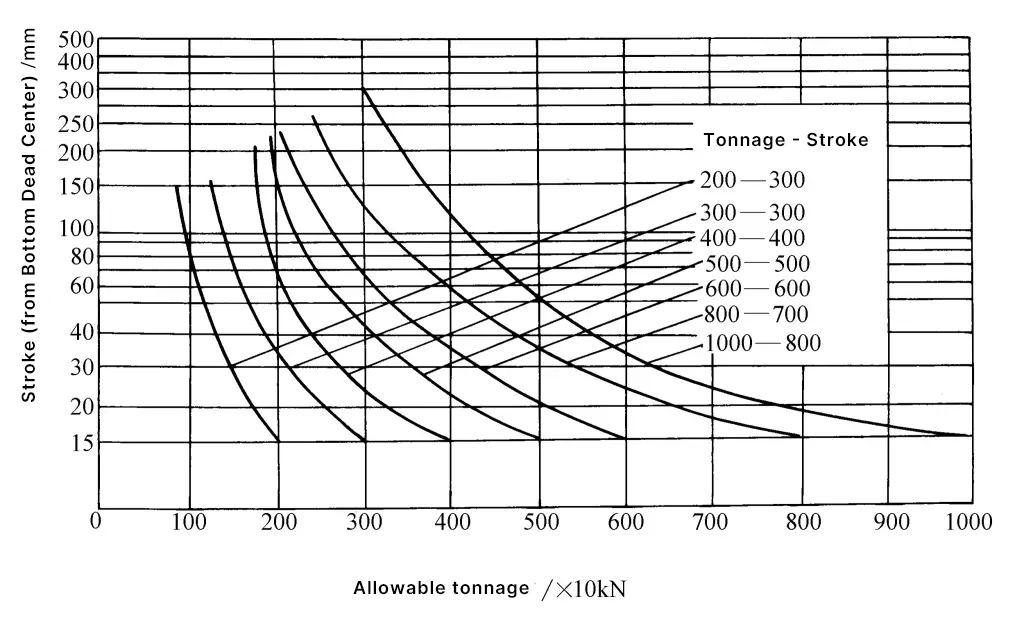

Quando si sceglie una pressa meccanica in base al tonnellaggio (forza), occorre assicurarsi che la forza di scorrimento ammissibile della pressa in qualsiasi momento nell'intero intervallo di corsa sia maggiore della forza di deformazione totale richiesta nel momento corrispondente. In altre parole, la curva della forza risultante ottenuta sommando le curve delle forze necessarie per i vari processi di deformazione da completare in una corsa deve essere inferiore alla curva della forza di scorrimento ammissibile nell'intero intervallo di corsa.

La curva di relazione tra la forza di scorrimento ammissibile e la corsa della pressa a manovella è un'informazione essenziale per la scelta dell'apparecchiatura, che il produttore deve fornire all'unità utente come base per la formulazione del processo. In caso di mancanza di informazioni pratiche, è possibile fare riferimento alla curva di relazione tra la forza di scorrimento ammissibile e la corsa delle comuni presse a manovella riportata nella Figura 16.

Le tabelle da 3 a 5 riportano le specifiche e i vari parametri delle presse meccaniche e idrauliche comunemente utilizzate.

Tabella 3 Parametri di base delle presse chiuse a punto singolo

| Pressione nominale/kN | Corsa di pressione nominale/mm | Corsa della slitta/mm | Frequenza di corsa della slitta/(tempi/min) | Altezza massima di chiusura/mm | Regolazione dell'altezza dell'involucro/mm | Distanza tra le guide/mm | Dimensioni anteriori e posteriori del fondo del cursore/mm | Dimensioni del piano di lavoro/mm | |||

| Tipo I | Tipo II | Tipo I | Tipo II | Sinistra e destra | Fronte e retro | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tabella 4 Parametri di base della pressa di tipo aperto

| Nome | Misurazione | |||||||

| Pressione nominale/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Distanza dal punto morto inferiore del cursore alla pressione nominale/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Corsa del cursore/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Velocità di corsa standard/(tempi/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Altezza massima di chiusura/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Regolazione dell'altezza dell'otturatore/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Dimensioni del piano di lavoro/mm | Sinistra e destra | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Fronte e retro | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Dimensioni del foro del banco di lavoro/mm | Sinistra e destra | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Fronte e retro | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Diametro | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Distanza tra le colonne (non inferiore a)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Dimensioni del foro del modello (diametro × profondità)/mm | Φ30×50 | Φ50×70 | ||||||

| Spessore della piastra del banco di lavoro/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Angolo di inclinazione (non inferiore a)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Nome | Misurazione | ||||||||

| Pressione nominale/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Distanza dal punto estremo inferiore del cursore quando si verifica la pressione nominale/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Corsa del cursore/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Corse standard al minuto (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Altezza massima di chiusura/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Regolazione dell'altezza di chiusura/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Dimensioni del piano di lavoro/mm | Sinistra e destra | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Fronte e retro | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Dimensioni del foro del piano di lavoro/mm | Sinistra e destra | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Fronte e retro | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Diametro | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Distanza tra le colonne (non inferiore a)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Dimensioni del foro del modello (diametro × profondità)/mm | Φ60×75 | Φ70×80 | Scanalatura a T | ||||||

| Spessore del piano di lavoro/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Angolo di inclinazione (non inferiore a)/(°) | 30 | 25 | 25 | 25 | |||||

Tabella 5 Pressa idraulica universale a quattro colonne

| Principali caratteristiche tecniche | Pressione nominale/kN | Corsa del cursore/mm | Forza di espulsione/kN | Dimensioni del piano di lavoro/mm (da fronte a retro × da sinistra a destra × altezza da terra) | Velocità di lavoro/(mm/s) | Distanza massima dalla trave mobile al piano di lavoro/mm | Pressione di esercizio del liquido/MPa | |

| Modello | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |