La determinazione del piano di processo per la lavorazione dei pezzi in lamiera non è solo legata alla forma e alla precisione dei pezzi lavorati e alle attrezzature strutturali dell'azienda, ma è anche fortemente correlata al materiale dei pezzi. Anche per materiali con lo stesso grado di resistenza, a causa delle differenze nella loro composizione chimica, anche la tecnologia di lavorazione ne risentirà, influenzando così direttamente la produzione e la lavorazione delle parti in lamiera. Pertanto, è necessario analizzare e comprendere le caratteristiche tecnologiche della lavorazione dei diversi materiali.

I. Processabilità dei materiali metallici

Per i diversi metalli, la loro lavorabilità varia. Per lavorazione della lamiera materiali, la loro lavorabilità viene misurata principalmente utilizzando test di prestazione di processo e indicatori di prestazione di processo.

1. Test delle prestazioni del processo

Il test di prestazione del processo simula direttamente uno specifico metodo di formatura reale per modellare campioni di piccole dimensioni. Poiché gli stati di sollecitazione e di deformazione sono fondamentalmente gli stessi, i risultati della prova possono riflettere più accuratamente le condizioni di forza e di deformazione del materiale nel processo reale, rendendo relativamente precisi i risultati della prova nell'ambito di processi specifici.

(1) Prove di piegatura e imbutitura

Le prove di piegatura e di imbutitura sono comunemente utilizzate nella produzione reale per valutare le proprietà locali di piegatura e di allungamento a trazione dei materiali in fogli.

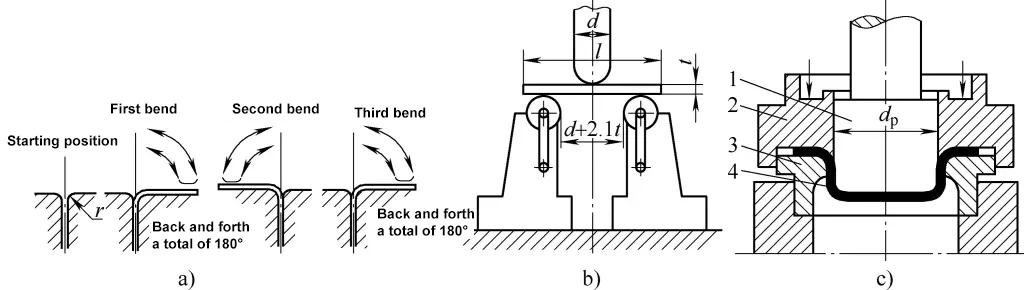

a), b) Prova di flessione

c) Test di imbutitura

1 pugno

2-Portabandiera

3-Die

4-Blank

La prova di piegatura illustrata nella Figura 1a consiste nel bloccare una barra in una morsa appositamente progettata e nel piegarla avanti e indietro, alternativamente a destra e a sinistra di 90°, finché non si rompe o non raggiunge il numero di piegature specificato in base alle condizioni tecniche. Più piccolo è il raggio di curvatura r e più volte viene piegata, migliori sono le sue prestazioni di formatura. Questo test viene utilizzato principalmente per valutare lamiere di spessore inferiore a 2 mm.

Il dispositivo di prova mostrato nella Figura 1b viene utilizzato per valutare le prestazioni di piegatura di materiali in lamiera più spessi. Più piccolo è il diametro di piegatura d del punzone, maggiore è l'angolo di piegatura e migliori sono le prestazioni di formatura della lamiera. Questo test può valutare le prestazioni di piegatura di lamiere di spessore inferiore a 4 mm.

La prova di imbutitura a coppa Swift mostrata nella Figura 1c è un metodo per valutare le prestazioni di imbutitura dei materiali in fogli cercando il rapporto di imbutitura limite (LDR) (Dmassimo/dp). Il diametro del punzone dp è di 32,50 mm con un raggio d'angolo di 4,5-5,5 mm, applicabile a lastre di spessore compreso tra 0,32 e 1,3 mm o tra 0,45 e 1,86 mm.

Durante l'imbutitura di pezzi piatti di diametri diversi, il diametro del pezzo grezzo viene tipicamente modificato con incrementi di 0,025 per il rapporto di imbutitura e il rapporto di imbutitura limite (LDR) è definito come il rapporto del diametro massimo del pezzo grezzo Dmassimo che può produrre un pezzo a forma di coppa senza cricche fino al diametro del punzone dp. Inoltre, è necessario determinare l'intervallo appropriato per la forza del supporto del grezzo per ridurre al minimo l'impatto sul valore LDR.

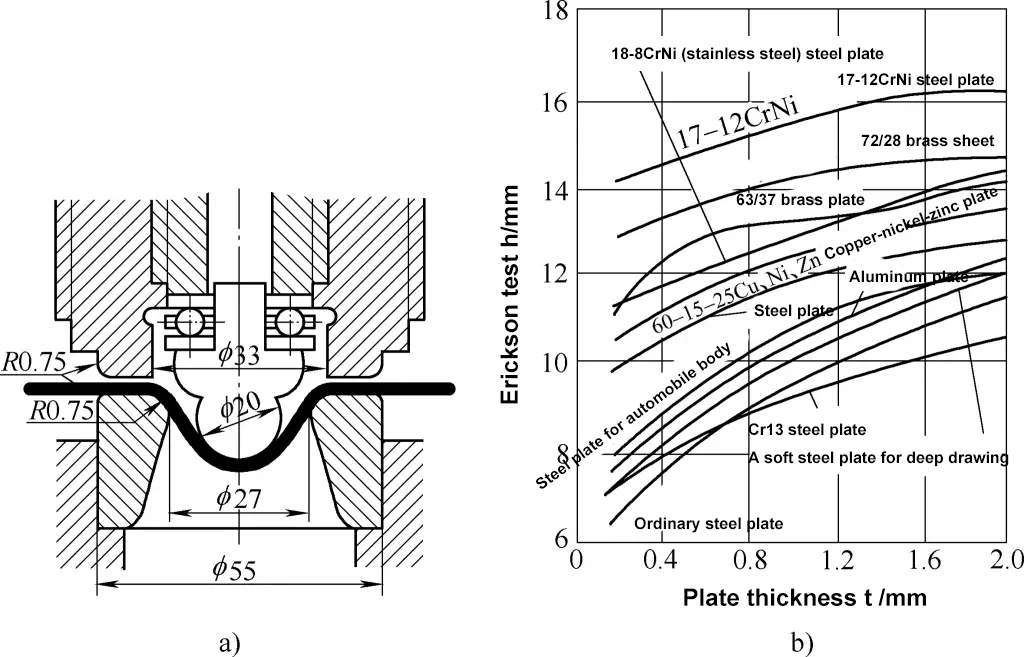

(2) Test di rigonfiamento

La prova di rigonfiamento a tazza di Erichsen e la prova di rigonfiamento idraulico sono utilizzate per valutare le proprietà di rigonfiamento di varie lamiere. La Figura 2 mostra l'apparecchiatura per la prova di rigonfiamento a tazza di Erichsen (vedi Figura 2a) e il valore limite standard di Erichsen (vedi Figura 2b), un metodo di prova ampiamente utilizzato a livello internazionale.

a) Test di rigonfiamento del calice

b) Valore standard Erichsen

La norma ISOR149 specifica che il punzone ha un raggio sferico di ϕ20mm, il diametro interno della matrice è di ϕ27mm, il diametro esterno è di ϕ55mm, i raggi d'angolo del punzone e della matrice sono entrambi di 0,75mm e lo spessore del supporto del pezzo grezzo è superiore a 20mm con un diametro esterno di ϕ55mm. Il test è applicabile a lamiere di spessore compreso tra 0,5 e 2,0 mm e la distanza tra la fossetta e il bordo del provino deve essere di almeno 45 mm.

GB/T4156-2007 specifica un raggio sferico del punzone di R10 mm, senza requisiti specifici per le dimensioni del supporto del pezzo grezzo. Le dimensioni del provino sono 70mm×80mm e gli altri parametri sono gli stessi dello standard internazionale. Il test si applica a lamiere di spessore ≤2 mm, o 2-4 mm se necessario, con una velocità di prova di 5-20 mm/min.

2. Indicatori di prestazione del processo

La capacità di un materiale di adattarsi a diversi metodi di formatura per stampaggio è chiamata formabilità per stampaggio. Una buona formabilità allo stampaggio significa che il materiale è facile da sottoporre alla lavorazione di stampaggio, il grado limite di deformazione in un singolo processo di stampaggio e la deformazione limite totale sono elevate, la produttività è elevata, i costi sono bassi ed è più facile ottenere pezzi stampati di alta qualità. La formabilità della lamiera per lo stampaggio è un concetto completo, e processo di stampaggio Le prestazioni includono la resistenza alle cricche, la conformità dello stampo e la conservazione della forma.

La resistenza alle cricche riguarda il grado massimo di deformazione che il materiale in fogli può subire nei vari processi di stampaggio, noto come limite di formatura. Maggiore è la formabilità del materiale per lo stampaggio, migliore è la sua resistenza alle cricche e maggiore è il suo limite di formatura.

La conformità dello stampo si riferisce alla capacità del materiale della lastra di raggiungere la coerenza con la forma dello stampo durante la pressatura a freddo. Durante il processo di formatura, a causa di vari fattori, la lastra può sviluppare difetti geometrici come rughe interne, deformazioni, cedimenti e rigonfiamenti, che ne riducono la conformità allo stampo.

La ritenzione della forma si riferisce alla capacità del pezzo di mantenere la sua forma dopo il rilascio dallo stampo. Tra i fattori che influenzano il mantenimento della forma, il ritorno elastico è il più significativo. Dopo lo stampaggio, spesso si verificano grandi errori di forma a causa di un eccessivo ritorno elastico. La conformità dello stampo e la ritenzione della forma sono fattori cruciali nel determinare l'accuratezza dimensionale del pezzo.

I seguenti indicatori di prestazione meccanica possono riflettere le prestazioni di stampaggio dei materiali da diversi punti di vista:

(1) Allungamento uniforme δb

Allungamento uniforme δb si riferisce all'allungamento nel momento in cui inizia il distacco durante la prova di trazione. Indica la capacità del materiale di subire una deformazione uniforme o stabile.

In generale, la formatura per stampaggio viene solitamente eseguita all'interno dell'intervallo di deformazione uniforme del materiale in fogli, per cui δb ha un significato diretto per la timbratura. Il δ più grandeb è, maggiore è la deformazione limite del materiale, che è più favorevole allo stampaggio.

(2) Rapporto di resistenza allo snervamento (σs/σb)

Il rapporto di snervamento è un indicatore completo che riflette le prestazioni di stampaggio dei materiali. Un rapporto di snervamento più piccolo indica una maggiore differenza tra il carico di snervamento σs e il carico ultimo σbche consente una gamma più ampia di deformazioni plastiche, a vantaggio di tutti i tipi di deformazioni di stampaggio.

(3) Indice di tempra n

L'indice di indurimento n indica il grado di indurimento di un materiale durante la deformazione plastica a freddo. Maggiore è il valore di n, maggiore è l'effetto di indurimento, che è vantaggioso per le deformazioni di tipo allungamento.

L'aumento della resistenza alla deformazione causato dalla tempra può compensare l'indebolimento della capacità portante dovuto alla riduzione locale della sezione trasversale causata dall'allungamento. Ciò impedisce l'ulteriore sviluppo di deformazioni concentrate localizzate, espande l'area di deformazione e la rende uniforme, aumentando così il grado di deformazione.

(4) Coefficiente di direzione dello spessore γ

Il coefficiente di direzione dello spessore γ si riferisce al rapporto tra la deformazione della larghezza εb alla deformazione dello spessore ε1 durante la prova di trazione di un campione di piastra. Pertanto, è anche chiamato rapporto di deformazione plastica. Nella formatura per stampaggio, in genere si desidera che la deformazione avvenga nella direzione del piano della lastra, mentre non si desiderano cambiamenti significativi nella direzione dello spessore.

Quando il valore γ è maggiore di 1, indica che la deformazione in direzione della larghezza è maggiore di quella in direzione dello spessore. Quanto più grande è il valore γ, tanto più favorevole è l'aumento del limite di formatura della lamiera.

I fogli utilizzati nei processi di stampaggio sono tutti materiali che sono stati laminati. A causa dell'influenza della struttura delle fibre, le loro proprietà meccaniche non sono coerenti in tutte le direzioni. Pertanto, il coefficiente di direzione dello spessore viene considerato come la media di campioni provenienti da direzioni diverse.

(5) Anisotropia planare Δγ

Quando i campioni sperimentali vengono prelevati da direzioni diverse all'interno del piano della lastra, le proprietà meccaniche e fisiche misurate negli esperimenti saranno diverse. Questa anisotropia delle proprietà meccaniche e fisiche nel piano della lastra è chiamata anisotropia planare, rappresentata da Δγ. L'entità dell'anisotropia planare può essere misurata dalla differenza media del coefficiente di direzione dello spessore in diverse direzioni.

La presenza di anisotropia planare Δγ nella lastra determina spesso la comparsa di orecchie all'imboccatura di parti disegnate in profondità. La dimensione e la posizione delle orecchie sono correlate a Δγ, per cui Δγ è anche chiamato parametro orecchio. Le orecchie possono influenzare la forma e la precisione dimensionale dei pezzi, rendendo necessario un ulteriore processo di rifilatura.

II. Prestazioni di processo dei comuni materiali per lamiera

Comprendere e analizzare le prestazioni del processo di materiali in lamiera è di grande importanza per la formulazione delle tecniche di lavorazione delle parti in lamiera e delle specifiche delle operazioni di produzione. Di seguito sono riportate le caratteristiche delle prestazioni di processo di alcuni materiali in lamiera comunemente utilizzati.

1. Prestazioni di processo dell'acciaio strutturale al carbonio ordinario

In generale, gli acciai strutturali al carbonio ordinari (come Q195, Q215, Q235) e gli acciai strutturali al carbonio di alta qualità (come 08, 10F, 20) sono i più utilizzati per le parti in lamiera. I processi di formatura a freddo o a caldo, il taglio a gas, la scriccatura ad arco di carbonio, la raddrizzatura a fiamma, ecc. sono diventati abbastanza maturi. A parte le limitazioni di formatura dovute all'aumento dello spessore del materiale o al limite superiore della temperatura di riscaldamento, ci sono poche altre restrizioni.

Nella lavorazione di lamiere più spesse, per aumentare il grado di deformazione e ridurre la resistenza alla deformazione della lamiera, si ricorre spesso a processi di formatura a caldo o di imbutitura profonda che comportano un riscaldamento localizzato dello spezzone. Tuttavia, il riscaldamento in determinati intervalli di temperatura dovrebbe essere evitato. Ad esempio, il riscaldamento dell'acciaio al carbonio nell'intervallo 200-400°C provoca l'invecchiamento da deformazione (in cui le inclusioni precipitano sui piani di scorrimento dei confini dei grani), riducendo la plasticità e aumentando la resistenza alla deformazione. Questo intervallo di temperatura è chiamato zona di fragilità blu, dove le proprietà dell'acciaio peggiorano, rendendolo incline alla frattura fragile e mostrando una caratteristica superficie di frattura blu. Un altro intervallo di temperatura sfavorevole è quello compreso tra 800 e 950°C, noto come zona di fragilità a caldo, dove anche la plasticità diminuisce.

Pertanto, durante il processo di imbutitura a caldo della lastra, occorre prestare particolare attenzione affinché la temperatura effettiva di deformazione durante la pressatura a caldo non rientri nelle zone di fragilità blu o calda. Durante il funzionamento, il posizionamento dell'apparecchiatura di riscaldamento rispetto alla pressa deve essere considerato per il suo impatto sulla temperatura di deformazione e le ventole di raffreddamento devono essere utilizzate con cautela per evitare l'insorgere di fragilità blu e calda.

2. Prestazioni di processo degli acciai legati

Gli acciai legati comunemente utilizzati per la produzione di parti strutturali in lamiera sono in genere acciai strutturali a bassa lega e alta resistenza, come il Q345 (vecchio grado 16Mn) e il Q390 (vecchio grado 15MnV), le cui prestazioni di processo sono le seguenti:

(1) Q345

L'acciaio Q345 viene generalmente fornito allo stato laminato a caldo e non necessita di trattamento termico. Soprattutto per i laminati di spessore inferiore a 20 mm, le proprietà meccaniche sono molto elevate, per cui vengono generalmente utilizzate direttamente dopo lo stampaggio a caldo. Per le piastre di acciaio di spessore superiore a 20 mm, è possibile applicare un trattamento di normalizzazione per migliorare la resistenza allo snervamento e la tenacità agli urti a bassa temperatura.

Inoltre, le sue prestazioni di taglio a gas sono simili a quelle di un normale acciaio strutturale a basso tenore di carbonio. Sebbene vi sia una tendenza all'indurimento entro 1 mm dal bordo tagliato a gas, poiché la regione indurita è molto stretta, questo fenomeno può essere eliminato con la saldatura. Pertanto, la finitura meccanica dei bordi tagliati a gas non è necessaria e i bordi possono essere saldati direttamente.

Anche le prestazioni di scriccatura ad arco di carbonio sono simili a quelle di un normale acciaio strutturale a basso tenore di carbonio. Anche se esiste una tendenza all'indurimento all'interno del bordo sgorbiato, la regione indurita è sufficientemente stretta da poter essere eliminata con la saldatura, quindi non è necessaria una finitura meccanica sul bordo sgorbiato. Il risultato è praticamente uguale alla durezza della saldatura ottenuta dopo il trattamento meccanico seguito dalla saldatura.

Rispetto al Q235, l'acciaio Q345 ha un carico di snervamento di oltre 345 MPa, superiore a quello del Q235. Pertanto, la forza di formatura a freddo è maggiore di quella dell'acciaio Q235. Per i materiali di spessore laminati a caldo, le proprietà di formatura a freddo possono essere notevolmente migliorate attraverso trattamenti di normalizzazione o ricottura. Tuttavia, quando lo spessore della piastra raggiunge una certa soglia (t≥32 mm), è necessario eseguire un trattamento termico di distensione dopo la formatura a freddo.

Quando l'acciaio Q345 viene riscaldato a più di 800°C, raggiunge buone proprietà di formatura a caldo, ma la temperatura di riscaldamento non deve superare i 900°C, poiché può verificarsi un surriscaldamento che porta a un degrado della tenacità all'impatto dell'acciaio.

Inoltre, dopo tre trattamenti di riscaldamento alla fiamma e raffreddamento ad acqua, le proprietà meccaniche dell'acciaio Q345 non cambiano significativamente e mantengono la stessa resistenza alla frattura fragile del materiale di base originale. Ciò significa che l'acciaio può essere raddrizzato alla fiamma, ma la raddrizzatura alla fiamma non è adatta a strutture esposte a carichi dinamici.

(2) Q390

Il tosatura e le proprietà di piegatura a freddo delle lamiere di acciaio Q390 più sottili sono simili a quelle dell'acciaio Q345. Tuttavia, per le lamiere laminate a caldo con uno spessore t≥25 mm, sui bordi tranciati possono facilmente nascondersi piccole cricche causate dall'indurimento a freddo. Queste cricche possono formarsi prima che l'acciaio lasci lo stabilimento, quindi le ispezioni di qualità devono essere rafforzate. Se individuate, queste cricche devono essere rimosse mediante taglio a gas o lavorazione meccanica.

Inoltre, le lamiere laminate a caldo in acciaio Q390 più spesse sono soggette a cricche durante l'avvolgimento a freddo. Il trattamento di normalizzazione a 930-1000°C può migliorarne la plasticità e la tenacità, migliorando così le prestazioni di avvolgimento a freddo.

Inoltre, questo tipo di acciaio ha buone proprietà di formatura e raddrizzamento a caldo. Durante la formatura a caldo a una temperatura di riscaldamento di 850-1100°C, i cicli di riscaldamento multipli hanno un effetto minimo sulla resistenza allo snervamento. Inoltre, offre buone prestazioni di taglio a gas e affidabili proprietà di scriccatura ad arco di carbonio, senza effetti negativi sulle prestazioni del giunto di saldatura.

3. Proprietà di processo dell'acciaio inossidabile

Esistono molti tipi di acciaio inossidabile. A causa delle differenze nella composizione chimica e nella struttura metallografica, le proprietà meccaniche, le caratteristiche chimiche e le proprietà fisiche degli acciai inossidabili variano notevolmente, il che aumenta la difficoltà di applicazione dei materiali in acciaio inossidabile nelle tecniche di lavorazione.

Nella lavorazione della lamiera, esistono due tipi di acciaio inossidabile comunemente utilizzati:

Categoria A: acciaio inossidabile martensitico, come 12Cr13, 20Cr13, 30Cr13 e 40Cr13.

Categoria B: acciaio inossidabile austenitico, come 12Cr18Ni9Ti e 12Cr18Ni9.

I due tipi di acciaio inossidabile sopra menzionati hanno le seguenti proprietà di processo:

1) Per ottenere una buona plasticità, il materiale deve essere in condizioni di ammorbidimento, quindi è necessario un trattamento termico. Il trattamento termico di rammollimento per gli acciai inossidabili di categoria A è la ricottura, mentre per gli acciai inossidabili di categoria B è la tempra.

2) Allo stato rammollito, entrambe le categorie di acciaio inossidabile presentano buone proprietà meccaniche per la lavorazione, in particolare per i processi di deformazione di stampaggio. Sono adatti per lo stampaggio nelle operazioni di formatura di base. Tuttavia, rispetto al comune acciaio al carbonio, le proprietà dei materiali dell'acciaio inossidabile sono molto diverse. Anche per i materiali in acciaio inossidabile progettati per l'imbutitura profonda, la caratteristica anisotropa della plasticità verticale è di gran lunga inferiore a quella del comune acciaio al carbonio.

Inoltre, a causa dell'elevato limite di snervamento e del forte indurimento, durante il processo di imbutitura si formano facilmente delle grinze. Le deformazioni di flessione e inversione che si verificano negli angoli arrotondati dello stampo spesso provocano un ritorno elastico, che può causare ammaccature o deformazioni sulle pareti laterali del pezzo. Pertanto, l'imbutitura profonda dell'acciaio inossidabile richiede elevate forze di serraggio e un'attenta regolazione dello stampo.

A causa dell'intenso indurimento dell'acciaio inossidabile, che porta alla formazione di grinze durante l'imbutitura, è necessario adottare le seguenti misure durante le operazioni per garantire il successo del processo:

In genere, la ricottura intermedia è necessaria dopo ogni trafilatura, poiché l'acciaio inossidabile non può subire 3-5 trafile come l'acciaio dolce prima che sia necessaria una ricottura intermedia. In genere, la ricottura intermedia è richiesta dopo ogni operazione di imbutitura.

Per i pezzi imbutiti con grandi deformazioni, il trattamento termico di distensione deve essere eseguito immediatamente dopo la formatura finale per prevenire le cricche. Le specifiche del trattamento termico di distensione sono le seguenti: riscaldamento dell'acciaio inossidabile di categoria A a 250-400°C o dell'acciaio inossidabile di categoria B a 350-450°C, seguito da un mantenimento a queste temperature per 1-3 ore.

③ L'utilizzo di metodi di imbutitura a caldo consente di ottenere migliori risultati tecnici ed economici. Ad esempio, il riscaldamento dell'acciaio inossidabile 12Cr18Ni9 a 80-120°C può ridurre l'incrudimento e le tensioni residue, aumentare il grado di deformazione nell'imbutitura e ridurre il rapporto di imbutitura. Tuttavia, il riscaldamento dell'acciaio inossidabile austenitico a temperature più elevate (300-700°C) non migliora ulteriormente le proprietà del processo di stampaggio.

Quando si imbutiscono pezzi complessi, si devono usare attrezzature come presse idrauliche o macchine idrauliche standard per garantire che la deformazione avvenga a una velocità di imbutitura relativamente bassa (0,15-0,25 m/s), che dà buoni risultati.

3) Rispetto all'acciaio al carbonio o ai metalli non ferrosi, un'altra caratteristica dello stampaggio dell'acciaio inossidabile è l'elevata forza di deformazione e il notevole ritorno elastico. Pertanto, per soddisfare i requisiti di accuratezza dimensionale e di precisione della forma dei pezzi stampati, è talvolta necessario eseguire ulteriori operazioni di rifilatura, raddrizzamento e i necessari trattamenti termici.

4) Il carico di snervamento varia notevolmente tra i diversi tipi di acciaio inossidabile austenitico, pertanto è necessario prestare attenzione affinché l'attrezzatura di lavorazione sia in grado di gestire il carico durante i processi di taglio e formatura.

4. Proprietà di processo dei materiali e delle leghe metalliche non ferrose

Poiché i materiali metallici non ferrosi e le loro leghe entrano in contatto con la superficie dello stampo durante la formatura, sono richiesti elevati requisiti di levigatezza della superficie dello stampo.

(1) Rame e leghe di rame

Il rame e le leghe di rame comunemente utilizzati includono rame puro, ottone e bronzo. I gradi di rame puro e ottone H62 e H68 hanno buone proprietà di stampaggio, con l'H62 che mostra un indurimento da lavoro più pronunciato rispetto all'H68.

Il bronzo è utilizzato per parti resistenti alla corrosione, alle molle e all'usura e le prestazioni differiscono notevolmente tra i vari gradi. In generale, la lavorabilità di stampaggio del bronzo è peggiore di quella dell'ottone e il bronzo subisce un indurimento a freddo più intenso rispetto all'ottone, richiedendo frequenti ricotture intermedie.

La maggior parte dell'ottone e del bronzo ha una buona lavorabilità allo stato caldo (600-800°C), ma il riscaldamento introduce molti inconvenienti nella produzione. Inoltre, il rame e molte leghe di rame subiscono una significativa riduzione della plasticità a 200-400°C rispetto alla temperatura ambiente, per cui lo stampaggio a caldo non è generalmente utilizzato.

(2) Leghe di alluminio

Le leghe di alluminio più comuni utilizzate nei componenti in lamiera includono leghe di alluminio-manganese o alluminio-magnesio, leghe di rame-alluminio, leghe di alluminio-magnesio-silicio, ecc.

L'effetto del trattamento termico delle leghe di alluminio-manganese o alluminio-magnesio (equivalenti alla vecchia denominazione di alluminio antiruggine) è scarso e la loro resistenza può essere aumentata solo attraverso la tempra a freddo. Possiedono una resistenza moderata e un'eccellente plasticità e resistenza alla corrosione. Le leghe rame-alluminio (equivalenti alla vecchia denominazione di alluminio duro) e le leghe alluminio-magnesio-silicio (equivalenti alla vecchia denominazione di alluminio forgiato) sono leghe trattabili termicamente.

La lega alluminio-magnesio-silicio ha una resistenza relativamente elevata allo stato caldo, deboli effetti di rafforzamento con il trattamento termico ed eccellente plasticità in condizioni di ricottura, che la rendono adatta ai processi di stampaggio e forgiatura. Le leghe rame-alluminio hanno una maggiore resistenza e buoni effetti di rafforzamento al trattamento termico.

Le leghe di alluminio-manganese o alluminio-magnesio possono raggiungere la massima plasticità attraverso la ricottura. Le leghe rame-alluminio e le leghe alluminio-magnesio-silicio possono raggiungere la massima plasticità sia con la ricottura che con la tempra. Dopo la tempra, presentano un'elevata plasticità e proprietà meccaniche complete vantaggiose per lo stampaggio, offrendo una migliore lavorabilità di stampaggio rispetto allo stato ricotto.

Il rafforzamento dovuto al trattamento termico delle leghe rame-alluminio e delle leghe alluminio-magnesio-silicio ha una caratteristica: si rafforzano gradualmente nel tempo dopo la tempra. Questo fenomeno è chiamato "invecchiamento". Lo sviluppo dell'invecchiamento ha un determinato processo e la velocità di sviluppo varia a seconda dei diversi gradi di lega.

A causa delle caratteristiche di indurimento per invecchiamento di queste leghe di alluminio, lo stampaggio di tali leghe deve essere completato prima del completamento del processo di indurimento per invecchiamento, che in genere richiede una lavorazione entro 1,5 ore dalla tempra.

Nelle leghe di alluminio, le leghe alluminio-magnesio presentano un forte indurimento a freddo. Pertanto, quando si producono pezzi complessi con questo materiale, è necessario eseguire 1-3 cicli di ricottura intermedia e, dopo l'imbutitura, è necessaria una ricottura finale per eliminare le tensioni interne.

Per migliorare la tecnologia di lavorazione, la produzione utilizza anche un processo di stampaggio a caldo per le leghe di alluminio. Lo stampaggio a caldo viene spesso applicato a materiali che hanno subito un indurimento a freddo. Dopo che i materiali sono stati riscaldati a 100-200°C, parte della tempra a freddo viene mantenuta, mentre la plasticità viene migliorata, consentendo una maggiore deformazione di stampaggio e una maggiore precisione dimensionale dei pezzi stampati.

Durante lo stampaggio a caldo, la temperatura di riscaldamento deve essere rigorosamente controllata. Se è troppo bassa, si possono formare delle crepe sui pezzi stampati; se è troppo alta, può causare una forte diminuzione della resistenza, con conseguente formazione di crepe.

Durante il processo di stampaggio, il punzone tende a surriscaldarsi. Quando supera una certa temperatura, provoca il surriscaldamento del punzone. materiale di stampaggio di ammorbidirsi in modo significativo, con conseguente frattura dei pezzi imbutiti. Mantenere la temperatura del punzone al di sotto dei 60°C può migliorare il grado di deformazione nell'imbutitura a caldo. Per lo stampaggio a caldo è necessario utilizzare un lubrificante termoresistente appositamente formulato.

(3) Titanio e leghe di titanio

Il titanio e le leghe di titanio hanno scarsa lavorabilità, elevata resistenza, grandi forze di deformazione e forte incrudimento a freddo. Ad eccezione di alcuni gradi che possono essere utilizzati per lo stampaggio di parti a piccola deformazione, la maggior parte si affida allo stampaggio a caldo. La temperatura di riscaldamento per lo stampaggio a caldo è relativamente alta (300-750°C) e varia a seconda dei gradi. Una temperatura di riscaldamento eccessiva può causare l'infragilimento del materiale, che è dannoso per lo stampaggio.

Il titanio è un elemento molto reattivo dal punto di vista chimico e le temperature necessarie per la sua combinazione con elementi quali ossigeno, idrogeno e azoto non sono elevate. I composti che si formano con l'ossigeno, l'idrogeno e l'azoto sono le principali cause di infragilimento, pertanto il riscaldamento del titanio e delle leghe di titanio è soggetto a severe limitazioni.

La lavorazione ad alta temperatura deve essere eseguita in un ambiente con gas protettivo o utilizzando imballaggi completamente sigillati per il riscaldamento generale. Quando si producono pezzi stampati in titanio e leghe di titanio, la velocità di stampaggio deve essere mantenuta il più bassa possibile.

Inoltre, per il taglio del titanio si possono utilizzare metodi meccanici, come la segatura, il taglio ad acqua ad alta pressione, il taglio al tornio e le macchine per il taglio dei tubi. La velocità di taglio deve essere bassa e non si devono mai usare metodi di taglio a gas come il taglio a fiamma ossiacetilenica. Anche il taglio con mola non è adatto, poiché può causare la contaminazione del bordo di taglio da parte dei gas. Allo stesso modo, le bave eccessive sul taglio devono essere eliminate con un successivo processo di sbavatura.

I tubi in titanio e in lega di titanio possono essere piegati a freddo, ma presentano un effetto di ritorno elastico pronunciato. Il ritorno elastico a temperatura ambiente è in genere 2-3 volte superiore a quello dell'acciaio inossidabile. Pertanto, il controllo del ritorno elastico è importante nella curvatura a freddo dei tubi in titanio. Inoltre, il raggio di curvatura dei tubi in titanio non deve essere inferiore a 3,5 volte il diametro esterno del tubo.

Durante la curvatura a freddo, l'interno del tubo può essere riempito con sabbia di fiume essiccata, che viene compattata con un mazzuolo di legno o di rame per evitare stonature o grinze locali. Quando si esegue la curvatura a freddo con un tubo di acciaio, è necessario utilizzare un mandrino. piegatura dei tubi macchina. Per la piegatura a caldo, la temperatura di preriscaldamento deve essere compresa tra 200-300°C.

Se è necessaria una flangia a 90°, deve essere pressata in fasi successive utilizzando tre serie di stampi a 30°, 60° e 90° per evitare fessurazioni.