Le proprietà dei materiali metallici comprendono le prestazioni di servizio e le prestazioni di processo. Le prestazioni di servizio si riferiscono alle proprietà esibite durante l'uso (come proprietà meccaniche, fisiche, chimiche, ecc.). Le prestazioni di processo si riferiscono alle proprietà esibite dai materiali metallici durante i vari processi di lavorazione (come le prestazioni di fusione, forgiatura, saldatura, trattamento termico, taglio, ecc.)

In generale, la selezione dei materiali metallici si basa principalmente sulle proprietà meccaniche. Le proprietà meccaniche dei materiali metallici si riferiscono alle proprietà relative o che includono la relazione sforzo-deformazione mostrata dai materiali metallici sotto l'azione della forza, ovvero la resistenza esibita dai materiali metallici sotto l'azione della forza. Le proprietà meccaniche più comuni comprendono la resistenza, la plasticità, la durezza, la tenacità, la resistenza alla fatica, ecc.

I. Resistenza e plasticità

1. La forza

La capacità dei materiali metallici di resistere alla deformazione e alla frattura sotto l'azione della forza è chiamata resistenza, che viene solitamente misurata con il metodo della prova di trazione.

Prima della prova, il materiale metallico da testare viene trasformato in un provino di trazione di una certa forma e dimensione secondo lo standard GB/T 228.1-2010. Durante la prova, il provino standard viene bloccato sulla macchina per prove di trazione e caricato lentamente (carico statico).

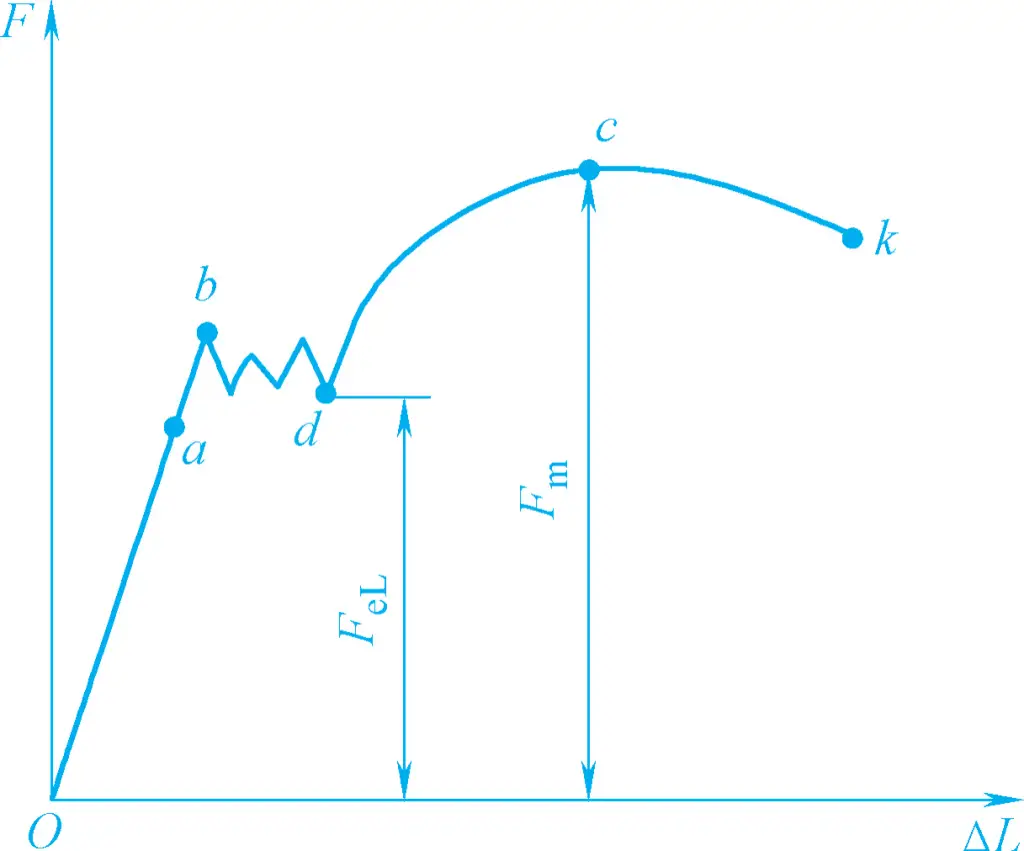

L'allungamento del provino aumenta con l'aumentare della forza fino alla rottura del provino. Il dispositivo di registrazione automatica della macchina di prova può tracciare una curva forza-allungamento che mostra la relazione tra la forza e l'allungamento corrispondente durante l'intero processo di prova di trazione. La Figura 1 mostra la curva forza-allungamento dell'acciaio a basso tenore di carbonio ricotto.

Come si può vedere dalla Figura 1, quando la forza F è zero, l'allungamento ΔL è zero. Quando la forza aumenta gradualmente da zero al punto a, l'allungamento del provino aumenta proporzionalmente alla forza. A questo punto, se la forza viene rimossa, il provino può tornare completamente alla sua forma e dimensione originale, indicando che il provino si trova nella fase di deformazione elastica.

Quando la forza supera il punto a, il provino non solo subisce una deformazione elastica, ma anche una deformazione plastica (o permanente), il che significa che dopo la rimozione della forza, il provino non può tornare completamente alla sua forma e dimensione originale. Quando la forza viene aumentata fino al punto b, sulla curva compare un segmento orizzontale (o a forma di dente di sega), a indicare che la forza non aumenta, ma il provino continua ad allungarsi. Questo fenomeno è chiamato "cedimento".

Quando la forza supera il punto d (forza corrispondente FeL ), l'allungamento del provino aumenta con l'aumentare della forza, indicando che il provino ha subito una grande quantità di deformazione plastica. Quando la forza continua ad aumentare fino al punto c (forza corrispondente Fm ), il provino mostra un fenomeno di riduzione locale del diametro, comunemente noto come "necking". Quando la forza diminuisce gradualmente fino al punto K, il provino si rompe nel punto di distacco.

(1) Resistenza allo snervamento

La sollecitazione minima alla quale un materiale metallico presenta uno snervamento è chiamata tensione di snervamento, indicata con il simbolo R eL (MPa), che è

ReL=FeL/S0

Dove

- FeL --La forza minima (N) che il materiale sopporta durante lo snervamento;

- S0 --L'area della sezione trasversale originale del provino (mm). 2 ).

Alcuni materiali metallici (come l'acciaio ad alto tenore di carbonio, la ghisa, ecc.) non mostrano un evidente snervamento durante la prova di trazione, rendendo difficile la misurazione del carico di snervamento.

In questi casi, la resistenza all'allungamento residuo specificata R viene utilizzata in ingegneria per riflettere la resistenza del materiale allo snervamento, ovvero la sollecitazione corrispondente alla percentuale specificata della lunghezza del calibro dopo la rimozione della forza di trazione. Ad esempio, la sollecitazione ad un allungamento residuo specificato di 0,2% è indicata con Rr0.2 .

Rr0.2=Fr0.2/S0

Nella formula, F r0.2 si riferisce alla forza (N) che il provino sopporta quando l'allungamento residuo è di 0,2% dopo la rimozione della forza di trazione.

Il limite di snervamento indica la capacità dei materiali metallici di resistere a una leggera deformazione plastica. Quando la sollecitazione sul materiale è inferiore al limite di snervamento, si verifica solo una leggera deformazione plastica; quando supera il limite di snervamento, si verifica una deformazione plastica significativa.

(2) Resistenza alla trazione

La massima sollecitazione di trazione che un provino può sopportare prima di rompersi è chiamata resistenza alla trazione, indicata con il simbolo Rm (MPa).

Rm=Fm/S0

Nella formula, Fm è la forza massima (N) che il provino sopporta prima di rompersi.

La resistenza alla trazione indica la capacità dei materiali metallici di resistere alla massima deformazione plastica uniforme o alla frattura. Alcuni materiali con scarsa plasticità non mostrano un evidente cedimento durante la prova di trazione, ma la resistenza alla trazione è relativamente facile da misurare. Pertanto, la resistenza alla trazione è anche un indicatore importante per misurare la resistenza dei materiali.

2. La plasticità

La capacità dei materiali metallici di subire la massima deformazione plastica prima di rompersi sotto l'azione della forza è chiamata plasticità. Maggiore è la deformazione plastica prima della rottura, migliore è la plasticità. I comuni indicatori di plasticità includono l'allungamento dopo la rottura e la riduzione dell'area, che vengono misurati anche mediante prove di trazione sui provini.

(1) Allungamento dopo la frattura

La percentuale dell'allungamento residuo della lunghezza del calibro dopo la rottura del provino rispetto alla lunghezza del calibro originale è chiamata allungamento dopo la frattura, indicato con il simbolo A.

A=(Lu-Lo)/Lo×100%

Dove

- Lu -Lunghezza del calibro dopo la rottura del provino (mm);

- Lo -Lunghezza del calibro originale del campione (mm).

(2) Riduzione della superficie

La percentuale della riduzione massima dell'area della sezione trasversale del provino dopo la frattura rispetto all'area della sezione trasversale originaria del provino è chiamata riduzione dell'area, indicata con il simbolo Z.

Z=(So-Su)/So×100%

Dove

- Su - Area della sezione trasversale minima del provino dopo la frattura (mm)2 );

- So - Area della sezione trasversale originale del provino (mm)2 ).

Sia l'allungamento dopo la rottura che la riduzione dell'area sono importanti indicatori di prestazione dei materiali. Più grandi sono i loro valori, migliore è la plasticità del materiale.

II. Durezza

La durezza si riferisce alla capacità di un materiale metallico di resistere alla deformazione, in particolare alla deformazione permanente come l'indentazione o la graffiatura, ovvero alla capacità di resistere alla deformazione plastica locale e ai danni. In generale, maggiore è la durezza, migliore è la resistenza all'usura e maggiore è la forza.

Nella produzione attuale, il metodo più comunemente utilizzato per misurare la durezza è la prova di durezza per impronta. Si utilizza un penetratore di una certa forma geometrica, che viene premuto sulla superficie del materiale metallico da testare sotto un determinato carico. Il valore di durezza viene determinato in base al grado di deformazione dopo l'indentazione.

Utilizzando lo stesso penetratore e sotto lo stesso carico, se il grado di deformazione dopo l'indentazione è maggiore, la durezza del materiale è minore; viceversa, la durezza è maggiore. I test di durezza Brinell e Rockwell sono i più utilizzati nella produzione.

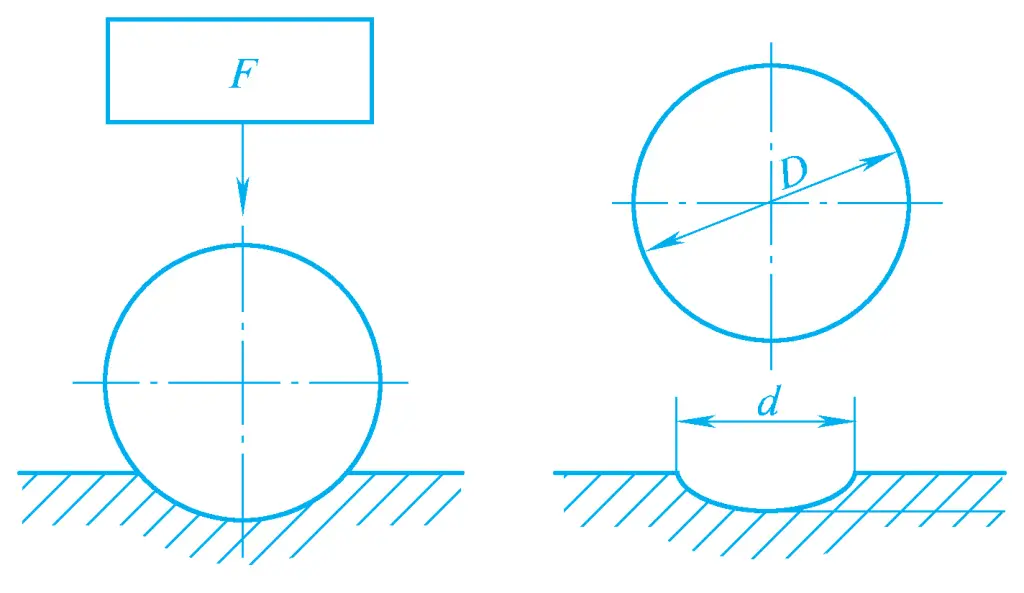

1. Durezza Brinell

Il principio della misurazione della durezza Brinell consiste nell'utilizzare come penetratore una sfera in lega dura di un certo diametro D, che viene premuta sulla superficie del metallo da testare con una determinata forza di prova F (vedere Figura 2). Dopo aver mantenuto la forza per un determinato periodo di tempo, la forza di prova viene rimossa e viene misurato il diametro d dell'impronta sulla superficie del metallo testato. Il valore della durezza Brinell viene calcolato moltiplicando il rapporto tra la forza di prova e l'area della superficie sferica dell'indentazione per una costante (0,102), indicata con il simbolo HBW. Il limite superiore del campo di prova della durezza Brinell è 650HBW.

Il valore di durezza Brinell è espresso dal numero di durezza, dal simbolo di durezza e dalle condizioni di prova (diametro della sfera, forza di prova e tempo di mantenimento). Ad esempio, 350HBW5/750 indica un valore di durezza Brinell pari a 350, misurato utilizzando una sfera in lega dura di 5 mm di diametro con una forza di prova di 7,35kN per 10~15s. Maggiore è il valore di durezza, maggiore è la durezza del materiale testato.

2. Durezza Rockwell

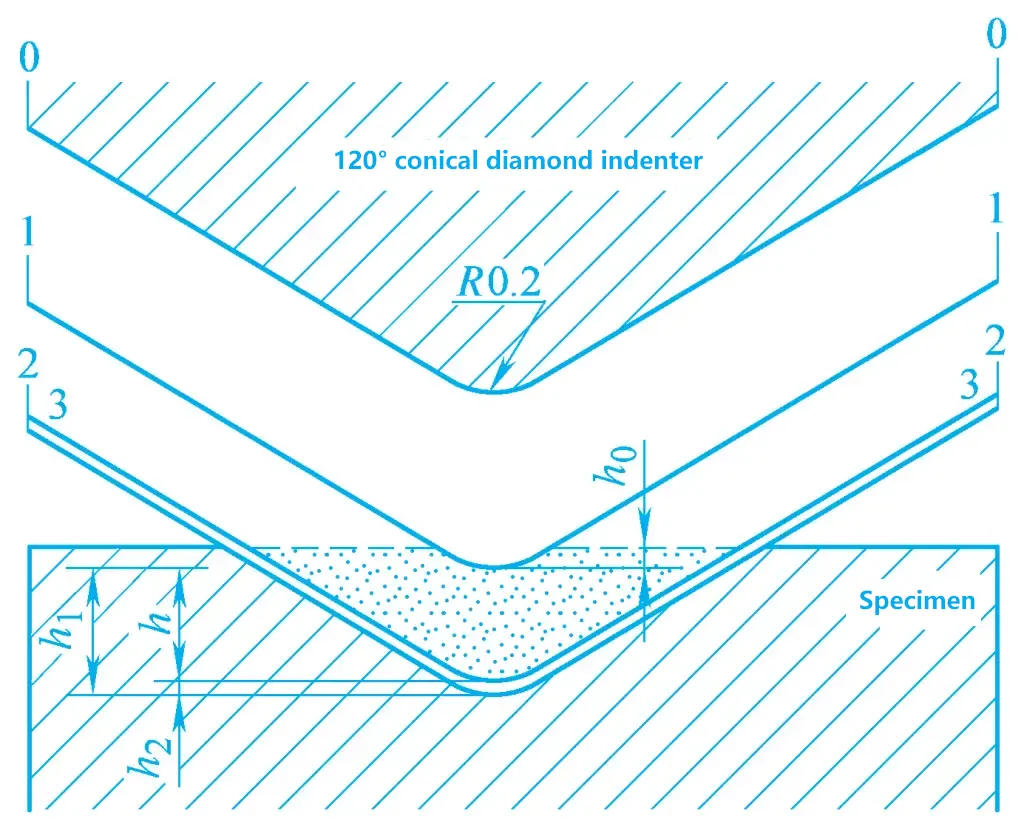

Il principio della misurazione della durezza Rockwell consiste nell'utilizzare un penetratore a cono di diamante con un angolo di apice di 120° o un penetratore a sfera in acciaio temprato con un diametro di 1,5875 mm. Il penetratore viene premuto sulla superficie del metallo da testare con la forza di prova iniziale e la forza combinata di prova iniziale e principale (vedi Figura 3). Dopo aver mantenuto la forza per un determinato periodo di tempo, la forza di prova principale viene rimossa e la durezza del materiale metallico viene determinata in base all'incremento della profondità di indentazione residua.

Nella Figura 3, la posizione 0-0 è la posizione iniziale del penetratore conico, cioè la posizione in cui il penetratore non è a contatto con la superficie del metallo testato; la posizione 1-1 è la profondità ho del penetratore sotto la forza di prova iniziale di 98,07N (10kgf); la posizione 2-2 è la profondità h1 del penetratore dopo l'applicazione della forza di prova principale; dopo aver rimosso la forza di prova principale, la deformazione elastica del metallo testato si ripristina, facendo salire il penetratore alla posizione 3-3 di h2 .

Pertanto, la durezza del metallo testato può essere misurata in base alla profondità h (profondità di indentazione residua) della deformazione plastica causata dalla forza di prova principale. Maggiore è la profondità di indentazione h, minore è la durezza del metallo testato; viceversa, maggiore è la durezza.

Per allinearsi al concetto che più grande è il valore, più alta è la durezza, si usa comunemente una costante N meno h/0,002 come valore di durezza Rockwell, indicato con il simbolo HR. Il valore di durezza Rockwell può essere letto direttamente dal quadrante del durometro.

HR=N1-h/0,002

Nella formula, N è una costante. Quando si utilizza un penetratore in diamante, N=100; quando si utilizza un penetratore a sfera in acciaio temprato, N=130.

La durezza Rockwell si esprime scrivendo il valore di durezza prima del simbolo, ad esempio 60HRC. Le condizioni di prova comuni e gli intervalli di applicazione della durezza Rockwell sono riportati nella Tabella 1.

Tabella 1 Condizioni di prova comuni e campi di applicazione della durezza Rockwell (estratto da GB/T 230.1-2009)

| Simbolo di durezza | Tipo di penetratore | Gamma applicabile | Forza di prova iniziale/N | Forza principale di prova/N | Forza totale di prova/N | Esempio di applicazione |

| HRA | Cono di diamante | 20~88HRA | 98.07 | 490.3 | 588.4 | Carburo, strato indurito in superficie, strato carburato, ecc. |

| HRB | Diametro della sfera 1,5875 mm | 20~100HRB | 98.07 | 882.6 | 980.7 | Metalli non ferrosi, acciaio ricotto, acciaio normalizzato, ecc. |

| HRC | Cono di diamante | 20~70HRC | 98.07 | 1373 | 1471 | Acciaio temprato e rinvenuto, acciaio bonificato, ecc. |

III. Tenacità all'urto

La resistenza, la plasticità e la durezza sono indicatori di prestazioni meccaniche misurate sotto carico statico. In realtà, molte parti di macchine e utensili lavorano spesso sotto carico d'urto. A questo punto, oltre a soddisfare i requisiti di resistenza, plasticità e durezza sotto carico statico, devono avere anche una capacità sufficiente di resistere al carico d'urto.

La capacità del metallo di resistere al carico d'urto senza subire danni è chiamata tenacità all'urto e la tenacità all'urto dei materiali metallici può essere determinata mediante prove d'urto.

La prova d'urto con pendolo è attualmente il metodo più utilizzato nella tecnologia ingegneristica. Il materiale metallico da testare viene trasformato in un provino d'impatto standard e testato su una speciale macchina di prova a pendolo.

Durante la prova, il provino viene posizionato sul supporto della macchina di prova e il pendolo con una massa di m viene sollevato a un'altezza h1 in modo da ottenere una certa quantità di energia, quindi il pendolo viene lasciato cadere liberamente per rompere il campione. Dopo la rottura del provino, il pendolo continua a salire in avanti fino a un'altezza h2 . La differenza di energia potenziale del pendolo durante questo processo è l'energia consumata per rompere il campione, ovvero l'energia di assorbimento dell'impatto, indicata con K, con l'unità J (Joule).

Maggiore è l'energia di assorbimento dell'impatto, migliore è la tenacità del materiale; viceversa, peggiore è la tenacità dell'impatto, cioè maggiore è la fragilità.

IV. Resistenza alla fatica

Molte parti meccaniche, come gli alberi a gomito dei motori, le bielle, gli ingranaggi, le molle e così via, sono spesso soggette a carichi che cambiano periodicamente in ampiezza e direzione. Questo tipo di carico è chiamato carico alternato.

Sotto l'azione di un carico alternato, anche se il valore massimo di sollecitazione sopportato dal pezzo è molto inferiore alla sua resistenza allo snervamento, dopo molti cicli il pezzo si frattura senza una significativa deformazione esterna. Questo tipo di frattura è chiamata frattura da fatica. La frattura si verifica spesso all'improvviso, quindi è molto pericolosa e può spesso causare gravi incidenti.

Il valore massimo di sollecitazione che un materiale metallico può sopportare senza causare fratture sotto innumerevoli carichi alternati è chiamato resistenza alla fatica del materiale.

Non è possibile eseguire un numero infinito di cicli di sollecitazione nelle prove effettive, per cui si stabilisce che per l'acciaio, quando il numero di cicli di sollecitazione raggiunge il 107 volte, la sollecitazione massima alla quale il pezzo non si frattura è considerata la sua resistenza alla fatica; per i metalli non ferrosi e alcuni acciai ad altissima resistenza, quando il numero di cicli di sollecitazione è 108 volte, la sollecitazione massima alla quale il pezzo non si frattura è considerata la sua resistenza alla fatica.