I. Perforazione della parete del tubo

Nella produzione di massa, i fori sui pezzi di tubo vengono lavorati con la punzonatura invece che con la foratura e la fresatura, il che presenta i vantaggi di un'elevata efficienza produttiva, di una bella superficie dei pezzi e può soddisfare le esigenze speciali di alcuni prodotti. Allo stesso tempo, la punzonatura dei tubi non richiede attrezzature speciali e può essere eseguita su una pressa generica, con una struttura semplice dello stampo, per cui può essere inclusa nel processo di produzione convenzionale.

La punzonatura dei tubi è diversa dalla punzonatura delle lamiere. Poiché la lamiera è un pezzo grezzo piatto, gli stampi maschio e femmina applicano una forza sulla lamiera durante la punzonatura, causando la separazione del materiale e rendendo così il processo di punzonatura facile da completare. Il tubo, invece, è uno spezzone cilindrico cavo e, durante la punzonatura, lo stampo maschio entra in contatto con la superficie curva della parete del tubo anziché con una superficie piana; di conseguenza, nella progettazione dello stampo è necessario adottare misure tecnologiche e forme strutturali speciali.

Gli stampi per la punzonatura delle pareti dei tubi possono essere suddivisi in tre tipi in base alle loro caratteristiche strutturali: con punzonatura femminile, senza punzonatura femminile e con punzonatura dello stampo in gomma.

1. Con stampo di punzonatura femmina

Quando la parete del tubo ha una punzonatura con matrice femmina, in base alla relazione tra la direzione di movimento della matrice maschio durante l'operazione di stampaggio e la direzione di movimento del cursore della pressa, può essere suddivisa in punzonatura verticale e punzonatura orizzontale.

La punzonatura verticale significa che la direzione di movimento dello stampo maschio è la stessa del cursore della pressa. La punzonatura verticale prevede il montaggio dello stampo maschio sullo stampo superiore, che si muove verso l'alto e verso il basso con il cursore della pressa, mentre lo stampo femmina è montato sulla staffa a sbalzo dello stampo inferiore, consentendo la punzonatura quando lo stampo maschio si muove verso il basso. Poiché lo stampo femmina è montato a sbalzo, questo tipo di stampo viene spesso definito stampo di punzonatura a sbalzo.

Durante la punzonatura orizzontale, la direzione di movimento dello stampo maschio è perpendicolare alla direzione di movimento del cursore della pressa. Entrambi gli stampi maschio e femmina sono montati sullo stampo inferiore, utilizzando un cuneo diagonale montato sullo stampo superiore per spingere il cursore con lo stampo maschio sullo stampo inferiore a muoversi orizzontalmente, raggiungendo lo scopo di punzonare la parete del tubo (è possibile punzonare più fori contemporaneamente).

Poiché questo tipo di stampo utilizza un meccanismo a cuneo diagonale per far muovere orizzontalmente lo stampo maschio, può essere definito uno stampo di punzonatura a cuneo diagonale. Di seguito vengono presentate alcune strutture tipiche degli stampi.

(1) Stampo di punzonatura a sbalzo

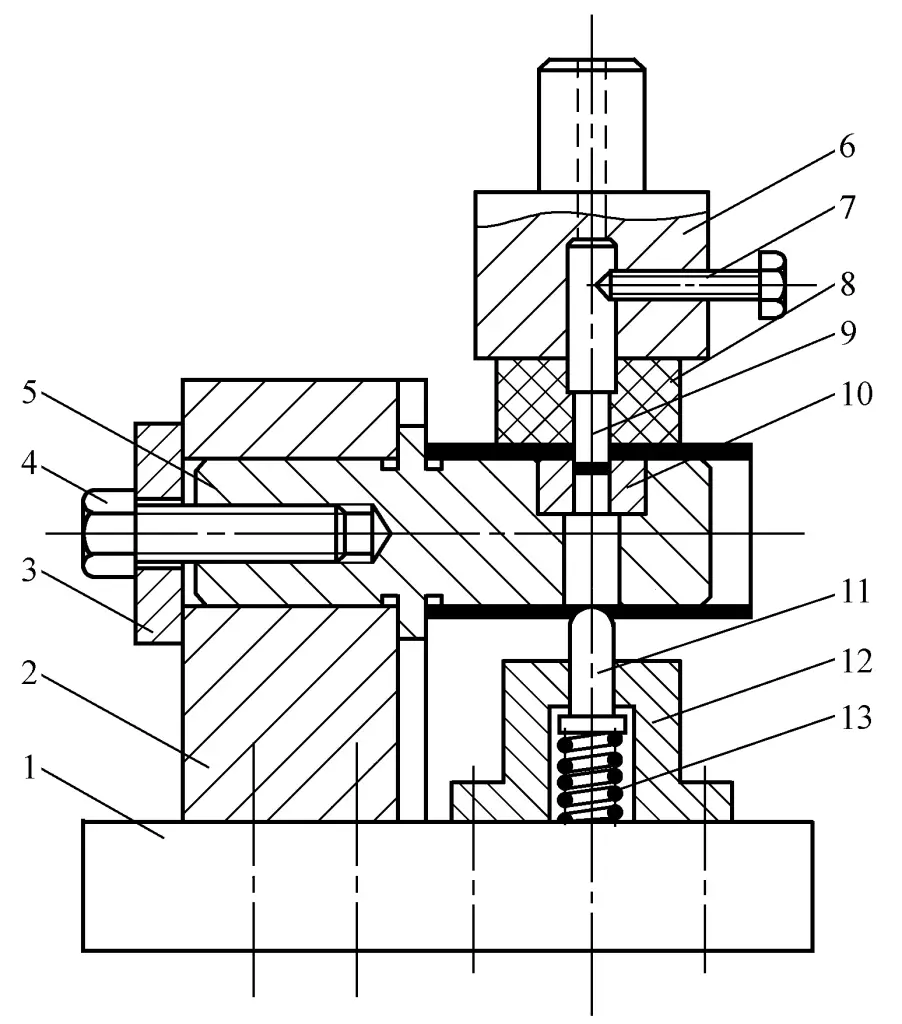

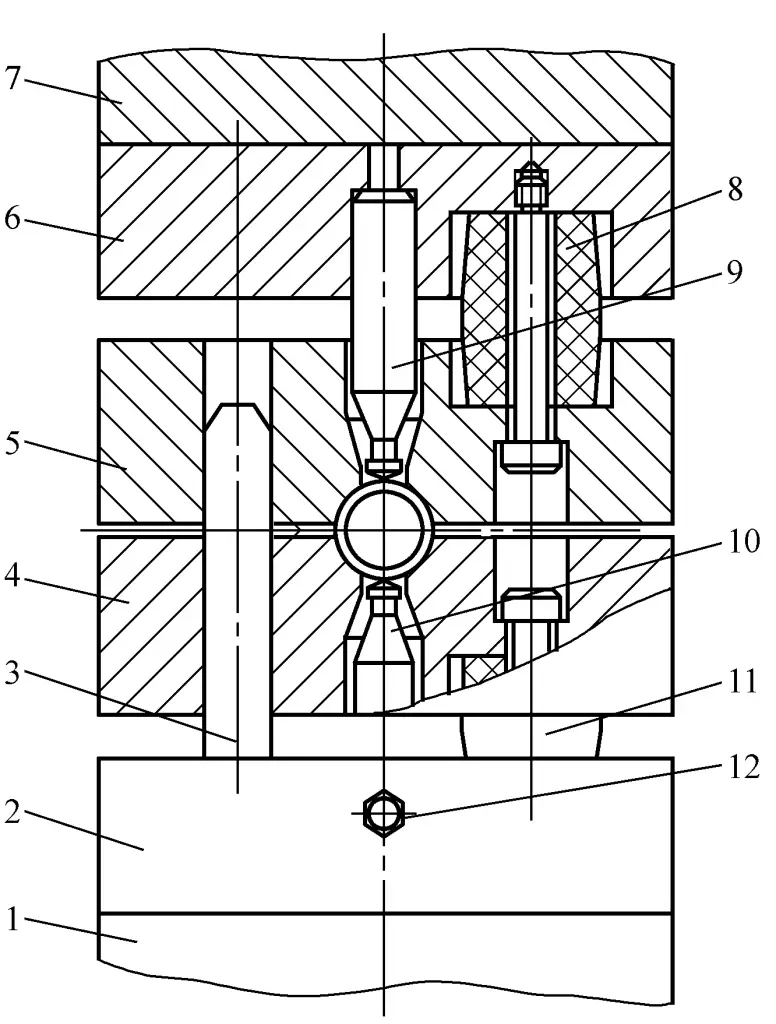

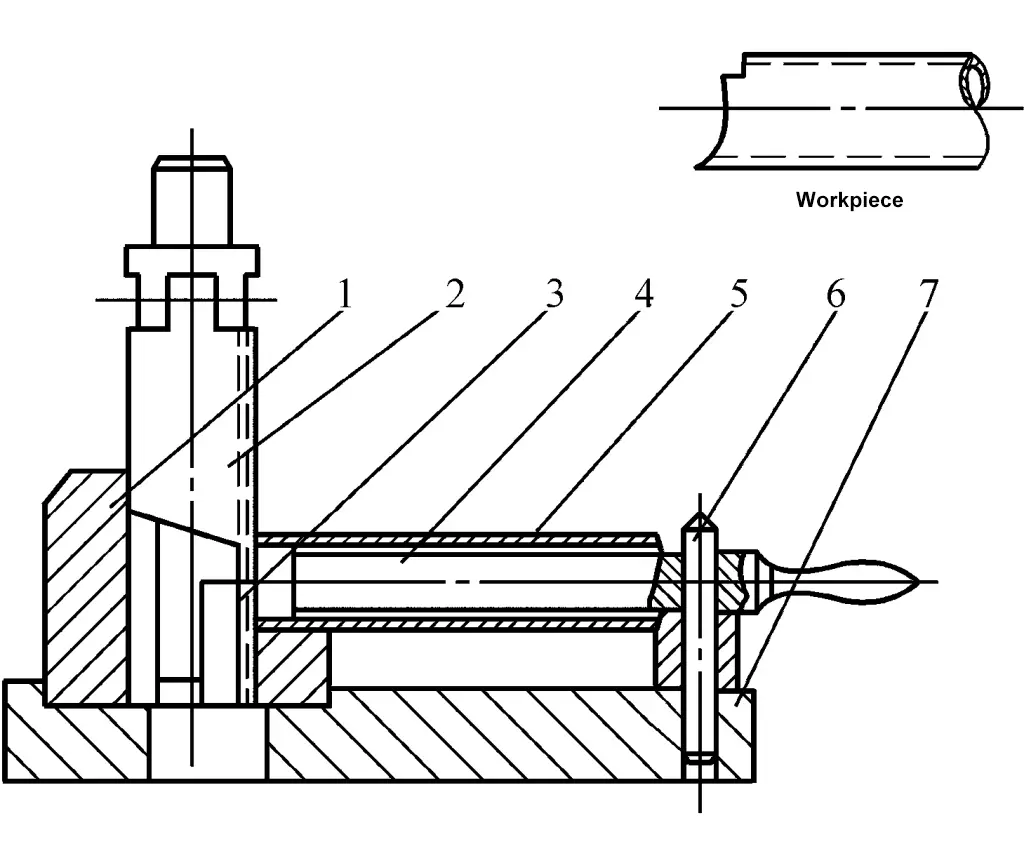

La Figura 2-2-87 mostra la struttura di uno stampo di punzonatura a sbalzo a punzone singolo. La matrice 10 è montata a pressione sul supporto della matrice 5, che è montato nel supporto 2 e fissato con viti. I due fori sulla parete del tubo vengono punzonati in due tempi.

1-Piastra inferiore dello stampo

2-Portaoggetti

3-Piastra di pressione

4,7-Viti

5-Portamine

Maniglia per 6 dadi

8-Gomma

Dado da 9 pugni

10-Stampo concavo

11-Perno di posizionamento

Sedile a 12 molle

13-Primavera

Dopo aver praticato il primo foro, ruotare il tubo grezzo di 180° e praticare il secondo foro dopo aver inserito il perno di posizionamento 11 nel foro praticato. La struttura di questo stampo è semplice e adatta alla produzione in piccoli lotti o in serie. Tuttavia, lo svantaggio è che la staffa a sbalzo si trova in condizioni di scarsa sollecitazione, e quando la forza di punzonatura o il braccio di forza è grande, il momento flettente prodotto è grande, quindi è necessario effettuare una verifica della resistenza.

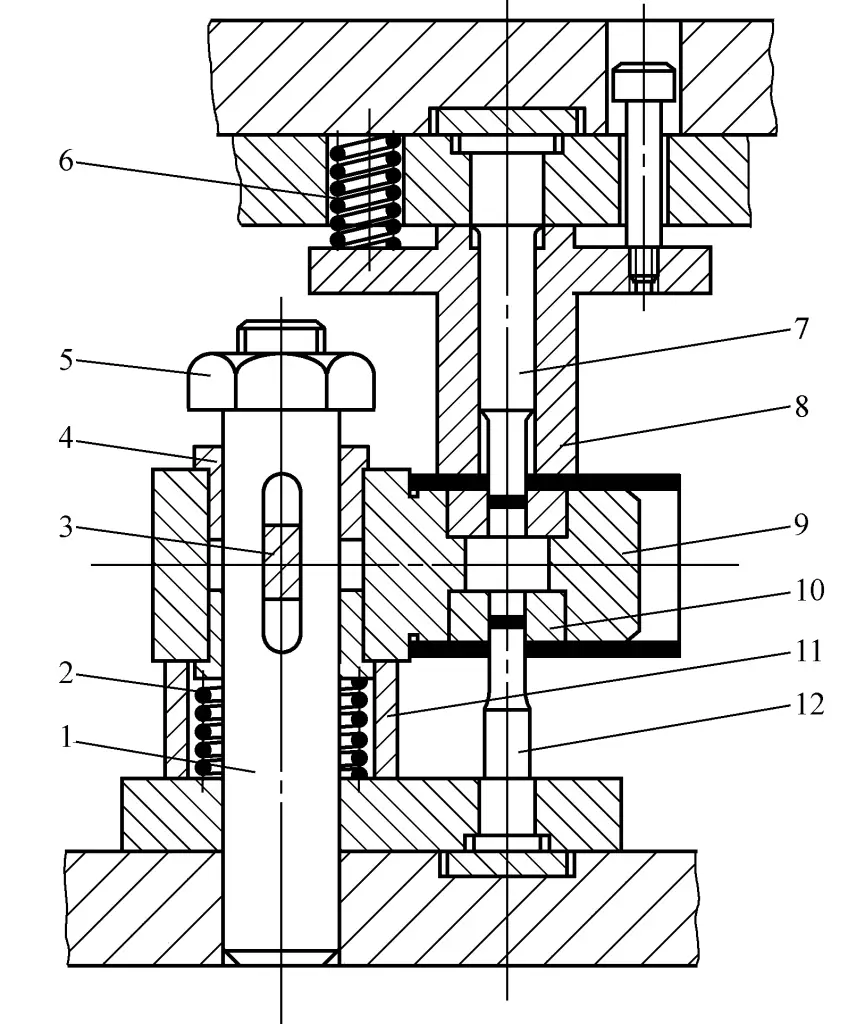

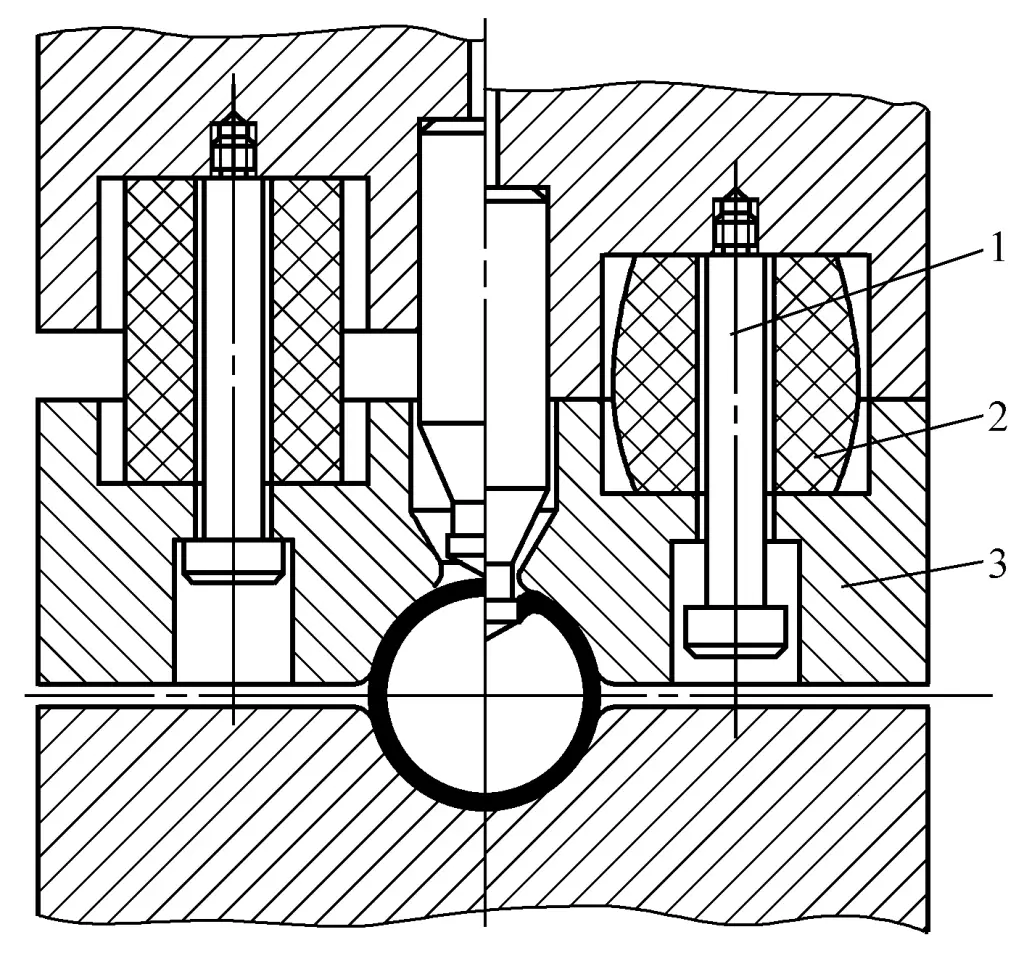

La Figura 2-2-88 mostra il diagramma della struttura di uno stampo a sbalzo con foro di contropunzonatura. I due stampi convessi 7 e 12 sono montati rispettivamente sullo stampo superiore e su quello inferiore, mentre lo stampo concavo 10 è montato a pressione sulla staffa 9 dello stampo concavo. La staffa è guidata dal montante di guida 1 e può muoversi verso l'alto e verso il basso; la chiave di scorrimento 3 è montata sulla staffa e scorre lungo la scanalatura del montante di guida per garantire che la staffa non ruoti rispetto al montante di guida.

1-Posizione guida

2, 6 molle

Chiave a 3 scorrimenti

4-Liner

5 Dadi

8-Piastra di scarico

9-Portamine

10-Stampo concavo

11-Limitatore

Questo stampo può punzonare due fori opposti sulla parete del tubo in una sola corsa della pressa. Poiché lo stampo utilizza un processo di punzonatura simultanea e il supporto è bilanciato nella forza, può evitare il problema della resistenza insufficiente causata da grandi momenti di flessione durante la punzonatura singola a sbalzo.

(2) Stampo di punzonatura a cuneo obliquo

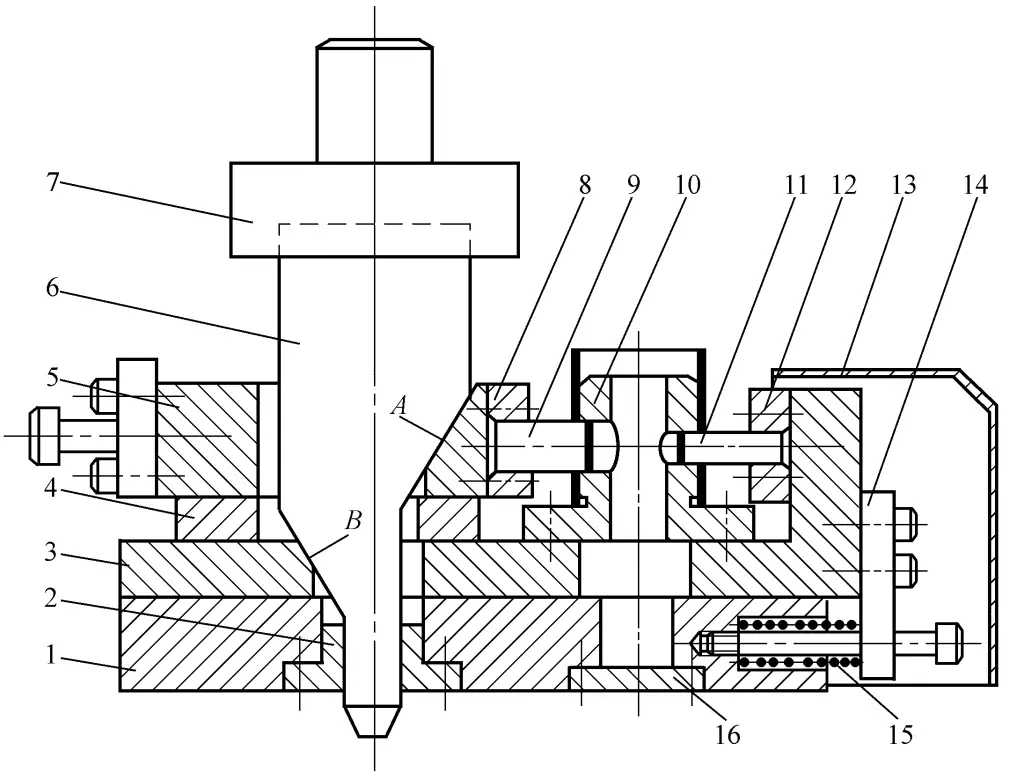

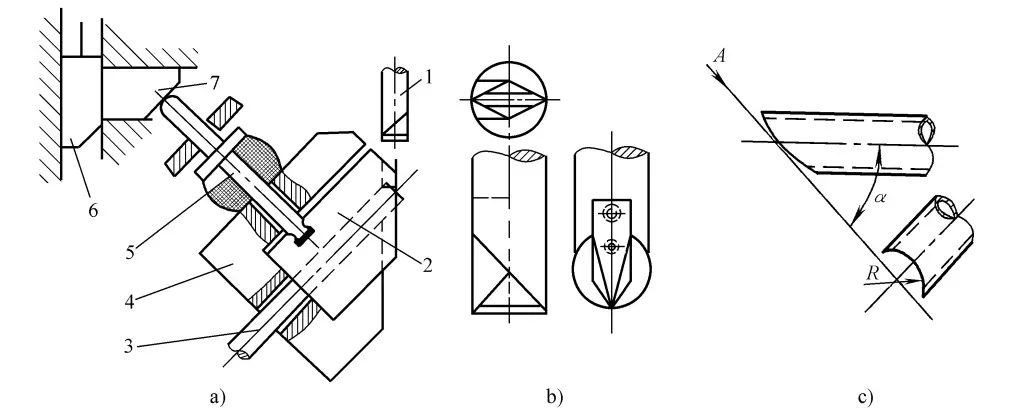

La Figura 2-2-89 mostra la struttura di uno stampo di tranciatura a cuneo obliquo singolo. Il principio di funzionamento è il seguente: quando il cuneo obliquo 6 si muove verso il basso, sposta il cursore superiore 5 verso destra mediante la superficie inclinata A e il cursore inferiore 3 verso sinistra mediante la superficie inclinata B, quindi i punzoni destro e sinistro 9 e 11 entrano simultaneamente nella matrice 10, praticando due fori sulla parete del tubo. Quando il cuneo obliquo si sposta verso l'alto, i cursori superiore e inferiore vengono ripristinati dalla molla 15 (la molla di ripristino del cursore superiore non è mostrata nella figura). Gli scarti di punzonatura vengono quindi scaricati attraverso i fori per gli scarti.

1-Piastra inferiore dello stampo

Manicotto a 2 guide

3-Cursore inferiore

4-Piastra di supporto

5-Cursore superiore

6-Cuneo inclinato

7 - Impugnatura della matrice

8, 12 Piastra di fissaggio del punzone

9-Punzone sinistro

10-Stampo concavo

11-Stampo convesso destro

13-Copertura protettiva

14-Baffle

15-Primavera

16-Piastra di copertura

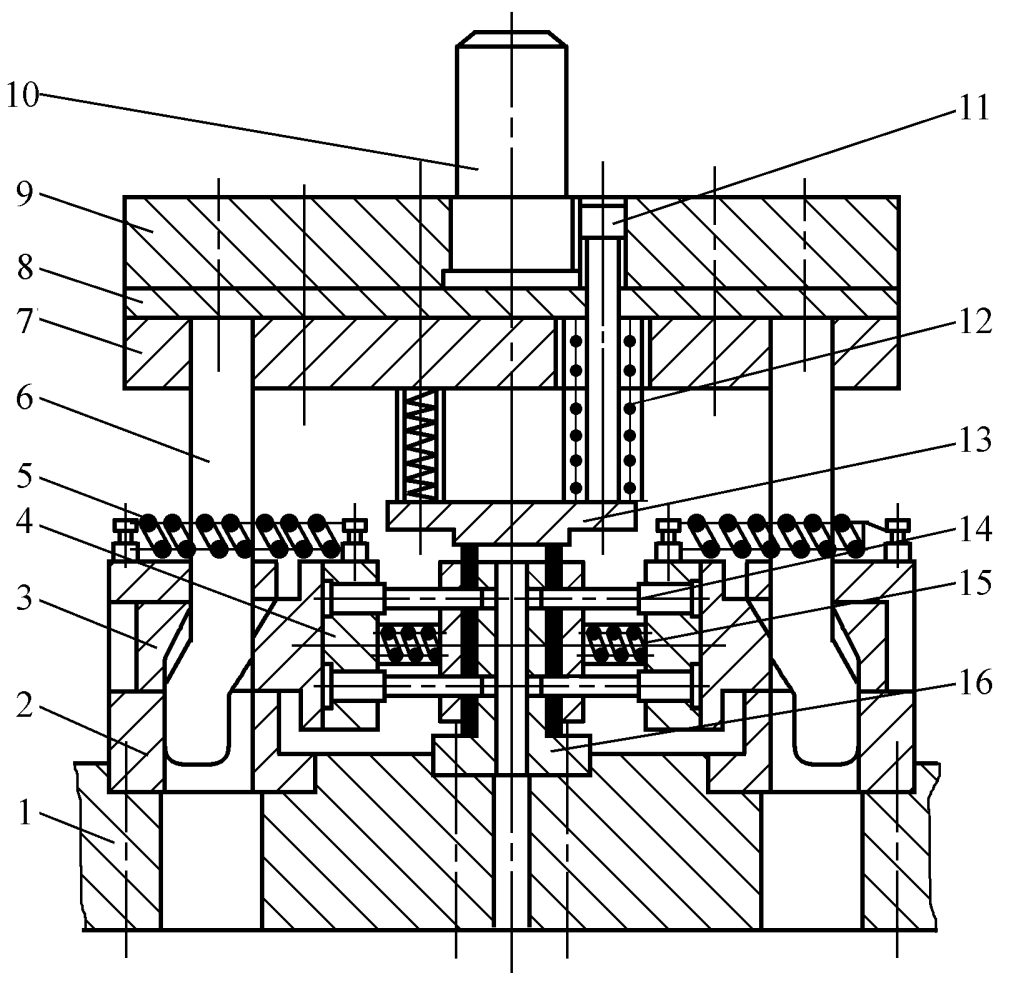

La Figura 2-2-90 mostra la struttura di uno stampo di punzonatura a doppio cuneo obliquo. Lo stampo utilizza due cunei obliqui 6 e la struttura dello stampo è simmetrica a destra e a sinistra. Con una sola corsa della pressa, è possibile eseguire fori contemporaneamente sulle pareti laterali destra e sinistra del tubo. Quando il cuneo obliquo si sposta verso l'alto, i cursori destro e sinistro 3 vengono ripristinati dal cuneo obliquo e dalle molle ausiliarie 5 e 15. Il materiale di scarto della punzonatura cade quindi attraverso lo stampo. I residui di punzonatura cadono quindi attraverso il foro nel piano di lavoro della pressa.

1-Piastra inferiore dello stampo

Piastra a 2 guide

3 cursori

4-Piastra di fissaggio dello stampo convesso

5, 12, 15-Primavera

6-Cuneo inclinato

Piastra fissa 7

Piastra a 8 distanziatori

Modello 9-Upper

Impugnatura a 10 stampi

11-Vite di espulsione

Piastra 13-Press

14-Punch

16-Die

Rispetto allo stampo di punzonatura a sbalzo, lo stampo di punzonatura a cuneo inclinato presenta le seguenti caratteristiche:

1) Le matrici convesse destra e sinistra entrano contemporaneamente nella matrice concava, la matrice concava funziona in modo stabile e la resistenza della matrice concava è maggiormente garantita.

2) Il cuneo inclinato converte il movimento verticale del cursore della pressa nel movimento orizzontale dello stampo convesso, in modo che l'allineamento degli stampi convessi e concavi non sia influenzato dalla precisione di guida del cursore della pressa.

3) Lo svantaggio è che lo stampo ha una dimensione del piano maggiore e la precisione di produzione del cuneo inclinato e del cursore, nonché la precisione di assemblaggio degli stampi convessi e concavi (per garantire l'allineamento) devono essere elevate.

2. Stampo di punzonatura senza stampo concavo

Punzonatura della parete del tubo senza matrice concava, ovvero punzonatura della parete del tubo con la sola matrice convessa senza supporto della matrice concava all'interno del tubo. Ovviamente, quando si esegue la punzonatura in uno stato cavo, se la pressione applicata dalla matrice convessa sulla parete del tubo supera la capacità di sopportazione della parete stessa, il tubo si appiattisce, rendendo impossibile il processo di punzonatura. Per eseguire la punzonatura sul tubo senza una matrice concava, la condizione principale è quella di massimizzare la capacità di sopportare la pressione (rigidità) del tubo.

Pertanto, è necessario adottare misure speciali sia nel processo che nella struttura dello stampo per soddisfare questo requisito e garantire che il processo di punzonatura possa procedere.

(1) Caratteristiche del processo

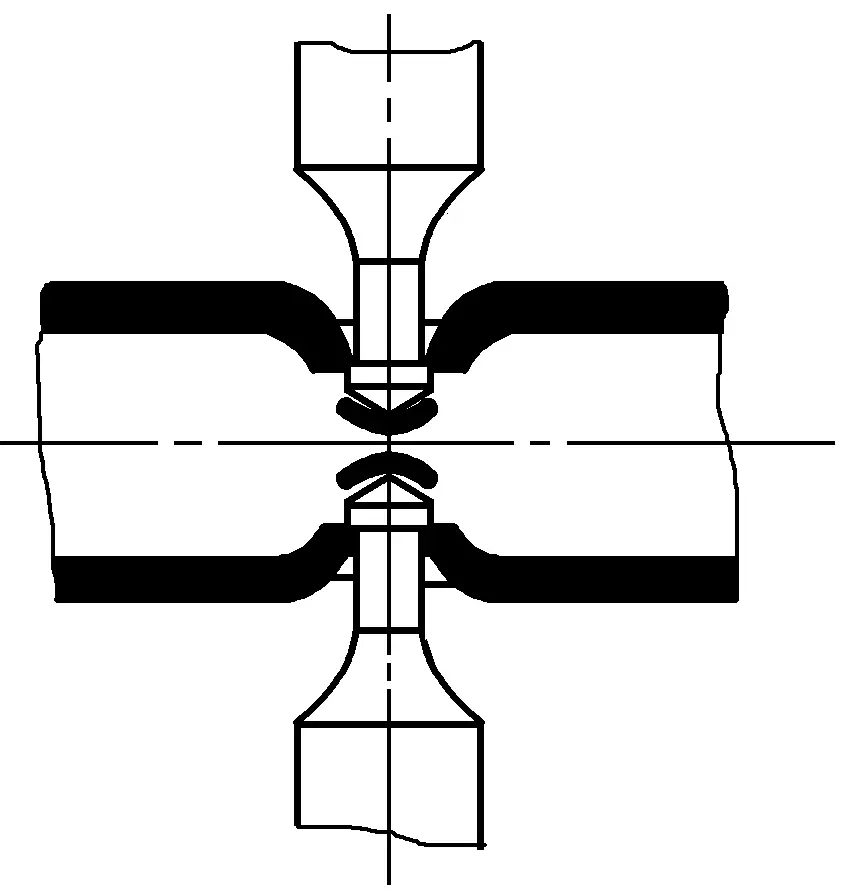

La Figura 2-2-91 mostra uno schema semplificato della trafila di punzonatura a doppio foro per tubi, disposta simmetricamente sopra e sotto, che rappresenta una delle strutture tipiche per la punzonatura di tubi senza trafila concava. Quando lo stampo entra in funzione, prima che le matrici convesse superiore e inferiore 9 e 10 tocchino la parete del tubo, le piastre di pressatura mobili superiore e inferiore 5 e 4 premono prima il tubo e poi le matrici convesse superiore e inferiore punzonano in sequenza la parete del tubo.

1-Supporto inferiore della matrice

2-Piastra di fissaggio del punzone inferiore

Postazione a 3 guide

4-Piastra mobile inferiore

5-Piastra di pressione mobile superiore

6-Lastra di fissaggio del punzone superiore

7-Portafustelle superiore

8,11-Gomma poliuretanica

9-Punzone superiore

10-Punzone inferiore

Filo 12-Top

Al termine del lavoro, il cursore della pressa torna indietro e la piastra mobile di pressatura scarica il tubo. montaggiocompletando un processo di punzonatura.

Il processo di punzonatura è illustrato nella Figura 2-2-92. Poiché il materiale del tubo è sempre sottoposto a compressione prima e durante la punzonatura, ciò aumenta notevolmente la rigidità del materiale del tubo, impedendo una deformazione instabile (appiattimento dovuto a una rigidità insufficiente) durante il processo di punzonatura.

Pertanto, durante il processo di punzonatura del tubo, l'area del foro della parete del tubo viene gradualmente spinta nella parte interna della parete del tubo dal punzone, causando la flessione elastica del materiale fino alla deformazione plastica e infine la separazione della frattura.

Si può notare che, rispetto alla punzonatura con matrice, la punzonatura dei tubi senza matrice presenta le seguenti caratteristiche:

1) Quando si esegue la punzonatura di tubi senza matrice, la condizione principale è che tutto il materiale del tubo al di fuori dell'area di punzonatura deve essere compresso prima dell'inizio della punzonatura, fino al completamento dell'intero processo di punzonatura. In caso contrario, il materiale del tubo si deformerà sotto la pressione del punzone, rendendo impossibile il processo di punzonatura. Pertanto, è necessario installare un dispositivo di pressatura sullo stampo per fornire una forza di compressione sufficiente.

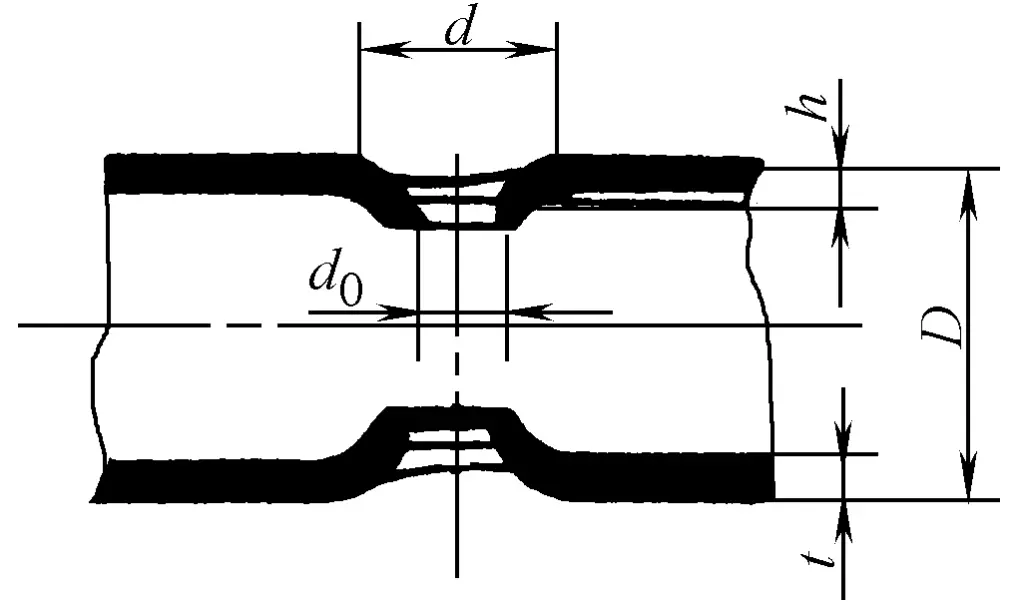

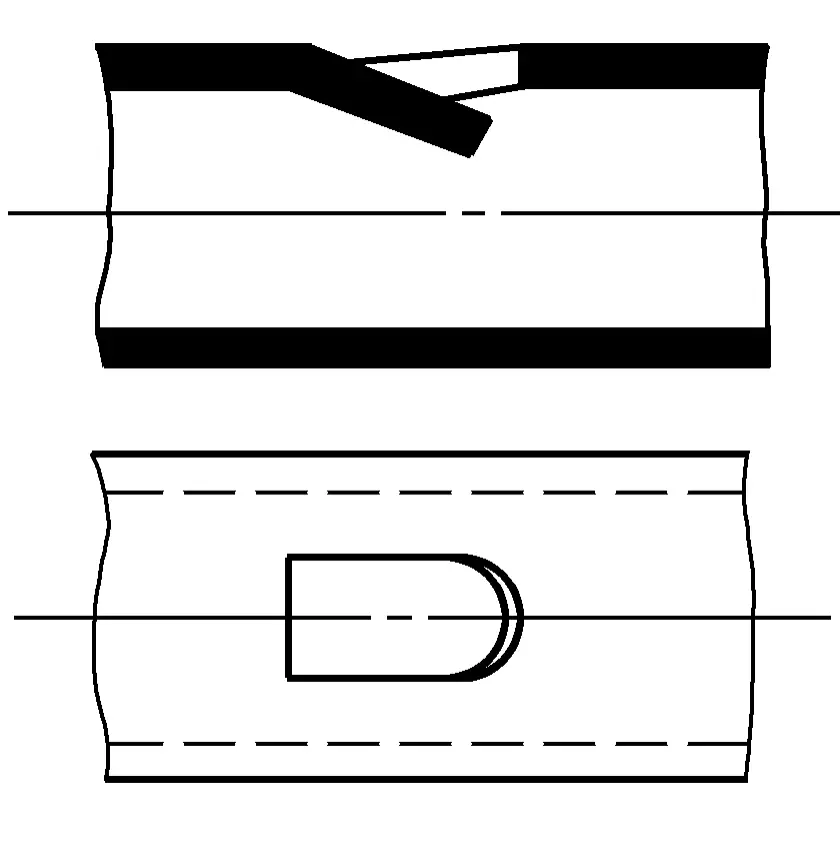

2) Durante la punzonatura del tubo senza matrice, poiché non c'è il supporto della matrice, il processo di deformazione elastica del materiale è più lungo e la deformazione di flessione è maggiore, formando così un'"ammaccatura" intorno al foro punzonato (vedere Figura 2-2-93). La dimensione dell'ammaccatura dipende dalle dimensioni del materiale del tubo, dal tipo di materiale del tubo, dalle dimensioni della punzonatura, dalla struttura dello stampo, dalla forza di compressione, ecc. Pertanto, la punzonatura dei tubi senza matrice è adatta solo per i pezzi di tubo che consentono una "ammaccatura" intorno all'area punzonata.

La tabella 2-2-42 elenca le dimensioni delle "ammaccature" che si formano nei tubi di acciaio con diametro esterno di ϕ30 mm con la stessa forza di compressione, ma con materiali, spessori di parete e diametri di punzonatura diversi. Come mostra la tabella, quanto più duro è il materiale, quanto più spessa è la parete del tubo e quanto più piccolo è il diametro di punzonatura, tanto più piccola è la dimensione dell'ammaccatura; viceversa, tanto più grande è la dimensione dell'ammaccatura.

Tabella 2-2-42 Dimensione della "fossa" formata durante la punzonatura dei tubi (unità: mm)

| Diametro esterno del tubo in acciaio × spessore della parete Dxt | Materiale | Diametro di punzonatura do | Diametro della "fossa" d | Profondità "fossa" h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Durante il processo di punzonatura del materiale del tubo, poiché il materiale è sempre stretto contro il punzone, il riscaldamento e l'usura del punzone sono più gravi rispetto alla punzonatura normale; pertanto, quando si progetta lo stampo, è necessario determinare ragionevolmente la struttura, il materiale e i requisiti di trattamento termico del punzone.

(2) Caratteristiche strutturali dello stampo

Rispetto agli stampi di punzonatura generici, il materiale per tubi senza stampo di punzonatura presenta alcuni requisiti speciali solo nella struttura del punzone e nel dispositivo di pressatura e scarico.

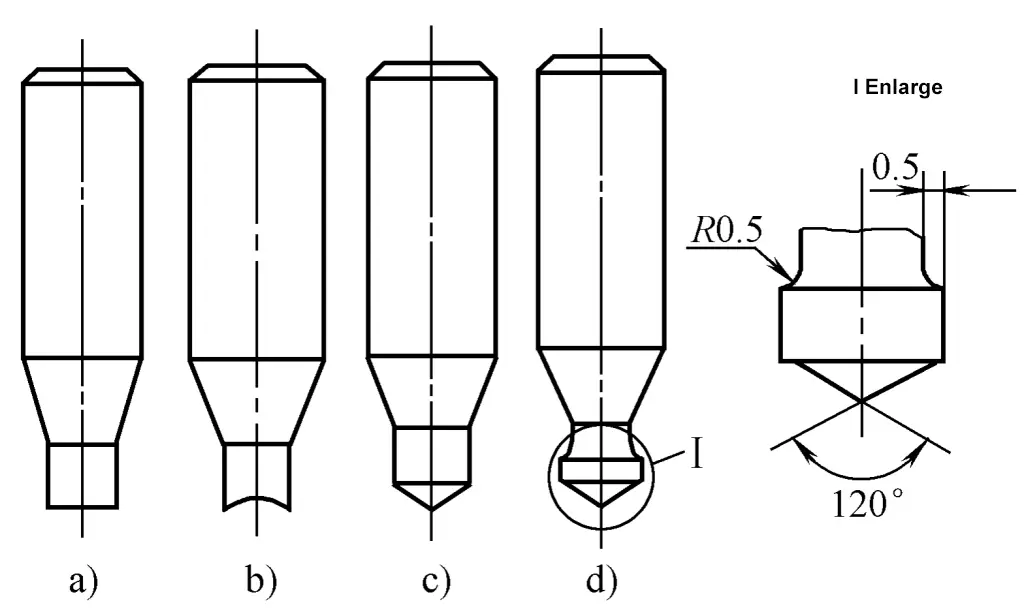

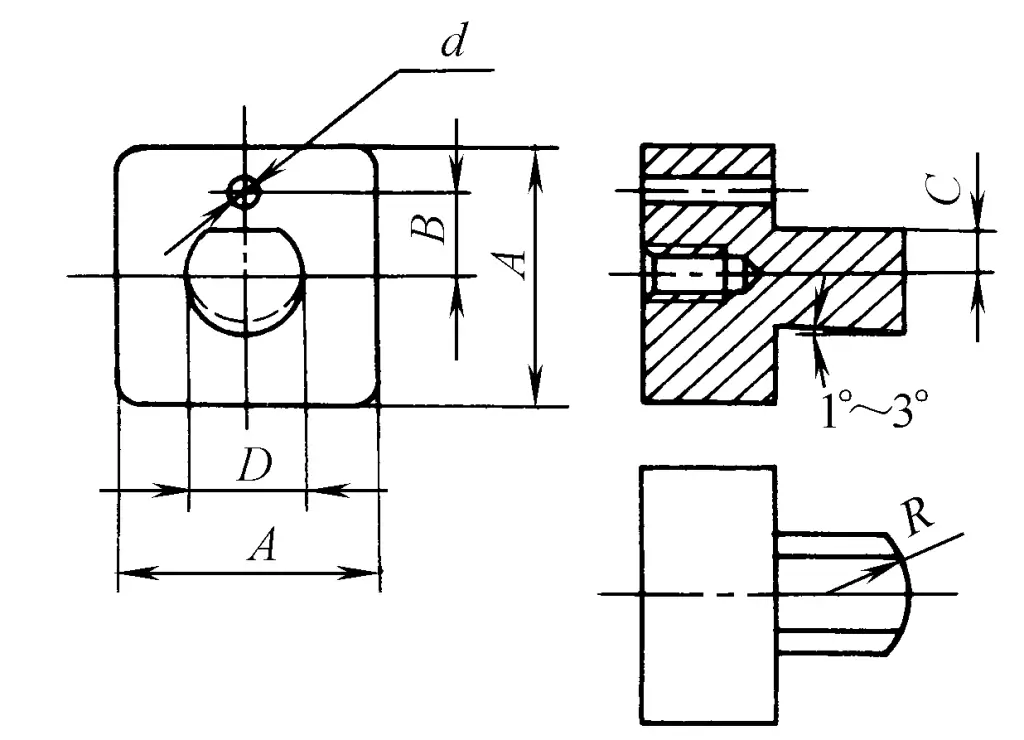

1) Forma della struttura del punzone.

Poiché il punzone si riscalda e si usura maggiormente durante la punzonatura dei tubi e lo scarico dei pezzi è difficile, la progettazione del punzone deve ridurre al minimo l'area di contatto con il materiale del tubo. Quando si punzona su un tubo tondo, poiché la superficie a contatto con il punzone non è piana, ma è la superficie ad arco della parete del tubo, è anche necessario assicurarsi che il punzone non subisca sollecitazioni eccentriche durante la progettazione, altrimenti è molto probabile che si rompa.

La Figura 2-2-94 mostra diverse strutture di punzoni per la punzonatura di tubi tondi. La pratica di produzione mostra che la struttura della punzonatrice mostrata nella Figura 2-2-94d è la migliore. Questa matrice non solo ha un buon allineamento, ma ha anche una minore area di contatto con la parete del tubo durante il funzionamento, quindi ha un buon effetto di utilizzo. Tuttavia, la punta centrale di questo punzone non è il bordo di taglio, il che aumenta relativamente la corsa di lavoro del punzone, in particolare richiede una corsa più lunga per tagliare il materiale quando si punzonano materiali più morbidi.

Le matrici a punzone mostrate nella Figura 2-2-94a e 2-2-94b sono comode da produrre e rettificare, ma a causa del loro scarso allineamento, hanno un'elevata resistenza al taglio e sono soggette a rottura quando il materiale è duro o la parete del tubo è spessa.

Pertanto, le matrici di punzonatura del tipo 2-2-94a e 2-2-94b sono adatte per la punzonatura di tubi in acciaio con materiali più morbidi o con pareti di spessore inferiore a 2 mm, mentre i tipi 2-2-94c e 2-2-94d sono adatti per la punzonatura di tubi in acciaio con materiali più duri o con pareti più spesse. Le matrici di punzonatura sono realizzate in acciaio per utensili resistente all'usura, come il C12, con una durezza richiesta dal trattamento termico di 56~60HRC.

2) Dispositivo di serraggio e scarico.

Per soddisfare il requisito di mantenere il materiale del tubo in uno stato di bloccaggio prima e durante la punzonatura, è necessario installare un dispositivo di bloccaggio sullo stampo. La Figura 2-2-95 mostra il dispositivo di bloccaggio per la punzonatura di tubi tondi, che consiste in una piastra di pressatura 3, una gomma poliuretanica 2 e una vite di scarico 1.

1-Vite di scarico

2-Gomma poliuretanica

Piastra a 3 pressioni

Il dispositivo di bloccaggio ha una doppia funzione: non solo blocca il tubo durante la punzonatura, ma agisce anche come funzione di scarico quando il cursore della pressa ritorna dopo la corsa. La pratica di produzione ha dimostrato che l'utilizzo di gomma poliuretanica al posto della gomma generica o delle molle come elemento elastico ha buoni effetti.

3) Ambito di applicazione.

Parete del tubo senza punzonatura concava, poiché si forma una "fossa" intorno al foro punzonato; questo processo è adatto solo per i tubi in cui è ammessa una "fossa" intorno all'area punzonata. Per la maggior parte dei tubi, la "fossa" che si forma durante la punzonatura offre risultati migliori e una superficie più liscia ed esteticamente più gradevole rispetto ai fori realizzati con la foratura, l'alesaggio o la fresatura.

Come mostrato nella Figura 2-2-96, il tubo utilizza la "fossa" formata durante la punzonatura per soddisfare i requisiti di assemblaggio del pozzetto. È evidente che per decidere se utilizzare il processo di punzonatura senza filiera concava occorre prima capire se il tubo consente una "fossa".

La punzonatura della parete del tubo senza concavo, oltre ad essere utilizzata per la punzonatura di fori rotondi, ovali o di forma speciale, può essere utilizzata anche per la punzonatura di intagli (vedi Figura 2-2-97). Rispetto alla lavorazione dei fori, questo processo ha costi di produzione inferiori, maggiore efficienza produttiva e migliori effetti d'uso; è particolarmente adatto per la punzonatura di tubi in macchine agricole, elettrodomestici e prodotti dell'industria leggera, con notevoli vantaggi economici.

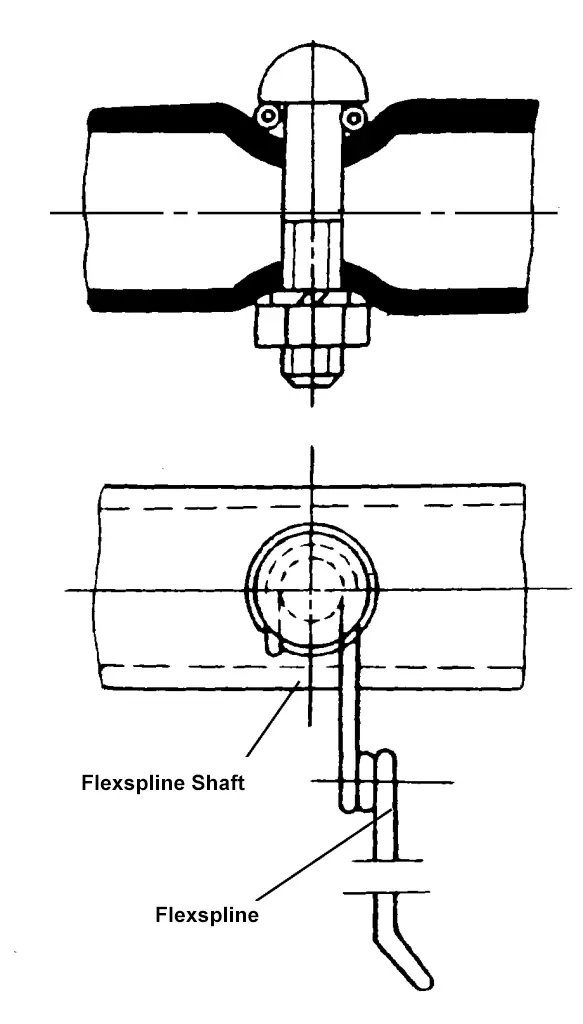

Stampo per punzonatura in gomma

Sfruttando la deformabilità e la polimerizzazione non scorrevole della gomma, posizionandola all'interno del tubo grezzo come una matrice elastica convessa e realizzando così il processo di punzonatura per qualsiasi forma di foro sulla parete del tubo, si chiama punzonatura con matrice in gomma.

Le gomme utilizzate per la punzonatura comprendono la gomma naturale (gomma nera) e la gomma poliuretanica (gomma sintetica). Poiché la prima può sopportare una pressione unitaria inferiore (generalmente inferiore a 40MPa), è adatta solo per la produzione su piccola scala di materiali morbidi e per la punzonatura di tubi a parete sottile.

La gomma poliuretanica è un elastomero che si colloca tra la gomma naturale e la plastica e possiede una serie di proprietà fisiche e meccaniche uniche. Oltre a possedere un'elevata resistenza e a consentire grandi pressioni unitarie (generalmente fino a 500MPa e fino a 1000MPa quando i volumi di produzione sono ridotti), ha anche un'ampia gamma di durezze ed è resistente all'usura, all'olio, all'invecchiamento e alla lacerazione, per cui ha una lunga durata e può essere utilizzata per la produzione di massa.

(1) Caratteristiche del processo

Utilizzando la gomma poliuretanica come matrice elastica e l'acciaio per utensili come matrice rigida, le caratteristiche del processo di perforazione della parete del tubo sono le seguenti.

1) Poiché lo stampo di punzonatura in gomma è una struttura a semi-stampo, in cui lo stampo maschio è in gomma e deve essere prodotto solo lo stampo femmina in acciaio, questo semplifica la produzione dello stampo e risolve il problema del difficile accoppiamento dovuto al piccolo spazio tra gli stampi maschio e femmina in acciaio.

2) Poiché la gomma poliuretanica è in grado di generare pressioni unitarie elevate, il diametro dei fori o la larghezza delle fessure praticate sulla parete del tubo possono raggiungere 1 o 2 volte lo spessore del materiale, o anche meno. La pratica ha dimostrato che quando la pressione unitaria è di 500~700MPa, è possibile praticare fessure con una larghezza di 0,5~0,7mm nella parete di un tubo in lega di alluminio con uno spessore di 1mm.

Secondo i dati dell'ex Unione Sovietica, quando si utilizza la gomma poliuretanica per la punzonatura, il diametro tipico del tubo grezzo varia da 20 a 100 mm e il diametro dei fori praticati può essere di 4-40 mm; quando lo spessore della parete del tubo è di 0,6-1,5 mm, il diametro dei fori praticati può raggiungere anche i 2-3 mm. I materiali adatti alla punzonatura includono acciaio al carbonio ordinario, acciaio inossidabile, acciaio non ferroso e acciaio inossidabile. metalli e le loro leghe, ecc., ad eccezione dei materiali fragili, tutti possono essere lavorati con stampi in gomma.

3) Analogamente all'utilizzo di stampi in gomma poliuretanica per la punzonatura di parti piane, la qualità della sezione punzonata del tubo è molto buona, senza bave. Tuttavia, all'interno del tubo, grazie all'azione della gomma poliuretanica, si forma un raggio molto piccolo, che rappresenta un vantaggio significativo rispetto alle bave che si formano con la foratura o la fresatura a macchina, eliminando la difficoltà di sbavatura interna.

4) Durante il processo di punzonatura, la gomma poliuretanica corregge prima il diametro del tubo e poi punzona in base al bordo della matrice rigida femmina, ottenendo così un'elevata precisione dimensionale dei fori punzonati. L'accuratezza dimensionale dei fori punzonati raggiunge generalmente IT9~IT11, mentre per i fori più grandi con materiali più sottili può raggiungere IT6~IT7.

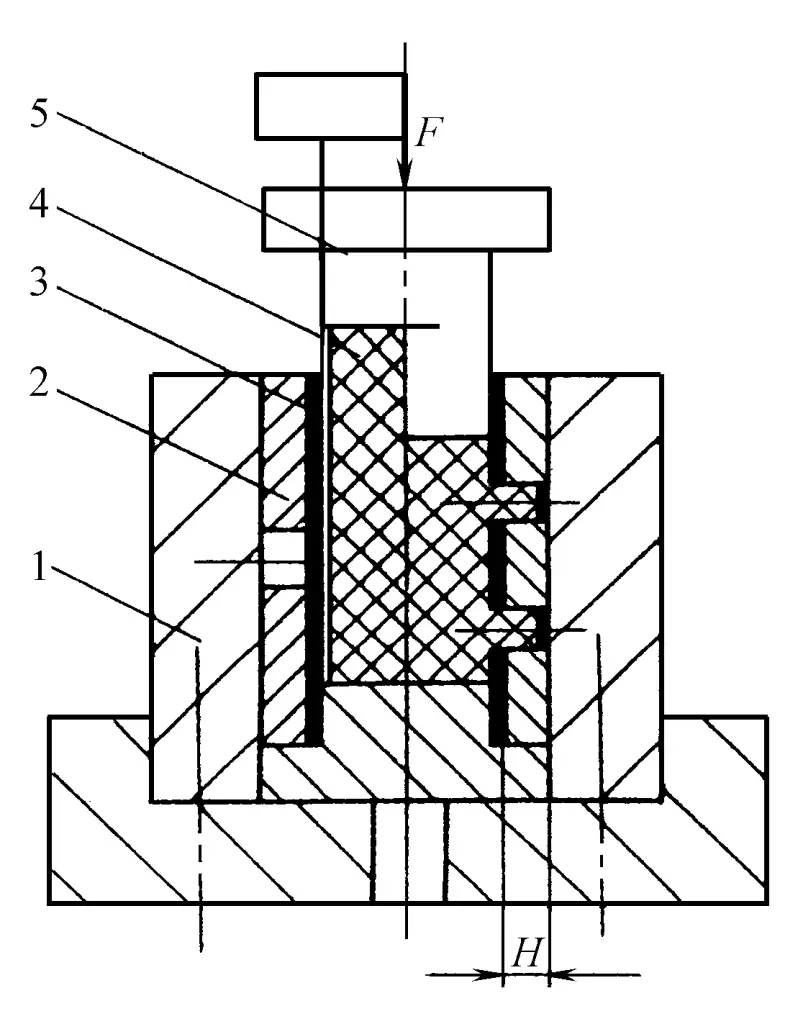

(2) Punti chiave della progettazione dello stampo

La struttura dello stampo per la punzonatura della gomma è illustrata nella figura 2-2-98, ed è costituita principalmente dalla manica integrale dello stampo femmina 1, dallo stampo femmina 2, dall'asta in gomma poliuretanica 4 e dalla testa della pressa 5. Durante il funzionamento, il tubo grezzo 3 viene prima inserito nella matrice femmina, quindi l'asta di gomma poliuretanica e la testa della pressa (incollate insieme con un adesivo poliuretanico) vengono inserite nel tubo grezzo.

1 manicotto per dadi

2-Die (struttura segmentata)

3 tubi vuoti

Asta in gomma a 4 poliuretani

Testa a 5 pressioni

Mentre la slitta della pressa si muove verso il basso, la testa della pressa preme verso il basso, facendo sì che l'asta di gomma subisca una deformazione assiale di compressione e riempia la cavità interna del tubo grezzo, correggendo inizialmente il diametro del tubo. Mentre la testa della pressa continua a premere verso il basso, la pressione all'interno dell'unità di gomma sigillata nel tubo grezzo aumenta bruscamente fino a quando il materiale vicino al bordo della matrice produce microfratture e infine si separa, completando l'intero processo di punzonatura.

Il valore dello spessore della parete H dello stampo di punzonatura (vedere Figura 2-2-98) deve essere determinato in modo ragionevole, in quanto non solo influisce sulla possibilità di completare senza problemi il processo di punzonatura, ma influisce anche sulla qualità della sezione punzonata, sull'entità della forza di punzonatura e sulla durata di vita dello stelo di gomma. Sulla base dell'esperienza di produzione, il valore dello spessore della parete H può essere determinato con la seguente formula

H = 2,5(1 + A 10 )√t

Dove

- A 10 - Tasso di allungamento relativo del materiale grezzo della provetta (%);

- Spessore della parete grezza (mm).

Lo stampo è generalmente realizzato in acciaio per utensili ordinario come T8A, T10A e, dopo la tempra e il rinvenimento, la durezza è di 56~60HRC. Se la parete dello stampo è sottile o la forma della punzonatura è complessa, è meglio utilizzare acciai per utensili legati con piccole deformazioni dopo la tempra, come Cr12, Cr12MoV, ecc.

La scelta della durezza della gomma poliuretanica deve essere ragionevole. Per realizzare il lavoro di punzonatura, è necessario che la gomma poliuretanica possa facilmente produrre una deformazione laterale dopo la compressione assiale, per raggiungere la pressione unitaria richiesta per la punzonatura. In base all'esperienza di produzione, è generalmente appropriato selezionare una durezza Shore di 70~80A.

Il diametro dell'asta di gomma poliuretanica deve essere il più grande possibile per facilitarne la rimozione dal tubo grezzo dopo aver completato il lavoro di punzonatura, in modo da ridurre la deformazione della gomma poliuretanica, contribuire a migliorarne la durata e ridurre il tonnellaggio della pressa, generalmente 4%~6% più piccolo del diametro interno del tubo grezzo.

II. Punzonatura dell'estremità del tubo

Dopo essere stato tagliato, il materiale del tubo diventa il tubo grezzo necessario per la produzione di raccordi per tubi. A seconda dei requisiti dei raccordi per tubi, a volte è necessario lavorare diverse forme all'estremità. In passato, per la lavorazione di questi tipi di forme terminali si utilizzava soprattutto la fresatura, che danneggiava facilmente gli utensili, era inefficiente e poco sicura. Attualmente è ampiamente diffusa la lavorazione di punzonatura, che non solo migliora l'efficienza produttiva, ma garantisce anche qualità e sicurezza stabili.

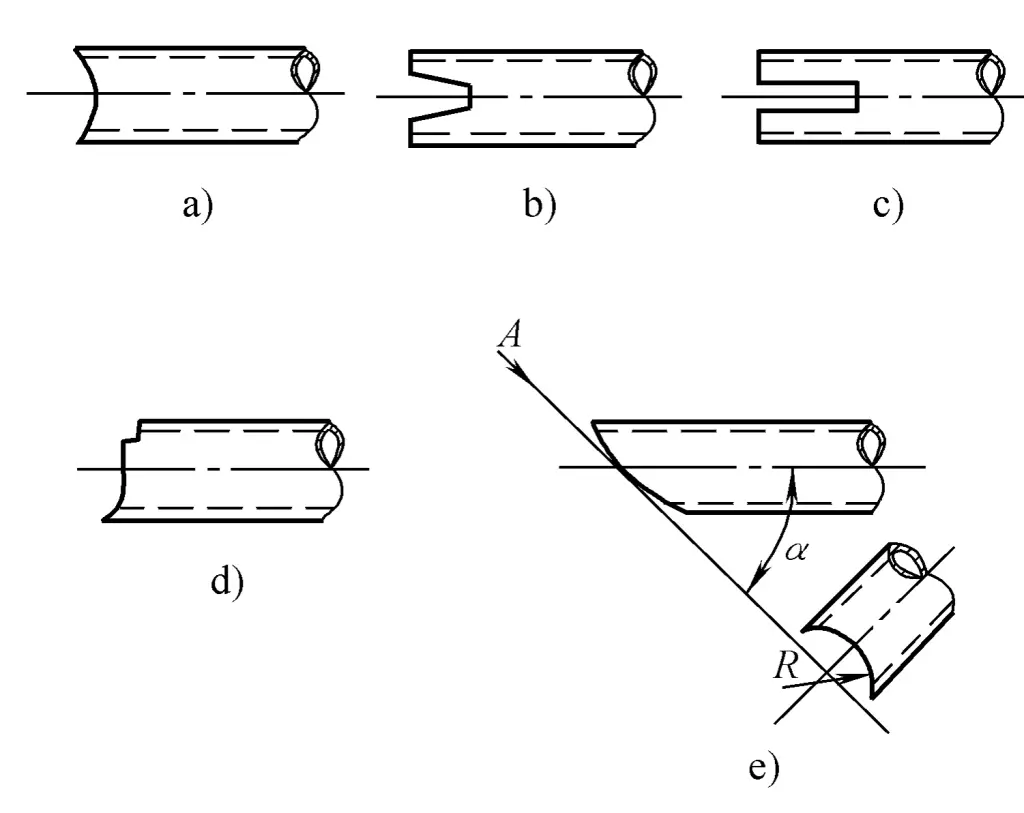

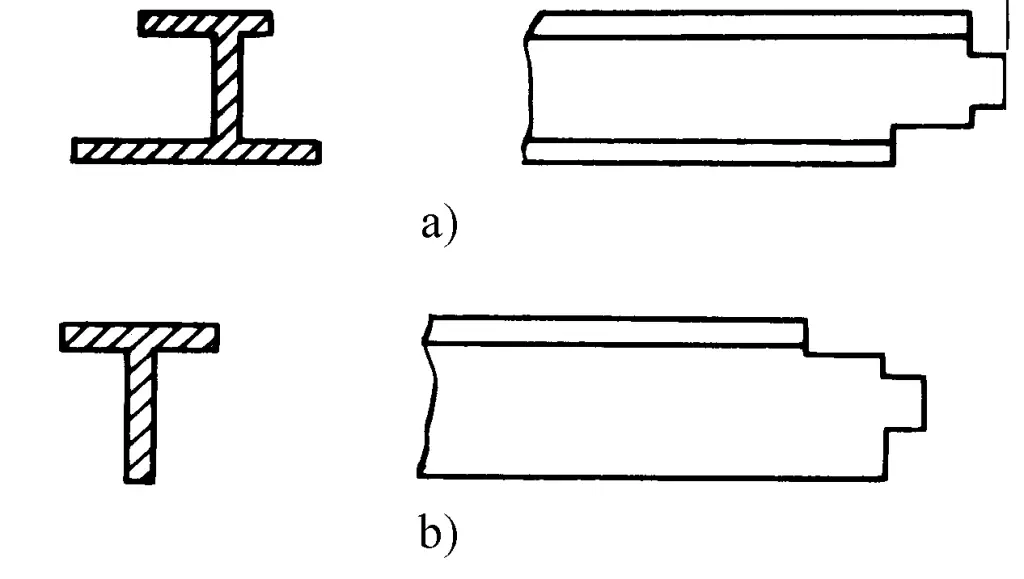

Le forme più comuni delle estremità dei tubi sono mostrate nella Figura 2-2-99, con diametri dei tubi che vanno generalmente da ϕ10 a ϕ70 mm e spessori delle pareti da 0,5 a 5 mm. A causa delle diverse forme finali, la struttura dello stampo deve essere progettata in modo flessibile dopo un'analisi specifica. Di seguito sono riportate alcune strutture tipiche di stampi adottati in produzione, a cui si può fare riferimento in fase di progettazione.

a) Arco terminale

b), c) Scanalatura finale

d) Porta di forma irregolare

e) Arco inclinato di babordo

1. Punzonatura ad arco di porto

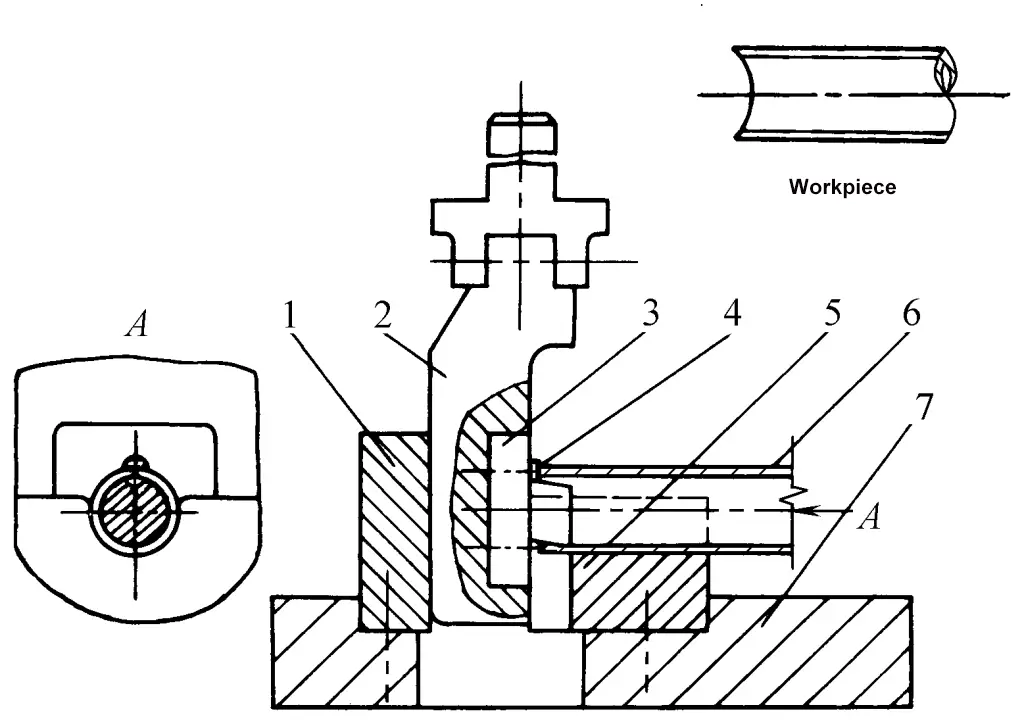

La struttura dello stampo per la punzonatura dell'arco all'estremità del tubo è illustrata nella Figura 2-2-100. Il punzone 3 è montato nella piastra fissa 2, che è guidata dalla piastra di supporto 1 e da una faccia finale della matrice 5, per garantire lo spazio di punzonatura su un solo lato tra il punzone e la matrice. La piastra di supporto e la matrice sono montate insieme sulla base inferiore della matrice 7. Prima di iniziare la punzonatura, il punzone deve essere regolato in una posizione leggermente più distante di uno spessore della parete del tubo dalla superficie dell'arco della matrice, per facilitare l'alimentazione del materiale del tubo.

1-Piastra di supporto

2-Piastra fissa

A 3 pugni

Vite di posizionamento 4

5-Die

6-Billet

7-Portafiliera inferiore

Durante il funzionamento dello stampo, la porta viene punzonata due volte. Durante la prima punzonatura, la billetta 6 viene appoggiata sul punzone per posizionarla con la vite di posizionamento 4, tagliando la metà inferiore dell'arco. Durante la seconda punzonatura, la billetta viene ribaltata di 180°, posizionandosi sulla superficie dell'arco dell'estremità del tubo punzonato, completando così l'intero processo di punzonatura.

Va notato che la punzonatura a due tempi dell'arco terminale del tubo viene eseguita in due fasi separate, cioè il primo punzone (primo processo) taglia la metà inferiore dell'arco di tutte le billette, quindi regola la vite di posizionamento per adattarla al posizionamento del secondo punzone (secondo processo), e non si tratta di due punzonature consecutive su un'unica billetta. Utilizzando questa struttura di stampo per la punzonatura, la corsa della pressa deve essere piccola e non troppo grande.

La forma del punzone è mostrata nella Figura 2-2-101 e la sua relazione dimensionale è la seguente

- A = D + (10 ~15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~5)mm

Dove

- D-Diametro interno del tubo meno 0,5~1 mm;

- d-Diametro (mm);

- t-Spessore della parete del tubo (mm);

- R-Raggio dell'arco terminale del tubo (mm) (vedere Figura 2-2-101).

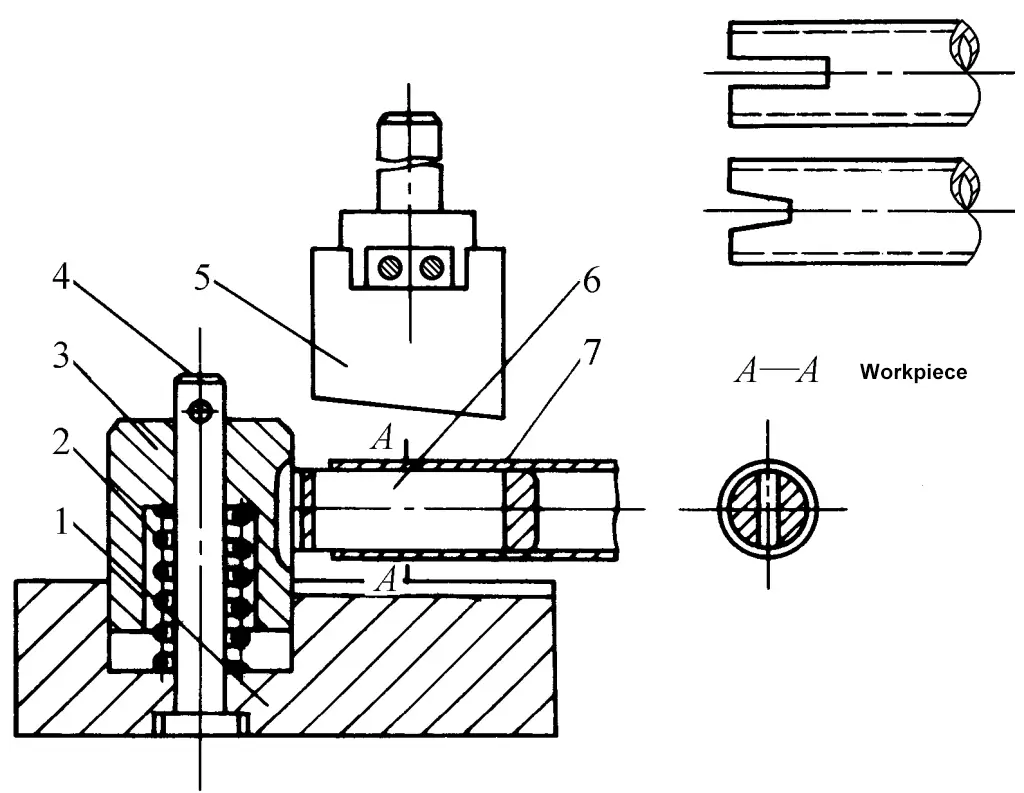

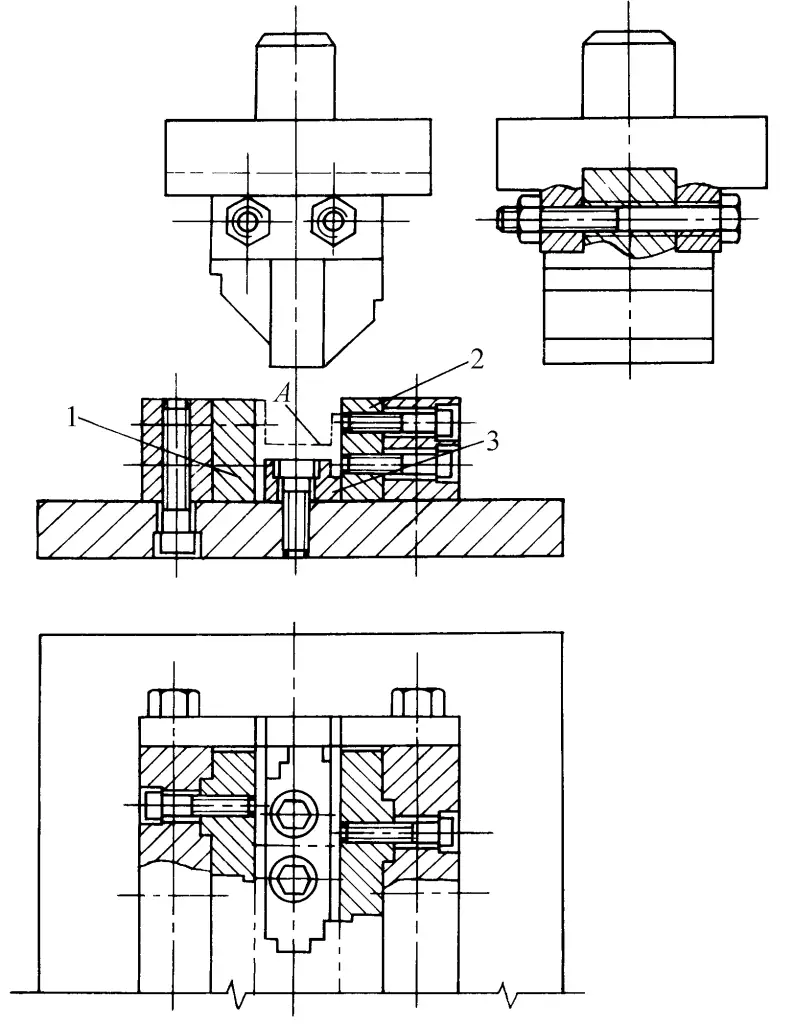

2. Punzonatura delle fessure delle porte

La struttura dello stampo per la punzonatura delle fessure all'estremità del tubo è illustrata nella Figura 2-2-102. L'anima della matrice 6 è fissata sulla piastra fissa 3, che può muoversi verso l'alto e verso il basso rispetto alla base inferiore della matrice 1 con l'aiuto della molla 2 e del montante di guida 4.

1-Supporto inferiore della matrice

2-Primavera

Piastra 3-fissa

Postazione a 4 guide

Fustella a 5 punzoni

Stampo a 6 core

7-Billet

Durante la punzonatura, è necessario applicare una pressione sulla piastra fissa (in genere tramite una gomma di imbottitura sotto il cursore della pressa). Dopo che la matrice d'anima e la billetta 7 hanno aderito strettamente alla sede inferiore della matrice, la matrice di punzonatura 5 inizia a punzonare. Per migliorare la resistenza del bordo della matrice d'anima, la matrice di punzonatura utilizza un bordo smussato di 3°~5°. Quando si punzona l'altro lato, si ruota la billetta di 180°, si fa affidamento sull'intaglio già punzonato per il posizionamento e si esegue nuovamente la punzonatura, completando così l'intero processo di punzonatura in due fasi.

3. Punzonatura di forma speciale all'estremità

La struttura dello stampo per la punzonatura di forme speciali all'estremità del tubo è illustrata nella Figura 2-2-103. Lo stampo di punzonatura 2 è guidato dalla piastra di supporto 1, la forma della testa dello stampo centrale 4 corrisponde allo stampo concavo 3 e la billetta 5 montata sullo stampo centrale può essere punzonata. La matrice può essere sollevata e ruotata dal perno 6 per facilitare il carico e lo scarico della billetta.

1-Piastra di supporto

Dado a 2 punzoni

3-Die

Stampo a 4 core

5-Billet

A 6 pin

7-Portafiliera inferiore

4. Punzonatura ad arco inclinato

La struttura dello stampo per la punzonatura di archi inclinati all'estremità del tubo è illustrata nella Figura 2-2-104. L'arco R dell'estremità del tubo forma un angolo α con l'asse del tubo grezzo e viene generalmente punzonato su una pressa orizzontale. La matrice convessa 1, con lama e bordo di forma speciale, è montata nel cursore della pressa, mentre la matrice concava 2 è del tipo a spacco, fissata sulla base della matrice concava ruotabile intorno al punto O dalla piastra di supporto 4 (non mostrata in figura).

a) Struttura dello stampo

b) Struttura convessa della matrice

c) Pezzo in lavorazione

1 pugno

2-Stampo concavo

3 tubi vuoti

4-Piastra di supporto

Asta a 5 pressioni

6-Cuneo longitudinale

7-Cuneo trasversale

Dopo che il tubo grezzo 3 è stato inserito nello stampo, viene bloccato con l'asta della pressa 5 e la punzonatura può essere eseguita premendo con il punzone. L'asta della pressa viene premuta dal cuneo trasversale 7 e dal cuneo longitudinale 6, che è collegato al cursore della pressa. Entrambi i cunei sono fissati su un'altra base con una scanalatura; la base può anche ruotare sulla tavola della pressa centrata sul punto O e può oscillare intorno all'arco tangente alla testa dell'asta della pressa; questa rotazione e oscillazione, come la base dello stampo ruotabile, servono per adattarsi a vari angoli di smusso dell'estremità del tubo α.

Naturalmente, quando l'angolo α cambia, proprio come quando cambia la dimensione del diametro del tubo, è necessario progettare separatamente uno stampo corrispondente: quando cambia l'arco di punzonatura R, anche il punzone corrispondente deve essere progettato separatamente. L'angolo di smusso α può essere punzonato nell'intervallo 30°~75° e, se l'estremità del tubo richiede la punzonatura di più R angolati tra loro, può essere completata con più punzoni.

Dalla struttura dello stampo sopra riportata, si evince che vengono utilizzate diverse strutture di stampo perché le forme richieste per la punzonatura delle estremità del tubo sono diverse. Ciò richiede che i progettisti di stampi analizzino e studino in modo specifico le caratteristiche geometriche delle estremità dei tubi in base alle loro diverse forme, per poi concepire abilmente le strutture di stampo corrispondenti. La struttura dello stampo non solo deve soddisfare i requisiti funzionali della forma dell'estremità del tubo punzonato, ma deve anche essere facile da usare, sicura e affidabile.

III. Punzonatura delle estremità dei profili

L'applicazione dei profili sta diventando sempre più diffusa e, indipendentemente dal tipo di pezzi profilati, il primo problema da risolvere nella produzione è il processo di taglio. I pezzi profilati possono essere suddivisi in tre tipi principali in base alla forma della sezione trasversale dopo il taglio: taglio ad angolo retto, taglio a 45° e punzonatura a tenone. Il taglio dei profili è stato introdotto nella seconda parte, il primo capitolo, e qui si parlerà solo della punzonatura a tenone dei profili.

La forma comune della sezione trasversale del tenone è mostrata nella Figura 2-2-105. Lo stampo di punzonatura a tenone profilato è mostrato nella Figura 2-2-106; la sua caratteristica principale è che il bordo del punzone è realizzato in stile doppio smusso, mantenendo azioni di taglio orizzontali e verticali quando il punzone si muove verso il basso, separando il nastro e il lato in un colpo solo, punzonando il pezzo.

In genere è opportuno scegliere un'inclinazione di 35°~40° per il bordo del punzone. Lo stampo utilizza una struttura a inserti, costituita da sei blocchi composti dalle parti 1, 2 e 3, disposti simmetricamente a sinistra e a destra. Gli inserti stessi sono progettati in modo simmetrico, per cui se un lato del bordo è danneggiato, può essere capovolto e continuare a essere utilizzato.

Durante la punzonatura, posizionare il materiale nella posizione indicata con A nella figura. Poiché il progetto innalza l'altezza della lama inclinata su un lato del punzone in misura pari alla differenza di altezza delle due ali del profilo, ciò garantisce che, mentre il punzone si muove verso il basso, le doppie lame inclinate contattino simultaneamente entrambi i lati del profilo. Poiché le forze della componente orizzontale nei punti di contatto su entrambi i lati sono uguali, la stabilità del funzionamento dello stampo è di conseguenza migliorata.

Mentre il punzone continua a muoversi verso il basso, mentre il fondo piatto del punzone taglia il nastro del materiale, le lame a doppia inclinazione del punzone tagliano lungo le due ali del profilo fino a tagliarlo completamente.