A causa delle diverse caratteristiche delle lamiere di alluminio e di acciaio, esistono differenze significative nell'effettivo processo di produzione dello stampaggio, che portano a requisiti più severi per l'uso delle attrezzature di produzione dello stampaggio, la progettazione degli stampi e le tecniche di regolazione degli stessi rispetto alla tradizionale produzione di lamiere di acciaio.

Questo articolo descrive i metodi per i comuni problemi di controllo degli scarti riscontrati durante l'effettivo processo di produzione e regolazione delle lamiere di alluminio, propone misure di miglioramento e soluzioni efficaci e migliora l'efficienza produttiva delle lamiere di alluminio.

Con il rapido sviluppo del risparmio energetico, della riduzione delle emissioni e delle nuove energie nell'industria automobilistica, la tecnologia leggera dell'automobile è entrata in una fase di rapido sviluppo. L'utilizzo di lamiere di alluminio in sostituzione delle tradizionali lamiere di acciaio nella produzione di carrozzerie è uno dei modi più importanti per ridurre il peso dei veicoli.

Le caratteristiche dei materiali delle lamiere di alluminio differiscono notevolmente da quelle delle lamiere di acciaio, per cui è necessario innovare il tradizionale processo di stampaggio per la produzione di lamiere di acciaio, la progettazione strutturale, la regolazione dello stampo e la tecnologia di produzione dello stampaggio.

Questo articolo analizzerà e affronterà il problema degli scarti, difficili da controllare, negli stampi per lo stampaggio di parti in alluminio durante la produzione, fornendo un riferimento per la successiva produzione e regolazione degli stampi.

Differenze tra lamiere di acciaio e di alluminio nelle attrezzature per lo stampaggio

Linea di srotolamento

Rullo di guida: Lamiera d'acciaio srotolamento I rulli di guida sono in acciaio, mentre quelli per le lamiere di alluminio sono in gomma; livellatori: I livellatori utilizzati nel processo di sbobinatura e tranciatura per la produzione di parti in alluminio e acciaio sono gli stessi, ma devono essere utilizzati separatamente durante la produzione per evitare che gli scarti di acciaio danneggino il materiale in alluminio;Nastro trasportatore: Le lamiere di acciaio vengono trasportate sul nastro trasportatore grazie alla forza magnetica, mentre quelle di alluminio vengono trasportate con l'aspirazione a vuoto.

Dispositivo di disimpegno

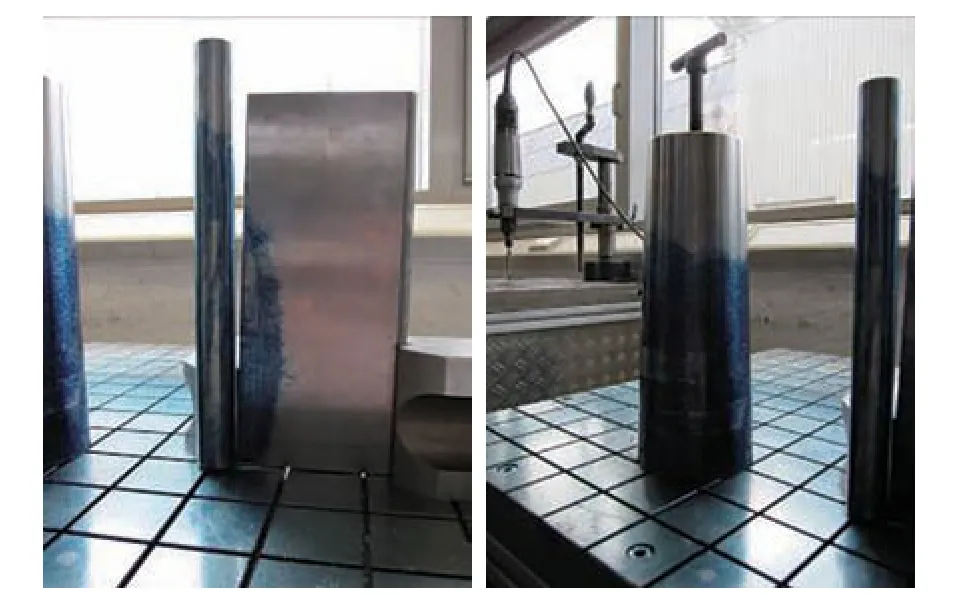

Metodo di separazione: Le lamiere di acciaio utilizzano la separazione magnetica (Figura 1), mentre le lamiere di alluminio utilizzano la separazione per soffiaggio d'aria (Figura 2).

Trasporto parziale: Le lamiere di acciaio sono trasportate con nastro magnetico, quelle di alluminio con nastro a vuoto.

Rilevamento della posizione del pezzo: Prima della produzione di pezzi in acciaio, è necessario controllare lo spessore del film d'olio superficiale, mentre per la produzione di pezzi in alluminio è necessario controllare lo spessore del lubrificante secco superficiale. I materiali in lamiera di alluminio e quelli in lamiera di acciaio devono essere prodotti in modo completamente separato, preferibilmente con una linea di produzione di pezzi in alluminio dedicata.

Trasporto di materiale in fogli

L'alluminio è un materiale molto sensibile ed è soggetto a corrosione quando viene a contatto con altri materiali. Prima della produzione, le parti della linea di produzione che entrano in contatto con le lastre di alluminio (nastri trasportatori, ventose, carrelli di trasferimento, postazioni di lavoro vuote, ecc.) devono essere pulite a fondo per evitare che limatura di ferro e detriti rimangano sulla superficie dei pezzi di alluminio.

Riparazione di lamiere

I sistemi di smaltimento dei rifiuti di alluminio e acciaio devono essere completamente separati. La polvere e i trucioli di alluminio prodotti durante la macinazione devono essere raccolti e trattati a livello centrale e l'officina di macinazione deve essere ventilata; in caso contrario, potrebbero esplodere se esposti a fiamme libere nell'aria.

Stampo per l'imbutitura di parti in alluminio

A causa delle proprietà generali del materiale delle lamiere di alluminio, la loro durezza e resistenza sono di gran lunga inferiori a quelle delle lamiere di acciaio. Pertanto, i requisiti per gli stampi di imbutitura sono più severi durante il processo di produzione e formatura.

Per evitare difetti come sfocature, bordi arrotondati, graffi e schegge di materiale di supporto durante la produzione, al punzone e alla matrice dell'operazione di trafilatura vengono applicati trattamenti superficiali come la galvanoplastica, mentre la rugosità della superficie del supporto del pezzo grezzo viene ridotta.

Requisiti di progettazione e produzione di stampi per l'imbutitura di parti in alluminio:

(1) Il valore R minimo del fustella da disegno dovrebbe essere pari a 3 volte lo spessore del materiale; se è troppo piccolo, causerà lo sfregamento del materiale;

(2) Il valore dell'angolo R dello stampo di imbutitura deve essere coerente con il valore dell'analisi di simulazione dell'imbutitura e non può essere modificato arbitrariamente a causa del prodotto o di altre ragioni; (3) Il cordone di imbutitura deve essere scollegato nell'area del coltello di scarto per evitare il taglio verticale, come mostrato nella Figura 3;

(4) I valori minimi di R per la bocca del punzone e della matrice sono rispettivamente R8 mm e R12 mm;

(5) La linea di raccolta della lamiera deve essere controllata per fermarsi a circa 5 mm al di fuori del cordone di trafilatura;

(6) Il flusso della lamiera deve essere limitato il più possibile dal cordone di trafilatura e il supporto del pezzo grezzo non deve influire sul pezzo;

(7) Prestare attenzione a evitare la formazione secondaria, assicurando che il pezzo venga formato in un'unica operazione di stampaggio;

(8) La "linea di prevenzione del flusso" del materiale deve essere coerente con la "linea di prevenzione dell'imbutitura" e il valore del gioco tra lo stampo superiore e quello inferiore della matrice di imbutitura deve essere pari allo spessore del materiale t più 5% (t+5%). Se è troppo grande o troppo piccolo, è facile che si formino dei bordi costruiti (Figura 4).

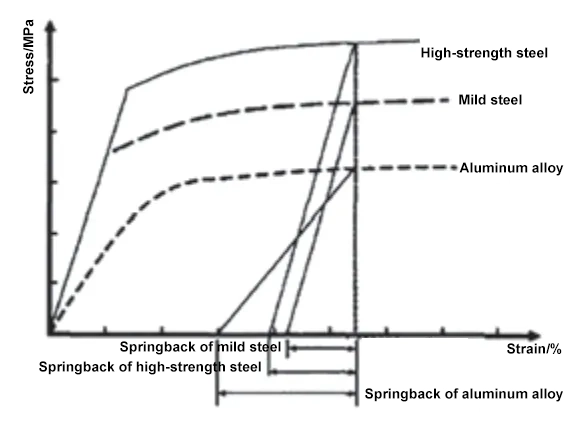

Il ritorno elastico delle lamiere di alluminio durante il processo di formatura è maggiore di quello delle lamiere di acciaio. La Figura 5 mostra le curve di deformazione della lega di alluminio, dell'acciaio dolce e dell'acciaio ad alta resistenza. Durante la deformazione plastica di questi tre materiali, nelle stesse condizioni di deformazione, dopo lo scarico, la tensione residua viene rilasciata, producendo diversi gradi di ritorno elastico, con il ritorno elastico delle lamiere di alluminio molto maggiore di quello delle lamiere di acciaio.

Pertanto, nelle prime fasi del processo di trafilatura delle parti in alluminio e della progettazione strutturale, pur rispettando i requisiti di forma e dimensione, il ritorno elastico può essere limitato aggiungendo supplementi di processo e cordoni di trafilatura locali, rendendo la formatura della lamiera più completa ed equilibrata durante il processo di formatura, ottenendo così la compensazione del ritorno elastico.

Attualmente, per migliorare l'impatto visivo dei nuovi modelli di veicoli, sono in aumento i design a spigoli vivi per le parti di rivestimento esterno. Tuttavia, le lamiere di alluminio sono intrinsecamente più spesse di quelle di acciaio (in base al design del prodotto), con lamiere di alluminio stampate di solito più spesse di 1 mm. Per le parti esterne, le lamiere d'acciaio stampate hanno in genere uno spessore di 0,7-0,8 mm. Le lamiere di alluminio sono soggette a strappi negli angoli R, quindi la progettazione dello stampo richiede raggi più ampi (minimo 3 volte lo spessore del materiale), con uno spessore ottimale di 8%-18% per i pezzi finiti. Inoltre, le lamiere di alluminio hanno uno scarso allungamento e si strappano facilmente in quest'area, per cui le linee di cintura dei pezzi in alluminio non possono raggiungere gli stessi spigoli vivi dei pezzi in acciaio, come mostrato nelle Figure 6 e 7. Questo aspetto deve essere un punto chiave nella progettazione del prodotto.

Stampi di rifilatura e foratura di parti in alluminio

Le operazioni di rifilatura e foratura sono i punti più difficili nella regolazione degli stampi per i pezzi in alluminio. A causa della durezza molto inferiore dei pezzi in alluminio rispetto a quelli in acciaio, la rifilatura delle lamiere di alluminio è estremamente soggetta alla produzione di scarti di alluminio. Il suo peso ridotto rispetto ai rottami di acciaio può facilmente causare l'aspirazione a pressione negativa del materiale di rifilatura e della cavità dello stampo durante lo stampaggio ad alta velocità, portando i rottami di alluminio sulle superfici di lavoro del punzone e dello stampo, con conseguenti difetti come rientranze, sfocature e vaiolature sulla superficie del pezzo, con gravi ripercussioni sull'efficienza produttiva. I tipi di rottami più comuni sono generalmente suddivisi in quattro categorie: a forma di striscia, a forma di fiocco, a forma di granello e a forma di polvere, come illustrato rispettivamente nelle Figure 8, 9, 10 e 11.

Sulla base della situazione della produzione di scarti in loco negli stampi di rifilatura e di perforazione, è stata condotta un'analisi e un confronto statistico dei luoghi di produzione e delle cause, i cui risultati sono riportati nella Tabella 1.

Tabella 1 Risultati dell'analisi

| Forma | Posizione della manifestazione | Cause |

| Striscia | Posizione di sovrapposizione della rifilatura a doppio taglio sulla lama piatta, angolo di rifilatura ottuso superiore a 90°. | 1. Tagliente opaco dovuto all'usura di due sovrapposizioni di rifilatura, con conseguenti angoli arrotondati e scarsa aderenza tra pezzo e matrice di rifilatura. |

| Foglio | Posizione di rifilatura dei bordi verticali, aree in cui la forma della superficie del pezzo è irregolare e spigoli vivi del pezzo | 2. Eccessivo gioco di rifilatura che produce detriti e compressione durante il taglio verticale dei bordi che genera trucioli. |

| Granulare | Radice della lama di taglio dei rottami, punto di intersezione del taglio in diverse direzioni | 3. La scheggiatura parziale del tagliente provoca forze di strappo sulla lamiera e produce detriti. La differenza di altezza della lama di taglio dei rottami provoca la lacerazione e la formazione di detriti. |

| Polvere | Posizione di rifilatura del bordo verticale, dove lo spazio di rifilatura è ridotto | 4. Spazio di taglio insufficiente che genera detriti e dorso del coltello di taglio troppo alto. |

Requisiti di produzione e regolazione per gli stampi di rifilatura e perforazione dei pezzi in alluminio:

(1) I bordi di rifilatura e gli inserti di rifilatura devono essere temprati, durezza: (58-2)HRC. Se la forma di trattamento termico dell'inserto di rifilatura è adattata al trattamento di rivestimento, deve essere contrassegnata come trattamento termico speciale nell'elenco dei dettagli del pezzo.

(2) Il bordo di taglio dell'inserto di rifilatura della matrice inferiore deve essere il più affilato possibile.

(3) Gli inserti di rifilatura per spessori di materiale inferiori a 1,2 mm non necessitano di supporto.

(4) La profondità di penetrazione del bordo di rifilatura deve essere di circa 2-3 mm.

(5) Non sono ammessi bordi di taglio ondulati per evitare fenomeni di pretaglio.

(6) Il tagliente dell'inserto di rifilatura della matrice superiore deve avere un angolo negativo di -2°.

(7) Il gioco di tranciatura deve essere preciso, con un gioco su un solo lato pari a 10%-12% dello spessore del materiale.

(8) L'affilatura dei bordi di taglio superiori e inferiori degli stampi per parti in alluminio è più importante di quella degli stampi per parti in acciaio.

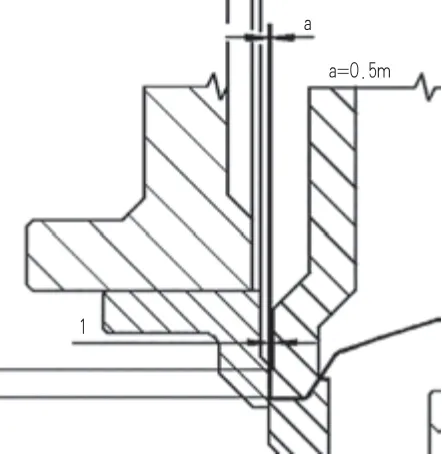

(9) Il gioco massimo tra il contorno del supporto del pezzo grezzo e il contorno della linea di rifilatura è di 0,5 mm, come illustrato nella Figura 14. Alcune aziende automobilistiche richiedono uno spazio di 0,4-0,8 mm, solitamente fissato a 0,5 mm.

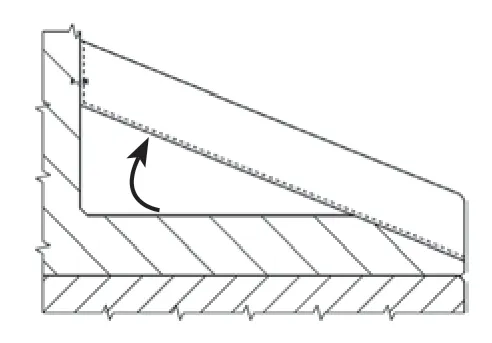

(10) Utilizzare piastre strutturate per gli scivoli dei rottami, con un angolo di scivolo non inferiore a 30°, come mostrato nella Figura 15.

(11) Il rivestimento del bordo tagliente utilizza la tecnologia DLC, come mostrato nella Figura 16.

(12) La superficie di forma del coltello di scarto deve essere coerente con la forma del pezzo/disegno e anche il coltello di scarto della matrice inferiore deve essere coerente.

(13) Anche il coltello di scarto (matrice superiore), caricato a molla, deve essere coerente con la forma del pezzo, per evitare l'inclinazione e garantire il taglio simultaneo.

(14) L'inserto superiore della matrice non deve deformare il rottame prima del taglio.

(15) Tutti i punzoni negli stampi per parti in alluminio devono essere dotati di perni di espulsione, con una profondità di penetrazione del punzone di 2-3 mm.

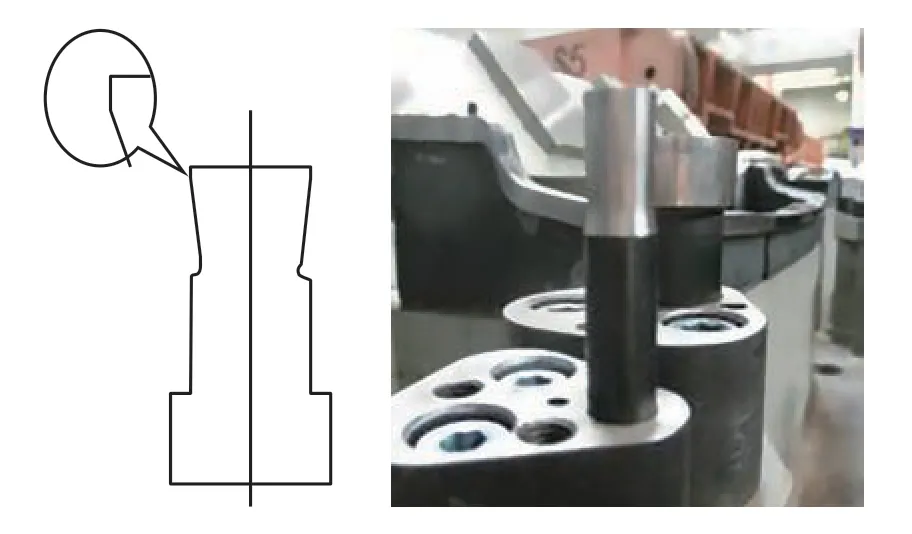

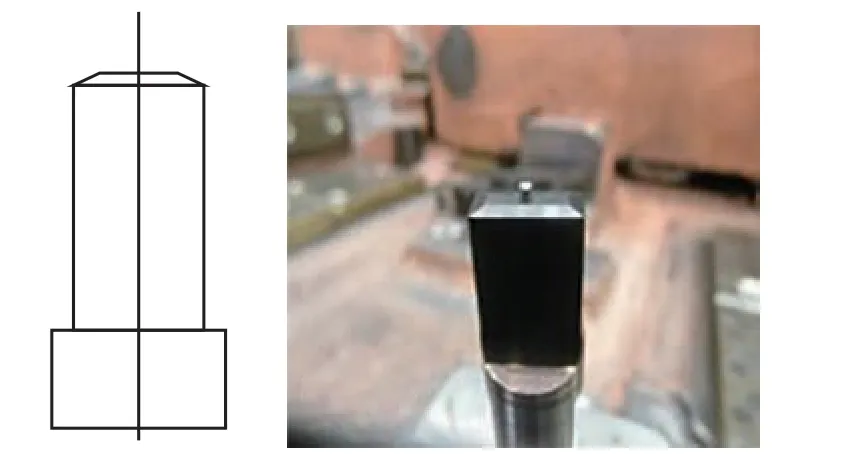

A parità di processo di separazione del materiale, gli standard di manutenzione dei punzoni per parti in alluminio sono diversi rispetto a quelli dei punzoni tradizionali, come mostrato nella Figura 17.

I punzoni con diametro superiore a 6 mm vengono generalmente lavorati con un angolo di -2° per ridurre l'area di contatto tra il tagliente e il materiale.

Per i punzoni con diametri inferiori a 6 mm, la faccia terminale del tagliente utilizza un design conico e viene galvanizzata per ridurre l'attrito del tagliente, come mostrato nella Figura 18.

I punzoni per lamiere di alluminio devono utilizzare una struttura con perni di espulsione, con una profondità di penetrazione di circa 2-3 mm per evitare l'adesione degli scarti.

Oltre ai requisiti relativi al gioco di tranciatura e ai bordi di taglio, gli stampi per rifilatura e perforazione devono anche garantire che gli angoli R nelle aree di contatto tra la cavità dello stampo e il pezzo siano i più ampi possibili per ridurre l'impatto degli scarti di alluminio sullo stampo durante la produzione. In questo modo si evita di strappare la lamiera di alluminio a causa di angoli R troppo acuti nell'area di contatto. Per i porta-stampi degli stampi di rifilatura e perforazione, la larghezza dell'area colorata deve essere ridotta il più possibile, garantendo al tempo stesso che il pezzo non si deformi, come illustrato nella Figura 19. Allo stesso tempo, le aree non funzionali devono essere scavate per ridurre la probabilità di problemi di ammortizzazione degli scarti durante il processo di formatura.

Oltre allo stampo stesso, è possibile utilizzare alcuni metodi ausiliari per ridurre ulteriormente l'impatto degli scarti sullo stampo. Come mostrato nella Figura 20, utilizzando un braccio robotico durante il processo di presa del pezzo, una mano meccanica di presa ausiliaria dotata di un dispositivo di soffiaggio può utilizzare aria compressa per soffiare ad alta pressione, costringendo gli scarti nello scivolo degli scarti. In questo modo si evita che gli scarti entrino nella cavità dello stampo o vengano trasportati nel processo successivo, controllando efficacemente i fermi di produzione causati dagli scarti.

Stampi di flangiatura e sagomatura

Gli stampi di flangiatura e sagomatura sono il processo di formatura finale, che comporta la ridefinizione della forma e delle dimensioni della lamiera di alluminio. Durante la progettazione e il debug, come per il processo di imbutitura, la formatura deve avvenire in un'unica fase per evitare la formatura secondaria.

Per la piastra di pressione di flangiatura, per garantire la qualità della flangiatura e ridurre i difetti di truciolatura, come mostrato nella Figura 21, la larghezza colorata dovrebbe essere di 20-25 mm. Evitare di rendere l'area di pressione della piastra di pressione di flangiatura troppo ampia per ridurre l'area di contatto tra lo stampo e il pezzo in alluminio. Analogamente agli stampi per il processo di rifilatura e punzonatura, le aree non funzionali devono essere scavate.

Requisiti di produzione e debug per stampi di flangiatura e sagomatura di parti in alluminio:

(1) Garantire il minimo raggio di curvatura della lastra è pari a 1,5 volte lo spessore del materiale;

(2) Se durante la flangiatura compaiono onde, con il consenso dei reparti di processo e di produzione, può essere necessario utilizzare una piastra di pressione o una pinza per la flangiatura, come illustrato nella Figura 22;

(3) Considerare il ritorno elastico solo se necessario durante la flangiatura o la formatura finale. A seconda del raggio e della forma della flangia, l'angolo di ritorno elastico può essere superiore ai consueti 3° (4-5°);

(4) Nelle aree di formatura e flangiatura, il gioco tra il punzone e la matrice deve essere di dimensioni normali + 5% (spessore del materiale + 5%);

(5) Evitare la formatura secondaria; la forma deve essere formata in una sola fase;

(6) Formazione e tosatura Gli inserti devono essere 100% lucidati e levigati nella direzione di lavoro;

(7) Nell'ambito delle dimensioni consentite (diametro di rotazione <900 mm, altezza <1200 mm), gli inserti di flangiatura devono essere sottoposti a un trattamento di rivestimento PVD per migliorarne la forza superficiale e la resistenza all'usura.

Conclusione

La tendenza a sostituire gradualmente i componenti in alluminio con quelli in acciaio nell'industria automobilistica è inevitabile. In futuro, con la continua maturazione della tecnologia, compresi i miglioramenti delle varie proprietà meccaniche e fisiche delle lamiere di alluminio, l'impatto sugli stampi di tranciatura potrebbe diminuire continuamente.

Tuttavia, nella fase attuale, è molto necessario padroneggiare la tecnologia e l'esperienza esistenti in materia di debug degli stampi per lamiere di alluminio. Questo articolo analizza i problemi di controllo dei trucioli di alluminio che si possono incontrare in varie fasi e processi, dalla tranciatura ai prodotti finiti, fornendo un certo grado di riferimento per la produzione e il debug degli stampi per parti in alluminio nei progetti successivi.