In termini di processi di saldatura, i robot di saldatura attualmente più utilizzati comprendono i robot per la saldatura ad arco, la saldatura a punti e la saldatura laser. Il robot per la saldatura a punti si riferisce a un robot industriale utilizzato per operazioni automatizzate di saldatura a punti, o può essere interpretato come un tipo di robot industriale dotato di pinze per la saldatura a punti.

Robot di saldatura a punti Specifiche tecniche

Specifiche tecniche del corpo principale del robot

Utilizzando l'esempio del robot Yaskawa a 6 assi per la saldatura a punti con un carico utile di 165 kg, l'aspetto esterno del robot è quello mostrato nella Figura 2-1 (fare riferimento al video del CD allegato - (1) Processo di produzione del robot).

Poiché nell'uso pratico, il robot viene utilizzato quasi esclusivamente per eseguire saldatura a punti operazioni a intervalli di 30-50 mm, raramente raggiunge la velocità massima durante il movimento. Pertanto, migliorare le prestazioni di frequenti avviamenti e arresti di coppia di breve durata nel minor tempo possibile è un obiettivo fondamentale per il robot.

Per aumentare l'accelerazione e la decelerazione, il peso del braccio è stato ridotto nella progettazione e la coppia di uscita del sistema di azionamento è stata aumentata. Allo stesso tempo, per ridurre il tempo di ritardo e ottenere un'elevata precisione di posizionamento statico, questo modello utilizza riduttori a bassa inerzia e alta rigidità e servomotori brushless ad alta potenza.

Grazie all'adozione di misure quali la compensazione feedforward e gli osservatori di stato nel circuito di controllo, le prestazioni di controllo sono state notevolmente migliorate e il tempo di posizionamento per un movimento a breve distanza di 50 mm è stato ridotto a 0,4 secondi. Le specifiche tecniche del corpo principale del robot di saldatura a punti articolato MOTOMAN ES165D, comunemente utilizzato, sono elencate nella Tabella 2-1.

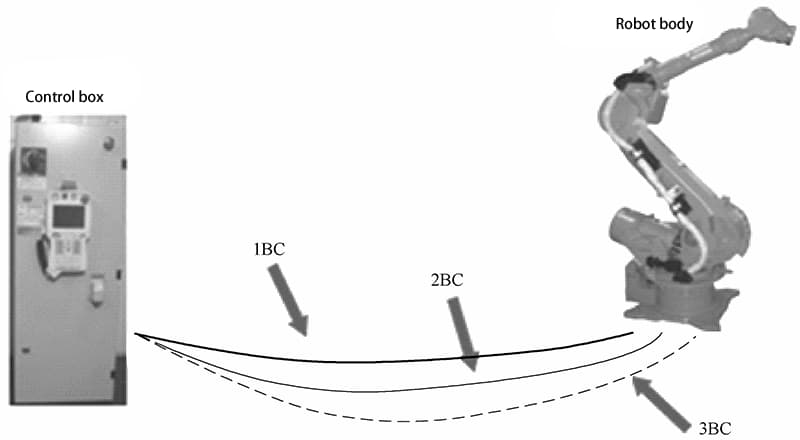

Il sistema di controllo del robot di saldatura a punti è composto dalla sezione di controllo del corpo principale e dalla sezione di controllo della saldatura. La sezione di controllo del corpo principale è costituita principalmente da una pulsantiera didattica, un armadio di controllo e un braccio robotico.

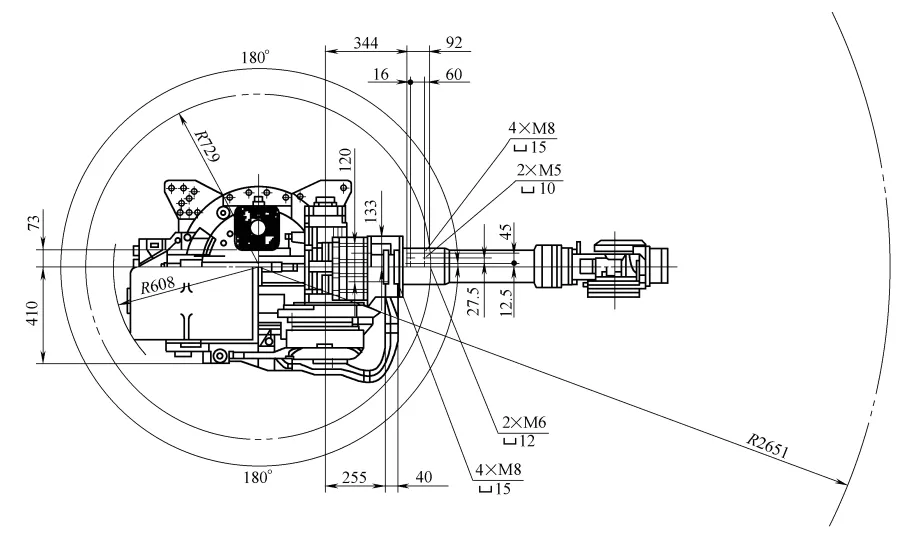

Oltre al tempo di pressione della pinza di saldatura e alla commutazione del programma, la sezione di controllo della saldatura controlla la corrente di saldatura modificando l'angolo di conduzione del tiristore del circuito principale. La gamma di movimento del braccio YRES0165DA00 del corpo principale del robot è mostrata nella vista dall'alto nella Figura 2-2.

Tabella 2-1: Specifiche tecniche del robot articolato per saldatura a punti MOTOMAN-ES165D

| Nome | MOTOMAN ES165D | |

| Tipo | YR-ES0165DA00 | |

| Struttura | Tipo verticale a più articolazioni (6 gradi di libertà) | |

| Carico utile | 165 kg (151,5 kg) * 3 | |

| Ripetibilità *1 | ±0,2 mm | |

| Gamma di movimento | Asse S (rotazione) | -180°~+180° |

| Asse L (braccio inferiore) | -60°~+76° | |

| Asse U (braccio superiore) | -142.5°~+230° | |

| Asse R (rotazione del polso) | -360°~+360°(-205°~+205°)*3 | |

| Asse B (oscillazione del polso) | -130°~+130°(-120°~+120°)*3 | |

| Asse T (torsione del polso) | -360°~+360°(-180°~+180°)*3 | |

| Velocità massima | Asse S (rotazione) | 1,92rad/s,110°/s |

| Asse L (braccio inferiore) | 1,92rad/s,110°/s | |

| Asse U (braccio superiore) | 1,92rad/s,110°/s | |

| Asse R (rotazione del polso) | 3,05rad/s,175°/s | |

| Asse B (oscillazione del polso) | 2,62rad/s,150°/s | |

| Asse T (torsione del polso) | 4,19rad/s,240°/s | |

| Momento d'inerzia ammissibile (GD²/4) | Asse R (rotazione del polso) | 921N m(868N m)*3 |

| Asse B (oscillazione del polso) | 921N m( 868N m)*3 | |

| Asse T (torsione del polso) | 490N m | |

| Momento inerziale ammissibile | Asse R (rotazione del polso) | 85kg - m²(83kg - m²) *3 |

| Asse B (oscillazione del polso) | 85kg m²(83kg m²)*3 | |

| Asse T (torsione del polso) | 45kg - m2 | |

| Peso del robot | 1100KG | |

| Ambiente di installazione | Temperatura | Da 0° a +45° |

| Umidità | Da 20% a 80% UR (senza condensa) | |

| Vibrazioni | Inferiore a 4,9 m/s2 | |

| Altri | 1. Tenere lontano da gas o liquidi corrosivi, da gas infiammabili e da altri agenti chimici. 2. Tenere l'ambiente lontano da acqua, olio e polvere. 3. Tenere lontano da fonti di rumore elettrico | |

| Capacità di alimentazione *2 | 5,0kV A | |

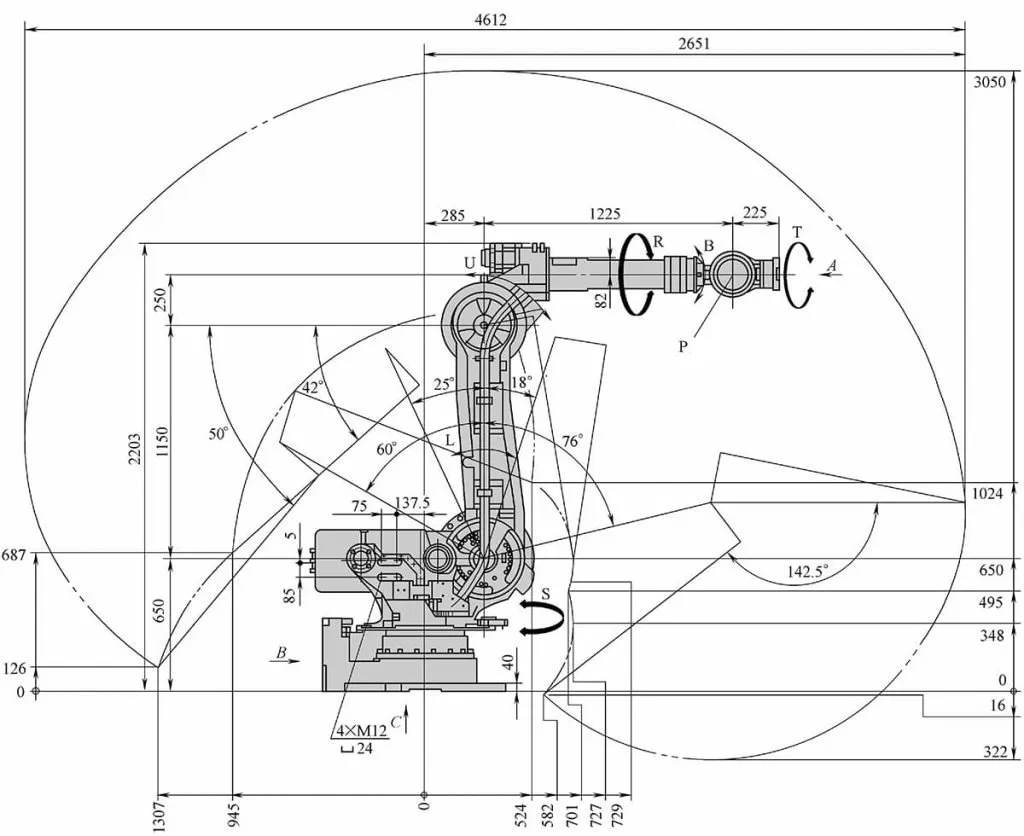

La Figura 2-3 mostra la vista laterale dell'intervallo di movimento del braccio del corpo robotico YRES0165DA00.

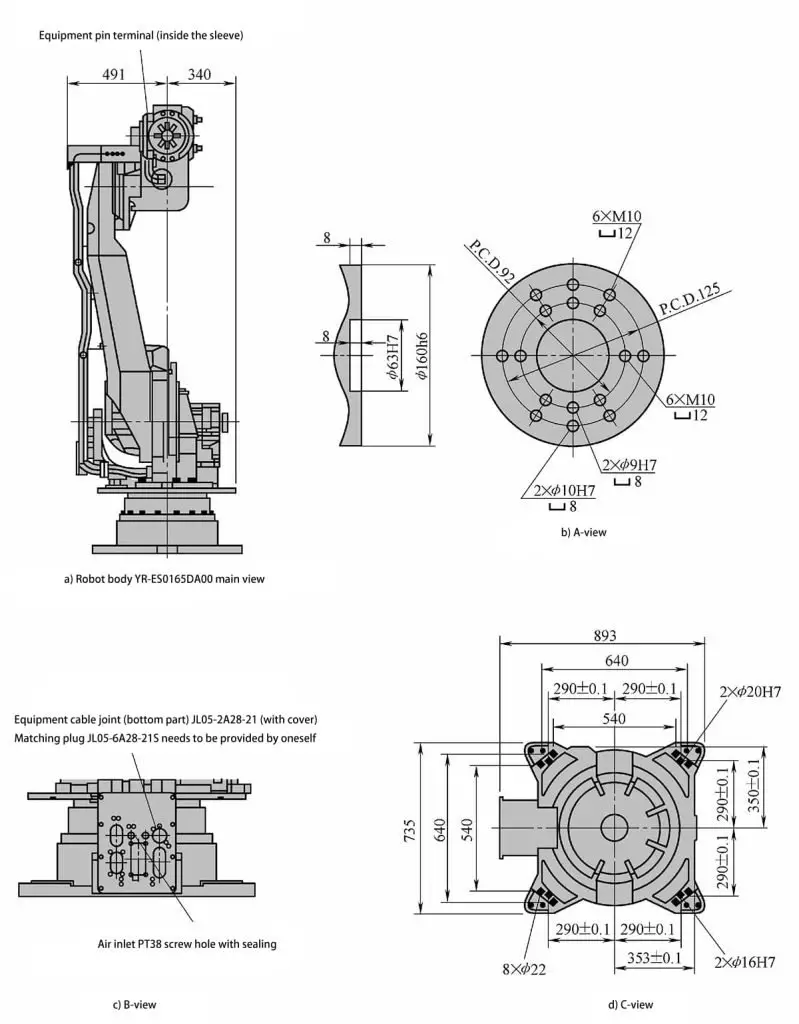

La Figura 2-4 mostra la vista frontale del corpo del robot YRES0165DA00 e le viste parziali delle direzioni A, B e C.

Il sistema di controllo del robot

Cabinet di controllo robot

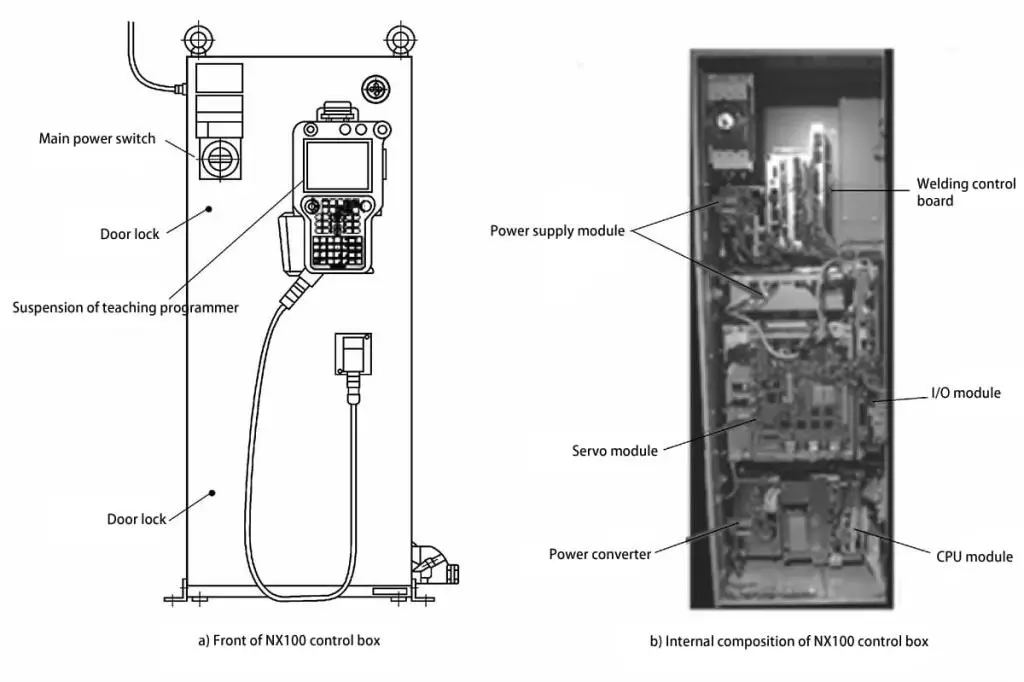

La parte anteriore e la struttura interna dell'armadio di controllo del robot NX100 sono illustrate nella Figura 2-5.

Nella Figura 2-5, il modulo di alimentazione comprende l'unità di alimentazione principale; la scheda di comando della saldatura comprende il database di saldatura dell'unità I/F e la memorizzazione del programma; il modulo servo comprende il circuito di amplificazione del funzionamento servo; il convertitore di potenza fornisce l'alimentazione alle unità dell'armadio di controllo; il modulo I/O contiene i circuiti di ingresso/uscita e le interfacce; il modulo CPU comprende la scheda di controllo, il backplane, la scheda di controllo della temporizzazione e l'alimentazione di controllo.

Quando si apre la porta dell'armadio di comando, la maniglia dell'interruttore deve essere posizionata su OFF. Quindi, utilizzare un cacciavite a taglio per girare la serratura dello sportello (ci sono due serrature sullo sportello: in senso orario per sbloccare, in senso antiorario per bloccare). Durante l'apertura della porta, tenere la porta e usare il cacciavite a taglio per girare la serratura della porta. Dopo aver chiuso la porta, quando si sente un "clic", la porta è bloccata in modo sicuro.

Trasmissione del segnale di controllo del robot

Il corpo del robot di saldatura è collegato alla centralina di controllo tramite i cavi 1BC, 2BC e 3BC per trasmettere i segnali di retroazione dell'encoder e i segnali di azionamento del servomotore del robot, come mostrato nella Figura 2-6.

Funzioni di base dei robot di saldatura a punti

Movimento fluido ed elevata precisione di posizionamento

Rispetto ai robot per la saldatura ad arco, la saldatura a punti impone requisiti meno severi al robot utilizzato. Questo perché la saldatura a punti richiede solo un controllo da punto a punto e non ci sono requisiti rigorosi per la traiettoria di movimento delle pinze di saldatura tra i punti.

Questo è anche il motivo per cui i robot sono stati inizialmente utilizzati solo per la saldatura a punti. I robot per la saldatura a punti non solo richiedono una capacità di carico sufficiente, ma devono anche spostarsi in modo rapido e fluido tra i punti, con un posizionamento preciso, per ridurre i tempi di spostamento e migliorare l'efficienza del lavoro.

Rapida velocità di movimento, forte capacità di carico e ampio raggio di movimento

Il carico richiesto per i robot di saldatura a punti dipende dal tipo di pinze di saldatura utilizzate. Per le pinze di saldatura utilizzate per la separazione dei trasformatori, è sufficiente un carico di 30,5 kg. Tuttavia, queste pinze sono limitate dalla lunghezza del cavo secondario principale, con conseguente perdita di energia e difficoltà per il robot di estendere le pinze per la saldatura interna dei pezzi.

Inoltre, il cavo oscilla costantemente con il movimento del robot, causando un rapido danneggiamento del cavo. Per questo motivo, le applicazioni moderne utilizzano spesso pinze di saldatura integrate, il cui peso è in genere di circa 10 kg.

Considerando che il robot deve avere una capacità di carico sufficiente per spostare rapidamente le pinze di saldatura in posizioni spaziali per la saldatura, vengono generalmente scelti robot per impieghi gravosi con una capacità di carico compresa tra 100 e 165 kg.

Per soddisfare il requisito di un rapido movimento a breve distanza delle pinze di saldatura durante la saldatura a punti continua, i nuovi robot per impieghi gravosi sono stati dotati della capacità di completare uno spostamento di 50 mm in 0,3 secondi. Ciò impone requisiti più elevati alle prestazioni del motore, alla velocità di elaborazione del microcomputer e agli algoritmi.

Pertanto, i robot per la saldatura a punti devono avere prestazioni stabili, un'ampia gamma di movimenti, una velocità di spostamento elevata e una forte capacità di carico. La qualità della saldatura deve essere nettamente superiore, contribuendo a migliorare la produttività delle operazioni di saldatura a punti.

Interfacce per la comunicazione con dispositivi esterni

I robot di saldatura a punti sono dotati di interfacce per la comunicazione con dispositivi esterni, che consentono loro di ricevere comandi di controllo da controllori di livello superiore e computer di gestione. Pertanto, sotto il controllo del computer principale, è possibile configurare più robot di saldatura a punti per formare un sistema di produzione flessibile di saldatura a punti.

Pinze per saldatura a punti

Classificazione e struttura delle pinze per saldatura a punti

Panoramica delle pinze per saldatura a punti

In quanto strumento esecutivo del robot, le pinze per la saldatura a punti impongono vincoli significativi all'uso del robot. Se la scelta non è ragionevole, influisce direttamente sull'efficienza operativa e sull'accessibilità del robot, mettendo a rischio la sicurezza delle operazioni.

La progettazione di pinze robotizzate per la saldatura a punti deve soddisfare i requisiti produttivi e operativi in base alle esigenze di produzione e alle caratteristiche operative. A causa delle numerose differenze tra le operazioni robotizzate e le operazioni manuali tradizionali, esistono contrasti significativi tra le due tipologie di operazioni, come mostrato nella Tabella 2-2.

Tabella 2-2: Confronto delle caratteristiche tra la pistola per saldatura a punti a funzionamento manuale e la pistola per saldatura a punti robotizzata

| Pistola per saldatura a punti a funzionamento manuale | Pistola robotizzata per saldatura a punti |

| Non è molto rigoroso il peso della pistola per saldatura a punti. | La pistola per la saldatura a punti è montata sul robot e ogni robot ha un carico nominale, pertanto i requisiti per il peso della pistola per la saldatura a punti sono molto severi. |

| Si affida molto all'intelligenza umana per gestire i vari problemi. | Funziona rigorosamente secondo il programma, con la capacità di gestire problemi quali le diverse posizioni dei pezzi e dei campioni, pertanto la pistola di saldatura deve avere una funzione di compensazione automatica per ottenere il tracciamento automatico del lavoro. |

| Non richiede di tenere conto della posizione relativa tra la pistola di saldatura e l'operatore. | Durante i processi di movimento, rotazione, posizionamento e ritorno del robot, per evitare collisioni con i pezzi o altri dispositivi, la pistola per la saldatura a punti deve essere in una posizione fissa durante il movimento, da cui la necessità di un meccanismo di limite nella progettazione della pistola per la saldatura a punti. |

| Le azioni della pistola per saldatura a punti sono controllate da una persona e non richiedono l'uso di segnali. | La pistola robotizzata per la saldatura a punti funziona in base al programma e alla fine di ogni azione deve essere impartito un comando. |

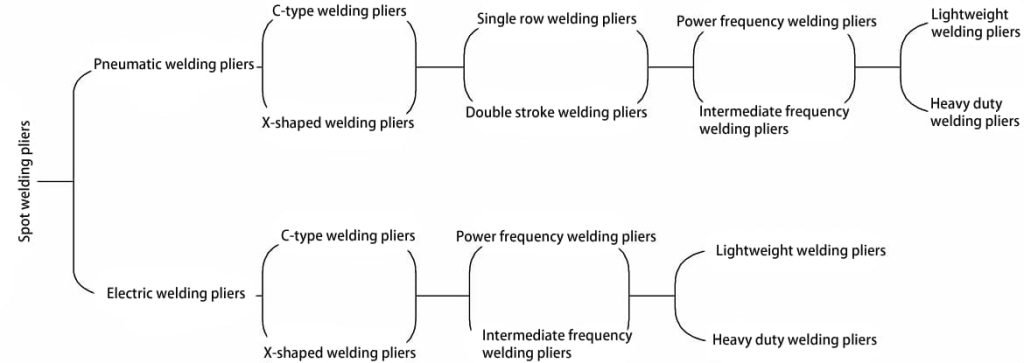

Classificazione delle pistole per saldatura a punti

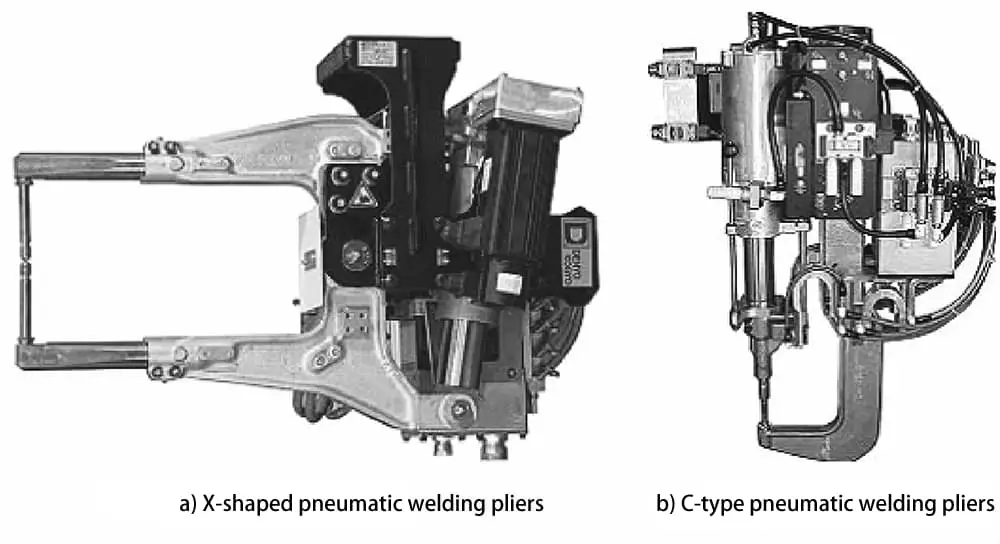

(1) In base alla forma strutturale, le pistole per saldatura a punti possono essere suddivise in pistole per saldatura a C e pistole per saldatura a X.

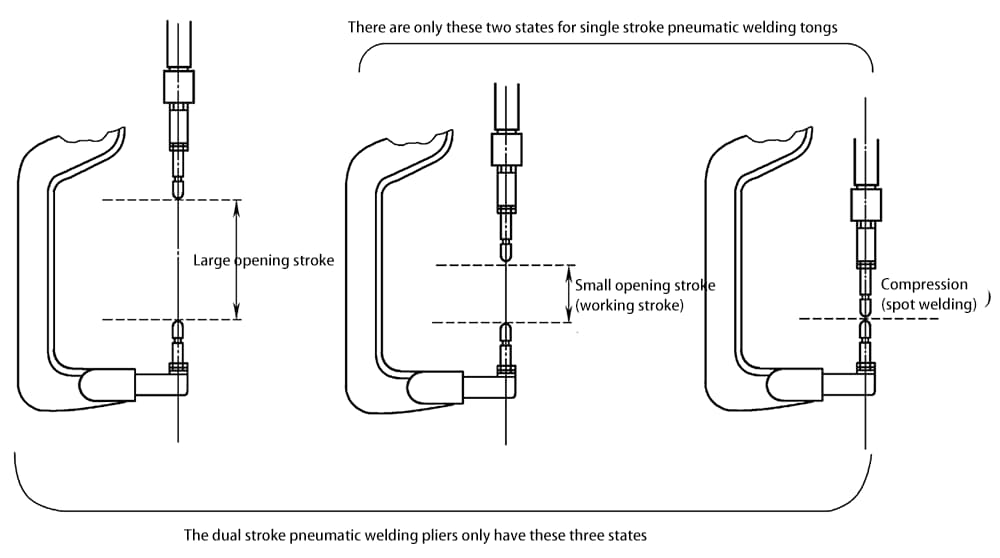

(2) In base alla corsa della pistola per saldatura a punti, è possibile classificarla come a corsa singola e a corsa doppia.

(3) In base al metodo di azionamento della pressurizzazione, le pistole per saldatura a punti possono essere classificate in pistole per saldatura pneumatica e pistole per saldatura elettrica.

(4) In base al tipo di trasformatore della pistola per saldatura a punti, possono essere classificate in pistole per saldatura a frequenza industriale e pistole per saldatura a media frequenza.

(5) In base all'entità della forza di pressurizzazione, la pistola per saldatura a punti può essere suddivisa in pistole per saldatura leggera e pistole per saldatura pesante. In generale, le pistole per saldatura a punti con pressione dell'elettrodo superiore a 450 kg sono definite pistole per saldatura pesante, mentre quelle inferiori a 450 kg sono definite pistole per saldatura leggera.

In sintesi, la classificazione delle pistole per la saldatura a punti è illustrata nella Figura 2-7.

Struttura e nomi dei componenti degli elettrodi per saldatura a punti

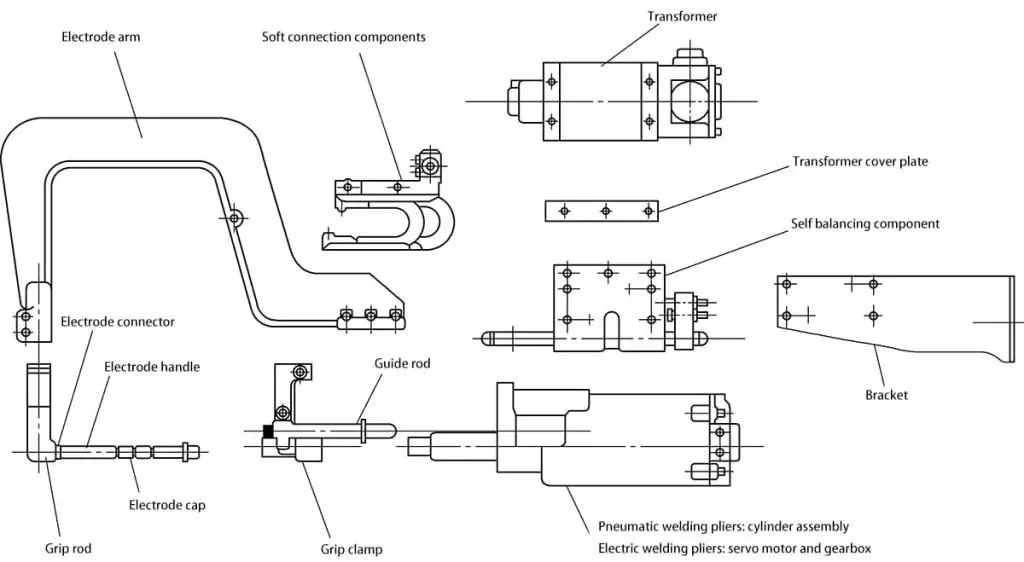

1) Elettrodo di saldatura di tipo C

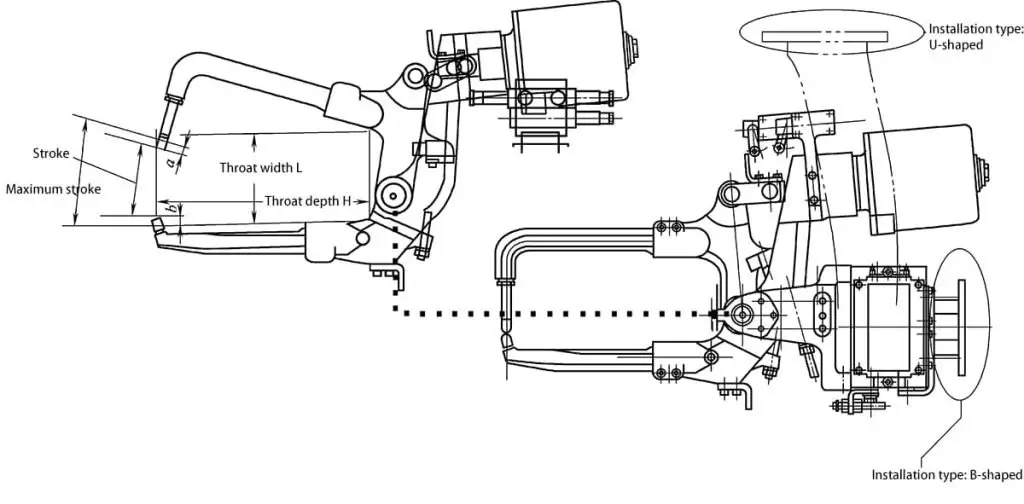

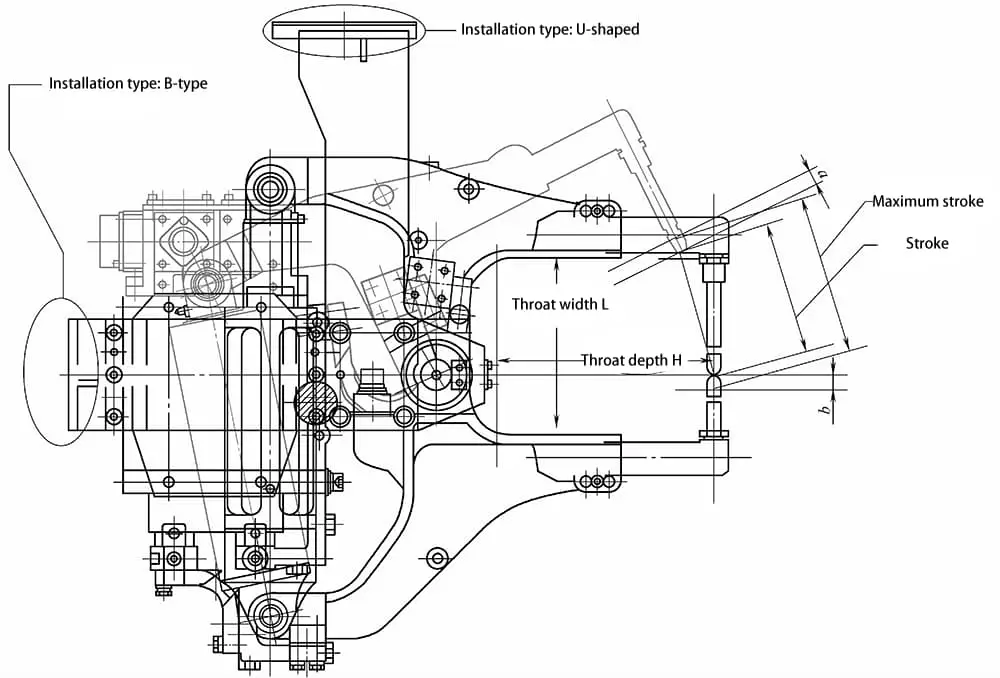

A seconda della posizione di saldatura, l'elettrodo di saldatura di tipo C viene utilizzato principalmente per la saldatura a punti in posizioni verticali e quasi verticali inclinate. La struttura e i nomi dei componenti dell'elettrodo di saldatura di tipo C sono illustrati nella Figura 2-8.

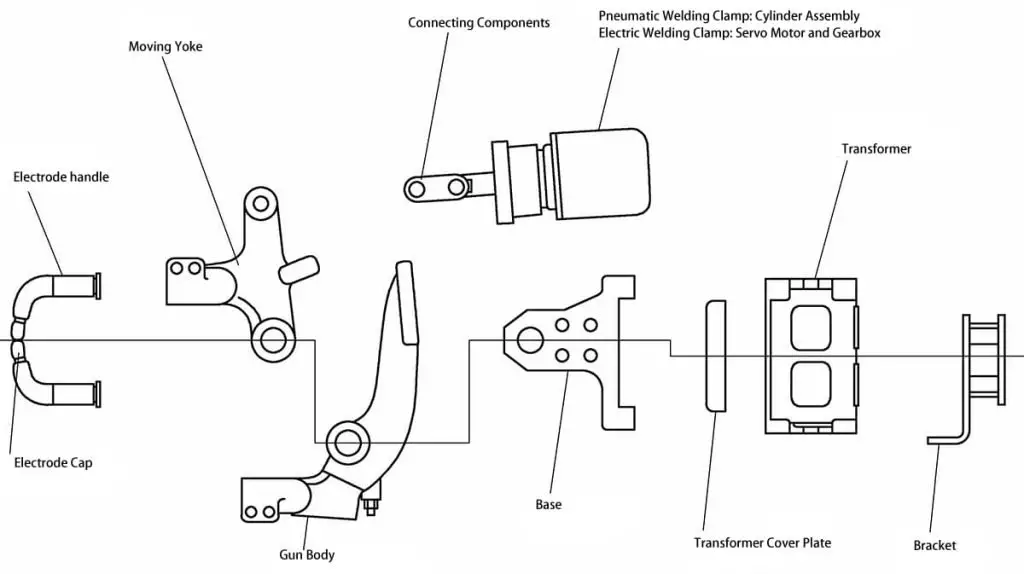

(2) Elettrodo di saldatura di tipo X

L'elettrodo di saldatura di tipo X è utilizzato principalmente per la saldatura a punti in posizioni orizzontali e quasi orizzontali inclinate. La struttura e i nomi dei componenti dell'elettrodo di saldatura di tipo X sono illustrati nella Figura 2-9.

La forma strutturale generale degli elettrodi per la saldatura a punti richiede una progettazione speciale del corpo dell'elettrodo in base alle caratteristiche specifiche delle posizioni di saldatura a punti nelle applicazioni pratiche. Solo in questo modo l'elettrodo può raggiungere la posizione del punto di saldatura.

Figura 2-9 Struttura e nomi dei componenti dell'elettrodo di saldatura di tipo X

Specifiche tecniche degli elettrodi per saldatura a punti

Parametri tecnici dell'elettrodo di saldatura pneumatico di tipo C

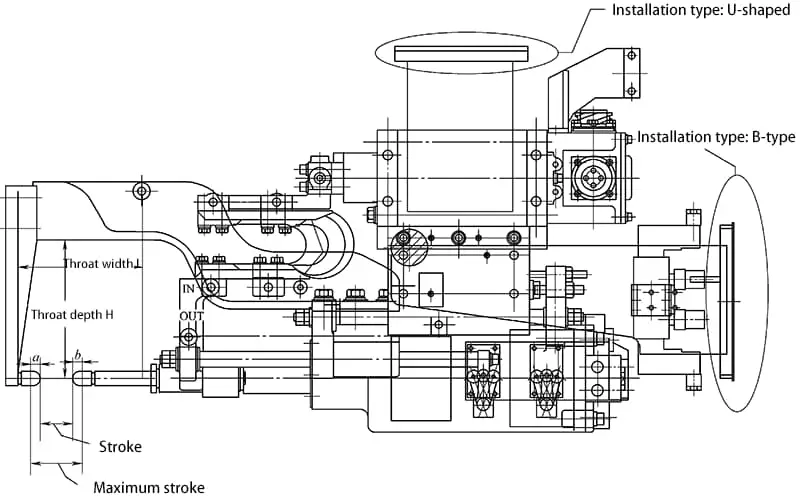

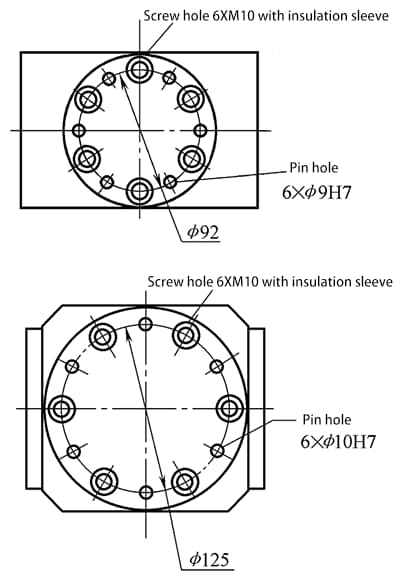

1) Il diagramma schematico della struttura dell'elettrodo di saldatura pneumatico di tipo C è illustrato nella Figura 2-10.

2) I parametri di selezione dell'elettrodo di saldatura pneumatico di tipo C sono elencati nella Tabella 2-3.

Nota: a e b rappresentano i requisiti di corsa causati dagli elettrodi. La corsa massima comprende non solo a + b, ma anche la maggiore richiesta causata dalla deflessione dell'impugnatura dell'elettrodo.

Tabella 2-3 Parametri di selezione dell'elettrodo di saldatura pneumatico di tipo C

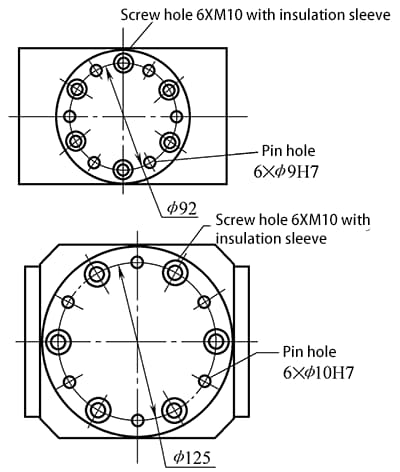

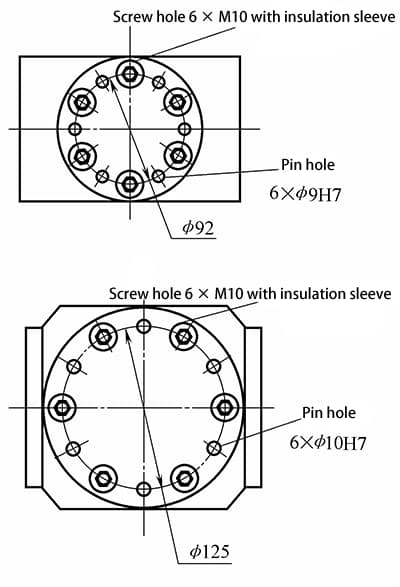

| Specifiche tecniche di base | Contenuto | I robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD sono compatibili con due tipi di flange di saldatura: | |

| Tipo di morsetto di saldatura | Morsetto di saldatura pneumatico di tipo C | ||

| Corpo della pinza di saldatura | Profondità della gola H/mm | ||

| Larghezza della gola H/mm | |||

| Corsa /mm | |||

| Corsa massima /mm | |||

| Forza di serraggio massima /kgf | |||

| Trasformatore | Tipo (frequenza di linea o media frequenza) | ||

| Capacità/kVA | |||

| Corrente massima | |||

| Tipo di corsa del morsetto | Corsa singola | ||

| Doppia corsa | |||

| *Nota: se si utilizza una pinza di saldatura a doppia corsa, la corsa di apertura piccola /mm | |||

| Configurazione di montaggio della pinza di saldatura sul robot | |||

Specifiche tecniche del morsetto di saldatura elettrico di tipo C

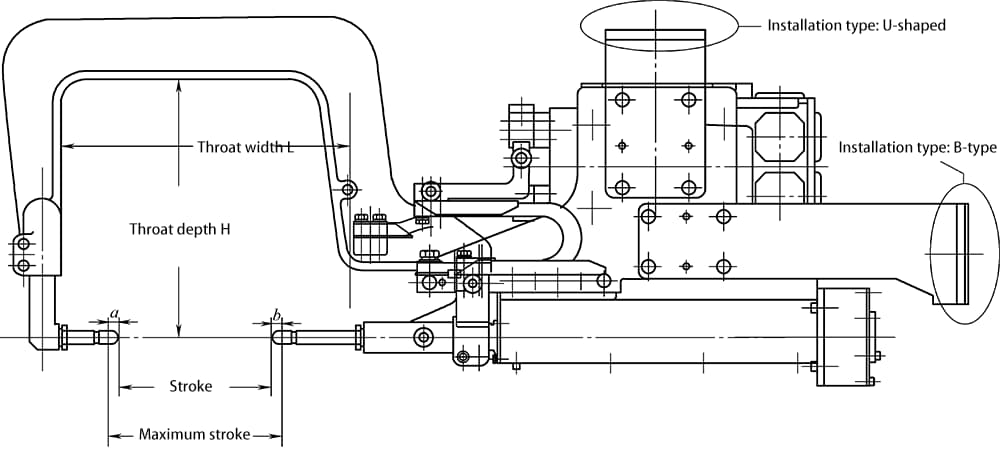

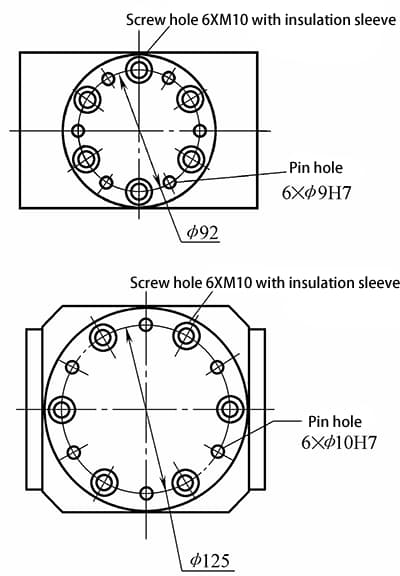

1) Il diagramma schematico della struttura della pinza di saldatura elettrica di tipo C è riportato nella Figura 2-11.

2) Consultare la Tabella 2-4 per i parametri di selezione della pinza di saldatura elettrica di tipo C.

Nota: a e b rappresentano i requisiti di corsa causati dall'elettrodo, la corsa massima include l'aumento della richiesta causato dalla flessione del portaelettrodo in aggiunta ad a+b.

Tabella 2-4 Parametri di selezione per la pinza di saldatura elettrica di tipo C

| Specifiche tecniche di base | Contenuto | I robot MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD sono compatibili con due tipi di flange di saldatura: | |

| Tipo di morsetto di saldatura | Morsetto di saldatura servoassistito di tipo C | ||

| Corpo della pinza di saldatura | Profondità della gola H/mm | ||

| Larghezza della gola H/mm | |||

| Corsa /mm | |||

| Corsa massima /mm | |||

| Forza di serraggio massima /kgf | |||

| Trasformatore | Tipo (frequenza di linea o media frequenza) | ||

| Capacità/kVA | |||

| Corrente massima | |||

| Numero di modello del servomotore | |||

| Configurazione di montaggio della pinza di saldatura sul robot | |||

Le specifiche tecniche della pinza di saldatura pneumatica di tipo X sono le seguenti:

1) Il diagramma schematico della pinza di saldatura pneumatica di tipo X è riportato nella Figura 2-12.

2) I parametri di selezione per la pinza di saldatura pneumatica di tipo X sono elencati nella Tabella 2-5.

Nota: "a" e "b" rappresentano i requisiti di corsa causati dagli elettrodi e la corsa massima include la richiesta causata dalla deflessione del portaelettrodi in aggiunta ad "a" e "b".

Tabella 2-5: Parametri di selezione per la pinza di saldatura pneumatica di tipo X

| Specifiche tecniche di base | Contenuto | I corpi robotici MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD sono compatibili con due tipi di flange per torce di saldatura. | |

| Tipo di morsetto di saldatura | Pinza di saldatura pneumatica a X | ||

| Corpo della pinza di saldatura | Profondità della gola H/mm | ||

| Larghezza della gola H/mm | |||

| Corsa /mm | |||

| Corsa massima /mm | |||

| Forza di serraggio massima /kgf | |||

| Trasformatore | Tipo (frequenza di linea o media frequenza) | ||

| Capacità/kVA | |||

| Corrente massima | |||

| Tipo di corsa del morsetto | |||

| *Nota: se si utilizza una pinza di saldatura a doppia corsa, la corsa di apertura piccola /mm | |||

| Configurazione di montaggio della pinza di saldatura sul robot | |||

Le specifiche tecniche della pinza per saldatura elettrica di tipo X sono le seguenti:

1) Il diagramma schematico della pinza per saldatura elettrica di tipo X è illustrato nella Figura 2-13.

2) I parametri di selezione per la pinza di saldatura elettrica di tipo X sono elencati nella Tabella 2-6.

Nota: "a" e "b" rappresentano i requisiti di corsa causati dagli elettrodi, e la corsa massima include la richiesta causata dalla deflessione del portaelettrodi in aggiunta ad "a" e "b".''

Tabella 2-6: Parametri di selezione per la pinza di saldatura elettrica di tipo X

| Specifiche tecniche di base | Contenuto | I corpi robotici MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD e MOTOMAN-ES200RD sono compatibili con due tipi di flange per torce di saldatura. | |

| Tipo di morsetto di saldatura | Pinza di saldatura servoassistita di tipo X | ||

| Corpo della pinza di saldatura | Profondità della gola H/mm | ||

| Larghezza della gola H/mm | |||

| Corsa /mm | |||

| Corsa massima /mm | |||

| Forza di serraggio massima /kgf | |||

| Trasformatore | Tipo (frequenza di linea o media frequenza) | ||

| Capacità/kVA | |||

| Corrente massima | |||

| Numero di modello del servomotore | |||

| Configurazione di montaggio della pinza di saldatura sul robot | |||

Le illustrazioni fisiche della pinza di saldatura pneumatica di tipo X e della pinza di saldatura pneumatica di tipo C sono riportate nella Figura 2-14 sopra.

Selezione di morsetti per saldatura a punti

Che si tratti di una pinza per saldatura a punti a sospensione manuale o di una pinza per saldatura a punti robotizzata, ci sono requisiti specifici nel processo di ordinazione. Deve essere conforme alle specifiche di saldatura richieste dal pezzo da saldare. I principi di base sono i seguenti:

1) Determinare la corrente di cortocircuito massima e la pressione massima degli elettrodi della pinza di saldatura in base allo spessore del pezzo e del materiale.

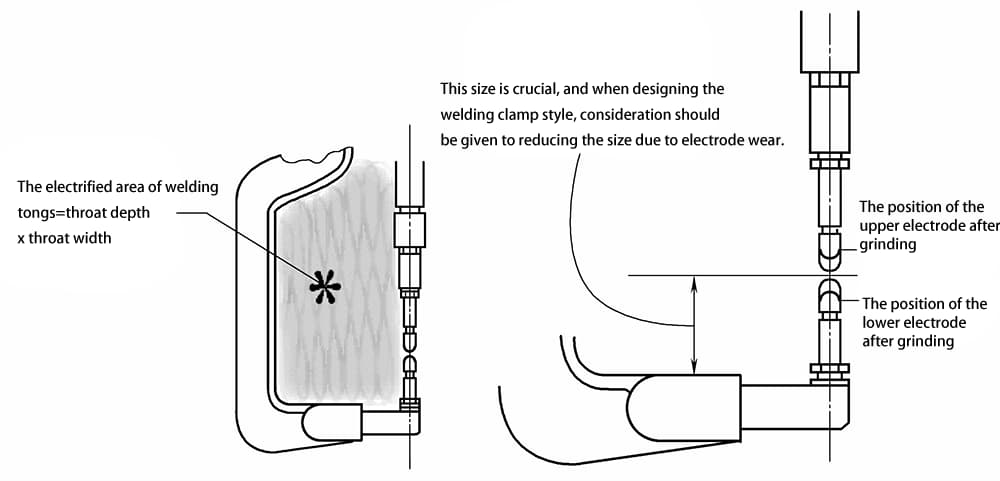

2) In base alla forma del pezzo e alla posizione dei punti di saldatura sul pezzo, determinare la profondità della gola, la larghezza della gola, il portaelettrodo, la corsa massima, la corsa di lavoro, ecc. del corpo della pinza di saldatura.

3) In base alla distribuzione di tutti i punti di saldatura sul pezzo, determinare il tipo di pinza di saldatura. In genere esistono quattro tipi comuni di pinze di saldatura: pinza di saldatura a C ad azione singola, pinza di saldatura a C a doppia azione, pinza di saldatura a X ad azione singola e pinza di saldatura a X a doppia azione.

In queste condizioni, è importante ridurre il più possibile il peso della pinza di saldatura. Per la saldatura a punti in sospensione, questo può ridurre l'intensità di lavoro degli operatori. Per la saldatura a punti robotizzata, è possibile scegliere un robot a basso carico, migliorando così l'efficienza produttiva. A seconda delle dimensioni e della posizione di saldatura del pezzo, è possibile scegliere pinze di saldatura a grande distanza e pinze di saldatura a piccola distanza, come illustrato nella Figura 2-15.

Scegliere le pinze di saldatura pneumatiche a singola azione e le pinze di saldatura pneumatiche a doppia azione in base ai requisiti del processo, come mostrato nella Figura 2-16.

L'area eccitata della pinza di saldatura = profondità della gola × larghezza della gola. Più grande è quest'area, più forte è l'induttanza generata durante la saldatura, rendendo più difficile l'erogazione di corrente. In questi casi, è tipico utilizzare un trasformatore di potenza superiore o un trasformatore inverter per l'uscita di corrente. Selezionare la dimensione della pinza di saldatura in base all'usura dell'elettrodo, come illustrato nella Figura 2-17.

a) Pinze pneumatiche per saldatura di tipo X

b) Pinze pneumatiche per saldatura di tipo C

Sistema robotico di saldatura a punti

Composizione del sistema robotico di saldatura a punti

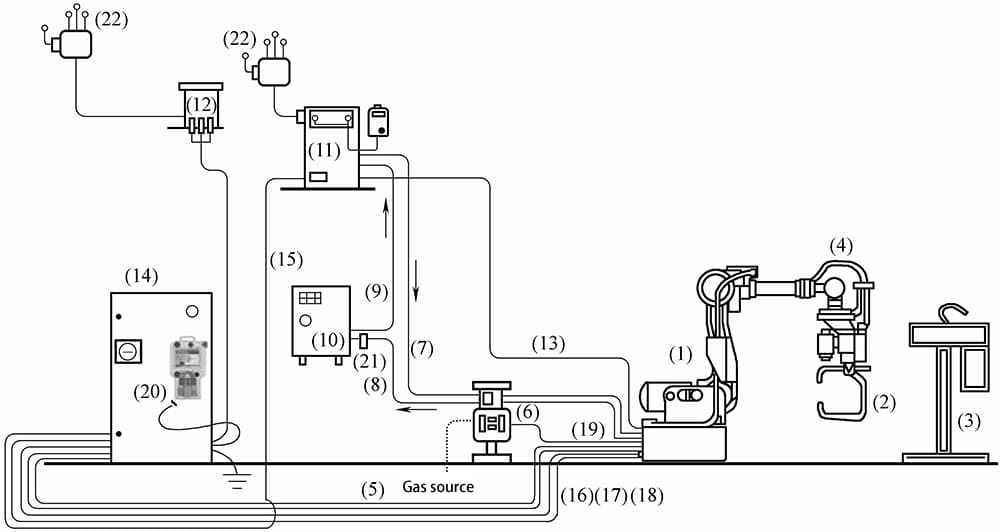

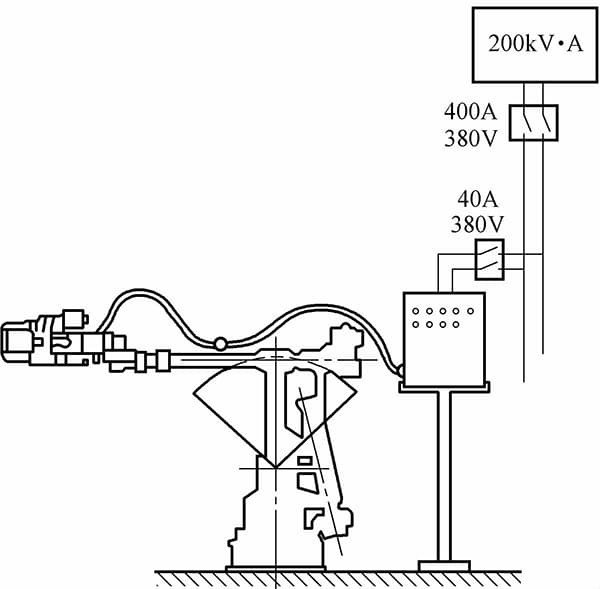

I robot per la saldatura a punti sono generalmente costituiti dal corpo del robot, dal dispositivo di controllo del robot, dal pendente di autoapprendimento, dalle pinze per la saldatura a punti e dal sistema di saldatura, come illustrato nella Figura 2-18. I nomi di ciascun componente nella Figura 2-18 sono elencati nella Tabella 2-7.

Tabella 2-7 Nomi dei vari componenti del sistema robot di saldatura a punti

| Numero | Nome | Numero | Nome |

| 1 | Corpo del robot (ES165D/ES200D)★ | 12 | Robot trasformatore★ |

| 2 | Pinze per saldatura a punti servo/pneumatiche | 13 | Cavo di alimentazione delle pinze☆ |

| 3 | Macchina per la rettifica degli elettrodi | 14 | Cabinet di controllo robot (DX100)★ |

| 4 | Cavo dell'unità da polso (GISO) | 15 | Cavo di istruzione per la saldatura a punti (I/F)◇ |

| 5 | Pinze (pneumatiche/servo) Cavo di controllo SI | 16 | Cavo di alimentazione del robot 2BC★ |

| 6 | Gruppo tubo aria/acqua☆ | 17 | Cavo di alimentazione del robot 3BC★ |

| 7 | Tubo dell'acqua di raffreddamento delle pinze◇ | 18 | Cavo di controllo del robot 1BC★ |

| 8 | Tubo di ritorno dell'acqua delle pinze◇ | 19 | Tubo d'ingresso dell'aria delle pinze☆ |

| 9 | Scatola di controllo della saldatura a punti Tubo dell'acqua di raffreddamento | 20 | Ciondolo di autoapprendimento per robot (PP)★ |

| 10 | Refrigeratore☆ | 21 | Interruttore di flusso dell'acqua di raffreddamento☆ |

| 11 | Scatola di controllo per saldatura a punti◇ | 22 | Alimentazione |

Le funzioni di ciascun componente del sistema robotizzato di saldatura a punti sono classificate nella Tabella 2-8.

Tabella 2-8: Classificazione delle funzioni per ciascun componente del sistema robotico di saldatura a punti

| Categoria | Codici delle apparecchiature (vedere Figura 2-18) | Descrizione della funzione |

| Legato ai robot | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Stabilisce il collegamento tra il robot e le altre apparecchiature, introdotto dalla giapponese Yaskawa |

| Saldatura a punti | (2), (3), (11) | Implementa le condizioni di saldatura a punti, previste dal sistema di saldatura a punti. produttore di attrezzature per la saldatura |

| Sistema di alimentazione del gas | (6), (19) | Utilizzato solo quando si utilizzano pinze di saldatura pneumatiche, il cilindro di pressione delle pinze di saldatura completa la pressione di saldatura a punti, fornita dal progettista del sistema. |

| Sistema di approvvigionamento idrico | (7), (8), (9), (10), (21) | Utilizzato per le apparecchiature di raffreddamento (2) e (11), fornite dal progettista dell'impianto |

| Sistema di alimentazione | (12), (22) | Potenza del sistema |

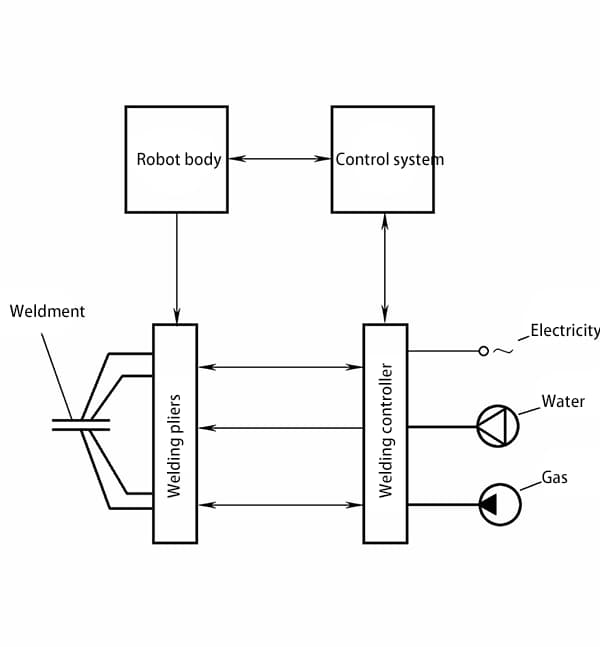

Sistema di saldatura

Il sistema di saldatura è costituito principalmente dal controllore di saldatura (timer), dalle pinze di saldatura (compreso il trasformatore di saldatura a resistenza) e da parti ausiliarie come acqua, elettricità e gas. La composizione e i principi del sistema sono illustrati nella Figura 2-19.

Pinze per saldatura

In base al rapporto strutturale tra il trasformatore di saldatura a resistenza e le pinze di saldatura, queste ultime possono essere suddivise in tre forme: separate, incorporate e integrali.

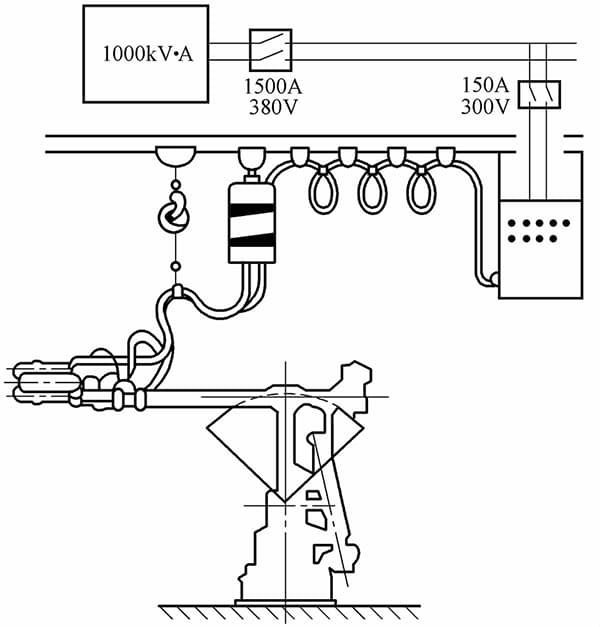

(1) Pinze per saldatura separate

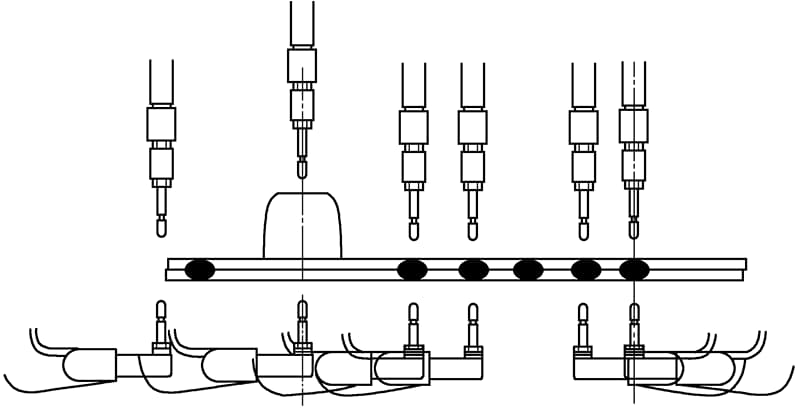

La caratteristica di queste pinze è che il trasformatore di saldatura a resistenza è separato dal corpo della pinza. Il corpo della pinza è montato sul braccio del robot, mentre il trasformatore di saldatura è sospeso sopra il robot e può muoversi lungo la direzione del polso del robot su un binario. I due sono collegati da un cavo secondario. I vantaggi sono la riduzione del carico del robot, l'elevata velocità di movimento e il costo ridotto, come illustrato nella Figura 2-20.

Il principale svantaggio delle pinze di saldatura separate è la necessità di un trasformatore di saldatura di grande capacità, che comporta un maggiore consumo di energia e una minore efficienza energetica. Inoltre, il cavo secondario di grandi dimensioni causa forze di trazione e torsione sul braccio del robot, limitando la scelta delle aree e delle posizioni di lavoro per la saldatura a punti. Le pinze di saldatura separate possono utilizzare normali pinze di saldatura sospese e trasformatori di saldatura a resistenza.

Tuttavia, il cavo secondario richiede una produzione speciale, in genere costituita da due conduttori separati da uno strato isolante, con ciascun conduttore cavo per il raffreddamento ad acqua. Inoltre, il cavo deve avere una certa flessibilità.

(2) Pinze per saldatura integrate

In questa struttura, il trasformatore di saldatura a resistenza è posizionato all'interno del braccio robotico, il più vicino possibile al corpo della pinza. Il cavo secondario del trasformatore può muoversi internamente. Quando si utilizza questa forma di pinza di saldatura, è necessario progettarla insieme al corpo del robot. Inoltre, anche i robot di saldatura a punti a coordinate polari o sferiche possono adottare questa struttura.

Il vantaggio è che il cavo secondario è più corto e la capacità del trasformatore può essere ridotta, ma complica la progettazione del corpo del robot. I robot di saldatura a punti con pinza incorporata sono illustrati nella Figura 2-21.

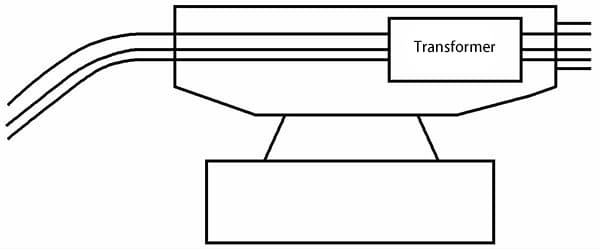

(3) Pinze di saldatura integrate

Le cosiddette pinze di saldatura integrali prevedono il montaggio del trasformatore di saldatura a resistenza e del corpo della pinza, che vengono poi fissati insieme sulla flangia all'estremità del braccio del robot. I principali vantaggi sono l'eliminazione dell'ingombrante cavo secondario e del telaio di lavoro per il trasformatore sospeso. L'estremità di uscita del trasformatore di saldatura è collegata direttamente ai bracci superiore e inferiore delle pinze di saldatura, con conseguente risparmio energetico.

Ad esempio, con una corrente di uscita di 12000A, una pinza di saldatura separata richiede un trasformatore da 75kVA, mentre una pinza di saldatura integrale richiede solo 25kVA. Lo svantaggio principale delle pinze di saldatura integrali è il notevole aumento di peso e dimensioni, che richiede al corpo del robot di sopportare un carico superiore a 60 kg.

Inoltre, la forza inerziale generata dal peso della pinza di saldatura sul polso attivo del robot può causare un sovraccarico, richiedendo che il centro di gravità della pinza di saldatura sia il più vicino possibile all'asse del braccio del robot durante la progettazione. La progettazione del trasformatore di saldatura a resistenza è il problema principale delle pinze di saldatura integrali.

Poiché il trasformatore è confinato nel piccolo spazio delle pinze di saldatura, le dimensioni e il peso devono essere inferiori al solito e la bobina secondaria deve essere raffreddata ad acqua.

Attualmente si utilizzano piccoli trasformatori integrati con saldatura a resistenza prodotti con processi di fusione epossidica sotto vuoto. Ad esempio, un trasformatore da 30kVA ha dimensioni di 325×135×125 mm³ e pesa solo 18 kg. I robot per la saldatura a punti con pinza di saldatura integrata sono illustrati nella Figura 2-22.

Controllore di saldatura

Il principio di funzionamento del regolatore di saldatura (a punti) consiste nel rilevare la corrente secondaria e la tensione in ingresso al pezzo da saldare, nonché il corrispondente valore di variazione dell'impedenza ottenuto dallo stato di fusione del metallo del pezzo.

Queste informazioni vengono poi trasmesse al controllore del robot per il calcolo, per l'emissione della corrente di saldatura più adatta e per la memorizzazione della corrente di saldatura per ciascun punto, in modo da fornire un riferimento per l'impostazione dei parametri di saldatura per i punti successivi. Questo tipo di controller per la saldatura a resistenza è in grado di garantire la qualità della saldatura controllando gli spruzzi durante il processo di saldatura e di gestire automaticamente le dimensioni dell'elettrodo.

In base al programma di monitoraggio della saldatura prestabilito, il controller completa l'inserimento dei parametri di saldatura durante la saldatura a punti, controlla il programma di saldatura a punti, controlla la corrente di saldatura, diagnostica i guasti del sistema di saldatura e stabilisce la comunicazione con il computer principale e il teach pendant. I controllori per la saldatura a punti comunemente utilizzati hanno principalmente le seguenti tre forme strutturali.

(1) Tipo di struttura centralizzata

In questo tipo, la parte di controllo della saldatura è disposta come un modulo nello stesso armadio di controllo della parte di controllo principale del robot ed è gestita collettivamente dal computer principale, fornendo dati al modulo di saldatura, mentre il controllo del processo di saldatura è completato dal modulo di saldatura. Il vantaggio di questa struttura è l'elevata integrazione e la facilità di gestione unificata.

(2) Tipo di struttura decentrata

Il tipo di struttura decentralizzata separa il controller di saldatura dall'armadio di controllo principale del robot e i due comunicano utilizzando una comunicazione di tipo a risposta. Dopo che il computer principale fornisce il segnale di saldatura, il controllo della saldatura è controllato in modo indipendente dal controller di saldatura e, una volta completata la saldatura, viene inviato un segnale finale al computer principale per controllare il movimento del robot.

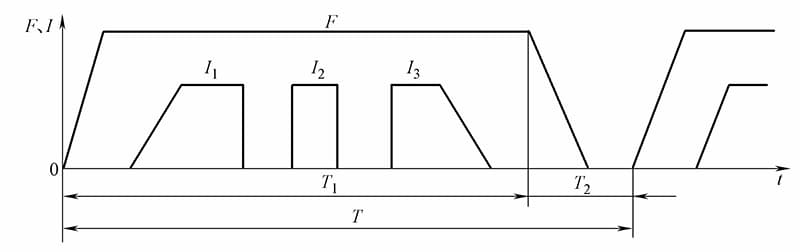

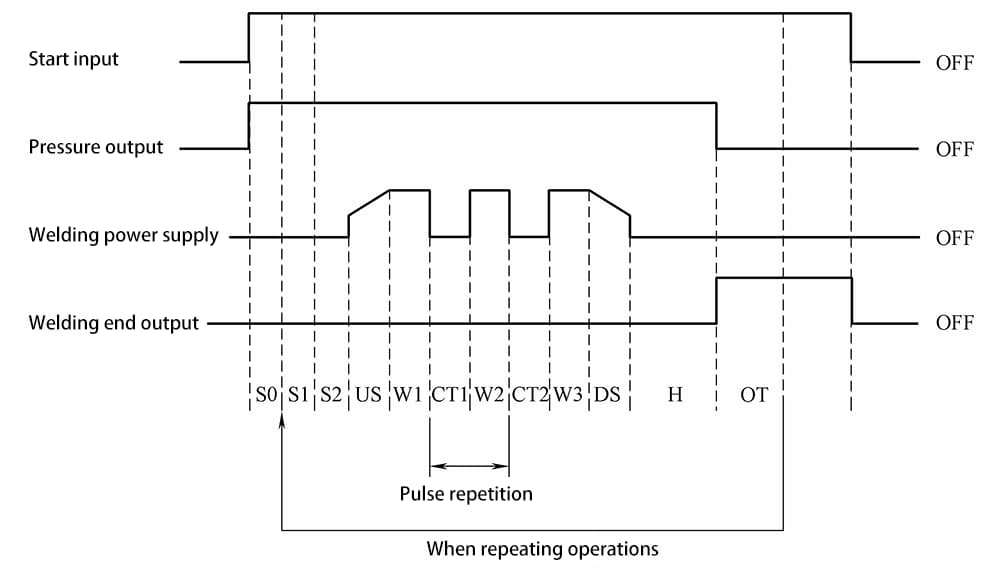

Il vantaggio di questa struttura è la flessibilità del debug e la possibilità di utilizzare il sistema di saldatura in modo indipendente, ma richiede una comunicazione a una certa distanza e la sua integrazione non è così elevata come quella della struttura centralizzata. Il ciclo di saldatura della struttura decentralizzata è illustrato nella Figura 2-23.

(3) Sistema di controllo di gruppo

Il sistema di controllo di gruppo collega più robot di saldatura a punti (o saldatrici convenzionali) a un computer di controllo di gruppo per controllare diversi dispositivi alimentati simultaneamente, ottenendo il controllo della corrente di saldatura di più robot di saldatura a punti, limitando il carico istantaneo della rete elettrica e stabilizzando la tensione di rete per garantire la qualità della saldatura.

Il sistema di controllo di gruppo può ridurre significativamente la capacità del trasformatore di alimentazione dell'officina. Inoltre, quando un robot (o una saldatrice a punti) subisce un guasto, il sistema di controllo di gruppo avvia un robot di riserva per la saldatura a punti o riassegna il lavoro ai robot rimanenti per garantire la normale produzione di saldatura.

Per soddisfare le esigenze del controllo di gruppo, il sistema di saldatura robotizzato per la saldatura a punti deve aggiungere i segnali "richiesta di saldatura" e "permesso di saldatura" e collegarsi al computer di controllo del gruppo.

Nota: T1 controlla il controllore di saldatura; T2 è controllato dal computer principale del robot; T rappresenta il ciclo di saldatura; F rappresenta la pressione dell'elettrodo; I rappresenta la corrente di saldatura.

Requisiti per i robot di saldatura a punti nei sistemi di saldatura

1) È necessario utilizzare pinze di saldatura speciali con un dispositivo di pressione flottante, ma anche le normali pinze di saldatura possono essere modificate. Le pinze di saldatura devono essere leggere e avere due tipi di corsa, lunga e corta, per facilitare la saldatura rapida, la medicazione, la sostituzione dell'elettrodo e il superamento degli ostacoli.

2) Il centro di gravità delle pinze di saldatura a corpo deve essere progettato sull'asse della flangia fissa.

3) Il sistema di controllo della saldatura deve essere in grado di autodiagnosticare e autoproteggersi da guasti quali il surriscaldamento del trasformatore di saldatura a resistenza, il surriscaldamento del tiristore che provoca un cortocircuito o un circuito aperto, la perdita di tensione della rete d'aria, l'eccessiva tensione di rete e l'incollaggio degli elettrodi. Oltre a segnalare all'host l'arresto, deve anche visualizzare il tipo di guasto.

4) Il sistema di controllo del tipo a struttura dispersa deve disporre di un'interfaccia di comunicazione in grado di identificare i vari segnali provenienti dal corpo del robot e dal teach pendant e di rispondere di conseguenza.

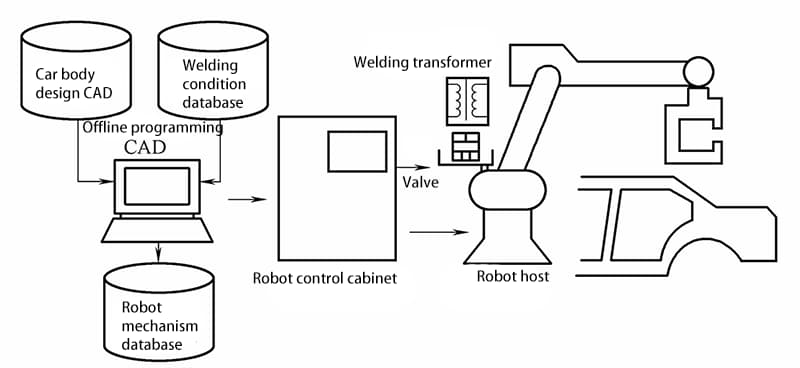

Sistema robotico di saldatura a punti con sistema CAD

Se il robot di saldatura a punti può comunicare con un sistema CAD, è possibile eseguire l'insegnamento offline. La configurazione di base del sistema di autoapprendimento offline per i robot di saldatura a punti con sistemi CAD e database di saldatura è illustrata nella Figura 2-24.

Sistema di controllo del robot di saldatura a punti

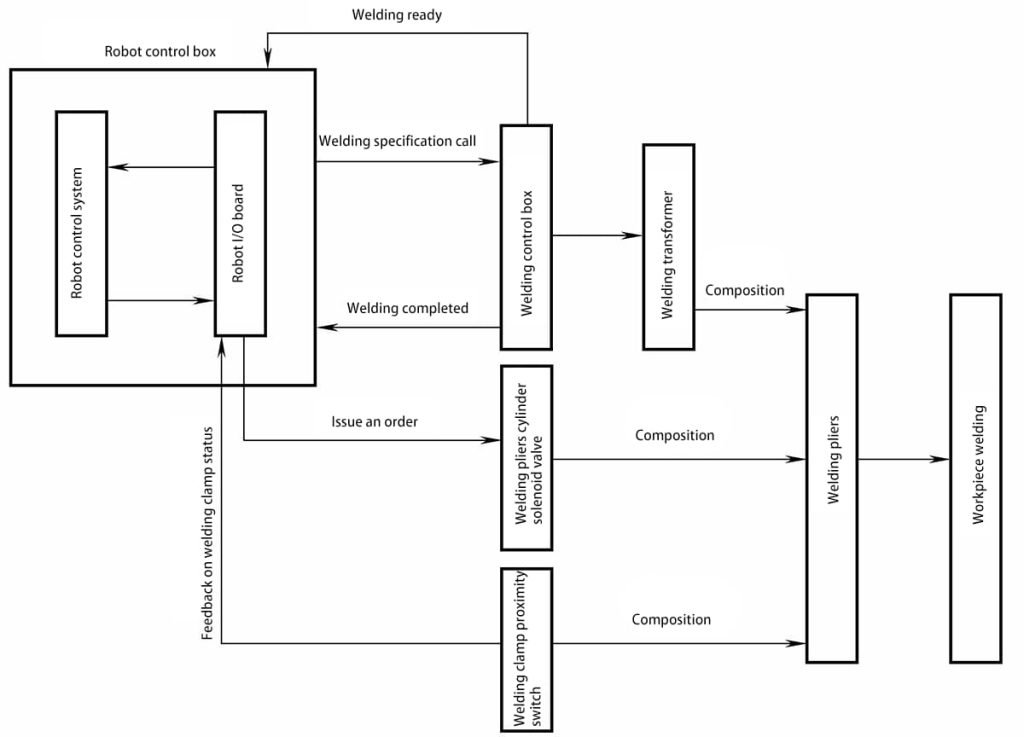

Principio di controllo del robot di saldatura a punti

Quando il robot di saldatura a punti è operativo, il sistema di controllo principale conferma la posizione appresa del robot. Emette quindi un comando di chiusura delle pinze di saldatura tramite la porta OUTPUT della scheda I/O del robot. La bobina dell'elettrovalvola per il cilindro viene eccitata con 24 V CC, dando inizio all'azione. L'aria compressa viene introdotta nel cilindro, provocando lo spostamento dello stelo del pistone.

Le informazioni sullo spostamento del cilindro sono fornite principalmente da un interruttore di prossimità per un feedback efficace. Queste informazioni vengono ritrasmesse al sistema di controllo principale del robot, che successivamente invia un comando di saldatura alla centralina di saldatura attraverso la scheda I/O del robot. La scatola di controllo della saldatura invia un segnale di pronto per la saldatura alla scheda I/O del robot, che viene poi ritrasmesso al sistema di controllo principale.

Il sistema di controllo principale emette un comando di chiamata del numero di standard, utilizzando il codice 8421, che corrisponde a 16 standard. La centralina di saldatura attiva il codice standard pre-memorizzato, inviando il tempo e la corrente di saldatura richiesti per il processo di saldatura. Al termine della saldatura, la centralina di saldatura invia un segnale che indica la fine del processo di saldatura.

Dopo che il sistema di controllo principale del robot conferma questo segnale, invia un comando di apertura delle pinze di saldatura attraverso la porta OUTPUT della scheda di I/O. L'elettrovalvola del cilindro viene diseccitata, il nucleo della valvola si ripristina, il cilindro aspira aria in senso inverso e la posizione di apertura delle pinze viene bloccata da un interruttore di prossimità installato sul cilindro.

Queste informazioni vengono trasmesse al sistema di controllo principale del robot, che invia poi le informazioni sul movimento al sistema di movimento del robot, come mostrato nella Figura 2-25.

Controllore per la saldatura a punti

Il trasformatore della pinza di saldatura fornisce corrente agli elettrodi della pinza di saldatura per il processo di saldatura a punti, mentre il controllore della saldatura a punti (noto anche come "timer") è un dispositivo che controlla la durata di ciascuna fase del processo di saldatura a punti, in genere impostata in base alla frequenza.

Ad esempio, il controller per la saldatura a punti modello PH5-7003 è dotato di controllo di fase sincrono a tiristori e offre un controllo della corrente costante basato sul feedback della corrente di saldatura, una funzione di step-up della corrente, varie funzioni di monitoraggio e allarme.

Può completare l'inserimento dei parametri di saldatura, il controllo del programma di saldatura a punti, il controllo della corrente di saldatura e l'autodiagnosi dei guasti del sistema di saldatura in base a un programma di monitoraggio della saldatura predeterminato.

I segnali principali che collegano il controller di saldatura con il corpo e la scatola didattica includono informazioni sull'aumento/diminuzione della corrente di saldatura, la regolazione del tempo di saldatura, l'avvio e la conclusione della saldatura e gli errori del sistema di saldatura. Il diagramma di temporizzazione del controllo è illustrato nella Figura 2-26.

Apparecchiature ausiliarie

Vaschetta per elettrodi

La ravvivatrice di elettrodi, nota anche come rettificatrice di elettrodi, è essenziale nelle operazioni di saldatura a punti. A causa dell'elevata densità di corrente che attraversa gli elettrodi e della notevole pressione applicata, gli elettrodi spesso si deformano, perdendo la loro forma originale. Questa deformazione influisce negativamente sul controllo delle dimensioni della pezza di saldatura.

Inoltre, le alte temperature durante la saldatura possono causare reazioni di lega e ossidazione tra gli elettrodi e i pannelli della carrozzeria, compromettendo la conduttività degli elettrodi. Per garantire una qualità di saldatura costante, è fondamentale rivestire regolarmente gli elettrodi con un dispositivo di ravvivatura degli elettrodi. Esistono due tipi di ravvivatori di elettrodi: manuali e automatici. La seguente procedura può guidare la gestione delle operazioni di ravvivatura manuale:

(1) Gli elettrodi devono essere rivestiti nelle seguenti condizioni:

a) Se i bordi dell'elettrodo sono sfilacciati o il diametro della faccia terminale supera gli 8 mm.

b) Se il diametro dell'estremità di contatto dell'elettrodo è inferiore a 6 mm.

c) Se la superficie dell'elettrodo è irregolare, presenta buchi evidenti o è troppo appuntita.

d) Se gli elettrodi superiori e inferiori sono disallineati e la medicazione non produce l'effetto desiderato, regolare gli elettrodi di conseguenza.

(2) Metodo di medicazione manuale degli elettrodi:

Impostare l'interruttore di saldatura/regolazione sulla regolazione. Eseguire la ravvivatura prima sui lati dell'elettrodo e poi sulla faccia finale. Dopo la ravvivatura, eseguire una saldatura di prova su una piastra di prova per verificare la qualità della saldatura e le condizioni degli elettrodi ravvivati.

(3) Considerazioni sulla medicazione e sulla sostituzione delle calotte degli elettrodi:

a) Assicurare la simmetria tra le superfici di contatto superiore e inferiore, con una deviazione non superiore a 0,5 mm.

b) Le superfici di contatto superiore e inferiore devono essere piane, senza spazi vuoti.

c) Le superfici di contatto degli elettrodi non devono essere né troppo piccole né troppo grandi; mantenere un diametro della superficie di contatto compreso tra 6 mm e 8 mm, con una conicità non inferiore a 45°, regolando in base alla situazione.

d) Quando si sostituisce il cappuccio dell'elettrodo con uno nuovo, la superficie deve essere liscia, senza sporgenze o buchi.

Nei sistemi di saldatura a punti robotizzati si utilizzano comunemente i ravvivatori automatici. Il principio della ravvivatura robotica degli elettrodi è il seguente: quando il robot raggiunge un determinato numero di saldature, avvia automaticamente il programma di ravvivatura. Ad esempio, quando si saldano materiali ordinari in acciaio al carbonio, le calotte degli elettrodi devono essere ravvivate ogni 800-1000 saldature per garantire una buona qualità della saldatura.

Gli elettrodi della pistola di saldatura vengono spostati su entrambi i lati della mola della smerigliatrice, bloccando gli elettrodi superiori e inferiori per farli entrare contemporaneamente in contatto con le lame a doppio lato della smerigliatrice. Dopo che la mola ha compiuto un determinato numero di giri, le punte degli elettrodi superiori e inferiori vengono tagliate per adattarsi alla forma della lama. I ravvivatori di elettrodi e le mole sono classificati in base al tipo di rotazione: rotazione monodirezionale e bidirezionale.

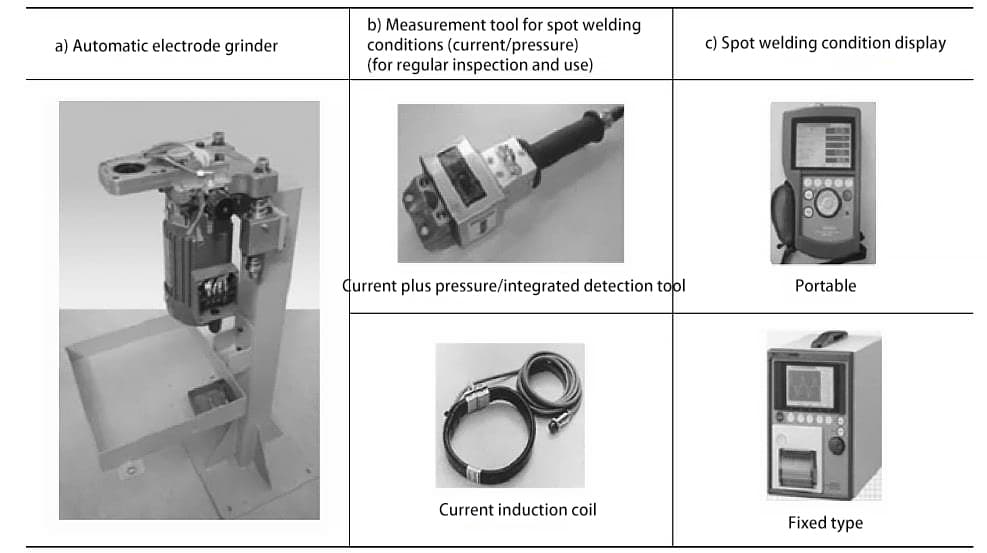

Le mole sono ulteriormente classificate in base al numero di taglienti in tipi a singolo tagliente e a più taglienti. L'aspetto della ravvivatrice automatica di elettrodi è illustrato nella Tabella 2-9a.

Tester di pressione

Il tester di pressione è uno strumento utilizzato per verificare le condizioni di pressatura delle pistole di saldatura. In genere viene utilizzato per verificare periodicamente la pressione applicata dalle pistole di saldatura, come indicato nella Tabella 2-9b.

Rilevatore di corrente

Il rilevatore di corrente è uno strumento utilizzato per controllare la qualità della saldatura a punti. Può essere utilizzato per controllare periodicamente l'uscita di corrente del controller di saldatura a punti, nonché per monitorare la corrente di ogni punto di saldatura in tempo reale durante la produzione. Fornisce inoltre una lettura della corrente durante la saldatura a punti, come mostrato nella Tabella 2-9c. Nota: la corrente elettrica durante la saldatura a punti e la pressione applicata dalle pinze di saldatura sono elementi critici.

All'inizio della calibrazione del sistema, gli operatori devono testare accuratamente le condizioni di corrente e pressione dell'apparecchiatura di saldatura per garantire il regolare svolgimento delle operazioni successive.