I. Lavorazione di piallatura

1. Caratteristiche e gamma di processi della lavorazione di taglio

La lavorazione di piallatura è un metodo di taglio su una pialla che utilizza il movimento alternativo lineare dell'utensile di piallatura (o del pezzo) come movimento principale. Il movimento di avanzamento è il movimento intermittente del pezzo o dell'utensile lungo una direzione perpendicolare al movimento principale. La piallatura è un processo di taglio in una sola direzione, cioè la corsa di taglio, mentre durante la corsa di ritorno non viene eseguito il taglio, che è una corsa a vuoto. Per evitare di danneggiare la superficie già lavorata del pezzo e per ridurre l'usura dell'utensile, è necessario sollevare l'utensile di piallatura per eliminare il taglio durante la corsa di ritorno.

Poiché il moto principale deve vincere l'inerzia delle parti mobili quando cambia direzione, ciò limita l'aumento di velocità di taglio e la velocità della corsa a vuoto. Inoltre, a causa delle perdite durante la corsa a vuoto della macchina, la produttività della lavorazione di piallatura è generalmente bassa nella maggior parte dei casi. Tuttavia, poiché la struttura delle piallatrici e degli utensili è semplice e sono facili da produrre, installare e regolare, trovano applicazione economica nella produzione di pezzi singoli e di piccoli lotti.

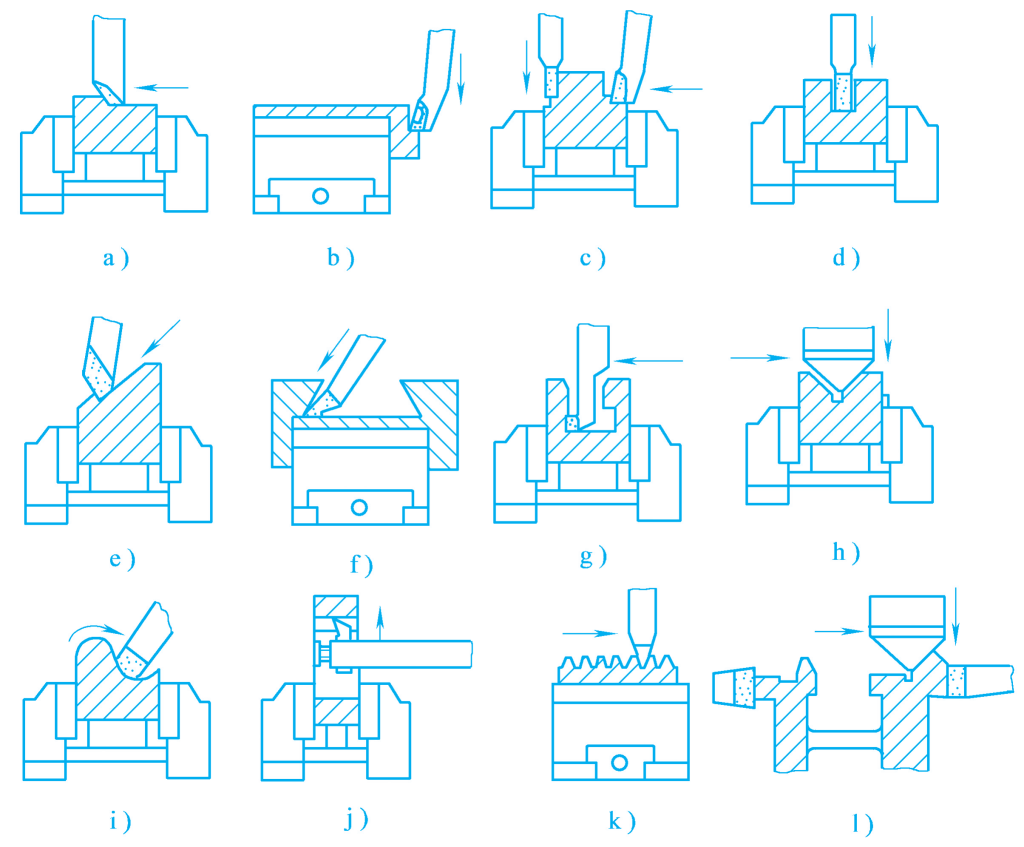

La lavorazione di piallatura è utilizzata principalmente per la lavorazione di piani, superfici parallele, superfici verticali, gradini, scanalature, superfici inclinate, superfici curve e superfici formate, ecc. La precisione di lavorazione della piallatura può raggiungere IT9~IT8, e la rugosità della superficie può raggiungere Ra6,3~1,6μm, utilizzato principalmente per la sgrossatura e la semi-finitura.

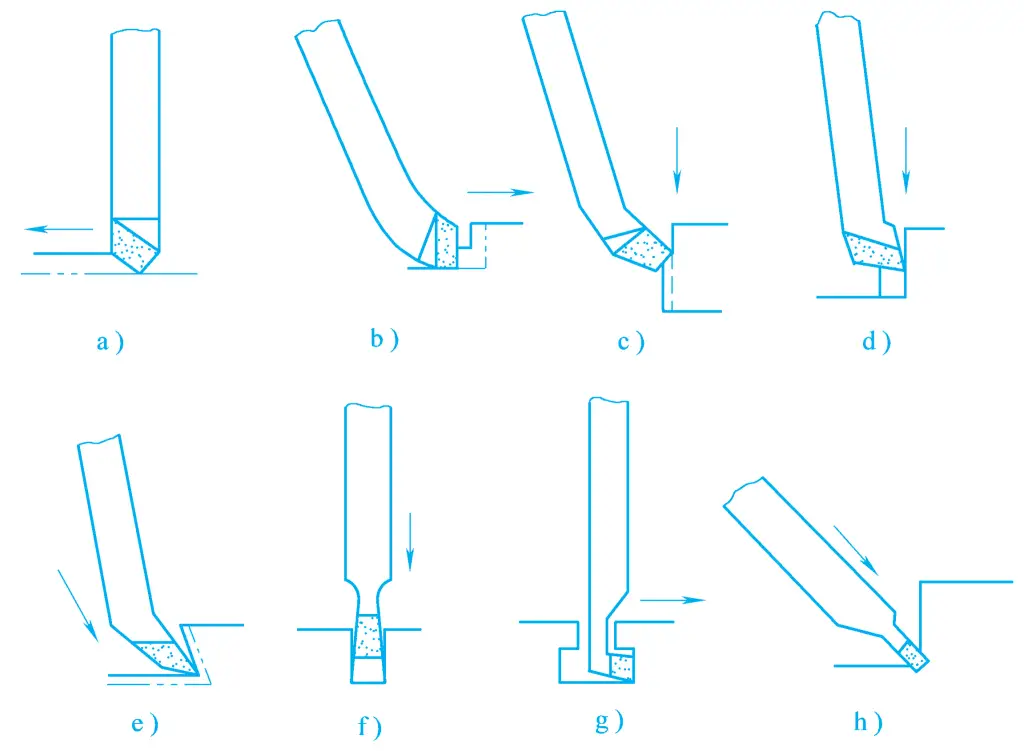

a) Piallatura di superfici piane

b) Piallatura di superfici verticali

c) Piallatura di superfici a gradini

d) Piallatura di scanalature ad angolo retto

e) Piallatura di superfici inclinate

f) Piallatura di pezzi a coda di rondine

g) Piallatura delle scanalature a T

h) Piallatura di scanalature a V

i) Piallatura di superfici curve

j) Piallatura delle sedi interne dei fori

k) Scaffalature per la piallatura

l) Piallatura di superfici composite

Poiché la lavorazione di piallatura può garantire una certa precisione di posizionamento, è molto adatta alla lavorazione di piani come scatole e guide. Soprattutto nelle pialle a portale rigido e di alta precisione, l'utilizzo di utensili a lama larga per la piallatura fine al posto della raschiatura migliora notevolmente la precisione di lavorazione e la produttività. Inoltre, quando si lavorano piani stretti e lunghi o più pezzi contemporaneamente su una pialla, la produttività non è inferiore a quella della fresatura.

2. Pialla

I principali tipi di macchine utensili a pialla sono la pialla a testa tonda, la pialla a portale e la scanalatrice.

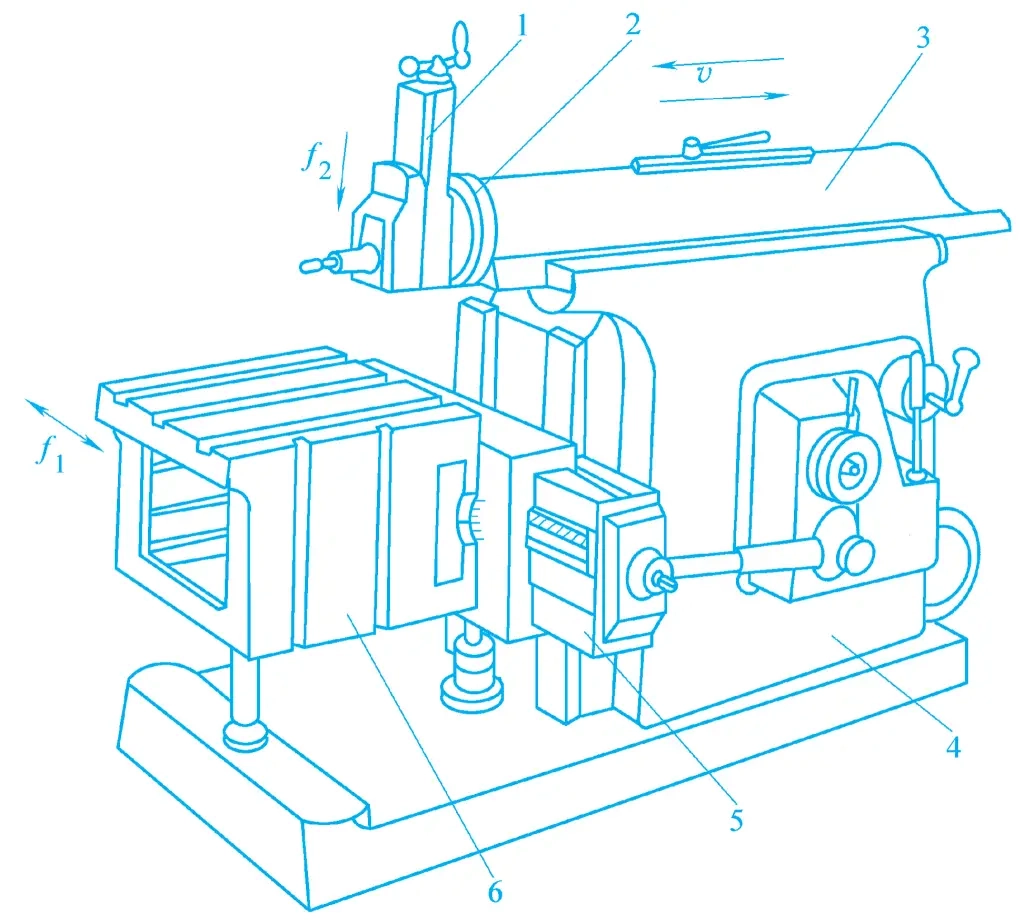

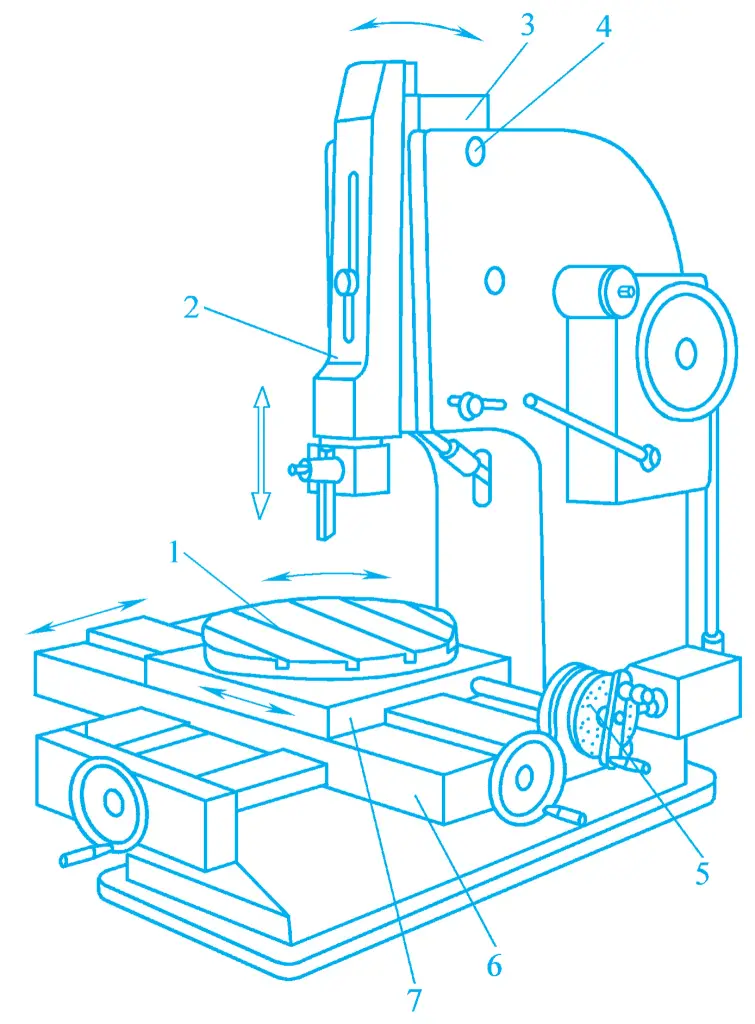

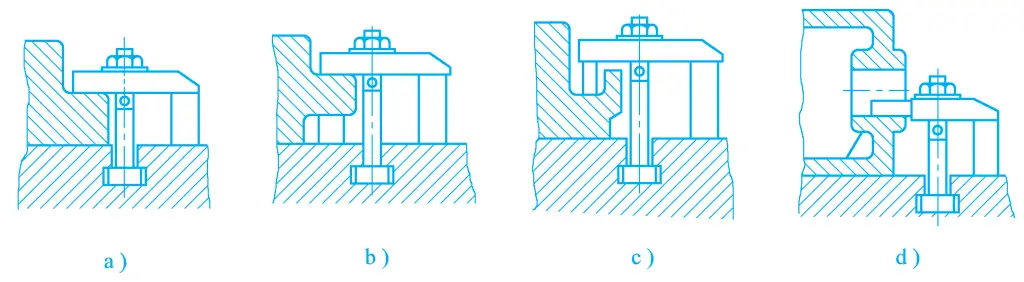

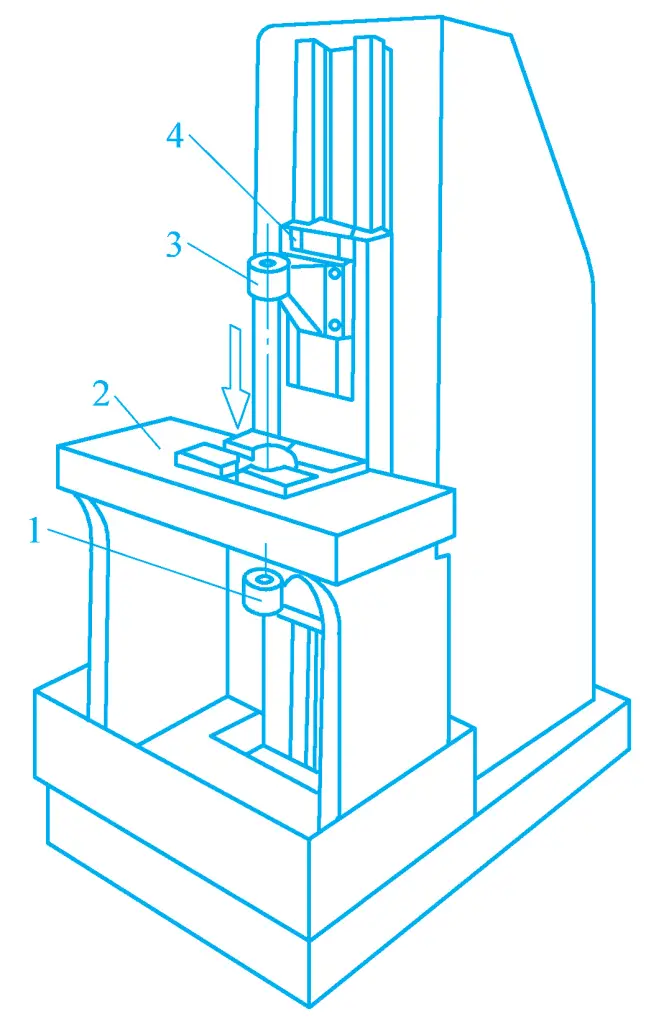

(1) Pialla Bullhead

La pialla bullhead è adatta a piallare piani, scanalature o superfici sagomate di pezzi medi e piccoli di lunghezza non superiore a 1000 mm. Il suo aspetto è mostrato nella Figura 2. Il movimento principale della pialla bullhead è il movimento lineare alternato del blocco di scorrimento 3 dotato di utensile nella guida orizzontale sulla parte superiore del piano di lavoro 4. Il montante dell'utensile 1 può muoversi verso l'alto e verso il basso lungo la guida della base del montante dell'utensile 2 per regolare la profondità di taglio e può anche eseguire un movimento di avanzamento durante la lavorazione di superfici verticali e inclinate.

1-Posizione per utensili

Base a 2 montanti per utensili

3-Blocco scorrevole

4 letti

5-Raggio trasversale

6 tavoli da lavoro

In base alle esigenze di lavorazione, la base del palo portautensili 2 può essere regolata in modo da consentire al palo portautensili di ruotare a sinistra e a destra di 60° per facilitare la lavorazione di superfici inclinate o scanalature. Durante il processo di lavorazione, la tavola di lavoro 6 aziona il pezzo da lavorare per eseguire un movimento di avanzamento laterale intermittente lungo la traversa 5. La traversa 5 può muoversi verso l'alto e verso il basso. La traversa 5 può muoversi verso l'alto e verso il basso lungo la guida verticale del piano di lavoro 4 per regolare la posizione relativa tra il pezzo e l'utensile di piallatura.

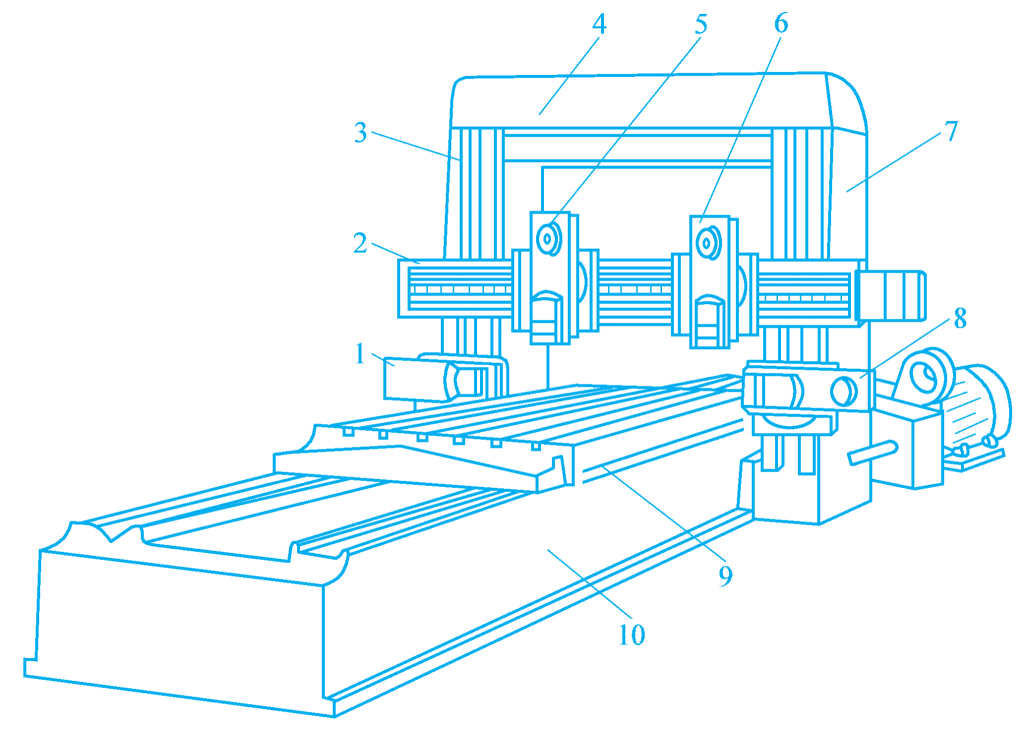

(2) Pialla a portale

La pialla a portale è utilizzata principalmente per la lavorazione di vari piani, scanalature e varie superfici di guida su pezzi di grandi dimensioni o pesanti, oppure per bloccare diversi pezzi di medie e piccole dimensioni sul piano di lavoro per la lavorazione di più pezzi. Può anche utilizzare più utensili di piallatura per la piallatura simultanea, migliorando così notevolmente la produttività.

Le pialle gantry di grandi dimensioni sono spesso dotate di componenti quali teste di fresatura e di rettifica, in modo da poter completare più lavorazioni in un unico serraggio. Rispetto alle normali pialle bullhead, le pialle a portale hanno dimensioni maggiori, una struttura più complessa, una migliore rigidità, corse più lunghe e una maggiore precisione di lavorazione.

La Figura 3 mostra una vista esterna della pialla a portale. Il pezzo da lavorare è bloccato sul piano di lavoro 9 e il movimento principale è il movimento lineare alternato del piano di lavoro lungo la guida orizzontale del piano. I due lati del piano di lavoro 10 sono fissati con le colonne destra e sinistra 3 e 7, e le estremità superiori delle due colonne sono collegate con una trave superiore 4, formando un telaio a portale con una rigidità strutturale relativamente buona. La traversa 2 è dotata di due montanti verticali per utensili 5 e 6, che possono eseguire un movimento di avanzamento orizzontale lungo la guida della traversa.

1, 8-Posti per utensili a destra e a sinistra

2-Raggio trasversale

3, 7 colonne

Trave a 4 punte

5, 6-Posti verticali per utensili

Tavolo da lavoro 9

10 letti

La traversa 2 può essere spostata in una determinata posizione lungo la guida della colonna per regolare la posizione relativa del pezzo e dell'utensile. I montanti 1 e 8 sono montati rispettivamente sulle colonne sinistra e destra e possono eseguire un movimento di avanzamento verticale lungo la guida della colonna per lavorare le superfici laterali. Per evitare di danneggiare la superficie del pezzo con l'utensile durante la corsa a vuoto, la pialla a portale è dotata di un dispositivo di ritrazione automatica dell'utensile per la corsa di ritorno.

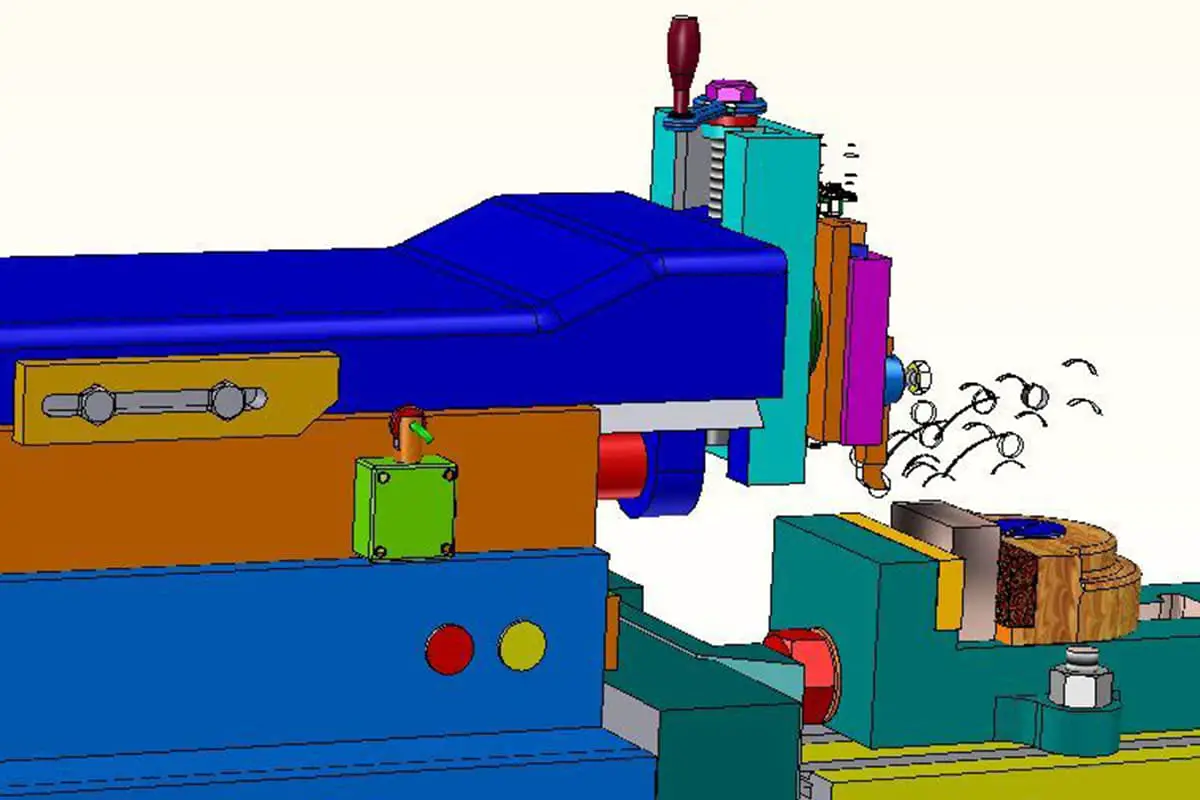

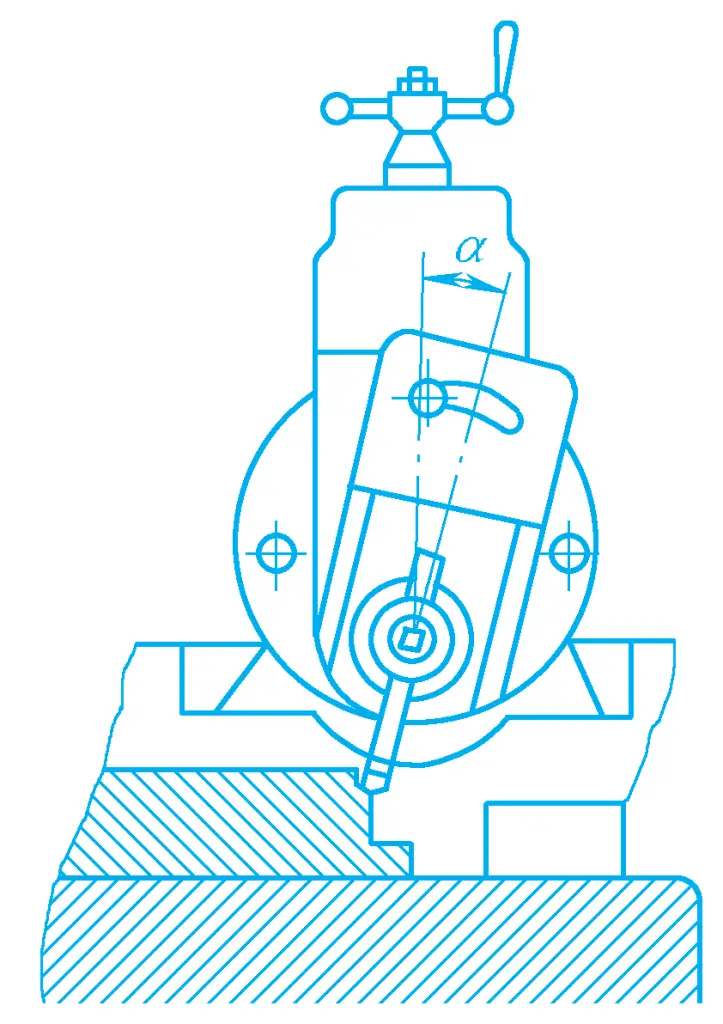

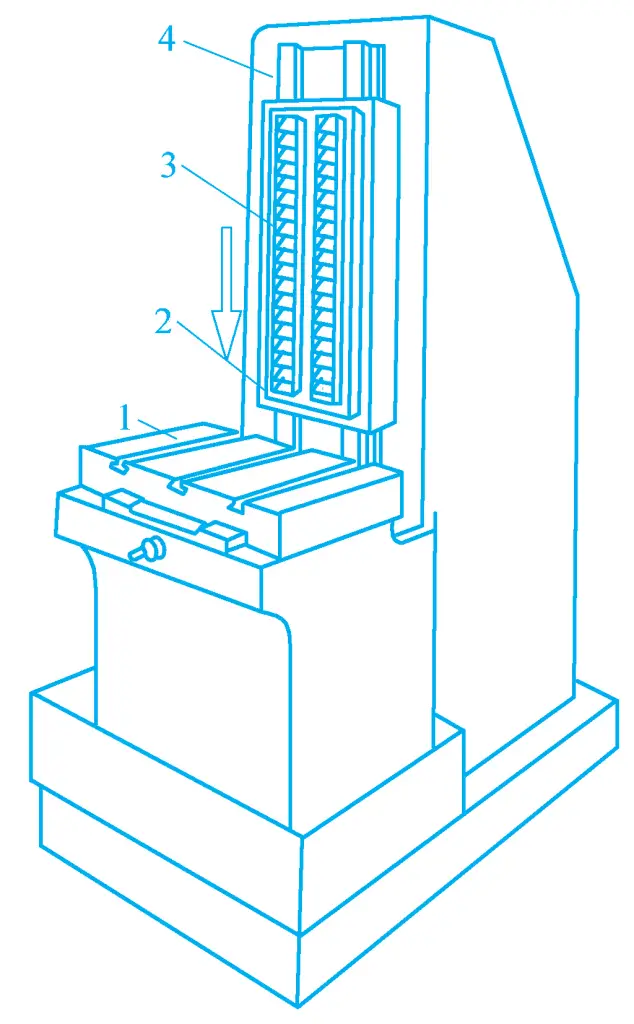

(3) Macchina scanalatrice

La forma esterna della scanalatrice è illustrata nella Figura 4. La scanalatrice è essenzialmente una pialla verticale a testa toro e il suo movimento principale è il movimento lineare alternato verso l'alto e verso il basso del blocco di scorrimento che guida l'utensile di scanalatura. La base della guida del blocco scorrevole 3 può regolare l'angolo entro un piccolo intervallo intorno all'asse di rotazione 4 per lavorare superfici interne ed esterne inclinate.

1 Tavolo da lavoro rotondo

2-Blocco scorrevole

Base della guida a 3 blocchi scorrevoli

La sella trasversale 6 e la tavola di scorrimento 7 possono rispettivamente guidare il pezzo da lavorare per realizzare movimenti di avanzamento laterali e longitudinali, mentre il piano di lavoro circolare 1 può ruotare intorno all'asse a piombo per realizzare movimenti di avanzamento circolari o di indicizzazione. Il movimento di avanzamento intermittente del piano di lavoro circolare 1 in ogni direzione viene eseguito in breve tempo dopo la fine della corsa a vuoto della slitta. Il movimento di indicizzazione del piano di lavoro circolare 1 è realizzato dal dispositivo di indicizzazione 5.

La gamma di lavorazione della sagomatrice è piuttosto ampia e il costo di lavorazione è relativamente basso, ma la sua produttività non è elevata e richiede un alto livello di abilità da parte dell'operatore. Pertanto, le sagomatrici sono generalmente adatte alla lavorazione delle superfici interne dei pezzi in produzione in un unico pezzo e in piccoli lotti, come ad esempio fori quadrati, fori poligonali o sedi di chiavette interne, ecc.

3. Strumento pialla

Gli utensili per piallare possono essere classificati in base alla forma della superficie da lavorare e allo scopo dell'utensile, oppure in base alla forma e alla struttura dell'utensile stesso. Classificati in base alla forma della superficie di lavorazione e allo scopo, gli utensili per piallare possono essere generalmente suddivisi in utensili per piallare in piano, utensili per piallare lateralmente, utensili per piallare ad angolo, utensili per piallare a taglio, utensili per piallare a taglio curvo e utensili per piallare a sagoma, ecc.

a) Strumento pialla piatta

b), d) Utensile pialla laterale a gradini

c) Utensile pialla laterale comune

e) Strumento pialla ad angolo

f) Utensile pialla da taglio

g) Utensile pialla a taglio curvo

h) Utensile pialla per scanalature

Tra questi, l'utensile pialla piatta viene utilizzato per la piallatura di superfici orizzontali, l'utensile pialla laterale viene utilizzato per la piallatura di superfici verticali, superfici a gradini e superfici inclinate esterne, ecc., l'utensile pialla angolare viene utilizzato per la piallatura di scanalature a coda di rondine e superfici inclinate interne, ecc.

In base alla forma e alla struttura dell'utensile, gli utensili per piallare possono essere generalmente suddivisi in utensili per piallare a sinistra e utensili per piallare a destra, utensili per piallare a testa dritta e utensili per piallare a testa piegata, utensili per piallare integrali e utensili per piallare assemblati, ecc.

Quando un utensile per piallare a testa ricurva incontra una grande resistenza di taglio, il gambo dell'utensile si deforma e si piega all'indietro, facendo sì che la punta dell'utensile si alzi e si sposti all'indietro, anziché scavare nel pezzo come un utensile per piallare a testa dritta. Pertanto, per evitare di danneggiare la superficie del pezzo e l'utensile, gli utensili per piallare a testa ricurva sono generalmente più utilizzati nella produzione reale, come illustrato nella Figura 6.

a) Utensile pialla a testa dritta

b) Utensile pialla a testa piegata

4. Metodi di lavorazione della piallatura

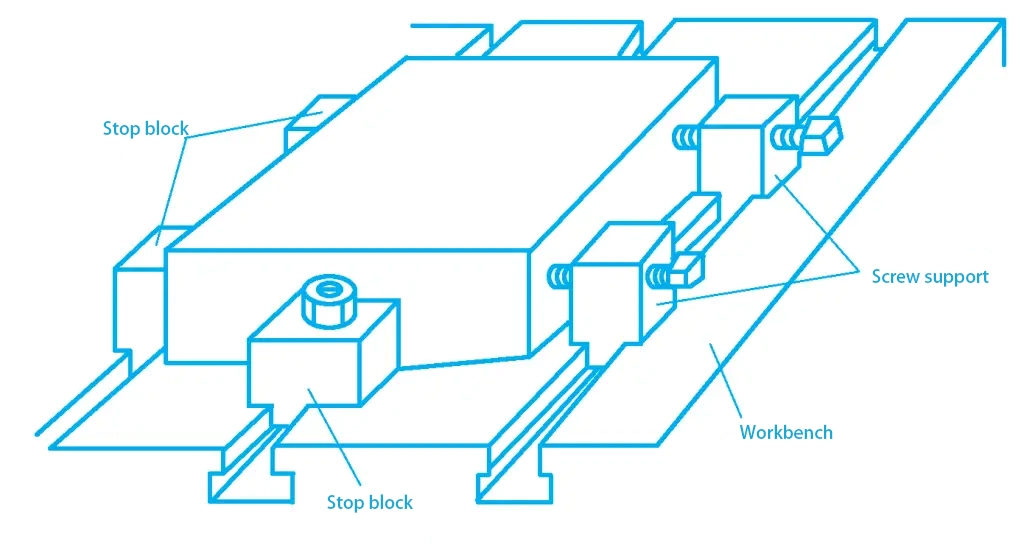

(1) Piallatura di superfici piane

Quando si piallano superfici piane su una segatrice, il metodo di serraggio deve essere scelto in base alla forma e alle dimensioni del pezzo. I pezzi di piccole dimensioni vengono generalmente bloccati con una morsa; quando il pezzo è di grandi dimensioni, può essere bloccato sul piano di lavoro con martinetti e fermi, come illustrato nella Figura 7; il pezzo può anche essere bloccato utilizzando l'attacco o i fori sul pezzo con morsetti imbullonati, come illustrato nella Figura 8.

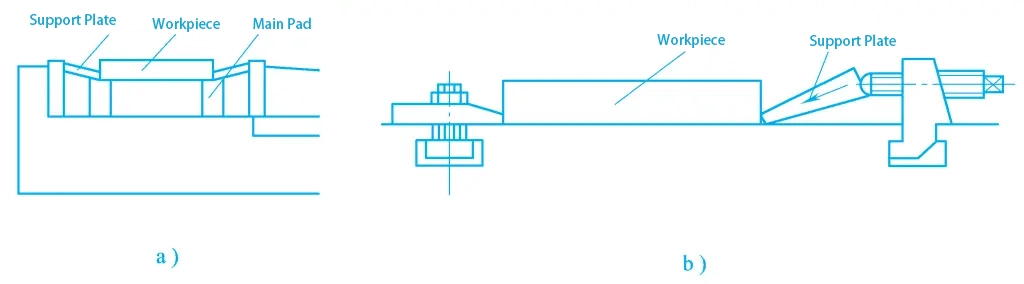

Per i pezzi più sottili, di solito si adotta il serraggio con una piastra di supporto, come mostrato nella Figura 9. La piastra di supporto ha una superficie inclinata vicino a un lato del pezzo, con uno spessore ridotto che non ostacola la piallatura dell'intera superficie piana della piastra sottile, e rende anche la forza di serraggio leggermente inclinata verso il basso, fornendo non solo una componente di serraggio orizzontale, ma anche una piccola forza di serraggio verticale verso il basso, utile per il serraggio della piastra sottile.

a) Bloccati in una morsa a naso piatto

b) Morsetto sul tavolo da lavoro

Dopo aver bloccato correttamente il pezzo, avviare la macchina per spostare lo slittone in modo che l'utensile di piallatura si avvicini al pezzo, quindi spostare lateralmente il piano di lavoro per posizionare il pezzo sotto l'utensile di piallatura, quindi ruotare la slitta del montante dell'utensile per fare in modo che la punta dell'utensile tocchi la superficie del pezzo, quindi ruotare la maniglia laterale del piano di lavoro per ritrarre il pezzo dalla punta dell'utensile e ruotare la slitta del montante dell'utensile in base alla quantità di retrotaglio selezionata per far scendere l'utensile di piallatura di una quantità di retrotaglio.

Poi si avvia la macchina, il piano di lavoro esegue l'avanzamento laterale, piallando 1-1,5 mm dal pezzo, e ci si ferma per misurare. Se le dimensioni non sono corrette, ritrarre il pezzo, regolare la quantità di taglio posteriore, quindi riavviare la macchina e il piano di lavoro esegue un avanzamento laterale manuale o automatico per piallare il metallo in eccesso del pezzo.

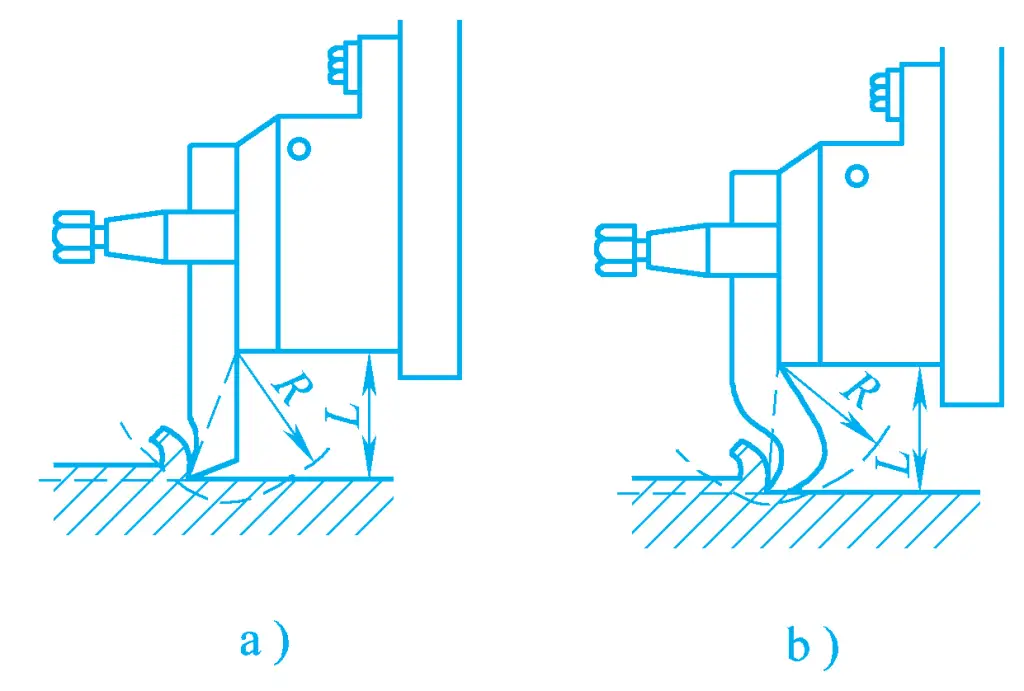

(2) Piallatura di superfici verticali

Quando si pialla una superficie verticale su una pialla bullhead, generalmente si utilizza un utensile offset e si avanza manualmente in verticale. La regolazione della quantità di taglio posteriore si ottiene spostando lateralmente il piano di lavoro.

Quando si installa l'utensile, allineare prima il montante dell'utensile con la linea dello zero e deviare la sede del clapet con un certo angolo (da 0° a 15°) in modo che l'estremità superiore della sede del clapet sia deviata dalla direzione della superficie del pezzo. Lo scopo è quello di sollevare la lama della pialla dalla superficie del pezzo durante la corsa di ritorno per ridurre l'usura dell'utensile e garantire che la superficie lavorata del pezzo non venga danneggiata, come illustrato nella Figura 10. Se l'altezza della superficie verticale è inferiore a 10 mm, la sede del clapet può essere impostata senza deviazioni.

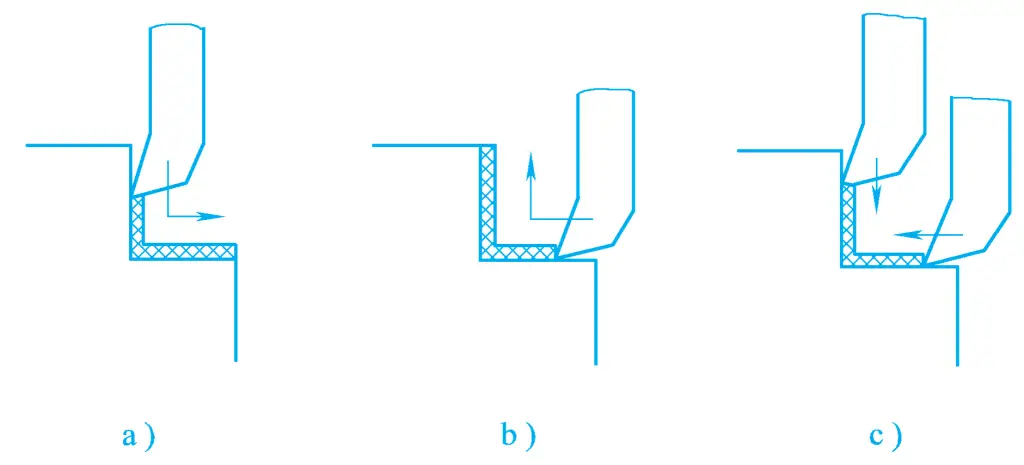

(3) Piallatura delle superfici dei gradini

Il metodo di piallatura delle superfici a gradini è una combinazione di piallatura di superfici orizzontali e di piallatura di superfici verticali. La Figura 11 mostra il metodo di avanzamento per la piallatura di precisione di superfici a gradini con un utensile offset. Inoltre, per la piallatura di precisione si può utilizzare anche un utensile da taglio.

a) Piallatura continua di superficie verticale-superficie orizzontale

b) Piallatura continua della superficie orizzontale e della superficie verticale

c) Piallatura separata della superficie verticale e della superficie orizzontale

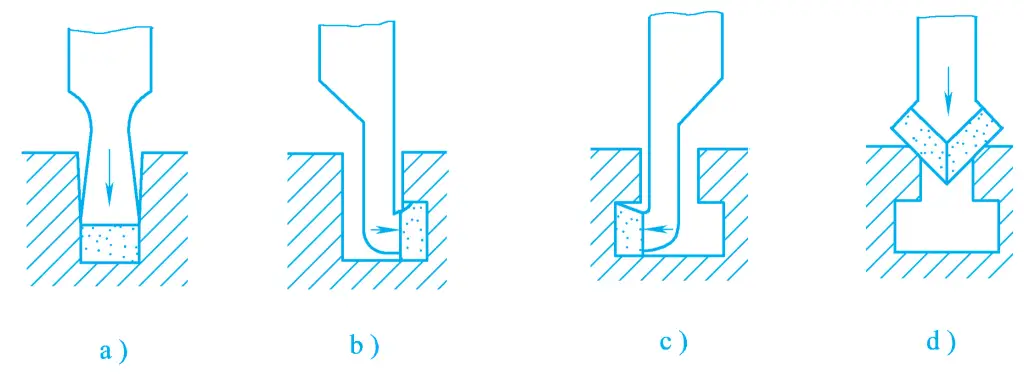

(4) Scanalature a T per la piallatura

Quando si piallano le scanalature a T, si utilizzano quattro lame di piallatura: una fresa per scanalature diritte, due frese curve per sinistra e destra e una fresa per smussare a 90°. Le fasi di piallatura sono illustrate nella Figura 12.

a) Scanalatura

b) Piallatura di un lato della scanalatura

c) Piallare l'altro lato della scanalatura

d) Smussatura

1) Utilizzare una fresa per scanalature per piallare le fessure diritte.

Quando la larghezza della scanalatura rettilinea non è grande, si utilizza generalmente una fresa con una larghezza del tagliente principale pari alla larghezza della scanalatura rettilinea per piallare la larghezza in una sola passata, come mostrato nella Figura 12a.

Se la larghezza della scanalatura diritta è elevata e non può essere tagliata in una sola passata, è possibile utilizzare due frese di larghezza diversa, adottando il "metodo di taglio centrale" per piallare l'ampia scanalatura diritta. Il "metodo di taglio centrale" prevede l'allineamento dei centri di entrambe le frese con la linea centrale della scanalatura a T per il taglio. Questo metodo è efficiente e consente di ottenere una buona qualità.

2) Utilizzare le frese curve per piallare le scanalature di destra e di sinistra.

(Dopo aver piallato la scanalatura diritta con tagli multipli, è possibile utilizzare le frese curve per piallare le scanalature di destra e di sinistra. Quando si piallano le scanalature, la quantità di taglio deve essere ridotta, utilizzando l'avanzamento manuale per evitare di danneggiare gli utensili e il pezzo.

Durante la lavorazione, la lama della pialla deve essere sollevata dalla scanalatura prima della fine di ogni corsa di lavoro e dell'inizio della corsa di ritorno; prima dell'inizio della corsa di lavoro successiva al termine della corsa di ritorno, la lama della pialla deve essere riabbassata nella posizione normale. Pertanto, la lunghezza di entrata e di uscita dell'utensile deve essere adeguatamente estesa per evitare incidenti causati dalla collisione dell'utensile con il pezzo in lavorazione.

3) Smussare l'imboccatura della fessura

Per smussare l'imboccatura della scanalatura, utilizzare una fresa a smussare a 90°, come mostrato nella Figura 12d, oppure utilizzare due frese ad angolo obliquo principale con entrambi gli angoli a 45° per la smussatura.

(5) Piallatura di precisione con pialla a lama larga

La piallatura di precisione con una pialla a lama larga può sostituire la raschiatura e migliorare notevolmente la produttività. La piallatura di precisione a lama larga è adatta alla lavorazione di pezzi ad alta rigidità (come le superfici di guida delle macchine utensili).

La piallatura di precisione viene solitamente eseguita su una pialla a portale ad alta precisione ed elevata rigidità, utilizzando un velocità di taglio (2~3m/min) e una grande quantità di avanzamento, rimuovendo uno strato molto sottile di metallo dalla superficie del pezzo (la tolleranza di pre-piallatura è di 0,08~0,12 mm, la tolleranza di piallatura finale è di 0,03~0,05 mm). Il pezzo ha una deformazione termica minima, ottenendo così un'elevata qualità di lavorazione.

II. Lavorazione della brocciatura

1. Caratteristiche e campo di applicazione della brocciatura

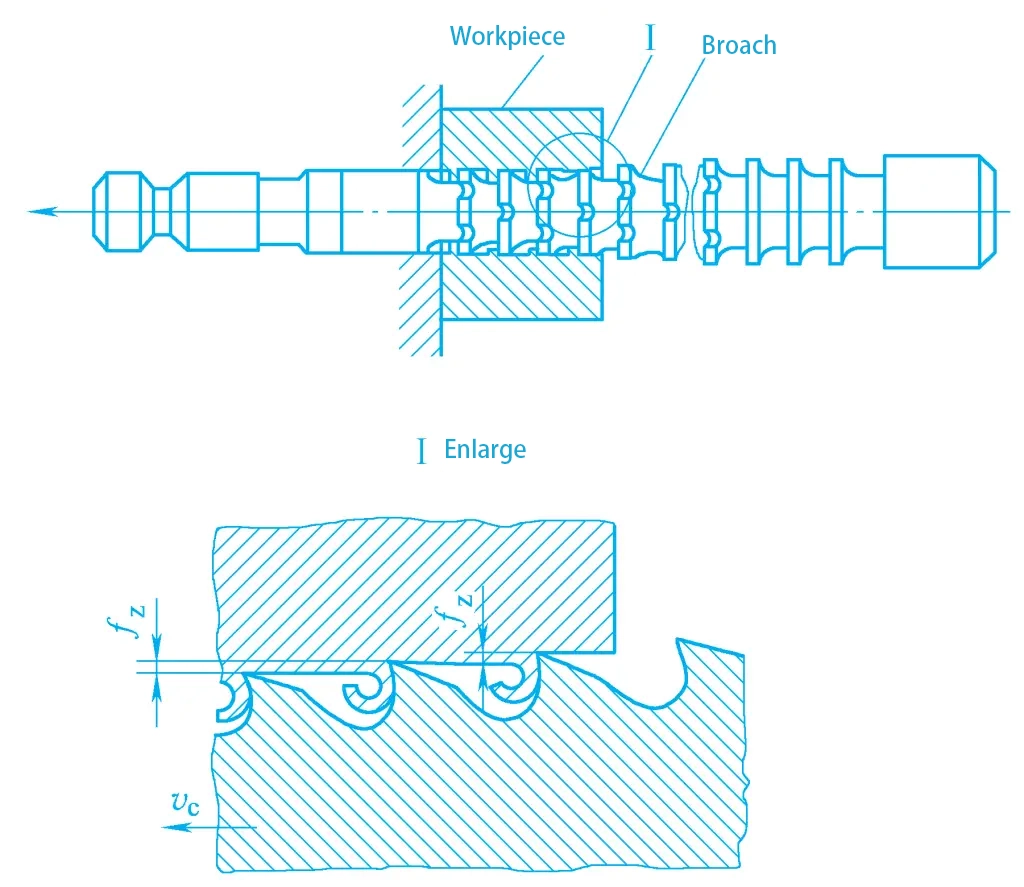

La brocciatura è un processo di lavorazione che prevede solo un movimento principale senza un movimento di avanzamento dedicato. Durante la brocciatura, il movimento principale è il movimento relativo tra la broccia e il pezzo, generalmente un movimento lineare. La broccia è un utensile da taglio a più denti, con ogni dente successivo più alto del precedente, e il profilo del dente corrisponde alla forma della superficie lavorata del pezzo. Il movimento di avanzamento si ottiene con l'aumento del dente (la differenza di altezza tra i denti successivi), come mostrato nella Figura 13.

La lavorazione grossolana e fine della superficie del pezzo può essere completata in un solo colpo sulla brocciatrice, cioè rimuovendo l'intero margine della superficie di lavorazione per ottenere la precisione di lavorazione e la qualità superficiale richieste. Se l'utensile è sottoposto a pressione anziché a tensione durante il taglio, questo metodo di lavorazione è chiamato brocciatura a spinta, utilizzata principalmente per la finitura dei fori e la correzione delle deformazioni dei fori.

La parte operativa della broccia è dotata di denti di taglio grezzo, denti di taglio fine e denti di calibrazione. La superficie di lavorazione del pezzo viene sottoposta a taglio grezzo, taglio fine e calibrazione in un solo colpo, pertanto la produttività della brocciatura è relativamente elevata.

La velocità di brocciatura è bassa e ogni dente taglia solo uno strato molto sottile di metallo, con un conseguente carico di taglio ridotto. La precisione di fabbricazione della broccia è molto alta, quindi il pezzo brocciato può raggiungere un'elevata accuratezza, con gradi di tolleranza dimensionale che raggiungono IT7~IT6 e valori di rugosità superficiale che raggiungono Ra3,2~0,4μm.

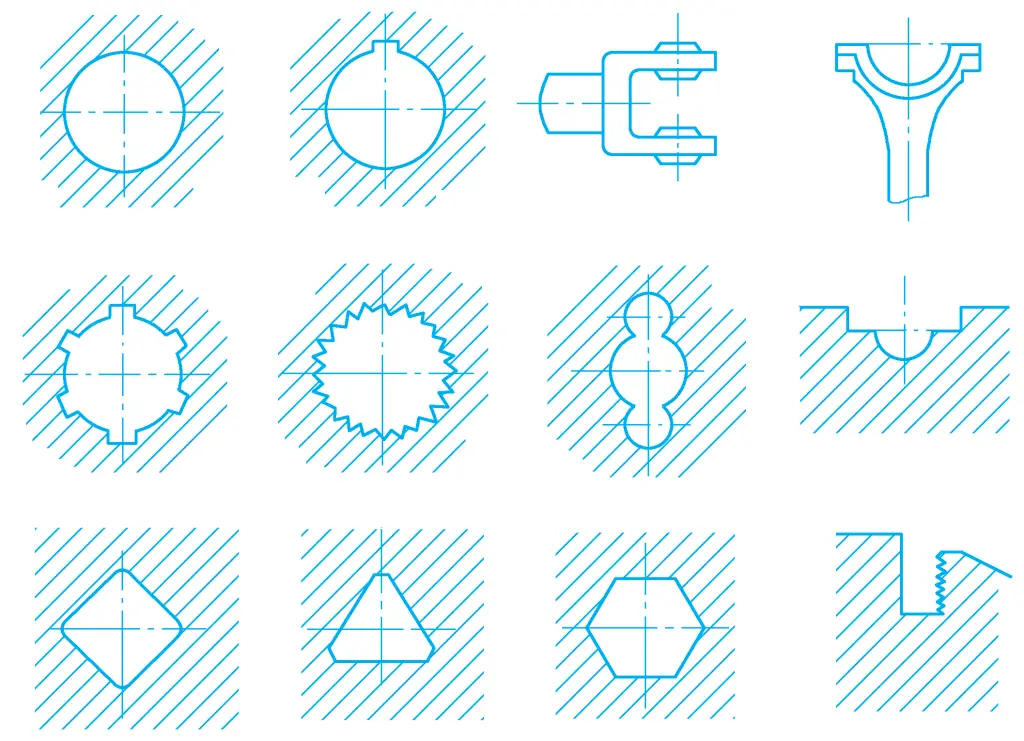

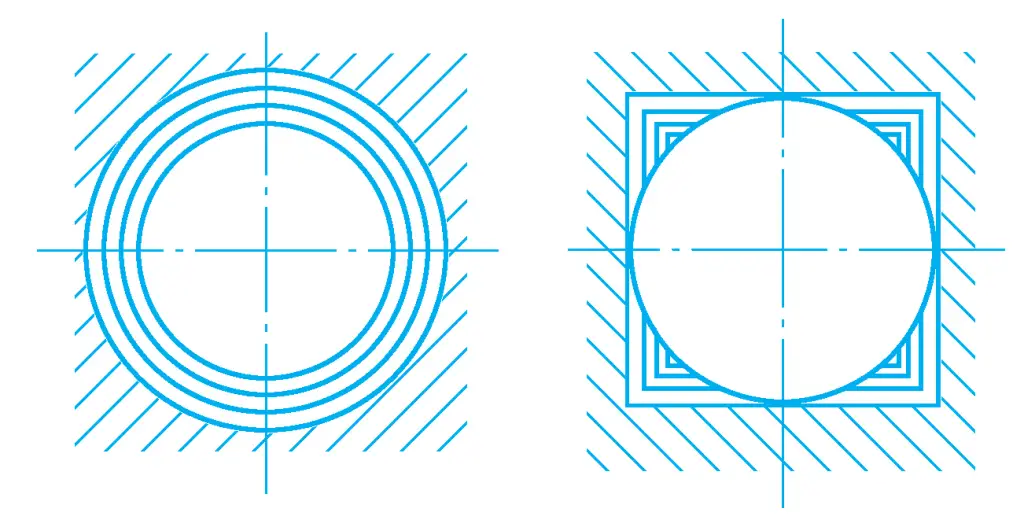

Le brocce hanno una lunga durata, ma la loro struttura è complessa e i costi di produzione sono elevati, quindi la brocciatura viene utilizzata principalmente per la produzione di massa in lotti. La brocciatura può lavorare varie forme di fori passanti, piani e superfici formate, ed è particolarmente adatta alla lavorazione di superfici interne formate. La Figura 14 mostra alcune forme tipiche di superfici adatte alla brocciatura.

2. Macchina per la brocciatura

Le comuni brocciatrici possono essere suddivise in brocciatrici a superficie interna e a superficie esterna in base alla superficie di lavorazione, e possono essere suddivise in brocciatrici verticali, brocciatrici orizzontali e brocciatrici continue in base alla struttura e al layout.

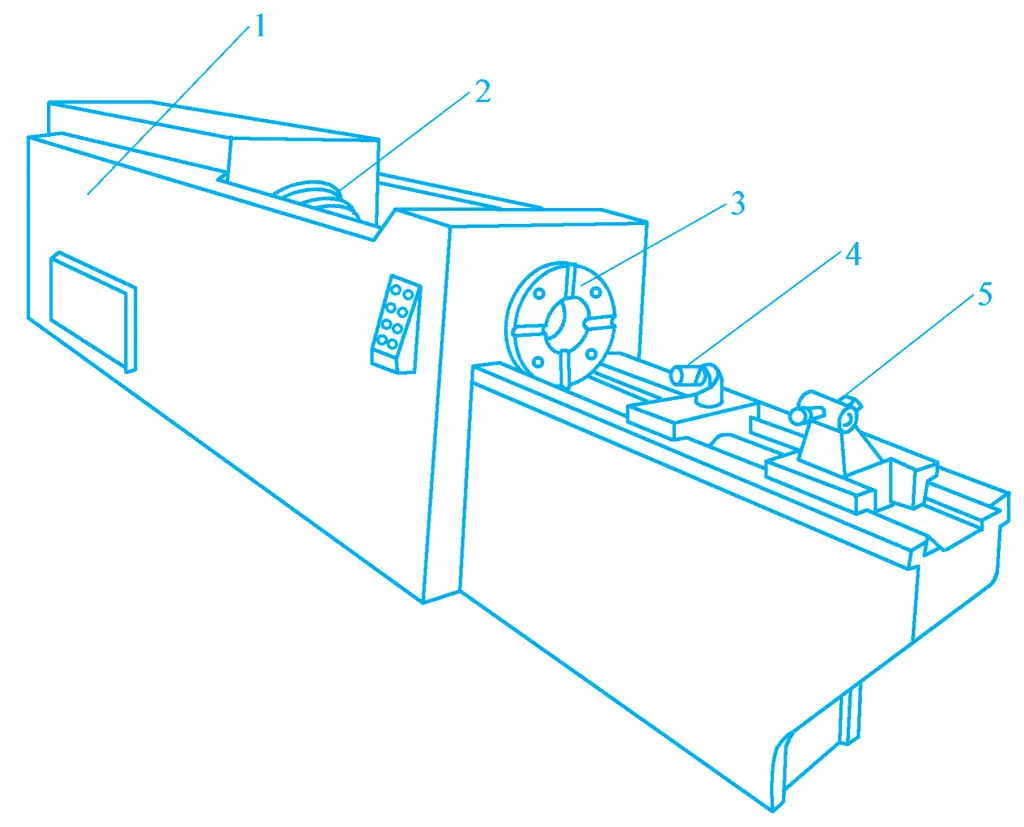

(1) Brocciatrice interna orizzontale

La Figura 15 mostra la vista esterna di una macchina per brocciatura interna orizzontale. All'interno del letto 1, è presente un cilindro idraulico 2 installato orizzontalmente, che spinge la broccia a muoversi orizzontalmente attraverso lo stelo del pistone, realizzando il movimento principale della brocciatura.

1 letto

2-Cilindro idraulico

Sedile a 3 supporti

A 4 rulli

5-Scappare da Chuck

Quando si esegue la brocciatura su una macchina brocciatrice, il pezzo da lavorare può essere posizionato direttamente con la sua faccia finale contro la faccia finale della sede di supporto 3 (o bloccato con un dispositivo). Il mandrino di scorta 5 e il rullo 4 sono utilizzati per sostenere la broccia. Prima di iniziare la brocciatura, il mandrino di scorta 5 e il rullo 4 si spostano a sinistra, consentendo alla broccia di passare attraverso il foro preesistente nel pezzo, e l'estremità sinistra della broccia viene inserita nel mandrino della broccia all'estremità anteriore dell'asta del pistone. Durante la lavorazione, il rullo 4 scende e non funziona.

(2) Brocciatrice verticale

Le brocciatrici verticali possono essere suddivise in brocciatrici verticali interne e brocciatrici verticali esterne in base al loro utilizzo. La Figura 16 mostra la vista esterna di una brocciatrice verticale interna, che può utilizzare brocce o brocce a spinta per lavorare la superficie interna del pezzo.

1-Supporto inferiore

2 tavoli da lavoro

3-Supporto superiore

Sedile a 4 slitte

Quando si lavora con una broccia, il pezzo da lavorare è posizionato con la faccia terminale ben aderente alla superficie superiore del piano di lavoro 2, la broccia è sostenuta dalla staffa superiore 3 sulla sede di scorrimento 4, inserita dall'alto nel foro preesistente del pezzo da lavorare e nel foro del piano di lavoro, e la sua impugnatura terminale inferiore è bloccata sulla staffa inferiore 1 della sede di scorrimento 4. La sede di scorrimento 4 è azionata da un cilindro idraulico per muoversi verso il basso per la brocciatura. Quando si lavora con una broccia a spinta, il pezzo è montato anche sulla superficie superiore del piano di lavoro e la broccia a spinta è sostenuta dalla staffa superiore 3, lavorando dall'alto verso il basso.

La Figura 17 mostra la vista esterna di una macchina per brocciatura esterna verticale. Il cursore 2 può muoversi lungo la guida verticale del piano di lavoro 4 e una broccia esterna 3 è fissata sul cursore 2, con il pezzo in lavorazione bloccato nell'attrezzatura sul piano di lavoro 1. Il cursore si muove verticalmente verso il basso per completare la brocciatura della superficie esterna del pezzo. Il cursore si sposta verticalmente verso il basso per completare la brocciatura della superficie esterna del pezzo. Il piano di lavoro può muoversi lateralmente per regolare la quantità di taglio posteriore e per ritrarre il pezzo durante la corsa a vuoto dell'utensile.

1 tavolo da lavoro

2-Slider

3 Scarafaggio

Corpo a 4 letti

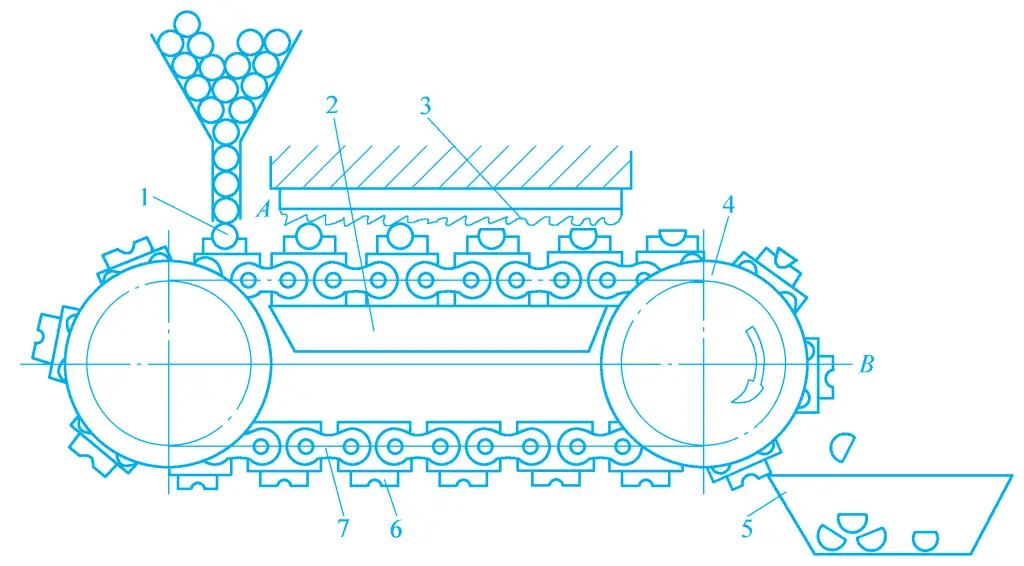

(3) Brocciatrice continua (brocciatrice a catena)

La brocciatrice continua è un tipo di brocciatrice esterna a funzionamento continuo, il cui principio di funzionamento è illustrato nella Figura 3-127. La catena 7 è azionata dalla ruota dentata 4 per muoversi alla velocità di brocciatura, e sulla catena sono montate più attrezzature 6.

1 pezzo

Binario a 2 guide

3 Scarafaggio

4-Spalla

5-Collection box

6-Apparecchio

A 7 catene

Il pezzo da lavorare viene bloccato nella posizione A dell'attrezzatura e la brocciatura viene eseguita passando attraverso la broccia 3 fissata sopra. A questo punto, l'attrezzatura scorre lungo la guida 2 del corpo letto e, quando l'attrezzatura 6 si sposta nella posizione B, si sgancia automaticamente e il pezzo cade nella scatola di raccolta del prodotto finito 5. Questo tipo di brocciatrice lavora in modo continuo e ha quindi una maggiore produttività. Questo tipo di brocciatrice lavora in continuo, quindi ha una maggiore produttività, ed è comunemente utilizzata per la produzione in serie di superfici esterne di piccoli pezzi, come la lavorazione dei piani di collegamento e delle superfici semicircolari concave delle bielle di automobili e trattori.

3. Broccia

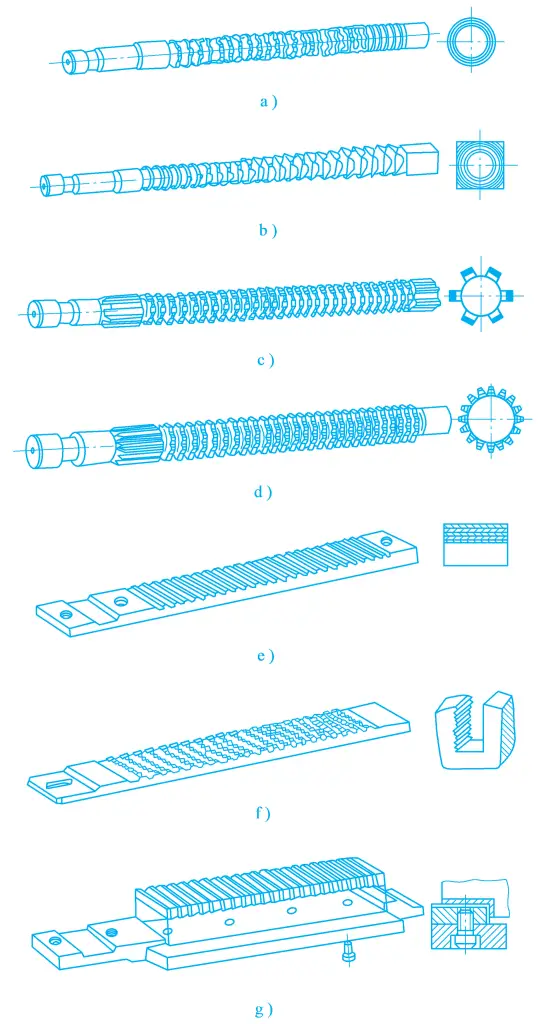

(1) Tipi di brocce

Le brocce possono essere suddivise in brocce interne e brocce esterne in base alla posizione della superficie da lavorare; le brocce interne ed esterne comunemente utilizzate sono mostrate nella Figura 19.

a) Broccia a foro tondo

b) Broccia a foro quadrato

c) Broccia scanalata

d) Broccia per ingranaggi involuti

e) Broccia piatta

f) Broccia per scanalature a dentiera

g) Broccia ad angolo retto

(2) Struttura delle brocce

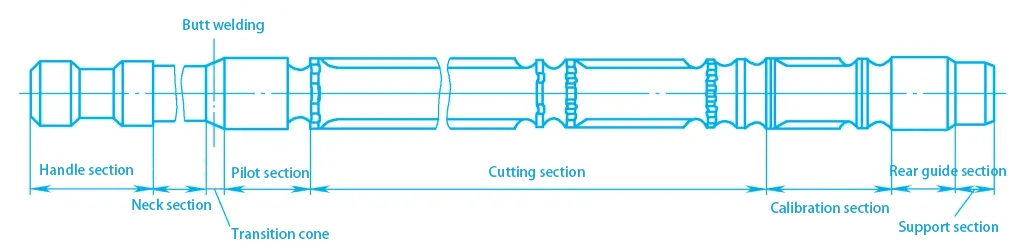

Esistono molti tipi di brocce, ma i loro componenti strutturali sono fondamentalmente gli stessi. Di seguito si prende come esempio la broccia a foro tondo illustrata nella Figura 20 per spiegarne i componenti e le funzioni.

1) Gambo

È la parte di presa della broccia, utilizzata per trasmettere la forza di trazione.

2) Collo

È la parte di collegamento tra il gambo e il cono di transizione, generalmente con un diametro relativamente piccolo per consentire al gambo di passare attraverso la barriera della macchina brocciatrice, ed è anche il luogo per la marcatura.

3) Cono di transizione

Serve per guidare la broccia ad entrare gradualmente nel foro del pezzo, svolgendo il ruolo di allineamento del centro.

4) Sezione principale

Svolge la funzione di guida, impedendo alla broccia di inclinarsi.

5) Sezione di taglio

Responsabile di tutto il lavoro di taglio del materiale rimanente, composto da denti di sgrossatura, denti di transizione e denti di finitura.

6) Sezione di calibrazione

Serve per la lucidatura e la calibratura, migliora la precisione della lavorazione e la qualità della superficie e può fungere da riserva per la finitura dei denti, con forma e dimensioni completamente identiche.

7) Sezione di uscita

Serve a mantenere la corretta posizione finale della broccia, evitando che i denti della broccia danneggino la superficie lavorata o i denti stessi a causa del cedimento dopo il taglio.

8) Sezione di supporto

Serve a sostenere la broccia e a evitare che si afflosci. In genere, solo le brocce lunghe e pesanti hanno una sezione di supporto.

4. Metodo di brocciatura (diagramma di brocciatura)

Il metodo di brocciatura si riferisce al modo in cui la broccia taglia il materiale in eccesso dal pezzo, solitamente espresso in diagrammi, quindi chiamato anche diagramma di brocciatura. Un metodo di brocciatura ben congegnato ha un grande impatto sull'entità della forza di brocciatura, sulla distribuzione del carico del dente, sulla lunghezza della broccia, sulla qualità della superficie del pezzo, sulla durata della broccia, sulla produttività e sui costi di produzione.

I principali metodi di brocciatura si dividono in stratificati, segmentati e completi.

(1) A strati

La brocciatura a strati è un metodo di brocciatura in cui il materiale in eccesso viene tagliato strato per strato in sequenza. I taglienti coinvolti nel taglio sono generalmente più lunghi, la larghezza di taglio è maggiore, ci sono più denti e la broccia è più lunga. La produttività della brocciatura a strati è inferiore e non è adatta alla brocciatura di pezzi con una pelle dura. La brocciatura a strati può essere ulteriormente suddivisa in:

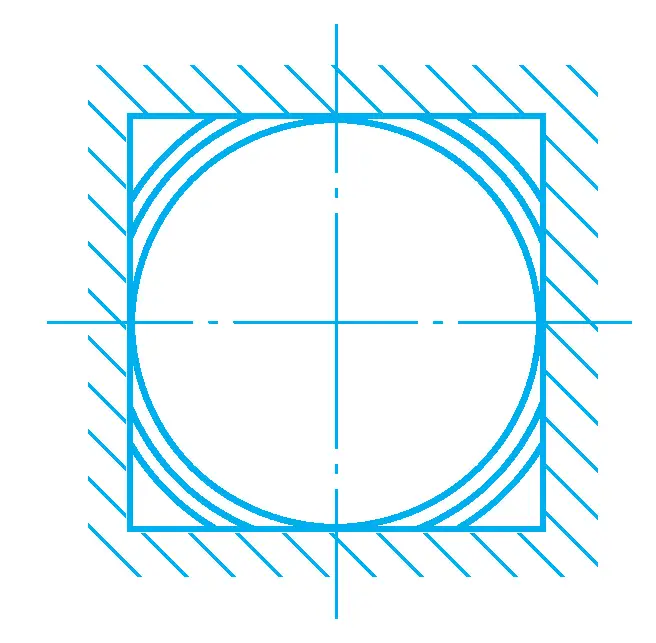

1) Tipo di contorno

La broccia progettata nel tipo a contorno ha il profilo di ogni dente simile alla forma finale della superficie lavorata, come mostrato nella Figura 21. La forma e le dimensioni della superficie del pezzo sono formate dall'ultimo dente di finitura e dal dente di calibrazione. La forma e le dimensioni della superficie del pezzo sono formate dall'ultimo dente di finitura e dal dente di calibrazione, pertanto la qualità della superficie del pezzo è relativamente elevata.

2) Tipo progressivo

La broccia di tipo progressivo ha profili di denti diversi dalla forma della superficie da brocciare. La forma e le dimensioni della superficie lavorata del pezzo sono formate dai taglienti secondari di ciascun dente, come mostrato nella Figura 22. Questa soluzione è adatta per la lavorazione di pezzi con superfici complesse. Questa soluzione è adatta alla lavorazione di pezzi con superfici di forma complessa. La fabbricazione della broccia è più semplice rispetto al tipo di contorno, ma le tracce della giunzione dei taglienti secondari possono apparire sulla superficie già lavorata del pezzo, con conseguente peggioramento della qualità della superficie del pezzo.

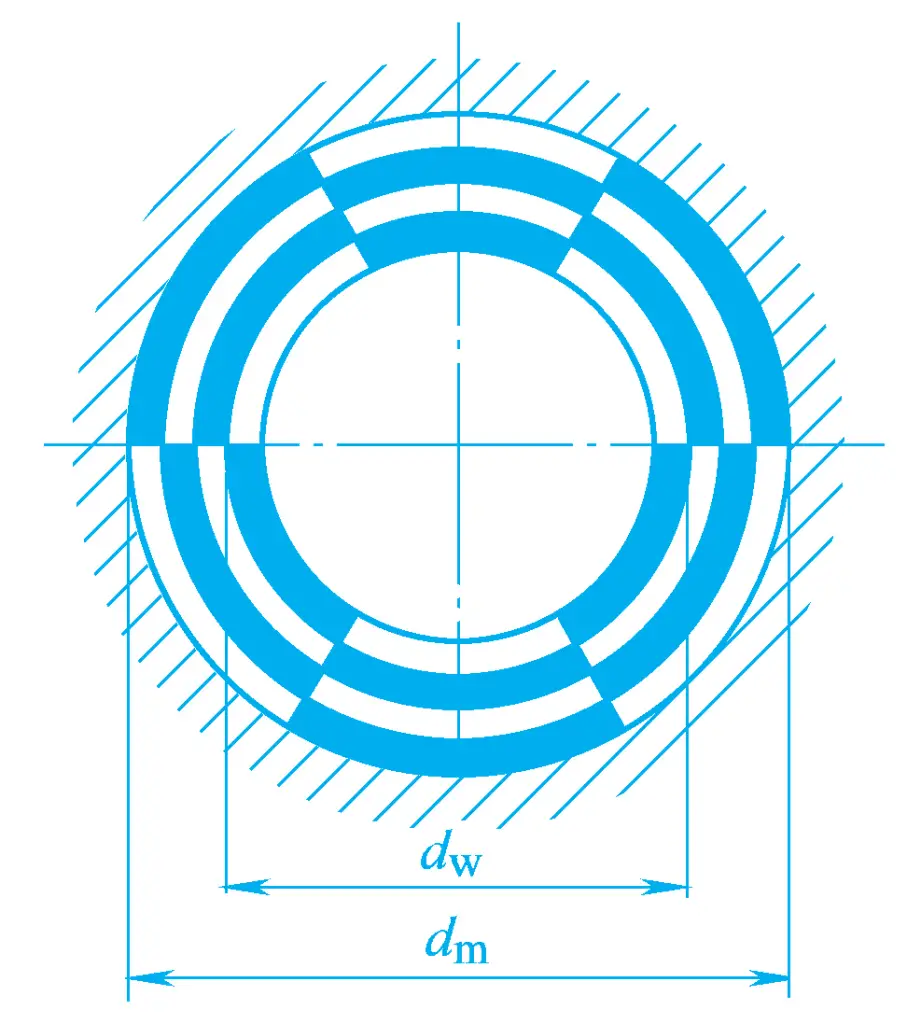

(2) Tipo a segmenti (taglio rotante)

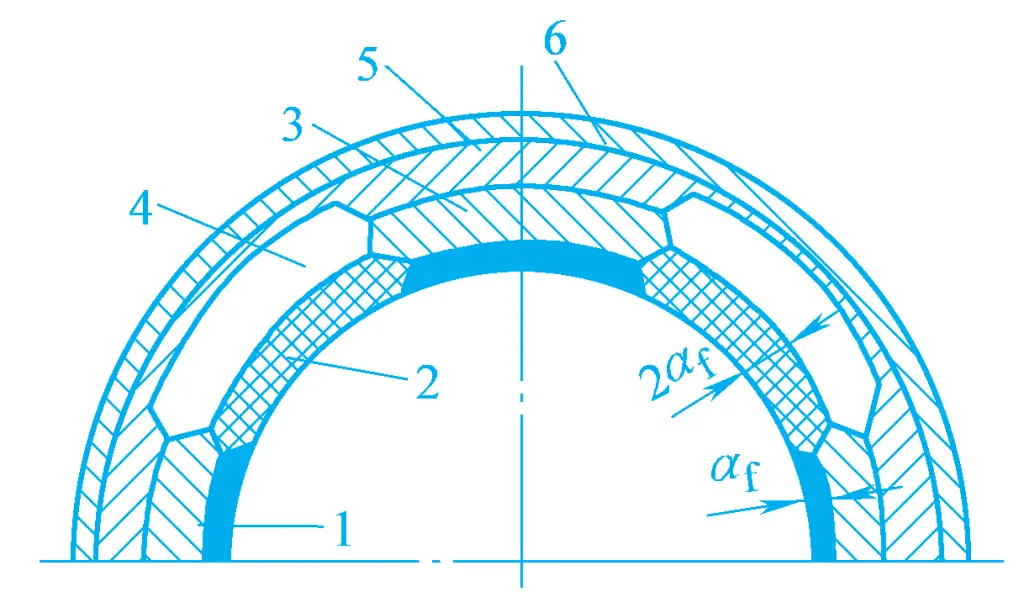

Il tipo segmentato si riferisce a un metodo di brocciatura in cui ogni strato di materiale in eccesso sul pezzo viene tagliato da un gruppo di denti della stessa dimensione o sostanzialmente della stessa dimensione, con ciascun dente che taglia solo una parte del materiale in eccesso e le posizioni di taglio dei denti successivi sono sfalsate, con l'intero eccesso che viene completato in sequenza da diversi gruppi di denti.

La broccia mostrata nella Figura 23 ha quattro gruppi di denti da taglio, ogni gruppo contiene due denti da taglio dello stesso diametro, che rimuovono in sequenza le parti bianche e nere dello strato metallico. La broccia progettata con il metodo della brocciatura segmentata è chiamata broccia a taglio rotante, di solito con 2 o 4 denti per gruppo di denti.

Il vantaggio del metodo di brocciatura segmentata è che la lunghezza del tagliente (larghezza di taglio) è minore, lo spessore di taglio consentito è maggiore, quindi la lunghezza della broccia può essere ridotta, l'efficienza è elevata e può brocciare direttamente pezzi con una pelle dura. Tuttavia, la struttura di questo tipo di broccia è complessa, la produzione è problematica e la qualità della superficie del pezzo dopo la brocciatura è relativamente scarsa.

(3) Tipo completo

Il tipo completo è una combinazione di metodi di brocciatura stratificati e segmentati, come mostrato nella Figura 24.

1-4-Denti da taglio e denti di transizione

5, 6-Denti di finitura

Combina i vantaggi delle brocce a contorno e delle brocce a taglio rotativo, cioè i denti di taglio grezzo e di transizione sono realizzati con una struttura a taglio rotativo, mentre i denti di finitura adottano una struttura a contorno. In questo modo è possibile ridurre la lunghezza della broccia, aumentare la produttività e ottenere una migliore qualità della superficie del pezzo. Le brocce per fori tondi prodotte in Cina utilizzano prevalentemente questa struttura.