La saldatura della ghisa viene applicata principalmente nei seguenti settori:

(1) Riparazione mediante saldatura dei difetti di fusione

(2) Riparazione mediante saldatura di parti in ghisa danneggiate

(3) Produzione di parti

1. Tipi e caratteristiche della ghisa

I. Tipi e composizione della ghisa

La ghisa è una lega di ferro e carbonio con w(C) > 2%.

1. In base allo stato e alla forma del carbonio presente nella ghisa, questa può essere suddivisa in ghisa bianca, ghisa grigia, ghisa malleabile, ghisa duttile e ghisa a grafite compattata.

2. Nella ghisa bianca, la maggior parte del carbonio è presente come cementite (Fe3C). La superficie di frattura appare bianca, da cui il nome ghisa bianca. È raramente utilizzata nella produzione meccanica, principalmente per i rulli e simili.

3. Nella ghisa grigia, nella ghisa malleabile, nella ghisa duttile e nella ghisa a grafite compattata, il carbonio è presente soprattutto sotto forma di grafite, con una parte in perlite.

4. Attualmente, la ghisa grigia ha l'applicazione più ampia, seguita dalla ghisa duttile. Il trattamento di ricottura per grafitizzazione della ghisa malleabile è lungo e costoso, quindi in molti casi viene gradualmente sostituito dalla ghisa duttile. La ghisa a grafite compattata è ancora in una fase iniziale di promozione e applicazione.

II. Struttura e prestazioni della ghisa

La ghisa (esclusa la ghisa bianca) può essere considerata un acciaio al carbonio con gravi inclusioni - grafite. Le sue prestazioni dipendono principalmente dalla forma, dalle dimensioni, dalla quantità e dalle caratteristiche di distribuzione della grafite, mentre anche la struttura della matrice ha una certa influenza.

Lo stato del carbonio nella ghisa e la struttura della sua matrice sono determinati dalla velocità di raffreddamento (spessore della parete) della colata e dalla sua composizione chimica.

Informazioni sulla ghisa:

1. Le forme di grafite nei quattro tipi di ghisa sono diverse:

Ghisa grigia: Matrice di ferrite + grafite in scaglie

Ghisa malleabile: Matrice di ferrite + grafite nodulare

Ghisa duttile: Matrice di ferrite + grafite sferica

Ferro di grafite compattato: Matrice di ferrite + grafite vermicolare

2. A causa delle diverse forme di grafite, l'effetto di indebolimento sulle proprietà della matrice varia, con conseguenti differenze significative nelle proprietà meccaniche dei quattro tipi di ghisa.

3. La ghisa ha una plasticità e una tenacità molto inferiori rispetto all'acciaio.

4. Nella produzione, la modifica della struttura della matrice della ghisa grigia comporta principalmente la variazione della quantità di perlite per migliorarne la durezza e la resistenza all'usura, mentre la forza, l'elasticità, la plasticità e la tenacità della ghisa grigia sono determinate principalmente dalla grafite.

5. La ghisa duttile può essere rinforzata o la sua struttura di matrice può essere modificata attraverso leghe o trattamenti termici per migliorarne le proprietà meccaniche.

Influenza dello spessore della parete di colata (velocità di raffreddamento) e della composizione chimica sulla struttura della ghisa:

Ghisa screziata: Il carbonio è presente in parte sotto forma di grafite, simile alla ghisa grigia, e in parte sotto forma di cementite libera, simile alla ghisa bianca, con conseguente aspetto screziato della frattura.

Proprietà meccaniche della ghisa grigia

| Grado | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

I gradi e le proprietà meccaniche della ghisa duttile ordinaria e basso legata

| Grado | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Non meno di | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Significato di gradi di ghisa:

HT250:

HT rappresenta la ghisa grigia; 250 rappresenta la resistenza minima alla trazione di 250 MPa.

QT400-18:

QT rappresenta la ghisa duttile; 400 rappresenta la resistenza minima a trazione di 400 MPa; 18 rappresenta l'allungamento di 18%.

2. Saldabilità della ghisa grigia

La ghisa grigia è caratterizzata da un alto contenuto di carbonio e da elevate impurità di zolfo e fosforo.

I problemi principali della scarsa saldabilità sono due: la comparsa di colate bianche e di strutture indurite per tempra nel giunto di saldatura e la tendenza alla criccatura nel giunto di saldatura.

I. Struttura della colata bianca e della tempra nel giunto di saldatura

1. Motivo della ghisa bianca: Quando si salda la ghisa grigia, a causa delle piccole dimensioni del bagno di saldatura e del suo breve tempo di esistenza, in combinazione con la conducibilità termica all'interno della ghisa, la velocità di raffreddamento della saldatura e della zona adiacente è molto più alta della velocità di raffreddamento della ghisa nello stampo di sabbia. Ciò porta alla formazione di una grande quantità di cementite, con conseguente struttura bianca della ghisa.

2. Area di fusione bianca: Principalmente nella zona di saldatura, nella zona parzialmente fusa e nella zona di austenite.

3. Lo zolfo, comunemente presente nella ghisa grigia, favorisce fortemente la formazione della ghisa bianca. Il fosforo ha poca influenza sulla grafitizzazione, ma un eccesso di fosforo può portare alla formazione di eutettici di fosforo fragili e duri, riducendo così le proprietà meccaniche della ghisa grigia.

II. Cricche da saldatura

(1) Fessurazione a freddo

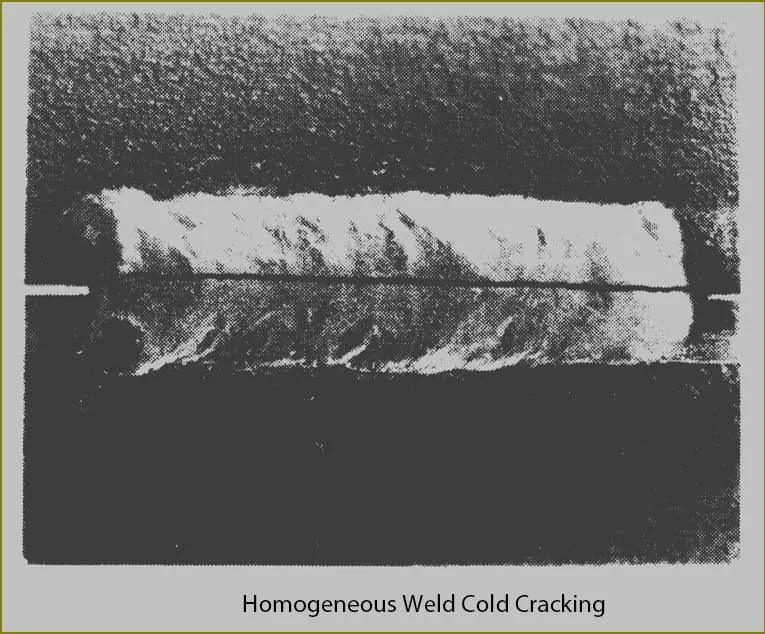

1. Cricca a freddo nel giunto di saldatura

Questo tipo di fessurazione è più probabile quando si salda la ghisa.

Quando si utilizzano materiali dissimili per la saldatura, ottenendo un giunto austenitico, ferritico o a base di rame, e si adotta un processo di saldatura a freddo ragionevole, il metallo saldato è meno soggetto a cricche a freddo.

La temperatura alla quale i giunti di saldatura in ghisa si incrinano è stata determinata come generalmente inferiore a 400°C. Le cricche sono spesso accompagnate da suoni udibili di frattura fragile.

Questo tipo di cricca si verifica spesso nelle saldature lunghe o quando si riparano difetti di ghisa di grandi dimensioni con elevata rigidità.

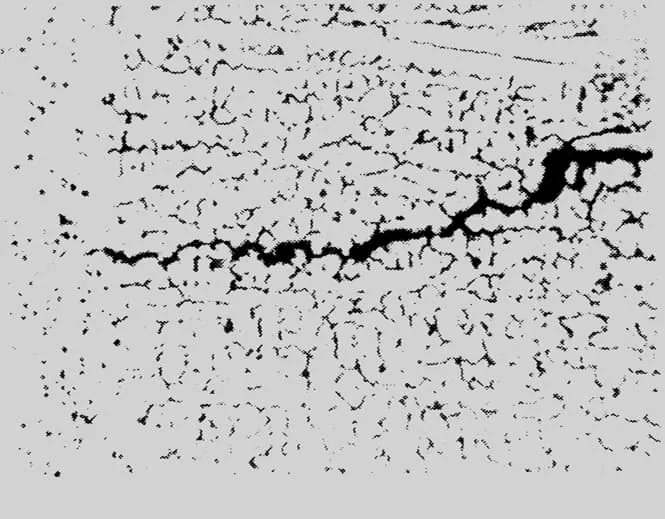

2. Cricche da freddo nella zona interessata dal calore

La maggior parte delle cricche da freddo si verifica nella zona colpita dal calore, che contiene un'elevata quantità di cementite e martensite (Figura 4-7).

Inoltre, quando la parte in ghisa è sottile, anche piccoli difetti di fusione (come porosità di gas, inclusioni di scorie) hanno un impatto significativo sulla riduzione della sezione trasversale effettiva di lavoro della saldatura. In questi casi, possono verificarsi cricche a freddo nella zona termicamente interessata, leggermente distante dalla linea di fusione.

L'impiego di misure di processo per ridurre le sollecitazioni nel giunto di saldatura e prevenire la formazione di cementite e martensite nel giunto di saldatura può contribuire a prevenire l'insorgere di cricche da freddo, come il preriscaldamento prima della saldatura.

(2) Fessurazione a caldo

1. La saldatura della ghisa grigia, soprattutto con giunti di saldatura dissimili, presenta una maggiore sensibilità alle cricche da solidificazione:

Quando si salda la ghisa, il giunto di saldatura non è sensibile alle cricche a caldo. Tuttavia, quando si utilizzano elettrodi di acciaio a basso tenore di carbonio ed elettrodi di ghisa a base di nichel per la saldatura a freddo, il giunto di saldatura è più soggetto a cricche di solidificazione, che sono un tipo di cricche a caldo.

Quando si salda la ghisa con elettrodi di acciaio a basso tenore di carbonio, il primo strato di saldatura è soggetto a cricche a caldo, spesso nascoste nella parte inferiore della saldatura e non facilmente rilevabili dalla superficie di saldatura.

Quando si salda la ghisa con elettrodi per ghisa a base di nichel, il giunto di saldatura è più sensibile alle cricche a caldo.

2. Prevenzione: Nella produzione, le misure si concentrano principalmente sulla riduzione delle sollecitazioni di saldatura, sulla modifica del sistema di leghe del giunto saldato e sulla limitazione dell'inclusione di impurità dal materiale di base al giunto saldato.

3. Processo di saldatura per ghisa grigia

I. Saldatura per fusione di giunti omogenei (ghisa)

(1) Saldatura ad arco e saldatura a semi-caldo

Preriscaldare l'intera saldatura o l'area localizzata con i difetti a una temperatura di 600-700°C (rosso scuro), quindi eseguire la saldatura di riparazione. Questo processo, seguito da un lento raffreddamento, è noto come "saldatura a caldo".

Il preriscaldamento nell'intervallo di temperatura di 300-400°C viene definito "saldatura semi-calda".

Elettrodi di saldatura per saldatura a caldo e a semi-caldo:

Esistono due tipi di elettrodi: elettrodi di ghisa con anima in ghisa (Z248) ed elettrodi di ghisa con anima in acciaio (Z208).

"Z248" è utilizzato principalmente per la riparazione di difetti in fusioni di grande spessore e di grandi dimensioni, spesso realizzate dall'utente.

Gli elettrodi "Z208" hanno un'anima in acciaio a basso tenore di carbonio (H08) rivestita con un flusso ad alto contenuto di grafite, che dà luogo a una saldatura di tipo ghisa. Possono essere prodotti dalla maggior parte dei produttori di elettrodi professionali.

Notazione dei gradi di elettrodi per la saldatura della ghisa:

Il prefisso "z" indica un elettrodo di saldatura in ghisa.

La prima cifra del grado rappresenta il tipo di composizione chimica principale del metallo saldato, come elencato nella tabella di accompagnamento.

La seconda cifra rappresenta diversi gradi all'interno dello stesso tipo di composizione chimica principale del metallo saldato, da 0 a 9 (10 gradi).

La terza cifra rappresenta il tipo di flusso e la corrente di saldatura.

| Grado | Il metallo dei cordoni di saldatura è costituito principalmente dalle seguenti composizioni chimiche |

| Z1XX | Acciaio al carbonio o acciaio ad alto tenore di vanadio |

| Z2XX | Ghisa (compresa la ghisa duttile) |

| Z3XX | Nichel puro |

| Z4XX | Nichel ferroso |

| Z5XX | Nichel rame |

| Z6XX | Ferro di rame |

| Z7XX | In fase di sviluppo |

2. Processo di saldatura a caldo:

(1) Preriscaldamento:

Per le fusioni complesse è consigliabile utilizzare un preriscaldamento globale, mentre per le fusioni semplici è possibile utilizzare un preriscaldamento localizzato.

Il preriscaldamento generale viene tipicamente effettuato riscaldando l'intera colata con un forno a terra o un forno aperto rivestito di mattoni, mentre il preriscaldamento localizzato può essere ottenuto utilizzando una fiamma a gas o ossiacetilenica.

(2) Pulizia pre-saldatura:

Se nel punto del difetto della colata è presente una contaminazione da olio, questa può essere rimossa riscaldando con una fiamma ossiacetilenica. In seguito, in base alla natura del difetto, si possono utilizzare strumenti come la smerigliatrice manuale, lo scalpello o lo scalpello ad aria compressa per un'ulteriore preparazione. Durante la preparazione della scanalatura, questa deve essere scalpellata o rettificata fino a quando non ci sono difetti, e la scanalatura risultante deve avere un fondo liscio e un'apertura leggermente più ampia per facilitare l'operazione di saldatura e garantire la qualità della saldatura.

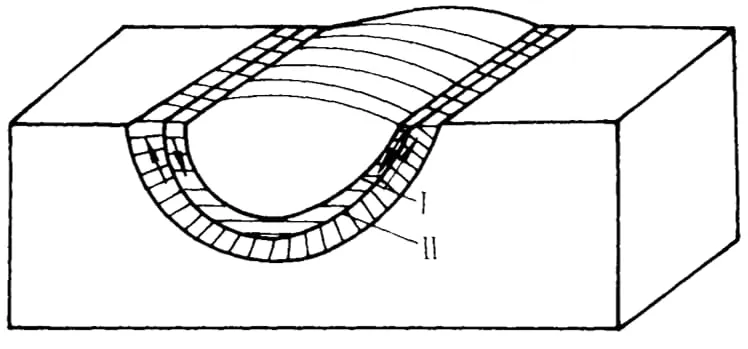

(3) Modellare:

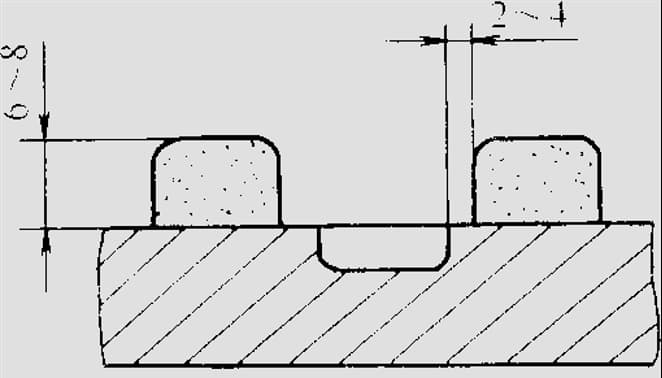

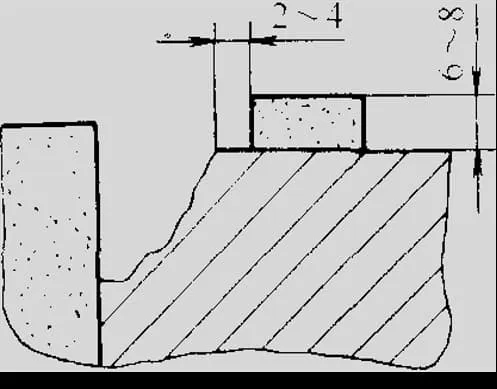

Per evitare la perdita di metallo fuso e garantire la forma desiderata del giunto di saldatura, prima della saldatura è necessario eseguire una sagomatura in corrispondenza di bordi, angoli e difetti di penetrazione. La forma e le dimensioni sono illustrate nel diagramma seguente.

Figura 5.5: Sagomatura per la riparazione con saldatura a caldo in diverse aree difettose

- a) Riparazione dei difetti intermedi

- b) Riparazione dei difetti dei bordi e degli angoli

Il materiale da modellare può essere una miscela di sabbia da modellare e vetro d'acqua o argilla gialla. Si consiglia di posizionare sulla parete interna dei pezzi di grafite resistenti alle alte temperature (solitamente ricavati da elettrodi di grafite dismessi) per evitare che il materiale di modellazione si sciolga o collassi a causa del calore. L'asciugatura del materiale da modellare deve essere effettuata prima della saldatura.

(4) Saldatura:

Durante la saldatura, per mantenere la temperatura di preriscaldamento e ridurre il tempo di lavoro ad alta temperatura, è preferibile utilizzare corrente elevata, arco lungo e saldatura continua per completare il processo nel minor tempo possibile.

L'utilizzo di un arco lungo appropriato faciliterà la fusione del flusso e il passaggio della grafite nel giunto di saldatura.

La saldatura ad arco è adatta per riparare difetti di grandi dimensioni in fusioni di medio spessore (>10 mm). Per i getti a parete sottile inferiori a 8 mm, non è consigliata a causa del rischio di bruciatura.

(5) Raffreddamento lento post-saldatura: È comune coprire l'area saldata con materiali isolanti (come l'amianto) e lasciare che si raffreddi naturalmente con il forno.

3. Processo di saldatura a semi-caldo:

Per ridurre la temperatura di preriscaldamento e migliorare le condizioni di lavoro, nella pratica si è constatato che, aumentando la capacità di grafitizzazione del giunto di saldatura e utilizzando un preriscaldamento globale o localizzato a 300-400°C, si possono ottenere risultati soddisfacenti nella saldatura di getti con rigidità inferiore.

La saldatura a semi-caldo viene spesso utilizzata quando le sollecitazioni nell'area di riparazione della fusione sono relativamente basse. In genere si possono utilizzare elettrodi per ghisa "Z208" o "Z248".

Il processo di saldatura a semi-caldo è simile a quello a caldo, con corrente elevata, arco lungo, saldatura continua, isolamento post-saldatura e raffreddamento lento.

La saldatura ad arco semi-caldo è adatta solo nei casi in cui la rigidità dell'area di riparazione è ridotta o la forma del getto è relativamente semplice.

(B) Saldatura a gas:

La saldatura a gas è particolarmente indicata per la riparazione di getti a pareti sottili.

In generale, la saldatura a gas viene utilizzata principalmente per riparare i difetti dei componenti a parete sottile e a bassa rigidità.

Per i componenti a parete sottile con maggiore rigidità, per ridurre le sollecitazioni di saldatura e prevenire le cricche, si raccomanda di utilizzare la saldatura a gas con un preriscaldamento generale del componente. La temperatura di preriscaldamento dovrebbe essere di circa 600-700°C, seguita da un lento raffreddamento dopo la saldatura.

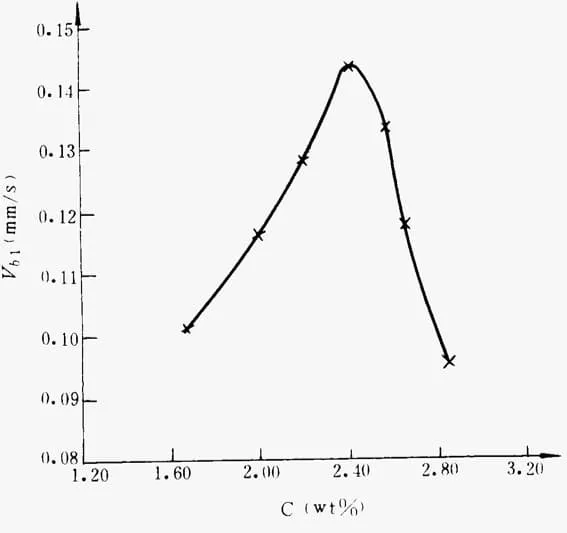

1. Materiali di consumo per saldatura a gas:

Il contenuto di carbonio e silicio nel filo di saldatura deve essere leggermente superiore a quello utilizzato nella saldatura a caldo. In genere, nella saldatura a gas (equivalente al preriscaldamento localizzato), il contenuto totale di w(C+Si) nel giunto di saldatura è di circa 7%.

Il grado unificato per il flusso di saldatura a gas utilizzato nella saldatura della ghisa in Cina è "CJ201".

2. Processo di saldatura a gas per ghisa grigia:

1) Prima della saldatura a gas, la colata deve essere pulita.

2) Selezionare una torcia e un ugello di saldatura di dimensioni maggiori in base allo spessore della colata per migliorare l'efficienza della fiamma e aumentare la velocità di riscaldamento. La fiamma di saldatura a gas deve essere generalmente neutra o leggermente carbonizzante e non ossidante.

3) Cercare di mantenere una posizione orizzontale durante la saldatura.

4) I getti possono raffreddarsi naturalmente dopo la saldatura a gas.

5) Per le fusioni più piccole, quando i difetti sono localizzati sui bordi e nelle aree con minore rigidità, è possibile utilizzare il metodo di saldatura a freddo.

6) Quando i difetti sono localizzati al centro del getto, il giunto ha una rigidità maggiore o il getto ha una forma complessa, il metodo di saldatura a freddo potrebbe non dare buoni risultati. In questi casi, è necessario utilizzare il metodo di saldatura a caldo con una temperatura di preriscaldamento di 600-700°C o il metodo di "riscaldamento per ridurre l'area di stress".

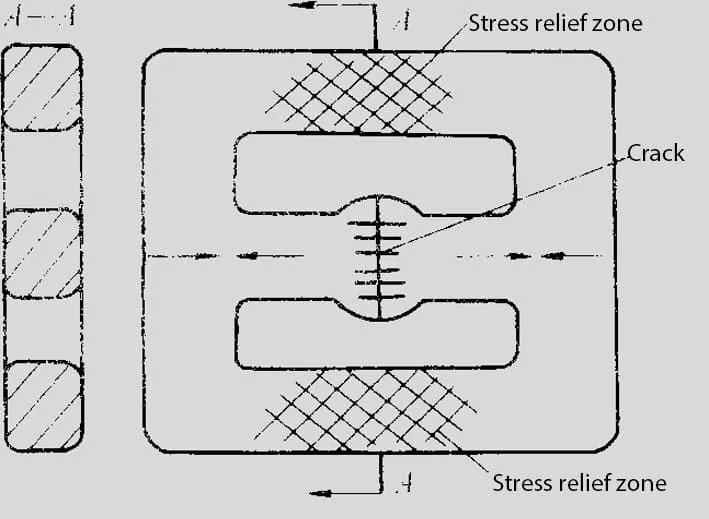

Metodo di riscaldamento per ridurre l'area di stress:

Questo metodo, noto anche come "saldatura a riscaldamento simmetrico", è comunemente utilizzato per la saldatura a gas della ghisa. Prima della saldatura, viene selezionata un'area specifica della fusione in cui il riscaldamento può ridurre le sollecitazioni nel giunto. Quest'area è nota come "zona di riduzione delle sollecitazioni", tipicamente situata nella regione che ostacola l'espansione e la contrazione durante la saldatura. Durante la saldatura, la zona di riduzione delle tensioni viene riscaldata a una certa temperatura (di solito intorno ai 600-700°C, ma non al di sotto dei 450°C).

La chiave per riscaldare la zona di riduzione dello stress è selezionare l'area appropriata.

Come scegliere la gamma del "riscaldamento per ridurre lo stress":

a. La zona di riduzione delle tensioni è generalmente situata nella regione che ostacola l'espansione e la contrazione durante la saldatura e riduce le tensioni nel giunto quando viene riscaldato.

b. Occorre inoltre assicurarsi che la deformazione in quell'area non influisca negativamente su altre parti del getto.

c. A seconda delle condizioni e dei requisiti del getto, è possibile scegliere una o più zone di riduzione delle sollecitazioni.

Nota 1: a causa del tempo di riscaldamento più lungo e dell'area riscaldata più ampia durante la saldatura a gas, nonché della maggiore sollecitazione termica di saldatura, è più probabile che si verifichino cricche da freddo quando si riparano difetti con una rigidità maggiore rispetto alla saldatura ad arco.

Nota 2: Il metodo di riscaldamento per ridurre l'area di sollecitazione non è adatto per la saldatura di getti in tutte le posizioni.

(3) Saldatura a freddo ad arco per giunti a saldare di tipo ghisa:

In condizioni di saldatura a freddo, esistono due approcci per affrontare il problema dei difetti della bocca bianca:

Migliorare ulteriormente la capacità di grafitizzazione del giunto di saldatura.

Aumentare l'apporto di calore durante la saldatura, ad esempio utilizzando elettrodi di grande diametro, correnti elevate e saldatura continua, per rallentare la velocità di raffreddamento del giunto di saldatura.

Elettrodi per saldatura ad arco a freddo:

Attualmente, i gradi degli elettrodi per saldatura a freddo per giunti di saldatura omogenei sono anche "Z208" e "Z248". Tuttavia, le loro formulazioni specifiche differiscono leggermente dagli elettrodi per saldatura a caldo, con un contenuto totale di carbonio e silicio nel giunto di saldatura pari a W(C+Si) = 7,5% - 10%.

Punti chiave del processo di saldatura ad arco a freddo per giunti saldati di tipo ghisa:

Utilizzare elettrodi di grande diametro, correnti elevate e saldatura continua.

Utilizzare una sorgente di alimentazione a corrente continua a polarità inversa (è possibile utilizzare anche la corrente alternata) per la saldatura ad alta corrente, ad arco lungo e continuo dal centro al bordo.

Si possono ottenere risultati soddisfacenti nella riparazione di difetti medio-grandi con rigidità relativamente bassa.

Questo metodo è stato in parte applicato alla riparazione di difetti in saldature di medio o grande spessore nelle fabbriche di macchine utensili e nelle fonderie.

II. Saldatura a freddo ad arco per giunti di saldatura eterogenei (tipo non ghisa):

La saldatura ad arco freddo per giunti eterogenei è un processo di saldatura promettente.

(1) Materiali per la saldatura a freddo ad arco di giunti eterogenei:

La saldatura ad arco a freddo di giunti di saldatura eterogenei comporta principalmente la regolazione della composizione chimica del giunto di saldatura per migliorarne la struttura e le proprietà.

I giunti di saldatura eterogenei possono essere classificati in tre tipi: a base di acciaio, a base di rame e a base di nichel, in base alla natura del metallo saldato.

1. Elettrodi di saldatura a freddo per giunti di saldatura a base di acciaio:

(1) Elettrodi di ghisa fortemente ossidanti: Grado EZFe-1 (designazione Z100)

Buone prestazioni di processo: Basso costo degli elettrodi, buona fusione tra metallo saldato e metallo base, buona fluidità della scoria e facile rimozione della scoria.

- Tuttavia, a causa della scarsa lavorabilità del metallo saldato, questi elettrodi sono adatti solo per la saldatura su superfici non lavorate di fusioni e per la riparazione di difetti in cui non sono richieste una saldatura densa e un'elevata resistenza alle sollecitazioni.

(2) Elettrodo in acciaio al carbonio EZFe-12 (Z122Fe):

- Si tratta di un elettrodo in polvere di ferro con anima in acciaio a basso tenore di carbonio e rivestimento di tipo titanio-calcio. Al rivestimento viene aggiunta una certa quantità di polvere di ferro a basso tenore di carbonio.

Ha i vantaggi dell'abbondanza di fonti, del basso costo e della facilità di saldatura ed è stato applicato in una certa misura nella produzione pratica.

(3) Elettrodo in ghisa ad alto tenore di vanadio EZV (Z116, Z117):

Utilizza acciaio a basso tenore di carbonio (H08) come nucleo e aggiunge una grande quantità di ferro vanadio al rivestimento, ottenendo una struttura di acciaio ad alto tenore di vanadio nel metallo saldato.

I giunti di saldatura realizzati con elettrodi di ghisa ad alto tenore di vanadio hanno un'elevata resistenza, una buona duttilità, un'eccellente densità, una bassa suscettibilità alla porosità e una forte resistenza alle cricche. Sono quindi adatti alla riparazione di ghisa grigia e ghisa duttile ad alta resistenza.

(4) CO2 filo di saldatura schermato a gas H08Mn2Si:

Le emissioni di CO2 Il filo schermato a gas per la saldatura della ghisa è stato applicato in alcune officine di riparazione di automobili e trattori, ma non è ancora molto diffuso.

2. Elettrodi di saldatura a freddo per giunti di saldatura a base di nichel:

Gli elettrodi di nichel puro hanno la migliore lavorabilità. In Cina esistono attualmente tre tipi di elettrodi a base di nichel, con contenuti di lega e prestazioni diverse.

(1) Elettrodo di nichel puro EZNi (Z308):

Adatti alla lavorazione. La resistenza dei giunti di saldatura in nichel puro è simile a quella della ghisa grigia e presenta una buona duttilità, con conseguente eccellente resistenza alle cricche da freddo. Tuttavia, il nichel è un metallo prezioso, quindi non dovrebbe essere usato eccessivamente nella saldatura.

(2) Elettrodo nichel-ferro EZNiFe (Z408):

Adatto per giunti di saldatura in ghisa con requisiti di resistenza elevati. I giunti di saldatura in nichel-ferro hanno un basso coefficiente di espansione lineare e una buona resistenza alle cricche.

Gli elettrodi di nichel-ferro hanno prestazioni migliori rispetto agli elettrodi di nichel puro e sono i più convenienti tra gli elettrodi a base di nichel, il che li rende più diffusi nella produzione.

(3) Elettrodo di nichel-rame EZNiCu (Z508):

Conosciuti anche come elettrodi di Monel, sono uno dei primi tipi di elettrodi di ghisa. Gli elettrodi di nichel-rame hanno le prestazioni più basse tra gli elettrodi a base di nichel e sono più costosi di quelli di nichel-ferro. Possono essere utilizzati solo per la riparazione di parti in ghisa con requisiti di bassa resistenza ma che richiedono una lavorazione superficiale. Attualmente, questo tipo di elettrodi è stato gradualmente sostituito da elettrodi in nichel-ferro.

Nella saldatura della ghisa, gli elettrodi a base di nichel sono utilizzati soprattutto per la riparazione di piccoli difetti con requisiti di giunzione più elevati. Quando l'area di riparazione è ampia, vengono utilizzati principalmente per lo strato inferiore della scanalatura, seguito da un riempimento con altri elettrodi economici per risparmiare il prezioso metallo di nichel e ridurre i costi di produzione.

3. Elettrodi di saldatura a freddo per giunti di saldatura a base di rame:

Attualmente, il rapporto rame/ferro negli elettrodi di ghisa a base di rame è generalmente 80:20.

La lavorabilità complessiva del giunto saldato è scarsa e viene utilizzata principalmente per la riparazione di difetti su superfici non lavorate di parti in ghisa.

Gli elettrodi di rame-ferro presentano una notevole differenza di colore rispetto al metallo di base, che ne rende difficile l'utilizzo in applicazioni in cui è richiesta la coerenza cromatica con il metallo di base.

Esistono diverse forme di elettrodi di rame e ferro:

(1) Elettrodo in polvere di ferro con anima in rame (Z607): Il rivestimento è del tipo a basso contenuto di idrogeno e la composizione della saldatura è di circa 80% Cu e 20% Fe.

(2) Elettrodo con anima in rame e rivestimento in ferro (Z616): La composizione della saldatura è di circa 80% Cu e 20% Fe.

(3) Elettrodo austenitico in acciaio-rame: Il contenuto di Cu nell'elettrodo deve essere superiore a 80% per garantire una buona resistenza alle cricche nel giunto di saldatura.

Gli elettrodi di rame-ferro hanno una buona resistenza alle cricche e materiali facilmente reperibili. Pertanto, sono attualmente utilizzati in una certa misura nella saldatura della ghisa.

(II) Processo di saldatura ad arco a freddo per giunti di saldatura eterogenei (tipo non ghisa):

I punti chiave possono essere riassunti come segue: "Assicurare una preparazione adeguata, utilizzare una corrente di saldatura bassa e appropriata, eseguire una saldatura intermittente breve e spellare immediatamente la saldatura dopo la saldatura".

1. Preparazione pre-saldatura:

In genere si tratta di rimuovere l'olio e altre impurità dall'area del difetto, osservare attentamente le condizioni del difetto (ad esempio, la lunghezza delle cricche) e preparare le scanalature appropriate per la saldatura.

I metodi più comuni per la pulizia delle fusioni includono metodi meccanici con mole, spazzole metalliche o scalpelli e metodi chimici con solventi come tricloroetilene, soda caustica, benzina o acetone.

2. Punti chiave della saldatura a freddo ad arco:

Utilizzare una corrente di saldatura minima adeguata per garantire un arco stabile e una penetrazione completa.

Per la saldatura ad arco freddo di giunti eterogenei, utilizzare una saldatura intermittente breve, eseguire la pallinatura dopo la saldatura e utilizzare una tecnica di saldatura dispersa.

3. Caratteristiche del processo di riparazione con saldatura multistrato per parti spesse e di grandi dimensioni

1) Organizzare la sequenza di saldatura multistrato in modo logico.

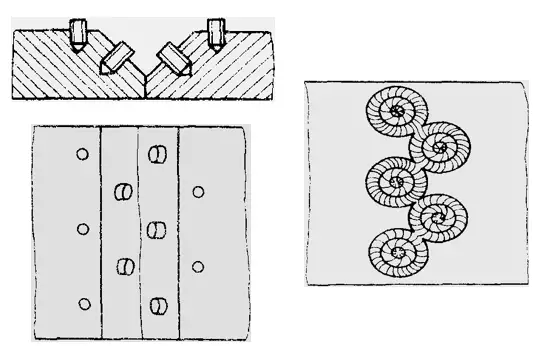

2) Attuare il metodo del filo di ferro quando necessario: questo metodo viene spesso utilizzato per la riparazione di cricche su saldature spesse e di grandi dimensioni (come i basamenti di grandi macchinari) che sopportano notevoli sollecitazioni di lavoro.

Metodo di piantagione del filo nella saldatura eterogenea a freddo:

Il metodo di piantagione a filo, come illustrato nella figura 4-17, è una tecnica in cui gran parte delle sollecitazioni nell'area designata è sostenuta artificialmente dal materiale del filo piantato (acciaio a basso tenore di carbonio), impedendo così la fessurazione da scorrimento.

Durante il processo di saldatura, viene saldata prima la vite e poi l'area tra le viti. Se necessario, per ridurre la quantità di metallo di saldatura e le sollecitazioni da ritiro, è possibile inserire una stretta striscia di acciaio a basso tenore di carbonio al centro della saldatura. Questo ha l'ulteriore vantaggio di migliorare l'efficienza della saldatura e di risparmiare le barre di saldatura. Il metodo di piantaggio a filo è spesso utilizzato per la riparazione di cricche su saldature spesse e di grandi dimensioni (come i basamenti di grandi macchine), soggette a notevoli sollecitazioni di lavoro.

3. Brasatura della ghisa grigia:

1. Vantaggi della brasatura della ghisa grigia:

Durante la brasatura, il metallo di base non fonde, il che è vantaggioso per evitare la comparsa di difetti di colata bianca e mantenere una buona lavorabilità del giunto.

La brasatura viene condotta a temperature più basse, con conseguenti minori sollecitazioni nel giunto saldato. Inoltre, l'assenza di difetti di fusione bianca nel giunto riduce la sensibilità alla formazione di cricche. Pertanto, i metodi di brasatura per la riparazione della ghisa sono stati studiati fin dall'inizio.

2. La brasatura a fiamma ossiacetilenica è comunemente utilizzata per la ghisa sia in ambito nazionale che internazionale.

3. In passato, per la riparazione della ghisa venivano spesso utilizzati materiali per la brasatura in ottone, con una composizione di circa 53%-55% di Cu e il resto di Zn. La Cina ha standardizzato i materiali per la brasatura dell'ottone con il codice prodotto "HL103". Il borace può essere utilizzato come flusso di brasatura. La brasatura in ottone della ghisa è stata applicata in una certa misura in Cina.

4. Svantaggi della brasatura dell'ottone:

La resistenza del giunto brasato è relativamente bassa, in genere compresa tra 117,6 MPa e 147 MPa.

L'area brasata ha un distinto colore dorato, che differisce in modo significativo dal metallo di base. Pertanto, sebbene la brasatura dell'ottone possa essere adatta ad alcune officine di riparazione, spesso non soddisfa i requisiti per una riparazione di alta qualità delle saldature sui componenti nuovi in ghisa.

| Composizione della lega per brasatura di manganese, nichel, rame e zinco (frazione di massa, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Rimasto |

| Composizione del flusso di saldatura per ghisa (frazione di massa, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. Negli ultimi anni, la Cina ha sviluppato nuovi materiali per la brasatura di manganese-nichel-rame-zinco e i relativi flussi (vedi tabella), che hanno ottenuto buoni risultati nella brasatura della ghisa.

I materiali e i flussanti per brasatura al manganese-nichel-rame-zinco sopra citati sono utilizzati principalmente per riparare difetti minori sulla superficie di lavorazione. A differenza della saldatura ad arco e della saldatura a gas, la brasatura richiede l'esposizione della lucentezza metallica nel punto di brasatura attraverso metodi meccanici, altrimenti la brasatura non aderisce, il che potrebbe ostacolarne la promozione nella brasatura della ghisa.

IV. Esempi ingegneristici di riparazioni con saldatura della ghisa grigia

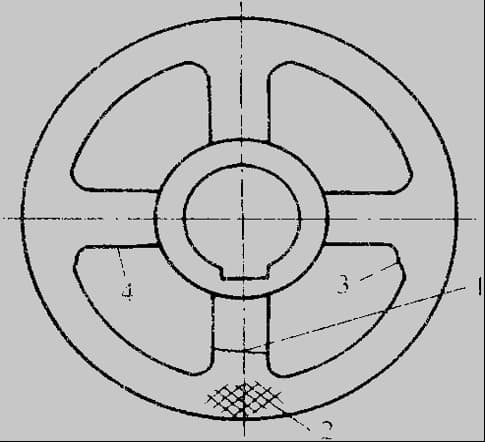

(A) Riparazione mediante saldatura dei raggi della puleggia in ghisa grigia

Come mostrato di seguito, il raggio "1" della puleggia in ghisa grigia è rotto e viene ora riparato con la saldatura a gas. Se la saldatura a gas viene applicata direttamente alla rottura per la saldatura a freddo, la rigidità del giunto è elevata e rende difficile ottenere una buona qualità di saldatura. Pertanto, è consigliabile utilizzare il metodo della zona di riduzione del calore per la saldatura. Il cerchione fuso è spesso e ostacola il ritiro della saldatura durante la saldatura, quindi la zona di riduzione del calore è determinata come area "2".

1) Durante la saldatura, riscaldare prima l'area "2" a una certa temperatura. Quando quest'area si riscalda, il bordo riscaldato si espande verso l'esterno e anche la fessura in corrispondenza della rottura si espande di conseguenza.

1 - Raggiante

2 - Zona di riduzione del calore

3.4 - Area debole della ruota

2) Quando la fessura si espande a un certo livello, spostare rapidamente la fiamma per riscaldare l'interruzione per la saldatura. Durante il processo di saldatura, riscaldare a intermittenza l'area "2" per mantenere uno stato di arroventamento (circa 600-700°C) per garantire un certo livello di malleabilità e ridurre l'effetto di contenimento sull'area "1".

3) Dopo la saldatura, riscaldare continuamente l'area "2" con la fiamma per garantire che si restringa contemporaneamente al giunto. Dopo la saldatura, lasciarla raffreddare naturalmente all'interno. Poiché la zona di riduzione del calore riduce l'effetto di contenimento del cerchione fuso, la tendenza alle cricche del giunto diminuisce.

Nota:

Quando si utilizza il metodo della zona di riduzione del calore per la riparazione della saldatura, è necessario ridurre le sollecitazioni e garantire che la deformazione da riscaldamento non superi l'intervallo consentito (per evitare nuove cricche).

Nell'esempio di saldatura della puleggia, quanto più alta è la temperatura di riscaldamento della zona di riduzione delle tensioni, tanto più grande è lo spazio in corrispondenza del raggio rotto e minore è la sollecitazione nel giunto saldato. Tuttavia, ciò può causare un'espansione eccessiva del raggio, che non può tornare alla sua posizione originale. Ciò equivale a un aumento della lunghezza del raggio saldato, che non solo provoca uno sbilanciamento del cerchio, ma potrebbe anche causare sollecitazioni eccessive nei punti deboli adiacenti (come le aree "3" e "4"), con conseguenti rotture.

Sezione 4: Saldatura della ghisa duttile

I. Saldabilità della ghisa duttile

1) La ghisa duttile presenta una maggiore tendenza alla formazione di bocche bianche e all'indurimento rispetto alla ghisa grigia.

2) A causa della superiore resistenza, plasticità e tenacità della ghisa duttile rispetto alla ghisa grigia, i requisiti delle proprietà meccaniche per i giunti saldati sono di conseguenza più elevati. Spesso, questi requisiti devono corrispondere al materiale madre di vari gradi di resistenza della ghisa duttile.

Attualmente, i metodi più comuni di saldatura della ghisa duttile sono la saldatura a gas e la saldatura ad arco.

II. Processo di saldatura della ghisa duttile

1) Processo di fusione omogenea del cordone di saldatura

a. Saldatura a gas

1) Filo di saldatura: Il filo di saldatura per la saldatura a gas della ghisa duttile è oggi disponibile in due tipi: lega di magnesio leggera a base di terre rare (cerio) e lega di terre rare pesanti a base di ittrio.

2) Flusso: per i fili di saldatura in lega di magnesio e terre rare pesanti a base di ittrio per la saldatura a gas della ghisa duttile si può utilizzare il flusso per ghisa "CJ201".

3) Applicazioni: Il limite della saldatura a gas è il lungo tempo di saldatura e l'efficienza relativamente bassa. Inoltre, è difficile applicarla su parti precedentemente lavorate per integrare la saldatura a causa di problemi di deformazione. Questo metodo viene utilizzato principalmente per la riparazione di difetti minori in fusioni nuove.

b. Saldatura ad arco

In presenza di sollecitazioni di saldatura, il cordone di saldatura può facilmente incrinarsi. Spesso questo problema viene risolto utilizzando un preriscaldamento ad alta temperatura. metodi di saldatura a 500-700°C.

Attualmente, nel nostro paese, il metodo ampiamente utilizzato è il bacchetta per saldatura per la ghisa duttile è "Z238", che presenta un'anima in acciaio a basso tenore di carbonio rivestita con un potente agente grafitizzante e una certa quantità di agente sferoidizzante.

2) Processo di saldatura a freddo ad arco eterogeneo (tipo non ghisa)

a. Elettrodo: La saldatura a freddo della ghisa duttile eterogenea utilizza principalmente elettrodi in nichel-ferro (EZNiFe-1) ed elettrodi ad alto contenuto di vanadio (EZV).

b. Parametri: Quando si salda a basse temperature ambientali o con fusioni grandi e spesse, è necessario un preriscaldamento appropriato, con temperature di preriscaldamento di 100-200°C. Durante la saldatura, la corrente di saldatura deve essere la più bassa possibile, pur garantendo la fusione del cordone.

c. Applicazioni: I giunti saldati realizzati con elettrodi a base di nichel hanno una migliore lavorabilità rispetto a quelli realizzati con elettrodi ad alto tenore di vanadio. Sono utilizzati principalmente per riparare difetti medi e minori nelle superfici lavorate; gli elettrodi ad alto tenore di vanadio sono utilizzati principalmente per riparare difetti nelle superfici non lavorate di saldature in ghisa duttile.