I. Scopo della linea di srotolamento e livellamento automatico dei teli

Nel campo della lamiera, con il progresso della scienza e della tecnologia e il rapido sviluppo della produttività, l'uso dei materiali da coil ha fatto notevoli progressi rispetto ai materiali da lamiera. Questo perché, in termini di rotazione dei materiali, i materiali da coil realizzano un imballaggio e un trasporto a secco dalle acciaierie agli utenti, riducendo le deformazioni e le perdite; in termini di utilizzo, perché gli utenti possono preparare i materiali in loco in base alle esigenze dei prodotti e possono massimizzare l'uso dei materiali da coil per la produzione, migliorando notevolmente il tasso di utilizzo dei materiali e aumentando i vantaggi economici degli utenti.

Tutti questi cambiamenti derivano dallo sviluppo e dal miglioramento della linea di produzione automatica di sbobinatura dei fogli. Negli ultimi vent'anni, il livello tecnico della linea di produzione automatica di sbobinatura dei fogli è migliorato con il continuo aumento dei requisiti di processo del prodotto, la sua varietà e l'ampia applicabilità, consentendo agli utenti finali di realizzare pienamente il rapporto prestazioni-prezzo dopo aver scelto questo tipo di linea di produzione.

La linea di produzione automatica di sbobinatura dei fogli può lavorare bobine larghe in senso longitudinale o trasversale in bobine strette o fogli singoli delle dimensioni desiderate, per poi inviarle alla linea di produzione di stampaggio o al sistema di lavorazione dei fogli flessibili all'interno della fabbrica, come ad esempio in settori quali i motori e gli elettrodomestici. Esistono anche grandi produttori di pezzi stampati che hanno creato linee automatiche di stampaggio a sbobinatura e livellamento dei fogli con grandi presse meccaniche, che punzonano gli sbozzi di forma complessa e li inviano alla linea di produzione di stampaggio e formatura per la lavorazione dei prodotti finiti, come ad esempio le linee di produzione di porte di autovetture nell'industria automobilistica e le linee di produzione del guscio esterno dei frigoriferi, ecc.

Inoltre, l'uso di vari acciai al carbonio, acciai bassamente legati, acciai non ferrosi e acciai al carbonio è stato utilizzato per la produzione di prodotti di alta qualità. metalli e coils colorati e rivestiti è in aumento. Anche la gamma di specifiche delle bobine si sta gradualmente espandendo, attualmente con spessori da 0,1 a 25 mm, larghezze da 100 a 2500 mm e pesi fino a 40 tonnellate. La velocità della linea di produzione di taglio trasversale della linea di sbobinatura ha raggiunto 80m/min (stato di taglio di arresto), 120m/min (stato di taglio volante); la velocità della linea di produzione di taglio longitudinale della linea di sbobinatura ha raggiunto 200m/min.

Tutte queste bobine possono essere rilavorate sulla linea automatica di sbobinatura dei fogli, per cui questo tipo di linea automatica è stata ampiamente utilizzata nelle industrie che utilizzano una grande quantità di materiali in fogli come l'industria automobilistica, le macchine agricole, i motori, gli apparecchi elettrici, gli strumenti, l'industria leggera, gli elettrodomestici, i materiali da costruzione, ecc.

II. Tipi e parametri tecnici della linea automatica di sbobinatura del foglio

La linea automatica di sbobinatura dei fogli è composta da molte macchine singole, dispositivi di trasporto, dispositivi di stoccaggio, ecc. collegati tra loro. Ogni dispositivo della linea soddisfa i requisiti di produzione dell'intera linea, con una configurazione di processo ragionevole.

In generale, la linea automatica di sbobinatura dei fogli deve includere le seguenti attrezzature e dispositivi: vagone di carico, sbobinatore, dispositivo di alimentazione, unità di livellamento, apparecchiatura di cesoiatura, apparecchiatura di punzonatura, scambiatore a ponte, meccanismo di introduzione, avvolgitore, meccanismo di impilamento, ecc. I tipi più comuni di linee automatiche per la sbobinatura dei fogli sono i seguenti:

1. Linea automatica di sbobinatura e cesoiatura longitudinale della lamiera

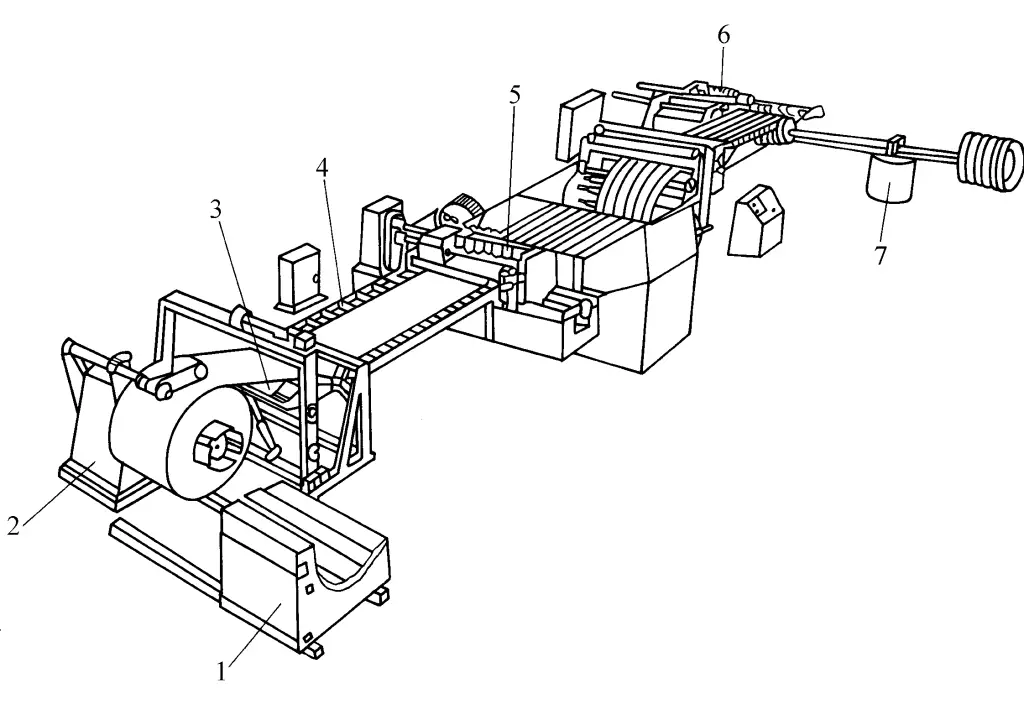

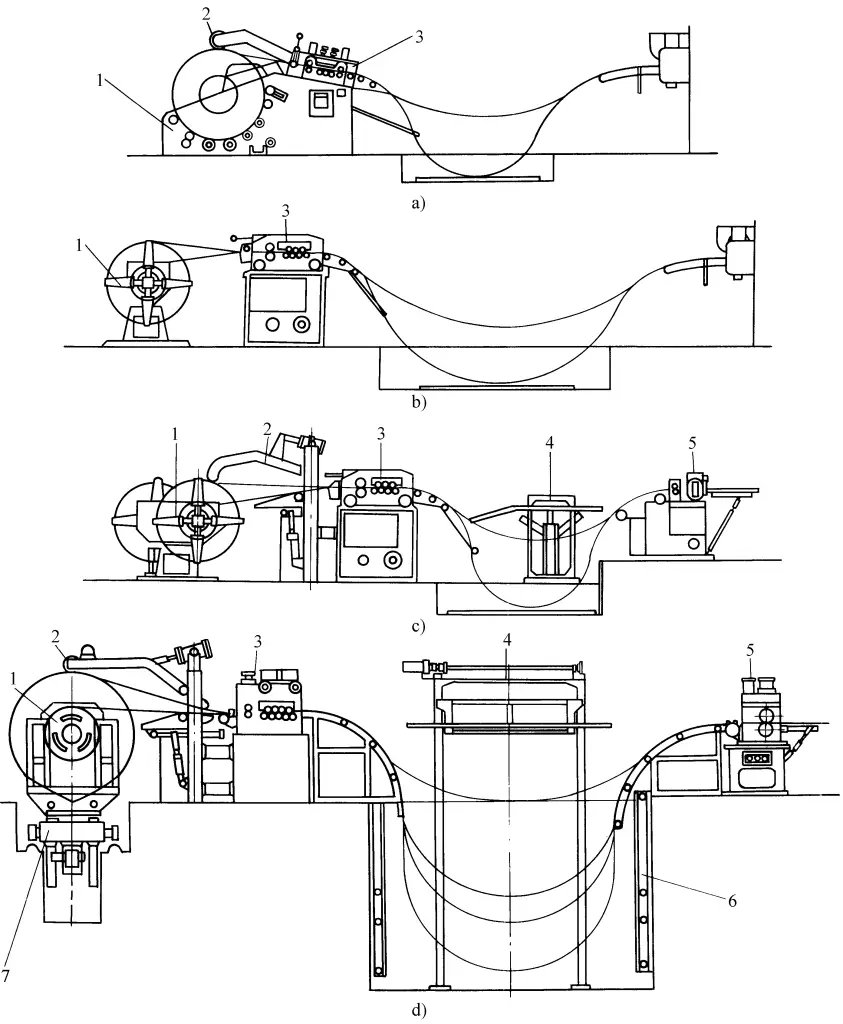

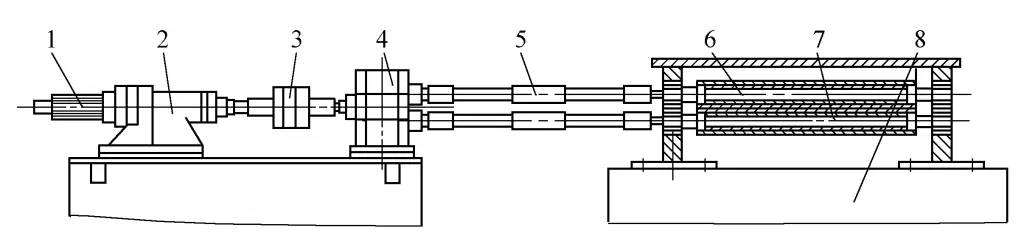

Linea automatica di sbobinatura longitudinale della lamiera, come mostrato nella Figura 1.

1-Carrello di carico

2-Uncoiler

3 Dispositivo di livellamento

4-Cremagliera per materiali

5-Striscia multipla cesoia

6-Riciclatore

Cremagliera a 7 bobine

Posizionare il materiale da bobina largo acquistato dall'acciaieria nel carrello di carico 1, avviarlo e fermarlo nella posizione appropriata dello svolgitore 2, il pistone del cilindro idraulico solleva il materiale da bobina in modo che il centro del foro interno del materiale da bobina coincida con il centro del tamburo dello svolgitore, avviare il carrello di carico in modo che il tamburo dello srotolatore entri nel foro interno del materiale in bobina, la bobina si espande, stringe il materiale in bobina e sostiene il peso, il pistone del cilindro idraulico si ritrae, il carrello di carico lascia lo srotolatore e si ferma in posizione e carica un altro materiale in bobina per l'uso successivo.

Il materiale in bobina sullo svolgitore viene pressato dal rullo pressore, la bobina viene allentata e la testa del materiale viene lavorata per entrare nel rullo di alimentazione, viene livellata dal dispositivo di livellamento a piastre a rulli multipli 3, passa attraverso la rastrelliera del materiale 4, il rullo di alimentazione ed entra nella macchina cesoia a strisce multiple 5, regola la distanza tra le lame del disco adiacenti e lo spazio e la sovrapposizione tra le lame del disco superiore e inferiore in base alla larghezza della striscia richiesta, quindi le strisce richieste possono essere cesoiate. Dopo essere passate attraverso il dispositivo di separazione, entrano nell'avvolgitore 6 attraverso il dispositivo di tensionamento, trasformando così il materiale in bobina più largo in diverse strisce di larghezza uguale o diversa, da utilizzare in varie linee di produzione di presse.

Per i parametri tecnici della linea automatica per lo srotolamento, il livellamento e la cesoiatura longitudinale delle lamiere, vedere la Tabella 1.

Tabella 1 Parametri tecnici della linea automatica per lo sbobinamento, il livellamento e la cesoiatura longitudinale delle lamiere (prodotta dalla Jinan Foundry and Forging Jiemai Forging Press Company)

| Parametri | Spessore della piastra di taglio/mm | Larghezza della piastra di taglio/mm | Numero di strisce di taglio/(strisce) | Peso del materiale in bobina/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Linea automatica di sbobinatura trasversale della lamiera

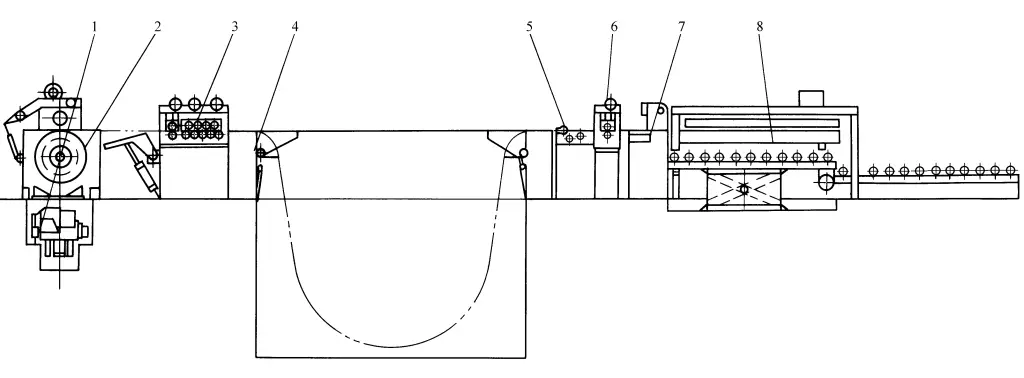

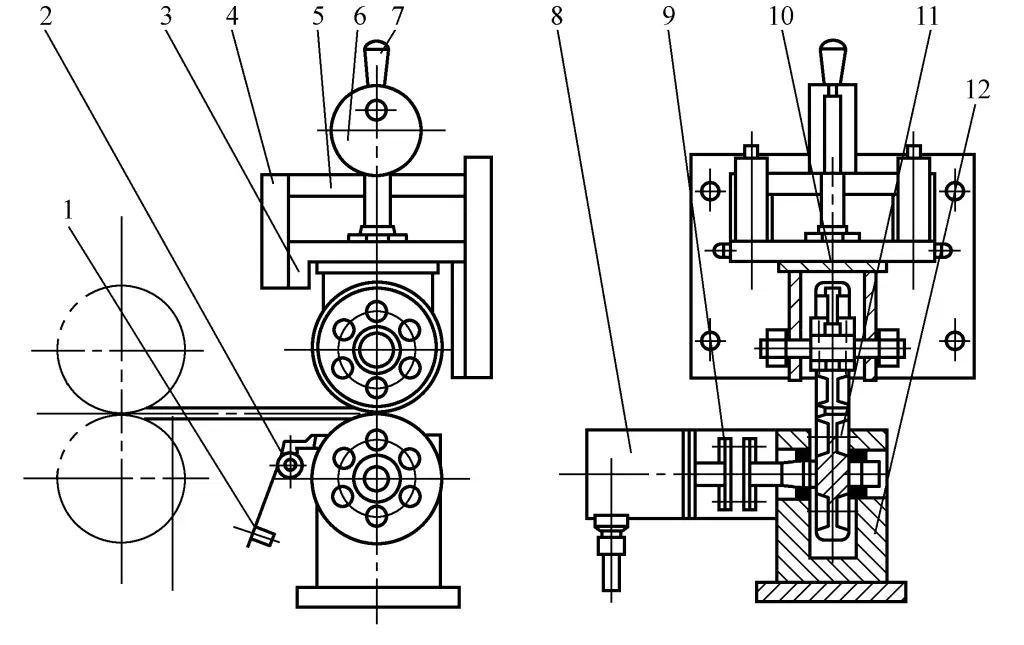

Linea automatica di sbobinatura trasversale della lamiera, come illustrato nella Figura 2.

1 - Carrello di carico

2 - Svolgitore

3 - Macchina per il livellamento delle lastre di laminazione

4 - Ponte girevole

5 - Meccanismo di correzione degli scostamenti

6 - Meccanismo di alimentazione

7 - Macchina cesoia

8 - Meccanismo di impilamento

Il materiale in bobina viene alimentato nello svolgitore 2 dal carrello di alimentazione 1, la bobina viene espansa e dopo il serraggio del rullo di pressione si allenta, la lamiera entra nella macchina livellatrice a più rulli 3, dopo il livellamento passa attraverso il ponte oscillante 4, la fossa di stoccaggio, il meccanismo di correzione della deviazione 5 regola il centro di alimentazione, quindi entra nel meccanismo di alimentazione 6 e viene alimentata nella cesoia 7 (o cesoia volante), il sistema di controllo emette un segnale di cesoiatura, che può quindi essere trasformata in fogli singoli della lunghezza desiderata, quindi entra nel meccanismo di impilamento 8 per l'impacchettamento o viene inviata alla linea di stampaggio per l'uso.

Per i parametri tecnici della linea di produzione automatica di cesoiatura trasversale per la sbobinatura e il livellamento delle lamiere, vedere la Tabella 2.

Tabella 2 Parametri tecnici della linea di produzione automatica di cesoiatura trasversale per la sbobinatura e il livellamento delle lamiere (prodotta da Jinan Foundry and Forging Jiemai Forging Company)

| Parametri | Spessore di taglio/mm | Larghezza degli appunti/mm | Lunghezza di taglio/mm | Massa della bobina/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3. Linea automatica combinata di sbobinatura, livellamento, cesoiatura longitudinale e trasversale della lamiera

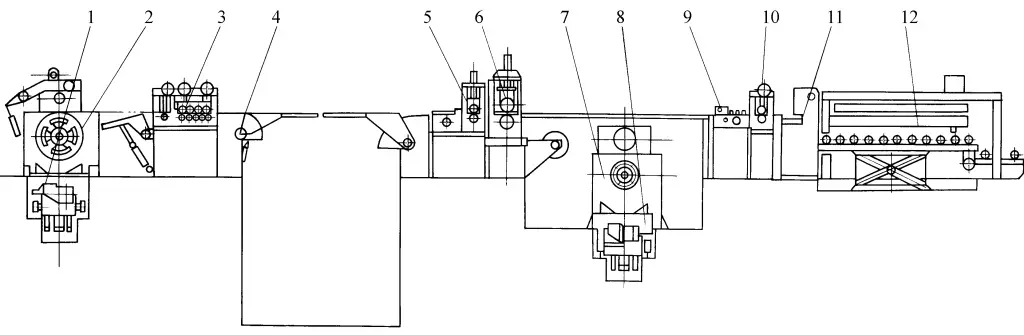

Per sfruttare appieno la capacità produttiva delle apparecchiature in linea, ridurre l'investimento nelle apparecchiature e lo spazio a terra della fabbrica e risparmiare energia, alcuni produttori hanno recentemente attrezzato linee automatiche combinate per lo srotolamento, il livellamento e la cesoiatura longitudinale e trasversale della lamiera, migliorando in modo significativo l'efficienza produttiva delle apparecchiature sulla linea, ampliando la gamma applicabile delle apparecchiature e consentendo a una linea di svolgere le funzioni di due linee. L'Istituto di Ricerca sulle Macchine per Fonderia e Forgiatura di Jinan si è adattato alle esigenze del mercato e ha sviluppato tempestivamente questo tipo di linea automatica, con la configurazione dell'attrezzatura mostrata nella Figura 3.

1 - Carrello di carico

2 - Svolgitore

3 - Macchina livellatrice a rulli multipli

4 - Ponte girevole

5 - Meccanismo di alimentazione

6 - Cesoia multistrato

7 - Avvolgitore

8 - Carrello di scarico

9 - Meccanismo di rettifica

10 - Meccanismo di alimentazione

11 - Macchina cesoia

12 - Meccanismo di impilamento

Il materiale in bobina viene alimentato dal carrello di carico 1 allo svolgitore 2, l'aspo si espande e blocca il materiale in bobina, quindi lo allenta, e la lamiera entra nella macchina di livellamento delle piastre a rulli multipli 3, passa attraverso il ponte di oscillazione 4, entra nel meccanismo di alimentazione 5 nella macchina di cesoiatura a più strisce 6, solleva il ponte del materiale e, dopo la separazione della cesoiatura, il materiale a più strisce entra nell'avvolgitore 7. Le bobine multidisco riformate vengono imballate e inviate al carrello di scarico 8, completando così il processo di lavorazione longitudinale. processo di cesoiatura.

Se l'albero di taglio superiore della cesoia multistrato 6 viene sollevato e il ponte di materiale viene appiattito, la lamiera livellata viene regolata al centro dal meccanismo di raddrizzamento 9, inviata al meccanismo di alimentazione 10 e alla cesoia 11, quindi cesoiata in lamiera singola di lunghezza fissa, inviata al meccanismo di impilamento 12 e utilizzata direttamente sulla linea di stampaggio dopo l'imballaggio, completando così il processo di cesoiatura trasversale. A seconda delle esigenze, la cesoiatura longitudinale, l'avvolgimento, la cesoiatura trasversale e l'impilamento del materiale in bobina possono essere eseguiti anche contemporaneamente.

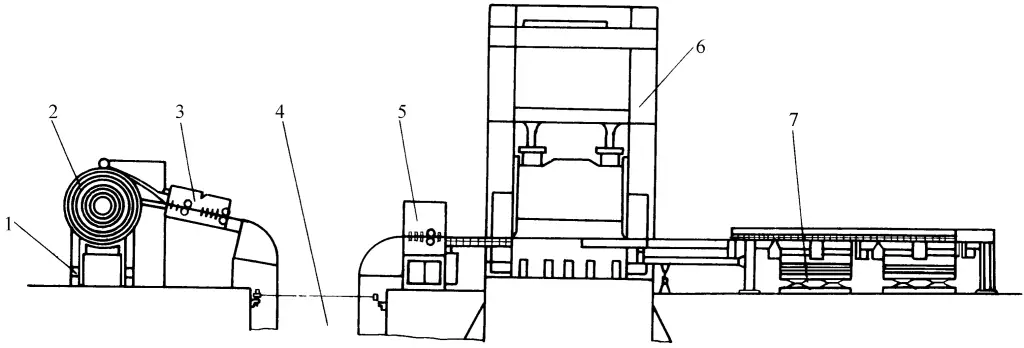

4. Linea automatica di sbobinatura e livellamento delle lamiere

Esistono due tipi di linee automatiche per lo stampaggio di sbobinatura e livellamento della lamiera: una è la linea automatica di tranciatura e l'altra è la linea automatica di formatura di stampaggio, come illustrato nella Figura 4.

1-Uncoiler

A 2 bobine

Unità di livellamento a 3 fogli

4-Fossa di stoccaggio

5-Unità di alimentazione

6-Pressa meccanica

7 Dispositivo di impilamento

L'alimentatore di bobine 2 invia la bobina allo svolgitore 1, dopo l'allentamento entra nell'unità di livellamento delle lastre 3, dopo il livellamento passa attraverso la fossa di stoccaggio 4 e l'unità di alimentazione 5 invia il materiale delle lastre alla pressa meccanica 6 per la tranciatura. Il materiale rifilato viene quindi trasportato dal nastro trasportatore al dispositivo di impilamento 7, per poi essere trasportato collettivamente al processo successivo.

Questo tipo di linea automatica di stampaggio su larga scala è utilizzata soprattutto per la tranciatura ed è ampiamente utilizzata nell'industria automobilistica, ad esempio per le linee automatiche di preparazione degli sbozzi per le portiere delle auto o per altri pezzi di copertura di grandi dimensioni. La linea automatica di tranciatura deve solo configurare il corrispondente dispositivo di sbobinatura e livellamento davanti alla pressa meccanica aperta o chiusa, in base alle dimensioni e alla forma dei pezzi, che possono essere prodotti direttamente.

5. Dispositivo di srotolamento e livellamento

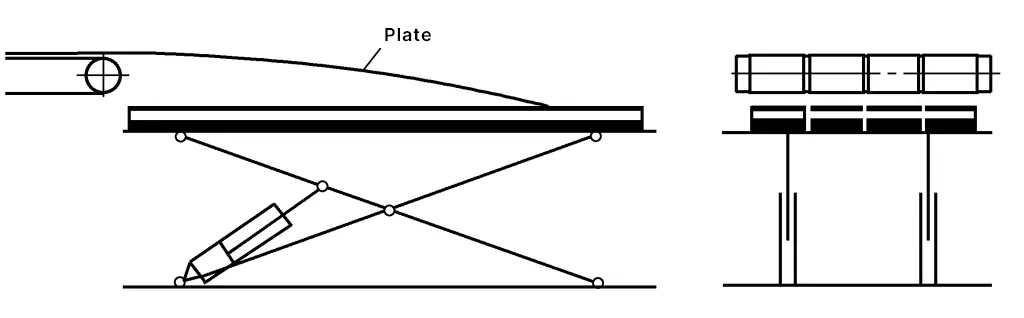

I tipi di linee automatiche di srotolamento e livellamento delle lamiere sopra citati sono utilizzati principalmente per la modifica di bobine o per preparare gli sbozzi per le linee automatiche di stampaggio delle lamiere su larga scala. Per le bobine strette modificate, il dispositivo di sbobinatura e livellamento per dispiegamento Il trattamento prima della formatura per stampaggio è illustrato nella Figura 5.

a) Tipo I

b) Tipo II

c) Tipo III

d) Tipo IV

1 - Svolgitore

2 - Rullo di pressione

3 - Dispositivo di livellamento

4 - Piattaforma di guida

5 - Dispositivo di alimentazione CNC

6 - Dispositivo di monitoraggio fotoelettrico

7 - Carrello di carico

Tipo I: Dispositivo di livellamento a culla (vedi Figura 5a). Utilizzato per coil di spessore 0,6~3,2 mm, larghezza del coil inferiore a 400 mm, peso massimo del coil 1500 kg.

Tipo II: dispositivo di livellamento a sbobinatura semplice a rullo singolo (vedere Figura 5b). Utilizzato per coil di spessore 0,6~3,2 mm, larghezza del coil inferiore a 610 mm, peso massimo del coil 3000 kg.

Tipo II: dispositivo di livellamento a doppio rullo a svolgimento semplice (vedere Figura 5c). Utilizzato per coil di spessore 0,6~4 mm, larghezza del coil 150~610 mm, peso massimo del coil 3000 kg.

Tipo M: dispositivo di livellamento a sbobinamento per impieghi gravosi (vedere Figura 5d). Utilizzato per coil di spessore 0,6~3,2 mm, larghezza del coil 300~1300 mm, peso massimo del coil 15000 kg.

III. Prestazioni strutturali dell'apparecchiatura principale della linea automatica di sbobinatura e livellamento della lamiera

A causa dei maggiori requisiti di produttività, le principali apparecchiature di lavorazione della linea automatica di sbobinatura e livellamento della lamiera utilizzano per lo più attrezzature specializzate, come sbobinatori, cesoie, livellatrici, taglierine e avvolgitori. Questi tipi di apparecchiature sono presentati di seguito:

1. Svolgitore

Lo svolgitore è utilizzato principalmente per sostenere il materiale in bobina e srotolarlo a una velocità di linea impostata attraverso il sistema di trasmissione o con una forza esterna minima. Poiché il materiale in bobina ha già subito una deformazione elastoplastica di flessione durante l'avvolgimento, quando viene srotolato si rilassa per effetto del rimbalzo. Per evitare incidenti, un rullo pressore è solitamente posizionato sulla parte superiore dello svolgitore e solo dopo la pressatura la bobina può essere allentata.

La struttura e il tipo di svolgitore si distinguono in base alle diverse forme di supporto, con supporti diversi adatti a diversi pesi e larghezze del coil. Per i materiali in bobina di grande tonnellaggio, viene spesso utilizzato un tipo di supporto doppio, che prevede l'utilizzo di coni alle estremità di due alberi di svolgitore da inserire nei fori interni di entrambe le estremità del materiale in bobina, sollevando il materiale in bobina, con lo svantaggio di causare la deformazione dell'anello interno del materiale in bobina. Un altro metodo prevede l'utilizzo di una piastra a forma di ventaglio per stringere il foro interno del materiale da bobina, superando l'inconveniente di cui sopra.

La distanza tra due svolgitori può essere regolata. Per i materiali in bobina di piccolo tonnellaggio, si utilizza per lo più un tipo a supporto singolo, in cui il foro interno del materiale in bobina è inserito nel mandrino di uno svolgitore e la piastra a ventaglio lo sostiene, stringendo il materiale in bobina. La rotazione del mandrino del grande svolgitore e del materiale in bobina è generalmente azionata da un motore elettrico attraverso un sistema di riduzione, mentre il movimento di apertura e chiusura della piastra a ventaglio che stringe il foro interno del materiale in bobina è azionato da una coppia idraulica o da una coppia di viti.

I parametri tecnici dell'aspirapolvere sono riportati nella Tabella 3.

Tabella 3 Parametri tecnici dello sbobinatore (prodotto da Jinan Foundry and Forging Jiemai Forging Company)

| Parametri | Massa massima del materiale della bobina/kg | Larghezza massima del materiale in bobina/mm | Diametro interno del materiale del rotolo/mm | Materiale del rotolo diametro esterno massimo/mm | Tipo di apertura e chiusura dell'aspo | Quantità di regolazione della posizione/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Manuale | - |

| E-3-61 | 3000 | 610 | 1200 | Manuale | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Manuale | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Manuale | - | |

| E-5-61 | 5000 | 610 | 1500 | Idraulico | - | |

| E-5-100 | 5000 | 1000 | 1500 | Idraulico | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Idraulico | - |

| E-10-100 | 10000 | 1000 | 1800 | Idraulico | - | |

| EA-5-61 | 5000 | 610 | 1500 | Idraulico | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Idraulico | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Idraulico | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Idraulico | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Idraulico | 400 |

2. Macchina cesoia

La cesoia è un'apparecchiatura importante della linea automatica di sbobinatura, livellamento e taglio trasversale della lamiera. Il numero di colpi di taglio della cesoia determina in larga misura l'efficienza produttiva della linea di sbobinatura. Questo perché la linea di sbobinatura ha i seguenti requisiti speciali per la cesoia:

- Alta produttività;

- A pieno carico;

- Alta affidabilità;

- Diversità dei materiali della bobina;

- Metodi di taglio speciali, ecc.

Pertanto, le normali cesoie non sono più in grado di soddisfare i requisiti della linea di sbobinatura e sono necessarie alcune cesoie speciali. Di seguito, ci concentreremo sulla presentazione di diversi tipi di prodotti:

(1) Prodotti per il taglio degli arresti

In questo tipo di linea di sbobinatura, il nastro viene tagliato in uno stato di arresto dopo l'alimentazione della lunghezza fissa, il cosiddetto stato di "stop-cutting" con l'unità di taglio.

1) Cesoiatrice a trasmissione idraulica dedicata

Le linee di sbobinatura prodotte in Cina inizialmente utilizzavano soprattutto cesoie idrauliche. Sono disponibili in due forme strutturali: a ghigliottina e a trave oscillante, dove il tipo a ghigliottina è utilizzato principalmente per lamiere sottili (spessore ≤6 mm) e il tipo a trave oscillante è utilizzato principalmente per lamiere spesse (spessore ≥6 mm).

I prodotti di cui sopra, con la loro attuale produttività, combinati con il successivo dispositivo di impilamento del materiale, possono soddisfare le esigenze di numerosi utenti che non hanno requisiti di produttività elevati per le linee di sbobinatura. Ad esempio, quando si tagliano fogli di lunghezza fissa di 2000 mm su una linea di svolgitura 3×1600, la cesoia idraulica può raggiungere solo 20 fogli/min.

2) Macchina cesoia a trasmissione meccanica dedicata

La cesoia a trasmissione meccanica, che utilizza una frizione pneumatica combinata, presenta il maggior vantaggio di prestazioni rapide, con una frequenza di corsa a vuoto che raggiunge gli 80~120min, irraggiungibile dalle cesoie idrauliche.

In teoria, il tempo del ciclo di cesoiatura singolo è di soli 0,37~0,75s e, se abbinato a un appropriato meccanismo di alimentazione a lunghezza fissa CNC, la produttività può raggiungere i 30 fogli/min su una linea di sbobinatura di 3 mm di spessore con una lunghezza fissa di 2000 mm.

Questo tipo di cesoia è dotato di una guida di rotolamento a tre punti di bloccaggio, che non solo elimina lo spazio tra le guide, semplifica la lubrificazione delle guide, previene il riscaldamento e le lesioni da trazione delle guide, ma soprattutto consente la regolazione online dello spazio tra le lame, rendendo la macchina comoda per gli utenti.

(2) Prodotti a taglio volante

La cesoia volante è una cesoia in grado di eseguire una cesoiatura trasversale a lunghezza fissa durante il movimento del nastro e la sua caratteristica principale è la cesoiatura continua. Può soddisfare le esigenze di alcuni nastri con elevati requisiti di qualità superficiale, come acciaio inossidabile, alluminio, lamiera zincata, lamiera colorata, ecc.

Le cesoie volanti tradizionali sono ampiamente utilizzate nei laminatoi continui e nelle linee di finitura continue dell'industria metallurgica. Tuttavia, a causa della loro struttura complessa e del costo elevato, non sono adatte all'uso nelle linee di sbobinatura sopra citate.

Fino alla fine del secolo scorso, la comparsa di nuove cesoie volanti ha risolto in gran parte questi problemi. Le nuove cesoie volanti sono state rapidamente sviluppate all'estero. Anche alcuni produttori nazionali di linee di sbobinatura stanno sviluppando e facendo ricerca. Di seguito, viene presentata la cesoia volante rotante.

La velocità operativa di questo tipo di linea di sbobinatura può raggiungere i 100 m/min, o anche di più. Il sistema di controllo genera automaticamente i comandi numerici per azionare la cesoia volante in base alla lunghezza fissa e alla velocità di avanzamento preimpostate e confronta la velocità di avanzamento e la lunghezza rilevate con i comandi.

Quando la lunghezza di avanzamento è vicina alla lunghezza impostata, la cesoia volante accelera o decelera, posizionandosi con precisione nel punto di taglio, mentre la cesoia volante e il materiale della piastra raggiungono la sincronizzazione della velocità ed eseguono il taglio, quindi la cesoia volante accelera o decelera e la lama ritorna alla posizione originale.

Attualmente, le specifiche delle linee di sbobinatura a cesoia volante necessarie sul mercato nazionale non superano generalmente i 3 mm, con una velocità di movimento del nastro di 100 m/min e un numero massimo di tagli al minuto compreso tra 100 e 120. Ciò significa che con una lunghezza fissa di 2000 mm su una linea di sbobinatura di 3 mm, la produttività può raggiungere 35-40 fogli/min. Ciò significa che con una lunghezza fissa di 2000 mm su una linea di sbobinatura di 3 mm di spessore, la produttività può raggiungere 35-40 fogli/min, particolarmente adatta per i prodotti della linea di sbobinatura con lunghezze fisse ≤ 500 mm. Questi parametri sono accettabili per la maggior parte degli utenti e sono anche economicamente adeguati.

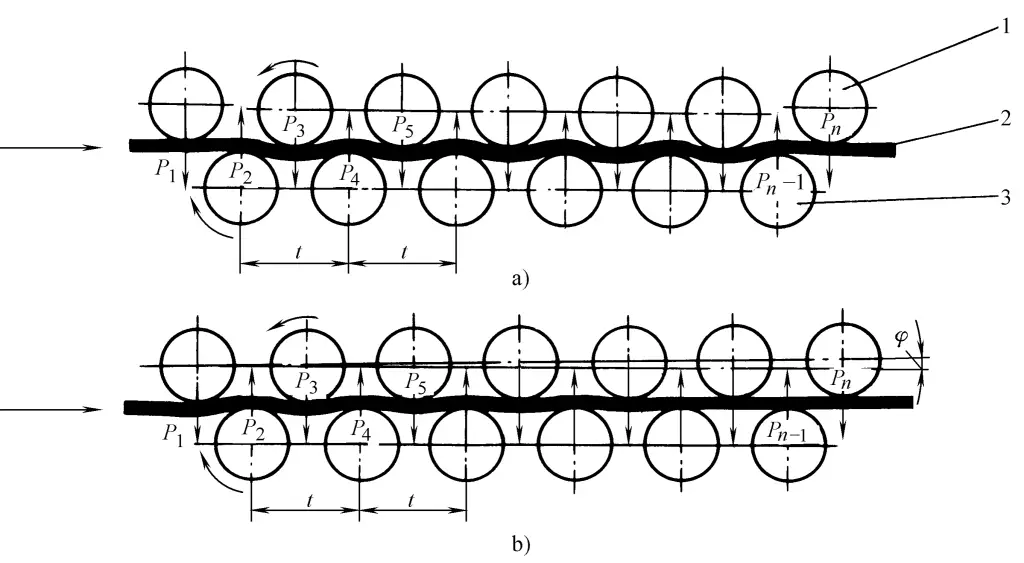

3. Macchina livellatrice a rulli multipli

Viene utilizzata per applicare carichi alternati a piastre piegate e deformate, facendole piegare più volte in direzioni opposte, riducendo gradualmente la resistenza allo snervamento del materiale e la deformazione originale della piastra diminuisce o scompare gradualmente. Il principio di funzionamento della macchina livellatrice a rulli multipli è illustrato nella Figura 6.

a) i rulli di lavoro superiore e inferiore sono disposti in parallelo

b) I rulli di lavoro superiori e inferiori sono disposti ad angolo

1-Rotolo di lavoro superiore

2-Materiale della piastra di livellamento

3-Rullo di lavoro inferiore

La macchina livellatrice a più rulli è costituita da file superiori e inferiori di rulli di lavoro sfalsati, azionati da un motore elettrico attraverso un riduttore, una scatola di distribuzione degli ingranaggi e un giunto universale. La fila superiore di rulli può essere regolata verso l'alto e verso il basso in una disposizione parallela (vedere Figura 6a) e, oltre alle regolazioni verso l'alto e verso il basso, può anche essere inclinata con un piccolo angolo nella disposizione inclinata (vedere Figura 6b).

Le disposizioni parallele sono utilizzate soprattutto per il livellamento di lamiere d'acciaio di spessore superiore a 12 mm, mentre le disposizioni inclinate sono utilizzate soprattutto per il livellamento di lamiere d'acciaio di spessore inferiore a 4 mm. La distanza tra i rulli e il numero di rulli influiscono direttamente sulla qualità di livellamento della lamiera. Se la distanza tra i rulli è troppo grande, si riduce la precisione di livellamento; se è troppo piccola, aumenta la pressione sul corpo del rullo di lavoro (P t a P n ). Quando si livella il materiale della lastra, è necessario pre-regolare la quantità di pressione esercitata dai rulli di lavoro superiori in base allo spessore della lastra per garantire la qualità del livellamento.

I parametri tecnici delle macchine livellatrici a più rulli prodotte in Cina sono riportati nella Tabella 4.

Tabella 4 Parametri tecnici delle macchine livellatrici a rulli

| Articolo | Gruppo 1 | Gruppo 2 | Gruppo 3 | Gruppo 4 | Gruppo 5 | Gruppo 6 | Gruppo 7 | |||

| Numero di rotoli n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Distanza tra i rulli t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Diametro del rotolo D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Spessore minimo della piastra d'acciaio hmin(σs≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Lunghezza effettiva del corpo a rulli L / min | 1200 | Larghezza della piastra d'acciaio b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Velocità massima di raddrizzamento Vmassimo/(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Potenza massima del motore principale Nmassimo/kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Caratteristica di carico massimo Wx/knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Articolo | Gruppo 8 | Gruppo 9 | Gruppo 10 | Gruppo 11 | Gruppo 12 | Gruppo 13 | Gruppo 14 | |||

| Numero di rulli n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Distanza tra i rulli t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Diametro del rotolo D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Spessore minimo della piastra d'acciaio hmin(σs≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Lunghezza effettiva del corpo a rulli L / min | 1200 | Larghezza della piastra d'acciaio b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Velocità massima di raddrizzamento Vmassimo/(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Potenza massima del motore principale Nmassimo/kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Caratteristica di carico massimo Wx/knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

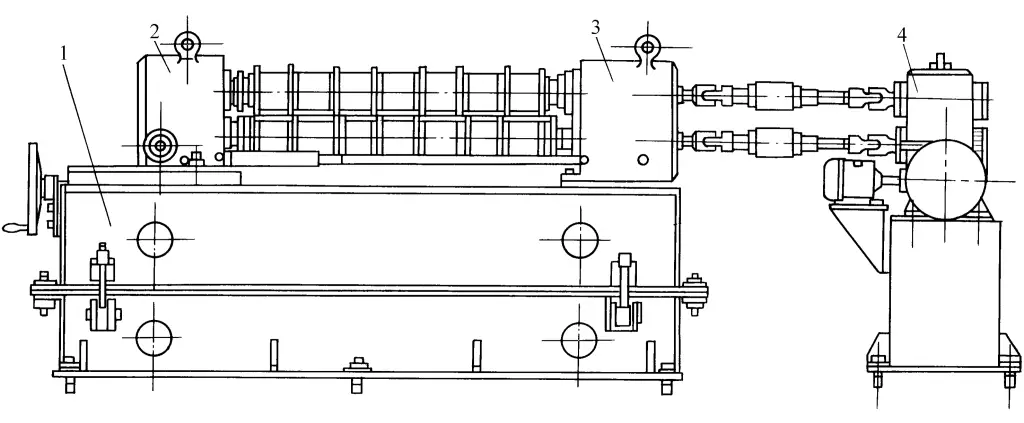

4. Macchina per cesoie multistrato

Le cesoie multistrato sono spesso utilizzate per tagliare materiali da bobina più larghi in più strisce della stessa o di diversa larghezza, a seconda delle esigenze dell'utente, per poi riavvolgerle in bobine utilizzando un avvolgitore. Sono spesso utilizzate nelle linee di sbobinatura, livellamento e taglio, nonché per rifilare i bordi dei nastri.

Lo spessore massimo del materiale che questa macchina può tagliare è fino a 12 mm, comunemente vengono utilizzati quelli di spessore inferiore a 4 mm. Per alcuni materiali con maggiore resistenza, lo spessore minimo può raggiungere 0,05 mm quando si utilizza la tranciatura a trazione, ma è difficile garantire la qualità del taglio. In genere, 12 coppie di dischi di taglio possono essere configurate sugli alberi dei dischi di taglio superiori e inferiori di questa macchina. Per alcuni nastri sottili e stretti, i prodotti di alcune aziende straniere possono avere fino a 42 coppie di dischi di taglio, in grado di tagliare 41 nastri stretti contemporaneamente.

Nella maggior parte delle linee di cesoiatura longitudinale che utilizzano cesoie multiple per nastri, a causa delle limitazioni strutturali dei dispositivi ausiliari, della qualità della cesoiatura e della facilità di regolazione, il numero di nastri cesoiati è generalmente limitato a 20. La larghezza massima del materiale cesoiato è generalmente inferiore a 2000 mm e la larghezza minima è correlata allo spessore del nastro. La larghezza massima del nastro cesoiato è generalmente inferiore a 2000 mm e la larghezza minima è legata allo spessore del nastro.

La cesoia multistrato è costituita da un corpo macchina 1, da una sede mobile dell'albero del disco di taglio 2, da una sede fissa dell'albero del disco di taglio 3 e da un sistema di trasmissione 4. Il sistema di trasmissione è collegato a un motore elettrico attraverso un riduttore e un giunto universale. Il sistema di trasmissione è collegato agli alberi dei dischi di taglio superiori e inferiori da un motore elettrico attraverso un riduttore e un giunto universale.

1-Corpo macchina

2-Sede dell'albero del disco di taglio rimovibile

3-Sede fissa dell'albero del disco di taglio

4-Sistema di trasmissione

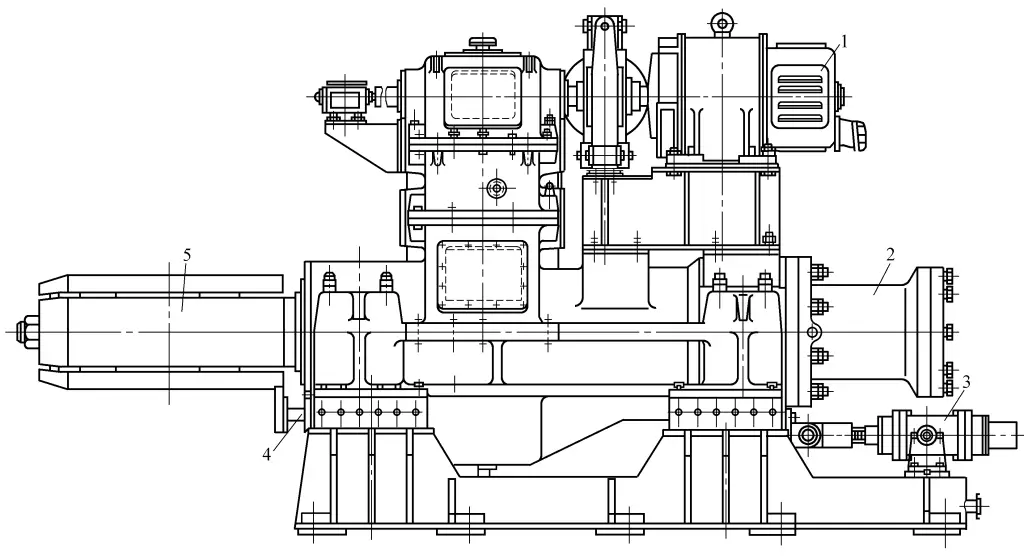

5. Avvolgitore

L'avvolgitore è utilizzato per avvolgere il materiale in nastri o nastri stretti in rotoli. L'espansione e la contrazione del tamburo avvolgitore e il bloccaggio delle ganasce sono azionati da mezzi idraulici e meccanici.

L'azionamento idraulico è azionato dall'asta del pistone nel sistema idraulico, che aziona il cuneo inclinato, provocando l'espansione dell'aspo e il bloccaggio delle ganasce. Viene utilizzato principalmente per l'avvolgimento di nastri larghi o di materiale in strisce di grandi dimensioni. L'azionamento meccanico è azionato da una coppia di viti che aziona un meccanismo a più aste, provocando l'espansione del tamburo e il bloccaggio delle ganasce; viene spesso utilizzato per l'avvolgimento di piccole specifiche di nastri stretti o di materiale a nastro tagliato longitudinalmente.

Di seguito viene presentata un'introduzione al tipo di avvolgitore a trazione idraulica (vedi Figura 8).

1-Motore elettrico

Cilindro idraulico a 2 espansioni assiali

Cilindro idraulico flottante a 3 cilindri

Dispositivo di scarico a 4 cinghie

Tamburo a 5 bobine

Il motore elettrico 1 aziona la rotazione del tamburo dell'aspo 5 attraverso un riduttore. È dotato di un cilindro idraulico a espansione assiale 2 per l'espansione e la contrazione dell'aspo. Per garantire l'allineamento dei bordi del nastro d'acciaio, sull'avvolgitore è installato un cilindro flottante 3 per il controllo della deviazione. L'avvolgitore è inoltre dotato di un cilindro idraulico di spinta 4 per il rullo del nastro.

In genere, l'avvolgitore adotta una forma a supporto singolo con supporto ausiliario per un funzionamento stabile. La struttura di base dell'avvolgitore è simile a quella dello svolgitore, ma la sua sede di scorrimento cuneiforme è integrale per migliorare la rigidità del supporto dell'aspo.

L'avvolgitore ha quattro piastre a forma di arco sul semplificatore della bobina, che possono espandersi e contrarsi radialmente spingendo e tirando il cuneo inclinato con un cilindro idraulico. Quando si espandono, due delle piastre a forma di arco formano una coppia di morsetti utilizzati per bloccare la testa della lamella e la rotazione dell'aspo completa l'avvolgimento della lamella.

L'avvolgitore è azionato da un motore CA, la cui velocità è controllata da un regolatore di velocità a frequenza variabile CA. La catena di trasmissione è dotata di un freno. Durante il processo di avvolgimento, all'aumentare del diametro della bobina, il sistema di controllo rallenta automaticamente il motore di avvolgimento per adattarlo alla velocità lineare della taglierina.

IV. Introduzione alle prestazioni di alcune macchine ausiliarie della linea di livellamento automatico per lo svolgimento della lamiera

A causa della crescente varietà e gamma di applicazioni della linea di livellamento automatico per lo svolgimento della lamiera, dall'uso effettivo degli utenti, le prestazioni di alcune macchine ausiliarie nella linea di livellamento automatico hanno svolto un ruolo molto importante nella qualità dei prodotti e nell'efficienza della linea di produzione. Pertanto, è necessario introdurre alcuni dispositivi ausiliari chiave per attirare l'attenzione comune dei produttori di apparecchiature e degli utenti.

1. Dispositivo di apertura del materiale

Dopo che la bobina è stata caricata nello svolgitore, passa attraverso il dispositivo di pressatura del materiale, comprime la testa del materiale prima dell'apertura e si solleva durante il normale funzionamento. La testa della pressa può essere ruotata da un motore e la testa del materiale passa prima attraverso il dispositivo di apertura del materiale e, dopo essere stata piegata e appiattita, entra nella macchina di livellamento. Per i diversi spessori di lastre o materiali si utilizzano dispositivi di apertura del materiale diversi.

Per le lastre sottili (spessore della lastra ≤ 6 mm), il dispositivo di apertura del materiale è costituito da una piattaforma telescopica e da una piattaforma per il materiale di piombo, entrambe azionate da cilindri idraulici, che possono oscillare verso l'alto e verso il basso e muoversi avanti e indietro.

Per le lamiere spesse (spessore della lamiera ≥ 6 mm), viene generalmente utilizzato un dispositivo di apertura del materiale di tipo gantry. Questo dispositivo è costituito da un telaio, da rulli di pressione, da una testa di pressatura, da una piastra di spalatura, ecc. La testa di pressatura si trova proprio sopra lo svolgitore, al centro del telaio di apertura del materiale, viene azionata da un motore idraulico per ruotare e spostata verso l'alto e verso il basso da un cilindro idraulico. Il sedile della slitta è azionato da un cilindro push-pull per spostarsi avanti e indietro, il piatto della pala è installato sul sedile del piatto della pala e si sposta con esso; la parte inferiore del piatto della pala è dotata di due cilindri idraulici di sollevamento, che consentono alla testa del piatto della pala di spostarsi verso l'alto e verso il basso per adattarsi allo svolgitore per un'alimentazione uniforme del materiale.

2. Dispositivo di alimentazione

Il dispositivo di alimentazione è fondamentale nella linea di cesoiatura trasversale automatica per il livellamento delle lamiere, che in genere garantisce la precisione dimensionale del materiale in lamiera. La Figura 9 mostra lo schema della struttura standard del dispositivo di alimentazione.

1-Servo motore

2-Riduttore

Cambio a 3 alberi

Scatola a 4 trasmissioni

5-Congiunzione universale

6-Rullo superiore

7 Rullo inferiore

Base a 8 macchine

La rotazione dei rulli di alimentazione 6 e 7 è azionata dal servomotore 1 attraverso il riduttore 2, la scatola di trasmissione 4 e il giunto cardanico 5, con direzione e velocità di rotazione regolabili. Il rullo superiore 6 può muoversi su e giù parallelamente al rullo inferiore 7, facilitando l'introduzione e la pressatura del materiale in fogli. I corpi dei rulli di alimentazione superiore e inferiore sono costituiti da tubi di acciaio senza saldatura saldati tra loro e poi ricoperti di gomma vulcanizzata. La durezza richiesta è compresa tra 86 e 88 HS e la rugosità superficiale è compresa tra Ra0,8 e 0,4μm.

I rulli di alimentazione superiore e inferiore sono azionati dallo stesso motore, che si avvia e passa frequentemente da una velocità elevata a una bassa, con un conseguente impatto inerziale significativo. Per ridurre l'impatto inerziale dei rulli di alimentazione superiore e inferiore e garantire l'accuratezza dell'alimentazione, è necessario ridurre al minimo il peso dei rulli stessi, garantire un'elevata rigidità e resistenza degli alberi dei rulli e quindi i rulli di alimentazione sono progettati con una struttura cava.

3. Dispositivo di rilevamento

Lo scopo del dispositivo di rilevamento è quello di rilevare e fornire un feedback sulla precisione di alimentazione del materiale in fogli. La Figura 10 mostra lo schema della struttura standard del dispositivo di rilevamento.

1-Peso a pendolo

2-Scraper

Sedile a 3 scorrimenti

Colonna a 4 guide

5-Supporto fisso

Ruota a 6 eccentrici

A 7 maniglie

Encoder a 8 giri

9-Accoppiamento

10-Ruota di rilevamento superiore

11-Ruota di rilevamento inferiore

12-Supporto inferiore

Durante il funzionamento, tirare prima la maniglia 7, utilizzando la ruota eccentrica 6 per sollevare la sede di scorrimento 3 e la ruota di rilevamento superiore 10. Quando il rullo di alimentazione invia la lamiera tra la ruota di rilevamento superiore 10 e la ruota di rilevamento inferiore 11, tirare indietro la maniglia 7, consentendo alla sede di scorrimento 3 e alla ruota di rilevamento superiore 10 di scendere. Sotto l'azione della forza della molla, le ruote di rilevamento superiore e inferiore bloccano saldamente la lamiera.

Quando il rullo di alimentazione continua ad alimentare la lamiera, quest'ultima fa ruotare le due ruote di rilevamento. L'encoder rotativo 8 è collegato alla ruota di rilevamento inferiore tramite l'accoppiamento 9. In questo momento, anche l'encoder rotativo ruota in modo sincrono, generando impulsi. In questo momento, anche l'encoder rotativo ruota in modo sincrono, generando impulsi. Il meccanismo di rilevamento è un componente chiave della sezione di alimentazione e la sua progettazione e precisione di produzione influisce direttamente sulla precisione di alimentazione della linea di produzione, pertanto la progettazione, la produzione e le regolazioni di installazione del meccanismo di rilevamento sono particolarmente importanti.

La circonferenza esterna della ruota di rilevamento superiore è rivestita di gomma dura per impedire lo scorrimento relativo tra la ruota di rilevamento e la superficie della lamiera durante la misurazione della lunghezza, riducendo la precisione di misurazione. La ruota di rilevamento inferiore è un componente integrale rigido dell'asse della ruota, che riduce gli errori di assemblaggio. La sua superficie è placcata con cromo duro, con una durezza superficiale di 800~900HV, che garantisce un funzionamento a lungo termine senza usura.

Per garantire un funzionamento preciso delle ruote di rilevamento, è necessario mantenere pulita la superficie della ruota. Il raschietto 2 installato viene premuto con forza contro la superficie della ruota regolando la posizione del martello pesante 1, per rimuovere tutti gli aderenti sulla superficie della ruota e garantire la precisione della misurazione.

4. Dispositivo di impilamento delle perle

Il dispositivo di impilamento soddisfa principalmente l'impilamento e l'allineamento dei materiali in fogli dopo la cesoiatura e il taglio (la linea di produzione ha capacità di cesoiatura sia longitudinale che trasversale), in particolare per i materiali in fogli che richiedono una maggiore precisione superficiale, questo è un problema particolarmente difficile da risolvere. La difficoltà risiede in:

- Allineare i materiali dei fogli tagliati in base alla larghezza;

- Non permettere che la superficie dei fogli si graffi durante il processo di impilamento.

In base alle diverse esigenze, vengono utilizzati diversi dispositivi di impilamento. Vengono presentati rispettivamente i seguenti:

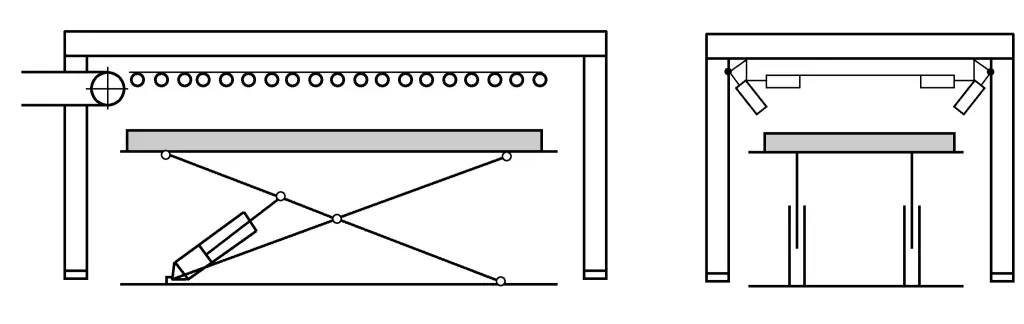

(1) Dispositivo di impilamento delle perle di tipo ordinario con trasportatore

Dopo il taglio, le strisce vengono convogliate lungo il nastro di alimentazione e, sfruttando il loro peso e l'inerzia generata dalla velocità del trasportatore, scivolano sulla superficie del foglio precedente per allinearsi, durante la quale viene utilizzato un dispositivo a cuscino d'aria per ridurre al minimo i graffi tra i fogli (vedere Figura 11).

(2) Dispositivo di impilamento pneumatico a ribalta

Lo scarico pneumatico del materiale è generalmente costituito da un telaio di supporto pneumatico, da protezioni laterali e da protezioni posteriori. La gamma di regolazione dell'impilaggio: larghezza da 100 a 2500 mm, lunghezza da 100 a 6000 mm. Nell'uso effettivo della linea di produzione, uno o più dispositivi di impilamento possono essere configurati in linea simultaneamente (vedi Figura 12) per soddisfare le esigenze del ritmo di produzione.

Il principio di funzionamento è il seguente: al termine della cesoiatura trasversale, la lamiera viene trasportata dal nastro trasportatore alla rastrelliera pneumatica. Una volta in posizione, un segnale di commutazione innesca il ribaltamento della rastrelliera e la lamiera cade in piano in un contenitore formato da due deflettori laterali e un deflettore posteriore. La posizione dei deflettori laterali è regolabile. Questo sistema è in grado di risolvere il problema dell'impilamento dell'intera lamiera dopo la cesoiatura trasversale, ma ha lo svantaggio di non poter risolvere il problema dell'impilamento di lamiere divise in più strisce.

(3) Dispositivo di impilamento della struttura a ventosa

La struttura a ventosa viene utilizzata per movimentare la lamiera dopo la cesoiatura e il taglio. I problemi principali che introduce sono un rallentamento forzato del ritmo di produzione o costi di produzione eccessivi.

(4) Dispositivo di impilamento di taglio del nastro trasportatore a rulli elettromagnetici

Utilizza principalmente un nastro sottostante per il trasferimento del materiale appeso, integrato da un nastro di separazione e da una punzonatrice per risolvere il problema dell'impilamento dopo il taglio della linea di produzione. La sua caratteristica principale è quella di avere un dispositivo a rulli elettromagnetici installato nel telaio del nastro trasportatore che può controllare la forza di aspirazione, consentendo ai materiali tagliati di rimanere appesi sotto il nastro e di cadere parallelamente quando l'alimentazione viene interrotta nella posizione designata, risolvendo così la sfida del taglio e garantendo al contempo che la superficie del pezzo non venga graffiata.

V. Prospettive di applicazione della linea automatica di sbobinatura e livellamento della lamiera

1. Linea di produzione specializzata per lo srotolamento e lo sganciamento nell'industria automobilistica

Alla fine degli anni '90, l'industria automobilistica moderna si è sviluppata rapidamente in Cina. I produttori di automobili di fascia medio-alta, con una produzione annua superiore a 100.000 unità, dopo aver completato la costruzione delle linee di produzione per lo stampaggio a freddo, hanno deciso di investire in linee di produzione per lo srotolamento e la riduzione.

Il motivo è che la lamiera fornita dalle acciaierie presenta i seguenti svantaggi:

- Scarsa qualità della superficie, incapace di soddisfare gli elevati standard richiesti per i rivestimenti esterni;

- Basso tasso di utilizzo dei materiali, che limita la riduzione dei costi della berlina.

Questo tipo di linea di produzione deve soddisfare la fornitura dei seguenti materiali: lamiere non rivestite laminate a freddo, lamiere con placcatura elettrolitica mono e bifacciale, lamiere zincate a caldo mono e bifacciali, lamiere laminate a freddo ad alta resistenza, lamiere zincate ad alta resistenza, lamiere decapate laminate a caldo, lamiere di alluminio.

2. Linea di produzione automatica di sbobinatura e livellamento per la piegatura a freddo di vari tipi di materiali

I profili formati a freddo sono un tipo di materiale con un potenziale di sviluppo per l'industria e l'edilizia, la cui forma trasversale può essere ottimizzata in base alle esigenze di utilizzo, progettando la sezione più ragionevole, riducendo l'uso di materiale, migliorando le proprietà meccaniche e aumentando la capacità di carico e la rigidità complessiva dei componenti.

Attualmente, la linea di produzione automatica di piegatura a freddo per profili più comunemente utilizzata è in grado di completare vari processi di formatura, dal coil ai profili a sezione speciale. Come ad esempio: C, acciaio a forma di Z, travi per auto, paraurti, profili per scaffali, colonne per armadi elettrici, piastre per guardrail, ecc., soddisfacendo le esigenze dei trasporti, della produzione automobilistica, delle industrie edilizie, della logistica, e quindi ha un ampio spazio di sviluppo.

Questo tipo di linea di produzione automatica di piegatura a freddo, sbobinatura e livellamento è generalmente composta da sbobinatore, livellatore, saldatore per il taglio della testa, alimentatore, punzonatrice, macchina per il taglio a freddo. piegatura e formatura macchina, cesoia volante, sistema di trasmissione di potenza, ecc.

Il materiale in bobina passa attraverso lo svolgitore, il livellatore, il ponte oscillante, quindi entra nell'impianto di punzonatura per la punzonatura o il taglio, poi attraverso la formatura a rulli e infine tagliato a lunghezza fissa dalla cesoia volante.