La linea di produzione automatizzata di stampaggio è composta da una macchina principale e da attrezzature periferiche, in grado di realizzare processi di stampaggio ad alta velocità, automatizzati e flessibili. La macchina principale si riferisce alle varie presse e agli altri strumenti di lavorazione necessari per completare le operazioni di stampaggio, mentre le apparecchiature periferiche si riferiscono ai vari dispositivi automatizzati, ai dispositivi di rilevamento, ai sistemi di controllo e così via, necessari per completare le varie attività ausiliarie della produzione automatica.

Il grado di automazione della linea di produzione, la modalità di combinazione della pressa, il tipo e la funzione dei dispositivi di automazione e il sistema di controllo devono essere determinati in base a fattori quali la forma e le dimensioni del prodotto, il processo di stampaggio, la scala di produzione e le condizioni di produzione. La progettazione, la produzione e l'utilizzo di linee di produzione automatizzate per lo stampaggio devono tenere conto sia del progresso tecnico che della razionalità economica.

Gli sbozzi utilizzati nelle linee di produzione automatizzate di stampaggio si dividono in due categorie principali: materiali in bobina e materiali in fogli, che devono corrispondere a diversi tipi e funzioni dei dispositivi di automazione. Ad esempio, le grandi linee di produzione automatizzate per lo stampaggio di parti della carrozzeria automobilistica utilizzano tipicamente materiale in fogli come grezzi dopo il taglio.

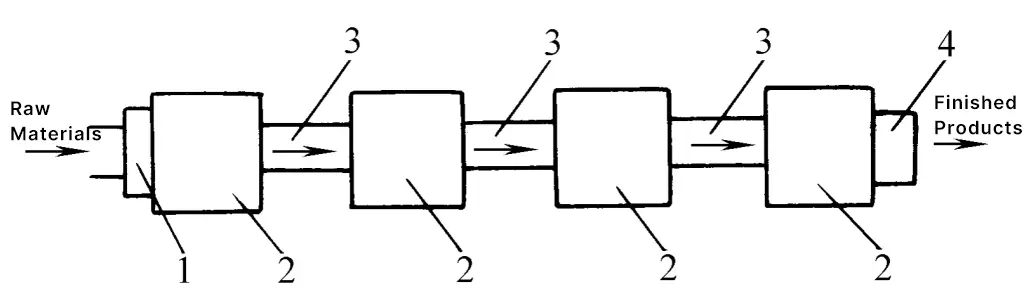

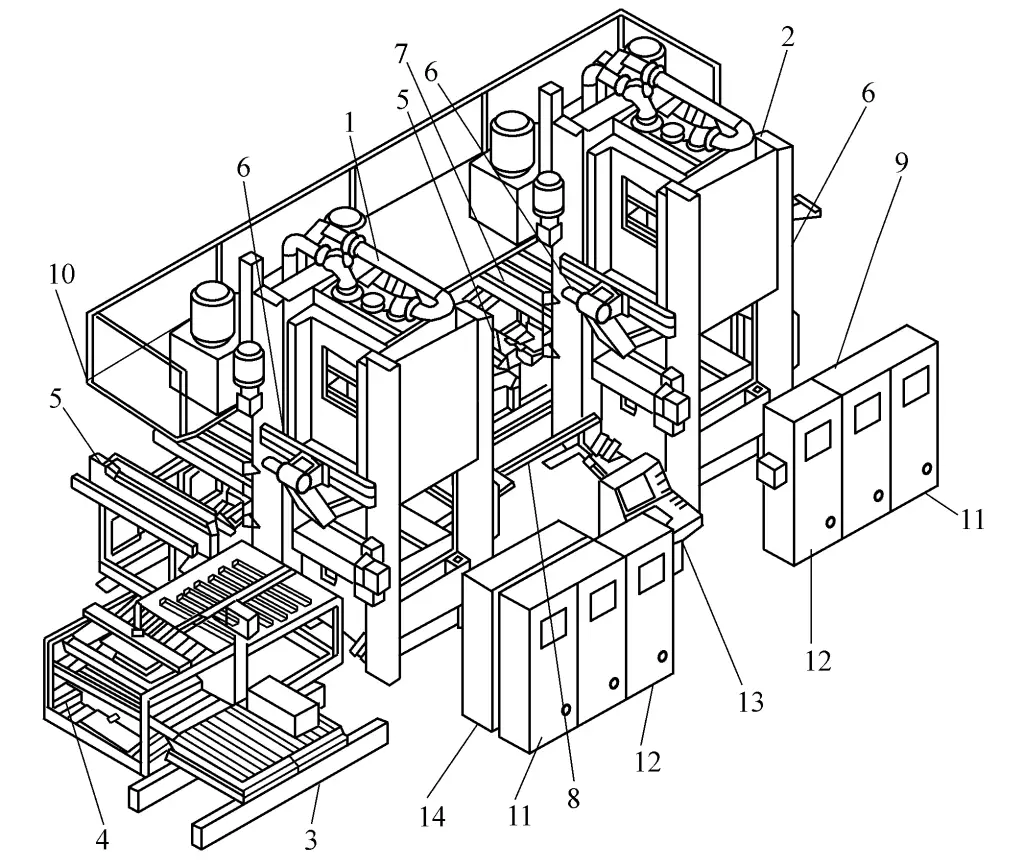

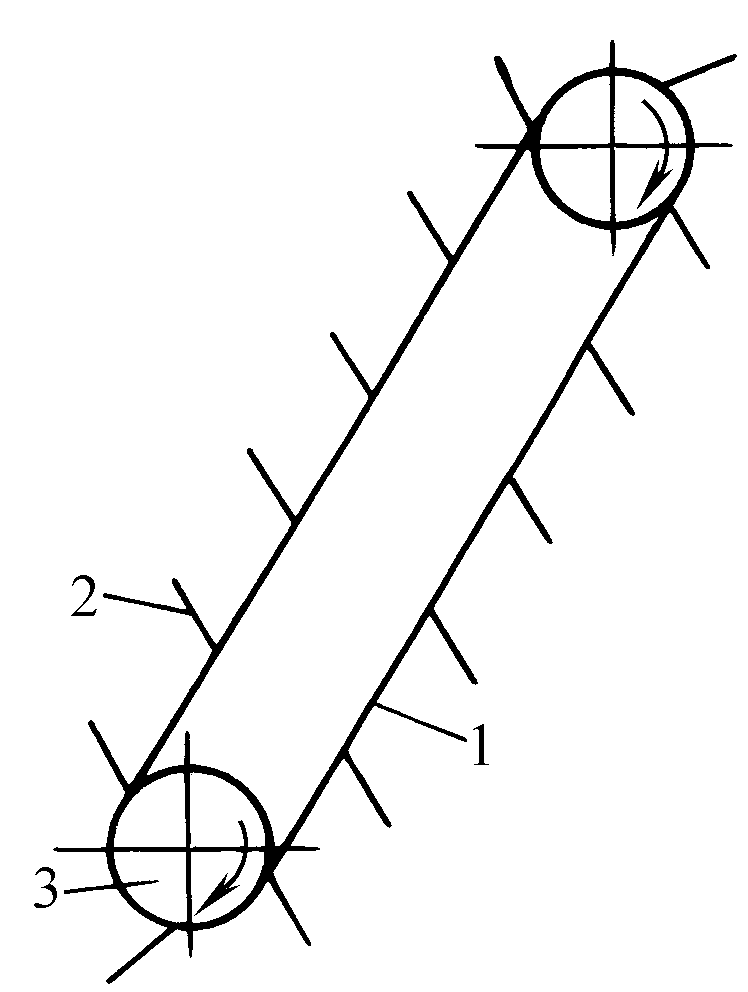

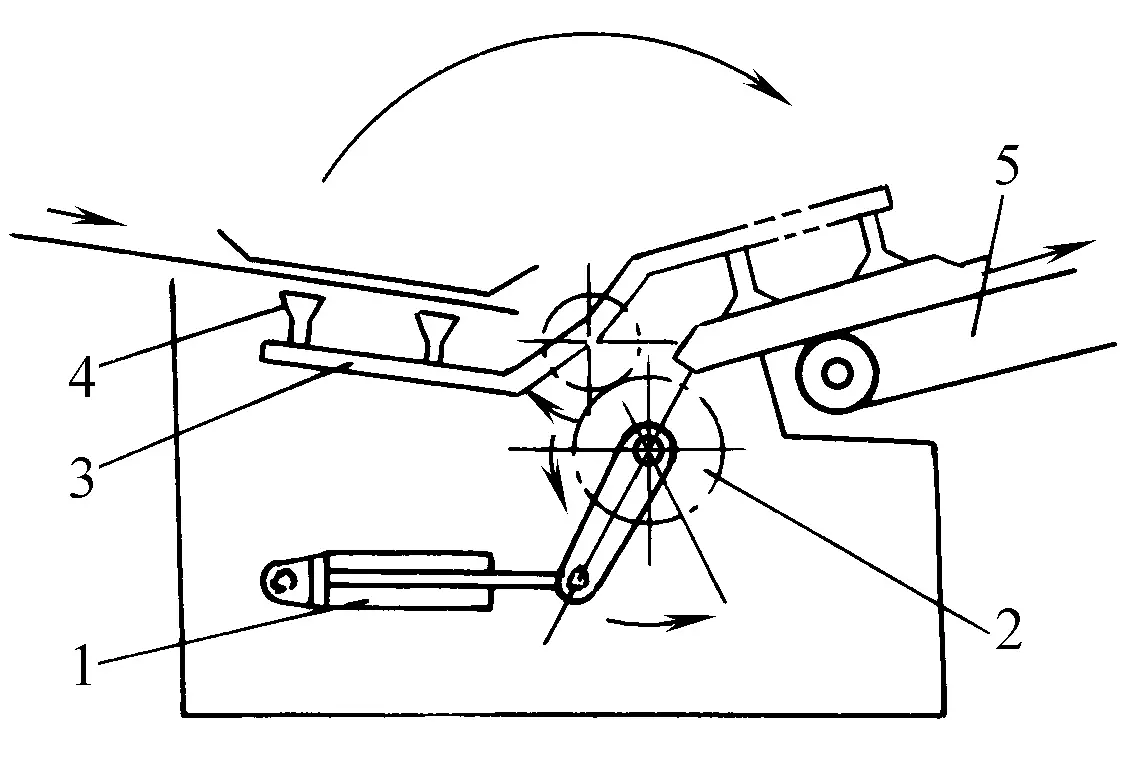

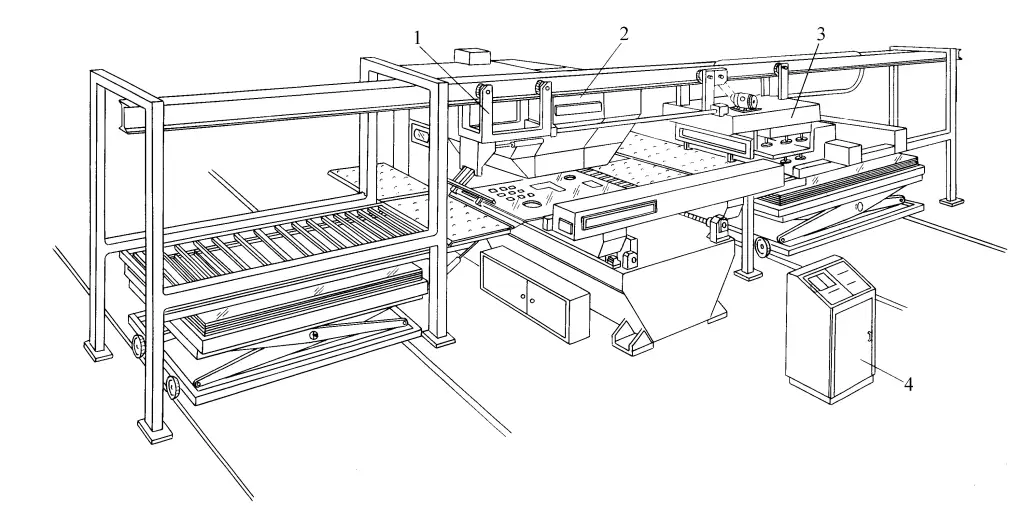

Tra i dispositivi di automazione comunemente utilizzati vi sono: dispositivi di alimentazione per la disimpilatura, macchine per la pulizia e l'oliatura, alimentatori di centraggio, robot di carico e scarico (o manipolatori), trasportatori a nastro, carrelli a navetta, dispositivi per il cambio rapido degli stampi, apparecchiature di fine linea, ecc. Questo tipo di linea di produzione di stampaggio adotta spesso un layout di officina seriale (vedi Figura 1), con presse e trasportatori interprocesso disposti in linea retta.

1-Dispositivo di alimentazione automatica

2 Premi

3-Dispositivo di trasporto

Meccanismo a 4 uscite

Le presse ad alta velocità utilizzano spesso materiale laminato come grezzo. I dispositivi di automazione più comuni includono: svolgitori, livellatrici, macchine per la pulizia e l'oliatura, alimentatori pneumatici, attrezzature per le estremità, ecc. I parametri tecnici rilevanti devono essere determinati in base al materiale dello sbozzo, alla forma, alle dimensioni dei pezzi e ad altri requisiti tecnici.

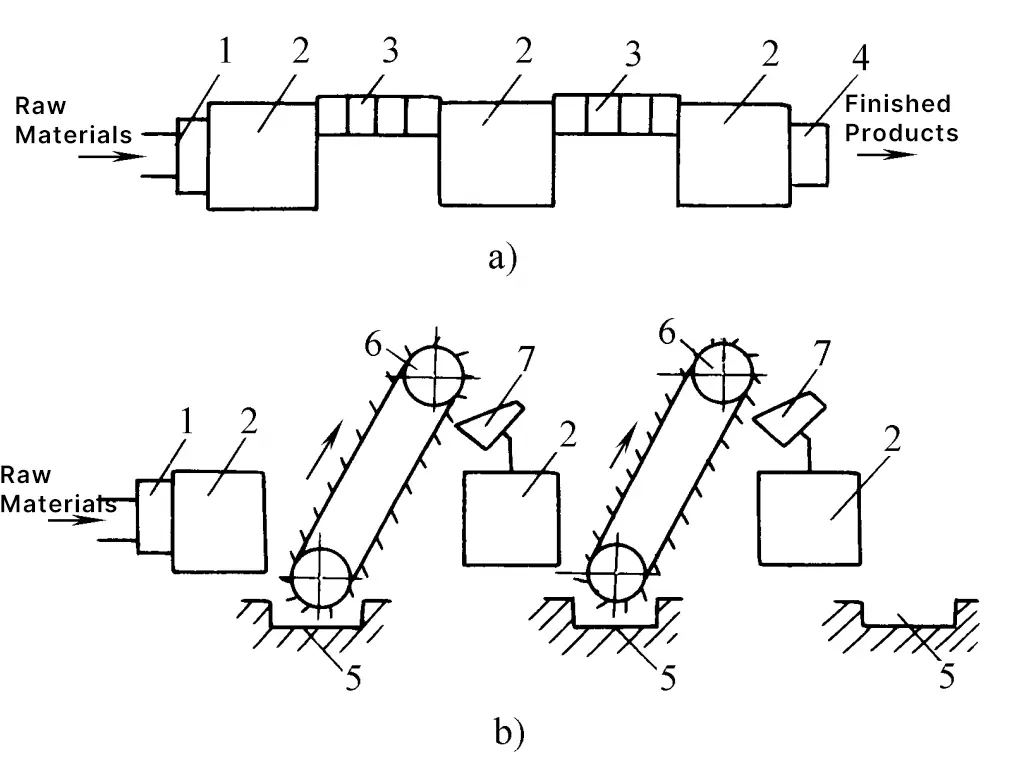

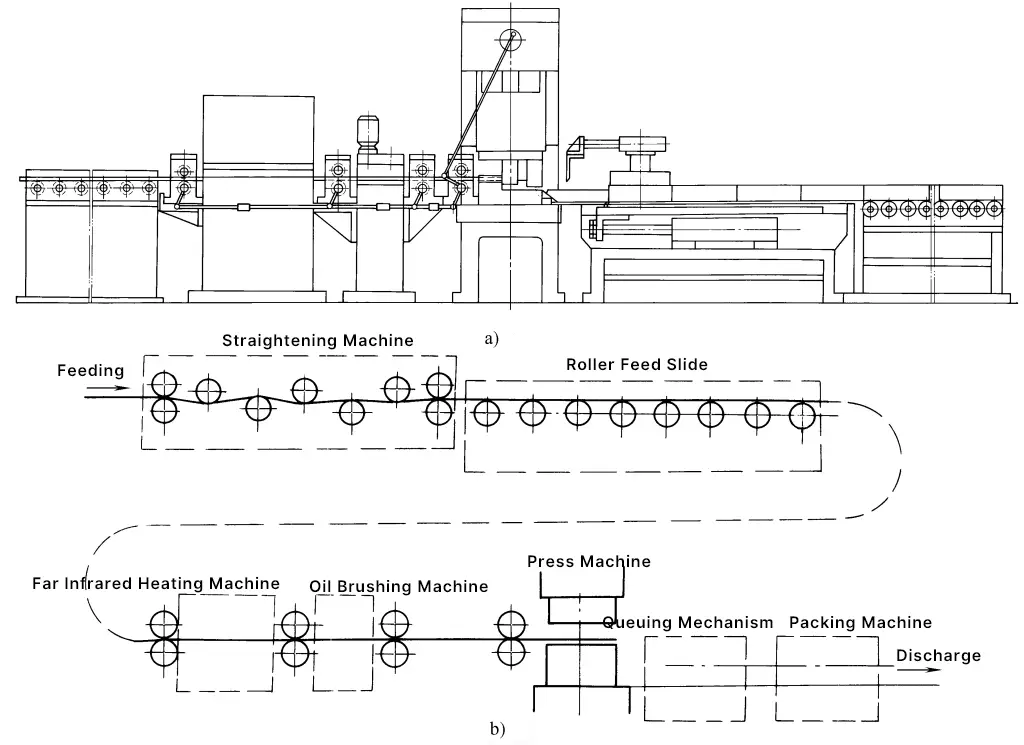

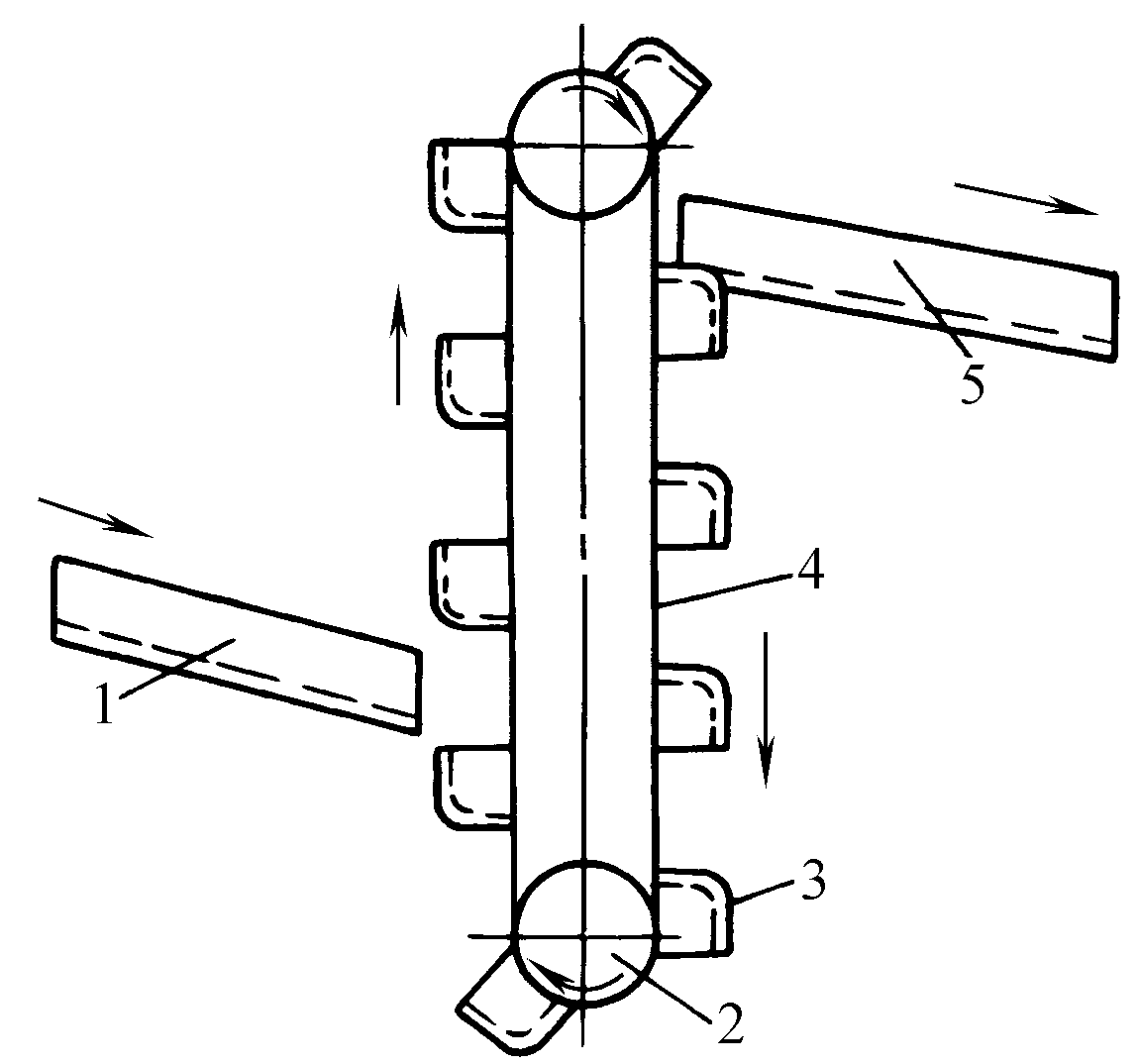

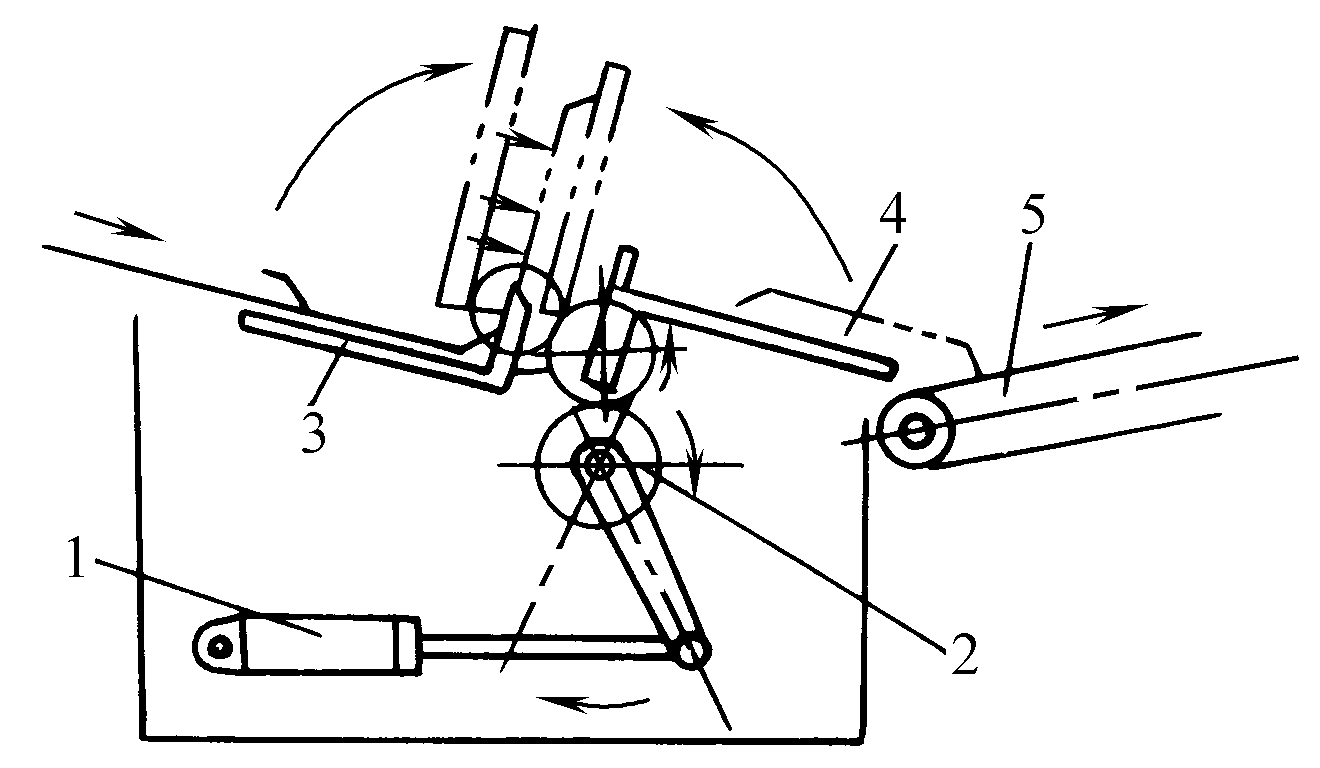

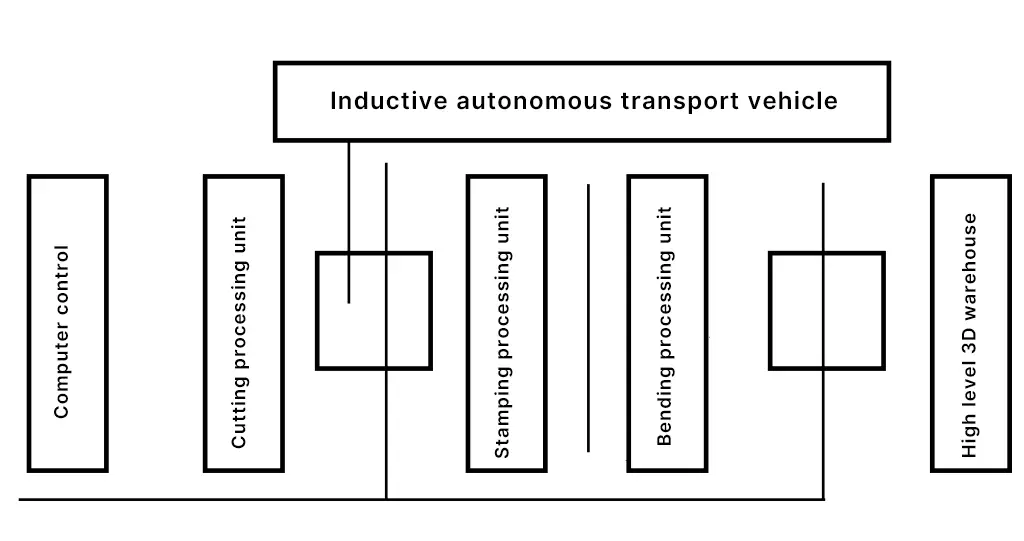

In base alle caratteristiche del collegamento tra i processi, le linee di produzione automatizzate di stampaggio possono essere suddivise in linee a collegamento rigido e linee a collegamento flessibile. In una linea di connessione rigida (vedi Figura 2a), i dispositivi di trasporto tra le apparecchiature sono collegati in modo rigido, non ci sono riserve di semilavorati tra i processi ed è necessaria una rigorosa sincronizzazione di ogni apparecchiatura. Lo svantaggio è che quando un pezzo si guasta, l'intera linea di produzione deve essere fermata.

a) Linea di collegamento rigida

b) Linea di collegamento flessibile

1-Dispositivo di alimentazione automatica

2 Premi

3-Dispositivo di trasporto

Meccanismo a 4 uscite

5-Dispositivo di archiviazione

6-Elevatore

7-Hopper

Nella linea di contatto flessibile (vedere Figura 2b), i dispositivi di stoccaggio e le tramogge sono collocati tra le apparecchiature per immagazzinare una parte dei semilavorati, quindi non è necessario un coordinamento assoluto tra le apparecchiature. Quando un singolo dispositivo si guasta, è possibile fermarlo per un breve periodo senza dover fermare l'intera linea. Lo svantaggio è che il ritmo di produzione della linea di produzione deve essere determinato dall'apparecchiatura con il tasso di produzione più basso, con conseguente minore utilizzo delle apparecchiature.

I. Linea di produzione automatizzata di stampaggio su larga scala

La linea di produzione di stampaggio automatizzata su larga scala è utilizzata principalmente per la produzione di stampaggio di pezzi di grandi dimensioni, come i pannelli della carrozzeria automobilistica; di solito consiste in diverse presse di grandi dimensioni disposte in serie, con un'efficienza di produzione più che raddoppiata rispetto alle linee manuali. I tipi più comuni di dispositivi di automazione includono manipolatori per lo stampaggio, robot, sistemi di trasporto ad artiglio, sistemi di trasporto a traversa oscillante e sistemi di trasporto a traversa rapida.

La prima linea di produzione automatizzata di stampaggio su larga scala di livello internazionale è stata messa in funzione nel settembre 1995 presso la Chongqing Changan Automobile Company, progettata e realizzata in collaborazione tra la Jinan Second Machine Tool Factory e l'americana SI Robotics Company, sulla base della trasformazione di una linea di produzione di presse a funzionamento manuale già esistente.

Il sistema di automazione è composto da 1 set di dispositivi di alimentazione di disimpegno, 5 set di manipolatori di carico, 5 set di manipolatori di scarico, 4 set di dispositivi di trasferimento a navetta, 10 stazioni operative e 5 set di armadi elettrici di controllo.

Nel 1997, il Dipartimento di Ingegneria Robotica dell'Istituto di Automazione di Shenyang, Accademia Cinese delle Scienze, ha sviluppato una linea di produzione automatizzata per lo stampaggio dei pannelli della carrozzeria della berlina Jetta per FAW-Volkswagen, composta da 6 presse, 6 serie di manipolatori di carico, 6 serie di manipolatori di scarico, 1 dispositivo di trasferimento a ribaltamento, 4 dispositivi di trasferimento a navetta e 1 dispositivo di stratificazione magnetica.

1. Manipolatori di stampaggio, robot

I manipolatori e i robot di tranciatura possono simulare azioni manuali per completare il carico e lo scarico automatico, con una buona flessibilità di produzione e un'elevata efficienza produttiva. Possono soddisfare le esigenze di una produzione flessibile di più varietà e di lotti medio-grandi. Possono formare un'unità di tranciatura automatizzata a macchina singola con una sola pressa o una linea di produzione di tranciatura automatizzata con più presse, rendendoli dispositivi di trasporto automatizzati di tranciatura ampiamente utilizzati.

I robot e i manipolatori di stampaggio utilizzano solitamente ventose a vuoto per afferrare i pezzi da lavorare, consentendo una rapida sostituzione e smontaggio dell'insieme, adattandosi alle esigenze di produzione di pezzi stampati di forme e dimensioni diverse ed evitando efficacemente graffi e abrasioni sulla superficie dei pezzi. Durante la movimentazione, le ventose non devono interferire con la pressa, gli stampi, ecc.

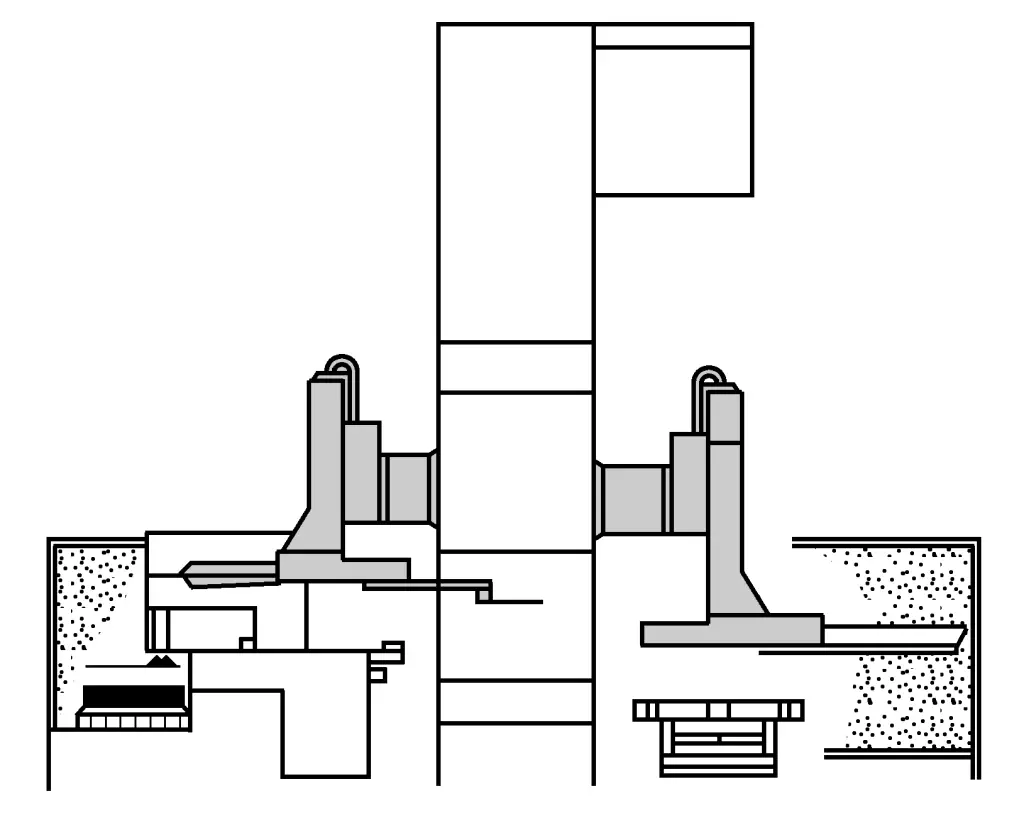

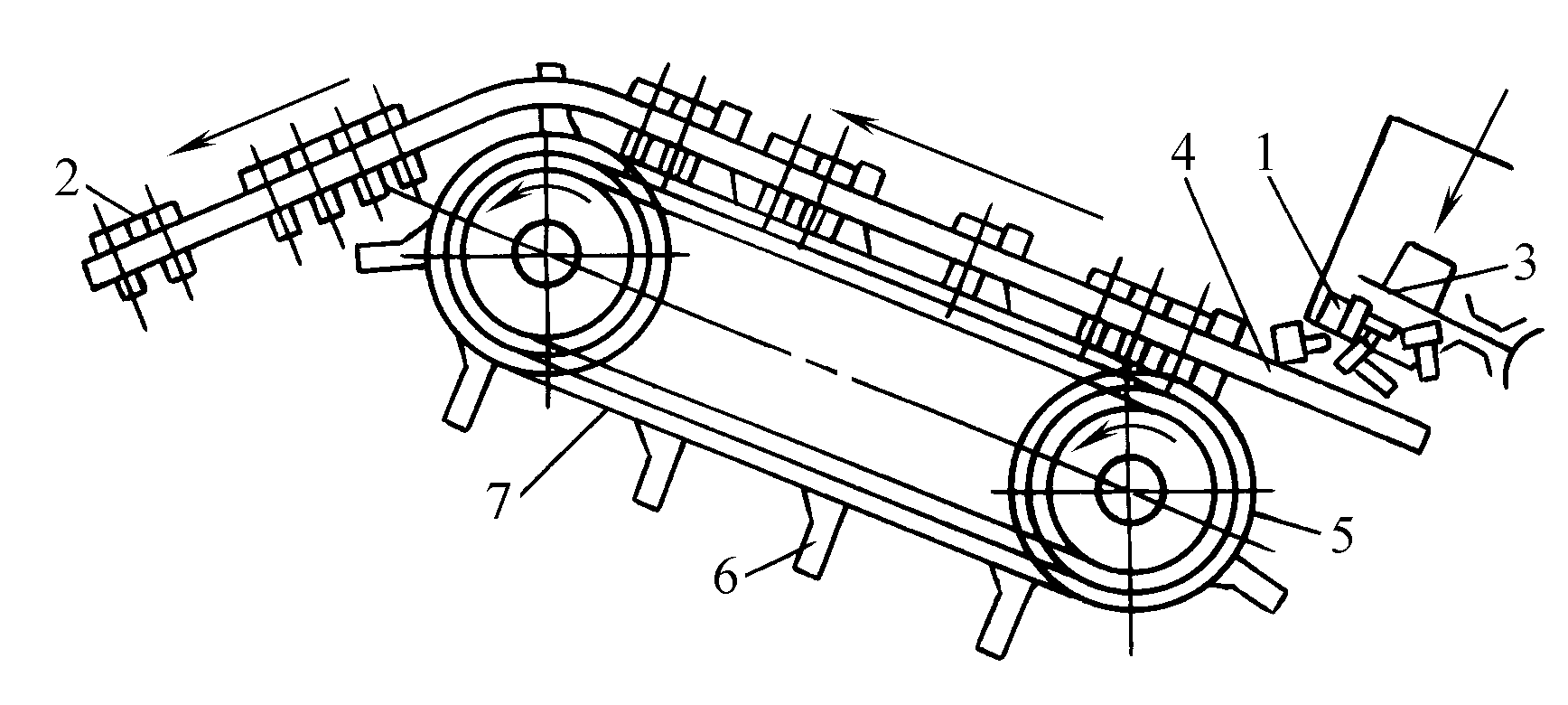

Il manipolatore di stampaggio è montato sulla parte anteriore o posteriore della colonna della pressa o della trave superiore, come mostrato in figura 3. In base alla loro funzione, possono essere suddivisi in manipolatori di carico e di scarico, entrambi con strutture meccaniche e principi di funzionamento simili, che completano rispettivamente le azioni di trasferimento della lamiera dalla stazione di prelievo all'interno dello stampo e di rimozione del pezzo formato dallo stampo per trasferirlo alla stazione di prelievo della pressa successiva.

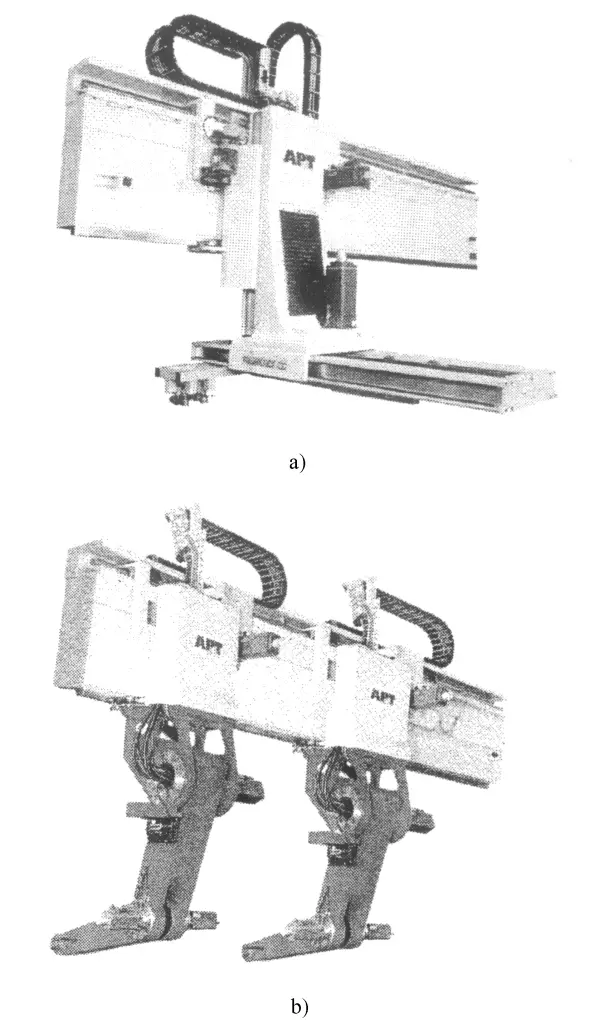

In base al metodo di azionamento delle ventose, i manipolatori per lo stampaggio si dividono in tipi: lineari, a braccio oscillante e compositi. Possono essere progettati e realizzati in base alle condizioni specifiche del sito e ai requisiti tecnici. La Figura 4 mostra due tipi di manipolatori di carico e scarico sviluppati dall'azienda svedese AP&T: il tipo CD è lineare e il tipo FA è a braccio oscillante, in grado di gestire un peso massimo di 100 kg.

a) Tipo di CD

b) Tipo FA (manipolatore doppio)

La caratteristica dei robot di stampaggio è la loro elevata flessibilità, senza collegamento meccanico alla pressa, che facilita una produzione standardizzata e una facile installazione e regolazione. Il rovescio della medaglia è rappresentato da un'efficienza produttiva leggermente inferiore e dall'inadeguatezza a lunghe distanze di trasporto. I robot di tranciatura utilizzano in genere servomotori CA per l'azionamento, con regolazione flessibile della velocità, della corsa e di altri parametri, e possono realizzare collegamenti multiasse per eseguire varie traiettorie spaziali complesse.

Prima di lavorare, il robot di stampaggio deve essere programmato per le sue azioni e i suoi compiti in modo da coordinarsi con la pressa, ottenendo un controllo continuo della traiettoria. I principali metodi di programmazione comprendono la programmazione offline, l'apprendimento online e una combinazione di pianificazione offline e apprendimento online.

Tra le aziende famose che producono robot a livello internazionale vi sono ABB, KUKA, ecc. I robot KUKA supportano diversi bus di controllo industriale standard, tra cui: Interbus, Profibus, Devicenet, Canbus, Control-net, EtherNet, Remote I/O, ecc. Installando il software Soft PLC, il robot può controllare direttamente l'intera linea di produzione e persino l'intera officina. Il robot è dotato di un dispositivo di insegnamento portatile, che consente di programmare le azioni in modo flessibile e rapido.

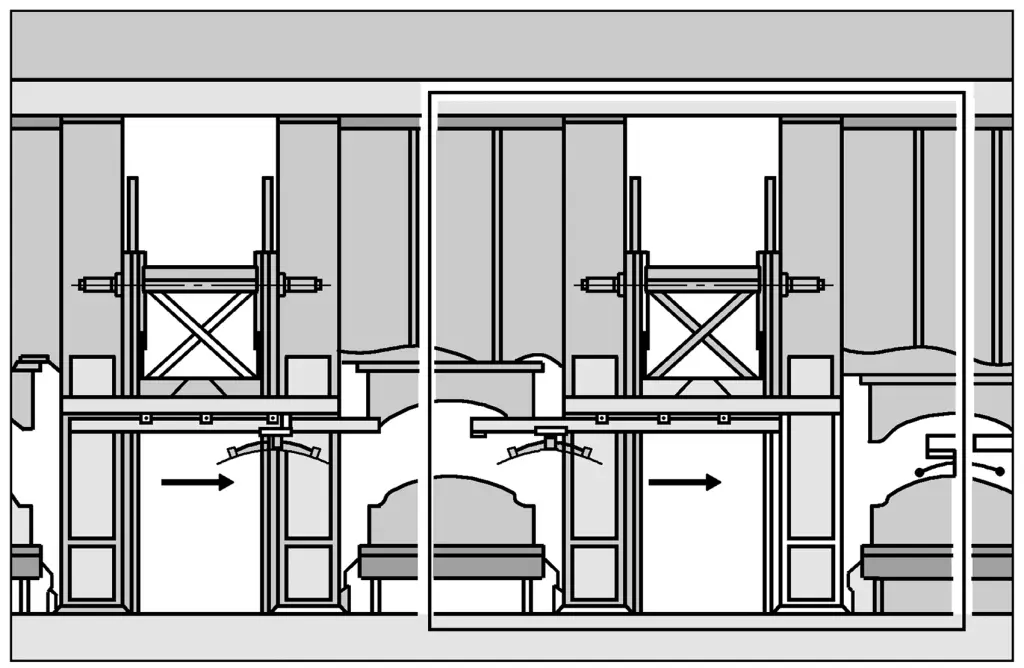

2. Sistema di trasporto rapido a traversa

Nel 2004, la tedesca Müller Wanjia Dun Corporation ha sviluppato con successo un sistema di trasporto automatico rapido a traversa (SpeedBAR) da utilizzare nelle linee di produzione di presse tandem. Si tratta di un meccanismo di trasporto automatizzato che si colloca tra i bracci robotici convenzionali e i sistemi di trasporto a traversa per presse a più stazioni, caratterizzato da flessibilità, semplicità, velocità ed efficienza. Può garantire efficacemente un'elevata flessibilità dei prodotti e un'alta efficienza di produzione, riducendo l'investimento nelle attrezzature e i costi di produzione.

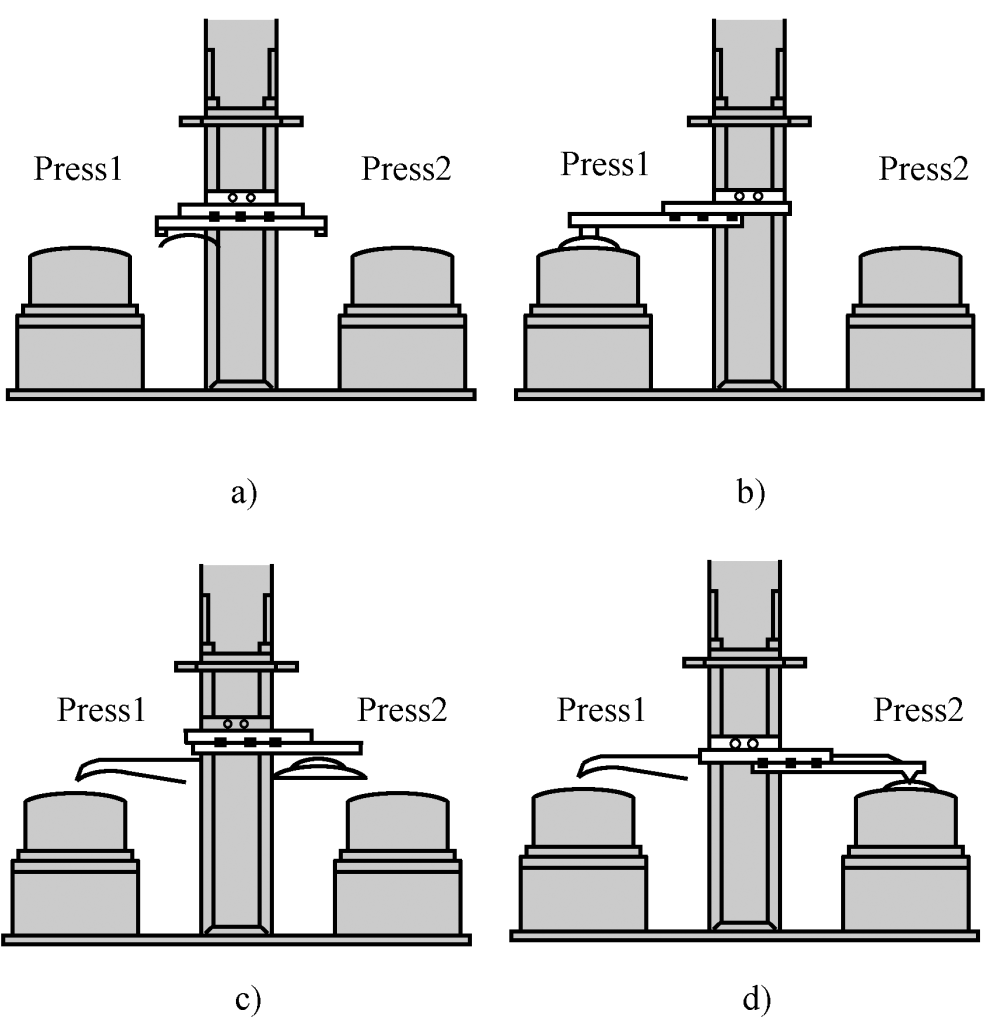

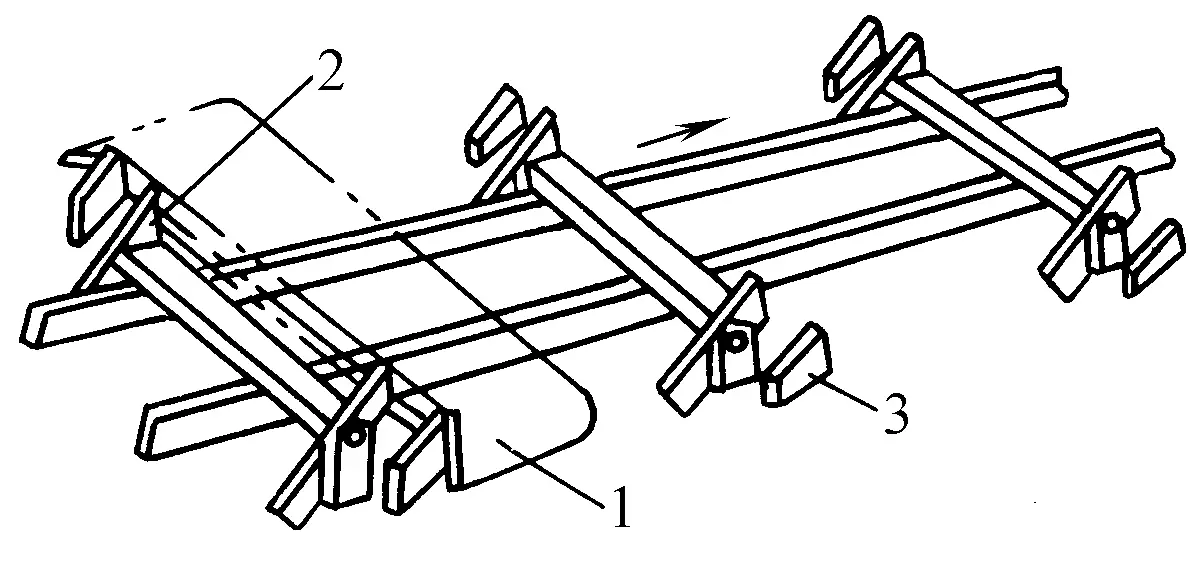

Come illustrato nelle figure 5 e 6, il sistema di trasporto rapido su traversa è costituito da diverse unità di trasmissione modulari fissate tra le colonne della pressa, azionate da servomotori e dotate di due guide telescopiche lungo la direzione di movimento. Installando sulle guide telescopiche dei dispositivi di prelievo a ventosa, i pezzi possono essere prelevati da una pressa e consegnati direttamente alla pressa successiva, senza bisogno di stazioni di trasmissione intermedie.

a) Posizione di partenza

b) Raccogliere

c) Trasporto

d) Collocazione

Le principali caratteristiche tecniche sono le seguenti:

(1) Un solo set di trasportatori lineari monolitici collega le due presse, senza stazioni di transizione intermedie, riducendo il numero di dispositivi di automazione.

(2) La struttura meccanica del trasportatore è altamente rigida, il processo di movimento è fluido e affidabile, in grado di aumentare significativamente la velocità di trasporto e migliorare il ritmo di produzione.

(3) Non sono necessari carrelli navetta, il che accorcia l'interasse tra le presse e riduce l'ingombro della linea di produzione di stampaggio.

(4) L'attrezzo finale è montato su una traversa guidata da binari su entrambi i lati in base alla forma del pezzo e la sua area effettiva può coprire l'intero piano di lavoro della pressa anteriore e posteriore.

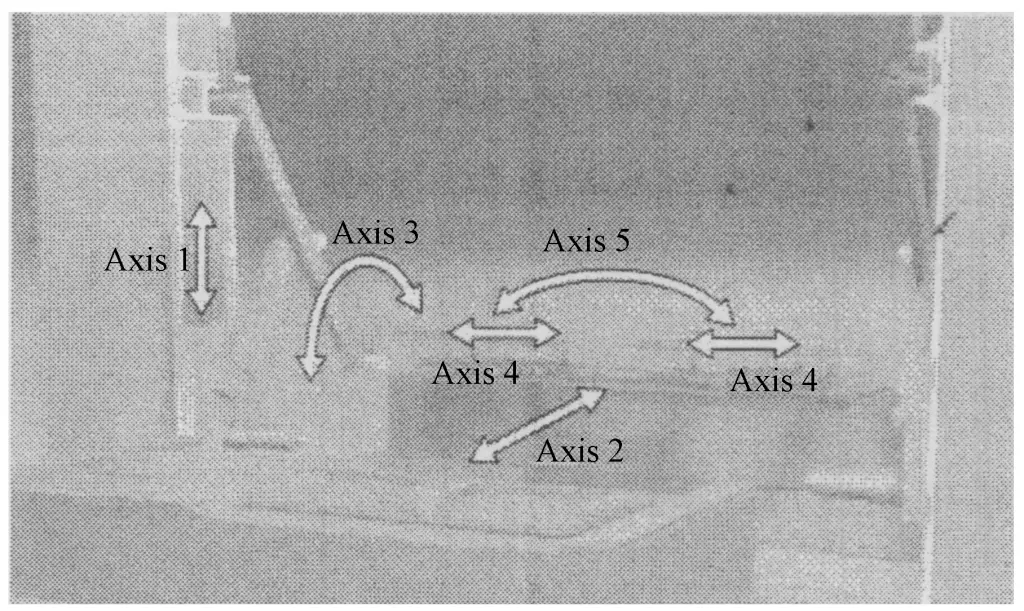

(5) Il dispositivo di regolazione a più gradi di libertà incorporato nella traversa consente di regolare fino a 5 gradi di libertà, permettendo il riposizionamento arbitrario del pezzo tra due stazioni (vedere Figura 7). Le funzioni di ciascun asse CNC sono le seguenti:

- Asse 1 (Axia1): Sollevamento e abbassamento del pezzo;

- Asse 2 (Axia2): Avanzamento e ritorno del pezzo;

- Asse 3 (Axia3): Rotazione del pezzo;

- 4 assi (Axia4): Movimento laterale del pezzo;

- 5 assi (Axia5): Inclinazione del pezzo.

Oltre allo SpeedBAR, il sistema di trasporto automatico di Miller Wanjia Dun comprende anche il braccio oscillante, il braccio girevole, ecc.

3. Dispositivo di alimentazione per il disimpegno

La funzione del dispositivo di alimentazione di disimpegno è quella di separare correttamente i fogli dalla pila secondo il ritmo di produzione prestabilito e di trasportarli in sequenza alla stazione di prelievo del dispositivo di alimentazione della prima pressa.

Il dispositivo è solitamente composto da un pallet, un dispositivo di sollevamento, un dispositivo di separazione magnetica e di rilevamento del materiale doppio, un dispositivo di sollevamento ad aspirazione, un dispositivo di trasporto a nastro magnetico, un dispositivo di pulizia e di oliatura, un dispositivo di trasporto del foglio, un dispositivo di posizionamento di centraggio, ecc.

4. Dispositivo di trasporto a navetta

Quando si effettua un retrofit tecnico di una linea di produzione di stampaggio attiva, di solito non è possibile spostare la posizione di installazione della pressa. Per soddisfare i requisiti di trasporto dei pezzi a lunga distanza tra due presse e migliorare l'efficienza produttiva della linea di produzione, è necessario installare un dispositivo di trasporto a navetta in base alle condizioni del sito. Per le linee di produzione che iniziano con una pressa a doppia azione, è necessario collegare un meccanismo di ribaltamento dei pezzi tra la prima e la seconda pressa.

5. Sistema di controllo elettrico

La linea di produzione automatizzata di stampaggio è un sistema complesso composto da più collegamenti e più dispositivi. I sistemi di controllo per l'impostazione, la regolazione, l'interblocco e la protezione dei vari dispositivi della linea di produzione sono molto complessi. Se un qualsiasi collegamento, come la pressa, lo stampo, i materiali, il robot stesso, il dispositivo di trasmissione o il sistema pneumatico, presenta un problema o non soddisfa i requisiti della produzione automatizzata, ciò influisce direttamente sul funzionamento regolare dell'intera linea di produzione. Il sistema di monitoraggio è in grado di rilevare fattori anomali durante il processo di produzione. processo di stampaggio e di formulare giudizi e manipolazioni ragionevoli.

La macchina principale della linea di produzione e le apparecchiature circostanti sono interconnesse attraverso interfacce di controllo per trasmettere informazioni di controllo, informazioni sul movimento e informazioni sui guasti, realizzando il collegamento e l'interblocco tra il trasporto dei pezzi e il movimento del cursore della pressa.

I sistemi di controllo tradizionali utilizzano metodi di controllo centralizzati. Con lo sviluppo di tecnologie come i bus di campo, gli I/O distribuiti e la comunicazione digitale di rete, il metodo di controllo I/O distribuito basato sui bus di campo è stato ampiamente adottato.

I metodi di controllo distribuito presentano vantaggi quali tempi di risposta rapidi e grandi capacità di trasmissione dei dati. I segnali dei componenti vengono elaborati nelle vicinanze e gli attuatori e i sensori sono collegati direttamente al sistema di automazione, con segnali trasmessi al processore tramite un bus di dati. Questo riduce i collegamenti intermedi e migliora i tempi di risposta.

La diagnosi remota dei guasti e la manutenzione del sistema tramite un sistema di diagnosi remota basato su Internet possono ridurre efficacemente i tempi di gestione dei guasti e i costi di manutenzione, e la sua applicazione sta diventando sempre più diffusa. Grazie alla tecnologia di rete, è possibile trasferire le informazioni tra diversi dispositivi e collegarli alla rete di gestione della produzione della fabbrica.

II. Unità di stampaggio automatico con pressa ad alta velocità

Nel campo della produzione di piccoli componenti elettronici, come i telaietti e i connettori IC, le presse ad alta velocità sono le principali attrezzature di lavorazione. In condizioni di pressione nominale di 100kN e di corsa di pressione nominale di 8mm, la frequenza di corsa del cursore ha raggiunto le 4000 volte/min. Gli sbozzi sono solitamente in forma di bobina e il dispositivo di tranciatura automatizzato è costituito da uno svolgitore, un livellatore, un alimentatore e un raccoglitore a camme e un sistema di controllo del rilevamento, che formano un insieme unificato con la macchina principale.

Per ulteriori informazioni sulla macchina principale della pressa ad alta velocità, consultare il Volume III del presente manuale. Poiché la frequenza di corsa del cursore della pressa ad alta velocità è molto più alta di quella delle presse ordinarie, le prestazioni e l'affidabilità delle apparecchiature periferiche sono di grande importanza per garantire processi produttivi sicuri, affidabili e stabili.

Il ritmo di alimentazione del meccanismo di alimentazione automatica deve essere strettamente sincronizzato con la pressa. Quando il cursore si muove verso il basso per iniziare a stampare sullo stampo inferiore, il meccanismo di alimentazione deve aver completato l'azione di alimentazione. Al termine della timbratura, il cursore guida lo stampo superiore per tornare indietro e l'alimentazione può iniziare solo dopo che lo stampo superiore è uscito completamente dal materiale.

Per gli stampi dotati di perni di guida, il meccanismo di alimentazione deve avere anche una funzione di rilassamento del morsetto, in modo che il materiale sia in uno stato fluttuante prima che lo stampo superiore punzoni il materiale, con i perni di guida che forniscono un posizionamento preciso. Prima che i perni di guida escano dal materiale, questo deve tornare in uno stato di bloccaggio.

I tipi principali includono: dispositivi di alimentazione a rulli con frizioni a rulli irregolari, con un ritmo di alimentazione massimo di circa 800 volte/min e una precisione di alimentazione di ±0,05 mm; dispositivi di alimentazione a rulli con meccanismi di indicizzazione a camme e ingranaggi a rulli, con un ritmo di alimentazione massimo di 2000 volte/min e una precisione di alimentazione di ±0,02 mm; dispositivi di alimentazione a rulli pendolari e a pinze; dispositivi di alimentazione pneumatici, ecc.

III. Unità di stampaggio automatizzato di piccole e medie dimensioni

Equipaggiando una pressa generica di piccole e medie dimensioni con un dispositivo di alimentazione automatica, si può formare un'unità di stampaggio automatizzata a macchina singola, in grado di realizzare l'automazione di processi singoli o multipli e lo stampaggio continuo, migliorando l'efficienza produttiva e la flessibilità del processo di produzione.

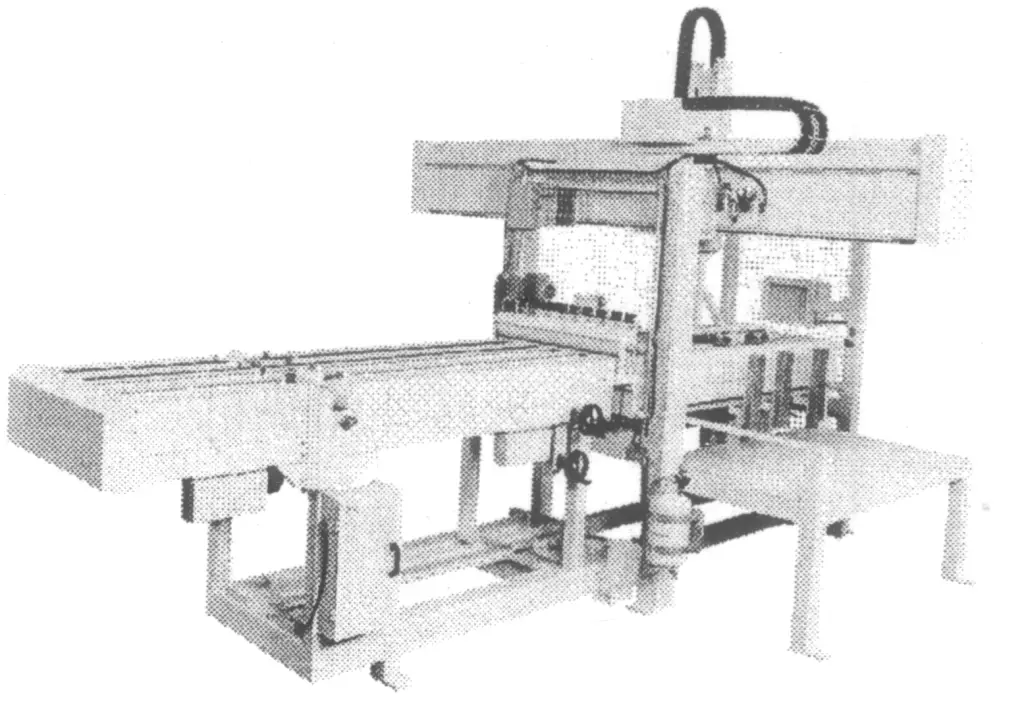

La Figura 8 mostra un'unità di stampaggio automatizzata per presse di piccole e medie dimensioni sviluppata dalla società svedese AP&T, utilizzata per la produzione di parti di pannelli per forni elettrici domestici, con una varietà di prodotti e grandi volumi di produzione.

1, 2-Pressa idraulica

Piattaforma a 3 piani di impilamento

Macchina per lo scarico di 4 pallet

5, 7 Guide di cambio stampo

6-Robot di carico e scarico

Tabella di trasferimento a 8 trasmissioni

9-Nastro trasportatore di uscita dei pezzi

10-Piattaforma di manutenzione

11, 12, 14-Cabina elettrica

13-Console di controllo centrale

La linea di produzione è composta da due presse idrauliche da 4000kN, quattro bracci robotici di carico e scarico, un caricatore per la pallettizzazione e un sistema di cambio rapido degli stampi, in grado di eseguire vari processi come tranciatura, imbutitura e formatura, con una velocità di produzione compresa tra 5 e 8 cicli/min. Le specifiche dei pezzi grezzi vanno da un massimo di 1200 mm x 1000 mm a un minimo di 300 mm x 300 mm. Il processo d'azione è il seguente.

In primo luogo, il pallet viene inviato alla piattaforma di impilamento, il braccio di disimpilamento con ventosa si muove verso il basso, afferra la lamiera superiore e un dispositivo di rilevamento del materiale doppio controlla automaticamente se la lamiera è unica. Dopo la conferma, la lamiera viene inviata alla piattaforma di trasferimento per essere pulita, lubrificata, posizionata e caricata sul primo pallet. pressa idraulica dal robot di caricamento con una ventosa.

Al termine della tranciatura, il robot di scarico installato sull'altro lato della pressa preleva i pezzi formati dallo stampo, li posiziona sulla tavola di trasferimento e la seconda pressa idraulica e i suoi robot di carico e scarico completano la seconda tranciatura. processo di stampaggio. I pezzi stampati vengono quindi trasportati fuori dalla macchina tramite un nastro trasportatore.

La Figura 9 mostra una linea di stampaggio automatico di rondelle reggispinta, adatta alla produzione di vari tipi di rondelle reggispinta, con una capacità produttiva di 8,2 milioni di pezzi/anno. Questa linea di produzione può completare automaticamente l'intero processo di stampaggio delle rondelle reggispinta, tra cui: pulizia della materia prima, spazzolatura dell'olio, stampaggio (taglio, piegatura, formatura), accodamento dei pezzi stampati, inscatolamento automatico, ecc.

a) Schema automatico a linee

b) Diagramma di flusso della linea automatica

L'intera linea è composta da una macchina raddrizzatrice, una slitta di alimentazione a rulli, una macchina per il riscaldamento a infrarossi lontani, una macchina per la spazzolatura dell'olio, una pressa, un meccanismo di accodamento, una macchina per l'inscatolamento e un banco di controllo, ecc. È adatto a molti tipi di meccanismi di trasmissione per unità di stampaggio di automazione di medie e piccole dimensioni, che devono essere progettati e realizzati in base a specifici requisiti di connessione. La tabella 1 elenca alcuni meccanismi di trasmissione comunemente utilizzati.

Tabella 1 Meccanismi di trasporto della linea automatica di stampaggio

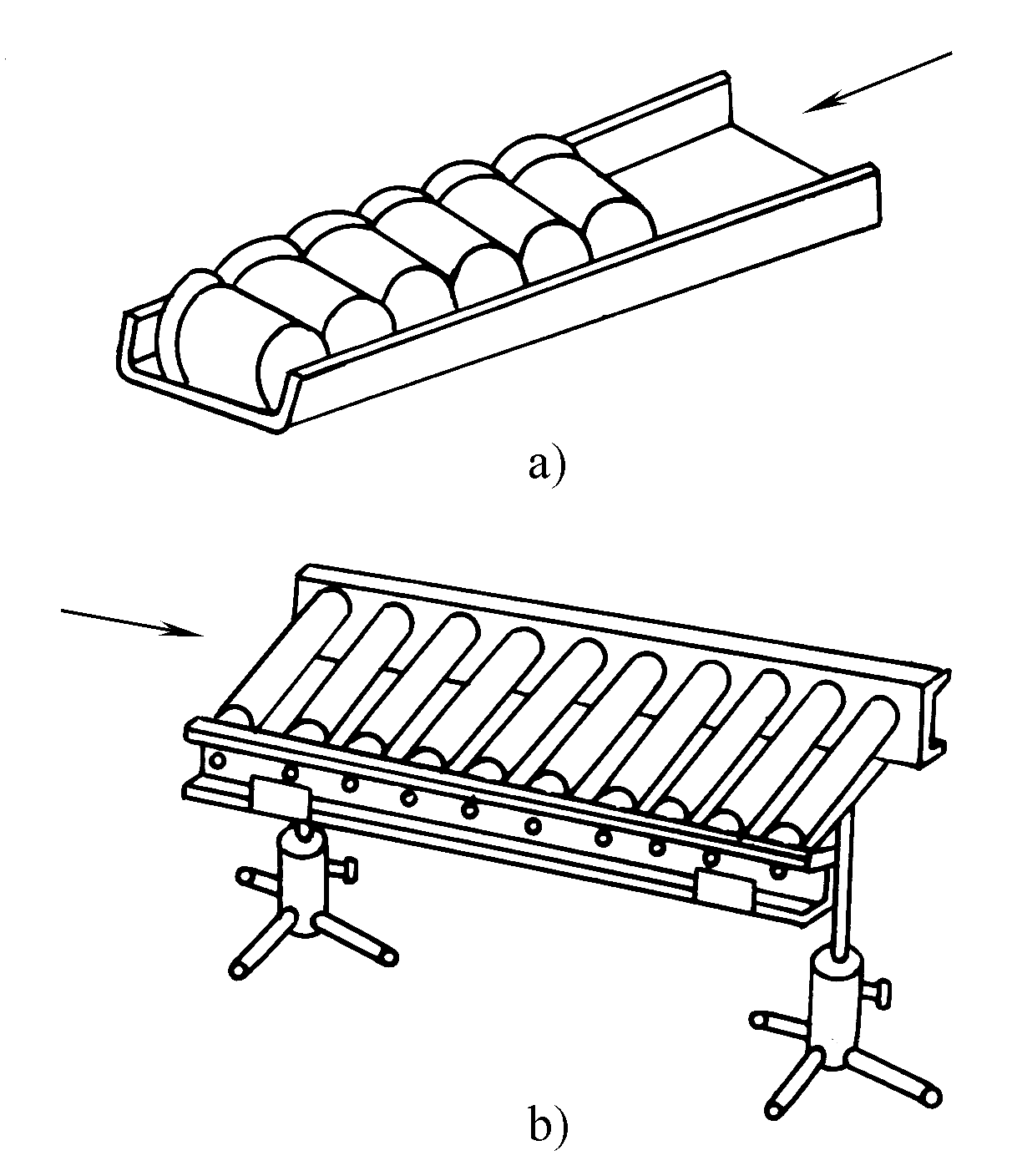

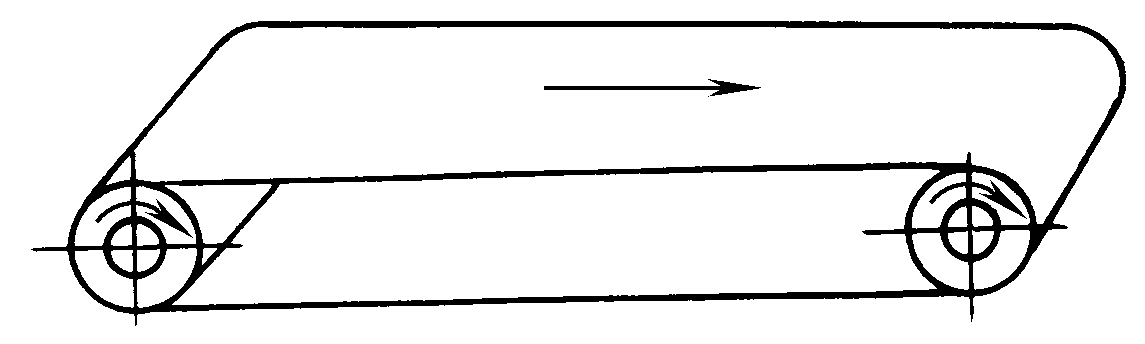

| Tipo | Caratteristiche strutturali | Caratteristiche di lavoro |

| Trasportatori a gravità e a forza inerziale |  a) Flusso di ritorno b) Percorso a rulli | Utilizza la gravità dei pezzi stessi o la forza inerziale che agisce sui pezzi dopo la lavorazione per ottenere il trasporto dei pezzi. |

| Trasportatori a nastro e a catena |  | Trasporto continuo dei pezzi tramite trasmissione meccanica. Durante la lavorazione, i pezzi devono essere rimossi dal trasportatore, per cui sono necessari ulteriori meccanismi di carico e scarico. |

| Elevatore a raschietto |  1-Nastro trasportatore 2-Scraper Ruota a 3 guide | Utilizza una slitta per far scorrere i pezzi direttamente sul nastro trasportatore per essere trasportati dal raschiatore. Basso costo di produzione, ampia gamma di applicazioni. |

| Ascensore a tazze |  1 Scivolo Ruota motrice 2 3 secchi 4 cinghie 5-Piastra di ricezione | Generalmente utilizzato per il sollevamento verticale, può essere inclinato fino a 65°~75° quando necessario, la velocità di lavoro del nastro è di circa 0,2~0,4m/s |

| Ascensore a catena |  1-Piedi 1-Piedi 2-Blank Camma a 3 spirali Scanalatura a 4 guide 5-Spalla 6-Selettore A 7 catene | La camma 3 si muove in modo che la coda del pezzo grezzo cada nella scanalatura di guida inclinata, mentre la testa si appoggia sulla spalla della scanalatura, essendo mossa dal selettore sulla catena, comunemente usata per i pezzi a barra con testa |

| Trasportatore a navetta |  1 pezzo 1 pezzo 2 - Artiglio di alimentazione 3 - Artiglio fisso | La piastra di spinta dotata di griffe di alimentazione oscilla linearmente per spingere il pezzo, e il pezzo alimentato viene bloccato dalla griffa fissa 3 (antiritorno) e non torna indietro. |

| Pinna a ventosa a vuoto |  1 cilindro 2-Animazione Piastra 3-Flip Ventosa a 4 ventose 5-Nastro trasportatore | Usare la pinza per capovolgere il pezzo di 180°, quindi il trasportatore e l'alimentatore lo inviano alla pressa successiva. |

| Pinza per piatti |  1 cilindro 2-Animazione Piastra a 3 pinze Ventosa a 4 vuoti Nastro trasportatore 5 | Usare la pinza per ruotare il pezzo di 180°, quindi inviarlo alla pressa successiva tramite il trasportatore e l'alimentatore. |

La Figura 10 mostra il dispositivo di disimpilamento e alimentazione della lamiera di tipo BF prodotto dalla AP&T di Svezia, con specifiche della lamiera di 180mm×300mm~.

2500mm×3500mm, il peso massimo di un singolo pezzo grezzo è di 50kg.

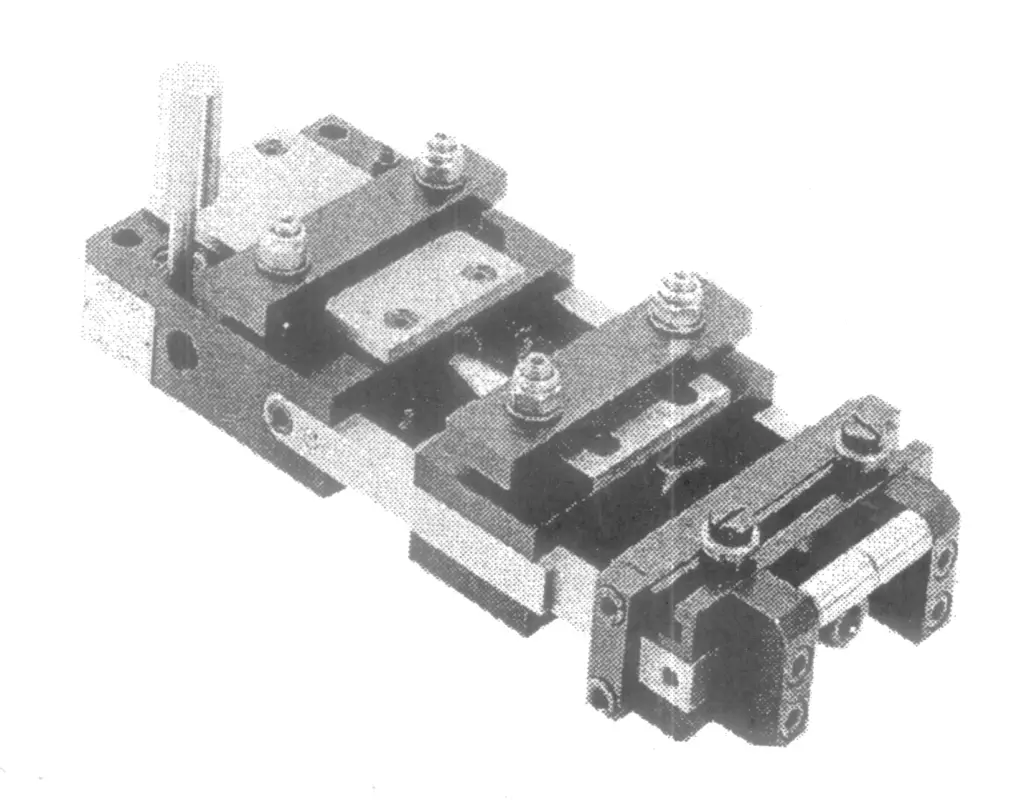

La Figura 11 mostra l'alimentatore pneumatico prodotto dall'italiana Herrblitz Modular System. Il dispositivo utilizza l'aria compressa per l'alimentazione a gradini e può essere integrato con svolgitori, livellatori e altre apparecchiature per formare un sistema di alimentazione automatizzato per lo stampaggio di materiale da coil, caratterizzato da una buona versatilità e una forte applicabilità.

In base al tipo di alimentazione, i dosatori pneumatici si distinguono in dosatori a spinta e dosatori a trazione. La differenza è che nei dosatori a spinta il materiale del nastro si trova in uno stato compresso durante l'alimentazione, adatto per occasioni con buona rigidità del nastro; mentre nei dosatori a trazione il materiale del nastro si trova in uno stato di trazione durante l'alimentazione, adatto per l'alimentazione di materiali con scarsa rigidità e non metallici. Il ciclo di lavoro dei dosatori pneumatici non è generalmente elevato e si adatta solo a sistemi di stampaggio automatico a media e bassa velocità.

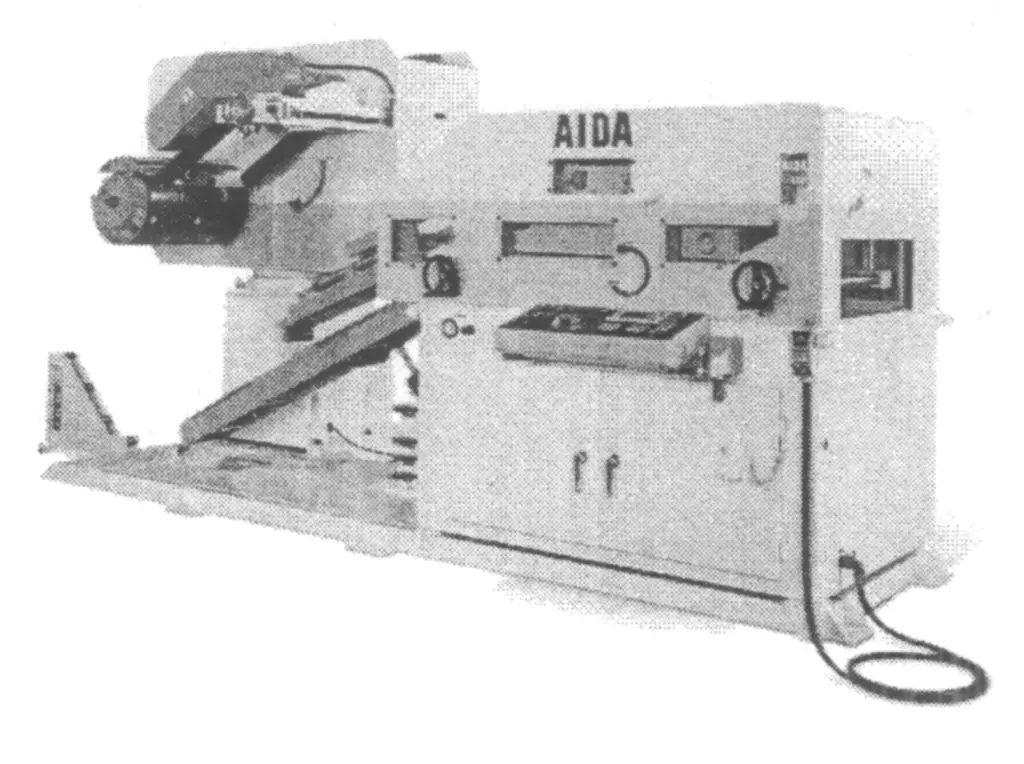

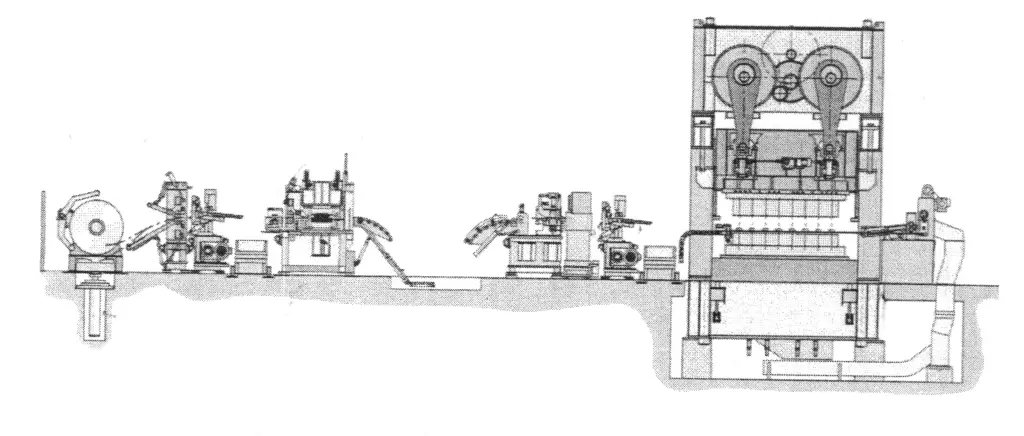

La Figura 12 mostra la serie LF srotolamentomacchina integrata di livellamento e alimentazione prodotta dalla giapponese AIDA Engineering Technology Co., Ltd., adatta all'alimentazione automatizzata con un ciclo di produzione fino a 120 volte al minuto, caratterizzata da una struttura compatta e da caratteristiche di risparmio di spazio. La Figura 13 mostra una linea di produzione di presse a più stazioni composta da sistemi di sbobinatura, livellamento e alimentazione (prodotto da Müller Weingarten AG, Germania).

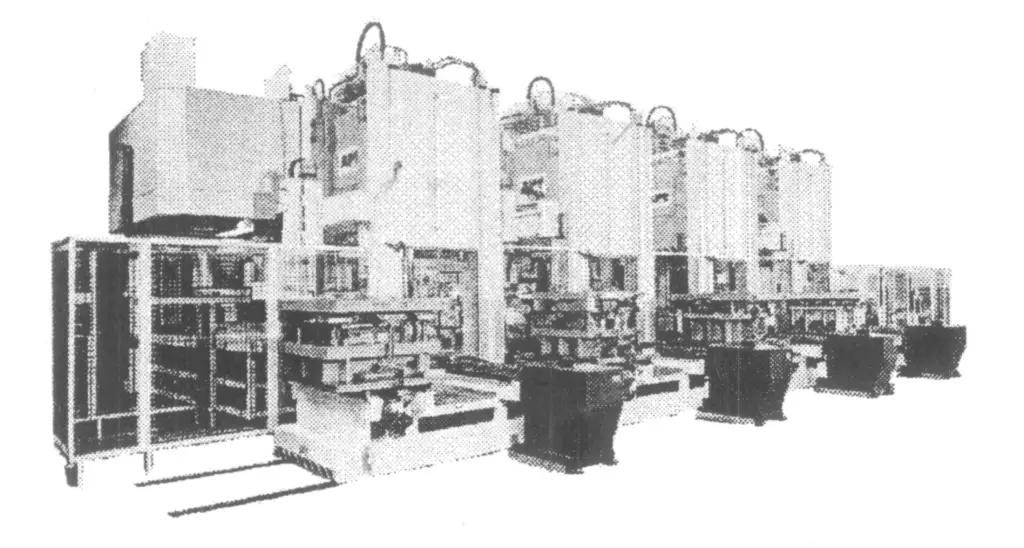

La Figura 14 mostra una linea di produzione automatizzata di stampaggio composta da 4 presse idrauliche di medie dimensioni, bracci robotici di carico e scarico di tipo CD e un sistema di cambio rapido degli stampi (prodotto dalla società svedese AP&T).

IV. Stampaggio Sistema di produzione flessibile FMS

Con la concorrenza sempre più agguerrita nel mercato manifatturiero, il ciclo di rinnovamento dei prodotti si sta accorciando e la percentuale di produzione multivariata e in piccoli lotti nello stampaggio sta aumentando, promuovendo così fortemente il progresso tecnologico nel campo dei sistemi di produzione flessibile di stampaggio FMS (Flexible Manufacturing System).

Il sistema di produzione flessibile di stampaggio è un sistema di lavorazione automatizzato di stampaggio composto da un gruppo di macchine per la forgiatura a controllo numerico, macchine ausiliarie, un sistema automatico di stoccaggio e trasporto dei materiali e un sistema di controllo delle informazioni, gestito da un computer per operare automaticamente. Questo sistema è in grado di elaborare una serie di parti di stampaggio con diverse sequenze e battiti di elaborazione.

Il flusso di processo può essere regolato in base ai diversi pezzi, può bilanciare tempestivamente l'uso delle risorse e quindi questo tipo di sistema può adattarsi automaticamente alle variazioni dei pezzi e della scala di produzione all'interno della gamma di prestazioni tecniche dell'apparecchiatura, ottenendo buoni vantaggi economici nella produzione di piccoli lotti singoli e di più varietà.

1. Tipi di base

(1) Stampaggio a macchina singola Elaborazione flessibile

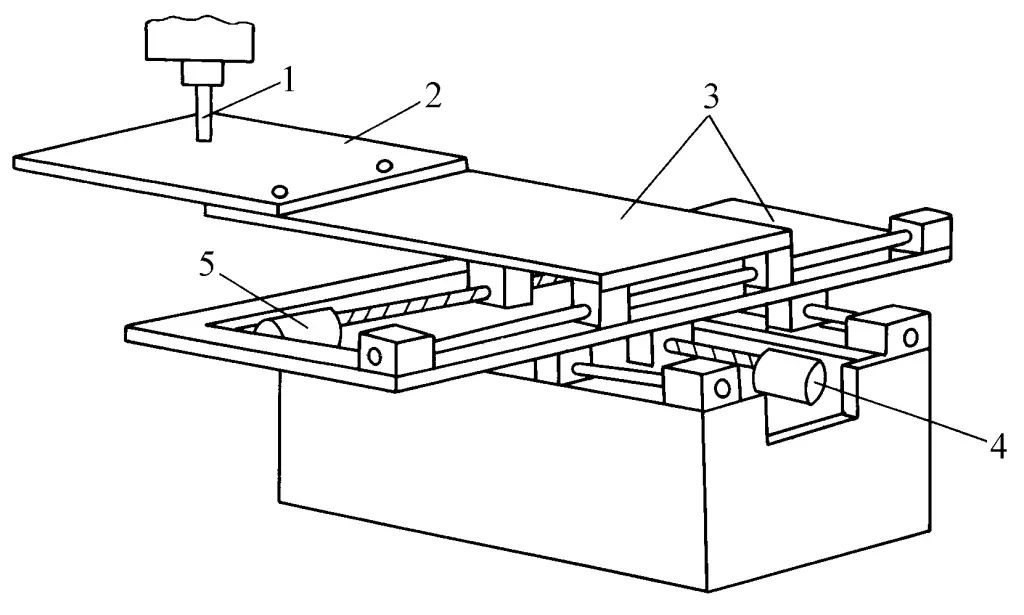

L'utilizzo di presse a controllo numerico e di dispositivi di carico e scarico a controllo numerico, o l'equipaggiamento di presse ordinarie con dispositivi di alimentazione automatica a controllo numerico, possono completare automaticamente la lavorazione flessibile di vari pezzi di stampaggio. Il meccanismo di alimentazione automatica CNC illustrato nella Figura 15 è azionato da due motori passo-passo, che azionano la trasmissione a vite a sfere di precisione, consentendo al piano di lavoro di muoversi liberamente nel piano di coordinate x-y, adatto alla timbratura di fori disposti in qualsiasi schema su vari pezzi piatti.

1 pugno

2-Blank

A 3 scorrimenti

Motore passo-passo a 4 direzioni x

Motore passo-passo a 5 direzioni

(2) Stampaggio Cella di produzione flessibile FMC

La cella di produzione flessibile di stampaggio FMC (Flexible Manufacturing Cell) è costituita da un'unica macchina di stampaggio a controllo numerico, da dispositivi automatici di carico e scarico, da un magazzino di lamiere e da un sistema di controllo computerizzato, in grado di completare automaticamente l'intero processo di stampaggio. La Figura 16 mostra la cella di produzione flessibile di stampaggio composta principalmente da una pressa a testa rotante con stampo CNC.

1-Dispositivo di scarico a morsetto

Punzonatrice a torretta a 2 CNC

Dispositivo di alimentazione a 3 ventose

4-Controller

(3) Sistema di produzione flessibile per lo stampaggio FMS

Il sistema di produzione flessibile per lo stampaggio è composto da tre parti principali: macchine multiple per lo stampaggio a controllo numerico che formano un sistema di stampaggio automatizzato, un sistema di trasporto e stoccaggio delle lamiere e un sistema di controllo di gestione computerizzato. È in grado di completare automaticamente l'intero processo di progettazione e tecnologia di produzione, il trasporto delle materie prime, la lavorazione di stampaggio e l'uscita dei pezzi, caratterizzandosi per l'elevata produttività, il breve tempo ausiliario per cambiare i tipi di prodotto e l'adattabilità a vari tipi di lavorazione di stampaggio.

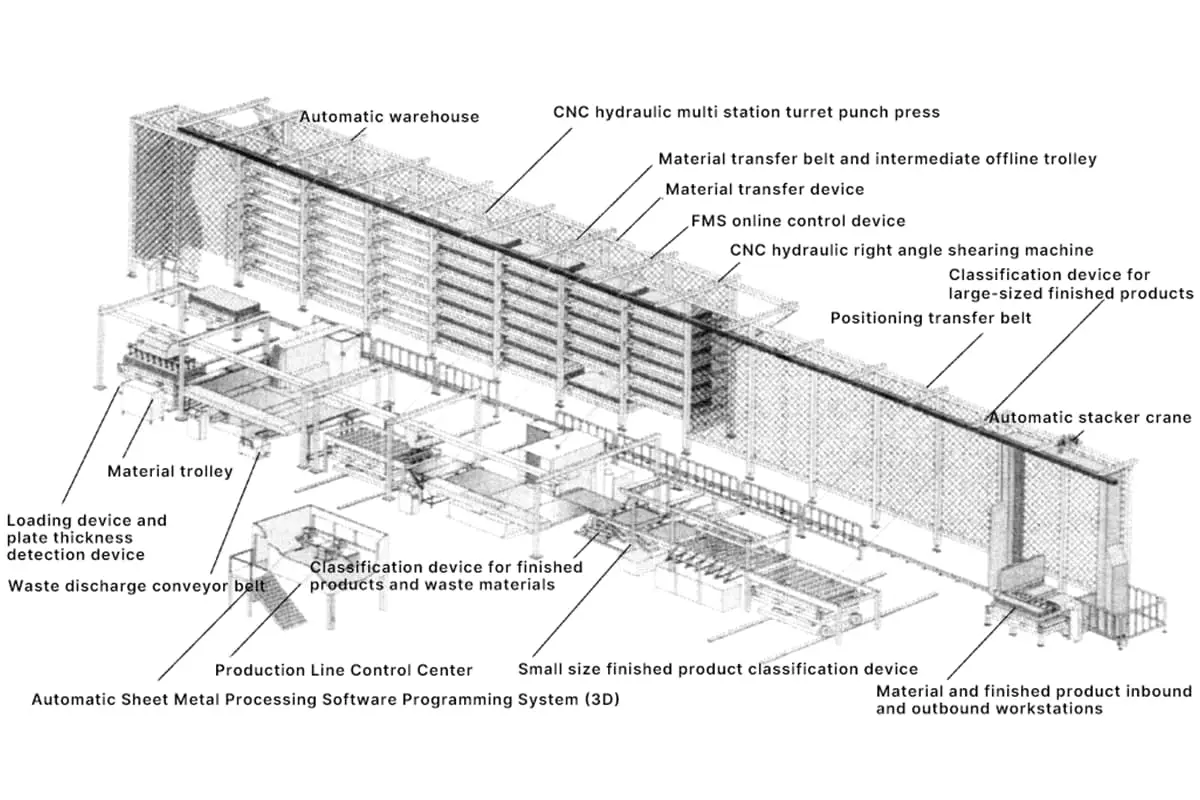

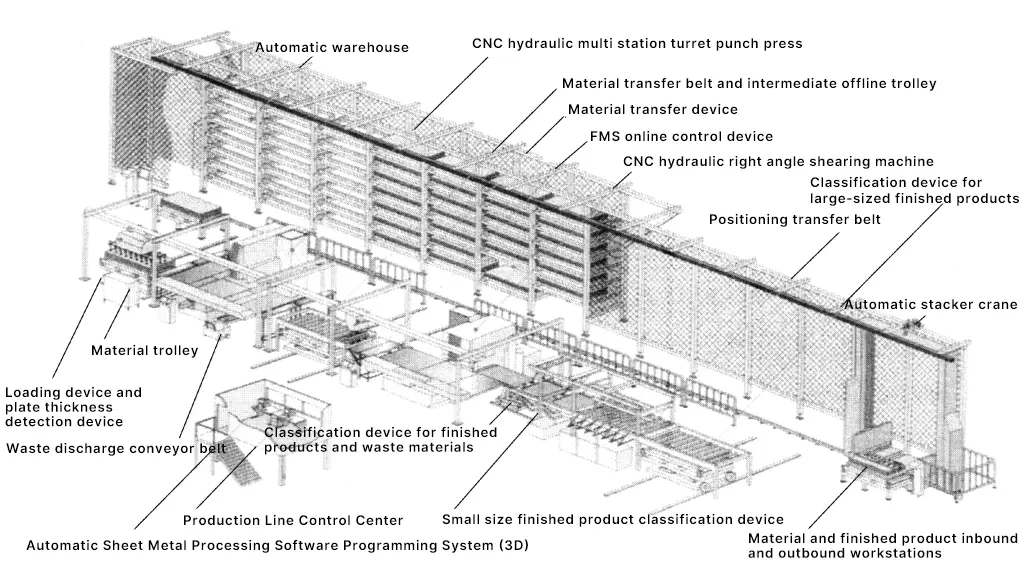

La Figura 17 mostra lo schema del sistema di produzione flessibile per lo stampaggio. La Figura 18 mostra la linea di produzione flessibile di stampaggio completamente automatica FMS, progettata e realizzata dalla giapponese Murata Machinery Co. Punzonatrici CNC, cesoie ad angolo retto, dispositivi di erogazione automatica e un magazzino tridimensionale completo, in grado di eseguire la punzonatura, la cesoiatura e la piegatura della lamiera, realizzando una produzione di stampaggio multivariata e in piccoli lotti.

Il sistema di produzione flessibile di tipo CI prodotto dalla Jinan Jiemai CNC Company è composto da una punzonatrice e cesoiatrice CNC di tipo PS31250, un magazzino tridimensionale per lamiere, un alimentatore a ventosa, un dispositivo di impilamento e smistamento e un sistema di controllo, con dimensioni del fustellato di 1250 mm x 5000 mm e una produttività di 8 fogli/h. Il sistema di produzione flessibile di tipo APSS prodotto dalla Jiangsu Jin Fangyuan Company è composto da una punzonatrice e una cesoia, un tavolo di posizionamento e un braccio robotico di caricamento automatico.

2. Attrezzatura principale

(1) Attrezzatura di punzonatura CNC

La trasformazione a controllo numerico delle attrezzature di punzonatura è alla base della realizzazione di sistemi flessibili di lavorazione della punzonatura. Le attrezzature di punzonatura CNC comunemente utilizzate nei sistemi di lavorazione di punzonatura flessibili comprendono presse CNC, presse a torretta CNC, cesoie ad angolo retto CNC, piegatrici CNC, piegatrici per tubi CNC, piegatrici per tubi CNC, piegatrici per tubi CNC. taglio laser macchine da taglio al plasma CNC, macchine da taglio a getto d'acqua ad altissima pressione CNC, ecc.

(2) Sistema automatizzato per il trasporto e lo stoccaggio della lamiera

Le forme di base dei dispositivi di trasporto della lamiera includono: gru per l'impilamento, carrelli su rotaia, carrelli senza rotaia, trasportatori a rulli, ecc. I principali dispositivi di stoccaggio delle lamiere sono i magazzini automatizzati di lamiere, che comprendono magazzini automatizzati a scaffali alti e telai per lamiere di piccole dimensioni.

I magazzini automatizzati a scaffalature alte sono magazzini di grandi e medie dimensioni, composti da scaffalature, trasloelevatori, veicoli di trasporto, pallet e un sistema di controllo computerizzato. Sotto il controllo del computer, il trasloelevatore può fermarsi con precisione nello spazio di stoccaggio prestabilito e il pallet è l'unità di base per accedere alle lamiere.

Durante lo stoccaggio, il pallet con le lamiere viene afferrato da un braccio robotico e collocato sul veicolo di trasporto. Dopo che il veicolo di trasporto entra nel corridoio del magazzino, il trasloelevatore recupera il pallet dalla fessura di stoccaggio e lo consegna al veicolo di trasporto, che lo consegna al dispositivo di alimentazione automatica accanto alla macchina di lavorazione.

I telai per lamiere di piccole dimensioni sono un'apparecchiatura periferica di FMC, che in genere dispone di 6-7 slot di stoccaggio. A seconda delle esigenze di lavorazione, nel telaio vengono immagazzinati diversi formati di lamiera. Anche il processo di stoccaggio e prelievo è controllato dal computer.

(3) Sistema di cambio rapido dello stampo

Il magazzino automatico degli stampi è dotato di funzioni di identificazione e recupero automatico degli stampi e, insieme a un banco di lavoro mobile e a dispositivi di bloccaggio rapido, forma un sistema di cambio rapido degli stampi. Il dispositivo di bloccaggio dello stampo utilizza un controllo elettrico e idraulico e il processo di bloccaggio deve essere rapido e affidabile, con parametri di lavoro regolabili automaticamente.

(4) Sistema di controllo della gestione informatica

Il sistema di controllo di gestione computerizzato del sistema di elaborazione flessibile dello stampaggio è suddiviso nei seguenti 3 livelli.

Il primo livello è quello della gestione della progettazione, costituito dalla pianificazione e gestione della lamiera e dal CAD/CAM. Il sistema di pianificazione e gestione della lamiera controlla l'inventario e le informazioni sugli stampi. Fornisce al sistema DNC (Direct Numerical Control) la sequenza di alimentazione del materiale, l'inventario delle lamiere e l'elenco degli stampi.

Il compito del sistema CAD/CAM è quello di completare automaticamente la progettazione di singoli pezzi o di nesting. Durante il processo di progettazione, vengono stabiliti i processi e forniti i dati di processo. Il diagramma del pezzo dopo la progettazione viene visualizzato sullo schermo per la modifica e l'ispezione e le relative informazioni di progettazione vengono inviate al sistema DNC come base per la produzione.

Il secondo livello è il livello di controllo, ovvero il sistema DNC. Dopo aver ricevuto le informazioni di elaborazione fornite dal livello precedente, questo sistema inizia la progettazione del sistema. La progettazione del sistema comprende l'organizzazione dei file di lavoro, il controllo dei file di lavoro in ordine di priorità e il controllo dei sistemi subordinati.

Il terzo livello è il livello di lavoro di esecuzione, cioè le parti sotto il DNC nel diagramma, che sono i meccanismi di esecuzione durante il processo di lavorazione, comprese le macchine utensili CNC e le attrezzature periferiche, come le presse CNC, le macchine CNC e le macchine a controllo numerico. tosatura macchine, magazzini automatici CNC, ecc.

V. Stampi sulla linea di produzione automatizzata di stampaggio

La progettazione e la fabbricazione degli stampi utilizzati nelle linee di produzione di stampaggio automatico devono seguire il principio dell'assenza di interferenze per garantire che gli stampi non interferiscano con il meccanismo di alimentazione. Rispetto ai tradizionali stampi di tranciatura manuale e agli stampi di punzonatura automatica, gli stampi utilizzati nelle linee di produzione di tranciatura automatizzata presentano notevoli differenze in termini di struttura, prestazioni e funzioni, che si riflettono in particolare nei seguenti aspetti.

1. Gli stampi utilizzati nelle linee di stampaggio automatizzate devono essere dotati di dispositivi di posizionamento ausiliari per garantire il corretto posizionamento dei pezzi nello stampo.

2. Per evitare che i montanti di guida dello stampo ostacolino il carico e lo scarico dei pezzi, i montanti di guida devono essere installati il più possibile sullo stampo superiore.

I sensori devono essere installati all'interno dello stampo e collegati al sistema di controllo elettrico per rilevare se il pezzo è posizionato correttamente nello stampo o se lo scarto è stato rimosso senza problemi.

Durante la timbratura a più stazioni, gli stampi di ogni stazione devono mantenere il più possibile la stessa altezza di alimentazione.

È necessario installare un dispositivo di rimozione degli scarti affidabile per garantire che gli scarti possano essere espulsi automaticamente e senza problemi dallo stampo.

Il pezzo rimane all'interno dello stampo inferiore e, sotto l'azione del dispositivo di espulsione, esce dalla superficie dello stampo di circa 5 mm.

È necessario installare un sistema di lubrificazione centralizzato e una scatola di giunzione elettrica.

Lo stampo deve disporre di più metodi di installazione per soddisfare le diverse esigenze di bloccaggio meccanico e di bloccaggio rapido idraulico.