Per ottenere buoni risultati di saldatura, è necessario scegliere parametri di saldatura ragionevoli. I parametri principali per la saldatura ad arco di metallo schermato includono il tipo e la polarità della corrente di saldatura, il diametro dell'elettrodo, la corrente di saldatura, la tensione dell'arco, la velocità di saldatura e il numero di strati di saldatura. Dal punto di vista strutturale, sono inclusi anche la scanalatura del pezzo e le questioni relative a prima e dopo la saldatura.

1. Selezione del tipo di corrente e della polarità

La scelta del tipo di corrente di saldatura dipende principalmente dal tipo di rivestimento dell'elettrodo, ad esempio gli elettrodi di sodio a basso idrogeno utilizzano la corrente continua a polarità inversa; gli elettrodi di potassio a basso idrogeno e gli elettrodi acidi richiedono sia la corrente continua che quella alternata, in genere utilizzando la corrente alternata.

La polarità si riferisce al metodo di collegamento dei terminali positivo e negativo dell'uscita della saldatrice a corrente continua. Il collegamento del pezzo da saldare al terminale positivo (pinza di saldatura, elettrodo al terminale negativo) si chiama connessione diretta; il collegamento al terminale negativo si chiama connessione inversa, gli elettrodi di sodio e potassio a basso idrogeno utilizzano la connessione inversa. Gli elettrodi acidi possono utilizzare sia la corrente alternata che quella continua, il collegamento diretto o inverso; quando si utilizza una saldatrice a corrente continua, utilizzare il collegamento diretto per le lamiere spesse e il collegamento inverso per le lamiere sottili.

2. Selezione del diametro dell'elettrodo

(1) Selezionare in base allo spessore del pezzo da lavorare

La relazione tra il diametro dell'elettrodo e lo spessore del pezzo da saldare è riportata nella Tabella 5-8. Per il primo strato della saldatura multistrato con scanalatura e per le saldature in posizioni diverse dalla saldatura piana, è necessario utilizzare un elettrodo di diametro inferiore a quello utilizzato per le saldature piane.

Tabella 5-8 Relazione tra il diametro dell'elettrodo e lo spessore del pezzo da lavorare

| Spessore del pezzo/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Diametro dell'elettrodo/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Selezionare in base alla posizione di saldatura

Per ottenere un pool di metallo fuso più ampio durante il processo di saldatura e ridurre il gocciolamento del metallo fuso, il diametro dell'elettrodo utilizzato nelle posizioni di saldatura piane è maggiore di quello utilizzato nelle altre posizioni di saldatura a parità di spessore del pezzo. Il diametro massimo dell'elettrodo per le posizioni di saldatura verticale non deve superare i 5 mm, mentre il diametro dell'elettrodo utilizzato per la saldatura orizzontale e aerea non deve superare i 4 mm.

3. Selezione della corrente di saldatura

(1) Selezionare in base al diametro dell'elettrodo

Il metodo consiste nel consultare una tabella o fare un calcolo.

1) Consultare la tabella. La tabella 5-9 fornisce i valori di riferimento per le correnti di saldatura adatte a elettrodi di vari diametri.

Tabella 5-9 Valori di riferimento della corrente di saldatura per elettrodi di vario diametro

| Diametro dell'elettrodo/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Corrente di saldatura/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Calcolare utilizzando la seguente formula empirica:

I=(30 ~50)d

Dove:

- d - diametro dell'elettrodo, mm;

- I - corrente di saldatura, A.

(2) Selezionare in base alla posizione di saldatura.

Per la saldatura in piano, si può scegliere una corrente maggiore. Per la saldatura orizzontale, verticale e sopraelevata, la corrente di saldatura deve essere 10%~20% inferiore a quella delle posizioni di saldatura piane.

(3) Selezionare in base al numero di strati di saldatura.

Per le passate di radice, in particolare per la saldatura su un solo lato con formazione di due lati, si dovrebbe scegliere una corrente di saldatura più piccola; per le passate di riempimento, si può usare una corrente di saldatura più grande e per le passate di copertura, la corrente usata dovrebbe essere leggermente più piccola.

Esistono diversi metodi per determinare se la corrente selezionata è appropriata:

1) Osservare gli schizzi.

Quando la corrente è troppo alta, grandi particelle di metallo liquido schizzano fuori dal bagno di saldatura con un forte rumore di scoppio; quando la corrente è troppo bassa, è difficile distinguere tra scoria e metallo liquido.

2) Osservare la formazione della saldatura.

Quando la corrente è troppo alta, la penetrazione è profonda, la saldatura affonda e i lati della saldatura sono soggetti a sottosquadri; quando la corrente è troppo bassa, la saldatura è stretta e alta, con scarsa fusione sui lati con il materiale di base.

3) Osservare lo stato di fusione dell'elettrodo.

Quando la corrente è troppo alta, l'elettrodo fonde e diventa rosso prematuramente; quando la corrente è troppo bassa, l'arco è instabile e l'elettrodo tende ad attaccarsi al pezzo.

4. Selezione della tensione d'arco

La tensione d'arco è determinata principalmente dalla lunghezza dell'arco. In genere, la lunghezza dell'arco è pari a 0,5-1 volte il diametro dell'elettrodo, con una tensione d'arco corrispondente compresa tra 16 e 25V. Per gli elettrodi basici, la lunghezza dell'arco dovrebbe essere pari alla metà del diametro dell'elettrodo, mentre per gli elettrodi acidi la lunghezza dell'arco dovrebbe essere pari al diametro dell'elettrodo.

5. Selezione della velocità di saldatura

Il velocità di saldatura può essere controllata in modo flessibile dal saldatore in base alla situazione specifica, con il principio di assicurare che il cordone di saldatura abbia le dimensioni esterne richieste e di garantire una buona fusione. Quando si saldano materiali con requisiti rigorosi in termini di apporto di calore, la velocità di saldatura deve essere controllata come specificato nei documenti di processo. Durante il processo di saldatura, il saldatore deve regolare la velocità di saldatura in qualsiasi momento per garantire la coerenza dell'altezza e della larghezza del cordone di saldatura.

Se la velocità di saldatura è troppo bassa, il cordone di saldatura sarà troppo alto o troppo stretto, e la forma sarà irregolare; quando si saldano piastre sottili, potrebbe addirittura bruciarsi; se la velocità di saldatura è troppo alta, il cordone di saldatura sarà stretto, con conseguenti difetti di penetrazione incompleta.

6. Selezione del numero di strati di saldatura

Il principio per determinare il numero di strati di saldatura è garantire che il metallo saldato abbia una plasticità sufficiente. A condizione di garantire la qualità della saldatura, utilizzare elettrodi di grande diametro e corrente elevata per la saldatura per migliorare la produttività del lavoro.

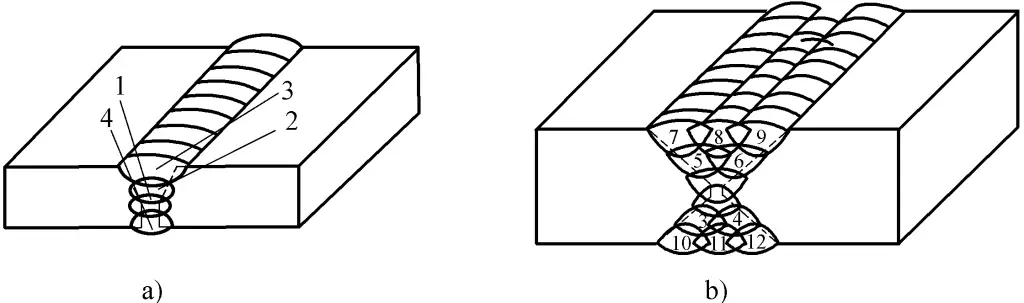

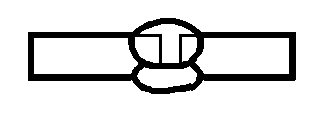

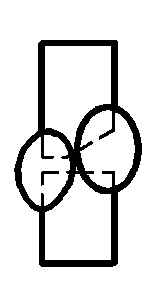

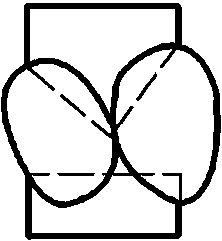

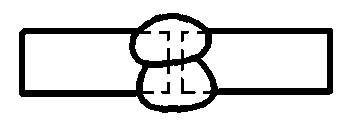

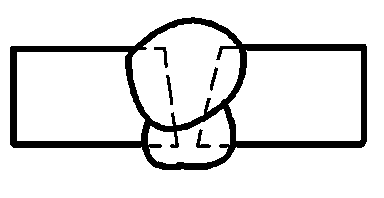

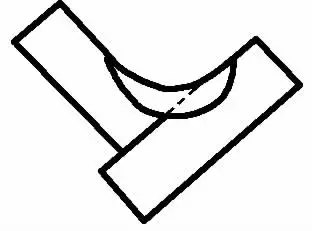

Come mostrato nella Figura 5-13, quando si esegue la saldatura multistrato e multipass su acciai a basso tenore di carbonio e su acciai strutturali comuni a bassa lega come il Q345 (16Mn), il numero di strati di saldatura ha un impatto minimo sulla qualità del giunto, ma se il numero di strati è troppo basso e lo spessore di ogni strato di saldatura è troppo grande, si avrà un certo impatto sulla plasticità del metallo saldato. Per altri tipi di acciaio, si dovrebbe utilizzare la saldatura multistrato e multipass, e lo spessore di ogni strato di saldatura dovrebbe essere generalmente ≤4 mm.

a) Saldatura multistrato

b) Saldatura multistrato a più passate

1 ~ 12 Numeri dei passaggi di saldatura

7. Selezione dell'apporto termico di saldatura

L'apporto termico di saldatura si riferisce all'energia termica immessa nell'unità di lunghezza della saldatura dalla fonte di energia di saldatura durante la saldatura per fusione e la sua formula di calcolo è la seguente:

Nella formula, q è l'apporto di calore per unità di lunghezza della saldatura (J/mm); I è la corrente di saldatura (A); U è la tensione dell'arco (V); v è la velocità di saldatura (mm/s); 𝜂 è l'efficienza termica (per la saldatura ad arco di metallo schermato 𝜂 è 0,7~0,8; per saldatura ad arco sommerso 𝜂 è 0,8~0,95; per il TIG 𝜂 è 0,5).

Esempio: Quando si salda l'acciaio Q345 (16Mn), l'apporto termico di saldatura richiesto non deve superare i 28kJ/cm. Se si sceglie una corrente di saldatura di 180A e una tensione d'arco di 28V, quale dovrebbe essere la velocità di saldatura?

Risolvere I=180A; q=28kJ/cm; U=28V

Si consideri 𝜂=0,7

Da:

È noto:

Pertanto:

La velocità di saldatura da utilizzare deve essere di 0,126 cm/s.

L'apporto di calore ha un effetto limitato sulle prestazioni dei giunti saldati in acciaio a basso tenore di carbonio; pertanto, per la saldatura ad arco metallico schermato di acciai a basso tenore di carbonio, l'apporto di calore non è generalmente specificato. Per gli acciai debolmente legati e gli acciai inossidabili, un apporto termico eccessivo influisce sulle prestazioni dei giunti saldati; un apporto termico troppo basso può causare difetti di criccatura in alcuni acciai durante il processo di saldatura, pertanto il processo di saldatura per questi acciai dovrebbe specificare l'apporto termico.

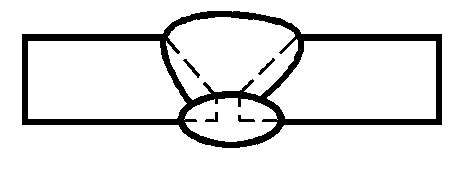

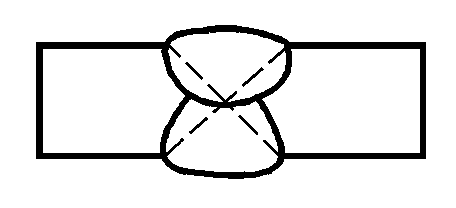

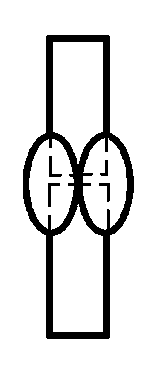

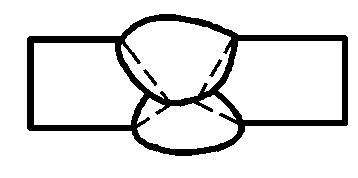

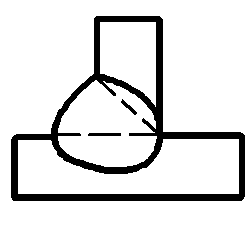

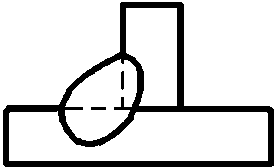

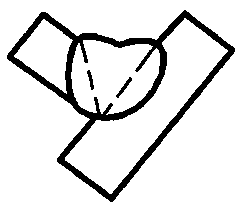

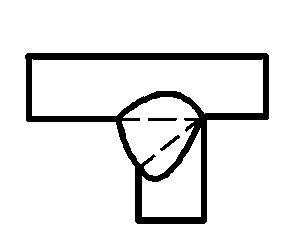

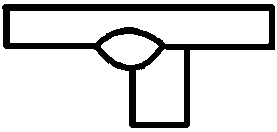

8. Selezione della forma e delle dimensioni della scanalatura

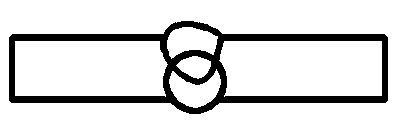

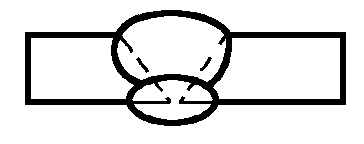

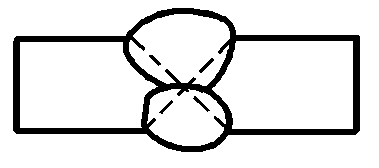

Nel processo di saldatura ad arco di metallo schermato, a causa delle diverse forme strutturali di saldatura, dei diversi spessori dei pezzi e dei diversi requisiti di qualità della saldatura, variano anche le forme dei giunti e delle scanalature. Le forme di giunzione più comuni sono: giunzione di testa, giunzione di testa, giunzione d'angolo, giunzione a T e giunzione di testa. Le forme e le dimensioni comuni delle scanalature di saldatura sono illustrate nella Figura 5-14.

9. Parametri di saldatura ad arco con elettrodo comunemente utilizzati

Vedere la Tabella 5-10 per i parametri di saldatura ad arco con elettrodo in diversi stati.

Tabella 5-10 Parametri di saldatura ad arco con elettrodo in diversi stati

| Posizione spaziale del cordone di saldatura | Forma della sezione trasversale del cordone di saldatura | Spessore del pezzo o della saldatura Dimensione della gamba /mm | Primo strato di saldatura | Altri strati di saldatura | Saldatura di fondo | |||

| Diametro dell'elettrodo /mm | Corrente di saldatura /A | Diametro dell'elettrodo /mm | Corrente di saldatura /A | Diametro dell'elettrodo /mm | Corrente di saldatura /A | |||

| Saldatura di testa piatta |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Saldatura di testa verticale |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Saldatura di testa orizzontale |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Saldatura di testa |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Saldatura di testa ad angolo piatto |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Saldatura di testa ad angolo verticale |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Saldatura di testa ad angolo verticale |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Saldatura di testa ad angolo |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||