Quando si tratta di scegliere il materiale di placcatura migliore per il proprio progetto, le opzioni possono sembrare schiaccianti. Due delle scelte più popolari, lo stagno e l'argento, offrono ciascuno vantaggi e svantaggi unici, rendendo la decisione tutt'altro che semplice. Se siete interessati alla resistenza alla corrosione, alla conduttività, all'economicità o all'idoneità per applicazioni specifiche, capire le differenze tra stagno e argento è fondamentale. In questo articolo approfondiremo le caratteristiche distinte di ciascun processo di placcatura, confronteremo le proprietà dei materiali ed esploreremo le loro applicazioni industriali. Alla fine, avrete un quadro più chiaro di quale metodo di placcatura sia più adatto alle vostre esigenze. Allora, quale sarà: il versatile stagno o il lucente argento? Scopriamolo.

Processi di placcatura: Tecniche di elettrodeposizione

Elettrodeposizione nella stagnatura

L'elettrodeposizione è una tecnica chiave utilizzata nella placcatura dei metalli, in particolare dello stagno, per migliorare le proprietà superficiali come la saldabilità e la resistenza alla corrosione. Questo processo prevede la riduzione degli ioni metallici da una soluzione elettrolitica, con conseguente deposito di uno strato metallico su un substrato.

Nella stagnatura si utilizzano bagni elettrolitici sia acidi che alcalini. I bagni acidi, spesso a base di acido metansolfonico, sono popolari per la loro natura non tossica e per la capacità di produrre una finitura brillante e uniforme. I bagni alcalini, invece, possono essere scelti per applicazioni specifiche, offrendo caratteristiche di deposizione uniche. Anche le tecnologie emergenti, come gli elettroliti liquidi ionici, sono in fase di studio per la deposizione di leghe di Sn/Zn, ampliando ulteriormente le possibilità di stagnatura.

Le apparecchiature utilizzate per la stagnatura comprendono raddrizzatori, vasche di placcatura e sistemi di agitazione per garantire il deposito di uno strato metallico uniforme. Il processo richiede in genere densità di corrente moderate, comprese tra 20 e 50 mA/cm², che consentono di ottenere una deposizione uniforme riducendo al minimo i difetti come la formazione di baffi.

Elettrodeposizione nella placcatura dell'argento

L'argentatura, pur basandosi su principi simili a quelli della stagnatura, comporta processi e sfide diversi. La sua elevata conduttività e il suo fascino estetico rendono l'argento una scelta ideale per applicazioni come i contatti elettrici e le finiture decorative.

Mentre i processi di stagnatura e argentatura iniziano con la pulizia e l'immersione, l'argentatura utilizza tipicamente bagni a base di cianuro, che richiedono una manipolazione attenta a causa della tossicità. L'argentatura richiede inoltre densità di corrente più elevate, tra 50 e 100 mA/cm², per produrre depositi brillanti senza crescita dendritica. A differenza della stagnatura, possono essere necessari ulteriori trattamenti di passivazione per evitare l'appannamento della superficie dell'argento.

I processi di argentatura sono tecnicamente più complessi e richiedono un controllo preciso della densità di corrente e della composizione dell'elettrolita. Le alternative prive di cianuro, come i bagni a base di nitrato o solfammato, stanno guadagnando terreno per il loro ridotto impatto ambientale, anche se possono presentare problemi nell'eguagliare la qualità dei metodi tradizionali. Gli additivi, come i brillantanti contenenti zolfo, sono fondamentali per migliorare la riflettività e ridurre al minimo la porosità dei depositi d'argento.

Uso del bagno di placcatura

I bagni di placcatura sono fondamentali nel processo di elettrodeposizione, in quanto fungono da mezzo per il trasferimento degli ioni metallici sui substrati. La loro composizione, la temperatura e l'agitazione influiscono direttamente sulla qualità del risultato della placcatura.

La manutenzione dei bagni di placcatura comporta il controllo dei livelli di pH, della concentrazione degli ioni e la rimozione delle impurità per garantire una deposizione costante del metallo. Spesso si utilizzano sistemi di filtrazione per mantenere l'elettrolita pulito ed efficiente. Il reintegro regolare della composizione del bagno è essenziale per mantenere stabili le prestazioni di placcatura e ridurre il rischio di difetti nello strato metallico.

Confronto tra le proprietà dei materiali

Stagno

La stagnatura è un processo di finitura superficiale ampiamente utilizzato, in particolare nell'industria elettronica e alimentare, noto per le sue proprietà versatili.

Definizione e panoramica del processo

La stagnatura prevede l'elettrodeposizione di un sottile strato di stagno su un substrato, in genere acciaio o rame. Ciò avviene attraverso un bagno elettrolitico contenente sali di stagno, dove viene applicata una corrente elettrica per facilitare la deposizione di ioni di stagno sulla superficie metallica.

Proprietà chiave

- Resistenza alla corrosione: La stagnatura offre una forte protezione contro l'ossidazione e la ruggine, rendendola ideale per l'esterno e le condizioni difficili.

- Conducibilità: Pur non essendo conduttivo come l'argento, lo stagno offre un'adeguata conduttività elettrica, adatta ai componenti elettronici.

- Non tossicità: Lo stagno è atossico e garantisce che gli articoli stagnati siano sicuri per il contatto diretto con gli alimenti.

- Saldabilità: L'eccellente saldabilità dello stagno è vantaggiosa nell'industria elettronica, in quanto consente connessioni affidabili e l'integrità dei componenti.

- Duttilità e morbidezza: La natura morbida e duttile dello stagno consente di piegare e modellare facilmente i componenti placcati senza danneggiare lo strato di stagno.

- Lucentezza e finitura: La stagnatura può raggiungere una gamma di finiture che vanno dall'opaco al brillante, a seconda dei parametri di processo specifici e delle tecniche di post-trattamento.

Placcatura in argento

L'argentatura è rinomata per l'elevata conduttività e l'estetica, che la rendono una scelta preferenziale in alcune applicazioni ad alte prestazioni e decorative.

Definizione e panoramica del processo

L'argentatura deposita un sottile strato di argento su un substrato utilizzando un bagno elettrolitico con sali d'argento. Questo processo è comunemente utilizzato per migliorare la conduttività elettrica e l'aspetto dei componenti metallici.

Proprietà chiave

- Conducibilità: L'argento ha la più alta conducibilità elettrica di tutti i metalli, il che rende l'argentatura ideale per le applicazioni che richiedono una trasmissione elettrica efficiente, come i connettori e i contatti.

- Resistenza alla corrosione: Sebbene l'argento di per sé sia meno resistente alla corrosione rispetto allo stagno, gli oggetti argentati sono spesso sottoposti a rivestimenti protettivi aggiuntivi per aumentarne la durata in ambienti corrosivi.

- Costo e lucentezza: L'argentatura è più costosa della stagnatura, ma offre una finitura brillante e riflettente molto attraente per scopi decorativi. Le sue qualità estetiche la rendono popolare nella gioielleria e nell'elettronica di alto livello.

- Tossicità: L'argento è generalmente atossico, ma è meno favorito per le applicazioni alimentari rispetto allo stagno a causa di potenziali problemi di appannamento e di composti reattivi.

- Applicazioni: L'argentatura è ampiamente utilizzata nei componenti elettrici, negli articoli decorativi e nelle parti aerospaziali, dove l'alta conduttività e l'aspetto estetico sono fondamentali.

Confronto della resistenza alla corrosione

La resistenza alla corrosione della stagnatura e dell'argentatura varia notevolmente in base ai fattori ambientali e all'applicazione specifica.

- Fattori ambientali: La stagnatura offre una solida protezione contro l'ossidazione e la ruggine in vari ambienti. L'argentatura, invece, richiede ulteriori strati protettivi per mantenere la sua integrità in ambienti corrosivi.

- Resistenza all'ossidazione: Lo stagno è intrinsecamente resistente all'ossidazione e prolunga la durata del componente placcato. L'argento può appannarsi con il tempo e richiede una manutenzione regolare o rivestimenti protettivi per preservarne l'aspetto e la funzionalità.

Analisi della conduttività

Nella valutazione delle prestazioni elettriche della stagnatura e dell'argentatura, la conduttività è un fattore cruciale.

- Differenze di prestazioni elettriche: La superiore conduttività dell'argento lo rende la scelta preferita per le applicazioni elettriche ad alte prestazioni. Lo stagno, pur essendo meno conduttivo, fornisce comunque una conduttività sufficiente per molti componenti elettronici in cui il costo e la saldabilità sono fattori importanti.

Tabella di confronto delle proprietà dei materiali

| Proprietà del materiale | Stagno | Placcatura in argento |

|---|---|---|

| Non tossicità | Non tossico | Generalmente non tossico |

| Resistenza alla corrosione | Buona resistenza | Meno resistente, richiede uno strato protettivo |

| Saldabilità | Eccellente | Non è tipicamente utilizzato per la saldatura |

| Conducibilità | Conducibilità moderata | Massima conducibilità elettrica |

| Costo e lucentezza | Meno costoso, finitura da opaca a brillante | Più costoso, finitura brillante |

| Applicazioni | Elettronica, manipolazione degli alimenti | Contatti elettrici, articoli decorativi |

La scelta tra stagno e argento dipende dai costi, dalle prestazioni e dalle esigenze ambientali dell'applicazione.

Applicazioni industriali della stagnatura e dell'argentatura

La stagnatura e l'argentatura sono processi essenziali in diversi settori industriali e offrono vantaggi unici per le applicazioni alimentari, l'elettronica, l'aerospaziale e le apparecchiature mediche.

Applicazioni alimentari

Nell'industria alimentare, la stagnatura è molto apprezzata per la sua natura non tossica e l'eccellente resistenza alla corrosione. Viene utilizzata prevalentemente nella produzione di banda stagnata per lattine e contenitori. Lo strato di stagno funge da barriera protettiva, impedendo le reazioni chimiche tra l'alimento e il metallo e mantenendo così la qualità e la sicurezza degli alimenti confezionati. Le superfici stagnate soddisfano gli standard FDA per i materiali a contatto con gli alimenti e sono quindi ideali per il confezionamento diretto degli alimenti. Ad esempio, l'uso della stagnatura nei prodotti in scatola ne garantisce la sicurezza e la durata sugli scaffali dei negozi.

Elettronica e aerospaziale

Sia nel settore elettronico che in quello aerospaziale, la stagnatura e l'argentatura svolgono un ruolo cruciale. La stagnatura è preferita per la sua economicità e l'eccellente saldabilità, che la rendono una scelta popolare per componenti come connettori, terminali e circuiti stampati (PCB). Queste caratteristiche sono essenziali nelle operazioni di assemblaggio elettronico su larga scala, dove l'affidabilità delle connessioni è fondamentale.

L'argentatura, invece, viene scelta per applicazioni che richiedono un'elevata conduttività e integrità del segnale. Viene utilizzata nei connettori e negli interruttori RF per ridurre al minimo la perdita di segnale nei componenti ad alta frequenza. Nel settore aerospaziale, l'argentatura è fondamentale per i connettori e gli interruttori dei sistemi aeronautici, dove la sua capacità di condurre in modo efficiente e di resistere all'ossidazione garantisce prestazioni costanti in condizioni difficili.

Apparecchiature mediche

L'argentatura è ampiamente utilizzata nelle apparecchiature mediche grazie alla sua capacità di trasportare efficacemente i segnali elettrici e alla sua sicurezza a contatto con i tessuti umani. Migliora le prestazioni di dispositivi come scanner artroscopici ed endoscopici, cateteri e macchine per la risonanza magnetica. Le proprietà antimicrobiche dell'argento lo rendono ideale per prevenire la crescita batterica sulle superfici mediche.

Sebbene la stagnatura sia meno comune nei dispositivi medici rispetto all'argento, è vantaggiosa nelle applicazioni in cui la non tossicità e la resistenza alla corrosione sono fondamentali. Lo stagno fornisce un rivestimento protettivo che garantisce la durata e la sicurezza, in particolare nelle apparecchiature esposte all'umidità o a condizioni difficili.

Confronto tra applicazioni industriali

La scelta tra stagnatura e argentatura comporta un bilanciamento tra costi, conduttività e resistenza ambientale in base alle esigenze specifiche. La stagnatura è più economica e offre un'eccellente saldabilità, rendendola adatta all'assemblaggio elettronico e al confezionamento degli alimenti. L'argentatura eccelle nelle applicazioni che richiedono alta conduttività ed estetica, come l'elettronica e le finiture decorative dei componenti aerospaziali. Entrambi i tipi di placcatura offrono protezione dalla corrosione, ma l'argento spesso richiede rivestimenti aggiuntivi per evitare l'appannamento in ambienti corrosivi. La scelta dipende in ultima analisi dai requisiti specifici dell'applicazione, considerando fattori quali il costo, la conduttività, la saldabilità e le condizioni ambientali.

Considerazioni sui costi e sulla sostenibilità

Analisi costo-efficacia

Quando si confronta la stagnatura e l'argentatura, il rapporto costo-efficacia è un fattore significativo che influenza il processo decisionale, in particolare in settori come l'elettronica in cui i vincoli di bilancio sono cruciali. La stagnatura è solitamente più conveniente per diversi motivi:

- Costi dei materiali: Lo stagno è molto più economico dell'argento, rendendo la stagnatura più accessibile per le applicazioni sensibili ai costi.

- Semplicità del processo: Il processo di elettrodeposizione dello stagno è più semplice e ampiamente disponibile e richiede meno attrezzature e competenze specializzate rispetto alla placcatura in argento. Ciò contribuisce a ridurre i costi operativi.

- Disponibilità: Gli impianti di stagnatura sono più diffusi, il che può ridurre i tempi di consegna e le spese logistiche.

Nonostante sia più costosa a causa del maggior valore di mercato dell'argento e dei complessi requisiti di processo, l'argentatura viene spesso scelta per la sua superiore conduttività e per il suo fascino estetico.

Sostenibilità e impatto ambientale

La sostenibilità dei processi di placcatura dello stagno e dell'argento è una preoccupazione crescente, soprattutto con l'aumento delle pressioni normative e della consapevolezza ambientale. Entrambi i processi di placcatura comportano sfide ambientali, principalmente legate alla gestione dei rifiuti e alla manipolazione delle sostanze chimiche.

Stagno

- Gestione dei rifiuti: I processi di stagnatura generano rifiuti che richiedono uno smaltimento accurato per evitare la contaminazione dell'ambiente. Tuttavia, la natura relativamente benigna dei composti dello stagno offre un certo vantaggio nel ridurre al minimo gli impatti nocivi.

- Pratiche sostenibili: L'implementazione di sistemi a ciclo chiuso e di tecnologie di trattamento avanzate può ridurre l'impronta ecologica della stagnatura, garantendo la conformità agli standard ambientali.

Placcatura in argento

- Manipolazione dei prodotti chimici: L'argentatura spesso comporta l'uso di sostanze chimiche tossiche come il cianuro, che richiedono protocolli di manipolazione e smaltimento rigorosi per prevenire i rischi ambientali.

- Efficienza energetica: L'elevata conduttività dell'argento può portare a una riduzione del consumo energetico nelle applicazioni, offrendo una potenziale compensazione ad alcuni impatti ambientali.

- Soluzioni innovative: Le tendenze emergenti, come i bagni senza cianuro e le pratiche di chimica verde, mirano a ridurre l'impatto ambientale della argentatura.

Quadro decisionale

Quando si considera il quadro decisionale per la scelta tra stagnatura e argentatura, è necessario valutare diversi fattori:

- Requisiti per l'applicazione: Valutare se l'alta conduttività, la resistenza alla corrosione o l'estetica sono fondamentali per l'uso previsto.

- Vincoli di bilancio: Considerare le implicazioni dei costi totali, compresi i costi dei materiali iniziali, la complessità del processo e le potenziali spese di conformità ambientale.

- Obiettivi di sostenibilità: Valutare le attuali pratiche di sostenibilità e il loro allineamento con gli obiettivi ambientali dell'azienda.

Queste considerazioni aiutano a determinare il processo di placcatura più adatto, bilanciando efficacemente costi, prestazioni e impatto ambientale.

Domande frequenti

Di seguito sono riportate le risposte ad alcune domande frequenti:

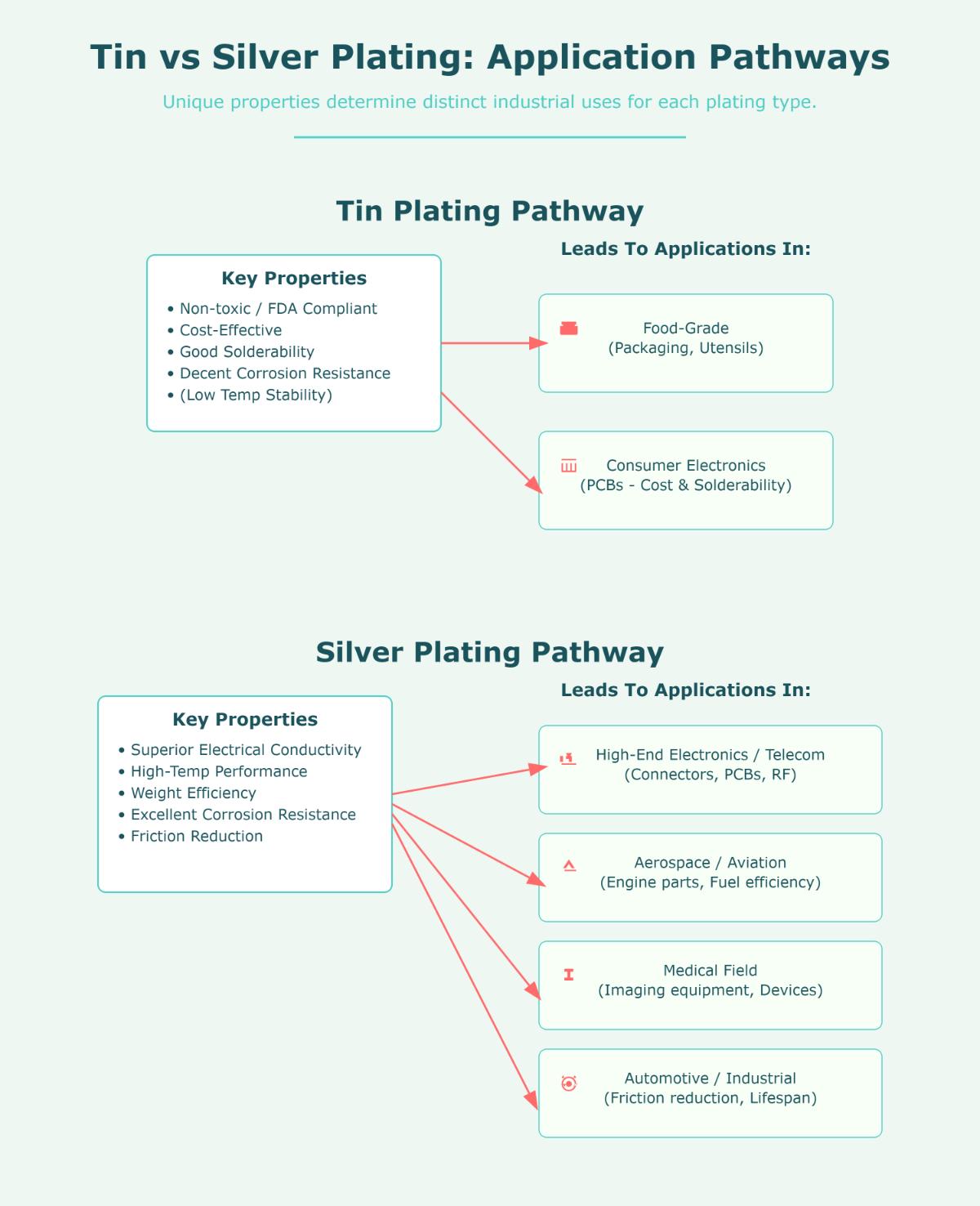

Quali sono le principali applicazioni della stagnatura rispetto all'argentatura?

La stagnatura e l'argentatura hanno scopi diversi in vari settori industriali grazie alle loro proprietà uniche.

Stagno è utilizzato principalmente nelle applicazioni alimentari grazie alla sua natura non tossica e alla conformità agli standard FDA, che lo rendono adatto agli imballaggi alimentari come lattine e utensili. È anche favorito nell'elettronica di consumo per la sua economicità e la buona saldabilità, fondamentale per la produzione di circuiti stampati (PCB). Inoltre, la stagnatura offre una discreta resistenza alla corrosione in ambienti umidi, sebbene manchi di stabilità alle alte temperature.

Placcatura in argentoL'argento, invece, è utilizzato prevalentemente nell'elettronica di alto livello e nelle telecomunicazioni per la sua superiore conduttività elettrica, essenziale per i connettori, i circuiti e i componenti RF. Nel settore aerospaziale e dell'aviazione, l'argentatura viene utilizzata per le sue prestazioni alle alte temperature e per l'efficienza del peso, proteggendo i componenti del motore e migliorando l'efficienza del carburante. Il settore medico beneficia dell'eccellente conduttività e resistenza alla corrosione dell'argento, in particolare nelle apparecchiature di imaging e nei dispositivi medici. L'argentatura trova applicazione anche nei settori automobilistico e industriale per ridurre l'attrito e prolungare la durata dei componenti in ambienti difficili.

Come si confronta la resistenza alla corrosione tra lo stagno e l'argento?

Nel confronto tra la resistenza alla corrosione dello stagno e dell'argento, l'argentatura offre generalmente una protezione superiore in un'ampia gamma di ambienti chimici. Resiste efficacemente alle condizioni di caldo e umidità, il che lo rende ideale per le applicazioni che richiedono un'elevata durata. Tuttavia, l'argento è soggetto all'appannamento se esposto allo zolfo e all'umidità, con conseguente potenziale deterioramento nel tempo. La porosità della placcatura in argento può esacerbare la formazione dell'appannamento, rendendo necessaria un'attenta manutenzione.

La stagnatura, pur offrendo una buona resistenza alla corrosione in ambienti acidi, è meno efficace in condizioni alcaline e in ambienti chimicamente reattivi rispetto all'argento. Funge da robusta barriera contro l'umidità atmosferica e l'ossigeno, proteggendo il metallo di base dalla ruggine. Tuttavia, la sua resistenza alla corrosione non è completa come quella dell'argento, soprattutto in ambienti ad alta reattività chimica.

Pertanto, la scelta tra stagnatura e argentatura deve tenere conto delle specifiche condizioni ambientali e dei requisiti applicativi, privilegiando l'argentatura per la sua maggiore resistenza e conduttività, anche se con la necessità di gestire l'appannamento.

Quale processo di placcatura è più conveniente per l'elettronica?

Per l'elettronica, la stagnatura è generalmente più conveniente dell'argentatura. La stagnatura offre una buona saldabilità e resistenza alla corrosione, che la rendono adatta ad applicazioni attente al budget come l'elettronica di consumo. È conveniente e semplice da applicare, ideale per la produzione su larga scala. Tuttavia, lo stagno ha una conducibilità inferiore rispetto all'argento e può formare uno strato intermetallico con il rame, aumentando la resistenza.

L'argentatura, sebbene più costosa, offre una conduttività e una resistenza all'ossidazione superiori, rendendola ideale per l'elettronica ad alta frequenza e gli strumenti di precisione in cui è fondamentale ridurre al minimo la perdita di energia. È preferita nei settori che richiedono prestazioni elevate, come quello aerospaziale e automobilistico, ma il costo più elevato può essere un fattore significativo per i progetti sensibili al budget.

Quali sono le differenze principali nei processi di elettrodeposizione?

L'elettrodeposizione consiste nel rivestire un substrato con un metallo utilizzando la corrente elettrica; sia la stagnatura che l'argentatura utilizzano questa tecnica con notevoli differenze. La stagnatura utilizza tipicamente soluzioni acide, alcaline o di acido metil-solfonico. I bagni acidi sono comuni grazie ai tassi di deposizione più elevati, ma possono avere problemi con le superfici irregolari. Il processo di stagnatura comprende la pulizia, il risciacquo, la preparazione del bagno e l'elettrodeposizione, dove il substrato funge da catodo.

L'argentatura, invece, utilizza spesso elettroliti a base di cianuro o non cianuro. I bagni a base di cianuro sono efficienti ma presentano rischi ambientali, mentre i bagni non a base di cianuro richiedono un controllo complesso. Le fasi del processo sono simili alla stagnatura, ma con una maggiore complessità nella preparazione dell'elettrolita. L'argentatura è nota per l'elevata conduttività e la copertura costante, che la rendono adatta alle applicazioni di elettronica e gioielleria.

Che impatto hanno lo stagno e l'argento sulla sostenibilità e sull'ambiente?

La stagnatura e l'argentatura hanno impatti ambientali e di sostenibilità diversi a causa dei rispettivi processi e delle caratteristiche dei materiali. La stagnatura è relativamente atossica e contribuisce positivamente alla sostenibilità prolungando la durata dei prodotti grazie alla resistenza alla corrosione. Tuttavia, il processo di galvanizzazione può generare rifiuti pericolosi e consumare molta energia, soprattutto se alimentato da combustibili fossili. L'estrazione dello stagno può introdurre tracce di contaminanti negli ecosistemi, richiedendo una gestione attenta per ridurre al minimo i danni ambientali.

L'argentatura, invece, presenta problemi legati alla tossicità e alla scarsità di risorse. Gli ioni d'argento sono dannosi per la vita acquatica e richiedono un trattamento rigoroso degli effluenti. I metodi tradizionali di argentatura utilizzano elettroliti a base di cianuro, che comportano rischi di tossicità acuta, sebbene siano disponibili alternative moderne. L'estrazione dell'argento aggrava ulteriormente le problematiche ambientali a causa dei rifiuti di metalli pesanti e della distruzione dell'habitat.

Entrambi i processi di placcatura richiedono strategie efficaci di gestione dei rifiuti e pratiche di efficienza energetica per migliorare la sostenibilità. La stagnatura beneficia di innovazioni come la placcatura in lega stagno-zinco, mentre l'argentatura si basa sul riciclaggio e sulle tecnologie emergenti prive di cianuro per mitigare l'impatto ecologico. In generale, la stagnatura offre un profilo di tossicità inferiore, ma deve affrontare sfide di tipo energetico, mentre la sostenibilità della placcatura in argento è ostacolata dall'esaurimento delle risorse e da problemi di gestione delle sostanze chimiche.

Quali sono i fattori da considerare nel processo decisionale per i materiali di placcatura?

Quando si decide tra stagnatura e argentatura, occorre considerare diversi fattori per garantire che il materiale scelto soddisfi i requisiti specifici dell'applicazione. La resistenza alla corrosione è fondamentale; la stagnatura offre una protezione superiore in ambienti umidi o corrosivi, mentre l'argentatura è meno resistente all'appannamento, soprattutto in condizioni di umidità. Anche la conducibilità elettrica e termica è importante; l'argentatura eccelle in queste aree, rendendola ideale per l'elettronica ad alte prestazioni, mentre la stagnatura, pur essendo meno conduttiva, è spesso sufficiente per scopi generali. Il costo è un'altra considerazione fondamentale: la stagnatura è generalmente più economica e semplice da applicare, adatta per applicazioni industriali su larga scala, mentre l'argentatura è più costosa ma giustificabile per usi di fascia alta grazie alle sue proprietà superiori. Inoltre, occorre valutare i costi di manutenzione e di funzionamento; la stagnatura richiede una manutenzione meno frequente rispetto all'argentatura, che è soggetta ad appannamento. Anche l'impatto ambientale e la complessità del processo sono fondamentali; la stagnatura è meno complessa e più rispettosa dell'ambiente rispetto ad alcune alternative, mentre l'argentatura comporta un processo più complesso e costi più elevati. In ultima analisi, la decisione deve bilanciare questi fattori in base alle esigenze specifiche dell'applicazione.