I. Conoscenza di base del processo

1. Concetto e applicazioni della scalpellatura

Il metodo di taglio dei pezzi di metallo utilizzando un martello per colpire uno scalpello è chiamato scalpellatura.

La scalpellatura viene utilizzata principalmente in aree scomode per la lavorazione meccanica ma comode per la lavorazione manuale, come la rimozione di flange e bave da fusioni, il taglio di materiali, la scalpellatura di superfici piane e scanalature. Attraverso l'esercizio del martello nel lavoro di scalpellatura, è possibile migliorare la precisione della martellatura, ponendo solide basi per l'assemblaggio e lo smontaggio di apparecchiature meccaniche.

2. Strumenti di scalpellatura

I principali strumenti utilizzati per la scalpellatura sono scalpelli e martelli.

(1) Scalpello

1) Tipi e usi degli scalpelli

Lo scalpello è l'utensile da taglio utilizzato per la scalpellatura, generalmente in acciaio al carbonio.

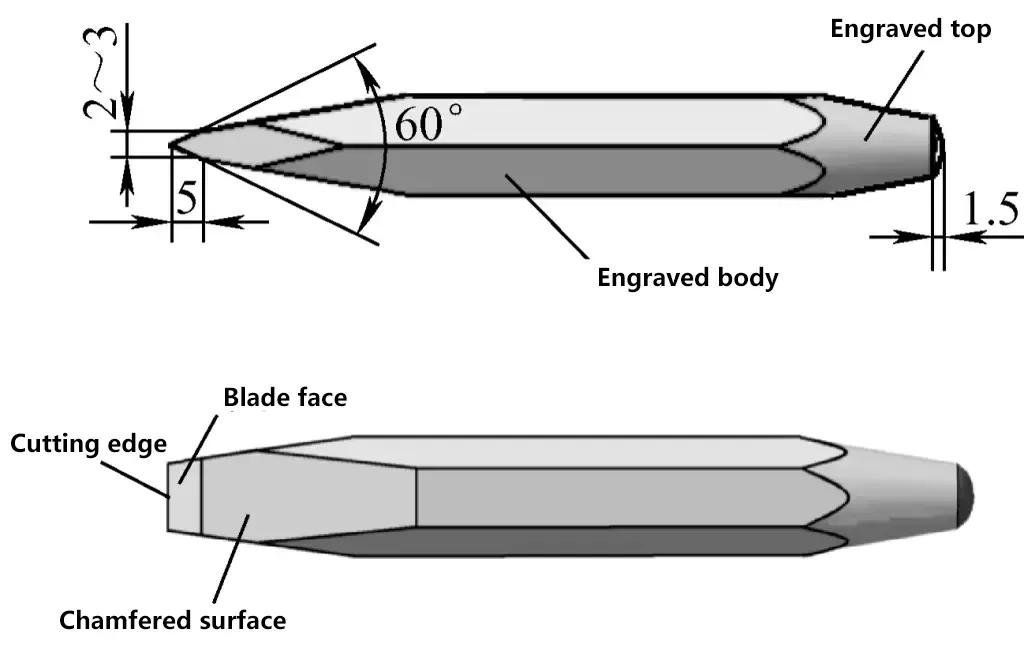

Uno scalpello è costituito da tre parti: la testa, la parte tagliente e il corpo, come illustrato nella Figura 1. La testa ha una certa conicità, con una parte superiore leggermente sferica, che facilita il passaggio della forza attraverso la linea centrale dello scalpello durante il martellamento, mantenendo lo scalpello stabile. La maggior parte dei corpi degli scalpelli sono ora esagonali per evitare la rotazione durante la scalpellatura.

Gli scalpelli si dividono in tre tipi: scalpelli piatti, scalpelli per scanalature e scalpelli per scanalature ad olio. I loro impieghi sono i seguenti:

Scalpello piatto

Gli scalpelli piatti, noti anche come scalpelli larghi, sono utilizzati principalmente per scalpellare superfici piane, tagliare acciaio rotondo di piccole dimensioni, acciaio piatto e lastre di acciaio sottili. La Figura 1 mostra le dimensioni e i nomi di ciascuna parte di uno scalpello piatto. La larghezza della lama di uno scalpello piatto è generalmente di 10-20 mm.

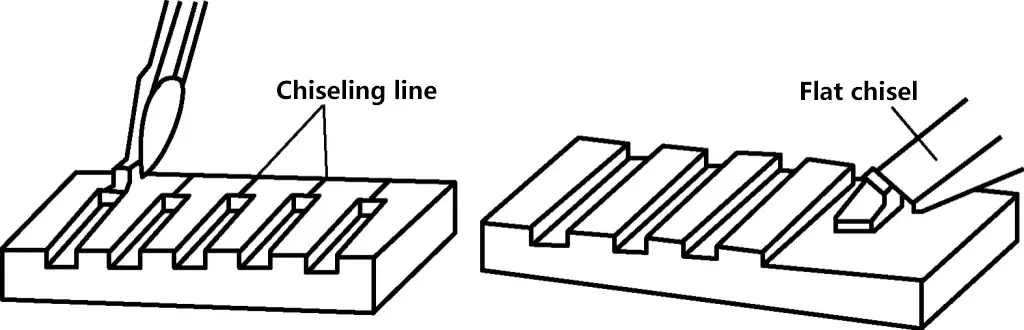

Scalpello per scanalature ②

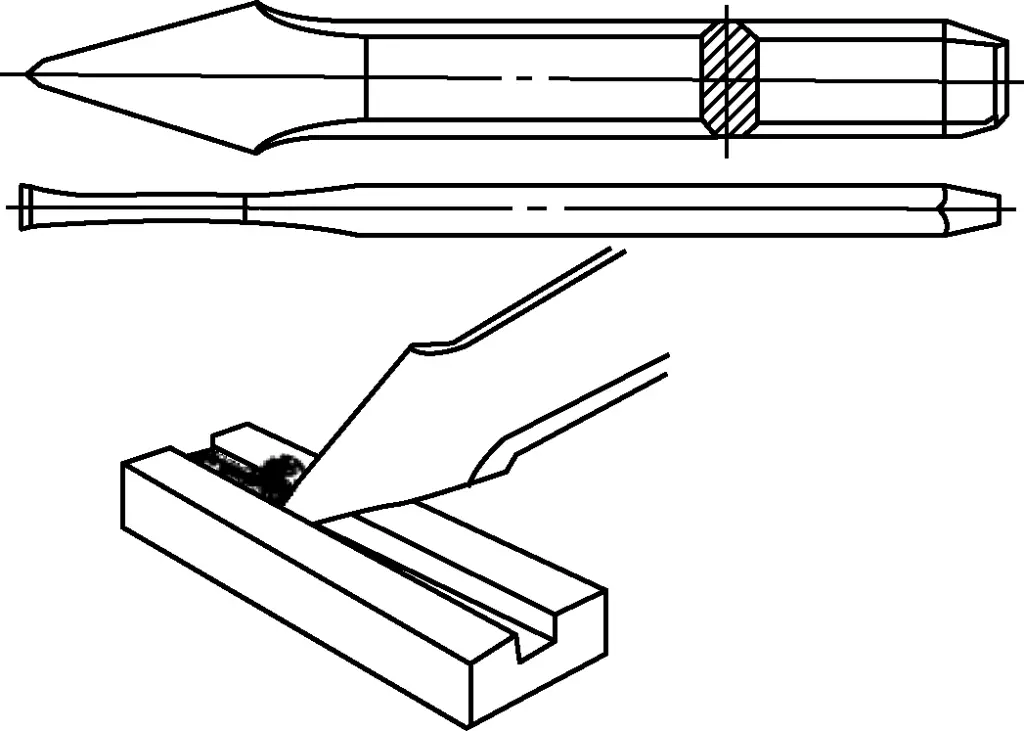

Gli scalpelli per scanalature, noti anche come scalpelli a punta o scalpelli stretti, sono utilizzati principalmente per intagliare scanalature e scanalature su superfici metalliche e per tagliare lamiere curve. La larghezza della lama di uno scalpello per scanalature è determinata dall'ampiezza della scanalatura, generalmente di circa 5 mm, come mostrato nella Figura 2. Quando si scalpella una superficie piana di grandi dimensioni, utilizzare prima uno scalpello per scanalature e poi uno scalpello piatto per appiattire, come illustrato nella Figura 3.

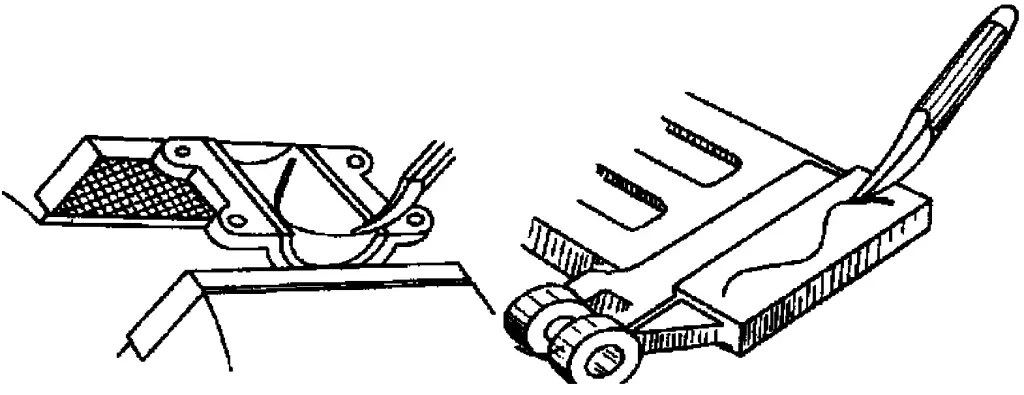

Scalpello per scanalature d'olio ③

Gli scalpelli per scanalature d'olio sono utilizzati principalmente per scalpellare le scanalature d'olio, come ad esempio le scanalature d'olio nei cuscinetti degli alberi e in altre superfici di scorrimento. Il suo tagliente deve essere rettificato in una forma ad arco che corrisponda alla forma della scanalatura dell'olio, con una larghezza pari alla larghezza della scanalatura dell'olio, e la scanalatura dell'olio viene scalpellata lungo la linea tracciata sul pezzo. La scanalatura dell'olio deve essere scalpellata in modo uniforme e con una profondità costante. Il metodo di scalpellatura è illustrato nella Figura 4.

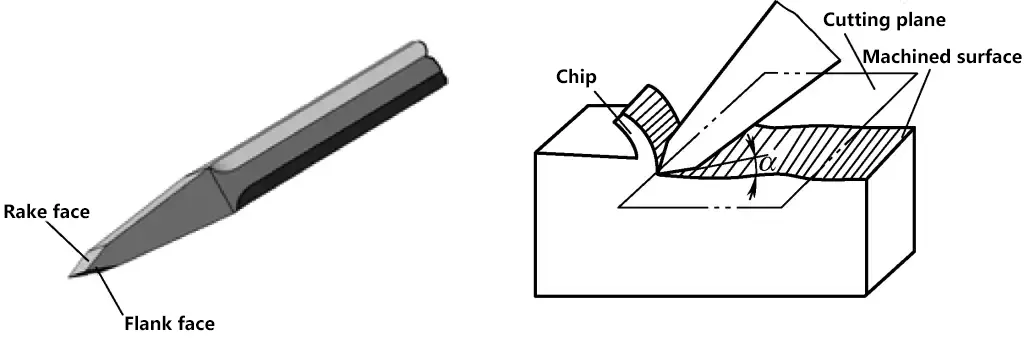

2) Angoli di lavoro degli scalpelli

I principali fattori che influenzano la qualità e l'efficienza della scalpellatura sono l'angolo di cuneo dello scalpello e l'angolo posteriore durante la scalpellatura.

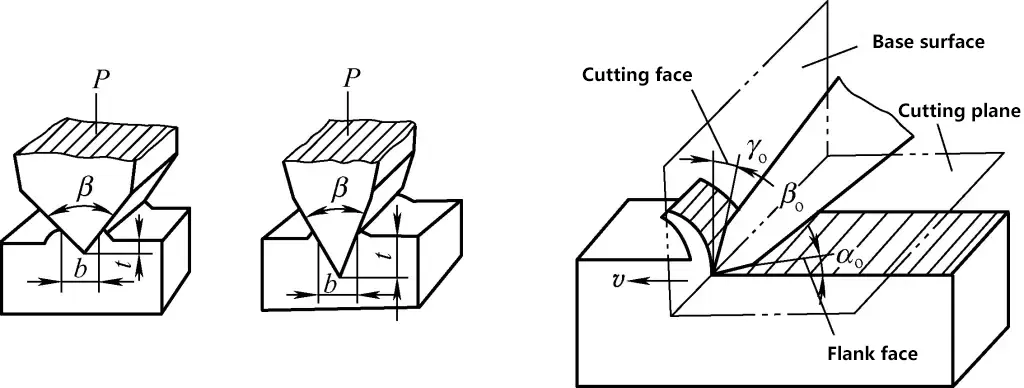

Selezione dell'angolo di cuneo β: Lo scalpello è un tipo di utensile da taglio, il cui tagliente è formato da due facce del bordo, a forma di cuneo, quindi l'angolo formato dalle due facce del bordo è chiamato angolo di cuneo, indicato come β. Un piccolo angolo di cuneo rende il bordo dello scalpello affilato, ma con scarsa resistenza e facilmente scheggiabile. Un angolo di cuneo grande conferisce all'utensile una buona resistenza, ma un'elevata resistenza allo scalpellamento e difficoltà di taglio, come mostrato nella Figura 5. La dimensione dell'angolo di cuneo deve essere scelta in base alla durezza del pezzo.

In generale, per la scalpellatura di materiali duri e fragili, l'angolo del cuneo deve essere maggiore; per i materiali più morbidi, l'angolo del cuneo deve essere minore. L'angolo di cuneo per i materiali duri è di 60°-75°; per i materiali di media durezza, 50°-60°; per i materiali in rame e ghisa, 30°-50°.

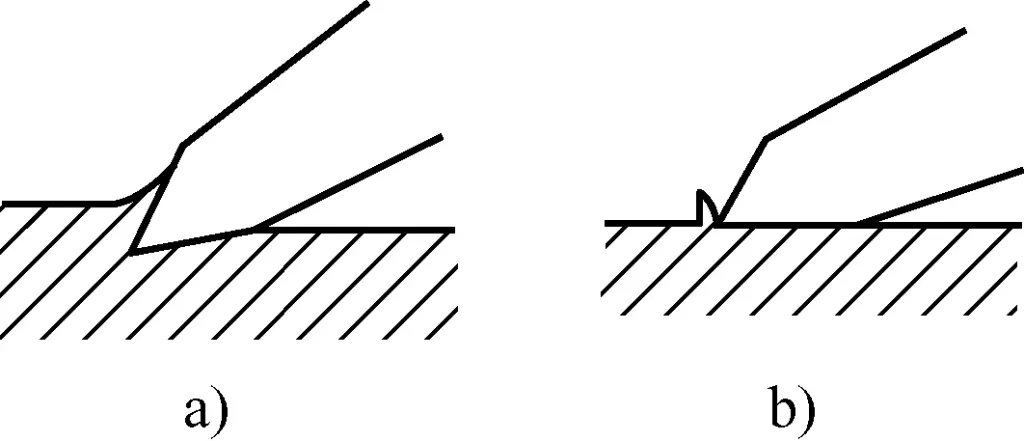

Selezione dell'angolo posteriore αo: L'angolo tra la faccia posteriore dello scalpello e il pezzo da lavorare si chiama angolo posteriore. Se l'angolo posteriore è troppo grande, lo scalpello taglierà troppo in profondità nel pezzo. Se l'angolo posteriore è troppo piccolo, la direzione di scalpellatura sarà troppo piatta e lo scalpello potrebbe scivolare facilmente dalla superficie del pezzo, impedendo anche il taglio, come mostrato nella Figura 6. In genere, un angolo posteriore di 5°-8° è appropriato. Durante il processo di scalpellatura, l'angolo posteriore deve essere mantenuto il più possibile costante, altrimenti la superficie lavorata risulterà irregolare.

a) αo grande

b) αo piccolo

(2) Martello

1) Specifiche del martello

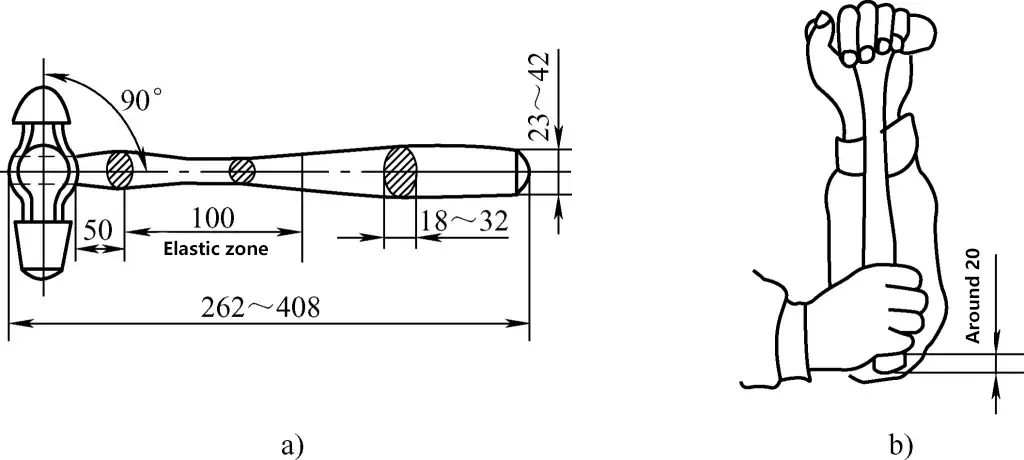

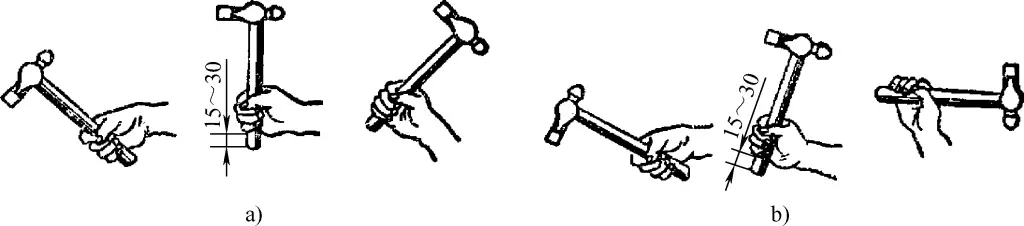

Il martello illustrato nella Figura 7a, comunemente noto come mazza, è uno degli strumenti manuali più frequentemente utilizzati nelle operazioni di base al banco e di smontaggio.

a) Martello e impugnatura

b) Determinazione della lunghezza dell'impugnatura del martello

Un martello è composto da due parti: la testa del martello e il manico di legno. Il peso della testa del martello viene utilizzato per indicare le specifiche del martello: le misure più comuni sono 0,22 kg, 0,44 kg, 0,66 kg, 0,88 kg, 1,1 kg, ecc. La testa del martello è realizzata in acciaio da utensili al carbonio (T7 o T8) e viene sottoposta a un trattamento di tempra.

Il manico del martello è realizzato in legno resistente, con il palissandro come scelta comune. Il manico del martello è solitamente lungo circa 300-350 mm, con teste di martello più pesanti che richiedono manici più lunghi. Ad esempio, una testa di martello da 1,1 kg dovrebbe essere dotata di un manico lungo 350 mm. Tuttavia, la lunghezza può essere determinata anche in base alla lunghezza dell'avambraccio, come mostrato nella Figura 7b.

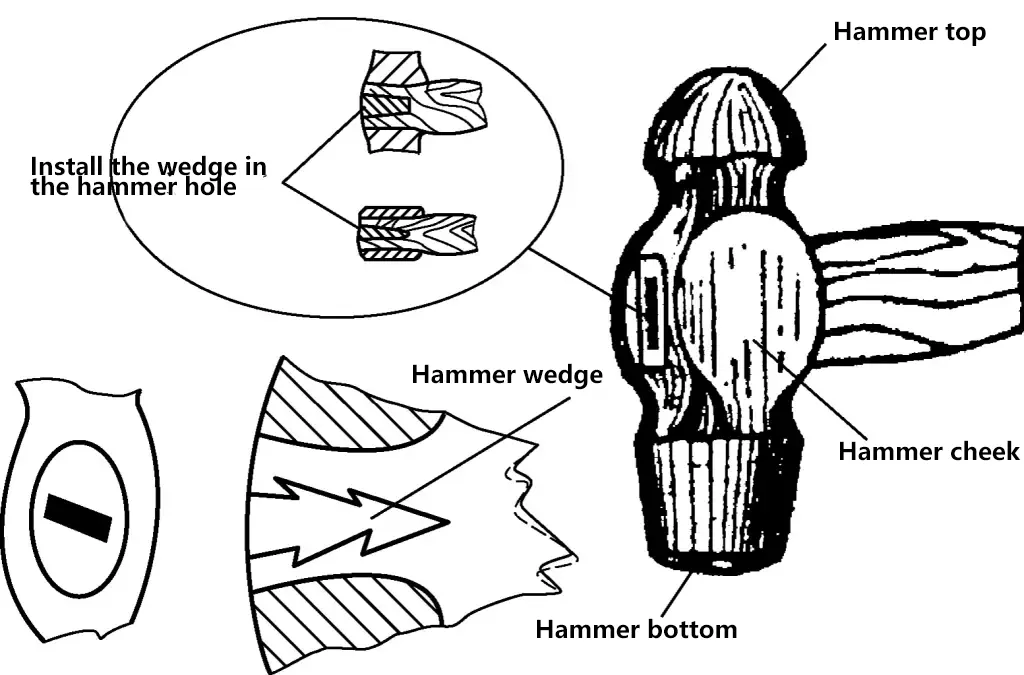

2) Installazione del martello

Come mostrato nella Figura 8, quando si installa un martello, assicurarsi che l'asse del manico sia perpendicolare all'asse della testa; il manico deve essere fissato saldamente nella testa per evitare incidenti causati dal distacco. Per questo motivo, il foro per il manico deve essere di forma ovale. Dopo aver inserito saldamente il manico nel foro, si infila un cuneo nell'estremità per evitare che si allenti. Anche il manico deve essere di forma ovale, per consentire una presa salda e impedire la rotazione durante l'uso, garantendo colpi di martello più precisi.

II. Competenze operative di base

1. Processo di trattamento termico degli scalpelli

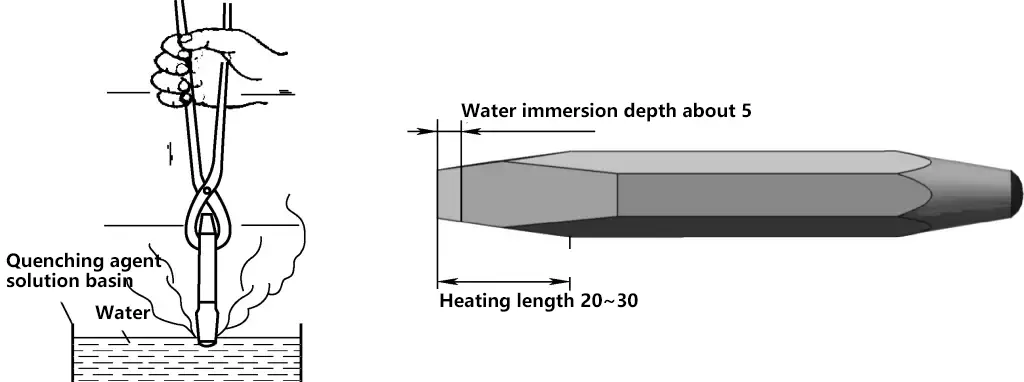

(1) Processo di tempra

Come mostrato nella Figura 9, riscaldare uniformemente la parte tagliente dello scalpello, di circa 20 mm di lunghezza, a 750-780°C (colore rosso ciliegia), quindi posizionare verticalmente lo scalpello in acqua fredda (profondità di immersione di circa 4-6 mm, ovvero la lunghezza del tagliente) e muovere lentamente lo scalpello per raffreddarlo.

Se viene mantenuto fermo, il confine tra le parti temprate e quelle non temprate sarà troppo netto e lo scalpello potrebbe facilmente rompersi sul confine durante l'uso dopo la tempra.

(2) Processo di tempra per gli scalpelli

Durante il movimento di tempra, quando si osserva che la parte dello scalpello sopra la superficie dell'acqua è cambiata da rossa a nera, rimuovere rapidamente lo scalpello dall'acqua, eliminare immediatamente lo sporco e le incrostazioni (utilizzando il calore residuo della parte superiore dello scalpello per temprare il tagliente).

Il metodo specifico consiste nel togliere lo scalpello dall'acqua e strofinarlo rapidamente alcune volte su una mola fine o su carta vetrata già preparata (l'azione deve essere rapida), osservando il cambiamento di colore del tagliente. Quando il tagliente diventa giallo, immergere l'intero scalpello nell'acqua, il cosiddetto "spegnimento al calore giallo".

Gli scalpelli temprati a "calore giallo" hanno una durezza elevata ma sono fragili e il tagliente può scheggiarsi o addirittura rompersi durante la scalpellatura. Quando il tagliente diventa blu, è necessario immergere l'intero scalpello in acqua. Gli scalpelli temprati al "calore blu" hanno una durezza troppo bassa e il tagliente può arricciarsi durante la scalpellatura.

La situazione ideale è quando il colore giallo svanisce e appare il viola, mettere immediatamente l'intero scalpello in acqua (poiché il colore viola appare per un tempo molto breve, se non viene immerso immediatamente in acqua, diventerà blu, diventando il già citato "calore blu"). A questo punto, lo scalpello temprato non solo ha una resistenza e una durezza relativamente elevate, ma anche una buona tenacità agli urti.

2. Processo di affilatura dello scalpello

(1) Requisiti di affilatura dello scalpello

1) Requisiti generali per l'affilatura degli utensili

- Il tagliente deve essere dritto, simmetrico, affilato, senza scheggiature o incrinature.

- Affilare gli angoli di taglio (di lavoro) corretti.

- La lunghezza del tagliente e l'area della superficie di taglio dell'utensile devono soddisfare i requisiti; il tagliente non deve essere troppo lungo e l'area della superficie di taglio non deve essere troppo grande.

- La superficie di taglio (superficie di lavoro) deve essere piana, simmetrica, liscia, senza superfici curve o sfaccettature multiple.

- La parte dell'utensile per la presa o il bloccaggio deve avere la forma corretta per facilitare la presa o il bloccaggio; non devono esserci crepe, sbavature o scheggiature.

2) Requisiti specifici per l'affilatura degli scalpelli

Oltre a soddisfare i requisiti generali di cui sopra per l'affilatura degli utensili, l'affilatura degli scalpelli deve anche raggiungere i seguenti punti:

- Scegliere correttamente l'angolo di inclinazione dello scalpello in base al materiale da lavorare.

- La larghezza del tagliente deve essere di circa 5 mm.

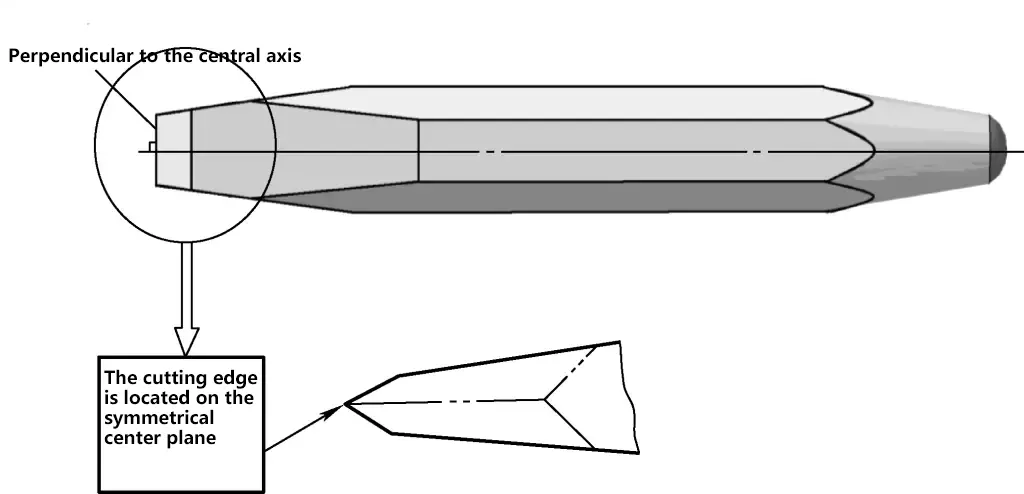

- Come mostrato nella Figura 10, il tagliente deve essere perpendicolare alla linea centrale del corpo dello scalpello e deve trovarsi sul piano centrale simmetrico dello scalpello.

- Per gli scalpelli grezzi non rettificati, la faccia smussata ed entrambi i lati dello scalpello devono essere rifilati. Il metodo di rifilatura e i requisiti sono fondamentalmente gli stessi della rettifica delle superfici di taglio.

- Se la parte superiore dello scalpello presenta irregolarità, una "testa a fungo" o un accumulo di bave e alette, deve essere rifilata sulla mola per ottenere la forma desiderata.

- Oltre a soddisfare i requisiti di affilatura di cui sopra, il tagliente di uno scalpello piatto può essere leggermente curvo. Ciò è utile quando si scalpellano piccole sporgenze su una superficie piana, poiché gli angoli appuntiti alle due estremità del tagliente hanno meno probabilità di danneggiare altre parti della superficie piana.

- Oltre a soddisfare i requisiti di affilatura di cui sopra, la lunghezza del tagliente di uno scalpello a punta deve corrispondere alla larghezza della scanalatura. La larghezza tra i due lati deve ridursi gradualmente dal tagliente verso l'impugnatura per evitare che lo scalpello si blocchi durante la scalpellatura delle scanalature e per garantire che i lati della scanalatura possano essere scalpellati in modo piatto.

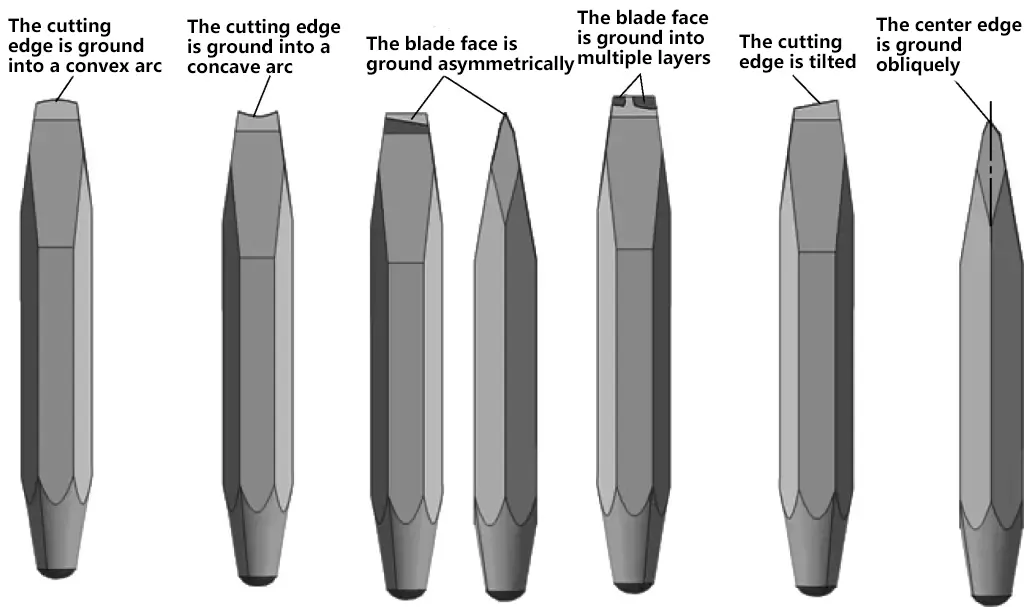

- Gli errori di affilatura più comuni nell'affilatura degli scalpelli sono mostrati nella Figura 11.

(2) Metodi di affilatura dello scalpello

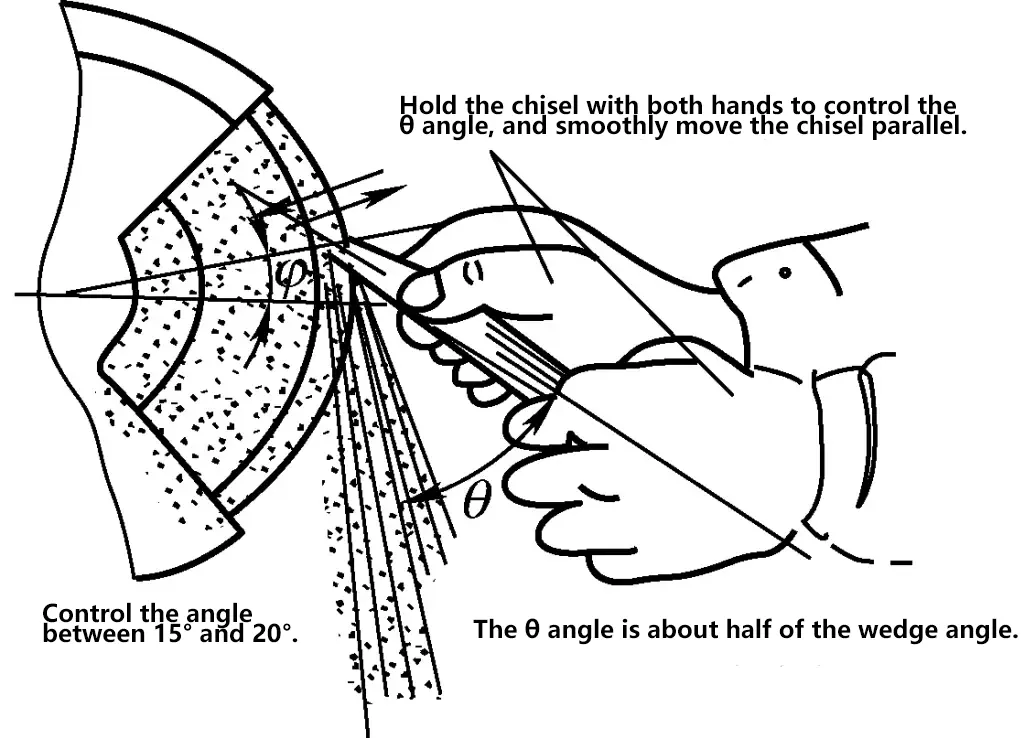

Il metodo di base per l'affilatura degli scalpelli è illustrato nella Figura 12.

- Seguire scrupolosamente le procedure operative di sicurezza per le rettificatrici.

- Quando si affila uno scalpello, l'operatore deve posizionarsi sul lato sinistro della rettificatrice, tenere l'estremità anteriore dello scalpello con il pollice e l'indice della mano destra, afferrare saldamente il corpo dello scalpello con la mano sinistra ed eseguire l'affilatura sul bordo della mola rotante.

- Durante l'affilatura, il tagliente deve trovarsi più in alto rispetto alla linea centrale orizzontale della mola. Muoversi in modo fluido e uniforme su tutta la larghezza della mola e controllare la direzione e la posizione dello scalpello per garantire l'affilatura dell'angolo di cuneo desiderato.

- La pressione applicata allo scalpello durante l'affilatura deve essere moderata, né troppo grande né troppo piccola. Se la pressione è troppo alta, lo scalpello vibrerà inevitabilmente, causando segni di vibrazione durante l'affilatura ed eventualmente sfaccettature multiple; se la pressione è troppo bassa, la superficie non sarà facilmente rettificata e l'efficienza dell'affilatura sarà bassa.

- Quando si affila il tagliente, immergerlo spesso nell'acqua per evitare la tempra del tagliente.

- Dopo l'affilatura, la qualità può essere verificata utilizzando una speciale mascherina, come mostrato nella Figura 13.

la qualità di affilatura di uno scalpello

3. Operazione di scalpellatura

(1) Metodi di impugnatura del martello

Esistono due metodi per impugnare un martello: la presa libera e la presa stretta.

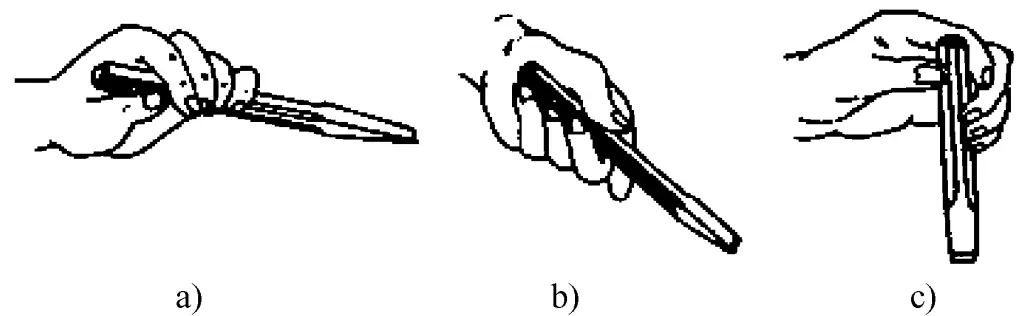

1) Il metodo della presa stretta prevede che l'indice, il medio, l'anulare e il mignolo della mano destra afferrino saldamente il manico del martello, con il pollice premuto contro l'indice, lasciando 15-30 mm di manico esposto all'estremità. La presa rimane invariata durante l'oscillazione e il colpo. Il metodo della presa stretta è raramente utilizzato perché può facilmente causare vesciche sulla mano a causa della presa salda, come mostrato nella Figura 14a.

a) Metodo della presa stretta

b) Metodo della presa libera

2) Il metodo di presa libera consiste nel tenere sempre il manico del martello con il pollice e l'indice. Quando il martello viene sollevato all'indietro (durante il processo di oscillazione), rilassare gradualmente il mignolo, l'anulare e il medio, premendo naturalmente contro il manico del martello.

Durante il processo di martellamento, stringere gradualmente le dita rilassate e accelerare il movimento del martello. Una volta imparato, questo metodo non solo aumenta la forza di martellamento, ma riduce anche l'affaticamento, per cui il metodo della presa libera è migliore di quello della presa stretta, come mostrato nella Figura 14b.

(2) Posizione di scalpellatura e metodo di oscillazione del martello

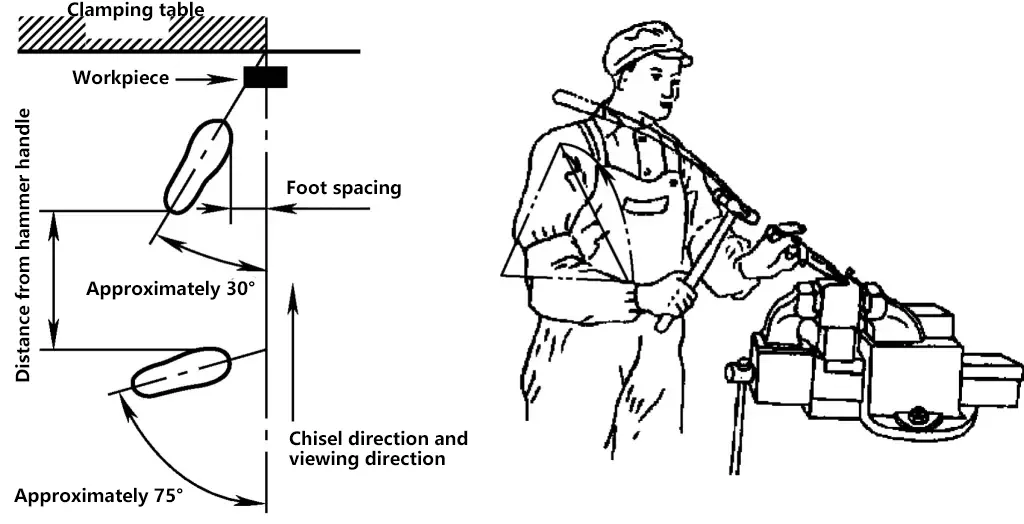

1) Posizione eretta

La corretta postura in piedi facilita l'applicazione della forza durante la scalpellatura e previene l'affaticamento di tutto il corpo. Di solito, il piede sinistro è mezzo passo avanti, il piede destro è dietro, la distanza tra i due piedi è di circa una lunghezza del manico del martello, con il centro di gravità sul piede sinistro, in piedi in modo stabile vicino alla morsa da banco.

Non esercitare troppa forza sulle gambe, piegare leggermente il ginocchio sinistro, mantenere la gamba destra dritta e stabile e posizionare i piedi a "V". Non inclinare la testa in avanti o all'indietro, guardare il pezzo in lavorazione e il bordo dello scalpello. La postura specifica in piedi è illustrata nella Figura 15.

2) Metodo di oscillazione del martello

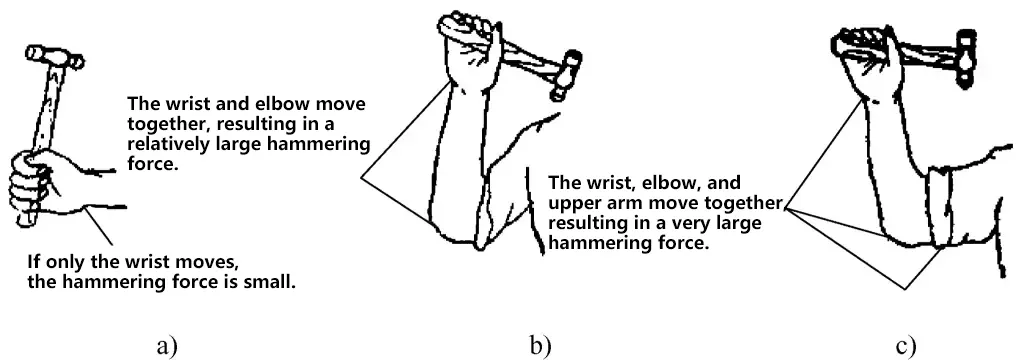

Esistono tre metodi di oscillazione del martello: oscillazione del polso, oscillazione del gomito e oscillazione del braccio, come mostrato nella Figura 16.

a) Oscillazione del polso

b) oscillazione del gomito

c) oscillazione del braccio

Il metodo di oscillazione del polso viene solitamente utilizzato all'inizio e alla fine della scalpellatura; il metodo di oscillazione del gomito è il più utilizzato, adatto per scalpellare superfici piane e scanalature; l'oscillazione del braccio viene utilizzata principalmente per tagliare il metallo e rimuovere i dadi.

3) Punti chiave dell'azione di oscillazione del martello

① Sollevare il martello

Sollevare la spalla e tirare il gomito, sollevando il martello al di sopra della spalla; rovesciare il polso all'indietro, afferrare con leggerezza il manico del martello; la faccia del martello deve essere rivolta verso l'alto.

② Dare il colpo di martello

Concentrare lo sguardo sul bordo dello scalpello e sull'area da scalpellare, stringere la presa sul manico del martello, applicare forza con il polso, far oscillare il martello in un arco all'interno del piano verticale (non lasciare che il braccio oscilli verso l'esterno e non lasciare che il martello cada ad angolo), colpendo direttamente la parte superiore dello scalpello.

③ Requisiti per la martellatura

La frequenza di martellamento deve essere di circa 40 volte al minuto; i colpi devono essere potenti e precisi; non si deve verificare il fenomeno del "tapping" (battere leggermente la punta dello scalpello per prendere la mira prima di colpire con forza).

(3) Punti chiave dell'operazione di scalpellatura

1) Metodi di presa dello scalpello

① Metodo di presa normale

Come mostrato nella Figura 17a, con il palmo rivolto verso il basso, afferrare il corpo dello scalpello con il pollice e l'indice naturalmente divaricati e le altre tre dita naturalmente piegate e ravvicinate, tenendo il corpo dello scalpello. La parte superiore dello scalpello dovrebbe sporgere di 10-15 mm dall'impugnatura. Se sporge troppo, lo scalpello potrebbe oscillare, compromettendo la precisione del colpo di martello. L'impugnatura non deve essere né troppo stretta né troppo allentata, con l'obiettivo di facilitare l'operazione e ridurre al minimo l'affaticamento. Questo metodo di presa è il metodo di base, adatto per scalpellare superfici piane.

a) Metodo di presa normale

b) Metodo della presa inversa

c) Metodo della presa verticale

② Metodo di presa inversa

Come mostrato nella Figura 17b, il palmo della mano rivolto verso l'alto, le dita che stringono naturalmente il corpo dello scalpello, il palmo sospeso. Questa presa è adatta per scalpellare piccole superfici piane o superfici laterali.

③ Metodo di presa verticale

Come mostrato nella Figura 17c, pollice rivolto verso l'alto, pollice su un lato dello scalpello, le altre quattro dita sull'altro lato che stringono lo scalpello. Questa presa è adatta per la scalpellatura verticale, ad esempio per tagliare materiali su un'incudine.

2) Punti chiave per l'operazione di scalpellatura della superficie piana

① Metodo di inizio e fine scalpellatura.

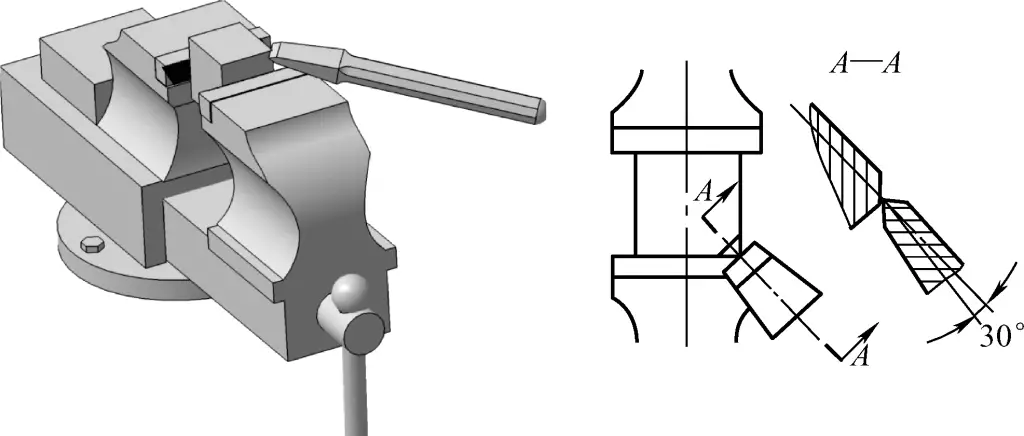

Come mostrato nella Figura 18, quando si scalpella una superficie piana, in genere si usa il metodo di partenza angolato. Iniziando a scalpellare dall'angolo destro del pezzo, tenere lo scalpello con un angolo di 45° verso destra, quindi inclinare la parte superiore dello scalpello di circa 30°. Quando il bordo dello scalpello ha tagliato a 0,5-1,5 mm di profondità, sollevare la parte superiore dello scalpello fino all'angolo posteriore richiesto e continuare a scalpellare.

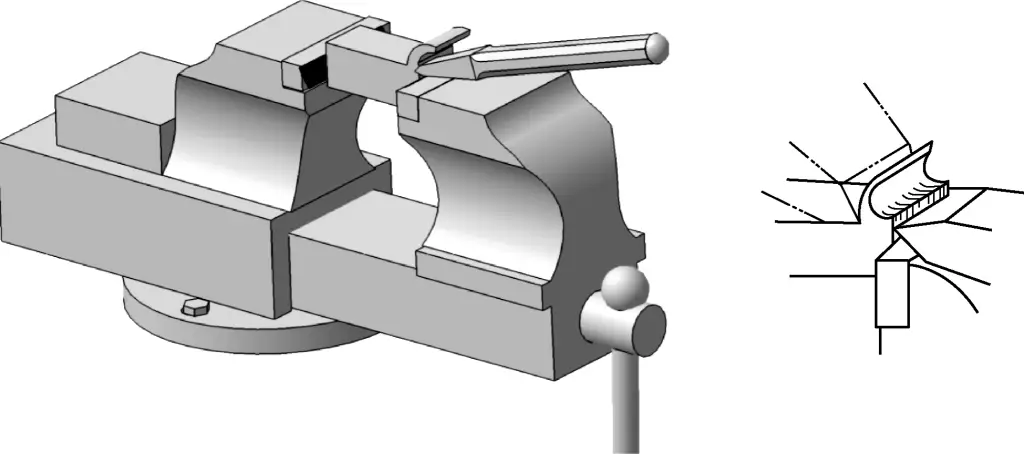

Come mostrato nella Figura 19, quando la scalpellatura raggiunge la fine del pezzo (a circa 10 mm dal bordo), girarsi per scalpellare la parte rimanente, altrimenti il bordo del pezzo potrebbe scheggiarsi.

② Spessore di scalpellatura.

Dopo aver determinato il margine di scalpellatura e segnato la linea di lavorazione, scalpellare a strati, con uno spessore di 0,5-1,5 mm per ogni strato.

③ Angolo posteriore di scalpellatura.

Come illustrato nella Figura 20, durante la scalpellatura, l'angolo tra la faccia posteriore dello scalpello e il piano di taglio (il piano tangente al tagliente in un punto della superficie di taglio) è chiamato angolo posteriore di scalpellatura (indicato con α). L'angolo di arretramento dello scalpello è generalmente migliore di 5°-8° e deve rimanere costante per tutto il processo di scalpellatura.

Durante il processo di scalpellatura, dopo ogni paio di scalpellate, è possibile tirare leggermente indietro lo scalpello, fare una breve pausa, quindi premere il bordo dello scalpello contro l'area scalpellata e continuare a scalpellare. In questo modo è possibile osservare la planarità della superficie scalpellata e rilassare ritmicamente i muscoli.

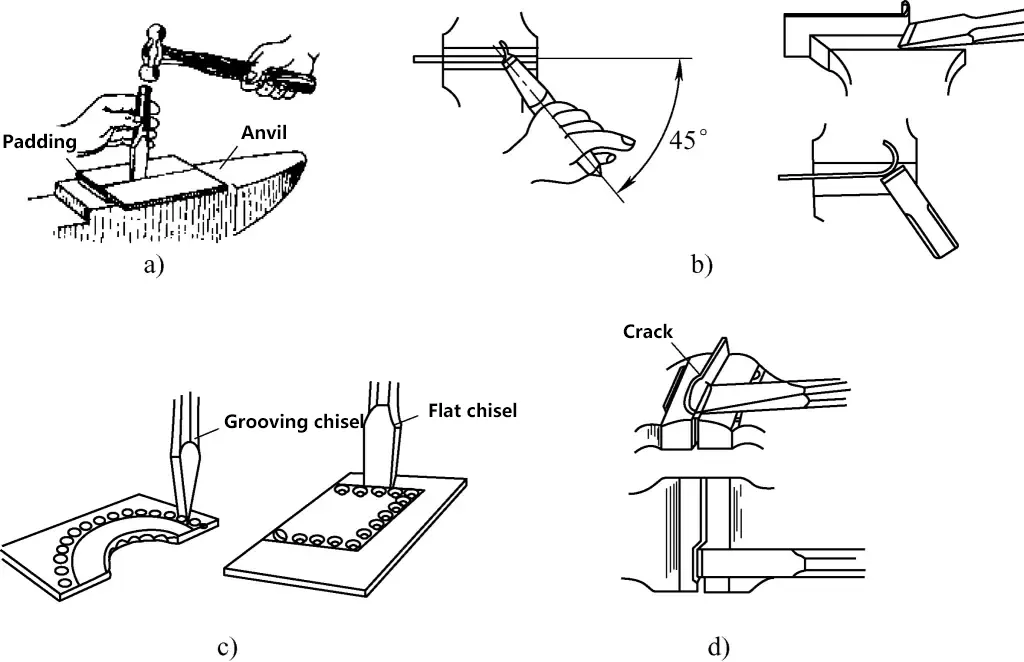

3) Metodo di taglio della lamiera

Il metodo corretto di taglio delle lamiere è illustrato nella Figura 21.

a) Tagliare la lamiera su un'incudine

b) Praticare prima i fori, quindi utilizzare uno scalpello per tagliare la lamiera.

c) Metodo corretto per tagliare la lamiera su una morsa da banco.

d) Metodo di taglio della lamiera non corretto

① La Figura 21a mostra il taglio di una lamiera posata in piano su un'incudine. Questo metodo è generalmente utilizzato per tagliare aree più grandi o lamiere più spesse (oltre 4 mm), nonché lamiere che è scomodo bloccare in una morsa da banco. Con questo metodo è più difficile mantenere un taglio dritto.

La Figura 21b mostra che bloccando la lamiera sulle ganasce della morsa da banco per la scalpellatura si può ottenere più facilmente un bordo di taglio diritto.

Quando si scalpellano pezzi dai contorni più complessi e di spessore maggiore, per evitare deformazioni durante la scalpellatura, è necessario praticare prima dei fori di separazione lungo il contorno utilizzando una punta di diametro inferiore, quindi utilizzare uno scalpello appuntito per collegare i piccoli fori e infine scalpellare attraverso. In questo modo è possibile scalpellare la forma desiderata, come mostrato nella Figura 21c.

La Figura 21d mostra un metodo errato di scalpellatura della lamiera.

(4) Requisiti di sicurezza per la scalpellatura

- Non utilizzare martelli con manici incrinati o allentati.

- Non indossare guanti durante la scalpellatura e indossare occhiali protettivi.

- Non scalpellare verso le persone per evitare che i trucioli volanti causino lesioni.

- Quando si riscontrano bave sulla testa dello scalpello, queste devono essere prontamente eliminate.