La saldatura laser è una tecnica di giunzione ad alta precisione che utilizza fasci laser focalizzati ad alta energia per fondere materiali, in particolare metalli, con eccezionale precisione ed efficienza. Questo processo avanzato è rinomato per la produzione di saldature robuste, riducendo al minimo la distorsione termica nelle aree adiacenti. Il successo delle operazioni di saldatura laser dipende dal controllo preciso dei parametri critici, in primo luogo lo spessore del pezzo e la velocità di saldatura. Queste variabili sono meticolosamente ottimizzate per garantire la massima resistenza e integrità della saldatura, migliorando al contempo la produttività operativa.

Una tabella completa dello spessore e della velocità di saldatura laser è uno strumento di riferimento indispensabile per i tecnici di saldatura e gli ingegneri di produzione. Fornisce dati cruciali per la selezione dei parametri di saldatura ottimali in base alle caratteristiche del materiale, alla configurazione del giunto e ai requisiti specifici dell'applicazione. Regolando con precisione variabili chiave come la potenza del laser, la modalità del fascio (continuo o pulsato), la posizione del punto focale e la velocità di saldatura, gli operatori possono controllare con precisione la profondità di penetrazione della saldatura, la geometria del cordone e la qualità complessiva della saldatura. La natura unica della saldatura laser facilita un elevato rapporto d'aspetto (profondità/larghezza) nel profilo di saldatura, che si traduce in una saldatura stretta e profonda con una zona termicamente alterata (ZTA) minima. Questo apporto di energia localizzato preserva le proprietà meccaniche e la microstruttura del materiale di base, mantenendo l'integrità strutturale dei componenti saldati.

Inoltre, i moderni sistemi di saldatura laser spesso incorporano funzioni di monitoraggio in tempo reale e di controllo adattivo, che consentono la regolazione dinamica dei parametri di saldatura per compensare le variazioni delle proprietà del materiale o dell'adattamento del giunto. Questa capacità avanzata, unita alla flessibilità intrinseca della saldatura laser, consente di applicare efficacemente il processo in un'ampia gamma di settori, da quello automobilistico e aerospaziale alla produzione di dispositivi elettronici e medici.

Grafico di potenza, spessore e velocità della saldatura laser

La saldatura laser è una tecnica di giunzione di precisione che offre saldature ad alta velocità e di alta qualità per diversi spessori di metallo. Il rapporto tra potenza del laser, spessore del materiale e velocità di saldatura è fondamentale per ottenere risultati ottimali. Ecco una tabella completa che illustra questi parametri per i materiali più comuni:

| Materiale | 1000 watt | 1500 watt | 2000 Watt |

|---|---|---|---|

| SUS (acciaio inossidabile) | 0,5 mm-3 mm | 0,5-4 mm | 0,5-5 mm |

| Fe (ferro) | 0,5 mm-3 mm | 0,5-4 mm | 0,5-5 mm |

| AI (alluminio) | 0,5-2 mm | 0,5 mm-3 mm | 0,5-4 mm |

| Cu (ottone) | 0,5 mm-3 mm | 0,5-6 mm | 0,5-8 mm |

| Lamiera zincata | 0,5 mm-3 mm | 0,5-4 mm | 0,5-5 mm |

| Acciaio al carbonio | 0,5 mm-3 mm | 0,5-4 mm | 0,5-5 mm |

Acciaio inox

| Acciaio inox | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 26 | 800 | 5 | 2 |

| 1,5 mm | 500 | 340 | 750 | 5 | 2 |

| 2 mm | 1000 | 600 | 800 | 5 | 2 |

| 2,5 mm | 1000 | 730 | 700 | 5 | 2 |

| 3 mm | 1000 | 860 | 720 | 5 | 3 |

Alluminio

| Alluminio | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 480 | 700 | 20 | 1 |

| 1,5 mm | 1000 | 560 | 800 | 20 | 1 |

| 2 mm | 1000 | 780 | 800 | 20 | 2 |

| 2,5 mm | 1000 | 920 | 800 | 20 | 2 |

| 3 mm | 1500 | 1150 | 800 | 20 | 2 |

Ottone

| Ottone | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 1000 | 900 | 600 | 30 | 3 |

| 1,5 mm | 1500 | 1100 | 600 | 30 | 4 |

| 2 mm | 1500 | 1350 | 500 | 30 | 4 |

| 2,5 mm | 2000 | 1600 | 500 | 30 | 5 |

| 3 mm | 2000 | 1850 | 500 | 30 | 6 |

Rame

| Rame | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 1000 | 650 | 600 | 30 | 0 |

| 1,5 mm | 1000 | 850 | 600 | 30 | 0 |

| 2 mm | 1500 | 1100 | 500 | 30 | 0 |

| 2,5 mm | 1500 | 1400 | 500 | 30 | 0 |

| 3 mm | 2000 | 1750 | 500 | 30 | 0 |

Acciaio dolce

| Acciaio dolce | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 300 | 500 | 20 | 0 |

| 1,5 mm | 500 | 370 | 500 | 20 | 0 |

| 2 mm | 500 | 480 | 600 | 20 | 1 |

| 2,5 mm | 1000 | 600 | 600 | 20 | 1 |

| 3 mm | 1000 | 760 | 700 | 20 | 2 |

Lamiera zincata

| Lamiera zincata | Potenza laser (W)) | Potenza (W) | Velocità (mm/s) | Frequenza (kHz) | Focus(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 320 | 600 | 20 | 0 |

| 1,5 mm | 500 | 460 | 600 | 20 | 1 |

| 2 mm | 1000 | 600 | 500 | 20 | 2 |

| 2,5 mm | 1000 | 800 | 700 | 20 | 3 |

| 3 mm | 1000 | 960 | 650 | 20 | 3 |

Fondamenti di saldatura laser

La saldatura laser ha rivoluzionato l'industria tecniche di giunzioneche offre una precisione ad alta velocità e la capacità di unire una varietà di materiali.

Processo di saldatura laser

La saldatura laser è una tecnica avanzata di fusione a fascio ad alta energia che utilizza un fascio laser focalizzato per creare giunti precisi e di alta qualità. Questo processo concentra un'intensa radiazione elettromagnetica su un'area ristretta, in genere di 0,2-13 mm di diametro, generando temperature localizzate che superano i 10.000 °C. L'energia del fascio viene rapidamente assorbita dai materiali del pezzo, provocando la fusione istantanea e, al raffreddamento, la fusione del giunto.

Aspetti chiave:

Focalizzazione del fascio: Il fascio laser viene focalizzato con precisione mediante sistemi ottici per ottenere densità di potenza di 1-10 MW/cm². Questa concentrazione consente la saldatura a penetrazione profonda o la saldatura keyhole, consentendo giunzioni a passaggio singolo in materiali di spessore fino a 20 mm.

Interazione con i materiali: Materiali diversi assorbono l'energia laser con efficienze diverse. Ad esempio, metalli come l'acciaio e il titanio hanno in genere tassi di assorbimento di 30-35% per i laser a CO₂ e fino a 80% per i laser a fibra o a disco. L'energia assorbita crea un buco della serratura pieno di vapore, favorendo un accoppiamento efficiente dell'energia e una penetrazione profonda.

Velocità e spessore: Le velocità di saldatura possono variare da 0,5 a 10 m/min, a seconda dello spessore del materiale e della potenza del laser. Ad esempio, 1 kW di potenza laser può saldare acciaio spesso 1 mm a 1 m/min. Lamiere sottili, come gli involucri dei detonatori di airbag spessi 0,25 mm (0,01 pollici), possono essere saldate a velocità fino a 50 mm/s (2 pollici al secondo) utilizzando laser Nd:YAG pulsati.

Vantaggi del processo:

- Zona termicamente alterata (ZTA) minima, per ridurre la distorsione termica

- Alta precisione e ripetibilità, ideale per l'automazione

- Capacità di saldare materiali dissimili e geometrie complesse

- Processo senza contatto, che elimina i problemi di usura degli elettrodi

Applicazioni: La saldatura laser è ampiamente utilizzata nell'industria automobilistica, aerospaziale, elettronica e dei dispositivi medici. È particolarmente adatta per unire sezioni sottili, componenti sensibili al calore e materiali ad alta conducibilità termica come alluminio e rame.

Tipi di laser per la saldatura

La scelta di un laser per la saldatura dipende dalle proprietà del materiale, dalla precisione richiesta e dall'efficienza della produzione. La comprensione delle caratteristiche dei diversi tipi di laser è fondamentale per ottimizzare i processi di saldatura.

Laser a onda continua (CW): Emettono un fascio laser costante e ininterrotto, ideale per le saldature a penetrazione profonda e per la saldatura di cordoni ad alta velocità. Eccellono in applicazioni che coinvolgono materiali di spessore fino a 6,35 mm (0,25 pollici). I laser CW sono particolarmente efficaci per la produzione di grandi volumi e per i materiali ad alta conducibilità termica.

Laser pulsati: Emettono energia laser in raffiche controllate, consentendo una gestione precisa dell'apporto di calore e della profondità di saldatura in materiali sottili o sensibili al calore. Questa azione pulsante riduce al minimo la zona colpita dal calore (ZTA), rendendoli adatti alle applicazioni di microsaldatura nella produzione di dispositivi elettronici e medici.

Tipi di laser comuni nella saldatura industriale:

Laser a fibra: Rinomato per la sua versatilità, l'efficienza energetica e la qualità superiore del fascio. I laser a fibra offrono un'elevata efficienza wall-plug (fino a 50%) e sono particolarmente adatti alla saldatura fine e alle applicazioni ad alta velocità. Eccellono nella saldatura di materiali riflettenti come l'alluminio e il rame, che rappresentano una sfida per altri tipi di laser.

Laser CO2: Pur essendo tradizionali nella saldatura di materiali spessi, i laser CO2 vengono sempre più sostituiti dai laser a fibra in molte applicazioni. Tuttavia, offrono ancora vantaggi nella saldatura a penetrazione profonda di materiali di spessore superiore a 12,7 mm e sono efficaci per i materiali non metallici come le plastiche e i compositi organici.

Laser Nd:YAG: Offre un equilibrio tra le caratteristiche dei laser a fibra e a CO2. È particolarmente utile per saldatura a punti e applicazioni che richiedono un'elevata potenza di picco. I moderni laser a disco, evoluzione della tecnologia Nd:YAG, offrono una migliore qualità ed efficienza del fascio.

Laser a diodi: Noti per le loro dimensioni compatte e l'elevata efficienza, i laser a diodi stanno guadagnando popolarità nel settore automobilistico e in altri settori produttivi ad alto volume. Offrono un eccellente assorbimento di energia nei metalli, rendendoli adatti alla saldatura di leghe di alluminio e acciai zincati.

La scelta del tipo di laser appropriato deve tenere conto di fattori quali le proprietà del materiale, il progetto del giunto, il volume di produzione e i requisiti specifici dell'applicazione per garantire una qualità ottimale della saldatura e l'efficienza del processo.

Considerazioni sui materiali

Quando si effettua una saldatura laser, occorre tenere conto sia della natura dei materiali da unire sia dei diversi spessori che essi presentano. Questi aspetti sono cruciali per determinare l'appropriato parametri di saldatura laser.

Metalli e leghe

L'interazione tra l'energia laser e i vari metalli e leghe è un fattore determinante per l'efficienza e la qualità dei processi di saldatura laser. I diversi materiali presentano proprietà ottiche e termiche distinte che influenzano in modo significativo le caratteristiche di assorbimento dell'energia laser, incidendo direttamente sulla saldabilità e sull'integrità del giunto.

L'acciaio inossidabile, grazie alla sua favorevole combinazione di contenuto di cromo e strato di ossido superficiale, dimostra eccellenti proprietà di assorbimento dell'energia laser in un'ampia gamma di lunghezze d'onda. Ciò lo rende particolarmente adatto alle applicazioni di saldatura laser, consentendo saldature ad alta velocità, precise e a bassa distorsione in settori come quello automobilistico e aerospaziale.

Al contrario, i materiali altamente riflettenti come l'alluminio e il rame presentano sfide uniche nella saldatura laser a causa della loro elevata conducibilità termica e dei bassi coefficienti di assorbimento. Per superare questi ostacoli, vengono impiegati tipi di laser specifici, come i laser a fibra ad alta potenza o i laser verdi (che operano a lunghezze d'onda intorno ai 515 nm). Questi laser offrono una migliore efficienza di accoppiamento, consentendo una saldatura efficace di questi materiali. Inoltre, per migliorare l'assorbimento dell'energia laser si possono utilizzare tecniche come la preparazione della superficie (ad esempio, l'abrasione meccanica o l'incisione chimica).

L'introduzione di additivi può modificare in modo significativo le caratteristiche di assorbimento e l'intero processo di saldatura. Ad esempio:

- L'aggiunta di titanio alle leghe di alluminio può migliorare l'assorbimento del laser e la penetrazione della saldatura.

- Gli elementi delle terre rare come l'erbio o l'itterbio nelle leghe d'acciaio possono migliorare l'accoppiamento di energia in determinate lunghezze d'onda laser.

- Il contenuto di silicio nelle leghe di alluminio influisce sulla fluidità e può influenzare la dinamica del bagno di saldatura.

Gamma di spessore del materiale

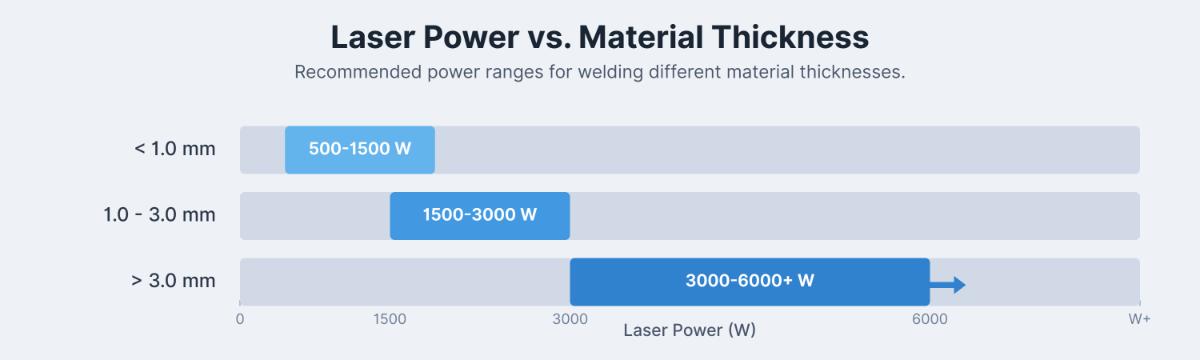

Lo spessore del materiale influisce direttamente sulla potenza laser richiesta:

- Per piastre sottili (<1,0 mm)È necessaria una potenza laser inferiore e i parametri differiscono notevolmente da quelli utilizzati per i materiali più spessi.

- Piastre più spesse richiedono una potenza laser più elevata per ottenere la penetrazione e la resistenza della saldatura. Esiste una relazione proporzionale tra spessore e potenza:

| Spessore del materiale | Potenza laser approssimativa |

|---|---|

| < 1,0 mm | Bassa potenza |

| 1,0 mm - 5,0 mm | Media potenza |

| > 5,0 mm | Alta potenza |

È importante regolare i parametri del laser, come ad esempio il larghezza di oscillazione e velocità di saldaturaper adattarsi alla gamma di spessori specifici per ottenere risultati ottimali.

Parametri di saldatura laser

La scelta dei parametri di saldatura laser è fondamentale per ottenere giunzioni di alta qualità con la resistenza e la precisione richieste. Questi parametri comprendono la potenza del laser, la velocità di saldatura, la posizione del fuoco e il flusso del gas di protezione, che devono essere attentamente ottimizzati per adattarsi alle proprietà specifiche del materiale, alla configurazione del giunto e allo spessore da saldare.

Impostazioni di potenza del laser

La potenza laser influenza direttamente la profondità di penetrazione e le caratteristiche del cordone di saldatura. Le seguenti linee guida servono come punti di riferimento iniziali:

- Materiali con spessore < 1,0 mm: 500-1500 W

- Materiali di spessore 1,0-3,0 mm: 1500-3000 W

- Materiali con spessore > 3,0 mm: 3000-6000 W e oltre

La regolazione fine della potenza è fondamentale per evitare la bruciatura nei materiali sottili o una penetrazione insufficiente nelle sezioni più spesse. Per esempio, la saldatura di acciaio inox da 1,5 mm potrebbe richiedere circa 2000 W per ottenere risultati ottimali.

Velocità di saldatura

La velocità di saldatura deve essere calibrata per garantire una fusione uniforme e ridurre al minimo la zona termicamente alterata (ZTA):

- Gamma di velocità tipica: 1-10 m/min, a seconda del materiale e dello spessore

- Materiali sottili (< 1,0 mm): Velocità più elevate, 5-10 m/min

Materiali più spessi (> 3,0 mm): Velocità inferiori, 1-5 m/min

Esempio: Per l'acciaio dolce da 2 mm, una velocità di 3-4 m/min dà spesso buoni risultati se abbinata a impostazioni di potenza adeguate.

Posizione di fuoco

La posizione di fuoco influisce in modo significativo sulla geometria del cordone di saldatura e sulla qualità complessiva della saldatura:

- Focalizzazione della superficie: Adatto per materiali sottili, produce saldature più larghe e meno profonde

- Focalizzazione profonda: Ideale per materiali spessi, crea saldature a penetrazione stretta e profonda

Per gli acciai strutturali come l'S235JR, la regolazione della posizione focale di ±1 mm può alterare il rapporto profondità/larghezza fino a 20%, influenzando le proprietà meccaniche e l'aspetto.

Gas di schermatura

La scelta e la portata del gas di protezione sono essenziali per proteggere il bagno di saldatura e ottenere le proprietà metallurgiche desiderate:

- Argon: Comunemente utilizzato per la maggior parte dei metalli, portata 10-20 L/min.

- Elio: Fornisce una penetrazione più profonda, utile per materiali riflettenti come l'alluminio, portata 20-30 L/min.

- Azoto: Adatto per acciai inossidabili austenitici, portata 10-20 L/min.

Ottimizzando meticolosamente questi parametri attraverso test e analisi sistematiche, la saldatura laser è in grado di produrre giunzioni di precisione ad alta resistenza, con una distorsione termica minima e una ZTA ristretta. Sistemi avanzati di monitoraggio e controllo del processo possono migliorare ulteriormente la qualità e la ripetibilità della saldatura nelle applicazioni industriali.