Taglio al plasma

Il taglio al plasma è un processo di taglio termico ad alta precisione che utilizza un arco ristretto ad alta densità energetica e un flusso di plasma ad alta velocità per fondere ed espellere il metallo, creando un taglio netto e continuo. Questa tecnica avanzata ionizza il gas per formare il plasma, che viene poi diretto attraverso un ugello di rame a foro sottile per concentrare l'energia.

Il processo di taglio al plasma offre diversi vantaggi rispetto ai metodi tradizionali:

- Velocità: raggiunge velocità di taglio nettamente superiori a quelle dell'ossitaglio, soprattutto per i materiali di spessore inferiore a 25 mm.

- Zona minimamente influenzata dal calore: Grazie all'energia concentrata e all'azione di taglio rapida, il taglio al plasma introduce meno calore nel pezzo, riducendo la distorsione termica e migliorando la qualità del taglio.

- Versatilità: Adatto al taglio di un'ampia gamma di materiali conduttivi metallitra cui l'acciaio, l'alluminio, l'acciaio inossidabile e altre leghe.

- Precisione: Capacità di produrre tagli di larghezza ridotta e di mantenere tolleranze ristrette, in particolare con l'integrazione del controllo numerico computerizzato (CNC).

Tuttavia, il taglio al plasma presenta alcune sfide:

- Problemi ambientali: Il processo genera un notevole rumore, fumi e particolato, che richiede un'adeguata ventilazione e protezione dell'operatore.

- Limiti di spessore: Sebbene sia molto efficiente per i materiali più sottili, il taglio al plasma diventa meno economico rispetto all'ossitaglio per le lamiere di acciaio al carbonio di spessore superiore a 25 mm.

- Costo iniziale: I sistemi di taglio al plasma richiedono in genere un investimento iniziale più elevato rispetto alle apparecchiature a ossitaglio.

Vale la pena notare che la tecnologia al plasma va oltre le applicazioni di taglio. La versatilità dei sistemi ad arco al plasma consente di eseguire operazioni di saldatura, spruzzatura, hardfacing e scriccatura, rendendolo un prezioso strumento multiuso nella fabbricazione dei metalli.

Per ottimizzare le prestazioni del taglio al plasma e mitigarne gli inconvenienti, è opportuno considerare l'implementazione di tavoli d'acqua per la riduzione del rumore e il controllo dei fumi, nonché investire in sistemi al plasma ad alta definizione per migliorare la qualità del taglio e ridurre l'impatto ambientale.

Caratteristiche e classificazione del taglio al plasma

1.1 Caratteristiche del taglio al plasma ad arco

Il taglio al plasma utilizza un arco altamente compresso e ad alta temperatura tra un catodo (in genere un elettrodo di tungsteno) e un anodo. Questo processo crea un getto di plasma caratterizzato da un'elevata ionizzazione, densità di energia e portata.

Il meccanismo di taglio consiste nel forzare l'arco e il gas inerte attraverso un ugello di piccolo diametro, producendo un getto estremamente caldo e ad alta velocità. L'energia concentrata dell'arco fonde il materiale del pezzo, mentre il getto di gas espanso ad alta temperatura espelle il metallo fuso attraverso il taglio.

Quando si tagliano materiali ferrosi come l'acciaio al carbonio o la ghisa, è possibile aggiungere ossigeno al flusso di gas per fornire ulteriore energia esotermica, migliorando il processo di taglio.

I principali vantaggi del taglio al plasma includono:

- Versatilità: Può tagliare un'ampia gamma di metalli e alcuni materiali non metallici che sono difficili da tagliare con i metodi convenzionali.

- Velocità: significativamente più veloce dell'ossitaglio, soprattutto per i materiali sottili (fino a 5-6 volte più veloce per l'acciaio al carbonio sottile).

- Qualità: Produce tagli netti e brillanti con una distorsione termica minima, ideale per i pezzi di precisione.

- Flessibilità: Adatto al taglio di forme e profili complessi.

Tuttavia, il taglio al plasma presenta anche alcune limitazioni:

- L'ampiezza del taglio e l'angolo di smussatura tendono ad essere maggiori rispetto ad altri metodi, anche se ugelli e tecniche speciali possono attenuare questo problema per i materiali sottili.

- La capacità di taglio di lamiere spesse è inferiore a quella dell'ossitaglio.

- Costi delle apparecchiature e consumi energetici più elevati rispetto ai sistemi a ossicombustione.

- Potenziali problemi di sicurezza dovuti ad alta tensione, radiazioni ad arco, fumo e rumore.

Le apparecchiature di taglio al plasma ad arco richiedono tipicamente:

- Alimentazione: 25-200 kW, con correnti di taglio comprese tra 30 e 1000 A ed elevata tensione a vuoto.

- Alimentazione di gas: Argon o miscele di azoto e idrogeno, a seconda dell'applicazione.

- Torcia raffreddata ad acqua per la gestione del calore.

Sono disponibili sistemi di taglio al plasma sia manuali che automatizzati. Il taglio manuale richiede competenze simili a quelle dell'ossitaglio, ma con un ulteriore controllo dei parametri. I sistemi automatizzati offrono maggiore precisione e produttività e spesso incorporano tavoli d'acqua o camicie per la riduzione del rumore e dei fumi.

In conclusione, il taglio al plasma offre notevoli vantaggi in termini di velocità, versatilità e qualità del taglio per un'ampia gamma di materiali e spessori. Tuttavia, nella scelta di un processo di taglio, occorre tenere conto dei costi delle attrezzature, dei requisiti di sicurezza e delle limitazioni sui materiali molto spessi.

1.2 Principio di funzionamento del taglio al plasma ad arco

Il taglio al plasma utilizza un arco di plasma ad altissima temperatura, tipicamente compresa tra i 10.000°C e i 14.000°C, che supera notevolmente il punto di fusione di tutti i metalli e non metalli conosciuti. Questo calore estremo consente di tagliare un'ampia varietà di materiali, tra cui la maggior parte delle sostanze metalliche e non metalliche.

Sviluppato negli anni '50, il taglio al plasma è stato inizialmente utilizzato per tagliare materiali metallici difficili da tagliare con la tradizionale fiamma di ossigeno e acetilene, come le leghe di alluminio e l'acciaio inossidabile. Con l'evoluzione della tecnologia, la sua applicazione si è estesa all'acciaio al carbonio e all'acciaio basso legato, diventando un metodo di taglio versatile nella produzione moderna.

Il design fondamentale di una torcia per il taglio al plasma è molto simile a quello di una torcia per la saldatura al plasma. Tuttavia, la differenza fondamentale risiede nelle caratteristiche del flusso di gas:

- Applicazione di saldatura: Utilizza un flusso di gas ionizzato a bassa velocità per fondere il metallo di base, formando un giunto saldato.

- Applicazione di taglio: Utilizza un flusso di gas ionizzato ad alta velocità per fondere il metallo di base ed espellere con forza il materiale fuso, creando un taglio.

L'efficacia dell'arco al plasma per il taglio è determinata da diversi fattori:

- Tipo di gas ionizzato

- Pressione del gas

- Intensità attuale

- Geometria del canale dell'ugello (rapporto d'aspetto)

- Distanza di separazione tra l'ugello e il pezzo in lavorazione

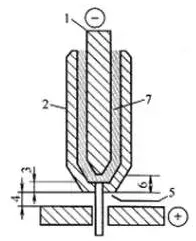

La Figura 4.1 illustra la struttura di base di una torcia di taglio al plasma.

Nelle operazioni di taglio al plasma, l'alimentazione è configurata esclusivamente per la polarità positiva della corrente continua, con il pezzo collegato all'elettrodo positivo. Questa configurazione garantisce un trasferimento di energia e prestazioni di taglio ottimali.

Quando si taglia il metallo, si utilizza un arco trasferito. Il metodo di innesco di questo arco trasferito dipende dal design specifico della torcia da taglio. Le torce da taglio ad arco plasma possono essere classificate in due tipi principali:

- Torcia da taglio ad arco pilota (arco di manutenzione)

- Torcia da taglio ad arco non pilota (arco non di manutenzione)

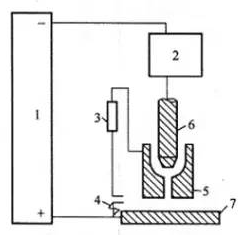

La Figura 4.2 illustra lo schema di cablaggio del circuito di una torcia da taglio ad arco pilota. Il circuito della torcia da taglio non ad arco pilota è simile, ma manca il ramo resistivo presente nella configurazione ad arco pilota. Questa differenza di progettazione influisce sulle caratteristiche di innesco e stabilità dell'arco di ciascun tipo di torcia.

La comprensione di questi principi e delle configurazioni delle apparecchiature è fondamentale per ottimizzare i processi di taglio al plasma nelle applicazioni industriali, garantendo tagli efficienti e di alta qualità su un'ampia gamma di materiali.

Fig. 1 Struttura di base della pistola da taglio al plasma

- 1. Elettrodo;

- 2. Ugello a compressione;

- 3. Comprimere la lunghezza del canale dell'ugello;

- 4. Distanza dall'ugello al pezzo;

- 5. Comprimere l'apertura dell'ugello;

- 6. Distanza di retrazione dell'elettrodo;

- 7. Gas ionico.

Fig. 2 circuito di base della pistola da taglio ad arco di manutenzione

- 1. Alimentazione;

- 2. Avviamento ad arco ad alta frequenza;

- 3. Resistenza;

- 4. Contatto del contattore;

- 5. Spruzzo a compressione;

- 6. Elettrodo;

- 7. Pezzo in lavorazione.

La funzione del resistore nella Fig. 2 è quella di limitare la corrente di mantenimento dell'arco al valore più basso che può accendere senza problemi l'arco di trasferimento.

Per accendere l'arco di manutenzione viene utilizzato un dispositivo di accensione ad alta frequenza.

Quando l'arco viene colpito, il contatto del contattore viene chiuso e l'avviatore d'arco ad alta frequenza genera alta frequenza e alta tensione per accendere l'arco di manutenzione.

Dopo l'accensione dell'arco di mantenimento, quando la pistola da taglio si avvicina al pezzo, la fiamma del plasma ad alta velocità proveniente dall'ugello entra in contatto con il pezzo per formare un percorso tra l'elettrodo e il pezzo, in modo da trasferire l'arco tra l'elettrodo e il pezzo.

Una volta stabilito l'arco di trasferimento, l'arco di manutenzione si spegne automaticamente e il contatto del contattore si scollega automaticamente dopo un periodo di ritardo.

Taglio laser

Il taglio laser è una tecnologia di taglio avanzata e ampiamente utilizzata nella lavorazione dei materiali.

È un metodo di lavorazione che utilizza un raggio laser ad alta densità energetica come "utensile da taglio" per tagliare termicamente i materiali.

La tecnologia di taglio laser può essere utilizzata per tagliare vari tipi di metallo, piastre non metalliche, materiali compositi e materiali duri come il carburo di tungsteno e il carburo di titanio, ed è stata ampiamente utilizzata nella costruzione della difesa nazionale, nel settore aerospaziale, nei macchinari di ingegneria e in altri campi.

Lprincipio di taglio dell'aser, classificazione e caratteristiche

2.1 Principio e classificazione del taglio laser

(1) Principio del taglio laser

Il taglio laser è un metodo di taglio termico di precisione che utilizza un raggio laser focalizzato ad alta densità di potenza per lavorare i materiali. Quando il raggio laser irradia il pezzo da lavorare, riscalda rapidamente il materiale fino al punto di fusione, alla temperatura di vaporizzazione o al punto di accensione, a seconda delle proprietà del materiale e del risultato desiderato. Contemporaneamente, un flusso di gas ad alta velocità, in genere azoto o ossigeno, viene diretto coassialmente con il raggio laser per espellere il materiale fuso dal taglio, ottenendo un taglio pulito e preciso.

Il processo coinvolge diversi meccanismi chiave:

- Assorbimento: Il materiale assorbe l'energia laser, convertendola in calore.

- Fusione: Il calore localizzato provoca la fusione del materiale in un'area circoscritta.

- Vaporizzazione: Alcuni materiali possono parzialmente vaporizzare, soprattutto a densità di potenza elevate.

- Reazione chimica: Nel caso del taglio assistito dall'ossigeno, può verificarsi una reazione esotermica che migliora il processo di taglio.

- Espulsione del materiale fuso: Il getto di gas coassiale rimuove il materiale fuso, creando il taglio.

Il taglio laser offre numerosi vantaggi, tra cui l'elevata precisione, la zona minimamente influenzata dal calore, la capacità di tagliare geometrie complesse e l'idoneità per un'ampia gamma di materiali, dai metalli ai non metalli.

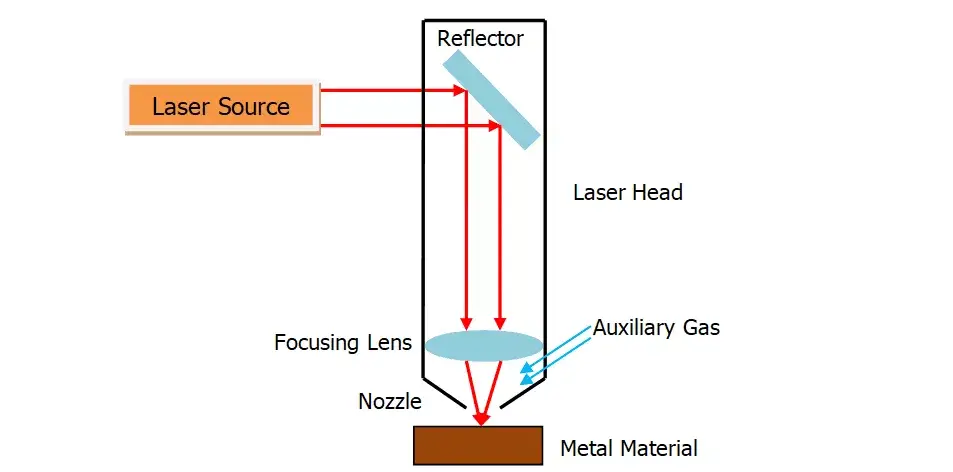

La Fig. 3 mostra una rappresentazione schematica del principio del taglio laser.

Fig. 3 principio del taglio laser

(2) Classificazione del taglio laser

Il taglio laser può essere classificato in quattro tipi principali: taglio a vaporizzazione laser, taglio a fusione laser, taglio a ossigeno laser e incisione laser a frattura controllata.

1) Taglio a vaporizzazione laser

In questo processo, un raggio laser ad alta densità di energia riscalda rapidamente il pezzo da lavorare, facendo sì che la temperatura del materiale raggiunga rapidamente il punto di ebollizione. Questo provoca la vaporizzazione del materiale, formando un getto di vapore ad alta velocità. Quando il vapore viene espulso, crea contemporaneamente un taglio nel materiale.

A causa dell'elevato calore di vaporizzazione dei materiali, il taglio a vaporizzazione laser richiede una notevole potenza e densità di potenza. Questo metodo viene utilizzato principalmente per tagliare lamiere metalliche estremamente sottili e materiali non metallici come carta, tessuti, legno, plastica e gomma.

2) Taglio per fusione laser

Il taglio per fusione laser prevede l'utilizzo del calore del laser per fondere il materiale metallico. Un gas non ossidante (come Ar, He o N2) viene quindi soffiato attraverso un ugello coassiale con il raggio. Il flusso di gas ad alta pressione espelle il metallo fuso, creando un taglio.

Questa tecnica richiede solo circa 1/10 dell'energia necessaria per il taglio per vaporizzazione, poiché non richiede la vaporizzazione completa del materiale. Il taglio per fusione laser è particolarmente efficace per il taglio di materiali che resistono all'ossidazione o di metalli attivi, come l'acciaio inossidabile, il titanio, l'alluminio e le loro leghe.

L'efficienza e la precisione del taglio per fusione laser lo rendono il metodo preferito in molte applicazioni industriali, soprattutto quando sono fondamentali tagli puliti e zone termicamente alterate minime.

3) Taglio laser a ossigeno

Il taglio laser ad ossigeno combina la precisione della tecnologia laser con la reazione esotermica del taglio ad ossigeno. Questo processo utilizza un raggio laser come fonte di preriscaldamento e l'ossigeno come gas di taglio, creando un effetto sinergico che migliora l'efficienza e la qualità del taglio.

Il meccanismo opera su due fronti principali:

- Reazione di ossidazione: Il flusso di ossigeno ad alta pressione interagisce con la superficie metallica riscaldata, innescando una reazione di ossidazione esotermica. Questa reazione rilascia una notevole quantità di calore aggiuntivo, intensificando ulteriormente il processo di taglio.

- Rimozione del materiale: La combinazione di riscaldamento e ossidazione laser produce metallo fuso e ossidi. Il getto di ossigeno ad alta velocità espelle quindi il materiale fuso dal taglio, creando un taglio pulito e stretto.

Grazie al significativo contributo termico della reazione di ossidazione, il taglio laser ad ossigeno richiede solo circa 50% dell'energia laser necessaria per il taglio a fusione pura. Questa efficienza energetica si traduce in velocità di taglio notevolmente superiori rispetto ai metodi di vaporizzazione laser o di taglio per fusione.

L'ossitaglio laser è particolarmente efficace per i materiali ad alta affinità con l'ossigeno, come ad esempio:

- Acciai al carbonio

- Acciai basso-legati

- Alcuni tipi di acciai trattati termicamente

Tuttavia, è meno adatta per i materiali che formano ossidi refrattari o che hanno una bassa tendenza all'ossidazione, come gli acciai inossidabili, il titanio, l'alluminio e le loro leghe. Per questi materiali sono più adatte altre tecniche di taglio laser, come il taglio per fusione con assistenza di gas inerte.

4) Scrittura laser e frattura controllata

La scalfittura laser è una tecnica di lavorazione di precisione dei materiali che utilizza laser ad alta densità energetica per creare scanalature controllate e poco profonde sulla superficie di materiali fragili. Questo processo prevede le seguenti fasi:

- Un raggio laser focalizzato, in genere proveniente da un laser Q-switched o CO2, scansiona la superficie del materiale.

- L'intenso riscaldamento localizzato provoca una rapida vaporizzazione, creando un solco stretto e poco profondo.

- Dopo l'incisione, viene applicata una pressione controllata sul materiale.

- Il materiale fragile si rompe lungo la linea tracciata, ottenendo una rottura netta e precisa.

La frattura controllata, una tecnica correlata, sfrutta i forti gradienti di temperatura generati durante l'incisione laser per indurre sollecitazioni termiche localizzate nei materiali fragili. Questo metodo:

- Crea una zona altamente localizzata e influenzata dal calore lungo la linea tracciata.

- Genera sollecitazioni termiche a causa dei rapidi cicli di riscaldamento e raffreddamento.

- Sfrutta queste sollecitazioni per propagare una cricca lungo il percorso desiderato.

- Si ottiene una rottura controllata con una perdita minima di materiale e un'elevata qualità dei bordi.

Sia la scalfittura laser che la frattura controllata sono particolarmente utili per la lavorazione di materiali fragili come il vetro, la ceramica e alcuni semiconduttori, offrendo vantaggi in termini di precisione, velocità e riduzione degli scarti di materiale rispetto ai metodi di taglio tradizionali.

2.2 Caratteristiche del taglio laser

Rispetto ad altri metodi di taglio termico, il taglio laser è caratterizzato da una rapida velocità di taglio e di alta qualità.

Si può riassumere come segue.

(1) Qualità di taglio superiore

Il taglio laser raggiunge una qualità di taglio eccezionale grazie al suo piccolo punto focale, all'alta densità di energia e alla rapida velocità di taglio. Questa tecnica avanzata offre diversi vantaggi chiave:

① Taglio di precisione: il taglio laser è eccezionalmente sottile e stretto, con lati paralleli perpendicolari alla superficie del materiale. Questa precisione consente di ottenere un'accuratezza dimensionale dei pezzi tagliati di ±0,05 mm (±0,002 pollici), superando molti metodi di taglio tradizionali.

② Finitura superficiale immacolata: La superficie di taglio presenta un aspetto pulito ed esteticamente gradevole. La rugosità superficiale è ridotta a poche decine di micron (in genere 10-50 μm Ra), eliminando spesso la necessità di operazioni di finitura secondarie. In molti casi, i pezzi tagliati al laser possono essere utilizzati direttamente senza ulteriori lavorazioni meccaniche, semplificando i flussi di lavoro della produzione.

Zona termicamente alterata (ZTA) minima: Il processo di taglio laser genera una zona termicamente alterata estremamente ristretta. Questo apporto di calore localizzato si traduce in:

- Alterazione trascurabile delle proprietà del materiale adiacente al bordo di taglio

- Deformazione minima del pezzo, mantenendo un'elevata precisione complessiva

- Eccellente geometria del taglio, caratterizzata da una sezione trasversale coerente e rettangolare lungo il percorso di taglio

La combinazione di questi fattori - precisione, qualità della superficie e minimo impatto termico - rende il taglio laser la scelta ideale per le applicazioni che richiedono componenti di alta precisione, soprattutto in settori come l'aerospaziale, la produzione di dispositivi medici e la meccanica di precisione.

La tabella 1 mostra il confronto tra i metodi di taglio laser, ossiacetilenico e al plasma.

Il materiale di taglio è una lastra di acciaio a basso tenore di carbonio di 6,2 mm di spessore.

Tabella 1: confronto tra taglio laser, ossiacetilenico e al plasma

| Metodo di taglio | Larghezza della fessura / mm | Larghezza della zona interessata dal calore / mm | Forma della fessura | Velocità di taglio | costo dell'attrezzatura |

| Taglio laser | 0.2~0.3 | 0.04~0.06 | parallelo | Veloce | Alto |

| Taglio ossiacetilenico | 0.9~1.2 | 0.6~1.2 | Relativamente parallelo | lento | Basso |

| Taglio al plasma | 3.0~4.0 | 0.5~1.0 | Modellato e inclinato | Veloce | Centro |

(2) Alta efficienza di taglio

Le macchine di taglio laser eccellono in produttività grazie alle loro caratteristiche di trasmissione uniche e ai sistemi di controllo avanzati. Questi sistemi incorporano in genere più piani di lavoro CNC (Computer Numerical Control), consentendo processi di taglio completamente automatizzati e controllati con precisione.

L'operazione di taglio è straordinariamente versatile ed efficiente. Modificando semplicemente il programma CNC, gli operatori possono passare rapidamente dal taglio di pezzi con geometrie diverse. Questa flessibilità si estende alle applicazioni di taglio 2D e 3D, soddisfacendo un'ampia gamma di requisiti di produzione.

I principali vantaggi dell'efficienza del taglio laser includono:

- Tempi di allestimento rapidi: Cambio minimo degli utensili tra un lavoro e l'altro

- Taglio ad alta velocità: I fasci laser si muovono a velocità fino a 20-30 m/min per materiali sottili

- Capacità multiasse: i sistemi a 5 assi consentono tagli 3D complessi in un'unica impostazione

- Nesting automatico: Il software ottimizza l'utilizzo del materiale, riducendo gli scarti

- Funzionamento continuo: Alcuni sistemi sono dotati di carico/scarico automatico del materiale per un'autonomia prolungata.

Queste caratteristiche si combinano per ridurre significativamente i tempi di ciclo, aumentare la produttività e migliorare la produttività generale della produzione rispetto ai metodi di taglio tradizionali.

(3) Velocità di taglio elevata

Un sistema laser ad alta potenza, che in genere utilizza una sorgente da 1200 W, può raggiungere velocità di taglio notevolmente elevate per vari materiali. Nella lavorazione di lastre di acciaio a basso tenore di carbonio dello spessore di 2 mm, si possono raggiungere velocità di taglio fino a 15.000 mm/min (590 in/min), dimostrando l'efficienza della tecnologia laser nella lavorazione dei metalli.

La versatilità del taglio laser si estende anche ai materiali non metallici. Ad esempio, nel taglio di lastre di resina polipropilenica di 5 mm di spessore, la velocità può raggiungere i 15.000 mm/min, dimostrando l'adattabilità del sistema a diversi tipi di materiali e spessori.

Uno dei vantaggi principali del taglio laser è la sua natura senza contatto, che elimina la necessità di un serraggio meccanico o di un fissaggio dei pezzi. Questa caratteristica non solo riduce i costi degli utensili e semplifica l'impostazione, ma riduce anche in modo significativo i tempi ausiliari per il carico e lo scarico del materiale. L'assenza di contatto fisico riduce inoltre al minimo il rischio di deformazione del pezzo, particolarmente vantaggioso per i materiali sottili o delicati.

Inoltre, la precisione e la velocità del taglio laser contribuiscono a ridurre gli scarti di materiale e a migliorare la consistenza dei pezzi, aumentando l'efficienza produttiva complessiva. La capacità della tecnologia di eseguire tagli complessi con zone termicamente alterate ridotte al minimo la rende ideale sia per la prototipazione che per la produzione di grandi volumi in settori che vanno dall'industria automobilistica a quella elettronica.

(4) Taglio senza contatto

Il taglio laser opera senza contatto fisico tra il meccanismo di taglio e il pezzo, eliminando l'usura degli utensili e prolungando la durata dell'apparecchiatura. Questa natura senza contatto consente tagli precisi con una distorsione termica minima, particolarmente vantaggiosa per i materiali sensibili al calore.

La versatilità del taglio laser è impareggiabile: la lavorazione di diverse geometrie di pezzi richiede solo la regolazione di parametri laser quali potenza, frequenza e lunghezza focale. Questa flessibilità riduce in modo significativo i tempi di configurazione e migliora l'efficienza della produzione rispetto ai metodi di taglio tradizionali che richiedono il cambio degli utensili.

Inoltre, il taglio laser offre numerosi vantaggi ambientali ed ergonomici:

- Bassa emissione di rumore, tipicamente inferiore a 70 dB, per migliorare il comfort sul posto di lavoro

- Vibrazioni minime, che assicurano un'elevata precisione e riducono l'affaticamento dell'operatore

- Inquinamento prossimo allo zero, poiché il processo non produce trucioli e fumi minimi se adeguatamente ventilato

Queste caratteristiche rendono il taglio laser una scelta ideale per gli ambienti di camera bianca e per le industrie con standard qualitativi e ambientali rigorosi, come la produzione di dispositivi medici e le applicazioni aerospaziali.