I. Filo conduttore

1. L'impatto degli angoli di geometria degli utensili per la filettatura sulla filettatura

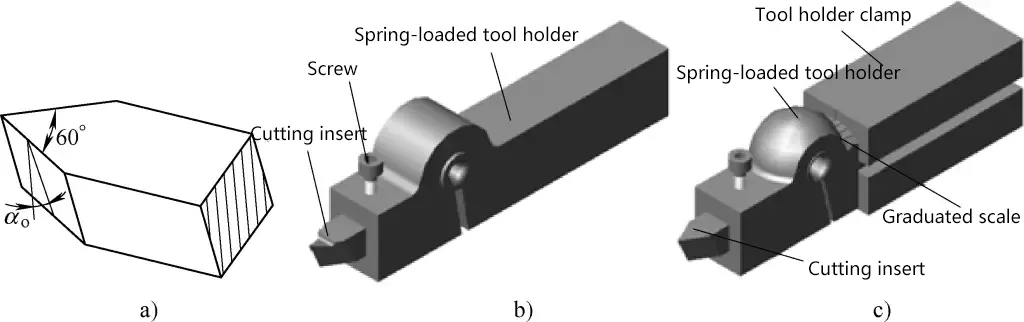

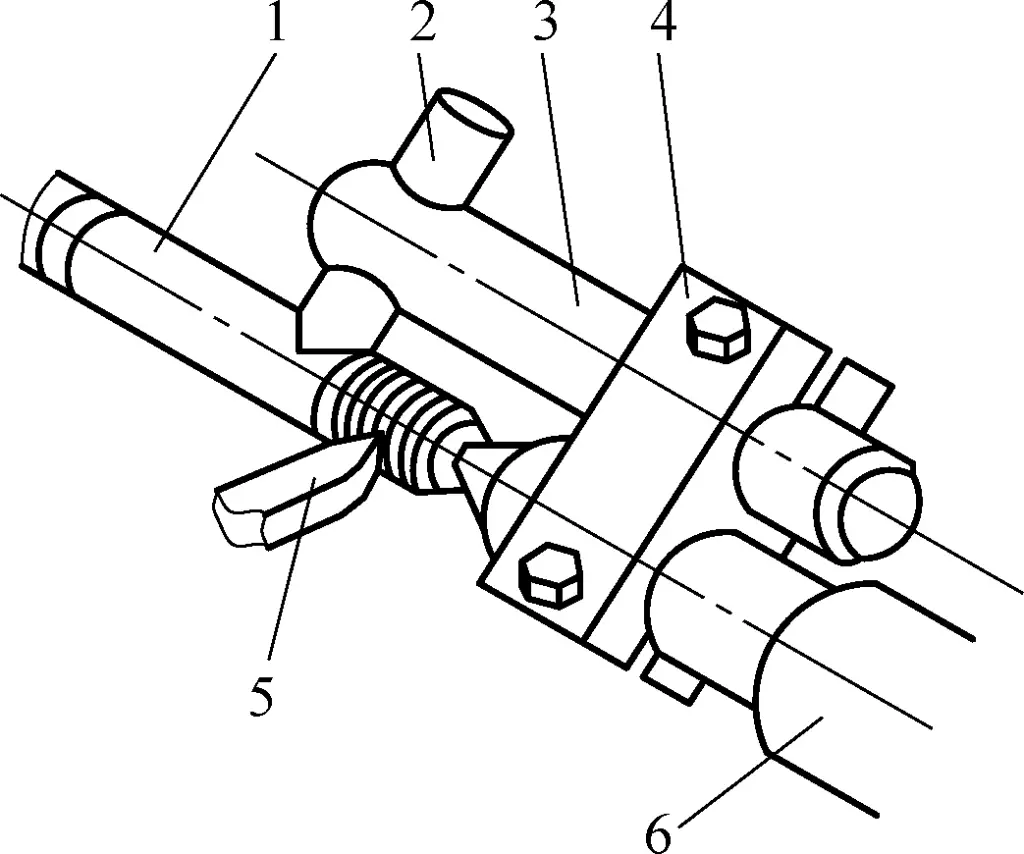

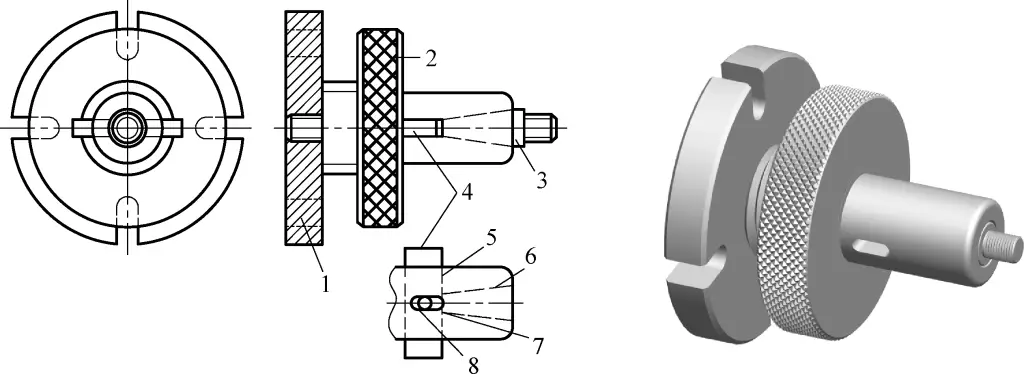

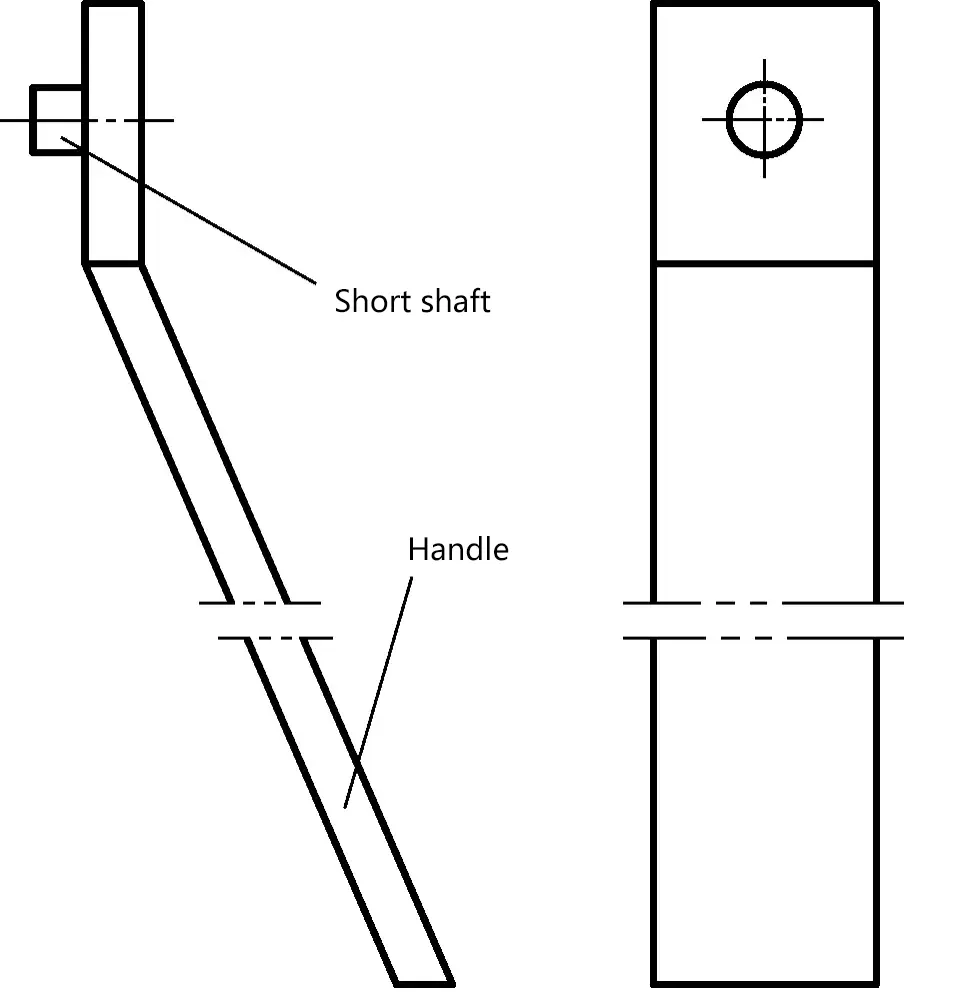

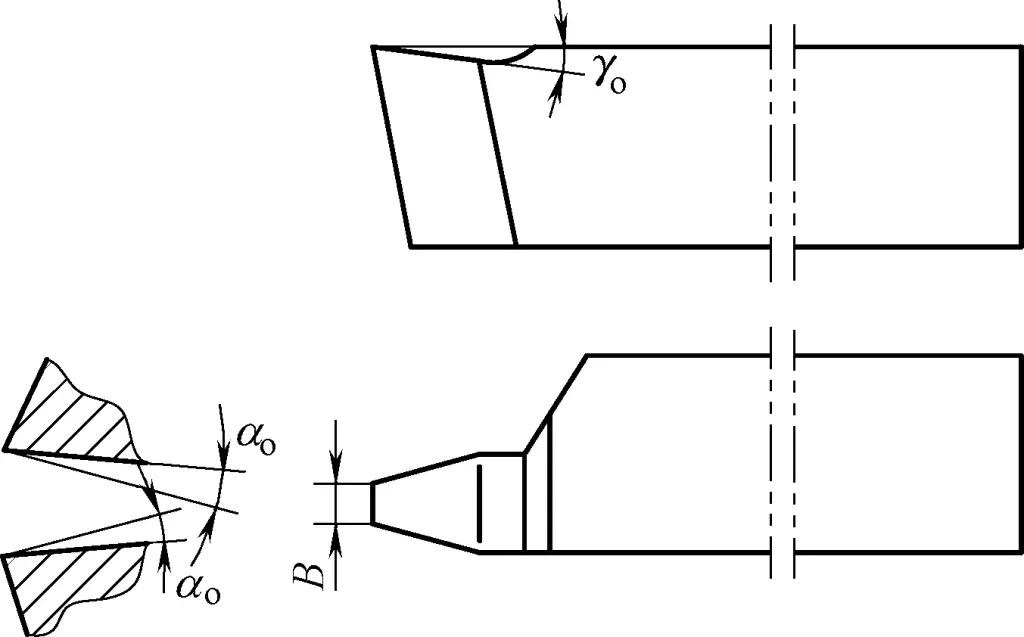

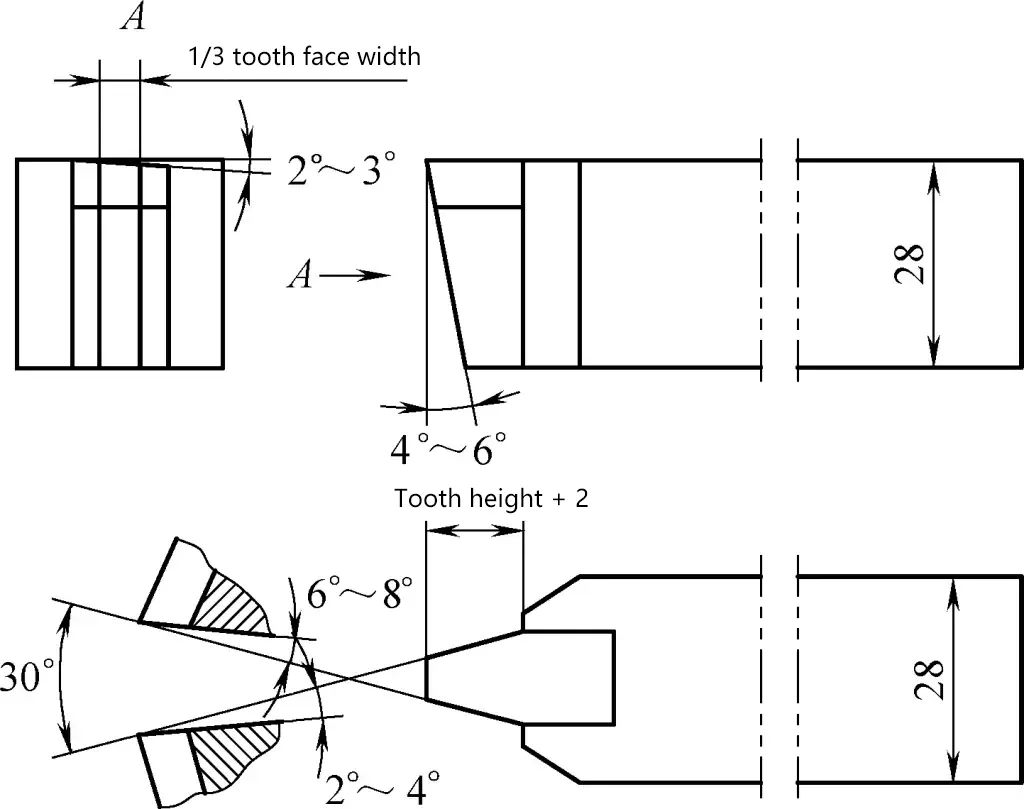

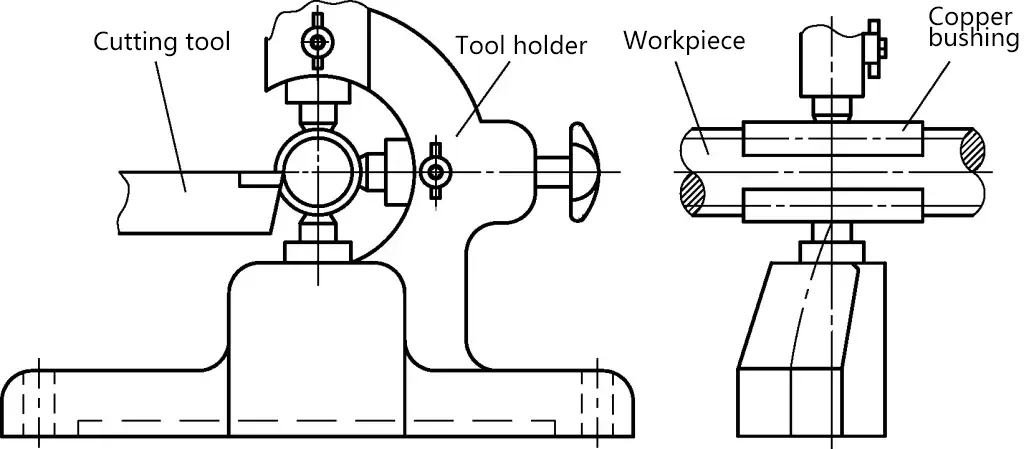

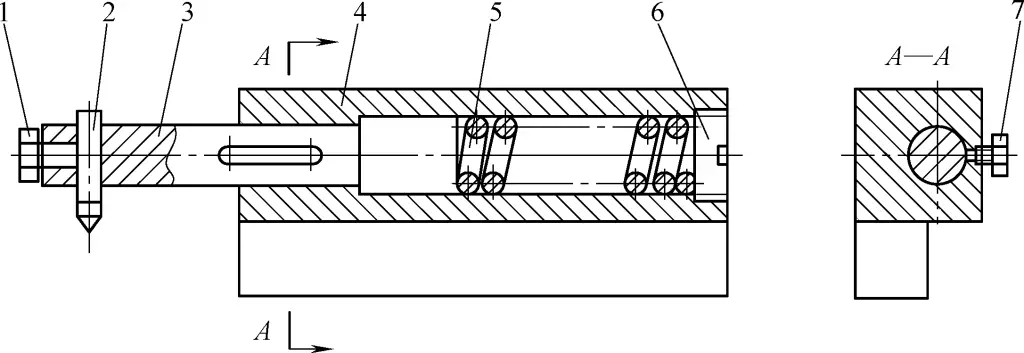

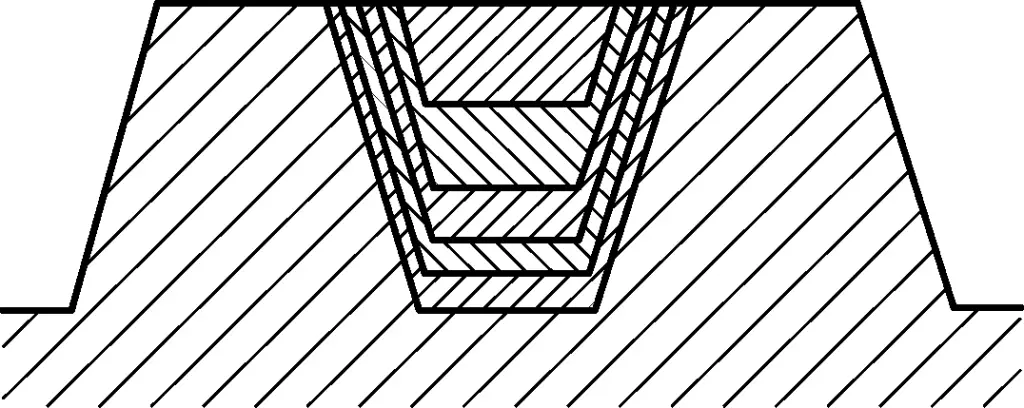

L'utensile per la filettatura è illustrato nella Figura 1 e di solito viene bloccato su un portautensili elastico, come illustrato nelle Figure 1b e 1c. Questo serve a proteggere la punta dell'utensile agendo da cuscinetto quando si incontrano forze irregolari durante il taglio. Durante la tornitura di filetti, l'uso del fluido da taglio corretto può ridurre il valore della rugosità superficiale della superficie lavorata.

a) Utensile per la filettatura con angolo di spoglia γ₀ = 0°

b) Utensile di filettatura montato su un normale portautensili elastico

c) Utensile di filettatura montato all'interno di un portautensili rotante

(1) L'impatto dell'angolo di spoglia dell'utensile sulla filettatura

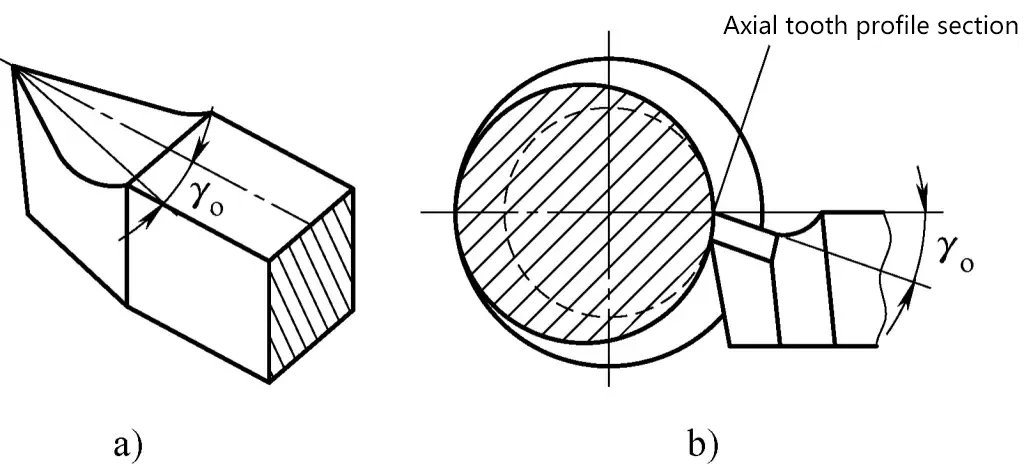

L'angolo di spoglia sulla punta dell'utensile di tornitura è chiamato angolo di spoglia radiale γ₀. Teoricamente è conforme alla definizione di angolo di spoglia, mentre i due bordi laterali non sono conformi alla definizione di angolo di spoglia, ma vengono comunque chiamati convenzionalmente angoli di spoglia. Durante la tornitura di filetti comuni, l'angolo di spoglia radiale γ₁ dell'utensile è pari a 0° e l'angolo di punta dell'utensile ε₂ è uguale all'angolo di forma del filetto α, cioè ε₃ = α = 60°, in modo che la forma del filetto tornito sia corretta.

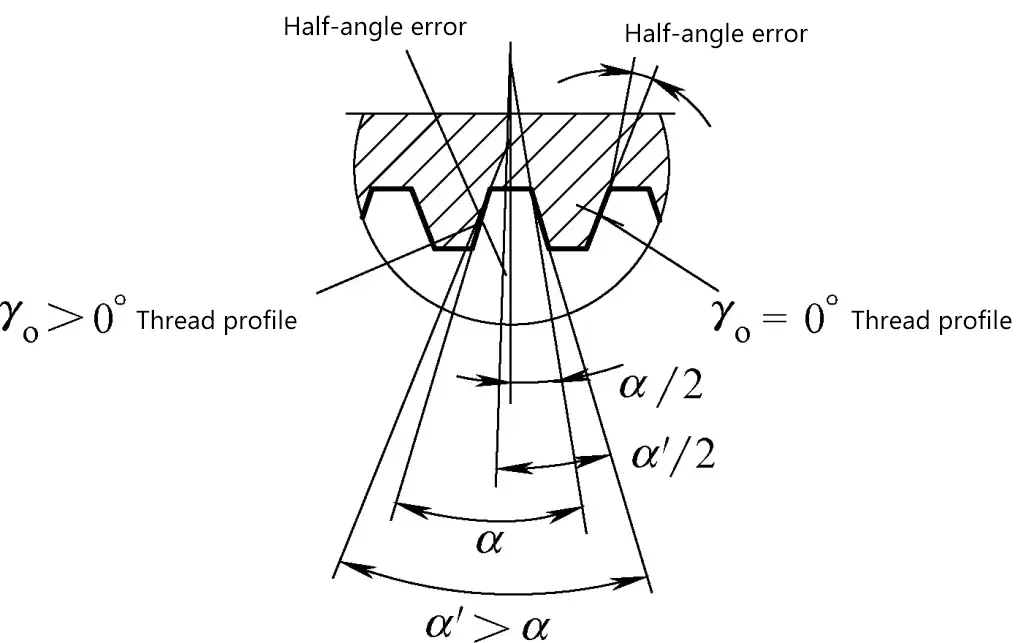

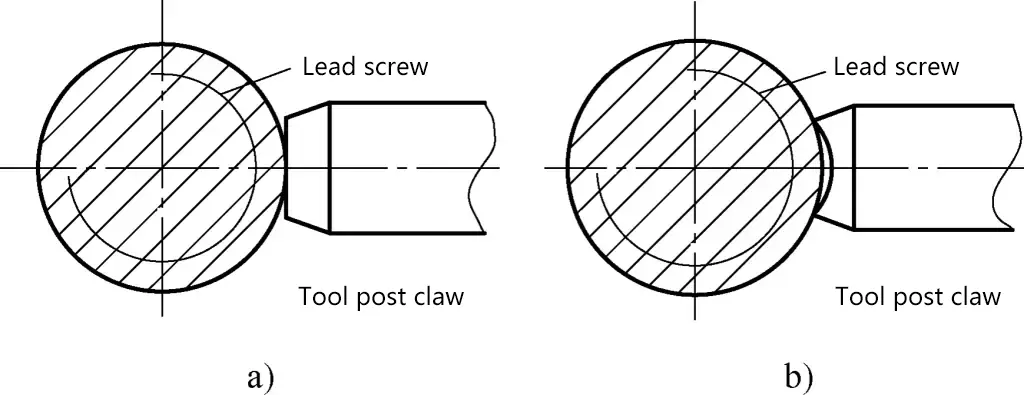

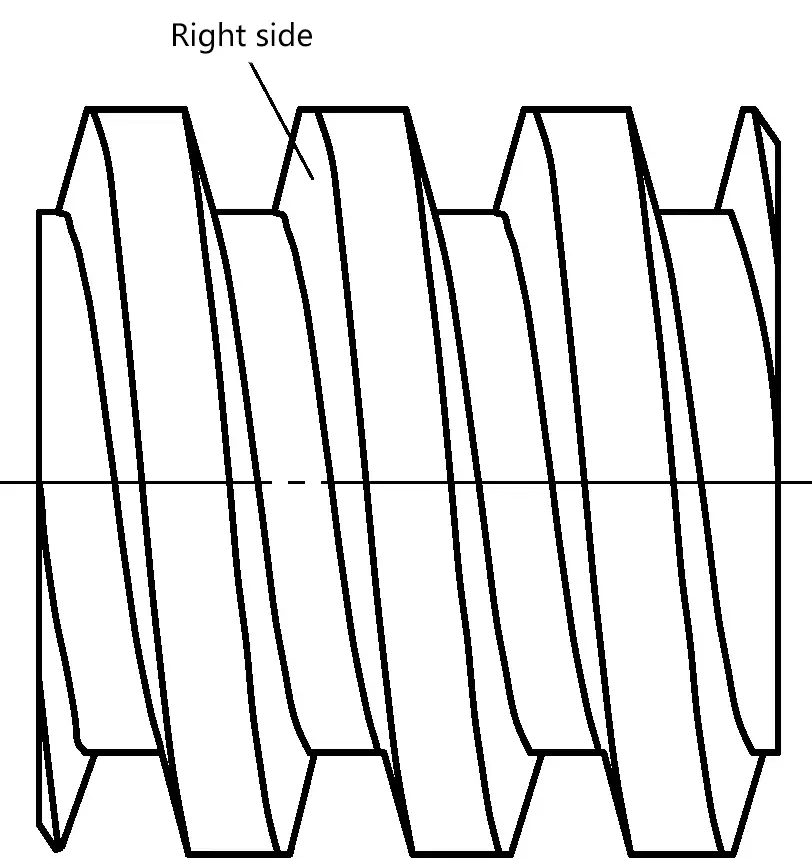

Quando l'angolo di spoglia radiale γ₀ dell'utensile di filettatura (Figura 2) è maggiore o minore di 0°, i due taglienti nella filettatura non sono paralleli all'asse del pezzo e i lati del filetto torniti non sono rettilinei ma leggermente curvi. Inoltre, maggiore è l'angolo di spoglia radiale, maggiore è l'errore nel semiangolo di filettatura, cioè l'angolo di filettatura effettivo è maggiore dell'angolo di filettatura standard. La sezione trasversale della filettatura assiale ottenuta è mostrata nella Figura 3.

a) Utensile per la filettatura con angolo di spoglia radiale γ₀ > 0°

b) Taglio del pezzo con utensile di filettatura γ₀ > 0°

Pertanto, nella tornitura fine di pezzi filettati con requisiti di alta precisione, per garantire l'accuratezza della forma della filettatura, l'angolo di spoglia dell'utensile è generalmente compreso tra 0° e 5°.

(2) L'impatto dell'angolo della punta dell'utensile sulla filettatura

Come accennato in precedenza, quando l'angolo di spoglia radiale γ₀ dell'utensile di tornitura è > 0°, influisce sull'angolo di forma del filetto e maggiore è l'angolo di spoglia radiale, maggiore è l'impatto. Quando l'angolo di spoglia radiale γ₁ > 0°, se l'angolo di punta dell'utensile ε₂ è uguale all'angolo di forma del filetto α, l'angolo di forma del filetto tornito sarà maggiore di quello richiesto.

Tuttavia, per filettature con requisiti di precisione inferiori, per aumentare l'angolo di spoglia dell'utensile per facilitare il taglio, nel lavoro pratico si può utilizzare il metodo di ridurre opportunamente l'angolo di punta dell'utensile per ottenere un angolo di forma del filetto relativamente preciso. Quando l'angolo di spoglia radiale γ₀ dell'utensile di filettatura è < 12°, l'angolo di punta dell'utensile ε₁ può essere calcolato approssimativamente con la seguente formula:

εr=αcosγo

Dove

α - Angolo di forma della filettatura (°);

γ₀ - Angolo di spoglia radiale della filettatura (°).

In situazioni in cui i calcoli non sono convenienti, quando l'angolo di spoglia radiale γ₀ dell'utensile di filettatura è < 12°, l'angolo di punta dell'utensile può essere ridotto di 1° ± 0,3° rispetto all'angolo di forma del filetto.

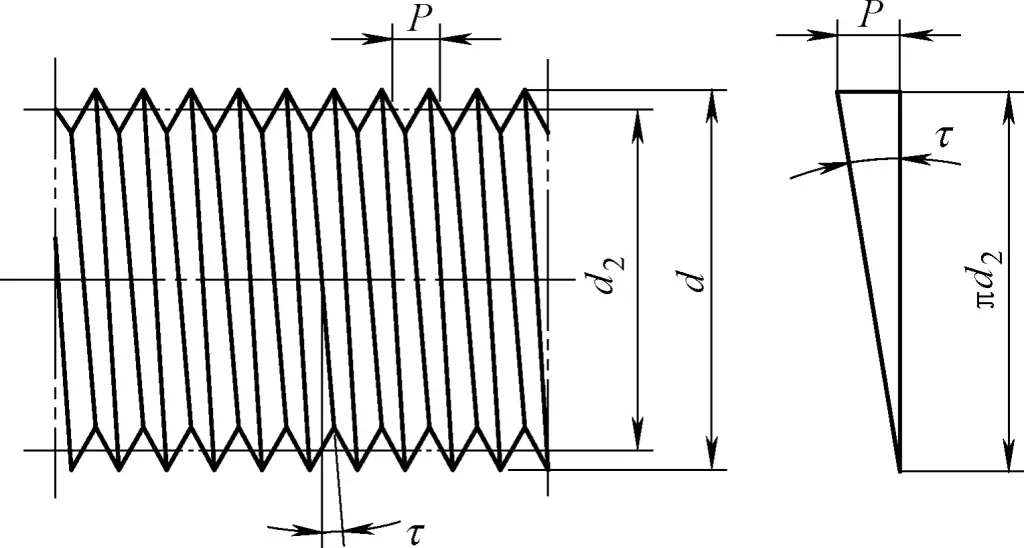

(3) L'impatto dei due angoli di scarico del bordo laterale dell'utensile sulla tornitura del filetto

Durante la tornitura dei filetti, la scanalatura tornita è una linea elicoidale. A causa dell'incoerenza degli angoli di filettatura per i diversi pezzi, varia anche l'angolo di contatto tra la parte posteriore dell'utensile di tornitura e il lato della forma della filettatura. Maggiore è l'angolo di filettatura del pezzo, maggiore è l'angolo di spoglia dell'utensile durante il taglio.

Se non si tiene conto di questa variazione d'angolo, la parte posteriore dell'utensile può entrare in contatto con il lato della forma del filetto o addirittura graffiarlo. L'influenza di questo fattore deve essere presa in considerazione soprattutto nella lavorazione di filetti a passo grande.

Per questo motivo, durante la tornitura di filetti destri, l'angolo di spoglia sinistro α₀ sul tagliente sinistro dell'utensile di tornitura deve essere leggermente aumentato, aggiungendo un angolo di spoglia τ all'angolo di spoglia originale α₁, vale a dire, α₂ = α₃ + τ. A questo punto, l'angolo di spoglia destro α₄ sul tagliente destro deve essere ridotto, sottraendo un angolo di spoglia τ dall'angolo di spoglia originale α₅, ovvero α₆ = α₇ - τ.

Gli angoli di scarico dell'utensile per la tornitura di filettature sinistre sono opposti a quelli sopra descritti, vale a dire

αo sinistra=αo-τ,αo destra=αo+τo

L'angolo di piombatura della filettatura τ è mostrato nella Figura 4 e viene calcolato con la seguente formula

tanτ=P/πd2

Dove

P - Passo della filettatura (mm);

d₀ - Diametro del passo della filettatura (mm).

Quando si regolano i due angoli di rilievo dei bordi laterali dell'utensile di filettatura durante la filettatura, è possibile utilizzare un portautensili a molla rotante.

2. Adottare misure efficaci per garantire la stabilità del taglio

Durante la tornitura di filetti su pezzi sottili come alberi, questi sono inclini a piegarsi sotto l'azione della forza posteriore a causa della loro scarsa rigidità. Per evitare e ridurre questo fenomeno, oltre all'uso di un appoggio, si può utilizzare un utensile di appoggio fisso.

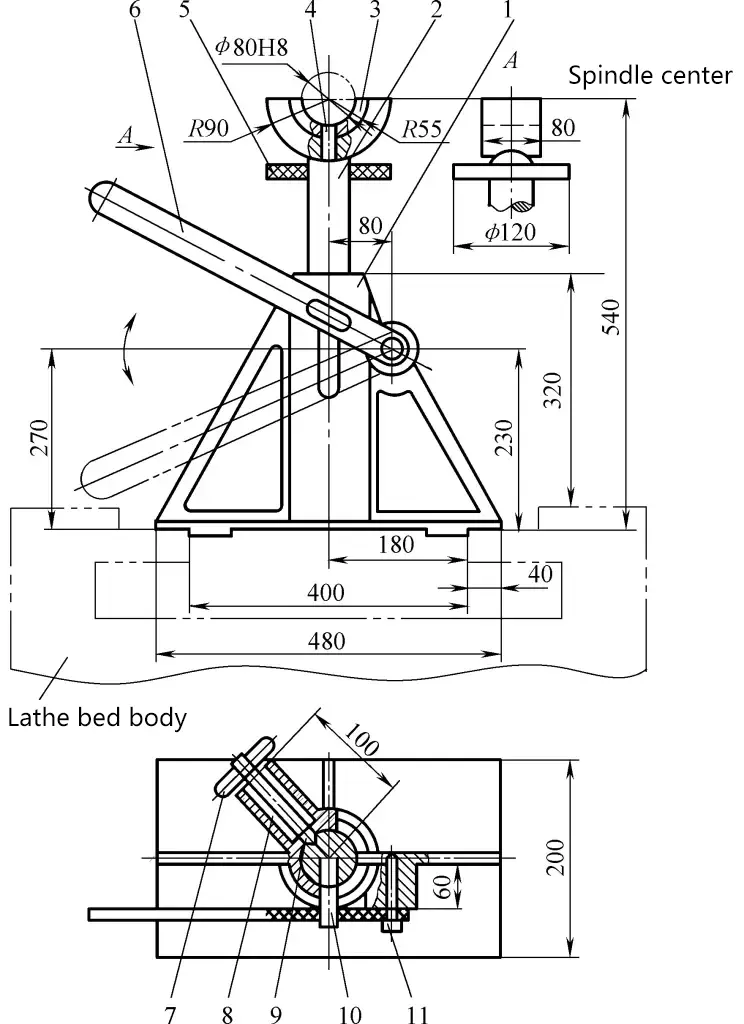

Come illustrato nella Figura 5, per la tornitura di filettature su pezzi sottili, si utilizza un supporto leggero e stabile. Il blocco di bloccaggio è installato sul centro della contropunta, l'asta di supporto è fissata nel blocco di bloccaggio e l'asta di supporto in bronzo è bloccata sull'asta di supporto. All'estremità dell'asta di supporto è presente una tacca a forma di V che entra in contatto con il pezzo in rotazione per contrastare le forze prodotte dall'utensile da taglio durante la tornitura.

1 pezzo

2-Aste di rame

3 - Asta di supporto

Blocco a 4 morsetti

5-Strumento di taglio

6-Supporto posteriore

Quando si installa questo dispositivo, l'asta di fissaggio deve essere angolata rispetto al piano orizzontale e l'intaglio a V dell'asta di fissaggio deve essere leggermente inclinato verso la direzione dell'utensile da taglio per bilanciare la forza combinata dell'utensile da taglio sull'asta.

A causa della limitazione della lunghezza dell'asta di supporto, questo dispositivo è adatto alla tornitura di aste filettate relativamente sottili e di lunghezza ridotta.

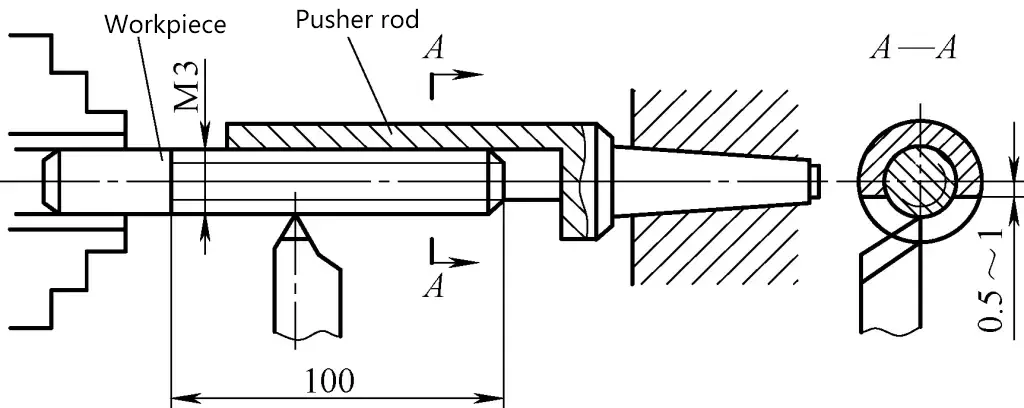

La Figura 6 mostra l'utensile di appoggio utilizzato per la tornitura di un'asta filettata sottile M3 in situazioni in cui è scomodo utilizzare un centro contropunta.

Posizionare l'asta di guida nella contropunta e regolare correttamente l'offset della contropunta per garantire un buon contatto con la superficie del pezzo. L'uso di questo strumento può garantire che il pezzo non si pieghi dopo la lavorazione.

Per la produzione di questo utensile è necessario utilizzare acciaio duttile e garantire che la superficie di appoggio dell'asta di supporto sia parallela all'asse del mandrino del tornio.

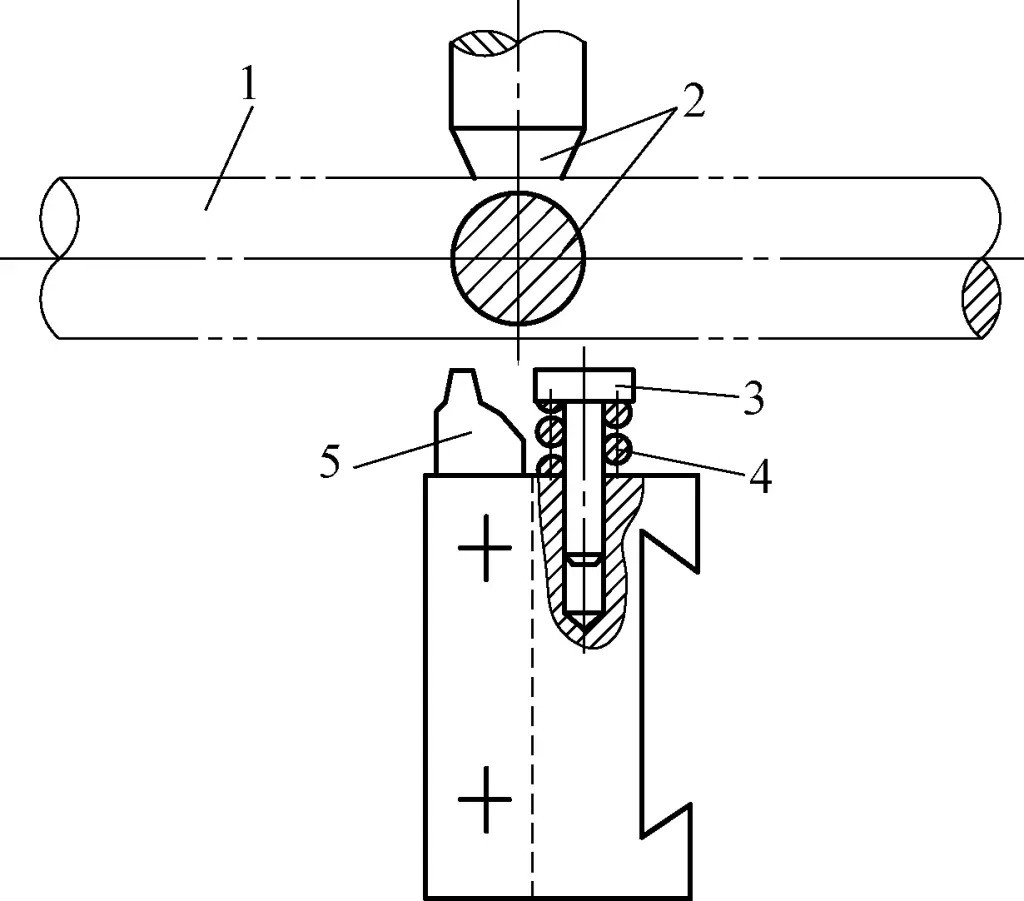

Per la tornitura di barre filettate lunghe con requisiti di alta precisione, è possibile utilizzare l'utensile con appoggio fisso illustrato nella Figura 7. Durante l'utilizzo di un appoggio, un perno a molla è installato sul lato destro dell'utensile da taglio, assicurando efficacemente la stabilità del pezzo e prevenendo le vibrazioni durante il taglio.

1 pezzo

2-Seguire la mascella di riposo

A 3 pin

4-Primavera

5-Strumento di taglio

Quando si utilizza questo dispositivo, prestare attenzione alla regolazione della posizione relativa tra la ganascia di appoggio e il perno e assicurarsi che la molla abbia una certa forza di compressione per garantire la forza di sostegno del perno.

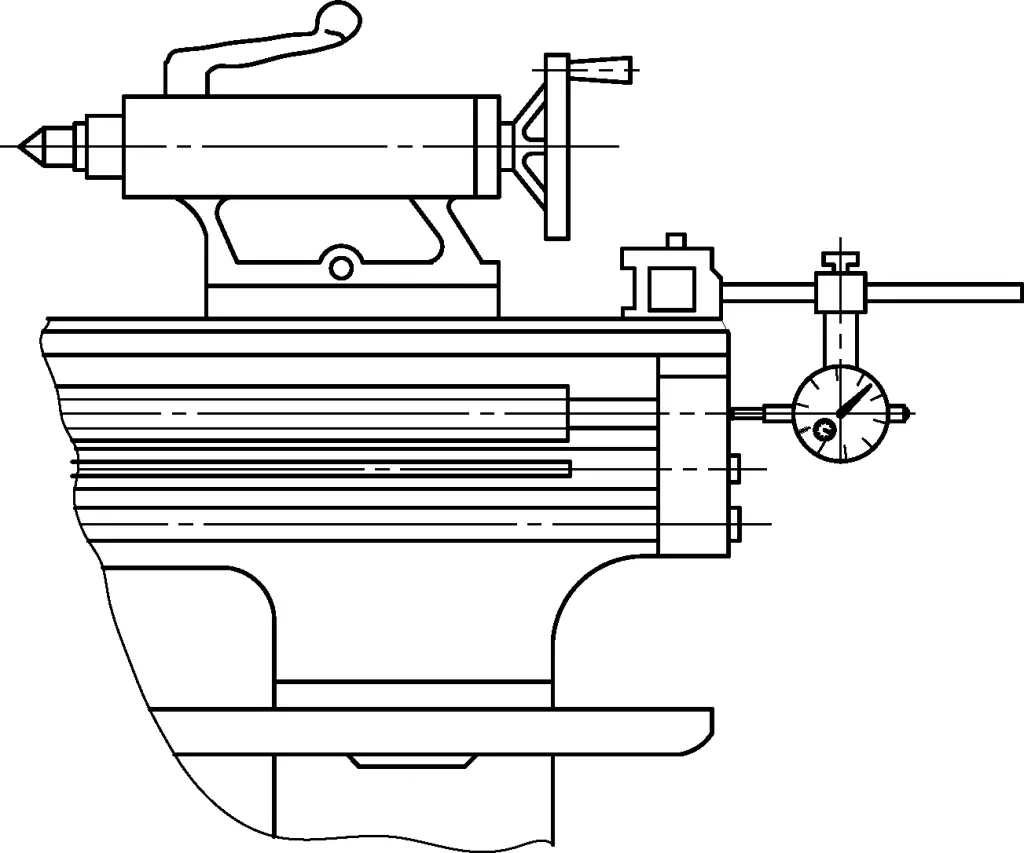

3. Impedire che il movimento assiale della vite lunga del tornio influisca sul passo della filettatura del pezzo.

Una deviazione eccessiva del passo del filetto lavorato ne compromette l'avvitabilità. Le ragioni principali degli errori nel passo del filetto sono i problemi di precisione del tornio stesso e gli errori operativi, come l'eccessivo movimento assiale della lunga vite di guida del tornio.

Il metodo per controllare il movimento assiale della vite di guida è il seguente: Fissare un comparatore con base magnetica sulla superficie del banco del tornio (Figura 8), inserire una sfera d'acciaio nel foro centrale della vite di guida, ruotare la vite di guida e controllare aprendo e chiudendo il mezzo dado nel grembiule nella sezione centrale della vite di guida.

La differenza massima nelle letture del comparatore è l'errore di movimento assiale della vite lunga, con una tolleranza di 0,015 mm. Se supera questa tolleranza, è necessario effettuare un'accurata regolazione.

Per le filettature con requisiti di precisione inferiori, se il passo supera la tolleranza, per evitare di compromettere l'avvitabilità della filettatura, il diametro del passo del dado del pezzo può essere leggermente aumentato. In questo modo si creerà un certo gioco sul diametro del passo durante il collegamento della filettatura, consentendo di soddisfare i requisiti di avvitabilità.

Questo gioco è generalmente chiamato gioco di compensazione. Tuttavia, il valore di compensazione del diametro del passo non può essere aumentato all'infinito, in quanto comprometterebbe l'affidabilità del collegamento. Pertanto, la dimensione del valore di compensazione del diametro del passo deve essere limitata. La limitazione del valore di compensazione del diametro del passo limita anche l'entità dell'errore di passo.

Inoltre, il movimento assiale del mandrino del tornio, il gioco improprio tra gli ingranaggi di scambio, l'eccessivo parallelismo della tavola del tornio rispetto all'asse del pezzo o l'eccessiva rettilineità della tavola possono influire sulla precisione del passo del pezzo filettato.

4. Migliorare l'efficienza della filettatura

Il miglioramento dell'efficienza del pezzo in lavorazione coinvolge molti aspetti, come il miglioramento dei metodi di lavorazione, l'utilizzo di utensili da taglio multipli per pezzi con filettatura multi-start, l'aumento dei parametri di taglio, l'utilizzo di utensili da taglio avanzati, l'utilizzo di attrezzature a cambio rapido o l'adozione di metodi di serraggio rapido, la riduzione dei tempi morti durante le operazioni, l'abbreviazione dei tempi di misurazione e la disposizione razionale dell'area di lavoro. Di seguito sono riportati alcuni esempi di metodi di lavorazione specifici a titolo illustrativo.

(1) Metodo di scarico per pezzi filettati a gambo conico

Quando si torniscono pezzi filettati con gambo conico, per facilitare l'installazione del pezzo e migliorare l'efficienza, il pezzo viene solitamente inserito nel foro conico corrispondente per la lavorazione. Tuttavia, se il metodo di scarico non è corretto, si rischia di perdere tempo.

La Figura 9 mostra un utensile di serraggio per pezzi filettati a gambo conico, che può scaricare rapidamente il pezzo. Il corpo del dispositivo 1 ha una parte filettata esterna con un dado zigrinato 2 avvitato su di essa. Il dado zigrinato presenta 4 fori per la rotazione.

1-Corpo dell'apparecchio

Dado a 2 zigrinature

3-Cavallo filettato a gambo rastremato

4-Piastra di espulsione

5, 7 slot

6 Foro conico

8-Spillo piccolo

Dietro il foro conico 6 è presente una fessura trasversale 5, con una piastra di espulsione 4 installata nella fessura 5. La piastra di espulsione è dotata di un piccolo perno 8 che si muove nella fessura 7 per mantenere la piastra di espulsione nella fessura 5. Una volta terminato il pezzo filettato a gambo conico 3, ruotando il dado zigrinato 2 verso l'esterno la piastra di espulsione 4 spinge fuori il pezzo filettato a gambo conico 3.

(2) Adozione del metodo di tornitura ad alta velocità

La filettatura ad alta velocità presenta vantaggi quali la bassa rugosità della superficie di taglio e l'elevata efficienza. Tuttavia, l'aumento della temperatura di taglio può causare una "deformazione da espansione" delle creste dei filetti. Pertanto, il diametro esterno delle filettature esterne deve essere tornito alla dimensione limite minima e il diametro del foro delle filettature interne deve essere tornito alla dimensione limite massima.

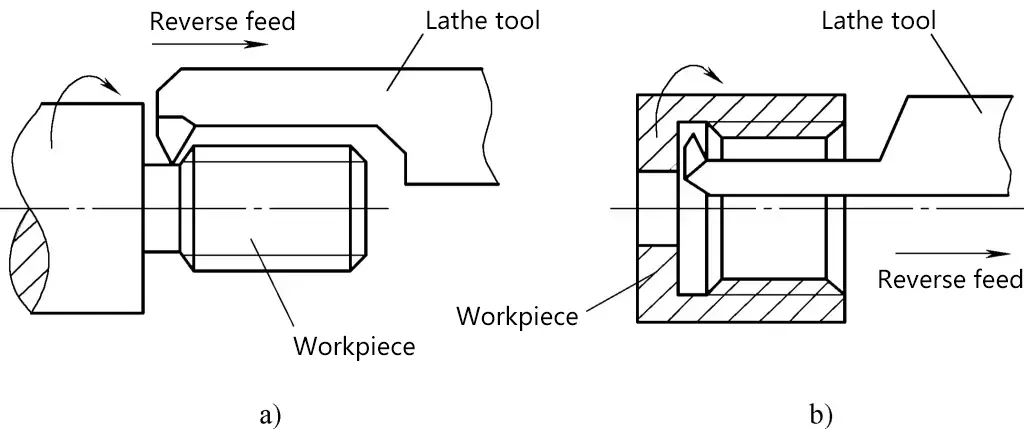

(3) Metodo di avanzamento inverso nella tornitura di filetti ad alta velocità

Durante la filettatura ad alta velocità, la velocità del mandrino è molto elevata (la sua velocità di taglio è 6 volte o addirittura superiore a quello degli utensili in acciaio ad alta velocità), e anche la velocità di avanzamento è molto elevata (in genere sono necessarie solo 3-5 passate di avanzamento per completare la filettatura). Soprattutto nella tornitura di filettature a passo grande e di filettature interne, si verificano spesso incidenti dovuti all'impossibilità di ritrarre l'utensile in tempo. In questi casi, è possibile adottare il metodo di avanzamento inverso.

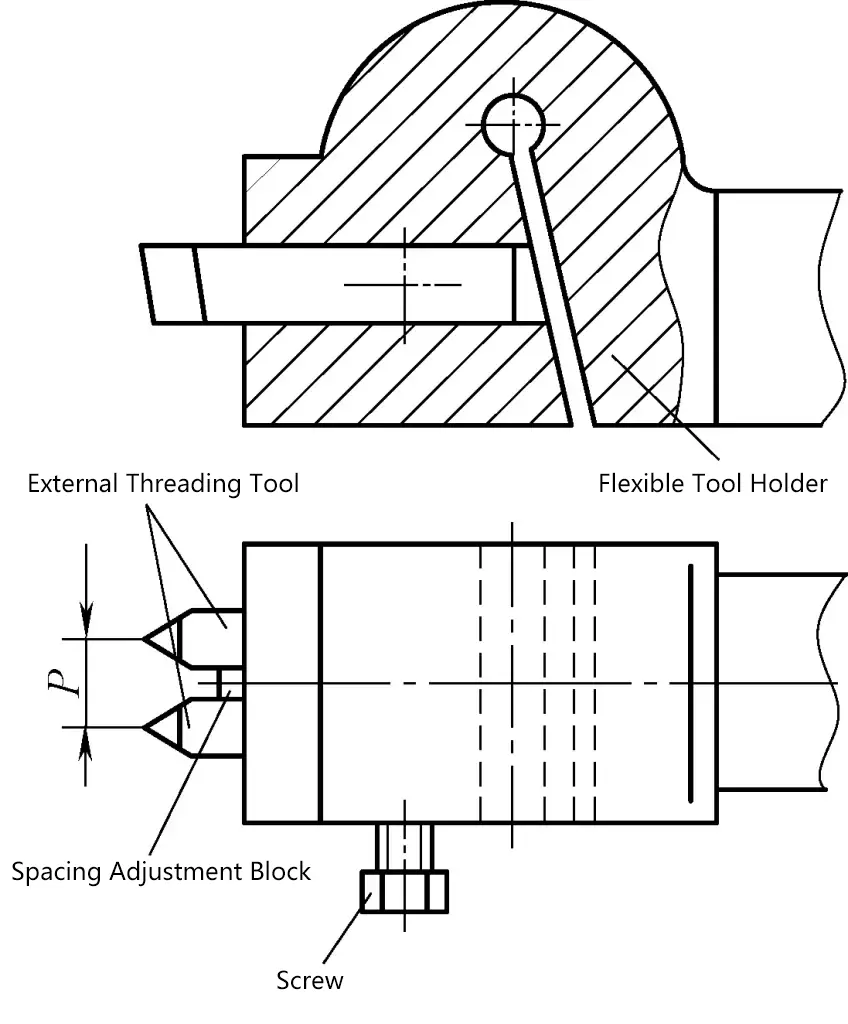

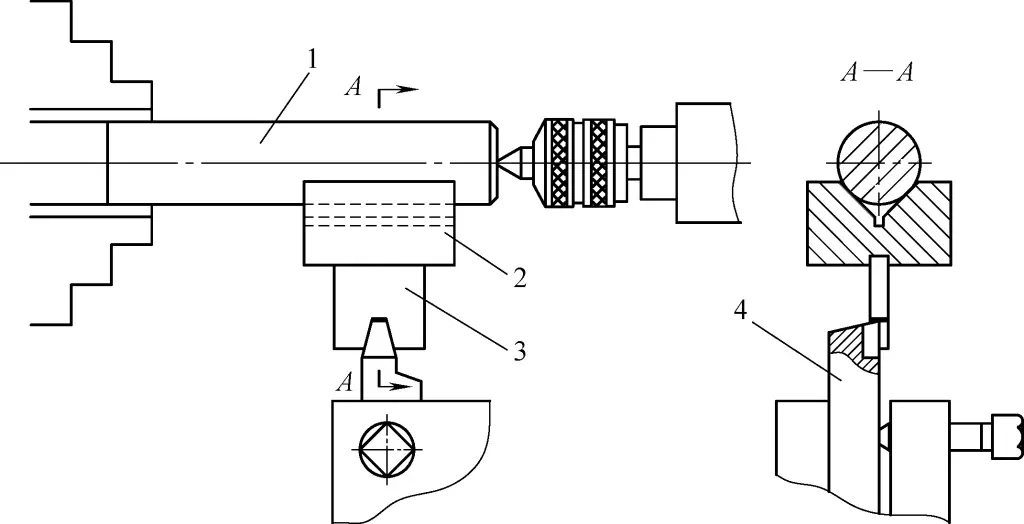

La Figura 10a mostra la situazione della tornitura ad alta velocità di filetti esterni con il metodo dell'avanzamento inverso. Un utensile da taglio simile a quello utilizzato per la tornitura di filetti interni è montato sul portautensili, con la punta dell'utensile posizionata in corrispondenza della scanalatura di ritrazione dell'utensile del pezzo. Dopo aver regolato la quantità di innesto posteriore, il mandrino del tornio ruota in senso inverso e avanza da sinistra a destra ad alta velocità per tagliare il filetto.

a) Tornitura di filettature esterne con avanzamento inverso

b) Tornitura di filettature interne con avanzamento inverso

In questo modo, non c'è il rischio che l'utensile da taglio non riesca a rientrare. La Figura 10b mostra l'utensile di taglio per filettatura interna rettificato al contrario. Dopo aver regolato la quantità di innesto posteriore, il pezzo ruota in senso inverso e il filetto viene tagliato con un avanzamento da sinistra a destra.

(4) Utilizzo di apparecchi non-stop

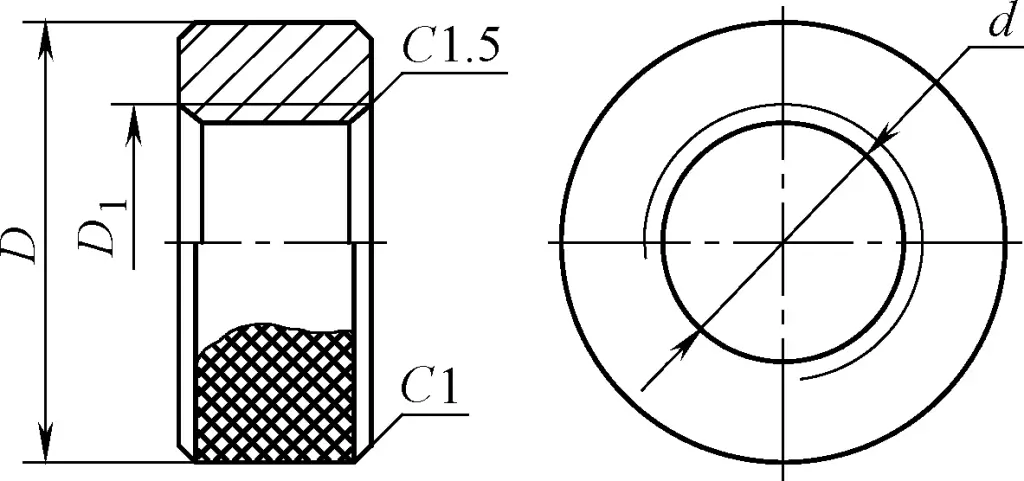

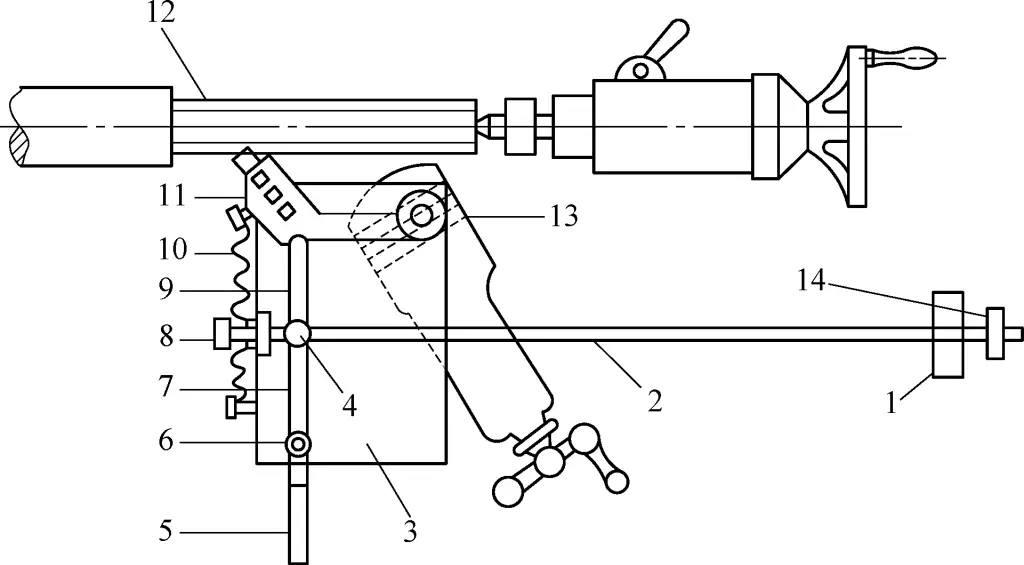

La Figura 11 mostra un pezzo di dado rotondo. Per la produzione di pezzi singoli, il pezzo può essere bloccato in un mandrino autocentrante per la lavorazione. Per la produzione di massa, per migliorare l'efficienza, si può utilizzare un'attrezzatura non-stop, come mostrato nella Figura 12.

1 mandrino

A 2 flange

Albero a 3 molle

Pinza a 4 molle

5-Primavera

6, 11, 16 Viti

Disco di bloccaggio 7

8-Manicotto esterno

9-Cuscinetto

10, 15 lavavetri

12-Bussola in rame

13-Bussola di spinta

Nucleo a 14 pinze

Maniglia 17

La flangia 2 è fissata alla flangia della scatola del mandrino del tornio, mentre la pinza elastica 4 e l'albero della molla 3 sono collegati in sequenza al mandrino del tornio 1 e ruotano con il mandrino 1. La bussola esterna 8 è collegata alla flangia 2 tramite filettature e non ruota con il mandrino 1. La bussola esterna 8 è collegata alla flangia 2 tramite filettatura e non ruota con il mandrino 1.

Durante la lavorazione, posizionare il pezzo di dado rotondo nel foro della pinza a molla rotante 4, ruotare la maniglia 17 in senso antiorario per far ruotare il manicotto esterno 8 e spostarlo a sinistra lungo l'asse, facendo muovere in modo sincrono il manicotto di spinta 13 verso sinistra, bloccando così il pezzo.

Al termine della lavorazione, con il mandrino del tornio ancora in rotazione, ruotare la maniglia 17 in senso orario per far ruotare e spostare a destra la bussola esterna 8, con la bussola di spinta 13 che si sposta sincronicamente a destra. A questo punto, la pinza a molla 4 si allenta e, sotto l'azione della molla 5, spinge il nucleo della pinza 14, facendo cadere automaticamente il pezzo. Quindi, senza fermare la macchina, si installa il pezzo successivo per continuare la lavorazione.

Poiché questo dispositivo funziona senza fermare la macchina, per evitare che il pezzo in lavorazione tagli le dita dell'operatore durante l'installazione, è possibile utilizzare un attrezzo ausiliario come mostrato nella Figura 13. Infilare l'utensile a dado rotondo sull'albero corto e tenere l'impugnatura per inserire il pezzo nel dispositivo.

(5) Tornitura a doppio utensile di filetti a doppia partenza

Per la lavorazione di filetti a doppia partenza, in genere si procede prima alla tornitura di una pista, poi alla divisione della linea e alla tornitura dell'altra pista. Se si utilizza un portautensili a doppio utensile, la produttività può essere migliorata.

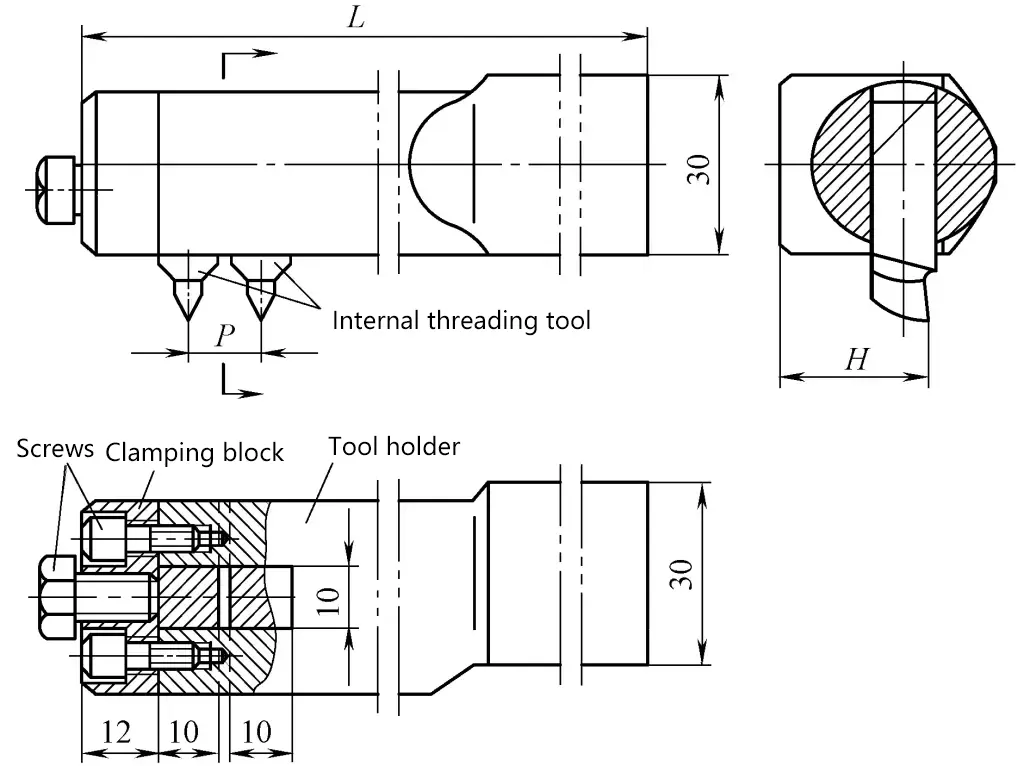

La Figura 14 mostra la struttura di un portautensili per la tornitura di filettature interne a doppia partenza. Sul portautensili sono montati due utensili per la filettatura, entrambi in acciaio rapido da 10 mm × 10 mm, con i due utensili che formano un passo. La lunghezza L del gambo dell'utensile è determinata in base alle diverse lunghezze del pezzo e il gambo deve avere una rigidità sufficiente per soddisfare i requisiti generali.

L'estremità sinistra del gambo dell'utensile è ellittica per facilitare la rimozione dei trucioli. Per facilitare la produzione, gli utensili da taglio sono installati in scanalature aperte e fissati con viti. Quando si affilano gli utensili da taglio, è necessario utilizzare una dima per l'impostazione dell'utensile e si possono usare sottili spessori di rame tra i due utensili per garantire il passo.

Per garantire la coerenza delle facce anteriori di entrambi gli utensili da taglio, dopo l'assemblaggio, le facce anteriori vengono rettificate in una sola volta su una smerigliatrice per utensili. Gli angoli della geometria dell'utensile sono selezionati in base a parametri convenzionali.

La Figura 15 mostra la struttura di un portautensili doppio per la tornitura di filettature esterne a doppio avvio, che funziona secondo lo stesso principio del portautensili doppio per filettature interne.

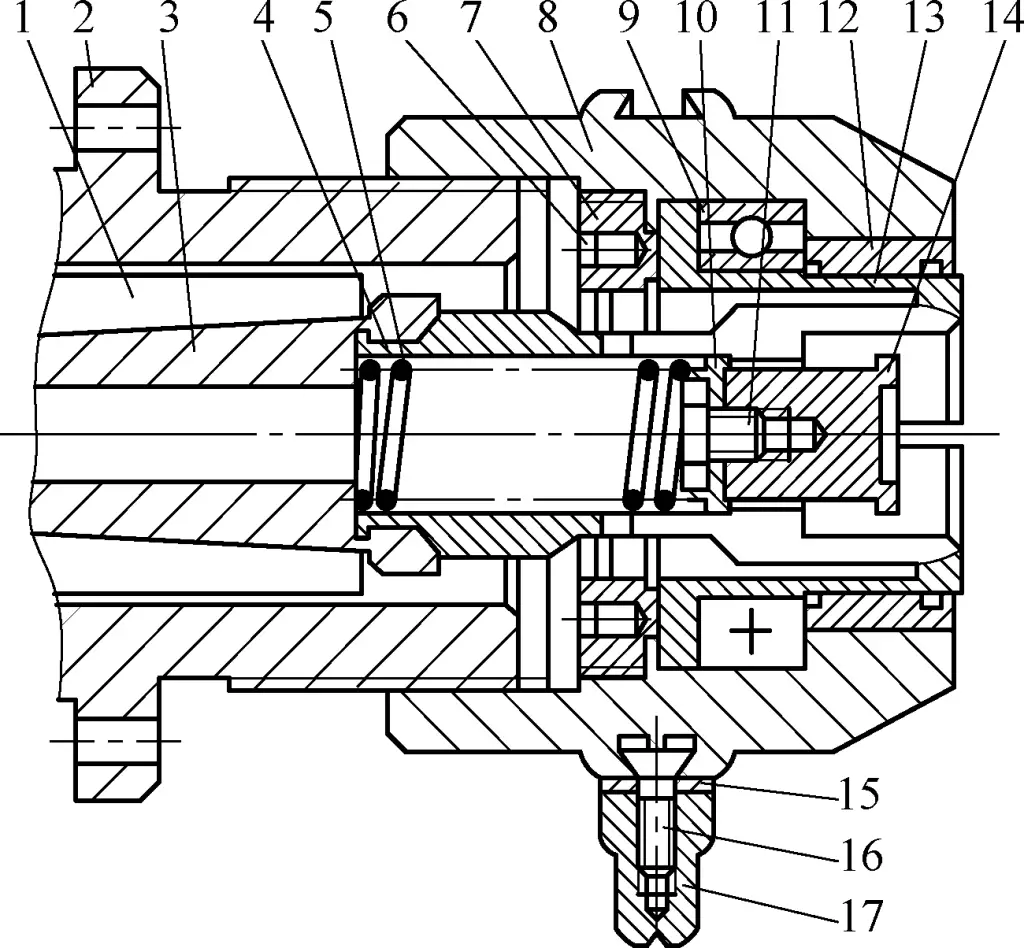

5. Utilizzo del dispositivo di ritrazione automatica dell'utensile per la tornitura del filetto

Nella filettatura ad alta velocità, a causa del rapido avanzamento longitudinale, se l'utensile da taglio non può essere ritirato in tempo quando raggiunge la fine del filetto, può danneggiare l'utensile o il pezzo.

Esistono varie forme di dispositivi di ritrazione automatica degli utensili per la tornitura di filetti. La Figura 16 mostra una struttura relativamente semplice. Ruota il montante dell'utensile di 29° e fissa su di esso una piastra piana 3. Sulla piastra piana 3 è fissato un perno 6, con un'asta di collegamento 7 dotata di una maniglia di regolazione 5 imperniata sul perno 6. L'estremità interna è imperniata sulla piastra piana 3, mentre quella interna è imperniata sulla piastra piana 3. L'estremità interna è imperniata sul perno 4 dell'asta lunga 2 e un'altra biella 9 è anch'essa imperniata sul perno 4. Il portautensili 11 è imperniato sul bullone 13 del montante dell'utensile.

Blocco a 1 arresto

Asta lunga 2

Piastra a 3 piani

4, 6 pin

A 5 maniglie

7, 9 - Aste di collegamento

8-Vite di regolazione iniziale

10-Primavera

11-Portautensili

12 pezzi

13-Bullone del montante dell'attrezzo

14-Anello di contatto

Durante la filettatura, quando l'utensile raggiunge l'estremità, l'anello di contatto 14 fissato sull'asta lunga 2 tocca il blocco di arresto 1 fissato sul basamento. L'asta lunga 2 tira il perno 4, provocando il graduale arretramento della biella 9. Il portautensili 11, tirato dalla molla 10, si allontana anch'esso gradualmente dal piano di lavoro. Anche il portautensili 11, tirato dalla molla 10, si allontana gradualmente dal pezzo da lavorare 12. Al primo utilizzo del dispositivo, la regolazione deve essere effettuata mediante la vite di regolazione iniziale 8.

II. Filettatura trapezoidale

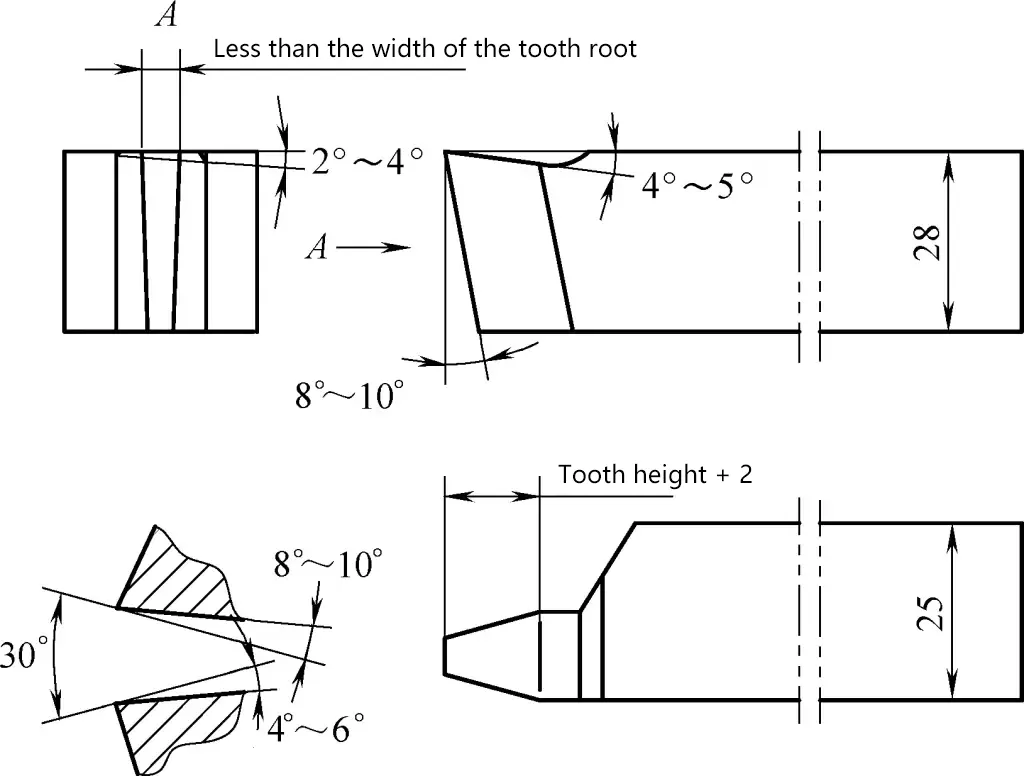

1. Utensile per filettatura trapezoidale

(1) Dimensione della larghezza del bordo superiore dell'utensile per filettatura trapezoidale

La dimensione della larghezza B del bordo superiore dell'utensile per filettatura trapezoidale (Figura 17) deve essere determinata in base alle dimensioni del fondo della scanalatura del filetto. Secondo le norme GB/T5796.1-2005 e GB/T 5796.3-2005, la dimensione della larghezza del bordo superiore dell'utensile può essere calcolata con la seguente formula

B=0,366P-0,536a₀

Dove

P - Passo della filettatura trapezoidale (mm).

a c - Gioco della cresta della filettatura trapezoidale (mm), quando P=2~5mm, a c =0,25 mm; quando P=6~12 mm, a c =0,5 mm; quando P=4~44 mm, a c =1 mm.

(2) Relazione tra l'angolo di lavoro dell'utensile di filettatura e l'angolo di avanzamento del filetto

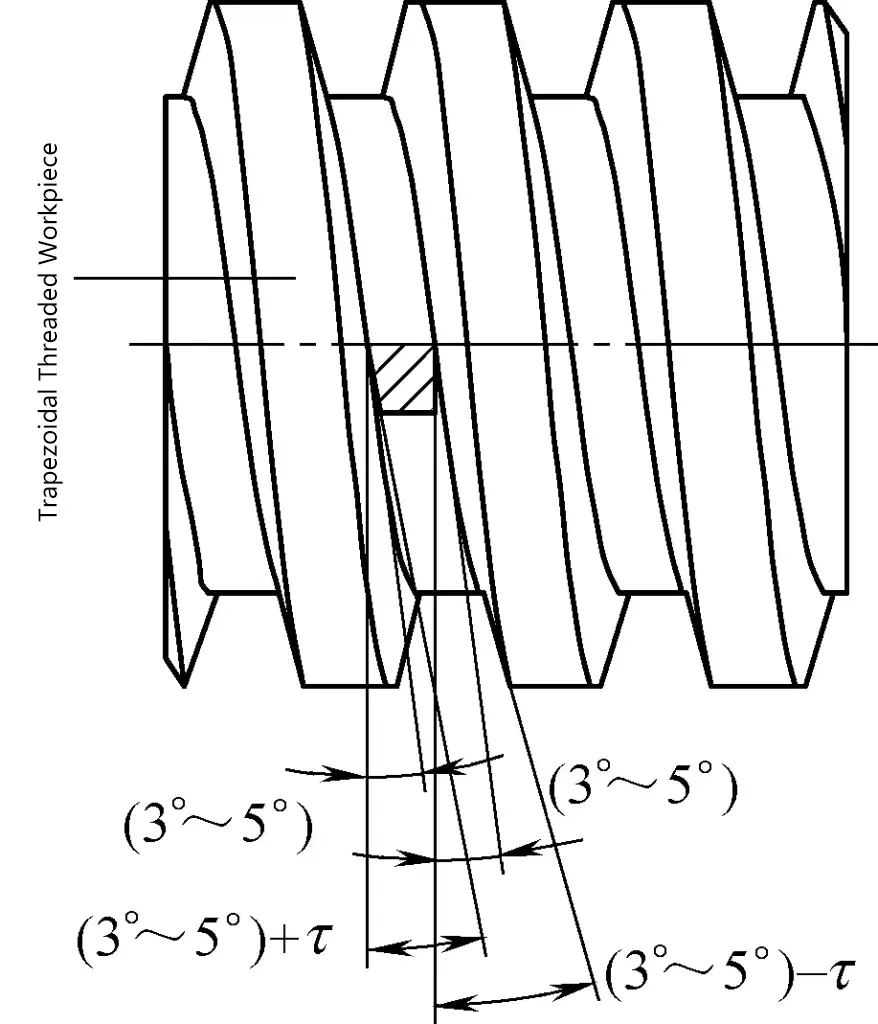

Quando si tagliano le filettature ordinarie, a causa dell'incoerenza degli angoli di attacco della filettatura su pezzi diversi, gli angoli di rilievo su entrambi i lati dell'utensile da taglio influenzano il taglio della filettatura.

Quando si tagliano filetti trapezoidali, questo fenomeno diventa più evidente a causa dell'aumento dell'angolo di spoglia. L'angolo di spoglia τ modifica l'angolo di spoglia effettivo durante il taglio. Sul bordo di taglio sinistro, l'angolo di spoglia effettivo si riduce di τ a causa dell'angolo di spoglia τ, mentre sul bordo di taglio destro aumenta di τ.

Per questo motivo, quando si tagliano filetti destri e si determina l'angolo di sbocco dell'utensile per filettatura trapezoidale, l'angolo di sbocco sul tagliente sinistro deve essere aumentato di τ. Poiché l'angolo di sbocco degli utensili per filettatura trapezoidale è generalmente di 3°~5°, diventa (3°~5°)+τ, come illustrato nella Figura 18.

L'angolo di spoglia sul tagliente destro deve essere ridotto di τ, diventando (3°~5°)-τ, garantendo così angoli di spoglia uguali su entrambi i lati durante il taglio effettivo. Per le filettature sinistre vale il contrario.

Nella lavorazione reale, per migliorare l'impatto dell'angolo di entrata del filetto sull'angolo di lavoro dell'utensile, la posizione relativa dell'utensile e del pezzo può essere opportunamente regolata.

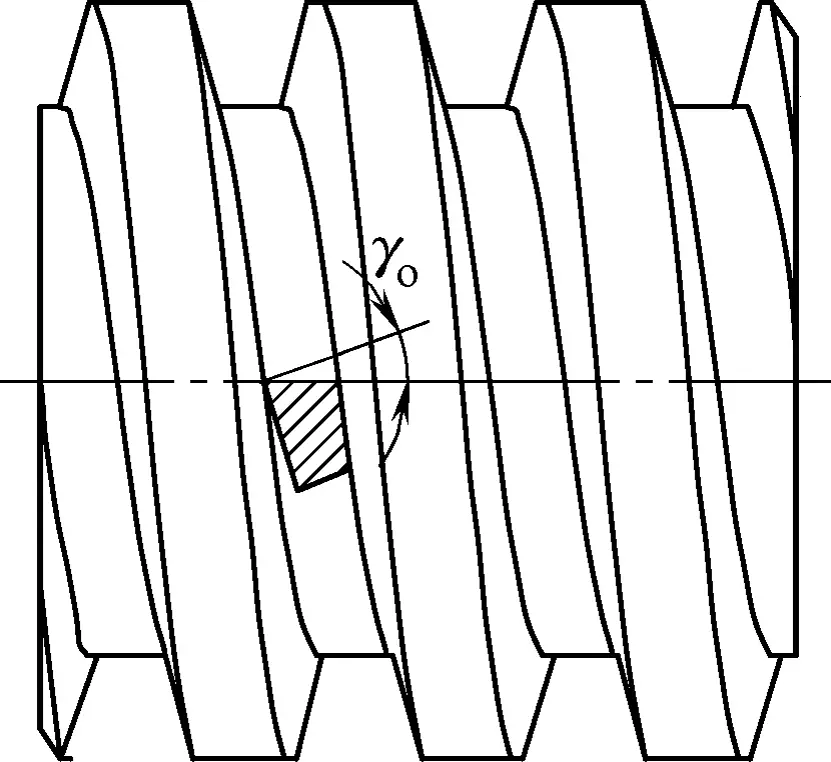

Utilizzando un portautensili girevole, ruotare l'utensile in base all'angolo di filettatura del pezzo e installare l'utensile normalmente (Figura 19), oppure durante l'affilatura, aumentare l'angolo di spoglia laterale sinistro e ridurre l'angolo di spoglia laterale destro. Inoltre, aumentare l'angolo di spoglia radiale positivo γ o in modo appropriato nella sezione trasversale di profondità (l'angolo di spoglia radiale positivo γ o è mostrato nella Figura 18, generalmente aumentato di 5°~15° a seconda del materiale da lavorare).

(3) Angolo di filettatura dell'utensile per filettatura trapezoidale e sua correzione

Per gli utensili di filettatura con angolo di spoglia radiale, poiché i due taglienti non passano attraverso la linea centrale del pezzo trapezoidale, la forma del filetto nella sezione trasversale assiale del filetto tagliato non è una linea retta ma una curva. Questo errore influisce in modo significativo sull'angolo di forma del filetto, soprattutto per gli utensili di filettatura con grandi angoli di spoglia radiali.

Pertanto, l'angolo di forma del filetto dell'utensile da taglio deve essere corretto durante il taglio. Il valore di correzione dell'angolo di forma dell'utensile di filettatura è riportato nella Tabella 1.

Tabella 1 Valori di correzione per l'angolo di forma dell'utensile per filettatura trapezoidale

| Angolo di filettatura trapezoidale α | Angolo di spoglia radiale dell'utensile γo | Angolo di forma del filetto dell'utensile α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

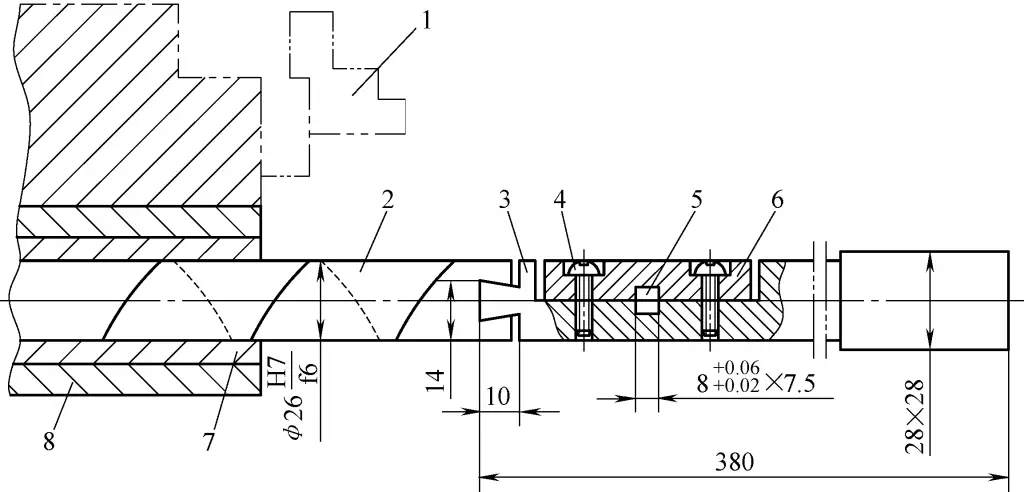

2. Struttura del portautensili per filettatura trapezoidale

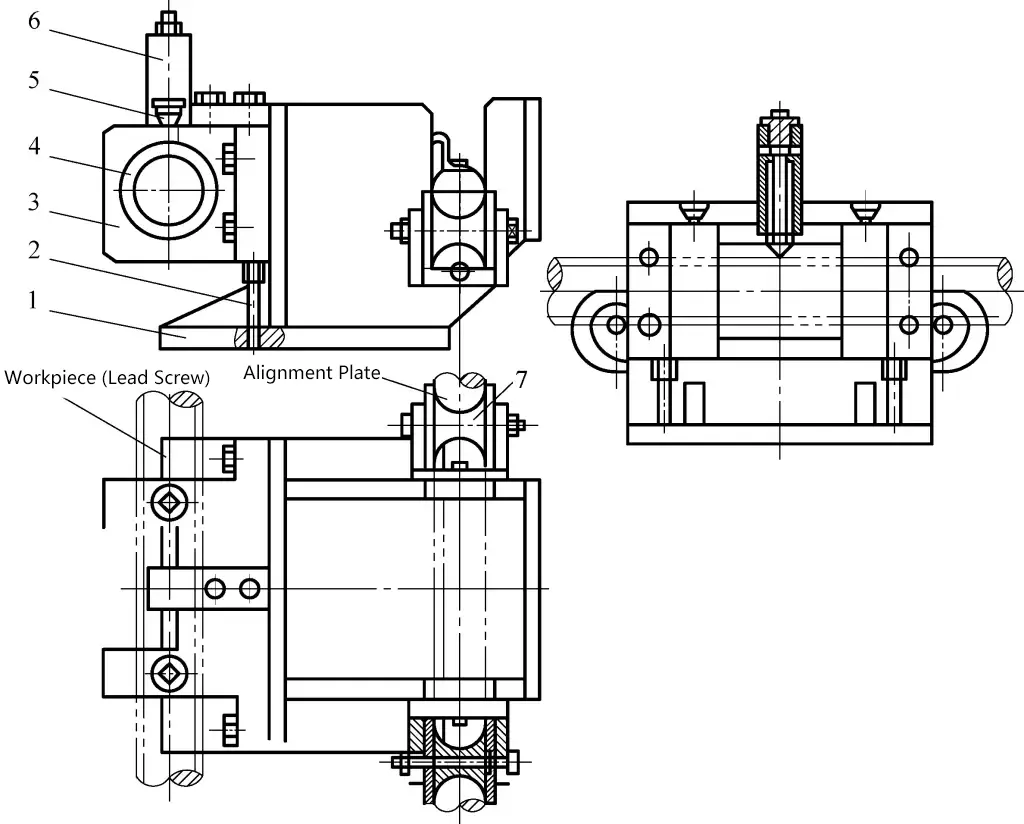

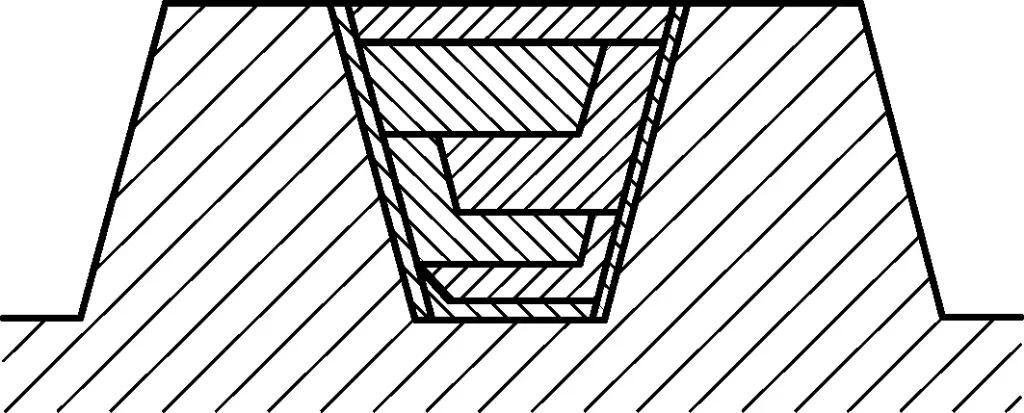

Le strutture del portautensili presentate nelle Figure 1b e 1c sono adatte anche al taglio di filettature trapezoidali esterne. Per le filettature trapezoidali interne, fare riferimento alla forma dell'utensile illustrata nella Figura 17. Per il taglio di filetti trapezoidali interni lunghi e sottili, la struttura del portautensili è quella illustrata nella Figura 20, che risolve il problema della scarsa rigidità dovuta al portautensili sottile e lungo.

1-Mascella di Chuck

Albero a 2 vie

Corpo a 3 utensili

4 viti

5-Fori di montaggio per utensili

6-Piastra di pressione

7-Bussola in rame

Manicotto di transizione 8

Nella Figura 20, il manicotto di transizione e la boccola di rame sono installati nel foro conico del mandrino del tornio. L'albero passante viene inserito attraverso il foro del pezzo nella boccola di rame, con l'estremità destra collegata al portautensili tramite un giunto a coda di rondine (l'angolo della coda di rondine deve essere di 75°~80°). Sull'albero passante viene praticata una scanalatura d'olio a spirale per garantire la lubrificazione tra l'albero e la boccola di rame, riducendo la resistenza all'attrito quando l'albero passante si muove assialmente.

Durante la lavorazione, il pezzo viene bloccato dalle ganasce di un mandrino autocentrante. L'utensile da taglio viene installato nel foro quadrato del corpo dell'utensile, serrato con viti e bloccato con una piastra di pressione. Occorre prestare attenzione a regolare l'altezza della punta dell'utensile in modo da allinearla con il centro del mandrino del tornio.

Durante il taglio, né il corpo dell'utensile né l'albero passante ruotano. Il collegamento a coda di rondine consente al portautensili di avanzare sia assialmente che radialmente. L'albero passante, supportato dalla boccola in rame, aumenta notevolmente la rigidità del portautensili, evitando vibrazioni e vibrazioni e garantendo così la qualità del taglio.

3. Esempio di taglio di un pezzo con filettatura trapezoidale

Il pezzo da lavorare è una vite a filettatura trapezoidale di 2000 mm di lunghezza, realizzata in acciaio al carbonio di qualità 45. La rettilineità richiesta non deve superare 0,03 mm su 500 mm. L'errore di passo cumulativo sull'intera lunghezza della vite non deve superare 0,06 mm e il valore Ra della rugosità superficiale della filettatura deve raggiungere 3,2μm.

Il processo di lavorazione è il seguente:

(1) In primo luogo, eseguire una lavorazione generale di sgrossatura per rimuovere le incrostazioni della superficie esterna.

Normalizzare per eliminare le tensioni interne (se le condizioni lo consentono, la vite di piombo può essere riscaldata verticalmente nel forno).

(2) Semi-finire e rifinire il diametro maggiore della vite di piombo.

(3) Tagliare grossolanamente il filo.

Lasciare un margine di 0,15~0,25 mm per la semifinitura del diametro minore del filetto e di 0,3~0,4 mm per la semifinitura di entrambi i lati del filetto.

Quando si tagliano i filetti ad alta velocità, per evitare la deformazione dell'estrusione del metallo e il danneggiamento delle ganasce del seguitore, è possibile tagliare prima una scanalatura a bassa velocità utilizzando un utensile da taglio in acciaio ad alta velocità. La larghezza della scanalatura può essere di 0,1 mm più stretta della larghezza della filettatura, con una profondità di circa 0,5 mm, e una scanalatura di ritrazione dell'utensile deve essere tagliata all'estremità sinistra.

L'utensile da taglio utilizzato per la sgrossatura delle filettature trapezoidali è illustrato nella Figura 21. L'inserto è in carburo YT15. Le facce anteriore e posteriore dell'utensile devono essere lucidate con una pietra abrasiva.

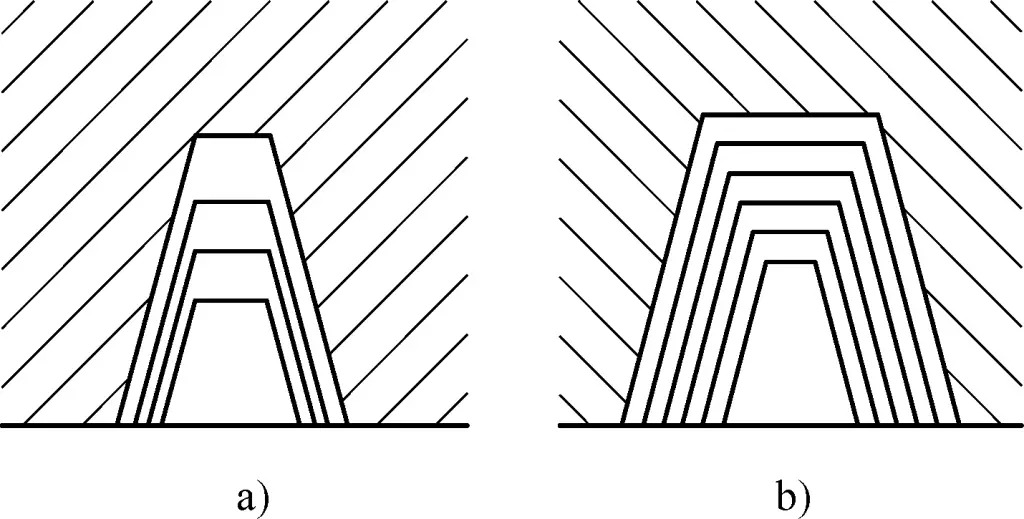

Parametri di taglio: Per passi entro i 6 mm, velocità del mandrino n=600r/min. Per i passi più piccoli, si utilizza l'avanzamento radiale diretto (Figura 22a), utilizzando utensili di filettatura con punte di larghezza diversa per la sgrossatura e la finitura, come mostrato nella Figura 22b. Per i passi superiori a 6 mm, velocità del mandrino n=350r/min, con una profondità di taglio posteriore ap =0,2~0,4 mm.

a) Alimentazione radiale diretta

b) Taglio con utensili di larghezza diversa

(4) Tagliare il filo in modo semi-finito.

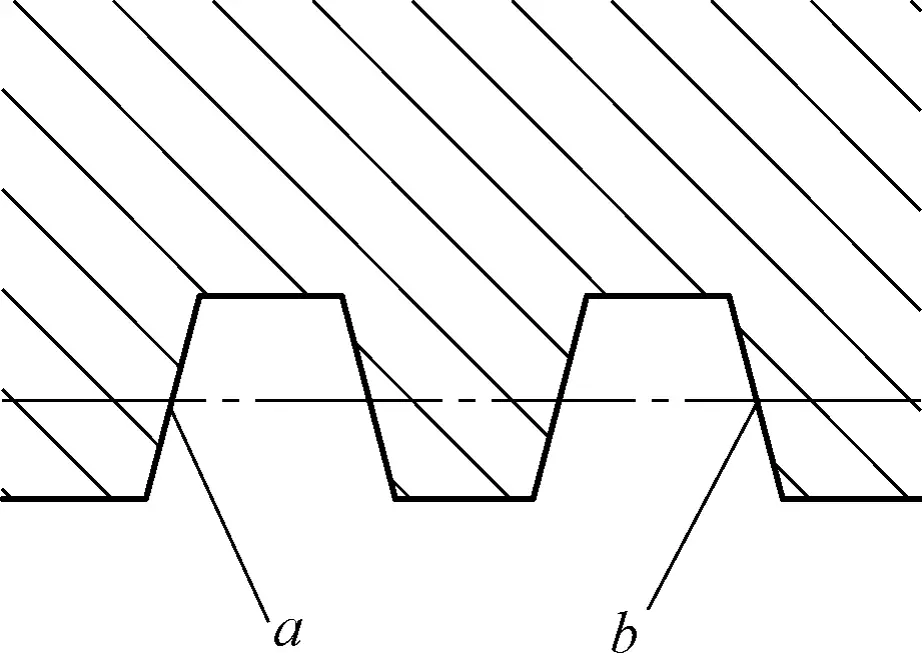

Lasciare un margine di 0,1 mm per il taglio finale del diametro minore del filetto e un margine di 0,15~0,2 mm per il taglio finale di entrambi i lati del filetto.

Tagliare prima in semi-finitura il fondo del filetto, quindi tagliare in semi-finitura la faccia a opposta alla direzione di avanzamento, come illustrato nella Figura 23. Questo perché la faccia a è più difficile da tagliare rispetto alla faccia b (per le filettature destrorse) e genera forze di taglio sul lato in cui il semidado del tornio ha un gioco, causando facilmente vibrazioni e influenzando la rugosità della superficie della filettatura. L'utensile da taglio mostrato nella Figura 21 può comunque essere utilizzato per il taglio semi-finito.

(5) Controllare la rettilineità della vite di piombo.

Se la rettilineità della vite di piombo supera la tolleranza, è necessario effettuare delle regolazioni.

(6) Terminare il taglio del filo.

Tagliare prima il diametro minore del filetto, quindi lavorare la faccia a. Successivamente, controllare l'angolo di filettatura con un calibro di profondità del dente più piccolo della profondità del dente. Infine, lavorare la faccia b e controllare con un calibro per prodotti finiti o uno strumento di misura specializzato.

Per la finitura della filettatura, utilizzare un utensile per filettatura trapezoidale in acciaio ad alta velocità come mostrato nella Figura 24. Prima del taglio, lucidare le facce anteriore e posteriore con una pietra abrasiva per ottenere un valore di rugosità superficiale Ra inferiore a 0,4μm. I parametri di taglio selezionati sono: velocità del mandrino n=20~30r/min; velocità di avanzamento per la finitura di entrambi i lati f=0,05mm/r.

Durante il funzionamento, prestare attenzione ai seguenti punti:

1) Utilizzare un supporto a tre griffe e aggiungere manicotti di rame tra le ganasce del supporto e il pezzo da lavorare per ottenere buoni risultati di lavorazione, come mostrato nella Figura 25. La larghezza delle ganasce dell'appoggio dovrebbe essere idealmente di 30~35 mm, preferibilmente in ghisa.

2) Quando si tagliano viti con diametro diverso, la discrepanza tra il raggio dell'arco delle ganasce del seguitore e il raggio del pezzo spesso provoca un contatto a punto singolo o doppio, come illustrato nella Figura 26, compromettendo la qualità della lavorazione.

In questo caso, dopo la sgrossatura, premere delicatamente le ganasce del seguitore contro la superficie del pezzo e farle scorrere per un tratto a una velocità superiore a 600 giri/min. Utilizzare un'asta di rettifica dello stesso diametro del pezzo per rettificare l'arco delle ganasce, garantendo una buona superficie di contatto e migliorando la qualità della lavorazione.

a) Contatto a punto singolo

b) Contatto a doppio punto

3) Durante il taglio, utilizzare acqua saponata o emulsione per un raffreddamento sufficiente e come lubrificante tra le ganasce della guida e il pezzo.

4) Per le viti a piombo di lunghezza inferiore a 1000 mm, utilizzare un centro anteriore e una piastra di azionamento per il serraggio; per le viti a piombo di lunghezza superiore a 1000 mm, utilizzare generalmente un metodo di installazione con mandrino e centro.

5) Utilizzare un centro rotante di alta precisione sulla contropunta. Controllare e regolare regolarmente il serraggio del centro durante il funzionamento. Non applicare una forza eccessiva per evitare la flessione e la deformazione della vite di guida.

Prima di eseguire la tornitura di filetti trapezoidali su un pezzo relativamente lungo e sottile, è necessario eseguire un trattamento di distensione. Questo processo di distensione è fondamentale perché influisce sulla deformazione o meno del pezzo.

A causa della lunghezza della vite di piombo, la lavorazione richiede spesso diversi giorni lavorativi. Pertanto, durante il processo di lavorazione, occorre fare attenzione a non fermare la macchina per lunghi periodi, per evitare che il pezzo si pieghi sotto il suo stesso peso. Durante il processo di lavorazione, trascurare qualsiasi dettaglio rende difficile soddisfare i requisiti tecnici.

4. Controllo di qualità nella tornitura di filetti trapezoidali

(1) Risoluzione del problema delle ondulazioni superficiali sui fili

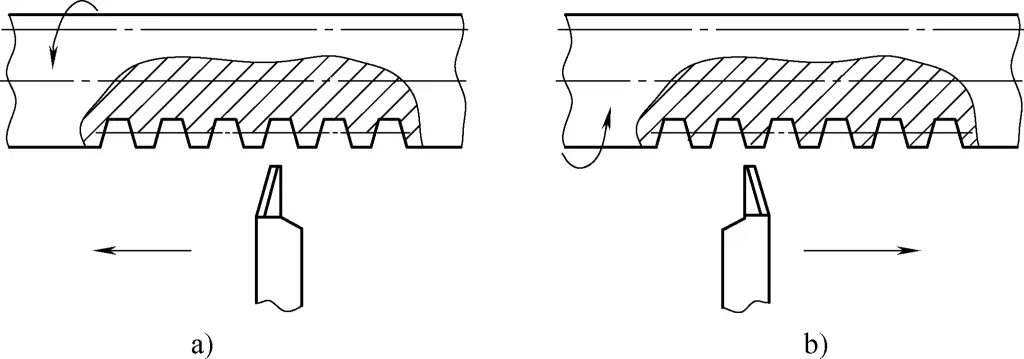

Quando si torniscono filetti trapezoidali con un passo maggiore, il lato sinistro è spesso più liscio, mentre il lato destro (Figura 27) presenta vari gradi di increspature. Questo non solo influisce sulla precisione del filetto, ma ne riduce anche la durata.

La formazione di ondulazioni sulla superficie della filettatura è dovuta a una scarsa rigidità del pezzo o del tornio, a vibrazioni o strisciamenti durante il taglio e a una scarsa precisione di affilatura dell'utensile da taglio. Inoltre, un fattore importante è la forza di avanzamento sull'utensile da taglio durante il contatto assiale tra la vite di guida del tornio e la trasmissione del dado. Durante la lavorazione di filettature destre, la vite principale lunga ruota per azionare il dado, spostando la sella verso il mandrino.

A questo punto, il gioco assiale destro tra la vite di guida lunga e il dado viene eliminato, per cui la forza di avanzamento non può essere regolata con precisione quando si gira il lato destro della filettatura. Di conseguenza, si genera una forza di avanzamento completa tra l'utensile da taglio, il mandrino e il lato destro della filettatura, causando vibrazioni forzate.

Per eliminare l'influenza di questi fattori, è possibile adottare un metodo di taglio su un solo lato per la finitura di filettature esterne trapezoidali con passi maggiori. Utilizzare la rotazione in avanti e l'avanzamento in avanti del tornio per tagliare il lato sinistro del filetto, come mostrato nella Figura 28a; utilizzare la rotazione inversa e l'avanzamento inverso del tornio (con l'utensile di filettatura installato al contrario) per tagliare il lato destro del filetto, come mostrato nella Figura 28b. In questo modo si possono eliminare le ondulazioni sul lato destro del filetto.

a) Taglio del lato sinistro del filo

b) Tagliare il lato destro del filo

Nella lavorazione di filettature interne, se si utilizzano ancora i due metodi di impostazione degli utensili di cui sopra, l'operazione diventa molto difficile. In questo caso, è possibile adottare l'utensile per la filettatura interna illustrato nella Figura 29.

Quando si taglia il lato destro della filettatura interna, la forza di avanzamento generata dal taglio fa sì che il gambo dell'utensile comprima la molla e si muova assialmente sul corpo principale. Ciò non solo riduce il valore di rugosità superficiale della filettatura, ma facilita anche la garanzia dell'angolo e della precisione dimensionale della filettatura.

Quando si utilizza l'utensile da taglio mostrato nella Figura 29, la velocità di taglio può essere selezionata come v₀ = 1,5-6m/min; per la finitura, la quantità di avanzamento posteriore a₁ = 0,2mm, e per la lavorazione grezza, a₂ > 0,2mm. Prima del taglio, eseguire rigorosamente il lavoro di impostazione e allineamento degli utensili. Se le condizioni lo consentono, è possibile utilizzare un microscopio per il presetting degli utensili per affilare e installare l'utensile da taglio.

1-Vite di fissaggio

Testa a 2 utensili

Gambo a 3 utensili

4-Corpo principale

5-Primavera

Tappo a 6 viti

7-Vite di posizionamento

(2) Risoluzione del problema del superamento della tolleranza del singolo passo nei pezzi con filettatura trapezoidale

Per i pezzi più precisi con viti a passo lungo, anche i requisiti di tolleranza del passo singolo sono piuttosto severi. Ad esempio, una vite con filettatura trapezoidale lunga 5100 mm e diametro esterno di 80 mm; errore di passo: la tolleranza del passo singolo è di ±0,012 mm, l'errore cumulativo entro 300 mm non deve superare 0,035 mm e l'errore cumulativo sull'intera lunghezza della vite non deve superare 0,08 mm.

A causa della lunghezza del pezzo, il punto centrale della vite di guida si abbassa di 20-30 mm dopo il serraggio. Per eliminare le deformazioni e ridurre le vibrazioni durante il taglio, sul piano di lavoro sono installati un appoggio centrale fisso e un appoggio posteriore. L'appoggio centrale fisso interferisce con il passaggio della sella durante la lavorazione, per cui si adotta il metodo di lavorare prima metà della vite di guida e poi di girarla per lavorare l'altra metà.

Le viti con gambo lavorate con questo metodo hanno una precisione inferiore, con errori di passo singolo compresi tra 0,015-0,025 mm, e alcuni possono raggiungere 0,03 mm (i filetti non conformi sono distribuiti in modo irregolare lungo l'intera lunghezza della vite con gambo). In particolare, nel punto di giunzione in cui il pezzo viene girato, l'errore di passo singolo può raggiungere 0,08 mm, superando di 5 volte il valore specificato.

Per risolvere il problema del superamento della tolleranza del singolo passo, si possono adottare le seguenti misure:

1) Il superamento della tolleranza a passo singolo nel punto di giunzione è causato principalmente dalla rotazione del pezzo e dalla giunzione del taglio. La soluzione fondamentale è quella di evitare la giunzione del taglio. In questo caso, l'appoggio centrale fisso può essere sostituito da un supporto centrale mobile, la cui struttura è illustrata nella Figura 30.

1-Corpo di supporto

2-Asta di sostegno

3-Bussola sostituibile

4, 11-Viti

5-Anello in gomma

A 6 maniglie

Albero a 7 pin

8-Primavera

9-Perno di posizionamento della molla

10 - Albero piccolo

La superficie inferiore del corpo di supporto 1 corrisponde alla guida del tornio e l'asta di supporto 2 è inserita nel corpo di supporto. L'asta di supporto viene sollevata dalla maniglia 6 e posizionata dal perno di posizionamento a molla 9. Quando non viene utilizzata, estrarre manualmente il perno di posizionamento a molla. Quando non si usa, si estrae manualmente il perno di posizionamento a molla e l'asta di supporto si abbassa automaticamente per il suo stesso peso. Questi supporti sono due, posizionati sulle superfici della guida sinistra e destra della sella.

All'inizio della lavorazione, il supporto sinistro sostiene la parte anteriore e centrale della vite di guida, mentre il supporto destro è spinto verso la contropunta e temporaneamente non viene utilizzato. Durante la lavorazione, quando l'utensile da taglio si avvicina al supporto sinistro, spostare prima il supporto destro al centro e sollevarlo, mentre si rimuove il supporto sinistro.

Per soddisfare i requisiti di rigidità durante il taglio, il supporto originale può essere sostituito con un supporto a doppio orecchio, come mostrato nella Figura 31. Questo tipo di supporto ha un buon centraggio, può sopportare grandi forze, è stabile e affidabile e può completare il taglio della vite guida per tutta la sua lunghezza con un solo serraggio. Adottando queste misure, è possibile eliminare gli errori di passo causati dai tagli di giunzione.

1-Corpo di riposo per utensili

2-Vite di supporto

Telaio di supporto a 3 viti

4-Bussola di posizionamento sostituibile

Tazza da 5 oli

6-Mascella superiore

7-Ruota di supporto della piastra di allineamento

2) Per risolvere il problema del superamento della tolleranza del passo singolo, è molto importante controllare il semiangolo del profilo del dente del filetto. La corretta installazione dell'utensile da taglio e la sua corretta impostazione sono fasi cruciali che non possono essere ignorate nel processo di risoluzione del superamento della tolleranza del passo singolo.

La Figura 32 mostra la situazione di impostazione dell'utensile utilizzando una piastra di impostazione dell'utensile di tipo V-block. Utilizza la superficie a forma di V come superficie di riferimento, facendola passare attraverso il pezzo da lavorare e posizionando con precisione la punta dell'utensile di filettatura nella scanalatura della sagoma angolare per allineare la posizione dell'utensile di filettatura. Quando si realizza questa piastra di impostazione, assicurarsi che la linea centrale della scanalatura di impostazione dell'utensile (semiangoli uguali) sia perpendicolare alla superficie a forma di V sul blocco a V.

1-Prodotto filettato

Blocco a 2 V

Piastra di regolazione a 3 utensili

Utensile da taglio a 4 filetti

Per filettature molto precise, è possibile utilizzare il seguente metodo per l'impostazione degli utensili: Invece di utilizzare una piastra di regolazione, una faccia dell'utensile di filettatura viene utilizzata come riferimento unificato per l'affilatura e la regolazione dell'utensile.

Affilare una faccia laterale dell'utensile di filettatura su una smerigliatrice per superfici, quindi affilare l'angolo dell'utensile di taglio. A questo punto, posizionare la faccia laterale rettificata e utilizzare un blocchetto angolare standard o una barra sinusoidale per allineare l'angolo dell'utensile da taglio. In questo modo, l'errore di semiangolo della punta dell'utensile da taglio rettificato può essere controllato entro ±5′. Durante l'affilatura, la slitta di spostamento su e giù della mola può essere impostata su un angolo pari all'angolo posteriore dell'utensile da taglio per affilare simultaneamente l'angolo posteriore dell'utensile da taglio.

Dopo aver rettificato l'angolo dell'utensile da taglio, posizionare un comparatore sulla sella con la sonda dell'indicatore a contatto con la superficie laterale (superficie di riferimento) dell'utensile da taglio (Figura 33). Ruotare la slitta trasversale e osservare la lettura del comparatore, regolando la faccia laterale dell'utensile da taglio fino a quando non si verifica alcun movimento dell'ago. In questo modo, la posizione dell'utensile da taglio viene impostata con precisione. Utilizzando questo metodo per l'impostazione dell'utensile, l'errore di semiangolo del filetto lavorato può essere controllato entro ±10′.

3) Per garantire che l'errore di passo del pezzo rientri nell'intervallo consentito, è necessario garantire rigorosamente la rettilineità dei vari taglienti dell'utensile per filettatura trapezoidale e lucidarli accuratamente con una mola.

4) Assicurarsi della pulizia della vite di guida del tornio. Deve essere pulita a fondo prima della lavorazione e non deve essere contaminata da olio o trucioli. In generale, l'accuratezza del passo di un singolo filetto dipende principalmente dal metodo di lavorazione, oltre che dall'accuratezza della vite di comando del tornio, dagli errori degli ingranaggi di trasmissione e dalla rigidità del sistema del pezzo stesso.

Se gli errori di passo individuali superano la tolleranza, è possibile utilizzare la polvere di diamante più fine con un dado in ghisa per lappare. Si tratta di una misura correttiva, ma non si deve fare eccessivo affidamento su di essa.

(3) Controllo delle bave sulle creste dei filetti trapezoidali

Durante la tornitura ad alta velocità di filetti trapezoidali con utensili in metallo duro, a causa delle limitazioni della sezione del pezzo, si producono bave relativamente grandi all'angolo della cresta del filetto sotto la compressione dell'utensile.

Per le viti a piombo corto con una buona rigidità, in genere non si utilizza un appoggio per il seguitore e si può aggiungere un avanzamento supplementare prima della tornitura finale per rimuovere le bave. Nel caso di viti a passo lungo con scarsa rigidità, la presenza di bave di cresta influisce negativamente sul processo di taglio e sulla precisione del pezzo.

Ad esempio: le bave di cresta danneggiano la superficie di lavoro delle ganasce di supporto dell'inseguitore, provocando profonde scanalature; l'interazione tra le bave di cresta e la superficie di lavoro delle ganasce di supporto dell'inseguitore produce detriti e trucioli fini che vengono schiacciati tra le superfici di contatto, accelerando l'usura delle ganasce di supporto e danneggiando la superficie cilindrica esterna della vite di guida.

L'attrito e le condizioni di forza instabili tra le bave di cresta e la superficie di lavoro delle ganasce di supporto del seguitore inducono facilmente vibrazioni. In particolare, la formazione di bave di cresta fa sì che il diametro effettivo del pezzo superi il diametro iniziale del pezzo impostato durante la regolazione della guida di scorrimento, causando così una flessione laterale del pezzo sotto l'azione della guida di scorrimento.

Quando le scanalature si consumano sulla superficie di lavoro delle ganasce di supporto, si crea uno spazio tra il pezzo e la superficie di lavoro delle ganasce di supporto, interrompendo il loro buon contatto e causando vibrazioni o deformazioni di flessione del pezzo durante il processo di taglio, fino a causare l'impossibilità di continuare il taglio.

La chiave per eliminare questi inconvenienti è controllare la formazione di bave di cresta. Un'allocazione ragionevole del margine di lavorazione e una selezione appropriata degli schemi di taglio sono metodi semplici per limitare la formazione di bave di cresta.

Durante la tornitura ad alta velocità delle viti con piombo, entrambi i bordi laterali destro e sinistro dell'utensile da taglio, insieme al bordo superiore, partecipano al taglio simultaneamente. Lo schema di taglio è mostrato nella Figura 34.

A questo punto, poiché i taglienti su entrambi i lati dell'utensile devono tagliare ogni volta il metallo sulla superficie esterna del pezzo, con l'aumentare del numero di avanzamenti l'altezza delle bave sulla sommità del dente diventa sempre più grande. Se si adotta lo schema di taglio illustrato nella Figura 35, le bave superiori possono essere notevolmente ridotte o addirittura eliminate. Il metodo di taglio specifico è il seguente:

Il metodo di taglio specifico è il seguente:

Primo avanzamento: Utilizzare un utensile di tornitura a tagliente largo affilato molto bene per tagliare una scanalatura larga con una profondità di 0,3-0,5 mm. Grazie all'affilatura del tagliente e alla piccola quantità di taglio posteriore, le bave superiori sono molto ridotte o addirittura inesistenti. Nel determinare la larghezza dell'utensile di tornitura, assicurarsi che vi sia un margine di finitura di 0,1-0,2 mm su ciascun lato del dente del filetto.

Secondo avanzamento: Passare a un utensile di tornitura a filo trapezoidale. Durante l'avanzamento, assicurarsi che la superficie tagliata da un lato dell'utensile di tornitura coincida con la superficie tagliata dallo stesso lato dell'utensile largo.

Terzo avanzamento: La quantità di taglio posteriore è la stessa del secondo avanzamento e la superficie tagliata dall'altro lato dell'utensile dovrebbe coincidere con la superficie laterale tagliata dall'utensile largo.

Eseguire l'avanzamento in sequenza con lo stesso metodo. L'ultima alimentazione di finitura deve rimuovere il margine di finitura rimanente.

Con questo metodo di taglio, ad eccezione del primo avanzamento e dell'ultimo avanzamento di finitura, durante i vari avanzamenti con carichi più pesanti, i bordi laterali dell'utensile di tornitura non tagliano direttamente il cerchio esterno del pezzo. Anche se si producono bave, queste non superano la profondità della scanalatura tagliata nel primo avanzamento. Con un margine di finitura più piccolo, le bave superiori prodotte dopo il completamento del pezzo sono molto poco evidenti.

La pratica ha dimostrato che l'utilizzo del metodo sopra descritto per la tornitura ad alta velocità di viti al piombo può eliminare l'impatto delle bave superiori e della superficie di lavoro delle griffe di supporto dell'utensile, ridurre la deformazione di taglio e le tensioni residue, rendere stabile il processo di taglio, ottenendo una maggiore precisione del pezzo e valori di rugosità superficiale inferiori.