I. Metodi di soppressione comuni e loro applicazioni

Le forme dei materiali utilizzati nella lavorazione della lamiera comprendono principalmente lamiere, profili in acciaio e materiali per tubi. Per elaborare le forme richieste e gli altri requisiti dei componenti in lamiera, le materie prime devono prima essere tagliate in spazi vuoti secondo le necessità. Questo processo è chiamato tranciatura ed è spesso la prima fase della lavorazione della lamiera.

Esistono molti metodi di tranciatura. I principali utilizzati in produzione sono la tranciatura, la punzonatura, il taglio e la lavorazione. La Tabella 1 mostra i metodi di tranciatura più comuni e le loro applicazioni.

Tabella 1 Metodi di soppressione comuni e loro applicazioni

| Classificazione | Metodo | Attrezzatura | Applicazione |

| Tosatura | Cesoia manuale | Cesoie manuali, cesoie vibranti portatili, cesoie a ghigliottina manuali | Utilizzato per la lavorazione diritta e curva di lamiere come acciaio a basso tenore di carbonio, alluminio e sue leghe, rame e sue leghe, cartone, bachelite e fogli di plastica con spessore t≤4 mm. I pezzi lavorati hanno bassa precisione ed efficienza produttiva, ma basso costo. |

| Cesoiatura rettilinea a macchina | Cesoie a ghigliottina | Utilizzata per la tranciatura di materiali quali acciaio a basso tenore di carbonio, alluminio e sue leghe, rame e sue leghe, cartone, bachelite e fogli di plastica. Ha un'elevata forza di taglio, un'alta produttività e viene utilizzata per la lavorazione di lamiere di forma diritta. | |

| Cesoie inclinate | Utilizzata per la tranciatura di materiali quali acciaio a basso tenore di carbonio, alluminio e sue leghe, rame e sue leghe, cartone, bachelite e fogli di plastica. Ha una forza di taglio inferiore, adatta a forme rettilinee di medie o grandi dimensioni, archi di grandi dimensioni e smussatura di lastre, con uno spessore di taglio fino a 40 mm. | ||

| Cesoia a piccoli passi | Cesoie vibranti | Utilizzato per la tranciatura di materiali quali acciaio a basso tenore di carbonio, alluminio e sue leghe, rame e sue leghe, cartone, bachelite e fogli di plastica. È adatto per curve complesse, perforazioni e intagli e può anche tranciare leghe di titanio. | |

| Cesoie a disco per la laminazione | Cesoie avvolgibili a cerchio dritto | Utilizzata per la cesoiatura di materiali quali acciaio a basso tenore di carbonio, alluminio e sue leghe, rame e sue leghe, cartone, bachelite e fogli di plastica. Adatta a tranciare strisce, linee rette e archi con una precisione relativamente bassa. Sono presenti bave sui bordi tagliati, adatte alla produzione di piccoli lotti di pezzi di piccole e medie dimensioni, con uno spessore di taglio fino a 30 mm. | |

| Cesoie avvolgibili inclinate verso il basso | Taglia linee rette e archi (R piccolo), con una precisione relativamente bassa, e bave sui bordi tagliati, con uno spessore di taglio fino a 30 mm. | ||

| Cesoie avvolgibili a tutta altezza | Curve complesse, con precisione relativamente bassa e bave sui bordi di taglio, con uno spessore di taglio fino a 20 mm, precisione ±1 mm. | ||

| Punzonatura | Punzonatura | Stampa | Comunemente utilizzata per la tranciatura, la punzonatura, il taglio e l'intaglio di lamiere e profili con t≤10 mm. Alta precisione (tranciatura IT10, punzonatura IT9), alta produttività, adatta alla produzione di lotti medi e grandi. |

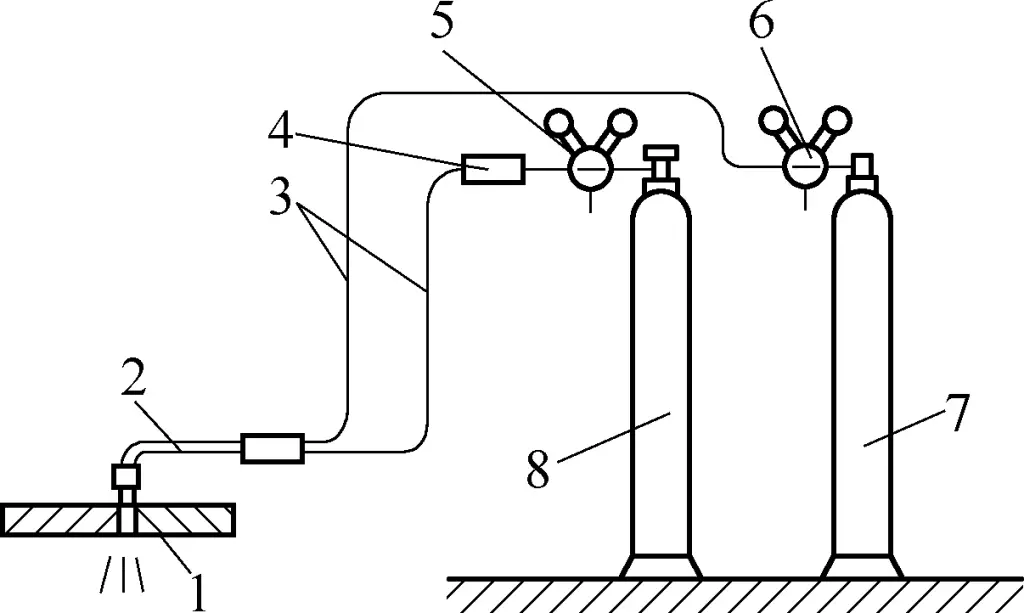

| Taglio | Taglio a fiamma | Macchina da taglio a gas, torcia | Può essere utilizzato per la tranciatura e la rifilatura di lamiere e profili in ferro puro, acciaio a basso tenore di carbonio, acciaio a medio tenore di carbonio e alcuni acciai debolmente legati, con una precisione di ±1 mm e un costo contenuto. |

| Taglio al plasma | Attrezzatura da taglio, torcia | Utilizzato per il taglio di forme di acciaio al carbonio, acciaio inossidabile, acciaio altamente legato, lega di titanio, alluminio e sue leghe, rame e sue leghe e materiali non metallici con taglio stretto e spessore fino a 200 mm, precisione di ±0,5 mm, in grado anche di tagliare sott'acqua. 200 mm, precisione di ±0,5 mm, in grado di effettuare anche tagli subacquei. | |

| Scriccatura ad arco di carbonio | Saldatore a corrente continua, pinze per sgorbiatura | Utilizzato per tagliare, rifilare, smussare e rimuovere bave di grandi dimensioni da materiali quali acciaio altamente legato, alluminio e sue leghe, rame e sue leghe. | |

| Taglio del filo a scarica elettrica | Macchina per il taglio del filo a scarica elettrica | Utilizzato per il taglio preciso di vari materiali conduttivi, con spessore di taglio superiore a 300 mm e precisione di ±0,01 mm. In grado di tagliare qualsiasi forma di curve piane e pendenze laterali di ≤30°, particolarmente adatto per la produzione di stampi. | |

| Taglio laser | Macchina per il taglio laser | Taglio preciso di vari materiali, con spessore di taglio superiore a 10 mm, larghezza di taglio da 0,15 a 0,5 mm, precisione di ≤0,1 mm, ma attrezzatura costosa. | |

| Taglio ad acqua ad alta pressione | Altissima pressione (≥400MPa) Macchina da taglio a getto d'acqua | Può essere utilizzato per vari metalli e non metallici (come vetro, ceramica, rocce), può essere dotato di abrasivi artificiali, alta precisione, può tagliare ceramiche più spesse di 10 mm, l'attrezzatura è costosa | |

| Taglio | Operazioni manuali | Macchina per sega ad arco | Utilizzata per il taglio di vari profili, aste, tubi, piastre e altri materiali metallici/non metallici, può segare scanalature e materiali duri, gli strumenti sono poco costosi, il funzionamento è semplice, ma l'intensità del lavoro è elevata e la produttività è bassa |

| Sega elettrica portatile, sega a comando manuale | Utilizzata per la lavorazione di vari profili, barre, tubi, lamiere di metalli non temprati e non metallici, alta produttività, rumorosa | ||

| Macchina elettrica per il taglio dei tubi | Utilizzata per la lavorazione di tubi in metallo e plastica con diametri di ϕ200~ϕ1000mm | ||

| Telaio per il taglio dei tubi | Lavorazione di tubi di piccolo e medio diametro | ||

| Macchina per il taglio delle mole controllata a mano | Lavorazione di vari metalli e non metalli (ad eccezione di metalli non ferrosi, gomma e materie plastiche), profili, barre e tubi. | ||

| Operazioni su macchine utensili | Macchina per sega | Lavorazione di profili, barre e tubi di metalli non temprati, nonché di materie plastiche e legno, ad alta produttività. | |

| Fresatrice per bordi, pialla | Utilizzata per il taglio, la rifilatura, la smussatura e altre lavorazioni di profili, aste e tubi di metalli non temprati e di lastre di plastica e legno, ad alta precisione. | ||

| Fresatrice per lamiera, fresatrice | Utilizzata per il taglio e la rifilatura di profili, aste e tubi di metalli non temprati, nonché di lastre di plastica e di legno, con elevata precisione, può tagliare curve complesse. | ||

| Tornio, alesatrice | Utilizzata per tagliare, smussare e rifilare aste e tubi di vari materiali, con un'elevata precisione di lavorazione. |

Va notato che il metodo di taglio deve essere scelto in base alle attrezzature di lavorazione esistenti nell'azienda, alla capacità produttiva, ai requisiti di precisione dei pezzi di lamiera da lavorare, al lotto di produzione e all'economia di lavorazione.

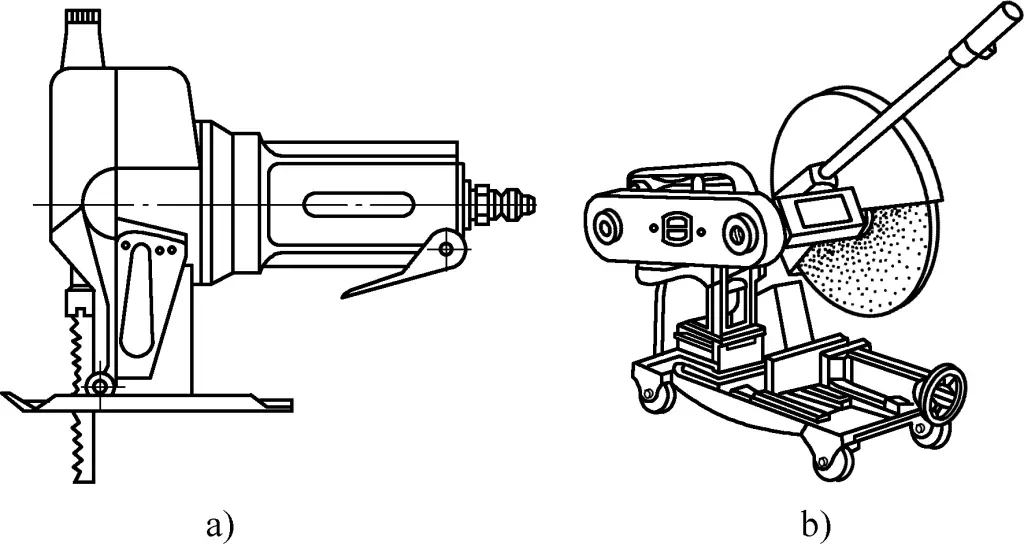

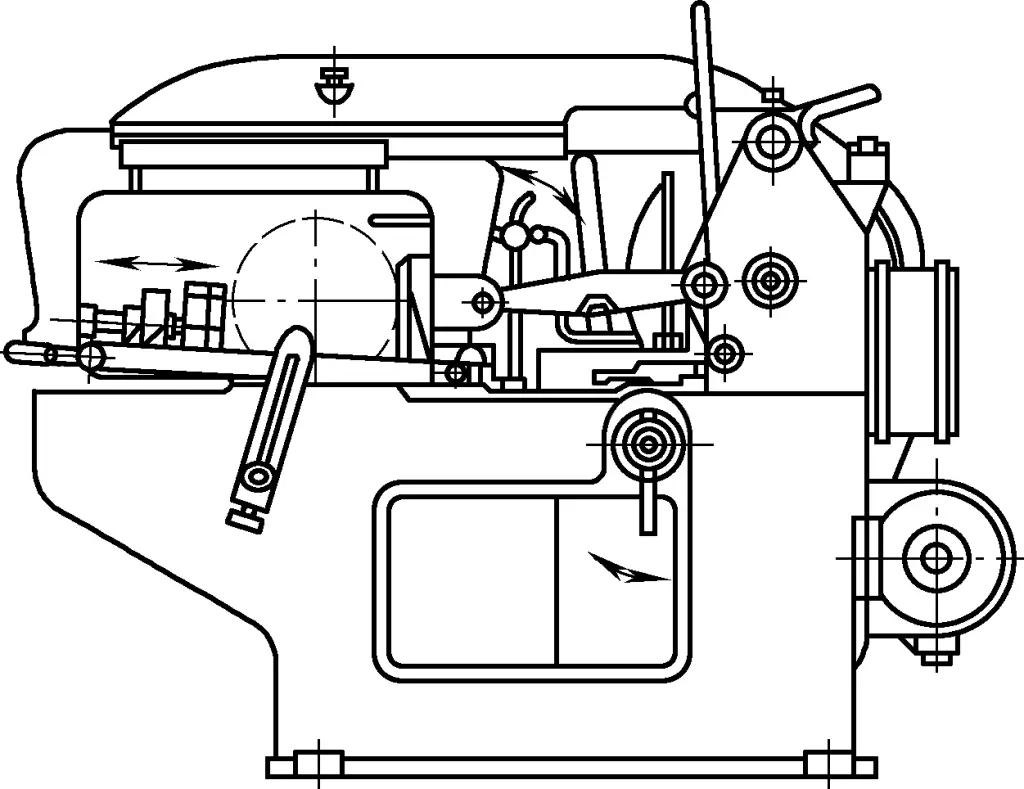

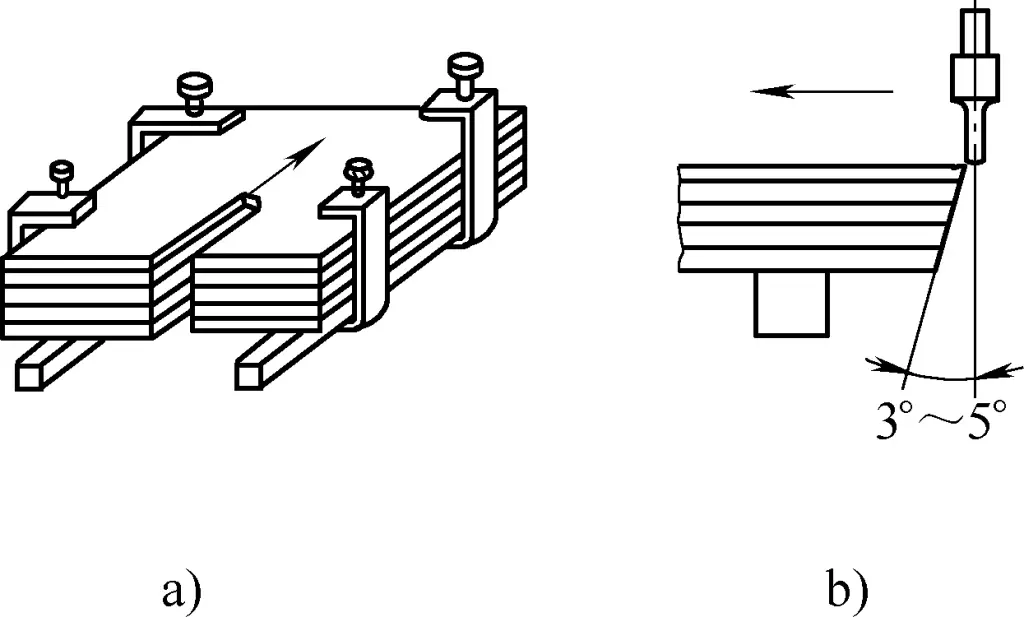

Tra i metodi di taglio sopra citati, i più utilizzati in produzione sono: la tranciatura con un cesoiapunzonatura, taglio a fiamma ossiacetilenica, taglio al plasma, taglio laser e alcuni processi di taglio. Le figure 1a e 1b mostrano le comuni seghe pneumatiche portatili e le macchine da taglio a mola utilizzate per il taglio manuale. La Figura 2 mostra una comune macchina utensile per il taglio ad arco.

II. La tosatura

La cesoiatura è un metodo di lavorazione in cui piastre, profili e barre vengono separati lungo linee rette o curve prestabilite utilizzando attrezzature o utensili di cesoiatura specializzati, ottenendo così vari sbozzi dal profilo rettilineo e curvo (a volte anche forme interne). È adatto a tutti i tipi di materiali, ad eccezione dell'acciaio temprato e dei materiali duri e fragili (come la ghisa, la ceramica, il vetro, il carburo cementato, ecc.)

1. Tecniche di cesoiatura manuale

La cesoiatura manuale è una parte importante delle competenze in materia di lamiera, che comprende l'alimentazione, la rimozione del materiale in eccesso, ecc. Quasi tutte le forme di parti in lamiera sottile possono essere cesoiate manualmente. La cesoiatura manuale è flessibile e conveniente, quasi senza restrizioni.

(1) Strumenti per la cesoiatura manuale

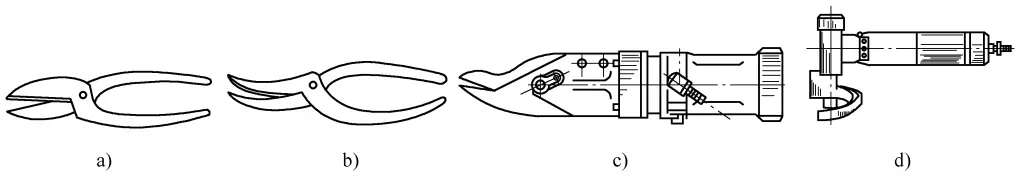

Gli strumenti per la cesoiatura manuale comprendono forbici dritte, forbici curve, forbici dritte pneumatiche e cesoie pneumatiche (vedi Figura 3).

a) Forbici dritte

b) Forbici curve

c) Forbici pneumatiche diritte

d) Cesoie pneumatiche per punzonatura

Le forbici dritte sono cesoie manuali con bordi di taglio dritti, utilizzate per tranciare contorni dritti di lamiere, in grado di tranciare lamiere di alluminio fino a 1,5 mm di spessore e lamiere di acciaio fino a 1 mm di spessore. Le forbici curve hanno bordi di taglio che seguono una curva, utilizzate per tranciare contorni curvi di lastre, in grado di tranciare lastre di alluminio fino a 2 mm di spessore e lastre di acciaio fino a 0,8 mm di spessore. Le cesoie pneumatiche portatili sono cesoie manuali semi-meccanizzate, in grado di tranciare fino a 2,5 mm di spessore.

(2) Operazioni di cesoiatura manuale

1) Tecniche di tosatura manuale

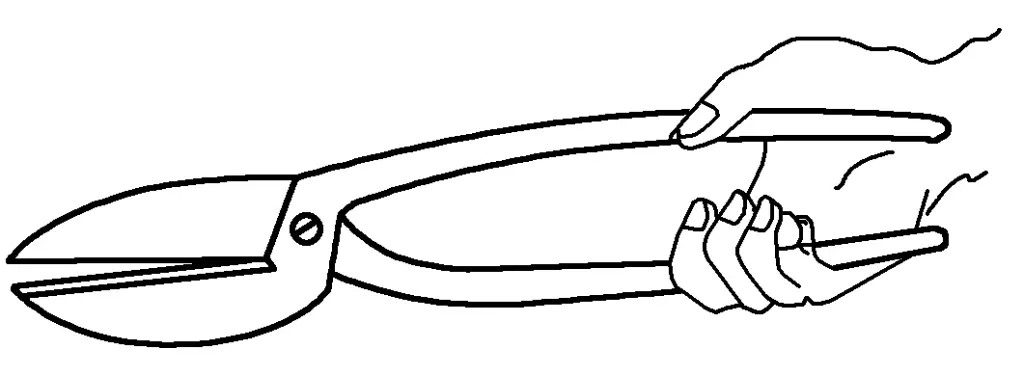

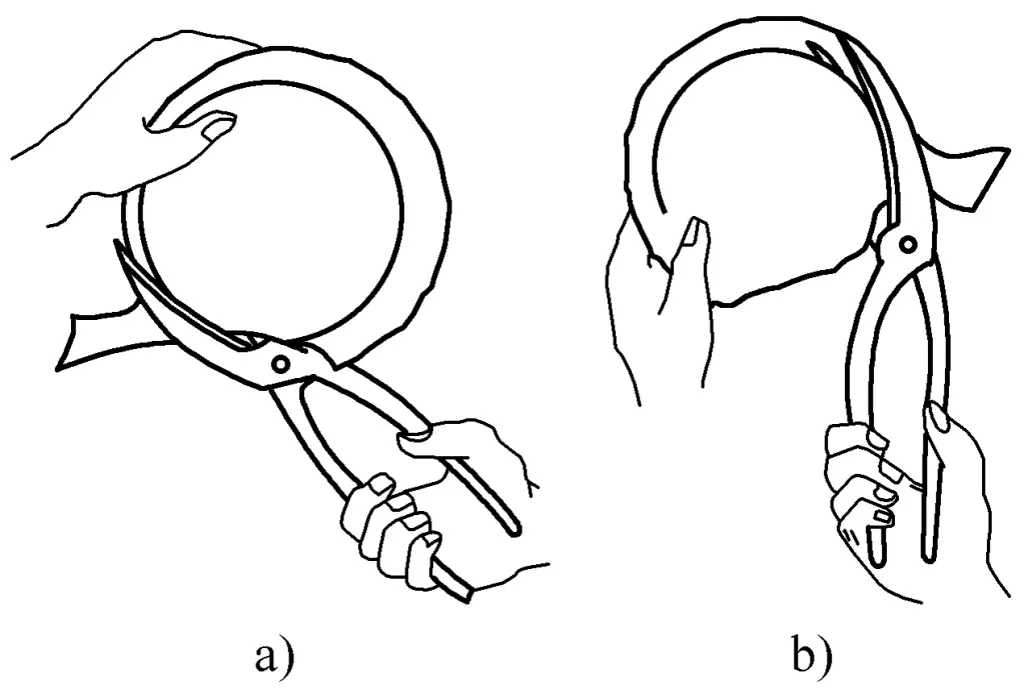

In genere, quando si tranciano manualmente lastre sottili, è consuetudine tenere le forbici con la mano destra e il materiale con la mano sinistra. La Figura 4 mostra il metodo corretto di impugnare le forbici; il manico delle forbici non deve estendersi troppo dal palmo per facilitare l'esercizio della forza sul manico e l'estremità della coda non deve essere tenuta all'interno del palmo per evitare una presa scomoda da parte della mano destra.

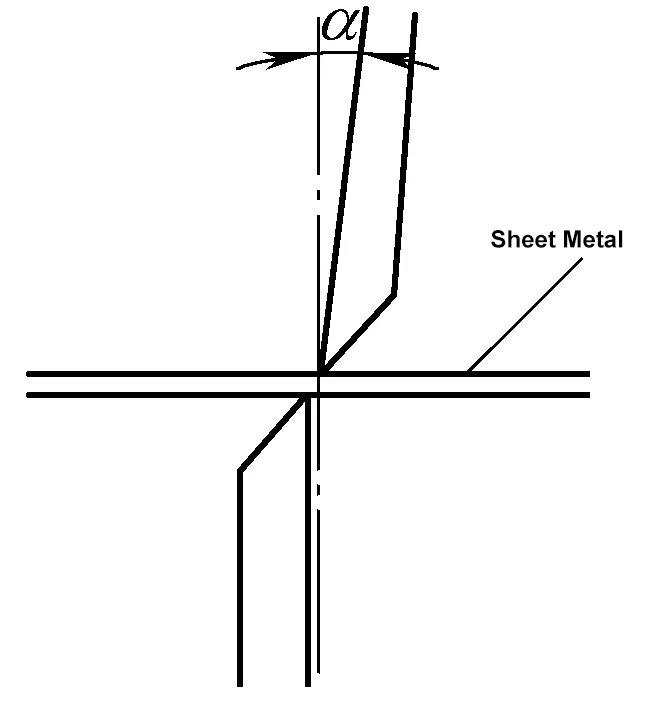

La mano sinistra tiene il materiale e lo alimenta in direzione della cesoiatura, allineando la lama superiore con la linea di cesoiatura (tangente a una linea retta o curva). Durante la cesoiatura, la lama superiore deve premere il materiale con forza e l'angolo della lama deve essere regolato in modo da facilitare la forza, come mostrato nella Figura 5.

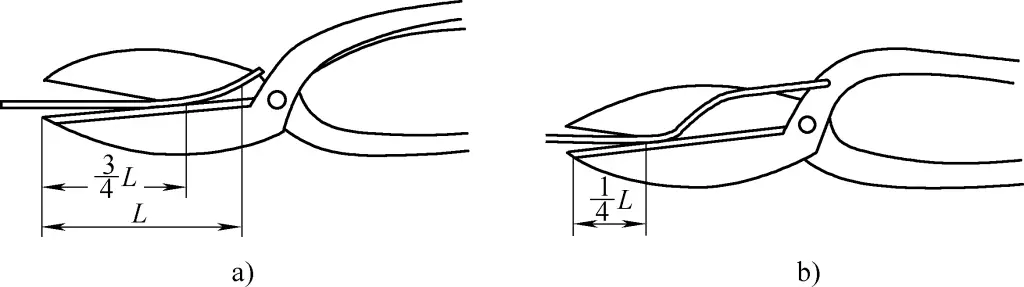

All'inizio della tosatura, le due lame devono aprirsi solo fino a 3/4 della lunghezza della lama. Alla fine di ogni taglio, le lame non devono chiudersi completamente, lasciando 1/4 della lunghezza della lama. In altre parole, le forbici devono aprirsi e chiudersi solo parzialmente dalla posizione 1/4 alla posizione 3/4 della lunghezza della lama, con una lunghezza di taglio pari a circa 1/2 della lunghezza della lama, come mostrato nella Figura 6.

a) Inizio della tosatura

b) Estremità di taglio

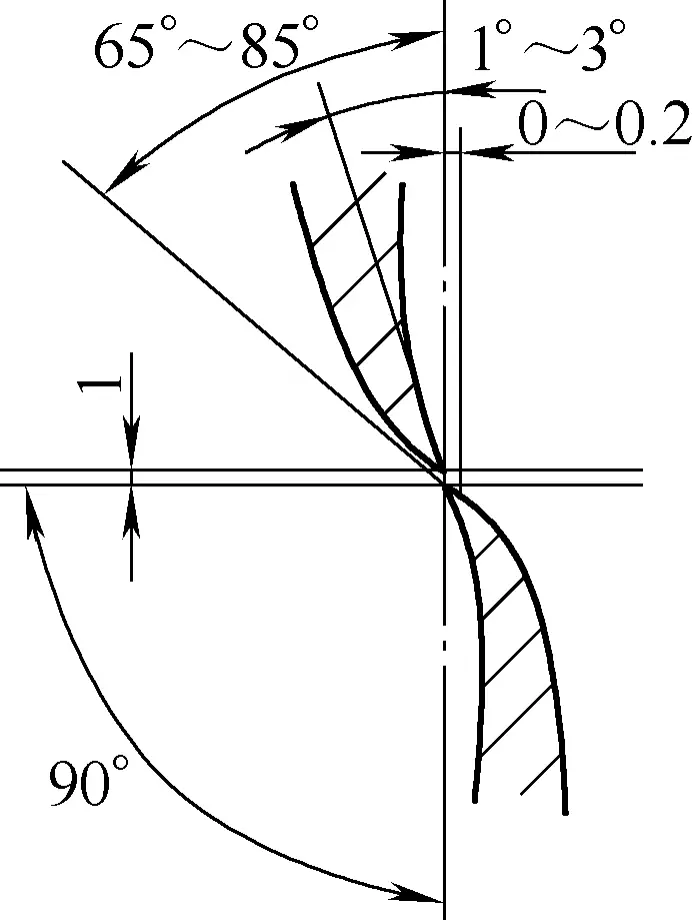

Durante la chiusura della lama, si deve applicare una pressione continua lungo la linea di taglio e i bordi di taglio devono sovrapporsi. Tra le due lame deve essere mantenuto uno spazio compreso tra 0 e 0,2 mm, con valori più piccoli per i materiali più sottili e più grandi per i materiali più spessi, come mostrato nella Figura 7.

2) Metodo di taglio delle linee rette

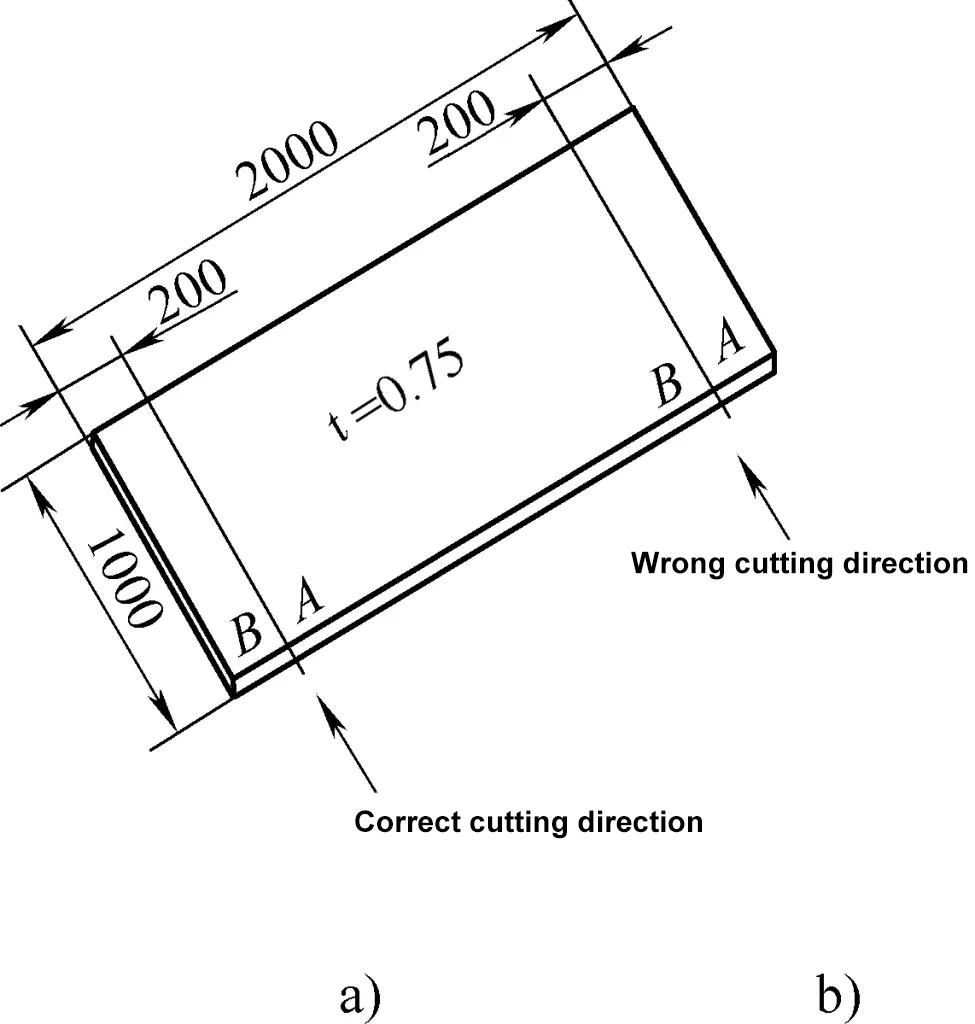

Le figure 8a e 8b mostrano rispettivamente le direzioni corrette e scorrette per il taglio delle linee rette.

La Figura 8a mostra la direzione corretta perché durante il processo di taglio, la mano destra tiene il corpo delle forbici, il piede destro calpesta il punto A, la mano sinistra tiene il punto B. Man mano che il taglio si approfondisce, la mano sinistra dovrebbe sollevarsi per aiutare a strappare nel punto di taglio e fare spazio al corpo inferiore delle forbici. Poiché la lastra B è piccola, può essere facilmente sollevata, il che la rende la direzione corretta. Nella Figura 8b, invece, l'area e il peso del punto B sono maggiori e rendono difficile il sollevamento del materiale e il taglio in profondità, quindi la direzione non è corretta.

3) Metodo di taglio degli angoli concavi e dei materiali angolari

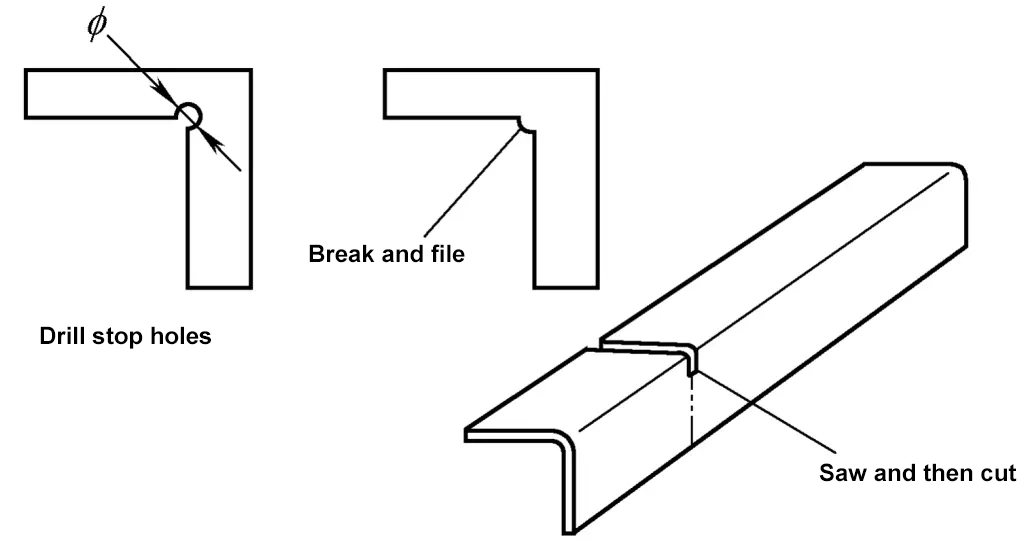

Se la linea di taglio sulla lamiera forma una forma concava per il pezzo, un cosiddetto angolo concavo, è necessario praticare un foro di arresto della fessura all'intersezione della linea di taglio concava o lasciare una certa distanza non tagliata.

Lo scopo di praticare un foro di arresto della cricca è quello di garantire che le posizioni finali delle linee di taglio su entrambi i lati cadano sul foro di arresto della cricca durante il taglio, o di lasciare una certa distanza non tagliata in modo che le estremità di taglio non lascino segni sull'intersezione del pezzo, evitando così punti di concentrazione delle tensioni.

In genere, si lascia una certa distanza non tagliata all'intersezione delle linee di taglio, si spezza il collegamento a mano e infine si usa una lima per ottenere la forma e le dimensioni richieste. Per il taglio di parti di forma diagonale, è possibile segare prima la radice e poi tagliare la linea con le forbici, come illustrato nella Figura 9.

4) Metodo di taglio delle curve

Quando la linea di taglio è una curva, la direzione di movimento delle forbici deve seguire la curva senza coprire la linea di taglio, per consentire all'operatore di controllare la lama superiore affinché rimanga tangente alla curva, come mostrato nella Figura 10.

a) Direzione oraria

b) Direzione antioraria

Il metodo per tagliare i fori interni consiste nel creare prima un foro di processo nella lamiera, quindi allargarlo gradualmente lungo la linea di taglio utilizzando forbici curve in modo spiralato. Per i fori interni più grandi, è preferibile un taglio a cesoia vibrante.

(3) Difetti di taglio e contromisure comuni

Durante l'operazione di taglio della lamiera, spesso si verificano problemi quali taglio incompleto, deviazione dimensionale, linee di taglio interrotte e non rettilinee, tagli e bave eccessive. Di seguito analizziamo questi problemi e forniamo le relative soluzioni.

1) Taglio della lamiera incompleto

Le ragioni principali del taglio incompleto sono:

① Lo spazio tra la lama superiore e quella inferiore è troppo grande. Diversi spazi sono adatti a diversi spessori di lamiera. Uno spazio troppo piccolo può causare l'usura della lama e l'aumento della forza di taglio, mentre uno spazio troppo grande può causare la rotazione del materiale e un taglio incompleto. La soluzione consiste nel regolare in modo appropriato la distanza tra le lame.

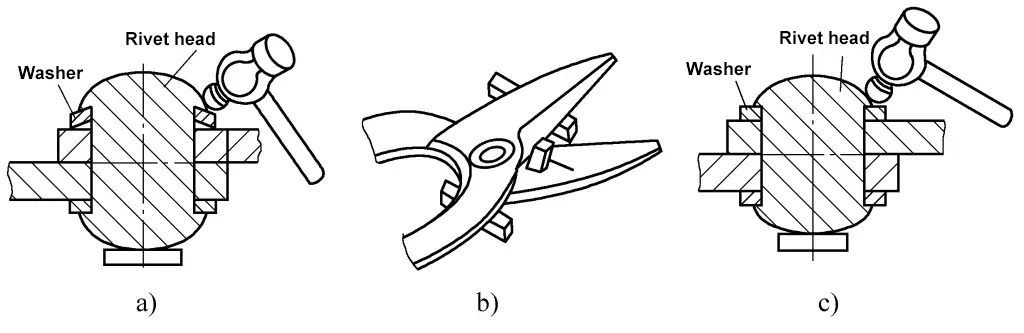

La Figura 11 mostra i metodi di regolazione del gap. Nella Figura 11a, il metodo per ridurre il divario consiste nel colpire il bordo della testa del rivetto, esercitando una pressione sulla rondella convessa delle forbici, facendo spostare un po' di metallo verso il basso e riducendo il divario della lama. Non usare una forza eccessiva; di solito sono sufficienti due o tre leggeri colpetti intorno al bordo.

Nella Figura 11b, il metodo per allargare la fessura consiste nel posizionare un supporto fisso sotto una lama e l'impugnatura (più è vicino al perno, meglio è), quindi colpire l'altra lama (di nuovo, più è vicino al perno, meglio è). Non usare una forza eccessiva; di solito sono sufficienti due o tre colpetti leggeri.

Se la rondella convessa è diventata piatta (come mostrato nella Figura 11c), nessun martellamento potrà correggere lo spazio. In questo caso, la soluzione è sostituire il rivetto e la rondella convessa.

② Lama opaca. La soluzione è affilare la lama.

③ La lamiera è troppo spessa e supera la portata del taglio manuale.

2) Deviazione dimensionale nel taglio

Il motivo principale della deviazione dimensionale è che la lama superiore della forbice non è allineata con la linea di taglio della lamiera. Per le linee di taglio diritte, la lama superiore deve allinearsi e premere lungo la linea. Per le linee curve, le forbici devono evitare di coprire la linea tracciata e la lama superiore deve premere sulla lamiera e rimanere tangente alla linea durante il taglio.

3) Linee di taglio interrotte e non rettilinee

Questo è causato da:

① Collegamento allentato tra le forbici e la lamiera durante i tagli successivi. L'allineamento continuo della lama superiore con la linea può evitare questo fenomeno.

② L'uso prolungato provoca la piegatura delle lame, che formano una curva verso l'esterno o verso l'interno. La soluzione è raddrizzare la lama o sostituire le forbici.

4) Tagli

I principali motivi dei difetti di taglio sono:

① Non praticare fori di arresto della cricca nell'angolo concavo del pezzo o lasciare che la cesoia superi la linea, lasciando linee non tagliate che diventano punti di concentrazione delle sollecitazioni, portando infine a varie cricche. L'unica soluzione è praticare fori di arresto della cricca o lasciare margini di limatura come richiesto.

② La distanza tra le lame superiore e inferiore è troppo piccola e causa la chiusura dell'intera lama e il pizzicamento del pezzo durante il taglio. La soluzione consiste nel regolare lo spazio tra le lame e nell'evitare di chiudere completamente le lame durante il taglio, lasciando un quarto della lunghezza della lama per poi effettuare ulteriori tagli.

5) Sbavature eccessive

I motivi principali per cui si verificano bave eccessive sono:

① La distanza non corretta tra le lame, sia essa troppo grande o troppo piccola, causa grandi bave. La soluzione consiste nel regolare lo spazio e nel provare a tagliare alcune volte per trovare lo spazio ottimale.

② Lame opache. Le lame opache causano anche bave eccessive, quindi affilarle regolarmente migliora la qualità del prodotto e l'efficienza della lavorazione.

(4) Precauzioni durante le operazioni di taglio

Durante il taglio della lamiera, prestare attenzione a quanto segue:

1) Durante il taglio manuale di lamiere sottili, le facce di taglio delle lame devono rimanere perpendicolari alla superficie della lamiera per mantenere le lame nella posizione di taglio più efficace. È vietato inclinare la faccia di taglio contro la superficie della lamiera, in quanto provoca sbavature eccessive o addirittura tagli incompleti o il bloccaggio del pezzo tra i piani di rotazione delle lame.

2) La forza di taglio applicata dalle lame sul pezzo deve essere continua e regolare. Quando si tagliano fogli più spessi, evitare di martellare il dorso delle forbici per aumentare la forza di taglio, poiché ciò può danneggiare i bordi delle lame e trasformare le curve in linee spezzate, compromettendo la qualità del taglio. Per aumentare la forza di taglio, invece, estendere la lunghezza dei manici delle forbici, ad esempio fissando un tubo d'acciaio.

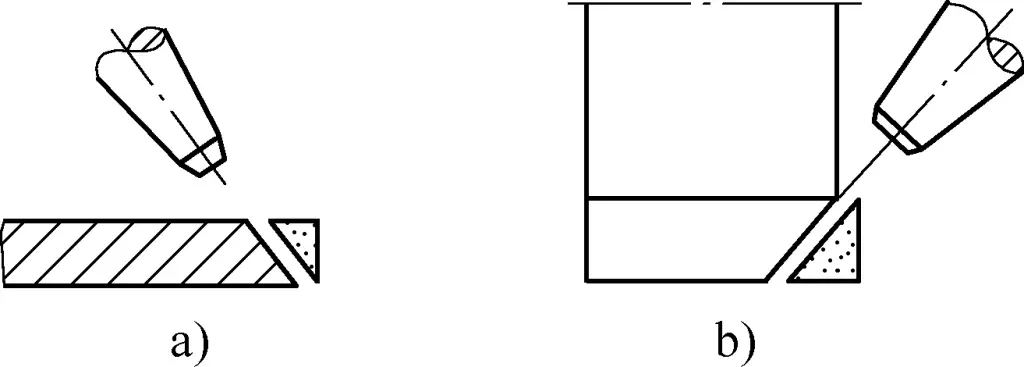

2. Tecniche di scalpellatura manuale

Come il taglio manuale, anche la cesellatura manuale è un'importante abilità di taglio della lamiera, tipicamente utilizzata per tagliare lamiere di spessore superiore a 3 mm. La scalpellatura si esegue con utensili a scalpello e una mazza.

La scalpellatura utilizza il movimento di taglio della lama dello scalpello per lavorare il pezzo. La caratteristica principale della scalpellatura manuale è che non è limitata dalla posizione di lavoro o dalla forma dei pezzi, rendendo l'operazione semplice e flessibile.

(1) Utensili da taglio manuali

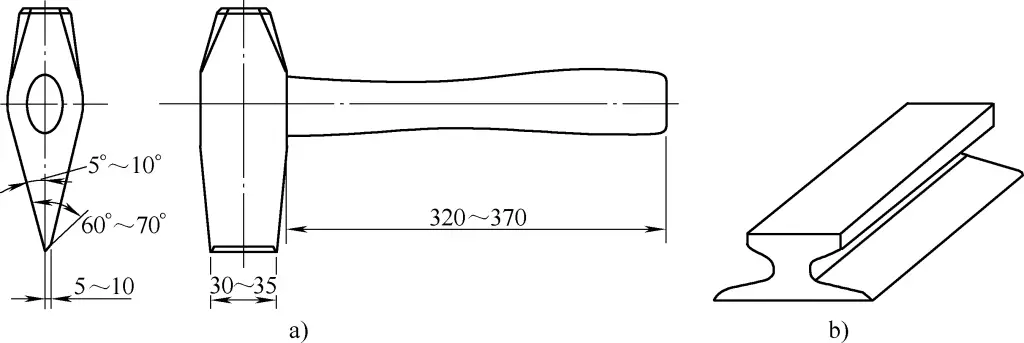

Utilizzato comunemente utensili da taglio manuali - kezi, divisi in kezi superiore e kezi inferiore, come illustrato nella Figura 12. Tra questi, il kezi inferiore è solitamente realizzato con lame di forbici di scarto o lavorato con binari d'acciaio (vedi Figura 12b).

a) Dimensioni del kezi superiore

b) Kezi inferiore

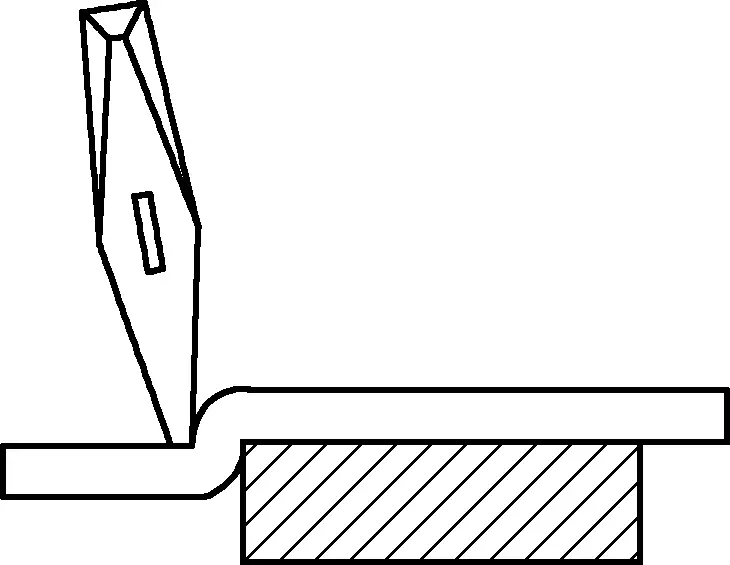

La parte della lama del kezi superiore ha una forma a cuneo asimmetrica. Durante il taglio, il lato sinistro della punta della lama (vedi Figura 12a) è la parte del pezzo grezzo, mentre il lato destro è la parte di scarto. Sotto la forza del martello sulla parte superiore, la punta della lama del kezi viene schiacciata nel materiale del pezzo lungo l'asse del kezi.

Quando la punta della lama si incunea nella maggior parte della lamiera, a causa della notevole forza di compressione sul lato di scarto della lama asimmetrica a forma di cuneo, la lamiera viene strappata lungo la linea della punta della lama prima che questa raggiunga il fondo della lamiera, separando il materiale.

Come si può vedere nella Figura 12a, la sezione trasversale della punta della lama del kezi è diversa da quella degli utensili generici. La punta spessa e larga della lama assicura che il kezi non si deformi o si rompa sotto una forza d'urto significativa e impedisce alla punta della lama di conficcarsi in materiali duri e fragili, che potrebbero causare rotture o espulsioni e potenzialmente provocare lesioni. Garantisce soprattutto la funzione del kezi di separare i materiali (in particolare le lamiere).

(2) Tecniche di taglio a mano

Prima di eseguire il taglio a mano su un pezzo, è necessario familiarizzare con il disegno del pezzo e capire la forma e le dimensioni del pezzo. Il kezi scelto dovrebbe avere un manico lungo circa 320-370 mm, con uno spessore della lama di circa 5-10 mm, come mostrato nella Figura 12a.

Quando si esegue il taglio a mano, il palmo della mano deve essere rivolto verso il basso, tenendo il manico del kezi con la mano a circa 30-40 mm di distanza dall'estremità del manico del kezi.

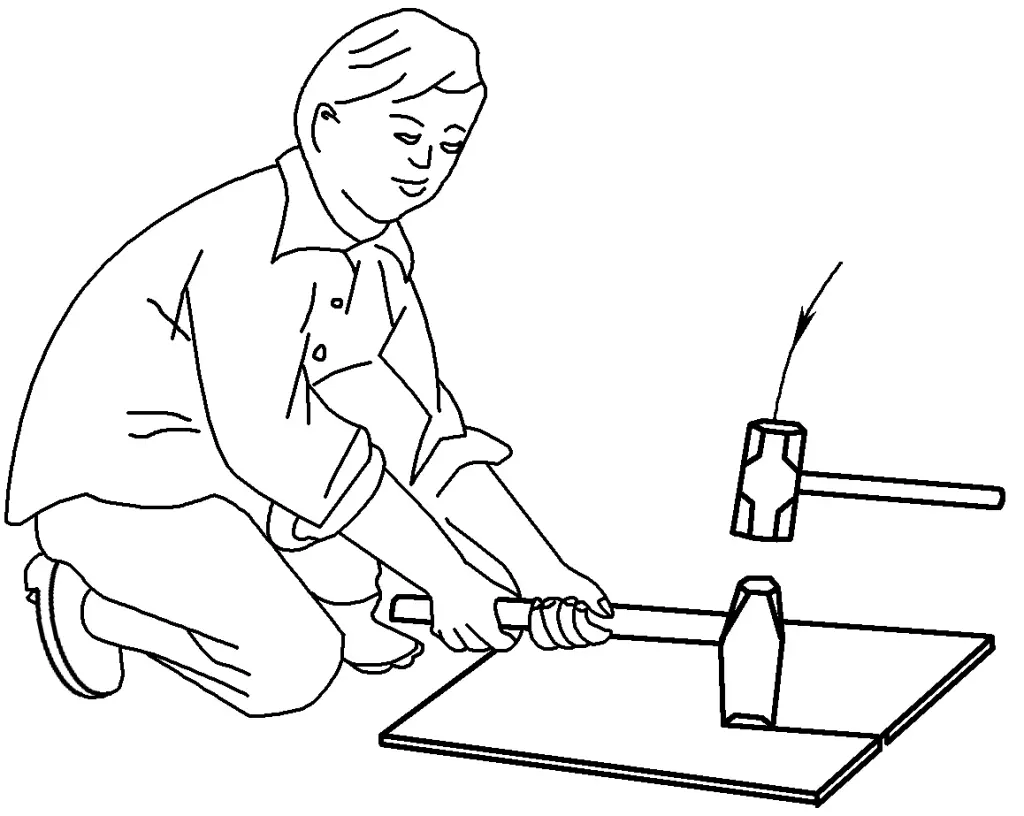

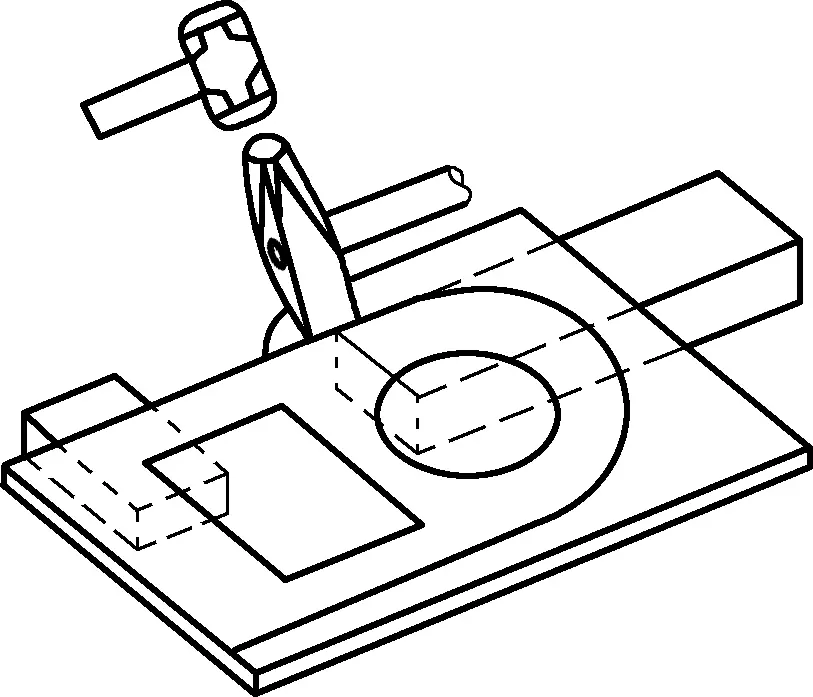

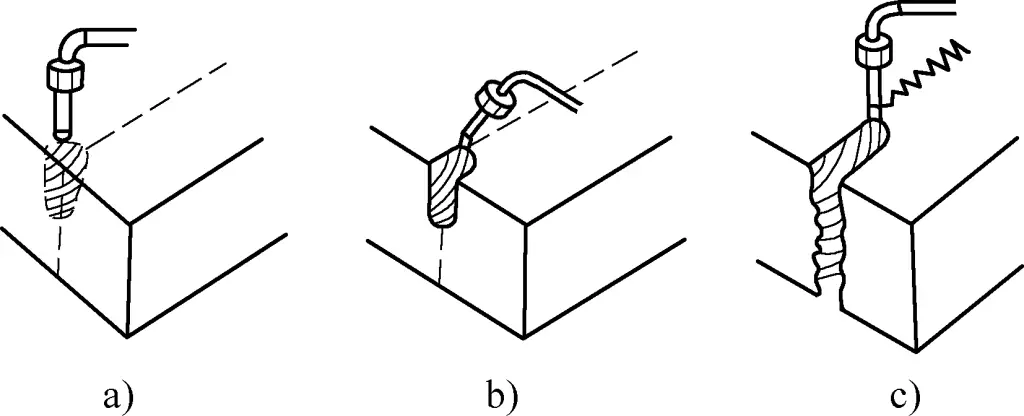

Il taglio viene effettuato da due persone che lavorano insieme. La persona che tiene il manico del kezi lo afferra saldamente con entrambe le mani, rendendo il kezi leggermente inclinato. Dopo aver allineato la punta della lama con la linea sulla lamiera, raddrizza il kezi, si mette leggermente in piedi e si concentra sulla punta della lama. L'altra persona colpisce quindi la parte superiore del kezi con una mazza, assicurandosi che i colpi siano dritti e precisi. Quando si tagliano lastre di acciaio marcate sulla piattaforma, la persona che tiene il manico del kezi deve accovacciarsi, sporgersi leggermente in avanti, ma tenere la testa eretta e leggermente indietro.

Sporgersi in avanti aiuta a mantenere stabile l'impugnatura in verticale e tenere la testa leggermente indietro facilita l'osservazione della linea, l'allineamento ed evita errori accidentali da parte di chi impugna il martello. Il piede sinistro deve avanzare leggermente, con il polpaccio verticale rispetto al terreno e la coscia tra le due braccia, mentre il piede destro deve appoggiarsi leggermente all'indietro con la suola che tocca il terreno, come mostrato nella Figura 13.

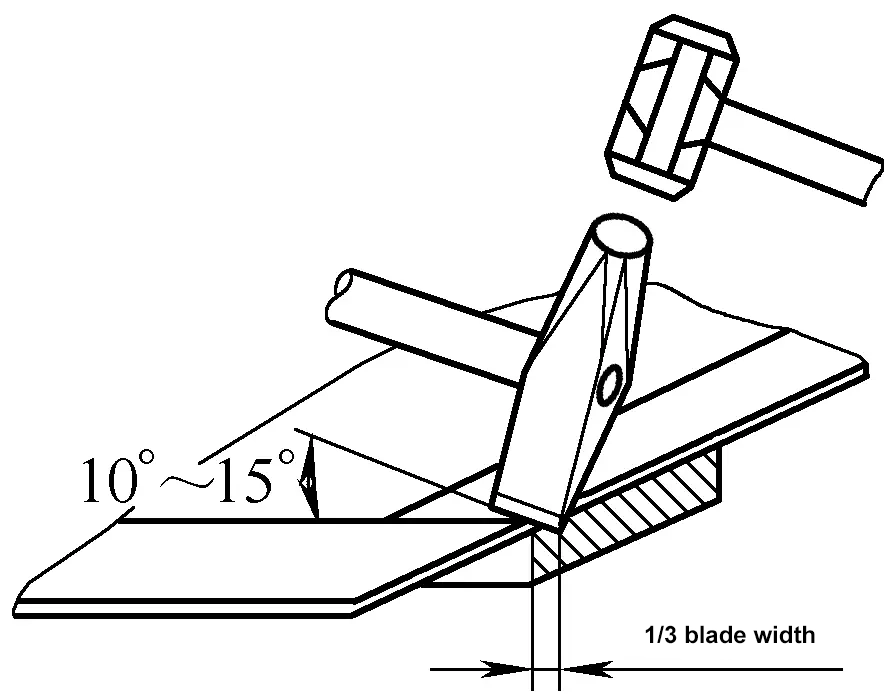

Durante il taglio, allineare l'estremità anteriore della lama kezi con la linea di lavoro, assicurandosi che la kezi non sia completamente premuta nella lamiera. Il taglio deve iniziare dal bordo della lamiera, con 1/3 della lama kezi che si estende oltre il bordo della lamiera e si allinea con la lama kezi inferiore.

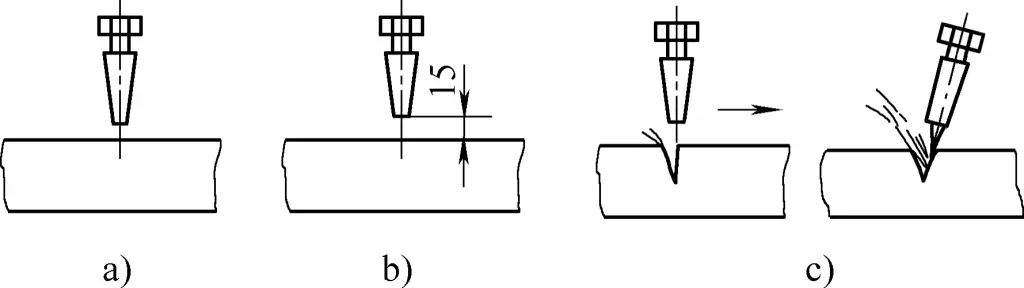

Una volta tagliato il bordo della lastra, allineare la lama con la linea per continuare a tagliare verso il basso. A questo punto, l'estremità posteriore della lama deve inclinarsi verso l'alto di 10°-15° per facilitare l'osservazione della linea, concentrare la forza di martellamento sulla parte anteriore del kezi e garantire un taglio continuo della lastra, come mostrato nella Figura 14.

Dopo aver martellato la parte superiore del kezi, inclinare rapidamente l'estremità posteriore della lama verso l'alto, facendo scivolare all'indietro l'estremità anteriore della lama lungo la scanalatura di taglio fino a completare la linea di taglio. Per avvicinarsi alla fine del taglio, martellare delicatamente per evitare di danneggiare la lama e la superficie della piattaforma.

Durante il processo di taglio, a causa dell'azione del lato della punta della lama, la lamiera si piegherà lateralmente e si deformerà a causa dell'estrusione locale, pertanto è necessario applicare una correzione appiattita alla lamiera dopo il taglio.

Al termine dell'operazione di taglio, pulire immediatamente l'area di lavoro.

(3) Fasi e metodi di taglio a mano

Nonostante la varietà di parti in lamiera da tagliare, le fasi e i metodi del processo di taglio sono generalmente gli stessi. La seguente descrizione dettagliata delle fasi e dei metodi di taglio a mano è fornita attraverso un esempio.

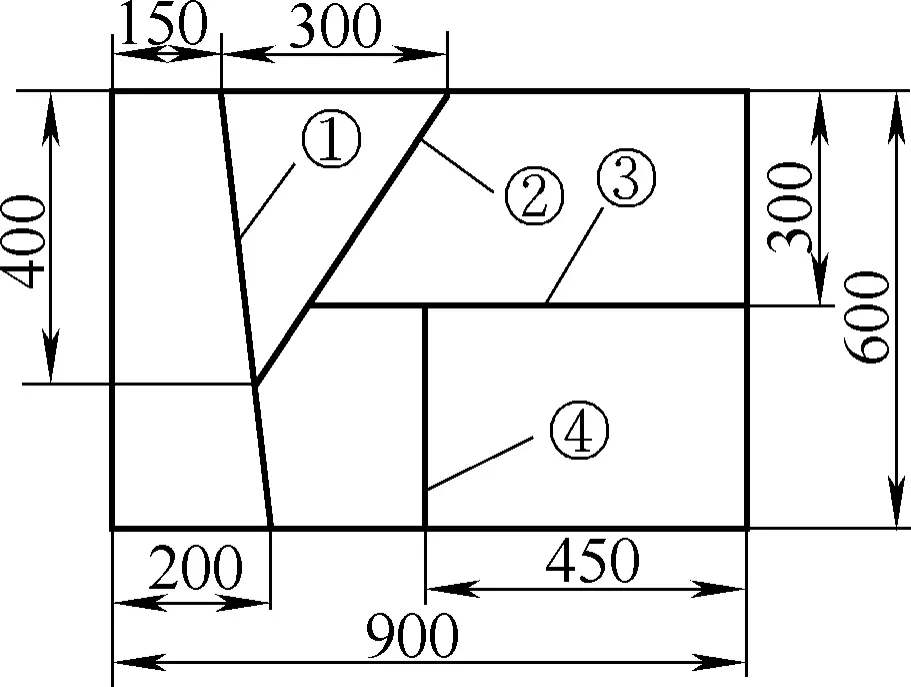

Il pezzo mostrato nella Figura 15 è realizzato con una lastra di acciaio Q235A di 4 mm di spessore. Gli angoli del foro interno non devono fessurarsi dopo il taglio. Le fasi e i metodi di taglio sono i seguenti:

1) Marcatura

Preparare la lamiera da lavorare, usare una dima per la marcatura o disegnare direttamente il modello sulla lamiera in scala 1:1. Per facilitare l'allineamento, determinare prima il punto di taglio iniziale, quindi tracciare la linea di partenza sul bordo della lamiera per allinearla con la lama kezi inferiore, come mostrato nella Figura 16.

1-Linea di partenza

2-Lama kezi inferiore

2) Determinare la sequenza di taglio

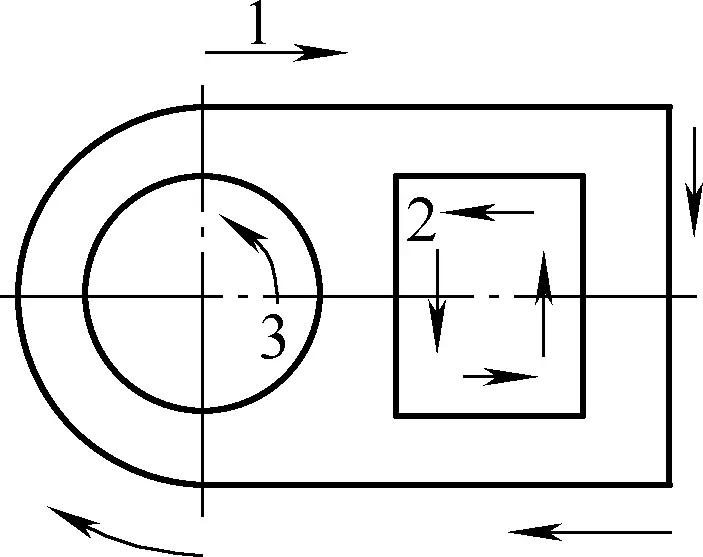

Analizzare il modello del pezzo e determinare la sequenza di taglio. In genere, la sequenza di taglio è: prima la forma esterna, poi i fori interni; prima le linee rette, poi le curve; prima le parti intere, poi le sezioni. La sequenza di taglio per il pezzo illustrato nella Figura 15 è disposta come illustrato nella Figura 17.

3) Taglio di sezioni rettilinee

Il metodo di taglio per le sezioni diritte è:

① Iniziare a tagliare.

Posare la lastra in piano sul bordo di taglio inferiore, con il materiale in eccesso che sporge oltre il bordo di taglio, allineandolo con precisione alla linea di taglio in modo che coincida con il bordo inferiore. La posizione e l'angolo della taglierina sono indicati nella Figura 14.

Quando si inizia il taglio, la forza di martellamento deve essere più leggera per consentire la regolazione se il taglio iniziale non è preciso, evitando di danneggiare i taglienti a causa della collisione. Una volta confermata l'accuratezza del taglio iniziale, procedere con un taglio progressivamente diritto lungo il bordo della fresa inferiore.

② Taglio.

Durante il processo di taglio, assicurarsi che la linea di taglio della lastra sia allineata con il bordo inferiore, mantenendo un angolo adeguato sulla fresa superiore e mantenendo i due bordi vicini. In caso contrario, si potrebbero verificare tagli incompleti e deformazioni della piegatura, come illustrato nella Figura 18.

Per migliorare la qualità durante il taglio, è necessario correggere costantemente qualsiasi deviazione e regolare la forza di martellamento. Ciò richiede che l'operatore rimanga attento e strettamente coordinato, con il martellatore che segue i comandi del portalama.

4) Taglio di sezioni curve

Il metodo di taglio per le sezioni curve è:

① Iniziare a tagliare.

Quando il taglio raggiunge una sezione curva, tagliare prima il materiale in eccesso dalla sezione diritta completata per evitare interferenze. Per ridurre al minimo la deformazione, posizionare la parte circolare sul bordo inferiore e ruotare continuamente il pezzo, utilizzando sempre l'estremità del bordo inferiore per il taglio (vedere Figura 19).

② Taglio.

Quando si tagliano le curve, sia il bordo superiore che quello inferiore sono rettilinei, quindi ogni taglio crea solo un segmento. L'essenza del taglio delle curve consiste nel ritagliare segmenti rettilinei lungo le tangenti della curva, formando un poligono che approssima la curva. Più i segmenti sono corti, più si avvicinano alla curva.

Il requisito per le curve di taglio è mantenere ogni taglio minimo e ruotare frequentemente la lastra; i colpi di martello devono essere brevi e di forza adeguata.

5) Taglio di fori quadrati interni

Per garantire un'apertura accurata per i fori quadrati interni, allineare come mostrato nella Figura 20. Per iniziare il taglio, colpire leggermente il bordo superiore nel punto di contatto con la lamiera. Una volta che il taglio iniziale raggiunge 2-3 volte la larghezza del bordo, appoggiare il bordo superiore e tagliare completamente (vedere Figura 21). Dopo l'apertura, il metodo di taglio è lo stesso delle sezioni diritte.

a) Allineamento tramite linea di demarcazione

b) Allineare con il bordo dritto sulla linea

6) Taglio di fori circolari interni

Per il taglio di fori circolari interni, scegliere innanzitutto il punto di partenza. Per facilitare l'inizio del taglio, selezionare un punto che consenta un facile serraggio e allineare la tangente a questo punto con il bordo inferiore (vedere Figura 22). Il metodo di taglio è simile a quello delle sezioni curve.

(4) Precauzioni per le operazioni di taglio manuale

Durante il taglio manuale, la forza di taglio viene applicata da una seconda persona che colpisce la parte superiore della taglierina con una mazza. Nel momento in cui il martello entra in contatto con la taglierina, le linee centrali del martello e della taglierina devono essere allineate e perpendicolari al piano della lamiera.

La postura del manico deve essere corretta, la presa stabile e l'allineamento della fresa rapido e preciso. Il martellatore deve colpire in modo dritto e preciso, con entrambe le parti concentrate e coordinate.

Controllare la presenza di pedoni nell'area circostante durante il taglio; iniziare con un'altezza del martello bassa fino a quando la precisione e la stabilità sono garantite, quindi aumentare l'altezza e la forza del martello.

Gli operatori non devono indossare i guanti durante il taglio, in particolare il martellatore, poiché i guanti riducono il feedback tattile e possono causare la perdita della presa, con conseguenti incidenti. I guanti devono essere indossati per la sbavatura, la manipolazione dei pezzi e del materiale in eccesso per evitare lesioni.

Controllare frequentemente la tenuta della mazza e della fresa, assicurandosi che l'impugnatura sia fissata con cunei per evitare l'allentamento dovuto all'uso prolungato. Inoltre, affilate e rimuovete eventuali bave dalla parte superiore della fresa per evitare di ferirvi con i detriti volanti causati dal martellamento.

Quando il pezzo sta per staccarsi, tagliare delicatamente o usare un martello a mano per evitare di danneggiare i bordi di taglio o la superficie.

3. Tecniche di cesoiatura meccanica

La cesoiatura meccanica utilizza attrezzature specializzate per tagliare e separare le lamiere, ampiamente utilizzate nel taglio delle lamiere per la loro elevata efficienza e precisione.

(1) Apparecchiatura di cesoiatura meccanica

Le apparecchiature di cesoiatura meccanica comprendono cesoie a ghigliottina, cesoie a vibrazione e cesoie rotanti.

Le cesoie a ghigliottina sono utilizzate principalmente per tagliare i fogli in linee rette e funzionano secondo il principio delle lame lineari sui bordi di taglio superiore e inferiore.

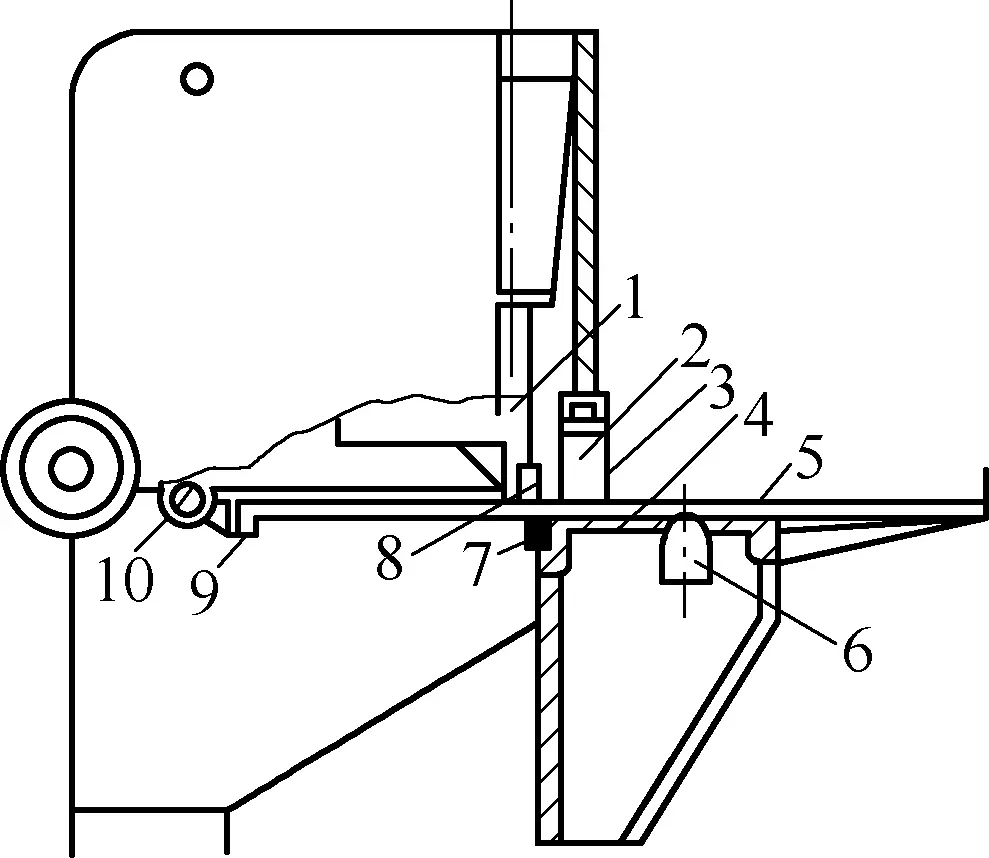

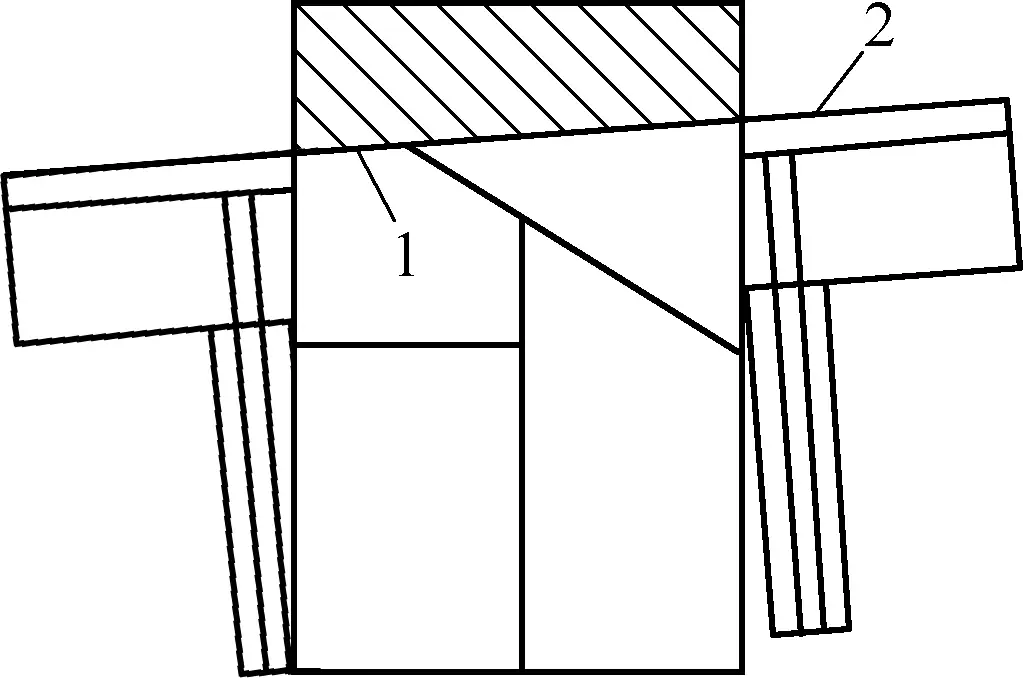

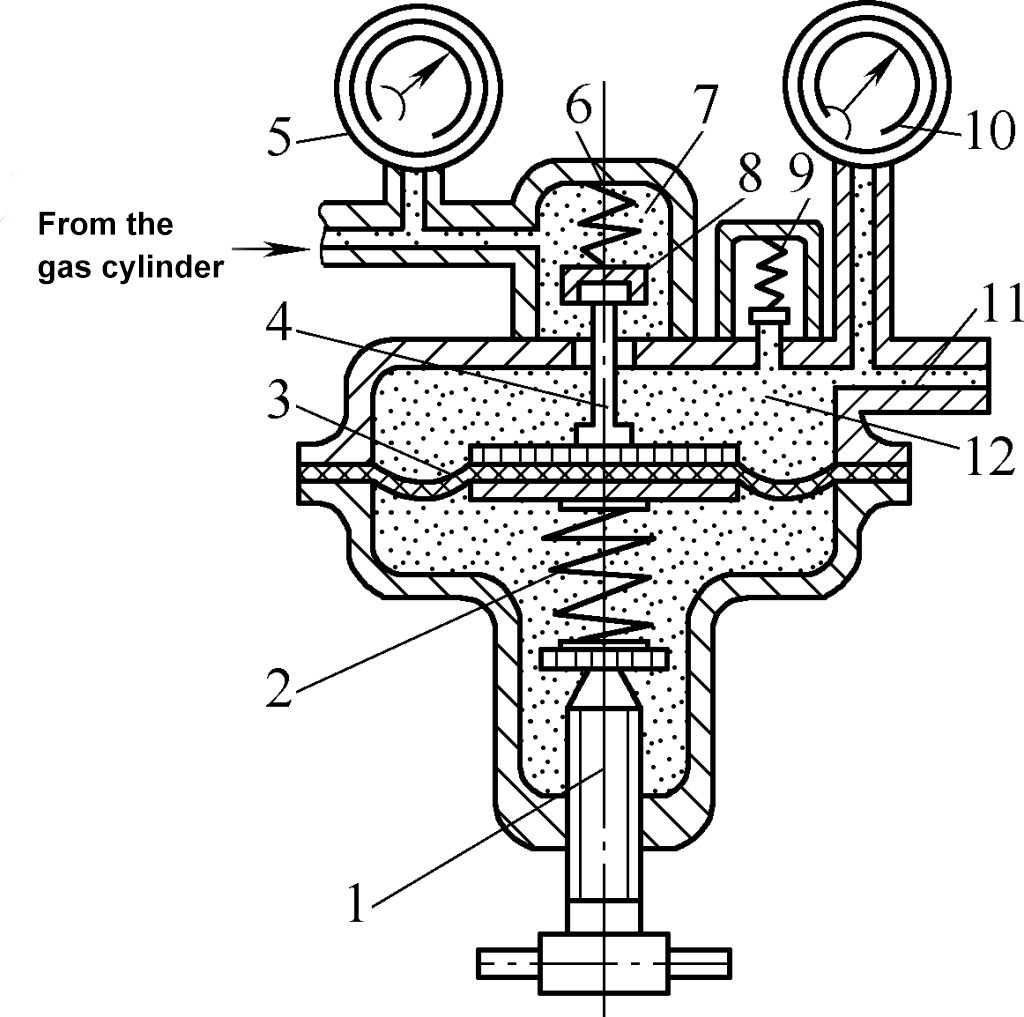

La Figura 23 mostra uno schema del principio della cesoia a ghigliottina. La lama superiore (8) è fissata al portalama (1), quella inferiore (7) al tavolo (4). Le sfere (6) facilitano il movimento del foglio, con il calibro posteriore (9) posizionato dal perno di posizionamento (10).

Supporto a 1 lama

2-Cilindro di serraggio idraulico

Piastra a 3 coperchi

4 tavoli

5 fogli

6 palline

7-Lama inferiore

8-Lama superiore

Calibro 9 posteriore

Pin di posizionamento a 10 posizioni

Il cilindro di pressione idraulica 2 viene utilizzato per premere la lamiera, evitando che si capovolga durante la cesoiatura. La piastra di protezione 3 è un dispositivo di sicurezza per evitare incidenti sul lavoro. Durante il funzionamento, l'albero a gomiti aziona il cursore della cesoia, che taglia il materiale grazie al movimento relativo delle lame di taglio superiori e inferiori.

Le cesoie sono classificate in cesoie a trasmissione meccanica e cesoie a trasmissione idraulica in base ai loro metodi di trasmissione. Le cesoie con spessore della lamiera inferiore a 10 mm sono per lo più a trasmissione meccanica, mentre quelle con spessore della lamiera superiore a 10 mm utilizzano per lo più strutture a trasmissione idraulica.

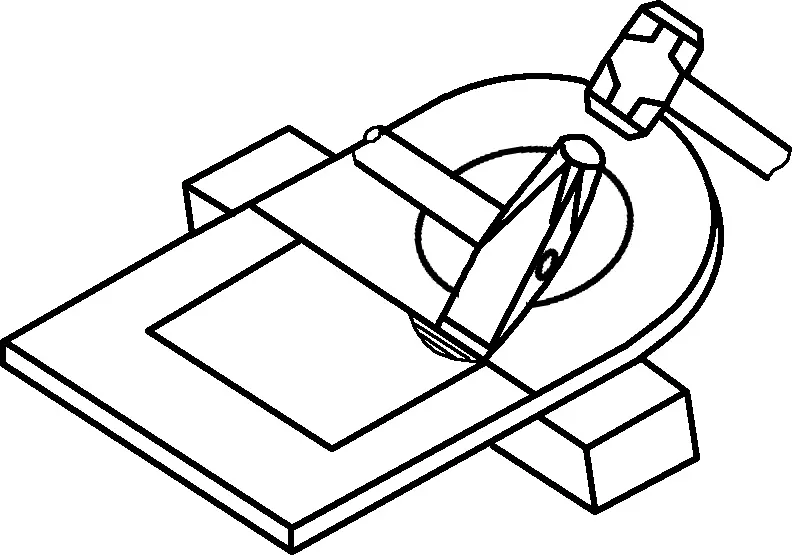

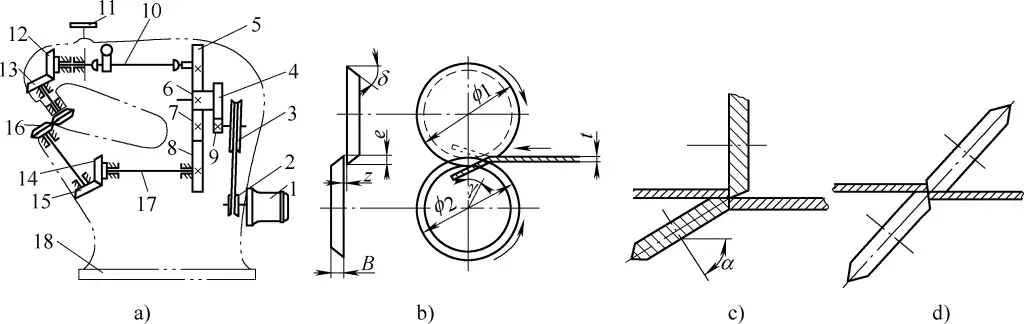

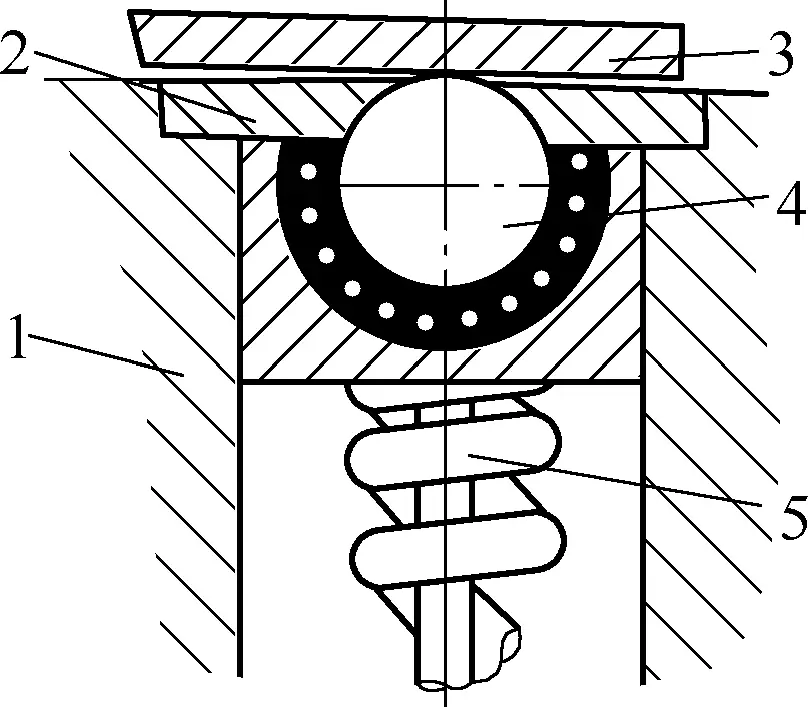

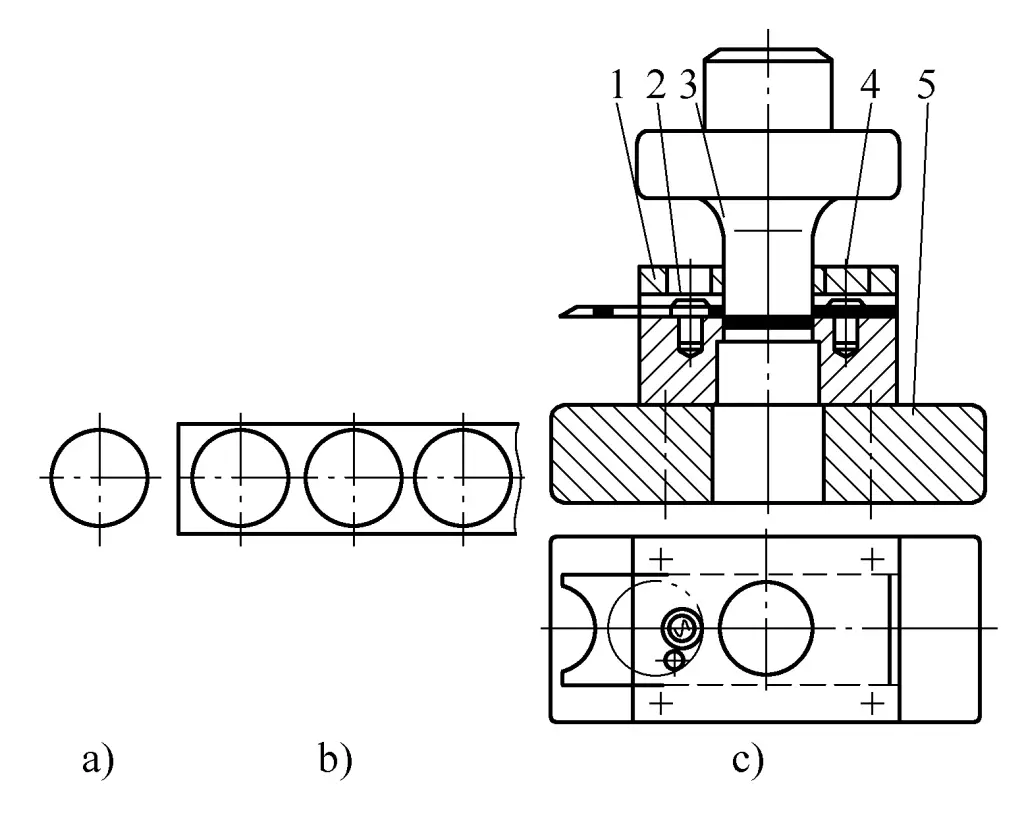

Le cesoie a vibrazione sono generalmente utilizzate per il taglio basato su linee o sagome, comunemente impiegate per la lavorazione di fogli di spessore inferiore a 2 mm. Il suo principio di funzionamento prevede la generazione di un movimento alternativo ad alta velocità della lama superiore contro la lama inferiore attraverso una trasmissione meccanica, tagliando la lamiera in piccoli segmenti. Pertanto, può essere utilizzato anche per tagliare profili esterni e interni curvi con raggi di curvatura maggiori. La sua struttura e il suo principio di funzionamento sono illustrati nella Figura 24.

a) Aspetto

b) Lame superiori e inferiori

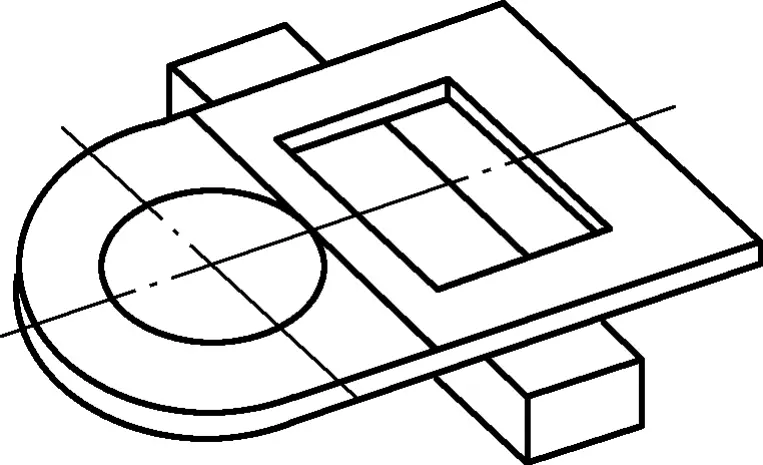

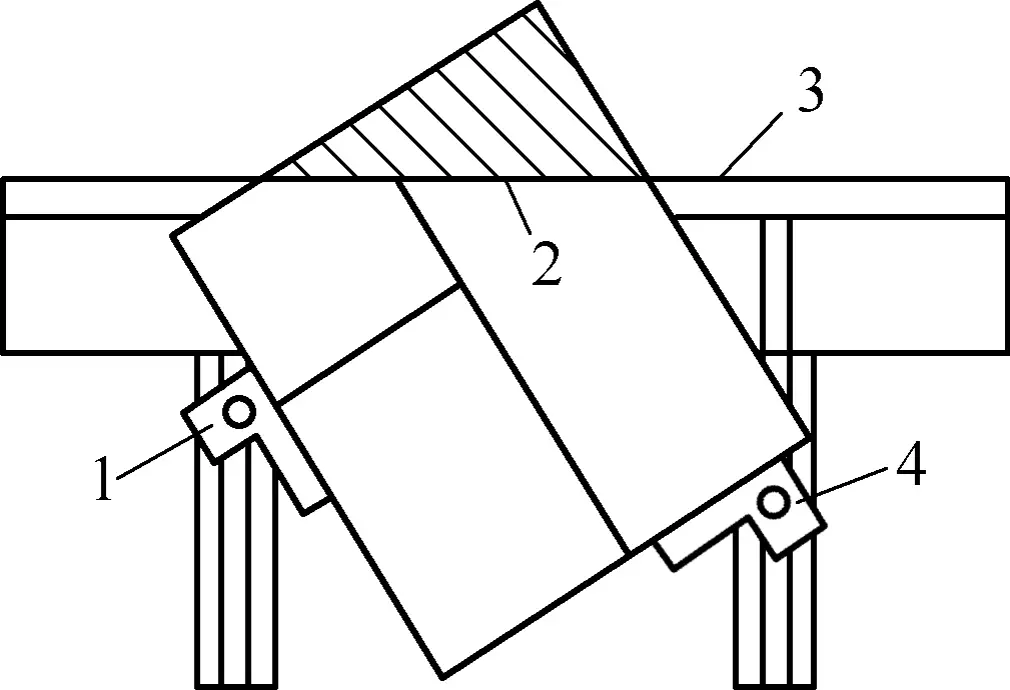

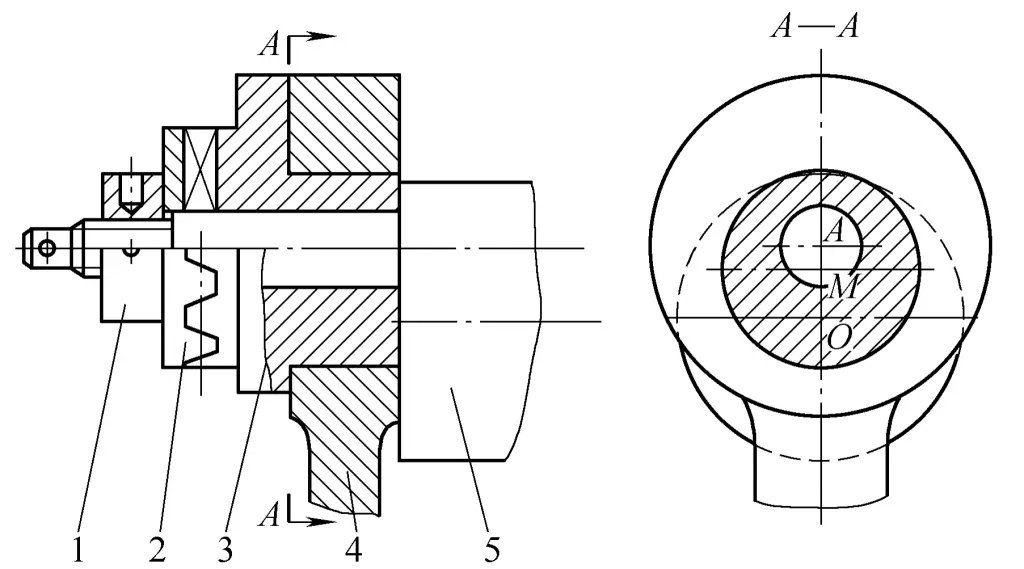

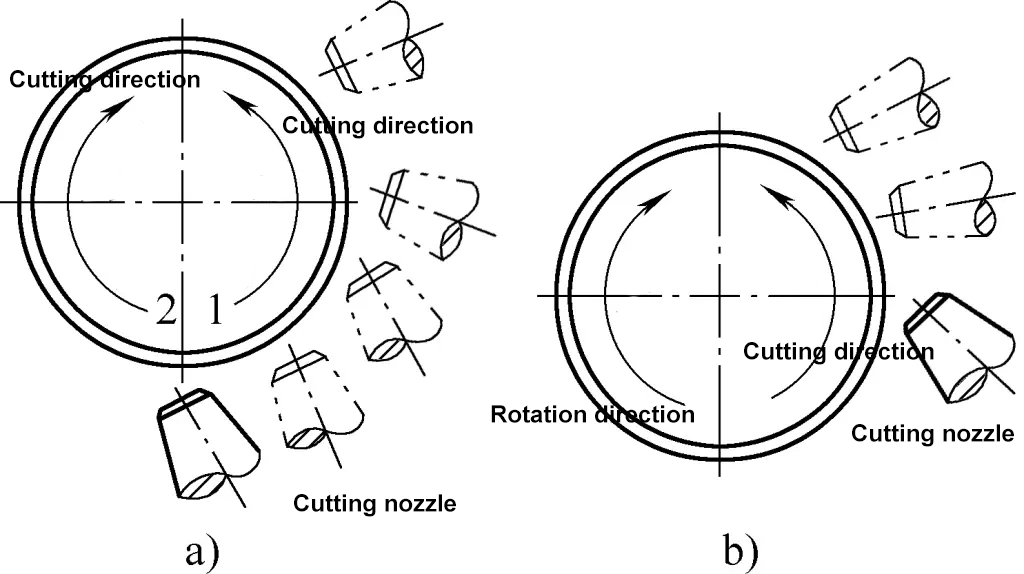

La cesoia a rullo è in grado di tagliare in linea retta o lungo una curva. Sfruttando la caratteristica di poter tagliare forme circolari o curve, la cesoia può sostituire le fustelle per il taglio o la rifilatura di grandi dimensioni. parti di stampaggio nella produzione di piccoli lotti, anche se la qualità della cesoiatura e la produttività non sono elevate. La cesoia a rulli utilizza una coppia di lame circolari che ruotano in direzioni opposte per tranciare la lamiera.

La Figura 25a mostra la struttura e il principio di funzionamento della cesoia a rulli, mentre le Figure 25b, c e d mostrano diverse configurazioni delle lame circolari.

a) Struttura della cesoia a rulli

b) Configurazione rettilinea di lame circolari

c) Configurazione rettilinea inclinata di lame circolari

d) Configurazione inclinata delle lame circolari

1-Motore

2, 3 pulegge

4-9 marce

10 alberi

11-Impugnatura operativa

Ingranaggi a 12-15 marce a gomito

16 lame circolari

17-Albero di trasmissione

Base 18

(2) Metodi di base della cesoiatura con macchine cesoiatrici

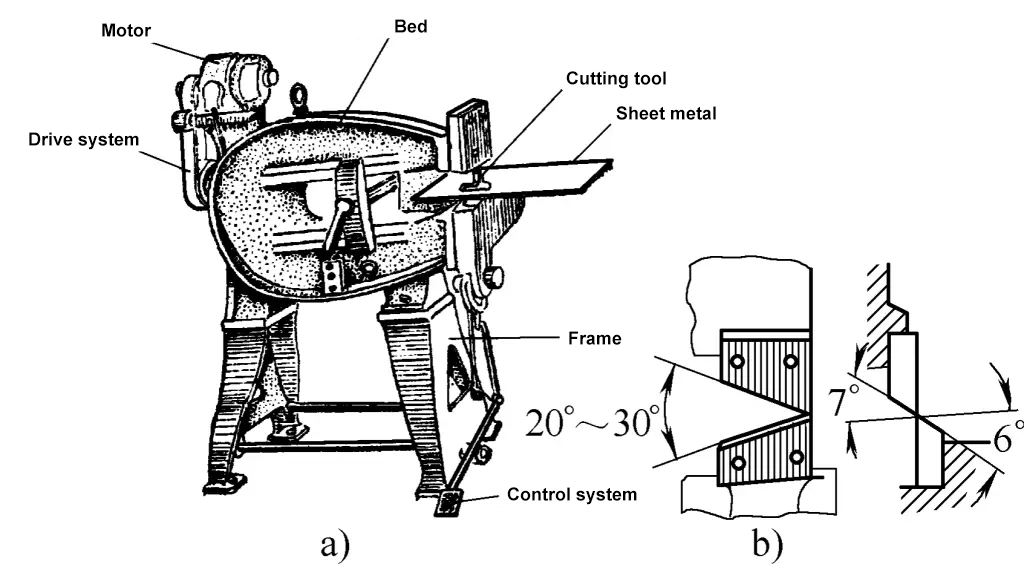

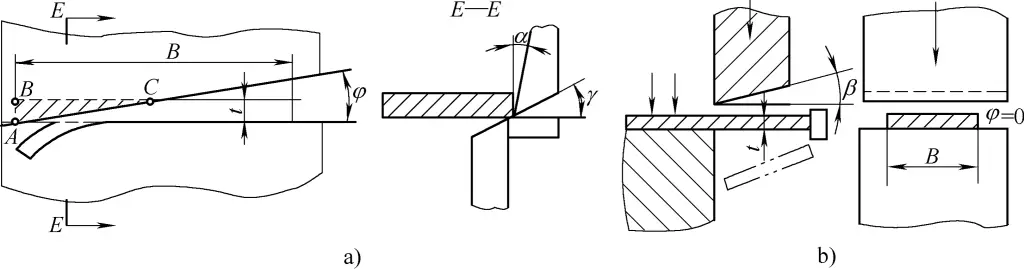

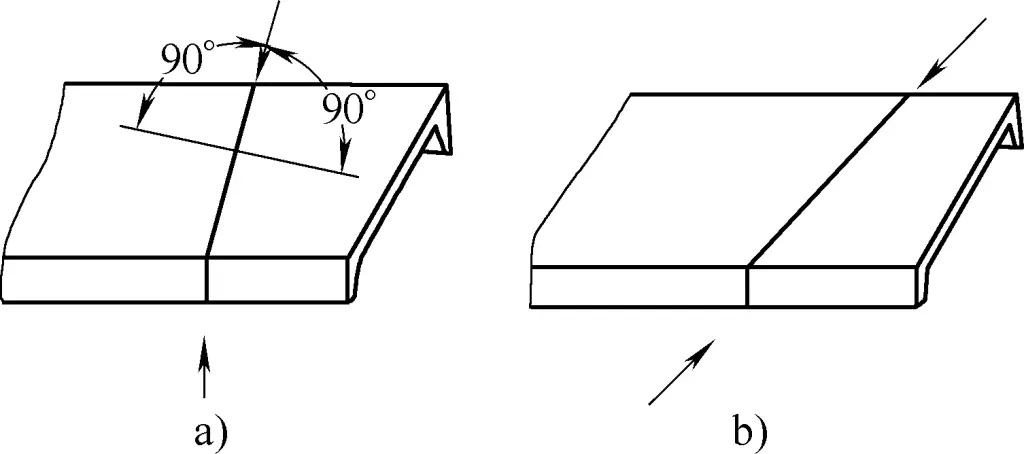

Le cesoie si dividono in cesoie a lama piatta e cesoie a lama inclinata in base al diverso montaggio delle lame superiori e inferiori. La cesoiatura a lame inclinate è più economica della cesoiatura a lame piatte e viene utilizzata soprattutto per la cesoiatura di lamiere larghe e sottili. La Figura 26a mostra un diagramma schematico della cesoiatura con lame inclinate.

La cesoiatura a lama inclinata può ridurre significativamente la forza di taglio. Nelle cesoie a lama inclinata, la lama inferiore è orizzontale e la lama superiore è inclinata di un certo angolo rispetto alla lama inferiore. Poiché la lama superiore è inclinata, la lunghezza di contatto tra la lama e il materiale durante la cesoiatura è molto inferiore alla larghezza della lamiera, con conseguente corsa maggiore, forza di cesoiatura minore e funzionamento più fluido, che la rendono adatta alla cesoiatura di lamiere sottili e larghe.

In genere, l'angolo di inclinazione φ della lama superiore è compreso tra 1° e 6°. Per spessori di lamiera di 3-10 mm, φ=1°-3°; per spessori di 12-35 mm, φ=3°-6°. γ è l'angolo di spoglia, che aiuta a ridurre la rotazione del materiale durante la tranciatura; α è l'angolo di spoglia, che aiuta a ridurre l'attrito tra la lama e il materiale. γ è generalmente 15°-20° e α è generalmente 1,5°-3°.

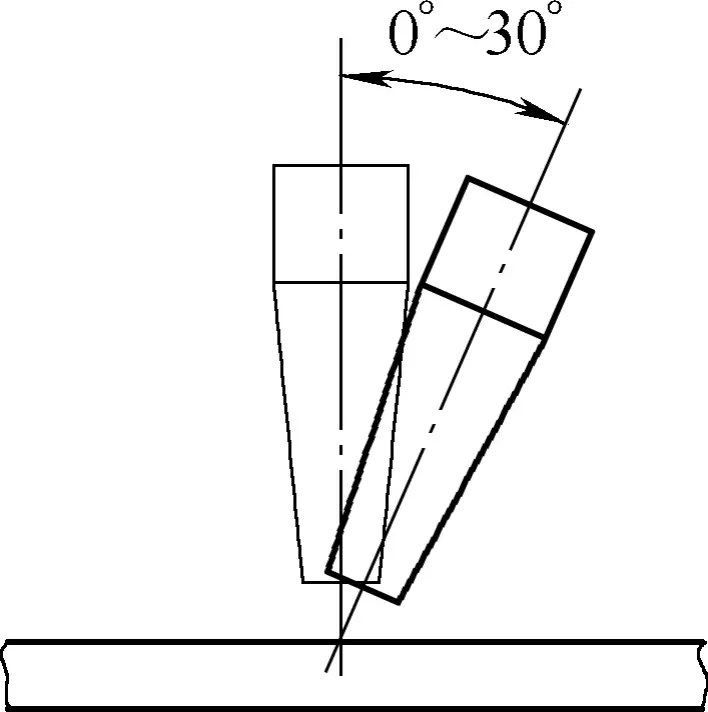

La Figura 26b mostra un diagramma schematico della cesoiatura a lama piatta utilizzando una cesoia a lama piatta. La caratteristica della cesoiatura a lama piatta è quella di tagliare tra lame superiori e inferiori parallele. Il valore di β è generalmente di 0°-15°. Questo tipo di cesoia ha una corsa ridotta ma una grande forza di taglio ed è adatta a cesoiare lamiere spesse e strette.

a) Cesoiatura a lama inclinata

b) Cesoiatura a lama piatta

(3) Metodi di funzionamento delle macchine cesoie

Le cesoie utilizzano lame rettilinee superiori e inferiori per tranciare le lamiere grezze. Per tagliare i pezzi grezzi in determinate forme e dimensioni, le cesoie sono dotate di dispositivi di arresto, che consistono in arresti anteriori, posteriori, laterali e in arresti angolari specializzati.

Le piastre di arresto anteriori, posteriori e laterali possono essere installate e fissate sul piano di lavoro o sul telaio della cesoia e possono essere regolate in posizione anteriore e posteriore, sinistra e destra, tramite un meccanismo di regolazione. Le piastre di arresto angolari sono generalmente installate nelle scanalature a T della superficie del tavolo e possono essere installate e fissate in diverse posizioni sul tavolo in base alla forma della lamiera da tagliare.

Sebbene esistano molte cesoie a display digitale o a controllo numerico che hanno raggiunto il controllo del posizionamento automatico e la visualizzazione di alcune piastre di arresto (come la piastra di arresto posteriore), facilitando notevolmente la cesoiatura di blocchi e strisce di determinate lunghezze, la cesoiatura di forme più complesse richiede ancora la regolazione manuale di varie piastre di arresto.

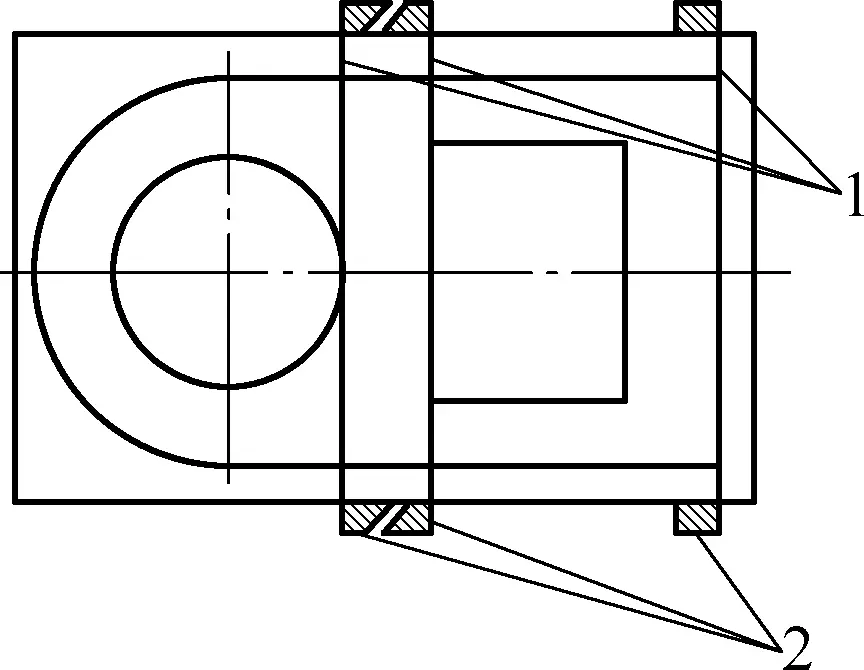

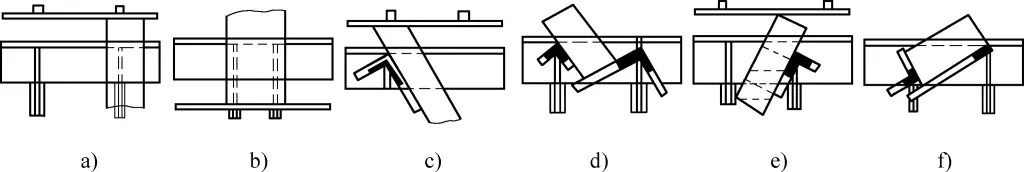

Per il taglio di pezzi di forma complessa, di solito si adotta il metodo di regolazione manuale con l'ausilio di sagome. Un aspetto importante delle operazioni di taglio è la regolazione delle posizioni delle varie piastre di arresto installate sulla cesoia per completare la cesoiatura di strisce e blocchi di diverse larghezze e forme, garantendo e controllando la qualità. La cesoiatura con piastre di arresto è illustrata nella Figura 27.

a) Utilizzo della piastra di arresto posteriore

b) Utilizzo della piastra di arresto anteriore

c) Utilizzo di piastre di arresto angolari e posteriori

d) Utilizzo di due piastre di arresto angolari

e) Utilizzo di piastre di arresto posteriori e angolari

f) Utilizzo di piastre di arresto angolari e anteriori

1) Cesoiatura di strisce di larghezza generica

Per la cesoiatura di fogli di larghezza generica, il posizionamento può essere effettuato utilizzando linee o la piastra di arresto posteriore, regolando la posizione della piastra di arresto posteriore con una vite. Durante la cesoiatura, la lamiera viene pressata con una piastra di pressatura, quindi il cursore con la lama di taglio superiore si sposta verso il basso e la lamiera viene cesoiata quando le lame di taglio superiori e inferiori si sovrappongono. La sezione cesoiata di solito non richiede ulteriori lavorazioni per garantire la qualità, come mostrato nella Figura 27a.

2) Cesoiatura di strisce più larghe

Per la tranciatura di strisce più larghe, se la lamiera viene posizionata utilizzando la piastra di arresto posteriore, la parte sporgente si abbassa a causa del suo peso. L'errore di posizionamento aumenta con l'aumentare del rapporto tra la lunghezza della sporgenza e lo spessore della lamiera (B/t). Pertanto, quando la larghezza del nastro supera i 300-400 mm, è necessario utilizzare la piastra di arresto anteriore per il posizionamento, come mostrato nella Figura 27b. La posizione del tappo anteriore può essere determinata utilizzando strumenti di misura generici o dime.

3) Taglio di blocchi trapezoidali e triangolari

Per tranciare blocchi trapezoidali e triangolari, la piastra di arresto laterale può essere utilizzata in coordinamento con altre piastre di arresto per il posizionamento.

Durante l'installazione, posizionare la dima sul tavolo, allinearla con la lama inferiore, quindi regolare e fissare la piastra di arresto laterale. Successivamente, regolare la piastra di arresto posteriore usando la dima e utilizzare entrambe le piastre di arresto laterali e posteriori per il posizionamento durante la cesoiatura, come mostrato nella Figura 27c. Analogamente, altri metodi per il posizionamento del giunto utilizzando la piastra di arresto laterale e altre piastre di arresto sono illustrati nelle Figure 27d, e e f.

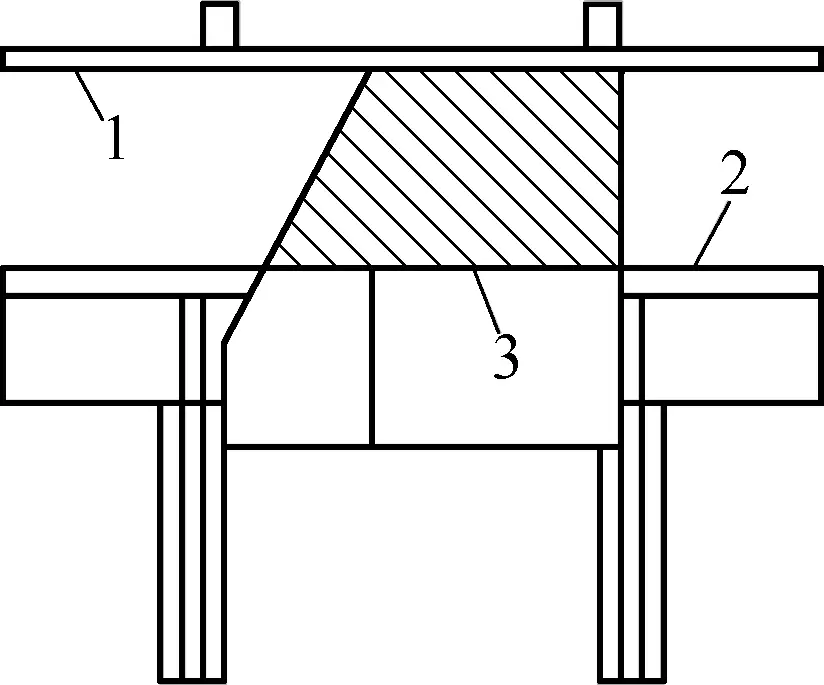

4) Tagliare il materiale stretto.

Quando la lastra è troppo lontana dal dispositivo di pressatura e non può essere pressata, per ottenere una cesoiatura sicura e uniforme, è possibile aggiungere un pannello di imbottitura dello stesso spessore della lastra cesoiata, che viene pressato dal dispositivo di pressatura per la cesoiatura. Il pannello di imbottitura può essere più spesso, come mostrato nella Figura 28. Per le lastre sottili, non è necessaria alcuna imbottitura e la tavola di pressatura può premere direttamente la lastra.

1-Dispositivo di pressione

2-Lastra d'acciaio tranciata

3-Piano di pressatura

Pannello a 4 strati

4) Fasi operative della cesoia e metodi di allineamento

Durante la piastra operazione di cesoiaturaIn primo luogo, rispettare rigorosamente le procedure di sicurezza per la cesoiatura. In secondo luogo, è necessario garantire la rettilineità e il parallelismo della superficie tranciata della lamiera e ridurre al minimo la distorsione del materiale per ottenere pezzi di alta qualità. Di seguito, viene fornito un esempio per illustrare in dettaglio le fasi dell'operazione di cesoiatura e i metodi di allineamento.

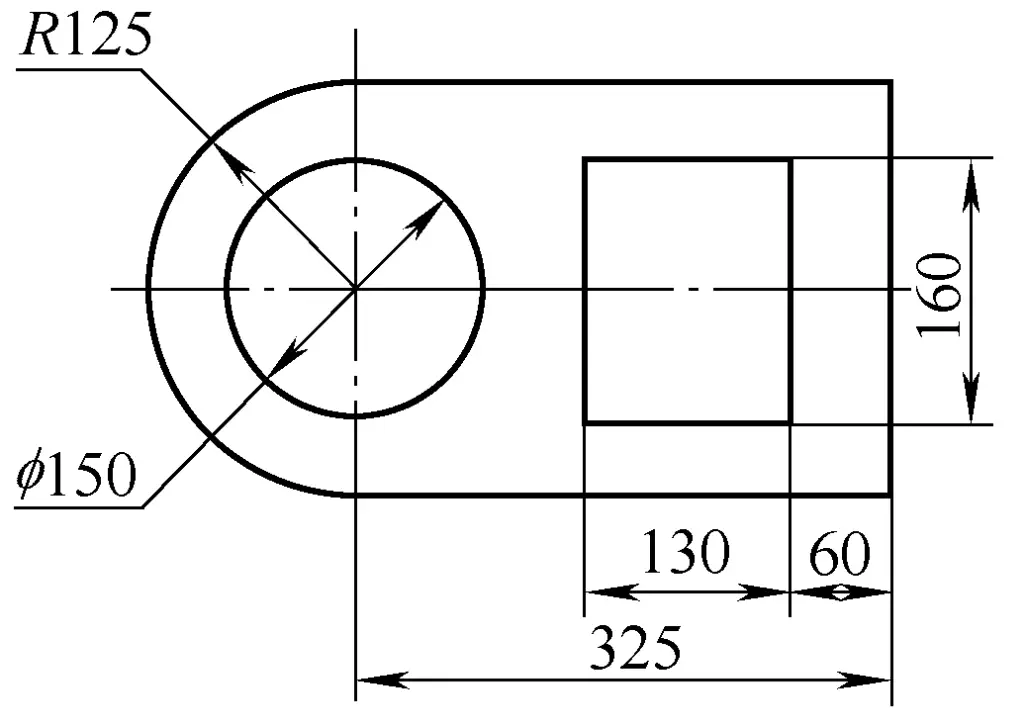

Il pezzo mostrato nella Figura 29 è ricavato da una lastra di acciaio 25 di 10 mm di spessore. La tolleranza di ogni dimensione dopo la cesoiatura è di ±1 mm. Le fasi dell'operazione di cesoiatura e i metodi di allineamento con una cesoia inclinata a portale sono i seguenti:

1) Fasi dell'operazione di cesoiatura

Sebbene la struttura dei pezzi da cesoiare possa variare notevolmente, le fasi fondamentali dell'operazione di cesoiatura sono generalmente le stesse e possono essere eseguite come segue:

① Determinare il numero di persone necessarie per la tosatura.

Per i piatti più grandi, non è consigliabile che una persona operi da sola durante la tosatura. Due o tre persone devono essere coordinate per eseguire il compito, con una persona designata come leader, e tutte le azioni devono essere coerenti e seguire i comandi del leader.

② Determinare la sequenza di taglio.

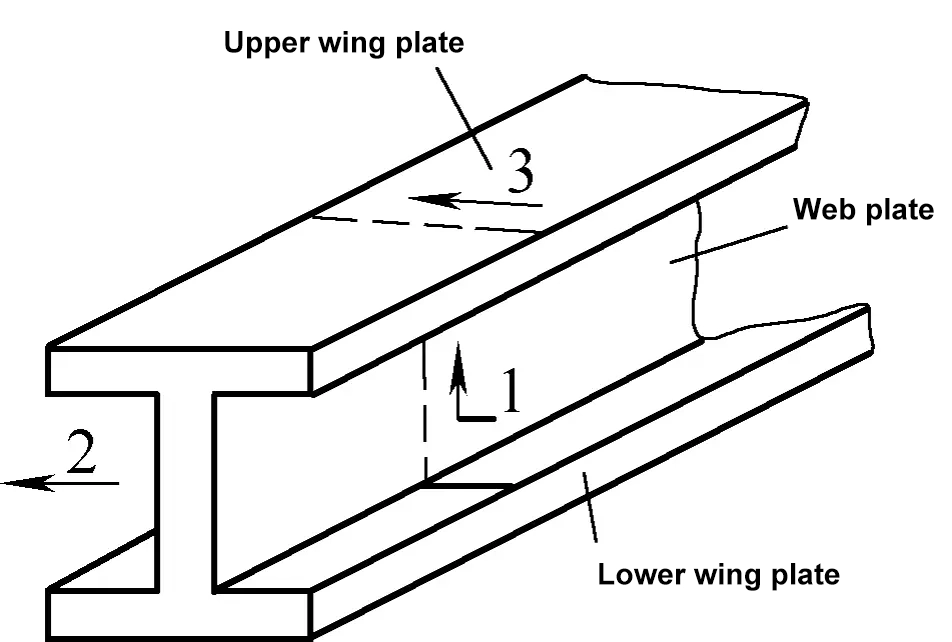

Spesso i pezzi hanno più linee di cesoiatura. Quando si utilizza una cesoia inclinata a portale, la sequenza di cesoiatura deve garantire che ogni cesoiamento separi la lamiera in due parti. La Figura 29 mostra la sequenza di cesoiatura del pezzo, seguendo la sequenza delle linee di cesoiatura.

③ Analizzare e determinare il metodo di allineamento per la tranciatura del pezzo.

Esistono diversi metodi per allineare il pezzo in lavorazione su una cesoia inclinata a portale. Questi metodi devono essere applicati in modo flessibile in base all'analisi della struttura del pezzo. Per questo pezzo, il metodo di allineamento utilizzato è:

- La linea di taglio ① viene allineata utilizzando l'allineamento visivo diretto o l'allineamento delle ombre.

- La linea di cesoiatura ② viene allineata con una tavola di arresto angolare.

- La linea di cesoiatura ③ viene allineata utilizzando la tavola di arresto posteriore.

- La linea di cesoiatura ④ viene allineata utilizzando la tavola di arresto anteriore.

In base alla natura e allo spessore del materiale da tranciare, controllare e regolare la distanza delle lame della cesoia. Se la cesoia viene fornita con una tabella di regolazione della distanza delle lame di taglio, regolare la distanza in base ai dati. In alternativa, fare riferimento alla Tabella 2 per determinare la distanza delle lame di taglio.

Tabella 2: Intervalli di distanza ragionevoli per le cesoie (unità: mm)

| Tipo di materiale | Divario (t%) |

| Ferro puro elettromagnetico Acciaio dolce (acciaio a basso tenore di carbonio) Acciaio duro (acciaio a medio tenore di carbonio o acciaio ad alta resistenza) Acciaio al silicio elettrico Acciaio inox Acciaio basso legato Alluminio duro, ottone Alluminio antiruggine | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Nota: nella tabella, t rappresenta lo spessore della piastra sottoposta a taglio.

Dopo aver controllato e regolato la distanza tra le lame della cesoia, far funzionare la macchina a vuoto per verificare che funzioni correttamente prima di caricare il materiale. Prima di caricare il materiale, pulire la superficie della piastra e verificare che le linee di taglio siano chiare e precise.

⑥ Eseguire la tranciatura. Seguire i metodi di allineamento e le fasi di tranciatura stabiliti.

⑦ Ispezione della qualità. Misurare le dimensioni di tutte le parti del pezzo tranciato per verificare che siano conformi ai requisiti di progetto e controllare la qualità dei bordi tranciati.

2) Funzionamento del metodo di allineamento a taglio

Eseguire le operazioni di tranciatura sul pezzo illustrato nella Figura 28 utilizzando i metodi di allineamento stabiliti.

Linea di cesoiatura ①.

Posizionare la lastra sul tavolo della cesoia, spingerla nell'apertura di cesoiatura, allineare visivamente le estremità della linea di cesoiatura con il bordo inferiore della lama di cesoia, come mostrato nella Figura 30. Quindi, togliere le mani dall'apertura di cesoiatura all'esterno della piastra di pressatura e premere o calpestare l'interruttore per cesoiare la piastra.

1-Linea di taglio ①

2-Bordo inferiore della lama di taglio

Linea di cesoiatura ②.

Regolare e fissare la tavola di arresto per il posizionamento dell'angolo, utilizzare la tavola di arresto come riferimento per il posizionamento, posizionare correttamente la piastra sulla cesoia e cesoiare lungo la linea di cesoiamento ②, come mostrato nella Figura 31.

1, tavola di arresto a 4 angoli

Linea di taglio 2 ②

3-Bordo inferiore della lama

Linea di taglio ③.

Quando si posiziona la linea di taglio ③ con il calibro posteriore, la posizione del calibro posteriore può essere determinata in due modi: Il primo metodo è la misurazione diretta con un righello d'acciaio, assicurandosi che la distanza tra i bordi superiore e inferiore della lama e la superficie del calibro posteriore sia pari alla larghezza del materiale da tagliare. Dopo aver fissato il calibro posteriore, misurare nuovamente per garantire un posizionamento preciso.

Il secondo metodo è quello del posizionamento della dima. Posizionando una sagoma della stessa larghezza del materiale da tagliare tra il bordo inferiore della lama e il calibro posteriore, è possibile determinare la posizione del calibro posteriore. Una volta impostata la posizione del dorso, è possibile posizionare e tagliare la linea di taglio ③, come mostrato nella Figura 32.

1-Sensore posteriore

2-Bordo inferiore della lama

Linea di taglio 3 ③

Linea di taglio ④.

Quando si posiziona la linea di taglio ④ con il calibro anteriore, il metodo per determinare la posizione del calibro anteriore è lo stesso del calibro posteriore. Lo scenario per il posizionamento e il taglio del calibro anteriore è illustrato nella Figura 33.

Linea di taglio 1 ④

2-Bordo inferiore della lama

Calibro 3-Back

(5) Precauzioni operative per le macchine cesoie

In confronto, l'operazione di tranciatura ha un contenuto tecnico inferiore, ma la tranciatura con una cesoia è soggetta a incidenti operativi. Per garantire la qualità dei pezzi tranciati e la sicurezza delle operazioni di tranciatura, è necessario osservare le seguenti precauzioni durante il processo di tranciatura:

1) Prima dell'avviamento, verificare attentamente che il sistema operativo, la frizione e il freno della cesoia siano in condizioni affidabili ed efficaci e assicurarsi che i dispositivi di sicurezza siano completi e affidabili. Se si riscontrano anomalie, adottare immediatamente le misure necessarie. È vietato mettere in funzione apparecchiature difettose. Assicurarsi che durante il funzionamento della macchina non si senta il rumore dei perni e delle chiavette della frizione rigida.

2) Il motore non deve avviarsi sotto carico. La frizione deve essere disinnestata prima di avviare la macchina. Prima del funzionamento ufficiale, eseguire una prova a vuoto per verificare eventuali malfunzionamenti del tirante e l'allentamento delle viti e confermare che tutti i componenti siano normali prima di procedere al funzionamento ufficiale.

3) Concentrarsi durante le operazioni di cesoiatura. Se operano più persone, l'interruttore di taglio deve essere controllato da una persona designata. È severamente vietato allungare le mani nell'area di taglio. Concentrarsi durante l'alimentazione, in particolare per garantire la sicurezza delle dita dell'operatore. Quando un foglio di materiale viene tagliato all'estremità, non usare le dita per spingere il materiale da sotto.

4) Le lame e i bordi devono essere affilati. Quando si tagliano fogli sottili, le lame devono aderire perfettamente. Mantenere le lame superiori e inferiori parallele, non utilizzare lame opache e controllare che i bordi di taglio siano lisci. Dopo aver regolato le lame, eseguire una prova manuale e una prova a vuoto.

5) Quando si tagliano piccoli pezzi di materiale, utilizzare un cuscinetto di pressione per evitare pressioni improprie e incidenti.

6) Non collocare altri articoli o oggetti non correlati sul banco di lavoro. Le regolazioni e la pulizia devono essere eseguite a macchina ferma.

7) È assolutamente vietato che due persone taglino contemporaneamente due fogli diversi sulla stessa cesoia. Non salire sul pedale o tirare il gancio dell'aria prima che il pezzo sia allineato. Non mettere mai la testa o le mani sotto la lama, in nessun momento e in nessuna circostanza.

8) Mantenere in ordine l'area di lavoro intorno al cantiere, garantendo il sollevamento verticale senza ostacoli dei pezzi o delle lamiere.

9) È vietato utilizzare la cesoia per lavorare pezzi troppo lunghi o troppo spessi. Non utilizzare la cesoia per tagliare acciaio temprato, acciaio ad alta velocità, acciaio legato per utensili, ghisa e materiali fragili.

Le specifiche principali per la calibrazione della cesoia sono t×B (t è lo spessore massimo consentito del materiale da cesoiare e B è la larghezza massima consentita della lamiera). La cesoia non deve essere utilizzata per lavorare pezzi che superano la larghezza massima consentita per la cesoiatura B e lo spessore t.

In caso di cesoiatura di materiali ad alta resistenza (come acciaio per molle e piastre di acciaio altamente legato), verificare lo spessore di cesoiatura massimo consentito tmassimo. Questo perché la progettazione della cesoia considera generalmente materiali di media durezza (resistenza alla trazione intorno a 500 MPa e acciai di tipo 25-30). Pertanto, se la resistenza alla trazione σb del materiale da cesoiare è superiore a 500 MPa, lo spessore massimo ammissibile di taglio tmassimo deve essere calcolato con la seguente formula:

tmassimo=√(500t/σb)

Nella formula

- t - Spessore di taglio massimo consentito (mm) della cesoia calibrata;

- σb - Resistenza alla trazione (MPa) del materiale da cesoiare;

- tmassimo - Spessore di taglio massimo ammissibile calcolato (mm) della cesoia.

Utilizzando questa formula, se lo spessore massimo ammissibile calcolato per la cesoiatura è inferiore allo spessore del materiale da cesoiare, la cesoia non può essere utilizzata. La Tabella 3 elenca le specifiche tecniche della cesoia.

Tabella 3 Specifiche tecniche della cesoia

| Parametro | Modello | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Spessore della lastra (mm) | 1 | 4 | 4 | 12 | 16 |

| Larghezza del foglio (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Angolo di taglio | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Conteggio delle corse (tempi/min) | 65 | 22 | 45 | 30 | 8~12 |

| Distanza del calibro posteriore | 500 | 25~500 | 650 | 750 | 900 |

| Potenza (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Forma strutturale | Sottocomando meccanico | Sottocomando idraulico | Azionamento meccanico | Azionamento idraulico | |

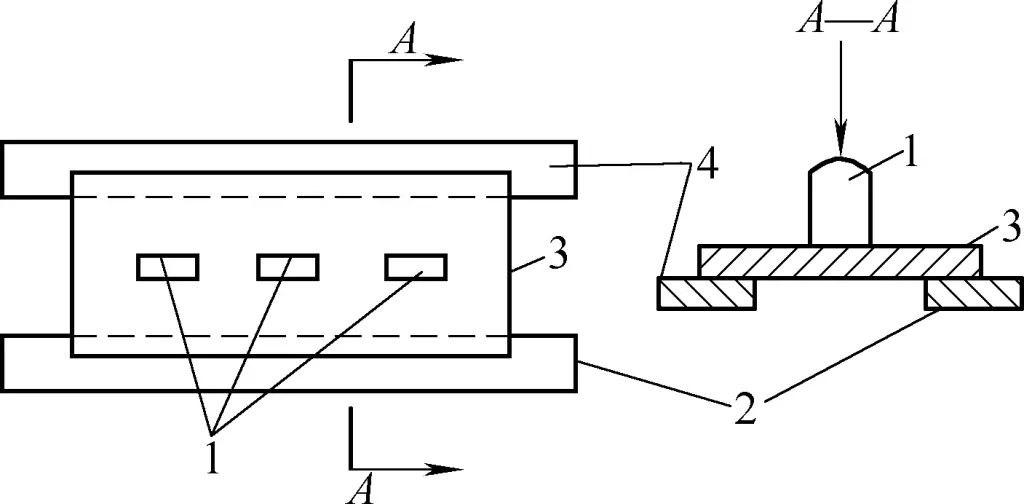

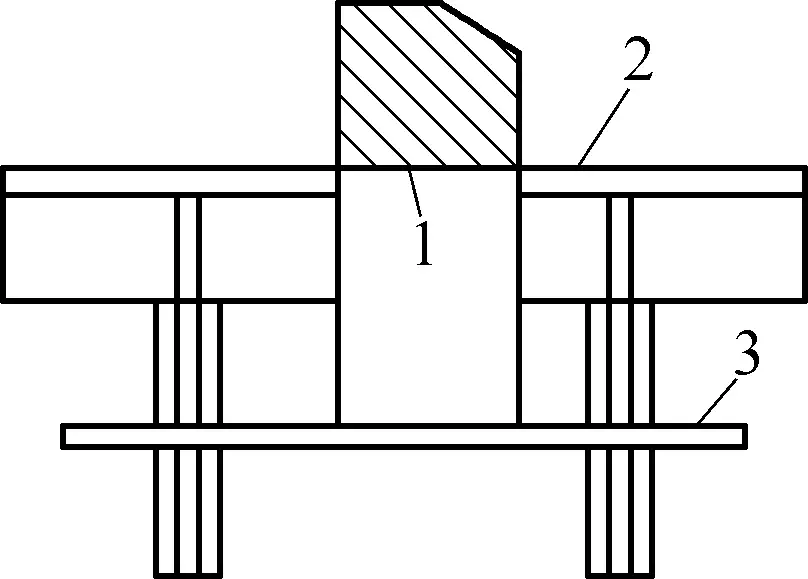

10) Quando si tagliano lastre lunghe, devono essere disponibili supporti ausiliari; quando si tagliano lastre grandi e pesanti, per facilitare l'avanzamento e ridurre l'attrito sulla superficie del materiale tagliato, devono essere disponibili supporti di rotolamento (cioè supporti con sfere d'acciaio per trattenere il materiale, struttura come mostrato nella Fig. 34). Inoltre, è necessario utilizzare un dispositivo di sollevamento per sollevare le lastre, insieme a un numero sufficiente di lavoratori ausiliari, e garantire il coordinamento con i lavoratori ausiliari.

1-Supporto

Coperchio a 2 pressioni

Piastra a 3 tagli

4-Sfera d'acciaio

5-Primavera

III. Oscuramento

Il blanking è un processo di stampaggio che utilizza una matrice sotto la pressione di una pressa per separare una parte del materiale in fogli o strisce posto tra i bordi del punzone e della matrice, ottenendo così la forma e le dimensioni desiderate di pezzi piatti o di parti.

Il metodo di taglio della forma desiderata dal materiale in fogli si chiama tranciatura. Per la produzione di massa di pezzi, la tranciatura può migliorare l'efficienza produttiva e la qualità del prodotto.

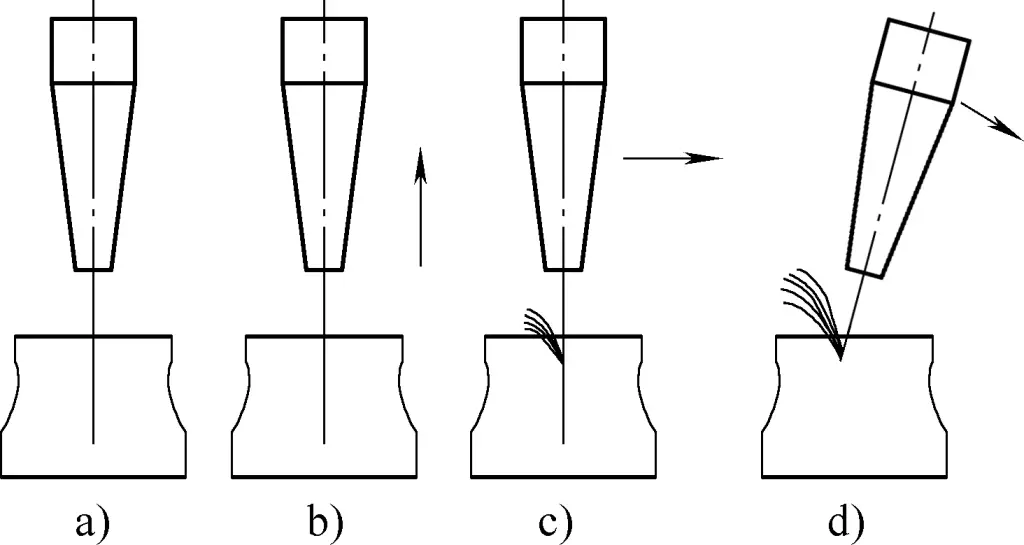

Durante la tranciatura, il materiale viene posto tra il punzone e la matrice e, sotto l'azione di una forza esterna, il punzone e la matrice generano una forza di taglio, separando il materiale sotto l'azione della forza di taglio (vedi Fig. 35). Il principio di base della tranciatura è lo stesso della cesoiatura, tranne per il fatto che il tagliente diritto della cesoiatura viene sostituito da un tagliente circolare chiuso o da un'altra forma di tagliente.

1 pugno

Materiale a 2 fogli

3-Die

Tavolo a 4 pressioni

1. Elementi di produzione della lavorazione di tranciatura

Secondo il principio della lavorazione di tranciatura, la tranciatura viene completata principalmente posizionando il materiale in fogli su uno stampo montato su una pressa. Pertanto, il materiale in fogli, l'apparecchiatura di tranciatura e lo stampo di tranciatura costituiscono gli elementi di base della produzione della tranciatura.

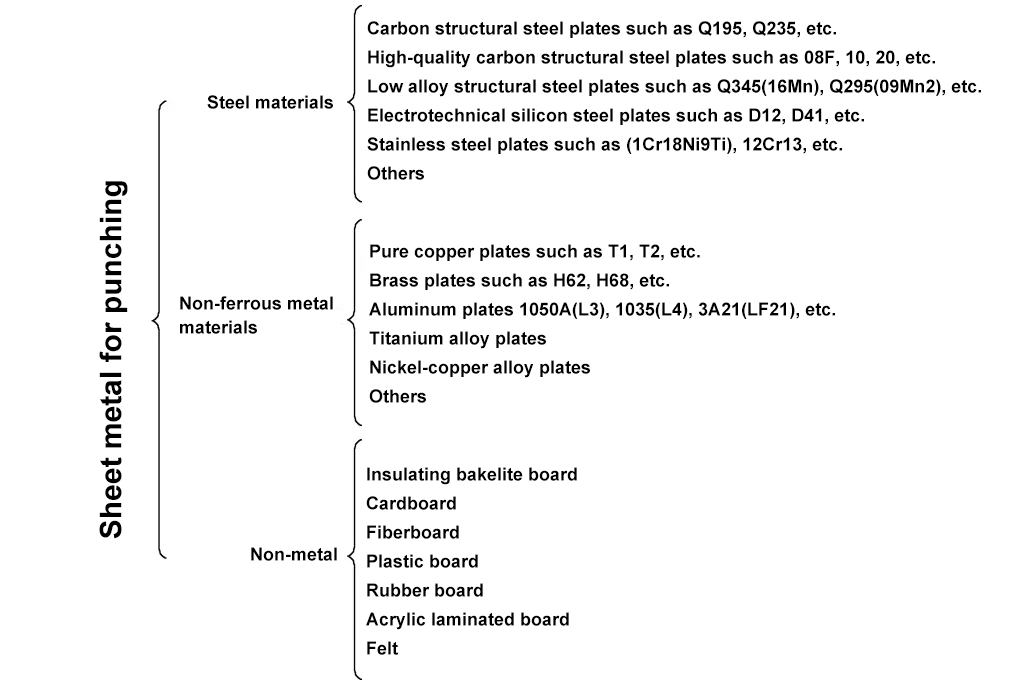

(1) Materie prime per la tranciatura

Le principali materie prime per la tranciatura sono le lamiere metalliche, ma possono essere lavorati anche alcuni profili (tubi) e materiali non metallici. I materiali più comuni per la tranciatura sono illustrati nella Fig. 36.

Nota: i numeri tra parentesi sono i vecchi voti standard.

Sebbene per la tranciatura si utilizzi un'ampia gamma di materie prime, non tutti i materiali sono adatti alla tranciatura. Le materie prime utilizzate per la tranciatura devono avere buone prestazioni di tranciatura, buona utilizzabilità e buona qualità superficiale per adattarsi alle caratteristiche del processo di tranciatura.

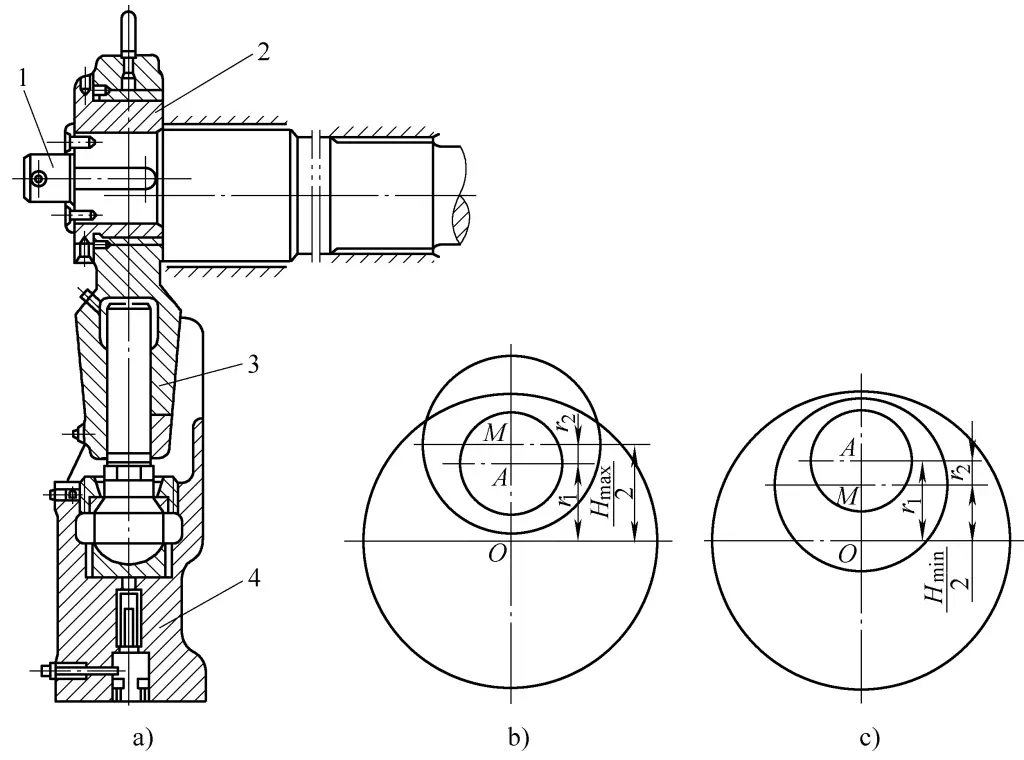

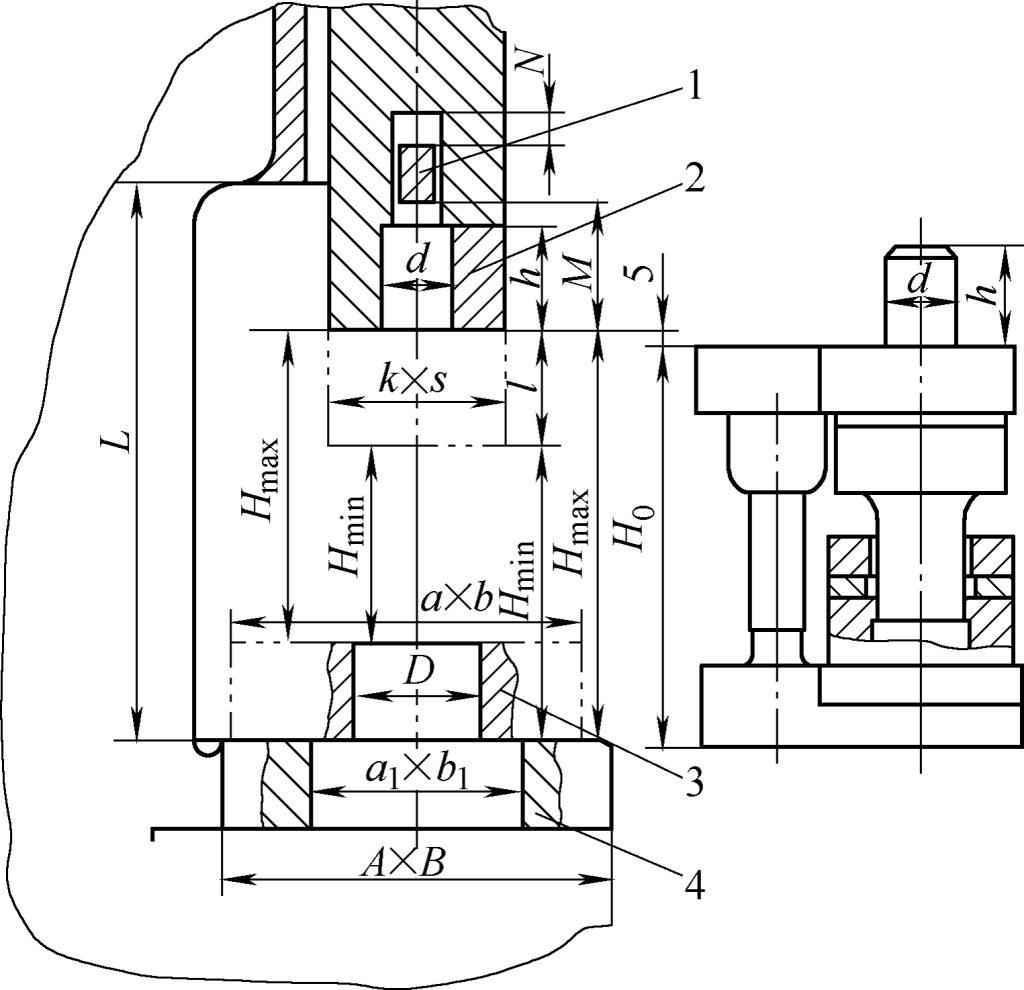

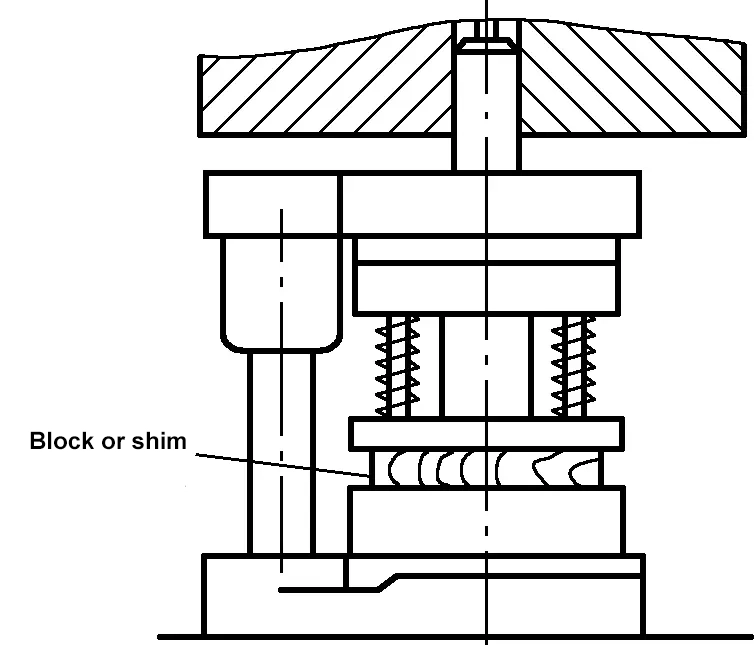

(2) Apparecchiatura di tranciatura

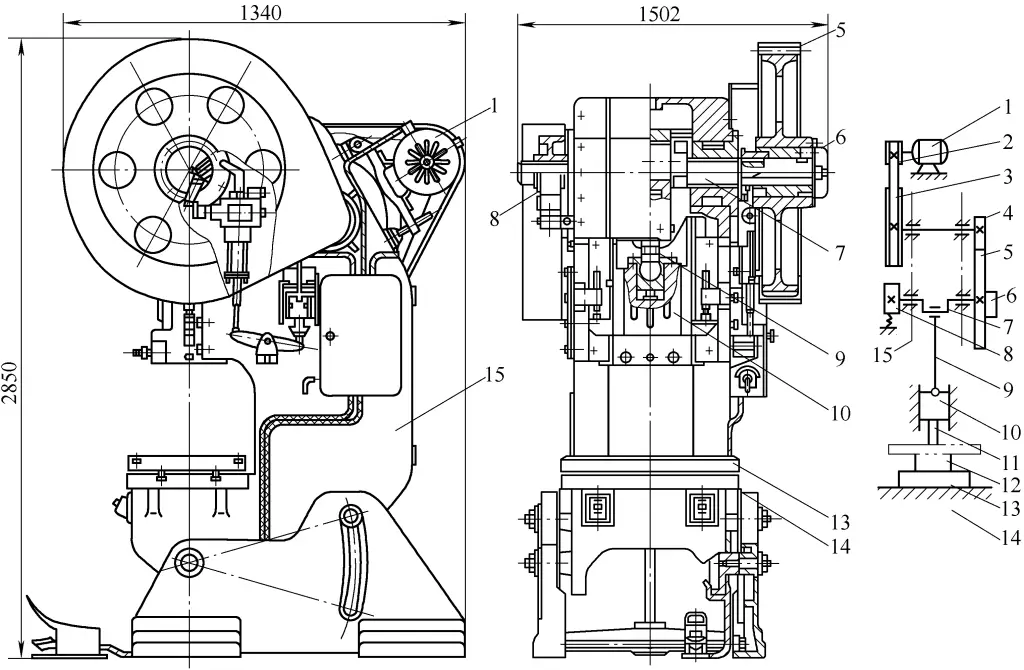

Le principali attrezzature per la tranciatura sono le presse a manovella, che sono macchine per la forgiatura azionate da meccanismi a manovella. Le presse sono classificate in base alla pressione nominale in grandi, medie e piccole. Le presse piccole hanno una pressione nominale inferiore a 1000 kN, quelle medie hanno una pressione nominale compresa tra 1000 e 3000 kN e quelle grandi hanno una pressione nominale superiore a 3000 kN.

In base alla forma strutturale, le presse possono essere suddivise in presse aperte e chiuse. Le presse aperte hanno un telaio a forma di C che consente all'operatore di avvicinarsi al piano di lavoro da davanti, da sinistra e da destra, rendendole facili da usare. Tuttavia, a causa della limitata rigidità del telaio, le presse aperte sono adatte solo a presse di piccole e medie dimensioni. Le presse chiuse hanno un telaio completamente chiuso e una maggiore rigidità, che le rende adatte a presse generiche di medie e grandi dimensioni e a presse leggere di alta precisione.

Inoltre, le presse a manovella possono essere suddivise in presse ad albero a gomito e presse eccentriche in base alla struttura dei loro alberi di lavoro principali.

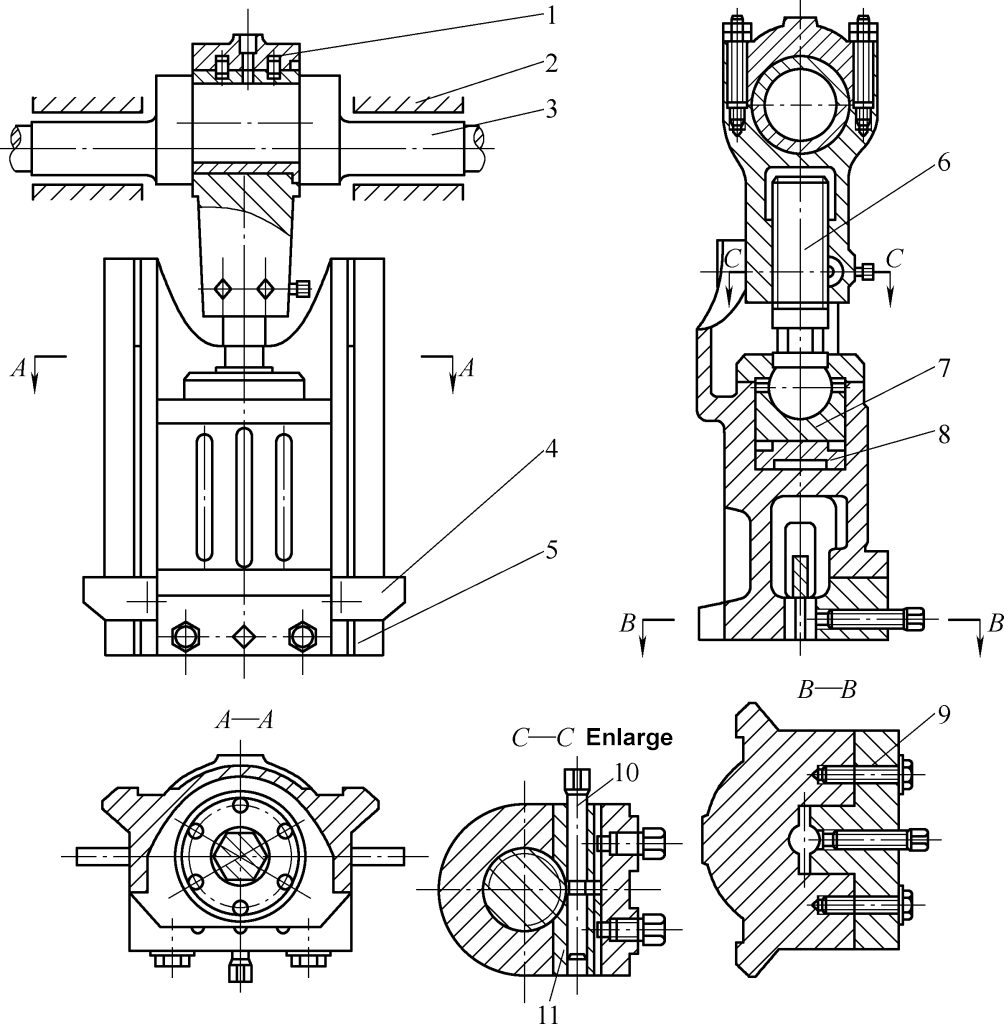

1) Presse per alberi a gomito

Le presse a manovella utilizzano un meccanismo a manovella formato da un albero a gomito come albero di lavoro principale per completare l'ingrandimento della forza e la trasformazione del movimento. La struttura e il principio di funzionamento della pressa inclinabile aperta a manovella JB23-63 sono illustrati di seguito (vedere la Fig. 37).

1-Motore

2-Puleggia piccola

Puleggia 3-grande

Ingranaggio 4-Piccolo

Ingranaggio 5-Large

A 6 frizioni

Albero a 7 manovelle

8 freni

9-Articolo di collegamento

10-Slider

11-Maschera superiore

12-Stampo inferiore

13-Piastra di supporto

14-tavolo da lavoro

Corpo a 15 macchine

Quando la pressa è in funzione, il motore 1 trasmette il moto alla puleggia grande 3 attraverso la cinghia trapezoidale e poi, attraverso l'ingranaggio piccolo 4 e l'ingranaggio grande 5, all'albero a gomito 7. L'estremità superiore della biella 9 è installata sull'albero a gomiti e l'estremità inferiore è collegata al cursore 10, convertendo il movimento rotatorio dell'albero a gomiti nel movimento lineare alternato del cursore. La posizione più alta del movimento del cursore 10 è chiamata punto morto superiore e quella più bassa punto morto inferiore.

A causa delle esigenze del processo di produzione, il cursore a volte si muove e a volte si ferma, quindi sono installati una frizione 6 e un freno 8. Poiché la pressa opera per un tempo molto breve durante ogni ciclo di lavoro e per la maggior parte del tempo funziona senza carico, viene installato un volano per rendere più uniforme il carico sul motore e utilizzare efficacemente l'energia dell'apparecchiatura. Anche la puleggia grande funge da volano.

Quando la pressa è in funzione, lo stampo superiore 11 dello stampo usato viene installato sul cursore e lo stampo inferiore 12 viene installato direttamente sulla tavola di lavoro 14, oppure viene aggiunta una piastra di supporto 13 alla tavola di lavoro per ottenere l'altezza di chiusura appropriata. A questo punto, posizionando il materiale tra lo stampo superiore e quello inferiore, è possibile eseguire la punzonatura o altri processi di formatura per produrre pezzi.

Come si può vedere dalla Figura 37, la corsa del cursore 10 (cioè la distanza dal punto morto superiore al punto morto inferiore del cursore) è pari al doppio dell'eccentricità dell'albero a gomiti 7, caratterizzata da un'ampia corsa della pressa che non può essere regolata.

Tuttavia, poiché l'albero a gomiti è supportato da due o più cuscinetti simmetrici sulla pressa, il carico sulla pressa è più uniforme, per cui è possibile realizzare presse di grande corsa e di grande tonnellaggio.

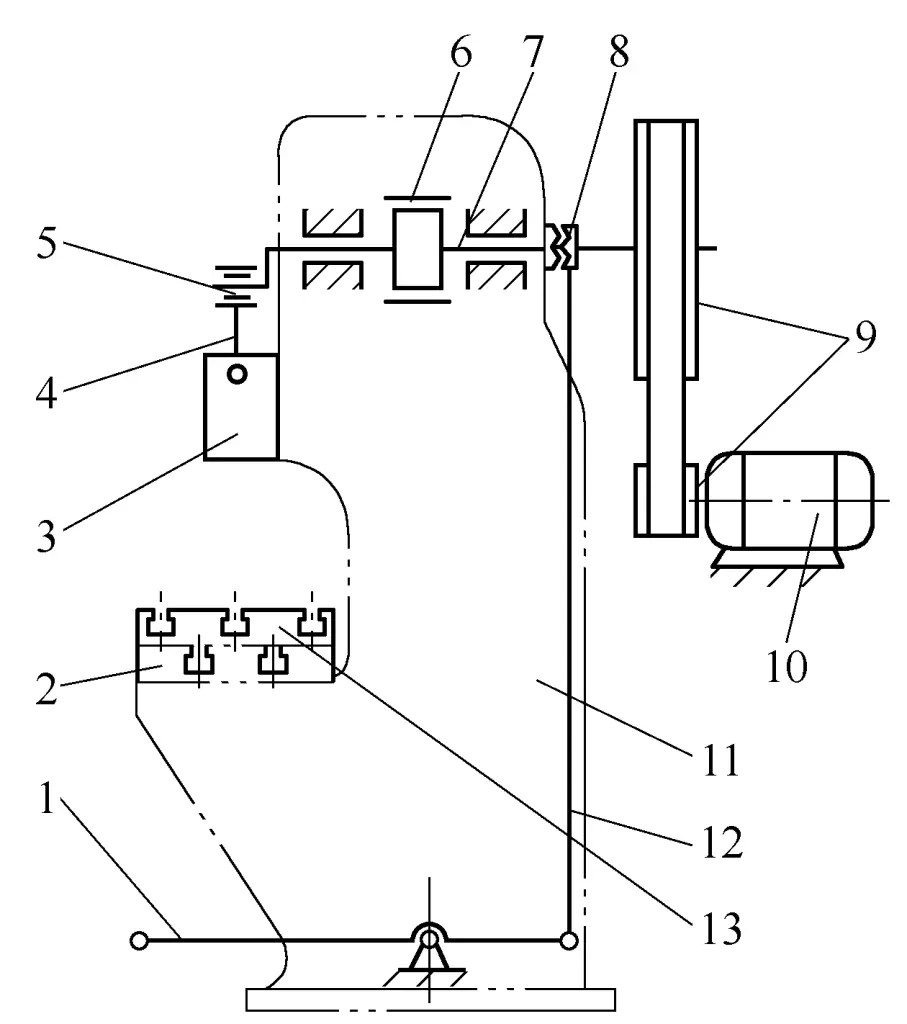

2) Pressa eccentrica

La pressa eccentrica utilizza un meccanismo a manovella formato da un albero principale eccentrico come albero principale di lavoro per completare l'amplificazione della forza e cambiare la forma del movimento. Come mostrato nella Figura 38, la corsa del cursore della pressa può essere regolata regolando la posizione del manicotto eccentrico 5 nella pressa.

1 pedale

2 tavoli da lavoro

3 cursori

4-Articolo di collegamento

Manicotto 5-Eccentrico

6 freni

Albero principale a 7 eccentrici

A 8 frizioni

9-Pulley

10-Motore

11 letti

Leva a 12 comandi

Piastra di supporto per 13 tavoli da lavoro

Questo tipo di pressa è caratterizzato da una corsa ridotta ma regolabile, per cui può essere utilizzato per processi di punzonatura in stampi che non richiedono una corsa elevata, come gli stampi per piastre di guida.

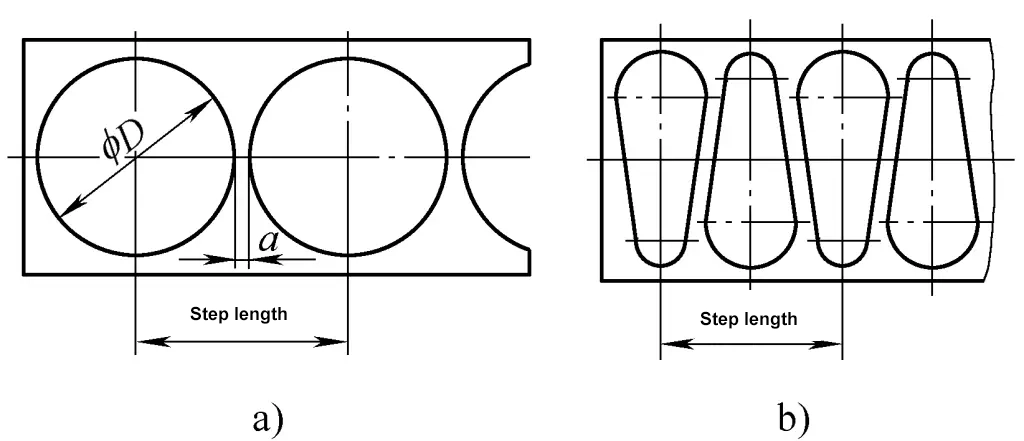

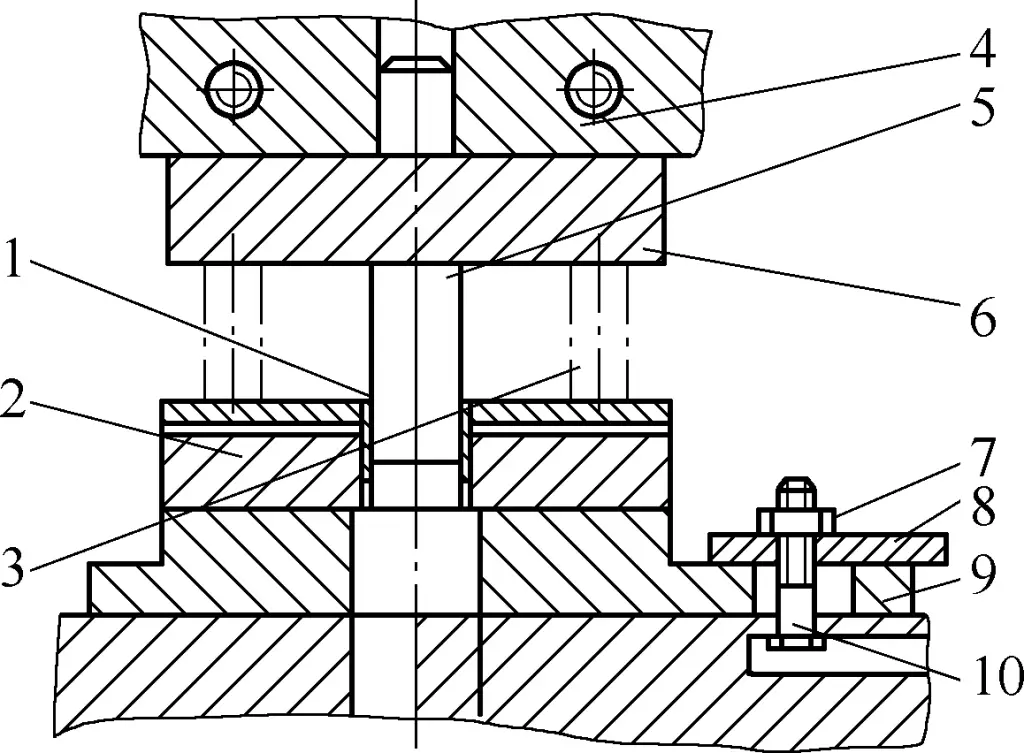

(3) Stampi di punzonatura

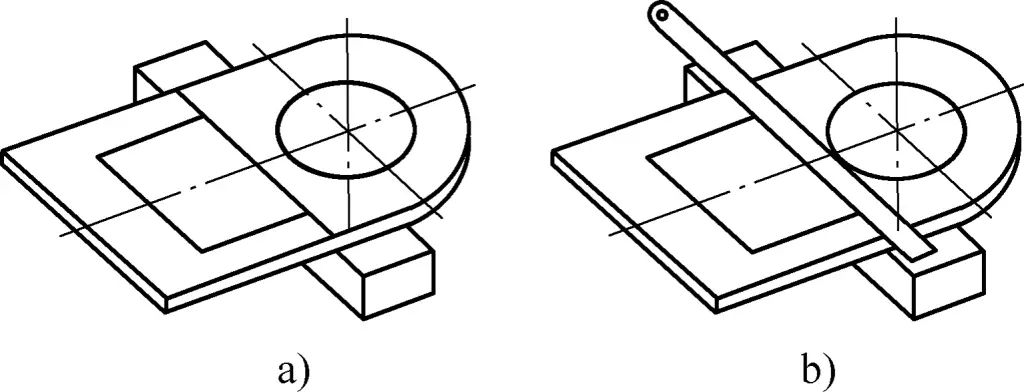

Gli stampi di punzonatura per parti in lamiera comunemente utilizzati sono stampi a processo singolo, che completano un processo di punzonatura (punzonatura o tranciatura) per ogni corsa della pressa. In base ai diversi processi di punzonatura, gli stampi di punzonatura comunemente utilizzati per le parti in lamiera comprendono stampi di punzonatura, stampi di tranciatura, ecc. In base ai diversi metodi di guida, possono essere suddivisi in stampi di punzonatura aperti, stampi di punzonatura con guida a matrice e stampi di punzonatura con piastra di guida, ecc.

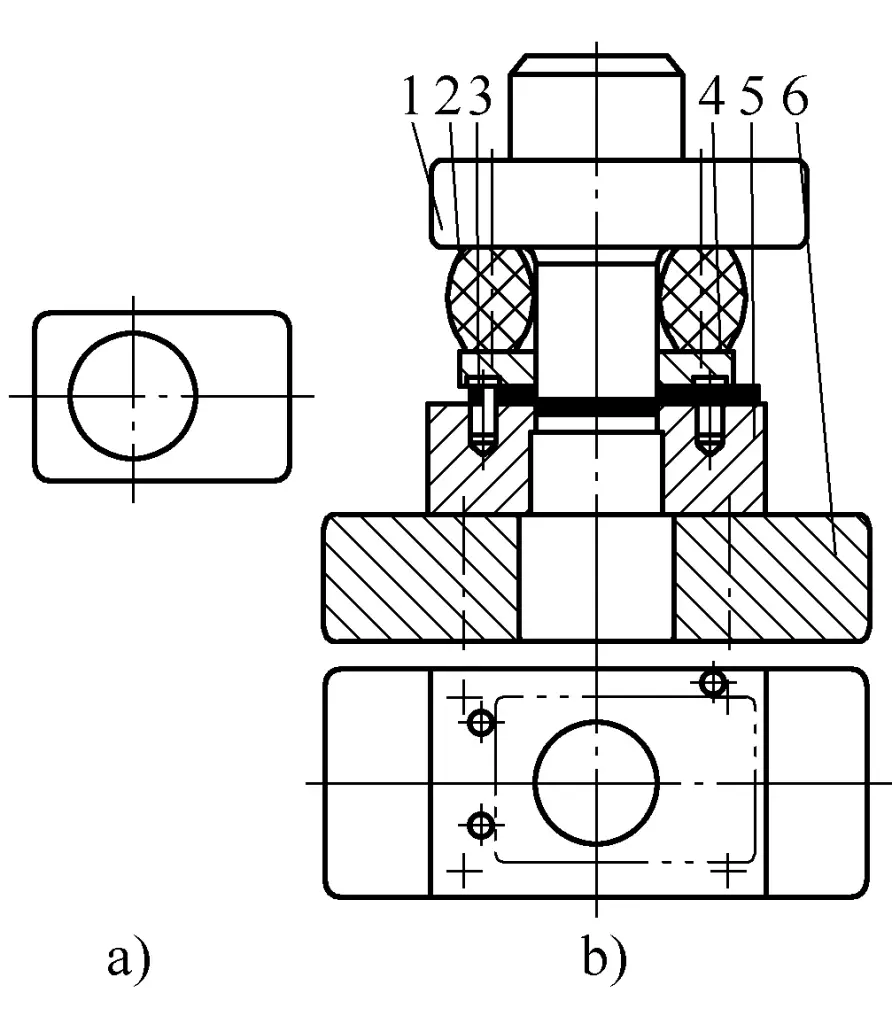

1) Stampo di punzonatura

Come mostrato nella Figura 39b, uno schema strutturale dello stampo di punzonatura utilizzato per la lavorazione dei fori nella parte mostrata nella Figura 39a.

a) Diagramma strutturale della parte

b) Diagramma strutturale dello stampo

1-Stampo superiore

Corpo elastico in gomma 2

Pin a 3 posizioni

Piastra a 4 pinze

5-Femmina Morire

6-Piastra inferiore dello stampo

Questo stampo è un semplice stampo di punzonatura di tipo aperto senza guida. I pezzi grezzi tranciati vengono posizionati da tre perni di posizionamento installati sullo stampo femmina 5. La matrice superiore 1 e la matrice femmina 5 eseguono insieme fori rotondi e la piastra di spellatura 4, azionata dal corpo elastico in gomma compressa 2, spinge fuori i pezzi bloccati sul punzone della matrice superiore.

Questo tipo di stampo ha una struttura semplice, è facile da fabbricare e a basso costo, ma la spazio tra gli stampi La regolazione è problematica, la qualità dei pezzi punzonati è scarsa e l'operazione non è molto sicura. Viene utilizzata principalmente per la punzonatura di pezzi con requisiti di bassa precisione, forme semplici e piccoli lotti.

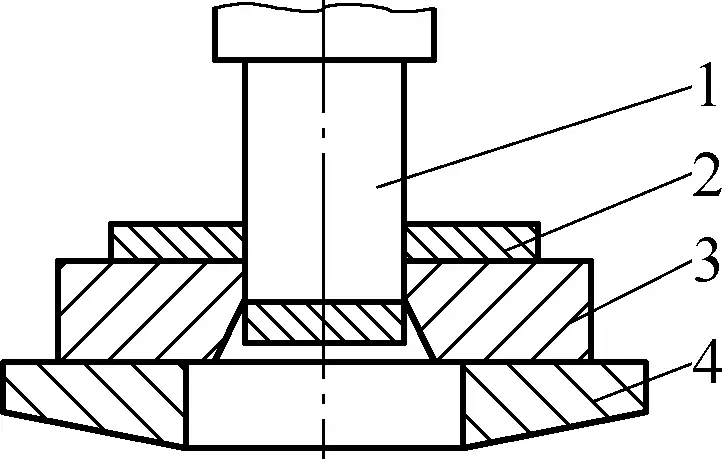

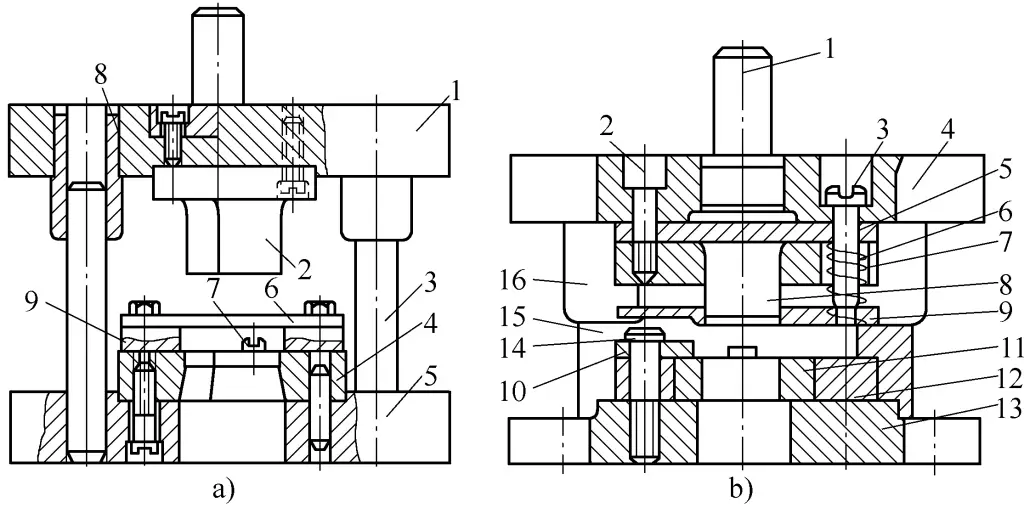

2) Stampo di tranciatura

Lo stampo di tranciatura è uno stampo a processo singolo che completa il processo di tranciatura. Lo stampo di tranciatura richiede un gioco ragionevole tra il punzone e lo stampo, un posizionamento accurato del materiale del nastro nello stampo, una caduta regolare dei pezzi tranciati, la planarità dei pezzi tranciati e una buona qualità della superficie tranciata.

La Figura 40 mostra una matrice di tranciatura con montanti di guida scorrevoli. Lo stampo di tranciatura guidato da un set di stampi con montanti di guida utilizza montanti di guida e manicotti di guida come componenti di guida che si incastrano tra loro. Durante il funzionamento, si adattano sempre con un gioco H6/h5 o H7/h6, assicurando che le parti operative (punzone e matrice) dello stampo siano posizionate correttamente e garantendo la qualità dei pezzi tranciati.

a) Stampo di tranciatura con piastra di spogliazione fissa

b) Stampo di tranciatura con piastra di spogliazione elastica

a) Nella figura:

1-Portafustelle superiore

A 2 pugni

Postazione a 3 guide

4-Die

5-Portafiliera inferiore

Piastra a 6 pinze

7-Perno di posizionamento

Manicotto a 8 guide

Righello a 9 guide

b) Nella figura:

1-Stelo della matrice

2-Vite a testa esagonale interna

Vite a 3 tagli

4-Portafustelle superiore

5-Lastra di supporto

Piastra di fissaggio a 6 punzoni

7-Primavera

8-Punch

Piastra 9-Stripper

10-Piastra di posizionamento

11-Die

Inserto per 12 matrici

13-Portafiliera inferiore

14 viti

Postazione a 15 guide

Manicotto a 16 guide

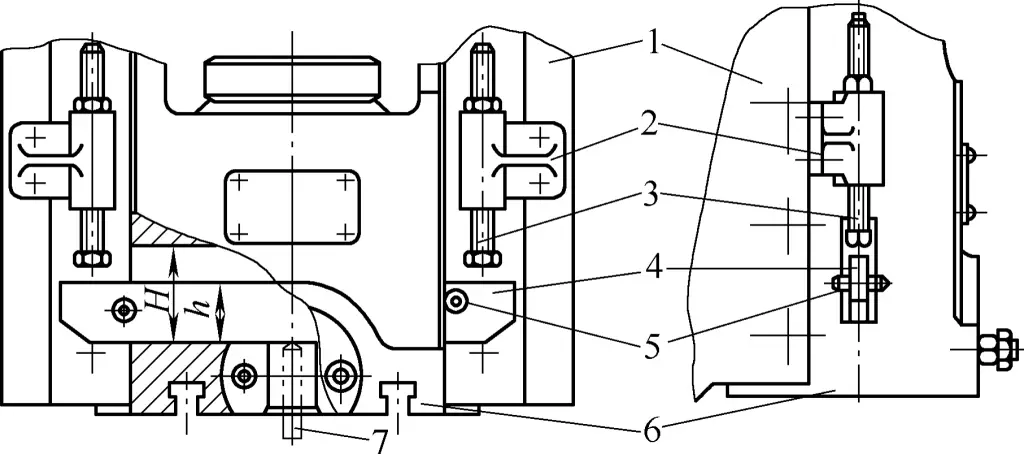

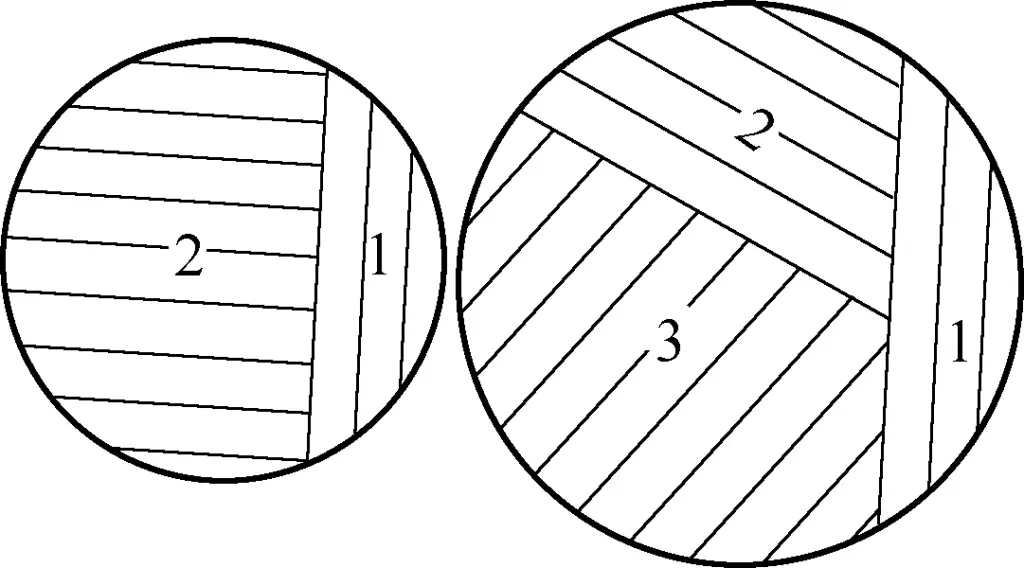

Come mostrato nella Figura 40a, uno stampo di tranciatura con una piastra di spellatura fissa viene utilizzato principalmente per la tranciatura di parti spesse (t>0,5 mm) e rigide. Durante il funzionamento della matrice, il materiale in strisce viene alimentato dai righelli di guida destro e sinistro 9 e posizionato direttamente dal perno di posizionamento 7 per garantire che il materiale in fogli abbia la posizione corretta sulla matrice.

Quando la slitta della pressa scende, il punzone 2 e la matrice 4 entrano gradualmente in contatto con il materiale in fogli e lo tagliano. Quando la slitta sale, anche il punzone 2 sale e la piastra di spellatura 6 montata sui righelli di guida 9 raschia il materiale in strisce che aderisce al punzone 2. I pezzi tranciati cadono direttamente attraverso il foro di scarto sotto il supporto della matrice inferiore. I pezzi tranciati cadono direttamente attraverso il foro di scarto sotto il portastampo inferiore.

Come mostrato nella Figura 40b, uno stampo di tranciatura con una piastra di spellatura elastica è utilizzato principalmente per lo stampaggio di pezzi sottili (t<0,5 mm) e può mantenere una buona planarità dei pezzi. Il sistema di spellatura è costituito dalla piastra di spellatura 9, dalla vite di spellatura 3 e dalla molla 7. Quando il punzone 8 scende con la pressa per punzonare il materiale in fogli, anche la piastra di spellatura 9 scende e preme il materiale in fogli, mentre la molla 7 si comprime.

Dopo la punzonatura, il prodotto cade direttamente attraverso il foro di scarto nel portastampo inferiore, mentre gli scarti salgono con il materiale in strisce strettamente avvolto attorno al punzone 8. La molla 7, attraverso l'azzeramento della piastra di spellatura 9, spella il materiale di scarto. Il sistema di spellatura elastica può utilizzare molle come elementi elastici o elastomeri di gomma, gomma, ecc.

Lo stampo guidato dal set di stampi ha un'elevata precisione di guida, una lunga durata ed è adatto alla produzione di massa di pezzi.

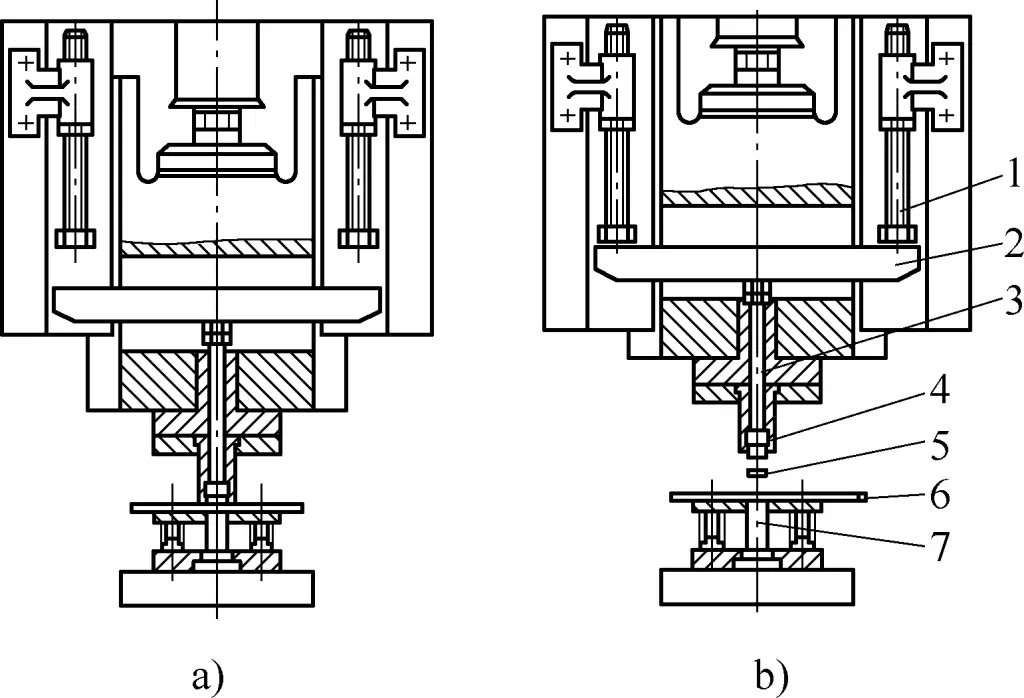

Come mostrato nella Figura 41c, per la lavorazione dei pezzi rotondi illustrati nella Figura 41a viene utilizzato uno stampo di tranciatura del tipo a piastra guida. La Figura 41b mostra la disposizione dei pezzi.

a) Schema della struttura del pezzo

b) Schema del layout del pezzo

c) Schema della struttura dello stampo

1-Piastra guida

2-Perno cilindrico

3-Dado superiore

4-Die

5-Modello inferiore

Questo tipo di stampo ha una precisione maggiore rispetto agli stampi non guidati, una produzione complessa, ma è più sicuro da usare, facile da installare e generalmente utilizzato per forme semplici e piccole dimensioni di stampi di tranciatura a processo singolo con spessore della lamiera t>0,5 mm. Richiede una piccola corsa della pressa per garantire che il punzone non si separi dalla piastra di guida durante il funzionamento.

Per le forme complesse e i pezzi più grandi, questo tipo di struttura non è adatto ed è meglio utilizzare una struttura di stampi con montanti di guida e manicotti di guida per la guida.

Quando il punzone della piastra di guida lavora, passa attraverso il piccolo spazio tra la parte di lavoro della matrice superiore 3 e la piastra di guida 1. Per materiali inferiori a 0,8 mm, utilizzare un accoppiamento H6/h5; per materiali superiori a 3 mm, utilizzare un accoppiamento H8/h7.

La piastra di guida funge anche da spogliatore. Durante la punzonatura, assicurarsi che la punzonatrice non esca dalla piastra di guida per mantenere la precisione della guida, soprattutto nel caso di punzonatrici multiple o piccole. Se la punzonatrice esce e rientra nella piastra di guida, il bordo tagliente della punzonatrice può essere facilmente danneggiato e il foro di guida sulla piastra di guida può essere facilmente rosicchiato, compromettendo la durata della punzonatrice e la precisione della guida tra la punzonatrice e la piastra di guida.

3) Composizione della struttura dello stampo di punzonatura

Sebbene esistano molte forme strutturali di stampi per punzonatura, a prescindere dalla forma, la loro struttura è composta dalle seguenti parti.

① Puntare e morire.

Sono le parti che tranciano direttamente il materiale e sono le parti centrali dello stampo di punzonatura. Di solito, il punzone è fissato sulla dima superiore e la matrice è fissata sulla dima inferiore.

② Dispositivo di posizionamento.

La sua funzione è quella di assicurare la corretta posizione del pezzo punzonato nella matrice, solitamente costituita da elementi di posizionamento come una piastra di guida o un perno di posizionamento, fissati sul supporto inferiore della matrice per controllare la direzione e la quantità di alimentazione del nastro.

③ Dispositivo di spelatura.

La sua funzione è quella di separare il materiale in fogli o la parte punzonata dalla matrice, solitamente costituita da parti come una piastra di spellatura rigida o elastica. Quando la punzonatura è completata e il punzone si muove verso l'alto, il nastro sul punzone viene bloccato e cade dalla piastra di spellatura. Inoltre, il foro conico espanso verso il basso della matrice aiuta a espellere il materiale punzonato dalla matrice stessa.

④ Dispositivo di guida.

La sua funzione è quella di assicurare la corretta posizione relativa tra la parte superiore e quella inferiore della matrice, solitamente costituita da manicotti di guida e pilastri di guida, piastre di guida, ecc. Durante il funzionamento, la guida assicura il corretto accoppiamento tra il punzone e la matrice.

⑤ Dispositivo di serraggio e fissaggio.

La sua funzione è quella di garantire un collegamento solido e affidabile tra lo stampo e la pressa, nonché tra le parti dello stampo, solitamente costituito da parti come la sagoma superiore, la sagoma inferiore, il gambo dello stampo, la piastra di pressione, i bulloni e le viti. Questi componenti combinano e assemblano le varie parti dello stampo e le fissano alla pressa.

⑥ Dispositivo di pressatura.

La sua funzione è quella di evitare la formazione di grinze sulla parte punzonata e di migliorare la qualità della sezione di punzonatura, solitamente costituita da un anello elastico di contenimento, ecc.

2. Determinazione dei parametri principali della punzonatura

Per garantire la qualità dei pezzi punzonati, nella formulazione dei processi di punzonatura e nella progettazione degli stampi di punzonatura è necessario determinare i seguenti parametri di processo.

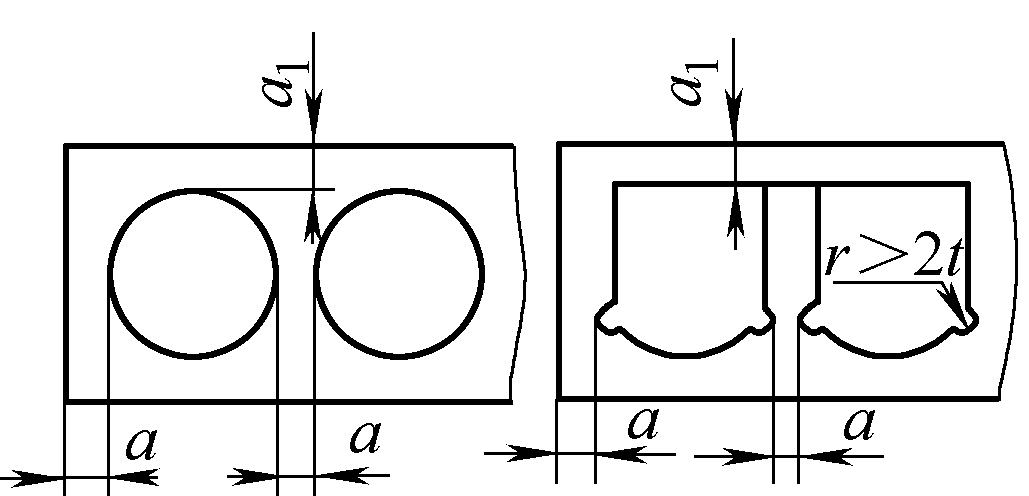

(1) Determinazione del layout

Il metodo di disposizione dei pezzi punzonati sul nastro è chiamato layout. I principi di base del layout sono il miglioramento del tasso di utilizzo del materiale, l'agevolazione di operazioni sicure e facili per il personale con una bassa intensità di lavoro e la semplificazione della struttura dello stampo. Il compito principale del lavoro di layout è quello di progettare il diagramma di layout, per il quale devono essere determinati i valori di sovrapposizione, distanza di passo, ecc.

1) Determinazione del valore di sovrapposizione

Durante il layout, tra le parti punzonate e tra le parti punzonate e i lati del nastro viene lasciato un certo margine di lavorazione, chiamato sovrapposizione.

L'impostazione della sovrapposizione ha lo scopo di compensare gli errori di taglio del nastro, gli errori di passo di alimentazione e gli errori di inclinazione dell'alimentazione dovuti agli spazi tra il nastro e la piastra di guida durante la punzonatura. Inoltre, garantisce che i bordi di taglio del punzone e della matrice possano sopportare forze su entrambi i lati, fornendo una certa rigidità al nastro durante l'alimentazione continua, evitando pezzi difettosi come gli angoli mancanti e migliorando la durata della matrice e la qualità della sezione del pezzo.

Una sovrapposizione eccessiva comporta uno spreco di materiale, mentre una sovrapposizione insufficiente non serve allo scopo. Una sovrapposizione insufficiente può essere facilmente schiacciata nella matrice, aumentando l'usura del tagliente e compromettendo la durata della matrice.

Il valore di sovrapposizione è solitamente determinato dall'esperienza. La Tabella 4 mostra i valori di sovrapposizione per le lamiere di acciaio a basso tenore di carbonio. Una volta determinato il valore di sovrapposizione, la larghezza del nastro per la cesoiatura può essere decisa in base al metodo di disposizione.

Tabella 4 Valori di sovrapposizione a e a1 per lamiere di acciaio a basso tenore di carbonio (unità: mm)

Nota:

Per altri materiali, moltiplicare i valori della tabella per i seguenti coefficienti: acciaio a medio tenore di carbonio 0,9; acciaio ad alto tenore di carbonio 0,8; ottone duro 1~1,1; alluminio duro 1~1,2; ottone morbido, rame puro 1,2; alluminio 1,3~1,4; non metalli (cuoio, carta, cartone, ecc.) 1,5~2.

2) Determinazione della distanza tra i gradini

La distanza che il nastro percorre ogni volta sulla matrice è chiamata distanza di avanzamento A. La distanza di avanzamento è la base per determinare la posizione del perno di blocco.

Il calcolo della distanza di passo è legato al metodo di layout. La dimensione della distanza di passo è la distanza tra i punti corrispondenti di due parti punzonate sul nastro, come mostrato nella Figura 42.

a) Schema di layout delle parti circolari

b) Schema di layout di parti di forma irregolare

(2) Calcolo della forza di punzonatura

Forza di punzonatura è la base principale per la scelta di una pressa appropriata ed è anche un dato necessario per la progettazione dello stampo e la verifica della resistenza dello stesso. Per la punzonatura normale a bordo piatto, la formula di calcolo della forza di punzonatura è:

Nella formula

F=Ltσb

- F - Forza di punzonatura (N);

- L - Perimetro della parte punzonata (mm);

- t - Spessore della lastra (mm);

- σb - resistenza alla trazione del materiale (MPa).

Nel processo di tranciatura, oltre alla forza di tranciatura, sono presenti anche la forza di spellatura, la forza di spinta e la forza di espulsione. La forza che rimuove il materiale aggrappato al punzone dopo la tranciatura è chiamata forza di spellatura, indicata come FstrisciaLa forza per spingere o espellere il materiale bloccato nella matrice è chiamata forza di spinta e forza di espulsione, indicata come Fspingere e Fespulsione rispettivamente. L'entità di queste forze è generalmente la forza di tranciatura F moltiplicata per un fattore (da 0,04 a 0,12). La selezione specifica del fattore può essere ricavata dai materiali di calcolo relativi allo stampaggio.

La pressione di tranciatura totale necessaria durante la tranciatura è la somma della forza di tranciatura, della forza di spellatura, della forza di spinta e della forza di espulsione. Quando si sceglie una pressa, si deve considerare se tutte queste forze devono essere prese in considerazione, a seconda della struttura dei diversi stampi:

- Per gli stampi di tranciatura che utilizzano un dispositivo di spellatura rigido e il metodo di espulsione dal basso, la pressione totale di tranciatura Ftotale=Fvuoto+Fspingere;

- Per gli stampi di tranciatura che utilizzano un dispositivo di spellatura elastico e il metodo di espulsione dal basso, la pressione totale di tranciatura Ftotale=Fvuoto+Fspingere+Fstriscia;

- Per gli stampi di tranciatura che utilizzano un dispositivo di spellatura elastico e il metodo di espulsione dall'alto, la pressione totale di tranciatura Ftotale=Fvuoto+Fspingere+Fespulsione.

Quando si sceglie una pressa in base alla pressione totale di tranciatura dello stampo di tranciatura, la pressione nominale della pressa dovrebbe generalmente soddisfare: pressione nominale della pressa ≥ 1,2Ftotale.

(3) Determinazione del gioco di tranciatura

Il gioco di tranciatura Z si riferisce alla differenza di dimensioni delle parti lavoranti tra il punzone e lo stampo, ovvero Z=Ddado-Dpugno, Z è il gioco su due lati per la tranciatura, Ddado e Dpugno sono le dimensioni del bordo di taglio rispettivamente della matrice e del punzone.

Il gioco di tranciatura ha un impatto significativo sul processo di tranciatura; le sue dimensioni influiscono direttamente sulla qualità dei pezzi tranciati e hanno anche un impatto considerevole sulla durata dello stampo. Il gioco di tranciatura è il parametro di processo più importante per garantire una tranciatura corretta. Nella produzione reale, il valore di un gioco di tranciatura ragionevole viene determinato con metodi sperimentali.

Il valore del gioco di tranciatura ragionevole ha un intervallo abbastanza ampio, in genere (da 5% a 25%) t. Poiché non esiste un valore di gioco di tranciatura ragionevole in assoluto e i requisiti specifici per la tranciatura dei pezzi variano a seconda dei settori, ogni settore e persino ogni azienda ha le proprie tabelle di gioco di tranciatura. Per determinare il valore specifico del gioco di tranciatura, spesso si fa riferimento alle relative tabelle di tranciatura.

In generale, la scelta di un gioco di tranciatura ragionevole più piccolo contribuisce a migliorare la qualità dei pezzi stampati, mentre la scelta di un gioco di tranciatura ragionevole più grande contribuisce a migliorare la durata dello stampo. Pertanto, al fine di garantire la qualità dei pezzi stampati, è opportuno utilizzare un gioco di tranciatura ragionevole più grande.

Inoltre, il gioco di tranciatura su entrambi i lati Z può essere calcolato con la seguente formula:

Z=mt

Nella formula:

- m - coefficiente, vedi Tabella 5 e Tabella 6;

- t - spessore della lastra (mm).

Tabella 5 valori m per le industrie della produzione di macchinari e dell'industria automobilistica e dei trattori

| Nome del materiale | valore m |

| 08 acciaio, 10 acciaio, ottone, rame puro | 0.08~0.10 |

| Q235, 25 acciaio | 0.1~0.12 |

| 45 acciaio | 0.12~0.14 |

(4) Determinazione delle dimensioni dei pezzi da lavorare con punzoni e stampi

Nelle operazioni di tranciatura, le dimensioni e la precisione delle parti lavoranti dello stampo sono i fattori principali che influenzano il grado di tolleranza dimensionale dei pezzi tranciati. Inoltre, il corretto gioco di tranciatura dello stampo dipende anche dalle dimensioni e dalle tolleranze delle parti lavoranti dello stampo. Pertanto, nel determinare le dimensioni e le tolleranze di fabbricazione delle parti lavoranti del punzone e dello stampo, è necessario considerare le leggi di deformazione della tranciatura, il grado di tolleranza delle parti tranciate, l'usura dello stampo e le caratteristiche di fabbricazione.

Tabella 6 valori m per l'industria degli elettrodomestici e degli strumenti elettrici

| Tipo di materiale | Nome del materiale | valore m |

| Materiali metallici | Alluminio, rame puro, ferro puro | 0.04 |

| Alluminio duro, ottone, acciaio 08, acciaio 10 | 0.05 | |

| Bronzo allo stagno-fosforo, lega di berillio, acciaio al cromo | 0.06 | |

| Lamiera di acciaio al silicio, acciaio per molle, acciaio ad alto tenore di carbonio | 0.07 | |

| Materiali non metallici | Tessuto di carta, cuoio, amianto, gomma, cartone rigido di plastica, cartone adesivo, cartone di tessuto adesivo, foglio di mica | 0.02 0.03 |

1) Principi di base del calcolo delle dimensioni dei punzoni e delle matrici per la tranciatura

I principi di base per il calcolo delle dimensioni di punzoni e matrici per la tranciatura sono:

Nella punzonatura dei fori, il diametro del foro determina la dimensione del punzone, mentre il gioco di tranciatura si ottiene aumentando la dimensione dello stampo.

Nella tranciatura, le dimensioni esterne determinano le dimensioni dello stampo e il gioco di tranciatura si ottiene diminuendo le dimensioni del punzone.