La cesoiatura è un metodo di tranciatura primario utilizzato nella lavorazione a freddo, caratterizzato da un'elevata efficienza produttiva, da superfici di taglio relativamente lisce e dalla capacità di tagliare lamiere e vari profili.

1. Conoscenza di base del processo di cesoiatura

Esistono molti metodi di lavorazione a taglio, ma l'essenza consiste nell'applicare una forza di taglio al materiale attraverso le lame superiori e inferiori, facendo sì che il materiale subisca una deformazione da taglio e infine si fratturi e si separi. Pertanto, per padroneggiare la tecnologia di lavorazione a taglio, è necessario comprendere le condizioni di deformazione e sollecitazione dei materiali nella lavorazione a taglio, i requisiti di forma geometrica delle lame e il calcolo della forza di taglio.

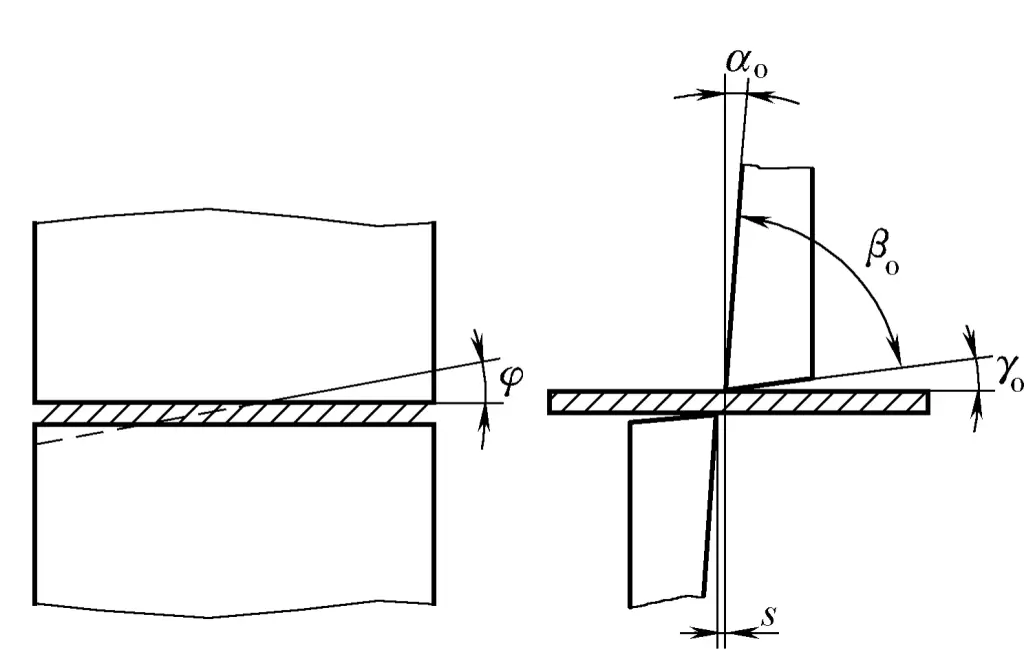

Nella produzione, la lavorazione a freddo utilizza spesso la cesoia obliqua illustrata nella Figura 3-42. In questo caso, solo la processo di cesoiaturaVengono analizzati la forza di taglio e i parametri geometrici della lama del taglio obliquo e viene introdotto il metodo di calcolo della forza di taglio.

- γ o - Angolo di inclinazione

- α o - Angolo di passaggio

- β o - Angolo del cuneo

- s - Distanza dalla lama

- φ - Angolo di smussatura della lama

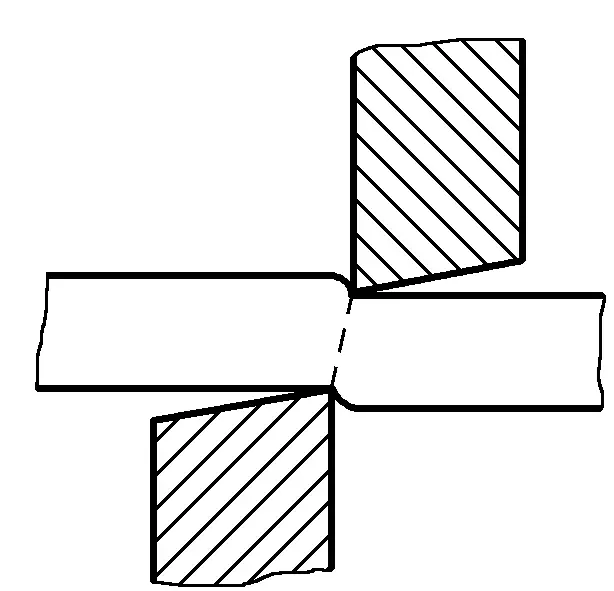

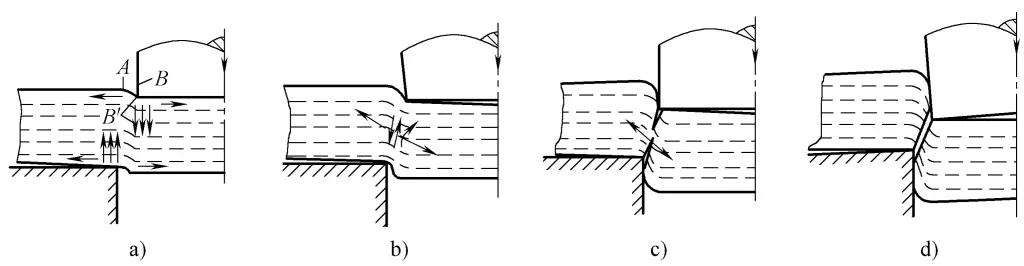

Durante la cesoiatura, il materiale viene posizionato tra le lame superiori e inferiori e il processo di deformazione e cesoiatura del materiale sotto l'azione della forza di cesoiatura è illustrato nella Figura 3-43.

Quando il bordo della lama inizia a toccare il materiale, quest'ultimo si trova nella fase di deformazione elastica. Man mano che la lama superiore continua a scendere, la pressione della lama sul materiale aumenta, causando una flessione plastica locale e una deformazione a trazione del materiale (soprattutto quando la distanza tra le lame è grande).

Allo stesso tempo, anche il bordo delle forbici inizia a premere sul materiale, formando un'area di angolo collassato e una zona di taglio plastico brillante, in cui lo stato di stress e la deformazione del metallo vicino alla lama sono estremamente irregolari. Con l'aumentare della profondità della pressatura della lama, si forma una grande concentrazione di tensioni e deformazioni sul bordo.

Quando questa deformazione raggiunge il limite di deformazione del materiale, compaiono delle microfratture nel materiale. Quando il fenomeno del taglio si espande, le cricche da taglio prodotte dai bordi superiori e inferiori della lama coincidono, causando la separazione definitiva del materiale.

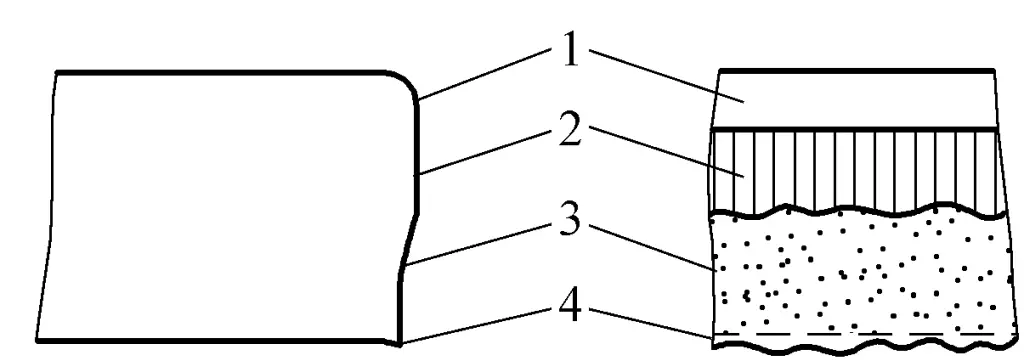

La Figura 3-44 mostra la superficie tranciata del materiale, che presenta caratteristiche regionali distinte, chiaramente suddivise in angolo collassato, banda luminosa, banda di taglio e bava. La formazione dell'angolo di collasso 1 è dovuta al risultato dello stiramento e della deformazione del materiale in prossimità del bordo quando la lama preme sul materiale; la banda brillante 2 si forma quando la lama comprime e taglia il materiale, con una superficie liscia e piana; la banda di taglio 3 si forma quando il materiale si trancia e si separa, con una superficie ruvida, leggermente inclinata, non perpendicolare alla superficie della lastra; e le bave 4 si producono quando compaiono microfratture.

1 - Angolo collassato

2 - Banda luminosa

3 - Zona di taglio

4 - Bava

Il rapporto di distribuzione dell'angolo di collasso, della banda luminosa, della zona di taglio e della bava sull'intera superficie di taglio varia in base alle proprietà del materiale, allo spessore, alla forma della lama, alla distanza tra le lame e al metodo di pressatura durante la cesoiatura.

Il bordo della lama è affilato e facilita lo schiacciamento e il taglio nel materiale, a vantaggio dell'aumento della banda luminosa, mentre un angolo anteriore più ampio r o della lama può aumentare l'affilatura del filo.

Quando la distanza tra le lame è grande, la tensione di trazione nel materiale aumenta, rendendo più facile la produzione di cricche da taglio, e la fase di deformazione plastica termina prima, per cui la banda luminosa sarà più piccola, mentre la zona di taglio, l'angolo di collasso e la bava sono tutti più grandi. Al contrario, quando la distanza tra le lame è piccola, la tensione di trazione nel materiale diminuisce, la produzione di cricche viene soppressa, quindi la banda luminosa diventa più grande, mentre l'angolo di collasso, la banda di taglio, ecc. diminuiscono.

Tuttavia, sia una fessura troppo grande che una troppo piccola fanno sì che le cricche sulla superficie superiore e inferiore non coincidano su una linea. Quando il divario è troppo piccolo, sulla superficie di taglio compaiono cricche latenti e bave più grandi; quando il divario è troppo grande, la zona di taglio, l'angolo di collasso, la bava e la pendenza aumentano, rendendo la superficie estremamente ruvida.

Se il materiale viene pressato con forza sulla lama inferiore, si può ridurre la tensione di trazione, aumentando così la banda brillante. Inoltre, una buona plasticità e uno spessore ridotto del materiale possono aumentare la banda brillante.

Dall'analisi di cui sopra, si può concludere che le misure principali per aumentare la banda brillante, ridurre l'angolo di collasso e la bava, e quindi migliorare la qualità della superficie di taglio, sono: aumentare l'affilatura del bordo della lama, adottare il valore minimo di uno spazio ragionevole tra le lame, premere il materiale strettamente sulla lama inferiore, ecc.

La distanza tra le lame s è un parametro geometrico per evitare la collisione tra le lame superiori e inferiori, ridurre la forza di taglio e migliorare la qualità della superficie di taglio. Il valore ragionevole del gap è un intervallo di dimensioni, con il limite superiore chiamato gap massimo e il limite inferiore chiamato gap minimo. La determinazione di una distanza ragionevole tra le lame dipende principalmente dalle proprietà e dallo spessore del materiale da tagliare, come mostrato nella Tabella 3-1. Diverse apparecchiature di cesoiatura sono dotate di targhette di regolazione del gap molto specifiche, che possono essere utilizzate come base per la regolazione del gap della lama.

Tabella 3-1 Intervallo di distanza ragionevole tra le lame

| Materiale | Gap (in percentuale dello spessore della piastra) | Materiale | Gap (in percentuale dello spessore della piastra) |

| Ferro puro | 6~9 | Acciaio inox | 7~ 11 |

| Acciaio dolce (acciaio a basso tenore di carbonio) | 6~9 | Rame (duro, morbido) | 6~ 10 |

| Acciaio duro (acciaio a medio tenore di carbonio) | 8 ~12 | Alluminio (duro) | 6 ~10 |

| Acciaio al silicio | 7 ~ 11 | Alluminio (morbido) | 5~8 |

2. Apparecchiature per la cesoiatura

Esistono diversi tipi di cesoie comunemente utilizzate nella lavorazione a freddo, tra cui: oblique a portale cesoiacesoia ad entrata trasversale, cesoia a disco, cesoia a vibrazione e macchina combinata di punzonatura e cesoia.

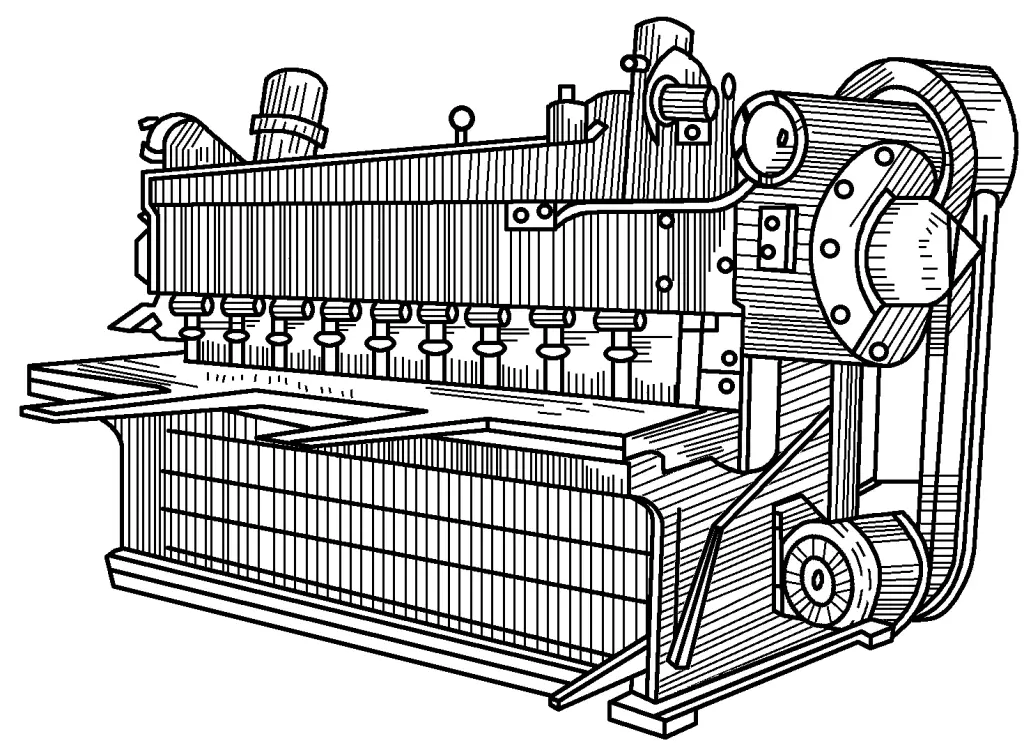

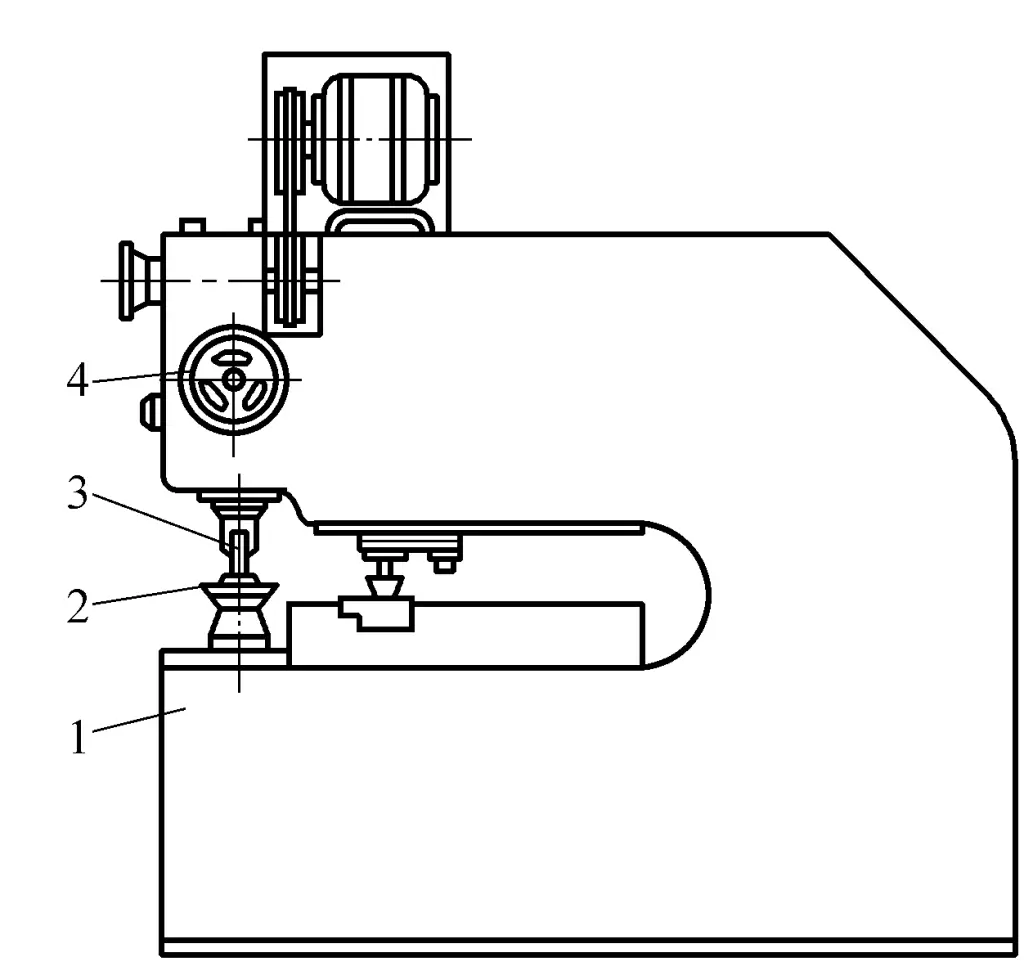

(1) Macchina cesoia obliqua a portale

La cesoia obliqua a portale, illustrata nella Figura 3-45, è utilizzata principalmente per la cesoiatura di tagli diritti. È semplice da utilizzare, comoda per l'alimentazione, veloce nella velocità di cesoiatura, minima deformazione del materiale cesoiato ed elevata precisione della superficie di taglio, per cui è la più utilizzata nella cesoiatura delle lamiere.

(2) Macchina di cesoiatura obliqua ad entrata trasversale

La cesoia obliqua a ingresso trasversale, illustrata nella Figura 3-46, è utilizzata principalmente per la cesoiatura di linee rette. Durante la cesoiatura, il materiale da cesoiare può entrare dal lato della cesoia e muoversi lungo la direzione di cesoiatura, consentendo di eseguire la cesoiatura in segmenti, senza limiti di lunghezza. Rispetto alla cesoia obliqua a portale, presenta un angolo di lama φ maggiore, quindi una maggiore deformazione durante la cesoiatura, ed è più macchinosa da utilizzare. In generale, è più indicata per la cesoiatura di lamiere sottili e larghe.

(3) Letto di taglio a disco

La parte di cesoiatura del letto di cesoia a disco è costituita da frese rotanti superiori e inferiori. Durante la cesoiatura, le frese rotanti superiori e inferiori ruotano in direzioni opposte alla stessa velocità e il materiale viene cesoiato e convogliato tra le due frese rotanti, come mostrato nella Figura 3-47a. Per la lavorazione a freddo si utilizza comunemente il banco di taglio a disco inclinato, come mostrato nella Figura 3-47b.

Il piano di taglio a disco, grazie alla minima sovrapposizione dei bordi di taglio superiore e inferiore e alla lunghezza di taglio istantanea estremamente ridotta, e la rotazione del materiale della piastra è sostanzialmente illimitata, è adatto per le curve di taglio e può tagliare in modo continuo. Tuttavia, se il materiale da tranciare si piega in modo significativo e i bordi presentano bave, in genere il piano di taglio a disco può tranciare solo le lamiere più sottili.

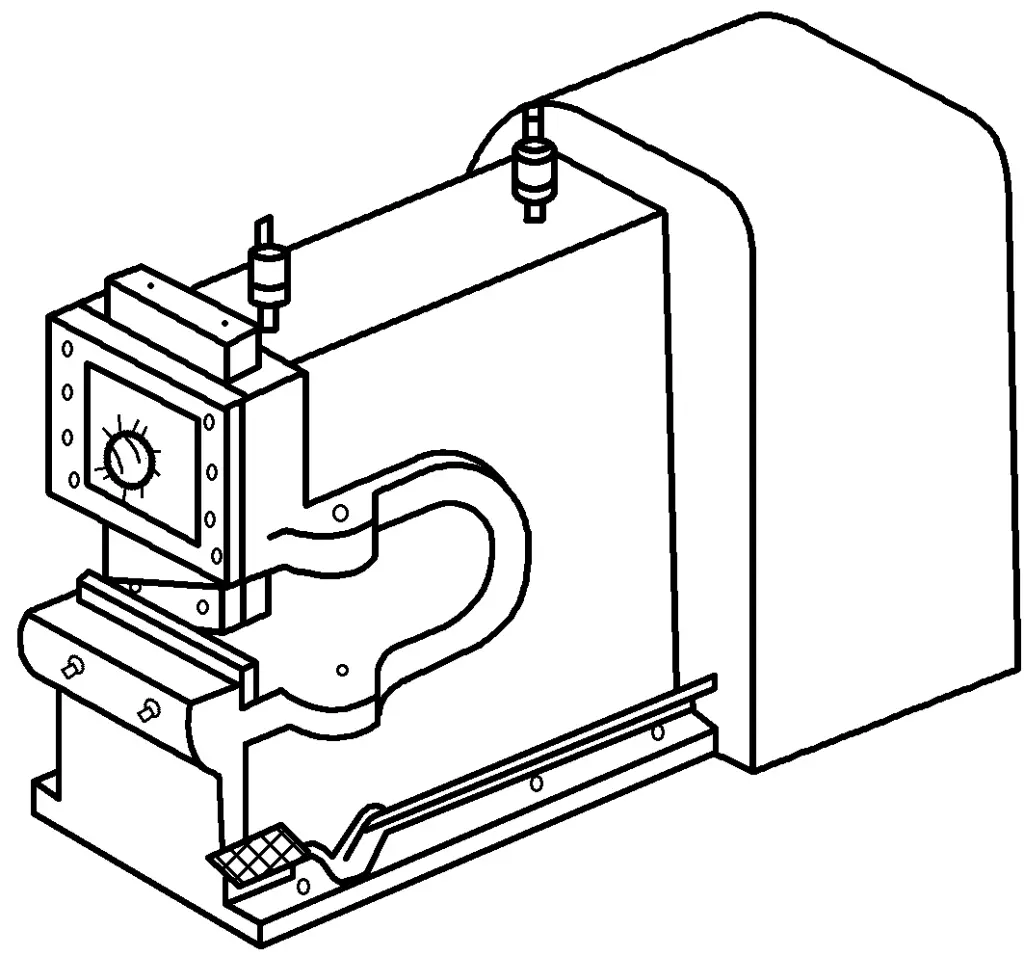

(4) Letto di taglio vibrante

Il letto di cesoia vibrante, come mostrato nella Figura 3-48, ha le lame superiori e inferiori inclinate con un ampio angolo di intersezione e la parte di cesoiamento è estremamente corta. Durante il funzionamento, il piatto della lama superiore vibra migliaia di volte al minuto.

Corpo a 1 letto

2-Lama inferiore

3-Lama superiore

Maniglia a 4 stadi

I letti a cesoia vibrante possono tagliare varie curve e fori interni sulla lamiera, ma le loro lame sono soggette a usura, le superfici tagliate presentano bave, la produttività è bassa e possono tagliare solo le lamiere più sottili.

(5) Macchina combinata di punzonatura e cesoiatura

Le macchine combinate di punzonatura e cesoiatura sono solitamente costituite da una cesoia inclinata, una cesoia per acciaio profilato e un piccolo punzone, in grado di tagliare piastre di acciaio e vari acciai profilati e di eseguire la punzonatura e lo stampaggio di piccoli pezzi.

3. Tipi e prestazioni tecniche delle macchine cesoie

Gli operatori delle macchine per la cesoiatura devono avere la capacità di eseguire una semplice analisi della macchina utilizzata, che aiuti a padroneggiare e migliorare i metodi di cesoiatura, nonché a mantenere e utilizzare correttamente la macchina per la cesoiatura. In base alla sua forma strutturale, è possibile giudicare in via preliminare il tipo di macchina per la cesoiatura, per poi comprendere in dettaglio il significato rappresentato dal suo modello.

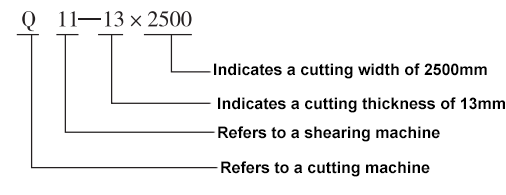

Il modello del banco cesoia descrive il tipo, le caratteristiche e i parametri operativi di base del banco cesoia. Ad esempio, per la cesoia a portale di tipo Q11-13×2500, il significato è rappresentato dal suo modello

Lo standard nazionale per i numeri di macchina utensile è stato modificato più volte, pertanto, per i diversi modelli di banco a taglio rappresentati dai significati, occorre fare riferimento agli standard nazionali relativi all'epoca di produzione del banco a taglio.

I vari tipi di cesoie hanno di solito i loro parametri di prestazione tecnica in targhette di identificazione incastonate sul corpo macchina, che servono come base per l'elaborazione della cesoiatura. Le prestazioni tecniche dell'apparecchiatura sono anche descritte nel manuale dell'apparecchiatura. Pertanto, facendo riferimento alla targhetta o al manuale del banco di cesoiatura, è possibile comprenderne le prestazioni tecniche.

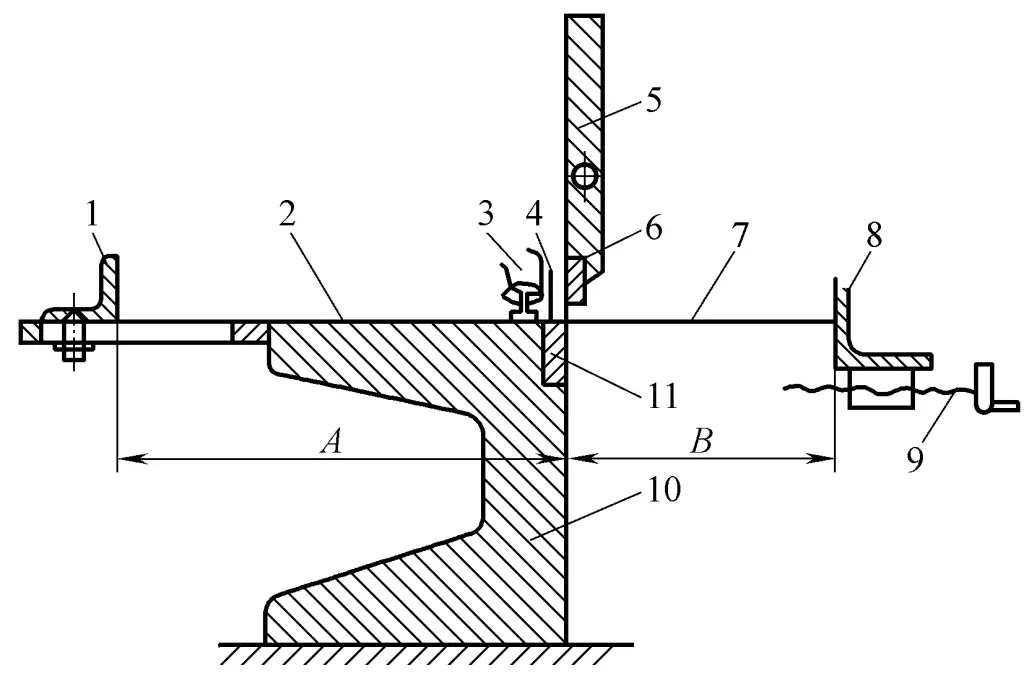

4. Attrezzature tecnologiche delle macchine cesoie

Per soddisfare le esigenze del processo di cesoiatura, le cesoie sono solitamente dotate di un'attrezzatura di processo semplice. La Figura 3-49 mostra l'attrezzatura di processo di una tipica cesoia obliqua a portale.

1 - Arresto anteriore

2 - Letto

3 - Piastra di stampa

4 - Griglia

5 - Cursore del letto di taglio

6 - Lama superiore

7 - Materiale della piastra

8 - Arresto posteriore

9 - Vite

10 - Letto

11 - Lama inferiore

La piastra di contenimento impedisce la rotazione e il movimento della piastra durante la cesoiatura per garantire la qualità della cesoiatura. La piastra di contenimento viene azionata dall'albero a gomiti di lavoro e blocca la lamiera prima che la lama superiore entri in contatto con la lamiera, completando il bloccaggio automatico. Può anche realizzare il bloccaggio utilizzando ruote eccentriche manuali, diventando un tipo di bloccaggio manuale. Il cancello è un dispositivo di sicurezza utilizzato per evitare che mani o altri oggetti entrino nella bocca della cesoia e causino incidenti.

Le piastre di misura anteriori e posteriori svolgono un ruolo di posizionamento durante la cesoiatura. Quando si cesoia un gran numero di pezzi della stessa dimensione, l'uso delle piastre di misura per il posizionamento può migliorare l'efficienza della produzione e garantire la qualità del prodotto. Le piastre di misura di posizionamento possono essere installate anche sul pianale.

Alcune fabbriche hanno modificato le loro cesoie in base alle loro condizioni specifiche per migliorare l'automazione, come il carico e lo scarico automatico, l'alimentazione automatica, il posizionamento (per la linea di cesoiatura) e il bloccaggio.

5. L'impatto della lavorazione di cesoiatura sulla qualità dell'acciaio

La cesoiatura è un metodo efficiente per tagliare il metallo, che produce tagli relativamente puliti e lisci, ma presenta anche alcuni svantaggi. La cesoiatura dell'acciaio può causare cambiamenti nelle proprietà meccaniche e nella forma esterna, influenzando le prestazioni dell'acciaio. Ciò si manifesta principalmente nei due aspetti seguenti:

1) I materiali a nastro stretti e lunghi presentano una significativa deformazione da flessione e torsione dopo la cesoiatura e devono essere raddrizzati successivamente. Inoltre, se la distanza tra le lame è inadeguata, la sezione cesoiata sarà ruvida e con bave.

2) Durante il processo di cesoiatura, a causa della forza di taglio che agisce sul metallo in prossimità del taglio, si verificano deformazioni per schiacciamento e flessione, che causano un aumento della durezza e del punto di snervamento del metallo, una diminuzione della plasticità e la fragilità del materiale. Questo fenomeno è chiamato incrudimento da lavorazione a freddo. L'ampiezza dell'area indurita è legata ai seguenti fattori:

1) Proprietà meccaniche dell'acciaio. Maggiore è la plasticità dell'acciaio, maggiore è l'area di deformazione e più ampia l'area di indurimento; viceversa, maggiore è la durezza del materiale, più ristretta è l'area di indurimento.

2) Spessore della piastra d'acciaio. Maggiore è lo spessore della piastra di acciaio, maggiore è la deformazione e più ampia è l'area di tempra; viceversa, minore è la sua dimensione.

3) Distanza tra le lame di taglio s. Maggiore è la distanza, più forte è la flessione del materiale e quindi più ampia è l'area di indurimento.

4) Angolo della lama di taglio φ. Più grande è l'angolo della lama di taglio φ, quando si cesoia lo stesso spessore di lamiera d'acciaio, se la forza di taglio è minore, anche l'area di indurimento è minore.

5) Affilatura della lama della cesoia. Più la lama della cesoia è affilata, maggiore è la forza di taglio e più ampia è l'area di indurimento.

6) Posizione e forza di serraggio del dispositivo di serraggio. Quando il dispositivo di serraggio è più vicino alla lama di taglio e la forza di serraggio è maggiore, il materiale ha meno probabilità di deformarsi e l'ampiezza dell'area di indurimento si riduce.

In sintesi, l'ampiezza dell'area di indurimento da lavorazione a freddo causata dalla cesoiatura dell'acciaio è legata a vari fattori ed è il risultato di un effetto complessivo. Quando lo spessore della lamiera d'acciaio cesoiata è inferiore a 25 mm, l'ampiezza dell'area di tempra è generalmente compresa tra 1,5 e 2,5 mm.

Per quanto riguarda il fenomeno dell'indurimento a freddo sul bordo della lastra, quando si producono strutture importanti o quando è ancora necessaria una lavorazione di stampaggio a freddo dopo la tranciatura, è necessario sottoporsi a fresatura, piallatura o trattamento termico per eliminare il fenomeno dell'indurimento.

II. Principi e attrezzature di punzonatura

1. Principi di punzonatura

Il metodo di lavorazione che prevede l'utilizzo di una matrice su una pressa per separare una parte del foglio da un'altra è chiamato tranciatura. La tranciatura è anche un metodo di taglio dell'acciaio e per la produzione in lotti di pezzi o prodotti sagomati, l'uso della tranciatura può migliorare l'efficienza produttiva e la qualità del prodotto.

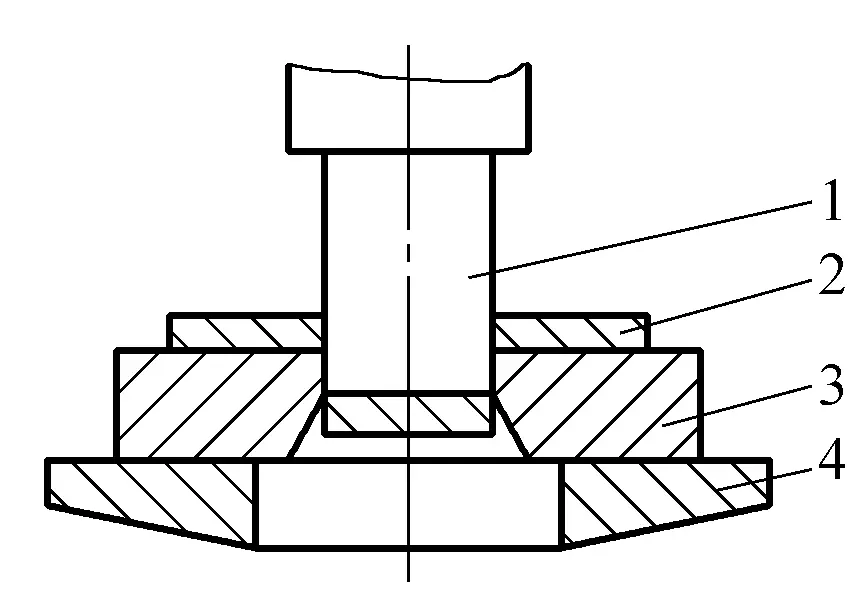

Durante la tranciatura, il materiale viene posto tra il punzone e la matrice e, sotto l'azione di forze esterne, il punzone e la matrice generano una coppia di forze di tranciatura (la linea di tranciatura è solitamente chiusa) e il materiale viene separato sotto l'azione delle forze di tranciatura, come illustrato nella Figura 3-50.

1 pugno

Materiale a 2 fogli

3-Die

Piano di lavoro a 4 punzoni

Il principio di base della tranciatura è lo stesso della cesoiatura, tranne che per il fatto che il tagliente diritto utilizzato nella cesoiatura viene sostituito da un tagliente circolare chiuso o da un'altra forma di tagliente.

La deformazione del materiale e lo stato della sezione trasversale durante il processo di tranciatura sono più o meno gli stessi che si verificano durante la cesoiatura.

Il processo che va dal contatto del punzone con il materiale in fogli alla separazione del materiale in fogli è completato istantaneamente. Quando il spazio tra il punzone e la matrice è normale, il processo di deformazione della tranciatura può essere generalmente suddiviso nelle seguenti tre fasi:

La prima fase è quella della deformazione elastica. Come illustrato nella Figura 3-51a, quando il punzone inizia a entrare in contatto con la lamiera e a premere verso il basso, sotto la pressione del punzone e della matrice, la lamiera inizia a subire deformazioni complesse come la compressione elastica, la flessione e l'allungamento (AB'>AB). In questo momento, il punzone preme leggermente nella lamiera e anche la parte inferiore della lamiera preme leggermente nel foro della matrice, formando un piccolo filetto nel punto di contatto con i bordi del punzone e della matrice.

a) Fase di deformazione elastica

b) Fase di deformazione plastica

c), d) Fase di separazione delle fratture

Nel frattempo, la lamiera si inarca leggermente; più il materiale è duro, maggiore è lo spazio tra il punzone e la matrice e più grave è l'inarcamento. Man mano che il punzone preme verso il basso, la sollecitazione sulla lamiera in prossimità del bordo di taglio aumenta gradualmente fino a raggiungere il limite elastico, ponendo fine alla fase di deformazione elastica.

La seconda fase è quella della deformazione plastica. Quando il punzone continua a premere, facendo sì che la sollecitazione nell'area deformata della lamiera superi il punto di snervamento e raggiunga condizioni plastiche, si entra nella fase di deformazione plastica, come mostrato nella Figura 3-51b.

A questo punto, la profondità del punzone che preme nella lamiera e la lamiera che preme nella matrice aumentano gradualmente, producendo una deformazione plastica da taglio e formando una superficie brillante da taglio. Man mano che il punzone scende, il grado di deformazione plastica aumenta, il materiale nell'area deformata si indurisce, la resistenza alla deformazione aumenta continuamente e la superficie di tranciatura è brillante. forza di punzonatura aumenta di conseguenza, fino a quando la sollecitazione in prossimità del tagliente raggiunge la resistenza alla trazione, ponendo fine alla fase di deformazione plastica.

A causa della distanza tra il punzone e lo stampo, anche questa fase comporta deformazioni di flessione e allungamento; più grande è la distanza, maggiori sono le deformazioni di flessione e allungamento.

Il terzo stadio è quello della separazione delle fratture. Quando la tensione all'interno della lastra raggiunge la resistenza alla trazione e il punzone preme ulteriormente, si verificano microfratture nelle parti della lastra a contatto con i bordi del punzone e della matrice, come mostrato nella Figura 3-51c. Il punto di partenza delle cricche è generalmente il lato vicino al bordo di taglio e di solito si verifica prima sul lato vicino al bordo della matrice e poi sul lato vicino al bordo del punzone.

Mentre il punzone continua a premere, le microfessure superiori e inferiori già formate continueranno a espandersi verso l'interno della lastra lungo la direzione della massima sollecitazione di taglio. Quando la cricca superiore e quella inferiore coincidono, la lastra viene cesoiata e separata, come mostrato nella Figura 3-51d. Successivamente, il punzone spinge il materiale separato nel foro dello stampo e il processo di deformazione per punzonatura termina.

Nelle tre fasi del processo di deformazione per punzonatura, la forza esterna e il tempo richiesto per ciascuna fase non sono gli stessi. In generale, il tempo di punzonatura dipende spesso dalle proprietà del materiale e la durata è più breve quando il materiale è più fragile.

2. Attrezzatura di punzonatura

(1) Struttura della stampa

La punzonatura viene generalmente eseguita su una pressa. Le presse comunemente utilizzate sono le presse a manovella e le presse eccentriche, che funzionano entrambe secondo lo stesso principio, con la differenza principale del mandrino principale utilizzato.

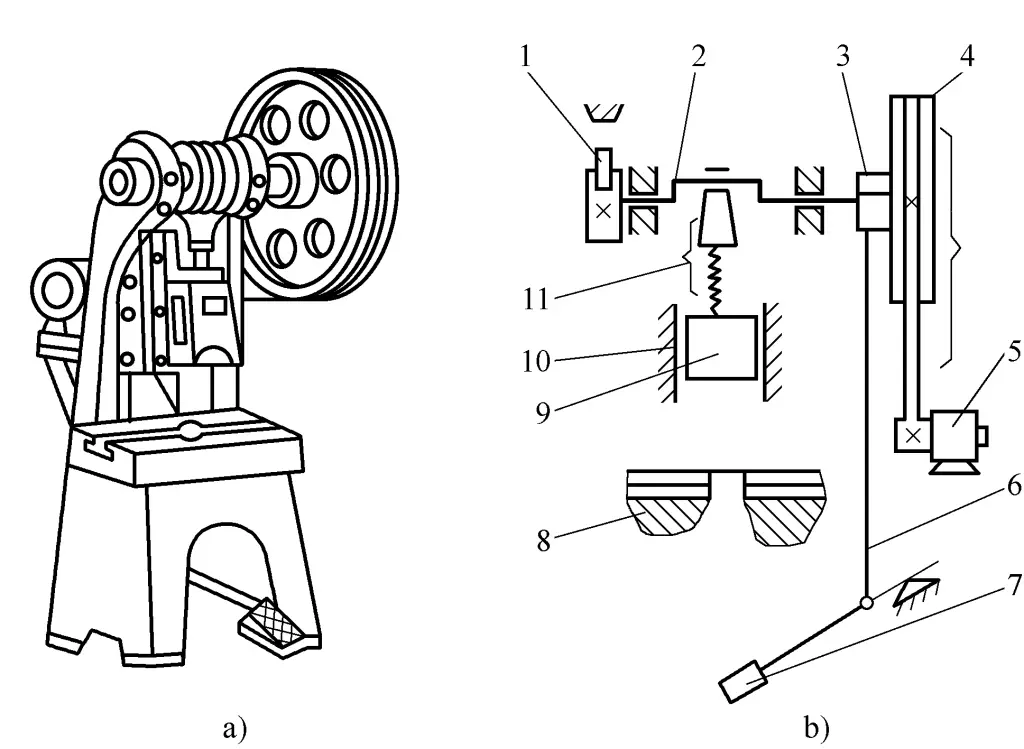

La struttura di base di una pressa a manovella è illustrata nella Figura 3-52a, mentre il principio di funzionamento è illustrato nella Figura 3-52b. Il corpo della pressa e il piano di lavoro sono integrati, con guide verticali sul corpo sopra la superficie del piano di lavoro, che consentono al cursore di muoversi verso l'alto e verso il basso. Gli stampi di punzonatura superiori e inferiori sono montati rispettivamente sul cursore e sulla superficie del piano di lavoro.

a) Aspetto

b) Schema del principio di funzionamento

1 - Freno

Albero a 2 manovelle

A 3 frizioni

4-Puleggia grande

5-Motore elettrico

6 Asta di spinta

A 7 pedali

8-Banco di lavoro

9-Slider

Binario a 10 guide

11-Asta di collegamento

Quando la punzonatrice è in funzione, il motore fa girare al minimo la puleggia grande attraverso la cinghia di trasmissione. Dopo aver premuto il pedale, la frizione si chiude e fa ruotare l'albero a gomiti, che poi aziona il cursore per spostarsi su e giù lungo la guida attraverso la biella, eseguendo la punzonatura.

Se il pedale viene rilasciato immediatamente dopo essere stato premuto, il cursore si ferma nella posizione più alta dopo una corsa di punzonatura sotto l'azione del freno; se il pedale viene premuto continuamente, il cursore continua a muoversi verso l'alto e verso il basso per eseguire una punzonatura continua.

(2) Parametri di prestazione tecnica della punzonatrice

I parametri delle prestazioni tecniche della punzonatrice hanno un impatto significativo sul lavoro di punzonatura. Nella lavorazione della punzonatura, è necessario selezionare la punzonatrice in base ai parametri di prestazione tecnica.

1) Tonnellaggio e potenza nominale della punzonatrice.

Il tonnellaggio e la potenza nominale della punzonatrice sono due indicatori che ne definiscono la capacità di lavoro. La forza e la potenza di punzonatura richieste per i pezzi effettivamente punzonati devono essere inferiori a questi due indicatori della punzonatrice. Quando si punzonano lamiere sottili, la potenza di punzonatura richiesta è relativamente piccola e generalmente può essere trascurata.

2) Altezza di chiusura della punzonatrice.

La distanza tra la superficie inferiore del cursore nella sua posizione più bassa e la superficie del piano di lavoro. Quando il dispositivo di regolazione regola il cursore nella posizione limite superiore, l'altezza di chiusura raggiunge il valore massimo, chiamato altezza massima di chiusura. L'altezza di chiusura della punzonatrice deve essere compatibile con l'altezza di chiusura dello stampo.

3) Corsa del cursore.

La distanza percorsa dal cursore dalla posizione più alta a quella più bassa, nota anche come corsa. La dimensione della corsa del cursore determina l'altezza di chiusura e l'altezza di apertura della punzonatrice utilizzata e deve garantire un'alimentazione e una ritrazione fluide durante il processo di punzonatura.

4) Dimensioni della tavola della punzonatrice.

Durante la punzonatura, le dimensioni dello stampo devono essere adattate alle dimensioni del piano di lavoro della punzonatrice per garantire che lo stampo possa essere installato saldamente sul piano.

Altri parametri tecnici di prestazione hanno un impatto minimo sul processo di punzonatura e possono essere selezionati in modo appropriato in base alle circostanze specifiche.

(3) Precauzioni per l'utilizzo della punzonatrice

1) Prima dell'uso, ispezionare tutte le parti della punzonatrice e riempire tutti i punti di lubrificazione con olio lubrificante.

2) Verificare se il gioco tra i gusci dei cuscinetti e il serraggio del freno sono adeguati.

3) Controllare se ci sono oggetti estranei intrappolati nelle parti mobili.

4) Controllare frequentemente l'usura e il gioco del cursore e della guida della punzonatrice. Un gioco eccessivo influisce sulla precisione di guida, pertanto è necessario regolare regolarmente il gioco tra le guide. Se l'usura è eccessiva, è necessario eseguire una manutenzione.

5) Quando si installa la matrice, allineare il centro di pressione della matrice con il centro di pressione della punzonatrice e assicurarsi che lo spazio tra la matrice maschio e quella femmina sia uniforme.

6) Dopo aver acceso l'interruttore, far funzionare la macchina a vuoto da 3 a 5 volte per verificare se il dispositivo di controllo e lo stato di funzionamento sono normali.

7) Durante la punzonatura, concentrarsi, non pestare il pedale in modo arbitrario, ed è severamente vietato allungare le mani tra gli stampi o far toccare la testa al cursore per evitare incidenti.

8) Non punzonare materiali troppo duri o temprati. La punzonatrice non deve essere sovraccaricata.

9) Per la punzonatura di lunga durata, verificare se lo stampo è allentato e se lo spazio è uniforme.

10) Dopo aver interrotto la punzonatura, interrompere l'alimentazione o bloccare l'interruttore di sicurezza. I pezzi punzonati e i materiali di scarto devono essere rimossi in tempo per mantenere l'area intorno alla punzonatrice libera da ostacoli.

III. Principi e metodi di taglio con mola

Il taglio con mola utilizza la rotazione ad alta velocità della mola per generare calore attraverso l'attrito con il pezzo, fondendolo per formare un taglio. Il taglio con mola è semplice, efficiente, facile da usare e ampiamente utilizzato per il taglio di acciaio angolare, acciaio per canali, acciaio piatto, tubi d'acciaio e altri profili, particolarmente adatto a taglio dell'acciaio inossidabile, acciaio per cuscinetti e vari acciai legati.

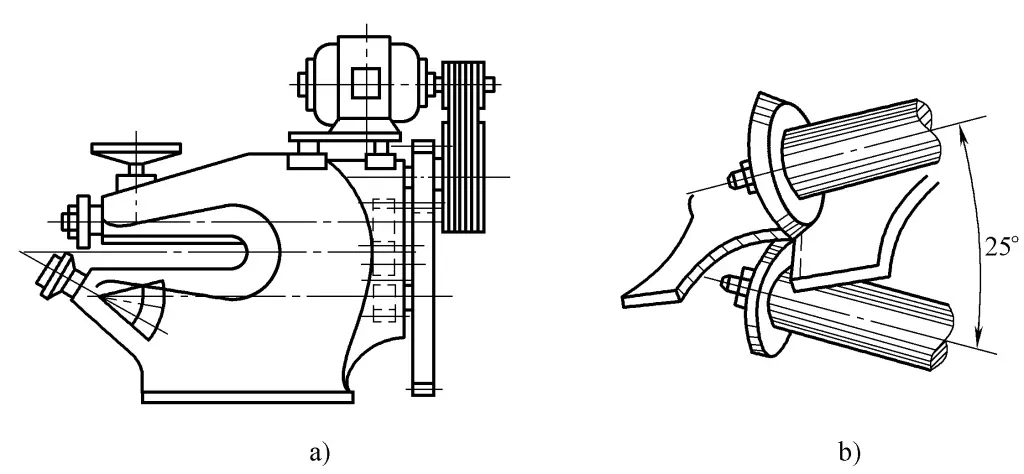

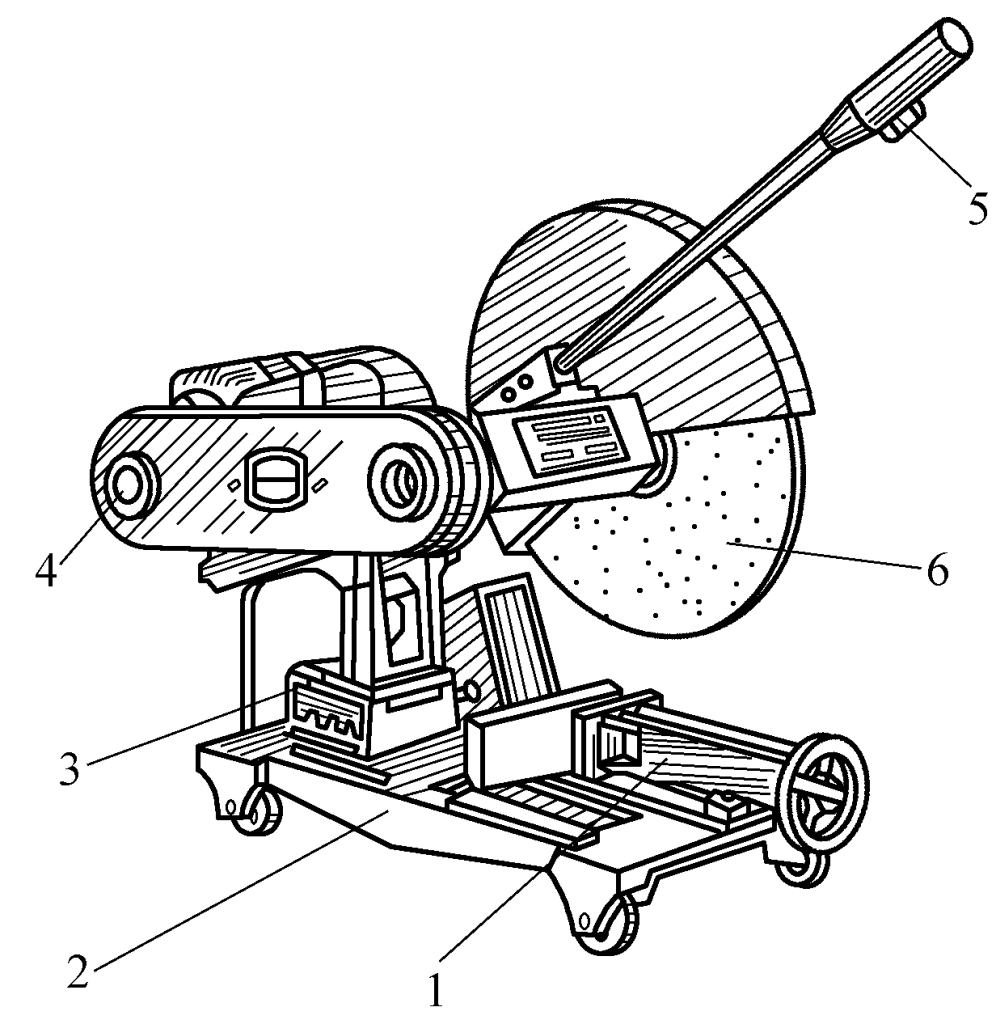

La Figura 3-53 mostra una macchina portatile per il taglio delle mole molto diffusa, composta da una testina di potenza di taglio 4, una morsa rotante 1, un meccanismo di regolazione centrale 3 e una base 2.

1-Morsetto girevole

2-Base

3-Meccanismo di regolazione centrale

Testina a 4 tagli

Interruttore 5

Ruota a 6 denti

La mola comunemente utilizzata ha un diametro di 300~400 mm, uno spessore di 3 mm e una velocità della mola di 2900 giri/min, con una velocità della linea di taglio di 60 m/s. Per evitare che la mola scoppi, viene utilizzata una mola rinforzata con fibre. L'intera testata e il centro della mola possono essere regolati e ruotati in base alle esigenze di taglio, grazie a un'impugnatura dotata anche di un interruttore per controllare il funzionamento del motore.

La morsa girevole può regolare l'angolo con il mandrino della mola (0°~45°) secondo le necessità. Per la regolazione è sufficiente allentare la vite esagonale, estrarre il perno di posizionamento e le ganasce possono ruotare all'angolo desiderato attorno alla vite di rotazione. Sotto la base sono installati quattro rulli che consentono di spostare l'intera fresa a mola.

Durante il taglio, il profilo viene montato sulla morsa girevole e bloccato, si accende l'interruttore sull'impugnatura per azionare il motore che, attraverso la trasmissione a cinghia, fa girare la mola ad alta velocità. Una volta stabilizzata la velocità della mola, si aziona l'impugnatura per tagliare.