I. Conoscenza di base del processo

La limatura è un metodo di lavorazione che utilizza una lima per rimuovere uno strato di metallo dalla superficie di un pezzo per soddisfare i requisiti tecnici del disegno. La limatura può raggiungere gradi di tolleranza dimensionale compresi tra IT8 e IT7 e una rugosità superficiale Ra compresa tra 1,6 e 0,8μm, quindi ha applicazioni relativamente ampie nel lavoro pratico.

Le operazioni di limatura possono essere utilizzate per lavorare varie superfici interne ed esterne, superfici curve e forme speciali; sono comunemente impiegate nella produzione di sagome, stampi e nell'assemblaggio, regolazione e manutenzione delle macchine.

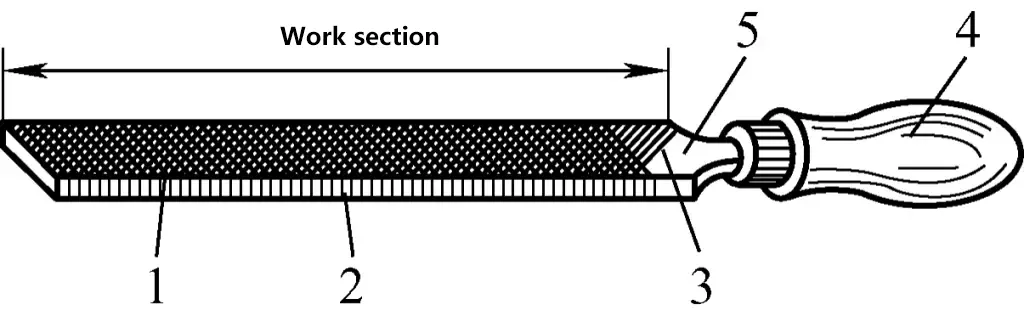

1. Struttura di un file

Come illustrato nella Figura 1, una lima è composta da faccia della lima, bordo della lima, codolo della lima, denti della lima e impugnatura della lima.

Faccia a 1 file

Bordo a 2 file

Denti a 3 file

Maniglia a 4 file

Tang a 5 file

(1) Faccia del file

La faccia della lima è la principale superficie di lavoro della lima. È leggermente convessa in direzione longitudinale per evitare la deformazione concava dopo il trattamento termico e per contrastare il fenomeno di convessità che si produce sul pezzo a causa dell'oscillazione verso l'alto e verso il basso della lima durante la limatura, assicurando che il pezzo possa essere limato in piano.

(2) Bordo del file

Il bordo della lima si riferisce alle due facce laterali della lima. Un bordo è dotato di denti, mentre l'altro ne è privo. Il bordo senza denti è chiamato bordo sicuro o bordo liscio.

(3) File Tang

Il codolo della lima si riferisce all'estremità della lima, utilizzata per l'inserimento nel manico della lima, facilitando la presa e la trasmissione della spinta durante la limatura.

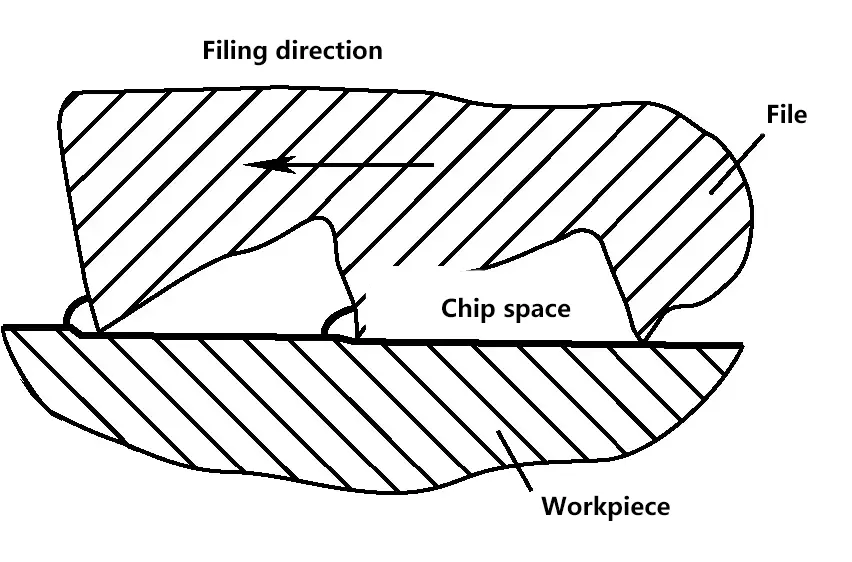

(4) Denti di lima

I denti delle lime sono solitamente tagliati su una macchina limatrice e la loro forma e il principio di limatura sono illustrati nella Figura 2. Durante il processo di limatura, i trucioli vengono tagliati dal pezzo in lavorazione attraverso la pressione sul pezzo e l'attrito generato con il pezzo stesso.

Il disegno dei denti della lima è spesso doppio. Durante la limatura, i segni di ogni dente si intersecano senza sovrapporsi, ottenendo una superficie più liscia. I trucioli vengono rotti durante la limatura, il che rende l'operazione meno laboriosa. È meno probabile che la limatura si intasi e i denti della lima hanno una resistenza maggiore, adatta alla limatura di materiali duri.

2. Tipi e specifiche dei file

(1) Tipi di file

Le lime utilizzate dai montatori possono essere suddivise in tre categorie in base al loro utilizzo: lime generiche, lime di sagomatura e lime di forma speciale.

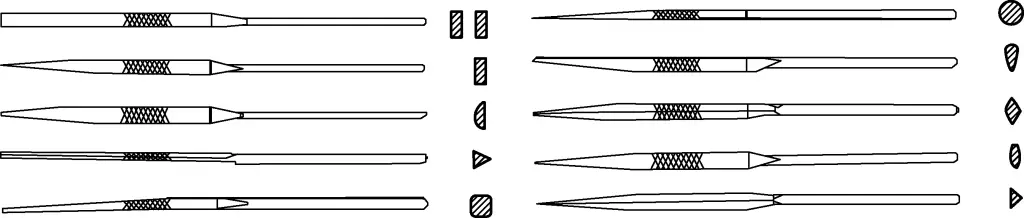

Le lime generiche si dividono in cinque tipi in base alla loro forma trasversale: lime piatte, lime quadrate, lime triangolari, lime semitonde e lime rotonde. Tra queste, le lime piatte sono quelle più comunemente utilizzate, come mostrato nella Figura 3.

Le lime di forma speciale sono utilizzate per limare superfici speciali di pezzi da lavorare e comprendono lime a lama, lime diamantate, lime piatte triangolari, lime ovali e lime a barile, come mostrato nella Figura 4.

Come illustrato nella Figura 5, le lime per sagomatura, note anche come lime ad ago o lime assortite, sono chiamate così per il loro insieme di piccole lime con varie forme di sezione trasversale, utilizzate principalmente per la finitura di piccole parti di pezzi.

(2) Specifiche del file

Le specifiche dei file si dividono in specifiche di dimensione e specifiche di ruvidità del modello di dente.

1) Specifiche delle dimensioni

Le diverse dimensioni dei file sono rappresentate da parametri diversi. Le lime rotonde sono specificate dal diametro; le lime quadrate sono specificate dalle dimensioni quadrate; le altre lime sono specificate dalla lunghezza del corpo della lima. Gli installatori utilizzano comunemente lime di dimensioni pari a 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm e 400 mm.

2) Specifiche di grossolanità

Le specifiche di ruvidità sono solitamente rappresentate dal numero di scanalature della lima principale per 10 mm di lunghezza assiale, suddivise in cinque gradi.

La dentatura di grado 1 è per le lime a denti grossi; il grado 2 per le lime a denti medi; il grado 3 per le lime a denti fini; il grado 4 per le lime a doppia dentatura fine; il grado 5 per le lime superfini.

3. Selezione del file

Prima di limare, è necessario scegliere la lima corretta. Ogni tipo di lima ha un uso specifico e, se scelta in modo errato, non può dimostrare appieno la sua efficacia e può persino perdere prematuramente la sua capacità di taglio. La selezione della lima comporta principalmente la scelta della forma della sezione trasversale e delle specifiche di ruvidità della lima.

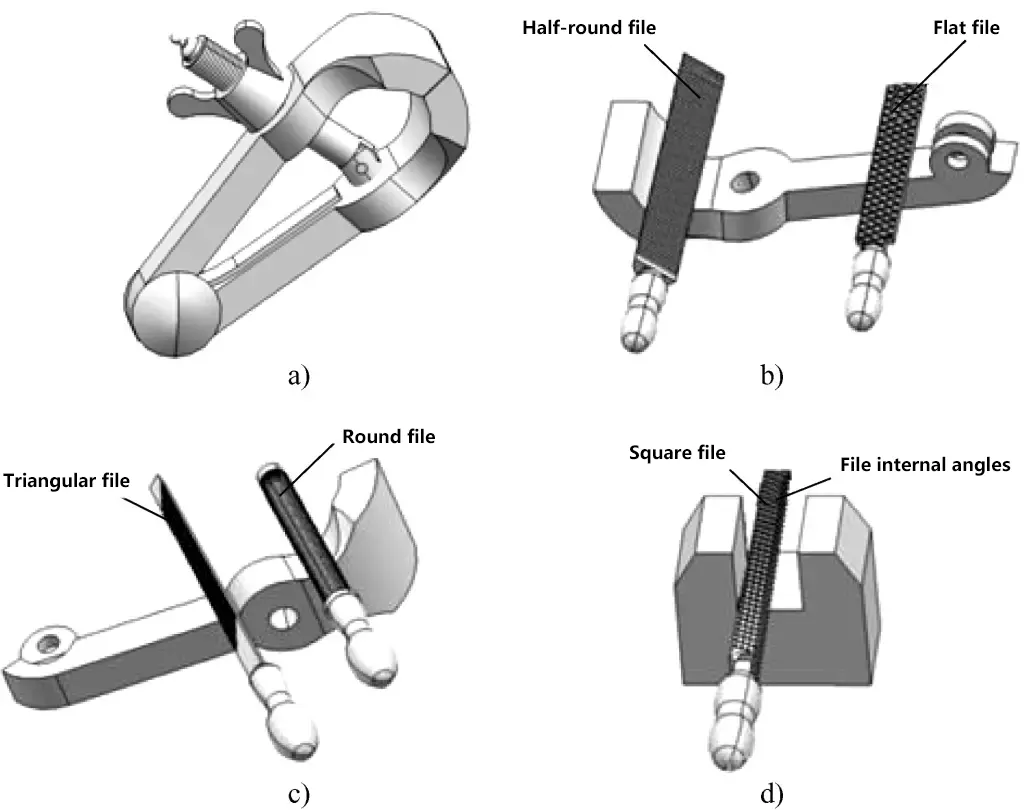

(1) Selezione della forma della sezione trasversale del file

La forma della sezione trasversale e la lunghezza della lima devono essere scelte in base alla forma e alle dimensioni della superficie da limare sul pezzo. La forma della lima deve adattarsi alla forma della superficie del pezzo da lavorare, come illustrato nella Figura 6.

a) Morsa a mano

b) Applicazione della lima piatta e della lima mezzotonda

c) Uso della lima rotonda e della lima triangolare

d) Utilizzo del file quadrato

(2) Selezione della specifica di grossolanità dei file

La scelta delle specifiche di ruvidità delle lime dipende dalla natura del materiale del pezzo, dalle dimensioni del margine di lavorazione e dai requisiti di precisione di lavorazione e rugosità superficiale. Le lime grossolane, con una maggiore spaziatura tra i denti che è meno soggetta a intasamenti, sono generalmente utilizzate per la limatura di materiali morbidi. metalli come il rame e l'alluminio, e per i pezzi con ampi margini di lavorazione, bassi requisiti di precisione e finiture superficiali ruvide. Le lime fini sono utilizzate per limare acciaio, ghisa e pezzi con piccole tolleranze di lavorazione, requisiti di precisione elevati e bassi valori di rugosità superficiale. Le lime superfini sono utilizzate per la lucidatura finale delle superfici dei pezzi.

La Tabella 1 fornisce informazioni di riferimento sulle tolleranze di lavorazione e sulla precisione di lavorazione e rugosità superficiale ottenibili per lime di varie specifiche di rugosità, per aiutare a selezionare la specifica di rugosità appropriata.

Tabella 1 Selezione delle specifiche di rugosità dei file

| Numero di taglio del file | Denti di file | Situazioni applicabili | |||

| Franchigia di lavorazione/mm | Precisione dimensionale/mm | Rugosità Ra/μm | Applicazione | ||

| 1 | Grosso | 0.5~1 | 0.2~0.5 | 100~25 | Adatto per la lavorazione grezza o di metalli non ferrosi |

| 2 | Medio | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Adatto alla lavorazione dopo la limatura grossolana |

| 3 | Fine | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Lucidatura di superfici o metalli duri |

| 4 | Doppia multa | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Lavorazione fine |

| 5 | Finitura ad olio | Al di sotto dello 0,1 | 0.01 | 1.6~0.8 | Finitura della superficie |

4. Metodi di limatura in piano e metodi di limatura di superfici curve

(1) Metodi di archiviazione piatti

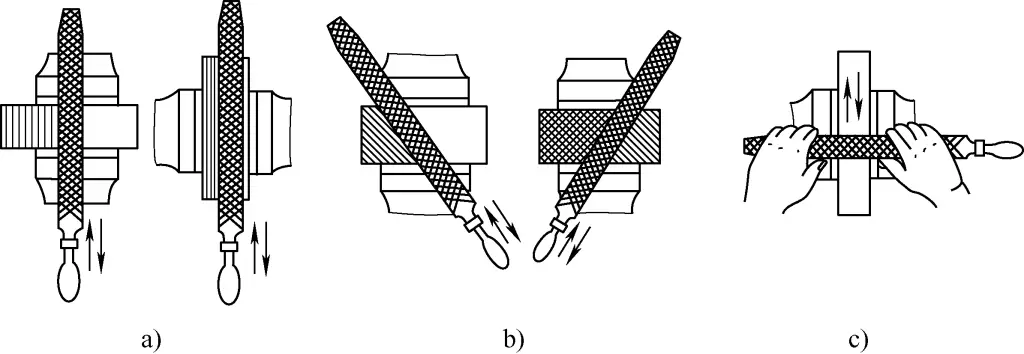

1) Metodo dell'archiviazione diretta

Come mostrato nella Figura 7a, il metodo di limatura rettilinea è un metodo di limatura del pezzo nella stessa direzione. È il metodo di limatura di base, caratterizzato da segni di lima dritti e netti, in grado di ridurre il valore della rugosità superficiale.

a) Metodo dell'archiviazione diretta

b) Metodo di deposito incrociato

c) Metodo di archiviazione push

2) Metodo di archiviazione incrociata

Come mostrato nella Figura 7b, il metodo di limatura trasversale consiste nel limare il pezzo da due direzioni trasversali. La sua caratteristica è che può mostrare tracce irregolari sulla superficie limata, rendendo più facile la limatura dei punti alti. Questo metodo facilita la limatura di una superficie piana precisa.

3) Metodo di archiviazione a spinta

Come illustrato nella Figura 7c, il metodo di limatura a spinta consiste nel tenere il corpo della lima in orizzontale con entrambe le mani e spingerlo costantemente avanti e indietro lungo la superficie del pezzo. La sua caratteristica è quella di ridurre il volume di taglio, riducendo il valore della rugosità superficiale, ed è generalmente utilizzato per limare superfici strette e lunghe.

Durante il processo di limatura, va notato che, indipendentemente dal metodo di limatura, la limatura deve essere eseguita in modo uniforme su tutta la superficie di lavorazione.

(2) Metodi di limatura delle superfici curve

La limatura di superfici ad arco comprende due tipi: la limatura di superfici ad arco esterno e la limatura di superfici ad arco interno. Le lime piatte sono utilizzate per le superfici dell'arco esterno, mentre le lime semitonde o le lime rotonde sono utilizzate per le superfici dell'arco interno.

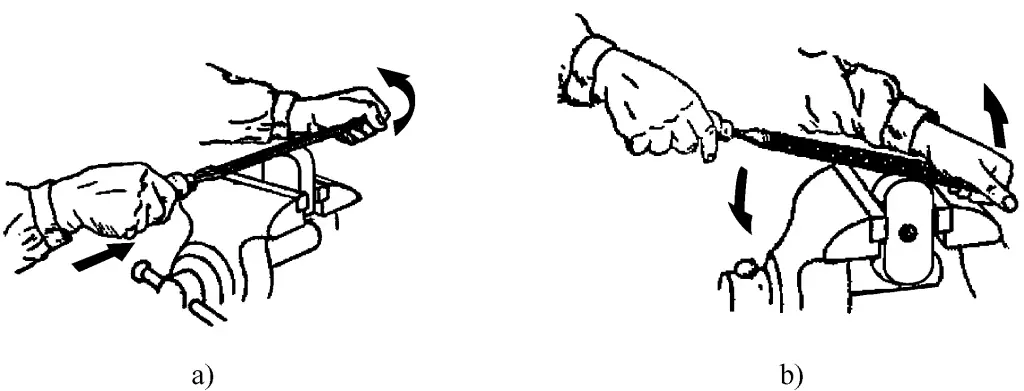

1) Limatura della superficie dell'arco esterno

La lima deve compiere due movimenti: il movimento in avanti e la rotazione della lima intorno al pezzo. Esistono due metodi di limatura per le superfici ad arco esterno:

① Limatura superficiale ad arco segmentato

Posizionare la lima orizzontalmente contro la superficie dell'arco, limare i bordi in sequenza per creare un poligono di base che si avvicini all'arco e infine utilizzare il metodo di limatura rettilinea per limarlo in un arco, come mostrato nella Figura 8a. Questo metodo è efficiente e adatto alle fasi di lavorazione grezza.

a) Limatura superficiale ad arco segmentato

b) Limatura superficiale ad arco retto

② Limatura superficiale ad arco retto

Durante la limatura, mentre si spinge la lima in avanti, premere sul manico della lima con la mano destra e sollevare la punta della lima con la mano sinistra, come mostrato nella Figura 8b. In questo modo si garantisce che la superficie dell'arco limato non presenti spigoli e sia liscia, adatta alla fase di lavorazione fine delle superfici ad arco.

2) Limatura della superficie dell'arco interno

Come mostrato nella Figura 9, il file deve completare tre movimenti simultanei: movimento in avanti, spostamento a sinistra o a destra (circa metà o una larghezza del file) e rotazione intorno alla linea centrale del file (in senso orario o antiorario di circa 90°).

Se si esegue solo un movimento in avanti, il foro circolare non sarà rotondo; se si esegue solo un movimento in avanti e un movimento a destra o a sinistra, anche la forma della superficie dell'arco non sarà corretta. Solo completando tutti e tre i movimenti simultaneamente è possibile limare bene la superficie interna dell'arco, in quanto ciò consente alla superficie di lavoro della lima di scorrere e limare lungo l'arco del pezzo in lavorazione con una forma ad arco.

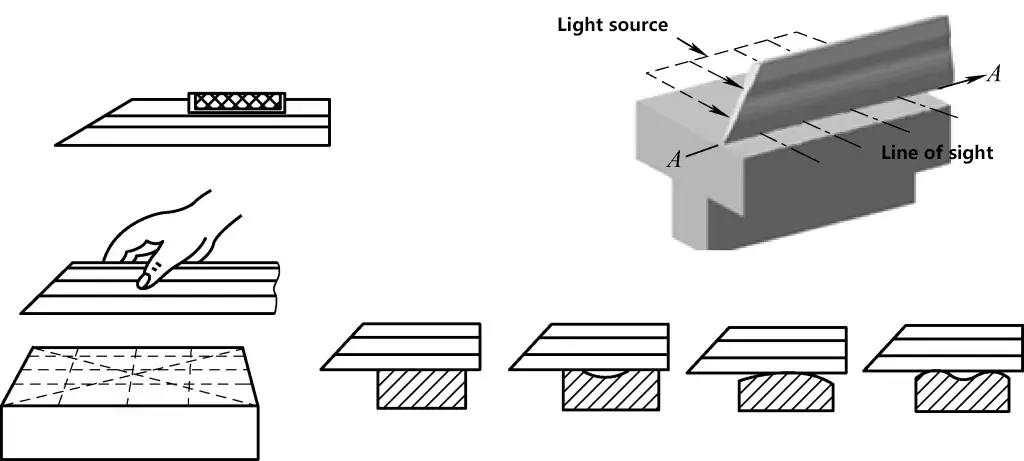

5. Metodi di controllo della qualità dell'archiviazione

(1) Metodo di ispezione della planarità

Dopo la limatura piana, per verificarne la planarità si utilizza spesso un regolo a lama di coltello o un righello d'acciaio con il metodo dello scarto di luce. Se la luce che passa tra il righello e la superficie del pezzo è debole e uniforme, indica che la superficie è piana; se la luce che passa è di intensità diseguale, indica che la superficie non è piana, con l'area di luce più forte che è la parte più concava. La planarità deve essere verificata in direzione longitudinale, trasversale e diagonale, come illustrato nella Figura 10.

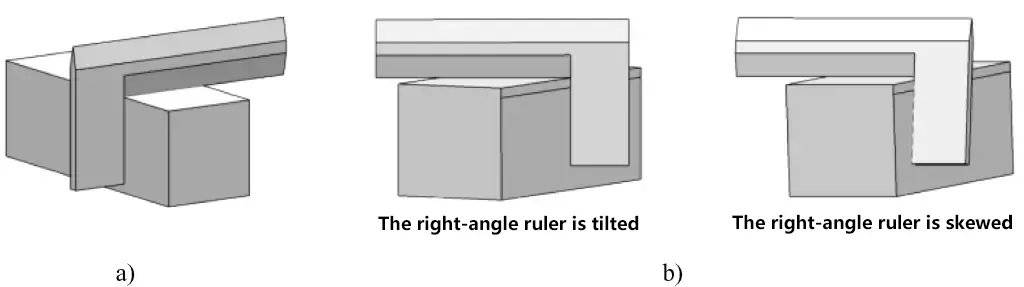

(2) Metodo di ispezione della perpendicolarità

Come illustrato nella Figura 11, quando si utilizza una squadra di prova per controllare la perpendicolarità della superficie lavorata rispetto alla superficie di riferimento, il bordo corto della squadra di prova deve essere premuto delicatamente contro la superficie di riferimento del pezzo, con il bordo lungo contro la superficie da controllare. Per l'ispezione si utilizza il metodo della fessura leggera, con requisiti simili a quelli del controllo della planarità.

a) Metodo di misurazione corretto

b) Metodo di misurazione errato

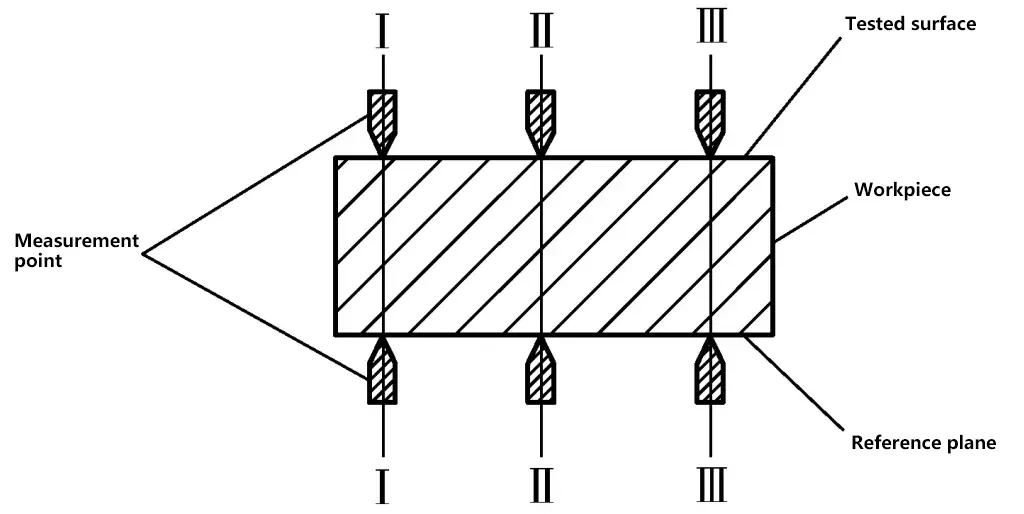

(3) Metodo di ispezione del parallelismo

Esistono diversi metodi per verificare il parallelismo durante l'archiviazione, ma due metodi sono comunemente utilizzati:

1) Usare un comparatore per controllare il parallelismo della superficie lavorata. Come illustrato nella Figura 12, posizionare la superficie di riferimento del pezzo su una piastra di superficie standard, spostare il pezzo e leggere i valori massimo e minimo dall'indicatore di quadrante. La differenza tra i due è l'errore di parallelismo della superficie misurata.

2) Usare un calibro a corsoio o un micrometro per misurare il parallelismo. Come mostrato nella Figura 13, le misure devono essere effettuate in diverse posizioni per trovare il punto più alto (valore massimo) e il punto più basso (valore minimo). La differenza tra i due valori rappresenta l'errore di parallelismo della superficie misurata.

(4) Metodo di ispezione del profilo

Come mostrato nella Figura 14, durante la lavorazione di una morsa da banco, è possibile utilizzare un calibro a raggio per controllare la superficie dell'arco interno.

6. Precauzioni di sicurezza per l'archiviazione

- Non utilizzare per l'archiviazione lime prive di manici o con manici incrinati.

- Per rimuovere i frammenti di lima, utilizzare una spazzola; è vietato soffiare con la bocca per evitare che i frammenti finiscano negli occhi.

- Non toccare con le mani la superficie della lima o la superficie del pezzo dopo la limatura per evitare di scivolare durante la rilavorazione, con il rischio di incidenti.

- Le lime non devono essere utilizzate come martelli o spranghe.

II. Competenze operative di base

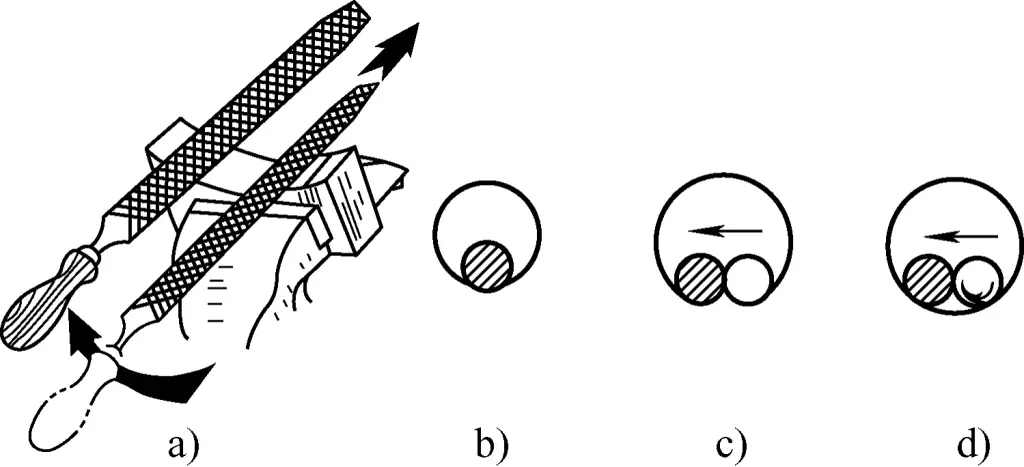

1. Installazione e rimozione delle maniglie dei file

(1) Installazione dei file handle

Innanzitutto, selezionare un'impugnatura appropriata in base alle dimensioni del file. In genere, le impugnature grandi vengono utilizzate per i file di dimensioni pari o superiori a 250 mm, le impugnature medie per i file di dimensioni comprese tra 150 e 250 mm e le impugnature piccole per i file di dimensioni inferiori a 150 mm.

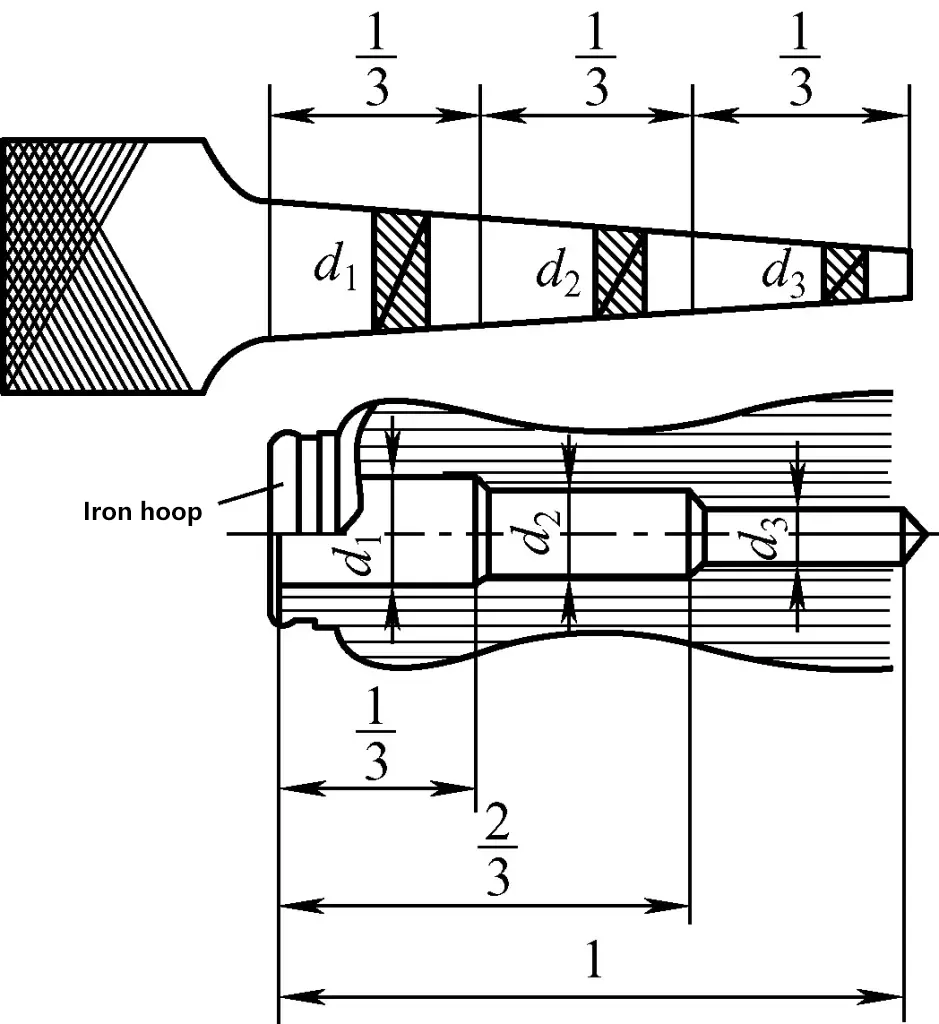

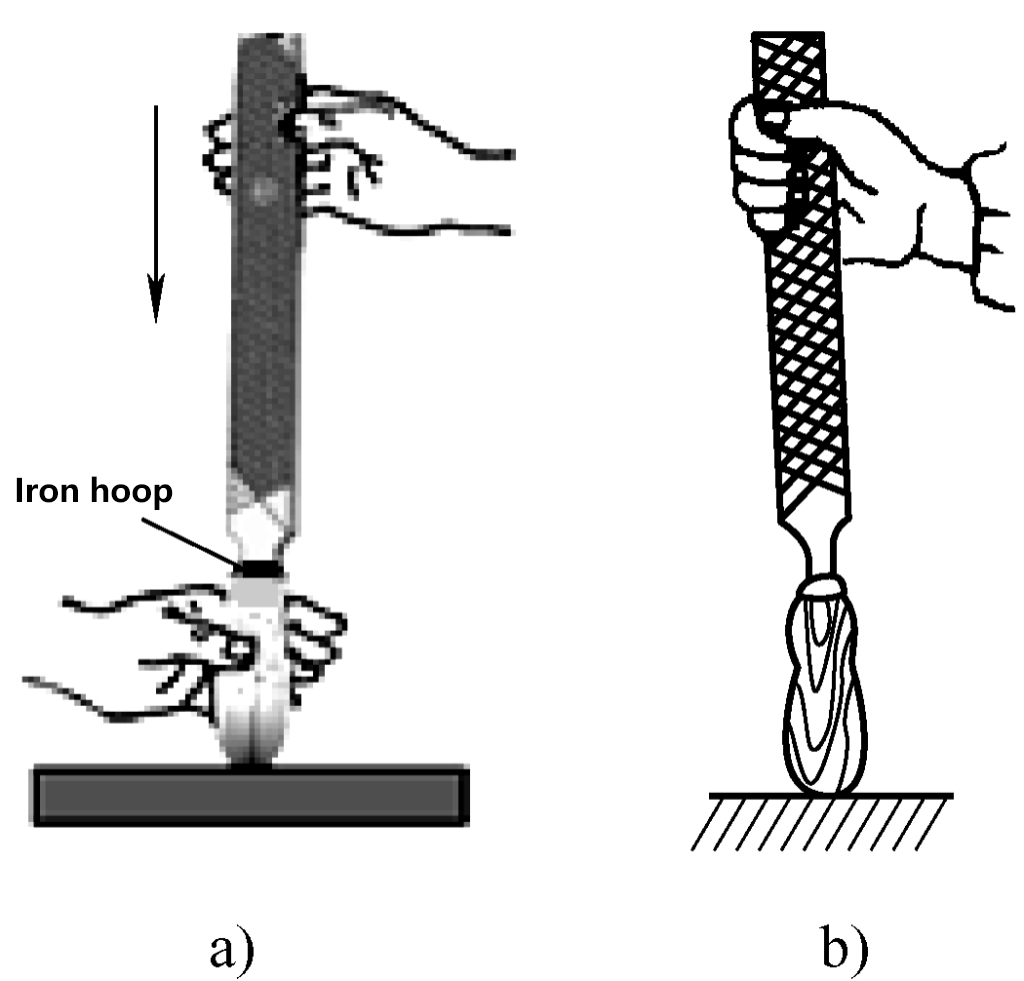

Come mostrato nella Figura 15, prima di installare il manico della lima, praticare un foro nel manico. La forma e le dimensioni del foro a gradino devono corrispondere al codolo della lima.

La procedura di installazione del manico della lima è illustrata nella Figura 16. Tenere il manico con la mano sinistra, inserire il codolo della lima nel foro del manico con la mano destra e picchiettare delicatamente. Rilasciare la mano sinistra, quindi utilizzare la mano destra per picchiettare la lima in verticale fino a quando non è saldamente inserita, con una lunghezza pari a circa 3/4 del codolo della lima.

a) Inserimento

b) Attingendo

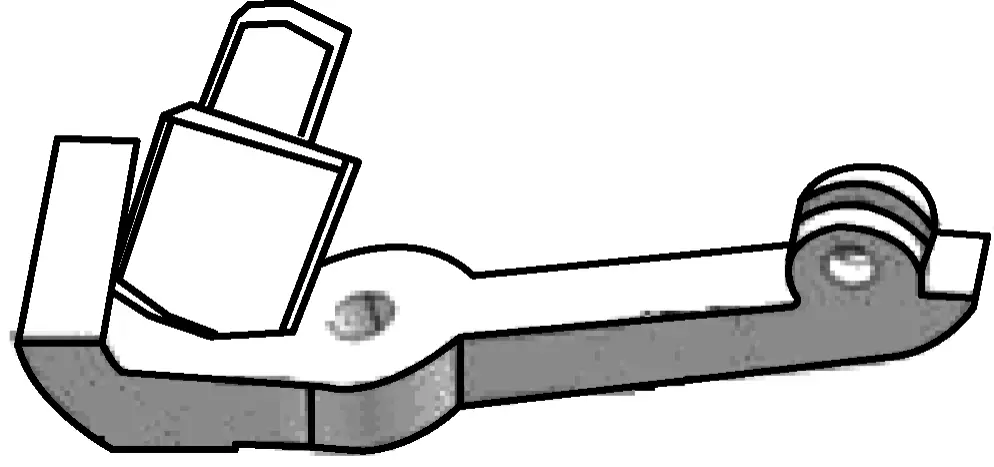

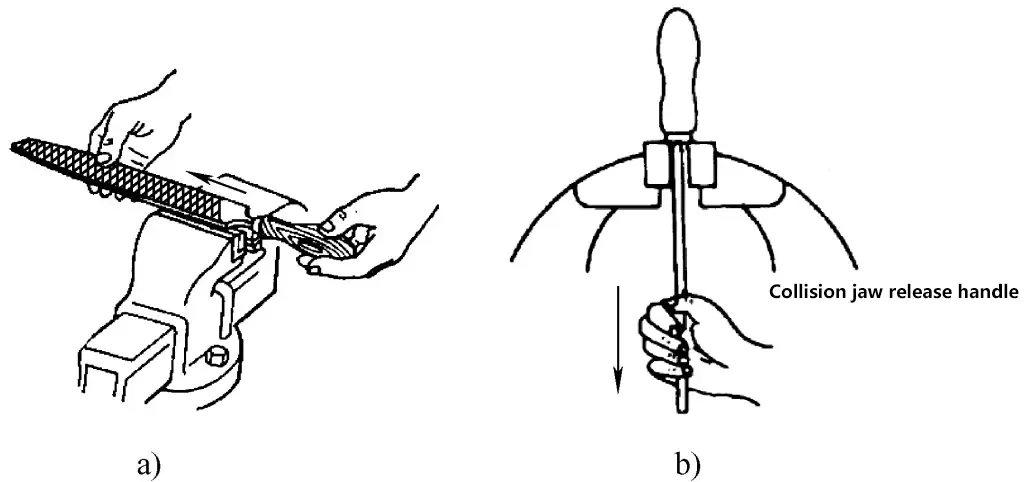

(2) Rimozione dei file handle

Come mostrato nella Figura 17, quando si rimuove il manico di una lima su una morsa da banco, posizionare l'estremità del foro del manico della lima sulla ganascia della morsa e colpirla leggermente contro la ganascia. L'inerzia separerà la lima dal manico. Questo metodo può essere utilizzato anche su un tavolo da morsa.

a) Metodo di rimozione del file handle uno

b) Metodo di rimozione del file handle due

2. Punti chiave dell'operazione di archiviazione

(1) Bloccaggio del pezzo durante la limatura

Durante la limatura, il pezzo da lavorare viene generalmente bloccato al centro della morsa da banco, con la parte esposta al di sopra della ganascia della morsa non troppo alta per evitare le vibrazioni del pezzo durante la limatura, che possono causare segni di sfregamento. Il pezzo da lavorare deve essere serrato in modo appropriato; se troppo allentato, la posizione della superficie limata può cambiare durante la limatura, compromettendo la qualità della superficie; se troppo stretto, alcune parti aperte possono deformarsi. Quando si utilizza come superficie di serraggio una superficie precedentemente lavorata, utilizzare i coperchi delle ganasce della morsa per evitare di danneggiare la superficie lavorata.

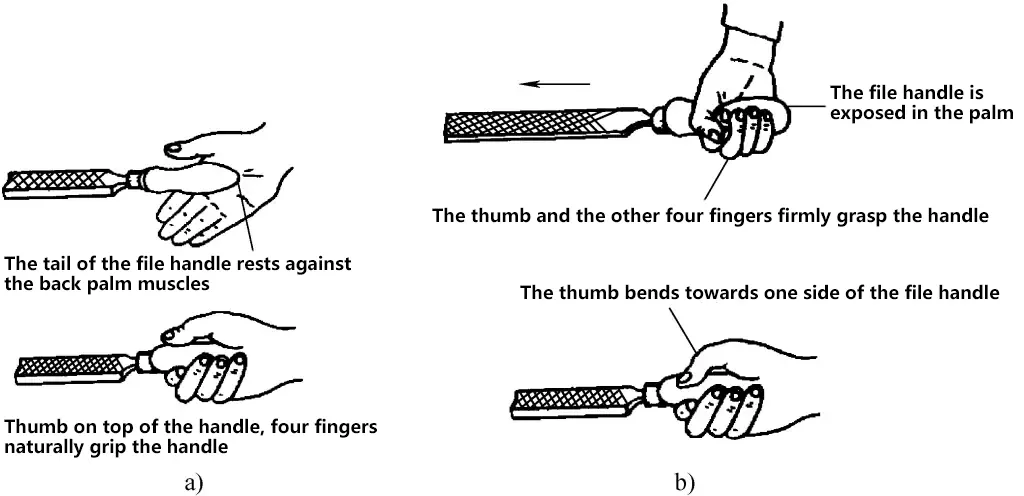

(2) Metodo di presa dei file

Solo impugnando correttamente la lima con entrambe le mani e coordinandole è possibile controllare efficacemente il movimento orizzontale della lima e applicare efficacemente la forza di limatura alla superficie da limare.

1) Metodo di presa della lima a destra

Tranne che per le lime di sagomatura, il metodo di impugnatura a destra per le altre lime è fondamentalmente lo stesso, come mostrato nella Figura 18.

a) Metodo corretto di impugnatura della lima a destra

b) Metodo di presa della lima non corretto

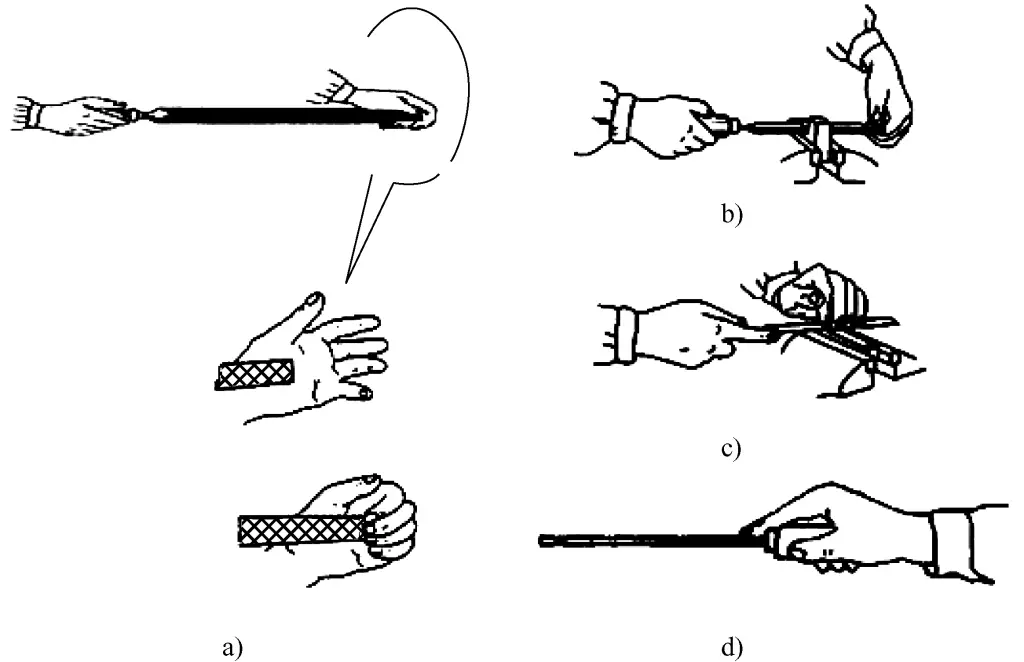

2) Metodo di impugnatura della lima con la mano sinistra

Il metodo corretto per impugnare la lima con la mano sinistra è illustrato nella Figura 19, mentre il metodo di impugnatura illustrato nella Figura 19a è tipicamente utilizzato per impugnare lime piatte di grandi dimensioni.

a) Metodo di base per la presa dei file

b) Metodo di presa per file di medie dimensioni

c) Metodo di presa per file di piccole dimensioni

d) Metodo di presa per la sagomatura delle lime

(3) Posizione eretta

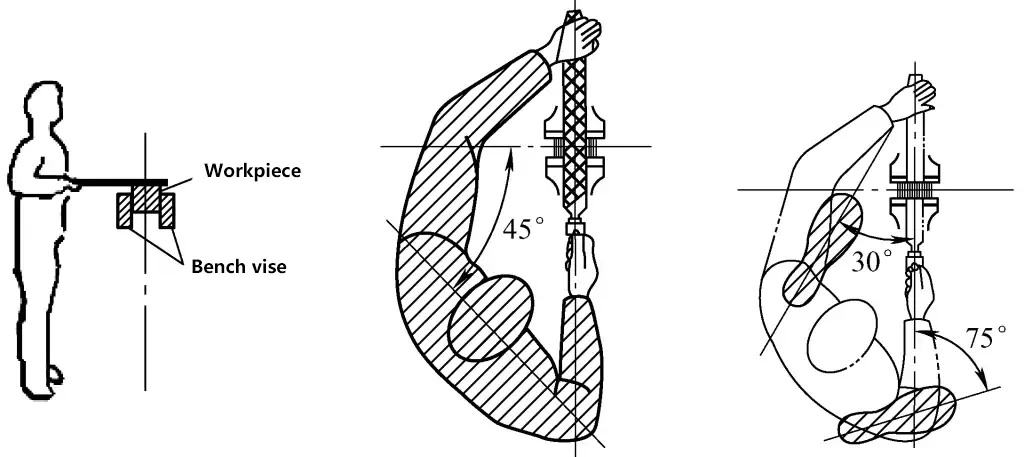

Come illustrato nella Figura 20, stare in piedi con entrambi i piedi rivolti verso la morsa da banco, posizionati a sinistra della linea centrale della morsa. Il corpo deve formare un angolo di 45° con il bordo della morsa. La distanza dalla morsa si determina mantenendo i bracci superiori e inferiori verticali, la lima in piano e la punta della lima in grado di appoggiarsi sul pezzo.

Uscire con il piede sinistro, con una distanza (dalla punta del piede destro al tallone sinistro) approssimativamente pari alla lunghezza della lima. Il piede sinistro deve formare un angolo di circa 30° con la linea centrale della morsa, mentre il piede destro deve formare un angolo di circa 75°.

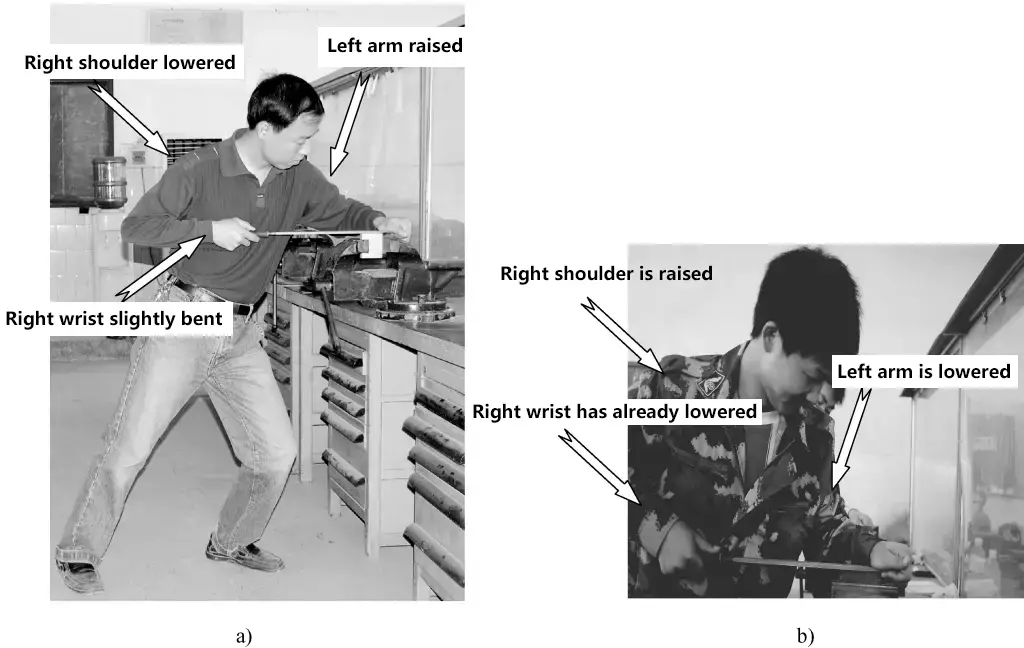

(4) Movimenti del corpo

1) Come illustrato nella Figura 21a, durante l'intero processo di limatura, mantenere il polso destro leggermente arcuato e la spalla destra abbassata (spalla destra leggermente più bassa di quella sinistra), noto come "affondare la spalla e abbassare la mano". Questa postura facilita la spinta della lima in orizzontale. La postura scorretta è mostrata nella Figura 21b.

Senza influenzare il movimento del braccio destro, tenere il braccio destro il più vicino possibile al corpo (mantenendo una distanza di circa un pugno tra il braccio destro e il corpo). Questo permette di applicare facilmente la forza della parte superiore del corpo alla lima durante la limatura.

a) Correggere i movimenti del corpo durante l'archiviazione

b) Movimenti del corpo non corretti durante l'archiviazione

2) Come mostrato nella Figura 21a, durante l'intero processo di limatura, il braccio sinistro deve essere sempre sollevato per esercitare pressione sulla superficie di limatura. La postura scorretta è mostrata nella Figura 21b.

3) Come mostrato nella Figura 21a, mantenete l'equilibrio durante la limatura, con il centro di gravità sul piede sinistro. Mantenere il ginocchio destro dritto ed entrambi i piedi ben piantati. Utilizzare la flessione e l'estensione del ginocchio sinistro per il movimento alternativo.

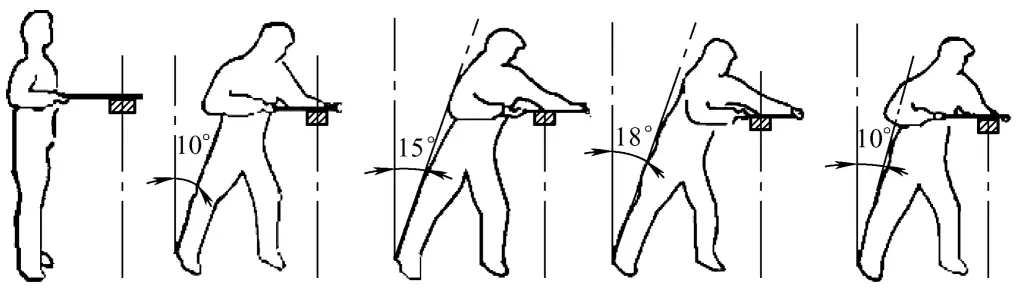

4) Processo di archiviazione continua. Il processo di archiviazione continua è illustrato nella Figura 22.

① Il movimento di limatura è una combinazione di movimenti del corpo e delle braccia. All'inizio della limatura, inclinare il corpo in avanti di circa 10°, con il gomito destro tirato indietro il più possibile.

Quando la lima è avanzata di un terzo, inclinare il corpo in avanti di circa 15°, con il ginocchio sinistro leggermente piegato.

Quando la lima è avanzata di un terzo, inclinare gradualmente il corpo a circa 18°.

Quando la lima ha completato i 2/3 della sua corsa completa, continuare a spingere in avanti per completare l'intera corsa di limatura (Nota: il manico della lima non deve toccare il bordo del pezzo). Utilizzare la forza di reazione della spinta in avanti della lima per riportare il corpo in una posizione inclinata di 10° nella direzione opposta a quella della spinta in avanti (Nota: mantenere entrambi i piedi ben piantati quando il corpo ritorna, senza sollevare o muovere i piedi). Prepararsi al secondo movimento di limatura in avanti.

Quando si restituisce la lima, sollevarla leggermente (senza esercitare pressione durante la corsa di ritorno) e spostarla leggermente di lato per valutare la planarità della superficie dai segni della lima.

Durante il processo di limatura, la corsa in avanti della lima non deve essere inferiore ai 2/3 dell'intera lunghezza della lima, con una frequenza di limatura di circa 30-40 volte al minuto.

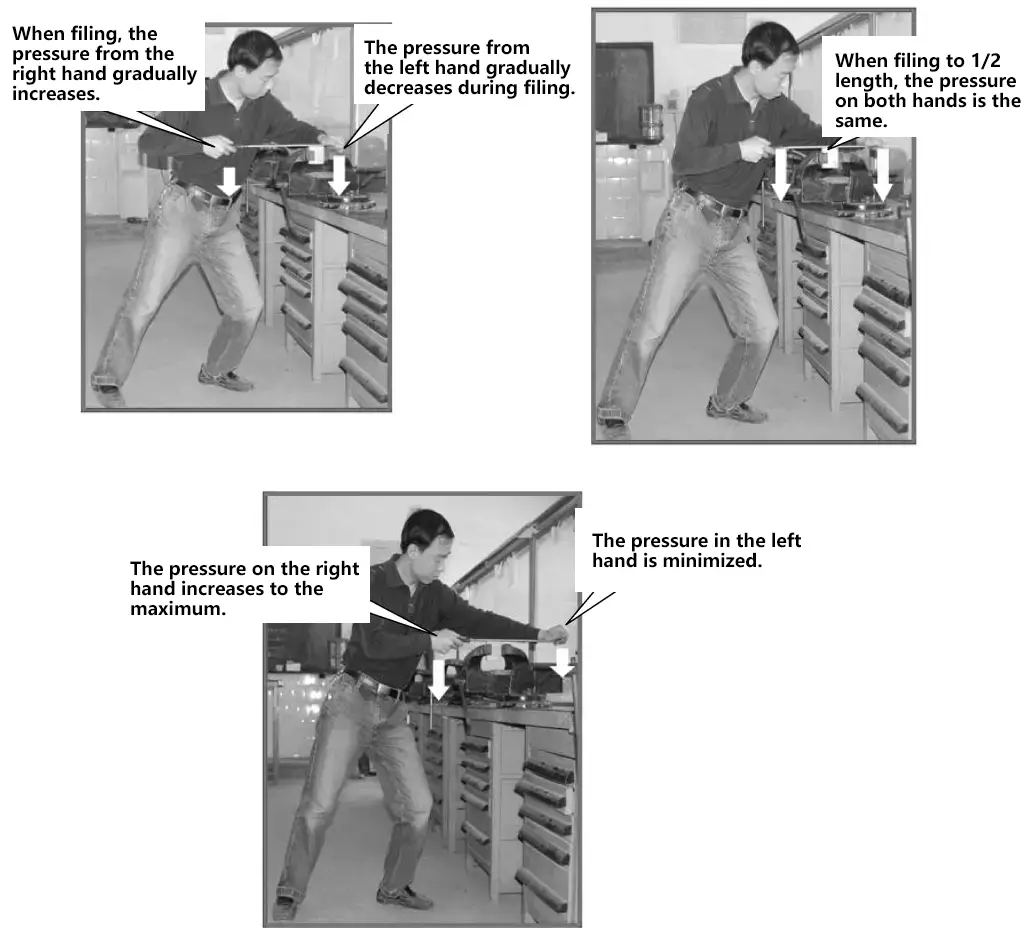

(5) Applicazione della forza di deposito

La chiave per garantire una superficie di limatura piatta è il bilanciamento del momento di forza di limatura, cioè il mantenimento di un movimento lineare orizzontale della lima durante la corsa in avanti. Pertanto, quando si spinge la lima, la forza applicata da entrambe le mani deve cambiare continuamente mentre la lima avanza. La pressione della mano sinistra deve diminuire da grande a piccola, mentre la pressione della mano destra aumenta da piccola a grande, assicurando che i momenti di forza di entrambe le mani siano uguali rispetto al centro del pezzo, come mostrato nella Figura 23.

3. Processo di archiviazione per le singole parti

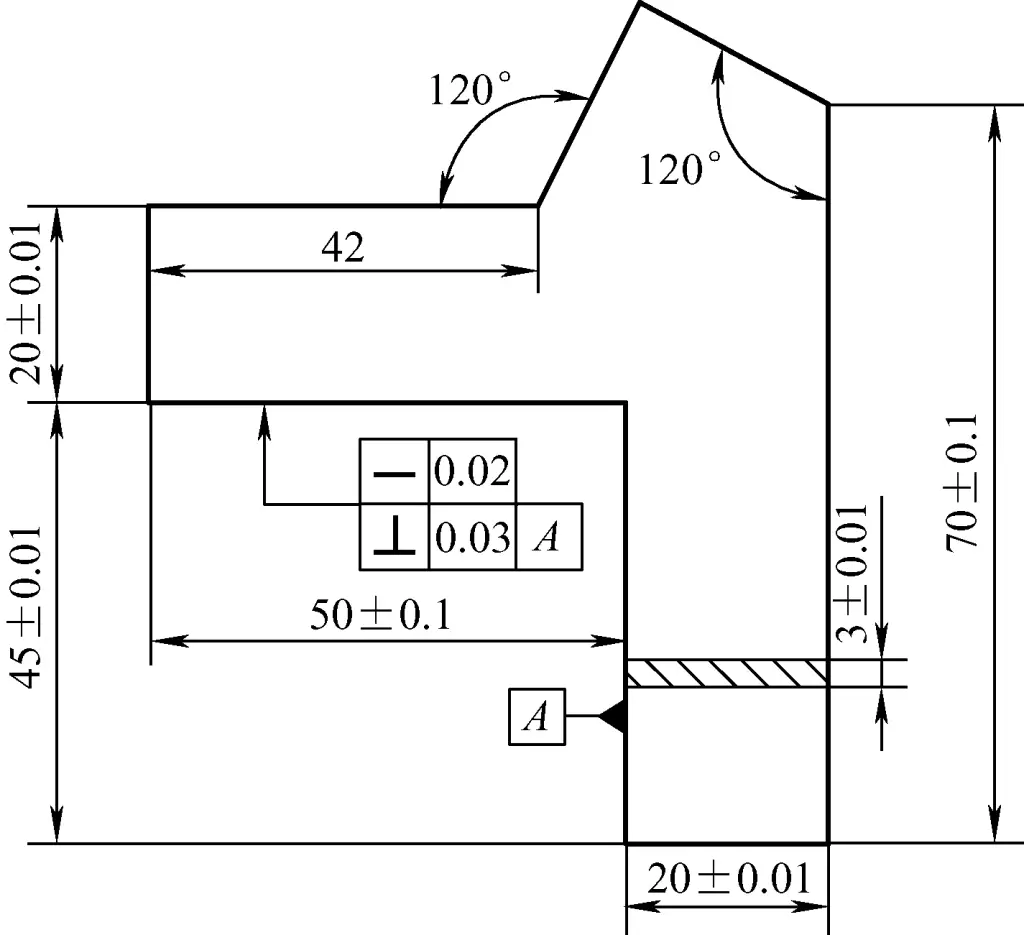

(1) Analisi del disegno del pezzo

Attraverso l'analisi del disegno del pezzo, è necessario comprendere le seguenti informazioni di lavorazione:

1) La posizione e il numero dei punti di riferimento.

2) Le tolleranze dimensionali, le tolleranze geometriche e i requisiti di rugosità superficiale per le superfici da limare sul pezzo.

(2) Ispezione del pezzo in lavorazione

Controllare il pezzo in lavorazione in base alle informazioni riportate sul disegno del pezzo:

1) Verificare che il materiale del pezzo corrisponda ai requisiti tecnici indicati nel disegno del pezzo.

2) Verificare la presenza di eventuali difetti del pezzo.

① Utilizzare un righello d'acciaio o un blocchetto per controllare che il pezzo non si pieghi, si torca o si deformi e che non ci siano errori di planarità; utilizzare una squadra di prova per controllare preliminarmente la perpendicolarità e determinare se soddisfa le condizioni di lavorazione (se le tolleranze geometriche possono essere garantite dopo la lavorazione).

Come illustrato nella Figura 24, per un pezzo ad angolo retto in lamiera sottile, verificare la flessione, la torsione o la deformazione del materiale in lamiera sottile prima della lavorazione. Le deformazioni minori possono essere corrette; se sono gravi, il pezzo deve essere sostituito.

② Usare un calibro in combinazione con un righello d'acciaio per misurare il pezzo, in particolare i difetti concavi locali, per determinare se la dimensione minima è maggiore delle dimensioni segnate sul disegno del pezzo e valutare la tolleranza di lavorazione. Se la dimensione minima del pezzo è inferiore alla dimensione marcata o se il margine di lavorazione è troppo basso per garantire le tolleranze dimensionali e geometriche dopo la lavorazione, il pezzo deve essere considerato difettoso.

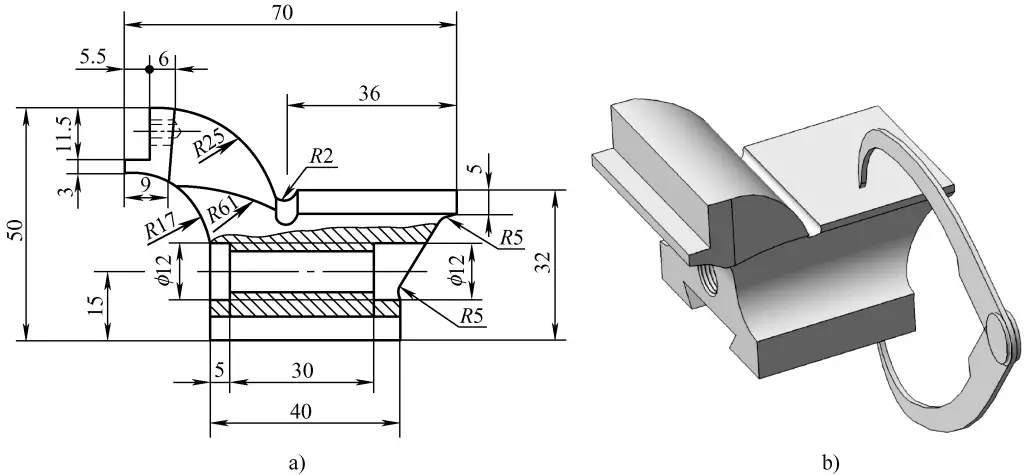

La Figura 25 mostra lo schema di lavorazione della ganascia mobile di una morsa da banco. Prima della lavorazione, utilizzare calibri e righelli in acciaio per controllare le varie dimensioni e valutare il margine di lavorazione. La Figura 25b mostra la misura dell'altezza (32 mm) tra la piattaforma e la base.

(3) Determinazione del piano di lavorazione

1) Determinare il metodo di marcatura.

2) Determinare la sequenza di elaborazione del dossier.

① Per un singolo pezzo, di solito si inizia rifinendo la superficie di riferimento per garantirne la precisione geometrica.

② Per un singolo pezzo, in genere si assicura prima la perpendicolarità della superficie lavorata rispetto al riferimento, poi il suo parallelismo e le sue dimensioni, e infine si affina la sua planarità. Dopo la finitura fine, assicurarsi che le tolleranze dimensionali, le tolleranze geometriche e la rugosità della superficie soddisfino i requisiti indicati sul disegno del pezzo.

③ Per evitare la deformazione del pezzo durante la lavorazione, si consiglia di lavorare prima le forme interne e poi i contorni esterni, soprattutto per i materiali sottili.

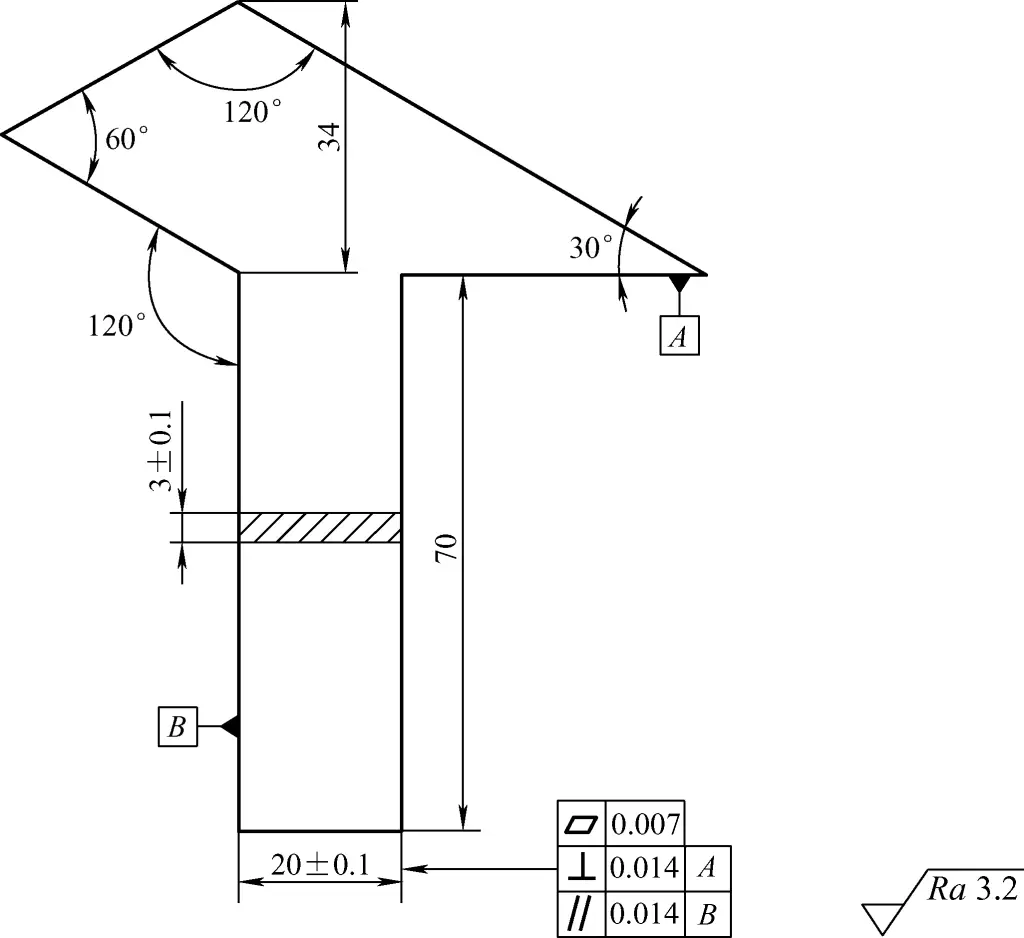

La Figura 26 mostra una dima per la misurazione degli angoli realizzata con una lastra sottile di 3 mm. Per evitare la deformazione del pezzo, lavorare prima l'angolo retto interno e l'angolo interno di 120°, quindi lavorare l'angolo esterno di 120°.

3) Determinare il margine di lavorazione. Di solito le superfici limate sono sottoposte a processi di limatura grossolana e di limatura fine (compresa la finitura fine), per cui un'assegnazione ragionevole del margine di lavorazione può portare a risultati di lavorazione più efficienti.

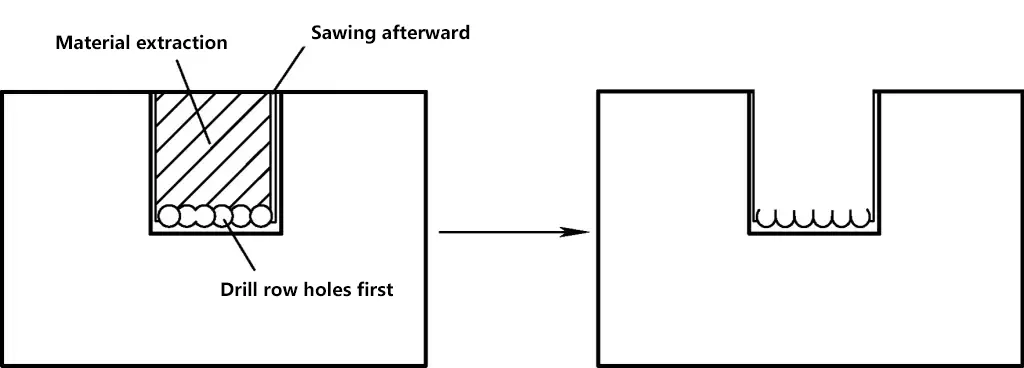

4) Determinare il metodo di rimozione del materiale. Per i pezzi con scanalature interne, il processo di rimozione del materiale solido interno è chiamato rimozione del materiale. Come illustrato nella Figura 27, il metodo di foratura seguito da scalpellatura o segatura è comunemente utilizzato per la rimozione del materiale (per maggiori dettagli, vedere i metodi di foratura).

5) Durante la lavorazione, prestare attenzione ai corretti metodi di serraggio del pezzo per evitare deformazioni.

(4) Problemi di misurazione durante la lavorazione

Durante la lavorazione, garantire l'accuratezza dimensionale e geometrica del pezzo è fondamentale e la ricerca dell'accuratezza di misura è un passo fondamentale. In base al processo di ottenimento dei risultati di misura, le misure possono essere suddivise in misure dirette e misure indirette.

1) Misura diretta

Qualsiasi misura in grado di ottenere direttamente e con precisione le dimensioni e gli errori geometrici del pezzo utilizzando strumenti di misura è chiamata misura diretta. Ciò include le dimensioni esterne e gli errori geometrici dei pezzi. Le misure dirette sono relativamente facili da ottenere e sono più semplici, quindi non saranno discusse ulteriormente in questa sede.

2) Misura indiretta

Tutte le misure che non possono essere misurate direttamente con gli strumenti, o che possono essere misurate direttamente ma non possono ottenere risultati precisi direttamente, sono chiamate misure indirette.

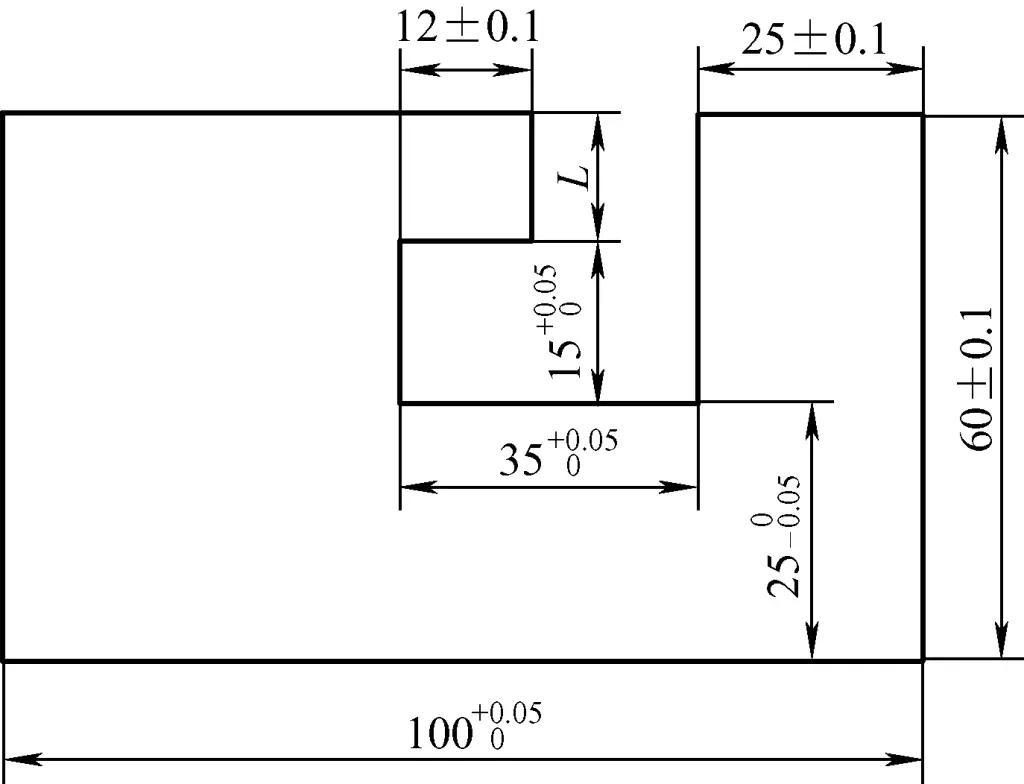

Come mostrato nel pezzo in Figura 28, la dimensione della profondità di 15+0.050 Il valore di 25 mm è difficile da misurare con precisione con un calibro a corsoio. Pertanto, è possibile utilizzare il metodo della catena di dimensioni per calcolare i valori di deviazione superiore e inferiore della dimensione L. Durante la limatura, controllare la dimensione L e il valore 250+0.05 mm per controllare il 15+0.050 Dimensione mm.

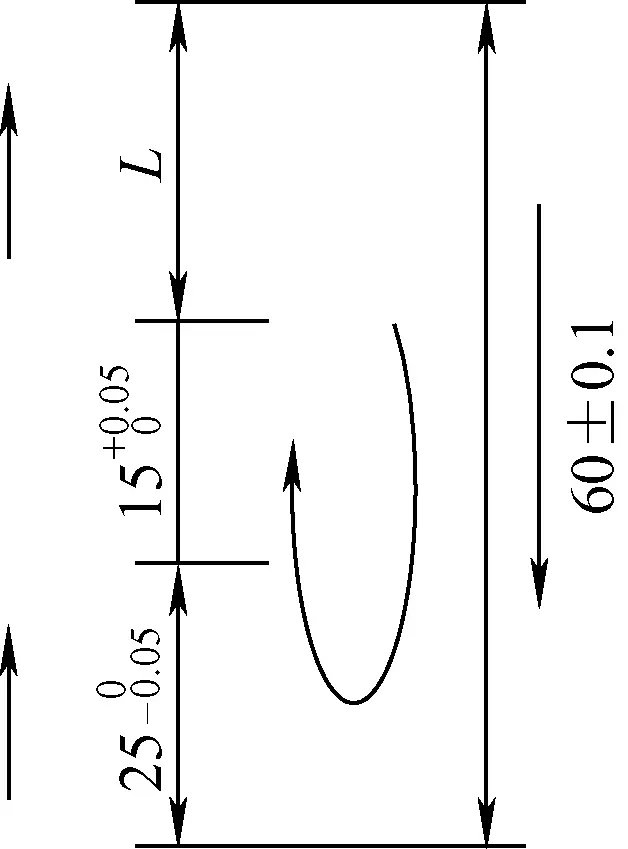

La Figura 29 mostra un diagramma semplificato di questa catena dimensionale. Il processo di soluzione è il seguente:

La dimensione L è il legame di chiusura che si forma dopo aver determinato tutte le altre dimensioni. Seguendo le frecce, (60±0,1) mm è un legame crescente, mentre 250-0.05 mm e 15+0.050 mm sono legami decrescenti. Pertanto, si ha:

- Lmassimo=(60,1-24,95-15) mm =20,15 mm

- Lmin=(59,9-25-15,05) mm =19,85 mm

Pertanto, durante la limatura, misurare la dimensione L e la dimensione di 25 mm e controllare l'intervallo di dimensioni di limatura a 250-0.05 mm e (20±0,15) mm per garantire il requisito di precisione di limatura di 15+0.050 mm.