I. Metodi di assemblaggio

In base ai requisiti tecnici specificati, il processo di montaggio e collegamento di parti o componenti per trasformarli in prodotti semilavorati o finiti è chiamato assemblaggio. Il processo di assemblaggio è essenzialmente un processo di posizionamento, serraggio e collegamento. Nell'assemblaggio di parti in lamiera, il supporto, il posizionamento e il serraggio sono chiamati i tre elementi dell'assemblaggio, che sono anche le tre condizioni di base dell'assemblaggio.

Il serraggio è il processo di fissaggio delle parti in una determinata posizione con una forza esterna, in modo che le parti coinvolte nell'assemblaggio mantengano la loro posizione durante il montaggio.

1. Selezione del riferimento di montaggio

Convenzionalmente, il supporto è chiamato anche riferimento di assemblaggio, abbreviato in riferimento. Risolve il problema di dove assemblare i componenti in lamiera selezionando una superficie di riferimento. Nell'assemblaggio effettivo dei componenti in lamiera, la superficie di riferimento migliore deve essere selezionata in base a condizioni specifiche.

Quando si sceglie la superficie di riferimento dell'assemblaggio come supporto dell'assemblaggio, si possono considerare i seguenti punti:

- Quando un componente presenta sia superfici piane che curve, la superficie piana deve essere utilizzata come superficie di riferimento dell'assieme.

- Quando un componente ha superfici piane sia grandi che piccole, la superficie piana più grande deve essere selezionata come superficie di riferimento dell'assieme.

- Quando un componente ha sia superfici lavorate che ruvide, la superficie lavorata deve essere selezionata come superficie di riferimento dell'assieme.

- La superficie di riferimento selezionata per l'assemblaggio deve essere la più comoda per sostenere, posizionare e bloccare i pezzi.

- Per evitare errori di posizionamento causati dalla deformazione della superficie o della linea di riferimento, è necessario scegliere come superficie di riferimento una superficie non facilmente deformabile.

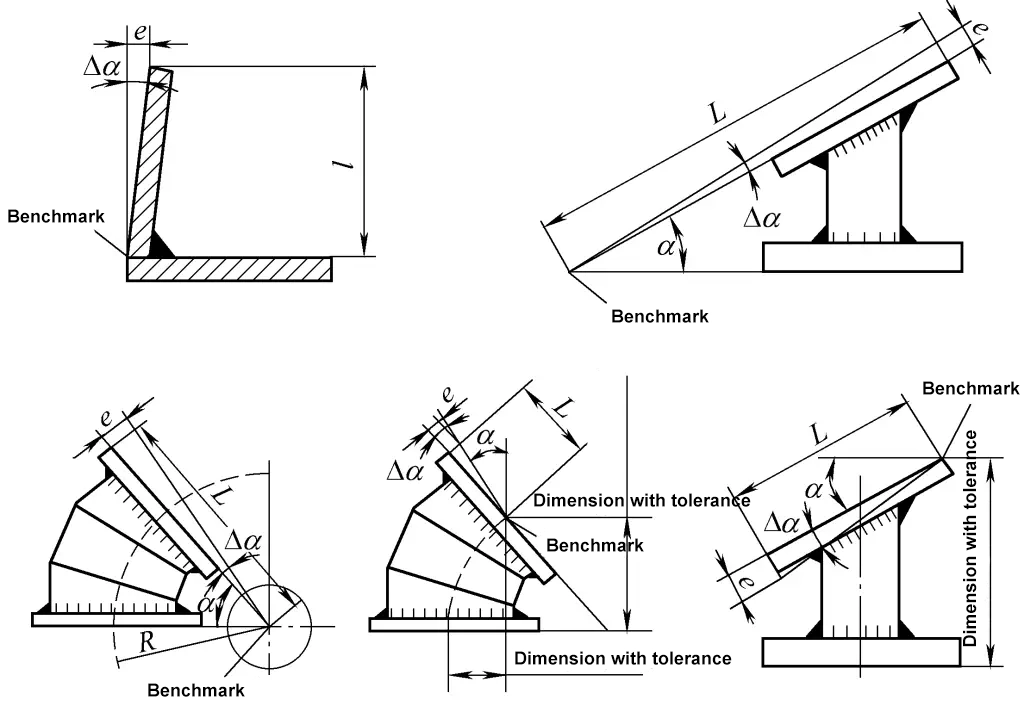

2. Metodi di posizionamento

La determinazione della posizione o della posizione relativa di un pezzo nello spazio è chiamata posizionamento. Il posizionamento è uno dei primi problemi da risolvere durante l'assemblaggio. Il principio del posizionamento si basa sul "principio di posizionamento a sei punti", secondo il quale qualsiasi corpo rigido nello spazio ha 6 gradi di libertà rispetto a tre coordinate reciprocamente perpendicolari, ovvero il movimento assiale lungo questi tre assi reciprocamente perpendicolari e la rotazione intorno a questi assi.

Per garantire che il pezzo mantenga una posizione fissa e invariata durante l'assemblaggio e ottenere un posizionamento accurato, è necessario limitare i 6 gradi di libertà del pezzo. Nell'assemblaggio di lamiere, la posizione di assemblaggio viene solitamente determinata segnando le linee di posizione di assemblaggio o utilizzando elementi di posizionamento come blocchi di arresto e perni di posizionamento per fissare la posizione di assemblaggio. La Tabella 1 mostra i metodi di posizionamento più comuni per i pezzi.

Tabella 1 Metodi di posizionamento comuni per le parti

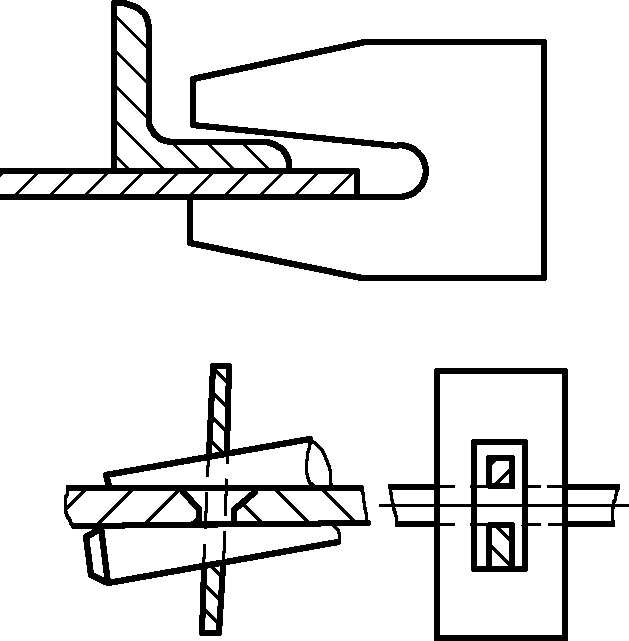

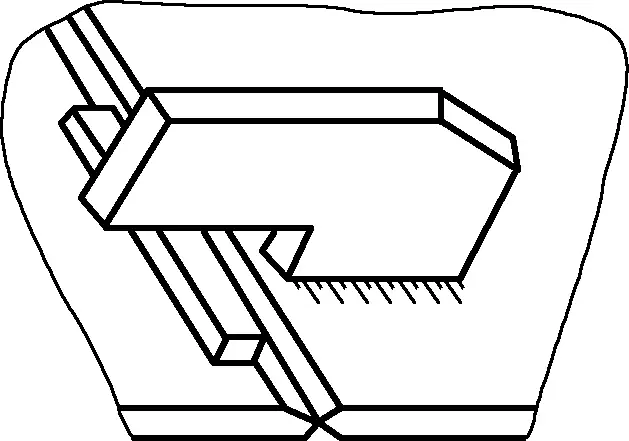

Tipo | Diagramma |

Posizionamento della linea |  |

Posizionamento dei pin |  |

Posizionamento del blocco di arresto |  |

Posizionamento del modello |  |

Inoltre, nell'assemblaggio effettivo dei componenti in lamiera, il riferimento di posizionamento deve essere determinato in base a condizioni specifiche. La scelta del riferimento di posizionamento può basarsi sui seguenti punti:

1) Per le varie parti di uno stesso componente che hanno collegamenti o montaggio con altri componenti, si deve utilizzare il più possibile lo stesso riferimento di posizionamento. Ciò garantisce il corretto collegamento o montaggio del componente con altri componenti durante l'installazione.

2) Selezionare come riferimento di posizionamento superfici o bordi ad alta precisione e non facilmente deformabili per evitare deviazioni di posizionamento causate dalla deformazione della superficie o della linea di riferimento.

3) Il riferimento di posizionamento selezionato deve facilitare la misurazione del posizionamento di ciascun componente durante il processo di assemblaggio. Le misure durante l'assemblaggio comprendono la misurazione delle dimensioni del prodotto, la misurazione e l'accuratezza della forma e della posizione del prodotto, nonché la misurazione e la selezione della superficie di base dell'assemblaggio.

3. Metodi di serraggio

L'operazione di fissaggio di un pezzo dopo il posizionamento per mantenerlo in una posizione fissa durante il processo di produzione è chiamata serraggio. Il bloccaggio viene comunemente chiamato anche fissaggio.

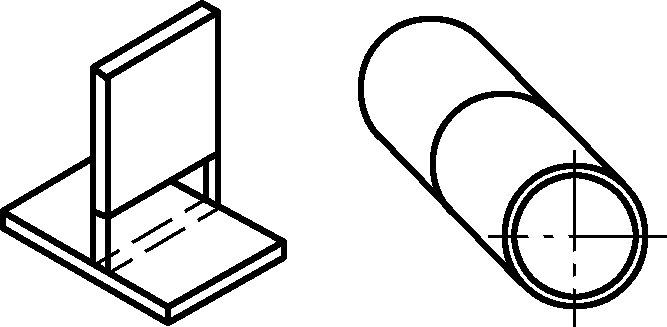

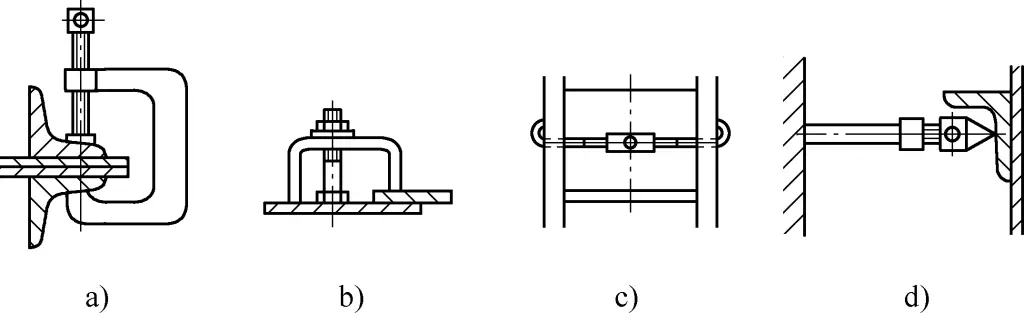

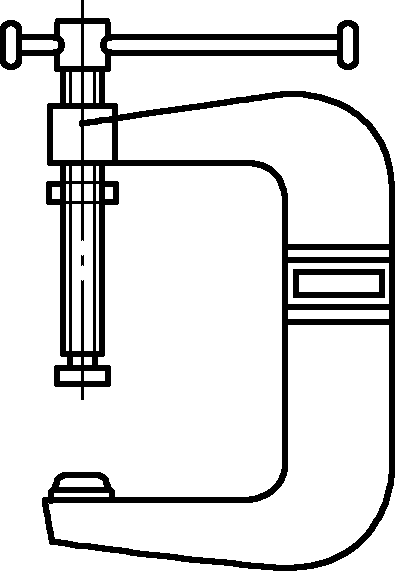

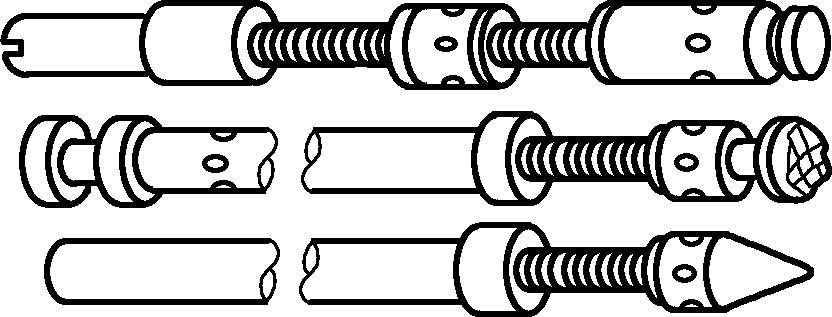

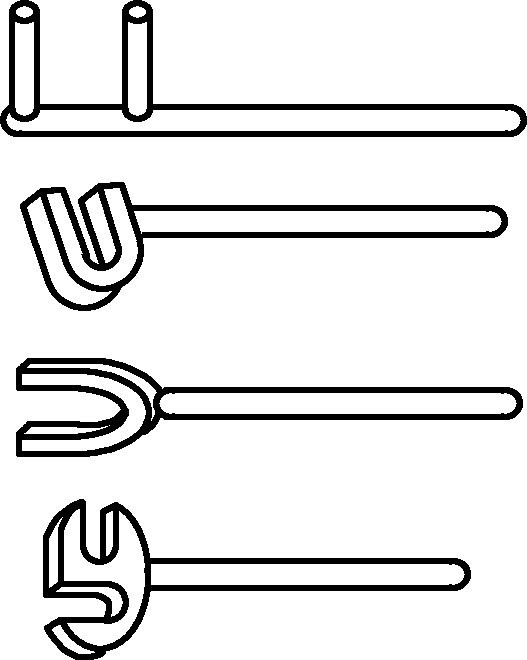

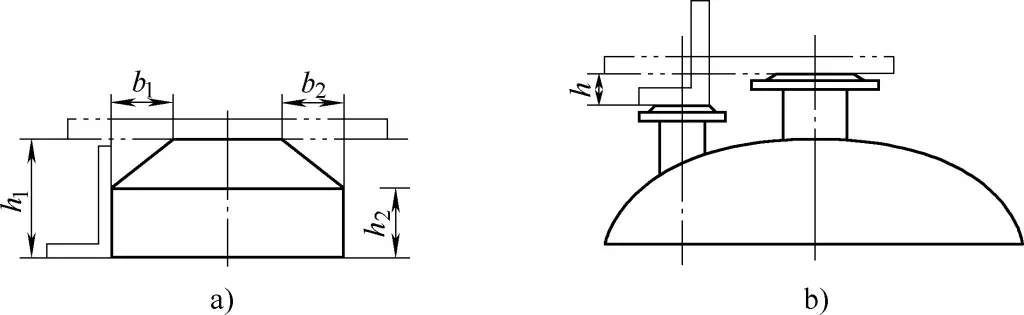

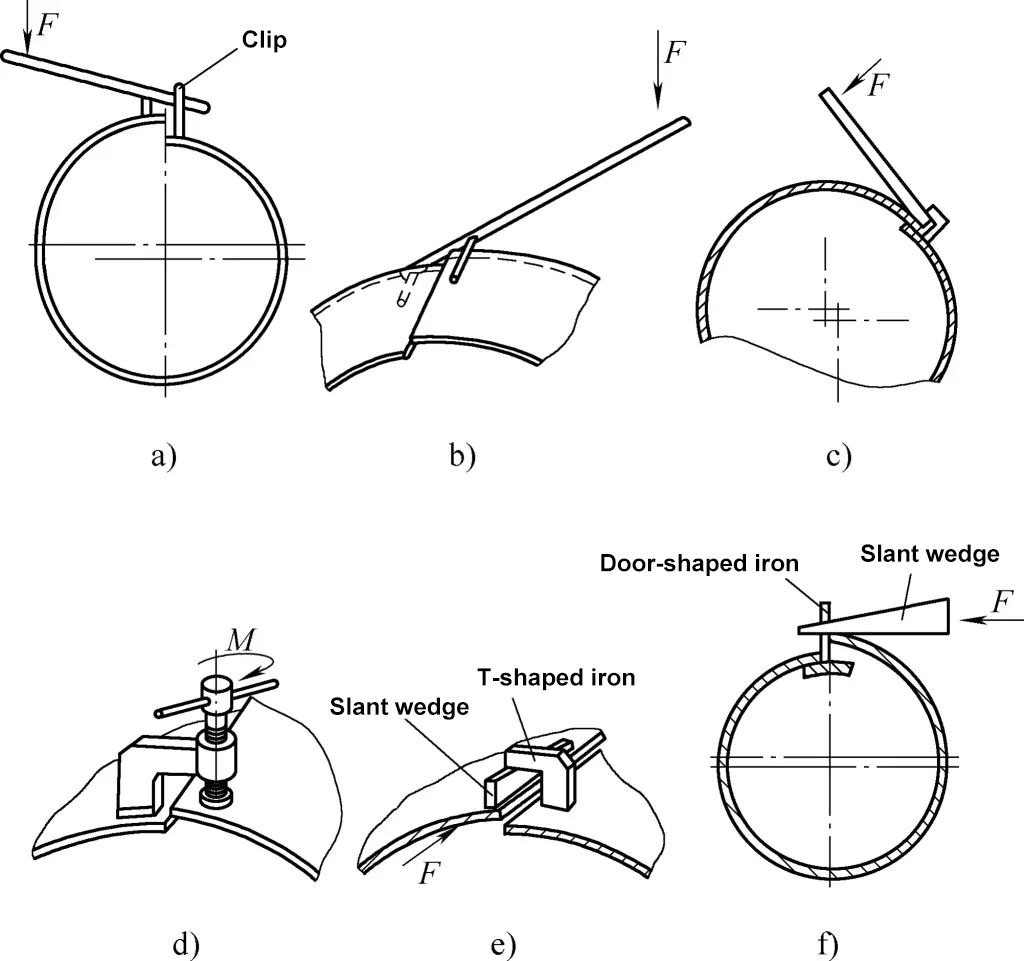

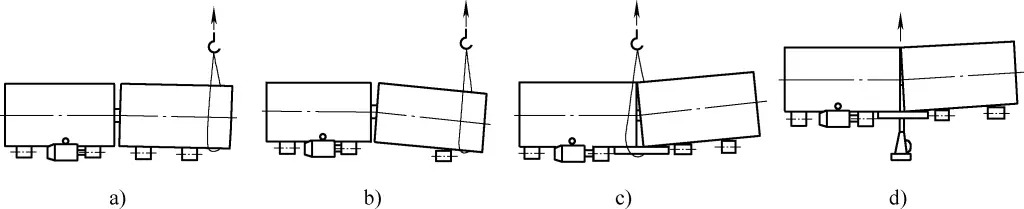

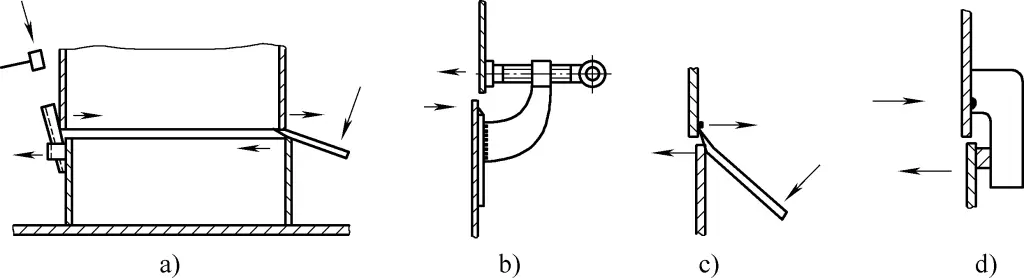

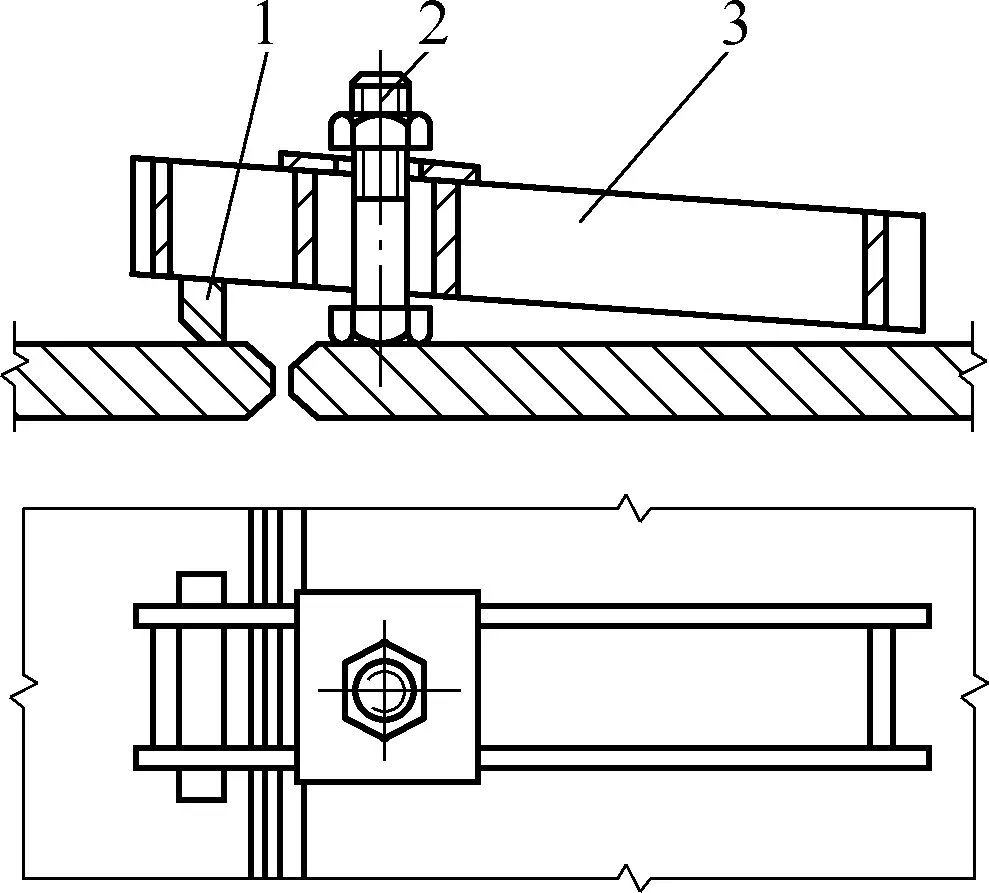

Esistono quattro metodi di fissaggio dei pezzi in lavorazione che prevedono l'utilizzo di dispositivi di montaggioCome illustrato nella Figura 1, gli utensili illustrati nella figura sono comuni utensili a spirale, caratterizzati da regolabilità e facilità d'uso. Gli strumenti illustrati nella figura sono comuni strumenti a spirale, caratterizzati da regolabilità e facilità d'uso.

a) Serraggio (morsetto a spirale, camma)

b) Pressatura (pressatura dei bulloni)

c) Estrazione (estrattore a spirale)

d) Spinta (spintore a spirale)

I dispositivi di assemblaggio più comuni sono classificati in base al metodo di applicazione della forza, tra cui dispositivi a cuneo, a leva, a spirale, a ginocchiera ed eccentrici. Nell'assemblaggio delle lamiere si utilizzano anche vari strumenti di sollevamento per il raggruppamento e la movimentazione.

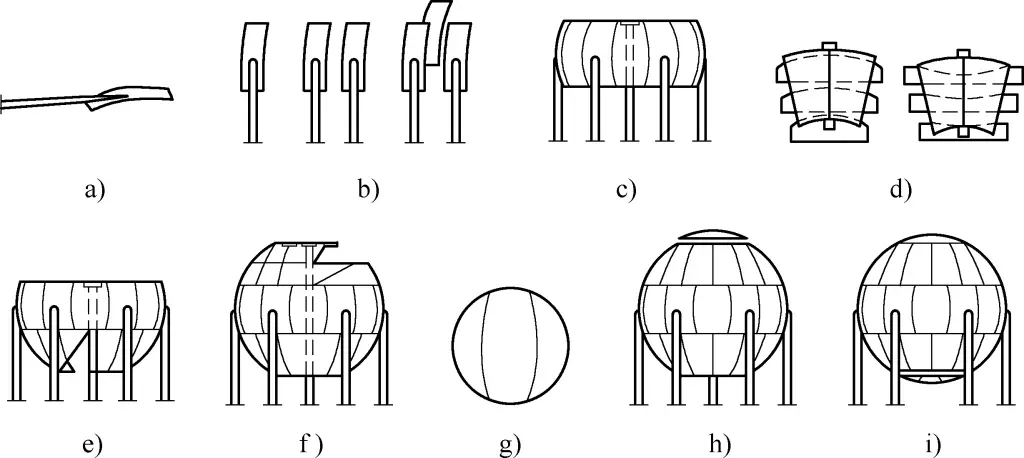

4. Principali metodi di assemblaggio

A seconda della struttura dei componenti assemblati, spesso si scelgono metodi diversi per l'assemblaggio dei componenti in lamiera. In base ai diversi metodi di posizionamento, i principali metodi di assemblaggio includono l'assemblaggio in linea, l'assemblaggio a copia e l'assemblaggio a profilo; in base ai diversi orientamenti di assemblaggio, i principali metodi di assemblaggio includono l'assemblaggio orizzontale (assemblaggio in piano), l'assemblaggio verticale (assemblaggio in verticale) e l'assemblaggio inverso. I principali metodi di assemblaggio e le loro caratteristiche sono i seguenti.

(1) Montaggio in linea

L'assemblaggio in linea, noto anche come assemblaggio di sagome a terra, consiste nel tracciare linee trasversali su una piastra di base (o a terra) come riferimenti per l'assemblaggio, quindi disegnare le linee di posizione dei contorni e le linee di giunzione dei componenti in dimensioni reali 1:1 e assemblare in base alle linee. L'assemblaggio per linee è adatto soprattutto per l'assemblaggio di componenti di tralicci e telai.

(2) Gruppo copia

Si tratta di assemblare la serie successiva di prodotti o componenti sulla base di un prodotto o componente già assemblato. Per le piastre di nodo sporgenti sulla superficie, l'assemblaggio può essere temporaneamente posticipato senza compromettere la stabilità dimensionale e assemblato dopo il completamento di altri componenti.

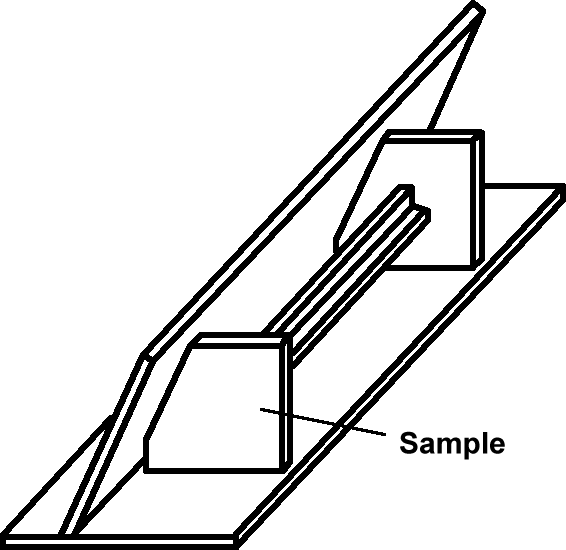

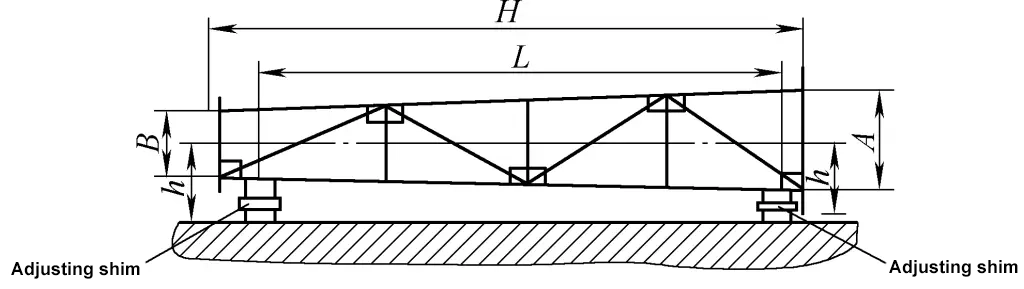

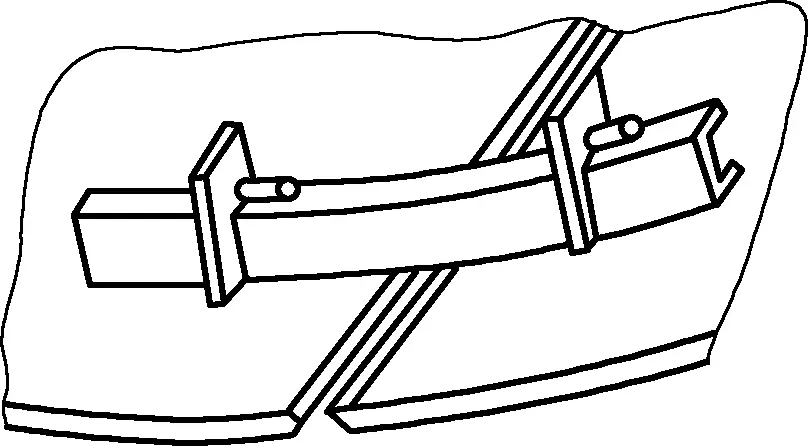

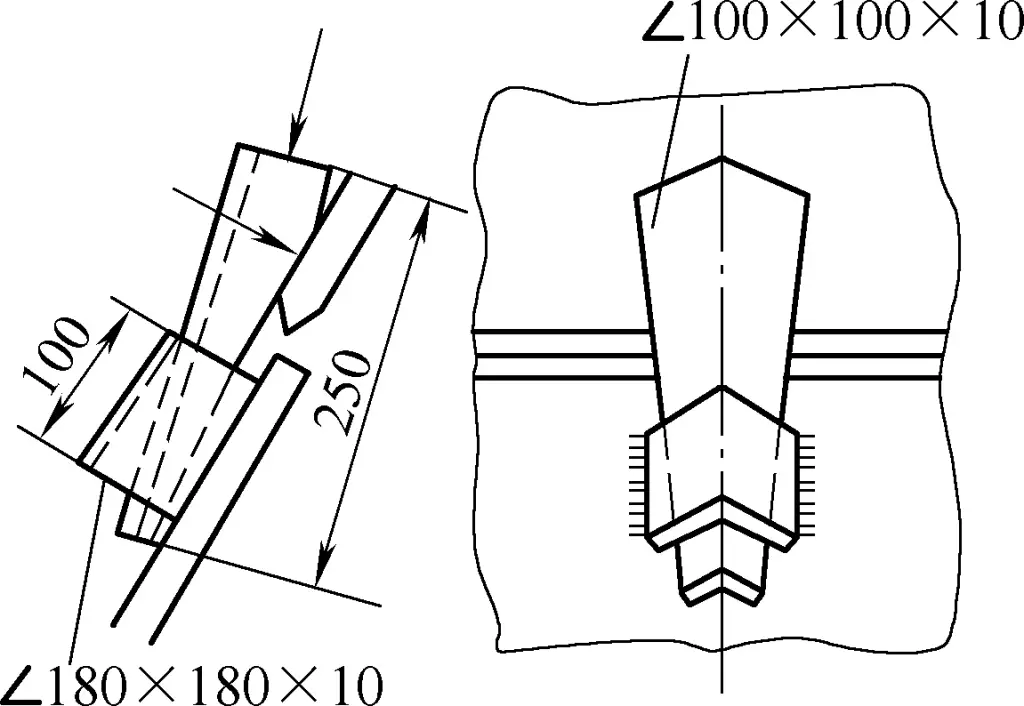

L'assemblaggio a copiatura è adatto soprattutto per l'assemblaggio di componenti strutturali in acciaio con caratteristiche di telaio monostrato (lamiera), come travi, pilastri e capriate, come mostrato nella Figura 2.

(3) Gruppo di profilatura

L'assemblaggio per profilatura utilizza la forma di una sezione simmetrica per assemblare prima una mezza struttura su un solo lato, quindi la utilizza come modello per assemblare l'altro lato. L'assemblaggio per profilatura è adatto a componenti strutturali con forme di sezione simmetriche, come illustrato nella Figura 3.

(4) Gruppo di trazione della linea

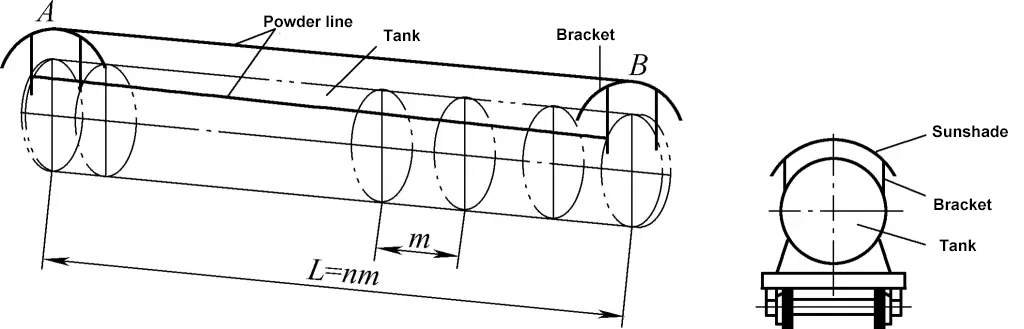

L'assemblaggio per trazione è adatto all'assemblaggio di strutture a schiera. Ad esempio, la sequenza di assemblaggio delle staffe di supporto del parasole per il corpo di un serbatoio prevede innanzitutto l'allineamento e il fissaggio delle staffe alle due estremità (A e B), quindi il collegamento delle staffe di estremità con linee di polvere o fili d'acciaio e l'assemblaggio di altre staffe sulla base delle linee di polvere o dei fili d'acciaio come riferimento. A seconda delle esigenze, si possono tirare 2-3 o più fili di polvere o di acciaio (vedi Figura 4).

m-Distanza tra due parentesi

n-Numero di parentesi

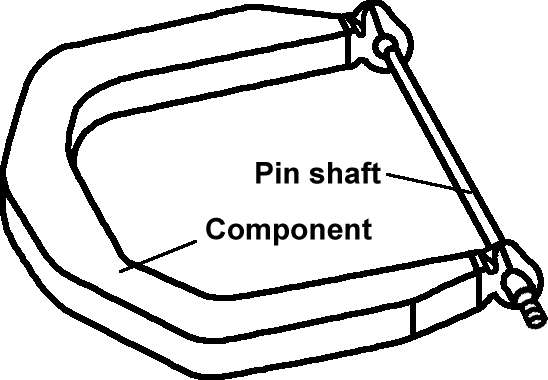

(5) Gruppo di posizionamento dei perni

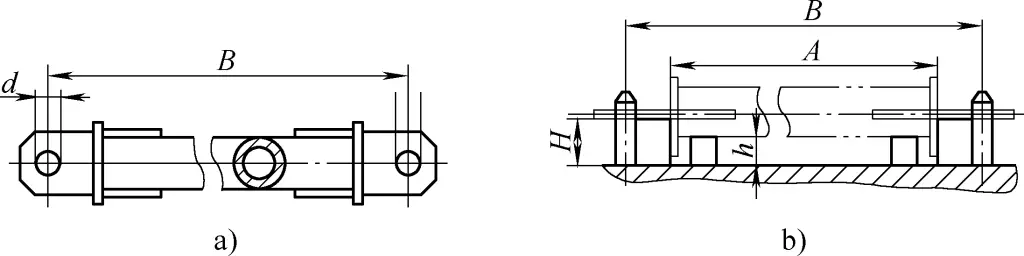

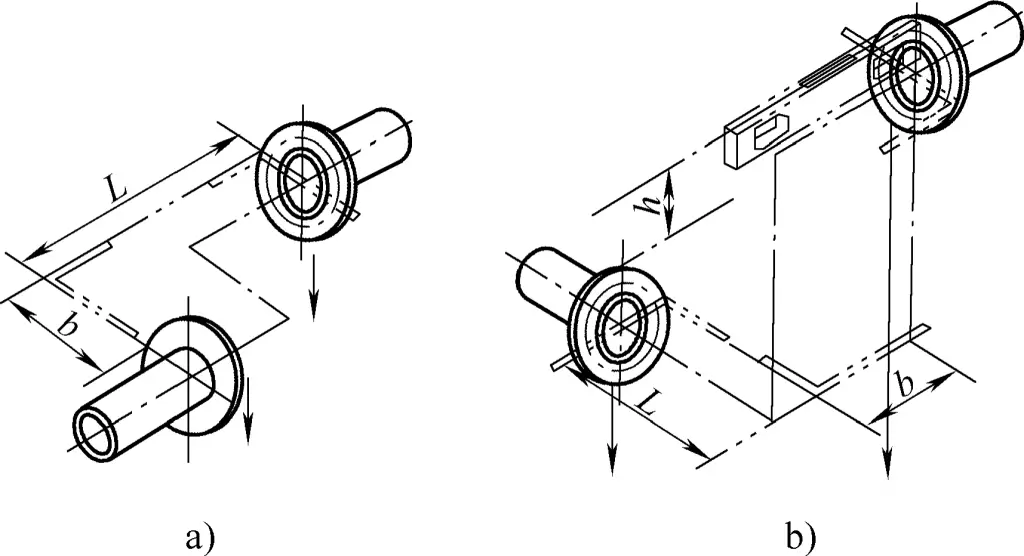

Il posizionamento del perno garantisce funzioni quali la distanza dal foro e la concentricità. Il diametro del perno di posizionamento deve essere tale da poter essere inserito nel foro con un piccolo gioco, generalmente non superiore a 0,2 mm. Il posizionamento dei perni è utilizzato principalmente nell'assemblaggio di lamiere con i seguenti requisiti.

1) Assicurare le dimensioni dei fori di installazione.

Per le strutture con requisiti di distanza tra i fori, è possibile utilizzare il gruppo di posizionamento dei perni. Ad esempio, la distanza tra i fori dei bulloni alle due estremità di un tirante inclinato, come mostrato nella Figura 5a, è garantita dal gruppo di posizionamento dei perni, come mostrato nella Figura 5b.

2) Garantire la concentricità.

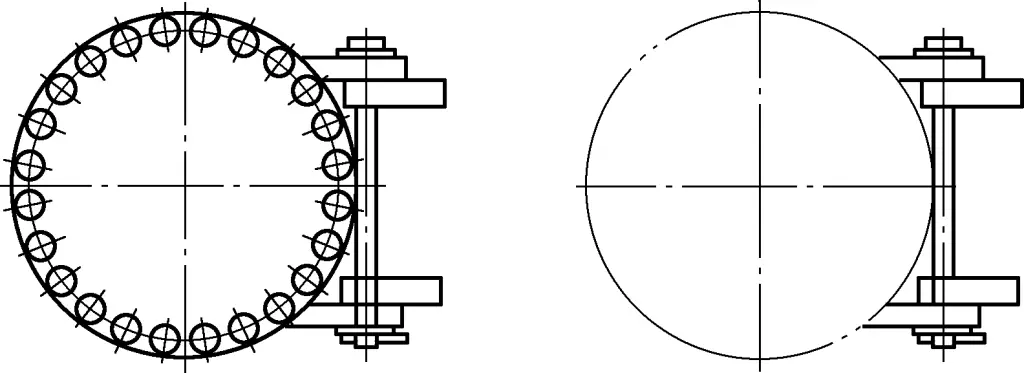

Per i componenti in lamiera con requisiti di concentricità, si ricorre spesso all'assemblaggio con posizionamento dei perni. Ad esempio, il copriforo a cerniera mostrato nella Figura 6 richiede una rotazione e un'apertura/chiusura fluide, per cui la concentricità della parte della cerniera è fondamentale per l'assemblaggio. Durante l'assemblaggio, la posizione tra le cerniere superiore e inferiore può essere determinata utilizzando dei perni per garantire la concentricità, assicurando così la relazione di posizione reciproca tra la cerniera, il copriforo e il corpo del serbatoio.

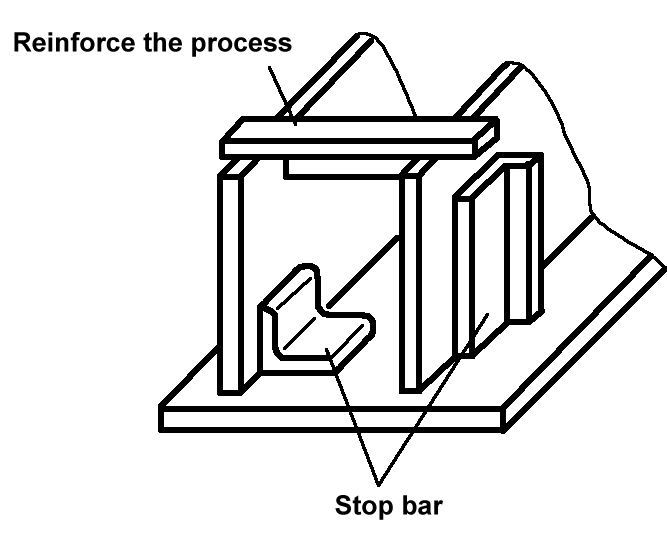

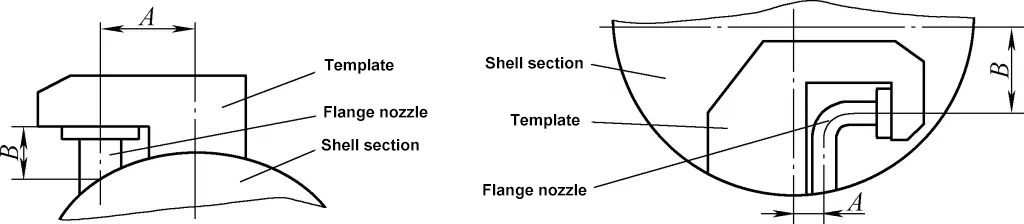

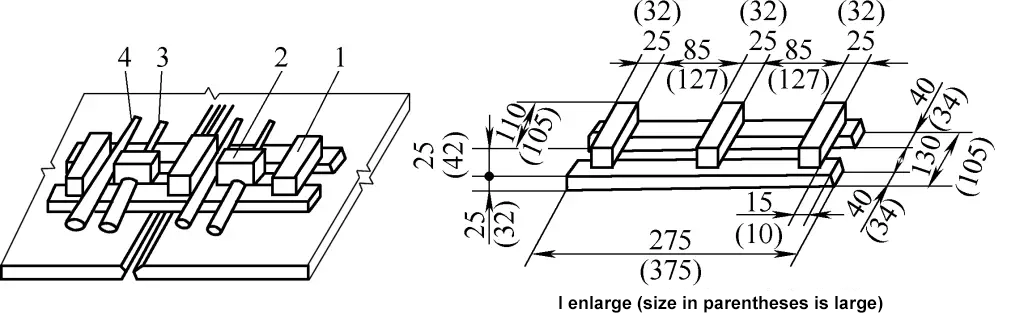

(6) Gruppo di posizionamento della sagoma

L'assemblaggio con posizionamento a sagoma è adatto per assemblaggi in cui il posizionamento o la misurazione tra i componenti è difficile. Ad esempio, nell'assemblaggio della flangia illustrato nella Figura 7, a causa della difficoltà di misurare le dimensioni dell'assemblaggio della sezione del cilindro e del tubo della flangia e della difficoltà di garantire la stabilità dello stato di assemblaggio, viene utilizzato un assemblaggio di posizionamento a sagoma.

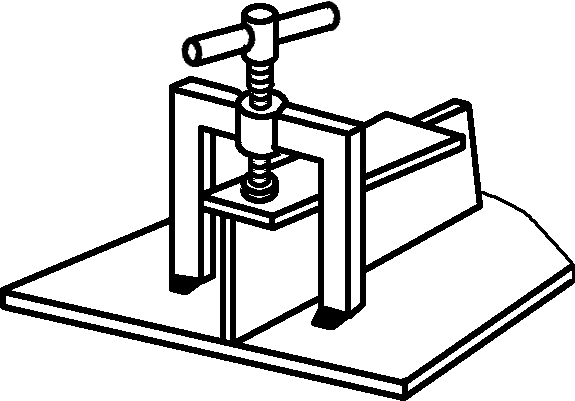

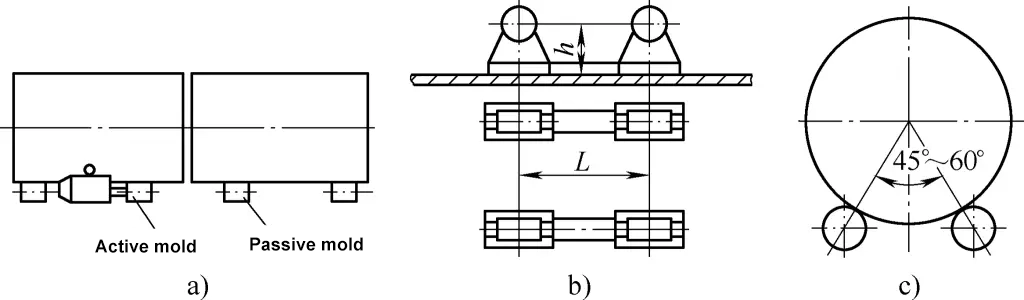

(7) Assemblaggio dello stampo

L'assemblaggio dello stampo prevede il posizionamento delle parti di assemblaggio corrispondenti su uno stampo di assemblaggio (noto anche come stampo combinato, composto da una base dello stampo e da vari supporti di bloccaggio e posizionamento), il posizionamento e il bloccaggio e quindi l'assemblaggio. Questo metodo è caratterizzato da un'elevata qualità ed efficienza di assemblaggio, adatta alla produzione di massa. Se si utilizza uno stampo speciale, è adatto alla produzione su larga scala.

(8) Gruppo orizzontale (gruppo piatto)

L'assemblaggio orizzontale prevede il posizionamento dei componenti in orizzontale per l'assemblaggio, adatto all'assemblaggio di componenti con sezioni trasversali ridotte ma lunghezze relativamente elevate.

(9) Gruppo verticale (gruppo montante)

L'assemblaggio verticale prevede l'assemblaggio dei componenti dall'alto verso il basso, adatto a componenti con altezze ridotte o grandi basi inferiori.

(10) Gruppo invertito

L'assemblaggio inverso prevede l'assemblaggio dei componenti capovolgendoli di 180° rispetto allo stato d'uso, adatto a strutture con grandi volumi superiori e a componenti a forma di scatola in cui l'assemblaggio verticale è difficile da stabilizzare o in cui non è possibile saldare la piastra di copertura superiore.

II. Strumenti per il montaggio

A seconda delle diverse strutture di lamiera, vengono scelti diversi metodi di assemblaggio e diversi metodi di assemblaggio. strumenti di montaggio vengono utilizzati. La Tabella 2 mostra i tipi e gli usi degli strumenti.

Tabella 2 Tipi e usi degli strumenti

Nome | Diagramma | Utilizzo |

Apparecchio a cuneo |  | Utilizza un morsetto con un'apertura o un foro e un cuneo per bloccare il pezzo. Quando il cuneo viene inserito, la superficie inclinata del cuneo genera una forza di serraggio, raggiungendo lo scopo del bloccaggio. |

Apparecchio a spirale |  | Utilizza l'azione di una vite per svolgere molteplici funzioni, come il bloccaggio, la trazione, il sollevamento e il sostegno. Il fissaggio a spirale a forma di arco è un tipo di morsetto comunemente usato. |

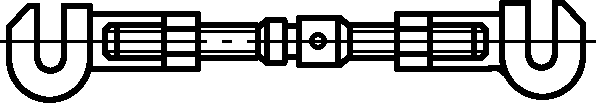

| Utilizza un ferro a forma di II o di L e viti per la pressatura. | |

| Utilizza bulloni con filettature in direzione opposta su entrambe le estremità. Ruotando il bullone, si modifica la distanza tra i due gomiti, ottenendo lo scopo di tirare. | |

| La vite di spinta è dotata di filettature in entrambe le direzioni, avanti e indietro. Quando la vite viene ruotata, può svolgere funzioni di sollevamento o divaricamento. | |

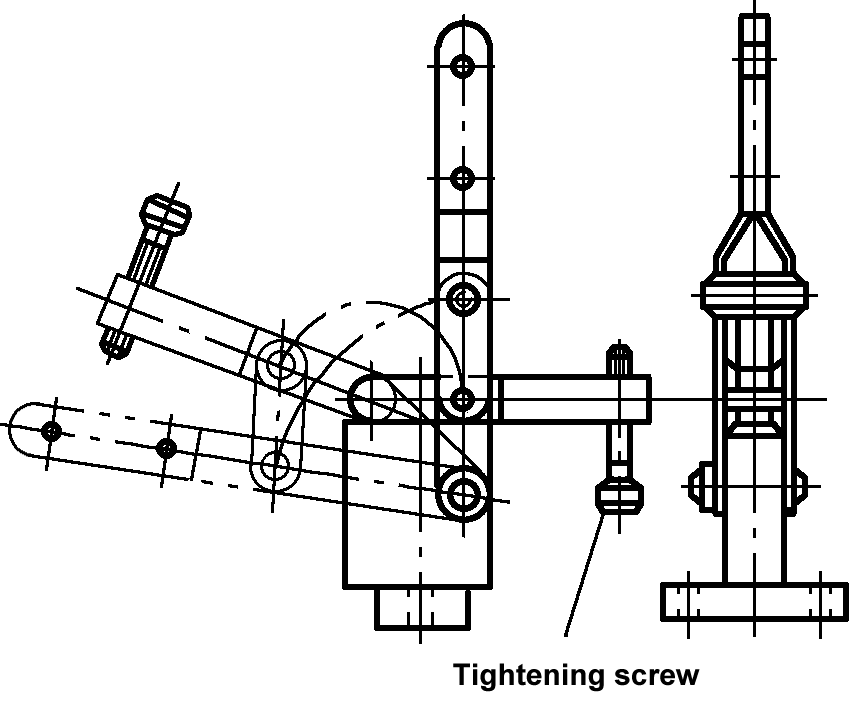

Apparecchio a levetta |  | Utilizzato per la giunzione di lamiere medie e sottili, caratterizzato da un serraggio rapido e da un'ampia gamma di regolazione dello spessore di serraggio. |

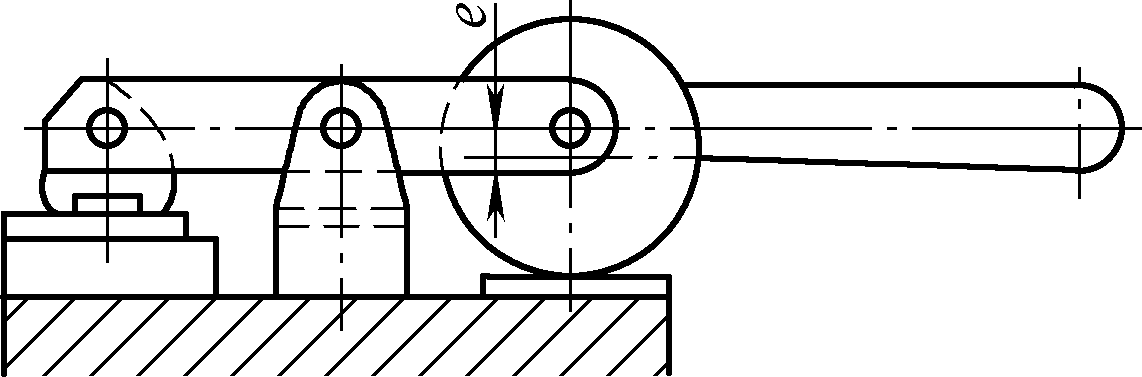

Dispositivo eccentrico |  | Ruotare la ruota eccentrica con una maniglia per ottenere il serraggio modificando la distanza eccentrica e. Il vantaggio del dispositivo eccentrico è la sua azione rapida, ma lo svantaggio è la sua piccola forza di serraggio. |

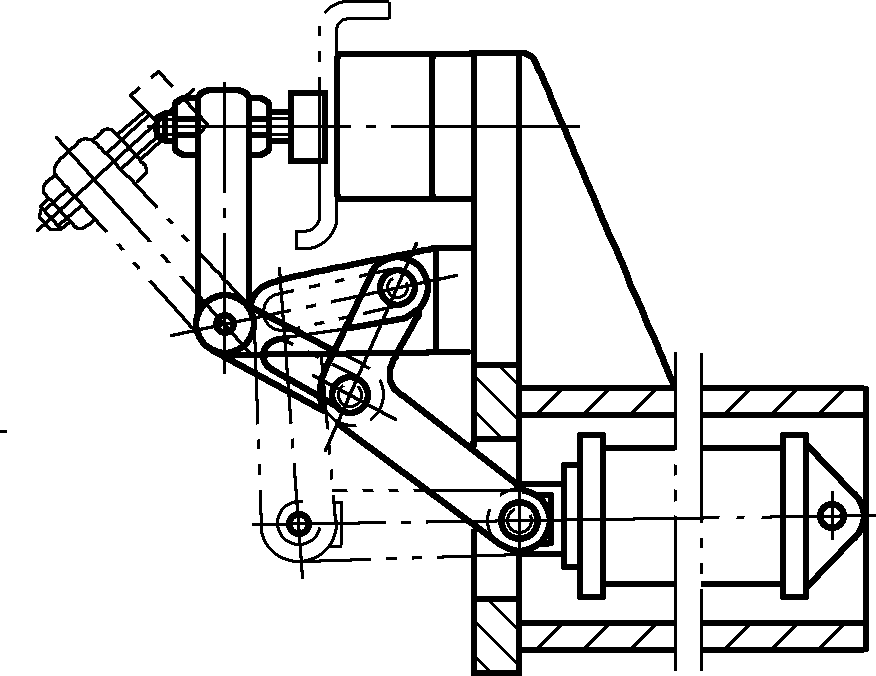

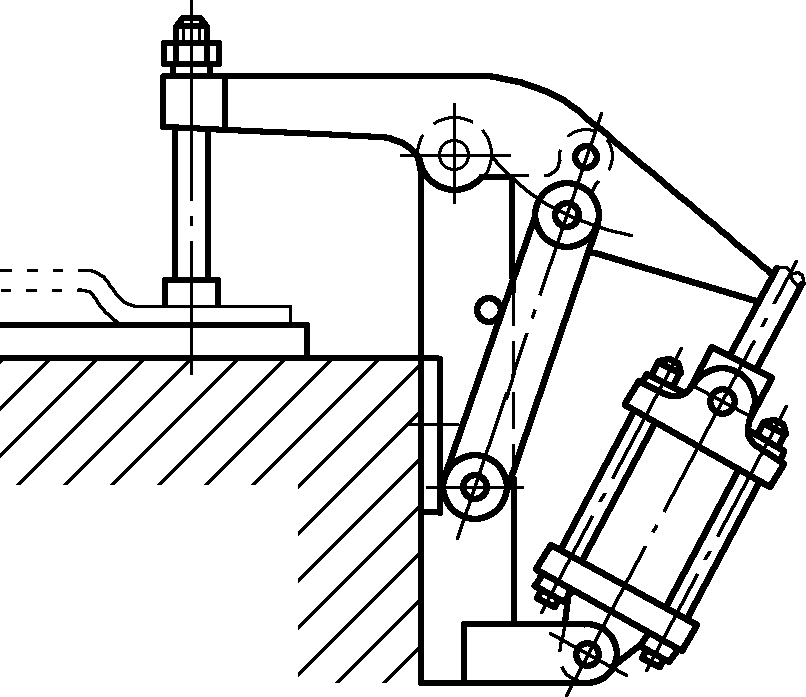

Dispositivo pneumatico |  | Utilizza la pressione dell'aria compressa per spingere l'asta del pistone avanti e indietro per ottenere il bloccaggio. Adatto per il serraggio di componenti in lamiera media e sottile. |

Dispositivo idraulico |  | Principalmente composto da un cilindro idraulico, un pistone e uno stelo. Il cilindro idraulico fa sì che l'asta del pistone produca un movimento lineare, bloccando il pezzo in lavorazione mediante la spinta del dispositivo a leva. Il vantaggio dell'attrezzatura idraulica è la grande forza di serraggio e l'affidabilità del funzionamento; lo svantaggio è che il liquido è soggetto a perdite e la manutenzione è scomoda. |

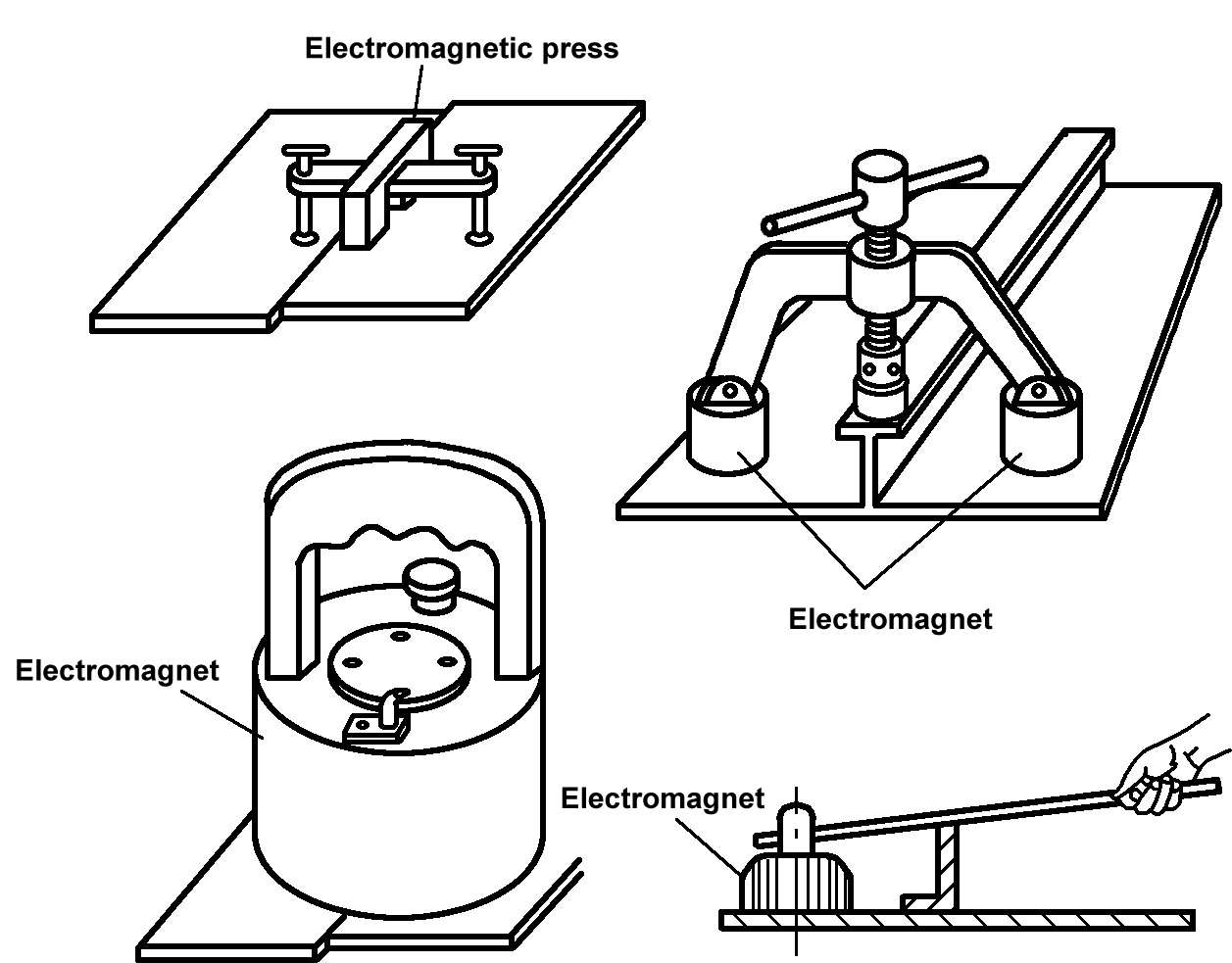

Dispositivo magnetico |  | Ne esistono due tipi: a magnete permanente ed elettromagnetico. Questo dispositivo utilizza un magnete per trattenere la piastra d'acciaio, affidandosi alla forza magnetica o a una vite o una leva sulla pressa rotante per bloccare il pezzo. |

Martello di rame |  | Utilizzato per la regolazione e l'assemblaggio di parti. |

Martello di legno |  | Utilizzato per la martellatura di lamiere d'acciaio sottili, lamiere non ferrose e componenti in lamiera con elevati requisiti di qualità superficiale. |

Leva |  | Utilizzato per correggere e regolare la forma dei componenti in lamiera, può anche utilizzare il principio della leva per bloccare i pezzi. |

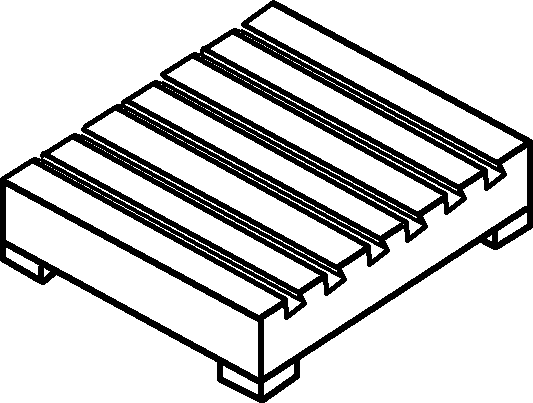

Piattaforma con scanalature a T |  | Nelle scanalature a T possono essere inseriti dei bulloni per fissare i pezzi, utilizzati per la sagomatura o la formatura dei pezzi, l'assemblaggio e la saldatura. |

Inoltre, durante l'assemblaggio, verranno utilizzati numerosi strumenti di marcatura e piattaforme di assemblaggio, nonché strumenti per sostenere, regolare e sollevare i componenti in lamiera, che non vengono qui elencati uno per uno.

III. Misurazione dell'assemblaggio

La misurazione durante l'assemblaggio è un importante contenuto di lavorazione per garantire la qualità dei componenti assemblati. A causa dell'influenza del sito di lavorazione, della complessità dei componenti assemblati, ecc. la misurazione dell'assemblaggio ha metodi e mezzi diversi dalla misurazione della lavorazione di un singolo pezzo.

1. Strumenti di misura

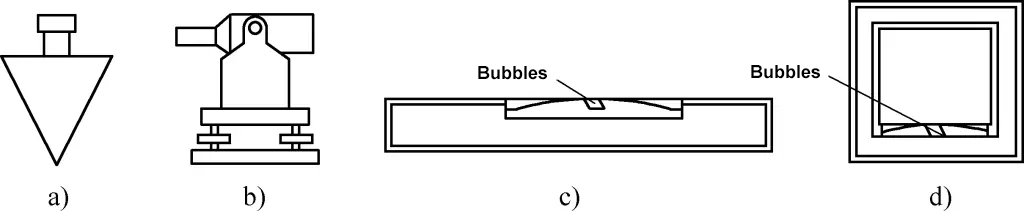

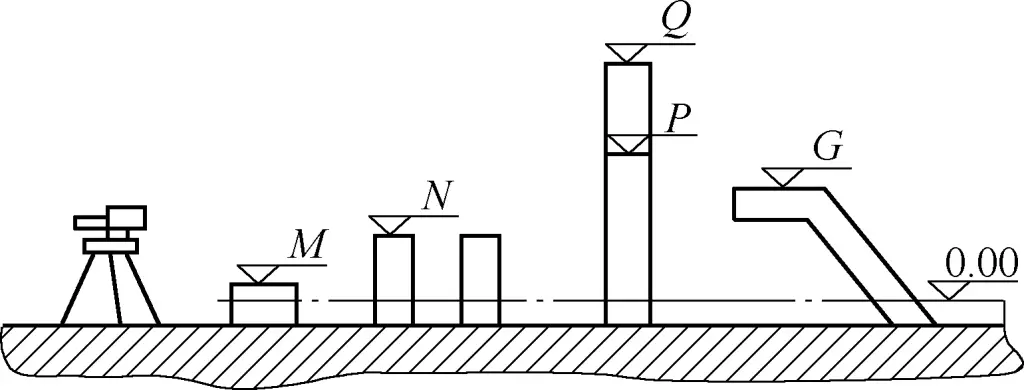

Oltre agli utensili e agli strumenti utilizzati per la lavorazione di singoli pezzi, gli strumenti di misura per l'assemblaggio richiedono anche utensili e strumenti per la misurazione della forma e della posizione, come livelle, piombini, strumenti di livellamento e strumenti verticali, come illustrato nella Figura 8.

a) Bob a piombo

b) Strumento di livellamento

c) Livello ordinario

d) Livello di alta precisione

2. Metodi di misurazione

Le misure più comuni comprendono la misurazione della superficie, la misurazione delle dimensioni e la misurazione della forma e della posizione. Tra queste, la determinazione ragionevole della superficie misurata e dell'accuratezza della misura è la premessa e la base per garantire l'accuratezza dell'assemblaggio.

(1) Misura del piano

Il livellamento prevede due metodi: il metodo della linea della polvere e il metodo dell'ispezione visiva.

1) Metodo della linea della polvere.

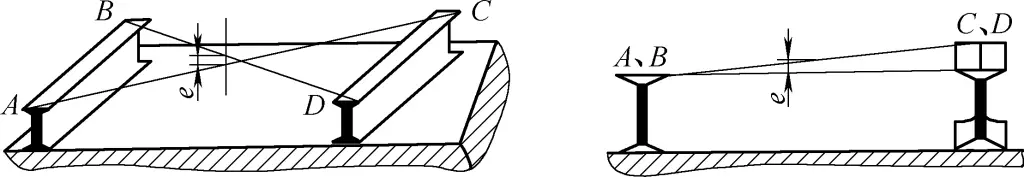

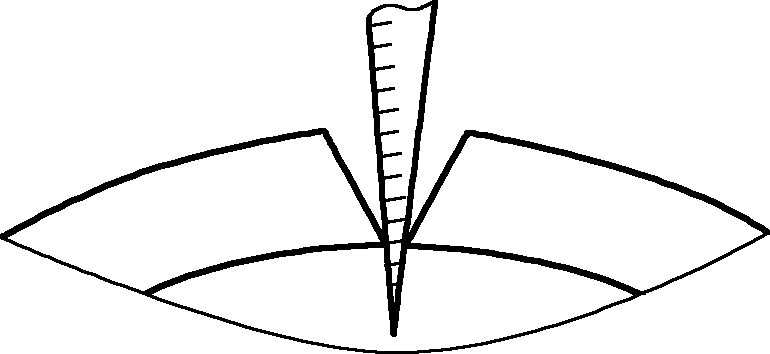

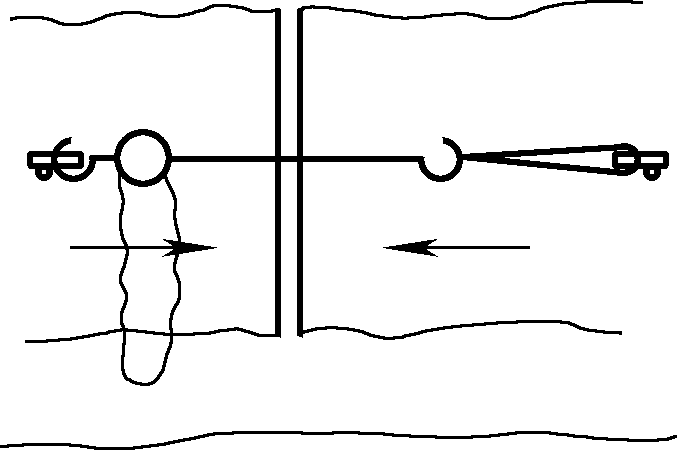

Il metodo delle linee di polvere utilizza linee di polvere o fili d'acciaio per la regolazione, come illustrato nella Figura 9. Lo spessore del filo di polvere o del filo d'acciaio non deve superare 1 mm. Durante il livellamento, il filo di polvere viene stretto e la forza sulle due linee di polvere viene mantenuta costante. L'intersezione delle due linee di polvere viene utilizzata per determinare se i quattro punti finali delle due linee di polvere si trovano sullo stesso piano.

Per determinare se i punti mediani delle due linee di polvere sono in contatto, non si deve trarre una conclusione sulla base di una singola misurazione. Le posizioni delle due linee di polvere devono essere cambiate più volte. Indipendentemente dalla linea di polvere superiore o inferiore, la tenuta dopo il contatto deve essere la stessa per determinare la planarità del piano da livellare.

2) Metodo di ispezione visiva.

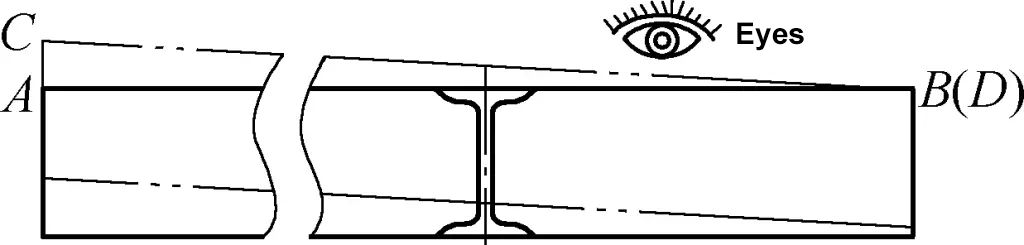

Il metodo di ispezione visiva è adatto al livellamento di parti a forma di tondino o di strutture a telaio basate su parti a forma di tondino durante l'assemblaggio di un singolo pezzo.

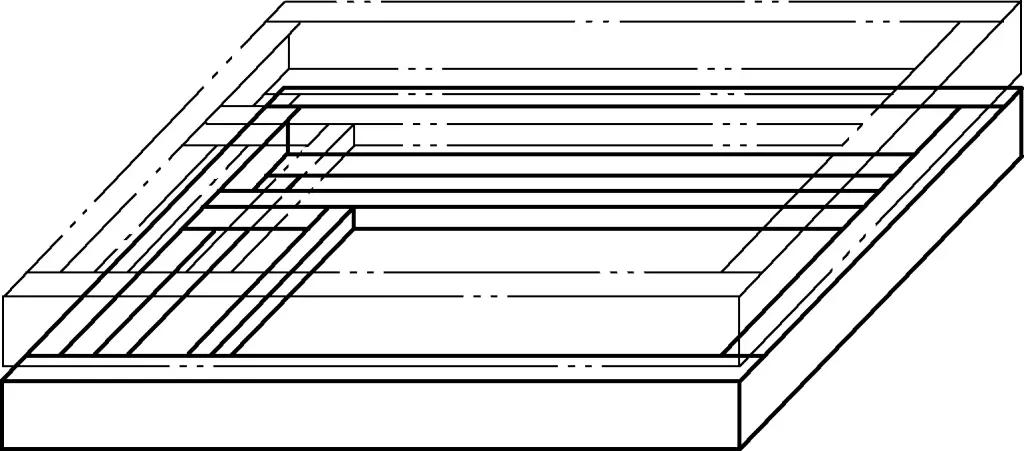

La Figura 10 mostra il metodo di misurazione della planarità di una struttura a telaio piana saldata da due travi a I AB e CD utilizzando il metodo dell'ispezione visiva. Le travi a I AB e CD sono utilizzate come riferimenti di livellamento (nella figura, per facilitare l'identificazione, la trave a I CD è disegnata con doppie linee tratteggiate). Le osservazioni vengono effettuate dai punti B e D della trave a I verso i punti A e C. Se AB, CD, AD e BC sono paralleli e hanno una buona rettilineità, la planarità della struttura del telaio piano può essere determinata approssimativamente come buona.

La precisione di misurazione del metodo di ispezione visiva è fortemente influenzata dalla posizione, dalla visione, dall'ambiente e dall'esperienza dell'osservatore, ma è pratica. Durante la misurazione, il punto di osservazione non deve essere troppo vicino alla trave a I. È meglio essere più distanti, purché l'osservazione sia possibile.

(2) Misura sul piano orizzontale

I metodi più comuni per la misurazione del piano orizzontale sono il metodo del tubo e il metodo della livella.

1) Metodo del tubo flessibile.

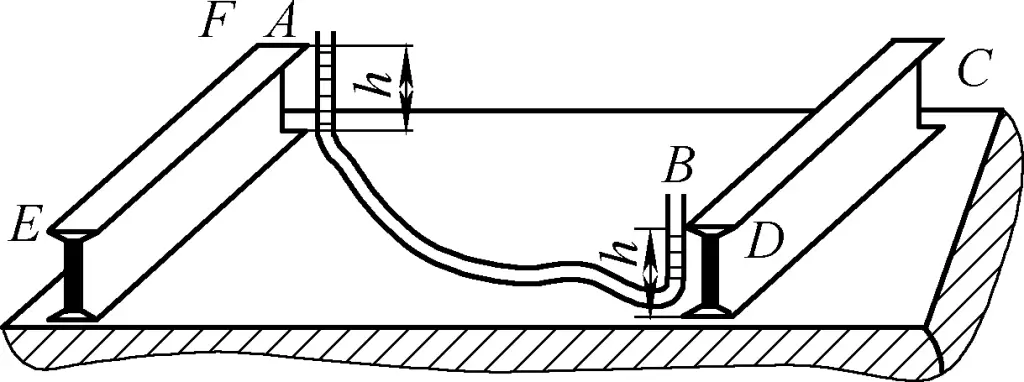

Il metodo del tubo flessibile consiste nel riempire un tubo trasparente che può comunicare con acqua o altri liquidi per trovare il piano orizzontale. È un metodo semplice ed efficace per trovare piani con caratteristiche orizzontali.

Per facilitare l'osservazione, alle due estremità del tubo possono essere versati due liquidi di colore contrastante (l'interfaccia di contatto dei due liquidi è separata da una quantità appropriata di olio motore), ad esempio giallo e blu, rosso e verde. Quando la temperatura dell'ambiente di misura è inferiore a 0°C, per evitare il congelamento del tubo, è possibile sostituire l'acqua nel tubo con un altro liquido o aggiungere all'acqua un antigelo.

La regolazione della misura si basa sull'altezza del livello del liquido nel tubo flessibile come altezza di riferimento (vedere Figura 11), regolando tutte le parti che non corrispondono all'altezza del livello del liquido finché tutte le parti che necessitano di regolazione non soddisfano i requisiti previsti. Il metodo del tubo flessibile è particolarmente adatto per il livellamento orizzontale e la determinazione dell'elevazione in ambienti complessi con visibilità limitata.

Durante la misurazione, un'estremità del tubo è fissata in un punto di misurazione e la posizione dell'altezza del livello del liquido è contrassegnata. Successivamente, l'altra estremità del tubo viene spostata e, in base all'altezza del livello del liquido dell'estremità mobile, viene regolata e determinata l'altezza del punto di misurazione, mantenendo invariata l'altezza dell'estremità fissa. Le regolazioni appropriate dell'altezza del livello del liquido possono essere ottenute regolando la lunghezza del tubo con il liquido.

Vale la pena notare che il liquido versato nel tubo ha una tensione superficiale. Se il diametro del tubo è relativamente piccolo, il livello del liquido non è un piano ma una superficie curva, in particolare con l'acqua, questo fenomeno è particolarmente evidente. Per mantenere l'accuratezza dell'osservazione durante la misurazione, la superficie di riferimento per l'osservazione dovrebbe essere la posizione più alta del livello del liquido o la posizione più bassa del livello del liquido.

Quando la lunghezza del tubo con liquido nella parte piana aumenta, l'altezza del livello del liquido misurato diminuisce. Il tubo flessibile utilizzato per la misurazione del livello del liquido deve essere trasparente, con un diametro interno compreso tra ϕ6 e ϕ10 mm.

2) Metodo del livello.

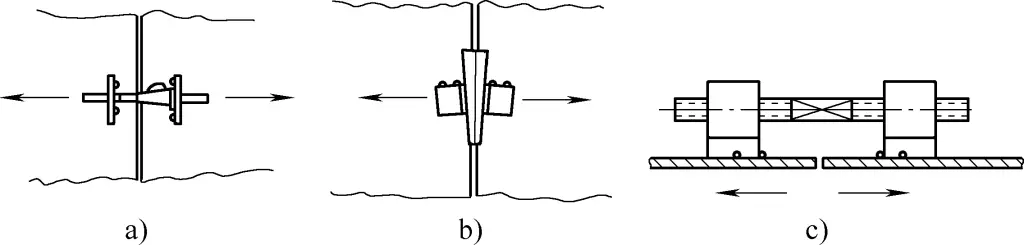

Il metodo della livella utilizza una livella e uno strumento di livellamento per trovare il piano orizzontale. In base alla funzione e alla precisione della livella, può essere utilizzata per livellare piani orizzontali, verticali e persino inclinati di 45° (vedere Figura 12).

L'accuratezza del livellamento con il metodo della livella aumenta con l'accuratezza della livella, con la livella quadrata che ha la massima accuratezza. Per l'installazione di pompe rotanti ad alta velocità, si dovrebbe generalmente utilizzare una livella quadrata con precisione di misura di livello 2. Quando la parte misurata ha un piano, la livella può essere posizionata direttamente sul piano per la regolazione della misura.

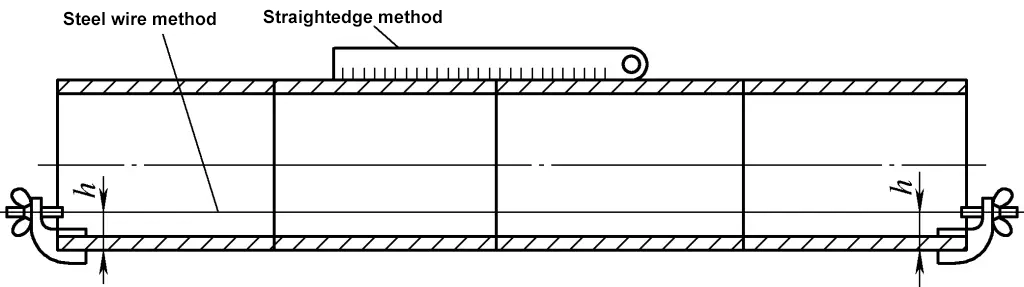

Quando si misura una grande lunghezza spaziale con una normale livella, è possibile utilizzare un filo d'acciaio con un diametro non superiore a 1 mm per stringere le estremità della superficie misurata e la livella viene posizionata al centro del filo d'acciaio. Il livello orizzontale delle estremità del filo d'acciaio viene determinato regolando l'altezza delle estremità del filo. Quando si utilizza questo metodo, occorre prestare attenzione al cedimento del filo d'acciaio dovuto al suo stesso peso, che influisce sulla misurazione.

(3) Misura della lunghezza

Quando la lunghezza misurata durante l'assemblaggio si trova a diversi livelli di elevazione o linee centrali, per cui l'annotazione della lunghezza non viene visualizzata su un unico piano o asse, la misurazione della lunghezza può essere eseguita utilizzando un piombino insieme a una livella, una squadra, ecc. per la misurazione e la conversione della lunghezza (vedere Figura 13).

a) Misurazione dell'interasse

b) Misurazione della distanza tra le linee di mezzeria a quote diverse

(4) Misura dell'altezza

Se nello stesso componente compaiono altezze diverse, queste vengono generalmente misurate e convertite attraverso la quota di base o altre quote di misurazione (vedi Figura 14).

a) Misura dell'altezza di cilindri cilindrici e conici

b) Misurazione di connessioni di altezza diversa

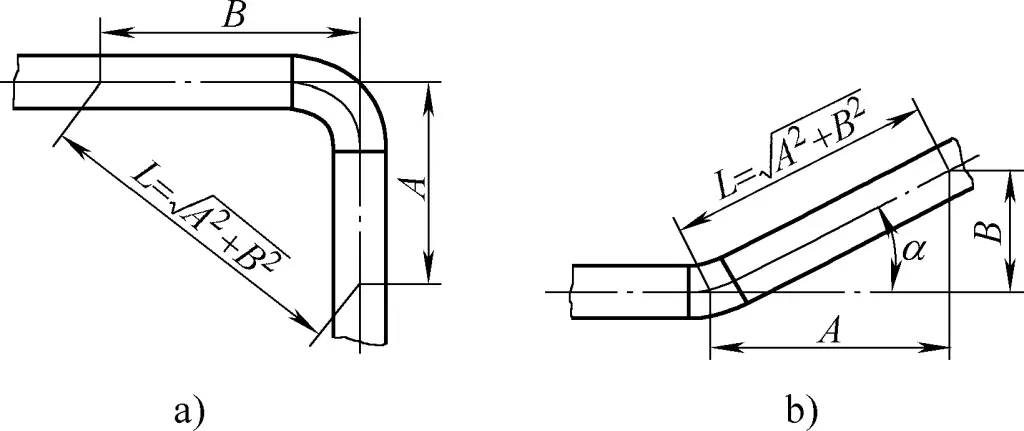

(5) Misura dell'angolo

I metodi di misurazione degli angoli comprendono il metodo di misurazione della lunghezza laterale dell'angolo e il metodo della sagoma. Quando il lato dell'angolo è lungo, la misurazione della lunghezza laterale può garantire efficacemente la precisione dell'angolo. Per la misurazione della lunghezza laterale dell'angolo, è possibile utilizzare direttamente le funzioni trigonometriche del teorema di Pitagora, della tangente o della cotangente per il calcolo, come illustrato nella Figura 15. La misurazione della sagoma dell'angolo è illustrata nella Figura 16.

a) Misura della lunghezza dell'angolo retto

b) Misura della lunghezza dell'angolo acuto

a) Utilizzo della verticale come riferimento

b) Utilizzo dell'orizzontale come riferimento

(6) Misura del gap

Spesso viene utilizzato per misurare gli spazi di saldatura, in genere utilizzando uno speciale calibro per spazi di saldatura, come illustrato nella Figura 17.

(7) Misura della verticalità

La misurazione della verticalità comprende la misurazione della verticale e dell'inclinazione. Gli strumenti più comuni per la misurazione della verticalità e dell'inclinazione sono i piombini, le livelle e gli strumenti verticali. Gli strumenti verticali sono adatti a determinare la precisione verticale ad altezze maggiori.

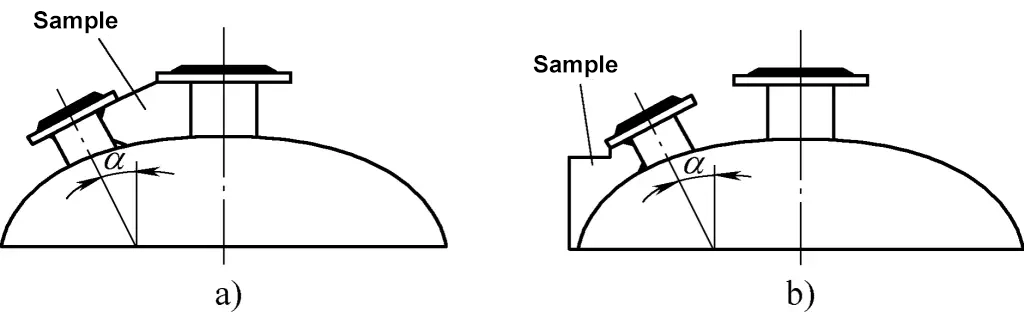

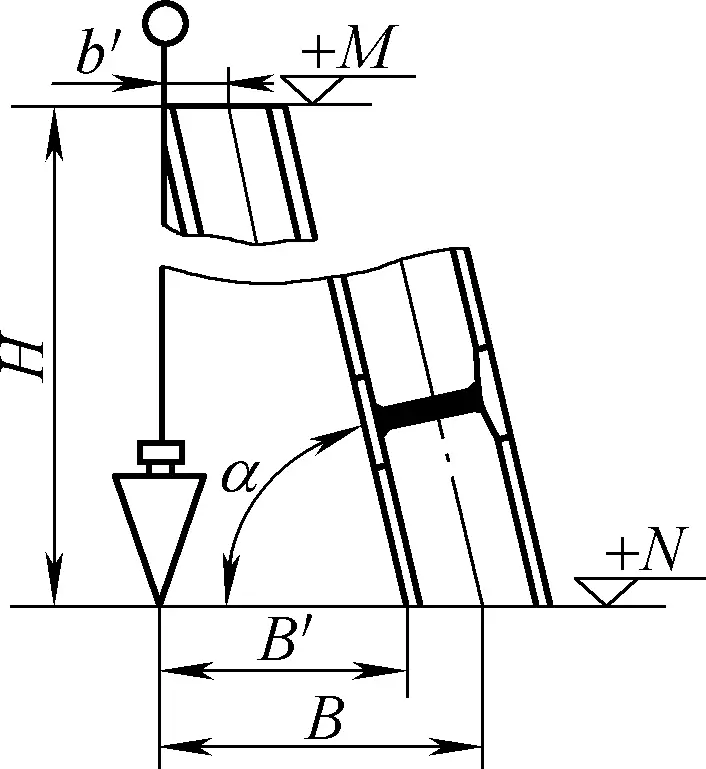

Per il montaggio in piano delle strutture a telaio piramidali, la misurazione dell'inclinazione è illustrata nella Figura 18. Durante il montaggio, l'inclinazione può essere regolata per eseguire la misurazione.

La misurazione dell'inclinazione può essere eseguita anche con un filo a piombo, come mostrato nella Figura 19. L'angolo di inclinazione α misurato dal filo a piombo può essere calcolato con α=arctanH/B′.

(8) Misura della planarità

Per la misurazione della planarità, fare riferimento alla misurazione dei piani.

(9) Misura della rettilineità

Per la misurazione della rettilineità dei componenti giuntati si può utilizzare un righello d'acciaio o il metodo del filo (vedere Figura 20). Il metodo del filo è adatto soprattutto per misurare la non rettilineità di sezioni cilindriche e di parti a stelo con un ampio rapporto lunghezza/diametro.

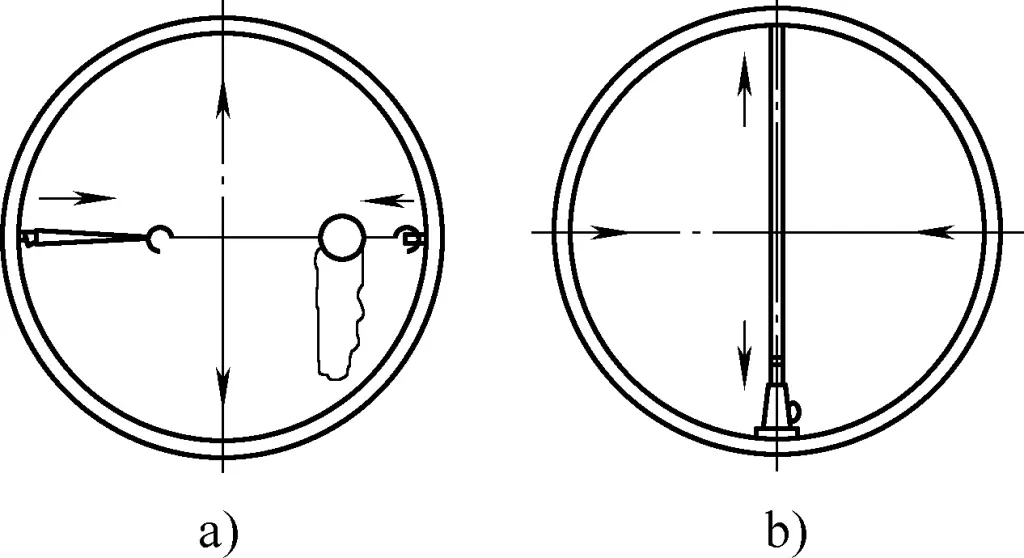

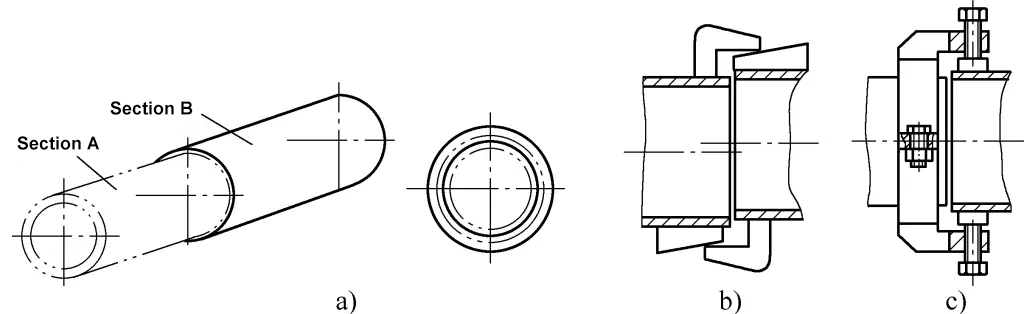

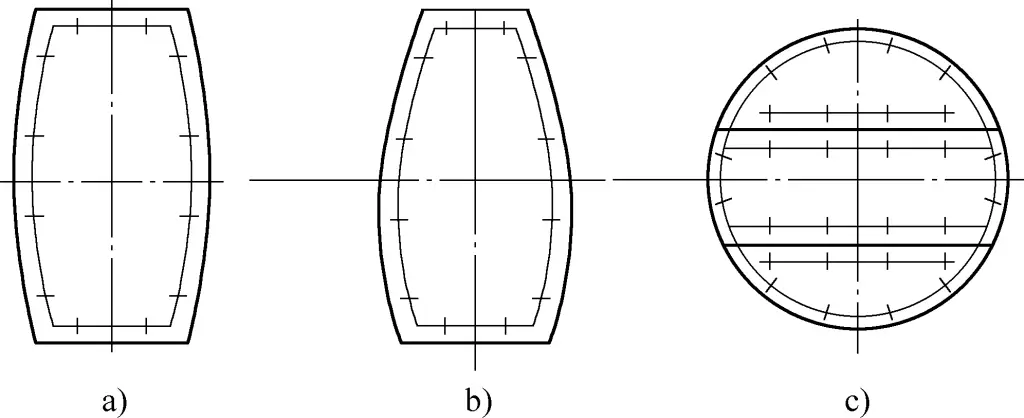

(10) Misura della concentricità

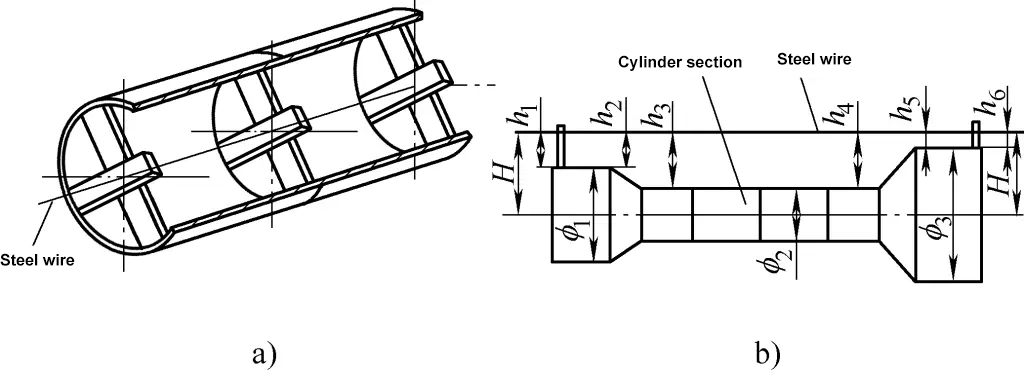

La misura della concentricità comprende la misura della concentricità di diametro uguale e della concentricità di diametro non uguale. Per la misurazione di concentricità di diametro diverso, è necessario adottare il metodo dell'assemblaggio in sezione con misurazione del filo interno, come mostrato nella Figura 21a.

Per i corpi cilindrici con diametri diversi, come mostrato nella Figura 21b, è necessario dividerli in tre parti: la sezione cilindrica diritta al centro, le sezioni cilindriche diritte alle due estremità e il corpo conico. La rettilineità e la concentricità di ciascuna parte devono essere misurate separatamente. Una volta che la concentricità di ogni parte è conforme alle norme vigenti, è possibile assemblarle e misurarle insieme.

a) Metodo del filo interno per la misurazione della concentricità

b) Metodo a filo esterno per la misurazione della concentricità

(11) Misura dello scarto diagonale

La misurazione della deviazione diagonale è un metodo e una procedura indispensabile nella misurazione del montaggio. Soprattutto quando si assembla un telaio su un piano livellato, ma non orizzontale, la garanzia della forma e della posizione complessiva si ottiene interamente attraverso la misurazione e il controllo della deviazione diagonale.

Inoltre, per gli angoli retti su un piano rettangolare, l'effetto dell'utilizzo del metodo di misurazione diagonale è incomparabile con i metodi di misurazione orizzontale o verticale. Inoltre, nella misurazione diagonale durante l'assemblaggio complessivo di una struttura a telaio rettangolare, l'uso della misurazione diagonale è un metodo estremamente efficace per garantire la deviazione della forma e della posizione complessiva.

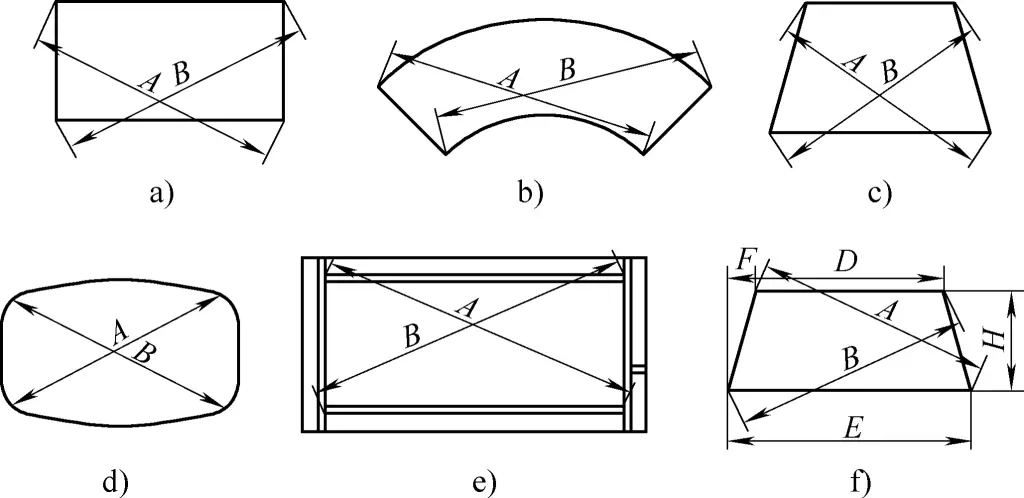

La misurazione delle diagonali può essere utilizzata per verificare la deviazione di forma e posizione di vari pezzi sagomati. A seconda della situazione specifica, si divide in due tipi: diagonali uguali (vedere Figura 22a-e) e diagonali disuguali (vedere Figura 22f).

a) Rettangolo

b) Settore

c) trapezio isoscele

d) Segmento di un serbatoio sferico

e) Telaio in acciaio angolare

f) Trapezio ordinario

Per gli sbozzati a simmetria assiale, le due diagonali devono essere uguali e la loro deviazione disuguale deve soddisfare i requisiti tecnici pertinenti. Per le diagonali di un trapezio ordinario asimmetrico (vedi Figura 22f), le loro lunghezze sono disuguali. Le lunghezze delle due diagonali disuguali possono essere calcolate con la seguente formula:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Operazioni di assemblaggio di lamiere tipiche

La maggior parte degli assemblaggi di lamiere sono produzioni di pezzi singoli o di piccoli lotti, che coinvolgono molti mestieri. Il processo di assemblaggio spesso comporta molte saldature o altre lavorazioni di collegamento, che possono facilmente causare deformazioni post-saldatura. Pertanto, le misurazioni devono essere effettuate prima dell'assemblaggio, mentre le correzioni e la sagomatura devono essere effettuate dopo l'assemblaggio. Durante l'assemblaggio, è necessario apportare modifiche alle dimensioni e alle posizioni dei componenti assemblati.

Durante l'assemblaggio, è necessario scegliere un luogo di assemblaggio solido e stabile. La planarità della piattaforma in ghisa o acciaio fuso utilizzata per l'assemblaggio della saldatura deve essere ≤1mm/m2la planarità dell'intera piattaforma deve essere ≤1,5 mm/m2e la planarità di una piattaforma assemblata da più di due piattaforme deve essere ≤2mm/m2.

Durante l'assemblaggio, gli strumenti di misura, ausiliari e di sollevamento utilizzati devono garantire sicurezza, precisione e un uso ragionevole. Di seguito vengono descritte le tecniche operative utilizzando come esempio alcuni assemblaggi tipici di lamiere.

1. Tecniche operative per l'assemblaggio di parti cilindriche di grandi dimensioni

I corpi cilindrici di grandi dimensioni sono solitamente saldati da più sezioni cilindriche. Pertanto, il loro assemblaggio comprende la saldatura di singole sezioni cilindriche (principalmente saldatura longitudinale) e l'assemblaggio di sezioni cilindriche (principalmente saldatura circonferenziale).

(1) Assemblaggio delle cuciture longitudinali

I profilati cilindrici vengono solitamente prodotti e spediti come un unico pezzo, quindi l'assemblaggio delle giunzioni longitudinali viene generalmente completato durante il processo di formatura.

Dopo la laminazione e la piegatura del corpo cilindrico, la cucitura longitudinale non può essere perfettamente corretta. Quando la parete cilindrica è relativamente sottile e il diametro è grande, può diventare ellittica a causa del peso del corpo cilindrico. Inoltre, si verificano problemi di disallineamento, bordi irregolari e spazi vuoti non uniformi.

Pertanto, prima di saldare la giunzione longitudinale, è necessario correggere o aggiustare vari difetti. Dopo la saldatura, è necessario correggere eventuali differenze significative di rotondità. Per i metodi operativi specifici, fare riferimento ai contenuti pertinenti delle "Tecniche operative di laminazione cilindrica".

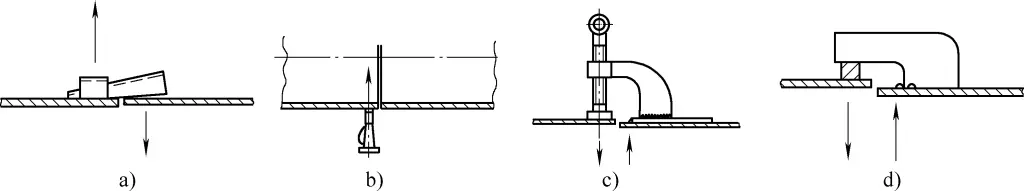

La figura 23 mostra diversi metodi per allineare i bordi dei corpi cilindrici. Le figure 24a e 24b mostrano i metodi comunemente utilizzati in produzione per regolare la giuntura longitudinale di un cilindro utilizzando un tenditore a spirale e per eliminare la forma ovale di un cilindro a parete sottile utilizzando uno spintore ad anello.

a), b), c) Utilizzo di una leva

d) Utilizzando una pressa a spirale

e) Utilizzo di una pressa a cuneo

f) Utilizzo di un ferro da stiro a portale

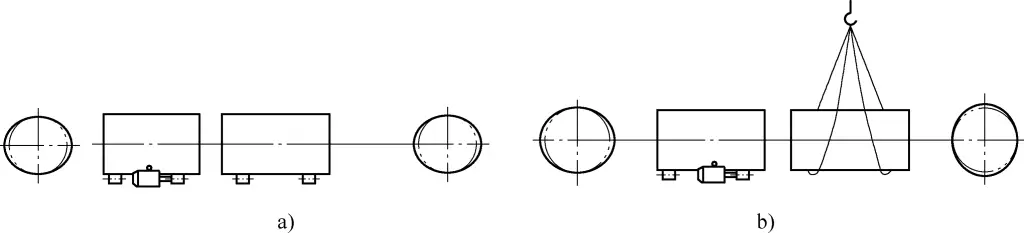

(2) Assemblaggio delle cuciture circonferenziali

Quando il corpo cilindrico è relativamente lungo e consiste in diverse sezioni cilindriche collegate o ha tappi terminali installati a entrambe le estremità, ci saranno saldature circonferenziali in corrispondenza dei giunti. Per garantire che i cilindri collegati si trovino sulla stessa linea mediana e che le saldature circonferenziali delle testate soddisfino i requisiti tecnici dei disegni, è necessario eseguire operazioni di assemblaggio efficaci sulle giunzioni circonferenziali. L'assemblaggio delle giunzioni circonferenziali dei corpi cilindrici si divide in metodi orizzontali e verticali.

Il montaggio verticale è più conveniente di quello orizzontale e non richiede un sito di grandi dimensioni, ma presenta determinati requisiti per l'altezza di sollevamento. Il metodo specifico da utilizzare dipende dall'altezza massima di sollevamento e dal tonnellaggio massimo della gru. Se le condizioni lo consentono, il montaggio verticale dovrebbe essere utilizzato il più possibile.

1) Montaggio orizzontale

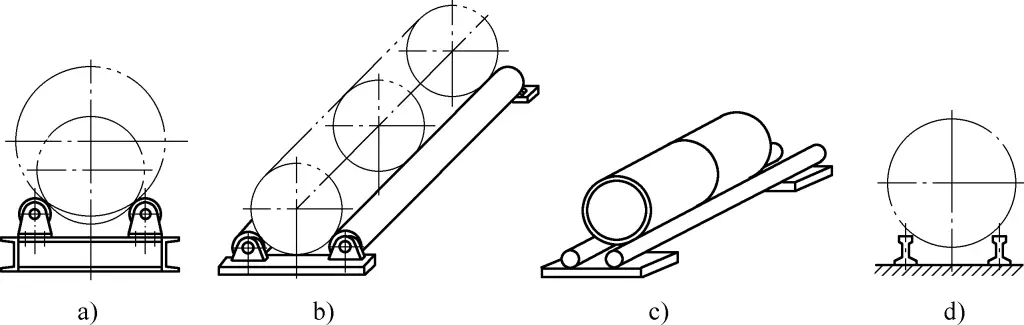

Le forme dei corpi cilindrici nell'assemblaggio orizzontale sono diverse, tra cui diametri grandi e piccoli, piastre spesse e sottili, assemblaggi a due o più sezioni. Indipendentemente dalla forma di assemblaggio della giunzione circonferenziale, per garantire che i cilindri partecipanti siano concentrici e facilitare la rotazione del corpo cilindrico, il lavoro di assemblaggio viene spesso eseguito su un supporto a rulli.

La Figura 25a mostra un supporto manuale per rulli. Per garantire la concentricità dei cilindri assemblati, il diametro di ciascun rullo sul supporto deve essere uguale e la distanza laterale e la posizione in altezza di ciascuna coppia di rulli devono essere le stesse. In questo modo si garantisce che ogni rullo si trovi su un piano orizzontale.

Grazie al peso elevato del corpo cilindrico stesso, non è necessaria alcuna forza esterna per bloccarlo durante l'assemblaggio. La rotazione del corpo cilindrico può essere effettuata manualmente o con l'aiuto di una leva. Per i corpi cilindrici più grandi o più lunghi, per ridurre la manodopera necessaria a ruotare manualmente il corpo cilindrico durante l'assemblaggio, è possibile utilizzare un supporto a rulli motorizzato.

Se il diametro di due sezioni cilindriche non è grande ma la lunghezza è elevata, per evitare che le sezioni cilindriche si pieghino a causa del loro stesso peso, sono necessari più rulli di supporto. Tuttavia, più rulli ci sono, più è difficile garantire che si trovino sullo stesso piano orizzontale. Pertanto, quando si collegano sezioni cilindriche sottili, per l'assemblaggio si può utilizzare un supporto a rulli composto da due tubi d'acciaio rotondi e rigidi, come mostrato nella Figura 25b (i rulli stessi possono ruotare).

Se la rotazione durante l'assemblaggio è minima, al posto dei rulli si può usare uno stampo composto da due tubi d'acciaio rotondi (vedi Figura 25c) o da due sezioni d'acciaio diritte (vedi Figura 25d).

Per l'assemblaggio di corpi cilindrici di grande diametro a più sezioni, i banchi a rulli motorizzati sono spesso utilizzati in combinazione con i banchi a rulli manuali.

L'utilizzo dei supporti a rulli di cui sopra per l'assemblaggio può evitare che l'intero corpo cilindrico si pieghi. Tuttavia, in presenza di deviazioni di diametro o di difetti locali intorno al corpo cilindrico, non è possibile garantire che l'intero corpo cilindrico sia concentrico e che le interfacce corrispondano completamente. In questi casi, è necessario effettuare delle regolazioni durante l'assemblaggio. Se c'è una deviazione di diametro tra due sezioni cilindriche, la sezione con il diametro minore deve essere sollevata durante l'assemblaggio per garantire una deviazione uniforme dello spessore della parete e ottenere la concentricità.

① Principi del montaggio orizzontale.

Durante l'assemblaggio orizzontale del corpo cilindrico, l'assemblaggio di ciascun componente deve basarsi sul principio dell'allineamento delle forme ellittiche formate dal corpo cilindrico, assicurando che l'asse lungo si allinei con l'asse lungo e l'asse corto si allinei con l'asse corto. In questo modo, anche se l'ellitticità è grande, non influisce sull'assemblaggio; viceversa, anche se l'ellitticità è piccola, non favorisce l'assemblaggio.

La Figura 26a mostra il metodo di assemblaggio corretto, in cui due piccole sezioni cilindriche sono posizionate rispettivamente su un supporto a rulli motorizzato e su un supporto a rulli manuale. Poiché ogni supporto rotante è in grado di garantire un'altezza e una luce uguali e la direzione della forza è la stessa, formando un'ellisse unidirezionale, il disallineamento è minimo e garantisce i requisiti di installazione dell'assemblaggio.

La Figura 26b mostra il metodo di assemblaggio non corretto, in cui una sezione cilindrica è posizionata su un supporto a rulli azionato da un motore e l'altra è sospesa da una gru. Le diverse direzioni delle forze formano ellissi bidirezionali: la prima forma un'ellisse con l'asse lungo in direzione orizzontale e la seconda un'ellisse con l'asse lungo in direzione verticale. Il disallineamento è grande e rende difficile l'assemblaggio e quindi è difficile garantire la qualità dell'assemblaggio.

② Layout e progettazione di stampi di assemblaggio.

In base all'esperienza pratica, lo stampo attivo deve essere posizionato al centro (cfr. Figura 27a) e non all'estremità, perché il peso all'estremità è troppo piccolo, con conseguente pressione insufficiente e attrito insufficiente, rendendo difficile la rotazione del corpo cilindrico.

La progettazione dello stampo prevede principalmente la progettazione dell'altezza e della campata. Con la premessa di garantire l'uguaglianza dell'altezza di ciascun supporto rotante, anche la campata deve essere uguale. In questo modo si garantisce che l'ellitticità formata alle due estremità sia sostanzialmente la stessa. L'angolo di apertura è compreso tra 45° e 60° (cfr. Figure 27b e 27c). Il metodo di ispezione può utilizzare una combinazione di misurazione con righello e disegno di linee per garantire che ogni stampo abbia la stessa altezza, la stessa luce e sia parallelo.

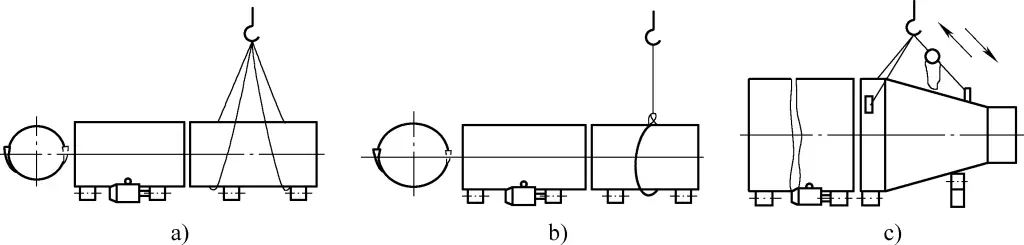

I principali metodi di sollevamento per i corpi cilindrici sono illustrati nella Figura 28, dove la Figura 28a mostra il sollevamento a doppia fune, la Figura 28b mostra il sollevamento con bloccaggio a fune singola e la Figura 28c mostra il sollevamento con alette di sollevamento e blocchi di catena. Il metodo specifico da utilizzare deve essere determinato in base alla situazione specifica.

③ Regolazioni nel montaggio orizzontale.

Durante il processo di assemblaggio del corpo cilindrico, sono spesso necessarie regolazioni a causa di difetti quali ellitticità, disallineamento e spazi irregolari. I principali metodi di regolazione sono i seguenti.

Metodo di regolazione dell'ovalizzazione. La Figura 29 mostra i metodi più comuni per la regolazione dell'ovalizzazione. La Figura 29a mostra il metodo del blocco a catena, in cui due alette di sollevamento sono saldate in direzione dell'asse maggiore massimo. Applicando una forza attraverso le funi, l'asse maggiore si accorcia e l'asse minore si allunga, regolando così l'ovalizzazione. La Figura 29b mostra il metodo del martinetto, in cui un martinetto e un'asta di spinta sono posizionati sull'asse minore massimo. Applicando una forza, l'asse minore si espande e l'asse maggiore si accorcia, regolando così l'ovalizzazione.

Metodi per gestire gli spazi vuoti non uniformi. La Figura 30 mostra i metodi più comuni per gestire le distanze non uniformi. Quando la fessura in posizione orizzontale o inferiore è idonea, ma la fessura superiore è grande, è possibile posizionare un punto di saldatura in corrispondenza della fessura idonea e poi utilizzare la forza di sollevamento della gru per ridurre la fessura superiore, come mostrato nelle Figure 30a e 30b. Quando la fessura centrale è idonea ma la fessura inferiore è grande, è possibile posizionare un punto di saldatura in corrispondenza della fessura idonea e quindi utilizzare un martinetto o una gru per ridurre la fessura inferiore, consentendo alla fessura superiore di espandersi naturalmente, come mostrato nelle Figure 30c e 30d.

Metodi per la gestione di grandi spazi vuoti nell'intervallo medio. Per i difetti con ampi spazi vuoti nell'intervallo medio, è possibile utilizzare il metodo del blocco a catena, come illustrato nella Figura 31.

Metodi per la gestione di piccoli gap nella fascia media. Per i piccoli spazi vuoti nella fascia media, è possibile utilizzare innanzitutto dispositivi di saldatura di posizionamento, quindi strumenti come martinetti e cunei per espandere lo spazio. La Figura 32a mostra il metodo del martinetto, la Figura 32b mostra il metodo del cuneo e la Figura 32c mostra il metodo dell'asta a vite avanti e indietro (le filettature alle due estremità nella figura sono in direzioni opposte).

Metodi per gestire il disallineamento. Oltre a ruotare il cilindro e a regolare la forza di sollevamento e la posizione della gru per regolare il disallineamento, si possono utilizzare i metodi illustrati nella Figura 33. La Figura 33a mostra il metodo del cuneo, la Figura 33b mostra il metodo del martinetto, la Figura 33c mostra il metodo del cavallo a spirale e la Figura 33d mostra il metodo del cuneo più cavallo a pressione.

Metodi per garantire la quantità di offset. A causa delle differenze nei processi di taglio, laminazione e saldatura, le circonferenze delle facce finali delle giunture dell'anello del cilindro potrebbero non essere uguali, dando luogo a un offset.

Pertanto, prima di assemblare il cilindro, è necessario misurare le circonferenze su entrambi i lati di ciascun cordone di saldatura del cilindro per determinare le rispettive deviazioni della lunghezza non piegata, che vengono poi convertite in deviazioni del diametro per trovare l'intervallo delle quantità di offset. Regolando la quantità di offset, queste deviazioni possono essere distribuite uniformemente sulla circonferenza (vedi Figura 34a). I metodi di regolazione della quantità di offset sono illustrati nelle Figure 34b e 34c. La Figura 34b mostra il metodo di regolazione a cuneo, mentre la Figura 34c mostra il metodo di regolazione a bullone.

2) Montaggio verticale

L'assemblaggio verticale non solo ha il vantaggio di occupare un'area ridotta, ma consente anche di osservare facilmente i difetti presenti intorno alla bombola e facilita la movimentazione. Quando si utilizza l'assemblaggio verticale del cilindro, sono generalmente necessarie attrezzature di sollevamento per assistere l'assemblaggio e alcuni strumenti ausiliari semplici e leggeri per il coordinamento.

① Metodi di allineamento.

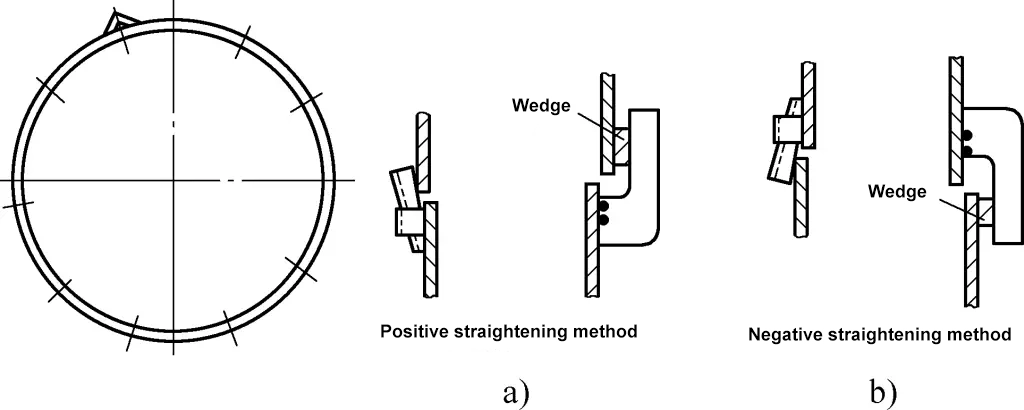

Esistono circa tre metodi per l'allineamento verticale: uno è il metodo di allineamento a cuneo inclinato, il secondo è il metodo di fissazione a quattro punti e il terzo è il metodo di trattamento completo. La scelta del metodo dipende dal diametro e dallo spessore della piastra del cilindro.

Metodo di allineamento a cuneo inclinato. La Figura 35 mostra uno schema del metodo di allineamento a cuneo inclinato. Questo metodo è generalmente adatto a cilindri con diametri più piccoli e piastre più sottili. Di solito non è necessario misurare le circonferenze di entrambe le estremità o calcolare il disallineamento. Finché la quantità di disallineamento e lo spazio sono regolati in modo da essere uguali in una sola volta, è possibile eseguire una saldatura di posizionamento per fissarli.

Il metodo di correzione positivo (vedere Figura 35a) è generalmente utilizzato perché è conveniente applicare la forza di martellamento per la correzione. Il metodo di correzione inversa (cfr. Figura 35b) viene utilizzato solo in alcune zone morte, in quanto il metodo di correzione inversa non è conveniente per l'applicazione della forza di martellamento. Si noti che non si dovrebbe usare il metodo di correzione positivo solo perché l'estremità superiore è alta, o il metodo di correzione inverso perché l'estremità inferiore è alta, poiché la correzione dell'altezza superiore ridurrà inevitabilmente l'altezza inferiore in quel punto.

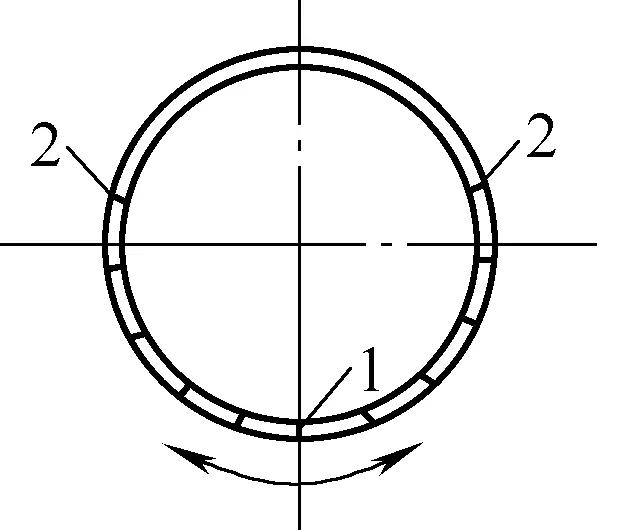

Metodo di fissaggio a quattro punti. Il metodo di fissaggio a quattro punti prevede la misurazione della circonferenza esterna delle estremità superiore e inferiore e la sua suddivisione in quattro parti uguali, la marcatura del grado di ciascuna divisione e la successiva pressione manuale per allineare le linee di grado corrispondenti. Dopo la saldatura di posizionamento per fissare le quattro linee di grado, la saldatura di posizionamento viene eseguita in ogni sezione in base alla quantità di disallineamento predeterminata (vedere Figura 36). Questo metodo è utilizzato soprattutto per i cilindri a parete sottile con bassa rigidità, in quanto sono facili da spingere e spostare.

Metodo di trattamento completo. Il metodo di trattamento completo inizia dal primo punto di saldatura di posizionamento e procede in sequenza lungo un lato o alternativamente lungo entrambi i lati (a seconda dell'accoppiamento) in base alla quantità di disallineamento predeterminata per la saldatura di posizionamento.

Per verificare la quantità di disallineamento, utilizzare il metodo del righello, l'ispezione visiva o il metodo tattile. Quando la saldatura di posizionamento raggiunge 1/2 o 2/3 della circonferenza, viene rideterminata la quantità di disallineamento della circonferenza rimanente e la saldatura di posizionamento continua in base a questa quantità di disallineamento oppure viene gestita con il metodo di allineamento a cuneo inclinato, come mostrato nella Figura 37.

1-Punto di fissaggio iniziale

2-Punto finale della prima saldatura di posizionamento

② Regolazione del gruppo verticale.

Lo stesso cilindro richiede spesso una regolazione per difetti quali il disallineamento, gli spazi eccessivi o insufficienti durante l'allineamento verticale delle giunzioni ad anello. I principali metodi di regolazione sono i seguenti.

Metodi per la gestione di vari difetti mediante una gru. Regolando la posizione e la forza di sollevamento della gru è possibile regolare tutti i difetti di allineamento. Il movimento verso l'alto e verso il basso del gancio può regolare le dimensioni del divario, mentre il movimento a sinistra, a destra, davanti e dietro del gancio può regolare il disallineamento. L'effetto sarà migliore se combinato con l'uso flessibile dei dispositivi di fissaggio, come illustrato nella Figura 38.

Metodi di gestione del disallineamento. I disallineamenti possono essere gestiti con i metodi illustrati nella Figura 39. La Figura 39a mostra l'uso di un ferro a cuneo per sollevare la pressione, o di un ferro a punta piatta per fare leva, o di entrambi. La Figura 39b mostra il metodo di sollevamento a pressione del cavallo della pressa a spirale, semplice e facile da implementare, che richiede solo la saldatura di posizionamento dell'estremità anteriore della piastra di base per fissare la base.

La Figura 39c mostra l'uso di un piccolo piede di porco a punta piatta per il sollevamento della pressione, adatto soprattutto alla movimentazione di cilindri a parete sottile e con piccoli disallineamenti. La Figura 39d mostra il metodo del cuneo e del cavallo a pressione, semplice da utilizzare e con buoni effetti di movimentazione.

Metodi per garantire distanze uniformi e coerenti. Che si tratti di allineamento orizzontale o verticale, il divario circonferenziale deve essere uniforme per garantire la rettilineità. Pertanto, il metodo di saldatura utilizzato deve garantire la distanza necessaria.

Ad esempio, quando si utilizza la saldatura ad arco con elettrodo, è necessario lasciare uno spazio di 3-5 mm per la penetrazione. Prima di posizionare la saldatura, si deve usare un elettrodo di ϕ3,2 mm come spessimetro e la saldatura di posizionamento può essere eseguita solo dopo aver superato l'ispezione. Quando si utilizza saldatura ad arco sommersoGrazie all'elevata capacità di penetrazione, non sono necessari spazi vuoti. In caso di spazi irregolari, la forza di sollevamento della gru deve essere utilizzata per regolare all'inizio della saldatura di posizionamento. Se la regolazione viene effettuata dopo che la saldatura di posizionamento ha raggiunto la metà della circonferenza, l'effetto non sarà significativo.

Pertanto, fin dall'inizio della saldatura di posizionamento, è necessario prestare attenzione all'uniformità del divario. Se l'incoerenza del gap si verifica dopo che la saldatura di posizionamento ha raggiunto la metà della circonferenza e la regolazione della forza di sollevamento della gru è inefficace, è possibile utilizzare i seguenti metodi: metodo di riduzione del gap del blocco catena, metodo del martinetto, metodo del cuneo e metodo dell'asta a vite avanti e indietro.

Infine, quando i gap o i disallineamenti di piccola entità non soddisfano i requisiti, l'unico rimedio è rettificare o tagliare molti punti di saldatura, consentendo a un numero maggiore di circonferenze di partecipare alla distribuzione della quantità di disallineamento fino a quando quest'ultimo non rientra nella tolleranza. Quindi, completare la saldatura di posizionamento in base al disallineamento e alla distanza appena determinati.

2. Assemblaggio della calotta sferica in parti cilindriche

In base ai principi di formatura e lavorazione dei corpi cilindrici, indipendentemente dalle dimensioni e dallo spessore, i corpi cilindrici subiscono una deformazione significativa dopo la laminazione e la saldatura. Anche dopo la correzione dei tondi, le loro sezioni trasversali possono non essere cerchi perfetti. In effetti, la precisione di lavorazione di vari componenti in lamiera non è elevata e la maggior parte degli assemblaggi richiede aggiustamenti per essere completati.

Esistono generalmente due metodi per assemblare le calotte sferiche in corpi cilindrici: uno è il metodo di copertura, in cui la testa viene tagliata in base al materiale netto (4 mm più piccolo del diametro di progetto). Il prerequisito per questo metodo è che la distanza dalla giunzione dell'anello di allineamento sia preferibilmente superiore a 1000 mm. Prima dell'inserimento, l'ovalizzazione del cilindro deve essere corretta per rientrare nella tolleranza. Il secondo metodo non tiene conto della rotondità del cilindro e lo taglia in un cerchio perfetto di 4 mm inferiore al diametro di progetto, con misure corrispondenti durante il successivo assemblaggio e la saldatura.

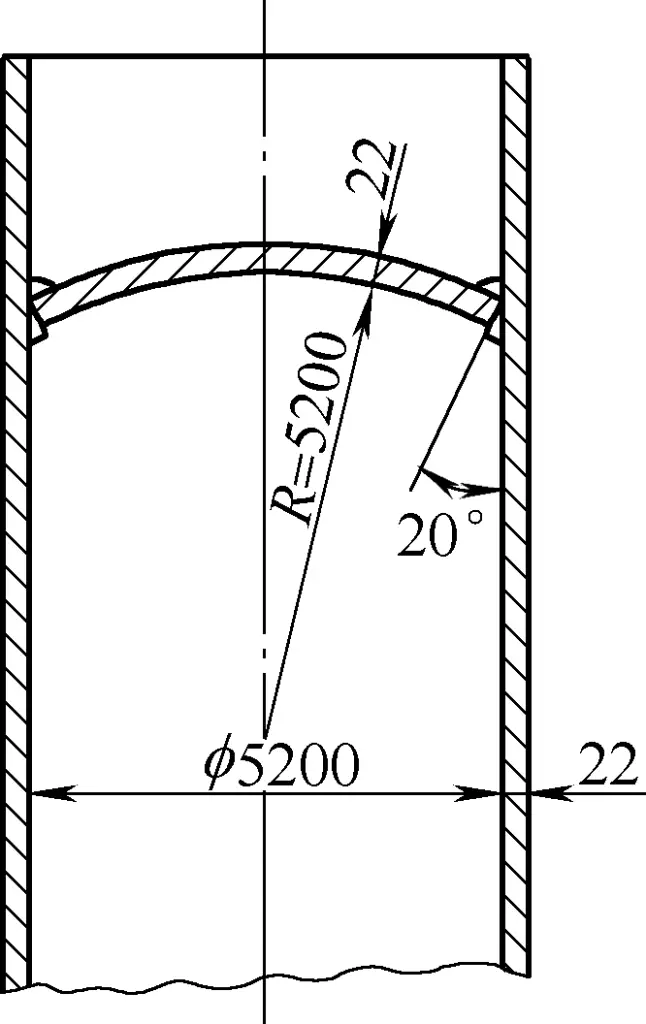

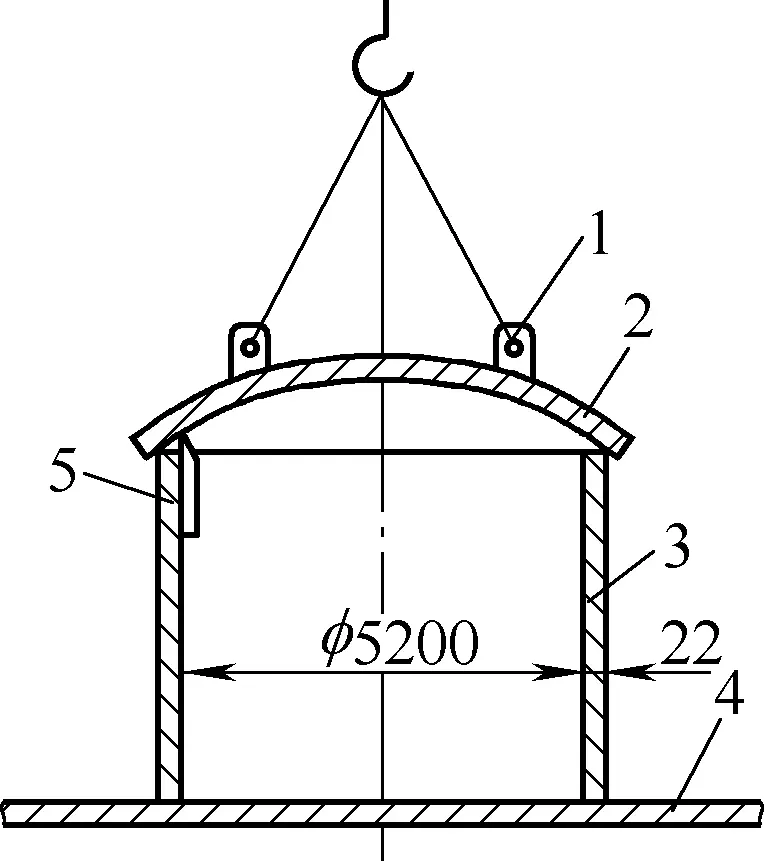

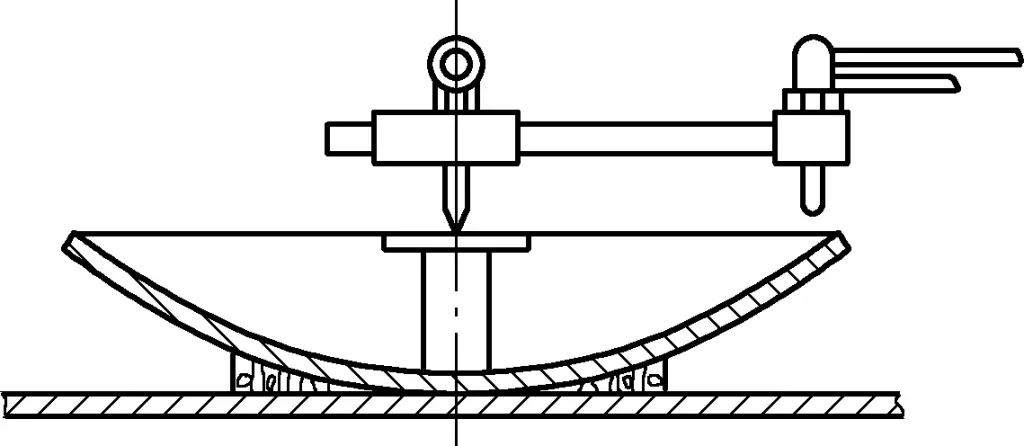

La Figura 40 mostra il disegno costruttivo della calotta sferica all'interno del cilindro. Di seguito vengono presentate le tecniche di assemblaggio attraverso questo esempio.

(1) Metodo di copertura per il materiale della rete della testa di taglio

Tutte le teste a superficie curva devono lasciare un margine sufficiente per il taglio, perché dopo il taglio devono essere sottoposte a giunzione, allineamento e pressatura. Se ci sono errori durante la giunzione, gli errori saranno maggiori durante la pressatura, come ad esempio una curvatura troppo profonda o troppo bassa, una curvatura troppo grande o troppo piccola, un allungamento o una compressione diversi, ecc. Inoltre, le differenze di materiale e di temperatura di riscaldamento influiscono sull'accuratezza del taglio, per cui è necessario lasciare un margine sufficiente per il taglio secondario dopo la pressatura e la formatura.

1) Metodo di marcatura.

La Figura 41 mostra il metodo di taglio con il metodo di copertura. Quando si dispongono le cuciture ad anello, la distanza tra la cucitura dell'anello di testa e quella dell'anello del cilindro deve essere la più ampia possibile, in genere superiore a 1 m. Se troppo vicina, la rigidità sarà troppo elevata e l'allineamento dell'anello del cilindro sarà compromesso. Se è troppo ravvicinata, la rigidità sarà troppo elevata e l'allineamento della cucitura dell'anello del cilindro ne risentirà.

1-Anello di sollevamento

2-Cappello sferico

3 cilindri

4 Piattaforme

5-Penna di pietra lunga

Dopo aver sollevato la testa arrotondata sul cilindro da inserire, utilizzare una penna a punta piatta per segnare con attenzione lungo la parete interna del cilindro (è meglio tagliare all'interno della linea). Dopo la marcatura, si devono fare i segni di posizione corrispondenti per entrambi e, dopo il sollevamento, inserire in base ai segni corrispondenti, riducendo al minimo il disallineamento.

2) Disposizione delle alette di sollevamento.

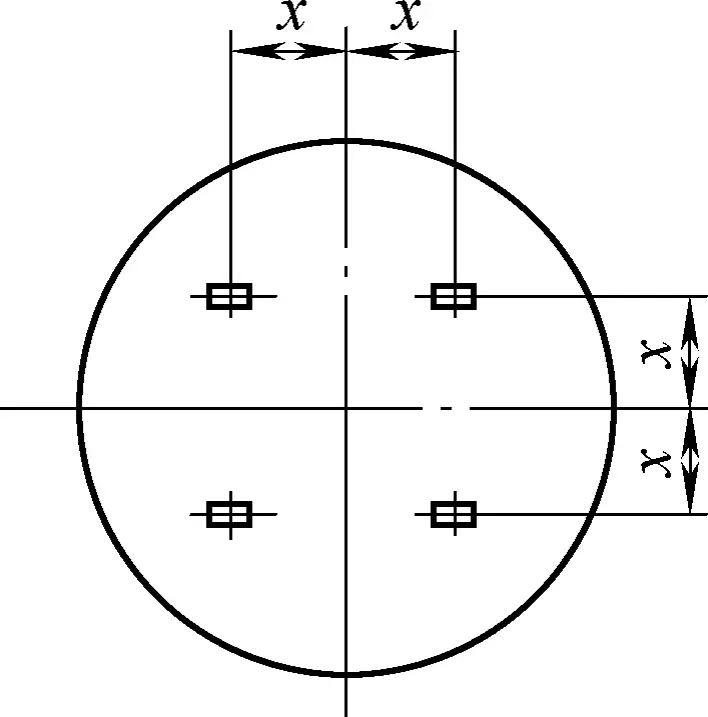

Poiché la testa è circolare, le coordinate orizzontali e verticali delle quattro alette di sollevamento devono essere uguali. L'impostazione di quattro alette di sollevamento ha lo scopo di bilanciare la testa durante il sollevamento e di consentire la regolazione fine indipendente di qualsiasi posizione. La disposizione delle alette di sollevamento è illustrata nella Figura 42.

3) Metodo di taglio.

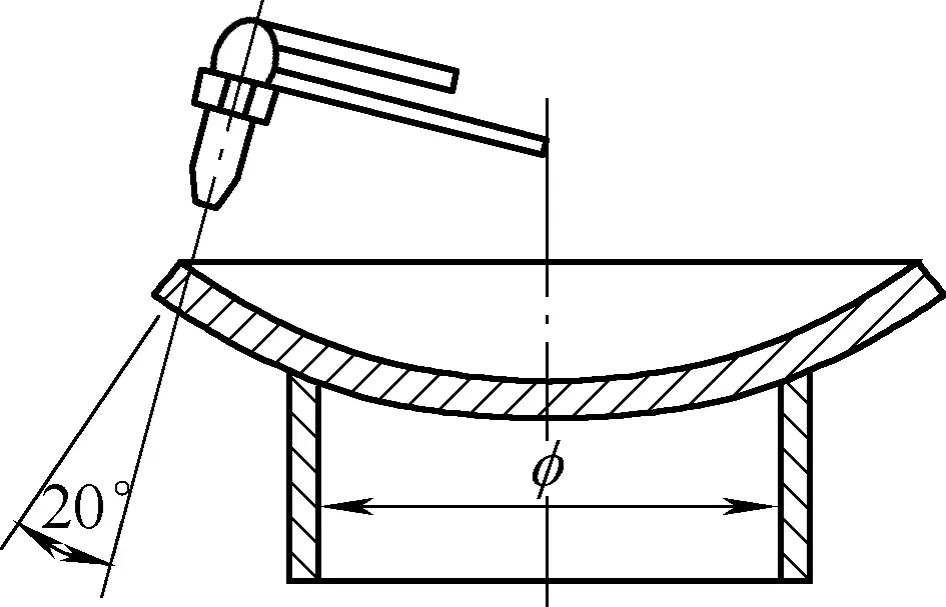

La Figura 43 mostra uno schema del metodo di taglio manuale. Posizionare la testa con la linea di taglio marcata rivolta verso l'alto su un cilindro per aumentarne la stabilità e renderla approssimativamente in piano. Durante il taglio, inclinare l'ugello di taglio verso l'interno con un angolo (circa 20°) per soddisfare i requisiti di smusso del progetto.

(2) Metodo di taglio diretto in un cerchio perfetto

Tagliare direttamente in un cerchio perfetto significa non considerare la rotondità del cilindro, tagliandolo in un cerchio perfetto con una dimensione inferiore a 4 mm del diametro del disegno. È di 4 mm inferiore al diametro del disegno, lasciando uno spazio di 2 mm su ciascun lato. Sebbene questo spazio sia predeterminato, poiché il cilindro potrebbe non essere un cerchio perfetto, potrebbe non adattarsi a causa di un'eccessiva ovalizzazione. In questo caso, è possibile utilizzare un blocco catena per ridurre l'asse lungo e aumentare l'asse corto per farlo rientrare.

Dopo il montaggio, alcune aree potrebbero non presentare alcuna fessura, mentre altre potrebbero avere fessure troppo grandi per essere saldate. In questo caso, oltre a continuare a usare un blocchetto per catene per regolare la fessura, si può usare anche il ferro a cuneo per regolarla, assicurando che la fessura più grande sia saldabile.

Il metodo di taglio in un cerchio perfetto con una fresa a cerchio è illustrato nella Figura 44. Dopo aver tracciato la linea sul terreno, è possibile utilizzare la sgorbia ad aria compressa per il taglio, consentendo all'ugello di taglio di inclinarsi verso l'esterno per tagliare l'angolo di smusso in una sola volta, oppure la fresa può essere utilizzata per il taglio verticale seguito da un'ulteriore smussatura.

(3) Metodi di regolazione del montaggio

In base ai requisiti di progettazione, si segna la linea di posizione della testa sulla parete interna del cilindro, quindi la testa tagliata può essere issata nel cilindro per il montaggio. Durante l'assemblaggio, il lato convesso può essere rivolto verso l'alto o verso il basso, ma è preferibile che il lato convesso sia rivolto verso il basso. Questo perché è più facile allineare con la linea di posizione, regolare i difetti ed eseguire la saldatura a punti.

Durante la saldatura, è possibile eseguire prima una saldatura di fissaggio nella posizione di linea, quindi proseguire con le saldature successive. Durante l'assemblaggio, i vari difetti possono essere gestiti con i seguenti metodi.

1) Quando si inizia ad assemblare e a saldare, l'ovalizzazione potrebbe non essere agevole a causa di un'eccessiva ovalizzazione, per cui è necessario regolare l'ovalizzazione prima del montaggio. La Figura 45a mostra il metodo di utilizzo di un blocchetto di catene per regolare gli spazi vuoti e l'ovalizzazione, ossia avvicinando la direzione dell'asse lungo per ridurre l'area del grande spazio vuoto.

Inoltre, a causa di un'eccessiva ovalizzazione locale, potrebbe non adattarsi perfettamente. La Figura 45b mostra il metodo di utilizzo del ferro a cuneo per aggiustare i difetti di entrata, cioè ridurre l'area con un'ampia copertura attraverso l'azione del ferro a cuneo per renderla adatta.

2) Quando la posizione della testa è leggermente troppo alta, è possibile regolarla martellando con una mazza; quando è decisamente troppo alta, può essere premuta verso il basso con il metodo del ferro a cuneo mostrato nella Figura 45c o regolata con il metodo del blocco a catena mostrato nella Figura 45d.

1 - Regolare gli spazi vuoti più ampi

2-Regolare l'ovalizzazione prima del montaggio

3) Se la posizione della testa è troppo bassa, è possibile sollevarla con il metodo del sollevamento eccentrico per allinearla alla linea marcata prima di fissarla con la saldatura a punti, come mostrato nella Figura 45e.

4) Se lo spazio di montaggio è troppo piccolo e difficile da spostare, è possibile utilizzare il taglio a gas per il microtaglio.

5) Se dopo l'assemblaggio il divario locale è troppo grande, rendendo impossibile la saldatura, è possibile utilizzare il metodo del blocco a catena per avvicinare il diametro con il divario grande, riducendo il divario, mentre l'area del divario piccolo si espanderà.

3. Montaggio di scale a chiocciola per serbatoi di stoccaggio

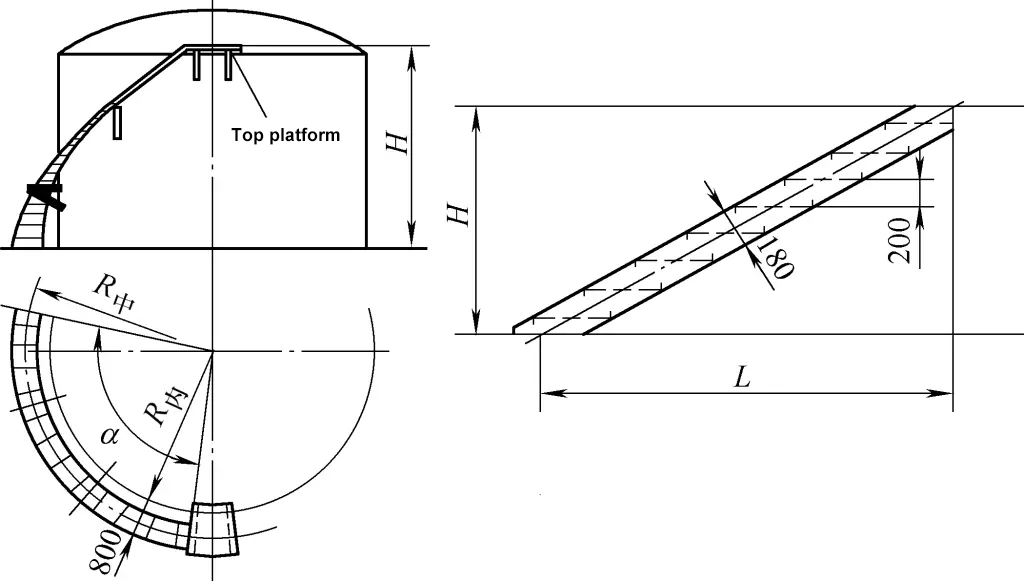

La scala a chiocciola è un accessorio del serbatoio di stoccaggio, con una struttura cilindrica a spirale. La produzione della scala a chiocciola comprende principalmente tre aspetti: primo, il calcolo delle dimensioni espanse della scala a chiocciola, secondo, la saldatura di assemblaggio e terzo, l'installazione.

Il calcolo corretto delle dimensioni espanse della scala a chiocciola è la premessa per garantire la qualità della struttura e la saldatura di montaggio è il fattore principale per garantire l'installazione. Pertanto, prima di tagliare la scala a chiocciola, è necessario controllare attentamente le dimensioni del disegno e calcolare la dimensione espansa accurata attraverso il layout, padroneggiando il metodo di montaggio corretto per garantire la qualità dell'assemblaggio.

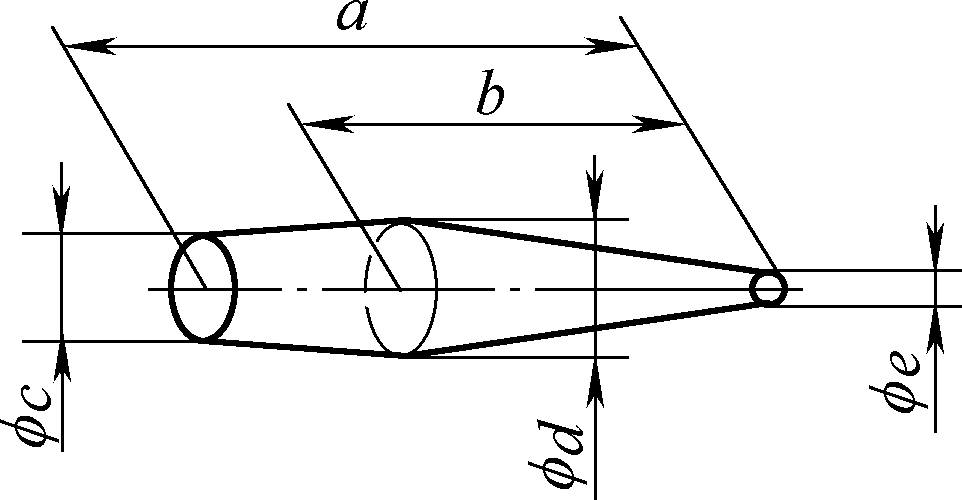

(1) Taglio ampliato

In termini di struttura della scala a chiocciola, le linee centrali delle due piastre laterali e la linea centrale della pedata possono essere immaginate come una superficie elicoidale destra. La linea centrale della pedata è la generatrice della superficie elicoidale. L'espansione della superficie elicoidale destra è una superficie circolare ad anello più grande del raggio del serbatoio, che è il raggio dell'arco di formazione durante l'assemblaggio della scala a chiocciola.

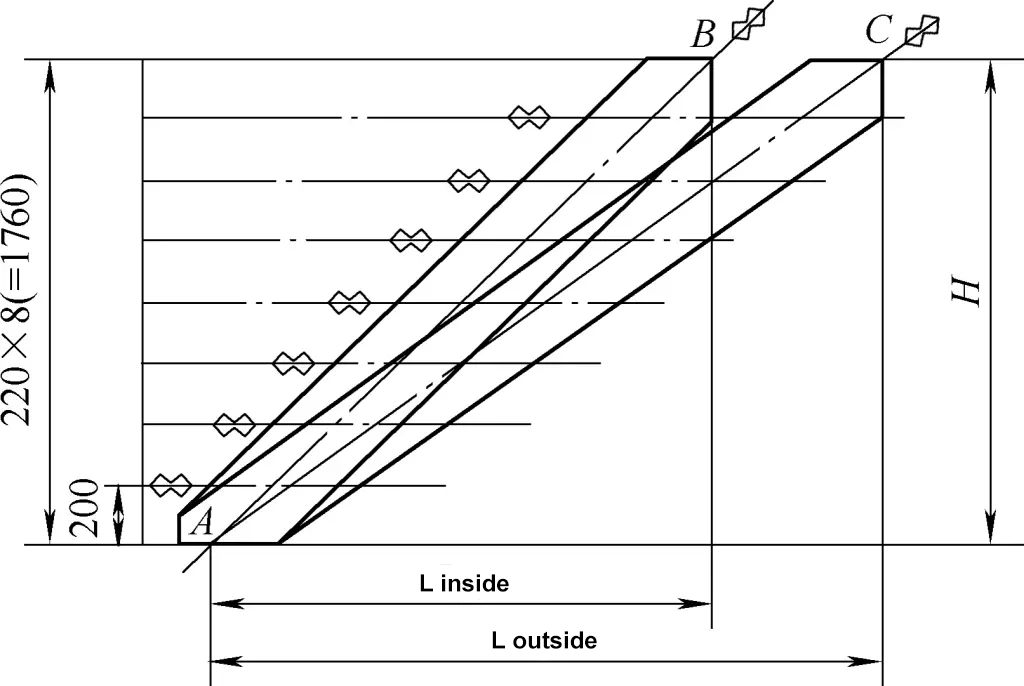

La scala a chiocciola del serbatoio di stoccaggio è illustrata nella Figura 46. Nella vista in pianta, l'angolo α contenuto nella scala a chiocciola è chiamato angolo di avvolgimento della scala a chiocciola, H è l'altezza della scala a chiocciola e L è la lunghezza dell'arco contenuto nell'intervallo dell'angolo α sulla linea centrale della scala a chiocciola. Poiché l'angolo di salita della linea centrale della scala a chiocciola è costante, la sua linea centrale deve essere espansa in una linea retta.

La linea centrale della piastra di calpestio deve soddisfare due condizioni: in primo luogo, ogni linea centrale nella vista in pianta deve trovarsi sulla linea radiale che passa per il centro del serbatoio e, in secondo luogo, le due estremità della linea centrale della piastra di calpestio devono trovarsi sulla linea centrale delle piastre laterali interne ed esterne e sullo stesso piano orizzontale. Pertanto, le tre linee centrali delle piastre laterali e della pedata sono i dati principali per il taglio espanso e l'assemblaggio della scala a chiocciola. L'espansione e la marcatura delle piastre laterali della scala a chiocciola sono mostrate nella Figura 47.

Tra questi, Linterno e Lesterno sono le lunghezze degli archi di piano delle linee centrali delle piastre laterali interne ed esterne nell'intervallo dell'angolo di avvolgimento, H è l'altezza della scala a chiocciola e AB e AC sono le lunghezze espanse delle linee centrali delle piastre laterali interne ed esterne. Le formule di calcolo per parametri quali Linterno, LesternoH e α possono essere trovati nelle tecniche di piegatura per laminazione dei componenti a spirale.

In base alla larghezza richiesta delle piastre laterali nel disegno (in genere circa 180 mm), segnare le linee di bordo delle piastre laterali su entrambi i lati della linea centrale e segnare la sagoma di giunzione delle piastre laterali interne ed esterne.

Dividere equamente l'altezza H della scala a chiocciola in base all'altezza tra le due pedate (generalmente 200-240 mm) e tracciare linee orizzontali. I segmenti di linea ottenuti sulle piastre laterali sono le linee centrali di montaggio della pedata e delle piastre laterali interne ed esterne. L'altezza delle estremità superiori e inferiori deve essere regolata in base al collegamento con la piattaforma, che deve essere particolarmente osservato durante la progettazione e la produzione della scala a chiocciola.

(2) Saldatura di assemblaggio

Dopo che la pedata della scala a chiocciola è stata pressata e formata, può essere assemblata. Prima dell'assemblaggio, le due piastre laterali devono essere raddrizzate, poiché le piastre laterali non dritte compromettono la precisione della marcatura e dell'assemblaggio. Se le condizioni lo consentono, dopo la formatura le piastre laterali possono essere arrotolate su un letto di laminazione secondo la direzione verticale.

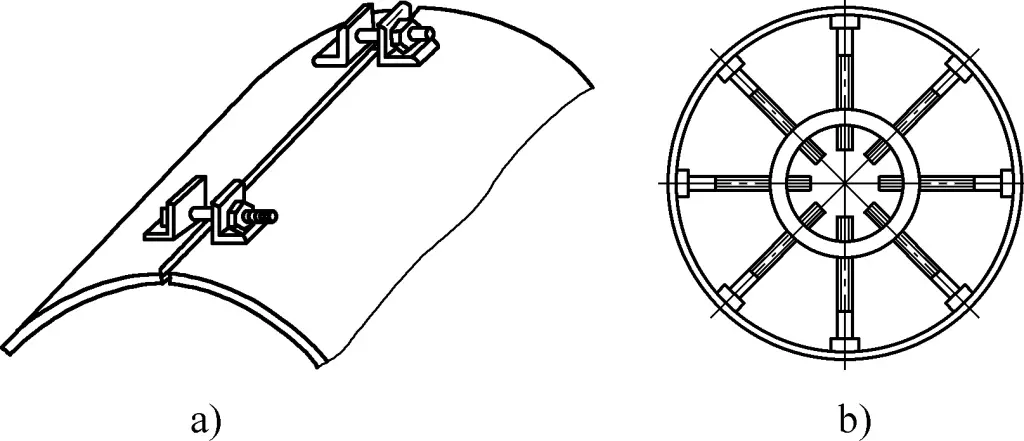

Segnare le linee di montaggio della piastra del battistrada sulle piastre laterali interne ed esterne in base alle dimensioni del layout, come mostrato nella Figura 48a. In genere, l'assemblaggio della piastra laterale esterna per primo richiede meno lavoro rispetto a quello della piastra laterale interna. Dopo aver posizionato e saldato la piastra centrale sulla piastra laterale esterna secondo la linea, utilizzare un righello di piegatura per assicurarsi che la piastra del battistrada e la piastra laterale siano verticali e fissare tutte le piastre del battistrada con una saldatura a punti dal centro a entrambi i lati.

Quindi sollevare le piastre laterali e fissare le piastre del battistrada con la saldatura a punti dal centro a entrambi i lati secondo la linea. Durante il processo di puntatura, utilizzare i morsetti per fissare le piastre laterali in un cerchio sulla linea dell'arco di formazione e assicurarsi che la linea centrale della piastra del battistrada sia sulla linea radiale del raggio dell'arco, come mostrato nella Figura 48b.

1, 5-Linea centrale della piastra del battistrada

2, 6 Piastra di calpestio

3, 7 Piastra laterale

4-Linea centrale della piastra laterale

8-Morsetto di fissaggio

Lo stampo di montaggio può assumere la forma mostrata nella Figura 49 o altre forme.

Dopo l'intera formatura, la diagonale della scala a chiocciola può essere imbottita per dare alla scala a chiocciola una certa torsione, quindi si può procedere alla saldatura. Il lato opposto viene saldato con la stessa operazione. Per garantire che la scala a chiocciola sia facile da formare e precisa durante l'installazione, il corrimano della scala a chiocciola viene generalmente installato dopo che la scala a chiocciola è stata posizionata.

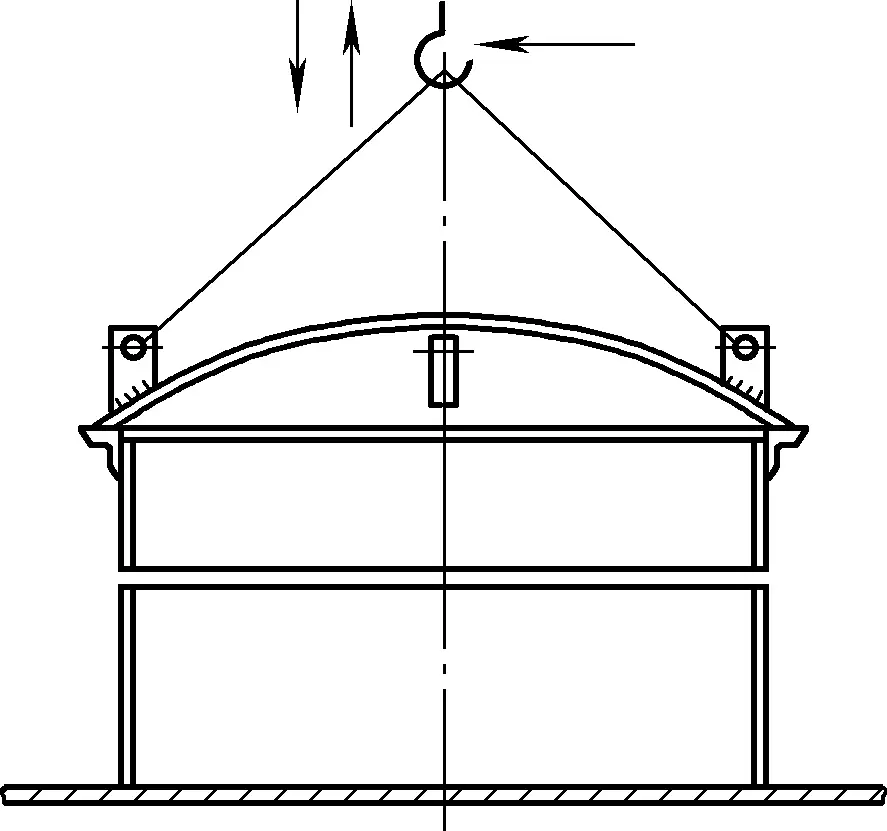

(3) Installazione

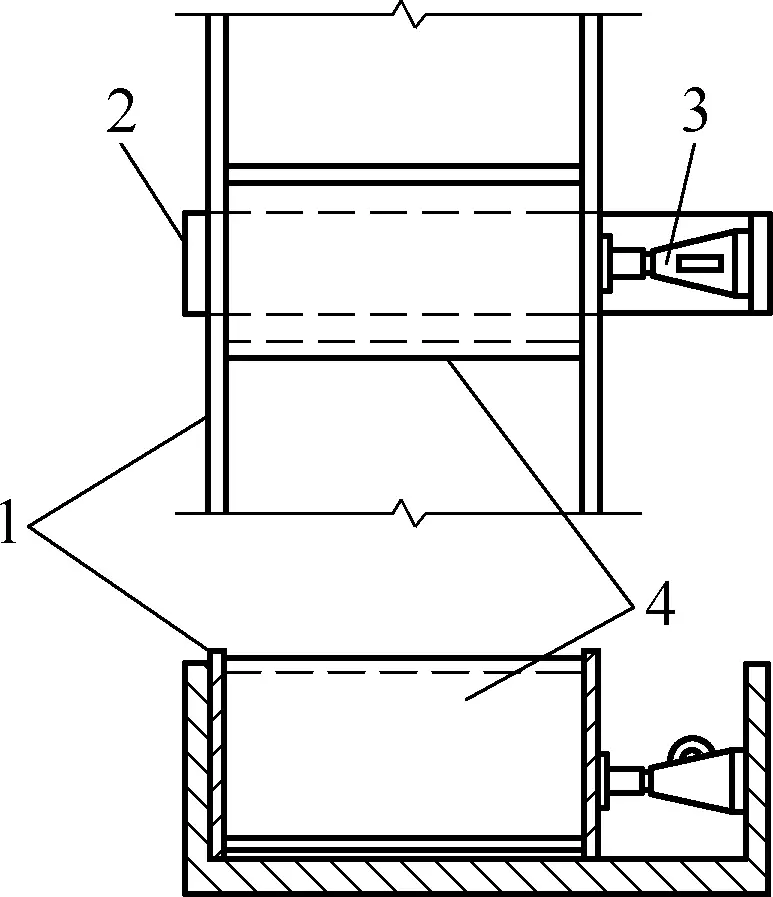

L'installazione della scala a chiocciola prevede, in genere, il fissaggio della parte superiore con un fune metallica e regolando la parte inferiore con un blocco catena, come mostrato nella Figura 50.

Durante il sollevamento, assemblare prima le due piastre laterali in alto con i bulloni. Durante l'assemblaggio, è possibile utilizzare la collaborazione di una gru e di un blocco catena per inserire i bulloni nella parte superiore, quindi utilizzare il blocco catena per posizionare gradualmente la scala a chiocciola. Se le dimensioni di taglio e l'assemblaggio sono corretti, dopo che la parte superiore è stata posizionata, la scala a chiocciola può torcersi naturalmente in forma e posizione grazie alle sollecitazioni formate dalla saldatura, mentre il blocco catena si abbassa gradualmente.

4. Montaggio di serbatoi sferici

La suddivisione dell'aspetto dei serbatoi sferici è la stessa del globo terrestre, che può essere suddiviso in fasce equatoriali, due zone temperate e regioni polari. Un serbatoio sferico completo spesso richiede più segmenti sferici da collegare e saldare insieme.

A seconda delle dimensioni e dell'impiego dei serbatoi sferici, esistono diversi metodi di supporto, tra cui colonne di sostegno in posizione equatoriale e supporti sul fondo del serbatoio sferico. A causa del grande diametro dei serbatoi sferici, la loro rotazione, il sollevamento e il trasporto durante l'installazione sono molto difficili, quindi per l'installazione viene generalmente utilizzato il metodo alla rinfusa.

Sebbene le procedure di assemblaggio di serbatoi sferici di diversi diametri e metodi di supporto varino, il processo di assemblaggio è generalmente coerente. L'assemblaggio generale dei serbatoi sferici segue il processo di: assemblaggio delle fondazioni → montaggio dell'impalcatura → assemblaggio delle colonne di sostegno (o supporti) → assemblaggio del serbatoio sferico → ispezione → trattamento termico → assemblaggio dei vari accessori del serbatoio sferico (come scale a chiocciola, ringhiere, ecc.) → collaudo.

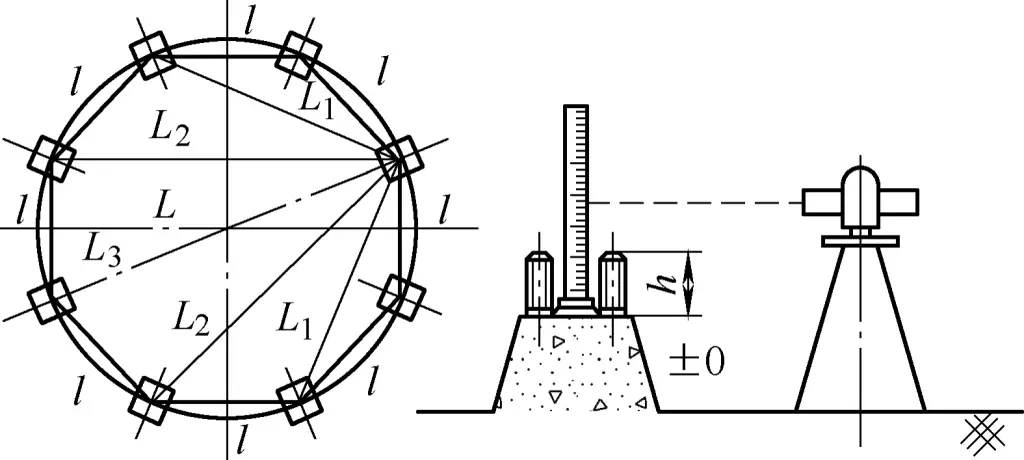

La Figura 51 mostra gli elementi e i metodi di ispezione per la fondazione di un determinato serbatoio sferico. Per la fondazione di un serbatoio sferico con colonne di supporto in posizione equatoriale, le dimensioni geometriche, l'elevazione, i bulloni di ancoraggio, ecc. di ogni parte della fondazione del serbatoio sferico devono essere controllati secondo i requisiti di progetto prima di issare le colonne di supporto. Solo dopo aver superato l'ispezione si può procedere al sollevamento.

La Tabella 3 mostra gli elementi di ispezione e le tolleranze per la fondazione di un serbatoio sferico. Analogamente, anche la fondazione sostenuta dalla posizione inferiore del serbatoio sferico deve essere ispezionata prima di procedere al processo successivo.

Tabella 3 Elementi di controllo e tolleranze per la fondazione di un serbatoio sferico (unità: mm)

| Elementi di ispezione | Tolleranze | Osservazioni |

| Distanza tra i bulloni di ancoraggio | ±2 | - |

| Lunghezza della corda tra le colonne portanti | ±1 | l |

| Lunghezza della corda radiale tra le colonne portanti | ±2 | L1~4 |

| Diametro lunghezza tra le colonne di supporto | ±3 | L |

| Livellamento della superficie di fondazione della colonna di supporto | ±2 | - |

| Lunghezza effettiva dei bulloni | 0~+2 | h |

(1) Metodi di assemblaggio di serbatoi sferici

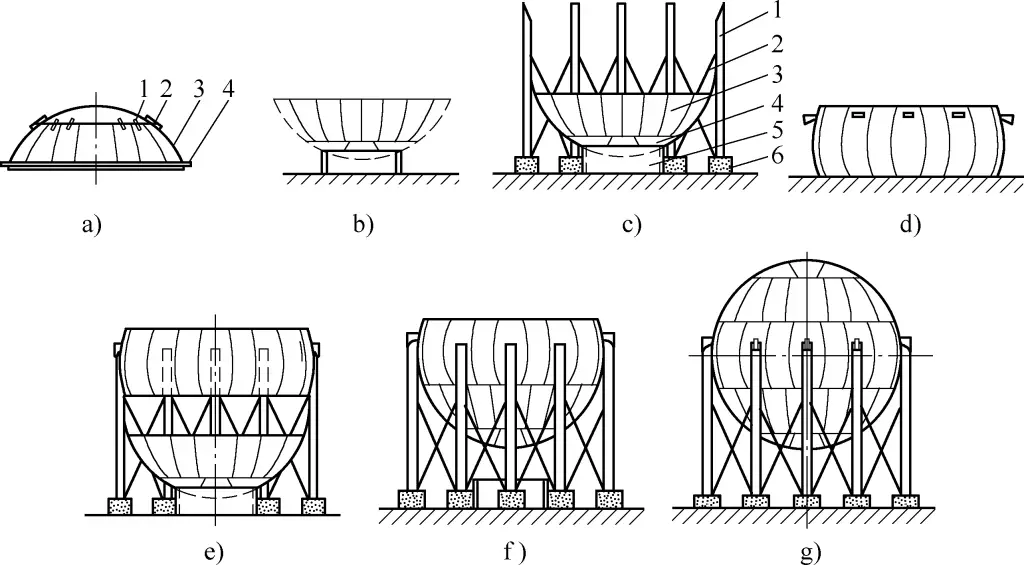

Sebbene i serbatoi sferici vengano installati con il metodo bulk, i metodi di assemblaggio variano a seconda del diametro del serbatoio sferico. In generale, esistono tre metodi: il metodo di assemblaggio a fascia, il metodo di assemblaggio a semisfera e il metodo di assemblaggio a segmento.

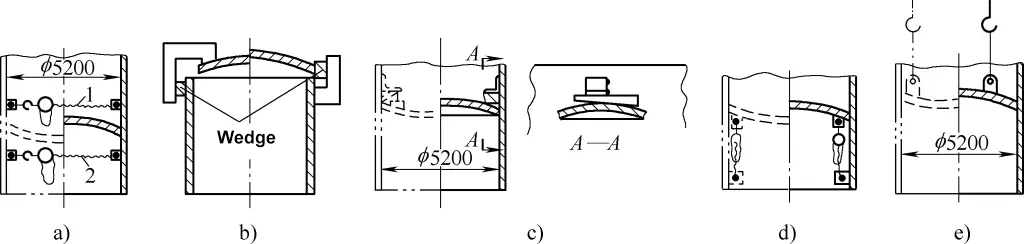

1) Metodo di montaggio della banda

Montaggio a bande divise, noto anche come montaggio ad anelli o a segmenti. Si tratta di dividere l'intera sfera in cinque parti: fascia equatoriale, zona temperata superiore, zona temperata inferiore, calotta polare superiore e calotta polare inferiore. In primo luogo, i petali della sfera vengono saldati in queste cinque parti sulla piattaforma a terra, quindi le zone temperate superiori e inferiori e le calotte polari vengono assemblate sulla piattaforma in loco, sostenute temporaneamente, e i pilastri e le fasce del serbatoio della sfera vengono saldati.

Questo metodo è adatto per l'assemblaggio complessivo di serbatoi a sfera di piccole e medie dimensioni con un diametro inferiore a 12 m. Il processo di assemblaggio a nastro diviso è illustrato nella Figura 52, mentre le norme di processo per l'assemblaggio segmentato dei serbatoi a sfera sono riportate nella Tabella 4.

a) Montaggio della sezione inferiore

b) Sezione inferiore posizionata al centro della fondazione

c) Parte del piede della colonna fissata alla fondazione

d) Sezione centrale della fascia equatoriale

e) Piede della colonna e gruppo equatoriale

f) Sezione inferiore e gruppo equatoriale

g) Sezione superiore e gruppo equatoriale

a) Nella figura:

1-Cappello polare

2-Piastra di rinforzo

3 - Zona temperata

4-Cerchio di rinforzo

c) Nella figura:

Piede a 1 colonna

Asta di fissaggio 2

3 - Zona temperata inferiore

4-Cappello polare inferiore

Telaio per piastra a 5 anelli

6-Fondazioni

Tabella 4 Regole di processo per l'assemblaggio segmentato di serbatoi a sfera

| Numero di serie | Contenuto del processo | Attrezzatura |

| 1 | Pre-assemblaggio del segmento: ① Pre-assemblaggio della fascia equatoriale; ② Pre-assemblaggio delle zone temperate superiori e inferiori; ③ Preassemblaggio delle calotte polari superiore e inferiore e fissaggio con piastre di rinforzo, posizionamento della saldatura | Piattaforma di montaggio, gru per autocarro da 50 t, saldatrice AX-320 |

| 2 | Assemblaggio della sezione superiore e inferiore: ① Assemblea della calotta polare superiore e della zona temperata superiore; ② Assemblea della calotta polare inferiore e della zona temperata inferiore | Piattaforma di montaggio, gru per autocarro da 50 t, saldatrice AX-320 |

| 3 | Saldatura: ① Saldatura longitudinale e circonferenziale delle sezioni superiore e inferiore; ② Saldatura longitudinale della banda equatoriale | Saldatrice a CO2 |

| 4 | Installazione della sezione inferiore: Sollevare la sezione inferiore fino al centro di installazione, capovolgerla e posizionarla sul cuscinetto, assicurandosi che la faccia dell'interfaccia sia orizzontale. | Gru per autocarro da 127 t, strumento di misurazione del livello |

| 5 | Installazione dei piedi della colonna: Installare prima 5 piedi di colonna a intervalli, regolare la verticalità e serrare i bulloni di ancoraggio. | Gru per autocarro da 120 t, strumento di misurazione del livello |

| 6 | Montaggio della banda equatoriale e del piede della colonna: ① Sollevare lentamente la fascia equatoriale in equilibrio, saldare con i piedi della colonna eretta, mantenere il livello delle porte superiore e inferiore; ② Quindi installare i restanti 5 piedini della colonna, regolare la verticalità e posizionare la saldatura con la banda equatoriale. | Gru per autocarro da 120 t, strumento di misura di livello, saldatrice AX-320 |

| 7 | Chiusura della sezione inferiore e della banda equatoriale: sollevare la sezione inferiore per chiuderla con la porta inferiore della banda equatoriale, dopo che la cucitura circonferenziale soddisfa i requisiti, utilizzare un morsetto per collegare e fissare, ed eseguire la saldatura di posizionamento. | Gru per autocarro da 120 t, strumento di misura di livello, saldatrice AX-320 |

| 8 | Chiusura della sezione superiore e della banda equatoriale: sollevare la sezione superiore per chiuderla con la porta superiore della banda equatoriale, dopo che la cucitura circonferenziale soddisfa i requisiti, eseguire la saldatura di posizionamento. | Gru per autocarro da 120 t, strumento di misura di livello, saldatrice AX-320 |

| 9 | Saldatura: Cuciture circonferenziali superiore e inferiore della fascia equatoriale, cuciture interne ed esterne | Saldatrice a CO2 |

| 10 | Ispezione delle saldature: Ispezione radiografica e di rilevamento dei difetti e ispezione superficiale delle saldature | Rilevatore di difetti a ultrasuoni, macchina a raggi X |

| 11 | Test idrostatico | Camion pompa dell'acqua |

2) Metodo di assemblaggio della semisfera

Il metodo di assemblaggio a semisfera prevede la prefabbricazione di due semisfere e il successivo sollevamento in loco per ottenere una sfera completa. Questo metodo è adatto per l'assemblaggio di serbatoi a sfera di piccole e medie dimensioni, con un diametro inferiore a 10 metri.

3) Metodo di assemblaggio dei petali

In loco, i petali o i multi-petali preassemblati vengono issati direttamente in una sfera completa. Questo metodo è adatto a serbatoi a sfera di grandi dimensioni e consente di risparmiare grandi attrezzature di sollevamento. Il processo è illustrato nella Figura 53 e le regole del processo di produzione dei petali della sfera sono riportate nella Tabella 5. Quando si salda completamente il serbatoio a sfera, le saldature devono essere sottoposte all'ispezione di rilevamento dei difetti 100%.

a) Gruppo piede colonna

b) Sollevamento a singolo petalo della fascia equatoriale

c) Dopo aver completato l'assemblaggio del singolo petalo della fascia equatoriale, erigere la colonna centrale

d) Doppio assemblaggio di petali della zona temperata

e) Sollevamento della zona temperata inferiore

f) Sollevamento della zona temperata superiore

g) Gruppo calotta polare

h) Sollevamento della calotta polare superiore

i) Sollevamento della calotta polare inferiore

Tabella 5 Regole del processo di produzione dei petali delle sfere

| Numero di serie | Contenuto del processo | Attrezzatura |

| 1 | Layout: ① Realizzare la piastra di taglio iniziale e la sagoma dell'arco per i petali della sfera; ② Realizzare la sagoma di copertura (sagoma tridimensionale); ③ Utilizzare la sagoma di taglio iniziale sulla piastra d'acciaio Contrassegnare 2-3 spazi vuoti | |

| 2 | Taglio: Realizzare una traccia di sagoma secondo la linea dell'arco vuoto per il taglio. | Macchina da taglio semiautomatica |

| 3 | Prova di pressatura e formatura: Pressatura a freddo | 6000kN pressa idraulica |

| 4 | Rifilatura della sagoma: ① Utilizzare una sagoma tridimensionale per marcare e correggere le parti formate; ② Realizzare una seconda sagoma di taglio in base alla quantità di correzione | Torcia da taglio ad aspirazione |

| 5 | Taglio: Utilizzare la sagoma di taglio formale per segnare e tagliare in base alla quantità e correggere la traccia della sagoma. | Macchina da taglio semiautomatica |

| 6 | Formatura della pressa: Pressatura secondo i parametri operativi durante la pressatura di prova | 6000kN pressa idraulica |

| 7 | Controllo della curvatura dei petali delle sfere: Posizionare su una dima a forma di arco e misurare con una dima ad arco. | |

| 8 | Correzione: Correggere le deviazioni di curvatura per soddisfare gli standard. | Pressa idraulica da 6000kN |

(2) Tecniche operative per l'assemblaggio del serbatoio a sfera

Sebbene le dimensioni e le specifiche dei serbatoi a sfera varino e le diverse dimensioni e specifiche dei serbatoi a sfera utilizzino metodi di assemblaggio diversi, alcune tecniche operative nel processo di assemblaggio sono le stesse, principalmente nei seguenti aspetti.

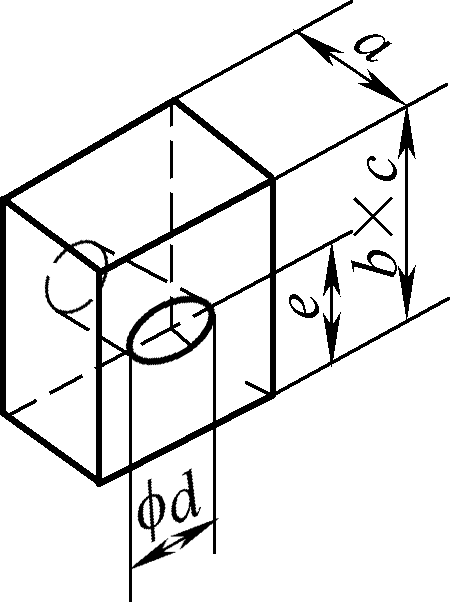

1) Saldatura di assemblaggio delle calotte quadrate della piastra a guscio della sfera

La piastra del guscio della sfera deve essere saldata con tappi quadrati prima del sollevamento (i tappi quadrati per il sollevamento utilizzano la saldatura a quattro lati). I tappi quadrati sono importanti strumenti ausiliari per l'assemblaggio dei serbatoi a sfera (vedere la Tabella 6 per la loro struttura e selezione); oltre alla funzione di sollevamento, possono essere utilizzati con morsetti a forma di H per fissare la piastra del guscio e regolare gli spazi vuoti, il disallineamento e altri aspetti (i morsetti utilizzano la saldatura a tre lati per i tappi quadrati).

Tabella 6 Selezione delle specifiche per calotte quadrate, perni conici e ferri a cuneo (unità: mm)

Diagramma schematico | Specifiche del serbatoio a sfera | Dimensioni | |||||

Diametro interno | Spessore della parete | a | b | c | d | est: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

La posizione della calotta quadrata viene generalmente saldata in base alle esigenze di montaggio. In linea di massima, se ne saldano quattro per le cuciture verticali e due per quelle circonferenziali. Le figure 54a, 54b e 54c mostrano la disposizione delle calotte quadrate rispettivamente per la fascia equatoriale, la zona temperata e la zona polare, con requisiti di saldatura uguali a quelli della saldatura formale.

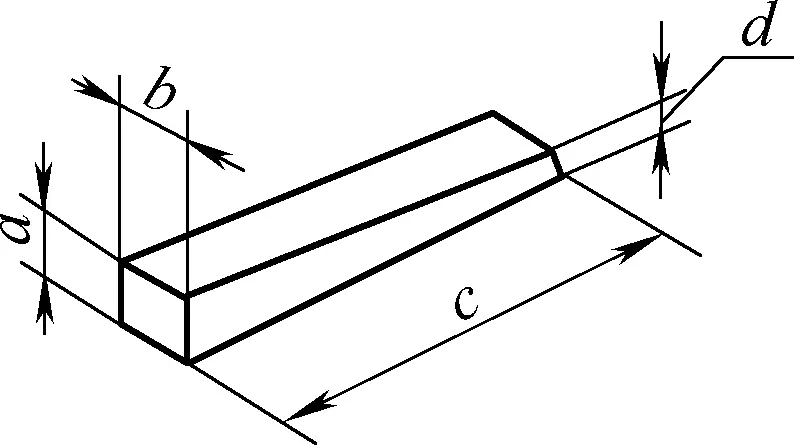

Le calotte quadrate devono generalmente essere utilizzate con perni conici, ferri a cuneo e morsetti ad H per ottenere la regolazione della piastra del mantello. La Tabella 6 fornisce una selezione di specifiche per tappi quadrati, perni conici e ferri a cuneo per serbatoi a sfera di diverse dimensioni.

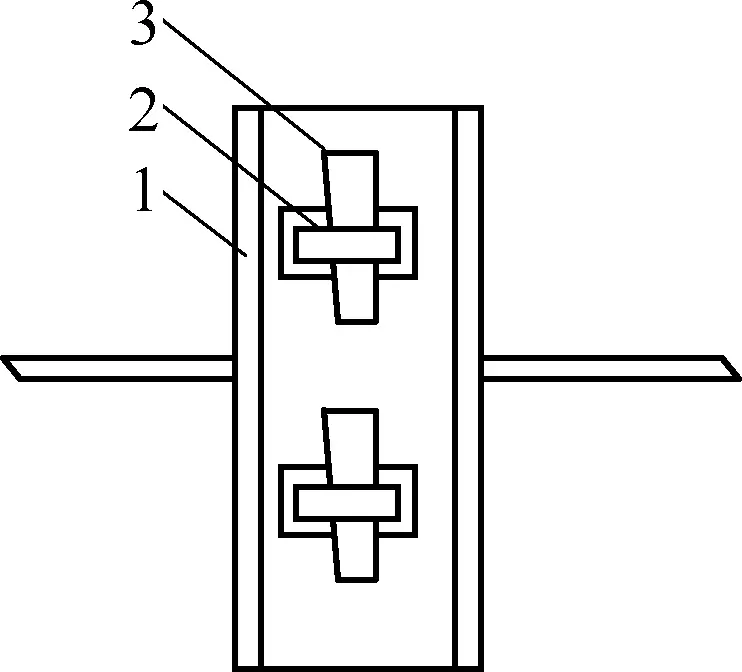

2) Morsetti per il montaggio del serbatoio a sfera

Nel processo di montaggio e regolazione dei serbatoi a sfera, oltre ai morsetti indicati nella Tabella 2, sono spesso necessari i seguenti morsetti in base alle loro caratteristiche.

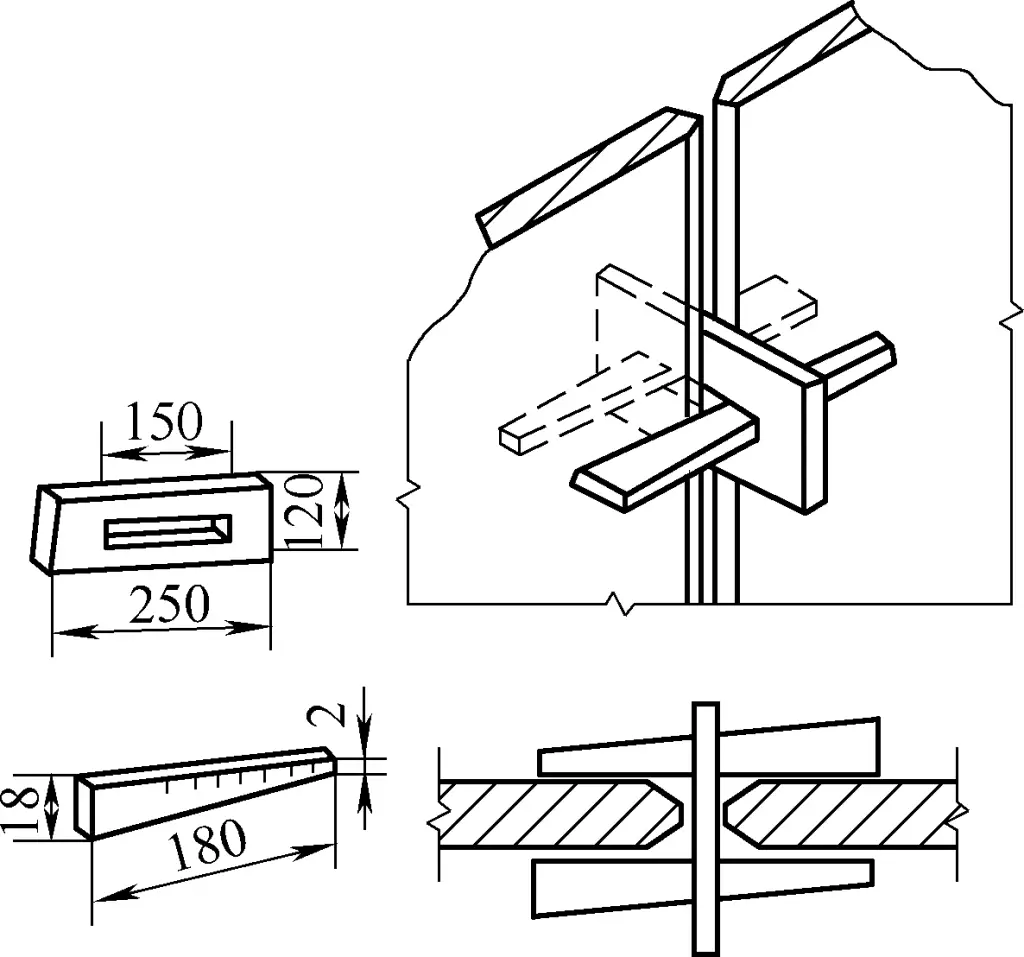

① Morsetto a forma di H.

La Figura 55 mostra la struttura del morsetto a forma di H, costituito da un telaio a forma di H 1, da una calotta quadrata 2 e da perni conici 3 e 4. La sua funzione principale è quella di regolare il disallineamento, il disallineamento dei bordi e gli spazi vuoti e di collegare piastre adiacenti. In genere, si installa un set ogni 1,3 m.

1-Telaio rettangolare

Cappello a 2 piazze

3, 4 Pin conici

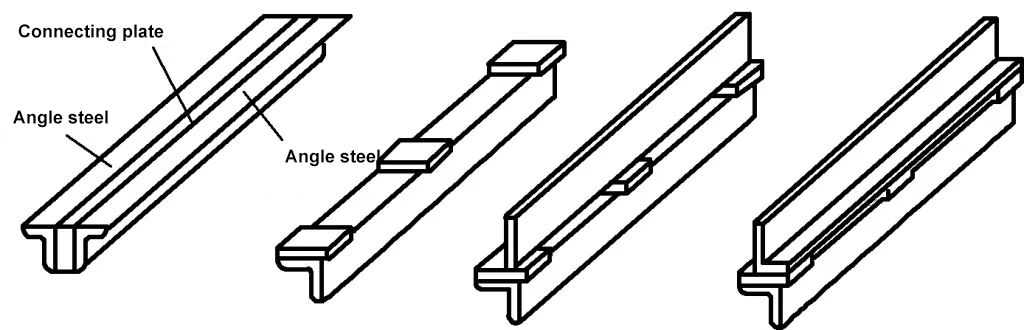

Barra a muro ②.

Come illustrato nella Figura 56, la struttura della barra a muro prevede l'inserimento di una trave a I rigida o di un canale in acciaio in una piastra di fori presaldati sulla piastra del guscio, quindi l'incastro stretto con un ferro a cuneo per regolare il disallineamento e l'offset.

③ Canale in acciaio.

Come illustrato nella Figura 57, la struttura a barre in acciaio canalizzato prevede il sollevamento della piastra del guscio e il suo posizionamento all'interno dell'acciaio canalizzato pre-posizionato sulla piastra del guscio inferiore. Dopo il posizionamento, si inserisce il perno conico nel foro quadrato del canale d'acciaio e lo si incastra saldamente per regolare il posizionamento e il disallineamento.

④ Cavallo da stampa.

Come illustrato nella Figura 58, la struttura a cavallo della pressa viene utilizzata quando è difficile regolare il disallineamento o l'offset locale. Un ferro verticale dentellato viene saldato saldamente all'estremità inferiore e un ferro a cuneo viene utilizzato per stringere all'estremità superiore, facendolo muovere verso il basso per correggere il disallineamento o l'offset.

⑤ Barra di pressione per bulloni.

Come illustrato nella Figura 59, la struttura a bullone pressato prevede la saldatura di un bullone all'estremità inferiore, l'inserimento della barra pressata, il posizionamento di un cuscinetto all'estremità superiore e il serraggio del bullone, che provoca il movimento naturale dell'estremità superiore verso il basso, correggendo il disallineamento o l'offset.

1 Pad

A 2 bulloni

Barra a 3 pressioni

⑥ Acciaio angolato.