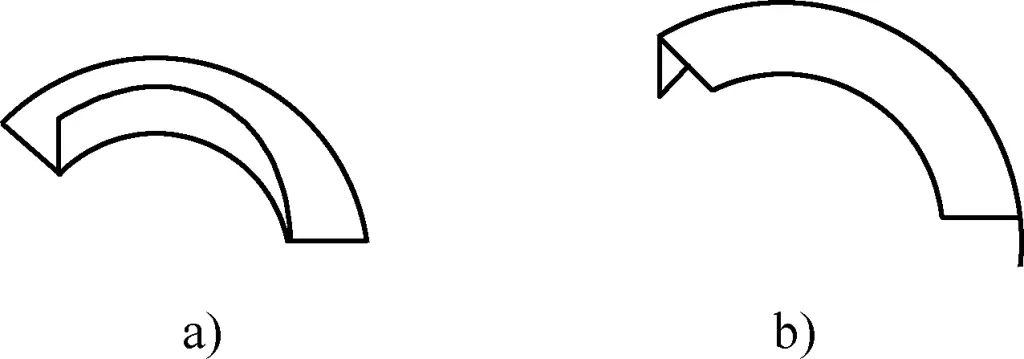

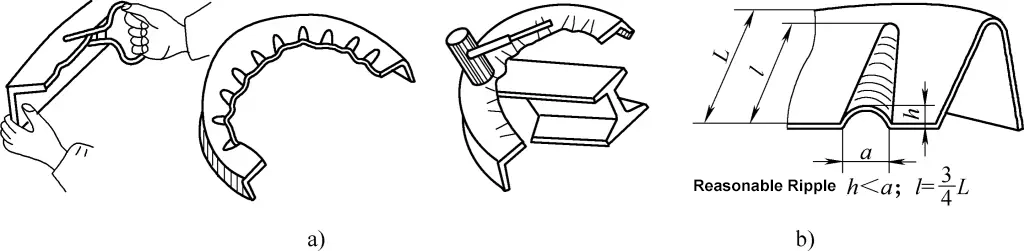

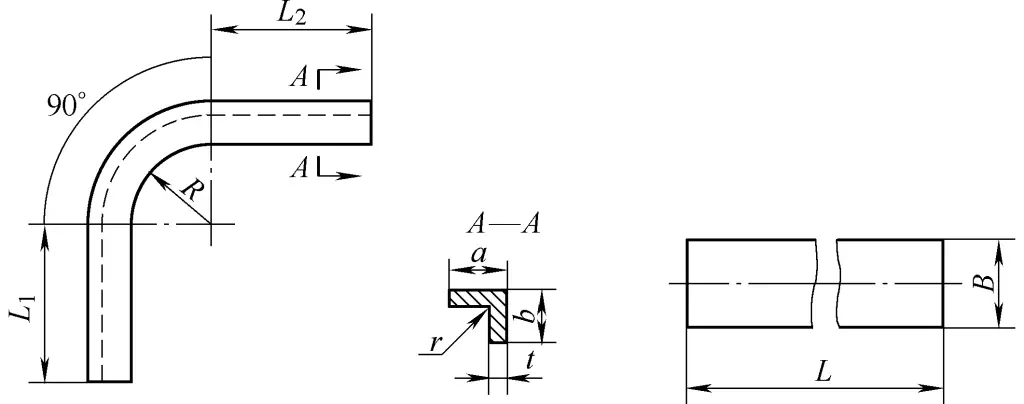

Il metodo di realizzazione di componenti con bordi curvi mediante l'assottigliamento e l'allungamento di un lato del grezzo è chiamato espansione dei bordi, mentre il restringimento dei bordi è il metodo di realizzazione di componenti curvi mediante l'accorciamento della lunghezza e l'aumento dello spessore di un lato del grezzo. La Figura 1a mostra un componente esterno piegato realizzato con il metodo dell'espansione dei bordi utilizzando acciaio angolare, mentre la Figura 1b mostra un componente interno piegato realizzato con il metodo della contrazione dei bordi.

a) Espansione dei bordi

b) Restringimento dei bordi

I. Metodi di espansione e contrazione dei bordi

I principi della formatura per espansione dei bordi e della formatura per restringimento sono diversi, quindi i loro metodi operativi non sono esattamente gli stessi.

1. Metodo di espansione dei bordi

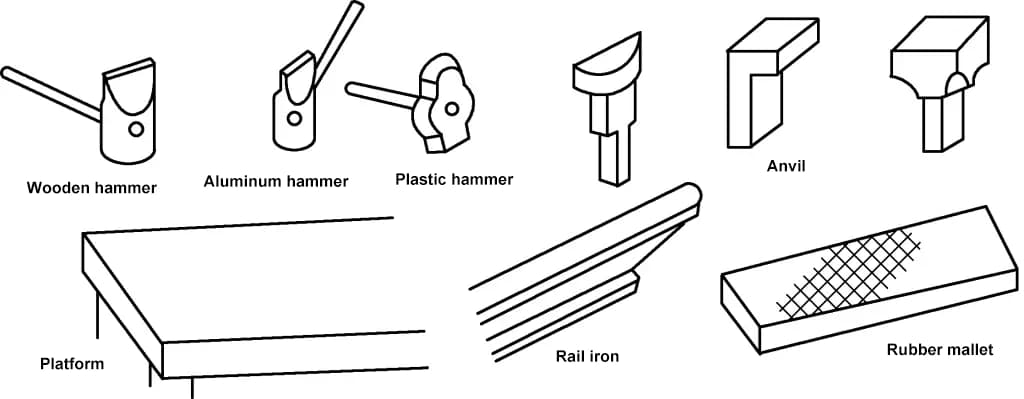

Gli strumenti per l'espansione dei bordi includono martelli in legno, martelli in alluminio, martelli in bachelite, martelli in ferro, ferri da stiro, incudini, piattaforme, montanti, ecc. come mostrato nella Figura 2.

Il metodo comunemente utilizzato nella produzione è l'espansione dei bordi per assottigliamento. L'espansione del bordo di assottigliamento è efficace, ma produce una superficie ruvida e uno spessore non uniforme.

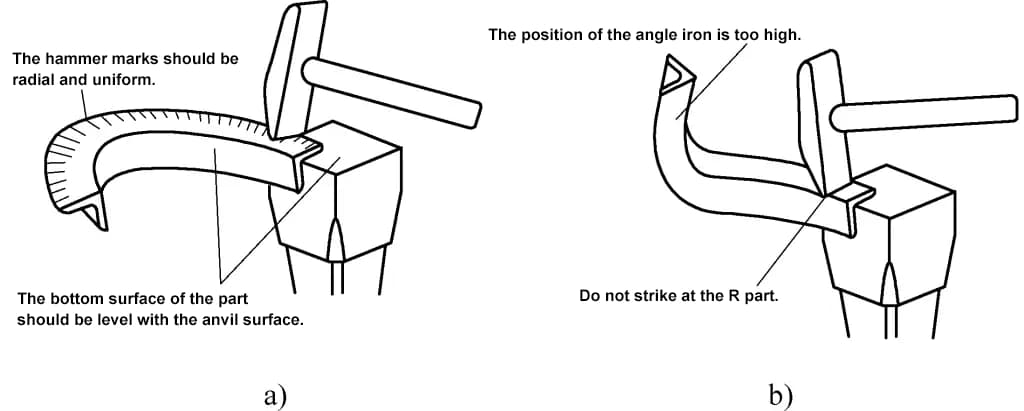

Quando si produce il pezzo con bordo curvo concavo mostrato nella Figura 1a, si può usare un profilo ad angolo retto per martellare il bordo del materiale su un'incudine o una piattaforma (vedere Figura 3), assottigliando il materiale del bordo, aumentandone l'area ed estendendo il bordo curvo. Più si avvicina al bordo del profilo, più si estende; più si avvicina al bordo interno, meno si estende. In questo modo, il profilo rettilineo viene gradualmente martellato in un pezzo dal bordo curvo.

Durante l'operazione di martellatura, occorre innanzitutto calcolare le dimensioni del pezzo non piegato. Durante l'espansione, la superficie inferiore del profilo deve essere mantenuta in piano con la superficie dell'incudine, né troppo alta né troppo bassa, altrimenti il profilo potrebbe deformarsi durante il processo di espansione.

I segni di martellatura devono essere uniformi e irradiati verso l'esterno, coprendo 3/4 della larghezza della curva e non martellando lungo la sezione R del profilo. La martellatura deve avvenire all'interno dell'area curva, mentre per le parti d'angolo con sezioni diritte non si deve martellare all'interno dell'area diritta. Durante l'espansione, il materiale può subire un indurimento da lavoro. Se diventa duro, è necessario procedere alla ricottura; in caso contrario, la prosecuzione della martellatura può causare cricche.

Durante l'operazione, controllare costantemente la forma con una dima o uno strumento di misura. Una volta ottenuta la forma desiderata, procedere con la finitura, la raddrizzatura e la lavorazione fine.

2. Metodo di restringimento dei bordi

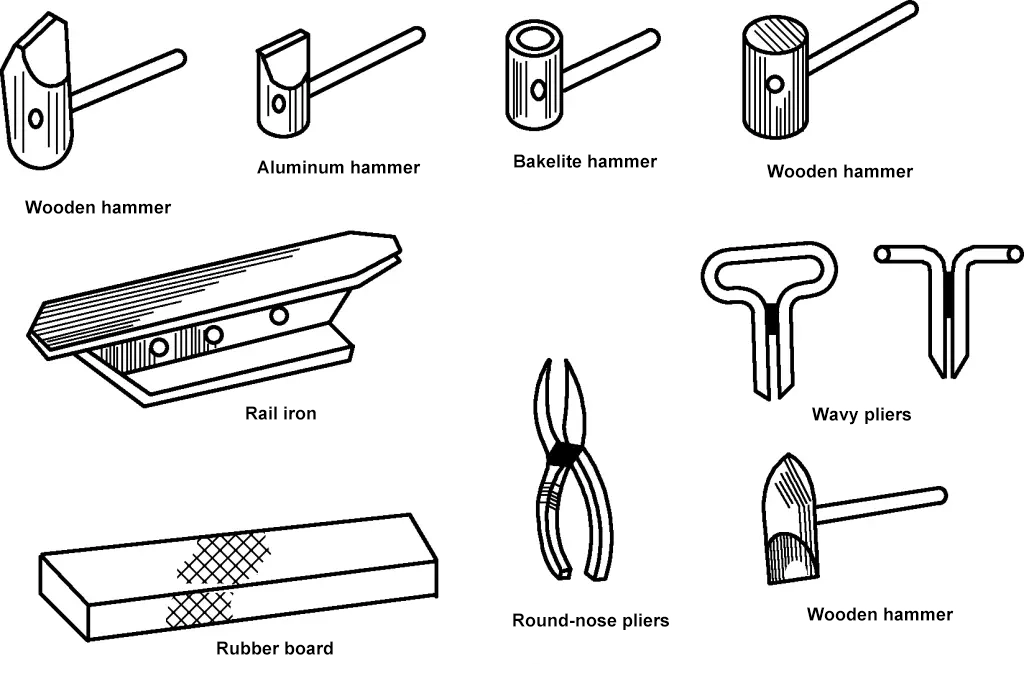

Gli strumenti per la termoretrazione dei bordi includono martelli di legno, martelli di alluminio, martelli di bachelite, martelli di ferro, ferri da stiro, pinze ondulate e pinze a becchi tondi, come mostrato nella Figura 4.

Nella produzione, il metodo comunemente utilizzato è la termoretrazione con pinze ondulate. Durante l'operazione, utilizzare le pinze ondulate per formare ondulazioni plissettate sul bordo del materiale; le pieghe devono essere dense e uniformi.

Se il grezzo è spesso, può essere appoggiato su un legno duro e colpito con un martello da taglio per creare delle pieghe, ottenendo la curvatura desiderata. Quindi, evitando che le pieghe si raddrizzino e tornino indietro, si livellano sul ferro da stiro con un martello di legno (vedi Figura 5a). Le pinze ondulate possono essere saldate utilizzando un filo d'acciaio piegato da 8-10 mm e la superficie deve essere liscia per evitare di graffiare la superficie del pezzo. Le pieghe formate devono essere ragionevoli (vedi Figura 5b).

II. Calcolo delle dimensioni non piegate per l'espansione e il restringimento dei bordi

A causa delle diverse deformazioni che si verificano durante l'espansione e il restringimento dei bordi, anche il calcolo della dimensione dispiegata è diverso.

1. Calcolo delle dimensioni non piegate per i pezzi ad espansione dei bordi

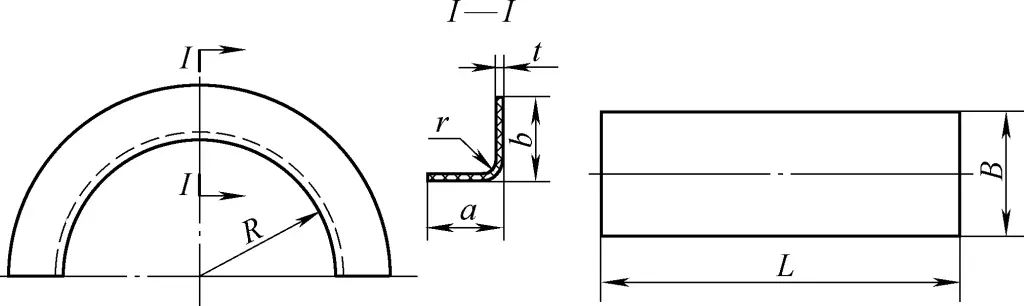

La larghezza non piegata della parte semicircolare della Figura 6 può essere calcolata utilizzando la formula di calcolo per la lunghezza non piegata dei profili piegati.

B=a+b-(r/2+t)

Nella formula

- B - Larghezza del materiale non piegato (mm);

- a, b - Larghezza di espansione del bordo (mm);

- r - Raggio d'angolo (mm);

- t - Spessore del materiale (mm).

La lunghezza non espansa viene calcolata utilizzando la lunghezza dell'arco a metà della larghezza di espansione del bordo b, a causa dei diversi gradi di espansione del materiale nelle varie parti del piano di espansione. Il bordo esterno si assottiglia di più e si espande di più, mentre il bordo interno si assottiglia di meno e si espande di meno.

L=π(R+b/2)

Nella formula

- L - Lunghezza del materiale non piegato (mm);

- R - Raggio di curvatura del pezzo (mm);

- b - Larghezza di un lato dell'espansione del bordo (mm).

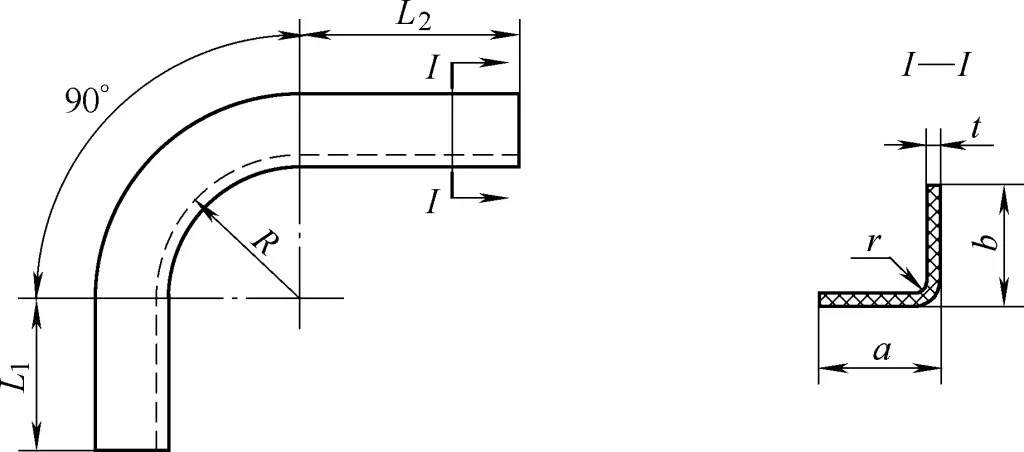

La larghezza dispiegata della parte ad angolo retto mostrata nella Figura 7 è uguale alla formula precedente. La lunghezza dispiegata L è uguale alla somma delle parti rettilinee e curve, ossia,

L=L1+L2+ π/2(R +b/2)

Nella formula

- L1, L2 - Lunghezza delle parti diritte (mm);

- R - Raggio di curvatura del pezzo (mm);

- b - Larghezza di un lato dell'espansione del bordo (mm).

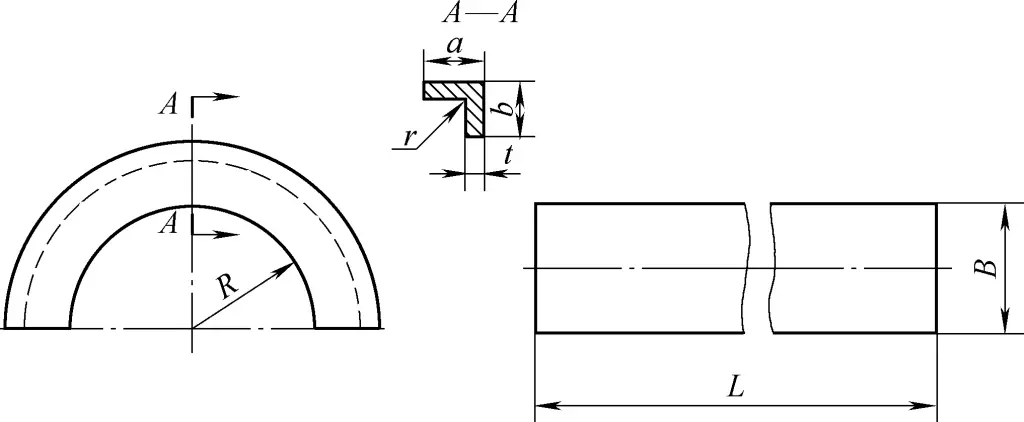

2. Calcolo delle dimensioni non ripiegate per le parti che si restringono sui bordi

Il materiale non piegato per l'acciaio angolare ridotto in parti semicircolari, come mostrato nella Figura 8, viene calcolato con la seguente formula:

B=a+b-(r/2+t)

L=π(R+b)

Nella formula

- L - Lunghezza del materiale non piegato (mm);

- B - Larghezza del materiale non piegato (mm);

- a, b - Larghezza della curva (mm);

- R - Raggio di curvatura del pezzo (mm).

- r-raggio di curvatura (mm);

- t-spessore del materiale (mm).

Come illustrato nella Figura 9, la parte rifilata ad angolo retto ha la stessa larghezza dispiegata della formula precedente. La lunghezza dispiegata L è calcolata come segue:

L=L1+L2+π/2(R+b)

Nella formula

- L1, L2 - sono le lunghezze delle parti rettilinee (mm);

- R-raggio della parte in flessione (mm);

- b-larghezza di un lato della quota (mm).