Per soddisfare i requisiti della produzione di massa di fucinati, è consigliabile utilizzare processi di forgiatura speciali come lo stampaggio di precisione, lo stampaggio radiale, la laminazione e l'espansione, lo stampaggio isotermico, lo stampaggio a polvere, lo stampaggio a liquido, lo stampaggio multidirezionale, il ribaltamento dell'albero a gomiti, ecc.

I. Stampaggio di precisione

Il metodo di forgiatura che consente di ottenere tolleranze e tolleranze di precisione come specificato da GB/T12362-2003 è chiamato stampaggio di precisione. Esistono molti metodi di stampaggio di precisione e questa sezione si riferisce allo stampaggio di precisione con attrezzature di forgiatura comuni come martelli, presse a frizione e presse a manovella.

1. Classificazione, processo e vantaggi dello stampaggio di precisione

Tabella 1 Classificazione, processo e vantaggi dello stampaggio di precisione

| Articolo | Descrizione |

| Classificato per temperatura di riscaldamento | I metodi di stampaggio di precisione attualmente utilizzati sono di tre tipi: stampaggio di precisione ad alta temperatura, stampaggio di precisione a media temperatura e stampaggio di precisione a temperatura ambiente. 1) Stampaggio di precisione ad alta temperatura (detto anche stampaggio di precisione o stampaggio fine). Lo spezzone viene riscaldato in un'atmosfera controllata per evitare una grave ossidazione e decarburazione della superficie dello spezzone. Di solito si utilizza un forno a fiamma libera a bassa ossidazione. La profondità dello strato di ossidazione superficiale del grezzo è compresa tra 0,011 e 0,013 mm, con buoni risultati. 2) Stampaggio di precisione a media temperatura (indicato come stampaggio a caldo). Lo stampaggio di precisione a media temperatura è un metodo di riscaldamento in un intervallo di temperatura che non produce una forte ossidazione, per poi eseguire lo stampaggio a caldo. 3) Stampaggio di precisione a temperatura ambiente (denominato stampaggio a freddo). Il riscaldamento dello spezzone prima della forgiatura viene eliminato, risolvendo il problema dell'ossidazione, ma la sfida consiste nel garantire la buona plasticità e la bassa resistenza alla deformazione richieste per la forgiatura a stampo. A tal fine, è necessario adottare alcuni trattamenti superficiali e di rammollimento prima della forgiatura. |

| Processo | La superficie dei fucinati di precisione non deve presentare o consentire solo una piccola quantità di incrostazioni, pertanto è necessario impegnarsi per prevenire ed eliminare le incrostazioni durante l'intero processo. Il processo generale è il seguente Taglio → Pulizia della billetta → Riscaldamento → Realizzazione della billetta → Pulizia del grezzo → Riscaldamento → Stampaggio grezzo → Rifilatura → Pulizia dello stampo grezzo → Riscaldamento → Stampaggio di precisione → Normalizzazione (o ricottura) → Pulizia dello stampo → Rifilatura → Raddrizzatura (o finitura a freddo) → Rifilatura |

| Vantaggi del processo | 1) La forgiatura presenta una maggiore precisione dimensionale e una minore rugosità superficiale, richiedendo una lavorazione minima o nulla, con un margine di tolleranza per i forgiati di precisione generale pari a circa 1/3 di quello dei forgiati ordinari e una rugosità superficiale Ra di 2,5~3,2μm, cfr. tabella 2. 2) Risparmia metallo, migliora la produttività 3) Ha una buona struttura metallica e linee di flusso, migliorando le proprietà meccaniche delle parti 4) Basso costo di produzione dei componenti |

Tabella 2 Confronto della rugosità superficiale e della precisione tra i fucinati di precisione e i fucinati ordinari

| Metodo di lavorazione | Rugosità superficiale Ra/μm | Grado di precisione |

| Forgiatura a stampo | 10.0~12.5 | 8~12 |

| Stampaggio di precisione | 2.5~3.2 | 6~10 |

2. Confronto degli indicatori tecnici ed economici tra gli stampati di precisione e gli stampati ordinari

Tabella 3 Confronto degli indicatori tecnici ed economici tra i fucinati di precisione e i fucinati ordinari

| Nome della parte | Tasso di utilizzo dei materiali | Produttività | Proprietà meccaniche | |

| Ordinario | Forgiatura di precisione | |||

| Ingranaggio conico planetario | 37% | 80% | Aumento di 2,3 volte | Aumento |

| Ingranaggio di trasmissione (ingranaggio cilindrico) | - | Aumento di 1 volta | Aumento di 10 volte | Aumento |

| Ingranaggio conico a rulli del laminatoio | 43.30% | 64% | Aumento di 12 volte | Migliorare |

| Pale di turbine a vapore | - | Salva 60% | Riduzione della lavorazione di 40% | - |

| Turbina a vapore tipo BT-100 16° stadio pale di lavoro | 29% | 46% | Riduzione della lavorazione di 30% | - |

| Coperchio di Jack | 53% | 80% | Riduzione della lavorazione di 50% | - |

3. Principali misure tecniche dello stampaggio di precisione

Per ottenere fucinati di alta precisione, è necessario adottare misure in vari aspetti, come la tranciatura, il riscaldamento, gli stampi, le attrezzature e i fattori di processo, e condurre ispezioni rigorose tra un processo e l'altro (cfr. Tabella 4).

Tabella 4 Principali misure tecniche per gli stampi di precisione

| Misure tecniche | Contenuto |

| Tranciatura di precisione | Lo stampaggio di precisione ha requisiti elevati per quanto riguarda l'accuratezza geometrica, la qualità della sezione trasversale e la tolleranza di peso della billetta, quindi è necessario utilizzare metodi di tranciatura di precisione. I metodi di tranciatura di precisione più comuni sono riportati nella Tabella 5. |

| Riscaldamento a ossidazione minima | La superficie dei pezzi forgiati di precisione deve essere priva di incrostazioni, o solo in minima parte, e lo spessore dello strato decarburante deve essere controllato, pertanto è necessario utilizzare metodi di riscaldamento a bassa ossidazione. I metodi più comuni includono il rivestimento della superficie della billetta con una pellicola protettiva, l'uso di un riscaldamento elettrico rapido o di un riscaldamento elettrico a gas protettivo e l'uso di forni a bassa ossidazione con olio combustibile o gas. La temperatura di riscaldamento della billetta deve essere ridotta il più possibile e si deve procedere alla forgiatura a freddo o a caldo. |

| Stampi di alta precisione | La tolleranza per i pezzi forgiati di precisione deve essere determinata in base al livello di precisione di GB/T12362-2003. Per ottenere le tolleranze dimensionali e la rugosità superficiale richieste, è necessario utilizzare stampi di alta precisione. La forgiatura di precisione utilizza spesso stampi modulari, che devono essere dotati di dispositivi di guida ed espulsione affidabili. La precisione dello stampo deve essere da 1 a 2 gradi superiore alla precisione di forgiatura. La rugosità superficiale della cavità dello stampo, Ra, non deve essere inferiore a 0,8um. Il confronto della rugosità superficiale e dei gradi di precisione tra lo stampaggio di precisione e lo stampaggio ordinario è riportato nella Tabella 1. |

| Selezionare e controllare in modo ragionevole i fattori di processo | È necessario selezionare ragionevolmente e controllare rigorosamente i fattori di processo, come la temperatura dello stampo, temperatura di forgiaturae condizioni di lubrificazione I lubrificanti comuni per la forgiatura di precisione sono riportati nella Tabella 6. |

Tabella 5 Principali metodi di tranciatura di precisione

| Metodi di blanking | Principi di base |

| Segare | Taglio del metallo con seghe ad arco, seghe circolari, seghe a nastro, ecc. |

| Trasformazione | Utilizzo di un tornio per tagliare il metallo |

| Autocostretto tosatura | La deformazione assiale durante la tranciatura è vincolata, modificando lo stato di stress del metallo e consentendo la separazione attraverso la deformazione plastica senza la formazione di cricche da taglio. |

| Cesoiamento a serraggio radiale | La barra viene cesoiata sotto serraggio radiale, con il metallo nella zona di taglio sottoposto a sollecitazione triassiale. |

| Taglio a compressione assiale | La pressione assiale viene applicata a entrambe le estremità della barra, sottoponendo il metallo nella zona di taglio a compressione triassiale. |

| Cesoia progressiva | Utilizzando la rotazione eccentrica delle cesoie mobili e stazionarie per tranciare da intorno alla barra |

| Macchine speciali per la cesoiatura | Grazie all'utilizzo di macchine di precisione avanzate per il taglio delle barre, il materiale difettoso tagliato è di buona qualità e l'efficienza produttiva è elevata. |

Tabella 6 Lubrificanti comuni per lo stampaggio di precisione

| Temperatura di forgiatura | Metodo di utilizzo | Lubrificante |

| Forgiatura a caldo (<800℃) | Il materiale difettoso viene pretrattato con la fosfatazione | Bisolfuro di molibdeno, grafite, grafite acquosa |

| Forgiatura a caldo | Spruzzato sulla superficie della fucinatura e dello stampo | Olio di grafite, grafite acquosa, lubrificante di vetro, bisolfuro di molibdeno |

II. Forgiatura radiale

1. L'essenza del processo di forgiatura radiale, le caratteristiche di deformazione e i vantaggi

Tabella 7 L'essenza del processo di forgiatura radiale, le caratteristiche di deformazione e i vantaggi

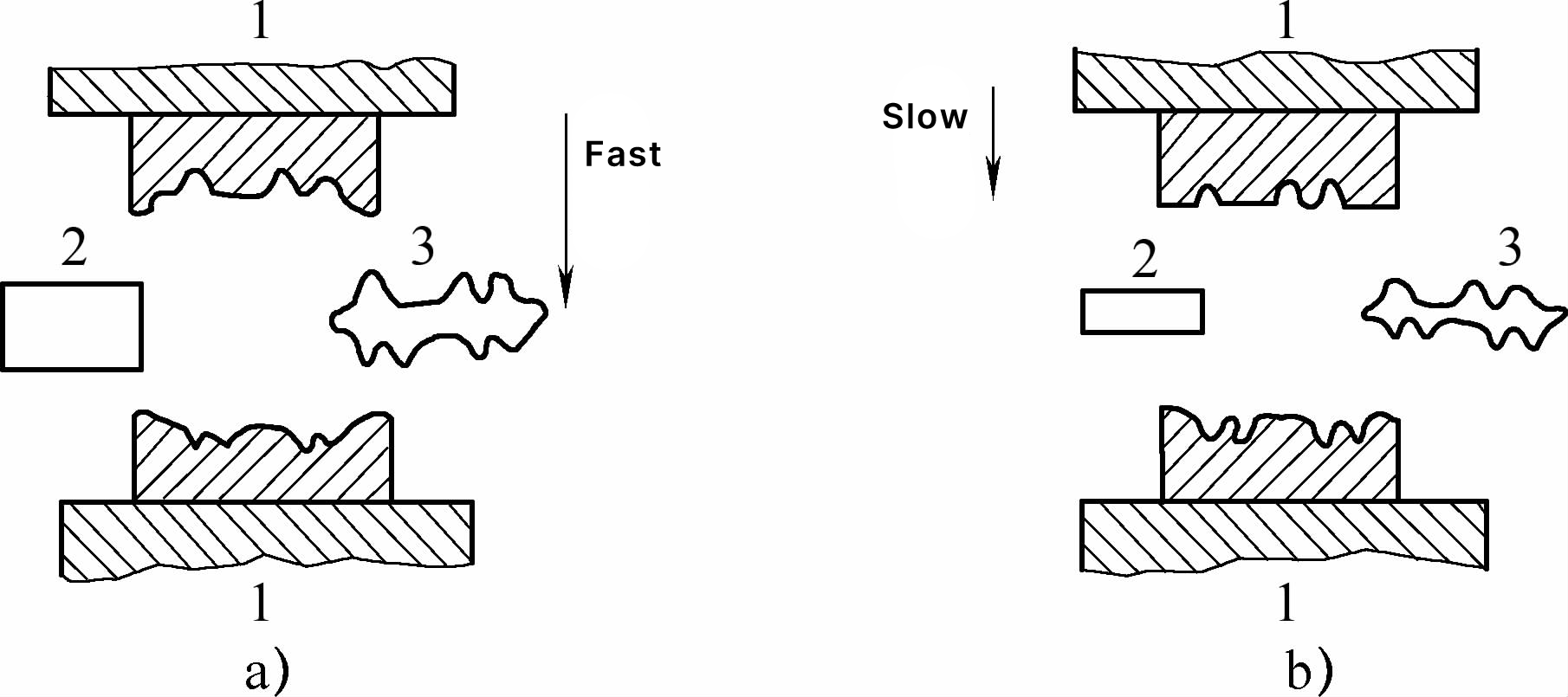

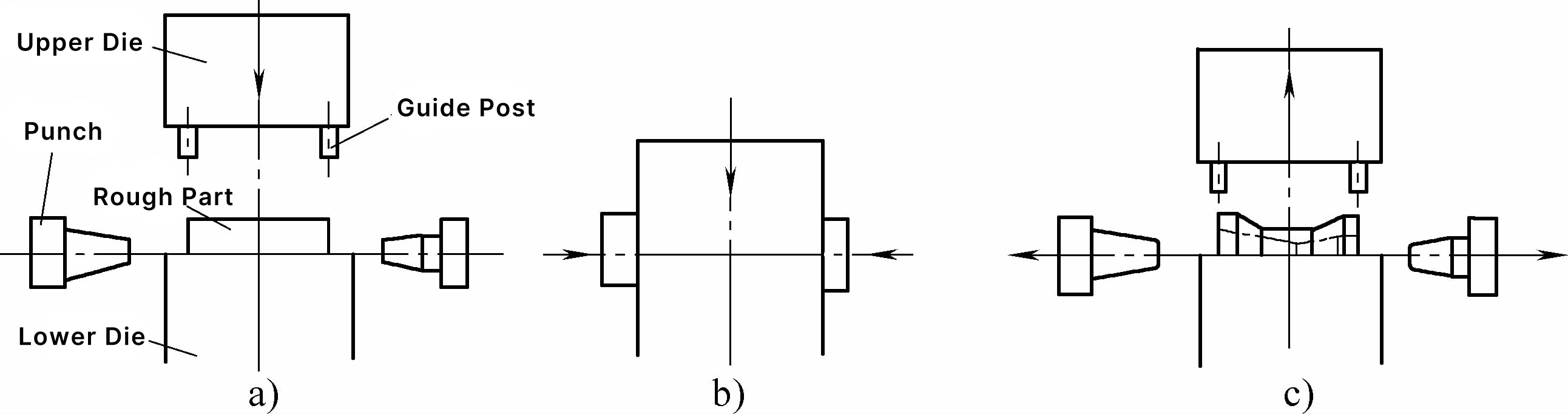

| Essenza del processo | La forgiatura radiale (nota anche come forgiatura rotativa) prevede l'utilizzo di due o più martelli distribuiti attorno alla sezione trasversale dello spezzone per colpire lo spezzone ad alta velocità e in simmetria sincrona. Durante il processo di forgiatura, tra lo spezzone e i martelli si verifica sia un movimento assiale relativo sia un movimento rotatorio. |

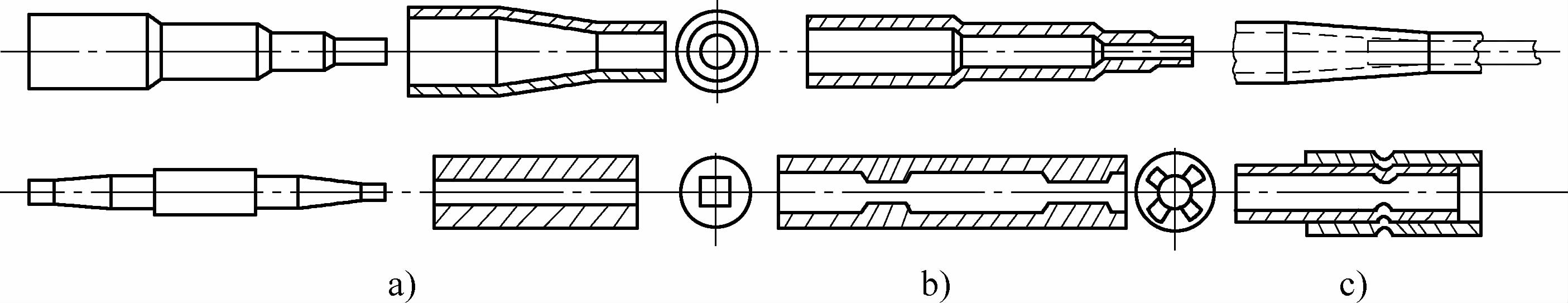

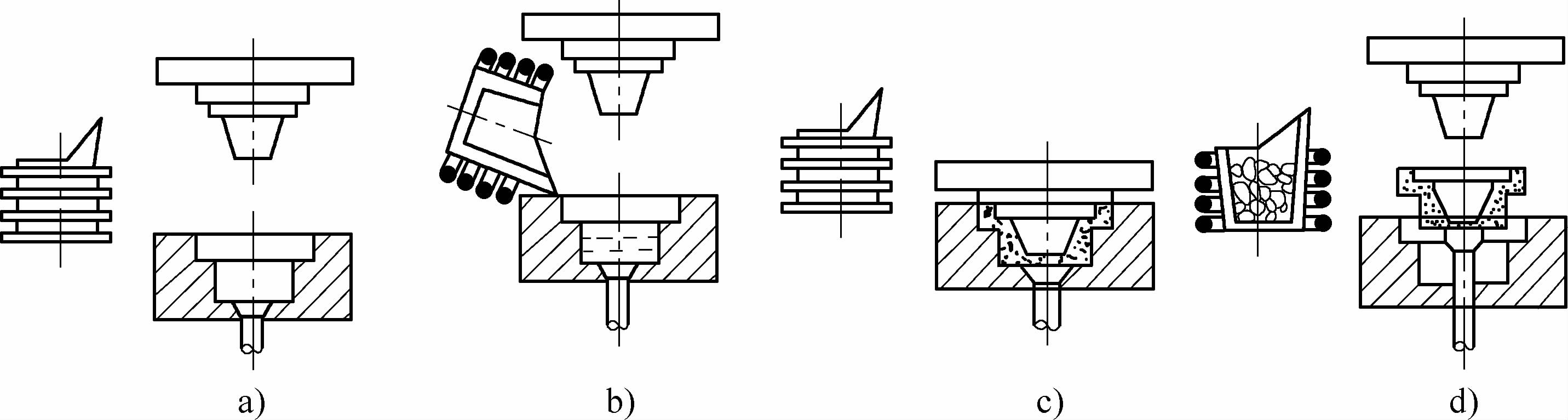

| Caratteristiche di deformazione | 1) Durante la forgiatura radiale, ogni deformazione di forgiatura è molto piccola, la zona di deformazione è piccola e il volume di metallo spostato è anch'esso molto piccolo, riducendo così notevolmente la forza di deformazione e il lavoro richiesti, ma il numero di colpi di forgiatura per unità di tempo è elevato (definito "carico pulsante") e ci sono molti avanzamenti. 2) Il carico pulsante riduce l'attrito sia all'interno che all'esterno del metallo, rendendo la deformazione più uniforme, più facile da penetrare internamente e vantaggiosa per migliorare la plasticità del metallo, aumentando la plasticità delle leghe a bassa plasticità da 2,5 a 3 volte. 3) Per lo stampaggio radiale si possono utilizzare tre metodi: stampaggio a caldo, stampaggio a caldo e stampaggio a freddo. La temperatura iniziale di forgiatura per lo stampaggio a caldo è da 100 a 200°C inferiore a quella dello stampo generale, in genere tra 900 e 1000°C. La temperatura iniziale di forgiatura per lo stampaggio a caldo è compresa tra 200 e 700°C. 4) La forgiatura radiale è comunemente utilizzata per produrre vari alberi a gradini, con sezioni trasversali che possono essere circolari, quadrate e poligonali (come mostrato in figura), forme complesse dei fori interni o alberi cavi con diametri interni ridotti e lunghezze elevate (come mostrato in figura b), e può essere utilizzata nei processi di assemblaggio (come mostrato in figura c). Quando si forgiano pezzi cavi, è possibile inserire o meno un mandrino, soprattutto a seconda dello spessore della parete del tubo grezzo. La forgiatura senza mandrino viene utilizzata quando il rapporto tra lo spessore della parete e il diametro del tubo grezzo è elevato; se la parete del tubo grezzo è sottile e senza mandrino, con una grande quantità di pressatura, la piegatura è facile da formare.  Parti tipiche della forgiatura radiale |

| Vantaggi | 1) Richiede una minore forza di deformazione e un'elevata durata dell'utensile: In genere, il numero di colpi per una macchina per alberi fucinati radiali è di 1800~3200 volte/min, quindi ha un tasso di produzione più elevato. 2) Alta precisione dei pezzi fucinati, l'accuratezza dimensionale della forgiatura termica può raggiungere il livello 6~7, la rugosità superficiale Ra è 3,2~6,3μm; l'accuratezza dimensionale della forgiatura a freddo può raggiungere il livello 2~. 4, la rugosità superficiale Ra è di 0,4~0,8μm 3) La deformazione uniforme, può forgiare l'acciaio legato ad alta resistenza a bassa plasticità 4) Può forgiare vari alberi a gradini, le cui sezioni trasversali possono essere circolari, quadrate o poligonali, e può anche forgiare parti di alberi cavi con forme complesse di fori interni. |

2. Classificazione e principio di funzionamento delle attrezzature per la forgiatura radiale

Tabella 8 Classificazione e principio di funzionamento delle attrezzature di forgiatura radiale

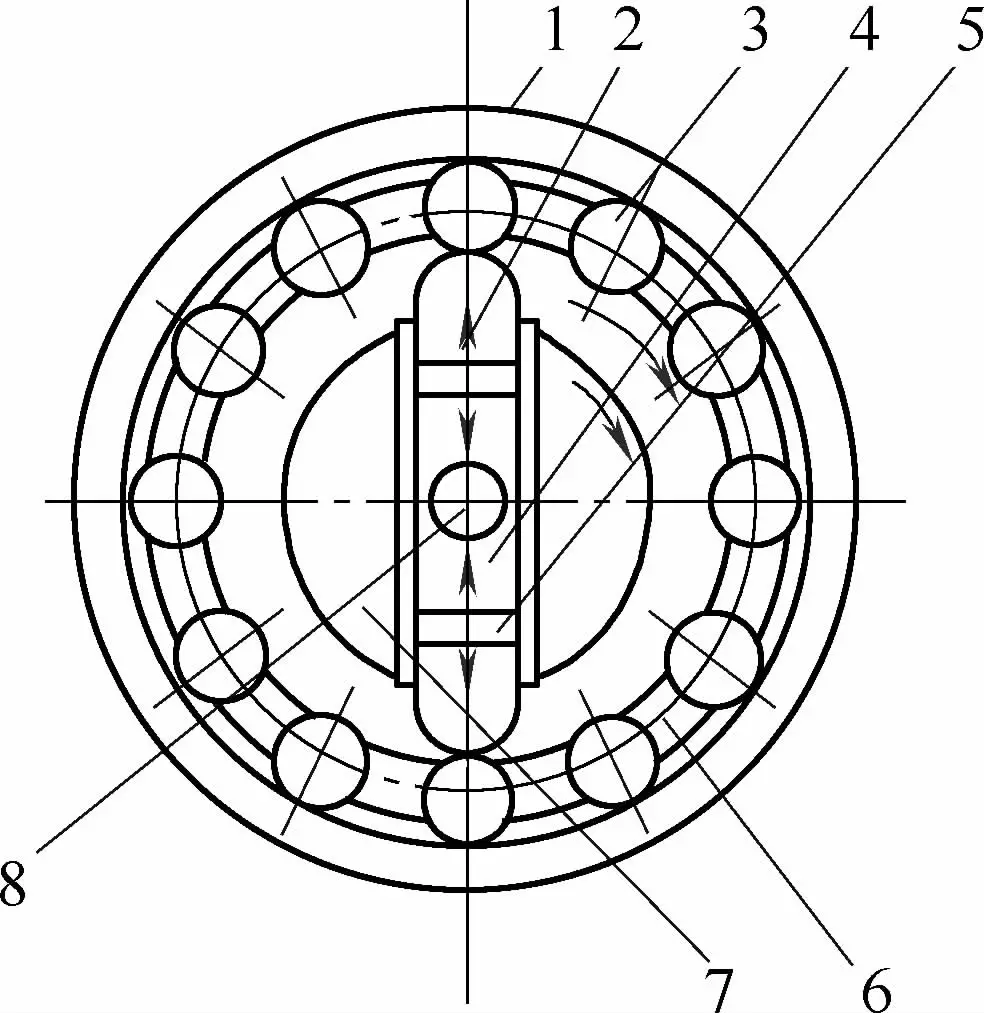

Figura 1 Schema della macchina per la forgiatura rotativa a rulli 1-Anello esterno 2-Slider Palla a 3 4-Hammerhead 5-Spessore di regolazione 6-Anello a morsetto Albero principale 7 8-Blank |  Figura 2 Schema della macchina per la forgiatura radiale della manovella 1-Albero eccentrico 2-Asta di collegamento 3-Hammerhead 4-Blank |

| Classificazione | Principio di funzionamento |

| Macchina per la forgiatura a rullo | Per il diagramma schematico, si veda la Figura 1. La testa di martello 4 e il cursore 2 sono montati sulle guide dell'albero principale 7 e ruotano con l'albero principale. Sulla circonferenza dell'albero principale sono distribuite in modo uniforme un numero pari di sfere 3, che sono limitate in una certa posizione dall'anello di bloccaggio 6 e inserite nell'anello esterno 1. Quando l'albero principale ruota, il cursore si muove e si muove in modo tale da essere in grado di muoversi in modo uniforme. Quando l'albero principale ruota facendo agire il cursore sul rullo, il cursore e la testa di martello si spostano verso il centro dell'albero principale, la testa di martello si chiude e forgia il pezzo grezzo 8. Quando l'albero principale ruota, il cursore e il rullo si sganciano e, sotto l'azione della forza centrifuga, il cursore e la testa di martello si allontanano dal centro, ripetendo il processo per ottenere colpi ripetuti. Quando la testa di martello si apre, lo spezzone viene alimentato assialmente per formare il pezzo forgiato. Per i parametri tecnici si veda la Tabella 9. |

| Macchina per la forgiatura radiale della manovella | Per il diagramma schematico, vedere la Figura 2. La biella 2, azionata dall'albero eccentrico 1, aziona tre teste di martello 3 che si alternano, colpendo lo spezzone 4. La testa di martello può eseguire un movimento di avanzamento radiale per modificare la corsa e forgiare alberi a gradini con sezioni diverse. La testa del martello può eseguire un movimento di avanzamento radiale per modificare la corsa di forgiatura e forgiare alberi a gradini con sezioni diverse. L'avanzamento radiale della testa di martello e l'avanzamento assiale del grezzo sono controllati da un sistema idraulico elettrico. Per i parametri tecnici si veda la Tabella 10. |

Tabella 9 Parametri tecnici principali della macchina per la forgiatura a rulli radiali

| Parametri | Modello D21-4.2 | Modello D21-7.3 | Modello D21-17,5 | Modello D24-30 |

| Diametro massimo del materiale difettoso/mm | 4.2 | 7.3 | 17.5 | 30 |

| Diametro minimo dopo la foratura/mm | 1.1 | 4.1 | 7 | 6 |

| Velocità del mandrino/(r/min) | 1200 | 900 | 600 | 270 |

| Velocità di alimentazione/(m/min) | 3.5 | 2 | - | 1.44 |

| Potenza del motore/kW | 1.0 | 1.7 | 1.7 | 10 |

| Dimensioni (lunghezza × larghezza × altezza)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Peso macchina/kg | 300 | 465 | 635 | 1478 |

Nota: la D24-30 è una macchina per la forgiatura radiale di materiale per tubi.

Tabella 10 Principali parametri tecnici della macchina per lo stampaggio radiale a manovella

| Parametri | D61-80 | D61-80A | D63-80 |

| Numero di martelli/pezzi | 3 | 3 | 3 |

| Forza d'urto/kN | 1000 | 1000 | 1000 |

| Numero di colpi/(tempi/min) | 600 | 600~800 | 600 |

| Diametro massimo del pezzo da forgiare/mm | 80 | 80 | 80 |

| Lunghezza massima del pezzo da forgiare/mm | 1000 | 1000 | 1000 |

| Quantità massima di compressione sul diametro/mm | 14 | - | 14 |

| Quantità di regolazione della testa del martello/mm | 36 | 40 | 36 |

| Potenza del motore principale/kW | 28 | 40 | 28 |

| Dimensioni (lunghezza × larghezza × altezza)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parametri | JD-135 | DA65-125 | DA65-85 |

| Numero di teste di martello/pezzi | 3 | 2 | 4 |

| Forza d'urto/kN | 1000 | 2500 | 1200 |

| Numero di colpi/(tempi/min) | 500 | 600 | 600~800 |

| Diametro massimo del pezzo da forgiare/mm | 135 | 125 | 85 |

| Lunghezza massima del pezzo da forgiare/mm | 1100 | 1300 | 700 |

| Quantità massima di compressione sul diametro/mm | 18 | - | - |

| Quantità di regolazione della testa del martello/mm | 90 | 50 | 45 |

| Potenza del motore principale/kW | 28 | 55 | 55 |

| Dimensioni (lunghezza × larghezza × altezza)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Nota: il modello DA65 è una macchina per la forgiatura radiale orizzontale.

3. Esempio di processo di forgiatura radiale

Tabella 11 Esempio di processo di forgiatura radiale

| Numero di serie | Nome | Processo artigianale |

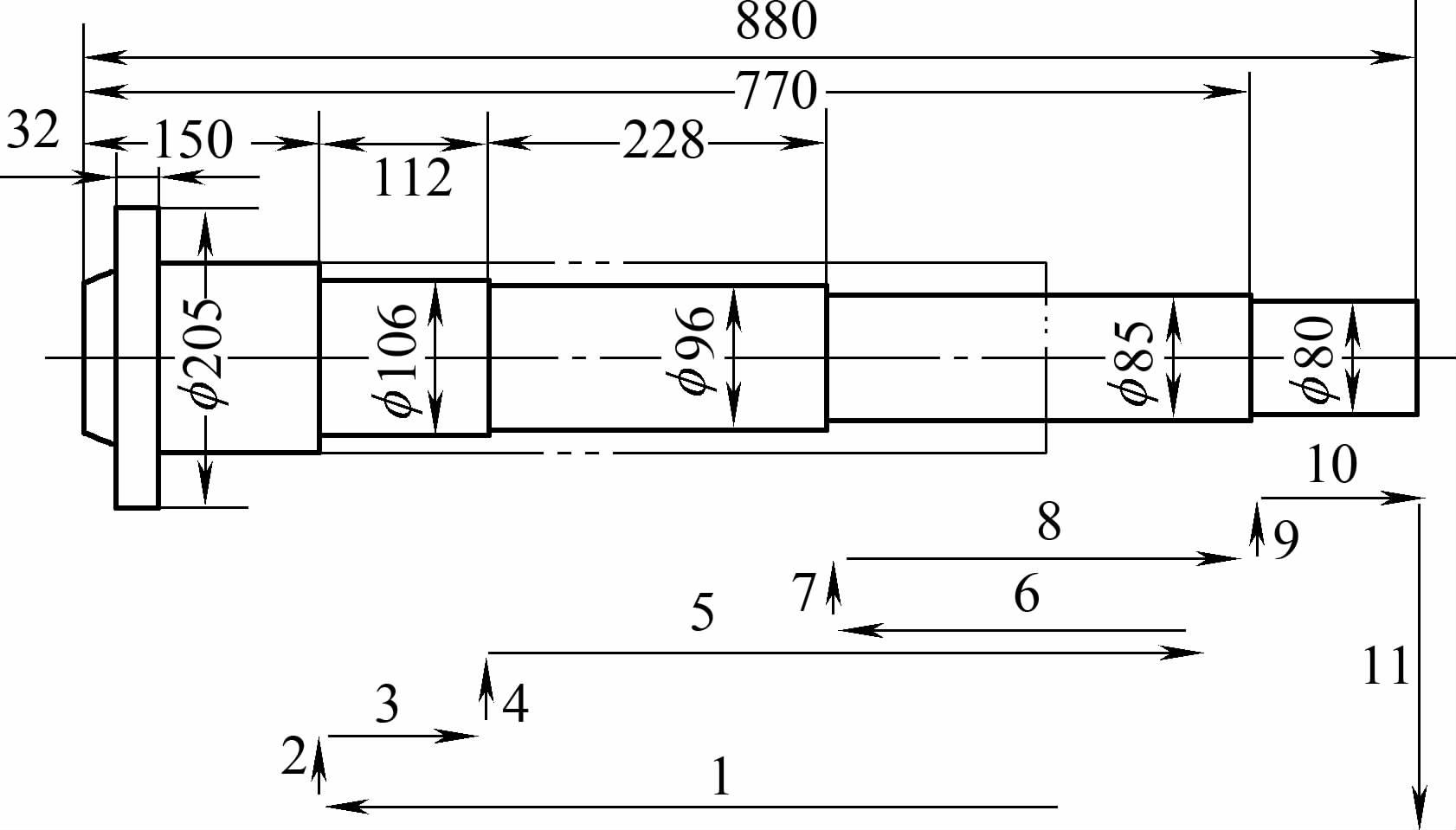

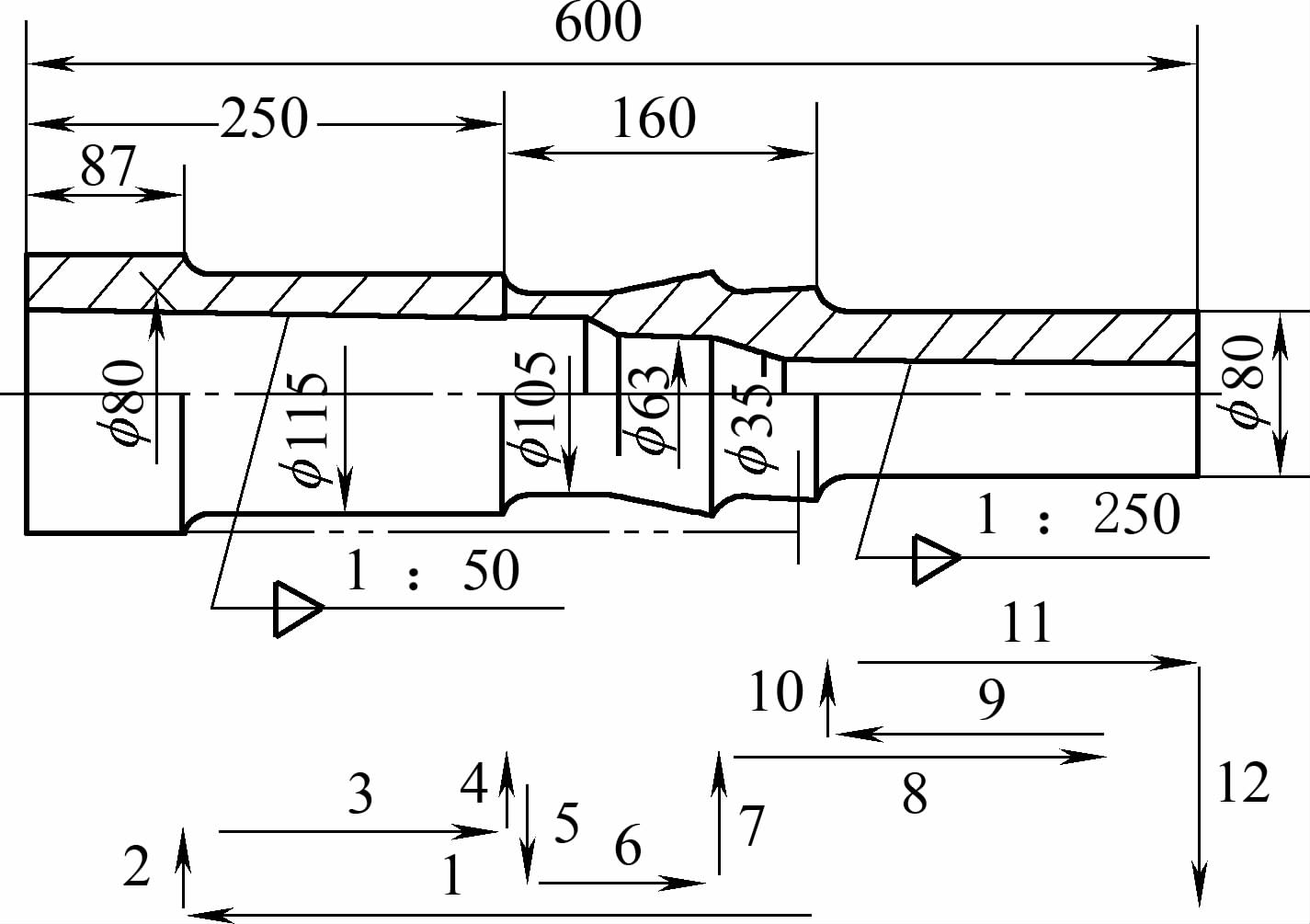

| 1 | Albero a gradini solido | Forgiate il mandrino principale di un tornio convenzionale (vedi Figura 1), ricavate una testa di Φ205mm da una billetta di acciaio di Φ115mm×730mm su un martello per forgiatura libera da 1t, quindi bloccate la testa su una macchina per forgiatura radiale per forgiare con precisione la parte dell'asta. Il ciclo di lavoro è mostrato nella Figura 1, dove il ciclo di lavoro 1 utilizza una piccola quantità di riduzione (2~4 mm) per la forgiatura a spinta e rimuove le scaglie di ossido. A partire dalla fase 5, la billetta di Φ115 mm viene prima forgiata a Φ96 mm, poi progressivamente a Φ85 mm e Φ80 mm. Rispetto al processo originale di forgiatura libera, ogni forgiatura consente di risparmiare 11,4 kg di acciaio. Figura 1 Schema del mandrino del tornio convenzionale e del ciclo di lavoro |

| 2 | Albero cavo di transizione | Sia la forma esterna che il foro interno sono a gradini, con diametri disposti dal più grande al più piccolo. Lo spezzone è un tubo di acciaio senza saldatura Φ135mm×27mm 40CrNiMoA. Nel ciclo di lavoro, la fase 4 forgia fino a Φ105mm, poi la fase 5 si sforma immediatamente (vedi Figura 2), la fase 6 il mandrino si alza di una sezione, la fase 7 rientra nello stampo per forgiare la metà inferiore di Φ105mm, riempiendo il foro interno di Φ35mm. A causa della grande riduzione nell'ultimo segmento della forgiatura, si utilizzano due processi di forgiatura: il primo forgia a Φ105 mm, con il pezzo grezzo che già serra il mandrino; il secondo forgia a Φ80 mm, costringendo il pezzo grezzo a scivolare sul mandrino.  Figura 2 Schema dell'albero cavo di transizione e del ciclo di lavoro |

III. Rotolamento ed espansione

1. L'essenza, le caratteristiche e l'applicazione del processo di laminazione ed espansione

Tabella 12 Essenza della tecnologia dei fori di dilatazione, caratteristiche e applicazioni del prodotto

| Progetto | Descrizione |

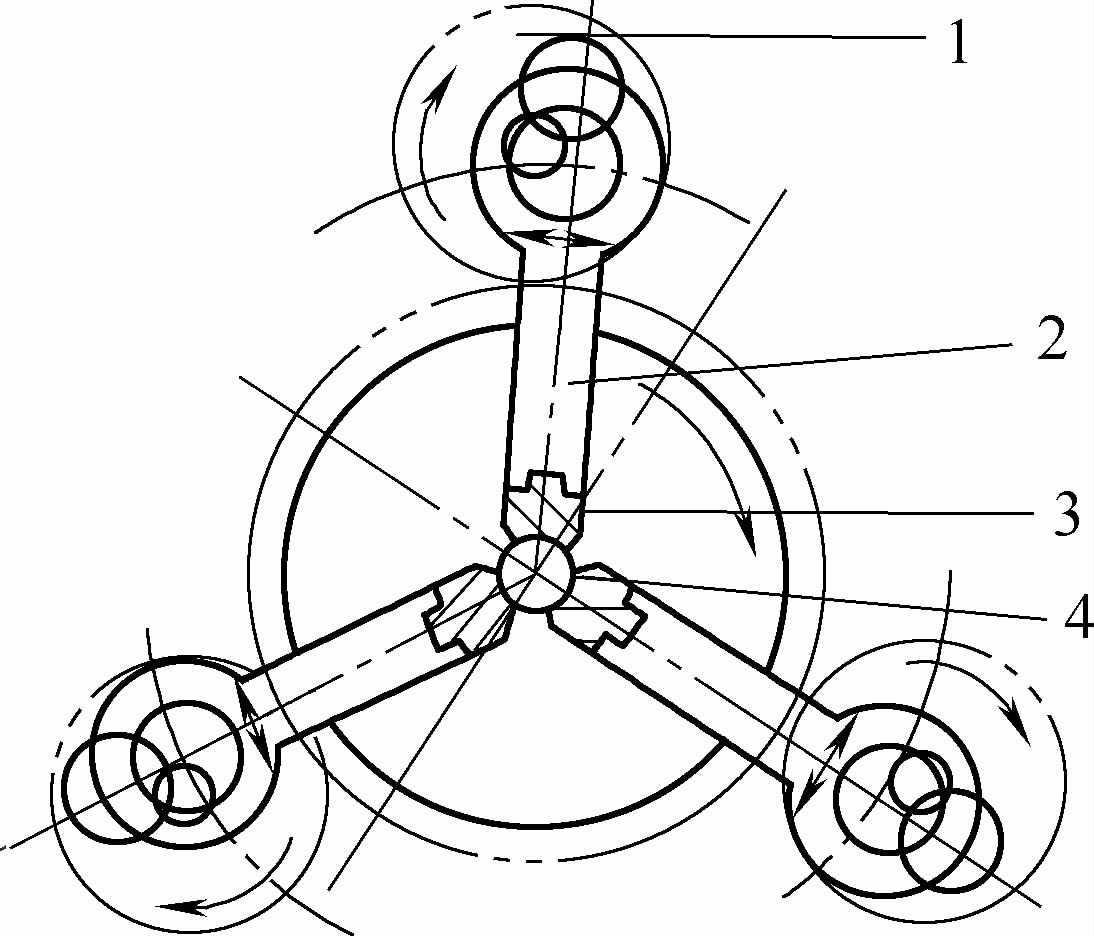

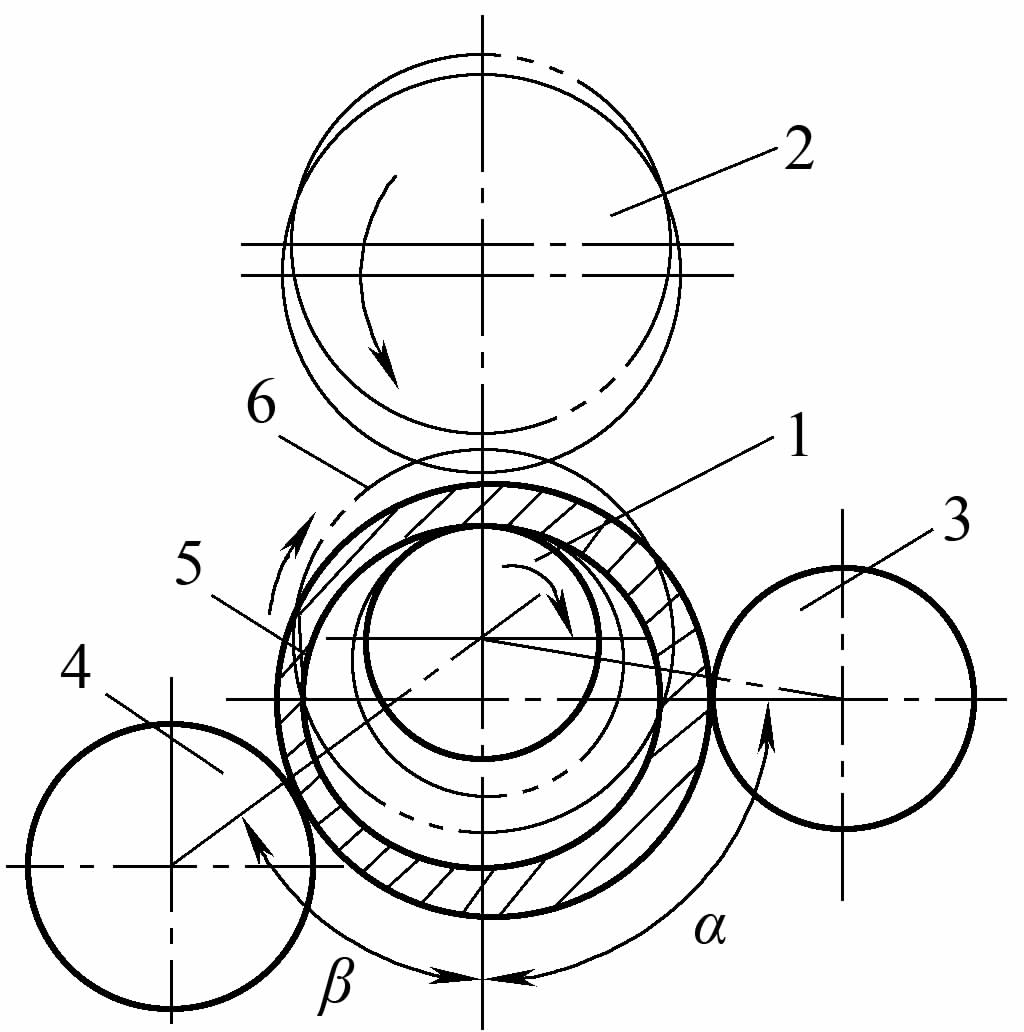

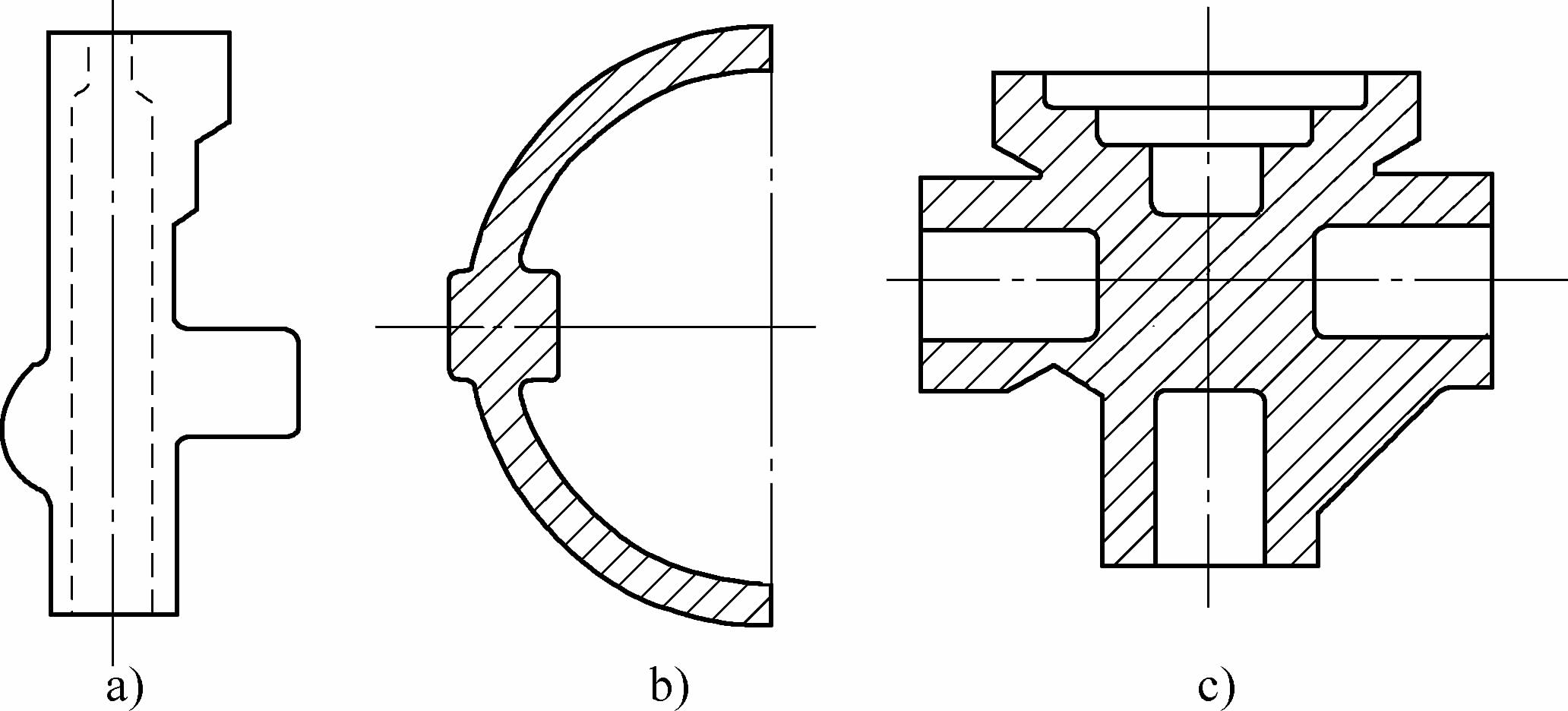

| Essenza tecnologica |  Figura 1 Principio di funzionamento dell'espansione dei rulli Rullo a 1 cilindro Rullo di guida 2 Rullo a 3 guide Rullo di controllo 4 5-Pezzo di lavoro 6-Lavagna L'espansione per rullatura è un processo su una macchina di espansione specializzata che assottiglia lo spessore della parete di un pezzo grezzo a forma di anello, aumentando sia il diametro interno che quello esterno per ottenere i pezzi a forma di anello richiesti. La macchina di espansione è dotata di quattro tipi di rulli: rullo motore, rullo guidato, rullo di guida e rullo di controllo. Il processo di lavoro è illustrato nella Figura 1. Il pezzo grezzo riscaldato a forma di anello viene posizionato sul rullo di guida 1, mentre il rullo di guida 2 fa ruotare il pezzo grezzo ad anello e contemporaneamente si muove radialmente sotto pressione idraulica, provocando la compressione e l'allungamento del pezzo grezzo, riducendo lo spessore della parete e aumentando sia il diametro interno che quello esterno. Il rullo di guida 3 è sempre appoggiato sul pezzo e si sposta verso l'esterno all'aumentare del diametro del pezzo. La sua funzione è quella di stabilizzare la rotazione del pezzo e di modellarlo. Quando il diametro esterno del pezzo raggiunge la dimensione desiderata, il pezzo entra in contatto con il rullo di comando 4, inviando un segnale per ritrarre il rullo di guida e terminare l'espansione. Il motore elettrico fa ruotare solo il rullo di guida, mentre gli altri rulli ruotano per attrito. In base all'esperienza di produzione, l'angolo α tra il rullo di guida e l'asse principale deve essere superiore a 65° e l'angolo β tra il rullo di controllo e l'asse principale deve essere superiore a 55°. |

| Caratteristiche | 1) Alta precisione di forgiatura, deviazione limite del diametro di ±1 mm; migliora la struttura e le proprietà del metallo, con conseguente buona qualità del prodotto. 2) Alto tasso di utilizzo del materiale, alta produttività 3) Basso investimento, buone condizioni di lavoro |

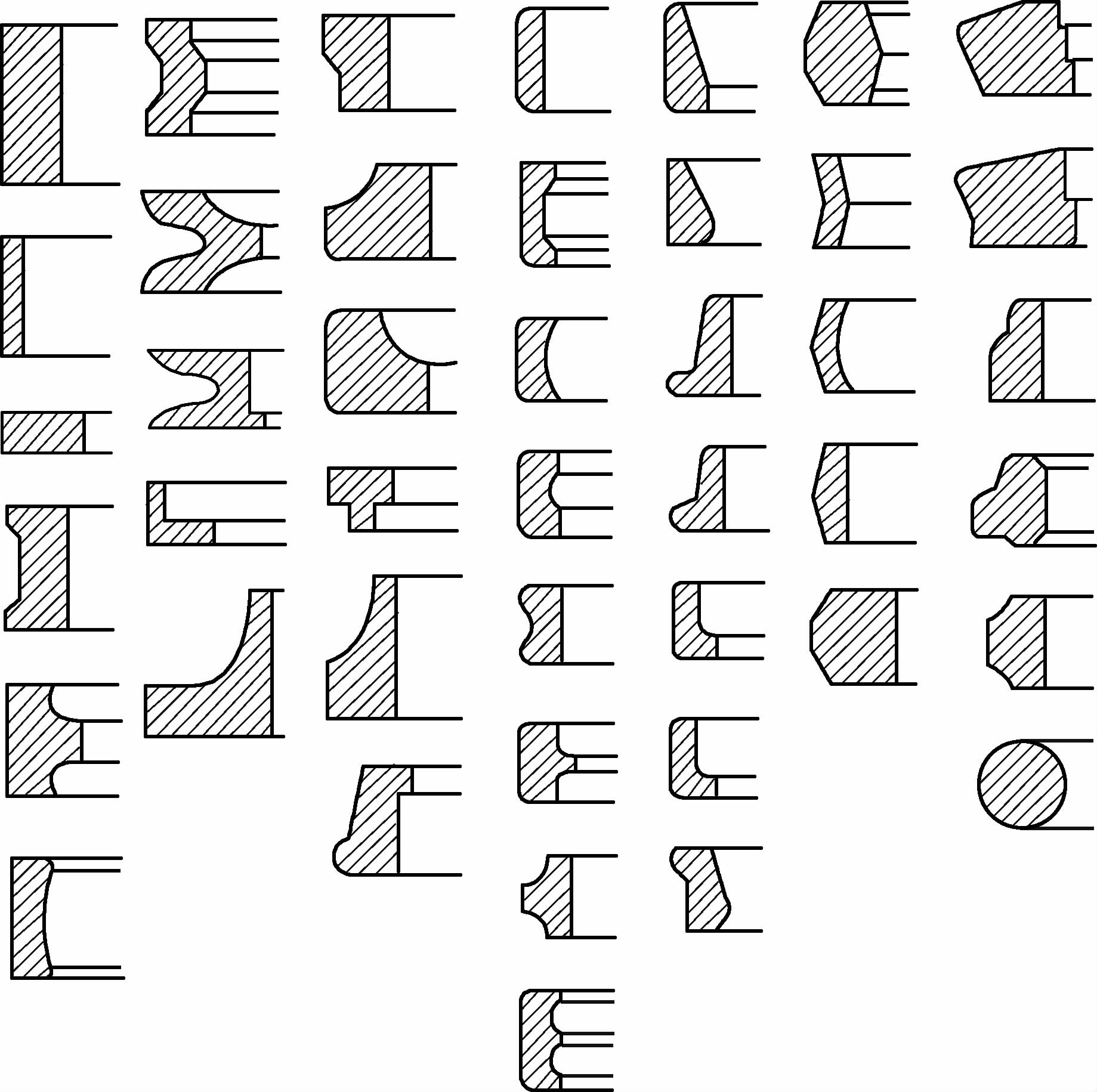

| Applicazione del prodotto | L'espansione per laminazione è adatta alla produzione di parti di anelli o di pezzi grezzi di varie forme, dimensioni e materiali. Attualmente, il diametro degli anelli laminati varia da Φ20 a Φ10000mm, l'altezza da 10 a 4000mm, lo spessore delle pareti da 2 a 48mm e il peso degli anelli da 0,1 a 82000kg. I materiali degli anelli sono solitamente acciaio al carbonio, acciaio legato, lega di alluminio, lega di rame, lega di titanio, lega di cobalto, lega a base di nichel e bimetallo, ecc. Gli anelli laminati più comuni includono anelli per cuscinetti, anelli per ingranaggi, ruote e cerchioni per treni, anelli per turbine a gas, anelli per collettori, ecc. L'anello laminato più grande è un anello del contenitore del reattore nucleare con un diametro di Φ10000 mm e un'altezza di 4000 mm. Una tipica forma della sezione trasversale del prodotto laminato è mostrata nella Figura 2. Figura 2 Forma trasversale del prodotto laminato ad espansione |

2. Processo di espansione della laminazione

Tabella 13 Processo di espansione dei rotoli

Tipi di scanalature per rulli a) Espansione aperta b) Espansione chiusa c) Espansione semiaperta 1-Rullo di guida 2 pezzi Rotolo 3-Driven | ||

| Contenuto | Descrizione | |

| Tipo di scanalatura a rullo espanso | Tipo aperto | Il rullo espansore di tipo aperto è un rullo piatto, utilizzato principalmente per la laminazione di anelli a sezione rettangolare, come mostrato nella figura a. Per evitare l'allargamento causato da una deformazione non uniforme, è possibile aggiungere all'espansore due coppie di rulli conici liberamente rotanti, come mostrato nella figura c. |

| Tipo chiuso | L'espansione di tipo chiuso è utilizzata per l'espansione di anelli con sezioni trasversali irregolari, come mostrato nella figura b. | |

| Determinazione delle dimensioni della billetta | Se l'altezza rimane invariata prima e dopo l'espansione, il rapporto di forgiatura K prima e dopo l'espansione viene calcolato con la seguente formula K = (D 0 - d 0 ) / (D 1 - d 1 ) Dove nella formula D 0 , d 0 - diametri esterni e interni dell'anello grezzo D 1 , d 1 - diametri esterni e interni della forgiatura Per le scanalature di tipo aperto, si assume K=1,3~1,6; per le scanalature di tipo chiuso, si assume K=1,25~1,35. Per pezzi più grandi, assumere un valore K più alto. In base al valore K, determinare le dimensioni del pezzo grezzo secondo il principio del volume uguale prima e dopo l'alesaggio, tenendo conto della bruciatura. | |

3. Tipo di alesatrice e principali parametri tecnici

Tabella 14 Tipi di alesatrici

| Tipo | Caratteristiche principali |

| Alesatrice verticale (anello macchina di laminazione) | Specifiche generalmente inferiori a 400 mm. Il corpo macchina è posizionato verticalmente, ma leggermente inclinato all'indietro per facilitare le operazioni di carico e scarico e per aumentare la stabilità durante la lavorazione. processo di laminazione. |

| Macchina di espansione orizzontale (macchina di laminazione ad anello) | Specifiche dimensioni superiori a 400 mm. Il corpo macchina è disposto orizzontalmente, con 2 o 4 rulli di guida e dotato di rulli di laminazione frontali superiori e inferiori, controllo automatico delle dimensioni dell'espansione di laminazione o con display digitale, dotato di dispositivo di carico e scarico meccanizzato. Struttura complessa, buona qualità del pezzo, in grado di laminare espansioni di varie forme trasversali. |

| Macchina di espansione multistazione (macchina di laminazione ad anello) | Ad esempio, una macchina a espansione a quattro stazioni, utilizzata principalmente nelle linee automatiche di forgiatura, la tolleranza del diametro esterno del pezzo da lavorare è elevata ed è necessario un processo di dimensionamento successivo. |

Tabella 15 Parametri tecnici principali della macchina per laminazione ad anello (JB/T7446-2007)

| Parametri della macchina di laminazione ad anello verticale | Diametro esterno nominale dell'anello di laminazione/mm | Gamma del diametro esterno dell'anello di laminazione/mm | Altezza di laminazione dell'anello/mm | Forza di rotolamento radiale/kN | Velocità della linea di rotolamento/(m/s) | Corsa del cursore/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Parametri della macchina di laminazione ad anello orizzontale | Diametro esterno nominale dell'anello/mm | Gamma del diametro esterno dell'anello/mm | Altezza dell'anello/mm | Forza di rotolamento radiale/kN | Velocità della linea di rotolamento/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | Da 500 a 3000 | 400 | 2000 | 1.3 |

Tabella 16 Parametri tecnici dei laminatoi radiali orizzontali ad anello della serie D52

| Modello | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Diametro esterno dei rulli/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Altezza di rotolamento/mm | 160 | 250 | 300 | 350 | 400 | |

| Forza di rotolamento radiale/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Velocità della linea di rotolamento/(m/s) | 1.3 | |||||

| Potenza del motore/kW | 110 | 200 | 280 | 355 | 500 | |

| Dimensioni esterne/mm | Sinistra e destra | 5230 | 7500 | 9000 | 10000 | 12700 |

| Fronte e retro | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Altezza dal suolo | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tabella 17 Parametri tecnici della macchina per la laminazione radiale e assiale ad anello a CNC orizzontale serie D53K

| Modello | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Diametro esterno dei rulli/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Altezza di rotolamento/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Forza di rotolamento radiale/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Forza assiale di rotolamento/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Velocità della linea di rotolamento/(m/s) | 1,3 / da 0,4 a 1,6 | |||||||

| Potenza del motore/kW | Radiale | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Assiale | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Dimensioni/mm | Sinistra e destra | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Fronte e retro | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| In alto a terra | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Forgiatura isotermica

1. L'essenza, le caratteristiche e l'ambito di applicazione della forgiatura isotermica

Tabella 18 L'essenza, le caratteristiche e il campo di applicazione della forgiatura isotermica

| Progetto | Contenuto |

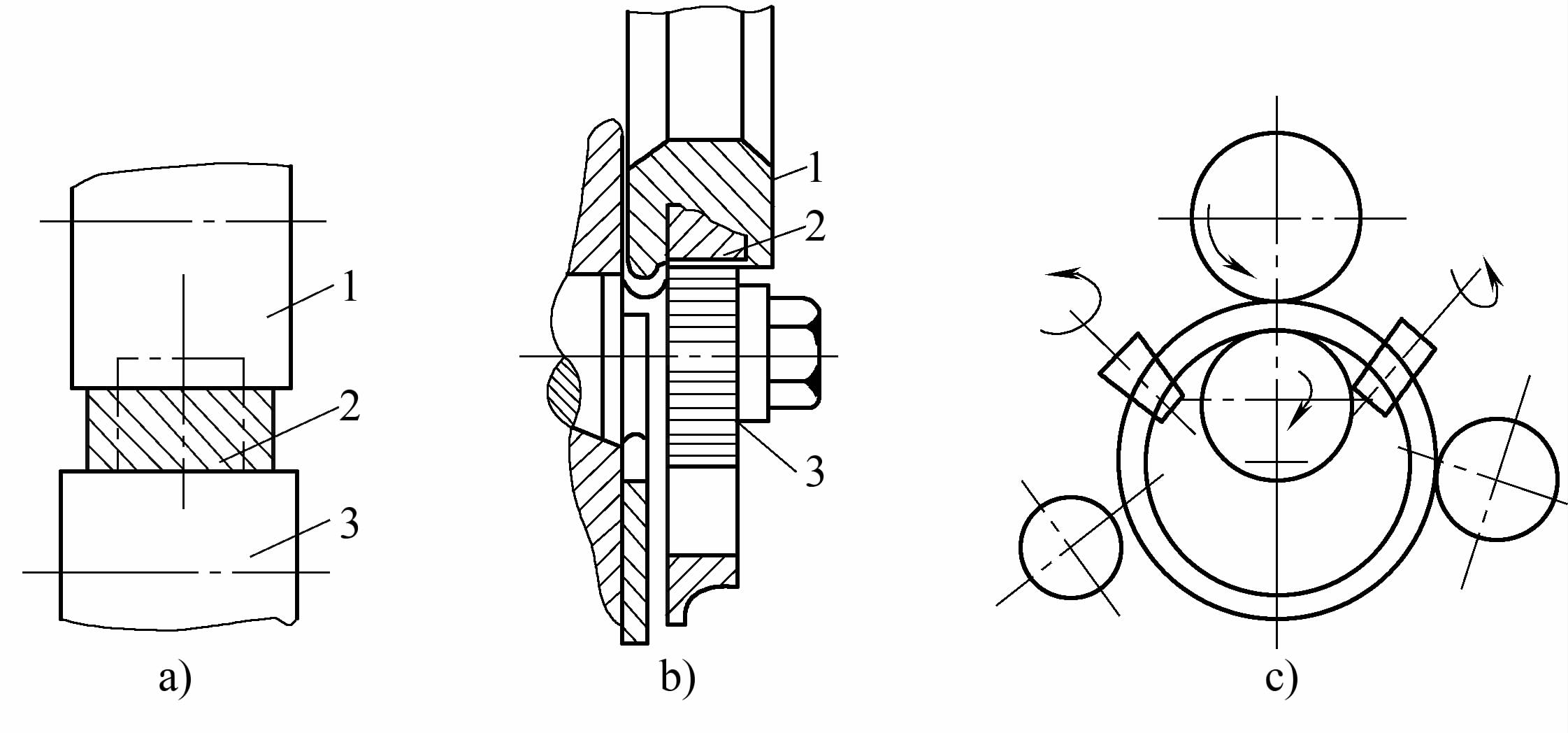

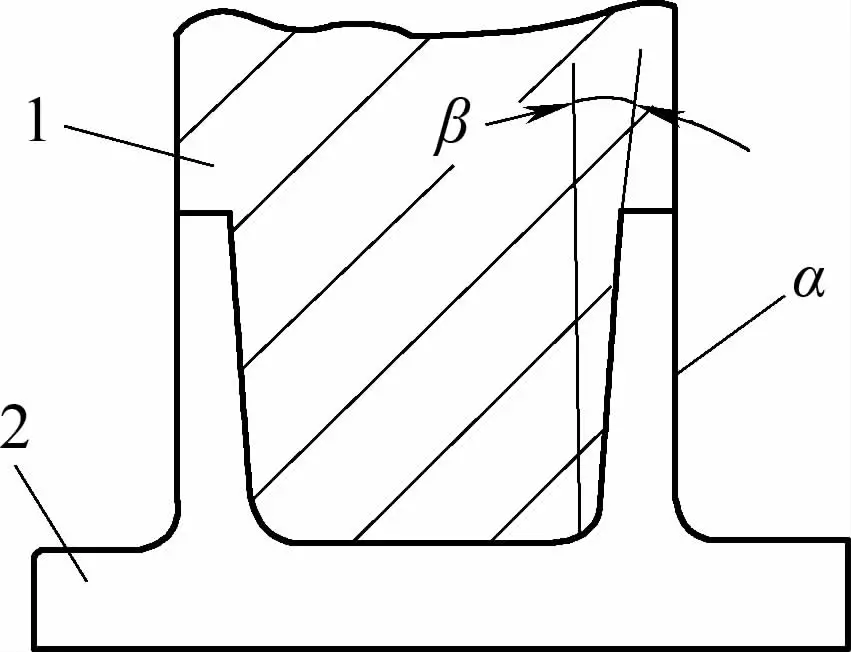

| Essenza del processo | La differenza principale tra la forgiatura isotermica e quella convenzionale è che nella forgiatura isotermica la temperatura dello stampo di forgiatura è controllata in modo da essere approssimativamente uguale alla temperatura di riscaldamento della billetta, consentendo alla billetta di completare l'intero processo di forgiatura in condizioni di temperatura essenzialmente costante. Questa tecnologia, riducendo o eliminando gli effetti della tempra dello stampo e dell'indurimento da deformazione del materiale, non solo ha una bassa resistenza alla deformazione, ma aiuta anche a semplificare il processo di formatura e può produrre fucinati di precisione che soddisfano i requisiti di pezzi complessi. La forgiatura isotermica presenta quindi notevoli vantaggi, come l'elevato utilizzo del materiale, i bassi costi di lavorazione e un'ampia gamma di applicazioni. Il confronto tra la forgiatura convenzionale e la forgiatura isotermica è mostrato nella figura seguente  a) Forgiatura convenzionale b) Forgiatura isotermica 1 stampo 2-vuoto 3-forgiatura |

| Caratteristiche | La formatura isotermica, superando il problema delle variazioni di temperatura nella billetta durante i processi di deformazione termica convenzionali, presenta le seguenti caratteristiche 1) Riduce la resistenza alla deformazione del materiale. Durante il processo di formatura isotermica, poiché la temperatura della billetta e dello stampo è sostanzialmente la stessa, la temperatura di deformazione della billetta non diminuisce. A velocità di deformazione inferiori, il processo di rammollimento del materiale è più sufficiente, riducendo la resistenza alla deformazione del materiale. Inoltre, per ridurre ulteriormente la resistenza alla deformazione, è possibile utilizzare una serie di lubrificanti eccellenti per il processo e le prestazioni e scegliere apparecchiature a basso consumo che occupano meno spazio e risparmiano energia. 2) Migliora la capacità di flusso plastico del materiale. Una delle caratteristiche principali della forgiatura isotermica è che può migliorare la capacità di flusso plastico del materiale. Poiché la temperatura della billetta durante la forgiatura isotermica non diminuisce e la velocità di deformazione è relativamente bassa, ciò prolunga il tempo di deformazione del materiale, consentendo il completo svolgimento del processo di rammollimento, migliorando la capacità di flusso plastico del materiale e rimuovendo i difetti. Ciò rende possibile la formatura di forme complesse con nervature strette e ventri sottili, oltre a fornire un mezzo efficace per la formatura di materiali a bassa plasticità e difficili da deformare. 3) Elevata precisione dimensionale della formatura, buona qualità superficiale, struttura uniforme e prestazioni eccellenti. Durante la forgiatura isotermica, poiché la temperatura di deformazione della billetta è essenzialmente costante, il materiale può essere formato a una temperatura di deformazione inferiore e si può utilizzare la formatura a un solo fuoco. La temperatura di riscaldamento della billetta durante la forgiatura isotermica è inferiore di 100~400°C rispetto alla deformazione termica convenzionale e il tempo di riscaldamento si riduce di 1/2~2/3, riducendo così difetti quali ossidazione e decarburazione e migliorando la qualità superficiale del prodotto. Poiché la distribuzione della temperatura interna della billetta è relativamente uniforme, in buone condizioni di lubrificazione, la deformazione della billetta può essere uniforme, quindi la struttura del prodotto è relativamente uniforme, ottenendo le migliori prestazioni. Inoltre, grazie alla bassa resistenza alla deformazione del materiale e alle piccole fluttuazioni della temperatura di deformazione, la deformazione elastica dello stampo è ridotta, a vantaggio della stabilità e del controllo delle dimensioni geometriche del prodotto. Quando si formano a velocità di deformazione inferiori, poiché il processo di rammollimento del materiale è più sufficiente, le tensioni residue interne dei pezzi formati sono ridotte, riducendo così la deformazione dei pezzi formati durante il raffreddamento e il trattamento termico e migliorando la precisione dimensionale dei prodotti. 4) Lunga durata dello stampo. Sebbene i materiali dello stampo e i costi di lavorazione utilizzati per la formatura isotermica, in particolare per la forgiatura isotermica, siano più elevati e i requisiti di precisione siano anch'essi più elevati, durante il processo di forgiatura isotermica, poiché lo stampo lavora in condizioni di carico quasi statico, bassa pressione e assenza di sollecitazioni termiche alternate e può utilizzare una serie di lubrificanti con processi e prestazioni eccellenti, la durata dello stampo è superiore a quella degli stampi convenzionali a deformazione termica. Le parti formate con l'isotermia sono solitamente formate in un unico processo, che richiede solo una serie di stampi, mentre la deformazione termica convenzionale richiede generalmente più processi, che necessitano di più serie di stampi. Pertanto, nel complesso, l'uso della forgiatura isotermica può aumentare la durata degli stampi e ridurne i costi. 5) Elevato utilizzo del materiale. La forgiatura isotermica può ridurre il consumo di metallo riducendo le tolleranze di lavorazione e migliorando la precisione dimensionale del prodotto. Ad esempio, la materia prima utilizzata per produrre lo stesso pezzo di motore a turbina con la forgiatura isotermica è solo circa 1/3 di quella utilizzata nella forgiatura termica convenzionale. |

| Ambito di applicazione | 1) Formatura di materiali a bassa plasticità. Con i metodi di formatura isotermica è possibile formare materiali a bassa plasticità e difficili da deformare, che non possono essere lavorati con i metodi di deformazione convenzionali. Ad esempio, le leghe di titanio, le leghe ad alta temperatura e molti acciai alto legati, che hanno un intervallo di temperatura di deformazione relativamente ristretto, rendono molto importante la deformazione in condizioni isotermiche. Utilizzando i metodi di formatura isotermica, la lega di cobalto-cromo-tungsteno-molibdeno può essere compressa unidirezionalmente fino a 60% senza lubrificazione, a una temperatura di deformazione di 900°C e a una velocità di deformazione di 5×10^0 //s senza cricche sulla billetta; a una temperatura di deformazione di 900°C e a una velocità di deformazione di 2×10^1 /s, la ghisa grigia può essere compressa unidirezionalmente fino a 53% senza cricche sulla billetta. Attualmente, i processi di formatura isotermica sono stati ampiamente applicati alla formatura e alla lavorazione di acciai legati, leghe di titanio, leghe di alluminio, composti intermetallici, materiali compositi e materiali in polvere. Con lo sviluppo della scienza dei materiali, i processi di stampaggio isotermico svolgeranno un ruolo importante nella preparazione e nella lavorazione di materiali nuovi e difficili da deformare. 2) Formatura di materiali pregiati o preziosi. Con lo sviluppo dell'industria aerospaziale, aumentano anche i requisiti dei materiali strutturali. Per migliorare la funzionalità degli aeromobili e di vari dispositivi di controllo moderni, sono necessari materiali pregiati o di alta qualità, come il titanio e le leghe di titanio, il rame e le leghe di rame, nonché leghe per alte temperature, materiali compositi, ecc. La formatura di questi materiali pregiati o preziosi con i metodi convenzionali di deformazione termica richiede di solito un aumento della tolleranza di lavorazione, con un significativo aumento dei costi dei materiali e dei costi di lavorazione e con inutili sprechi. Ad esempio, alcune parti in lega di titanio per aerei, a causa delle loro forme complesse e dei requisiti di qualità molto elevati, hanno un tasso di utilizzo del materiale di appena 5% - 15% circa, con la maggior parte del materiale che diventa scarto a causa della lavorazione. Inoltre, a causa della difficoltà di lavorazione delle leghe di titanio, i costi di lavorazione e i costi degli utensili sono da 5 a 10 volte superiori a quelli di altri materiali. Tuttavia, utilizzando i processi di formatura isotermica, è possibile formare fucinati con angoli di sformo ridotti o senza angoli di sformo, nonché fucinati con sezioni a gradini distinte e piccoli raggi di transizione, riducendo notevolmente i margini di lavorazione, risparmiando materiali e riducendo i costi. Ad esempio, i pezzi a forma di disco con lame prodotti con metodi di stampaggio isotermico non richiedono il taglio dopo la formatura, con un risparmio di oltre 50% di materiali rispetto ai metodi convenzionali di deformazione termica. 3) Formare pezzi complessi di alta precisione. Utilizzando i metodi di stampaggio isotermico, è possibile formare parti strutturali con nervature molto strette, nastri sottili e forme complesse con un'elevata precisione dimensionale, spesso molto difficili o addirittura impossibili da realizzare con i metodi di lavorazione della plastica convenzionali. La tecnologia di stampaggio isotermico ha sostituito gli assemblaggi rivettati e avvitati, che in precedenza venivano prodotti principalmente mediante lavorazione meccanica, con componenti strutturali integrali di grandi dimensioni, aumentando le possibilità, riducendo i costi e alleggerendo il peso dei componenti, con un impatto significativo sulla progettazione e sulla produzione di aerei e veicoli spaziali. 4) Formatura di grandi parti strutturali a bassa pressione. Le condizioni isotermiche possono ampliare la gamma dei parametri di processo per la formatura dei materiali; ad esempio, riducendo il tasso di deformazione, i materiali possono avere una maggiore plasticità a temperature di deformazione inferiori, riducendo la pressione di formatura. Ad esempio, quando non si dispone di attrezzature ad alta potenza, riducendo il tasso di deformazione e utilizzando la pressione di mantenimento della billetta nello stampo si può ottenere la formatura di parti strutturali di grandi dimensioni. |

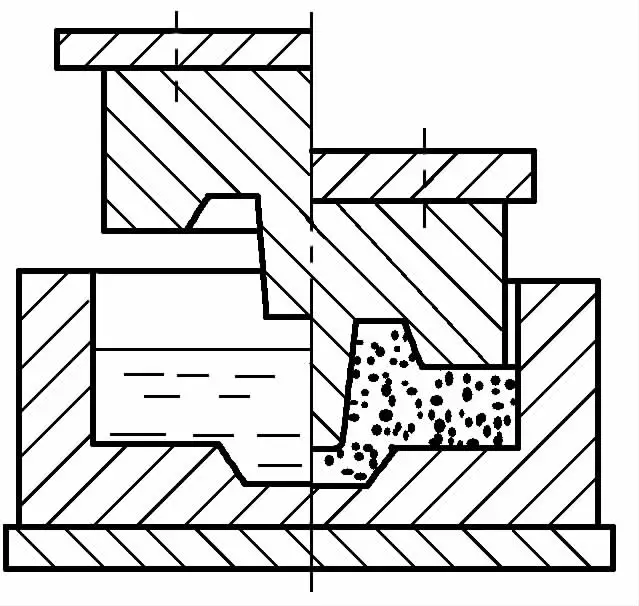

2. Principi di forgiatura isotermica e progettazione degli stampi

La progettazione dei fucinati isotermici è strettamente legata ai metodi di processo e alle strutture degli stampi utilizzati durante la formatura; pertanto, durante la progettazione dei fucinati, è necessario considerare contemporaneamente i metodi di processo utilizzati, sia che si tratti di fucinatura a stampo aperto o a stampo chiuso, di fucinatura con o senza indennità, di stampo integrale o di stampo composito, ecc.

I principi della forgiatura isotermica e della progettazione degli stampi sono riportati nella Tabella 19.

Tabella 19 Principi di forgiatura isotermica e progettazione degli stampi

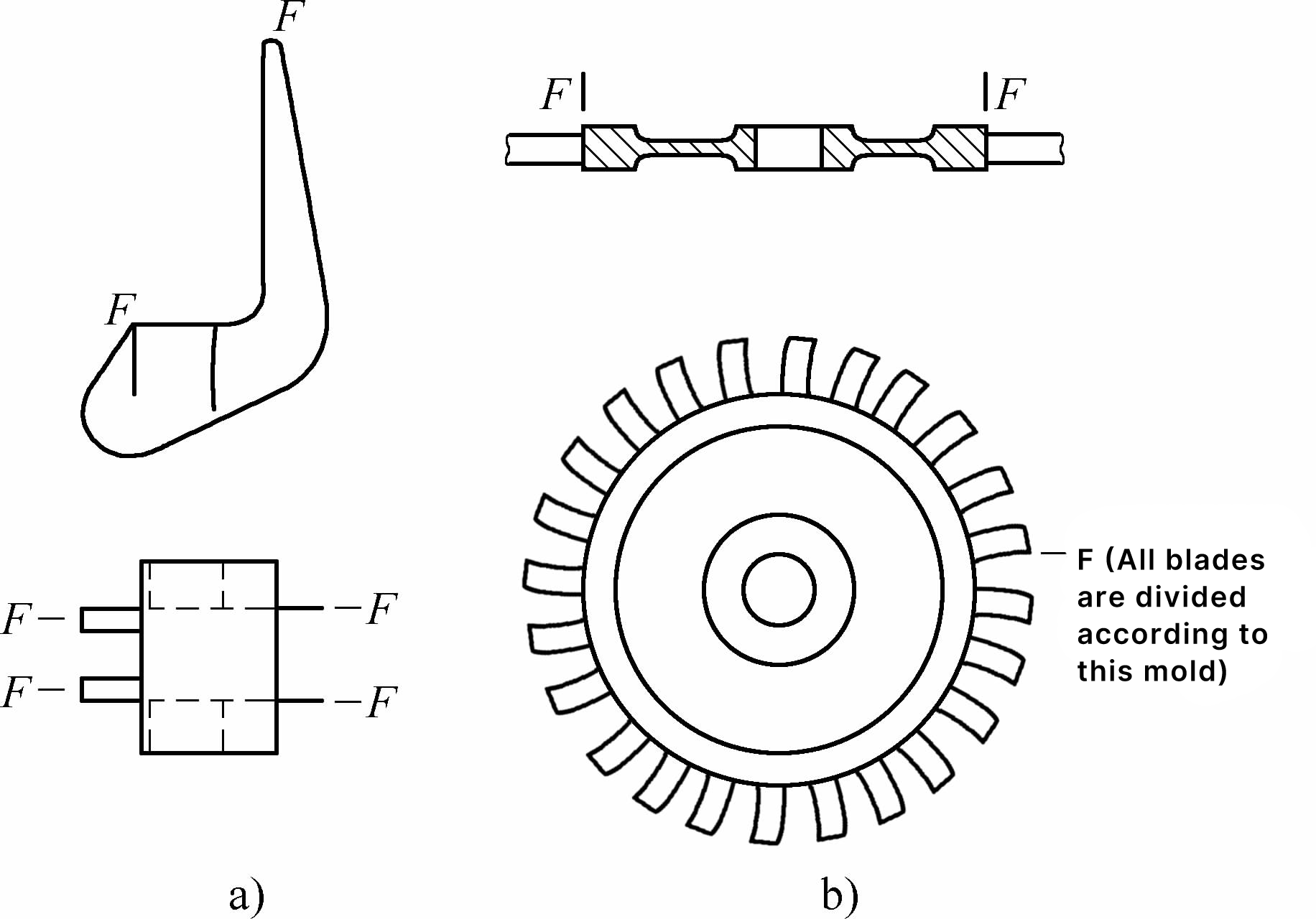

| Principi di progettazione | Contenuto |

| Forgiatura isotermica | 1) Scelta della posizione della linea di troncatura per i forgiati. La troncatura piana dovrebbe essere utilizzata il più possibile. Per lo stampaggio a stampo aperto, si tratta della stessa troncatura convenzionale a stampo aperto; per lo stampaggio a stampo chiuso, si utilizzano spesso stampi combinati e, considerando la facilità di rimozione del pezzo dopo la forgiatura, si dovrebbe adottare la troncatura piana multidirezionale o la troncatura curva. La Figura 1 mostra il diagramma schematico della troncatura per forgiatura. Figura 1 Schema della troncatura per forgiatura a) Giunto a piastra di protezione b) Turbina integrale 2) Determinazione dell'angolo di sformo. Nello stampaggio a stampo aperto, l'angolo di sformo viene selezionato in base ai valori raccomandati e, in presenza di un dispositivo di espulsione, viene scelto un valore inferiore. Nello stampaggio a stampo chiuso, l'angolo di sformo esterno α sulla faccia di divisione è pari a 0, e generalmente 30'~3° nelle altre zone; l'angolo di sformo interno β può essere 30'~1°30′. Poiché la forgiatura a stampo chiuso utilizza spesso stampi con inserti combinati, il tasso di ritiro del materiale dello stampo è maggiore di quello del materiale di forgiatura e gli inserti e i pezzi fucinati vengono rimossi dalla base dello stampo dopo il raffreddamento in atmosfera, rendendo facile la rimozione degli inserti dai pezzi fucinati. La relazione tra il pezzo fucinato e gli inserti è illustrata nella Figura 2.  Figura 2 Relazione tra forgiatura e inserti 1-Inserimento 2-Formazione 3) Determinazione del raggio di raccordo. Il raggio di raccordo è uno dei principali fattori che influenzano il flusso del metallo e la durata dello stampo. Nello stampaggio isotermico, a causa della troncatura multidirezionale e delle strutture multi-inserto, il raggio di raccordo convesso sulla faccia di troncatura può essere pari a 0, mentre nelle altre zone è uguale o leggermente inferiore a quello dello stampaggio convenzionale; il raggio di raccordo concavo non dovrebbe essere troppo piccolo, soprattutto in considerazione del fatto che durante lo stampaggio isotermico lo spezzone viene principalmente pressato nello stampo, e un raggio di raccordo ampio facilita il flusso del metallo ed evita i difetti. La relazione tra il filetto di forgiatura e la posizione della troncatura è illustrata nella Figura 3.  Figura 3 Relazione tra il filetto di forgiatura e la posizione della troncatura 1-Modulo 2-Formazione 3-Stampo 4-Core inferiore 5-Stampo superiore 4) Determinazione della tolleranza. La forgiatura isotermica è utilizzata principalmente per la formatura di materiali non ferrosi. metalliche richiede lubrificazione e protezione durante la formatura. Dopo la formatura, il trattamento e la lavorazione della superficie di forgiatura determinano l'eventuale aggiunta di un ulteriore margine. |

| Stampo isotermico | 1) Selezionare i fucinati di forma complessa, difficili da formare con la forgiatura convenzionale o che richiedono cotture multiple, e i fucinati con requisiti molto severi in termini di struttura e prestazioni come i fucinati isotermici. 2) Scegliere metodi di forgiatura a stampo aperto o chiuso in base alla struttura, alle dimensioni della forgiatura, ai requisiti di lavorazione successivi e allo spazio di installazione delle attrezzature. 3) Il design complessivo dello stampo deve soddisfare i requisiti del processo di forgiatura isotermica, essere strutturalmente ragionevole e facile da usare e mantenere. 4) La parte dello stampo di forgiatura deve essere dotata di dispositivi specializzati per il riscaldamento, la conservazione del calore e il controllo della temperatura e deve essere in grado di raggiungere la temperatura richiesta per la forgiatura isotermica. 5) Fatta eccezione per i forgiati speciali che richiedono stampi specializzati, gli stampi devono essere progettati per essere universali. 6) Selezionare in modo ragionevole i materiali utilizzati per le diverse parti dello stampo per garantire prestazioni affidabili delle parti dello stampo a temperature diverse. 7) La temperatura dello stampo di forgiatura isotermico è elevata; per evitare perdite di calore e un'eccessiva conduzione verso l'apparecchiatura, è necessario inserire uno strato isolante tra la base dello stampo e la piastra inferiore e aprire canali d'acqua nelle piastre inferiori e superiori per il raffreddamento; occorre inoltre prestare attenzione all'isolamento elettrico per garantire il normale funzionamento dell'apparecchiatura e la sicurezza del personale di produzione. 8) Occorre tenere conto dei problemi di guida e posizionamento. Poiché lo stampo di forgiatura isotermico è posizionato nel forno di riscaldamento, non è possibile rilevare se lo stampo si è spostato. È necessario prevedere dispositivi di guida sul telaio dello stampo e sul modulo dello stampo e coordinare i dispositivi di guida interni ed esterni; allo stesso tempo, è necessario progettare blocchi di posizionamento quando lo spezzone viene inserito nello stampo per evitare che lo spezzone venga posizionato in modo errato. |

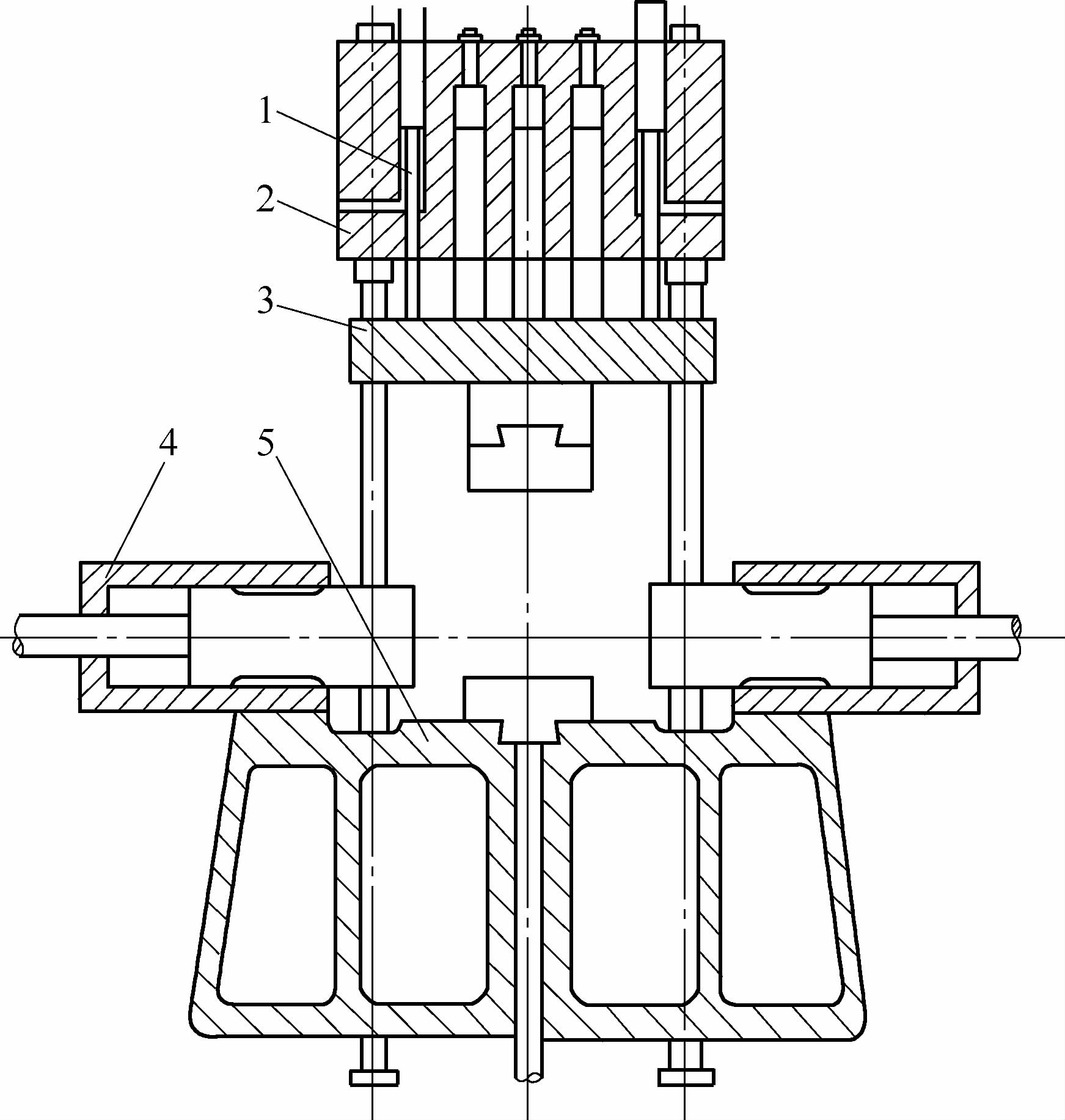

3. Dispositivo di stampaggio per la forgiatura isotermica

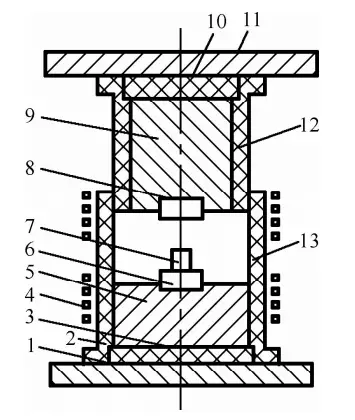

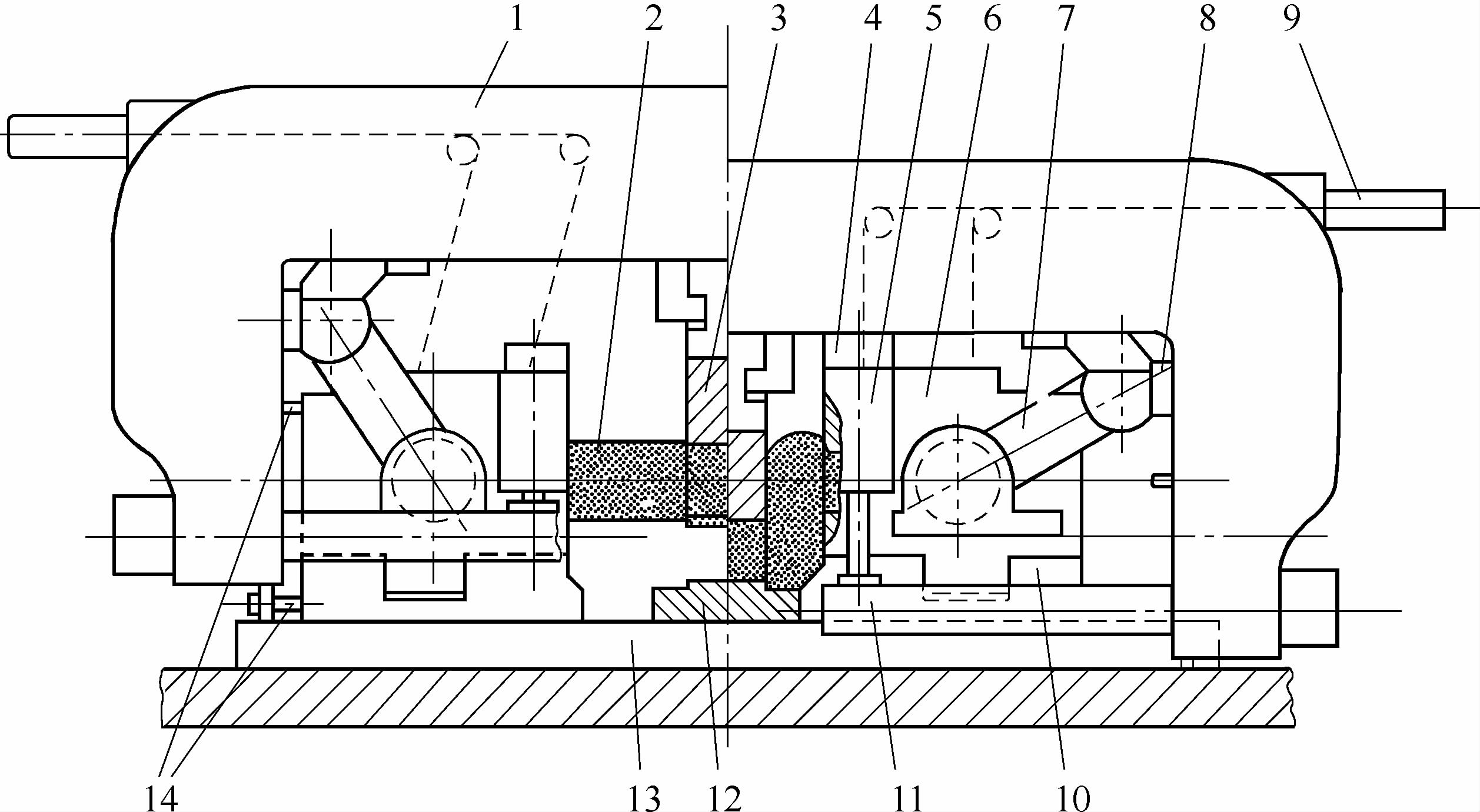

Per rendere lo stampo per la forgiatura isotermica facile da riscaldare, isolare e mantenere, la struttura generale del dispositivo di forgiatura isotermica, ottenuta dall'esperienza di progettazione e utilizzo di scienziati di vari Paesi, è mostrata nella Figura 1.

1, 11 - Piastra distanziatrice

2, 12 - Copertura isolante

3, 10 - Piastra distanziatrice di isolamento

4 - Riscaldatore a induzione

5, 9 - Base della matrice

6 - Dado inferiore

7 - Grezzo

8 - Sulla muffa

13 - Porta di carico e scarico

V. Forgiatura a polvere

1. L'essenza, i vantaggi e le applicazioni della forgiatura a polvere

Tabella 20 L'essenza, i vantaggi e le applicazioni della forgiatura a polvere

| Progetto | Contenuto |

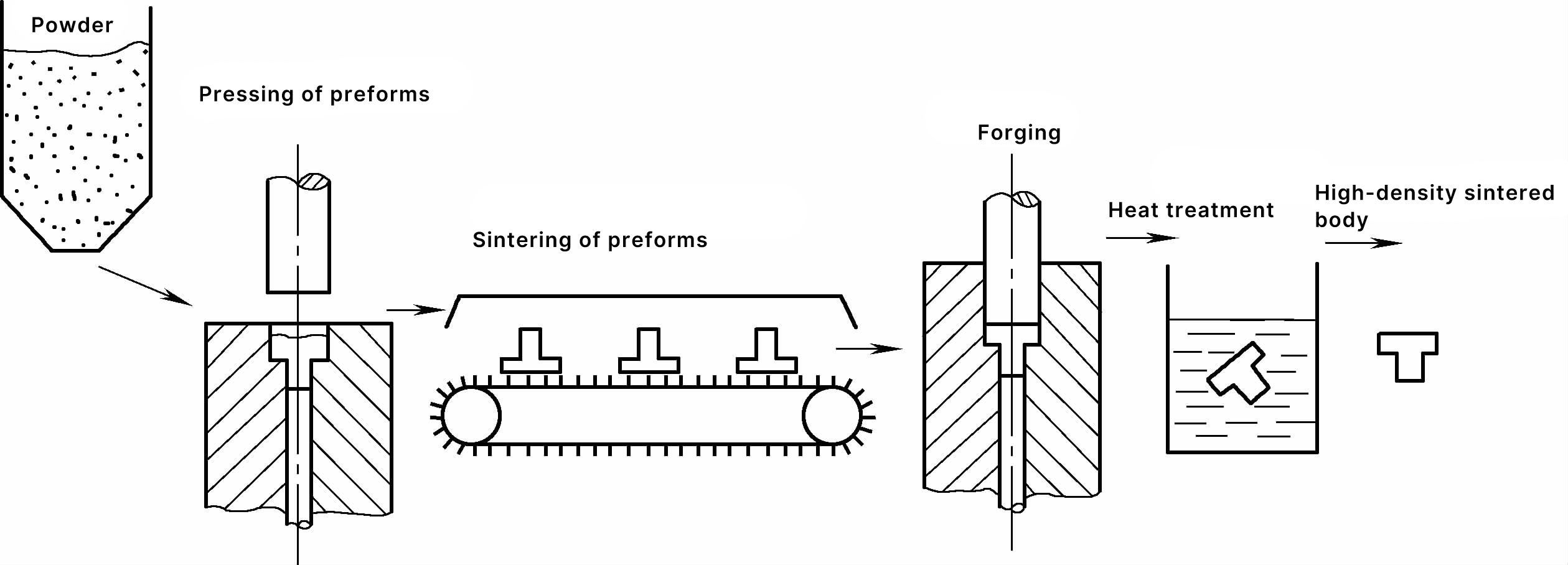

| Essenza del processo | La forgiatura delle polveri è un nuovo metodo di lavorazione dei metalli che combina la metallurgia delle polveri con la forgiatura di precisione. Utilizza la polvere metallica come materia prima, che viene formata mediante pressatura a freddo, sinterizzazione, forgiatura a caldo o pressatura isostatica a caldo della polvere, stampaggio isotermico o pressatura isostatica diretta a caldo e successiva lavorazione per produrre la forma richiesta dei forgiati di precisione. Un tipico flusso del processo di forgiatura a polvere è mostrato nel diagramma seguente. Flusso tipico del processo di forgiatura a polvere I componenti generici ottenuti con la metallurgia delle polveri presentano un gran numero di pori, una scarsa compattezza e una densità solitamente compresa tra 6,2 e 6,8 g/cm³. Dopo la pressatura isostatica a caldo o la forgiatura a caldo, la densità relativa dei pezzi può essere aumentata fino a oltre 98% |

| Vantaggi | I grezzi per la forgiatura a polvere sono corpi sinterizzati o billette estruse, oppure grezzi sottoposti a pressatura isostatica a caldo. Rispetto alla forgiatura con billette di acciaio ordinario, i vantaggi della forgiatura a polvere sono i seguenti 1) Alto tasso di utilizzo del materiale. Non vi è alcuna perdita di materiale durante la forgiatura delle preforme e la tolleranza di lavorazione finale è ridotta, con un tasso di utilizzo complessivo del materiale dalla materia prima in polvere alle parti finite che raggiunge oltre 90%. 2) Elevata precisione dimensionale dei forgiati, bassa rugosità superficiale e facilità nell'ottenere forgiati di forma complessa. Le preforme per la forgiatura a polvere utilizzano un riscaldamento di protezione dall'ossidazione minimo o nullo, raggiungendo livelli di precisione di forgiatura e fusione in termini di accuratezza di forgiatura e rugosità superficiale. Le forme ottimali delle preforme possono essere utilizzate per facilitare la formatura finale di fucinati di forma complessa. 3) Migliorare le proprietà meccaniche dei forgiati. Poiché le particelle di polvere sono formate dalla rapida condensazione di metallo liquido minuto e la composizione delle gocce di metallo è quasi identica a quella della lega madre, la segregazione è limitata entro le dimensioni delle particelle di polvere. In questo modo si possono superare difetti come la segregazione da colata e i grani grossi non uniformi nei materiali metallici ordinari (soprattutto per i metalli a trasformazione di fase non solida e per alcuni nuovi materiali), rendendo il materiale uniforme e isotropo, a tutto vantaggio del miglioramento delle proprietà meccaniche dei forgiati. Tuttavia, la presenza di determinate quantità di pori e inclusioni nei forgiati in polvere può ridurre la plasticità e la tenacità dei forgiati. 4) Basso costo di forgiatura, alta produttività e facile automazione. I costi delle materie prime e le spese di forgiatura per i forgiati in polvere sono simili a quelli dello stampaggio generale, ma rispetto a quest'ultimo presentano una maggiore precisione dimensionale e una minore rugosità superficiale, che consentono di ridurre o eliminare la lavorazione, con un notevole risparmio di manodopera. Per i piccoli pezzi di forma complessa e in grandi lotti, come ingranaggi, manicotti per alberi scanalati, bielle e altri pezzi difficili da lavorare, il risparmio è particolarmente significativo. 5) Poiché la polvere metallica è facile da legare, è possibile progettare e preparare le materie prime in base alle condizioni di servizio e ai requisiti di prestazione del prodotto, modificando così la tradizionale modalità di lavorazione di forgiatura "in base ai materiali forniti", che favorisce l'integrazione del processo di produzione e dei materiali. |

| Applicazioni | La forgiatura con metallurgia delle polveri è comunemente utilizzata per vari componenti in polvere di acciaio. Attualmente vengono utilizzati decine di tipi di acciaio, dall'acciaio al carbonio ordinario ai vari acciai basso-legati, passando per l'acciaio inossidabile, l'acciaio resistente al calore, l'acciaio ad altissimo limite di snervamento e altri acciai ad alta lega e acciai per utensili ad alta velocità. Ad esempio, l'acciaio resistente al calore ottenuto con la metallurgia delle polveri è stato testato sui dischi delle turbine a gas, con l'obiettivo di migliorarne le prestazioni. La forgiatura di polveri di metalli non ferrosi non è così diffusa e matura come la forgiatura di polveri di acciaio. Nell'industria aerospaziale, si tratta principalmente della forgiatura in polvere di leghe ad alta temperatura, leghe di titanio e leghe di alluminio, come i dischi delle turbine in lega ad alta temperatura, i dischi delle ventole in lega di titanio e i giunti delle travi degli aerei in lega di alluminio. |

2. Requisiti per i principali processi di forgiatura a polvere

Tabella 21 Requisiti per i principali processi di forgiatura a polvere

| Articolo | Contenuto |

| Preparazione delle materie prime | Le materie prime in polvere hanno un impatto significativo sulle prestazioni dei forgiati in polvere, ma la polvere di alta qualità è costosa, quindi è necessario selezionare ragionevolmente le materie prime in polvere in base ai diversi requisiti dei forgiati in polvere. Le materie prime in polvere contengono spesso varie inclusioni, tra cui particelle metalliche estranee e particelle non metalliche, introdotte per lo più durante le fasi di lavorazione delle materie prime in polvere, in particolare inclusioni ceramiche fragili che influiscono notevolmente sulle proprietà meccaniche. Pertanto, è necessario limitare le inclusioni nelle materie prime in polvere, che possono essere ottenute con metodi come la separazione magnetica o utilizzando la rifusione ad arco a doppio elettrodo sotto vuoto, la raffinazione a fascio elettronico a cuore freddo delle leghe master e altri metodi per ridurle a limiti specifici. La dimensione delle particelle e la composizione della polvere influiscono direttamente sulle proprietà fisiche e di processo della polvere e devono essere incluse nelle voci del controllo qualità. Il rapporto tra i materiali e i requisiti tecnici delle materie prime per la forgiatura in polvere di ingranaggi planetari per autoveicoli sono riportati nella Tabella 22. Gli ingredienti includono olio di sistema a perdita totale e stearato di zinco come lubrificanti per la pressatura. Il contenuto di gas nella polvere si riferisce principalmente al contenuto di ossigeno. L'ossigeno è presente in varie leghe di polvere sotto forma di ossidi. La forma degli ossidi varia, così come il loro impatto sulle prestazioni dei forgiati in polvere. La maggior parte delle polveri metalliche si ossida durante lo stoccaggio e il trasporto e di solito subisce un trattamento di riduzione prima della miscelazione. L'acciaio al carbonio o la polvere di acciaio al rame-molibdeno possono essere ridotti utilizzando gas naturale o gas di carbone, l'acciaio basso-legato e la polvere di rame possono essere ridotti utilizzando ammoniaca decomposta, mentre le polveri di acciaio legato contenenti elementi come cromo, manganese e vanadio devono essere ridotte utilizzando idrogeno ad alta purezza. Il trattamento di riduzione viene eseguito a una certa temperatura e i vari parametri di processo devono essere regolati per ridurre al minimo il contenuto di ossigeno residuo nella polvere. |

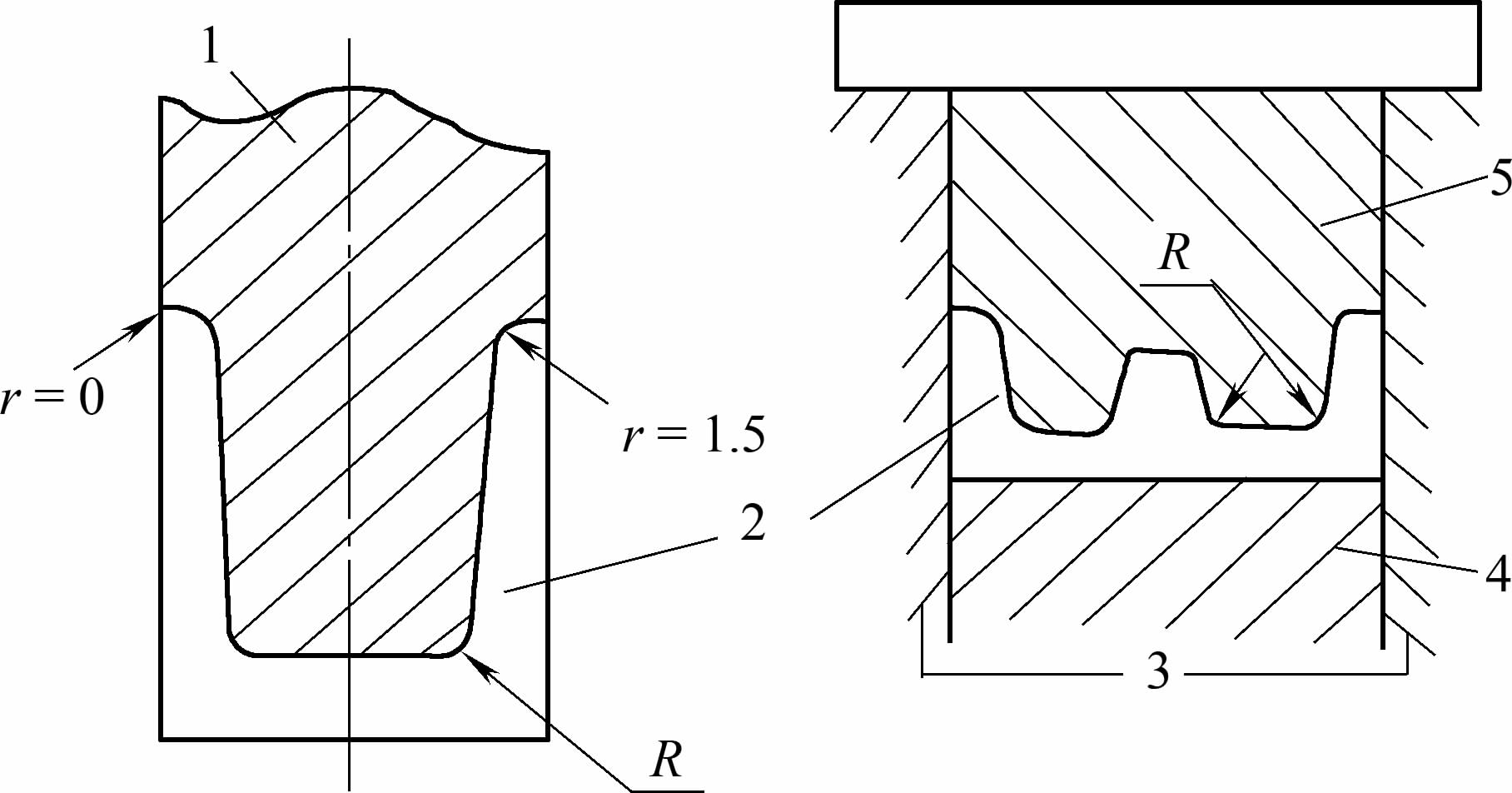

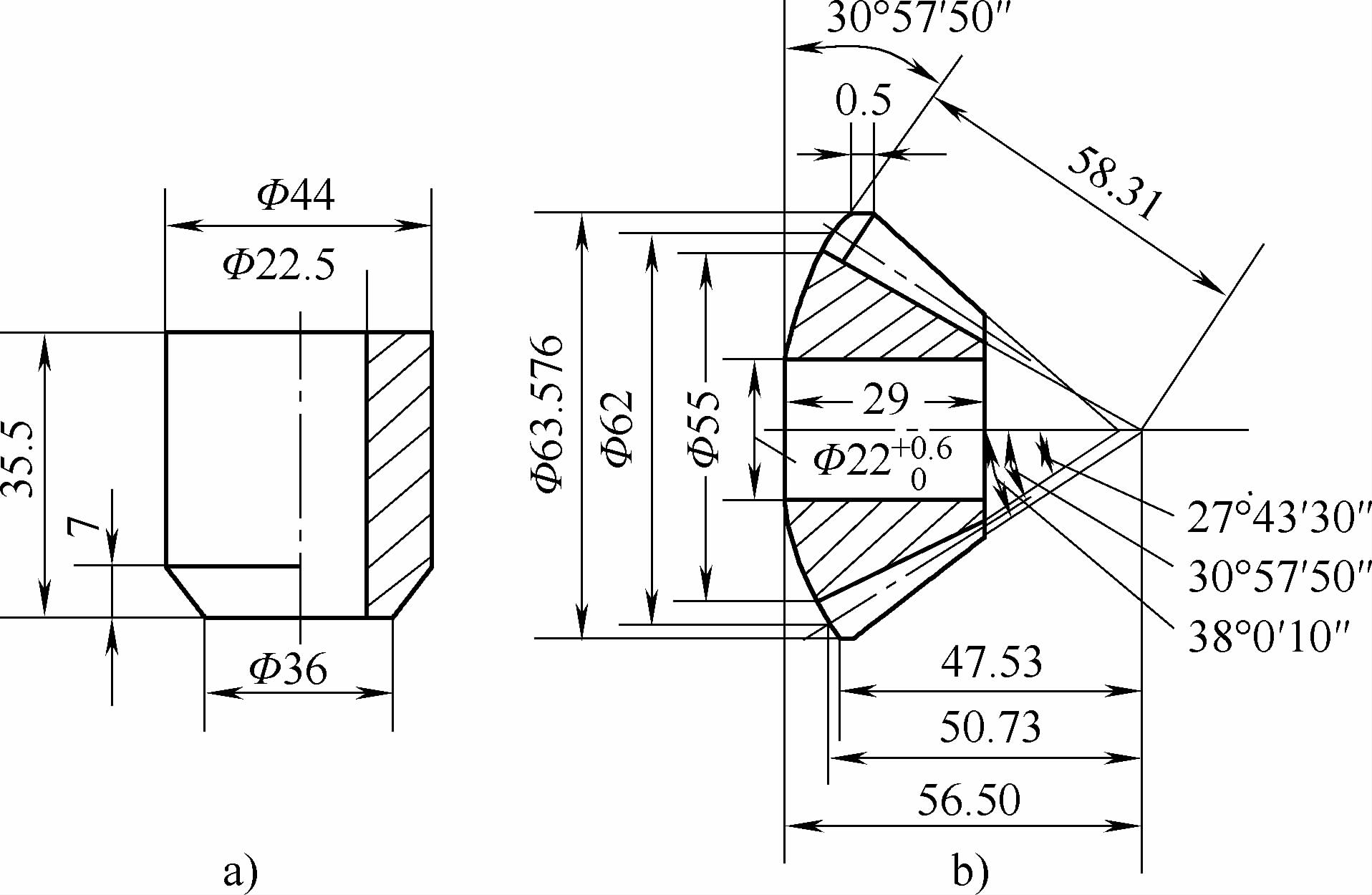

| Preparazione del vuoto | Durante la progettazione dello spezzone, è necessario analizzare e prevedere attentamente lo stato di sollecitazione e di deformazione delle parti principali dello spezzone durante la forgiatura, regolare la forma geometrica e le dimensioni dello spezzone per prevenire le cricche da forgiatura. Ad esempio, durante la forgiatura a polvere di ingranaggi cilindrici diritti, la proiezione dello spezzone nella direzione della pressione di forgiatura è sostanzialmente coerente con la forgiatura, e durante la forgiatura si verifica solo una compressione in altezza con un flusso laterale molto ridotto. Per gli ingranaggi conici planetari, la forma e le dimensioni dello spezzone sono mostrate nella Figura 1. La forma dello spezzone è relativamente semplice, molto diversa dalla forgiatura, con un grande flusso laterale del metallo, una grande deformazione di forgiatura, un buon effetto di eliminazione dei pori e un vantaggio per migliorare le prestazioni della forgiatura. Figura 1 Ingranaggio planetario a) Vuoto b) Forgiatura di precisione Quando si pressa il grezzo con uno stampo a freddo, è necessario controllare il volume o la massa del carico di polvere per ridurre la deviazione della massa del grezzo. Un pezzo grezzo in sovrappeso causerà un'altezza della forgiatura della polvere superiore allo standard, mentre una massa insufficiente causerà un'altezza della forgiatura della polvere insufficiente o una densità insufficiente. Occorre inoltre prestare attenzione alla lubrificazione delle pareti dello stampo durante la pressatura a freddo. Lo scopo della sinterizzazione è aumentare la resistenza e la forgiabilità del grezzo, evitare cricche durante la forgiatura, omogeneizzare la composizione della lega e talvolta ridurre il contenuto di ossigeno. La sinterizzazione avviene in atmosfera protettiva o sotto vuoto. Ad esempio, la sinterizzazione di grezzi di ingranaggi conici epicicloidali per autoveicoli viene effettuata in un forno a filo di molibdeno con gas di decomposizione, con una temperatura di sinterizzazione di 1120-1180°C, un tempo di mantenimento di 1,5-2,0 ore e una portata di ammoniaca decomposta come gas di protezione di 1,5-2,0m³/h. Durante la sinterizzazione del grezzo, il volume si restringe, ma contiene ancora un gran numero di pori. I meccanismi di densificazione della sinterizzazione includono la diffusione del volume, il movimento dei confini dei grani e lo scorrimento per diffusione. Quando si pressano gli sbozzi di polveri di leghe ad alta temperatura mediante estrusione o pressatura isostatica a caldo, devono essere inguainati in una protezione di ammoniaca o collocati in una guaina di ceramica, quindi degassati a temperatura ambiente e allo stato caldo sotto vuoto, seguiti da saldatura di tenuta, sabbiatura e rivestimento lubrificante prima dell'estrusione o della pressatura isostatica diretta a caldo. |

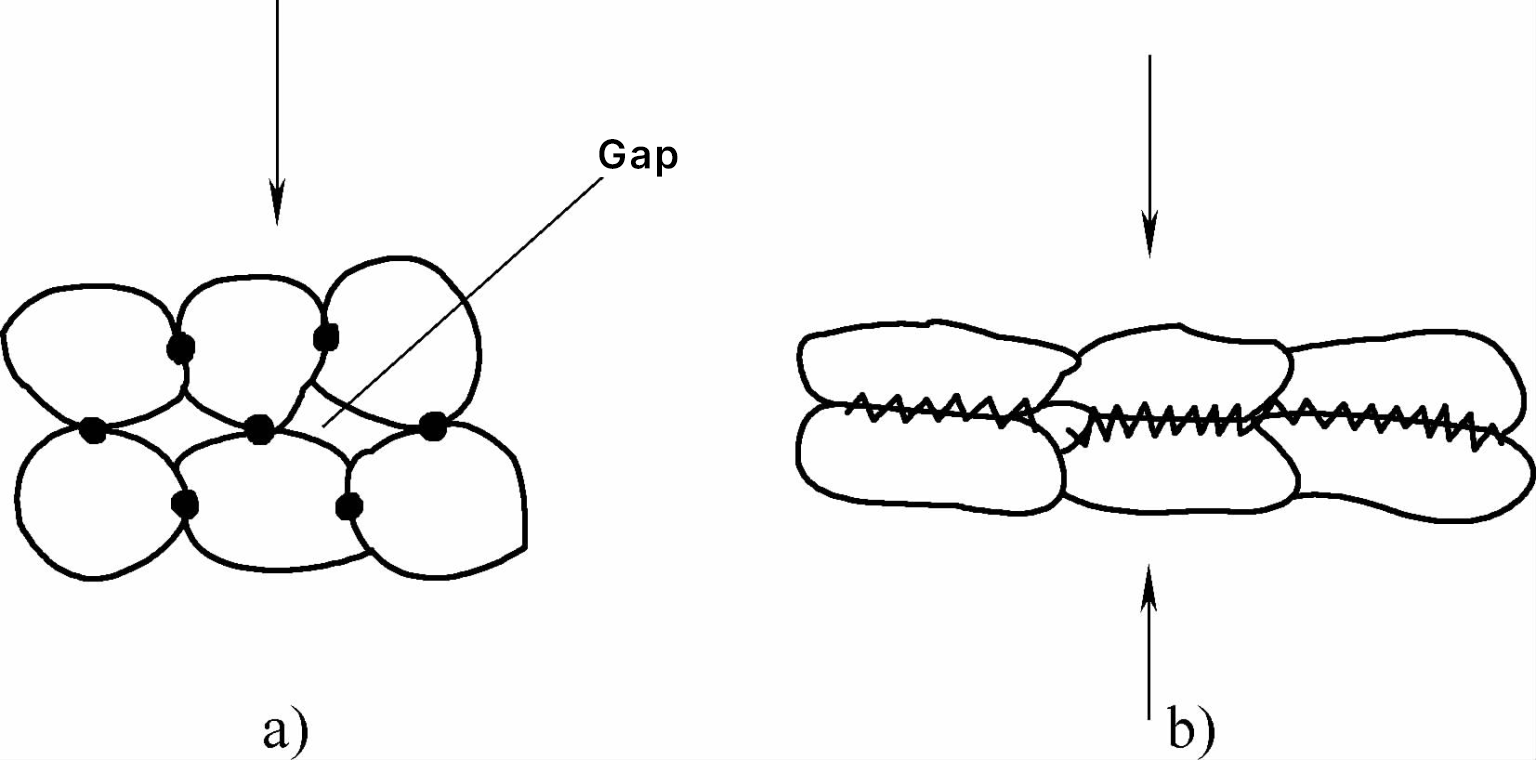

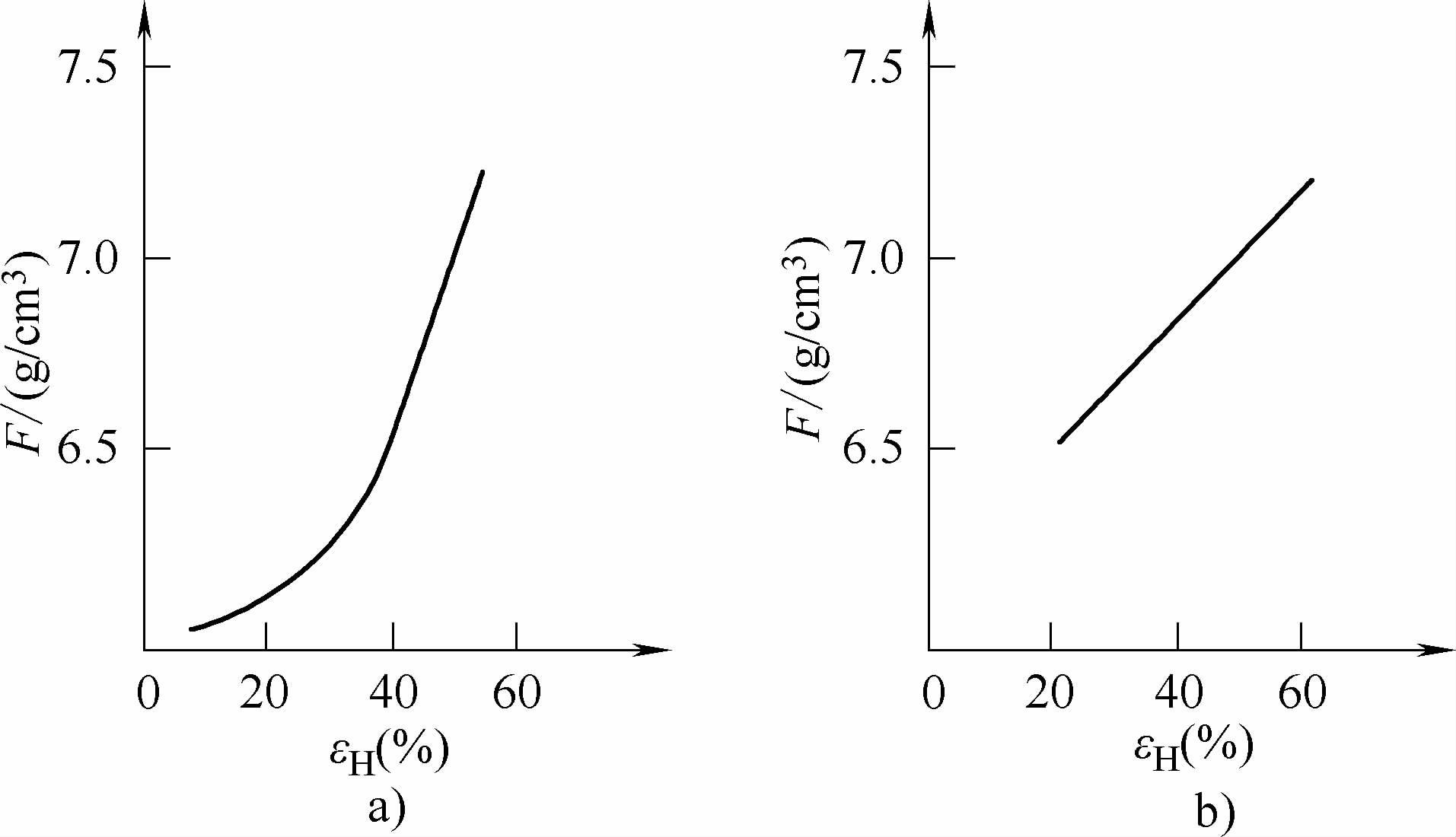

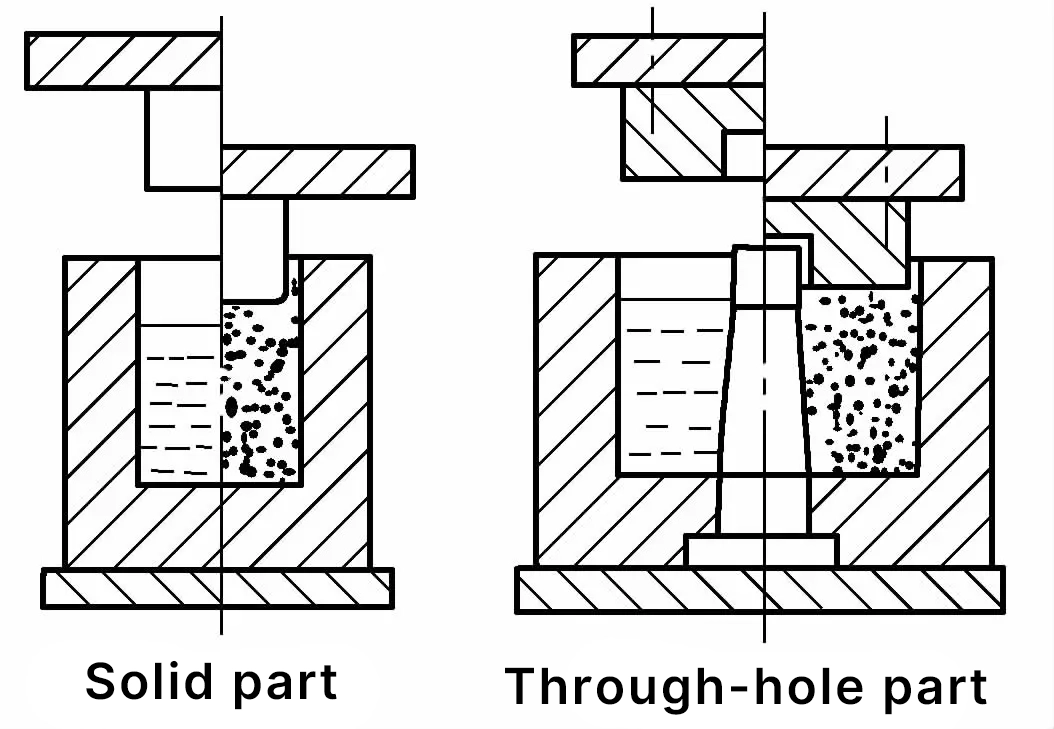

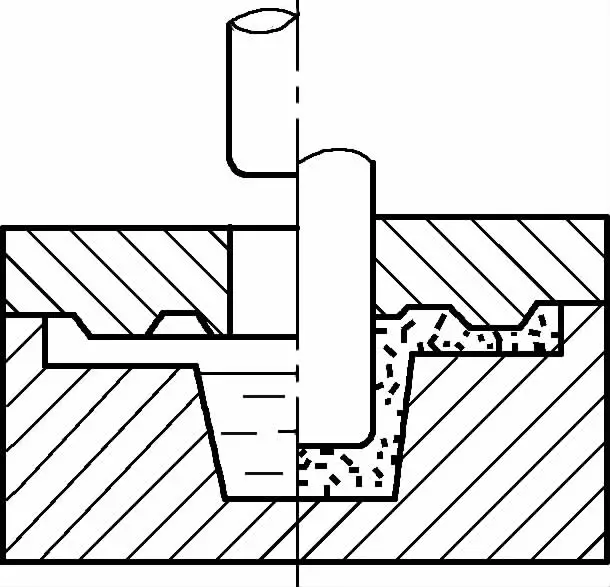

| Forgiatura | Le comuni attrezzature per la forgiatura di polveri includono: pressa a frizione, pressa a manovella, pressa idraulica, martello ad alta velocità, ecc. La forgiatura delle polveri utilizza generalmente uno stampo chiuso, mentre lo stampo aperto è meno efficace. La dimensione della scanalatura dello stampo di forgiatura viene determinata sommando il tasso di ritiro alla dimensione della forgiatura. La rugosità della superficie della scanalatura dello stampo di forgiatura deve essere bassa e si devono scegliere lubrificanti appropriati. Il riscaldamento pre-forgiatura viene generalmente effettuato in atmosfera protettiva, oppure può essere utilizzato un riscaldamento a induzione ad alta frequenza, e un agente protettivo viene applicato alla superficie dello spezzone. La temperatura di forgiatura, il tempo di mantenimento e la pressione di forgiatura per lo stampaggio di polveri possono essere determinati facendo riferimento allo stampo convenzionale per garantire una deformazione uniforme dello spezzone e un'elevata densità in tutte le parti dello stampo. La densificazione dei pezzi forgiati in polvere avviene durante i processi di sinterizzazione, estrusione, pressatura isostatica a caldo e formatura plastica. Durante la formatura plastica, la deformazione delle particelle di polvere riduce e infine elimina i pori, densificando così il materiale, come mostrato nella Figura 2. I risultati sperimentali mostrano che l'effetto della densificazione dipende dalla temperatura e che, a parità di grado di deformazione, i pori si riducono. I risultati sperimentali mostrano che l'effetto della densificazione dipende dalla temperatura e, a parità di grado di deformazione, la deformazione a freddo è meno efficace di quella a caldo, come mostrato nella Figura 3. Pertanto, la temperatura di riscaldamento è importante. Pertanto, la temperatura di riscaldamento è un parametro importante nella forgiatura delle polveri.  Figura 2 Modello del meccanismo di densificazione durante la deformazione plastica a) Incollaggio sinterizzato prima della deformazione plastica b) Incollaggio dopo la deformazione plastica  Figura 3 Relazione tra riduzione di forgiatura e densità a) Temperatura ambiente b) 1100°C Durante il sollevamento della polvere, lo stampo deve essere preriscaldato a una certa temperatura, altrimenti l'effetto di raffreddamento delle pareti dello stampo influisce sulla densità e sulle proprietà meccaniche dello strato superficiale della billetta. Dopo la forgiatura, i forgiati in polvere devono essere raffreddati in atmosfera protettiva per evitare l'ossidazione della superficie e dei pori residui interni. |

| Trattamento e lavorazione successivi | Durante la forgiatura, a causa del breve tempo di permanenza, sebbene i vuoti all'interno della billetta vengano forgiati insieme, alcune parti non si sono ancora completamente diffuse e unite. Questa situazione può essere migliorata con la ricottura, la risinterizzazione o la pressatura isostatica a caldo per garantire la completa diffusione e l'unione. I pezzi forgiati a polvere possono essere sottoposti a vari trattamenti termici proprio come i pezzi forgiati tradizionali. Per garantire l'accuratezza dell'assemblaggio, i pezzi forgiati a polvere richiedono talvolta una piccola quantità di lavorazione, come la rettifica dei denti degli ingranaggi di trasmissione dopo la carburazione e la tempra. |

Tabella 22 Proporzioni delle materie prime in polvere e requisiti tecnici

| Composizione | Fe | Mo | C (grafite) | Cu | Olio per sistemi a perdita totale | Zinco stearato |

| Contenuto (frazione di massa) | Resto | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Più 0,1% | Più 0,4% |

| Requisiti tecnici | Granulometria 100 mesh, ricottura in idrogeno umido e secco | Polvere di grafite in fiocchi, purezza >98%, granulometria 200 mesh | Purezza 99%, polvere di rame elettrolitico da 200 maglie | L-AN22 | Stearato di zinco leggero chimicamente puro | |

VI. stampaggio a liquido

1. Flusso di processo e vantaggi dello stampaggio a liquido

Tabella 23 Flusso di processo e vantaggi dello stampaggio a liquido

Processo di forgiatura a stampo liquido a) Fusione b) Versamento c) Applicazione di pressione d) Espulsione | |

| Flusso di processo | La forgiatura a liquido utilizza come materia prima il metallo fuso, che viene versato direttamente nella cavità dello stampo metallico. Per un certo periodo di tempo, al metallo liquido o semisolido viene applicata una pressione specifica che ne provoca la cristallizzazione e una piccola deformazione plastica, ottenendo così la forgiatura desiderata. Il flusso di processo della forgiatura a stampo liquido può essere suddiviso in quattro fasi: fusione, colata, chiusura e pressatura dello stampo ed espulsione (vedi figura precedente). |

| Vantaggi | La forgiatura a stampo liquido è un metodo di processo intermedio tra la colata e la forgiatura, quindi possiede i vantaggi di entrambi i processi di colata e forgiatura. 1) Lo stampaggio a liquido è applicabile a vari metalli non ferrosi, all'acciaio al carbonio, all'acciaio inossidabile, alla ghisa grigia fragile e alla ghisa duttile, con i metalli non ferrosi attualmente più utilizzati. 2) Capacità di produrre pezzi complessi con elevata precisione e bassa rugosità superficiale. La precisione raggiunge generalmente il livello 3-5 e la rugosità superficiale è compresa tra 1,6 e 6,3μm. 3) Il metallo si solidifica e cristallizza sotto pressione, ottenendo una struttura densa e buone proprietà meccaniche. 4) Facile da riempire e modellare, richiede meno forza di formatura, circa 1/4 - 1/3 della forgiatura a stampo, che può ridurre il tonnellaggio dell'attrezzatura di pressatura 5) La struttura dello stampo è relativamente semplice, ha una lunga durata, un alto tasso di utilizzo del materiale e un basso costo di produzione. |

2. Classificazione e caratteristiche dei metodi di processo di forgiatura a stampo liquido

Tabella 24 Classificazione e caratteristiche dei metodi di processo di forgiatura a stampo liquido

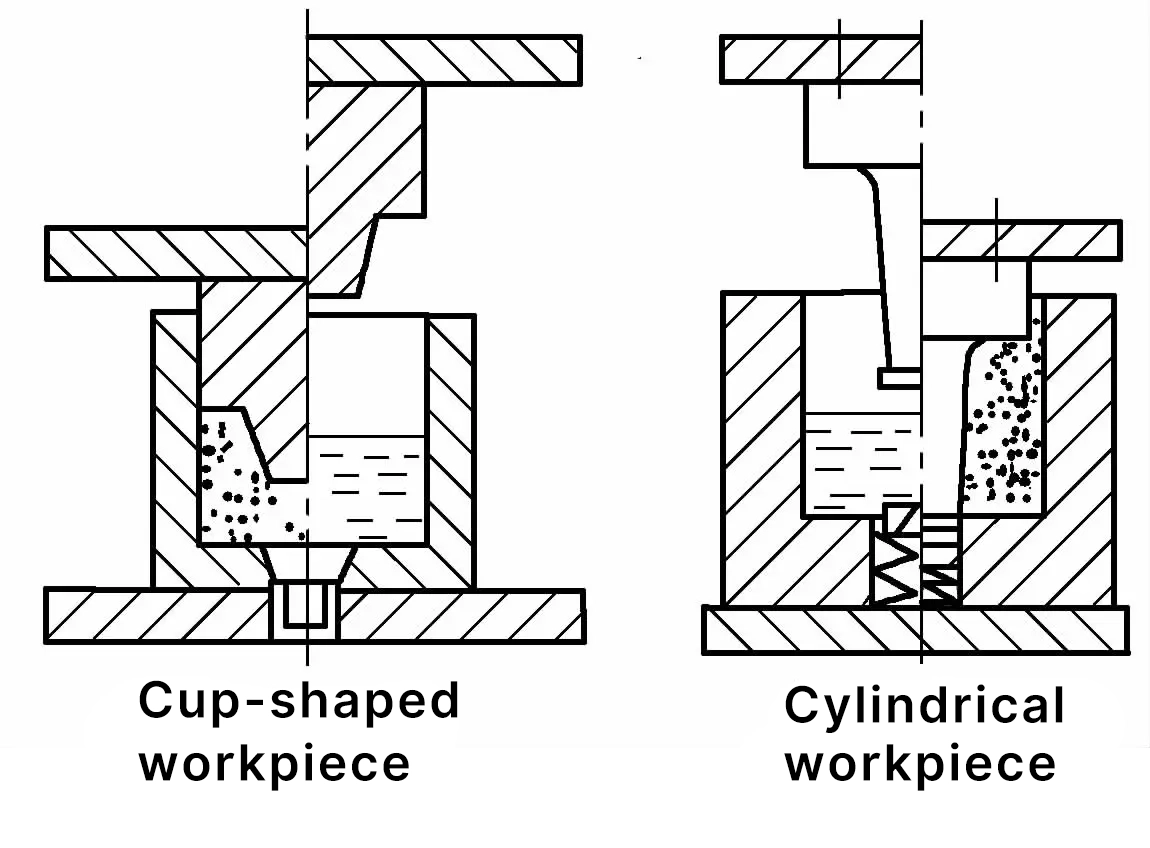

| Classificazione | Schema | Caratteristiche | |

| Pressione del punzone piatto | Metodo della pressione diretta |  | La formatura del pezzo avviene nel metallo liquido versato nella cavità dello stampo. Quando il punzone viene premuto, il liquido metallico non scorre in modo significativo, causando solo la cristallizzazione del metallo liquido e la contrazione sotto pressione. È adatto alla produzione di pezzi grezzi per la lavorazione a pressione e di fori passanti, o di pezzi a forma di coppa a parete spessa (superiore a 5 mm) con forme non troppo complesse. |

| Metodo della pressione indiretta |  | Il pezzo si forma all'interno della cavità dello stampo dopo la chiusura dello stesso. A questo punto, la funzione del punzone è quella di spremere il metallo fuso nella cavità dello stampo e di trasmettere la pressione al pezzo attraverso l'ingranaggio formato dal punzone e dallo stampo concavo. Il metodo di formatura è simile a quello della colata a pressione, con la differenza che il canale è più largo e più corto e il metallo fuso viene spremuto continuamente e lentamente nella cavità dello stampo di lavoro, migliorando l'effetto di pressurizzazione. Questo processo è adatto alla produzione di grandi quantità, forme complesse o pezzi di piccole dimensioni. | |

| Pressione irregolare del punzone | Pressione del punzone convesso |  | La formatura dei pezzi avviene dopo la chiusura dello stampo e l'applicazione della pressione. Durante il processo di formatura, il liquido metallico scorre verso l'alto e radialmente lungo la parete inferiore dello stampo e la faccia terminale superiore dello stampo per riempire la cavità dello stampo. Quando si applica la pressione, il punzone preme direttamente sulla faccia terminale superiore e sulla superficie interna del pezzo, ottenendo una migliore pressurizzazione. È adatto alla formatura di pezzi con pareti sottili (superiori a 2 mm) e forme complesse. |

| Pressione del punzone concavo |  | Dopo la chiusura dello stampo e l'applicazione della pressione, il metallo fuso fluisce lungo la parete interna dello stampo concavo e la parete concava del punzone in direzione opposta all'applicazione della pressione, per riempire la cavità dello stampo, adatto per pezzi cavi asimmetrici e di forma complessa. | |

| Pressione del punzone composito |  | Il punzone a pressione ha un intaglio concavo; quando lo stampo viene chiuso e si applica la pressione, la maggior parte del metallo non si muove e una piccola parte del metallo riempie direttamente l'intaglio concavo del punzone e si solidifica sotto pressione. La parte della flangia forgiata a liquido è mostrata nella figura a sinistra. | |

3. Classificazione e caratteristiche delle attrezzature per la forgiatura idraulica

Le attrezzature per la forgiatura liquida utilizzano presse idrauliche, facili da controllare in termini di pressione e velocità di pressatura e in grado di mantenere la pressione. Per la classificazione e le caratteristiche delle attrezzature per la forgiatura idraulica, vedere la Tabella 25.

Tabella 25 Classificazione e caratteristiche delle attrezzature per la forgiatura con stampo liquido

| Classificazione | Caratteristiche |

| Pressa idraulica generica | Le presse idrauliche generiche possono pressare pezzi di forma complessa, come pezzi pieni, ad anello, con fori passanti e tubolari; per alcuni pezzi leggermente complessi, possono essere aggiunti i dispositivi di processo necessari. |

| Pressa idraulica speciale ordinaria | Le presse idrauliche speciali ordinarie sono generalmente basate sulla pressa idraulica verticale generale, con cilindri idraulici installati in direzione orizzontale o verticale e alcuni parametri regolati in base ai requisiti di processo. |

| Pressa idraulica universale speciale | I cilindri laterali e i cilindri idraulici verticali ausiliari sono installati sulla stessa pressa idraulica verticale, conferendole forze di serraggio orizzontali e verticali e forza di pressatura verticale. I parametri prestazionali e strutturali della pressa idraulica speciale universale di tipo russo УЛМ-2 sono riportati nella Tabella 26. |

| Pressa idraulica per usi speciali | La Tabella 27 mostra i parametri delle presse idrauliche per due pezzi di grandi dimensioni in Russia. Tra queste, Д0437C utilizza una colata esterna. П0638 è una pressa idraulica a tre colonne con una tavola rotante a quattro stazioni (colata, pressatura, espulsione, pulizia e raffreddamento) che ruota attorno a una colonna a una velocità di 0,2 m/s. |

Tabella 26 Prestazioni e parametri strutturali della pressa idraulica universale di tipo ULM-2

| Modello | УЛМ-2 |

| Pressione del pistone del cilindro principale/kN | 350(800) |

| Forza di ritorno del pistone del cilindro principale/kN | 140 |

| Pressione della traversa mobile ausiliaria/kN | 180(370) |

| Forza di ritorno della traversa mobile ausiliaria/kN | 30 |

| Pressione laterale del cilindro/kN | 350(800) |

| Forza di ritorno del cilindro laterale/kN | 30 |

| Corsa del cilindro principale/mm | 450 |

| Corsa della traversa ausiliaria/mm | 355 |

| Corsa del pistone del cilindro laterale/mm | 350 |

| Velocità massima del pistone del cilindro principale/(mm/s) | 220 |

| Dimensioni del piano di lavoro (lunghezza × larghezza)/mm | 500×500 |

Nota: i parametri tra parentesi si riferiscono all'utilizzo del booster.

Tabella 27 Parametri della pressa idraulica per pezzi grandi

| Modello | Pressione nominale del pistone del cilindro principale/kN | Forza di espulsione del cilindro inferiore/kN | Velocità massima di discesa del pistone del cilindro principale/(mm/s) | Numero di stazioni | Osservazioni |

| Д0437S | 5000 | 950 500 | 200 | Stazione singola | Manuale, semiautomatico |

| P0638 | 6300 | Quattro stazioni | Manuale, semiautomatico |

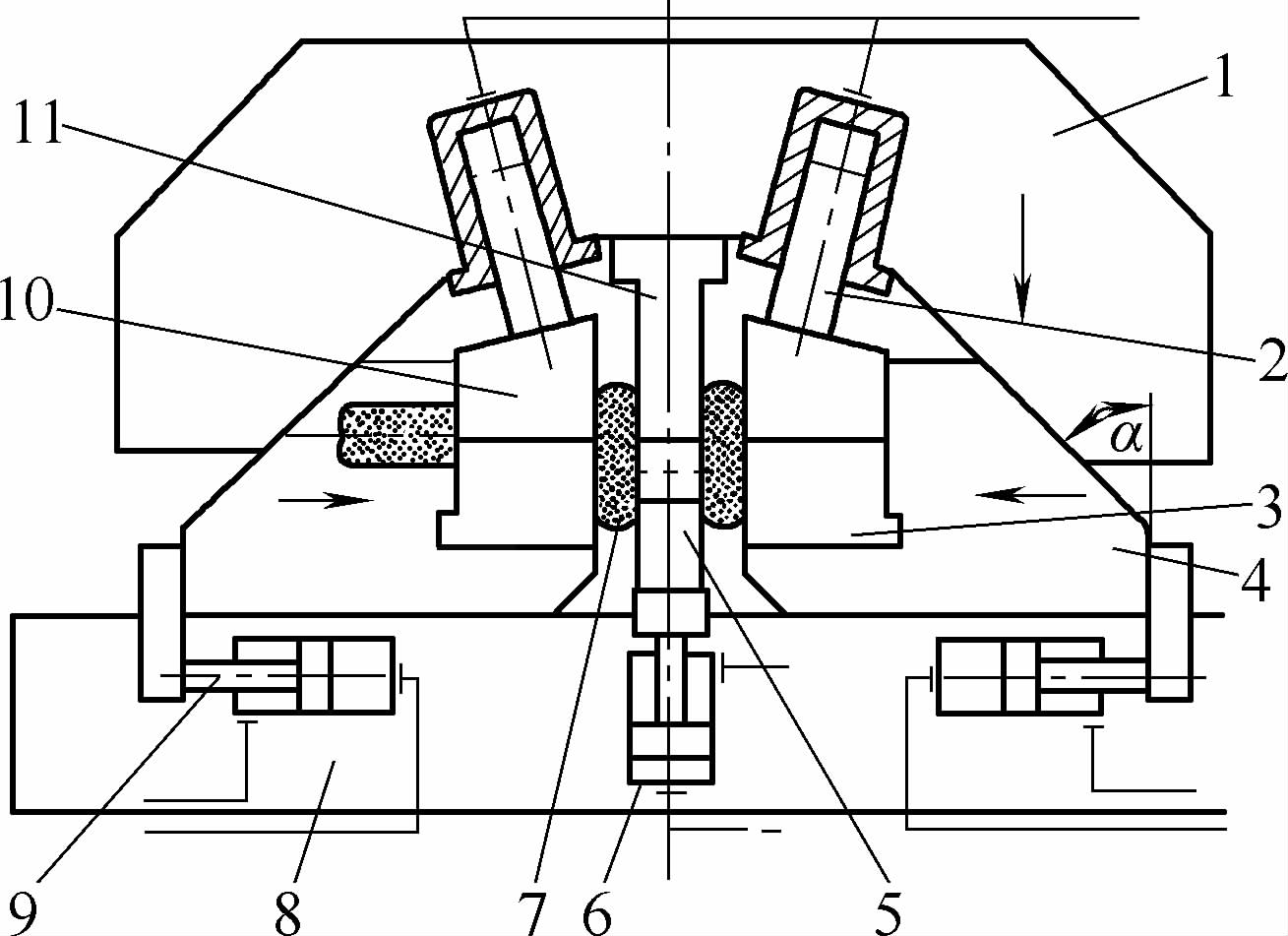

VII. Forgiatura multidirezionale

La forgiatura multidirezionale è un processo specializzato che forgia lo spezzone contemporaneamente in più direzioni. Supera le limitazioni dei martelli da forgia, delle presse idrauliche e delle presse a manovella, elimina gli inconvenienti dei forgiati complessi e di grandi dimensioni, come i grandi residui, i grandi margini e le grandi tolleranze, affina il grezzo, migliora la qualità interna e aumenta notevolmente la produttività.

1. Attrezzatura di forgiatura multidirezionale

Tabella 28 Attrezzature per la forgiatura multidirezionale

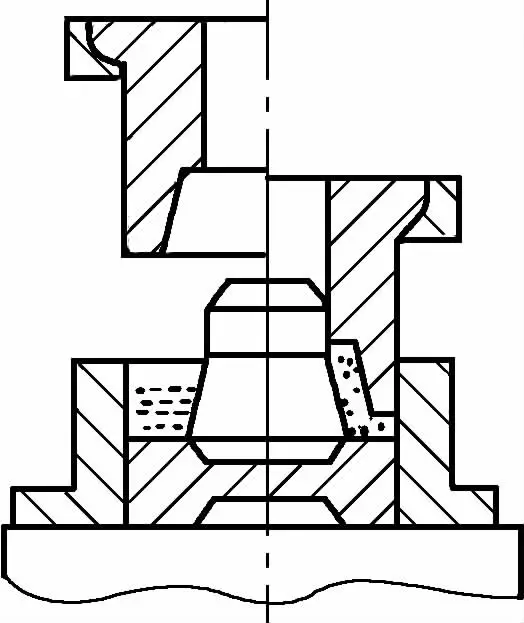

Pressa idraulica multidirezionale a quattro stazioni per la forgiatura 1-Barra di fissaggio 2-Traversa superiore 3 - Traversa mobile Cilindro di lavoro orizzontale a 4 lati 5-Banco di lavoro |

| Le attrezzature per la forgiatura multidirezionale sono costituite principalmente da presse idrauliche per la forgiatura multidirezionale, sviluppate sulla base delle presse idrauliche ordinarie. Sulla base della normale pressa idraulica vengono aggiunti due cilindri di lavoro orizzontali laterali 4. Un modulo (o punzone) è installato sulla traversa mobile 3, sul banco di lavoro 5 e sul cilindro di lavoro orizzontale laterale, con un massimo di quattro moduli (o punzoni) che formano una coppia di stampi con una scanalatura di tipo chiuso. Questo tipo di pressa idraulica è chiamata pressa idraulica di forgiatura multidirezionale a quattro stazioni, come illustrato sopra. Oltre alla pressa idraulica di forgiatura multidirezionale a quattro stazioni, esiste anche una pressa idraulica speciale composta da una pressa idraulica ordinaria e da quattro cilindri di lavoro orizzontali, chiamata pressa idraulica di forgiatura multidirezionale a sei stazioni. Poiché gli stampi della pressa idraulica per la forgiatura multidirezionale possono essere composti da più pezzi, è possibile formare diverse superfici di separazione. A proposito di superfici di separazione multiple, anche la macchina per la forgiatura piana è un tipo di attrezzatura per la forgiatura multidirezionale. Lo stampo della forgiatrice piana ha due superfici di divisione reciprocamente perpendicolari, costituite da due moduli di stampo (uno dei quali è fisso) e da un punzone. Tuttavia, la forza della forgiatrice piana è in direzione orizzontale e il punzone è l'utensile principale per la formatura del pezzo. La forza di serraggio tra lo stampo fisso e lo stampo mobile è relativamente piccola, quindi è più comunemente utilizzata per lavorare forme semplici come cilindri pieni e cavi e tronchi di cono. |

2. Processo di forgiatura multidirezionale e forgiature tipiche

Tabella 29 Processo di fucinatura multidirezionale e fucinati tipici

| Progetto | Contenuto |

| Fasi del processo | La forgiatura multidirezionale avviene in una scanalatura dello stampo con superfici di separazione multiple, come illustrato nella Figura 1. Quando lo spezzone viene posizionato sulla stazione, i moduli dello stampo superiore e inferiore si chiudono e forgiano, modellando preliminarmente lo spezzone per formare una spalla sporgente. Quindi, installati sul cilindro di lavoro orizzontale, i punzoni da sinistra e da destra premono e, nella scanalatura della matrice formata dai moduli superiore e inferiore, il pezzo forgiato in via preliminare viene perforato per formare i fori richiesti. Dopo la forgiatura, il punzone viene prima ritirato, poi i moduli superiore e inferiore si separano e la forgiatura viene rimossa. Figura 1 Processo di stampaggio multidirezionale a) Posizionare lo spazio vuoto b) Chiudere lo stampo e applicare una pressione multidirezionale c) Aprire lo stampo (lo stampo superiore si solleva, i punzoni destro e sinistro si ritraggono). |

| Forgiati tipici | Le forme degli stampi multidirezionali possono essere diverse, come mostrato nella Figura 2. Tra queste, la Figura 2a è un carrello di atterraggio di un aereo, un pezzo cavo in lega di titanio; la Figura 2b è un pezzo emisferico in lega a base di nichel; la Figura 2c è uno stampo multidirezionale per un corpo valvola di grandi dimensioni, realizzato in acciaio strutturale in lega 30CrMo. Figura 2 Tipico stampaggio multidirezionale a) Carrello di atterraggio dell'aeromobile b) Guscio emisferico c) Corpo valvola grande |

| Vantaggi e svantaggi | 1) Elevato utilizzo del materiale. Lo stampaggio multidirezionale utilizza per lo più stampi chiusi, i forgiati possono essere progettati per essere cavi e possono eliminare o impostare un cono di forgiatura molto piccolo. Con l'aiuto di un demolitore, i pezzi forgiati sono anche facili da rimuovere, risparmiando così molto materiale. Rispetto ai processi di forgiatura generici, è possibile risparmiare circa 50% di metallo e l'utilizzo del materiale può raggiungere 40% - 90%. 2) Buone prestazioni di forgiatura. Poiché la maggior parte delle forme è ottenuta per stampaggio, le linee di flusso del metallo sono ben disposte, per lo più distribuite lungo i contorni, e le linee di flusso sono meno tagliate durante la lavorazione, con conseguenti buone prestazioni di forgiatura. In generale, può aumentare la resistenza di più del 30%. 3) La forgiatura multidirezionale viene spesso completata con un unico riscaldamento, evitando al massimo i difetti e le perdite causate dal riscaldamento. Ciò è estremamente importante per gli acciai altamente legati, le leghe a base di nichel e le leghe di titanio, che sono costose e hanno un intervallo di temperatura di forgiatura ristretto. L'uso dello stampo multidirezionale riduce il numero di riscaldamenti e le perdite di ossidazione, riducendo i costi e migliorando la qualità, il che favorisce la meccanizzazione. La dotazione di un braccio robotico può ridurre notevolmente l'intensità della manodopera. 4) Ampio campo di applicazione. Lo stampaggio multidirezionale può lavorare fucinati di varie forme complesse, con minori restrizioni sulle dimensioni e sul materiale dei fucinati. Oltre ai materiali metallici generici, è possibile forgiare anche acciai altamente legati, leghe di nichel-cromo, ecc. perché lo stampaggio multidirezionale può migliorare la plasticità del materiale. Lo stampaggio multidirezionale presenta anche alcuni svantaggi. In primo luogo, richiede che lo spezzone abbia un'elevata qualità di taglio e che le dimensioni e il peso dello spezzone siano precisi; in secondo luogo, dopo il riscaldamento dello spezzone, le incrostazioni di ossidazione devono essere evitate il più possibile, richiedendo un riscaldamento dello spezzone ridotto o nullo o l'installazione di un dispositivo per rimuovere le incrostazioni di ossidazione; richiede inoltre l'uso di attrezzature specializzate rigide e di alta precisione o l'aggiunta di dispositivi di stampaggio specializzati alle attrezzature generali. |

VIII. Processo di forgiatura a curvatura dell'albero a gomiti (forgiatura a fibra piena)

Il processo di forgiatura di alberi a gomito con piegatura e ribaltamento è un processo specializzato per la forgiatura in lotti di alberi a gomito di grandi dimensioni, che possono essere forgiati su una pressa idraulica specializzata o su una pressa idraulica generica o una pressa per alberi a gomito con un dispositivo specializzato (stampo).

L'essenza e il metodo di piegatura dell'albero a gomiti per la forgiatura a rovescio sono mostrati nella Tabella 30.

Tabella 30 L'essenza e il metodo di piegatura dell'albero a gomiti per la forgiatura a rovescio

| Articolo | Descrizione | |

| L'essenza del processo | Utilizza le caratteristiche di forma dell'albero a gomito stesso, forgiando ogni piega nello stampo con il metodo del bending upsetting. Rispetto agli alberi a gomito forgiati liberamente, l'uso del metodo di piegatura per produrre alberi a gomito consente alle fibre metalliche di distribuirsi in modo continuo lungo l'esterno del pezzo forgiato, con la linea centrale della billetta e l'asse dell'albero a gomito che coincidono essenzialmente. Dopo la lavorazione, le fibre metalliche non vengono tagliate e i difetti come la segregazione e le inclusioni nel nucleo della billetta non vengono esposti. Inoltre, è possibile utilizzare billette più fini, migliorando le proprietà meccaniche dell'albero a gomiti. Inoltre, riduce significativamente l'indennità di lavorazione, con un risparmio di circa 34% di metallo, una riduzione del tempo di lavorazione di 28% e i vantaggi di un minor numero di difetti, una maggiore produttività e una minore intensità di lavoro. | |

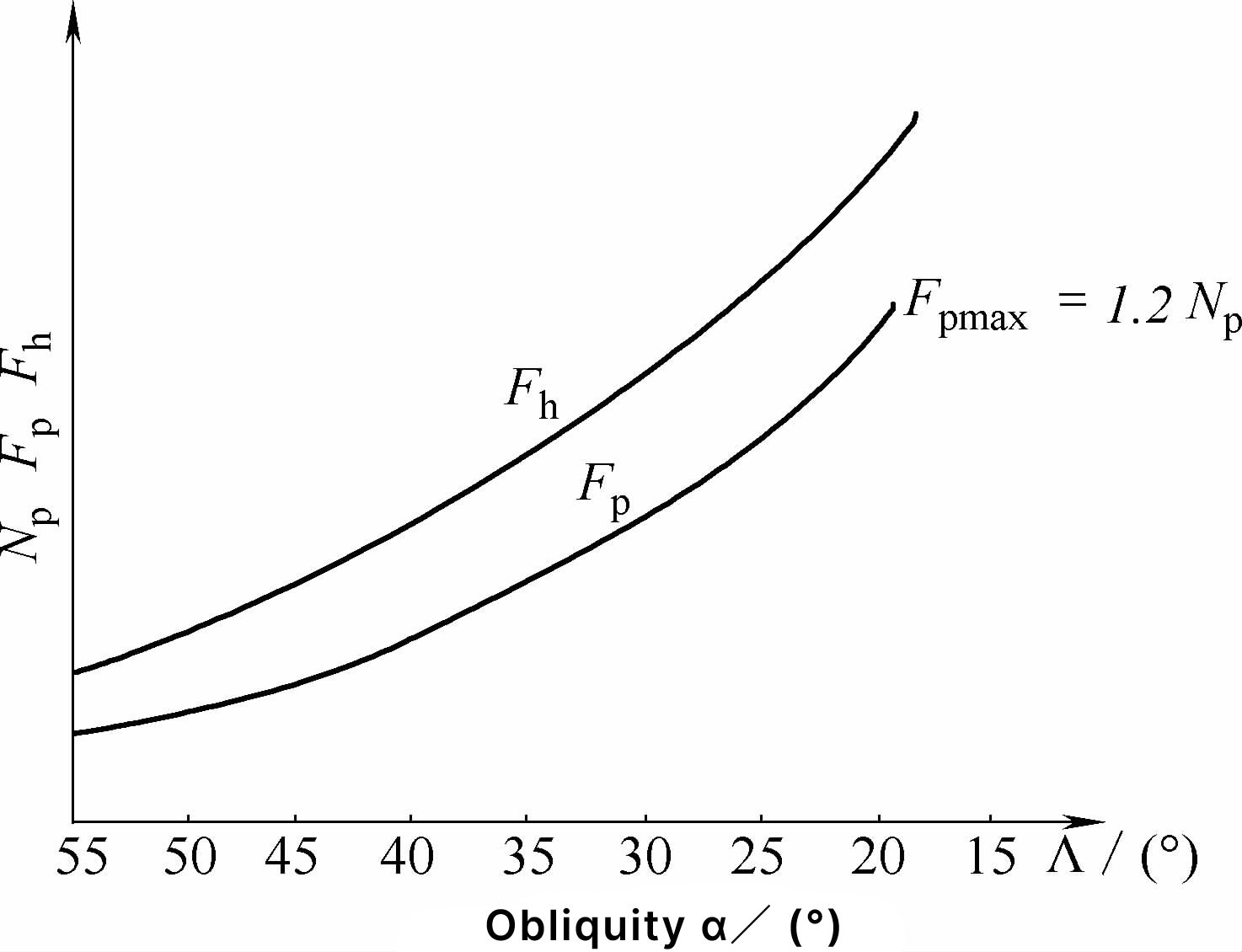

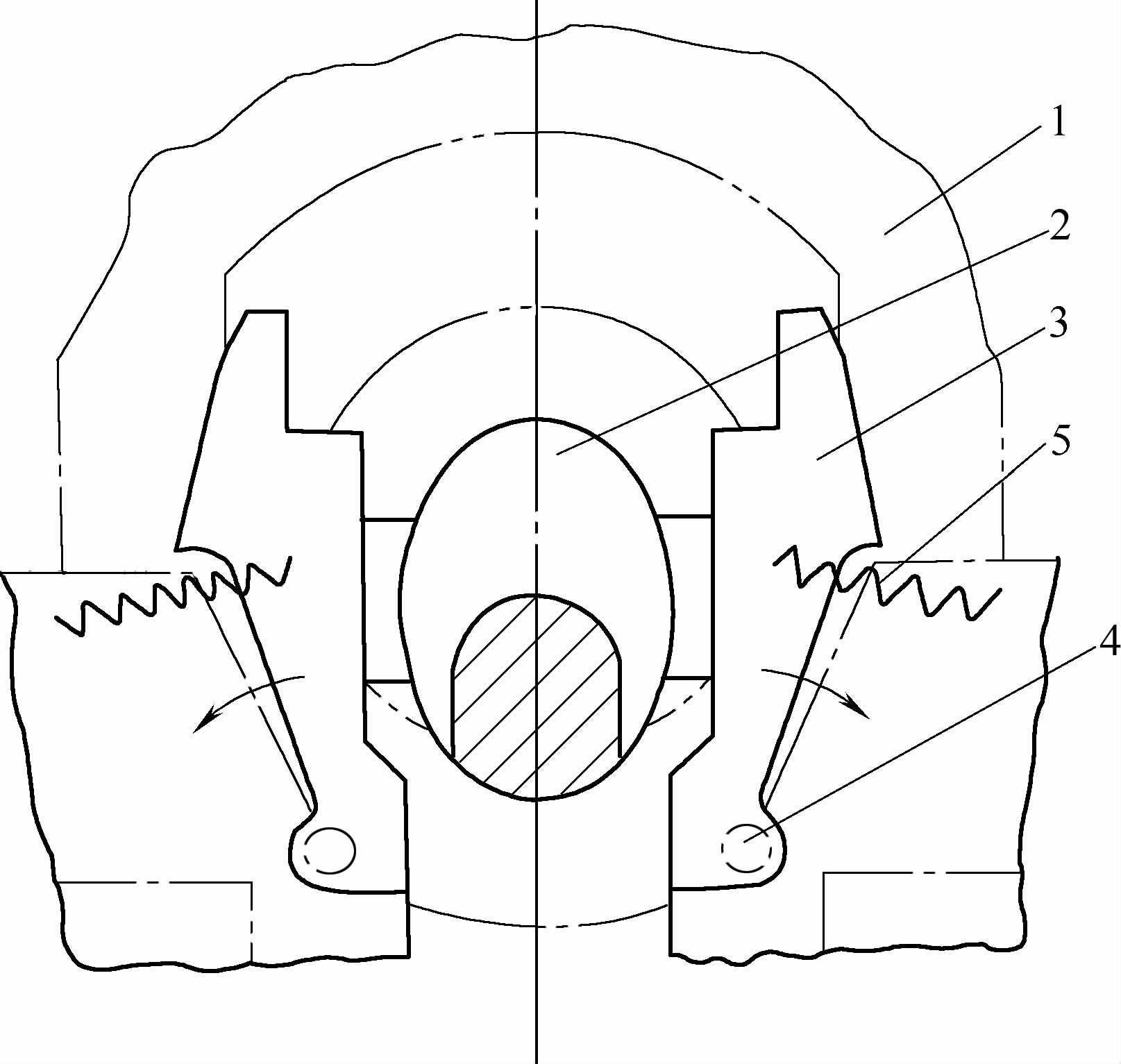

| Metodo di processo | Metodo di rialzo RR | Il metodo di sollevamento RR è un metodo di sollevamento per la piegatura dell'albero a gomiti sviluppato in Francia negli anni '40 e il cui principio di funzionamento è illustrato nella figura 1. Utilizza un telaio di stampi scorrevoli con una superficie inclinata per convertire la forza di pressione della pressa di forgiatura in una forza di ribaltamento orizzontale, che rimane costante durante il processo di ribaltamento, pari a circa 0,4 volte il tonnellaggio della pressa. Figura 1 Schema del principio di funzionamento del dispositivo di ribaltamento dell'albero a gomiti RR 1-Telaio matrice superiore 2-Cilindro di bloccaggio (quattro) 3-Modulo di bloccaggio in posizione 4-Telaio matrice scorrevole (sinistra, destra uno ciascuno) 5-Punzone inferiore 6-Cilindro di espulsione 7-Foratura 8-Piastra di base 9-Cilindro laterale (due) 10-Modulo di bloccaggio 11-Punzone superiore Nella forgiatura dell'albero a gomito, il lingotto d'acciaio viene prima trasformato in una barra rotonda, raffreddato e poi ricavato in parti equivalenti al collo dell'albero principale e al perno di manovella dell'albero a gomito, formando un albero a gradini. La profondità del gradino è generalmente di 10~15 mm e la quantità di metallo nel braccio della manovella è determinata dal calcolo. Quindi, il metallo da formare in due bracci di manovella viene riscaldato in un forno di riscaldamento locale. Dopo aver posizionato il pezzo grezzo nello stampo, si chiudono il punzone superiore 11 e il punzone inferiore 5. A questo punto, i moduli 3 e 10 vengono inseriti nello stampo. A questo punto, i moduli 3 e 10 bloccano il collo dell'albero principale e i punzoni superiore e inferiore bloccano anche il perno della manovella, evitando che si ispessisca a causa del sollevamento del braccio (la prima fase della forgiatura). Spostare i telai scorrevoli destro e sinistro 4 per il preassestamento (la seconda fase della formatura). Dopo un certo grado di preassestamento, si inizia a eseguire il rialzo premendo i punzoni superiore e inferiore, spostando il perno della manovella di mezza corsa rispetto alla sua posizione originale; anche il braccio della manovella viene formato nel modulo (terza fase della forgiatura di formatura). L'albero a gomiti è stato completato con una piegatura. Infine, si aprono gli stampi superiore e inferiore e si estrae il grezzo di forgiatura formato di una curva, quindi si riscalda la curva successiva. Anche la flangia all'estremità dell'albero a gomiti può essere ribaltata con questo dispositivo. Per il ribaltamento della seconda piega e delle successive, si utilizza la piega precedente per posizionarla nello stampo di posizionamento, formando così una piega (o una flangia) alla volta e l'intero albero a gomiti può essere forgiato. |