Astratto

Attualmente, la nostra azienda utilizza principalmente componenti in lamiera come struttura principale. Abbiamo riassunto i metodi di connessione e le specifiche più comuni per parti in lamiera per facilitare il riferimento progettuale e migliorare l'efficienza. I principali metodi di connessione per le parti in lamiera comprendono:

1.Connessione a vite 2.Rivettatura a strappo 3.Rivettatura a strappo 4.Connessione a gancio e scanalatura 5.Saldatura a punti 6.Connessione a cerniera 7.Serraggio TOX

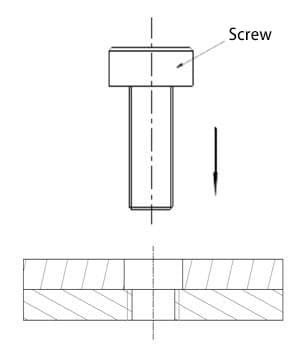

Connessione a vite

Principio: nelle due parti collegate, una parte ha un foro filettato e l'altra ha un corrispondente foro passante. Infine, vengono collegate con una vite (come mostrato nella Figura 1); oppure entrambe le parti hanno fori passanti e vengono collegate con un bullone e un dado (come mostrato nella Figura 2).

Vantaggi:

Può essere assemblato e smontato più volte e relativamente facile da montare e smontare.

Svantaggi:

1. Possono sorgere problemi di qualità, come viti di scarsa qualità, difficoltà nel garantire la qualità dei fori di maschiatura e filettatura, slittamento della filettatura con conseguente scarto del pezzo o allentamento della vite e altri potenziali problemi.

2. Il numero di viti è relativamente elevato e richiede più manodopera, con conseguenti costi elevati e bassa efficienza.

Ambito di applicazione:

Connessioni di parti nelle macchine che richiedono lo smontaggio (come il foro filettato sulla nervatura di rinforzo di KCPLUS che si collega all'antenna).

Metodi comuni:

1.Viti autofilettanti

2.Mascheratura + connessione a vite

3.Perno rivettato/dado + vite

4.Vite + dado

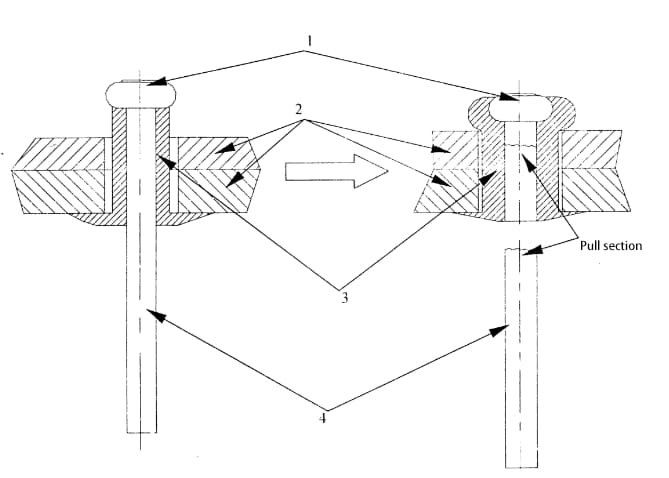

Rivettatura a punzone

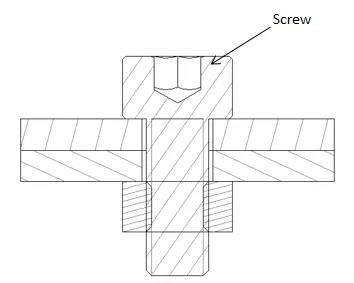

Principio:

Come mostrato nella Figura 3, la parte 1 (con un foro punzonato) e la parte 2 (con un foro trafilato) sono abbinate. Uno stampo viene utilizzato per espandere il foro tracciato, riempiendo il foro d'angolo del foro punzonato e collegando così le due parti in un'unica unità.

Vantaggi:

1. Non è necessario aggiungere parti, con conseguente elevata resistenza alla rivettatura.

2. Alta efficienza produttiva quando si utilizza uno stampo per la rivettatura.

Svantaggi:

1. Difficile garantire la qualità.

2. Si tratta di una connessione unica e non può essere smontata.

Ambito di applicazione:

1. Collegamenti di parti stampate che non richiedono lo smontaggio.

2. Connessioni all'interno della parte stampata stessa.

Specifiche:

Le specifiche per la rivettatura a punzone sono legate allo spessore del materiale del pezzo con il foro (come il pezzo 1 nella Figura 3). A spessori diversi di materiale corrispondono specifiche diverse. Di seguito sono riportate le specifiche in base allo spessore del materiale del pezzo con il foro punzonato (0,9, 1,2, 1,5 mm), come indicato nella Tabella 1. Per le dimensioni dettagliate delle specifiche, fare riferimento alla Figura 3.

| Spessore del materiale (mm) Parametri (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Rivincita

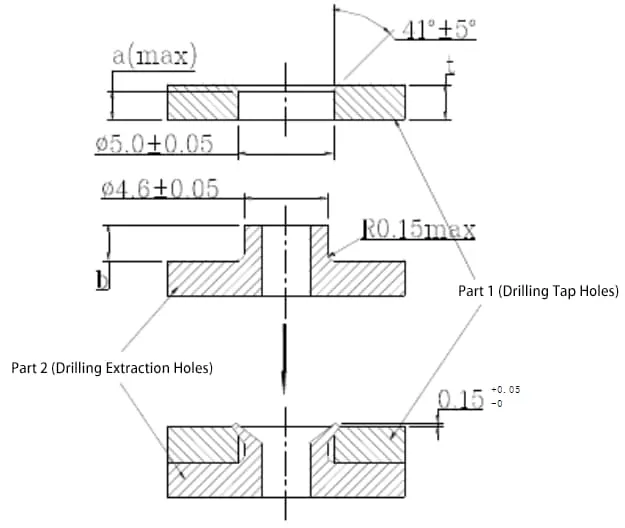

Principio:

Come mostrato nella Figura 4, si inserisce il rivetto nei fori corrispondenti delle due parti, si tira con una pistola per rivetti l'asta di trazione 4 (fino a romperla), la testa 1 dell'asta si sposta verso il basso, facendo espandere il manicotto esterno del rivetto 3 verso l'esterno, più grande del diametro del foro, raggiungendo così lo scopo di collegare le due parti.

Vantaggi:

1. È sufficiente creare fori per rivetti sulle parti, struttura semplice. 2. Buona qualità di connessione. 3. (Poiché l'azione di rivettatura può essere completata dal fornitore), basso costo del lavoro.

Svantaggi:

1.Dopo il collegamento, la testa ha una certa altezza e la parte posteriore della superficie di collegamento non può essere completamente piatta.

2. Lo smontaggio è scomodo dopo il collegamento.

Ambito di applicazione:

Utilizzato principalmente per collegare parti stampate e connessioni di componenti non rimovibili.

Specifiche:

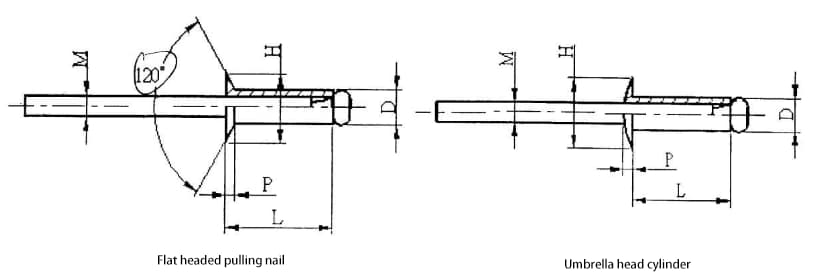

I rivetti si dividono in due tipi: rivetti a testa piatta e rivetti a testa svasata (come mostrato nella Figura 5). I rivetti a testa piatta sono utilizzati principalmente per superfici con requisiti elevati, dove non devono esserci connessioni sporgenti. La testa piatta del rivetto viene inserita in un foro svasato a 120° sulla parte stampata, mantenendo la testa a filo con la superficie. Nella Tabella 2 sono riportati alcuni parametri di specifica del rivetto e del foro di rivettatura.

Tabella 2: Specifiche dei rivetti e dei fori per rivetti

| Tipi di rivetti | D | Diametro del foro del rivetto | Spessore del rivetto | L | H | P | M | Resistenza al taglio | Resistenza alla trazione | ||

| Testa svasata | Testa piatta | Testa svasata | Testa piatta | Resistenza finale (N) | |||||||

| Rivetto in lega di alluminio con nucleo in acciaio | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Nota:

1. Ad eccezione della posizione del coperchio della resistenza limite, che è in Newton (N). Le altre posizioni del coperchio sono espresse in millimetri (mm).

2. Le posizioni delle dimensioni indicate nella tabella sono mostrate nella Figura 5.

Saldatura a punti

Principio:

La saldatura a punti si divide generalmente in due categorie: la saldatura a punti bilaterale e la saldatura a punti monolaterale. Nella saldatura a punti bilaterale, gli elettrodi alimentano il punto di saldatura da entrambi i lati del pezzo. Il metodo tipico di saldatura a punti su entrambi i lati è quello più comunemente utilizzato, che prevede la presenza di impronte di elettrodi su entrambi i lati del pezzo.

L'utilizzo di una piastra conduttiva con un'ampia area di saldatura come elettrodo inferiore può eliminare o ridurre le impronte sul pezzo inferiore.

Vantaggi:

1. La saldatura a punti garantisce un fissaggio sicuro, viene completata dai fornitori ed è rapida ed economica;

2. Le parti non richiedono strutture complesse.

Svantaggi:

Ha determinati requisiti per la forma dei pezzi. Questo aspetto deve essere considerato attentamente durante la fase di progettazione e questo metodo può essere preso in considerazione per collegare pezzi più grandi con un ampio spazio.

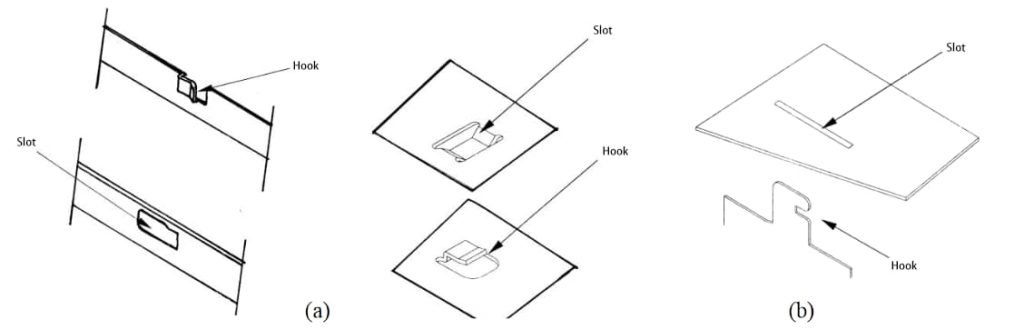

Incastro con gancio e scanalatura

Caratteristiche:

Il metodo di incastro a gancio e scanalatura ha generalmente una funzione di preposizionamento e non può fissare direttamente le parti. Viene comunemente utilizzato in combinazione con viti di bloccaggio, rivetti e altri metodi di fissaggio.

Descrizione strutturale:

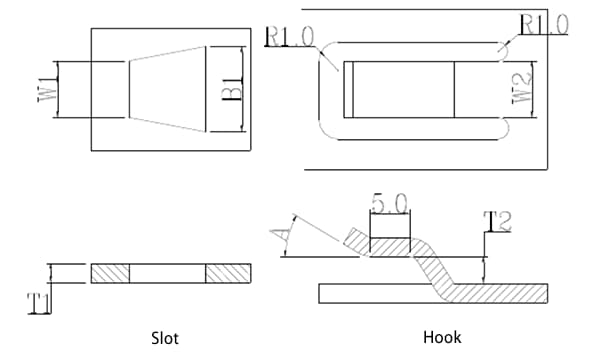

La struttura della connessione a gancio e scanalatura comprende ganci e scanalature. Nelle forme di gancio elencate nella Figura 6 (a) e (b), i ganci e le scanalature non corrispondono uno a uno. Possono essere accoppiati in modo alternato, a seconda delle necessità. La forma a gancio elencata nella Figura 6 (b) è utilizzata per collegamenti che non richiedono un fissaggio molto forte.

Specifiche: A causa del posizionamento relativamente meno sicuro fornito dal metodo di incastro a gancio e scanalatura e del suo uso comune in combinazione con altri metodi di connessione, le sue specifiche sono flessibili e adattabili, con un'ampia gamma di opzioni. montaggio requisiti. Le specifiche riportate nella Figura 7 possono essere prese come riferimento durante la progettazione e sono adatte a varie forme di connessioni con gancio e fessura.

W2 = 6,0 mm o 10,0 mm (di solito 6,0 per i pezzi più piccoli, 10,0 per quelli più grandi), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = spessore da bloccare, T2 = T1 + 0,1, A = 20

Nota: l'unità di misura della lunghezza è mm

Collegamento a cerniera

Vantaggi:

1. Le parti collegate possono ruotare intorno all'asse, rendendo agevoli le operazioni di smontaggio e montaggio;

2. Conveniente e veloce da acquistare

Svantaggi:

Più parti coinvolte, più costi.

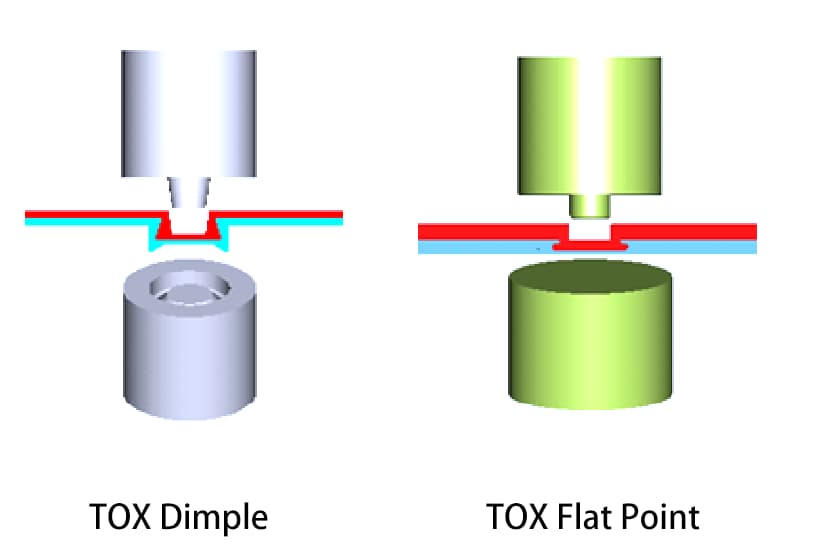

Tossicodipendente

Principio:

Attraverso una forte tensione e compressione, il materiale subisce una deformazione plastica, incorporando un materiale del pezzo da lavorare in un altro materiale del pezzo da lavorare, collegando così due parti di lamiera con una processo di stampaggiocome mostrato nella Figura 8.

Tabella: Diametro del punto di connessione TOX Serie ottimale

| Diametro del punto di connessione | 6 mm | 8 mm | 10 mm |

| Gamma di spessore della singola lastra | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Resistenza al taglio (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Resistenza alla trazione (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Forza di stampaggio (kN) | 20-45 | 35-50 | 60-80 |

| Forza di espulsione dello stampo di punzonatura (N) | 500-3500 | 1000-6000 | 2000-8000 |

Sintesi

Per i collegamenti non staccabiliSi raccomanda di dare priorità ai seguenti metodi di connessione nell'ordine: rivettatura a punzone, saldatura a punti, rivettatura TOX, clinciatura, bloccaggio a vite con accoppiamento a linguetta e bloccaggio a vite. Tenendo conto del costo del pezzo, delle spese di imballaggio e trasporto e delle condizioni di stoccaggio (che richiedono un ampio spazio), in genere si preferisce il bloccaggio a vite con accoppiamento della scanalatura a linguetta.

Per i collegamenti staccabiliSi raccomanda di dare priorità ai seguenti metodi di collegamento, nell'ordine: bloccaggio a vite con accoppiamento della scanalatura a linguetta e bloccaggio a vite. Considerando che l'utilizzo di sole viti comporterebbe elevati costi di manodopera e difficoltà operative, il metodo di connessione con bloccaggio a vite e accoppiamento con scanalatura a linguetta è generalmente preferito.