I. Conoscenza di base del processo

1. Scopo della marcatura

La marcatura è un'operazione di tracciatura delle linee di confine della lavorazione su pezzi grezzi o semilavorati in base ai requisiti del disegno. Gli scopi della marcatura prima della lavorazione dei pezzi sono i seguenti:

- Determinare la posizione di lavorazione e la distanza di ciascuna superficie di lavorazione dal pezzo, fornendo chiari indicatori di lavorazione per guidare la lavorazione.

- Identificare ed eliminare gli spazi vuoti che non soddisfano i requisiti del disegno.

- Disporre i materiali in modo razionale sulla lamiera per risparmiare materiali e ridurre i costi.

2. Tipi di marcatura

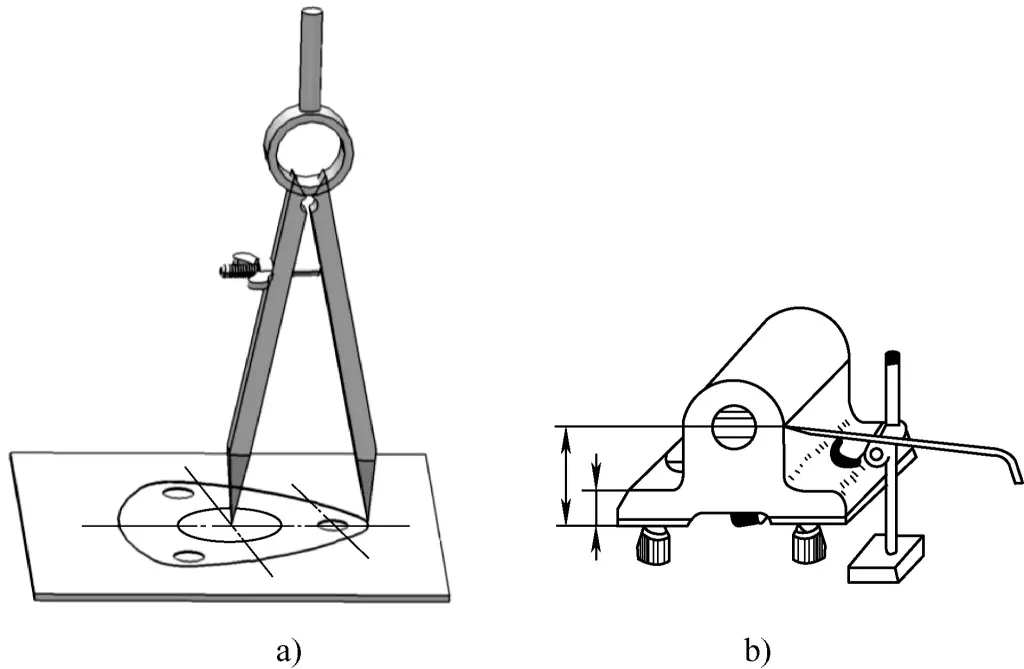

La marcatura si divide in marcatura piana e tridimensionale. L'operazione di indicare chiaramente le linee di confine della lavorazione di un pezzo marcando solo su un piano del pezzo è chiamata marcatura piana, come mostrato nella Figura 1a. L'operazione di indicare chiaramente le linee di confine della lavorazione di un pezzo marcando su più superfici in diverse direzioni del pezzo è chiamata marcatura tridimensionale, come mostrato nella Figura 1b.

a) Marcatura del piano

b) Marcatura tridimensionale

3. Requisiti per la marcatura

- Adottare metodi di posizionamento e allineamento ragionevoli, utilizzare correttamente gli strumenti di marcatura per garantire l'accuratezza delle dimensioni marcate. Tuttavia, va notato che: a causa della certa larghezza delle linee marcate e degli inevitabili errori nell'uso degli strumenti di marcatura e nella misurazione e regolazione delle dimensioni, le linee marcate non possono essere assolutamente precise. In genere, la precisione della marcatura può raggiungere 0,25~0,5 mm.

- Utilizzare correttamente gli strumenti di marcatura per rendere le linee marcate chiare e uniformi.

- La marcatura tridimensionale deve garantire che le linee marcate siano perpendicolari tra loro nelle direzioni di lunghezza, larghezza e altezza.

4. Riferimento di marcatura e sua selezione

Il riferimento di marcatura si riferisce all'analisi accurata del disegno del pezzo e alla selezione di uno o più elementi geometrici (linee o superfici) sul pezzo grezzo come base per la marcatura (posizione di partenza per la marcatura), al fine di marcare in modo più preciso e rapido le linee di posizione di lavorazione di altri elementi geometrici (linee o superfici) sul pezzo da lavorare. Tali linee o superfici sono chiamate riferimenti di marcatura.

La marcatura deve sempre partire dal riferimento di marcatura e la scelta ragionevole del riferimento di marcatura è la chiave per migliorare la qualità e l'efficienza della marcatura. Quando si seleziona il riferimento di marcatura, si cerca di mantenerlo coerente con il riferimento progettuale del pezzo, ad esempio selezionando l'asse centrale o il piano centrale del foro principale come riferimento di marcatura.

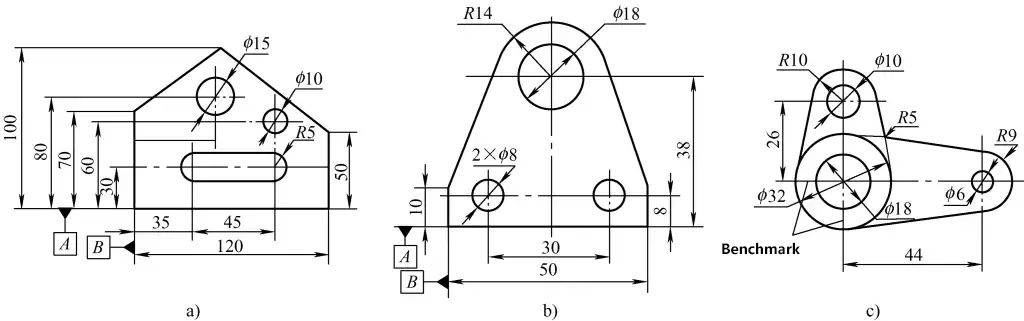

(1) Selezione dei tipi di riferimento di marcatura per la marcatura piana

- Utilizzare due bordi perpendicolari come riferimenti di marcatura, come mostrato nella Figura 2a.

- Utilizzare un bordo e una linea centrale come riferimenti di marcatura, come mostrato nella Figura 2b.

- Utilizzare due linee centrali perpendicolari come riferimenti di marcatura, come mostrato nella Figura 2c.

a) Utilizzo di spigoli perpendicolari come riferimento

b) Utilizzando il bordo inferiore e l'asse centrale come riferimenti

c) Utilizzando come riferimento le linee centrali perpendicolari

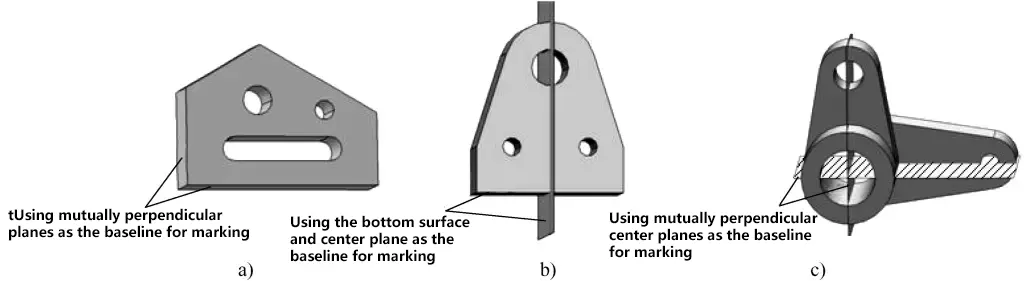

(2) Selezione dei tipi di riferimento di marcatura per la marcatura tridimensionale dei pezzi

- Utilizzare due piani perpendicolari (già elaborati) come riferimenti di marcatura, come mostrato nella Figura 3a.

- Utilizzare una superficie lavorata e un piano centrale immaginario come riferimenti di marcatura, come mostrato nella Figura 3b.

- Utilizzare due piani centrali immaginari perpendicolari come riferimenti di marcatura, come mostrato nella Figura 3c.

a) Utilizzando due piani perpendicolari come riferimenti

b) Utilizzando la superficie inferiore e il piano centrale come riferimenti

c) Utilizzando i piani centrali perpendicolari come riferimento

(3) Applicazione specifica dei riferimenti di marcatura

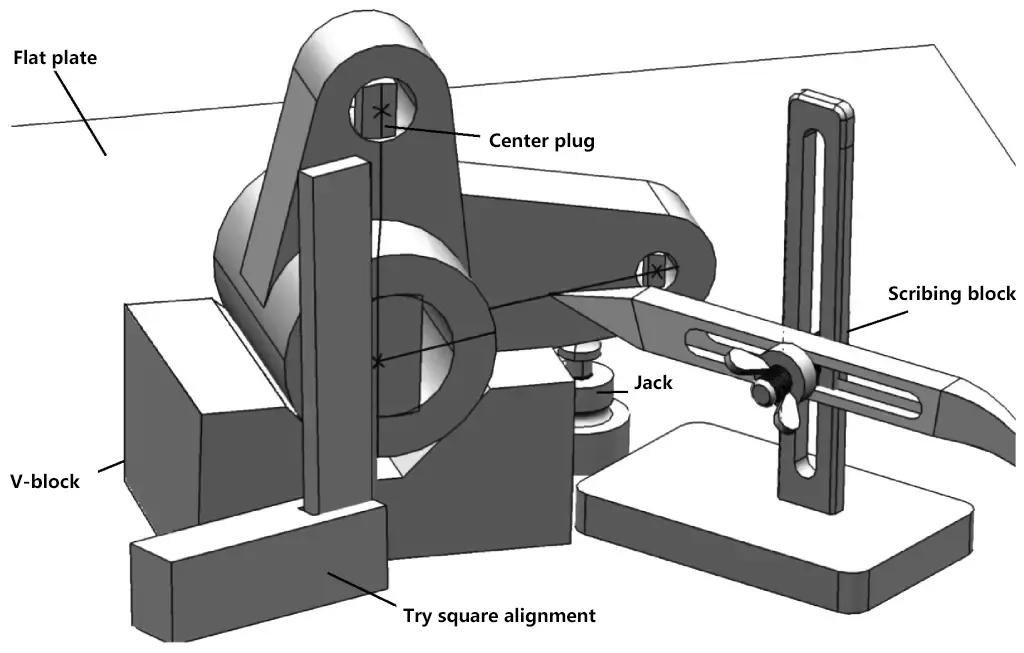

La Figura 4 mostra il metodo specifico di utilizzo dei riferimenti di marcatura per la marcatura tridimensionale. Questa figura rappresenta la situazione in cui i riferimenti di marcatura vengono utilizzati per l'allineamento dei pezzi e la marcatura dei pezzi grezzi nelle direzioni della lunghezza e dell'altezza (qui la direzione della proiezione ortografica) di un pezzo a forcella.

Dopo aver tracciato le linee su questa superficie di proiezione, è possibile ruotarla di 90° e posizionarla per tracciare le linee di lavorazione su altre superfici di proiezione (larghezza e altezza, lunghezza e larghezza). I metodi specifici di allineamento e marcatura sono descritti in "Abilità operative di base".

II. Competenze operative di base

1. Metodi d'uso e precauzioni per gli strumenti di marcatura più comuni

I metodi di utilizzo e le precauzioni per gli strumenti di marcatura più comuni sono riportati nella Tabella 1.

Tabella 1 Metodi d'uso e precauzioni per i comuni strumenti di marcatura

| Nome dello strumento | Illustrazione | Metodo d'uso e precauzioni | |

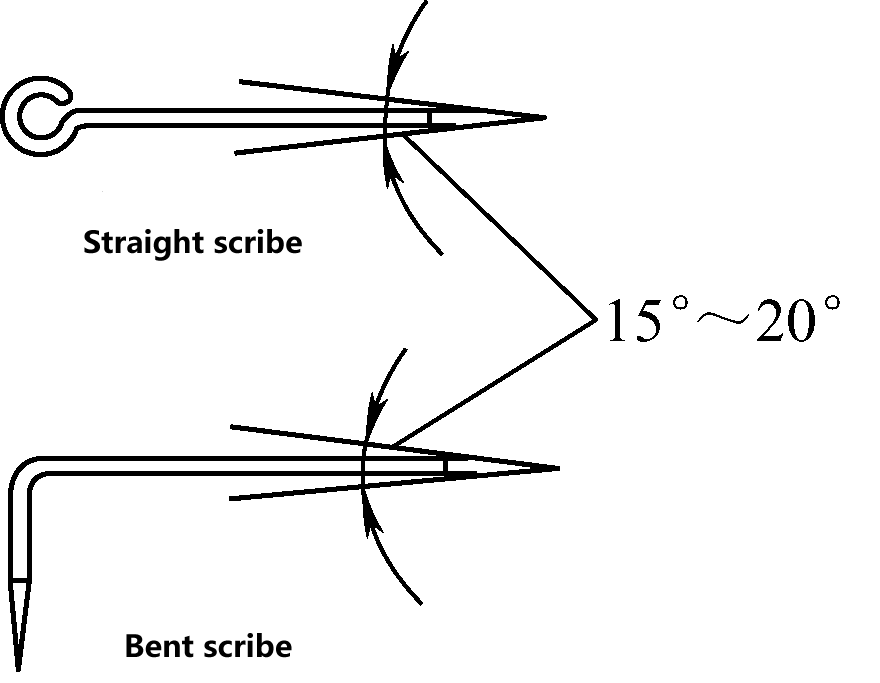

| Scribacchino |  | Le scribacchine a testa dritta e a testa piegata hanno entrambe angoli di cono di 15°~20°. | |

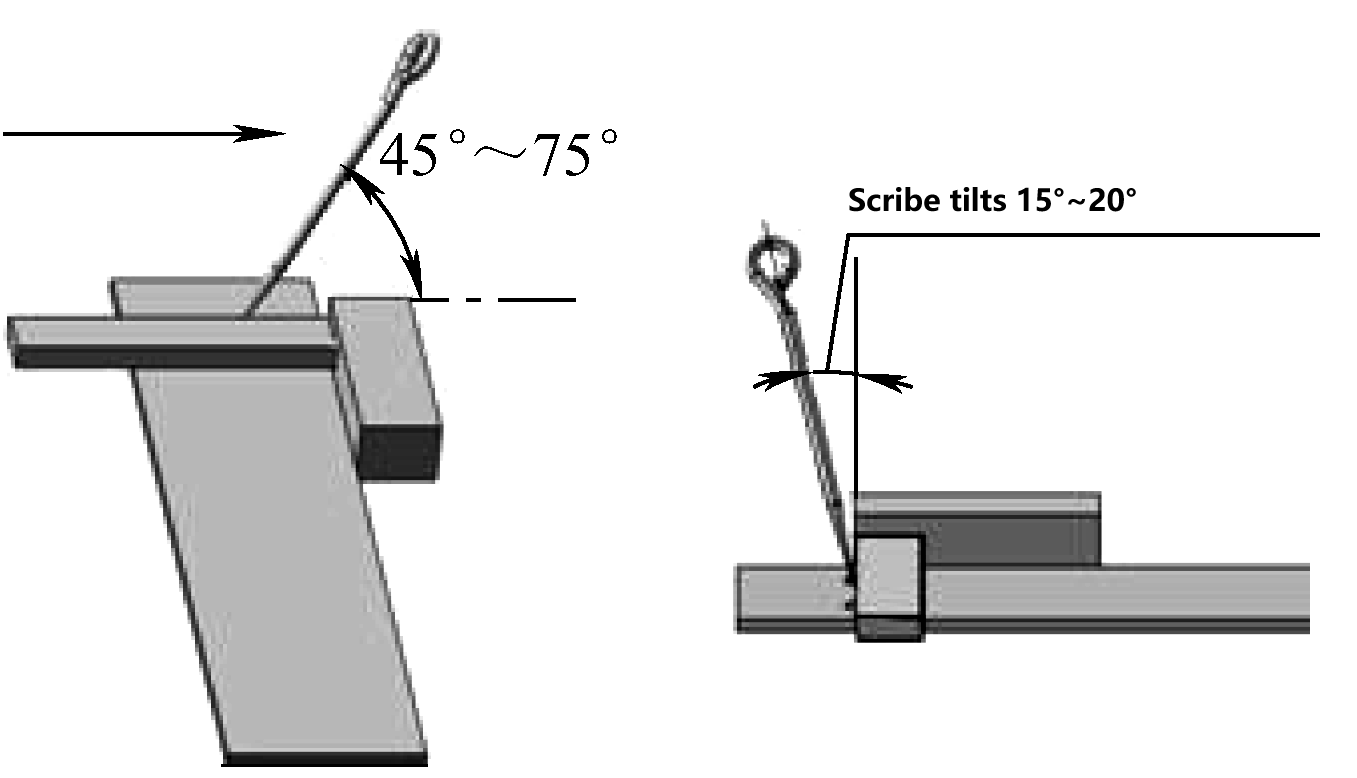

| Quando si incide lungo il bordo di un utensile di guida (come una squadra, un righello d'acciaio o una dima), lo scribacchino deve essere inclinato con un certo angolo in entrambe le direzioni fronte-retro e sinistra-destra, con la punta premuta contro il bordo dell'utensile di guida. | ||

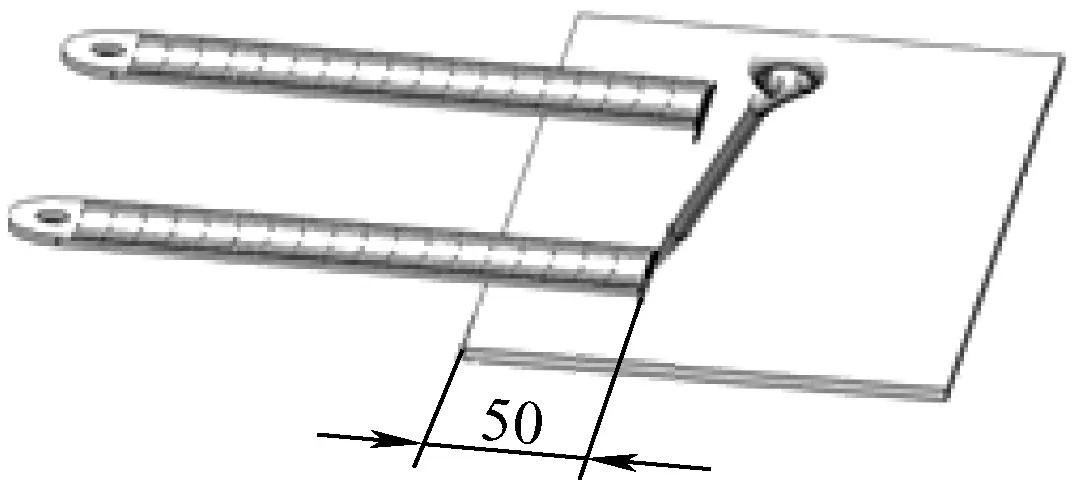

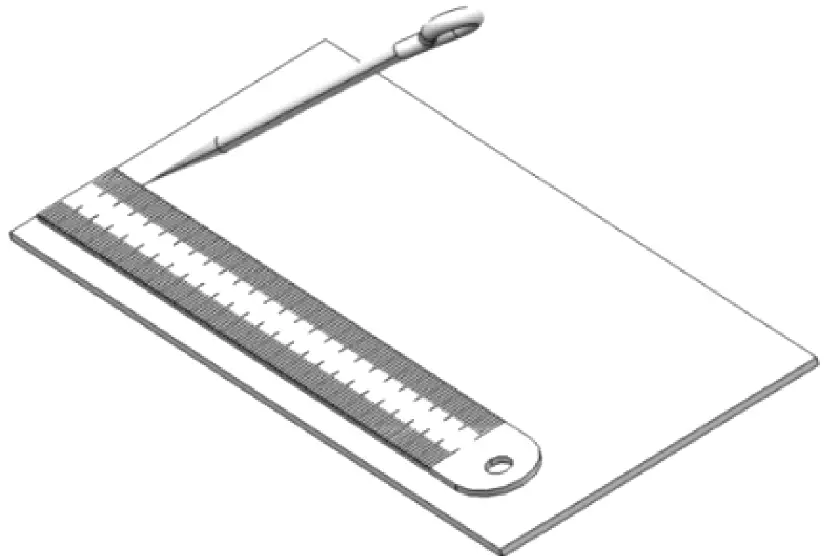

| Righello in acciaio |  | Utilizzare un righello d'acciaio in combinazione con uno scarabocchio per misurare le dimensioni (ad esempio, la distanza dal bordo di 50 mm mostrata nella figura). | |

| Utilizzare un righello d'acciaio in combinazione con uno scriba per tracciare linee parallele al lato del pezzo. | ||

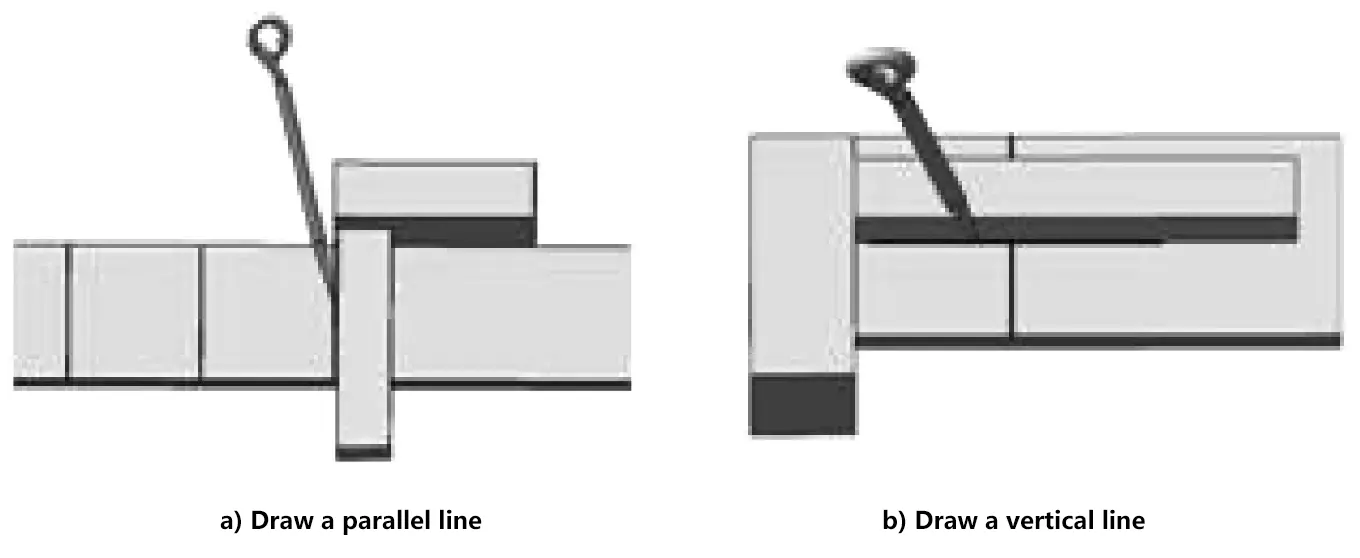

| Quadrato |  | Posizionare la base della squadra contro uno spigolo di riferimento del pezzo e tracciare con uno scriba linee parallele (vedi figura a) o perpendicolari (vedi figura b). | |

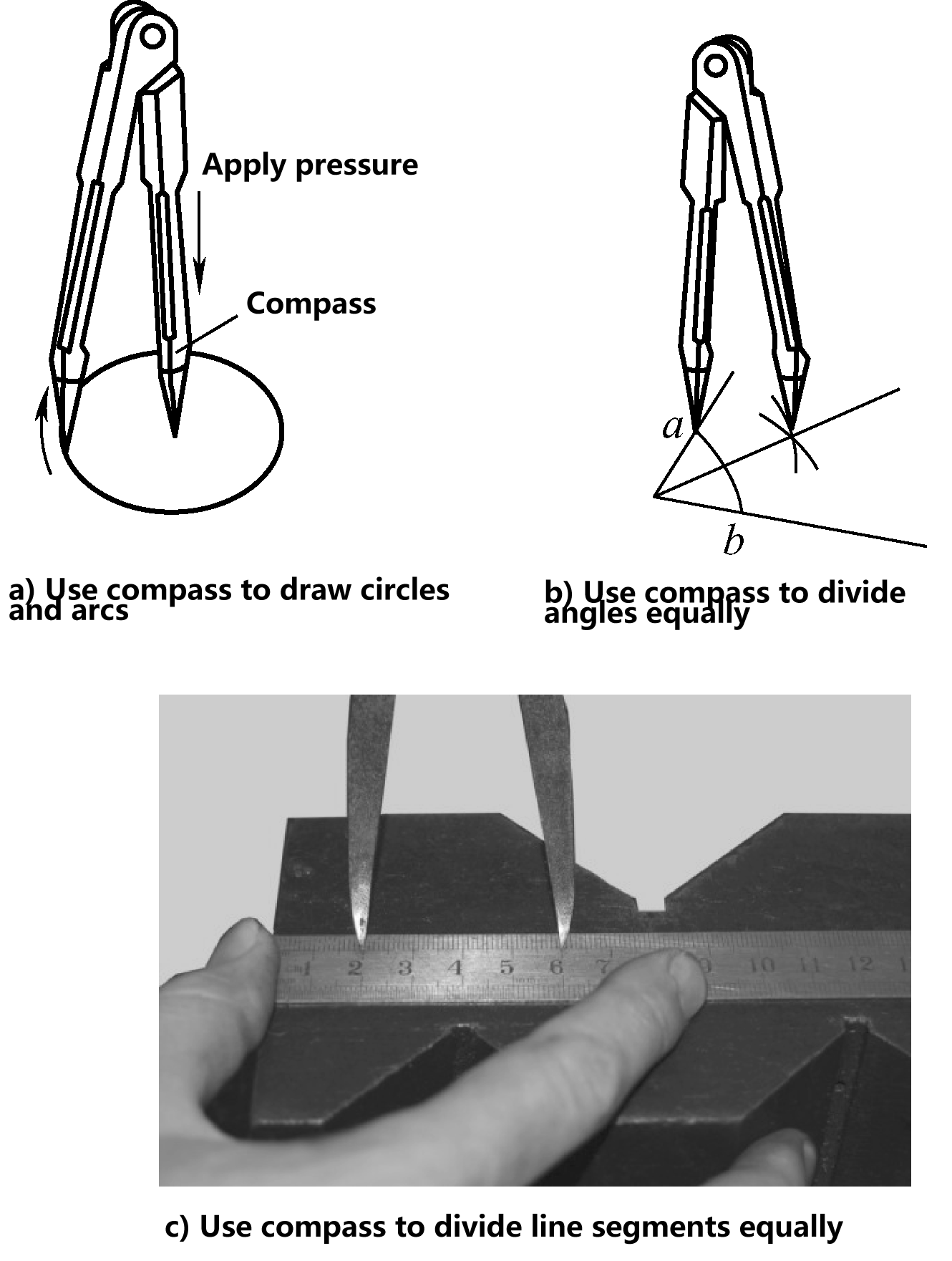

| Divisore | Divisore comune |  | 1) Come mostrato nella figura a, quando si tracciano cerchi e archi, la pressione deve essere esercitata sul punto di divisione che funge da centro di rotazione; quando si tracciano cerchi e archi piccoli, i punti di divisione devono essere in grado di chiudersi saldamente; 2) Come mostrato nella figura b, utilizzare un divisore per dividere gli angoli; 3) Come mostrato nella figura c, misurate le dimensioni su un righello d'acciaio e poi usate un divisore per dividere i segmenti di linea. Si noti che la misurazione delle dimensioni deve essere ripetuta più volte per evitare errori di misurazione. |

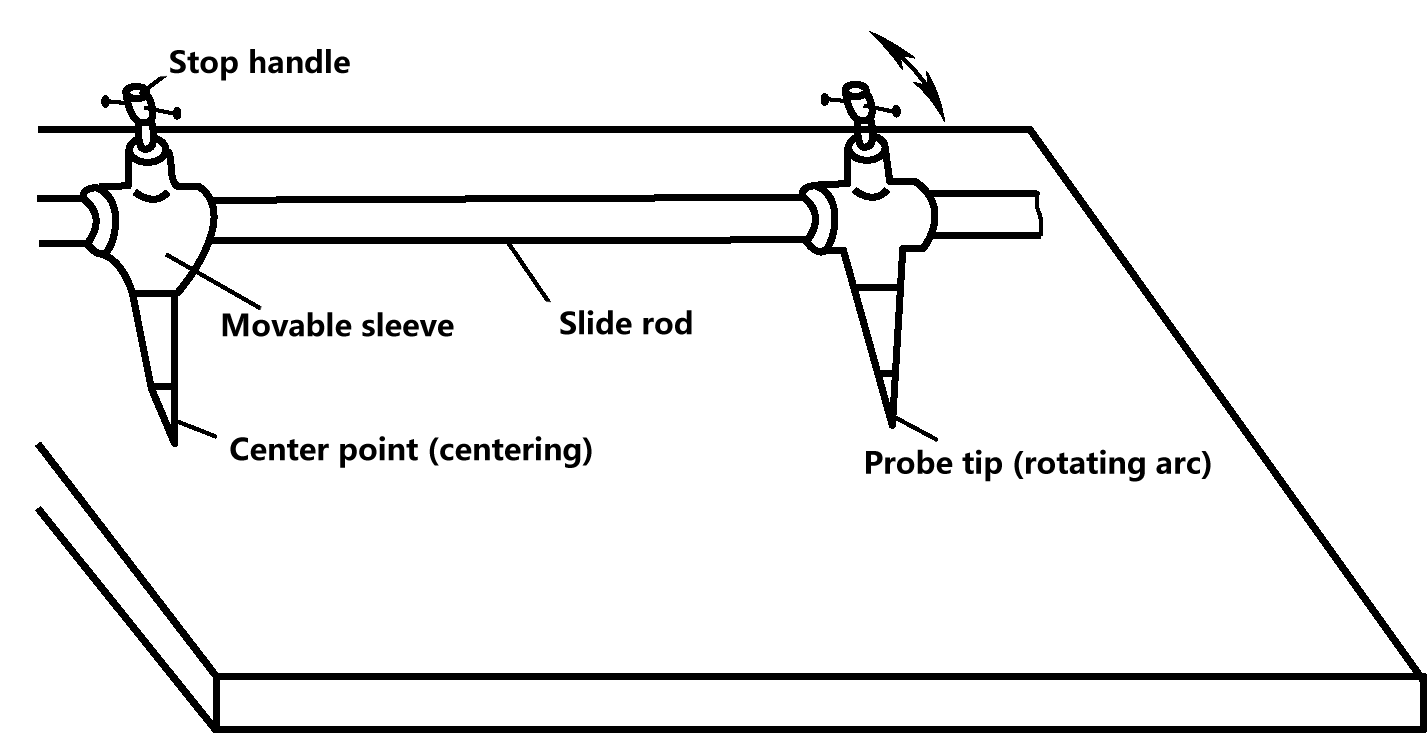

| Divisore lungo |  | I divisori lunghi sono utilizzati principalmente per tracciare grandi cerchi e archi, misurare grandi dimensioni, dividere angoli e segmenti di linea, ecc. Una determinata dimensione può essere ottenuta spostando le due gambe del compasso sull'asta di scorrimento. | |

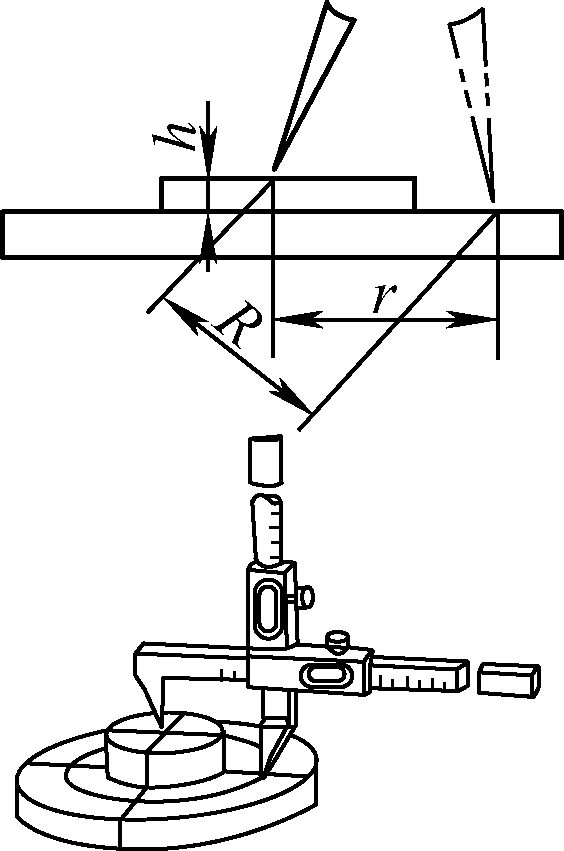

| Misuratore di altezza |  | Se il misuratore di altezza richiede una scansione con i due punti non sullo stesso piano, ad esempio quando il centro è più alto del piano R=√(r2+h2) piano circolare, la distanza tra i due punti non è il raggio del cerchio da tracciare. In questo caso, la distanza tra i due punti deve essere regolata su R, come mostrato in figura (R è il raggio del cerchio inclinato, r è il raggio del cerchio orizzontale, h è la distanza verticale della differenza di altezza tra i due punti). | |

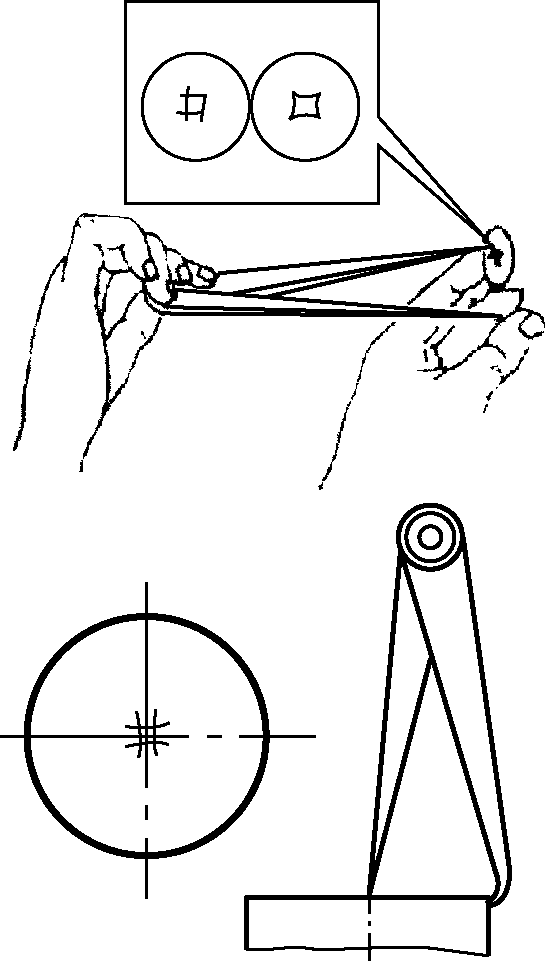

| Blocco scrivente |  | L'uso principale di uno scribacchino è quello di trovare il centro di pezzi circolari, ma può anche essere utilizzato per tracciare linee parallele. Quando si traccia il centro, occorre fare attenzione a mantenere ogni volta la stessa distanza tra la punta della gamba curva e la faccia finale del pezzo, altrimenti il centro trovato sarà impreciso. | |

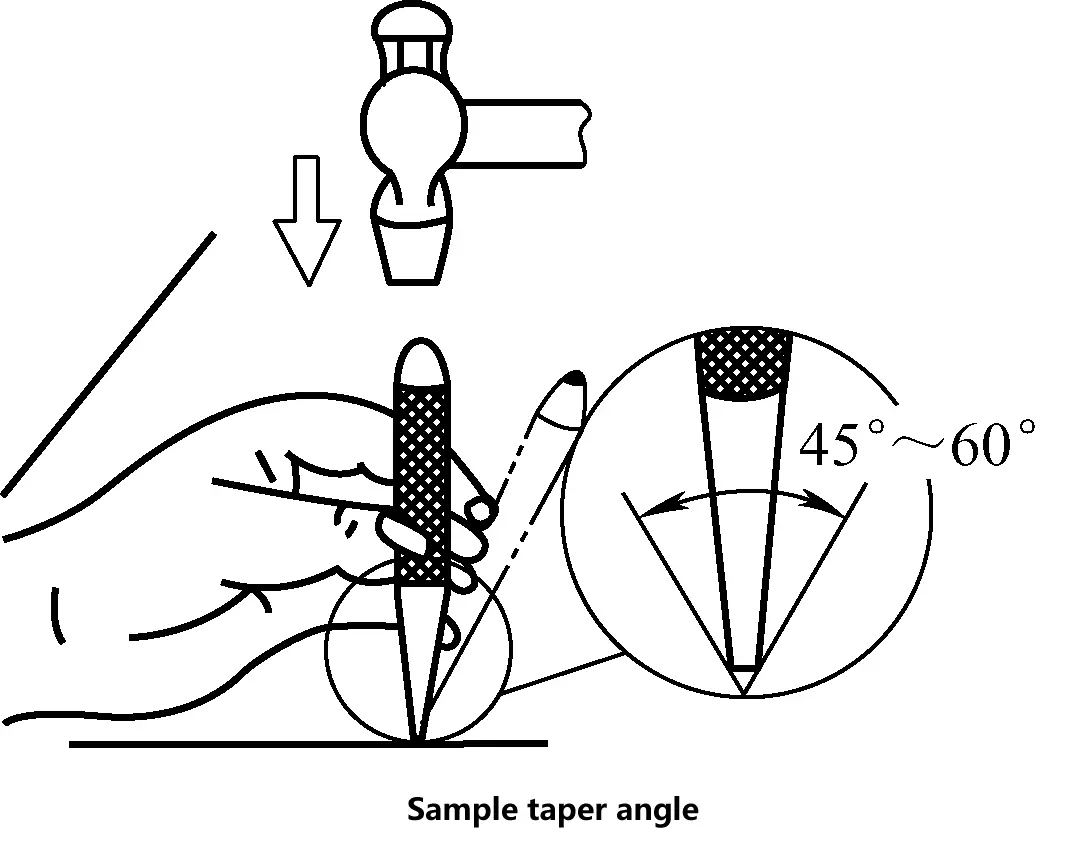

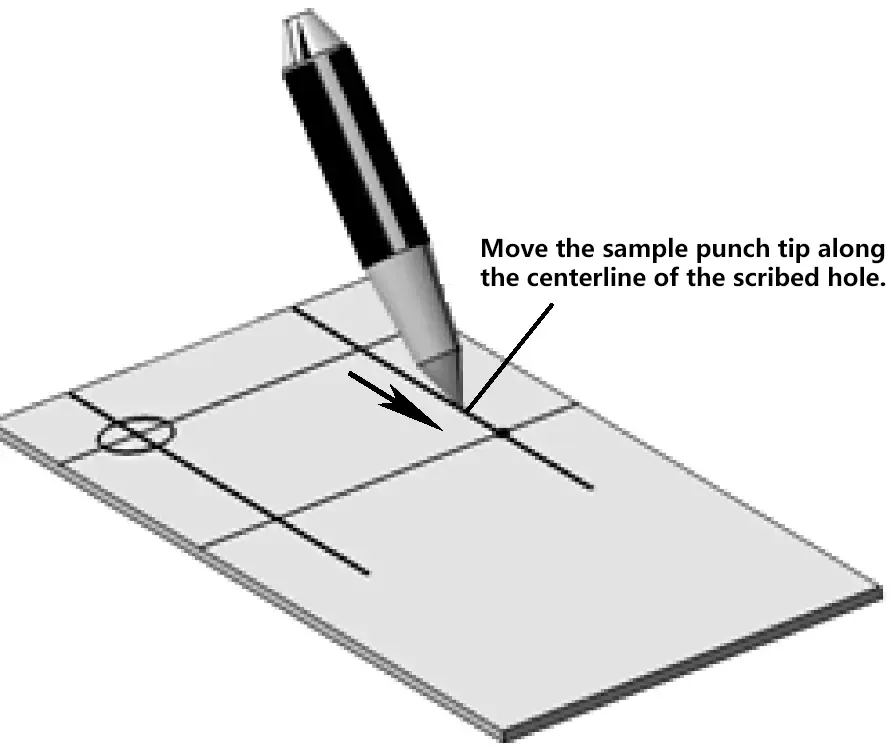

| Punzone centrale |  | L'angolo del cono di un punzone centrale viene generalmente selezionato nell'intervallo 45°~60°. Per i punzoni centrali di perforazione, l'angolo del cono deve essere maggiore, mentre per la marcatura dopo la scalfittura, l'angolo del cono deve essere opportunamente minore. | |

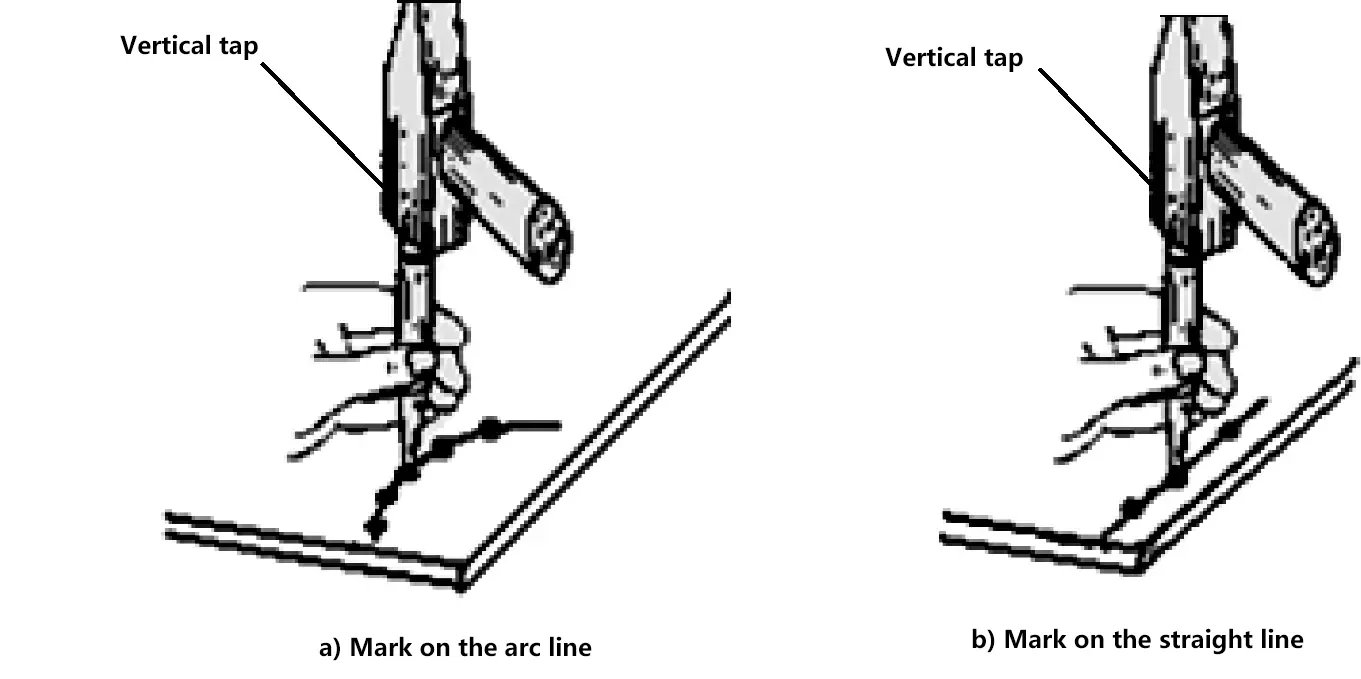

| Eseguire segni di punzonatura centrale piccoli e uniformi nei punti di intersezione delle linee tracciate sul pezzo, in modo da poter individuare le linee originali e i punti di intersezione anche quando le linee tracciate si confondono. Le precauzioni per l'esecuzione dei segni di punzonatura centrale sulle linee tracciate per la marcatura sono le seguenti: 1) Come mostrato nella figura a, i segni di punzonatura centrale sulle linee d'arco devono essere più fitti, cioè gli intervalli tra i segni di punzonatura centrale devono essere più piccoli. 2) Come mostrato nella figura b, i segni di punzonatura centrale sulle linee rette possono essere più radi, cioè gli intervalli tra i segni di punzonatura centrale possono essere più grandi. 3) È vietato fare segni di punzonatura centrale sulle superfici dei pezzi lavorati. | ||

| Prima della foratura, è necessario eseguire un segno di punzonatura "centrale" nell'area centrale per consentire alla punta del trapano di cadere nella fossa concava del segno di punzonatura centrale. Pertanto, la posizione del segno di punzonatura centrale prima della foratura deve essere il più precisa possibile per garantire l'accuratezza della posizione del foro durante la foratura. | ||

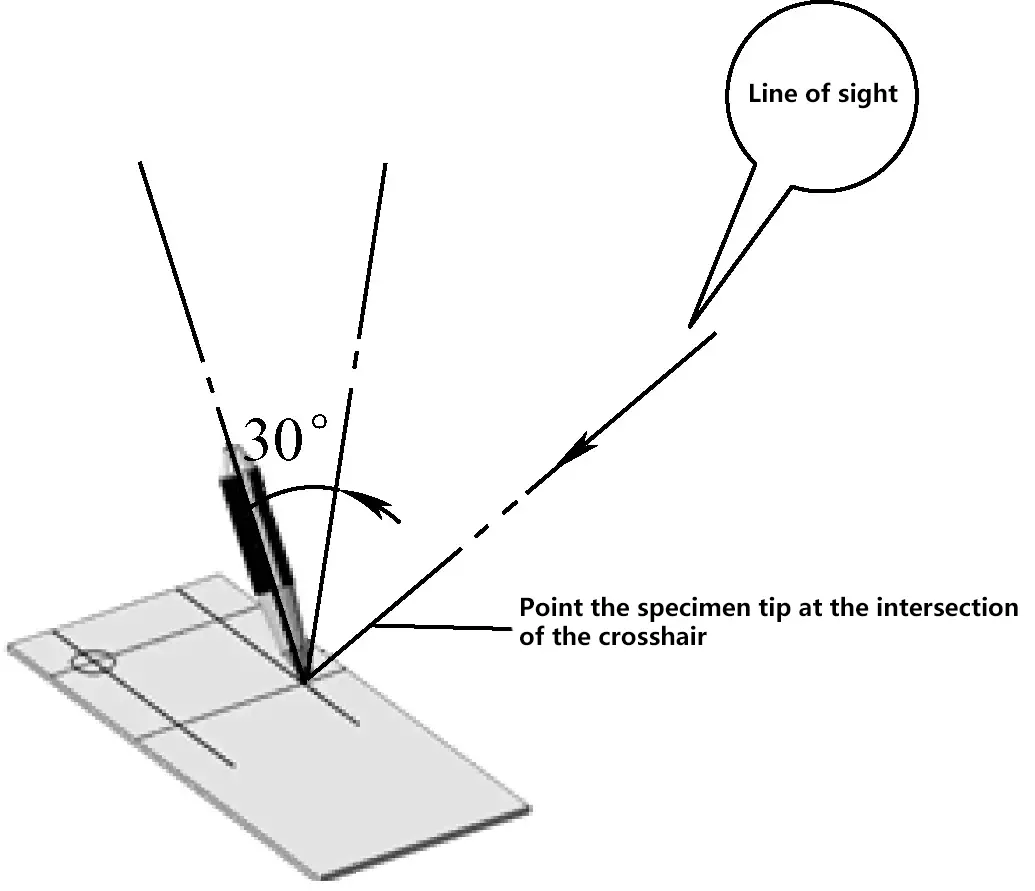

| Il punzone centrale deve formare un angolo di 30° rispetto alla linea perpendicolare della linea di demarcazione del punzone. | ||

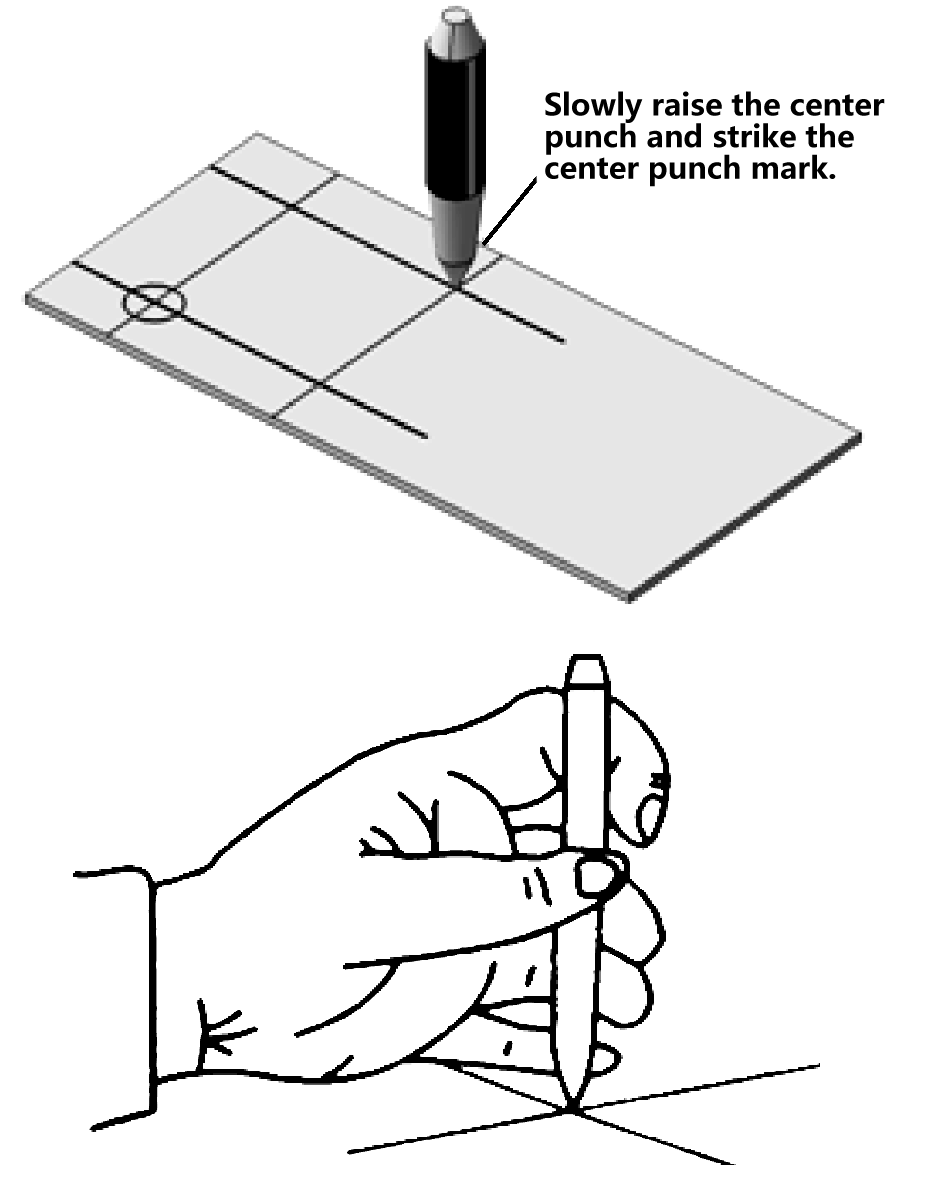

| 1) Dopo aver allineato la linea di demarcazione del punzone, eseguire il punzone centrale perpendicolarmente alla linea; 2) Dopo aver martellato una volta, ruotare il punzone campione di un angolo e martellare di nuovo. In generale, ruotare tre volte e martellare tre volte. | ||

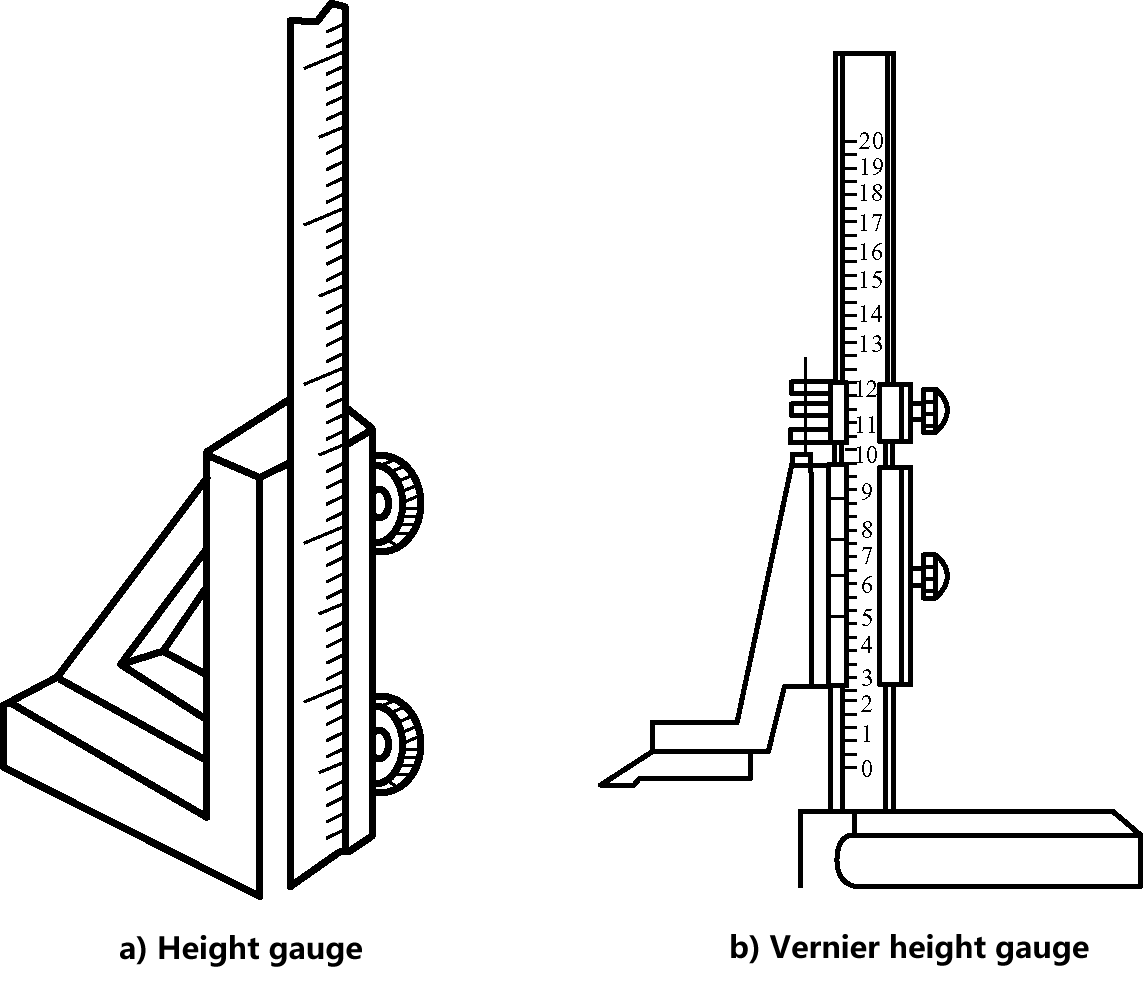

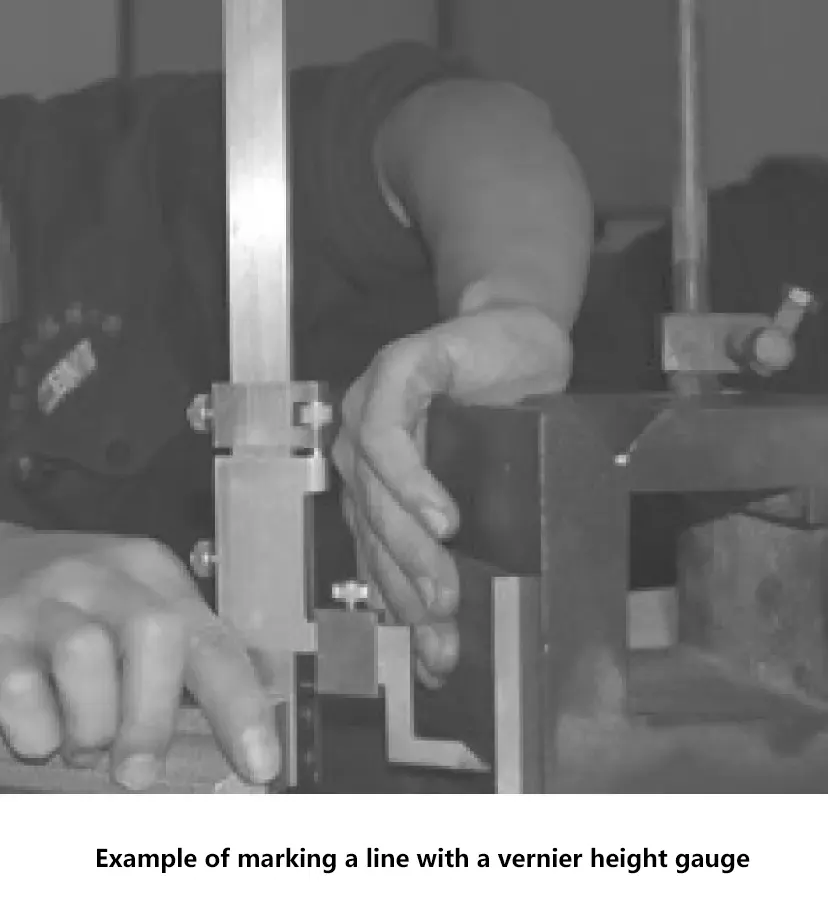

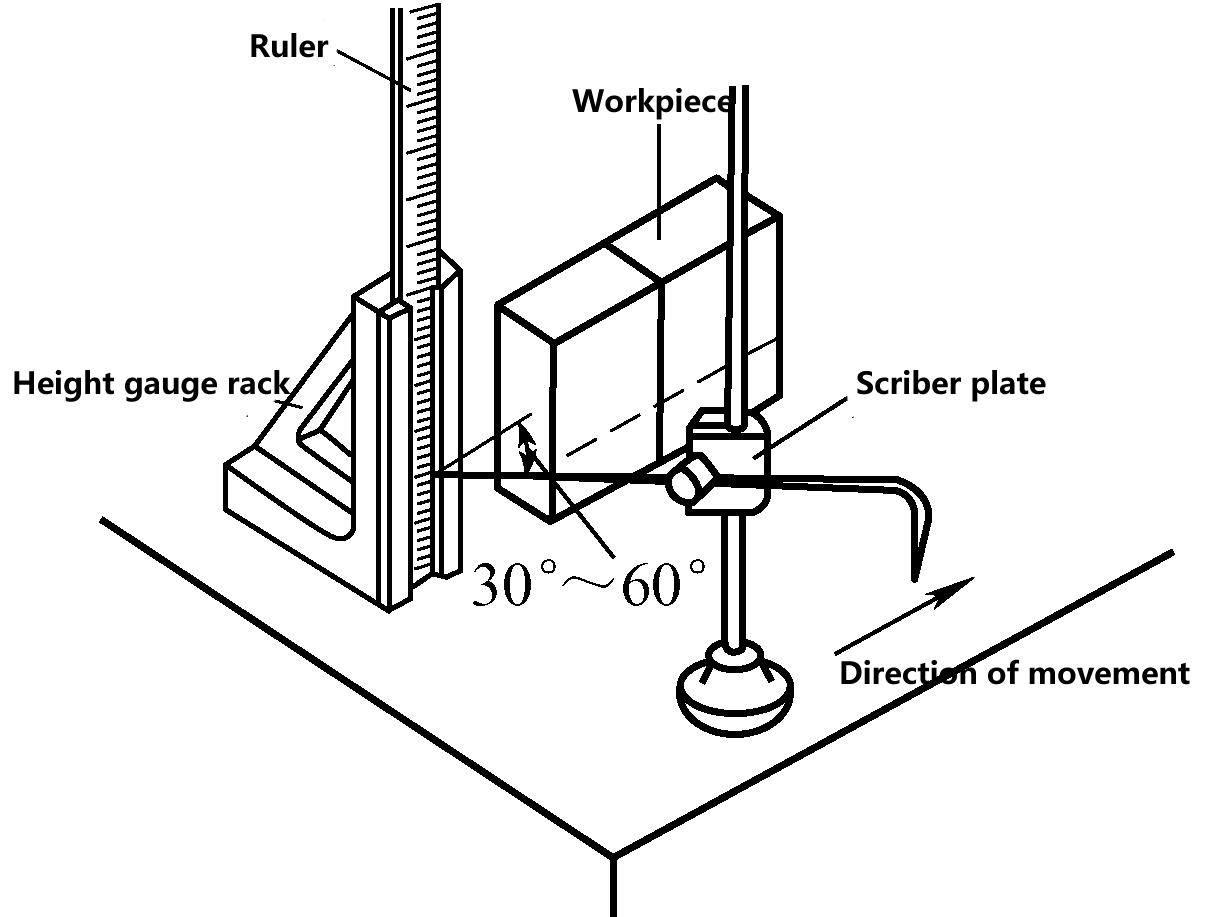

| Misuratore di altezza |  | 1) La figura a mostra la forma esterna di un misuratore di altezza. Il misuratore di altezza viene spesso utilizzato con un misuratore di marcatura. Un righello d'acciaio è fissato verticalmente sulla base e un calibro di marcatura viene utilizzato per misurare le dimensioni dell'altezza. 2) La figura b mostra la forma esterna di un misuratore di altezza a corsoio. Si tratta di uno strumento di misura di precisione adatto alla marcatura di semilavorati (grezzi), ma non può essere utilizzato per la marcatura di getti grezzi. | |

| 1) Prima dell'uso, pulire le superfici di contatto della piastra di superficie e del misuratore di altezza a corsoio per garantire un movimento fluido del misuratore di altezza a corsoio senza che si attacchi. 2) In direzione orizzontale, il misuratore di altezza dovrebbe essere inclinato di circa 15° durante la marcatura per ridurre l'impatto tra la punta della lama e la superficie da marcare, evitare di danneggiare la punta di marcatura in metallo duro e ridurre l'usura dell'area della lama. 3) Durante la marcatura, regolare l'altezza di marcatura e bloccare il telaio del calibro con la vite di fissaggio. 4) Durante la marcatura, applicare una certa forza di spinta al misuratore di altezza con la mano e muovere il corpo in modo uniforme per garantire linee chiare. Tuttavia, prestare attenzione alla corsa del movimento per evitare che la punta della lama di marcatura colpisca altri dispositivi (come piastre angolari, scatole quadrate, ecc.). | ||

| Calibro di marcatura |  | Il calibro per marcatura è utilizzato principalmente per la marcatura di superfici su fusioni grezze. Quando si utilizza il calibro per marcatura con un misuratore di altezza per misurare le dimensioni dell'altezza e marcare le linee, regolare la punta della gamba diritta del calibro per marcatura in una determinata posizione e bloccare il dado a farfalla. Tuttavia, fare attenzione a non inclinare troppo l'angolo per evitare vibrazioni o l'allentamento della gamba di marcatura durante la marcatura. | |

| L'angolo di piegatura del calibro di marcatura viene utilizzato principalmente per l'allineamento prima della marcatura tridimensionale su fusioni grezze. | ||

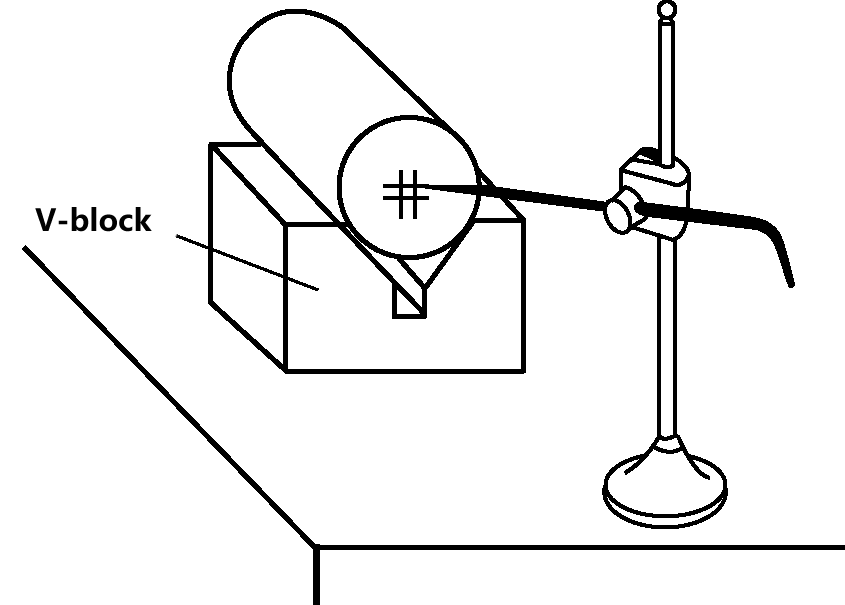

| Accessori per la marcatura | Blocco a V |  | I blocchi a V sono utilizzati per sostenere pezzi cilindrici, rendendo l'asse parallelo alla superficie superiore della piastra di marcatura, facilitando la ricerca del centro e la marcatura dell'asse con un calibro di marcatura, come mostrato nella figura. I blocchi a V sono realizzati in ghisa, con lati adiacenti perpendicolari tra loro. |

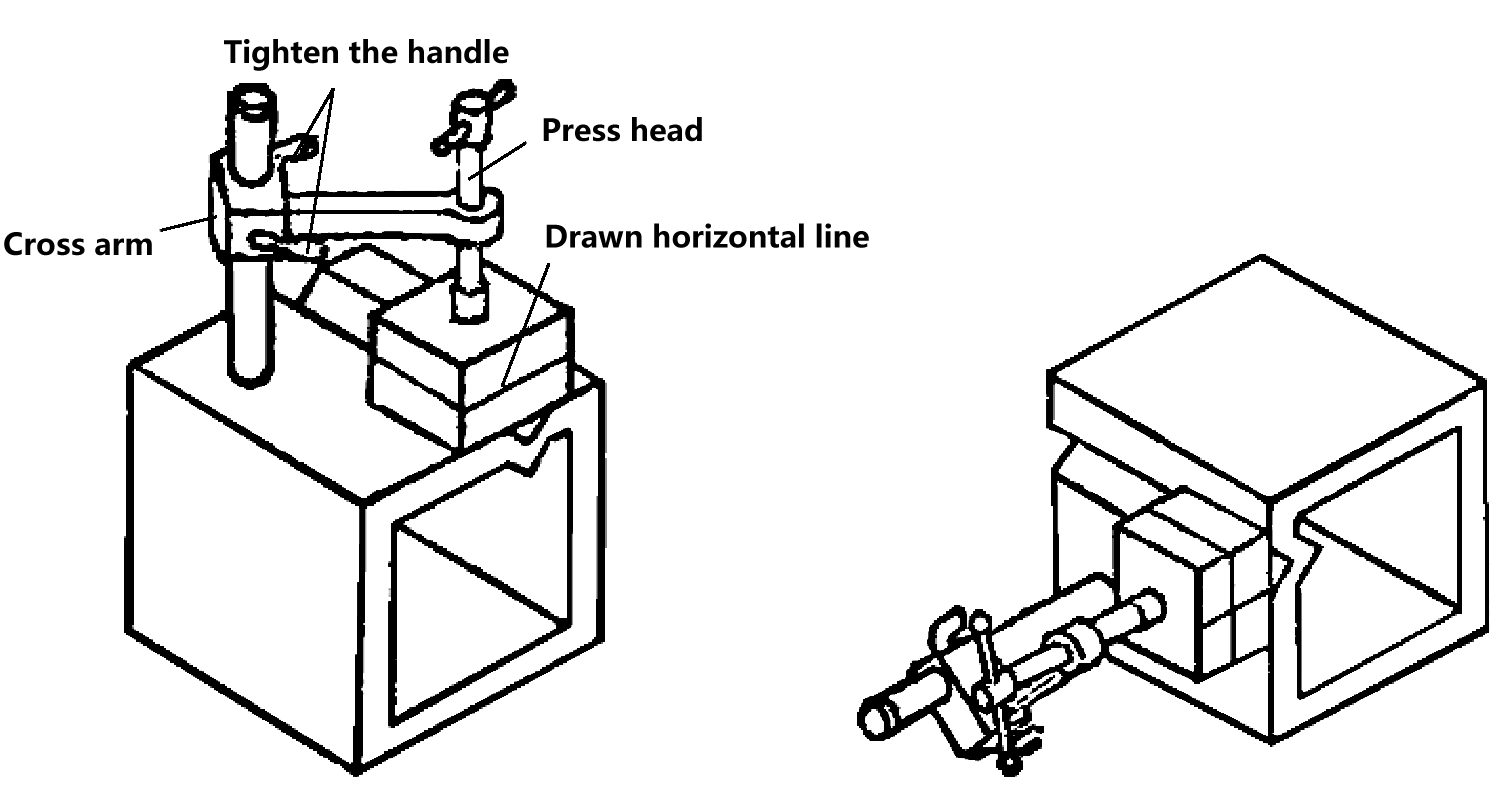

| Scatola quadrata |  | Le sei facce di una scatola quadrata sono perpendicolari tra loro. Si usa per tenere i pezzi più piccoli e, capovolgendo la scatola quadrata, si possono tracciare linee rette perpendicolari su varie superfici del pezzo. | |

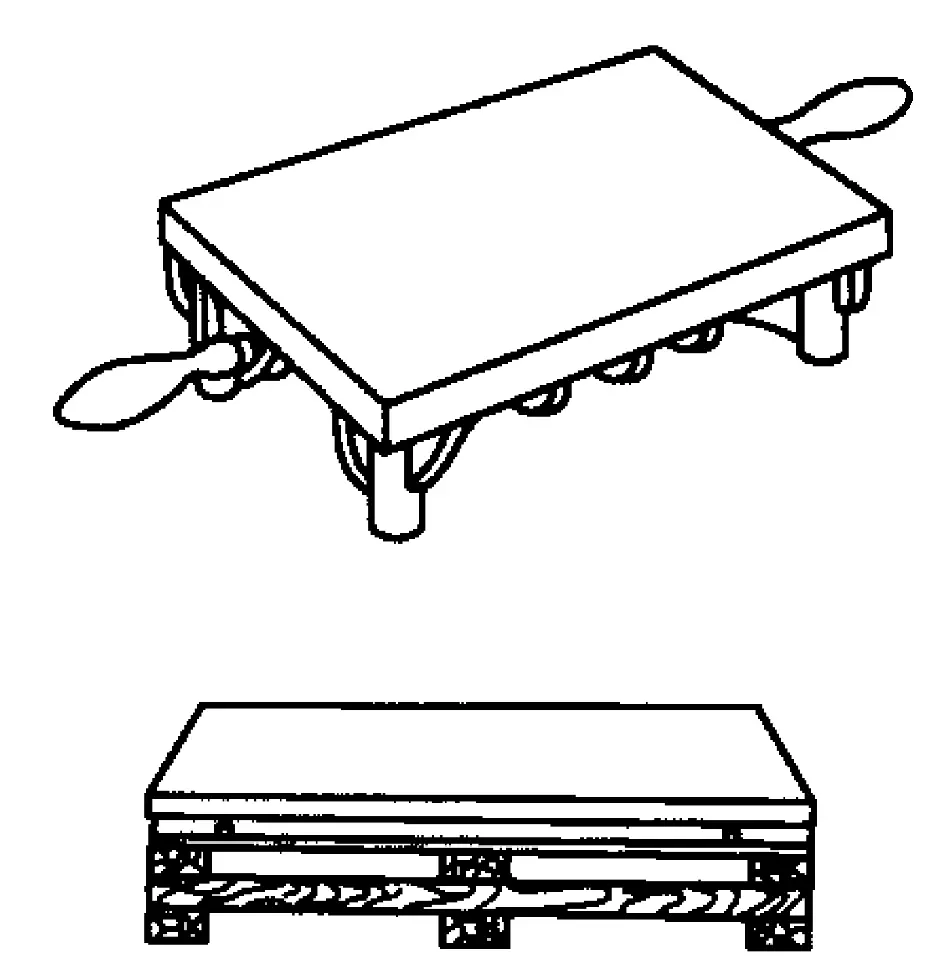

| Piastra di superficie |  | La piastra di superficie è realizzata in ghisa ed è uno strumento di riferimento per la marcatura. La superficie superiore della piastra serve sia come piano di riferimento per la marcatura sia come superficie di base per posizionare i pezzi e spostare i calibri di marcatura. Pertanto, la superficie superiore deve essere molto piana e liscia, generalmente sottoposta a piallatura di precisione, raschiatura e altri processi di lavorazione fine. | |

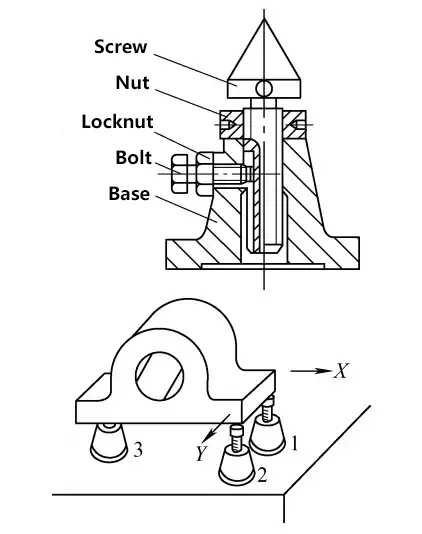

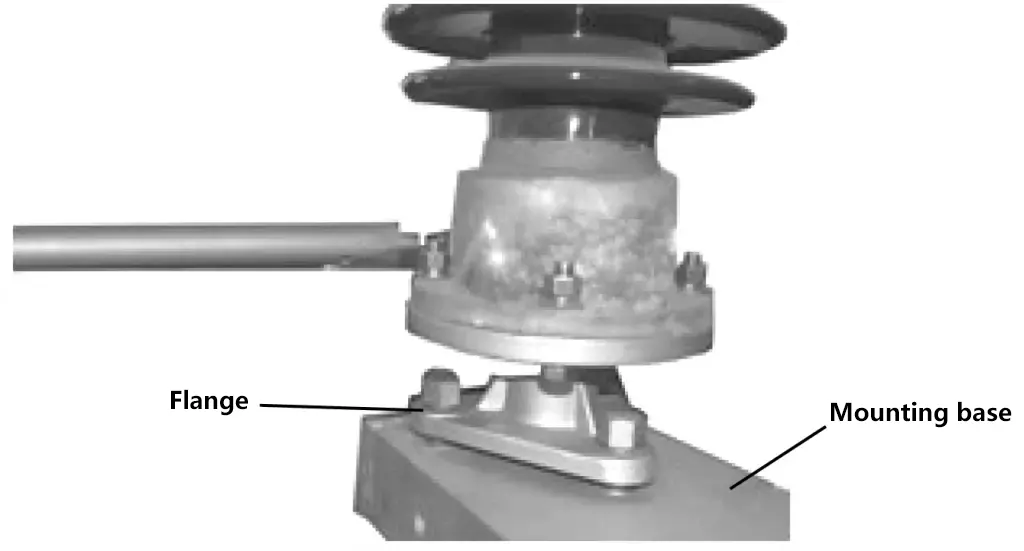

| Jack |  | I martinetti sono utilizzati per sostenere fusioni grezze o pezzi irregolari sulla piastra di superficie per la marcatura tridimensionale. Grazie alla loro altezza regolabile, sono comodi per allineare la posizione orizzontale dei pezzi. In genere, per sostenere un pezzo si utilizzano tre martinetti. | |

2. Allineamento e prestito di materiale durante la marcatura

(1) Allineamento

1) Concetto di allineamento

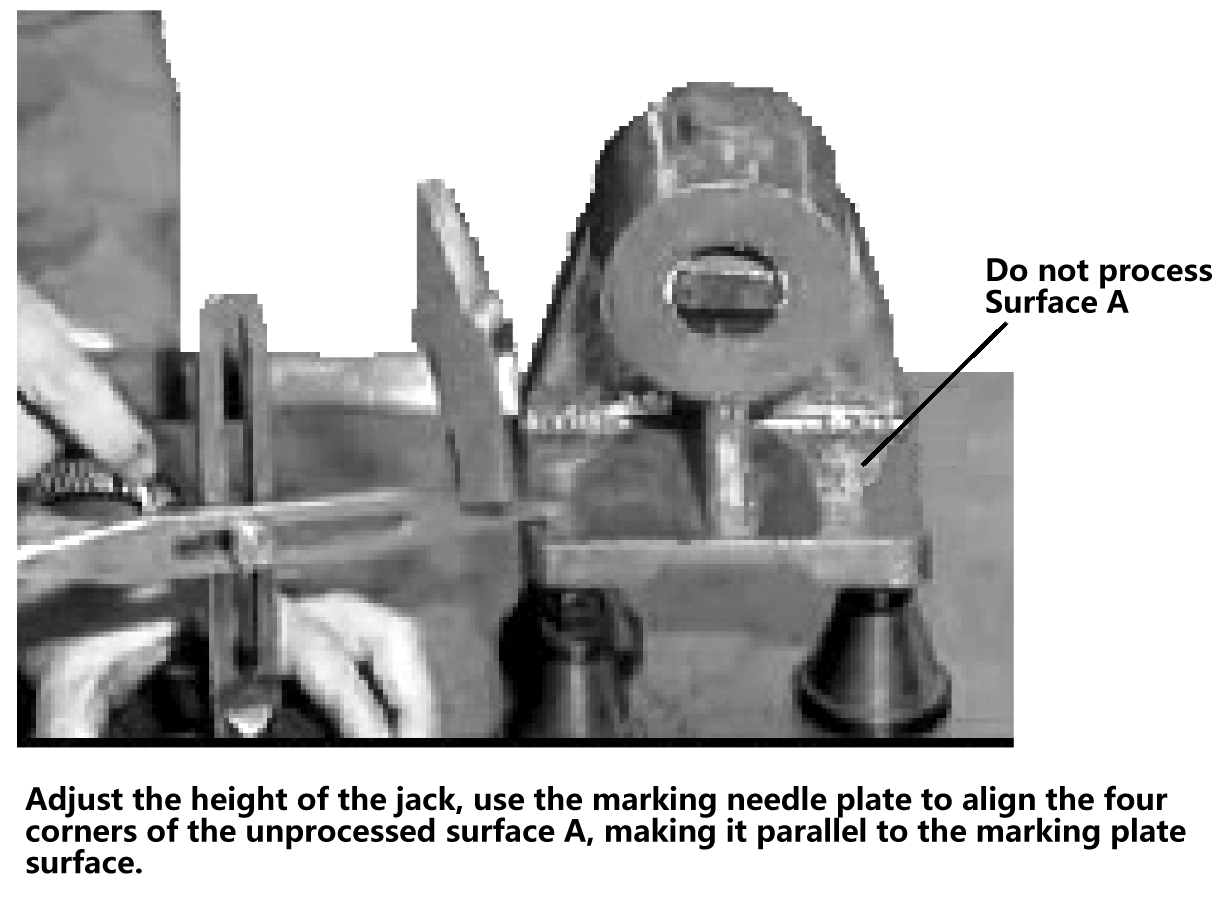

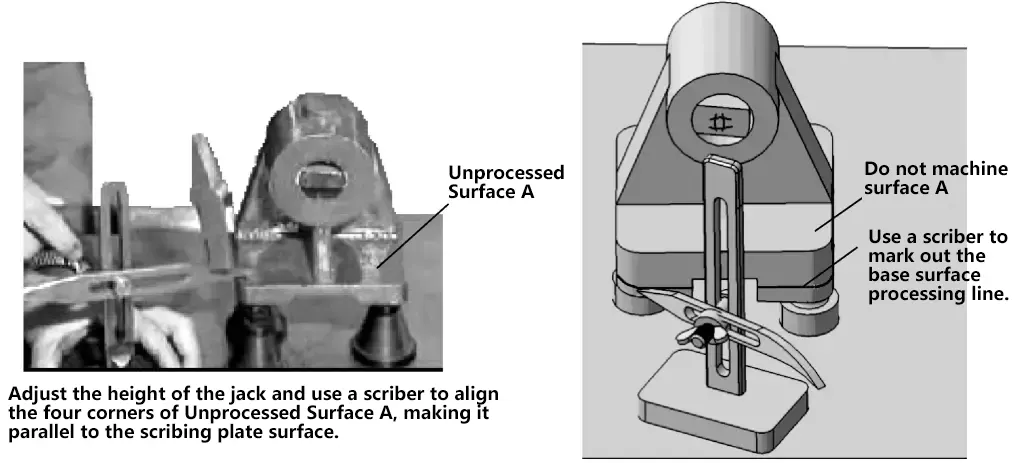

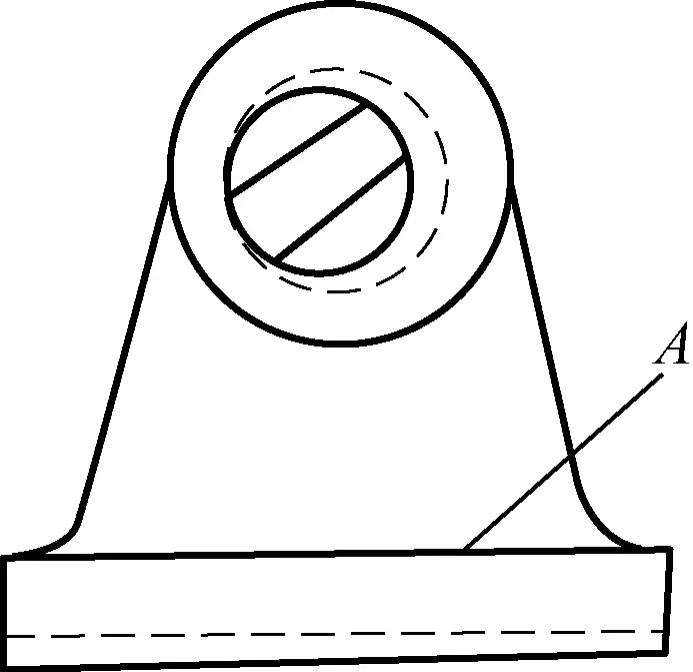

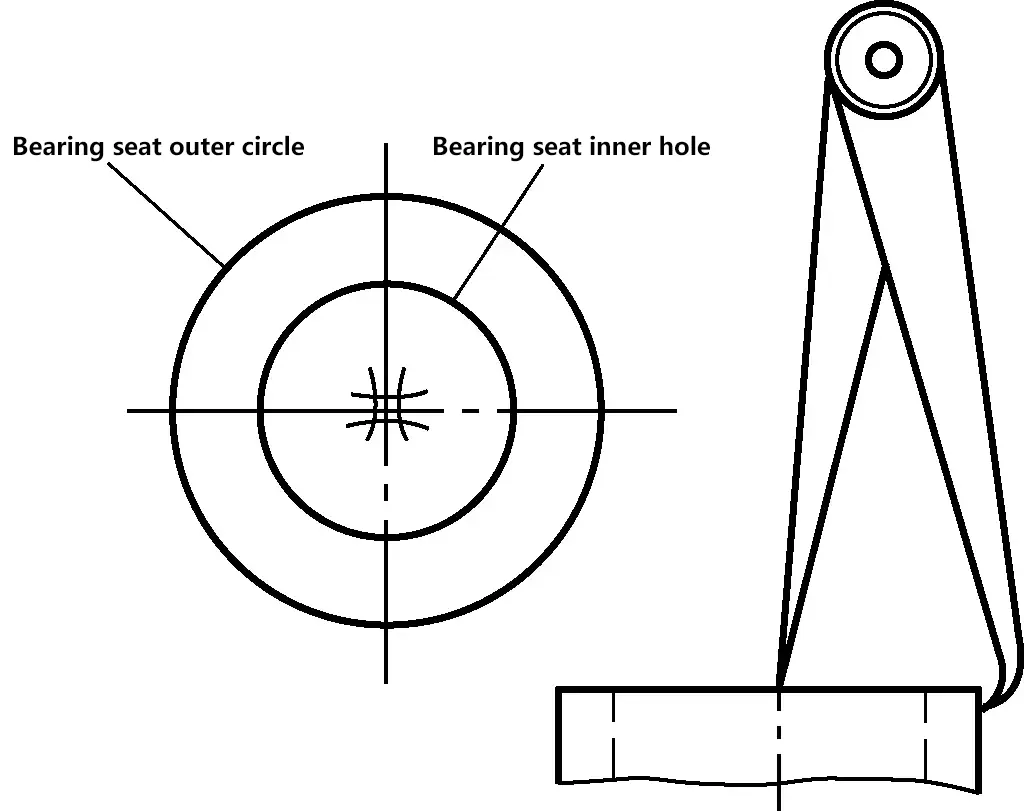

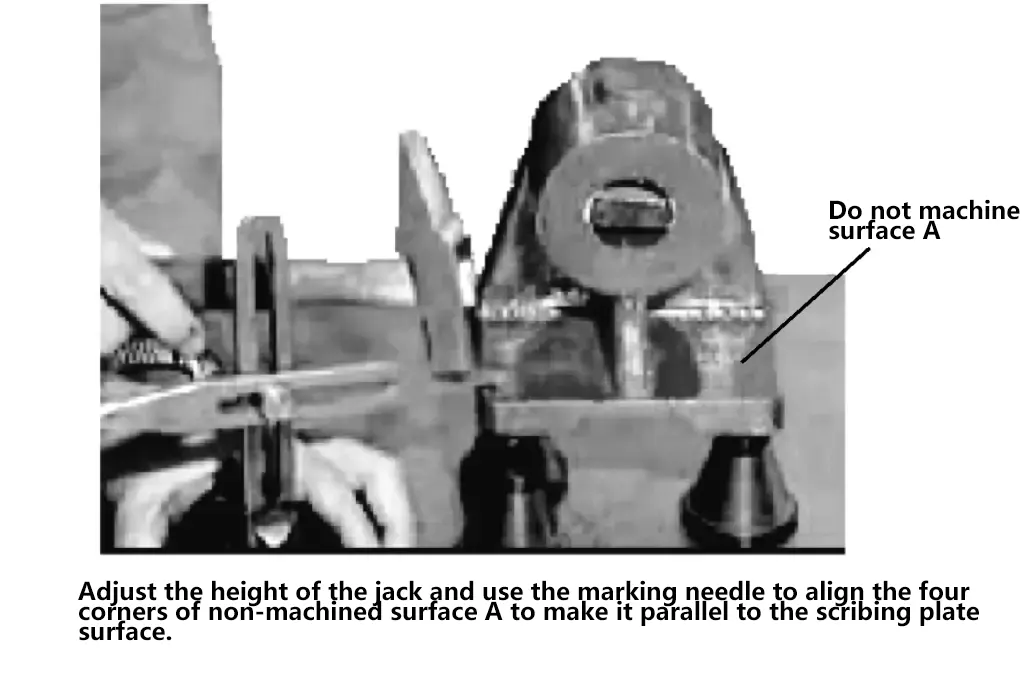

L'allineamento è il processo di controllo o allineamento delle superfici non lavorate del pezzo in lavorazione con strumenti di marcatura prima dell'operazione di marcatura, in base ai requisiti di lavorazione. In questo modo si garantisce che le linee marcate siano centrate, parallele o perpendicolari alle superfici interessate e si ottengono dimensioni uniformi e tolleranze di lavorazione ragionevoli tra le superfici lavorate e quelle non lavorate. La Figura 5 mostra una fase di allineamento prima della marcatura tridimensionale di una fusione per l'alloggiamento di un cuscinetto.

2) Metodi di allineamento

La Figura 6 mostra un esempio di marcatura di una fusione di alloggiamento per cuscinetti. A causa dello spessore non uniforme della base, l'allineamento deve essere eseguito utilizzando la superficie A non lavorata come riferimento per la marcatura. Dopo aver livellato orizzontalmente la superficie A, segnare la linea di lavorazione della superficie inferiore per garantire uno spessore relativamente uniforme della base. Quando il foro interno e il cerchio esterno della parte superiore non sono concentrici, utilizzare il cerchio esterno come riferimento di allineamento, trovare il centro e quindi segnare la linea di lavorazione per il foro interno. Durante l'allineamento, è necessario conoscere i seguenti punti:

- Per garantire distanze uguali tra le superfici non lavorate e quelle lavorate in tutti i punti, la superficie non lavorata deve essere livellata orizzontalmente o verticalmente (quando la superficie non lavorata è in posizione orizzontale o verticale).

- In presenza di più superfici non lavorate, iniziare l'allineamento dalla superficie più grande, tenendo conto delle altre superfici non lavorate, per garantire uno spessore uniforme delle pareti e la concentricità dei fori con i mozzi o le boccole, per quanto possibile.

- Quando non ci sono superfici non lavorate, per l'allineamento si utilizzano il profilo del foro grezzo e le posizioni del raccordo della superficie lavorata.

- Per gli alloggiamenti a più fori, assicurarsi che tutti i fori abbiano delle tolleranze di lavorazione e siano il più possibile concentrici con le boccole.

(2) Prestito di materiale

Il prestito di materiale è un metodo di marcatura correttivo che prevede la ridistribuzione dei margini di lavorazione su varie superfici lavorate attraverso una marcatura di prova per soddisfare i requisiti di lavorazione.

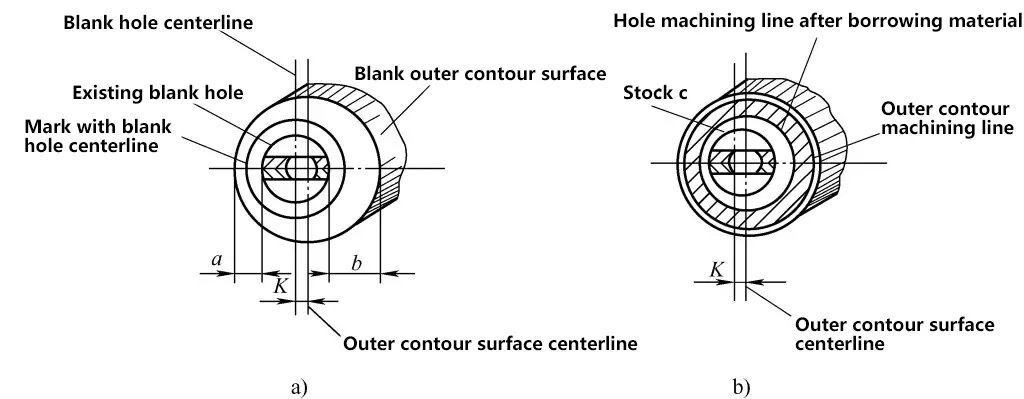

La Figura 7a mostra la fusione di un manicotto. La superficie interna del manicotto deve essere lavorata, ma poiché il centro del foro grezzo non è allineato con il centro del profilo esterno, è ovviamente inappropriato utilizzare il centro del foro grezzo esistente come riferimento per la marcatura. In questo modo si otterrebbe uno spessore non uniforme della parete del manicotto, rendendo impossibile garantire le dimensioni di lavorazione del diametro esterno del manicotto. Provate ora a utilizzare il metodo di prestito del materiale per la marcatura.

a) Segnare il cerchio del foro di lavorazione utilizzando come riferimento il centro del foro grezzo.

b) Segnare il cerchio del foro di lavorazione utilizzando come riferimento il centro della superficie del profilo esterno.

Come mostrato nella Figura 7a, prima di procedere alla marcatura, è necessario misurare e analizzare le varie parti della fusione. Dalle misurazioni, è noto che lo scostamento tra il centro del foro grezzo e il centro del profilo è K. Se la marcatura viene eseguita utilizzando il centro del foro grezzo esistente, causerà inevitabilmente uno spessore non uniforme della parete del foro del manicotto, con conseguente scarto del pezzo. Dopo la misurazione e l'analisi, si scopre che lo spessore minimo della parete a è superiore a quello richiesto nel disegno, il che indica che la colata può soddisfare i requisiti di lavorazione attraverso il prestito di materiale.

Dopo l'analisi di cui sopra, si utilizza la superficie del profilo esterno del getto come riferimento per l'allineamento e la marcatura. Il risultato della marcatura è mostrato nella Figura 7b. Come si può notare dalla Figura 7b, c'è un margine di lavorazione sufficiente in corrispondenza dello spessore minimo della parete c e, dopo la lavorazione in base a questa marcatura, c'è anche un margine di lavorazione sufficiente per il cerchio esterno del manicotto.

3. Metodi di marcatura comuni

(1) Metodi di marcatura di base

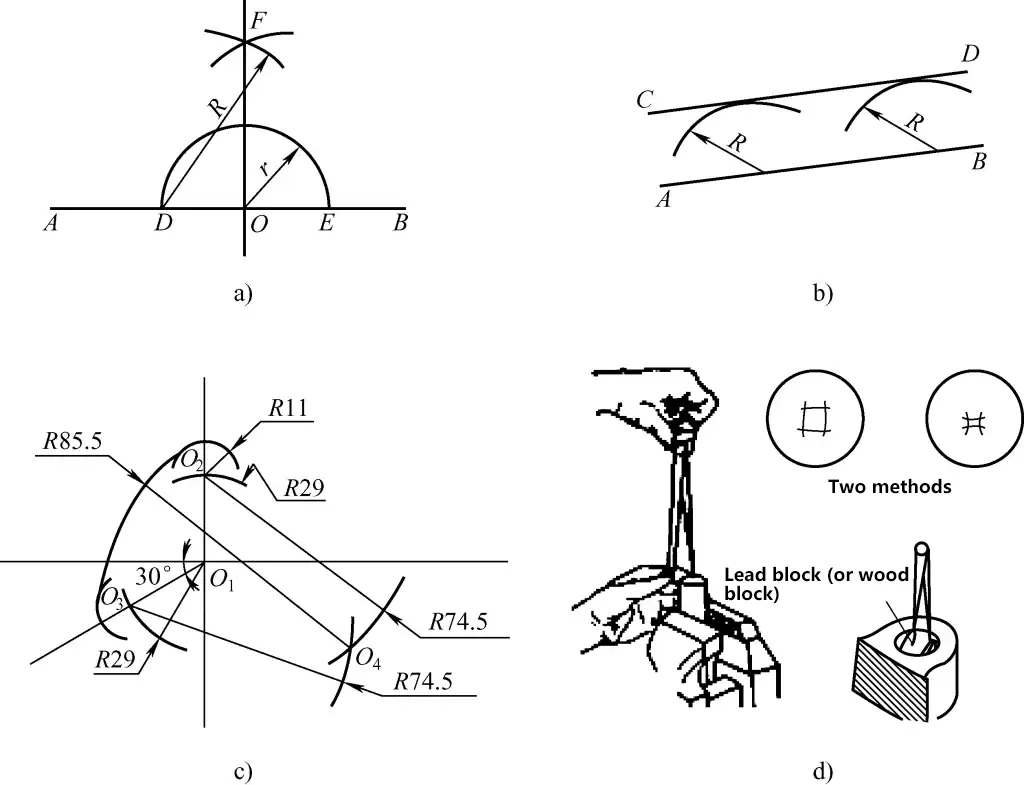

I metodi di marcatura di base si riferiscono alle operazioni che utilizzano gli strumenti di marcatura per tracciare linee parallele, linee perpendicolari, linee bipartite, archi, linee di connessione di archi e trovare i centri su una determinata superficie di un pezzo, come mostrato nella Figura 8.

a) Tracciare linee perpendicolari

b) Tracciare linee parallele

c) Tracciare le linee di connessione dell'arco

d) Trovare il centro utilizzando un quadrato di centro

(2) Marcatura del modello

La marcatura su sagoma prevede la creazione di sagome basate su disegni o su oggetti reali e la successiva marcatura in base alle sagome, come mostrato nella Figura 9.

(3) Marcatura di corrispondenza

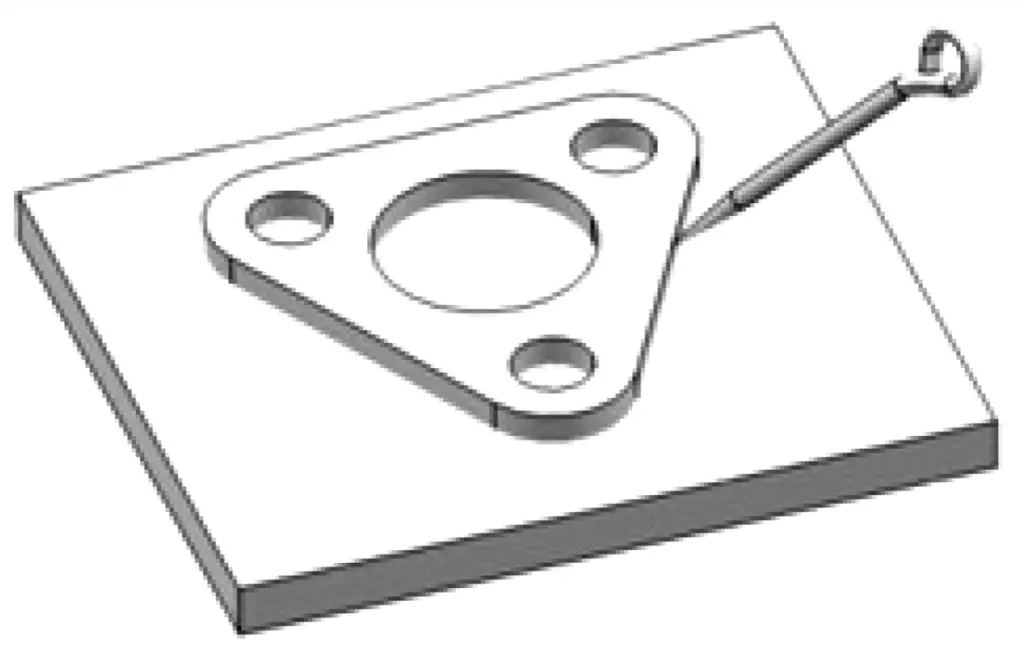

La marcatura per corrispondenza è un metodo di marcatura basato su pezzi già lavorati utilizzando un metodo di tracciamento, come ad esempio la marcatura di guarnizioni di forma complessa, flange, alloggiamenti o basi di motori.

Come illustrato nella Figura 10, per la lavorazione dei fori di montaggio dei bulloni su una base di montaggio a flangia (canale d'acciaio), applicare prima uno strato di grasso intorno al bordo dei fori della flangia, quindi applicare una carta sottile ai fori di montaggio e premere per creare le impronte dei fori. Successivamente, applicare uno strato di piombo rosso sulla carta e infine premere saldamente la flangia sul canale di montaggio in acciaio nella posizione di installazione selezionata.

Grazie all'effetto colorante del piombo rosso, le posizioni dei fori sulla flangia saranno impresse sull'acciaio del canale di montaggio. Quindi si rimuove la flangia e si può procedere alla foratura in base alle impronte dei fori.

(4) Marcatura di copiatura

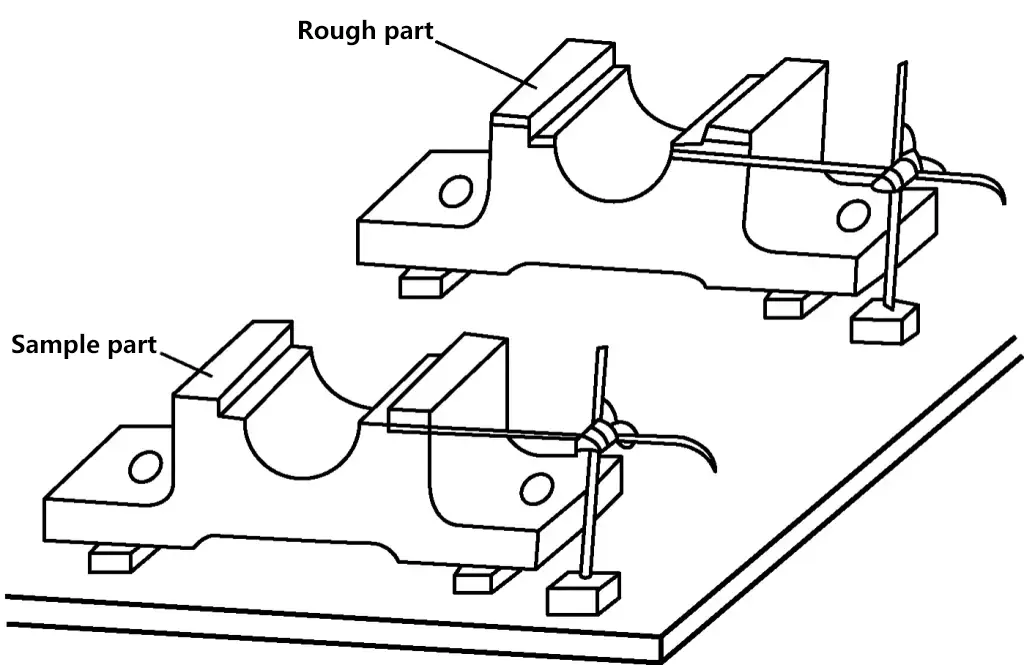

La marcatura per copiatura, come suggerisce il nome, è un metodo di marcatura che consiste nel copiare il pezzo originale. Il suo vantaggio è che non richiede la misurazione del pezzo originale, ma posiziona direttamente il pezzo originale e il pezzo da marcare insieme, li regola e poi marca. La Figura 11 mostra l'alloggiamento di un cuscinetto, il cui metodo di marcatura rientra nella marcatura per copiatura.

4. Fasi di marcatura e precauzioni

(1) Lavoro di preparazione prima della marcatura

Prima di procedere alla marcatura, è necessario effettuare un lavoro di preparazione. I principali preparativi prima della marcatura comprendono la pulizia e la colorazione del pezzo.

1) Pulizia del pezzo

I pezzi da lavorare possono essere suddivisi in due categorie: una è quella dei getti grezzi, che comprende pezzi fusi e forgiati e vari tipi di acciaio (acciaio angolare, acciaio per canali, piastre di acciaio, ecc. utilizzati per basi o telai), e l'altra è quella dei pezzi lavorati meccanicamente o lavorati al banco.

Per le fusioni grezze, utilizzare smerigliatrici manuali, smerigliatrici angolari, spazzole metalliche, vecchie lime, carta vetrata, ecc. per pulire accuratamente la superficie da scaglie, bave, sabbia residua, sporco, ecc. prima della colorazione. Per i pezzi lavorati meccanicamente o al banco, se è necessaria una marcatura sulla superficie lavorata, in genere è sufficiente una limatura per rimuovere le bave taglienti.

2) Colorazione del pezzo

Per rendere più chiare le linee marcate, in genere si applica uno strato di rivestimento all'area di marcatura del pezzo. Prima della marcatura si utilizzano rivestimenti diversi per le fusioni grezze e per i pezzi lavorati, come indicato di seguito:

① Per la marcatura su parti grezze fuse o forgiate, si usa generalmente acqua di calce mescolata con una quantità adeguata di colla di cuoio come rivestimento per la marcatura; per la marcatura su vari tipi di acciaio strutturale, si possono usare acqua di calce o vernice bianca come rivestimenti, oppure gesso o matite di pietra da strofinare sulle aree da marcare.

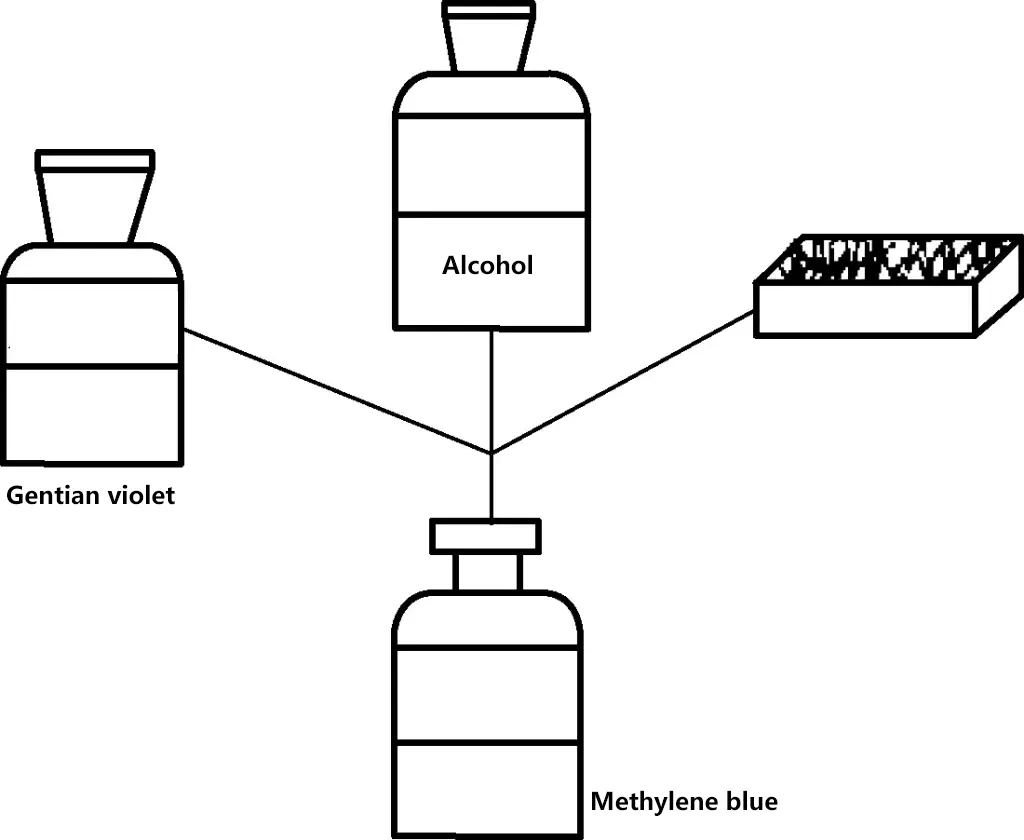

Prima della marcatura sulle superfici lavorate, viene generalmente applicato un colorante blu per layout. Il metodo di preparazione del colorante blu è illustrato nella Figura 12, con una composizione (frazione di massa) di 2%-4% violetto di genziana e colorante blu, 3%-5% gommalacca e vernice a spirito e 91%-95% alcol.

Quando si colora il pezzo in lavorazione, è necessario applicarlo nel modo più sottile e uniforme possibile. Solo in questo modo è possibile garantire una marcatura più chiara delle linee. Se viene applicato troppo spesso, rischia di staccarsi.

3) Installazione del blocco otturatore centrale

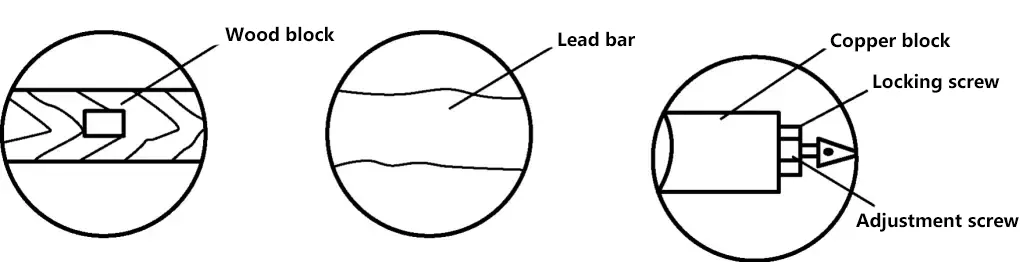

Nei pezzi fusi, i fori sono spesso molto grezzi e devono essere marcati nuovamente per la lavorazione. A questo punto, è necessario segnare le linee di posizione del foro e le linee di forma del foro (cerchi di centraggio) per la lavorazione. Prima di segnare le linee di posizione del foro e i cerchi di centraggio, è necessario trovare il centro del foro originale, in modo da poter aggiungere un blocco di centraggio (blocco di lamiera di piombo o di legno, ecc.) al foro originale fuso.

Se si utilizza un blocco di legno, è possibile inchiodare preventivamente un pezzo di lamiera nella posizione in cui si deve determinare il centro. Applicare il gesso o la vernice bianca, quindi utilizzare una carta per tracciare il centro e marcare il cerchio, come mostrato nella Figura 13.

(2) Lavoro di impaginazione

- Analizzare il disegno.

- Conoscere a fondo le aree del pezzo da marcare e le loro funzioni.

- Comprendere i requisiti di lavorazione dei pezzi da marcare.

- Comprendere le relazioni posizionali e le connessioni dimensionali tra le aree da marcare.

- Determinare il riferimento del layout.

- Ispezione del pezzo grezzo. In base al disegno, utilizzare un righello d'acciaio o una piastra di incisione per controllare gli errori di piegatura, torsione o deformazione del grezzo; utilizzare una squadra per controllare inizialmente l'errore di perpendicolarità; utilizzare calibri combinati con un righello d'acciaio per misurare gli errori dimensionali del grezzo, ecc. Se gli errori sono grandi, bisogna stabilire se possono essere recuperati con metodi di prestito di materiale e determinare il piano di prestito.

- Selezionare correttamente gli strumenti di layout, gli strumenti di misura e gli strumenti ausiliari.

- Posizionare correttamente il pezzo in lavorazione.

- Layout.

- Per il layout tridimensionale, è necessario individuare la posizione corretta ed eseguire marcature di prova.

- Se si riscontrano difetti significativi nello spezzone, stabilire se è possibile recuperarli con metodi di prestito di materiale. Se è possibile adottare misure correttive, determinare il piano di prestito ed eseguire l'operazione di prestito.

- Disposizione formale.

- Dopo aver posizionato e allineato il pezzo in un determinato orientamento, cercare di segnare tutte le linee di posizione in questa direzione e controllare attentamente che non ci siano linee mancanti.

- Ricontrollare l'accuratezza del layout e, se si riscontrano deviazioni (vedere la sezione precedente sui requisiti del layout), correggerle tempestivamente.

- Dopo aver completato il layout, sulla superficie marcata del pezzo grezzo devono essere tracciati dei segni di punzonatura per l'identificazione.

(3) Layout del piano

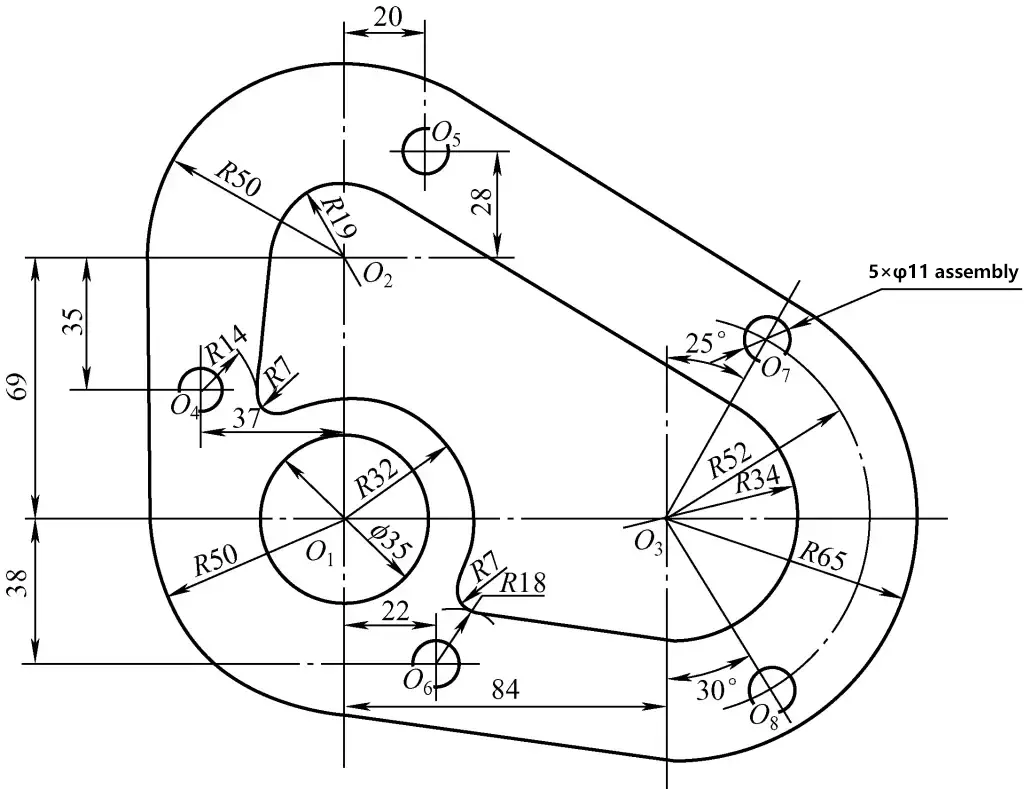

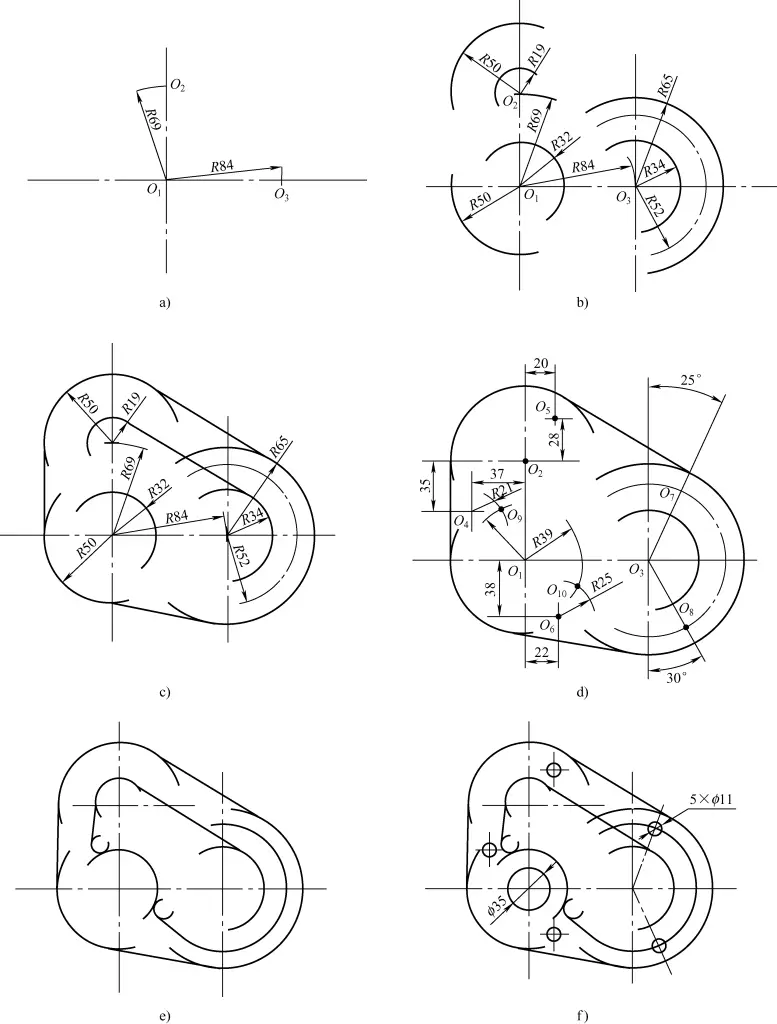

La Figura 14 mostra un pezzo di rivestimento del motore relativamente complesso, con uno spessore sottile di 5 mm. Prima della lavorazione, tutte le linee di lavorazione devono essere marcate. Le fasi del layout sono le seguenti:

1) Selezionare le dimensioni della piastra grezza. In base alle dimensioni del disegno, la dimensione massima della lunghezza del rivestimento del motore è: (50+84+65)mm=199mm, e la dimensione dell'altezza è (65+69+50)mm=184mm; la dimensione della piastra grezza che può essere selezionata è: 210mm×200mm.

2) Le fasi del layout sono le seguenti:

① In base alle dimensioni della figura modello, determinare due linee centrali perpendicolari nell'angolo inferiore sinistro come riferimento.

② Segnare due linee centrali perpendicolari con O1 come centro di riferimento.

③ Tracciare una linea orizzontale con una dimensione di 69 mm per ottenere il centro O2tracciare una linea verticale con una dimensione di 84 mm per ottenere il centro O3come mostrato nella Figura 15a.

④ Con O1 come centro, tracciare archi con raggi R32 e R50. Con O2 come centro, tracciare archi con raggi R19 e R50. Con O3 come centro, tracciare archi con raggi R34, R52 e R65, come mostrato nella Figura 15b.

⑤ Disegnare le linee tangenti comuni all'arco esterno e le linee tangenti all'arco interno parallele alle linee tangenti comuni dell'arco esterno, come mostrato nella Figura 15c.

⑥ Disegnare linee orizzontali con dimensioni di 38 mm, 35 mm e 28 mm.

⑦ Tracciare linee verticali con dimensioni di 37 mm, 20 mm e 22 mm per ottenere i centri O4, O5, e O6.

⑧ Trovare i centri dei due archi di R7 mm, tracciare linee angolari di 25° e 30° passanti per il punto centrale O3 per ottenere i centri O7 e O8come mostrato nella Figura 15d.

Nota: poiché il cerchio R32mm è esternamente tangente al cerchio R7mm, gli archi possono essere tracciati con O1 e O4 come centri e R39 mm come raggio; poiché l'arco R14 mm è esternamente tangente al cerchio R7 mm, si deve tracciare un arco con R21 mm come raggio; R18 mm è esternamente tangente al cerchio R7 mm, quindi si deve tracciare un arco con R25 mm come raggio. Infine, i due centri del cerchio R7mm O9 e O10 si ottengono.

⑨ Disegnare le linee tangenti che sono simultaneamente tangenti ai due archi R7mm, R32mm e alle due linee rette, come mostrato nella figura 15e.

⑩ Disegnare i cerchi dei fori da ϕ35 mm e da cinque ϕ11 mm, come mostrato nella Figura 15f.

3) Controllare le linee secondo il disegno per vedere se ne manca qualcuna.

4) In base ai requisiti dei segni di punzonatura, punzonare i segni sulle linee tracciate.

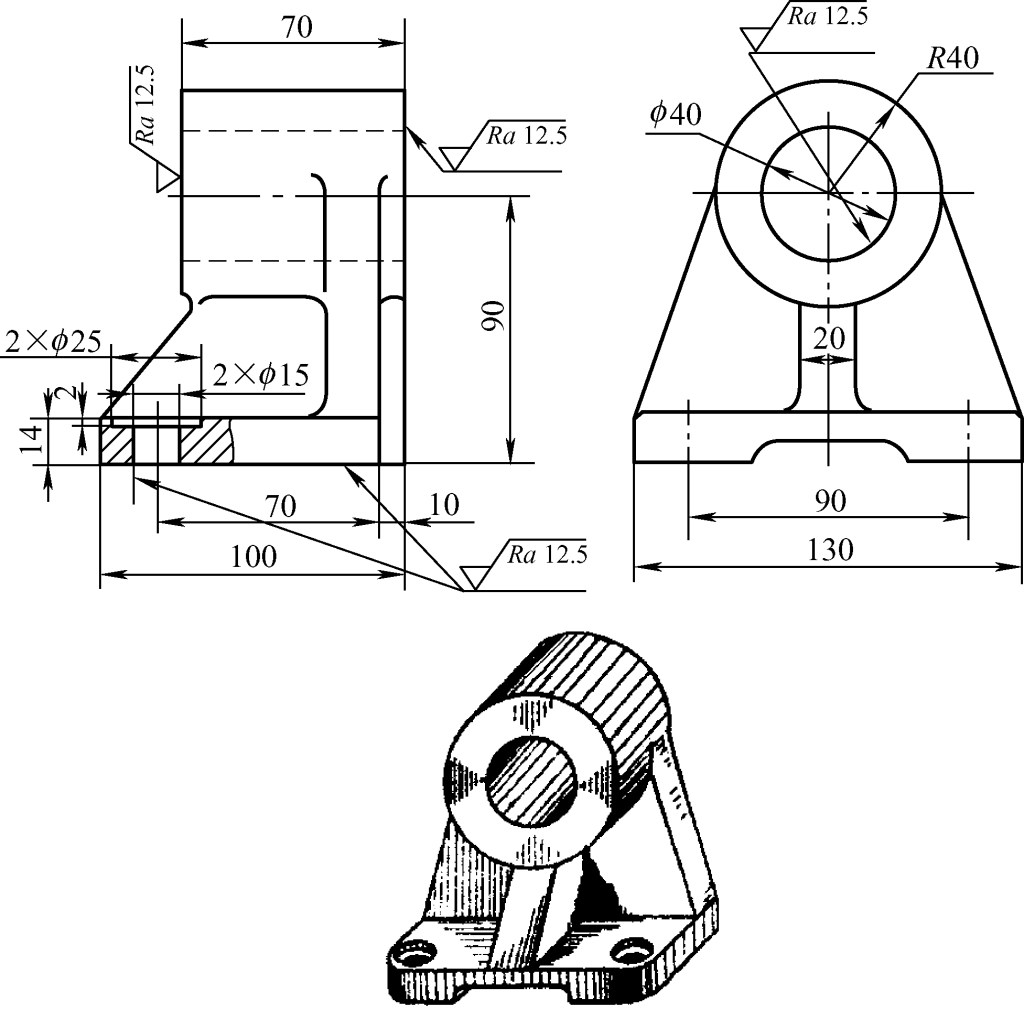

(4) Layout tridimensionale (utilizzando come esempio il layout dell'alloggiamento del cuscinetto)

La Figura 16 mostra il disegno della parte dell'alloggiamento del cuscinetto. Le precauzioni e i passaggi per il layout tridimensionale sono i seguenti:

1) Precauzioni durante il funzionamento del layout

- Il pezzo da lavorare deve essere saldamente bloccato per evitare che scivoli o si muova.

- In un supporto, tutte le linee parallele che devono essere tracciate devono essere segnate per evitare errori causati da un nuovo supporto e da una marcatura supplementare.

- Per evitare errori, è necessario utilizzare correttamente gli strumenti di impaginazione, quali squadrette, piastre di incisione, misuratori di altezza e squadre.

2) Fasi dell'operazione di layout

Come illustrato nella Figura 17, utilizzare il cerchio esterno dell'alloggiamento del cuscinetto (R40 mm) come cerchio di riferimento, utilizzare una carta da lucido per centrare e segnare la linea del centro del foro interno del cuscinetto.

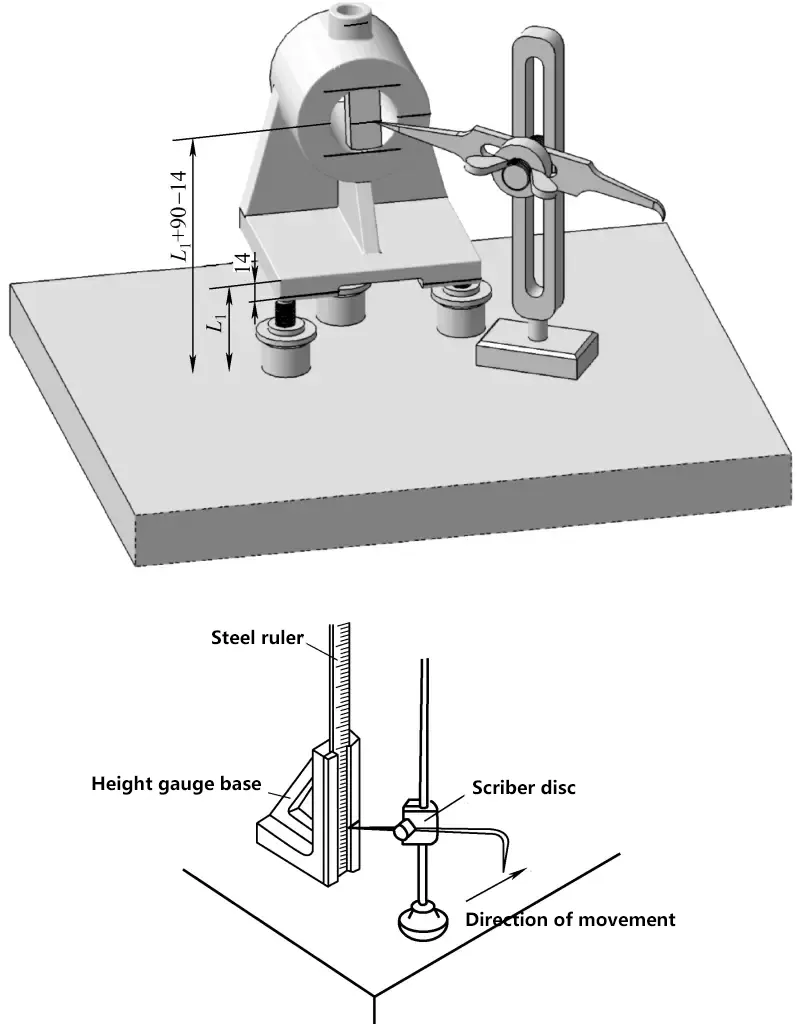

② Installazione e allineamento del pezzo. Come illustrato nella Figura 18, regolare l'altezza dei tre martinetti e livellare la superficie non lavorata (la superficie superiore della piastra di base dell'alloggiamento del cuscinetto) con una lastra di appoggio.

③ Disposizione della direzione dell'altezza, i passaggi sono i seguenti:

Come illustrato nella Figura 19, per misurare la dimensione L, utilizzare un righello in acciaio o la punta ricurva di una piastra di incisione combinata con un misuratore di altezza.1; utilizzare la punta del piede dritto della piastra di taglio combinata con il misuratore di altezza per misurare la dimensione (L1+90mm-14mm), segnare la linea centrale del foro dell'alloggiamento del cuscinetto, sommare e sottrarre il raggio del foro interno (facendo riferimento al righello d'acciaio) per misurare la dimensione e segnare le linee tangenti del cerchio interno superiore e inferiore del foro dell'alloggiamento (ϕ40mm).

Usare la punta del piede dritto della piastra di incisione, combinata con il misuratore di altezza, per misurare la dimensione (L1-14 mm), segnare la linea di lavorazione per la superficie di montaggio sul fondo dell'alloggiamento del cuscinetto. Allo stesso modo, segnare la linea di altezza per la faccia terminale del foro di riempimento dell'olio.

Osservare se la linea centrale in direzione dell'altezza del foro interno del cuscinetto si trova all'interno dell'intervallo di centratura individuato dalla scheda di incisione nei passaggi precedenti. Se rientra nell'intervallo dell'arco centrale "ben" sagomato, non è necessario prendere in prestito materiale; se non rientra nell'intervallo dell'arco centrale "ben" sagomato, è necessario prendere in prestito materiale in direzione dell'altezza, ovvero è possibile prendere in prestito materiale regolando la tolleranza di lavorazione in direzione dell'altezza dei cerchi interni ed esterni dell'alloggiamento del cuscinetto, con metodi di prestito specifici come descritto in precedenza.

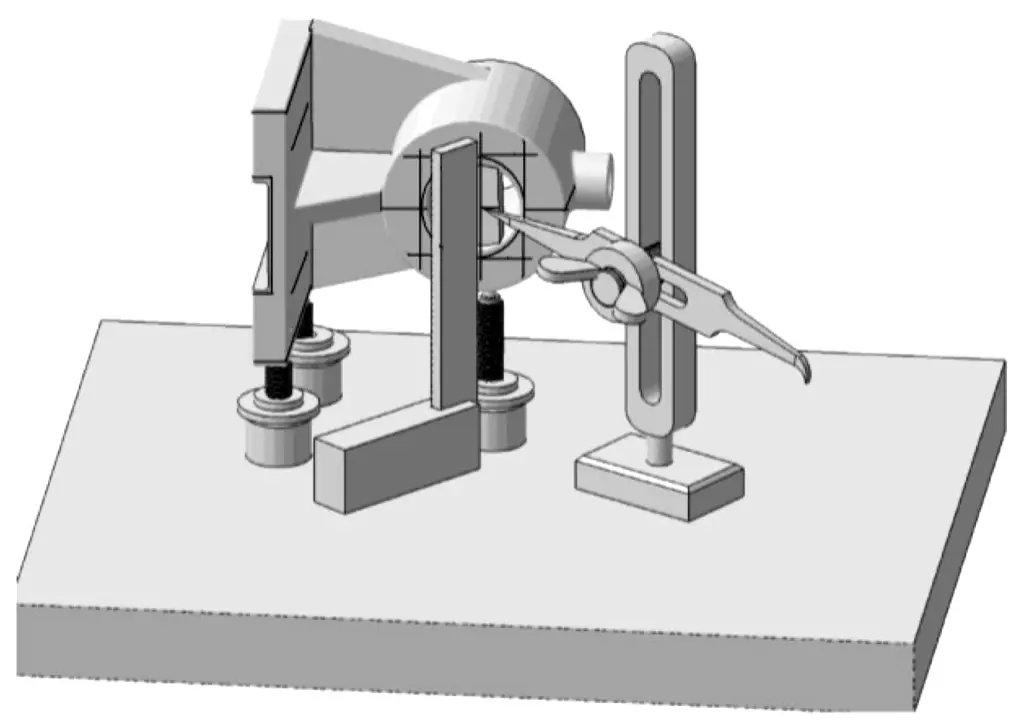

④ Disposizione della direzione della lunghezza. Ruotare l'alloggiamento del cuscinetto di 90°, sostenerlo bene con tre martinetti, regolare i martinetti e utilizzare una squadra per verificare la verticalità, come mostrato nella Figura 3-19.

- Come mostrato nella Figura 20, analogamente alla marcatura delle linee di lavorazione in direzione dell'altezza, utilizzare la punta del piede dritto della piastra di incisione per marcare l'asse centrale in direzione della lunghezza. Fare riferimento ai dati relativi all'altezza della linea centrale del foro sul misuratore di altezza, aggiungere e sottrarre il raggio del foro, quindi utilizzare la punta del piede dritto per misurare la dimensione sul misuratore di altezza e segnare le linee di tangenza del cerchio interno del foro superiore e inferiore.

- Regolare la punta del piede dritto della piastra di incisione sulla dimensione corretta e segnare la linea di lavorazione per la superficie inferiore di montaggio nella direzione della lunghezza dell'alloggiamento del cuscinetto.

- Regolare la punta del piede dritto della piastra di incisione sulla dimensione corretta e segnare la linea di lavorazione per i fori di montaggio sulla superficie inferiore nella direzione della lunghezza dell'alloggiamento del cuscinetto.

- Osservare se la linea centrale nella direzione della lunghezza del foro interno del cuscinetto si trova all'interno dell'intervallo di centratura individuato dalla scheda di incisione nei passaggi precedenti. Se rientra nell'intervallo dell'arco centrale "ben" sagomato, non è necessario prendere in prestito materiale; se non rientra nell'intervallo dell'arco centrale "ben" sagomato, è necessario prendere in prestito materiale nella direzione della lunghezza, ovvero è possibile prendere in prestito materiale regolando la tolleranza di lavorazione nella direzione della lunghezza dei cerchi interni ed esterni dell'alloggiamento del cuscinetto, con metodi di prestito specifici come descritto in precedenza.

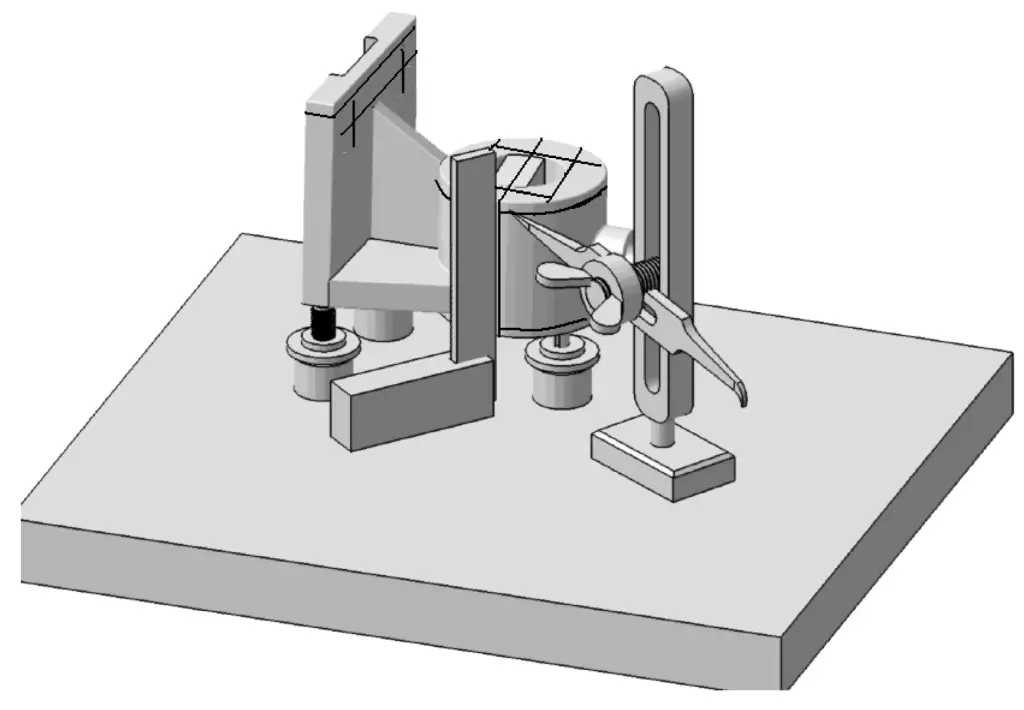

⑤ Disposizione in direzione della larghezza. Come mostrato nella Figura 21, ruotare l'alloggiamento del cuscinetto di altri 90° e posizionarlo, regolare l'altezza dei martinetti e utilizzare una squadra per controllare la verticalità. Segnare le linee di lavorazione per la faccia finale del foro dell'alloggiamento del cuscinetto, i fori di montaggio sulla superficie inferiore in direzione della larghezza e la superficie inferiore di montaggio in direzione della larghezza.

⑥ Dopo aver completato il layout e controllato gli errori, punzonare le linee tracciate. A questo punto il layout è completo.

5. Disposizione della testa divisoria

(1) Formula di divisione

Se si vuole dividere il pezzo in z parti uguali, ogni volta che il pezzo (mandrino) deve ruotare di 1/z giro, il numero di giri della maniglia della testa divisoria deve essere di n giri e deve soddisfare la seguente relazione (z<40), cioè

n=40/z=a+P/Q

Dove n è il numero di giri che la testa divisoria deve compiere per dividere in z parti uguali; z è il numero di divisioni del pezzo; 40 è la costante della testa divisoria; a è il numero intero di giri della maniglia divisoria; Q è il numero di fori in un determinato cerchio di fori sulla piastra divisoria; P è il numero di spazi tra i fori che la maniglia deve spostare sul cerchio di fori con Q fori.

Si può notare che ruotando la maniglia divisoria di 40/z giri, il mandrino può essere ruotato di 1/z giri.

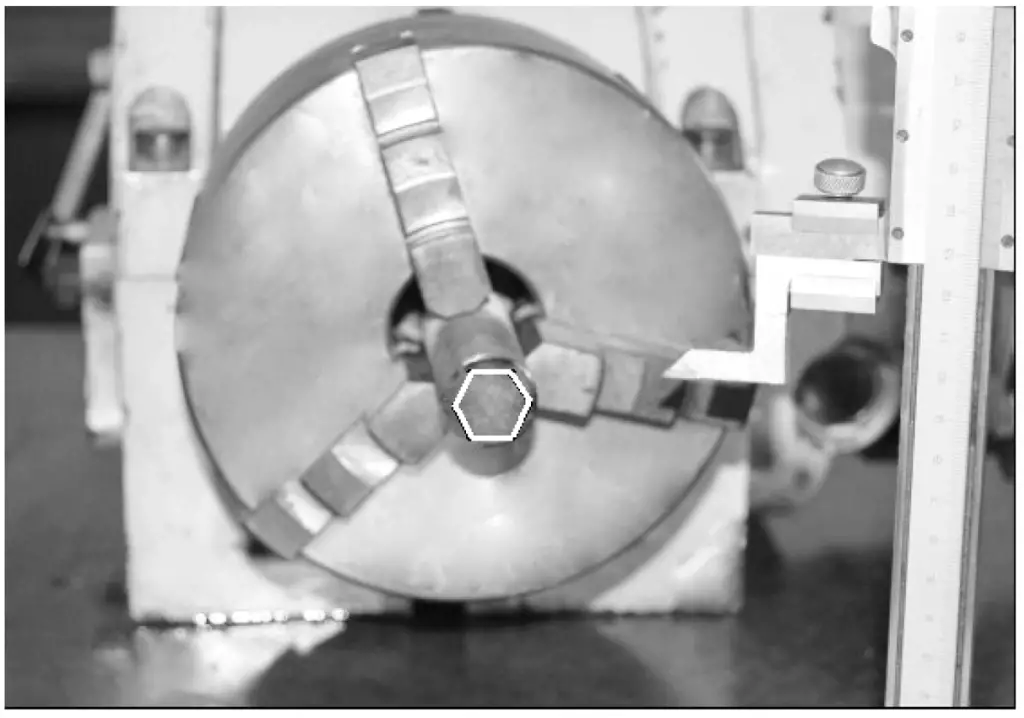

Come mostrato nella Figura 22, per dividere un cilindro in sei parti uguali (cioè per segnare i confini di lavorazione di un prisma esagonale regolare sulla faccia finale e sulla superficie cilindrica esterna), per ogni linea tracciata, la maniglia della testa divisoria deve compiere n=40/6=(6+2/3) giri. Cioè, ogni volta che la testa divisoria compie (6+2/3) giri, è possibile tracciare una linea. Ruotando la maniglia in questo modo, è possibile segnare l'esagono sulla faccia finale del cilindro.

Ma la domanda è: come trasformare i 2/3 di un turno? La seguente analisi dettagliata affronta questo problema.

(2) Metodi di divisione

1) Metodo di divisione semplice

Come mostrato nella Figura 22, è possibile eseguire semplici divisioni utilizzando il quadrante graduato. Ad esempio, per segnare i confini di lavorazione di un prisma esagonale regolare sulla faccia terminale e sulla superficie cilindrica esterna di un cilindro, è sufficiente ruotare l'impugnatura di 60° ogni volta e utilizzare un misuratore di altezza per tracciare una linea.

2) Precisa disposizione delle divisioni

Per una divisione equa e precisa, è possibile utilizzare la piastra divisoria per la disposizione delle divisioni.

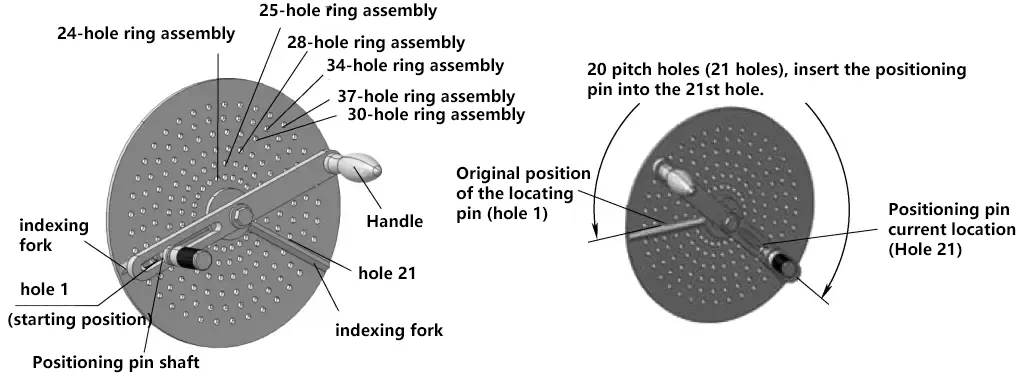

Come mostrato nella piastra divisoria della Figura 23, è la base per il conteggio delle divisioni. Sulla piastra divisoria sono presenti diversi cerchi di fori con un numero diverso di fori che vengono accuratamente divisi. Quando il valore n calcolato include una frazione, il denominatore e il numeratore di questa frazione possono essere moltiplicati per lo stesso fattore, in modo che il denominatore sia uguale al numero di fori in un determinato cerchio sulla piastra divisoria e il numeratore diventi il numero di distanze tra i fori che la maniglia deve spostare.

Ad esempio, per il giro di 2/3 dell'esempio precedente, il denominatore e il numeratore possono essere entrambi moltiplicati per 8, trasformandoli in 16/24, e 24 fori sono esattamente un gruppo di cerchi di fori sulla piastra divisoria. Pertanto, spostando la maniglia divisoria di 16 spazi tra i fori (17 fori) sul gruppo di cerchi da 24 fori, è possibile ottenere lo scopo di effettuare 2/3 di giro.

In altre parole, dopo aver compiuto 6 giri completi e 16 spaziature tra i fori (17 fori), è possibile tracciare una linea. Ruotando la maniglia

In altre parole, è possibile tracciare una linea ogni 6 rotazioni e 20 spazi di buca (21 buche). Allo stesso modo, il numeratore e il denominatore possono essere espansi simultaneamente ad altri multipli. L'esperienza dimostra che maggiore è il numero di fori in un gruppo di cerchi di fori, maggiore è la precisione di indicizzazione. Il processo di indicizzazione specifico è illustrato nella Figura 23.