1. Processo di adattamento dei file

L'operazione di utilizzo di un metodo di limatura per far sì che due o più parti combacianti rispondano a determinati requisiti tecnici si chiama limatura.

(1) Selezione delle parti di riferimento per il montaggio dei file

1) Definizione delle parti di riferimento per il montaggio dei file

Le parti di riferimento per la limatura si riferiscono alla "parte modello" selezionata attraverso l'analisi del processo prima della limatura tra tutte le parti di limatura. Questa parte, dopo la lavorazione, può essere utilizzata come modello di misura, collaborando con gli strumenti di misura durante la regolazione della limatura di altre parti corrispondenti per misurare e controllare congiuntamente la precisione di limatura di altre parti corrispondenti, completando così con precisione e rapidità la limatura richiesta. montaggio precisione.

2) Principi di selezione delle parti di riferimento

I pezzi di riferimento dovrebbero raggiungere più facilmente la precisione dimensionale, la precisione di forma e posizione e i valori di rugosità superficiale richiesti attraverso la limatura rispetto ad altri pezzi corrispondenti.

I pezzi convessi sono preferiti come pezzi di riferimento perché, rispetto ai pezzi concavi, i pezzi convessi sono più facili da misurare, cioè è più facile controllarne l'accuratezza attraverso la misurazione. Poiché i pezzi concavi hanno superfici interne, gli strumenti di misura sono difficili da penetrare, rendendo le operazioni di misura impegnative. Se i pezzi concavi sono facili da misurare, possono anche essere usati come pezzi di riferimento per limare i pezzi convessi.

(2) Processo di adattamento dei file

1) Archiviazione delle parti di riferimento

Il processo di allestimento del fascicolo è generalmente suddiviso in processi di archiviazione individuale e di aggiustamento del fascicolo. Il metodo di limatura individuale è quello descritto in precedenza. In genere, il processo di limatura è il seguente: prima si limano i pezzi di riferimento. Quando i pezzi di riferimento soddisfano la precisione dimensionale, la precisione di forma e di posizione e la rugosità superficiale richieste (la rugosità superficiale dei pezzi di riferimento è solitamente di un grado superiore ai requisiti tecnici indicati nei disegni), la lavorazione termina. Nel successivo montaggio dei file, i pezzi di riferimento, in quanto parti di modello, non possono più essere lavorati.

2) Archiviazione di altre parti corrispondenti

Limare le altre parti corrispondenti per soddisfare i requisiti di precisione di forma e posizione e di rugosità superficiale, lasciando un margine di rifilatura per la limatura. Se una parte concava è una parte combaciante, in genere, per facilitare il controllo dell'accuratezza della lavorazione quando si lavora la superficie interna di una parte concava, è consigliabile scegliere le superfici esterne pertinenti della parte concava come riferimenti di misura; di conseguenza, la superficie di riferimento del contorno della parte concava deve raggiungere una maggiore precisione di forma e posizione.

3) Processo di regolazione

Usare il pezzo di riferimento per confrontare e montare in prova altri pezzi corrispondenti. Misurare i pezzi corrispondenti con il metodo della fessura leggera o con il metodo dello striscio di colorante per determinare le aree di limatura dei pezzi corrispondenti. Quindi, combinare gli strumenti di misura per misurare i pezzi corrispondenti, determinare il margine di rifilatura e procedere gradualmente per ottenere la precisione di montaggio richiesta.

(3) Informazioni sul montaggio senza contatto

Nel montaggio senza contatto, poiché non è possibile utilizzare pezzi di riferimento (sagome di misura) per misurare direttamente i pezzi corrispondenti, per ottenere la precisione di montaggio richiesta è possibile controllare l'accuratezza dimensionale e la precisione di forma e posizione di tutti i pezzi di montaggio solo attraverso un meticoloso lavoro di misurazione.

Per rendere più efficace il lavoro di montaggio delle lime, è necessario analizzare a fondo l'impatto degli errori di forma e di posizione sulle dimensioni funzionali e utilizzare il più possibile i pezzi di riferimento come modelli per il lavoro di comparazione. Attraverso un'attenta osservazione e una misurazione accurata, vengono eseguite le regolazioni e le prove di montaggio dei pezzi corrispondenti.

Inoltre, per eseguire un montaggio senza contatto soddisfacente, è necessario un buon potere di osservazione e una buona sensibilità della mano durante il montaggio di prova. Le tecniche di utilizzo di calibri affilati possono aiutare notevolmente le correzioni durante l'applicazione delle lime. Queste abilità richiedono esplorazione, sintesi e accumulo di esperienza.

(4) Informazioni sulla misurazione e il controllo della simmetria nell'archiviazione

Dopo la lavorazione, i pezzi di raccordo richiedono la rettilineità e la planarità del contorno per soddisfare determinati requisiti di precisione.

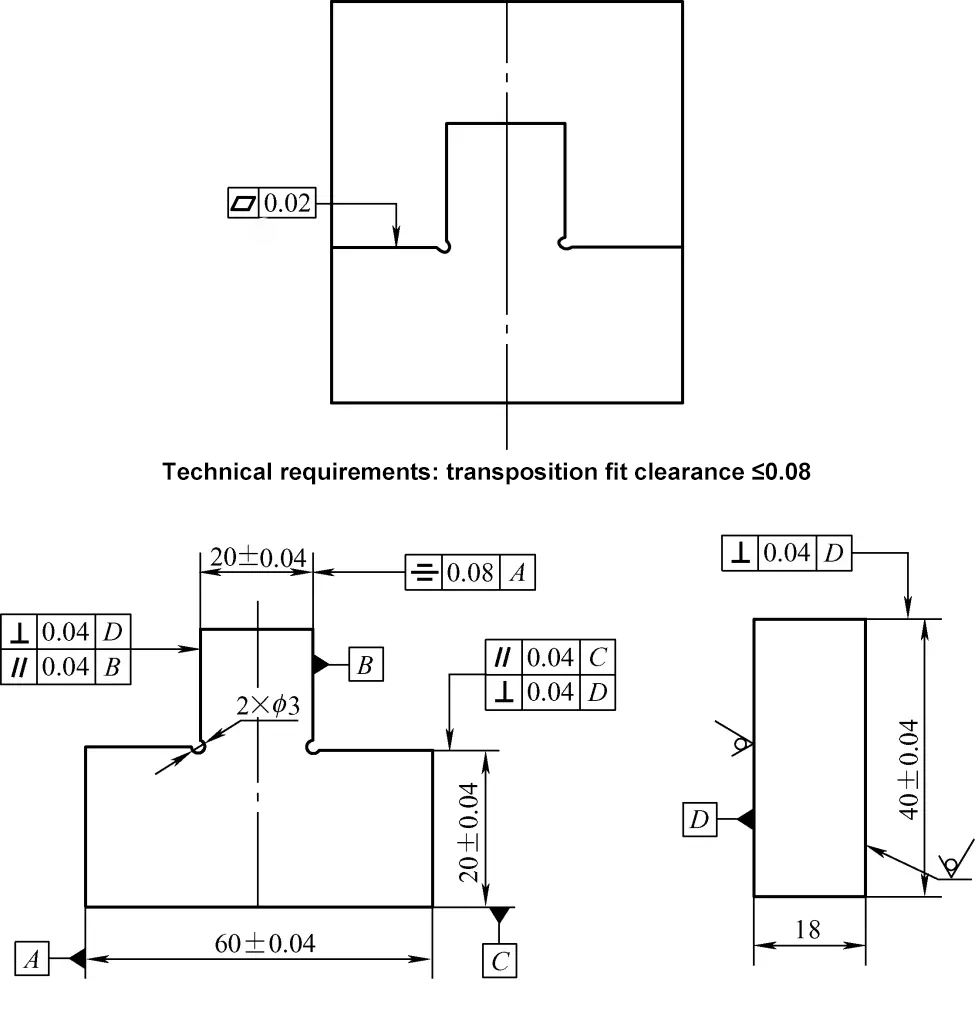

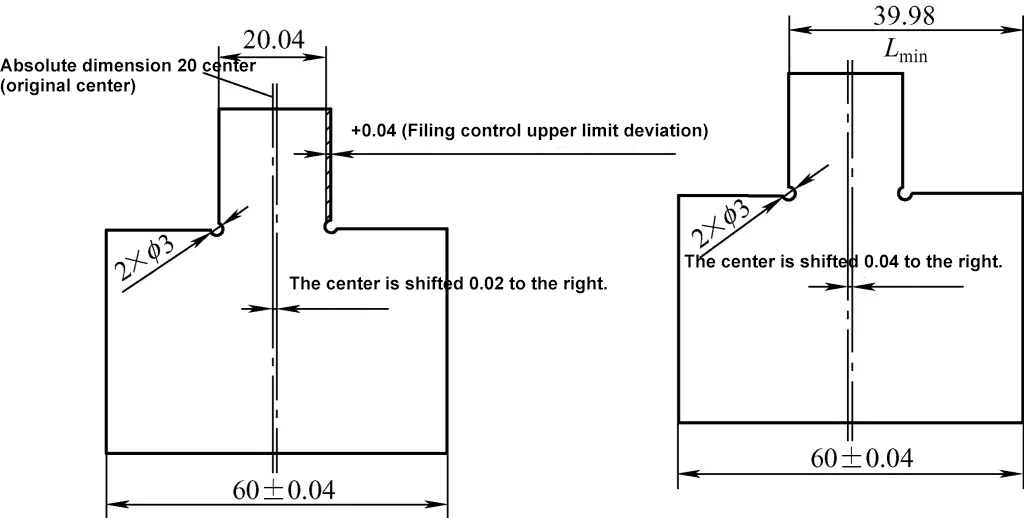

Per i pezzi con montaggio simmetrico, di solito è necessario il montaggio in rotazione. Se i requisiti di simmetria non sono soddisfatti durante la lavorazione individuale, la planarità del contorno dopo il montaggio avrà difficoltà a soddisfare la precisione richiesta, soprattutto dopo la rotazione, dove la planarità del contorno non può essere assicurata, come mostrato nella Figura 1. Pertanto, l'ordine di lavorazione deve essere ragionevolmente organizzato e la simmetria controllata attraverso la misurazione. Pertanto, l'ordine di lavorazione deve essere organizzato in modo ragionevole e la simmetria deve essere controllata attraverso la misurazione.

1) Elaborazione dell'ordine

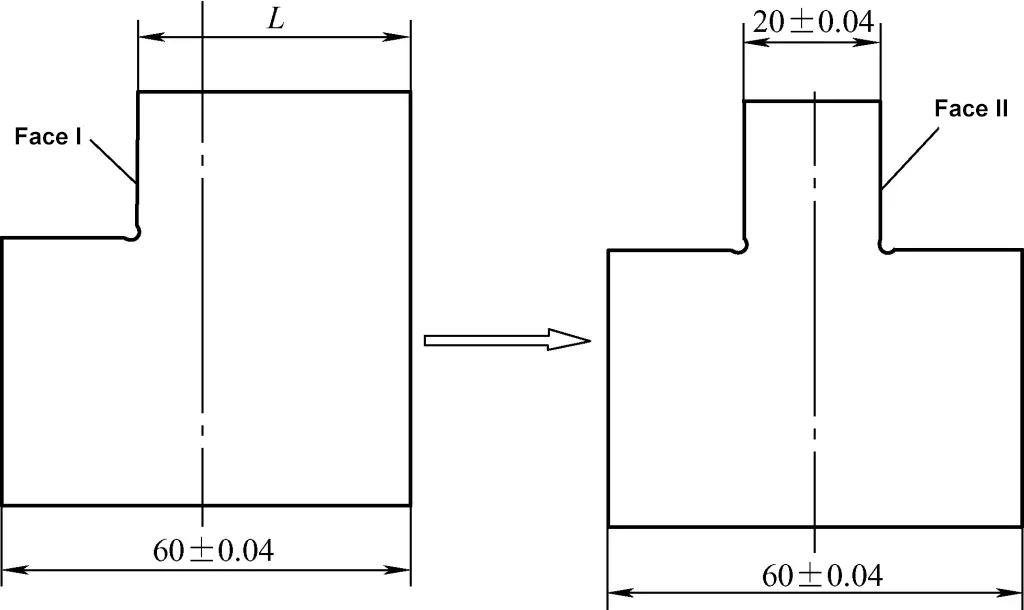

Come illustrato nella Figura 1, per garantire la simmetria del raccordo (quota 20) con il riferimento A (vedere Figura 1), la lavorazione dovrebbe trattenere il materiale su un lato (vedere Figura 2) invece di segare tutto il materiale da entrambi i lati del raccordo. Controllare la dimensione L sulla superficie limata I. Quando la dimensione L soddisfa i requisiti (come descritto di seguito), segare il materiale rimanente su questo lato e contemporaneamente controllare la superficie limata II a (20±0,04)mm.

2) Misura dell'errore di simmetria

Dal punto di vista della lavorazione di limatura, l'errore di simmetria si riferisce alla deviazione tra il piano centrale delle due superfici lavorate e il piano centrale teorico dopo la lavorazione di limatura.

Come mostrato nella Figura 1, per il pezzo, la tolleranza di simmetria dell'attacco (20±0,04) mm rispetto all'origine dell'asse A è di 0,08 mm. Come mostrato nella Figura 3, per garantire questo requisito di simmetria, è necessario garantirlo attraverso la misurazione indiretta della dimensione L.

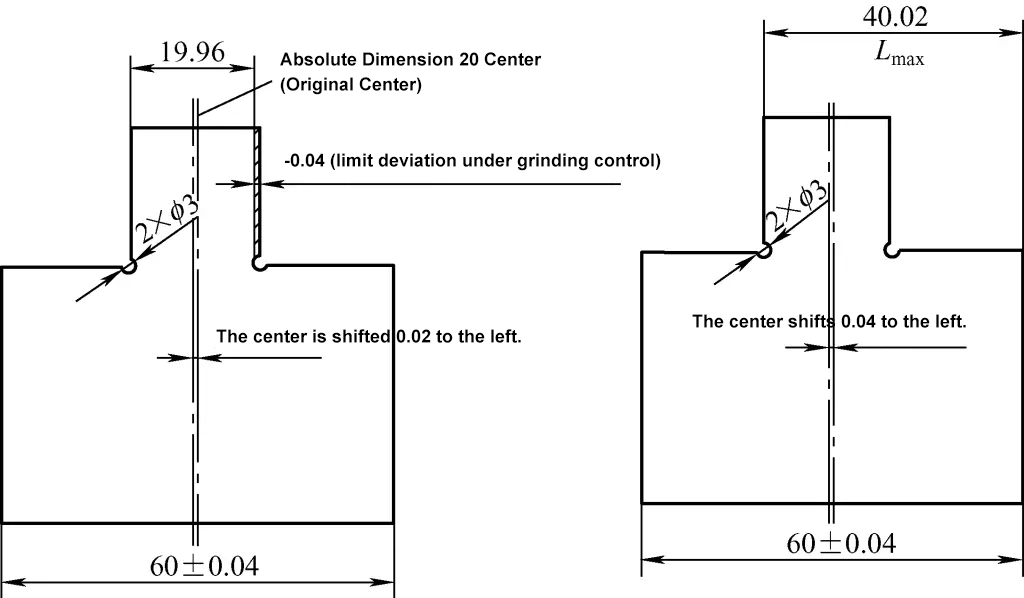

① Dimensione massima di controllo Lmassimo.

Come mostrato nella Figura 4, sotto il controllo della limatura delle dimensioni del capo, la deviazione del limite inferiore è di 19,96 mm, con un offset originale al centro a sinistra di 0,02 mm. La tolleranza di simmetria attuale è di 0,08 mm. In base al concetto di tolleranza di simmetria, lo scostamento massimo consentito a sinistra del piano centrale dell'attacco è di (0,02 + 0,02) mm. Pertanto, la dimensione di controllo Lmassimo = 40,02 mm.

② Dimensione minima di controllo Lmin.

Come mostrato nella Figura 5, dopo aver limato la dimensione dell'attacco alla deviazione limite superiore di 20,04 mm, lo scostamento centrale destro originale è di 0,02 mm. La tolleranza di simmetria attuale è di 0,08 mm. In base al concetto di tolleranza di simmetria, lo spostamento massimo consentito a destra del piano centrale del raccordo è di (0,02 + 0,02) mm. Di conseguenza, la dimensione di controllo Lmin = 39,98 mm.

2. Analisi esemplificativa della limatura e del montaggio dei pezzi - Prima parte

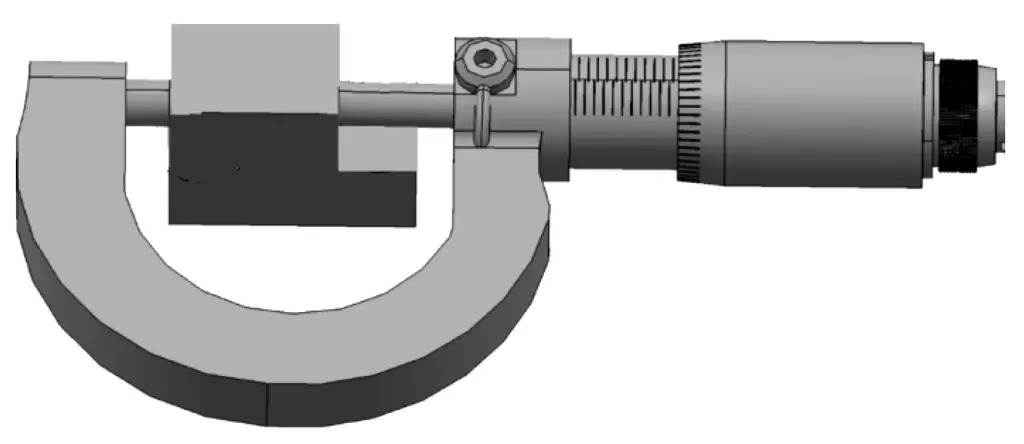

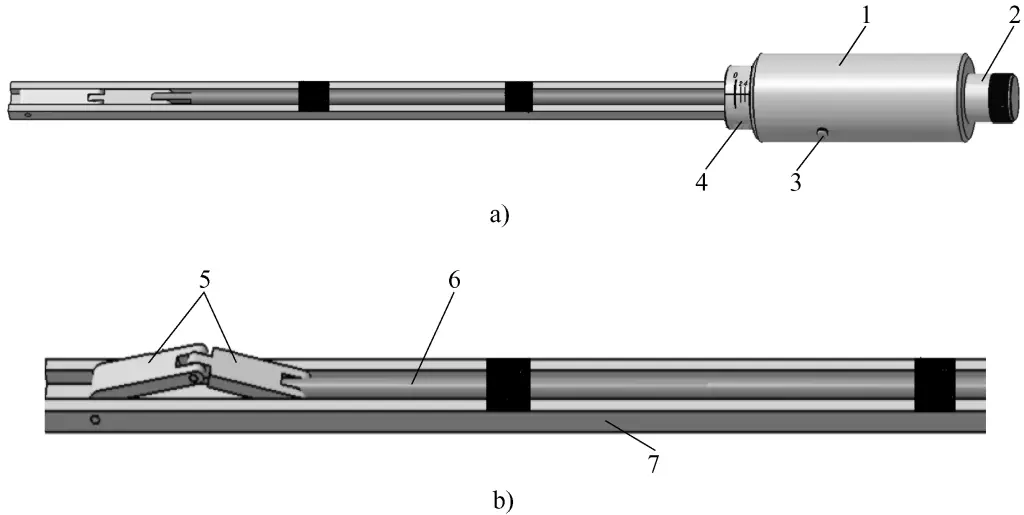

Come illustrato nelle figure 6a e 6b, si tratta di uno strumento per la misurazione dello spazio tra statore e rotore durante la manutenzione del motore (chiamato anche spessimetro), con la struttura descritta di seguito:

1 - Manicotto rimovibile

Dispositivo di regolazione 2-Fine

Albero a 3 perni rimovibili

Manicotto fisso a 4 elementi

5-Blocco di misura

6-Articolo di misura mobile

Corpo a 7 righe

1) Il manicotto mobile e l'estremità di coda dell'asta di misura mobile sono collegati da filettature (la specifica della filettatura è M10×1 mm).

2) I due blocchi di misura e l'asta di misura mobile sono collegati da cerniere mobili.

Il principio di funzionamento dello spessimetro è il seguente:

Quando il manicotto mobile non viene ruotato, il segno di zero sul manicotto fisso si allinea con la linea di zero sul manicotto mobile (vedere Figura 6a). Quando il manicotto mobile viene ruotato in senso antiorario, l'asta del perno mobile ruota in cerchio lungo la scanalatura circolare del manicotto fisso. Secondo il principio della trasmissione a spirale, l'asta di misura mobile si sposta verso sinistra (come mostrato nella Figura 6). Nel frattempo, i due blocchi di misura si sollevano (vedere Figura 6b) e l'altezza sollevata può essere visualizzata sul manicotto mobile.

Il compito attuale è quello di limare e montare i due blocchi di misura.

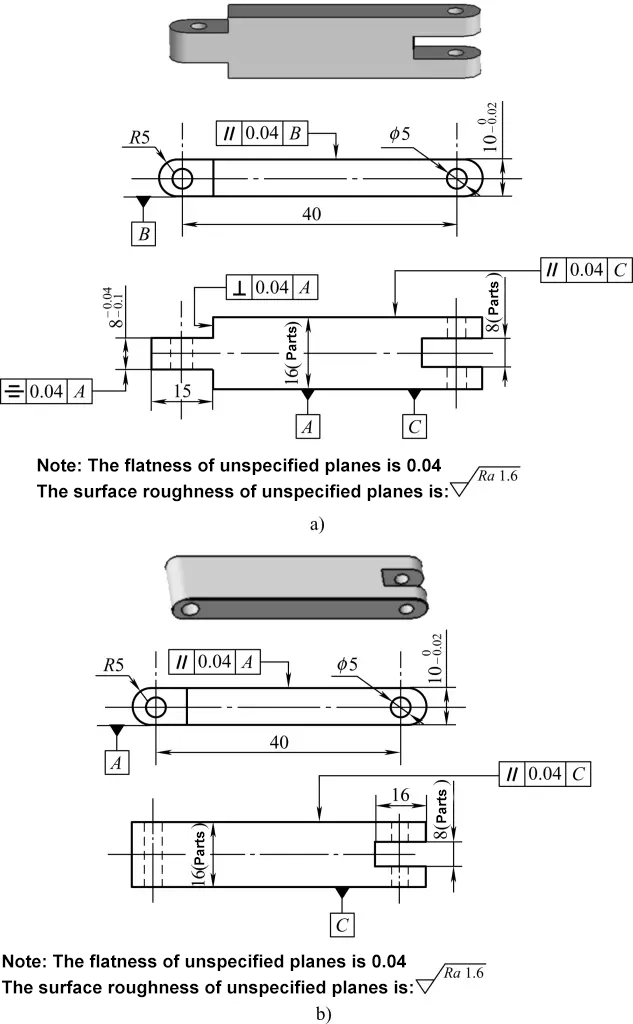

Le dimensioni dei due blocchi di misura sono mostrate nella Figura 7.

a) Blocco di misura uno

b) Blocco di misura due

(1) Requisiti tecnici di deposito

1) In base ai requisiti di utilizzo, i due blocchi di misura devono scorrere senza problemi all'interno della scanalatura del corpo del righello e non devono oscillare a destra e a sinistra. Pertanto, dopo aver limato i due blocchi di misura, essi devono incontrarsi:

① Dopo aver limato i lati dei due blocchi di misura, questi devono soddisfare i requisiti di precisione dimensionale e di forma indicati nella Figura 7 (requisiti per l'accoppiamento tra il blocco di misura e i due lati interni della scanalatura del corpo del righello).

Dopo aver limato la parte incernierata delle due estremità del blocco di misura, questa deve soddisfare i requisiti di precisione dimensionale e di forma indicati nella Figura 7 (requisiti per l'accoppiamento delle parti convesse e concave delle estremità del blocco di misura).

Dopo aver limato la parte incernierata del blocco di misura due e l'estremità dell'asta di misura mobile, deve soddisfare i requisiti di precisione dimensionale e di forma indicati nella Figura 7 (requisiti per l'accoppiamento delle parti convesse e concave delle estremità del blocco di misura).

In base ai requisiti di utilizzo, le superfici inferiori dei due blocchi di misura devono essere in contatto con la superficie inferiore della scanalatura del righello. In altre parole, quando lo spessimetro non viene utilizzato (il manicotto mobile non viene ruotato), la superficie superiore del blocco di misura deve trovarsi sullo stesso piano orizzontale del piano superiore del corpo del righello. Pertanto, dopo la limatura del blocchetto di misura, le superfici superiore e inferiore devono soddisfare i requisiti di precisione dimensionale e di forma illustrati nella Figura 7.

Strumenti di archiviazione

A seconda della forma e delle dimensioni dei due blocchi di misura, le lime da scegliere per la limatura devono essere una lima piatta da 10″, una da 6″ e una da 4″, mentre i bordi non lavorati della lima piatta da 4″ devono essere lucidati; un set di lime per sagomare.

Processo di archiviazione

Preparare i materiali

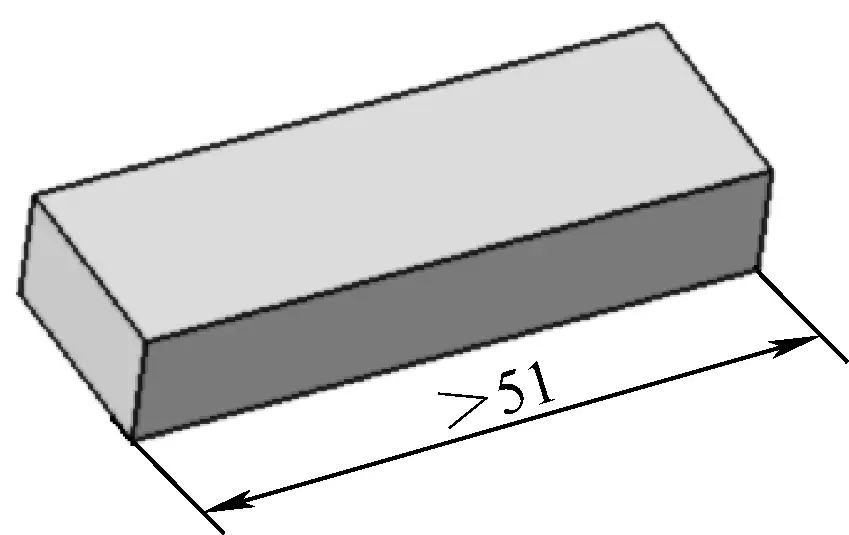

Preparare un blocco di materiale d'acciaio grezzo (20 acciaio) di 18 mm × 10 mm × 110 mm.

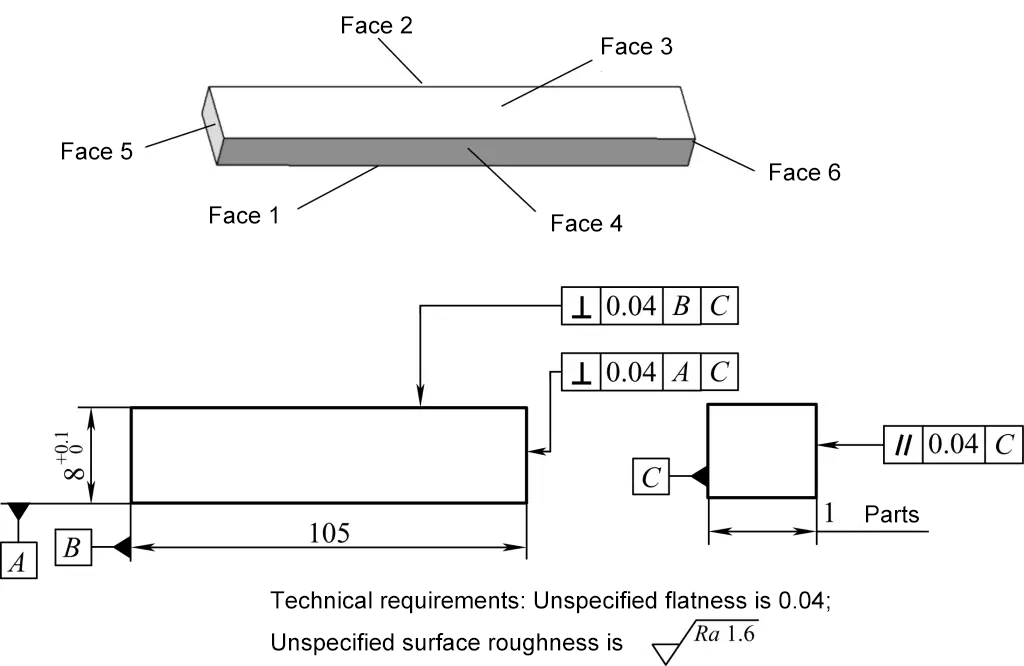

Limare il prisma rettangolare (vedere Figura 8).

Per prima cosa limare la superficie 1 in piano, utilizzando un righello a lama di coltello per controllarne la planarità, con una precisione controllata entro 0,04 mm, assicurandosi che il valore della rugosità superficiale della superficie 1 sia entro Ra1,6μm.

Usare la superficie 1 come riferimento per marcare il confine di lavorazione della superficie 3, limare la superficie 3 per soddisfare i requisiti di dimensione e tolleranza geometrica, come mostrato nella Figura 8.

Limare la superficie 2, con un controllo della planarità e della rugosità superficiale simile a quello della superficie 1, e controllare la perpendicolarità della superficie 2 rispetto alla superficie 1 (vedere Figura 8).

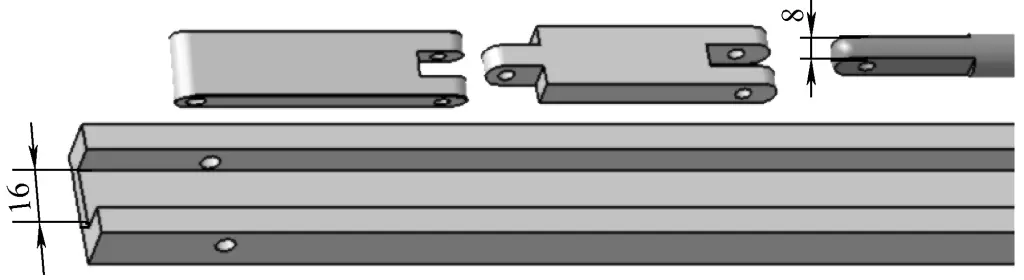

Come mostrato nella Figura 9, limare la superficie 4 in base alle dimensioni effettive della scanalatura del righello, controllando la dimensione a 16 mm, ottenendo un gioco di adattamento tra la scanalatura del righello e la direzione della dimensione di 16 mm di 0,04 mm.

Limare entrambe le superfici terminali 5 e 6, con particolare attenzione al controllo della perpendicolarità della superficie 5 alle superfici 1 e 2 e della perpendicolarità della superficie 6 alle superfici 1 e 2, controllando la lunghezza totale a 105 mm.

Dividere il prisma rettangolare in una parte e in una parte, come mostrato nella Figura 10.

Blocco di misura del processo uno

- Limare una scanalatura di 8 mm × 16 mm (in base alla limatura dell'estremità dell'asta di misura mobile, vedere Figura 7, Figura 9), richiedendo che lo spazio tra l'asta di misura mobile e i lati della scanalatura di 8 mm × 16 mm sia di 0,04 mm.

- Limare l'arco esterno dell'estremità della scanalatura a R5 mm, per una lunghezza totale di 50 mm.

- Limare un arco terminale di 8 mm × 15 mm a R5 mm.

- Limare il raccordo terminale di 8 mm × 15 mm in modo da rispettare la precisione dimensionale e di forma indicata nella Figura 7.

Blocco di misura del processo due (vedere Figura 7b, Figura 9)

Lavorare una scanalatura di 8 mm × 16 mm, con lo stesso metodo della scanalatura della prima parte. Controllare che il gioco di accoppiamento della scanalatura con il raccordo della prima parte sia di 0,04 mm.

Limare gli archi di sinistra e di destra della seconda parte a R5 mm, per una lunghezza totale di 50 mm.

3. Analisi dell'adattamento dell'archiviazione dei pezzi - Prima parte

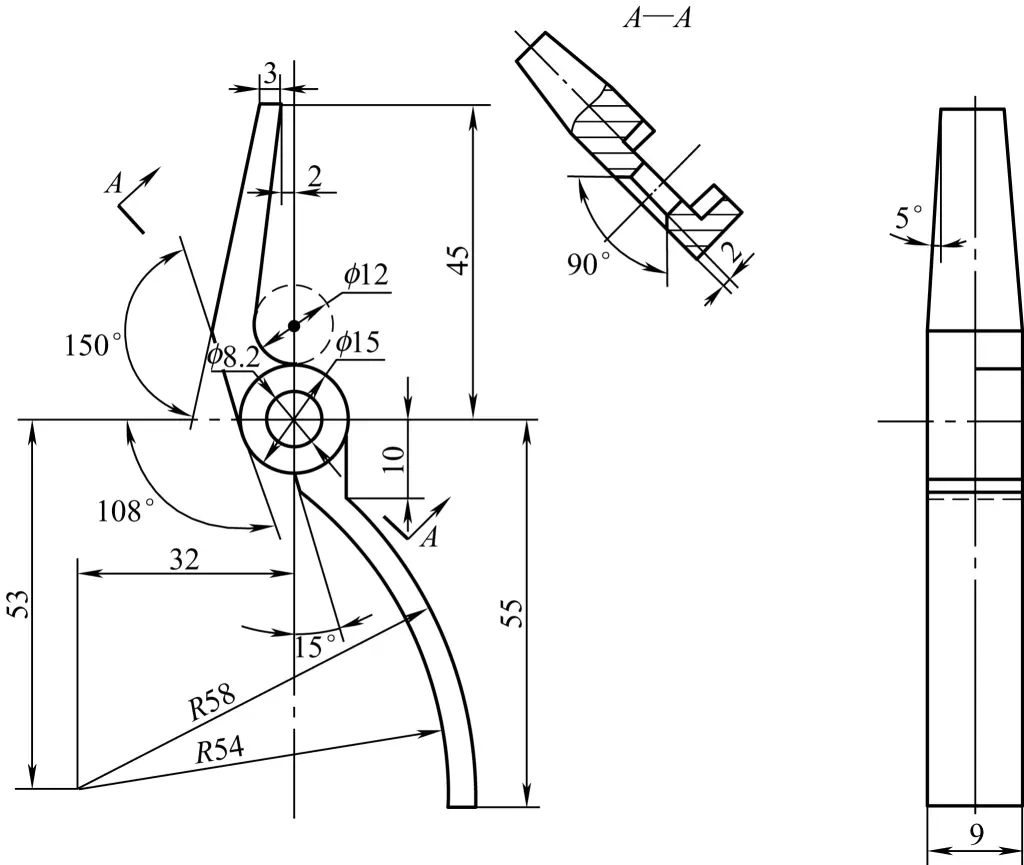

L'estrattore di spine dell'isolatore illustrato nella Figura 11 è uno strumento casalingo comunemente utilizzato per la manutenzione e l'installazione delle linee di trasmissione. Di seguito viene descritto il processo di fabbricazione del corpo della pinza:

Preparare i materiali

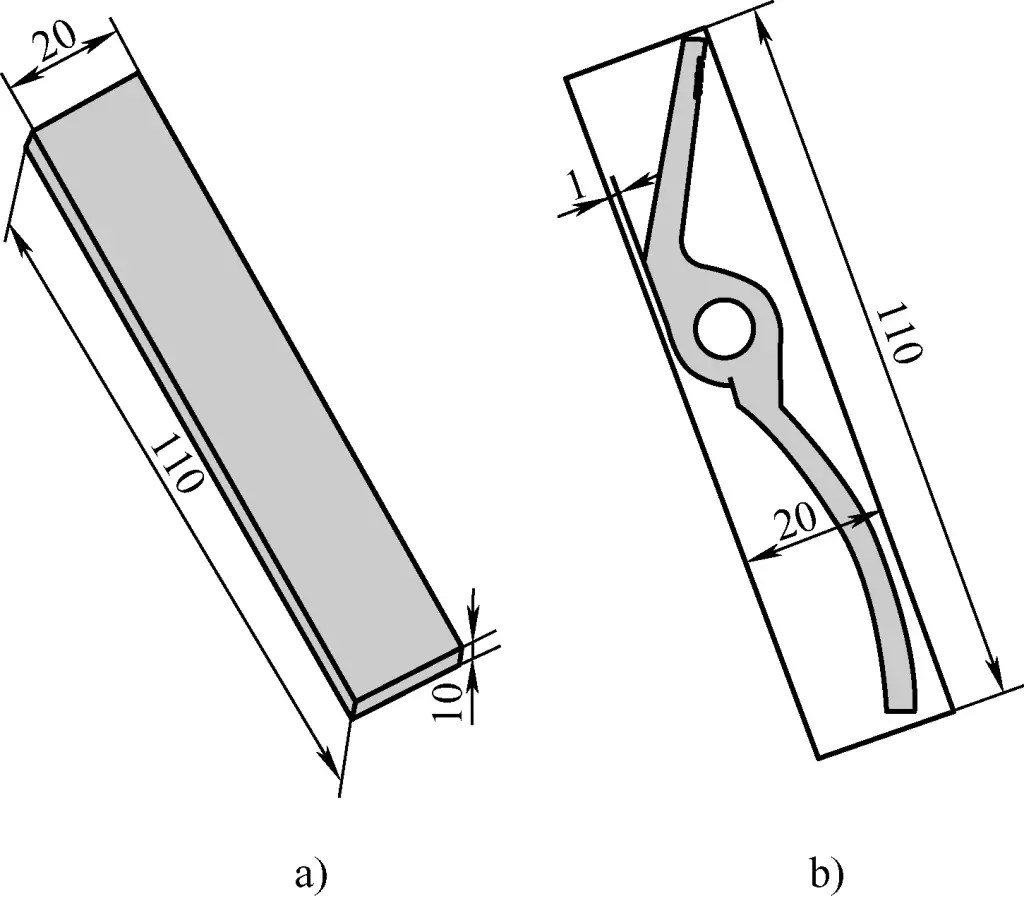

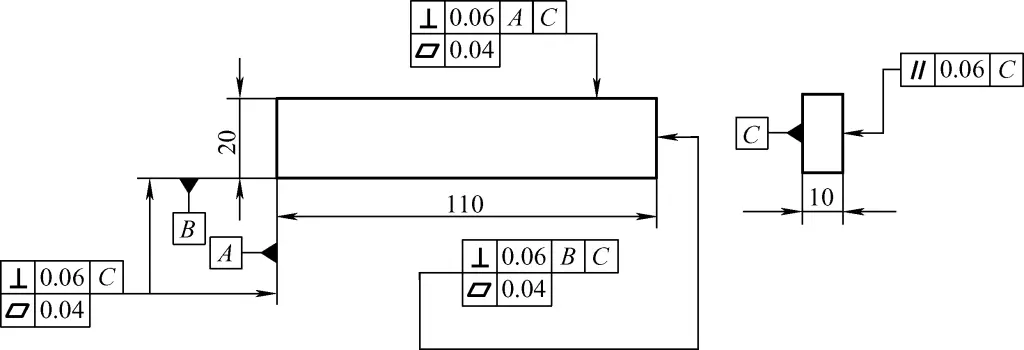

Le dimensioni del nastro 35 in acciaio sono 110mm×20mm×10mm (spessore), come mostrato nella Figura 12.

a) Dimensioni del vuoto

b) Forma dopo la formatura

(2) Piastra di limatura grezza (vedi Figura 13)

- Limare la superficie A della piastra a strisce, con una planarità di 0,04 mm, perpendicolarmente a C.

- Limare la superficie B della piastra, con una planarità di 0,04 mm, perpendicolare ad A e C.

- Usare A e B come riferimenti (sia per il tracciamento che per la misurazione), limare i lati opposti delle superfici di riferimento A e B per ottenere una planarità di 0,06 mm e la perpendicolarità richiesta.

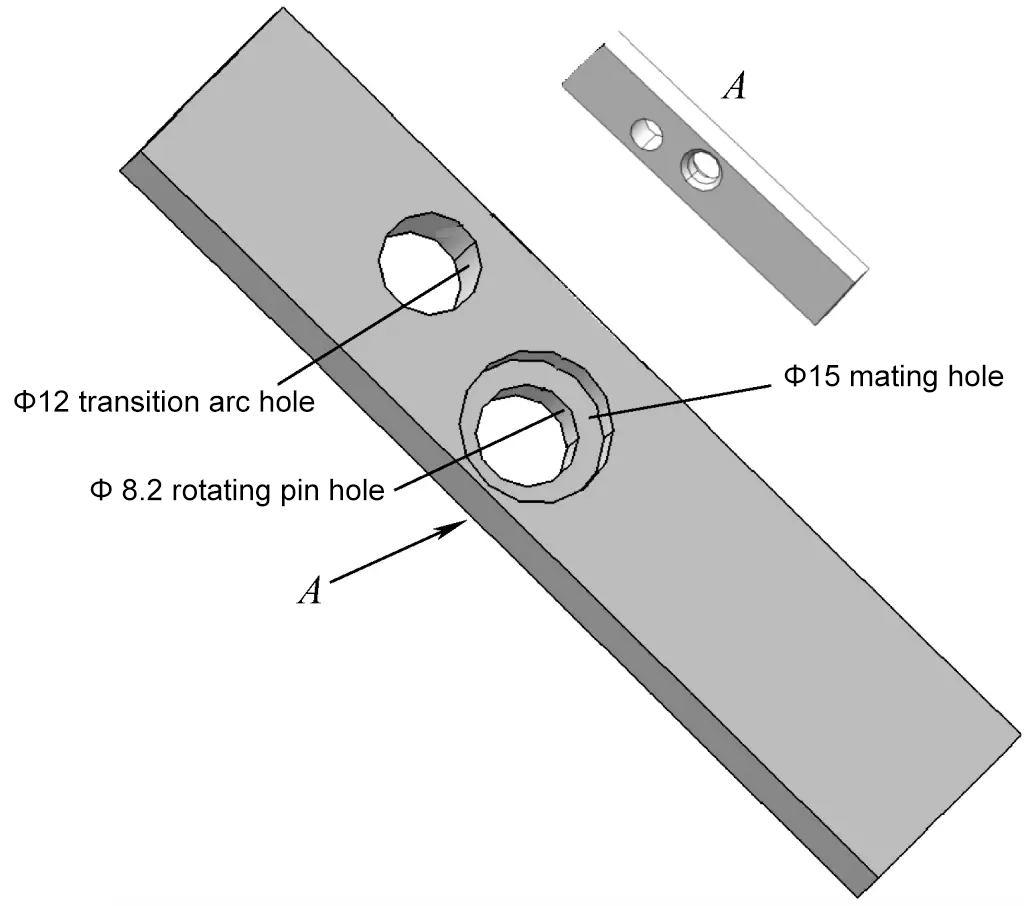

(3) Lavorazione del foro (vedere Figura 14)

- In base alle dimensioni del disegno, segnare le posizioni e i diametri del foro del perno di rotazione da 8,2 mm e del foro dell'arco di transizione da 12 mm.

- Praticare fori da ϕ8,2 mm e ϕ12 mm sul grezzo della piastra a strisce, come mostrato nella Figura 14.

- Come mostrato nelle Figure 14 e 11, utilizzare una punta svasatrice conica per svasare il cono superiore per il ϕ8,2 mm (utilizzato per le pinze di rimozione dei perni).

- Utilizzare una punta svasatrice cilindrica a fondo piatto da ϕ15 mm per svasare un foro di montaggio da ϕ15 mm a una profondità di 4,5 mm, come mostrato nella Figura 14.

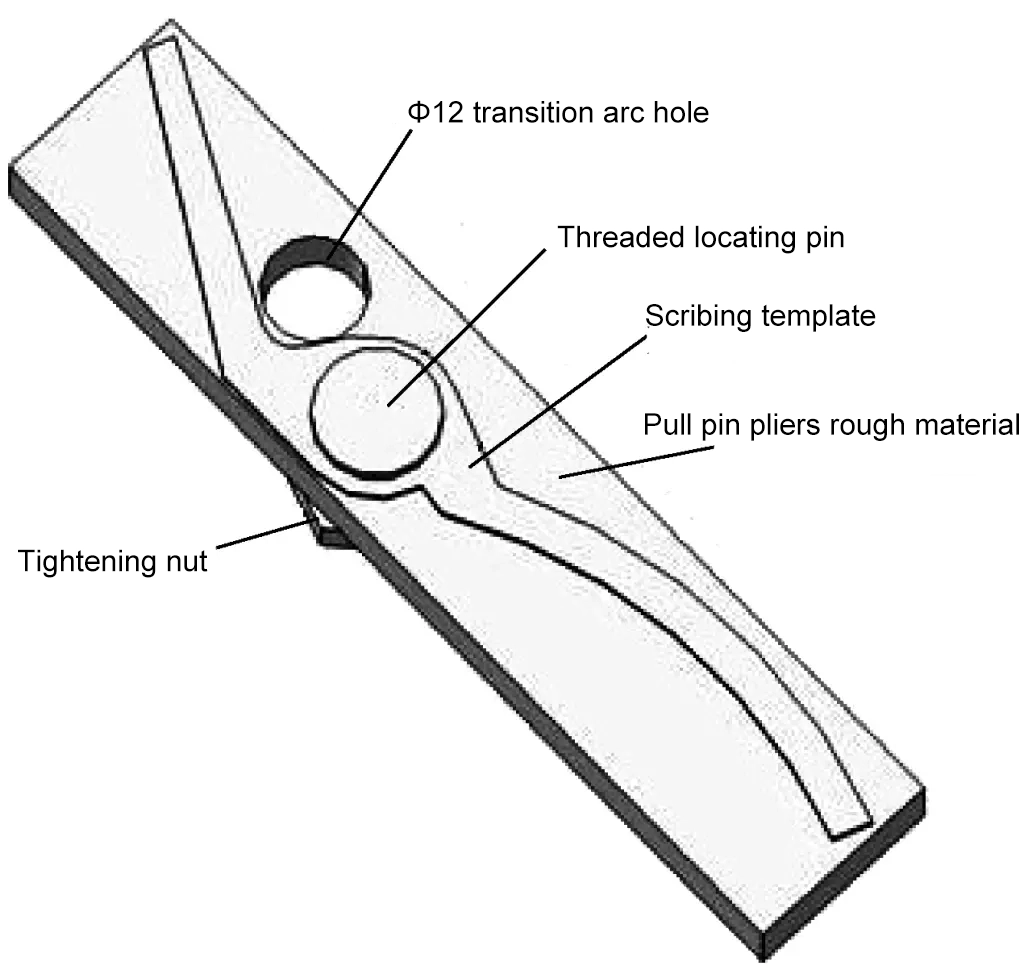

(4) Marcatura di contorno dell'estrattore del perno dell'isolatore (vedere Figura 15)

1) Allineare il foro del perno di rotazione da ϕ8,2 mm sulla dima con il foro da ϕ8,2 mm sul pezzo grezzo, inserire il perno di posizionamento filettato e fissare la dima e il pezzo grezzo con un dado.

2) Con una riga, segnare le linee di contorno per le pinze di espulsione lungo la sagoma.

(5) Rimozione del materiale

In base alla linea di lavorazione segnata sulla dima, rimuovere il materiale in eccesso con sega o trapano, facendo particolare attenzione a non usare uno scalpello, che deformerebbe il corpo della pinza.

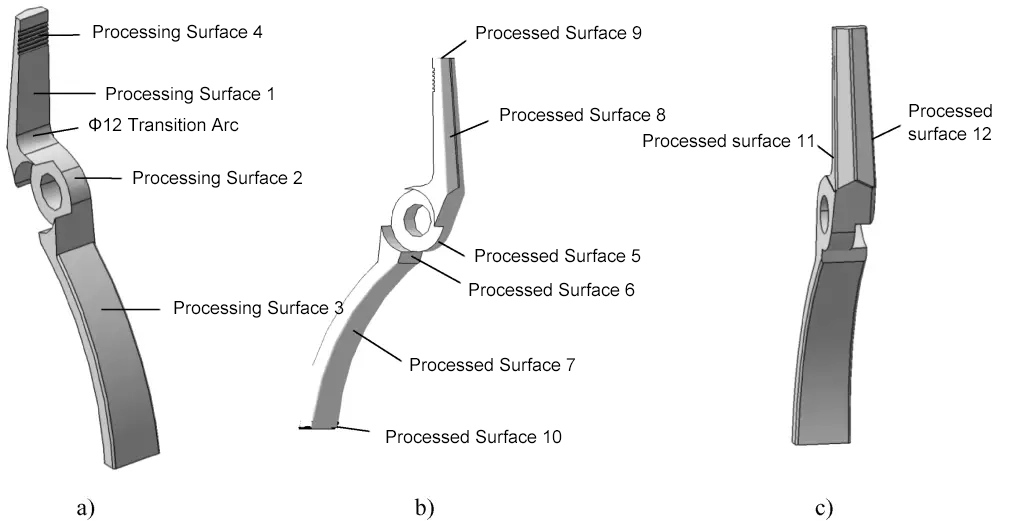

(6) Limatura complessiva della pinza per il perno dell'isolatore

La sequenza di lavorazione per la limatura complessiva delle pinze per la rimozione dei perni isolanti è mostrata nella Figura 16. Durante la lavorazione del lato interno delle ganasce della pinza, assicurarsi che il contorno del lato interno sia tangente all'arco di collegamento di ϕ12 mm.

a) Prima fase

b) Fase due

c) Terzo passo