I. Principio di piegatura

La piegatura è un metodo che prevede l'utilizzo di stampi su una macchina piegatrice per piegare le lamiere in un determinato angolo, realizzando principalmente curve in linea retta.

Una macchina piegatrice forma una curva in un solo colpo. Il controllo ottimale del ritorno elastico può essere ottenuto con la piegatura. Oltre 80% delle curve delle automotrici sono realizzate con la piegatura, che è un processo chiave. La precisione dei pezzi formati con la piegatura influisce direttamente sulla precisione dell'assemblaggio delle automotrici.

II. Tipi di curve

1. Con il materiale di formatura:

- curve in acciaio al carbonio

- curve in acciaio inox

- curve in lega di alluminio

2. Formando il raggio d'angolo:

- formazione di un piccolo raggio d'angolo

- formazione di un grande raggio d'angolo

III. Processo di formatura della curvatura

Il processo di piegatura considera principalmente la forza di piegatura, gli stampi di piegatura, la progettazione della sequenza di piegatura, nonché l'analisi delle interferenze tra pezzo e stampo, la compensazione della flessione, ecc.

1. Calcolo della forza di flessione

Il formula per il calcolo della forza di flessione è la seguente:

P = 1. 42*L*Rm*S2/(1000V)

Nella formula,

- P - forza di flessione (kN);

- L - la lunghezza della parte piegata (mm);

- Rm - resistenza alla trazione (N/mm)2);

- S - lo spessore della lastra (mm);

- V - la larghezza della fessura (mm), che in genere è 8-10 volte lo spessore della lastra;

- R - il raggio di curvatura, dove R = 5V/32.

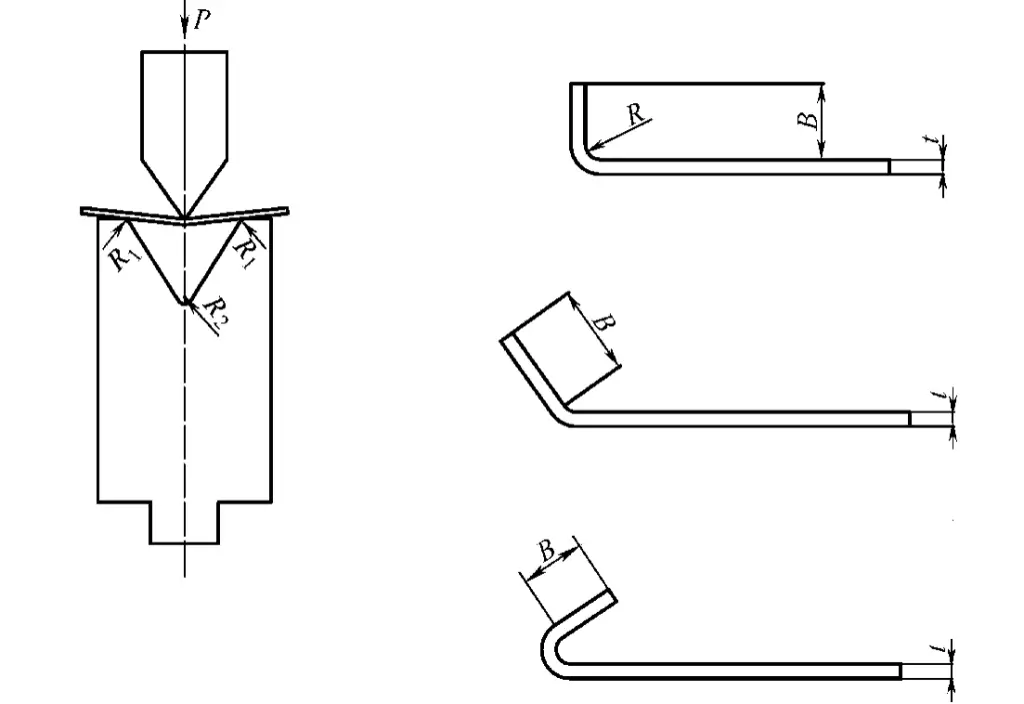

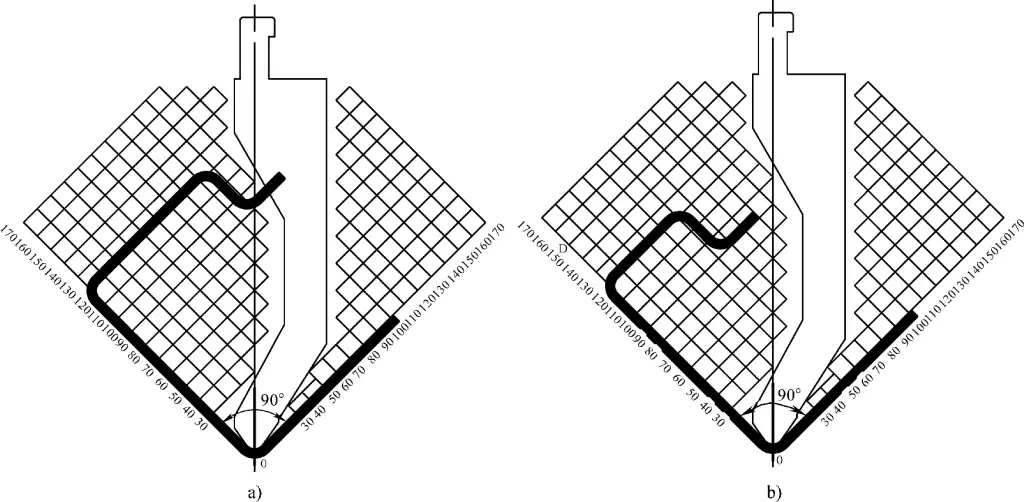

La Figura 3-114 illustra in modo schematico il calcolo di forza di flessione e altezza minima della flangia.

L'angolo di piegatura ha una certa relazione con l'altezza minima di flangiatura B, come illustrato nella Tabella 3-89.

Tabella 3-89: Relazione tra l'angolo di curvatura e l'altezza minima della flangia

| Angolo | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

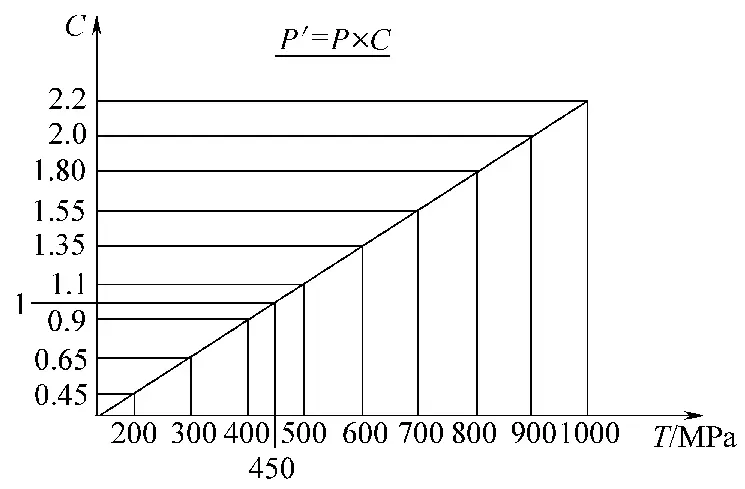

In condizioni di raggio di curvatura standard, la forza di curvatura può essere selezionata direttamente dalla Tabella 3-90.

È inoltre possibile utilizzare il seguente calcolatore della forza di flessione:

2. Requisiti del raggio di curvatura

La cricca è una delle principali forme di danneggiamento dei pezzi piegati. Il raggio di curvatura del pezzo non può essere inferiore al raggio di curvatura minimo del materiale scelto. I raggi di curvatura raccomandati per i materiali delle automotrici sono riportati nelle Tabelle da 3-91 a 3-97. Il raggio di curvatura effettivo non deve essere inferiore ai valori raccomandati in queste tabelle, altrimenti il pezzo piegato si romperà e dovrà essere rottamato.

3. Selezione dello stampo di piegatura

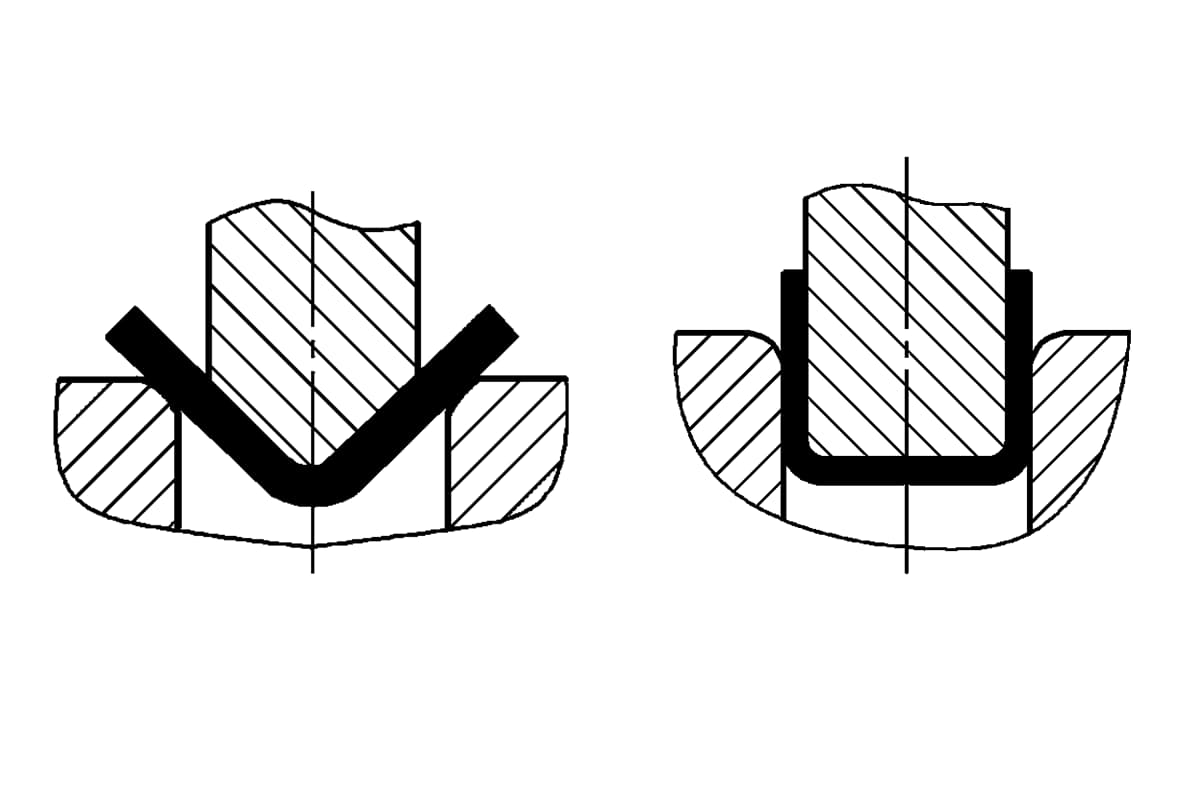

Si devono considerare due fattori: in primo luogo, lo stampo viene scelto in base al raggio di curvatura richiesto dal disegno; in secondo luogo, si deve valutare se si verificheranno interferenze durante la curvatura. Se si verificano interferenze, è necessario regolare la sequenza di piegatura o sostituire lo stampo. La Figura 3-115 fornisce un metodo grafico per determinare se si verificano interferenze di piegatura.

4. Calcolo delle dimensioni non piegate dei pezzi piegati

Esistono tre metodi per calcolare la dimensione del vuoto dell'automotrice piegata parti di stampaggioIl metodo di calcolo dello strato neutro, il metodo di riduzione diretta dello spessore e il metodo di imbutitura. Il metodo di calcolo dello strato neutro si basa sul principio che la lunghezza dello strato neutro rimane costante prima e dopo la piegatura, come descritto nelle sezioni precedenti.

Tabella 3-90: Tabella delle forze di flessione

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabella 3-91: Raggi di curvatura degli acciai strutturali al carbonio e degli acciai strutturali basso-legati ad alta resistenza

| Grado del materiale | Direzione di piegatura | Spessore della piastra | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. 't' indica la flessione perpendicolare alla direzione di laminazione, 'n' indica la flessione parallela alla direzione di laminazione.

2. I dati sopra riportati sono adatti per curve a 90 gradi.

Tabella 3-92: Raggio di raccordo standard per piastre in acciaio strutturale ad alta resistenza temprate e rinvenute

| Grado del materiale | Spessore della piastra compreso tra 3-16 mm | |

| Curvatura perpendicolare alla direzione di rotolamento | Curvatura parallela alla direzione di rotolamento | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabella 3-93: Raggi di curvatura standard per lamiere di acciaio inossidabile austenitico (unità: mm)

| Spessore della piastra | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabella 3-94: Raggi di curvatura standard per acciaio inossidabile 1.4003

(Unità: mm)

| Spessore della piastra | Raggio di curvatura | |

| Curvatura perpendicolare alla direzione di rotolamento | Curvatura parallela alla direzione di rotolamento | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabella 3-95: Raggi di curvatura standard per la lega di alluminio ENAW5052 (alluminio-magnesio 2,5)

(Unità: mm)

| Condizione | Spessore nominale / mm | Raggio di curvatura | ||

| Superare | A | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabella 3-96: Raggi di curvatura standard per ENAW5083 (alluminio-magnesio 4,5, manganese 0,7) Lega di alluminio

(Unità: mm)

| Condizione | Spessore nominale / mm | Raggio di curvatura | ||

| Superare | A | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabella 3-97: Raggi di curvatura standard per la lega di alluminio ENAW6082 (alluminio-silicio-magnesio-manganese)

(Unità: mm)

| Condizione | Spessore nominale | Raggio di curvatura | ||

| Superare | A | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) Stato di interferenza

b) Stato di non interferenza

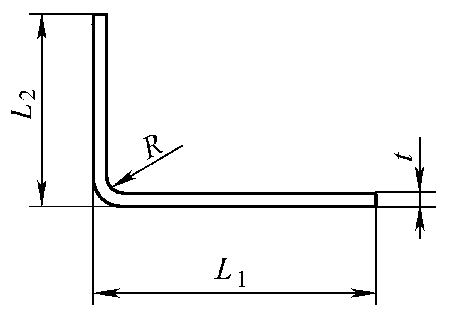

1) Metodo della sottrazione diretta dello spessore della lastra (Figura 3-116):

- Quando lo spessore della lastra è 1≤6 mm, il raggio dell'angolo di piegatura è 2t≤R, R≥1, e l'angolo di piegatura è 90°,

Lunghezza del vuoto: L = L1 + L2 - 2t (equazione 3-35) - Quando lo spessore della lamiera è t≤6 mm, il raggio dell'angolo di piegatura è 2t≤R, R≥t, e l'angolo di piegatura è 135°,

Lunghezza del vuoto: L = L1 + L2 - t (equazione 3-36)

Dato che lo spessore del materiale, il raggio dell'angolo di piega e la larghezza della scanalatura a V dello stampo inferiore rimangono coerenti con i valori della Tabella 3-98, per le curve a 90° in acciaio inossidabile SUS301L, il calcolo della lunghezza sviluppata sottrae un valore λ per ogni curva.

2) Metodo grafico:

Quando la struttura della curva è complessa, con più raggi d'angolo e angoli di formazione, i metodi di calcolo sopra descritti possono portare a degli errori. Utilizzando il metodo grafico per misurare lo strato neutro è possibile determinare rapidamente e con precisione le dimensioni sviluppate.

IV. Apparecchiature di formatura per la piegatura

1. Parametri tecnici della piegatrice CNC

La piegatrice a controllo numerico è l'apparecchiatura più diffusa per componenti di piegatura nelle carrozze ferroviarie per passeggeri. La tabella 3-99 presenta i parametri tecnici di alcune macchine piegatrici prodotte da Huangshi Forging Machine Tool Co.

Tabella 3-98: Parametri di calcolo per la lunghezza sviluppata delle curve in lamiera d'acciaio della serie SUS301L

| Materiale | Spessore della lastra | Raggio d'angolo standard R | Valore di riduzione λ | Flangia minima | Larghezza della scanalatura a V dello stampo inferiore |

| Acciaio inox LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Acciaio inox MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabella 3-99 Parametri tecnici della piegatrice CNC

| Modello | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Forza nominale/kN | 800 | 1600 | 3200 | 4000 |

| Lunghezza di piegatura/mm | 3200 | 3200 | 3200 | 4000 |

| Distanza tra le colonne/mm | 2700 | 2700 | 2700 | 3500 |

| Profondità della gola/mm | 400 | 400 | 400 | 500 |

| Corsa dell'ariete/mm | 170 | 170 | 170 | 200 |

| Altezza del piano di lavoro/mm | 800 | 800 | 800 | 800 |

| Altezza di montaggio dello stampo/mm | 600 | 600 | 600 | 600 |

| Potenza del motore principale/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Numero di cilindri di compensazione | 3 | 3 | 3 | 4 |

| Numero di assi di controllo | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Calibro posteriore Corsa asse X/mm | 500 | 500 | 500 | 500 |

| Calibro posteriore Velocità asse X/(mm/s) | 200 | 200 | 200 | 200 |

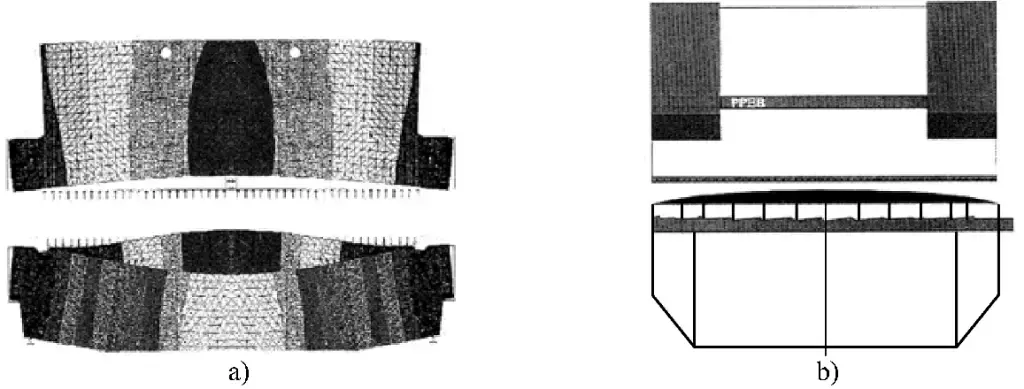

2. Funzione di compensazione della deflessione della piegatrice CNC

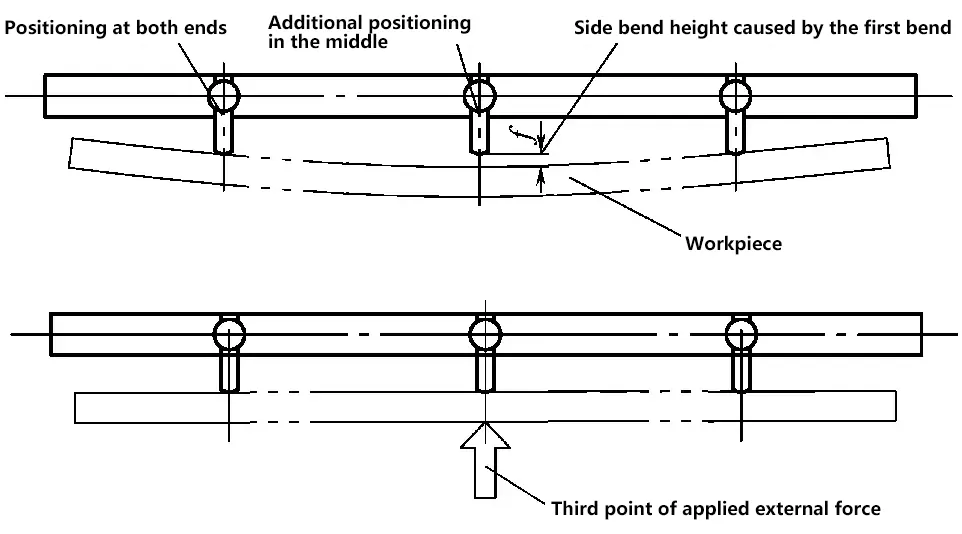

In particolare, durante il processo di piegatura di pezzi lunghi, il cursore si deforma a causa di una rigidità insufficiente nella direzione della lunghezza della piegatrice e della disposizione dei cilindri idraulici, con conseguenti angoli di piegatura diversi al centro e alle estremità. Per questo motivo, la piegatrice è dotata di un dispositivo di compensazione della deformazione per compensare durante la piegatura (Figura 3-117).

V. Stampi di piegatura

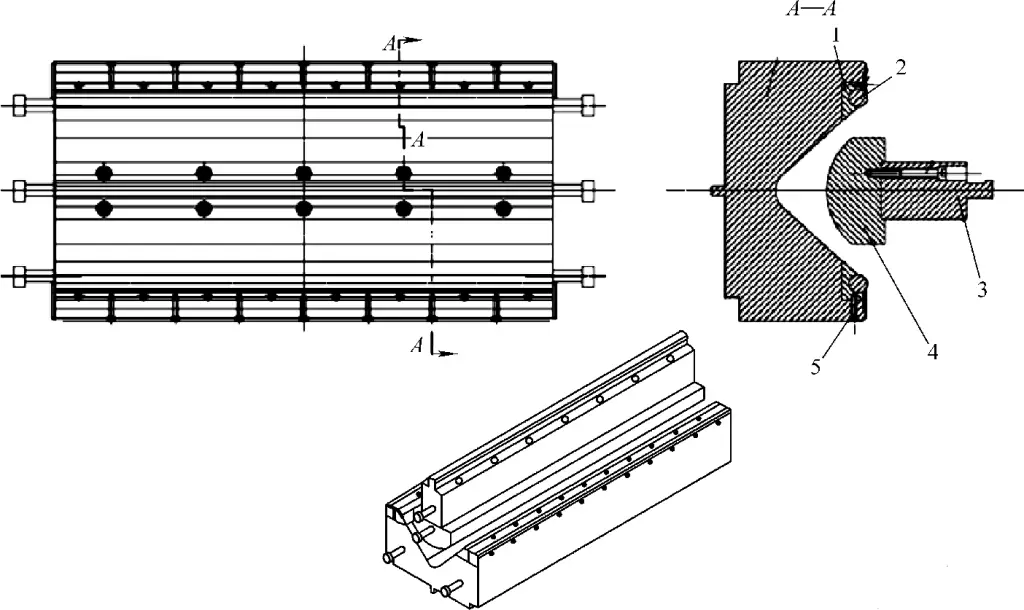

1. Struttura della macchina piegatrice

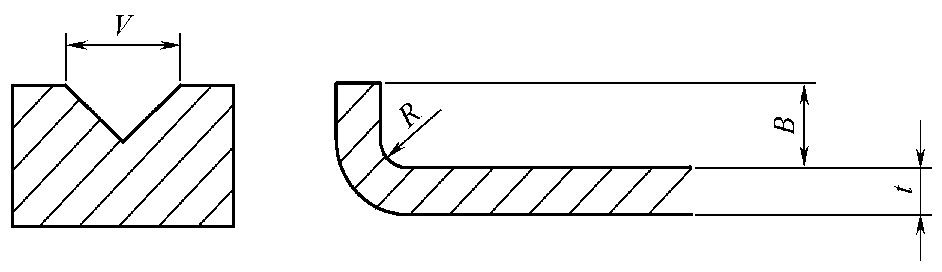

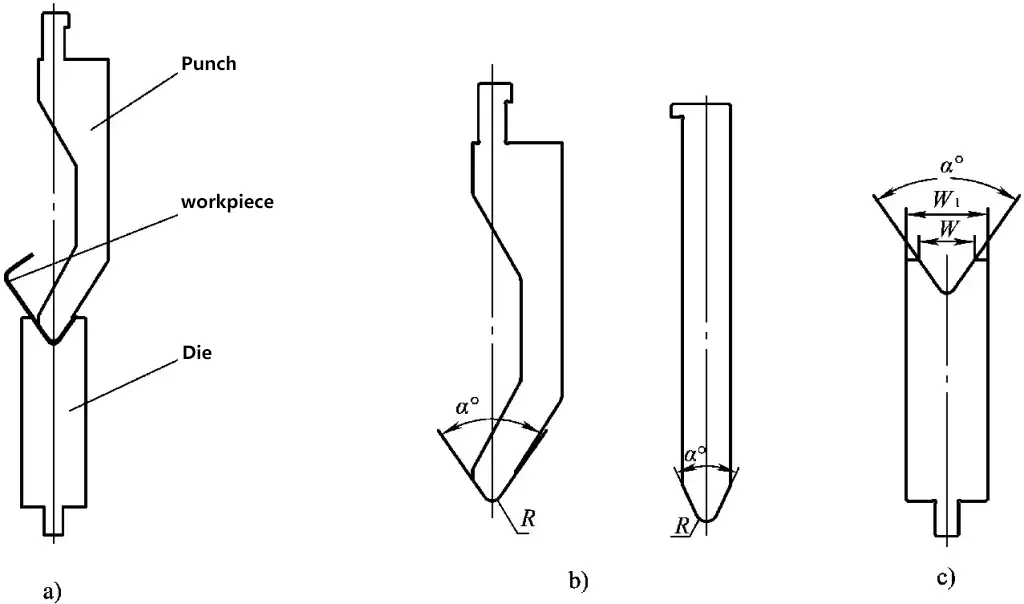

Gli stampi per piegatrici sono classificati in tipi generali e specializzati. Gli stampi specializzati sono progettati per pezzi particolari. La maggior parte delle operazioni di piegatura utilizza stampi generici. La struttura degli stampi è illustrata nella Figura 3-118.

I tre elementi chiave nella progettazione degli stampi delle macchine piegatrici sono: le dimensioni strutturali della parte di bloccaggio dello stampo (relative all'attrezzatura), la forma dello stampo superiore e l'angolo della parte di lavoro, nonché la larghezza e l'angolo della scanalatura a V dello stampo inferiore.

a) Stato di funzionamento dello stampo di piegatura

b) Struttura della matrice superiore

c) Struttura della matrice inferiore

1) Come mostrato nella Figura 3-118b, il raggio dell'angolo arrotondato della parte di lavoro dello stampo di piegatura superiore viene progettato in base ai requisiti del pezzo piegato. L'angolo viene progettato in base al ritorno elastico del materiale e alla profondità richiesta per entrare nello stampo inferiore. La forma della sezione trasversale dello stampo superiore può essere diritta o curva.

2) Come illustrato nella Figura 3-118c, la dimensione della parte di lavoro dello stampo di piegatura inferiore, indicata come W, è progettata in base allo spessore della lamiera e al raggio dell'angolo arrotondato. L'angolo viene progettato in base al ritorno elastico del materiale e alla necessità di adattarsi alla matrice superiore. Gli angoli dello stampo superiore e di quello inferiore sono identici.

Gli angoli e le larghezze delle scanalature a V negli stampi di piegatura hanno generalmente valori standard. Per materiali come l'acciaio al carbonio e la lega di alluminio, si usa un angolo di 84°, mentre per l'acciaio inossidabile, che ha un maggiore ritorno elastico, l'angolo è solitamente inferiore a 75°. La larghezza della scanalatura a V nello stampo inferiore è generalmente scelta per essere pari a otto volte lo spessore della lamiera.

Dopo essere stato dotato di matrici dedicate, il pressa piegatrice può formare pezzi di forme speciali.

2. Materiali degli stampi per presse piegatrici

I materiali degli stampi per presse piegatrici includono tipicamente acciaio 70, 42CrMo, T10 e Cr12MoV, con una durezza di trattamento termico superiore a 50 HRC.

VI. Elementi di qualità della piegatura

La precisione dimensionale della sezione trasversale è uno dei principali indicatori di precisione di un pezzo piegato. Molti fattori possono influenzare questa precisione, tra cui lo stampo di piegatura, la precisione dello spezzone, la sequenza di piegatura e il metodo di posizionamento.

1. Stampo di piegatura

Le dimensioni non piegate di un pezzo piegato sono uniche. La scelta dello stampo di piegatura corretto (superiore e inferiore) è essenziale per garantire la precisione delle dimensioni di piegatura. In caso contrario, non è possibile garantire la precisione di piegatura richiesta.

2. Precisione del vuoto

Gli spazi vuoti provengono principalmente da tosaturataglio, fustellatura o punzonatura a torretta. Metodi di taglio diversi producono precisioni diverse per gli spezzoni. Il processo di taglio deve essere scelto in base ai requisiti di accuratezza del pezzo piegato per soddisfare le esigenze di precisione della piegatura. Oltre alla precisione dimensionale dello spezzone, anche le condizioni dello spezzone, come bave, piegature laterali e planarità, influiscono direttamente sulla precisione del pezzo piegato.

3. Sequenza di piegatura

Quando si piegano forme complesse, è necessario scegliere una sequenza di piegatura adeguata per completare la formazione di piegatura, garantendo al contempo i requisiti di tolleranza dimensionale.

4. Metodo di posizionamento

Il posizionamento si divide in anteriore e laterale. Per garantire l'accuratezza della piegatura, è meglio avere un posizionamento frontale per metro sulla pressa piegatrice. Alcuni pezzi piegati richiedono anche un posizionamento laterale per migliorare la precisione di posizionamento.

VII. Esempi di produzione di pezzi piegati

1. Formazione della flessione della trave di rinforzo del pannello esterno

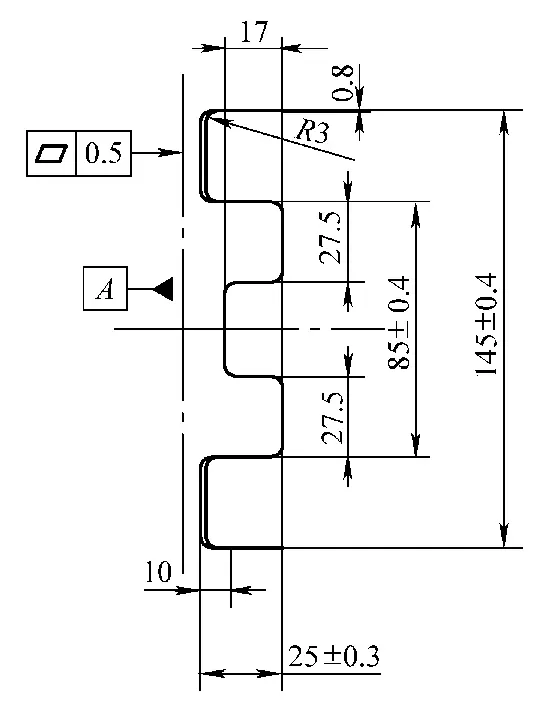

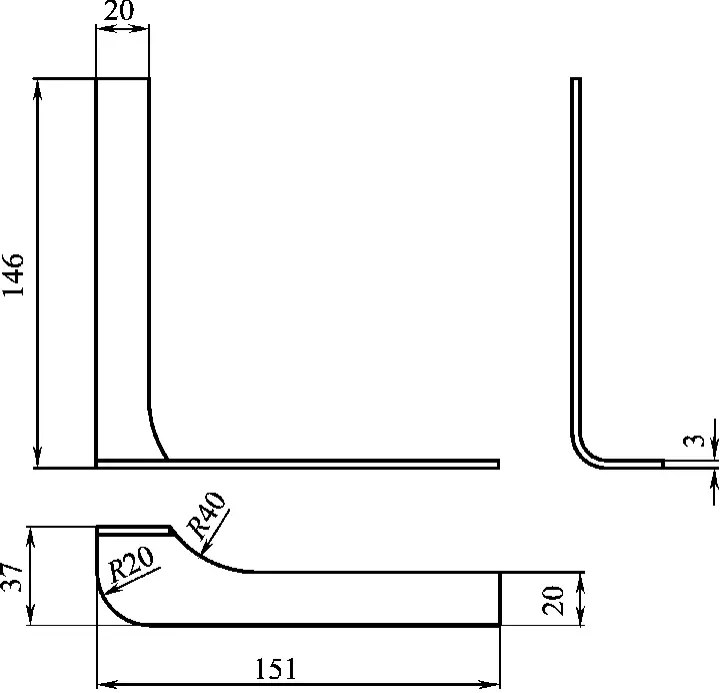

La Figura 3-119 mostra il diagramma del pezzo in lavorazione della trave di rinforzo del pannello esterno, realizzata con una piastra di acciaio inossidabile SUS301L-HT di 0,8 mm di spessore.

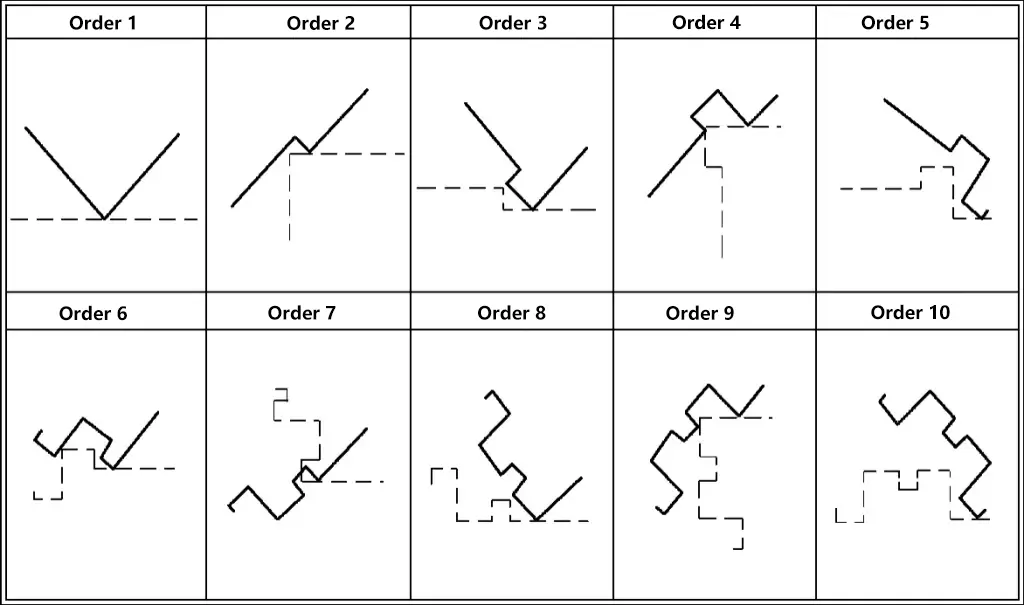

Come si può vedere dalla figura, questo pezzo piegato richiede un'elevata precisione nelle dimensioni e comporta più operazioni di piegatura. Se la sequenza di piegatura non è organizzata correttamente, il pezzo può interferire con lo stampo durante il processo di piegatura, non soddisfacendo i requisiti di precisione.

Soluzione 1: Taglio laser → Livellamento di una curva → Formatura.

La sequenza di piegatura segue lo schema mostrato nella Figura 3-120. Ciò soddisfa i requisiti di utilizzo nella produzione reale, grazie all'elevata precisione del taglio laser, al ridotto errore cumulativo e alla possibilità di implementare il posizionamento multipunto durante la piegatura.

Soluzione 2: Cesoiatura → Intaglio → Livellamento → Piegatura → Formatura.

A causa della scarsa precisione della tranciatura, il posizionamento di più punti influirebbe sulle dimensioni di piegatura delle curve intermedie. In questo caso, non è possibile utilizzare il posizionamento a più punti, ma solo un singolo punto base. Prendendo come esempio la trave di rinforzo del pannello esterno, le due curve più esterne devono essere realizzate per prime.

Sfruttando la precisione di posizionamento della piegatrice CNC, l'errore di tranciatura viene trasferito ai lati più esterni, dove la precisione non è richiesta. Successivamente, viene eseguita la piegatura delle otto curve interne.

2. Formazione della flessione di travi a forma di cappello

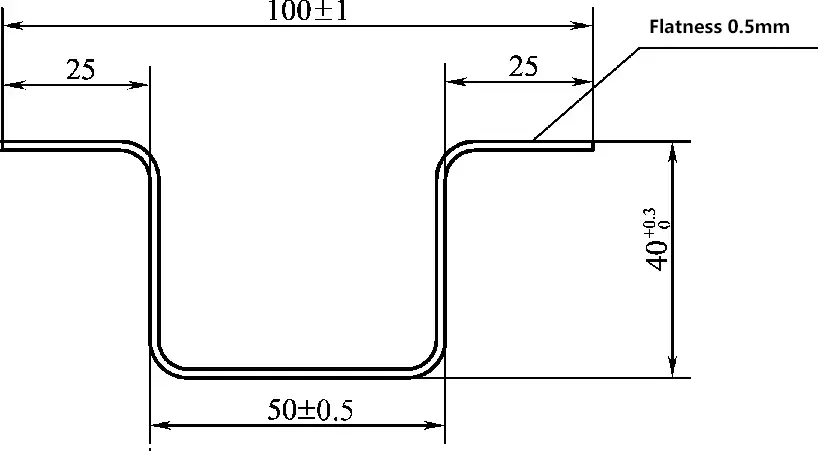

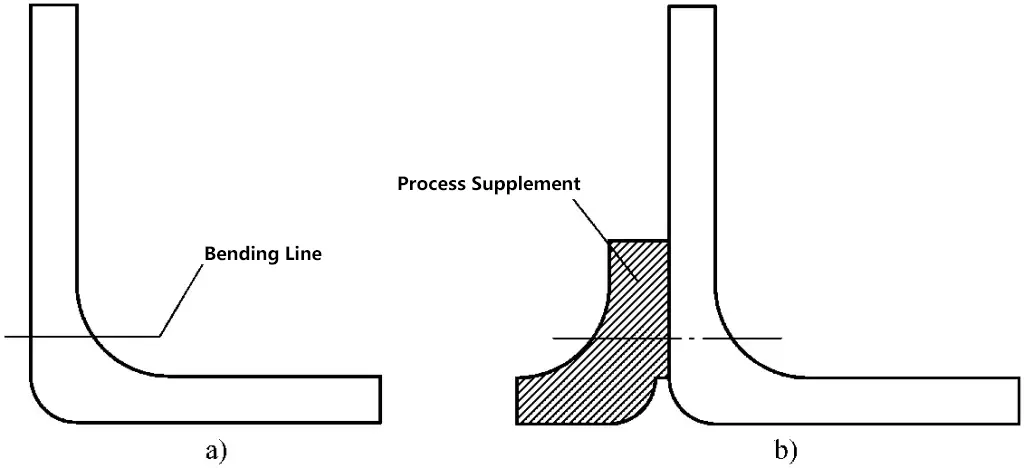

La Figura 3-121 mostra la sezione trasversale del pezzo grezzo per la piegatura del montante laterale. Il pezzo ha una lunghezza di 3500 mm ed è realizzato in lamiera di acciaio inossidabile SUS301L-HT di 1 mm di spessore.

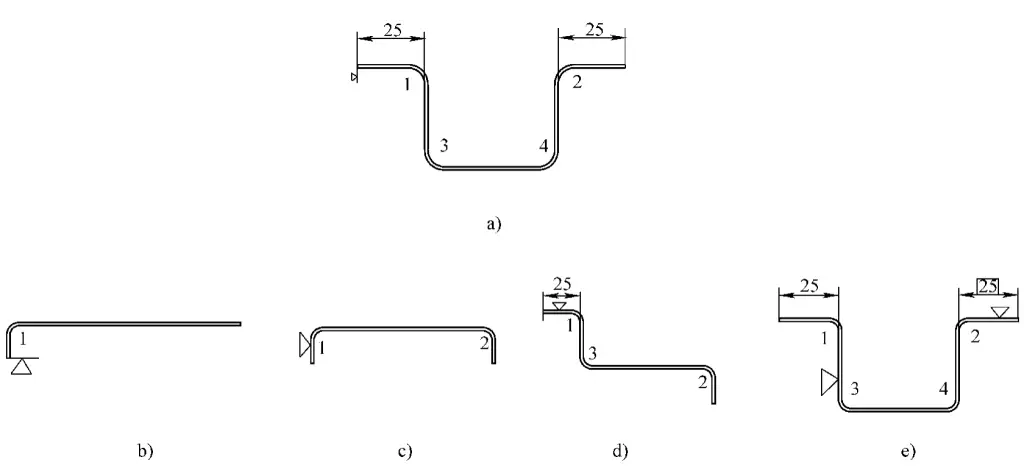

Questo componente richiede un elevato grado di precisione dimensionale della sezione trasversale per garantire la qualità del successivo processo di piegatura. Data la necessità di mantenere determinati livelli di tolleranza nelle dimensioni della sezione trasversale, la sequenza di piegatura è stata progettata come illustrato nella Figura 3-122.

A causa della lunghezza di questo componente, è soggetto a piegature laterali durante il processo di piegatura. Questo problema è inevitabile. Pertanto, a partire dalla seconda piegatura, è necessario utilizzare un metodo di posizionamento a tre punti per la piegatura (Figura 3-123), ovvero, dopo aver forzato un posizionamento in linea retta in tre punti della superficie di posizionamento, procedere con la piegatura.

3. Formazione della flessione del ferro angolare

La Figura 3-124 mostra il diagramma del componente in ferro angolare, realizzato in acciaio resistente agli agenti atmosferici con uno spessore di 3 mm. Si tratta di un semplice parte di piegaturama i lati della linea di flessione sono asimmetrici.

Poiché la piegatura è un processo di piegatura libera, la linea di piegatura può deviare sotto l'azione della forza eccentrica, con conseguente non conformità del componente. Per ovviare a questo problema, si adotta una soluzione che prevede l'aggiunta di materiale supplementare al processo, come illustrato nella Figura 3-125. Il materiale supplementare viene tagliato dopo la piegatura.

a) Le linee di curvatura sono asimmetriche su entrambi i lati

b) Il materiale di completamento del processo lo rende simmetrico

4. Formazione della flessione della piastra di copertura del carrello

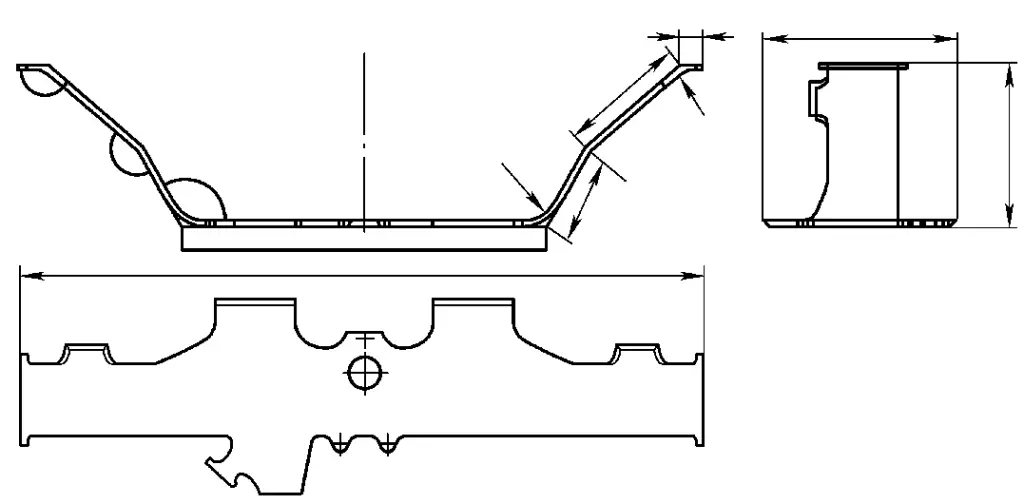

La Figura 3-126 mostra la piastra di copertura del carrello, realizzata in lamiera d'acciaio S355J2G3 di 12 mm di spessore. Di solito questi pezzi vengono formati in una sola volta utilizzando uno stampo. Tuttavia, se il pezzo da lavorare è abbastanza piccolo da poter essere sollevato manualmente, l'utilizzo di una macchina piegatrice per la formatura è più probabile per garantire la precisione dimensionale.

Il flusso del processo produttivo di questo componente è il seguente: Sabbiatura della superficie della lamiera d'acciaio per la rimozione della ruggine → Taglio laser della materia prima → Rettifica delle bave → Lavorazione dello smusso → Piegatura per la formazione.

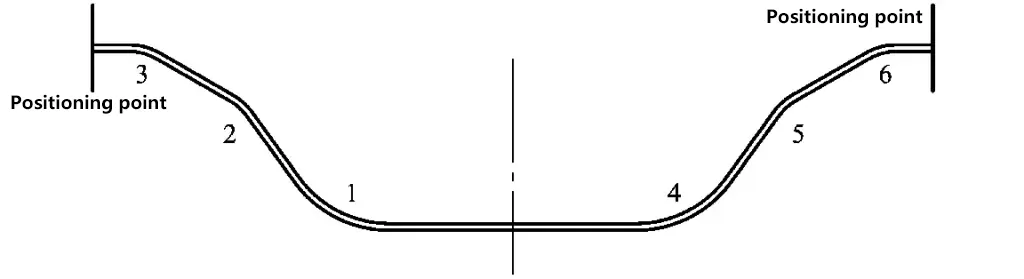

La Figura 3-127 illustra il processo di piegatura, con punti di posizionamento su entrambe le estremità. Il metodo di posizionamento, la sequenza di piegatura e lo stampo di piegatura sono i tre fattori principali.

1) Metodo di posizionamento:

Poiché la piastra di copertura inferiore è un componente lungo e sottile, durante la piegatura è necessario utilizzare una combinazione di metodi di posizionamento posteriore e laterale. Il posizionamento posteriore deve avvenire su un piano orizzontale per garantire la rettilineità del pezzo dopo la piegatura.

2) Sequenza di piegatura:

Per facilitare l'operazione e il posizionamento preciso, la piegatura viene eseguita dal centro verso entrambe le estremità. La sequenza di piegatura è: lato interno R100 → R50 → lato esterno R100. Il pezzo grezzo viene tagliato al laser, con un'elevata precisione dimensionale. Le due estremità vengono posizionate separatamente, con conseguente riduzione dell'errore cumulativo.

3) Stampo di piegatura:

La quantità di ritorno elastico della formatura di piegatura è garantita dal controllo della corsa del cursore della piegatrice. Non sono state adottate misure per controllare il ritorno elastico sullo stampo. La struttura dello stampo è illustrata nella Figura 3-128.

1 - Sede della colonna a pressione

2 - Colonna del cancello

3 - Sedile superiore del cancello

4 - Cancello superiore

5 - Cancello inferiore