I. Conoscenza di base del processo

1. Conoscenza di base del processo di correzione

Durante i lavori di manutenzione e installazione delle apparecchiature, alcune parti subiscono spesso deformazioni dovute a forze esterne o a deformazioni termiche. Per questo motivo, gli installatori di solito eliminano questi difetti manualmente o con l'aiuto di alcune attrezzature meccaniche per riportare i pezzi alla loro forma originale. Questa operazione è chiamata correzione.

La correzione può essere suddivisa in due forme: correzione a freddo e correzione a fiamma. La correzione a freddo, a causa dei fenomeni di indurimento, è adatta solo a materiali con una buona plasticità (come acciaio, materiali non ferrosi, ecc.). metallie leghe) e non gravemente deformati. La correzione a freddo può essere suddivisa in correzione meccanica e correzione manuale. Questo testo approfondisce il processo di correzione a freddo.

(1) Forme di deformazione comuni di barre e lastre

A titolo esplicativo, i componenti metallici con una struttura simile a una barra sottile sono indicati collettivamente come barre, comprese le diverse forme di sezione come rettangolare, circolare, ad angolo retto (acciaio angolare) e a rettangolo aperto (acciaio a canale), ecc.

1) Forme di deformazione comuni delle barre

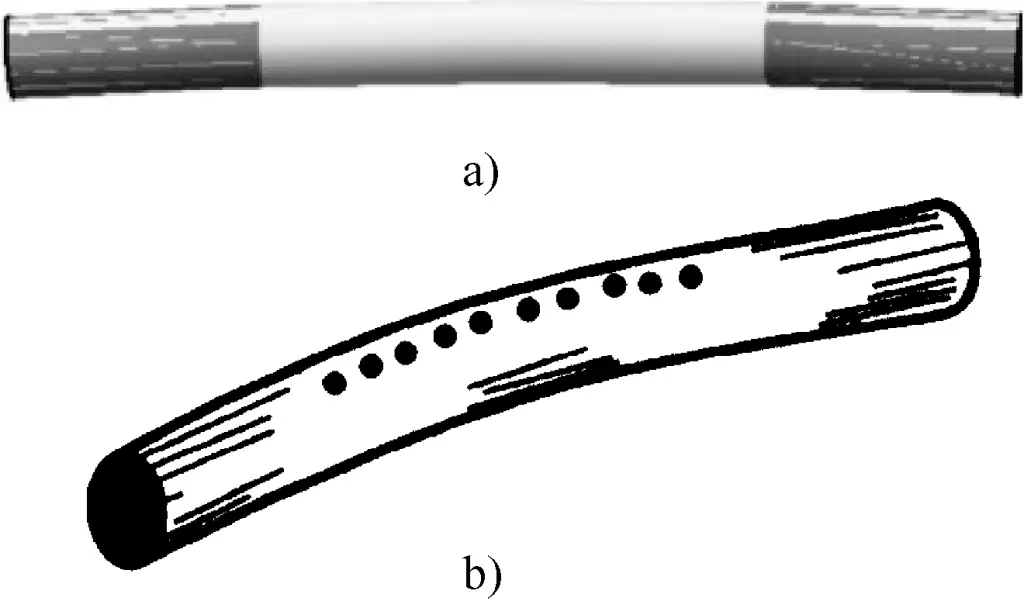

- Deformazione complessiva di flessione e deformazione locale di flessione (vedere Figura 1).

- Deformazione a flessione monodirezionale e deformazione a flessione multidirezionale (vedere Figura 2).

- Deformazione per torsione (vedere Figura 3).

a) Deformazione complessiva a flessione dell'acciaio del canale

b) Deformazione flessionale locale dell'acciaio angolare

a) Deformazione a flessione in una sola direzione

b) Deformazione a flessione multidirezionale

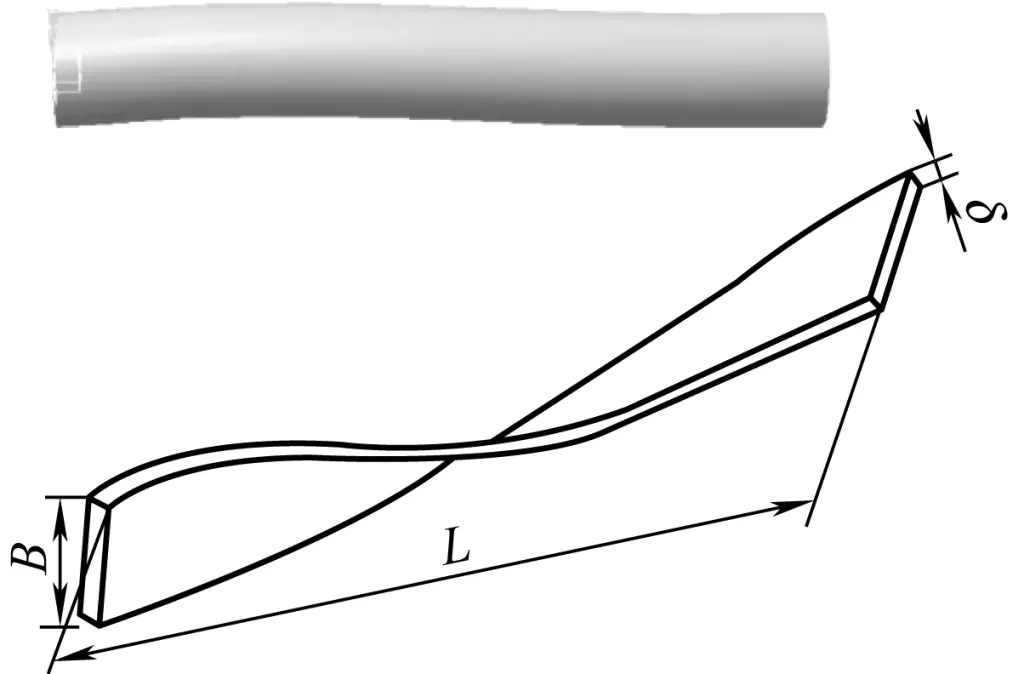

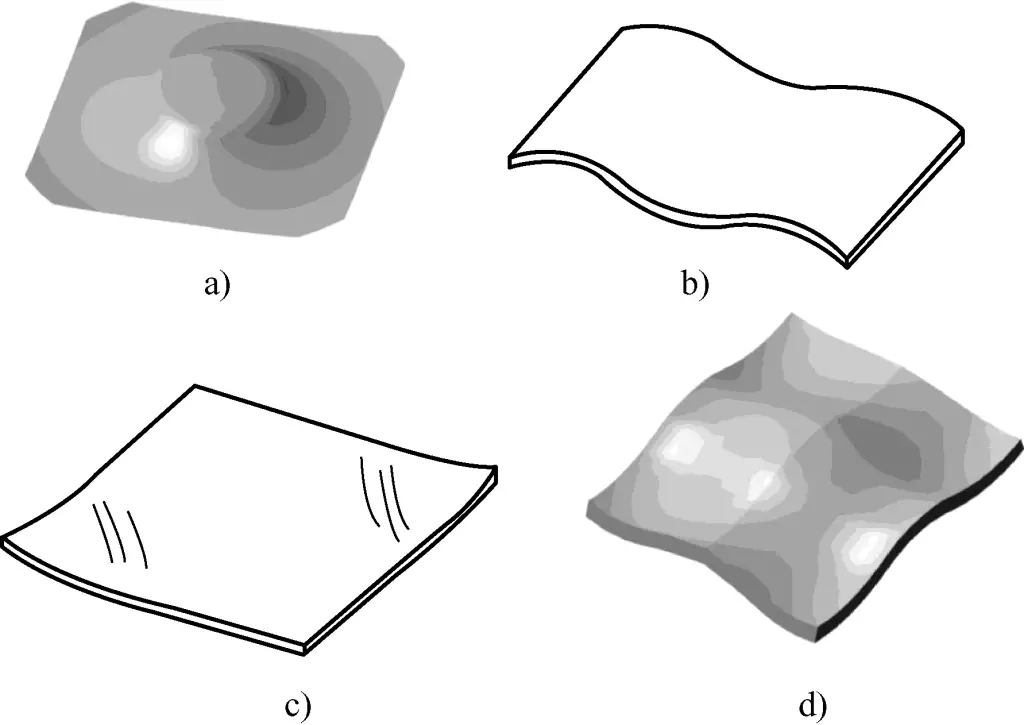

2) Forme di deformazione comuni delle piastre (vedi Figura 4)

Le forme di deformazione delle placche sono più complesse e di solito includono il rigonfiamento centrale (comunemente noto come "rigonfiamento"), la deformazione complessiva a flessione o torsione ondulatoria, la deformazione dei bordi (di solito ondulata) e la deformazione composita.

a) Deformazione del rigonfiamento centrale

b) Deformazione della forma d'onda della piastra

c) Distorsione dei bordi

d) Deformazione composita della piastra

(2) Strumenti e accessori comuni per la correzione

1) Gli strumenti e gli accessori più comuni per la correzione manuale sono riportati nella Tabella 1.

Tabella 1 Strumenti e accessori comuni per la correzione manuale

| Nome | Illustrazione | Scopo | |

| Martello | Martello a sfera |  | Utilizzato principalmente per la correzione di lamiere spesse e acciaio sagomato. |

| Martello a becco d'anatra | Utilizzato principalmente per la correzione di lastre sottili | ||

| Mazza di legno |  | Utilizzato principalmente per la correzione di lastre di acciaio sottili inferiori a 1 mm e di lastre di metallo non ferroso. | |

| Martello ottagonale |  | Utilizzato principalmente per materiali grezzi di grande spessore e fortemente deformati. e tipi di correzione in acciaio sagomato fortemente deformati | |

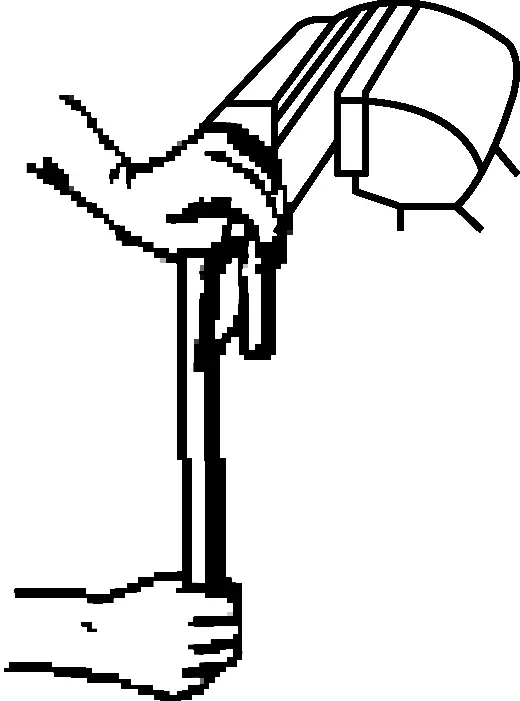

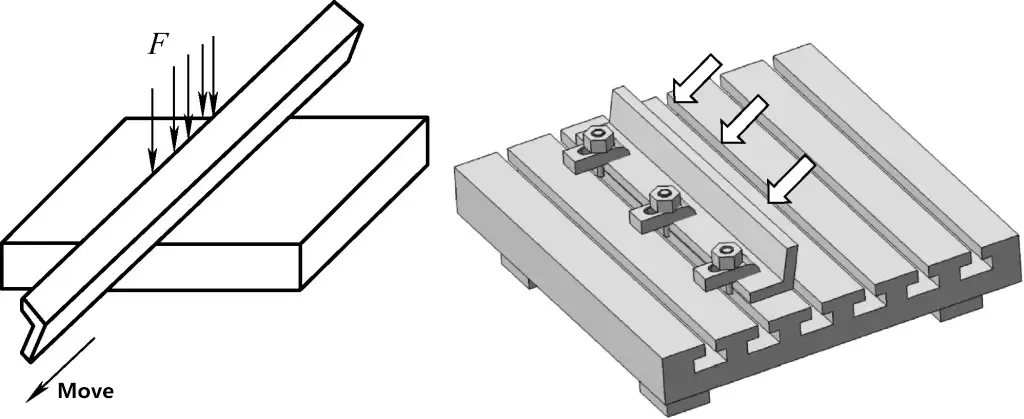

| Dime di correzione | Piastra piatta di correzione |  | Utilizzato per correggere i pezzi, in particolare le lastre. Le scanalature a T possono contenere i bulloni per il posizionamento e la correzione dei pezzi. Quando si corregge l'acciaio angolare, è possibile fissare un lato come necessario e martellare l'altro lato. |

| Incudine |  | Utilizzato per correggere piccole deformazioni di pezzi di piccole dimensioni | |

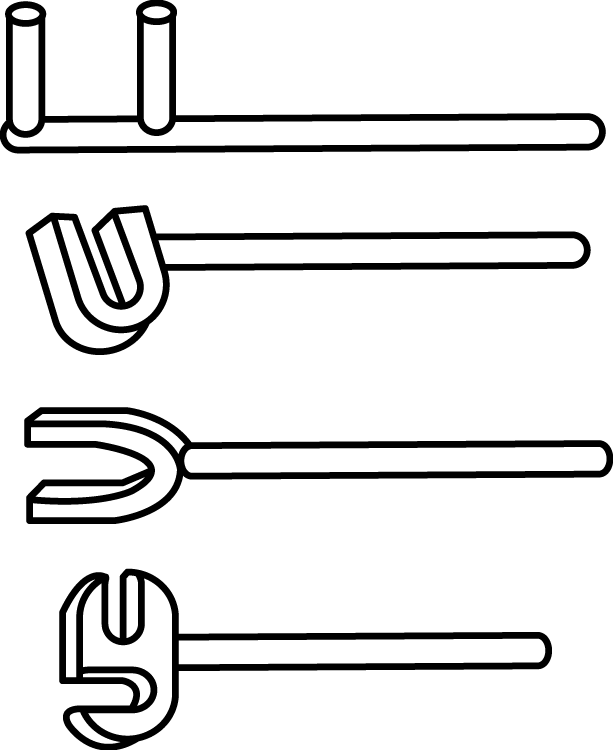

| Strumenti di piegatura |  | Utilizzato principalmente per correzioni manuali della piegatura, ad esempio in collaborazione con una morsa per correggere la deformazione torsionale del materiale in strisce. | |

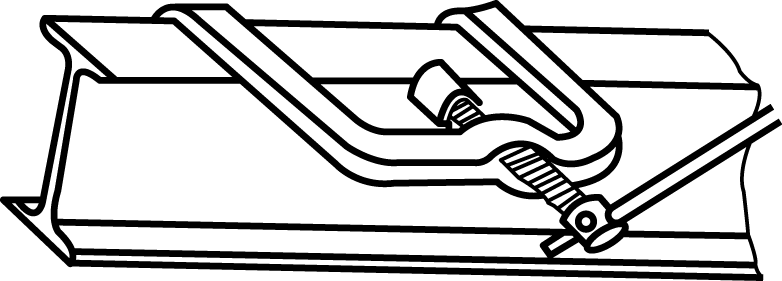

| Raddrizzatore |  | Utilizzato per raddrizzare le deformazioni orizzontali di flessione delle flange di travi a I. | |

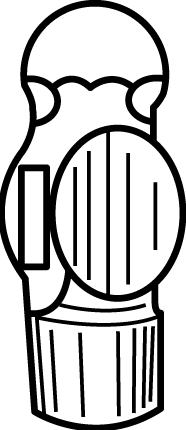

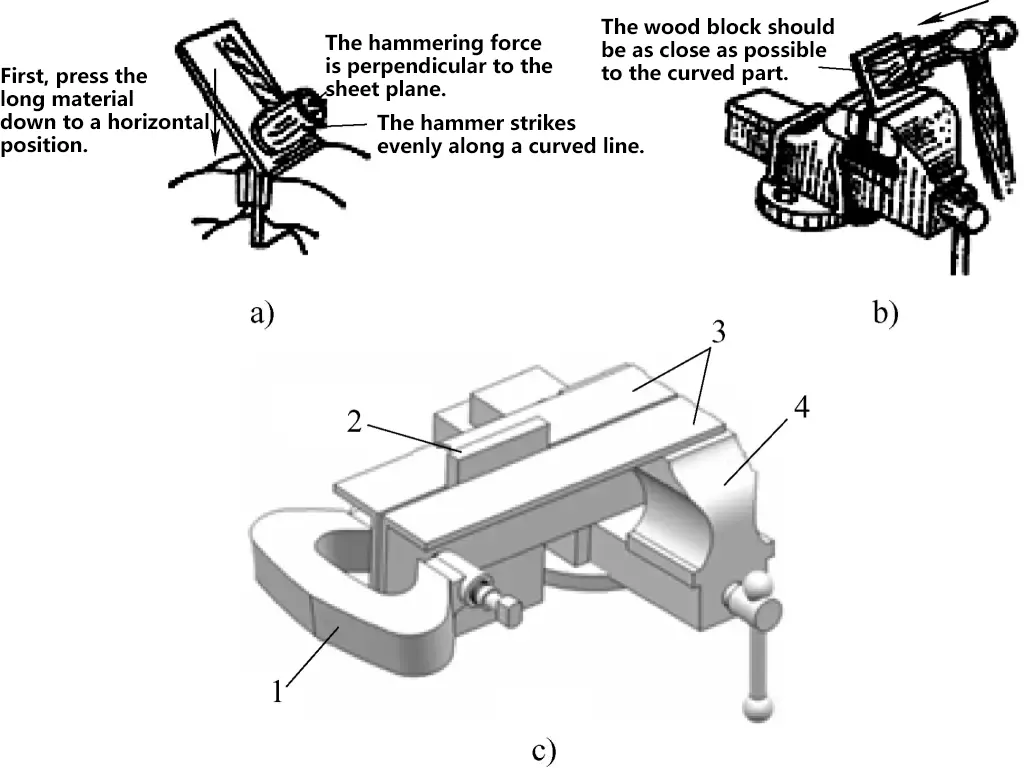

2) Premere

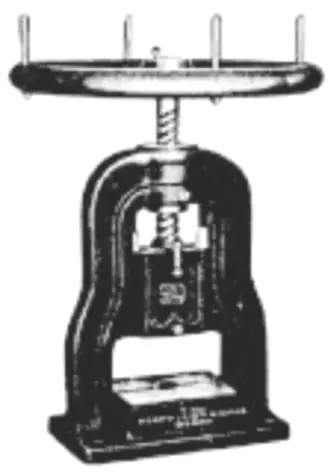

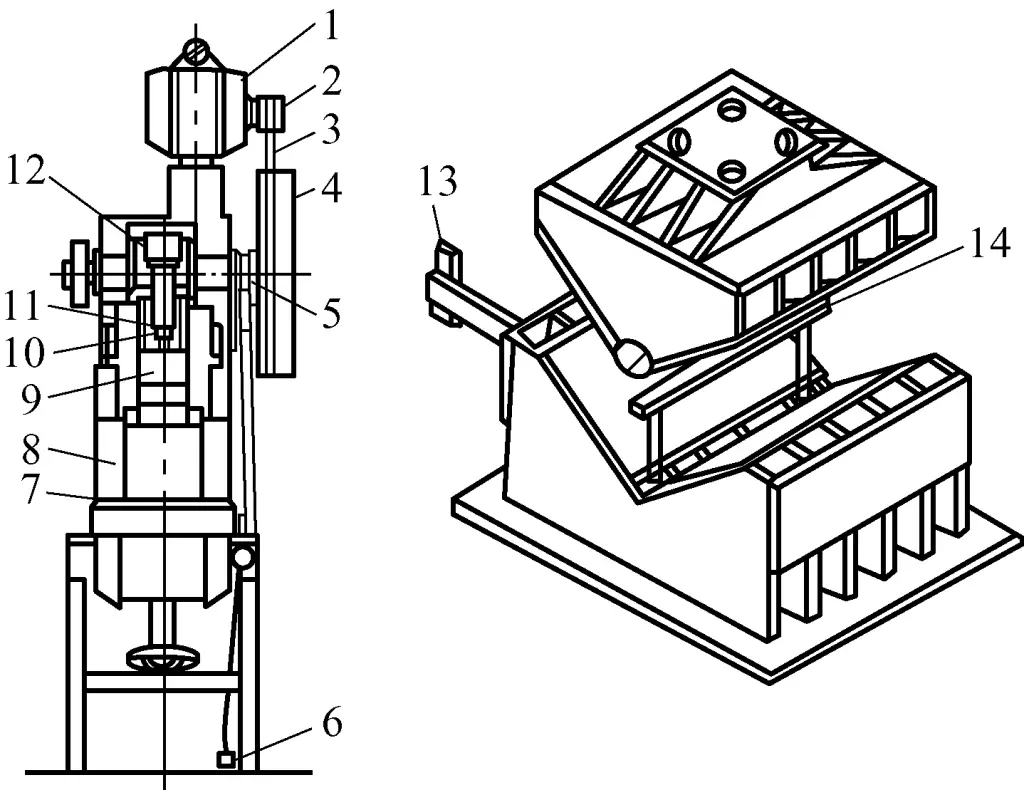

Esistono molti tipi di presse, come quelle a frizione, a manovella, eccentriche e varie presse idrauliche. Per la correzione manuale si utilizza spesso una pressa a vite manuale (vedi Figura 5), semplice nella struttura, facile da usare e utilizzabile per correggere piccole deformazioni di nastri e aste.

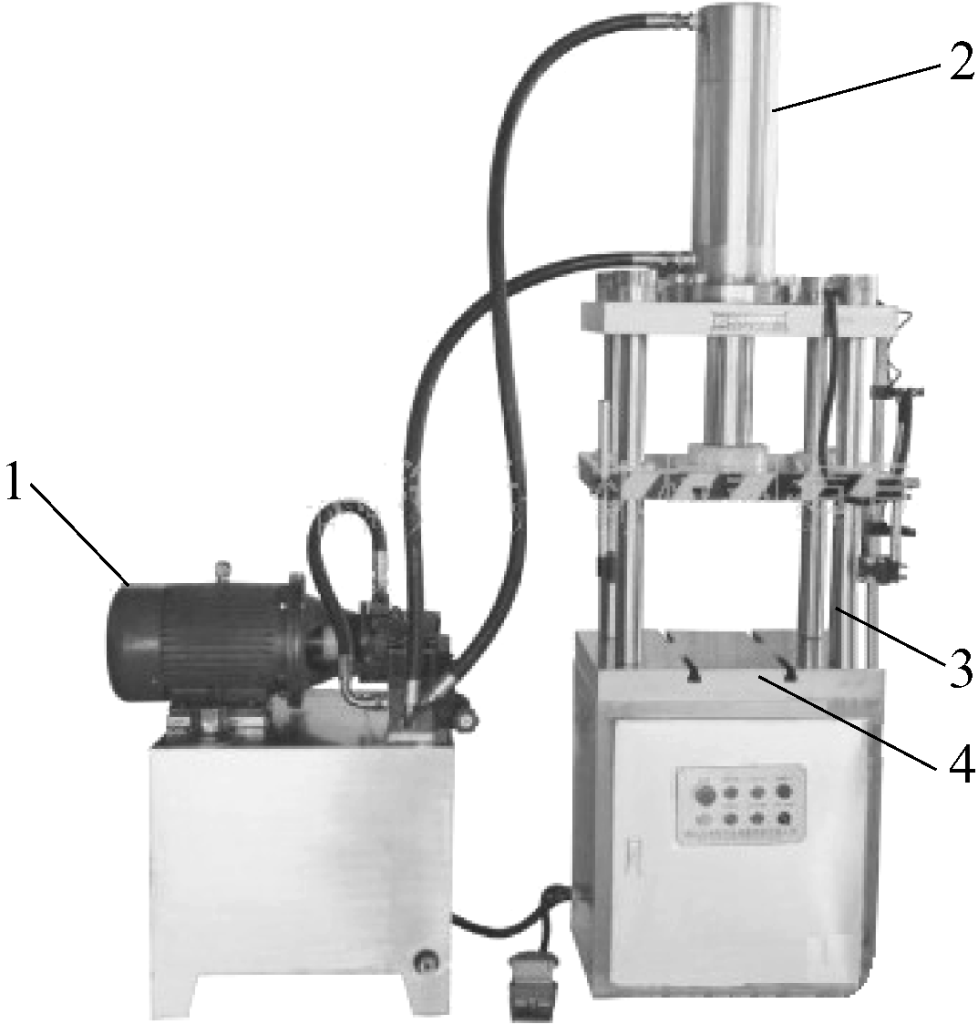

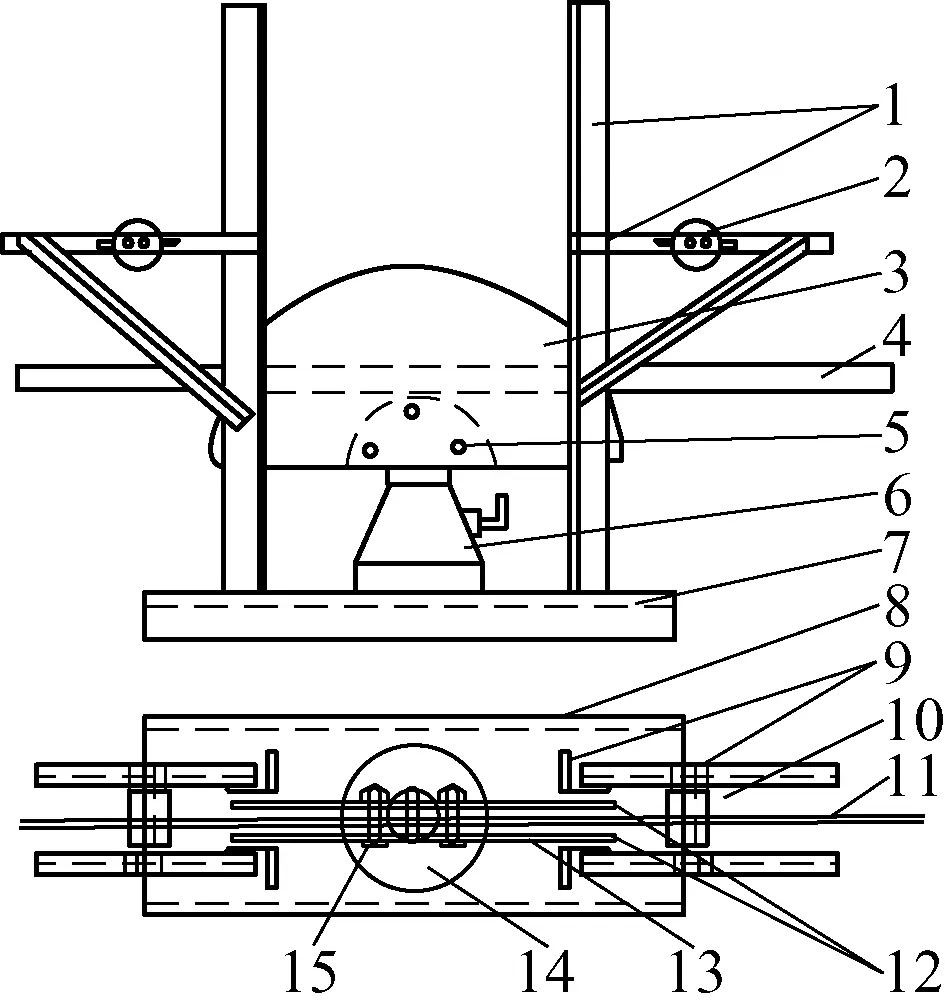

Le deformazioni delle lamiere più sottili possono essere corrette manualmente, mentre per le deformazioni di flessione delle lamiere spesse si utilizza solitamente una macchina raddrizzatrice. Tuttavia, se non esiste una macchina per raddrizzare le lastre di acciaio, è possibile utilizzare una pressa idraulica possono anche essere utilizzati. La Figura 6 mostra l'aspetto di una pressa idraulica comunemente utilizzata, che consiste principalmente in un motore, un dispositivo di azionamento idraulico, una colonna, un montante di guida e una piattaforma di lavoro.

1-Motore

2-Dispositivo di azionamento idraulico

Postazione a 3 guide

4-Piattaforma di lavoro

(3) Metodi di base per la correzione di strisce e lastre

1) Principi di base della raddrizzatura delle strisce di materiale

La sezione piegata o attorcigliata di un nastro è proprio il punto in cui il materiale metallico è densamente combinato, cioè la parte "stretta". Pertanto, lo scopo della raddrizzatura è quello di applicare una forza con gli strumenti appropriati a queste parti per "allentarle", ottenendo un equilibrio relativo nella tenuta del materiale, con il risultato di uno stato piatto, che è l'effetto della raddrizzatura.

Il raddrizzamento a freddo di strisce di materiale deve essere analizzato in base a condizioni specifiche come la forma della sezione trasversale, lo spessore del materiale e il grado di deformazione. Il metodo di base per il raddrizzamento di singole strisce di materiale viene discusso come segue:

① Se sul nastro sono presenti sia una deformazione di flessione globale che una deformazione di flessione locale, la deformazione di flessione locale deve essere corretta per prima, seguita dalla deformazione di flessione globale.

Se il nastro presenta deformazioni di flessione multidirezionali, la quantità di deformazione di flessione deve essere rilevata da diverse direzioni. Di solito si corregge prima il lato con una deformazione di flessione minore e poi quello con una deformazione maggiore.

Per i nastri a sezione rettangolare (come l'acciaio piatto), correggere prima la piegatura in direzione verticale (direzione della larghezza), poi quella in direzione orizzontale (direzione della lunghezza); per l'acciaio angolare o l'acciaio a canali, correggere prima il bordo dove le due facce si intersecano, poi correggere la faccia verticale e infine correggere la faccia orizzontale.

③ Correggere la deformazione torsionale prima di quella flessionale.

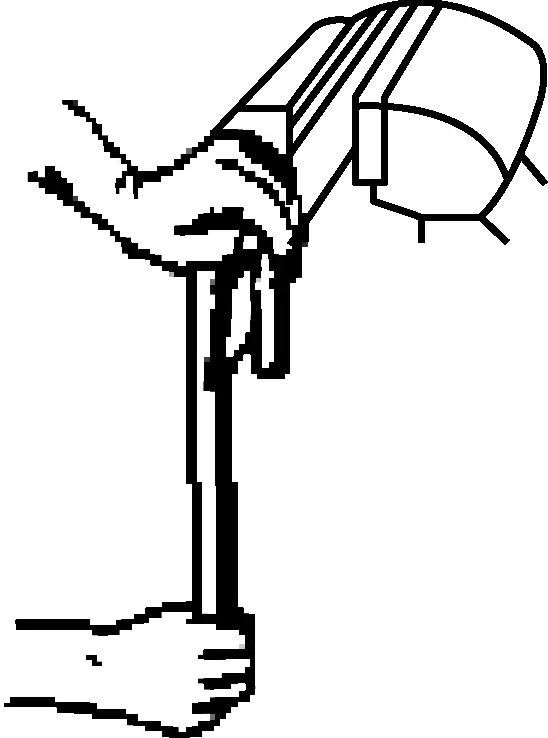

- Innanzitutto, individuare la sezione attorcigliata della striscia di materiale e utilizzare il metodo della torsione per correggerla. Il processo prevede il bloccaggio della striscia in una morsa e l'utilizzo di una chiave per riportare la striscia alla sua forma originale (vedere Figura 7).

- Per le strisce che presentano deformazioni sia torsionali che flessionali, in genere si esegue prima la correzione torsionale e poi quella flessionale.

④ Principio di sovracorrezione. Per eliminare il ritorno elastico dovuto alla deformazione elastica, quando si corregge la deformazione di flessione, è necessario applicare una pressione sulle parti sporgenti ed esercitare una pressione aggiuntiva. Quando si corregge la deformazione torsionale, anche l'angolo di torsione deve essere aumentato in modo appropriato per eliminare il ritorno elastico.

2) Metodi di livellamento di base per i materiali in lastre

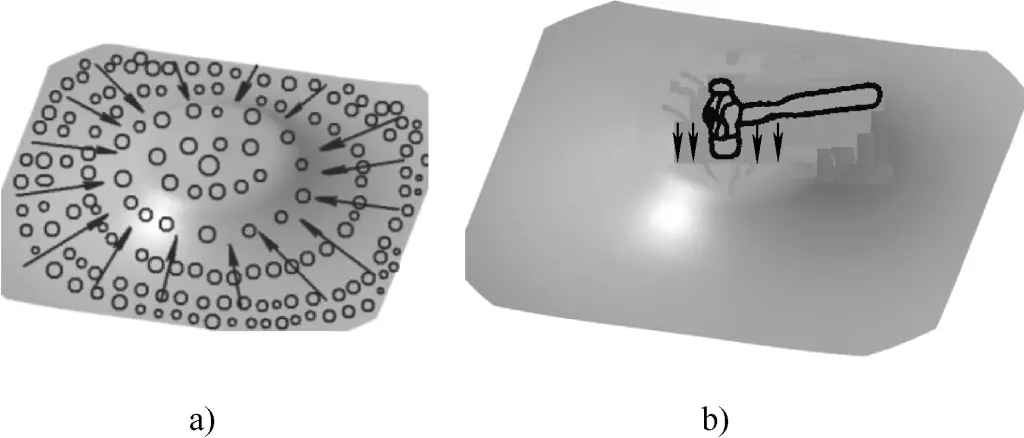

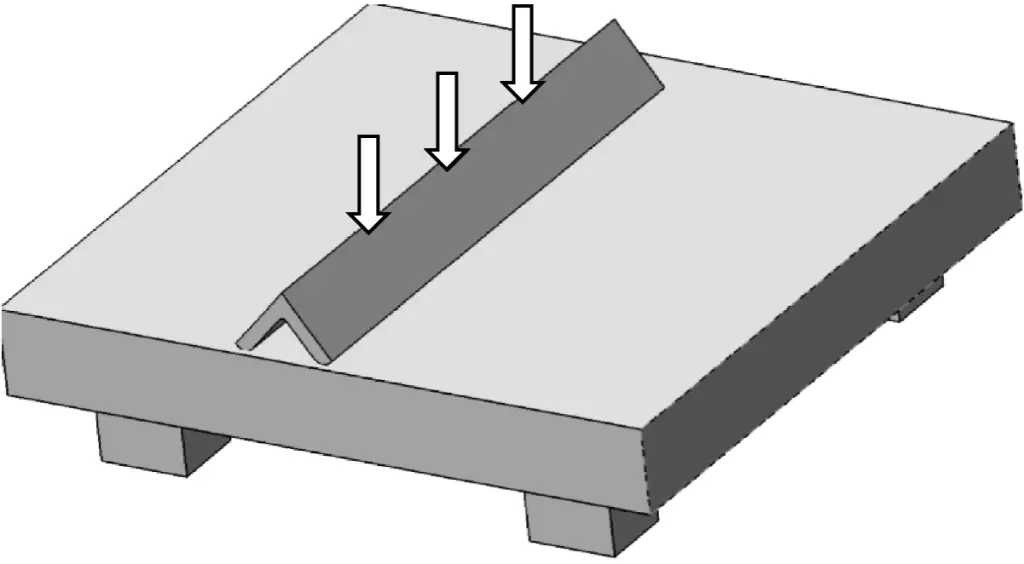

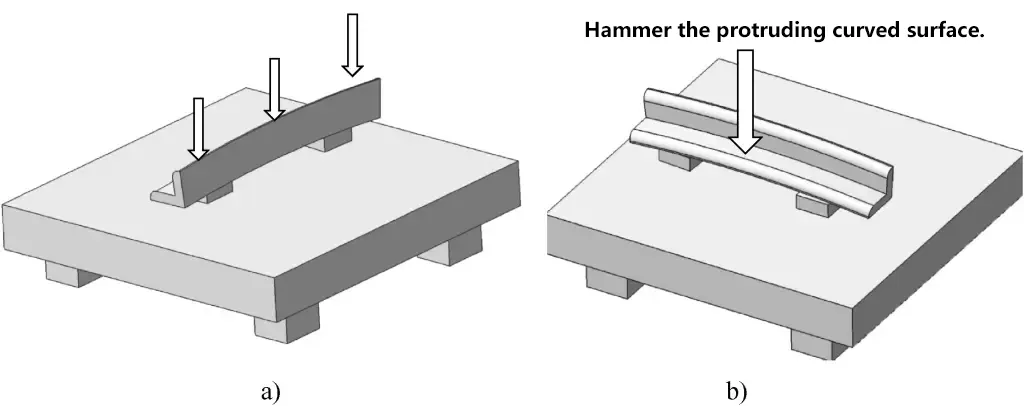

① Correzione delle parti convesse nelle lamiere sottili. Come mostrato nella Figura 8, la convessità della lamiera sottile indica che lo spessore del materiale al centro della lamiera si è assottigliato. Pertanto, durante l'operazione di livellamento, è necessario utilizzare un martello per colpire la lamiera dall'esterno verso l'interno, da densa a rada e da pesante a leggera.

a) Metodo di livellamento corretto

b) Metodo di livellamento errato

Le frecce mostrate nella Figura 8a indicano la direzione di martellamento. Solo in questo modo lo spessore del materiale di ogni parte della lastra sottile può essere uniforme, raggiungendo lo scopo del livellamento. Nella Figura 8b, se la forza di martellamento viene applicata alla posizione convessa già assottigliata durante il livellamento, non farà altro che rendere più sottile la parte convessa, peggiorando la deformazione e costituendo quindi un metodo di livellamento errato.

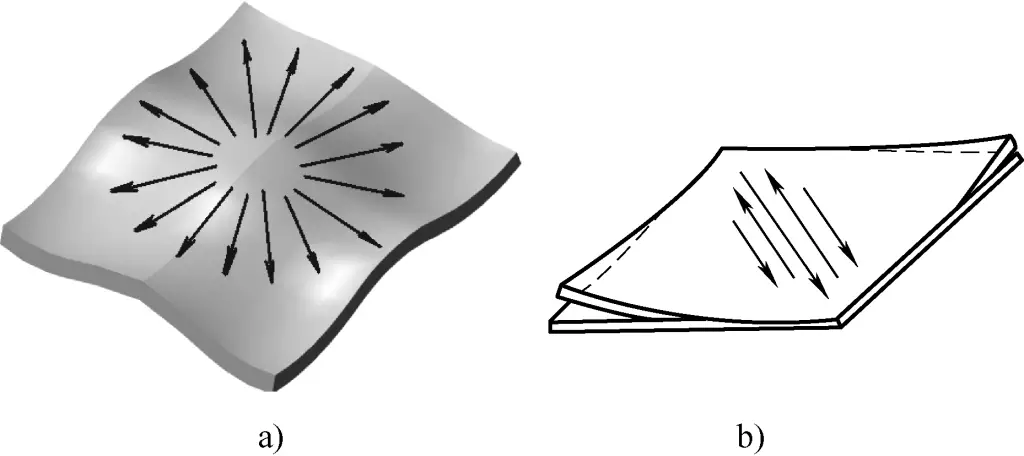

② Correzione di lamiere sottili con bordi ondulati. Per le lamiere deformate con bordi ondulati (bordi assottigliati e allungati), il livellamento deve essere effettuato martellando dall'interno verso l'esterno, da una parte densa a una rada e da una pesante a una leggera (le frecce nella Figura 9a indicano la direzione di martellamento). L'obiettivo finale è quello di rendere lo spessore del materiale al centro della lastra sottile come i bordi, ottenendo così un livellamento completo della lastra attraverso questa martellatura duttile.

a) Bordi ondulati

b) Warping diagonale

③ Correzione di lamiere sottili deformate diagonalmente. Se nelle lamiere sottili si verifica una deformazione diagonale, martellare lungo la diagonale senza deformazione per stenderla e livellarla, come mostrato nella Figura 9b.

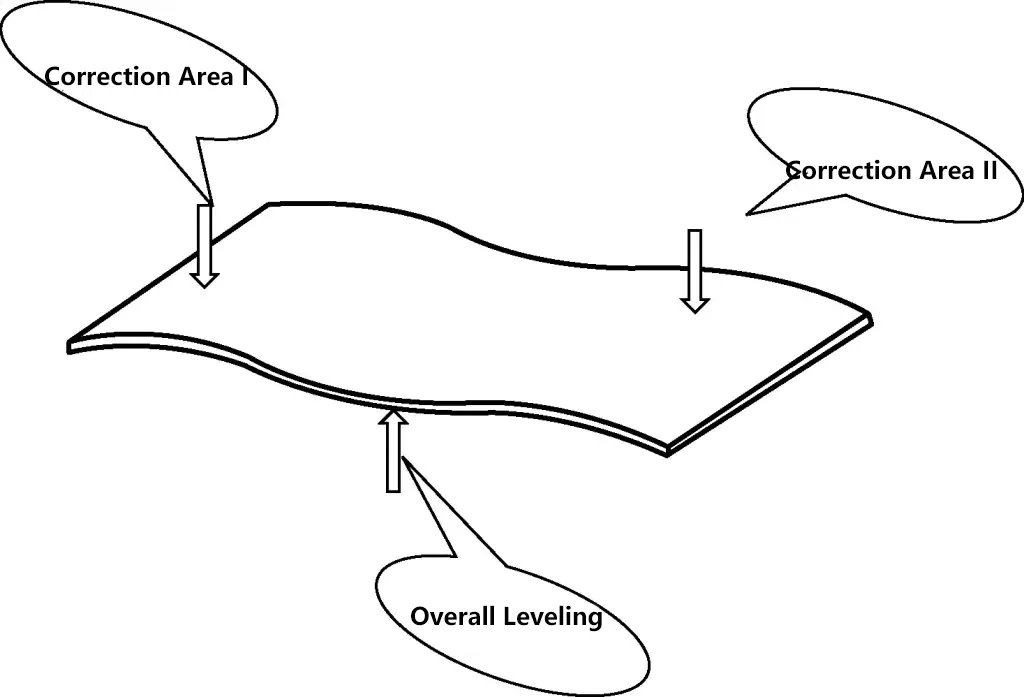

④ Per le lastre con una forma complessivamente ondulata, livellare prima le sezioni con deformazione minore, quindi utilizzare una pressa per rullare per livellare il tutto, come mostrato nella Figura 10.

⑤ Per le lastre con deformazioni composte, correggere prima la deformazione, poi livellare i bordi ondulati e infine livellare le parti convesse.

2. Tecnologia di base della piegatura

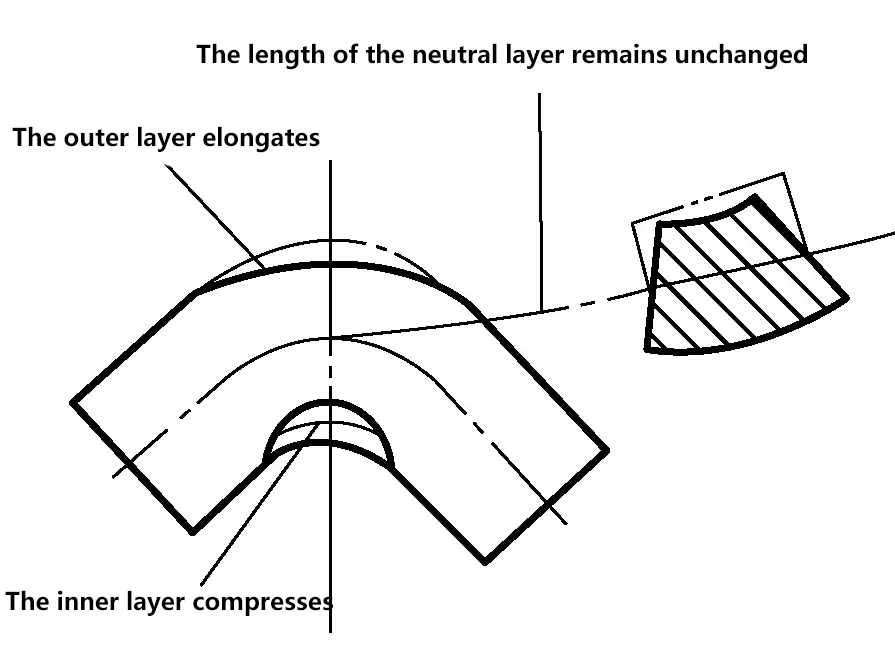

(1) Principio di flessione

Come mostrato nella Figura 11, più il pezzo piegato è vicino alla superficie del materiale, più grave è la deformazione del metallo, rendendo più probabile la formazione di cricche o schiacciamenti. Il grado di deformazione dello strato esterno del pezzo piegato dipende dalla raggio di curvatura. Più piccolo è il raggio di curvatura, maggiore è la deformazione dello strato esterno (vedi Figura 11).

Per evitare la fessurazione (o lo schiacciamento) del pezzo piegato, è necessario limitare il raggio di curvatura del pezzo, rendendolo maggiore del raggio di curvatura critico che porta alla fessurazione del materiale (cioè il raggio di curvatura minimo). Se il raggio di curvatura dell'acciaio comunemente utilizzato è superiore al doppio dello spessore del materiale, in genere non si verificano cricche.

Dopo la piegatura del pezzo, il fenomeno del ritorno elastico provoca la variazione dell'angolo e del raggio di piegatura a causa della deformazione elastica. Il pezzo deve essere piegato leggermente di più per compensare il ritorno elastico.

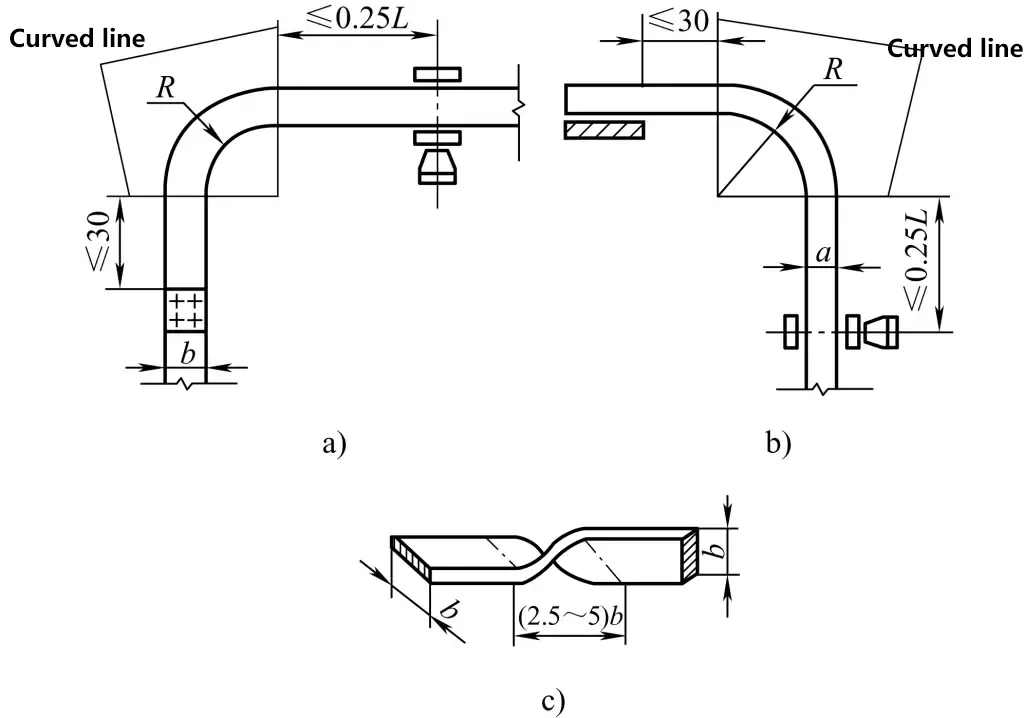

Le operazioni di piegatura più comuni per il materiale in strisce includono la piegatura in piano, la piegatura in verticale e la piegatura per torsione, come mostrato nella Figura 12.

a) Curvatura piana

b) Flessione eretta

c) Piegatura a torsione

La forma di piegatura più comune per le lamiere è la piegatura in piano, come mostrato nella Figura 13.

Curvatura dei tubi è mostrato nella Figura 14.

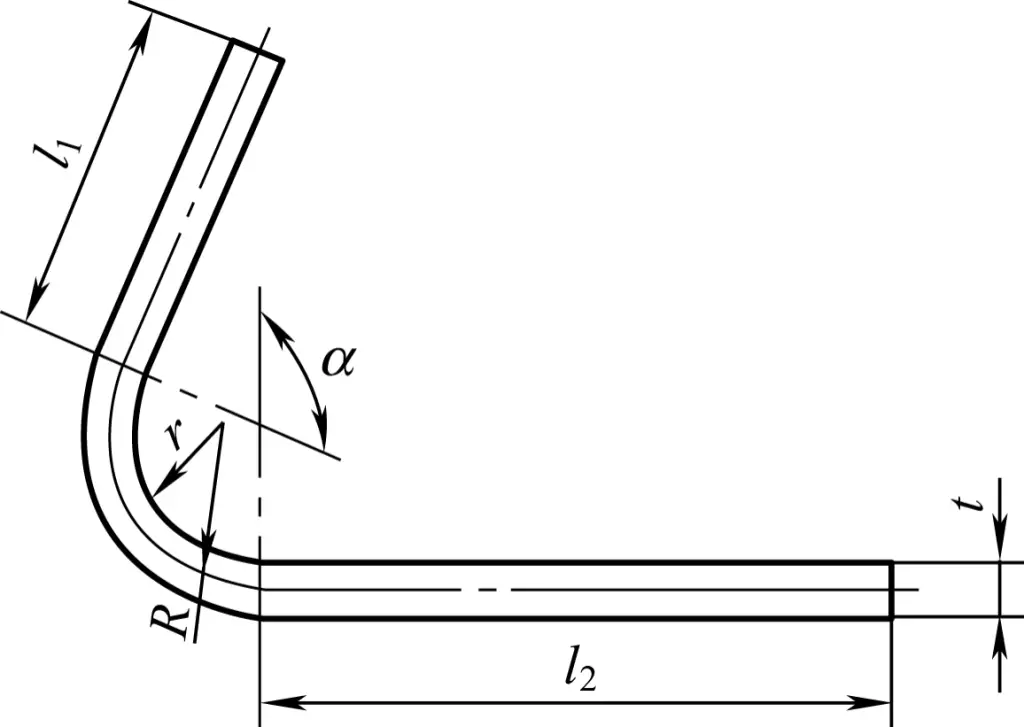

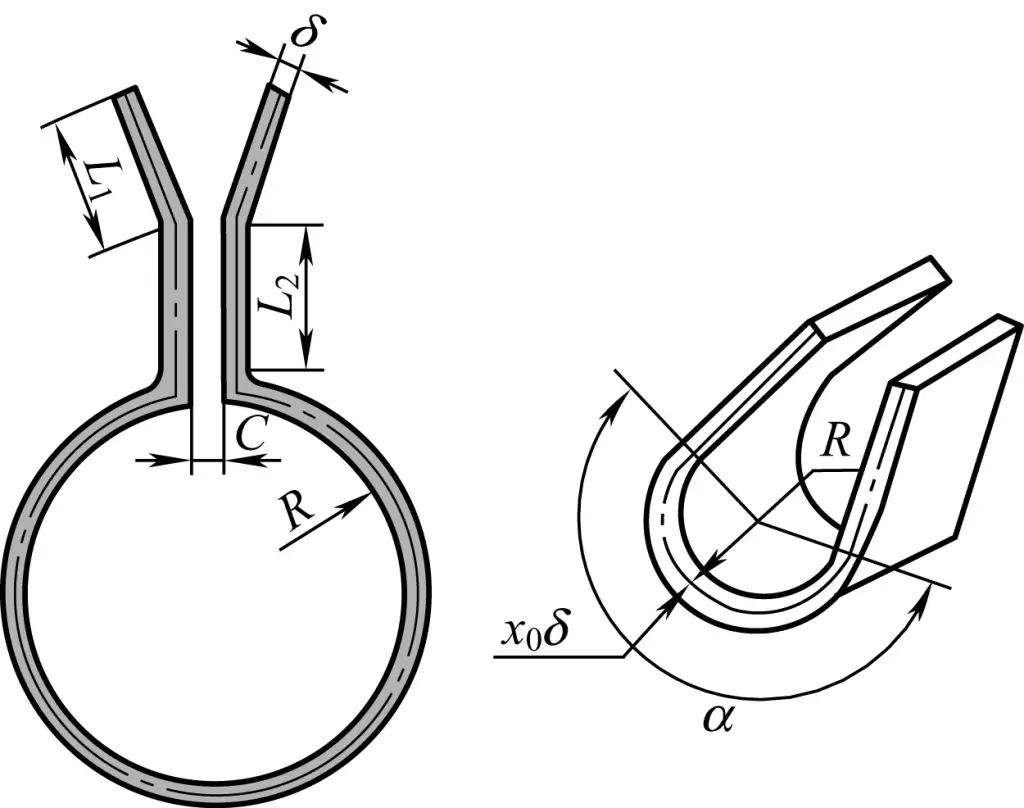

(2) Calcolo della lunghezza del pezzo grezzo piegato

Secondo il concetto di strato neutro, la lunghezza dello spezzone deve essere uguale alla lunghezza dello strato neutro.

Come mostrato nella Figura 15, il raggio dell'arco dello strato neutro dopo la flessione è

R=r+x0t

La lunghezza dell'arco dello strato neutro dopo la piegatura è

l=πRα/180°

= π(r+x0t)α/180°

Nella formula, l è la lunghezza dell'arco (mm); r è il raggio di curvatura interno (mm); x0 è il coefficiente di posizione dello strato neutro; t è lo spessore del materiale (mm); α è l'angolo di flessione.

I coefficienti di posizione dello strato neutro a flessione sono riportati nella Tabella 2.

Tabella 2 Coefficienti di posizione dello strato neutro in flessione

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Strumenti comuni per le operazioni di piegatura

Gli strumenti di correzione sopra citati vengono utilizzati anche per le operazioni di piegatura. Ecco un'introduzione ad alcuni semplici strumenti e alle attrezzature di base necessarie per la piegatura.

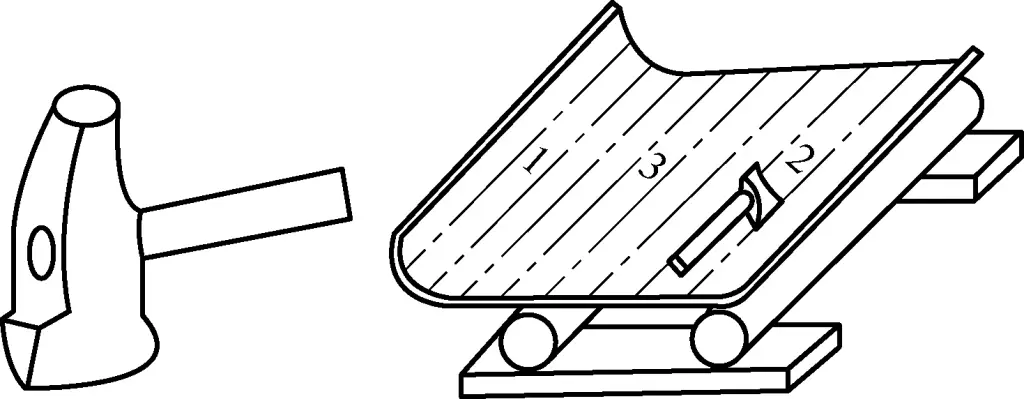

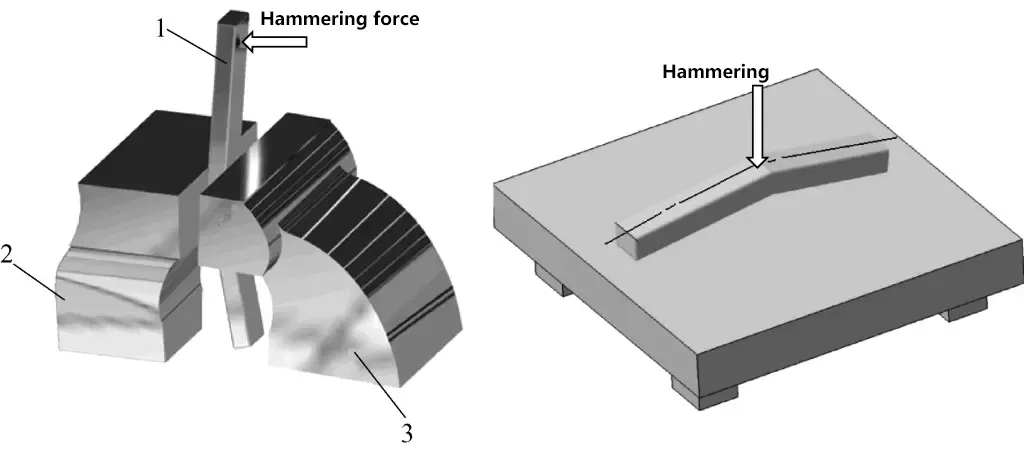

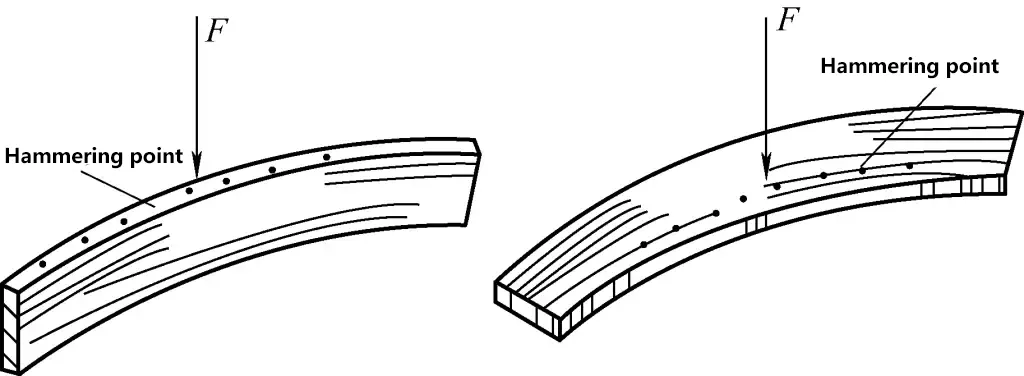

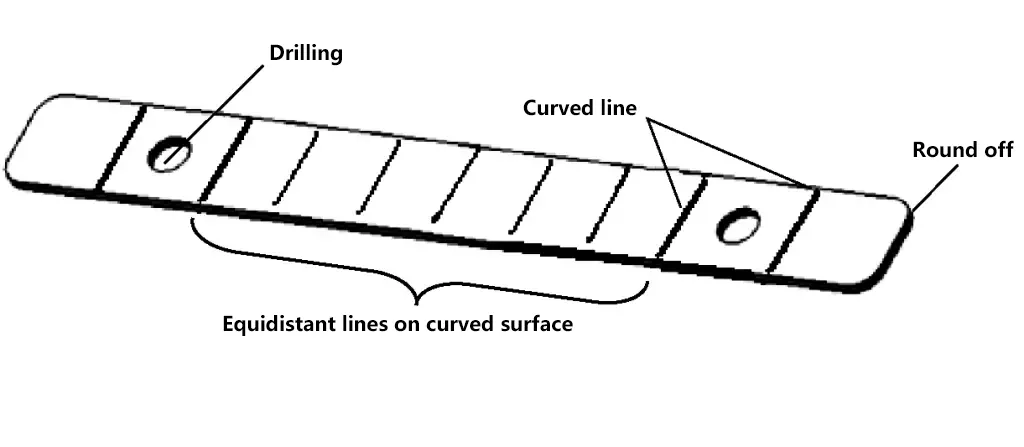

1) Martello ad arco

Come mostrato nella Figura 16, quando si piega una superficie curva, il martello ad arco viene sempre premuto lungo la linea meridiana della superficie cilindrica in modo sfalsato per garantire che non vi siano segmenti rettilinei all'estremità del materiale della piastra, ottenendo una migliore formatura e una superficie liscia.

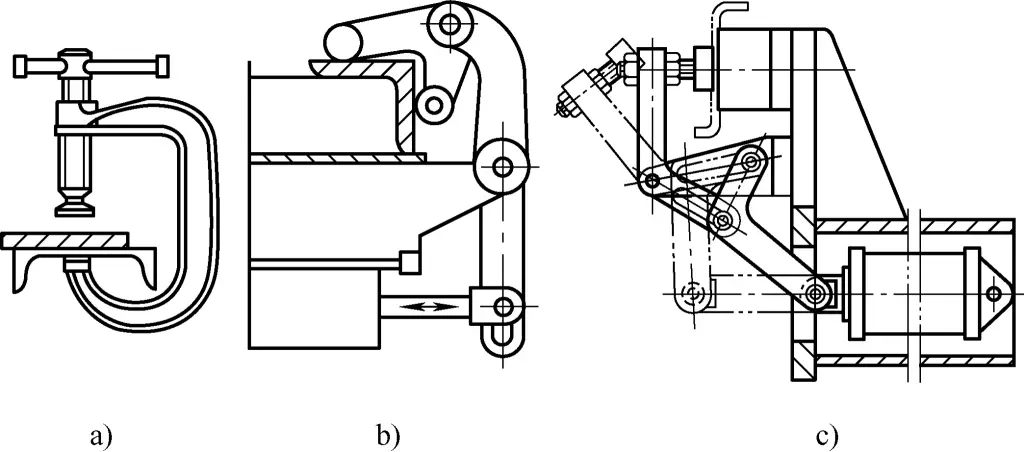

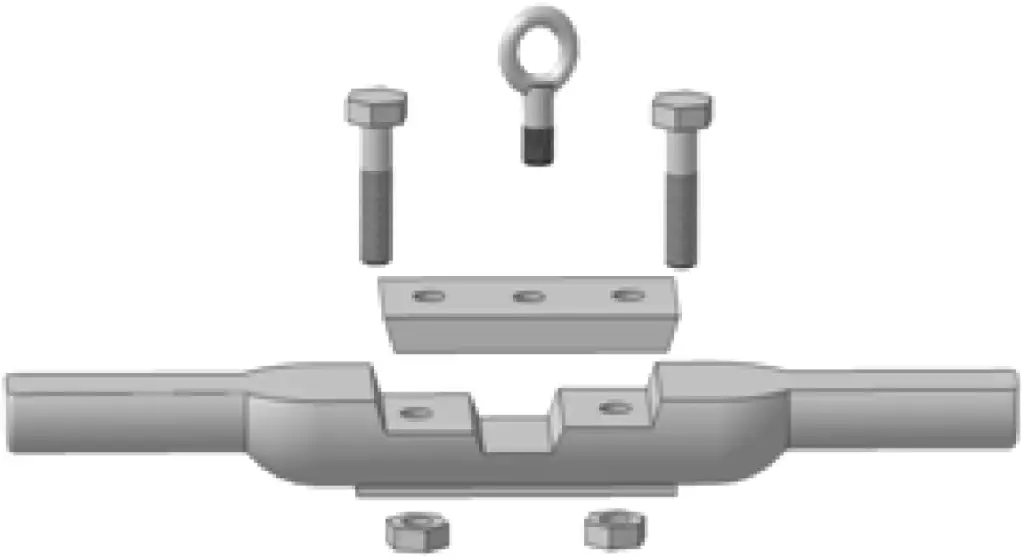

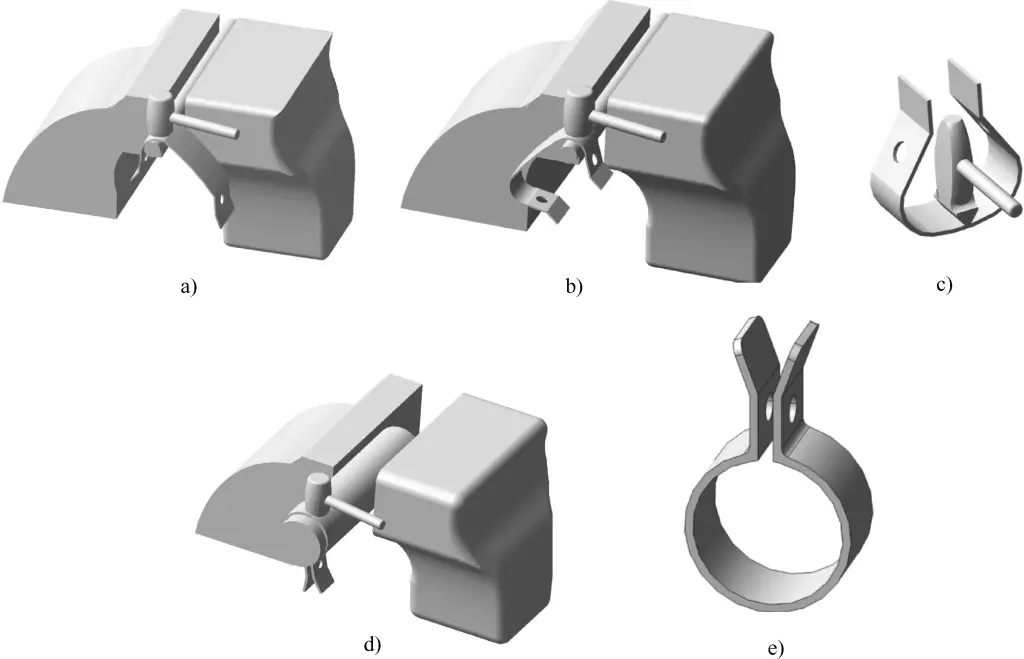

2) Strumenti di serraggio comuni per la piegatura

Nella piegatura, il morsetto a spirale viene utilizzato principalmente per fissare il pezzo da piegare, facilitando l'applicazione della forza esterna. I morsetti pneumatici e idraulici servono allo stesso scopo, come mostrato nella Figura 17.

a) Morsetto a spirale

b) Morsetto pneumatico

c) Morsetto idraulico

3) Strumenti meccanici di piegatura semplice

① La Figura 18 mostra uno strumento di piegatura manuale fatto in casa composto da una piastra di base, tavole rotanti e maniglie. Lungo la circonferenza dei due piatti rotanti sono presenti scanalature lavorate in base allo spessore del pezzo, con il diametro del piatto fisso che corrisponde all'arco di piegatura. Per utilizzarlo, si inserisce il pezzo nelle scanalature dei due piatti rotanti e si sposta il piatto mobile per ottenere la forma di piegatura desiderata.

② La Figura 19 mostra un altro strumento di piegatura manuale fatto in casa. Per la piegatura, si posiziona la sezione della piastra (o del nastro) da piegare nella piastra di bloccaggio della macchina di sollevamento, si fissa il gomito, si stringe la vite della piastra di bloccaggio, si correggono le posizioni anteriore, posteriore, sinistra e destra, quindi si usa il martinetto (di solito un martinetto idraulico) per piegare la piastra (o il nastro).

1, ferro a 9 angoli

2, testa a 10 stop

3, 12-Piastra di serraggio

4, 11-Materiale della piastra (striscia)

5, 13-Elbow

6, 14-Jack

Acciaio a 7, 8 canali

15-Vite della piastra di serraggio

L'angolo di piegatura può essere corretto utilizzando una dima angolare. Se non si raggiunge l'angolo desiderato, continuare l'operazione di piegatura fino a raggiungere l'angolo desiderato.

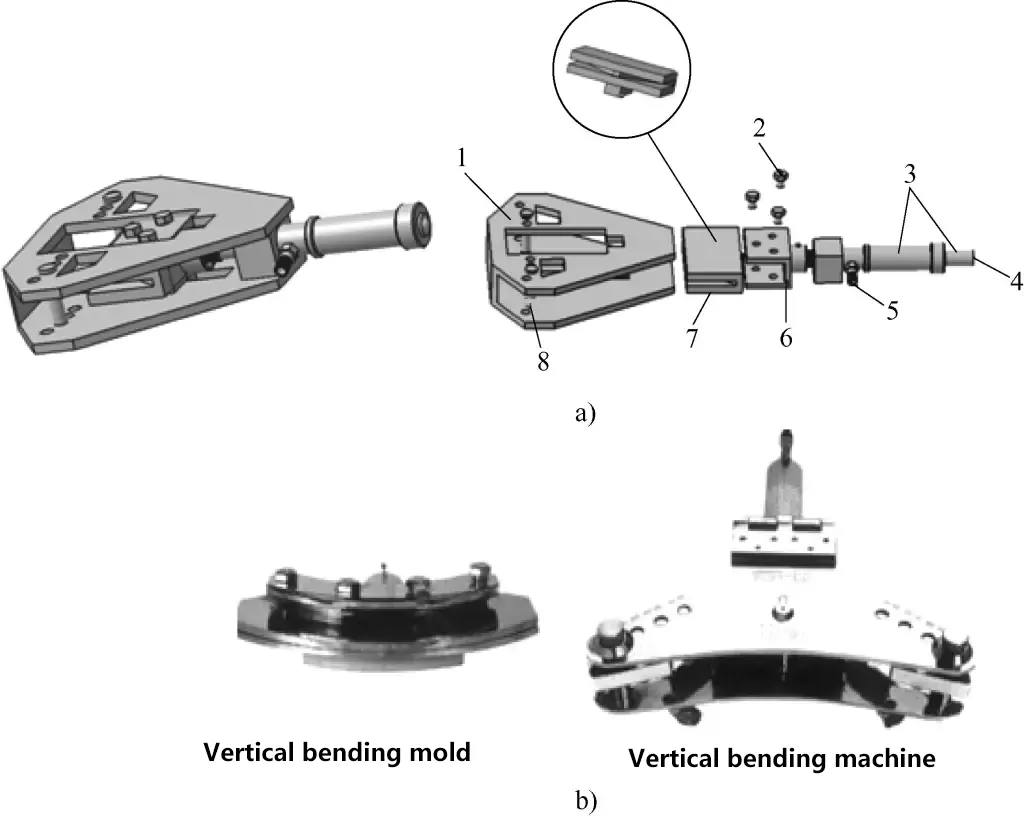

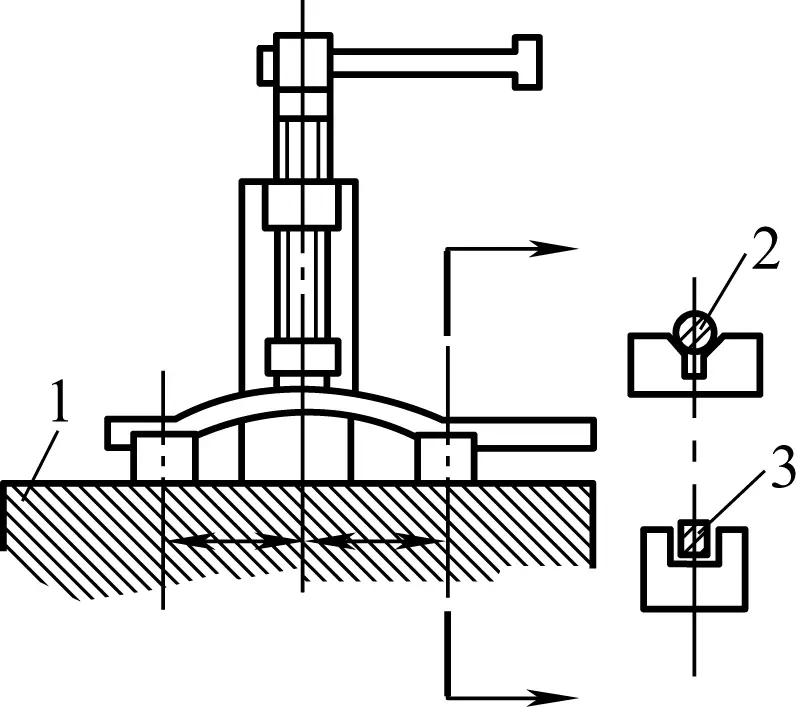

È relativamente difficile per un montatore piegare manualmente la lamiera; al giorno d'oggi, per le operazioni di piegatura verticale si utilizzano spesso strumenti di piegatura meccanici (sia modelli artigianali che commerciali), come mostrato nella Figura 20.

La Figura 20a è uno schema strutturale di uno strumento di piegatura meccanica e la Figura 20b è una foto del suo modello commerciale. Il principio strutturale e il metodo di utilizzo sono i seguenti:

Prima della piegatura, posizionare il pezzo in lavorazione sulla base dello stampo di piegatura. Durante la piegatura, sotto l'azione dell'energia idraulica esterna, l'asta del pistone spinge lo stampo di piegatura a premere verso il basso, piegando il pezzo all'angolo desiderato. Sostituendo diversi stampi di piegatura e posizionando in modo ragionevole il perno di piegatura, è possibile ottenere diversi raggi di curvatura.

b) Stampo a curvatura verticale meccanica Oggetto reale

1-Base per stampo di piegatura verticale

2-Bullone di fissaggio

3-Cilindro e pistone idraulico

4-Collegamento al circuito di controllo idraulico esterno

5-Giunto idraulico per tubi

Base dello stampo a 6 curvature

7-Stampo di piegatura

Perno di piegatura a 8

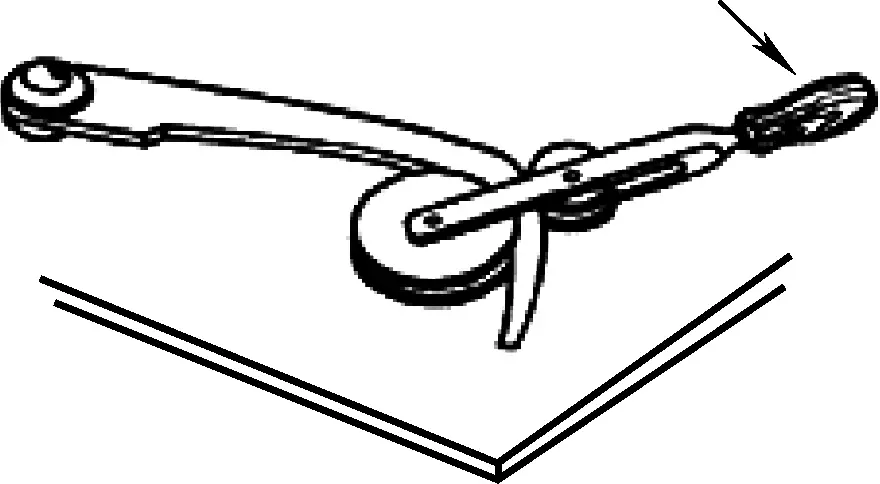

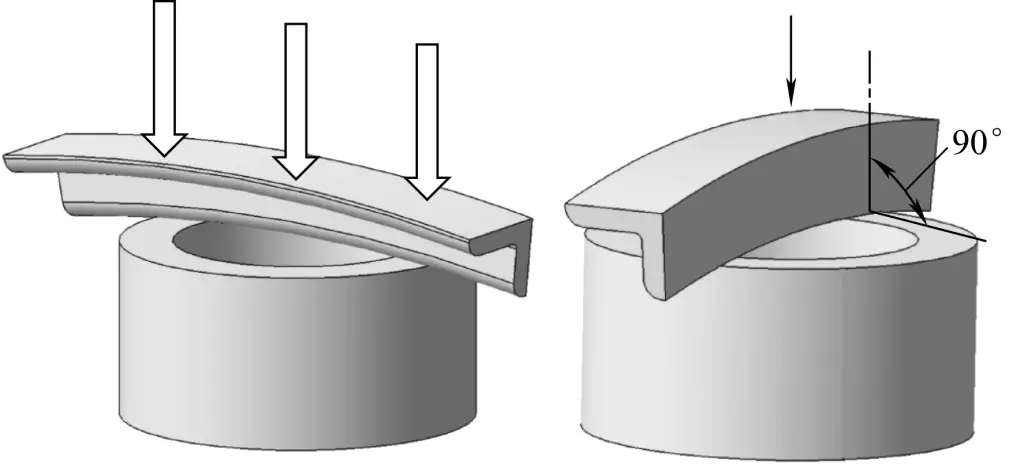

4) Piegatrice a torsione

Come mostrato nella Figura 21, durante la piegatura torsionale, un'estremità del pezzo da piegare viene bloccata in una morsa. Per evitare di danneggiare il pezzo con le ganasce, è necessario interporre una lastra di alluminio o di legno duro tra le ganasce e il pezzo. L'altra estremità del pezzo viene bloccata con una piegatrice a torsione, quindi con entrambe le mani si ruota con forza l'impugnatura della piegatrice a torsione finché il pezzo non si piega nella forma desiderata. Quando si esegue una torsione di 90°, la lunghezza della sezione ritorta non deve essere inferiore a 2,5 volte la larghezza del nastro.

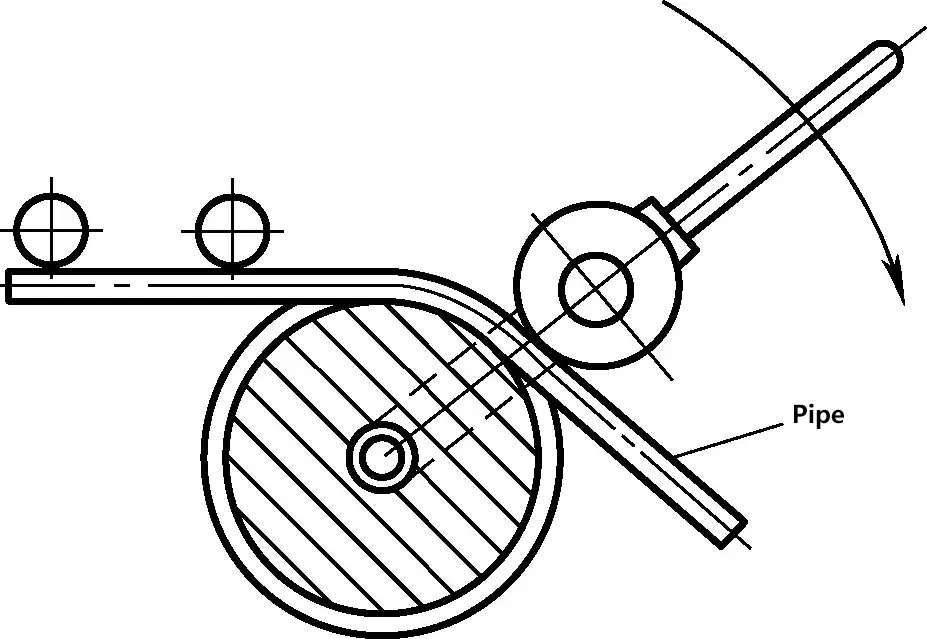

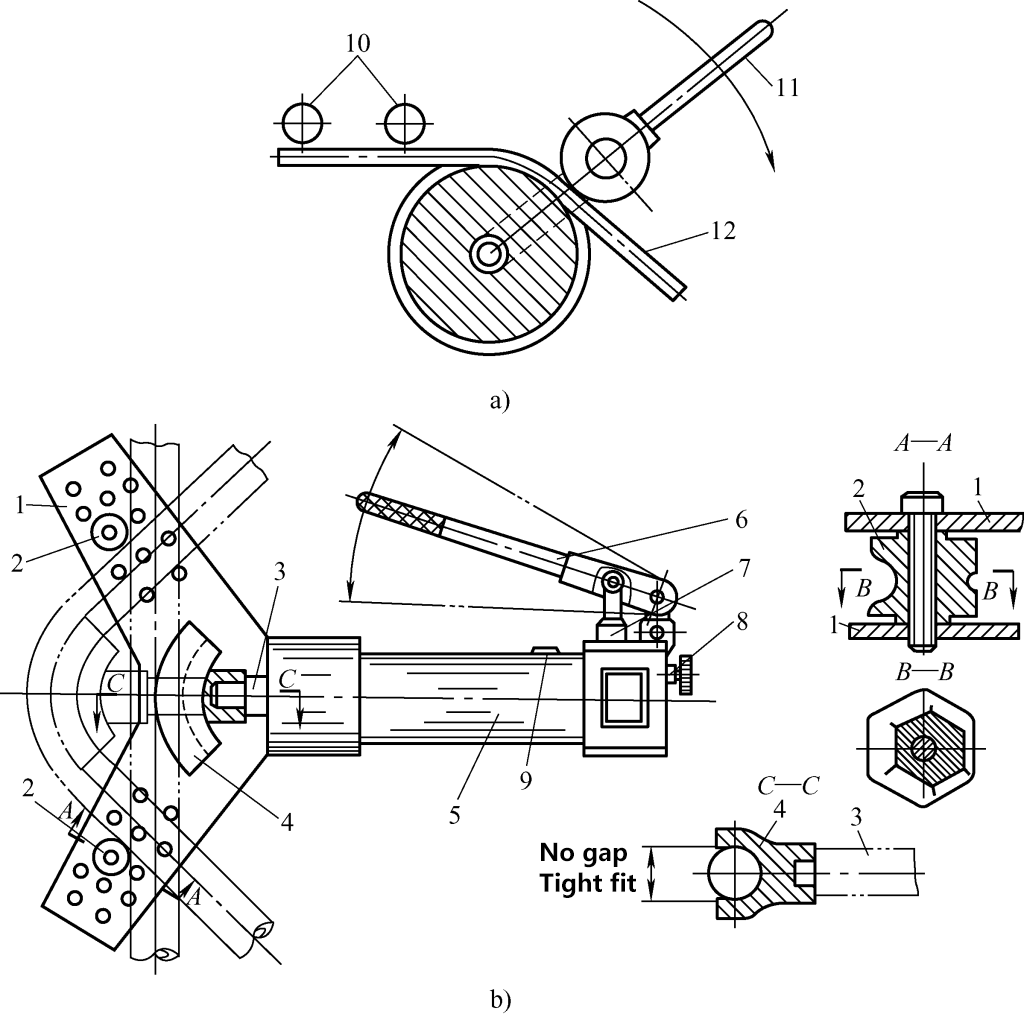

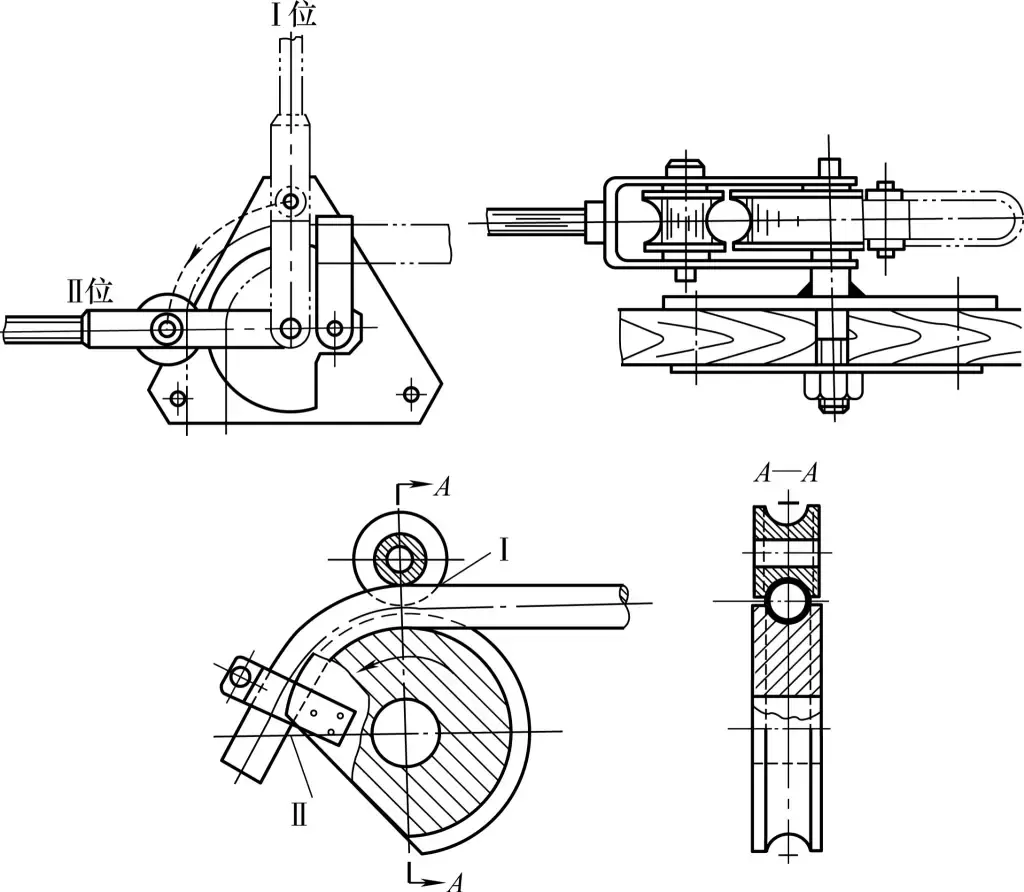

5) Piegatrice per tubi

La Figura 22a illustra il principio di funzionamento della piegatubi. È costituita da due ruote, una grande e una piccola, dotate di scanalature corrispondenti al diametro del tubo. Il tubo da piegare viene introdotto nelle scanalature della ruota, la ruota grande viene fissata e, tirando la leva, la ruota piccola preme il tubo per piegarlo.

a) Schema di principio della curvatura dei tubi

b) Piegatrice idraulica per tubi

1 Piastra di posizionamento

Modulo guida a 2 limiti

3 - Stelo del pistone funzionante

Stampo a 4 pieghe di diverse specifiche

Corpo a 5 macchine

Leva a 6 mani

Pompa dell'olio a 7 pistoni

8-Valvola di ritorno del cilindro funzionante

9-Foro della vite di rifornimento

Rullo a 10 guide

11-Leva

A 12 tubi

La Figura 22b mostra la struttura della curvatubi idraulica manuale. La sua caratteristica principale è la possibilità di piegare tubi di diverso diametro cambiando il modello della matrice di piegatura.

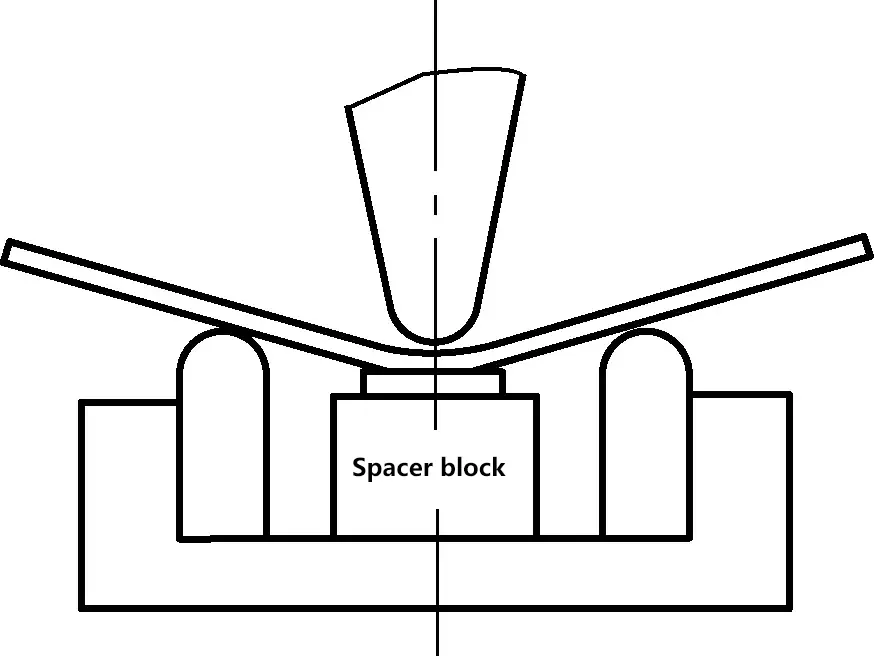

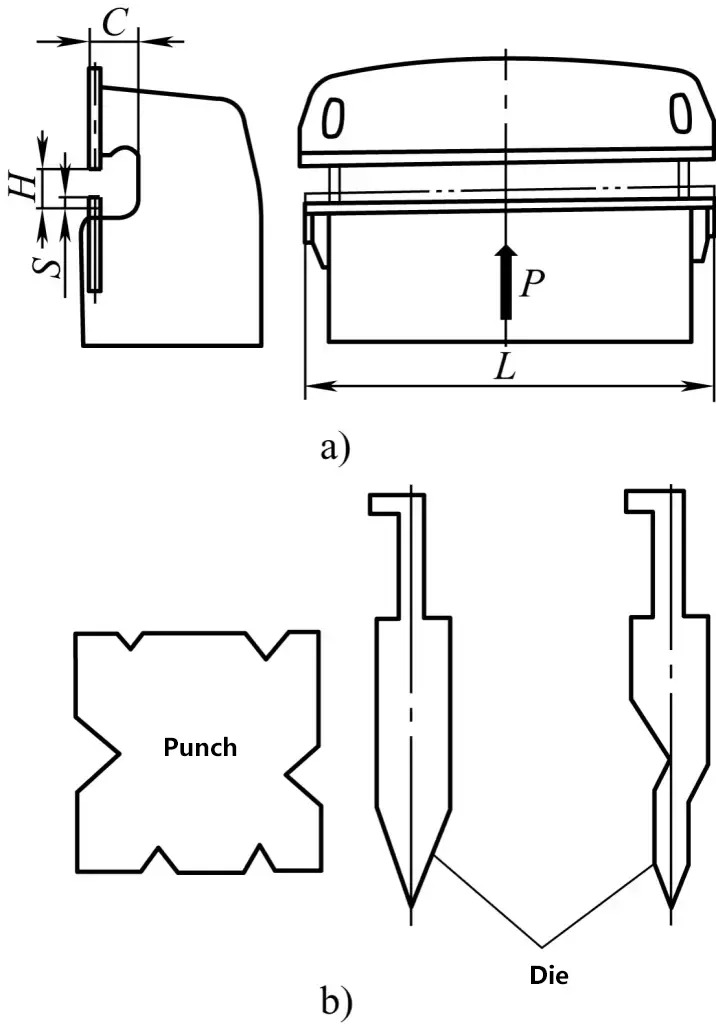

6) Macchina pressa e stampo di piegatura

Come mostrato nella Figura 23, per le lamiere più spesse la piegatura manuale è difficile. Sulla pressa sono solitamente installati diversi tipi di stampi per guidare meccanicamente la piegatura delle lamiere in varie forme.

1-Motore

2-Puleggia di riduzione

Cinghia di trasmissione 3

4-Ruote a Volo

A 5 frizioni

Sistema di controllo a 6 pedali

7 Tavoli

8 letti

9-Slider

10-Linkage

Guida a 11 cursori

Albero a 12 manovelle

13-Posizionamento del deflettore

14-Piastra di supporto

7) Pressa di piegatura

La pressa di piegatura è utilizzata principalmente per piegare la lamiera, come mostrato nella Figura 24a. Gli stampi di piegatura utilizzati sulla pressa possono essere suddivisi in stampi di piegatura generali e stampi di piegatura speciali. Il profilo terminale comune dello stampo di piegatura generale è mostrato nella Figura 24b.

a) Pressa di piegatura

b) Stampo di piegatura generale per macchina piegatrice

II. Competenze operative di base

1. Metodi di correzione per vari tipi di materiale

(1) Correzione manuale delle barre quadrate

1) Correzione della direzione dello spessore del materiale a nastro

① Metodo di correzione manuale del martellamento

Per i nastri più piccoli, la correzione può essere suddivisa in un processo iniziale e uno finale. Durante la correzione iniziale, il nastro può essere bloccato in una morsa da banco e martellato. Una volta ridotto il grado di curvatura, posizionare il nastro su una piastra piana per raddrizzarlo. Si noti che durante la martellatura, i punti di impatto devono essere lungo la linea centrale longitudinale del nastro per evitare la flessione laterale, come illustrato nella Figura 25.

1-Acciaio piatto piegato

2-Corpo morsa fisso

3-Corpo morsa regolabile

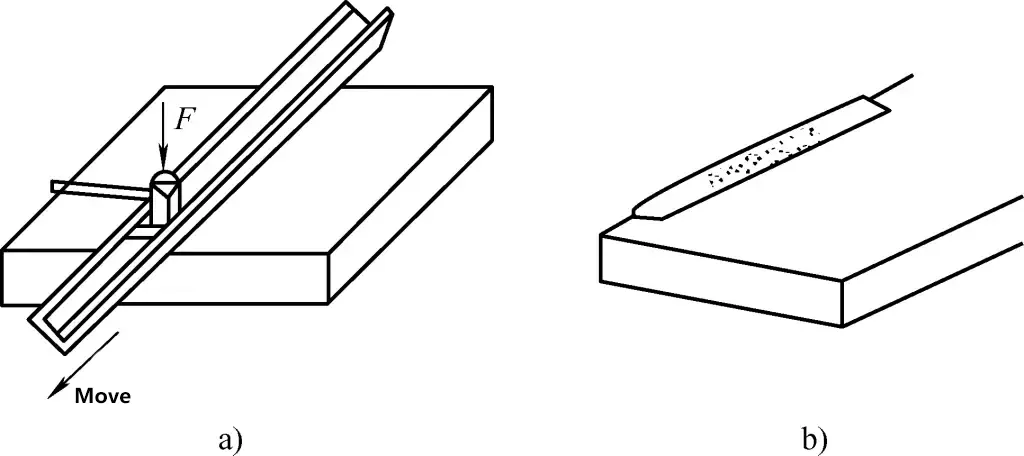

② Correzione della macchina raddrizzatrice

I materiali a nastro con deformazioni di flessione maggiori possono essere raddrizzati con una macchina raddrizzatrice, come mostrato nella Figura 26.

1-Base

Materiale 2-Rod

Materiale a 3 strisce

Prima di procedere alla correzione, appoggiare il pezzo su due ferri di supporto (utilizzare un ferro a V per gli alberi; utilizzare un canale di acciaio per i nastri). La distanza tra i ferri di supporto può essere regolata secondo le necessità. Segnare l'area piegata con il gesso, quindi ruotare la vite della pressa a vite per premere il blocco sulla parte sporgente del pezzo.

Per eliminare il ritorno elastico causato dalla deformazione elastica, è sufficiente una leggera sovrapressione. Quindi, verificare la correzione utilizzando un righello d'acciaio (se i requisiti non sono rigorosi) o un comparatore. Controllare la correzione fino a quando non soddisfa i requisiti.

2) Correzione della direzione della larghezza del materiale a nastro quadrato

Come mostrato nella Figura 27, la correzione delle deformazioni in direzione della larghezza può essere effettuata martellando direttamente la parte sollevata o martellando i bordi della parte concava per consentire al materiale "compresso" di espandersi e "rilasciarsi" su entrambi i lati. Assicurarsi che il martellamento sia uniforme fino a raddrizzare l'acciaio piatto.

3) Correzione della deformazione per torsione del materiale a nastro quadrato

Come mostrato nella Figura 28, se il materiale della striscia si è attorcigliato, si può usare il metodo della torsione per correggerlo. Bloccare il nastro in una morsa da banco e utilizzare una chiave per riportare il nastro alla sua forma originale.

(2) Correzione manuale dell'acciaio angolare

1) Correzione della deformazione degli angoli in acciaio angolare

Se l'angolo dell'acciaio angolare è inferiore a 90° e la variazione dell'angolo è piccola, è possibile utilizzare il metodo di correzione illustrato nella Figura 29: Posizionare l'acciaio angolare con l'apertura rivolta verso il basso su una piastra piana, utilizzare un martello lungo la nervatura dell'acciaio angolare, oppure utilizzare i metodi illustrati nelle Figure 30a e 30b, spostando l'acciaio angolare mentre si martella la superficie interna.

Dopo la correzione dell'angolo, posizionare la superficie interna dell'acciaio angolare vicino a due lati adiacenti di una piastra piana e martellare la superficie esterna dell'acciaio angolare per eliminare la leggera flessione interna causata dalla correzione dell'angolo. Se la variazione dell'angolo è significativa, è possibile utilizzare una pressa per la correzione, in modo analogo al metodo di correzione dei nastri con una pressa.

② Se l'angolo dell'acciaio angolare è superiore a 90°, è possibile utilizzare il metodo di correzione illustrato nella Figura 31.

Posizionare l'acciaio angolare su una piastra piatta con un bordo che tocca la piastra. Muovere l'acciaio angolare martellando lungo il bordo del lato opposto. Un altro metodo consiste nel fissare l'acciaio angolare sulla piastra piana e martellare la superficie esterna del lato non fissato.

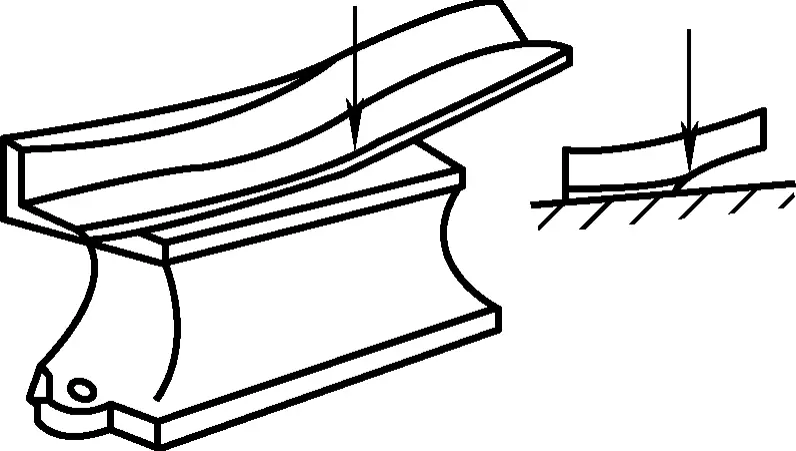

2) Correzione della curvatura esterna e interna dell'acciaio angolare

① Correzione della deformazione a flessione esterna dell'acciaio angolare

Come mostrato nella Figura 32a, appoggiare l'angolare piegato esternamente su una piastra piana con due distanziatori e martellare il bordo superiore. Iniziare a martellare dal punto più alto della parte sporgente sul bordo superiore ed espandere verso l'esterno da pesante a leggero. Dopo la martellatura, la superficie interna dell'acciaio angolare si raddrizzerà gradualmente insieme al bordo.

Una volta eliminata la deformazione, raddrizzare ulteriormente la superficie leggermente piegata con un martello fino a correggere l'acciaio angolare. I metodi di correzione errati sono illustrati nella Figura 32b.

a) Metodo corretto per la correzione della deformazione esterna per flessione dell'acciaio angolare

b) Metodo errato per correggere la deformazione a flessione esterna dell'acciaio angolare

② Correzione della deformazione interna di flessione dell'acciaio angolare

Come mostrato nella Figura 33, per correggere la deformazione interna da flessione, posizionare il lato concavo su una canna cava e martellare dal punto più alto della parte sporgente verso l'esterno, da pesante a leggero. La superficie esterna dell'acciaio angolare diventerà gradualmente diritta.

Tuttavia, assicuratevi che uno dei bordi a contatto con l'incudine sia perpendicolare alla superficie dell'incudine. In questo modo, l'acciaio angolare non si inclinerà durante la martellatura, compromettendo il risultato.

3) Correzione della deformazione torsionale dell'acciaio angolare

Metodo 1: Come mostrato nella Figura 34, posizionare l'acciaio angolare attorcigliato su un'incudine e martellare l'interno della parte attorcigliata per estenderla. Dopo aver corretto la torsione, correggere la piegatura interna come descritto in precedenza.

Metodo due: In alternativa, utilizzare il metodo già citato per correggere le strisce ritorte. Bloccare l'acciaio angolare in una morsa e utilizzare una leva per torcere entrambi i lati separatamente per eliminare la torsione complessiva, quindi correggere la piegatura interna.

2. Metodi di piegatura comuni ed esempi

Prima di procedere alla piegatura, calcolare la lunghezza di tranciatura del materiale da piegare in base alle dimensioni del disegno e segnare correttamente la linea di piegatura. Il processo comune di piegatura dei pezzi è il seguente:

(1) Curvatura manuale ad angolo retto singolo

Quando le dimensioni della lamiera o del nastro sono ridotte e i requisiti di qualità non sono elevati, si può ricorrere alla piegatura manuale. La Figura 35 mostra un esempio di un montatore che esegue un'operazione di piegatura su una morsa.

a) Metodo di piegatura quando la parte sopra la linea di piegatura è più lunga

b) Metodo di piegatura quando la parte sopra la linea di piegatura è più corta

c) Metodo di piegatura quando le ganasce della morsa sono più corte o non abbastanza profonde per il pezzo da lavorare.

1-Chuck

Materiale a 2 fogli

Ferro a 3 angoli

4-Vise

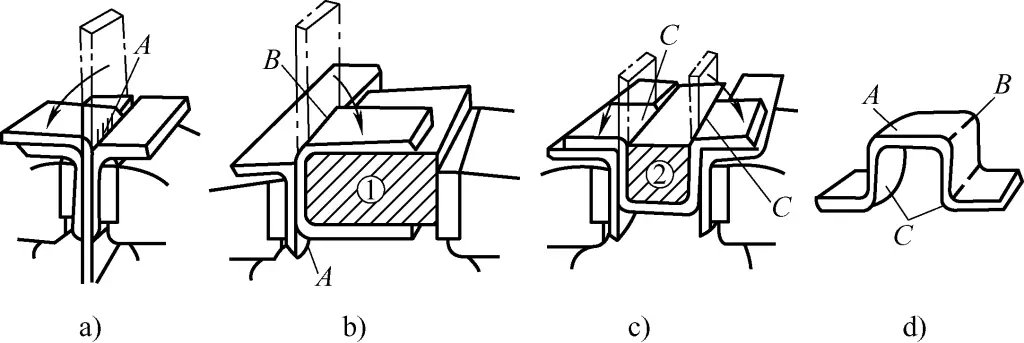

(2) Quattro piegature manuali ad angolo retto

Quando si piega un pezzo a quattro angoli retti, è possibile utilizzare blocchi di legno o di metallo come strumenti ausiliari. Come illustrato nella Figura 36, la sequenza di piegatura è la seguente: per prima cosa, bloccare la lamiera con la linea segnata nel ferro angolare e piegare nell'angolo A (vedere Figura 36a), quindi utilizzare il blocco ① per piegare nell'angolo B (vedere Figura 36b) e infine utilizzare il blocco ② per piegare nell'angolo C (vedere Figura 36c).

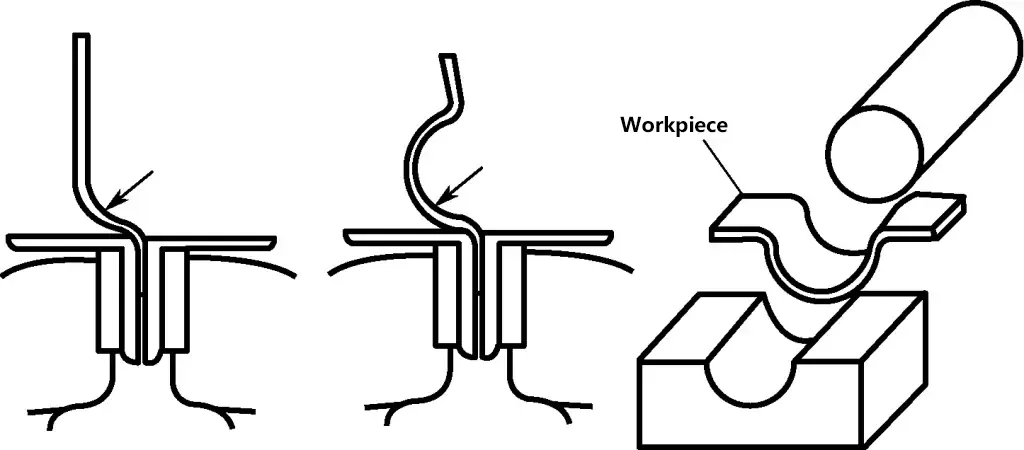

(3) Curvatura del pezzo ad arco

Come mostrato nella Figura 37, segnare la linea di piegatura sul pezzo, utilizzare la testa stretta del martello a testa quadrata per colpire l'area da piegare, quindi cambiare il martello per modellarla grossolanamente e infine modellarla su uno stampo concavo.

(4) Processo di piegatura di pezzi a forma di cilindro

La Figura 38 mostra la forma comune della morsa, con le seguenti fasi del processo di piegatura:

1) Calcolare la lunghezza di taglio dello spezzone, ovvero

L=L1+L2+C+πα/180°(R+x0δ)

2) Come mostrato nella Figura 39, scalpellare o segare il materiale, quindi forare e smussare. Segnare la linea di piegatura e la linea di divisione della superficie di piegatura dell'arco (per facilitare la piegatura a martello dell'arco).

3) Piegare la L1 e L2 parte su una morsa.

4) Come illustrato nella Figura 40, utilizzare una morsa per bloccare il materiale dell'asta cilindrica, piegare due piccoli archi alle due estremità della piastra grezza (meno di 1/4 dell'arco interno della morsa).

5) Come mostrato nella Figura 40c, utilizzare un martello ad arco per tracciare una superficie approssimativa dell'arco secondo la linea di divisione della superficie di piegatura dell'arco.

6) Come mostrato nella Figura 40d, bloccare un'asta o un tubo (di diametro leggermente inferiore al diametro della morsa) in una morsa come stampo per la messa a punto della superficie dell'arco della morsa e montare la superficie dell'arco interno di forma approssimativa sull'asta cilindrica, utilizzando un martello lungo la superficie dell'arco dell'asta per mettere a punto il contorno della superficie dell'arco della morsa.

(5) Processo di curvatura manuale dei tubi

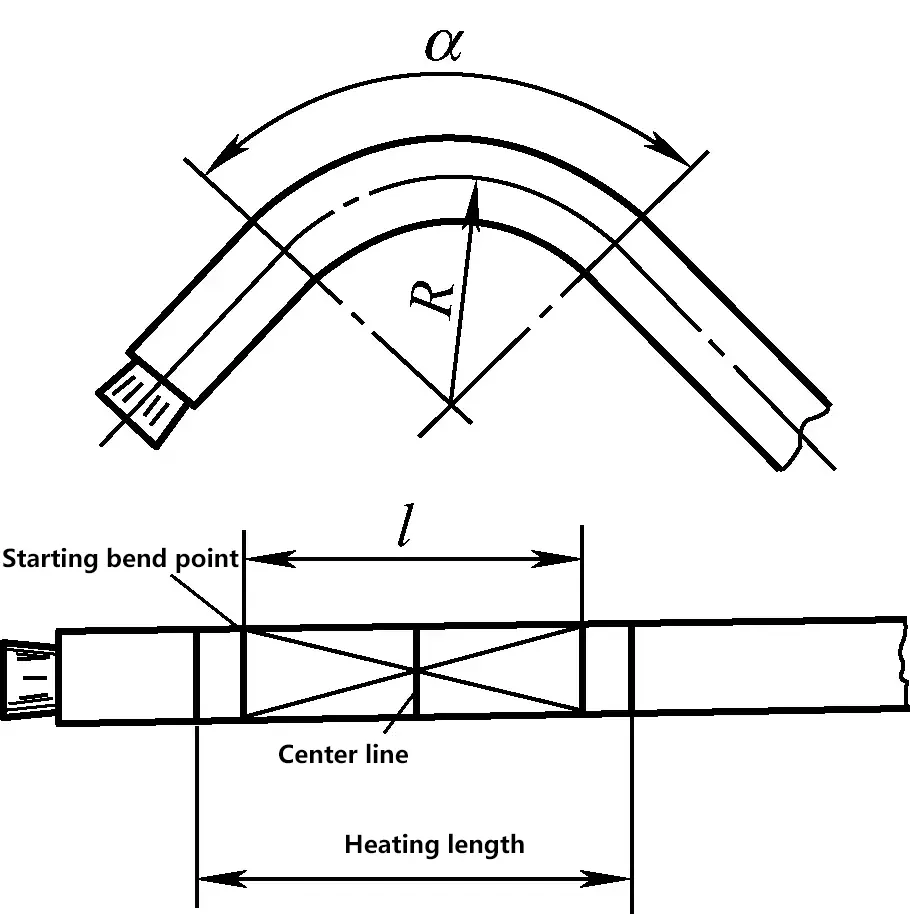

La curvatura manuale dei tubi si divide in curvatura a freddo e curvatura a caldo; i tubi con diametro inferiore a ϕ10 mm possono essere curvati a freddo; i tubi con diametro superiore a ϕ10 mm devono essere curvati a caldo per evitare appiattimenti o fessurazioni dopo la curvatura.

In generale, per la curvatura il tubo deve essere riempito di sabbia asciutta; per la curvatura a freddo, il raggio di curvatura deve essere superiore a 3 volte il diametro esterno del tubo; per la curvatura a caldo, il raggio di curvatura deve essere superiore a 4 volte il diametro esterno del tubo. Quando si piegano tubi con cordoni di saldatura, il cordone deve essere posizionato nello strato neutro.

1) Durante la marcatura, determinare il punto centrale dell'area di piegatura in base alle dimensioni del disegno.

2) Prima di piegare a caldo il tubo, calcolare la lunghezza di riscaldamento del tubo, come da formula precedente e Figura 41.

La lunghezza di riscaldamento del tubo è

l=πRα/180°

3) Per il riscaldamento si utilizzano generalmente forni a coke; per i tubi con diametro esterno inferiore a ϕ15 mm, la temperatura di riscaldamento è di circa 850℃; per i tubi con diametro esterno superiore a ϕ15 mm, la temperatura di riscaldamento è di 950~980℃. Il riscaldamento deve essere lento e uniforme. Una volta raggiunta la temperatura specificata, eseguire una conservazione del calore a breve termine per garantire che le temperature del tubo e della sabbia asciutta siano approssimativamente coerenti.

4) Processo di piegatura dei tubi. Come illustrato nella Figura 42, prima si ritira la barra di trazione in posizione I, si inserisce il tubo nel foro dello stampo formato dalla ruota mobile e dalla ruota fissa, quindi si esercita una forza sulla barra di trazione, si piega dalla posizione I a II, si piega il tubo all'angolo desiderato e si ritorna dalla posizione II a I.

3. Cause di scarto nella piegatura e misure preventive (vedere tabella 3)

Tabella 3 Cause di scarto in piegatura e prevenzione

| Difetti di curvatura | Cause | Misure preventive |

| Frattura del pezzo durante la piegatura | 1) Scarsa plasticità del materiale del pezzo; 2) Piegamento ripetuto più volte; 3) Il raggio di curvatura è troppo piccolo; 4) Scelta errata della posizione di piegatura | 1) Selezionare correttamente la billetta con sufficiente plasticità; 2) Seguire la procedura di piegatura per ridurre al minimo la frequenza di piegatura; 3) Verificare il raggio di curvatura minimo del pezzo; 4) Scegliere correttamente la posizione di piegatura e marcare adeguatamente la linea di piegatura |

| Errori di forma e dimensione eccessivi dopo la piegatura | 1) Errore nel calcolo delle dimensioni dello spazio vuoto; 2) Posizione di bloccaggio del pezzo errata o non sicura; 3) Selezione errata dello stampo; 4) Applicazione di una forza di flessione eccessiva o di una forza obliqua | 1) Calcolare con precisione le dimensioni dello spezzone di pre-curvatura per evitare grandi errori; 2) Scegliere la posizione di serraggio corretta e garantire un serraggio forte senza deformare il pezzo grezzo; 3) Verificare la forma e le dimensioni dello stampo per evitare una selezione errata dello stesso; 4) Applicare la pressione di flessione passo dopo passo secondo la procedura ed evitare l'applicazione di forze oblique. |

| Indentazione o fessurazione del tubo dopo la piegatura | 1) Il cordone di saldatura non è posizionato sull'asse neutro; 2) Raggio di curvatura troppo piccolo; 3) Sabbia non riempita o compattata all'interno del tubo durante la curvatura a caldo | 1) Posizionare il cordone di saldatura sull'asse neutro durante la piegatura; 2) Selezionare il raggio di curvatura minimo come specificato; 3) Utilizzare la sabbia per riempire saldamente il tubo durante la piegatura a caldo e cercare di piegare in una sola volta |