1. Preparazione prima della saldatura

(1) Forma e dimensione della scanalatura

Durante la saldatura, a causa dell'utilizzo di correnti elevate, quando lo spessore della piastra d'acciaio è inferiore a 14 mm, in genere non è necessario eseguire scanalature, ma quando lo spessore è superiore a 14 mm, al fine di garantire la qualità della saldatura, è necessario realizzare una certa forma di scanalatura. Per i giunti di saldatura ad arco sommerso in acciaio al carbonio e in acciaio debolmente legato, le scanalature devono essere realizzate secondo le disposizioni di GB/T985.2-2008 "Scanalature raccomandate per la saldatura ad arco sommerso".

(2) Lavorazione delle scanalature

La lavorazione delle scanalature può essere eseguita con apparecchiature quali pialle per bordi, macchine per il taglio a gas o scanalature ad arco di carbonio; i bordi delle scanalature lavorati devono essere diritti e soddisfare i requisiti tecnici specificati.

(3) Pulizia dell'area di saldatura

Prima della saldatura, è necessario pulire la scanalatura e l'area di 20-50 mm su entrambi i lati della scanalatura da incisioni, olio, umidità, ossidi, ecc. I metodi di pulizia possono includere spazzole di filo d'acciaio, ruote metalliche, smerigliatrici portatili, lucidatrici, granigliatura e cottura a fiamma ossidrica.

(4) Assemblaggio di saldature

L'assemblaggio delle saldature richiede un'elevata precisione, garantendo spazi uniformi, superfici piane e nessun disallineamento.

(5) Pulizia dei materiali di saldatura

Saldatura ad arco sommerso Il filo e il flusso partecipano alla reazione metallurgica della saldatura, influenzando notevolmente la composizione, la struttura e le proprietà meccaniche della saldatura. Pertanto, è necessario migliorare la pulizia del filo di saldatura e asciugare il flusso prima della saldatura.

1) I fili per saldatura venduti sul mercato hanno generalmente un rivestimento in rame antiruggine.

Prima dell'uso, è necessario rimuovere olio e altri contaminanti dalla superficie del filo di saldatura per evitare pori di idrogeno. Se il filo di saldatura non ha un rivestimento antiruggine in rame, è necessario rimuovere anche la ruggine e le incrostazioni di ossido dalla superficie prima della saldatura.

2) Il flusso deve essere asciugato come richiesto prima dell'uso.

Il flusso acido deve essere essiccato a 250°C e mantenuto caldo per 1~2 ore; il flusso ad alto contenuto di fluoro limitato alla corrente continua deve essere essiccato a 300~400°C e mantenuto caldo per 2 ore, e deve essere utilizzato immediatamente dopo l'essiccazione.

2. Saldatura a strappo

Per quanto possibile, i dispositivi di fissaggio dovrebbero essere utilizzati durante l'assemblaggio pre-saldatura per garantire l'accuratezza della saldatura a punti. In genere, i dispositivi di fissaggio vengono rimossi dopo la puntatura. Se è necessario eseguire la saldatura con i dispositivi di fissaggio, questi non devono interferire con il processo di saldatura. I pezzi leggeri e sottili devono essere fissati con dispositivi di fissaggio o con la puntatura; i pezzi di spessore medio o superiore devono essere fissati con la puntatura.

Il cordone di saldatura deve trovarsi sul retro del primo cordone di saldatura e la lunghezza e la spaziatura del cordone di saldatura devono essere determinate in base allo spessore della lamiera. Quando lo spessore della parte saldata è 25 mm, il cordone di puntatura è lungo 50~60 mm, distanziato di 250~300 mm.

La saldatura a punti utilizza generalmente il metodo della saldatura ad arco metallico schermato. I materiali di saldatura utilizzati per la puntatura devono corrispondere alle prestazioni dei materiali del pezzo. Dopo la puntatura, il guscio di scoria e gli spruzzi sul cordone di saldatura devono essere prontamente puliti e controllati per verificare la presenza di crepe e altri difetti eccessivi; se si riscontrano, devono essere scalpellati e risaldati. Quando si saldano cordoni rettilinei, è necessario aggiungere una piastra di partenza e una piastra di scarico dello stesso spessore del pezzo da saldare, con una lunghezza di 100~150 mm e una larghezza di 70~100 mm.

I principali parametri di saldatura per la saldatura ad arco sommerso comprendono la corrente di saldatura, la tensione di saldatura, la velocità di saldatura, la fonte di alimentazione e la polarità, il diametro del filo e la lunghezza del filo che sporge dalla punta di contatto.

3. Selezione dei parametri di saldatura

(1) Selezione della corrente di saldatura

La profondità del bagno di saldatura nella saldatura automatica ad arco sommerso (detta profondità di penetrazione) è determinata dalla corrente di saldatura e la sua formula empirica approssimativa è

h =ki

dove:

- h--profondità di penetrazione, mm;

- i--corrente di saldatura, A;

- k--coefficiente, determinato dal tipo di corrente, dalla polarità e dal diametro del filo, generalmente assunto pari a 0,01 (elettrodo CC positivo) o 0,011 (elettrodo CC negativo, CA).

La corrente di saldatura è il fattore principale che determina la profondità di penetrazione. Entro un certo intervallo, all'aumentare della corrente di saldatura aumentano sia la profondità di penetrazione che il rinforzo della saldatura, mentre la larghezza della saldatura non aumenta in modo significativo.

L'aumento della corrente di saldatura può migliorare la produttività, ma a una certa velocità di saldatura, un'eccessiva corrente di saldatura causerà una zona termicamente influenzata troppo grande e produrrà difetti come grumi di saldatura e burn-through; se la corrente di saldatura è troppo piccola, la penetrazione è insufficiente, il che può portare a una fusione scarsa, a una penetrazione incompleta, all'inclusione di scorie e a una scarsa formazione della saldatura.

Per garantire la formazione estetica della saldatura, mentre si aumenta la corrente di saldatura, è necessario aumentare la tensione dell'arco per mantenere un rapporto proporzionale adeguato; vedere la Tabella 5-35 per la tensione di saldatura corrispondente.

Tabella 5-35 Tensione di saldatura corrispondente alla corrente di saldatura

| Corrente di saldatura/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Tensione di saldatura/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Selezione della tensione di saldatura

La tensione di saldatura è il fattore principale che determina l'ampiezza della fusione. Quando la tensione di saldatura aumenta, la lunghezza dell'arco aumenta, la profondità di penetrazione diminuisce, la saldatura diventa più ampia e l'altezza in eccesso diminuisce. Se la tensione di saldatura è troppo alta, la quantità di flusso fuso aumenta, l'arco diventa instabile e possono verificarsi difetti come sottosquadro e porosità. Pertanto, se si aumenta la tensione di saldatura, è opportuno aumentare anche la corrente di saldatura.

(3) Selezione della velocità di saldatura

La velocità di saldatura ha un impatto significativo sia sulla profondità che sull'ampiezza della penetrazione. Quando la velocità di saldatura aumenta, sia la profondità che l'ampiezza della penetrazione diminuiscono. Pertanto, per garantire la penetrazione e aumentare la velocità di saldatura, è necessario aumentare contemporaneamente la corrente e la tensione di saldatura. Tuttavia, una corrente troppo alta e una velocità di saldatura troppo elevata possono causare difetti come sottosquadro, penetrazione incompleta, colpo d'arco e porosità. Al contrario, una velocità di saldatura troppo bassa provoca un eccesso di altezza, la formazione di un grande bagno di fusione, il traboccamento, la formazione di una saldatura grossolana e l'inclusione di scorie. Pertanto, la velocità di saldatura non deve essere né troppo alta né troppo bassa.

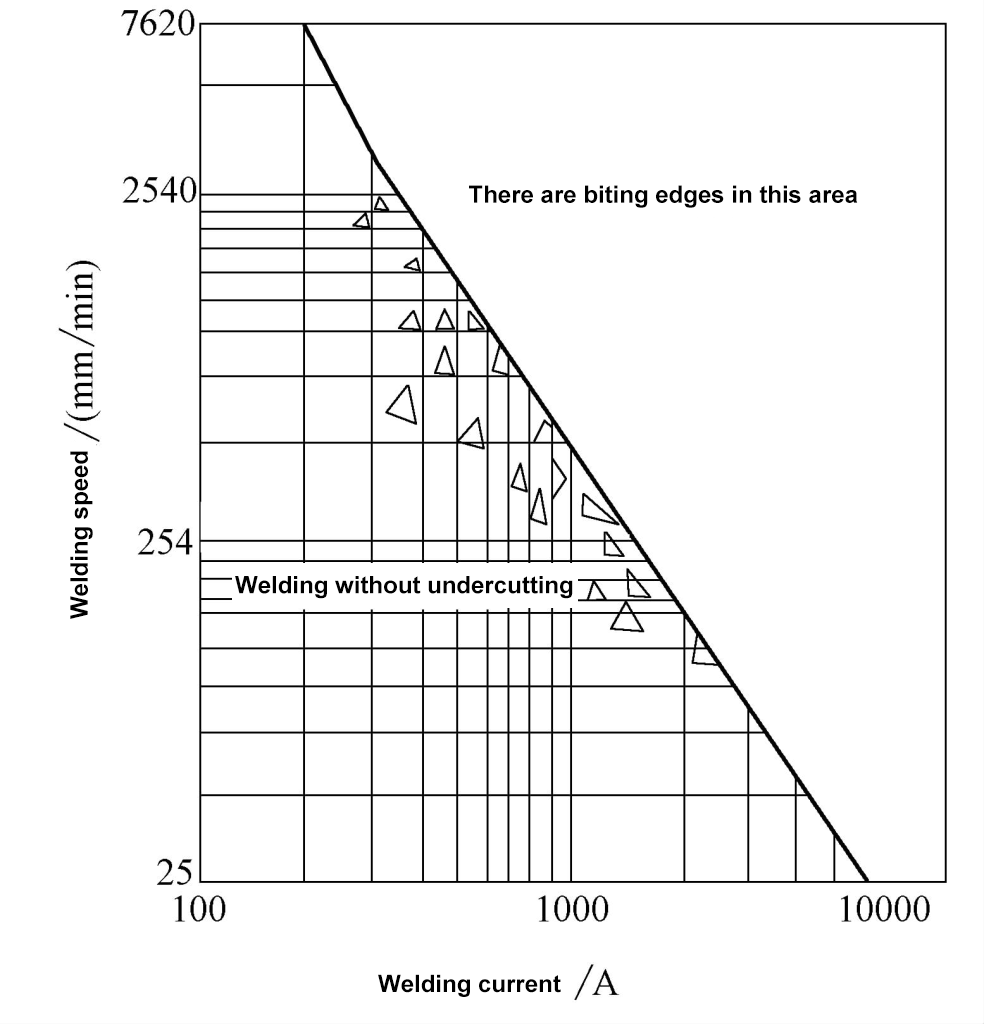

La relazione di corrispondenza tra corrente di saldatura e velocità di saldatura è illustrata nella Figura 5-43. Per una determinata corrente di saldatura, esiste un intervallo appropriato di velocità di saldatura entro il quale la formazione della saldatura è estetica; quando la velocità di saldatura supera il limite superiore di questo intervallo, si verificano difetti come l'undercut. Quando la velocità di saldatura è inferiore al limite inferiore di questo intervallo, si verificano difetti come l'inclusione di scoria.

(4) Selezione della fonte di alimentazione e della polarità

1) Caratteristiche esterne.

Utilizzare una caratteristica esterna discendente. Quando si utilizza una saldatrice ad arco sommerso con alimentazione del filo a velocità costante, si deve utilizzare una caratteristica che scende lentamente; quando si utilizza una saldatrice con un sistema di regolazione automatica dell'arco, si deve utilizzare una caratteristica che scende rapidamente. Per la saldatura di lamiere sottili con filo sottile, è necessario utilizzare una sorgente di alimentazione con caratteristica piatta in corrente continua.

2) Polarità.

Di solito si utilizza la polarità inversa della corrente continua, mentre per la saldatura di accumulo si deve utilizzare la polarità diritta della corrente continua.

(5) Selezione del diametro del filo di saldatura

Con una corrente fissa, più fine è il diametro del filo, più profonda è la penetrazione e minore è il fattore di formazione della saldatura. Tuttavia, per un determinato diametro del filo, l'intervallo di corrente utilizzato non deve essere troppo ampio, altrimenti il filo diventerà rosso a causa dell'eccessivo calore della resistenza, compromettendo le prestazioni del filo e la stabilità del processo di saldatura. La tabella 5-36 mostra l'intervallo di corrente di saldatura per i diversi diametri di filo.

Tabella 5-36 Intervallo di corrente di saldatura per diversi diametri di filo

| Diametro del filo/mm | 2 | 3 | 4 | 5 | 6 |

| Densità di corrente / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Corrente di saldatura / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Selezione della lunghezza del filo che fuoriesce dall'ugello conduttore.

L'aumento della lunghezza della sporgenza del filo aumenta la resistenza, accelera la fusione del filo e aumenta l'altezza in eccesso. Se la lunghezza di sporgenza è troppo piccola, la parte sporgente del filo diventa rossa o addirittura si fonde in sezioni; se la lunghezza di sporgenza è troppo corta, il calore generato dall'arco può facilmente danneggiare l'ugello conduttore. La lunghezza di sporgenza generale del filo è di 30~40 mm.

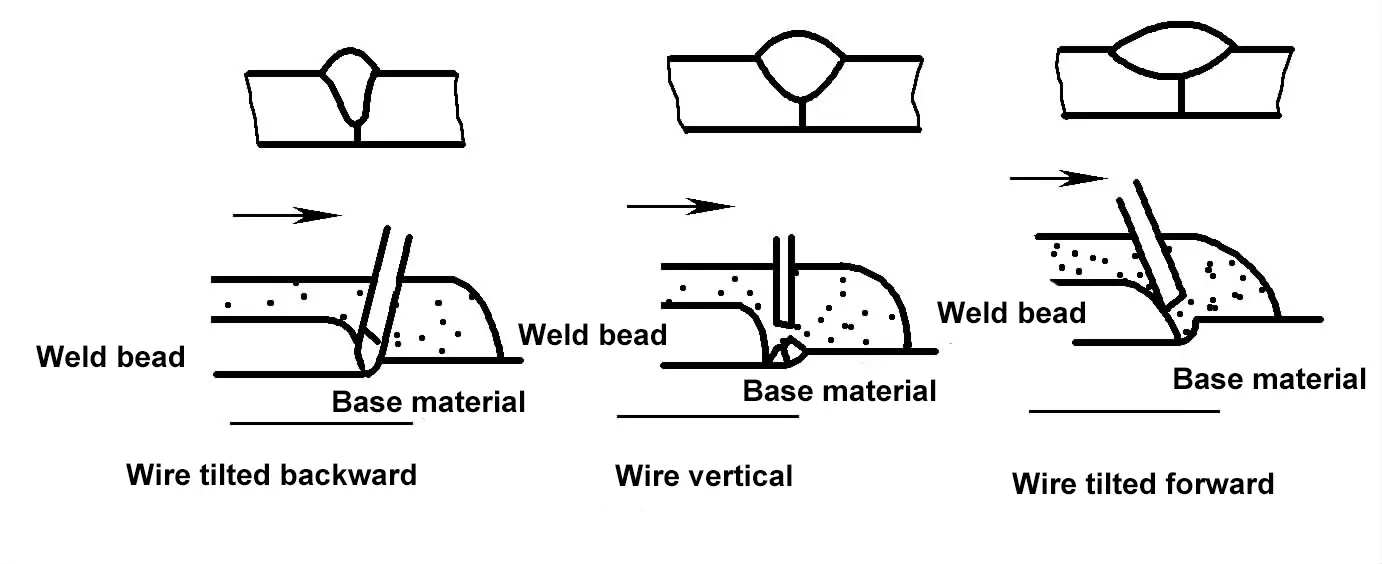

(7) Selezione dell'angolo di inclinazione tra il filo e il pezzo da lavorare

Nella saldatura ad arco sommerso a filo singolo, il filo è generalmente perpendicolare al pezzo, ma nella saldatura a filo doppio o triplo, poiché ogni filo ha una funzione diversa, è opportuno un certo angolo di inclinazione. Quando il filo è inclinato in avanti (l'angolo tra il filo e la direzione di saldatura è di 90°), la penetrazione diminuisce significativamente e la formazione della saldatura è scarsa. Quando il filo è inclinato all'indietro, la penetrazione aumenta, l'altezza in eccesso aumenta e la saldatura è profonda e stretta.

(8) Selezione dello spessore dello strato di flusso e della granularità del flusso

Se lo spessore dello strato di flusso è troppo piccolo, la protezione dell'arco è scarsa e si verifica persino un arco aperto, che provoca un arco instabile, soggetto a porosità e cricche. Se lo spessore dello strato di flusso è troppo elevato, la saldatura si restringe e il fattore di forma della saldatura diminuisce (il fattore di forma della saldatura è il rapporto tra larghezza della saldatura e penetrazione, indicato con ψ). Lo spessore generale dello strato di flusso è di 20~30 mm.

Aumentando la granularità del flusso si riduce leggermente la penetrazione, si aumenta leggermente la larghezza e si riduce leggermente anche l'altezza in eccesso. Quando la granularità del flusso è fissa, se la corrente è troppo alta, può causare un arco instabile e bordi irregolari del cordone di saldatura. Quando la corrente di saldatura è inferiore a 600A, la granularità del flusso è di 0,25~1,6 mm; quando la corrente di saldatura è di 600~

1200A, la granularità del flusso è di 0,4~2,5mm; quando la corrente di saldatura è superiore a 1200A, la granularità del flusso è di 1,6~3,0mm.

(9) Selezione di altri parametri di saldatura

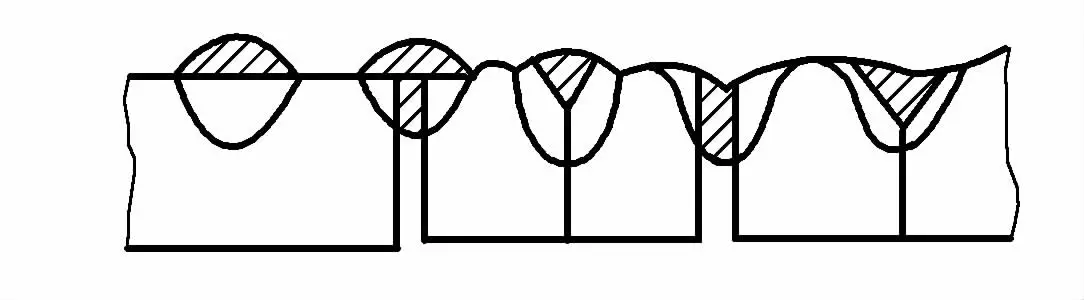

1) Forma della scanalatura.

Quando gli altri parametri di saldatura rimangono invariati, l'aumento della profondità e della larghezza della scanalatura aumenta la profondità di penetrazione della saldatura, riducendo significativamente il rinforzo della saldatura e il rapporto di fusione.

2) Gap radicale.

Nelle saldature di testa, l'aumento della distanza tra le radici dei pezzi aumenta anche la profondità di penetrazione.

3) Spessore dei pezzi e condizioni di dissipazione del calore.

Quando lo spessore dei pezzi è maggiore e le condizioni di dissipazione del calore sono migliori, la larghezza della saldatura diminuisce e l'armatura aumenta.

4. Impatto dei parametri di saldatura sulla qualità e sulla formazione della saldatura

L'impatto dei parametri di saldatura sulla qualità e sulla formazione della saldatura è illustrato nella Tabella 5-37.

Tabella 5-37 Impatto dei parametri di saldatura sulla qualità e sulla formazione della saldatura

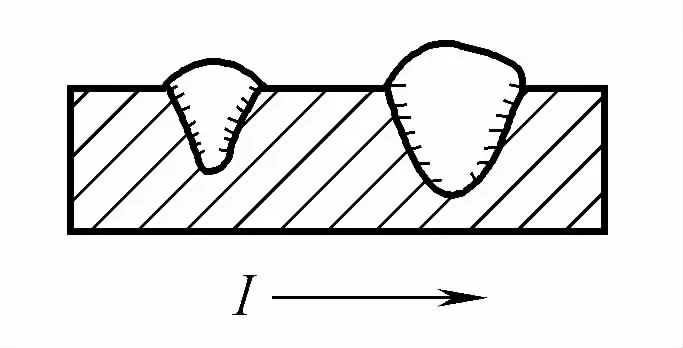

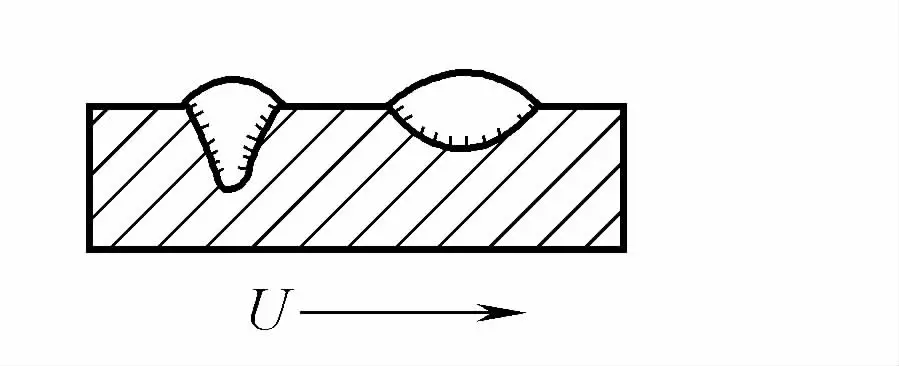

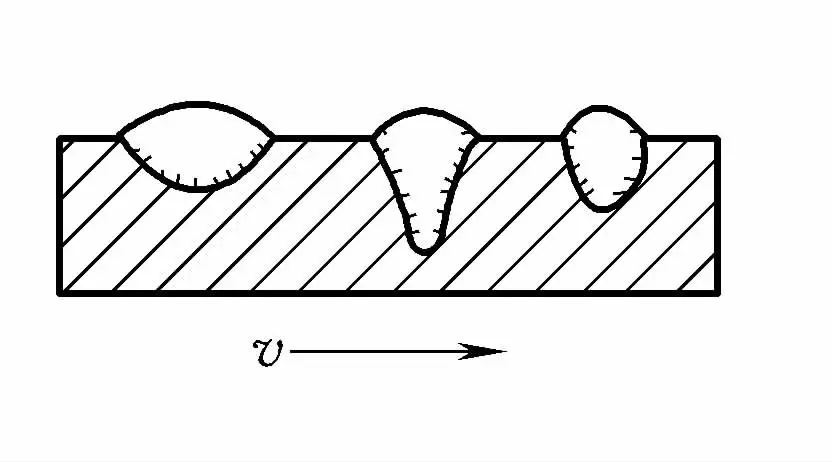

| Parametri di saldatura | Impatto sulla qualità e sulla formazione della saldatura | Diagramma schematico |

| Corrente di saldatura I | 1. Entro un certo intervallo, un aumento di I aumenta sia la profondità di fusione che il rinforzo, migliorando la produttività. 2. Quando la velocità di saldatura è costante, un valore troppo alto di I può provocare una bruciatura e una zona termicamente alterata troppo grande. 3. Un valore di I troppo basso determina una penetrazione insufficiente e difetti quali scarsa fusione, mancanza di penetrazione e inclusione di scoria, peggiorando la formazione della saldatura. |  |

| Tensione d'arco U | 1. Un aumento di U riduce la profondità della fusione e del rinforzo, allargando la saldatura. 2. Un valore U troppo elevato aumenta la quantità di flusso fuso, interrompe l'arco e può anche causare difetti come la porosità nella saldatura. |  |

| Velocità di saldatura v | 1. Con l'aumentare di v, il rapporto di fusione del materiale di base ① diminuzioni 2. Una v troppo alta può facilmente causare difetti come sottosquadro, penetrazione incompleta, colpo d'arco e porosità, con conseguente scarsa formazione della saldatura. 3. Una v troppo lenta comporta un'armatura eccessiva, un bagno di saldatura ampio e poco profondo, una superficie di saldatura ruvida, soggetta a traboccamento, grumi di saldatura o burn-through; se anche U è troppo alta, può facilmente causare cricche. |  |

| Diametro del filo e lunghezza di uscita | 1. Con I costante, la riduzione del diametro del filo aumenta la profondità di penetrazione, e il fattore di formazione della saldatura ② diminuzioni 2. L'aumento della lunghezza del filo aumenta il tasso di deposizione. ③ e rinforzo | - |

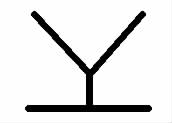

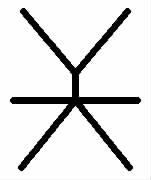

| Angolo del filo (filo verso il pezzo) | 1. Nella saldatura a filo singolo, il filo è perpendicolare al pezzo da saldare. 2. Quando il filo è inclinato in avanti, la penetrazione è poco profonda, la saldatura è ampia, adatta alla saldatura di lamiere sottili. Quando il filo di saldatura è inclinato all'indietro, la penetrazione e l'altezza in eccesso aumentano, la larghezza della saldatura diminuisce significativamente e la formazione della saldatura è scarsa; in genere viene utilizzato solo per il filo di saldatura principale nella saldatura a più fili. |  |

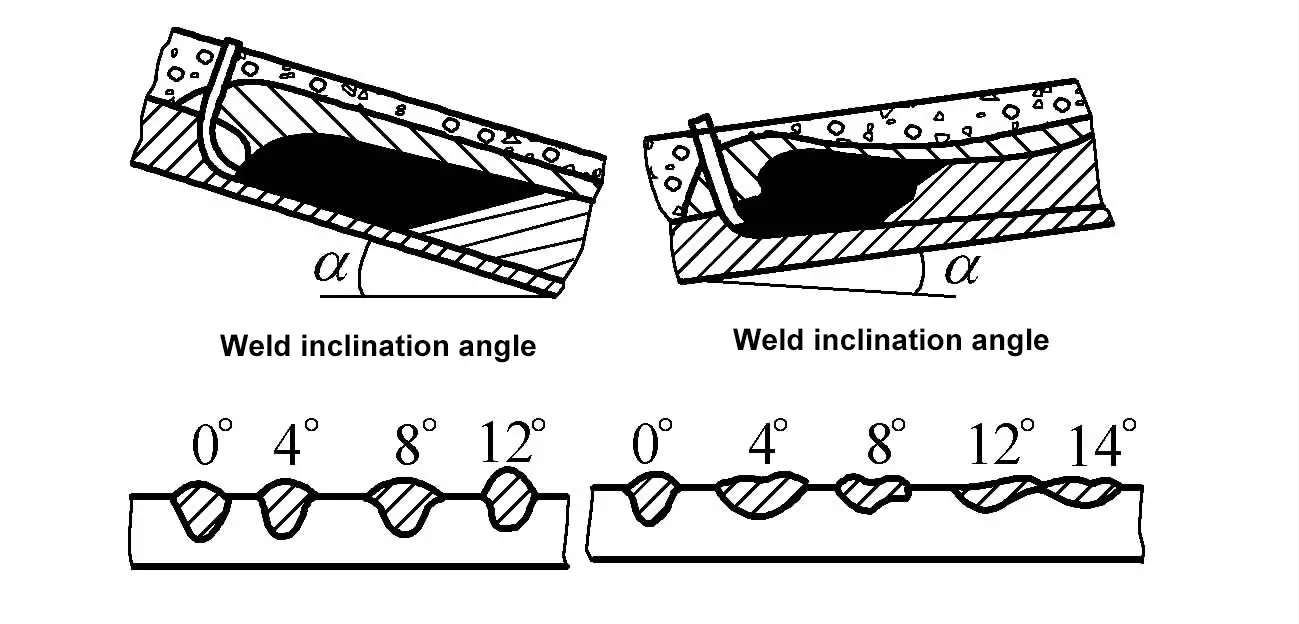

| Angolo di inclinazione della saldatura | 1. Durante la saldatura in salita, la penetrazione e l'altezza in eccesso sono elevate, la larghezza di saldatura è ridotta e, quando l'angolo di salita è troppo grande, l'altezza in eccesso è eccessiva e causa facilmente un sottosquadro. 2. Durante la saldatura in discesa, la penetrazione e l'altezza in eccesso diminuiscono, la larghezza della saldatura aumenta e un angolo di inclinazione eccessivo può causare una penetrazione insufficiente e il traboccamento della saldatura. |  |

| Distanza di montaggio e angolo di scanalatura | Quando la distanza di assemblaggio e l'angolo di scanalatura aumentano, mentre le altre condizioni rimangono invariate, l'altezza di eccedenza h diminuisce, mentre la profondità di penetrazione H aumenta e lo spessore di saldatura h + H rimane pressoché invariato. |  |

| Spessore e granularità dello strato di flusso | 1. Se lo strato di flusso è troppo sottile, l'arco è esposto, la protezione dell'arco è scarsa ed è facile che si producano pori o cricche; se è troppo spesso, la saldatura diventa più stretta e il fattore di formazione della saldatura diminuisce. Quando si saldano piastre sottili con filo sottile, se le particelle di flusso sono troppo grandi, l'arco è instabile e la superficie di saldatura è ruvida; quando le particelle sono piccole, la superficie di saldatura è liscia e ben formata. | - |

Rapporto di fusione: Durante la saldatura per fusione, la percentuale del materiale di base che viene fusa nel metallo saldato.

② Fattore di formazione della saldatura: Durante la saldatura per fusione, il rapporto tra lo spessore della saldatura e lo spessore calcolato della saldatura sulla sezione trasversale di una singola passata di saldatura.

③ Velocità di deposizione: La quantità di metallo depositata sul pezzo per unità di tempo durante il processo di deposizione (kg/h).

5. Metodo di saldatura ad arco sommerso

(1) Metodo di saldatura su un solo lato per giunti di testa

1) Saldatura su un solo lato con formazione bifacciale.

① Metodo di supporto del flusso.

Il supporto di flusso sostiene il retro del pezzo con una certa pressione per favorire la formazione della saldatura. I parametri di saldatura ad arco sommerso per la saldatura su un solo lato con formazione di un doppio lato su supporto di flusso sono riportati nella Tabella 5-38. Poiché il flusso deve essere sempre a stretto contatto con il pezzo durante la saldatura e la formazione del lato posteriore della saldatura è difficile da stabilizzare, per evitare che la saldatura penda e che il supporto non aderisca saldamente, viene generalmente pressato con un telaio a pressione, una piattaforma elettromagnetica, ecc.

Tabella 5-38 Parametri di saldatura per la saldatura su un solo lato con formazione di un doppio lato su supporto di flusso nella saldatura ad arco sommerso

| Spessore del pezzo/mm | Distanza di montaggio/mm | Diametro del filo di saldatura/mm | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura/(m/h) | Pressione del flussante/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | Dal 24 al 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Metodo a tampone di rame e metodo a tampone di rame flussante.

Quando si saldano lamiere sottili di 4 mm o meno, si possono omettere gli spazi di assemblaggio e saldare direttamente sulla piastra di supporto in rame per ottenere la saldatura su un solo lato e la formazione di un doppio lato. Quando si saldano piastre più spesse, si utilizza spesso il metodo del rame flussante per migliorare le condizioni di formazione del lato posteriore.

A questo punto, il pezzo da saldare non ha uno smusso, viene riservato un adeguato spazio di montaggio e quindi il flusso viene cosparso uniformemente nel giunto per la saldatura. Durante la saldatura, il pezzo in lavorazione deve essere saldamente bloccato contro la piastra di supporto in rame. Vedere la Tabella 5-39 per i parametri di saldatura per la saldatura di testa su un solo lato sulla piastra di supporto in rame con flusso.

Tabella 5-39 Parametri di saldatura per la saldatura di testa su un solo lato della piastra di supporto in rame fluido.

| Tipo di piastra di supporto in rame | Spessore della piastra d'acciaio /mm | Distanza di montaggio /mm | Diametro del filo di saldatura /mm | Corrente di saldatura /A | Tensione d'arco /V | Velocità di saldatura /(cm/min) | Dimensioni della scanalatura della piastra di supporto in rame /mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Piattaforma elettromagnetica con metodo flux pad.

Per le piastre con giunzione di testa di spessore inferiore a 14 mm, è possibile eseguire la saldatura a penetrazione totale su un solo lato. Per spessori superiori a 14 mm, è necessario utilizzare uno smusso o una fessura. Una distanza di 5~6 mm consente di saldare a piena penetrazione 20 mm senza smusso.

Va notato che lo scopo della smussatura non è solo quello di aumentare la penetrazione della saldatura a passaggio singolo, ma svolge anche un ruolo significativo nel controllo del rapporto di fusione e nella regolazione dell'armatura della saldatura.

Tabella 5-40 Piattaforma elettromagnetica-Parametri di saldatura per la saldatura di testa su un solo lato su un tampone di flusso

| Spessore della piastra/mm | Distanza di montaggio/mm | Diametro del filo/mm | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura/(cm/min) | Tipo di corrente | Particelle di flusso nel cuscinetto di flusso | Pressione dell'aria nel tubo flessibile del flussante /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Corrente continua (collegamento inverso) | Piccolo | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | AC | Piccolo | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | AC | Piccolo | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | AC | Piccolo | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | AC | Normale | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | AC | Normale | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | AC | Normale | 101-152 |

④ Metodo del flusso di rame del telaio della pressa a portale.

Sulla traversa del telaio della pressa a portale sono presenti più cilindri. Dopo l'immissione di aria compressa, i cilindri azionano il dispositivo di serraggio per premere il pezzo da saldare sulla piastra di rame fluido. Dopo la saldatura, i cilindri azionano il dispositivo di serraggio attraverso una valvola a tre vie per sollevare e rimuovere il pezzo.

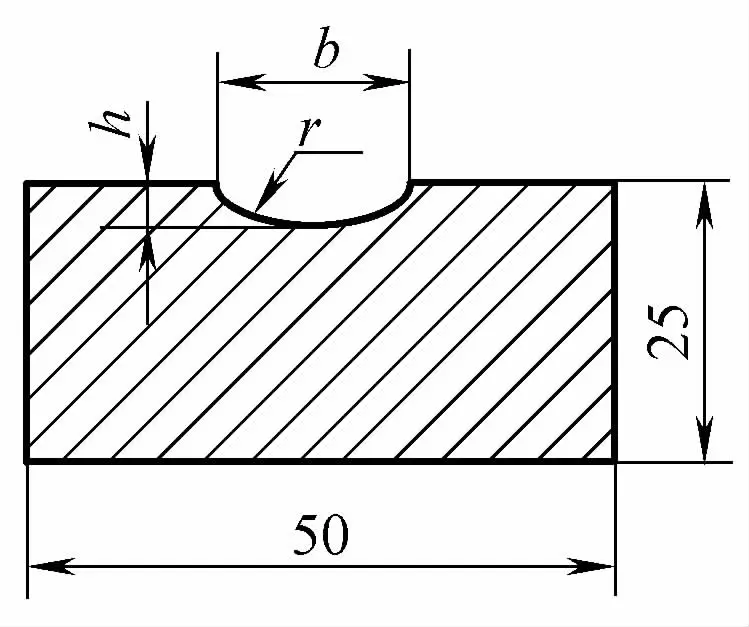

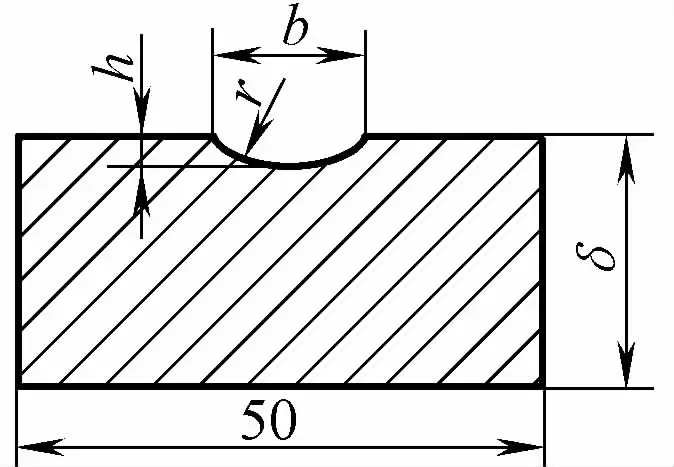

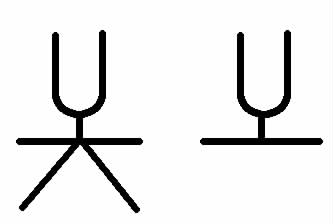

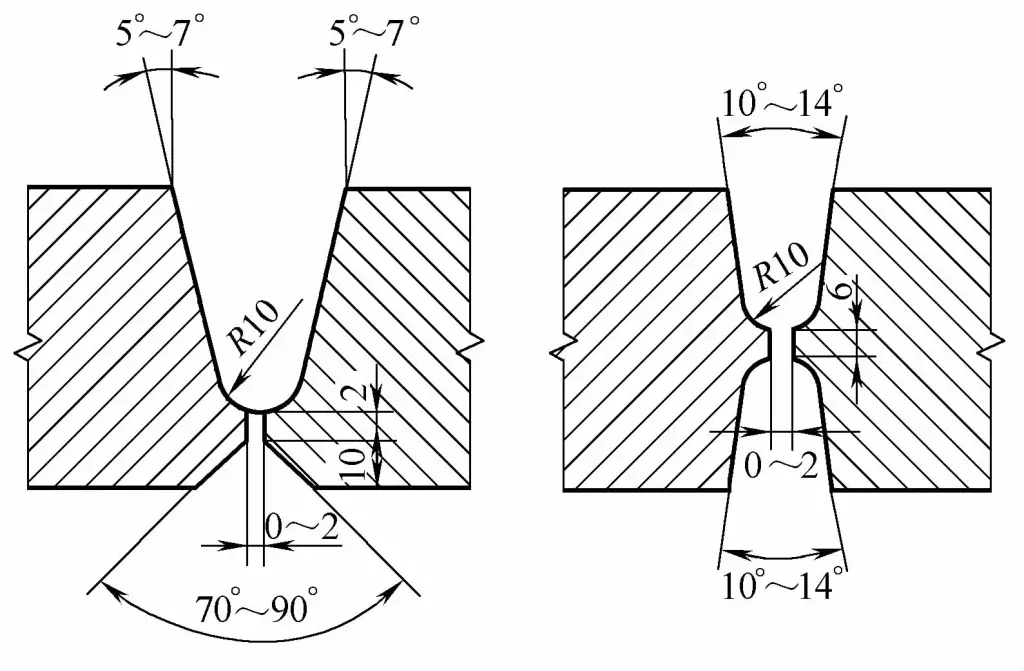

Il dispositivo di formatura sul retro della saldatura utilizza un pad di rame flussante, con una scanalatura di formatura sul pad di rame per garantire la formatura sul retro. La forma della sezione trasversale della scanalatura di formatura del rivestimento in rame è mostrata nella Figura 5-44, mentre le dimensioni della sezione trasversale del rame flussante sono riportate nella Tabella 5-41.

Tabella 5-41 Dimensioni della sezione trasversale della piazzola di rame del flusso (unità: mm)

| Spessore della saldatura | Larghezza del cuscinetto in rame | Spessore del cuscinetto in rame | Larghezza della scanalatura b | Profondità della scanalatura h | Raggio di curvatura della scanalatura r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Pulire l'area di saldatura, utilizzare i rulli trasportatori sulla piattaforma di saldatura per alimentare il pezzo da saldare per l'assemblaggio, lasciare un certo spazio per l'assemblaggio e allineare l'interasse dello spazio con l'interasse della scanalatura di formatura, saldare la piastra di innesco dell'arco e la piastra di uscita su entrambe le estremità della saldatura, abbassare il portale per pressare il pezzo da saldare, stringere il cuscinetto di rame, riempire uniformemente la scanalatura di formatura del cuscinetto di rame con un flusso di saldatura fine prima della saldatura, quindi saldare secondo i parametri di saldatura prescritti. Vedere la Tabella 5-42 per i parametri di saldatura del rame con flusso del telaio di pressione del portale.

Tabella 5-42 Parametri di saldatura del rame con telaio a pressione Gantry-Flux Pad

| Spessore della saldatura /mm | Distanza di montaggio/mm | Diametro del filo/mm | Corrente di saldatura/A | Tensione di saldatura/V | Velocità di saldatura/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ Metodo del flussante termoindurente.

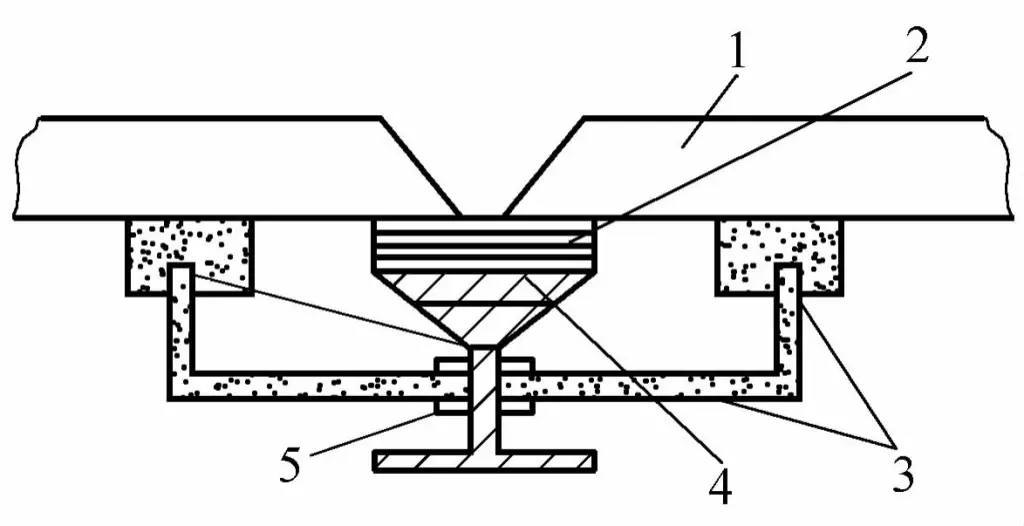

Il flussante termoindurente si ottiene aggiungendo una certa percentuale di agenti termoindurenti al flussante generale. Quando viene riscaldato, diventa una piastra di supporto con una certa rigidità, che sostiene in modo affidabile il metallo fuso e favorisce la formazione del cordone di saldatura sul lato posteriore. Il dischetto di flussante è dotato di nastro biadesivo per facilitare il montaggio del supporto e di una piastra di supporto. montaggio. Durante l'uso, può anche essere fissato al pezzo da lavorare con morsetti magnetici, come mostrato nella Figura 5-45.

1 pezzo

2-Pad di flussante termoindurente

3 magneti

Piastra a 4 supporti

5-Vite di regolazione

Quando si utilizza questo tipo di flussante, i pezzi da lavorare hanno generalmente una scanalatura a forma di V (con bordo smussato). Per migliorare la produttività, è possibile impilare una certa altezza di polvere di ferroleghe all'interno della scanalatura. Poiché questo processo è minimamente influenzato dalla struttura, dalla posizione e dalle dimensioni del pezzo, ha un'ampia prospettiva di applicazione. Per i parametri di saldatura della saldatura ad arco sommerso a tampone con flusso termoindurente, si veda la Tabella 5-43.

Tabella 5-43 Parametri di saldatura ad arco sommerso con tampone di flusso termoindurente

| Spessore pezzo/mm | Scanalatura a V | Sequenza di saldatura | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura / (m/h) | Spessore della polvere metallica / mm | |

| Angolo (°) | Spazio/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

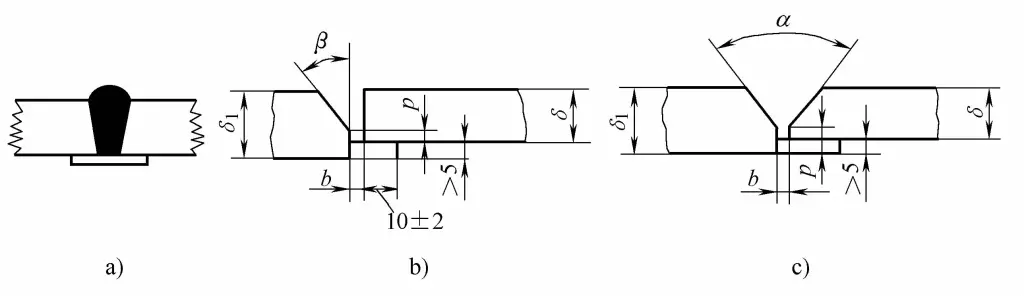

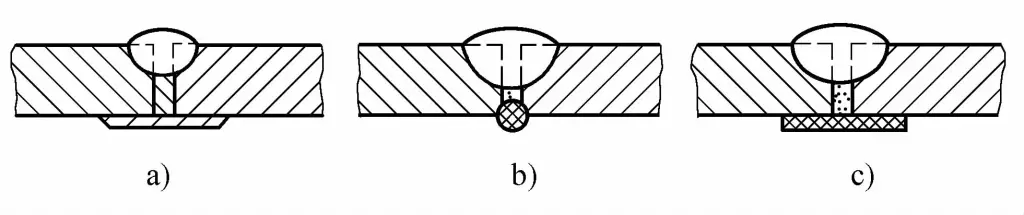

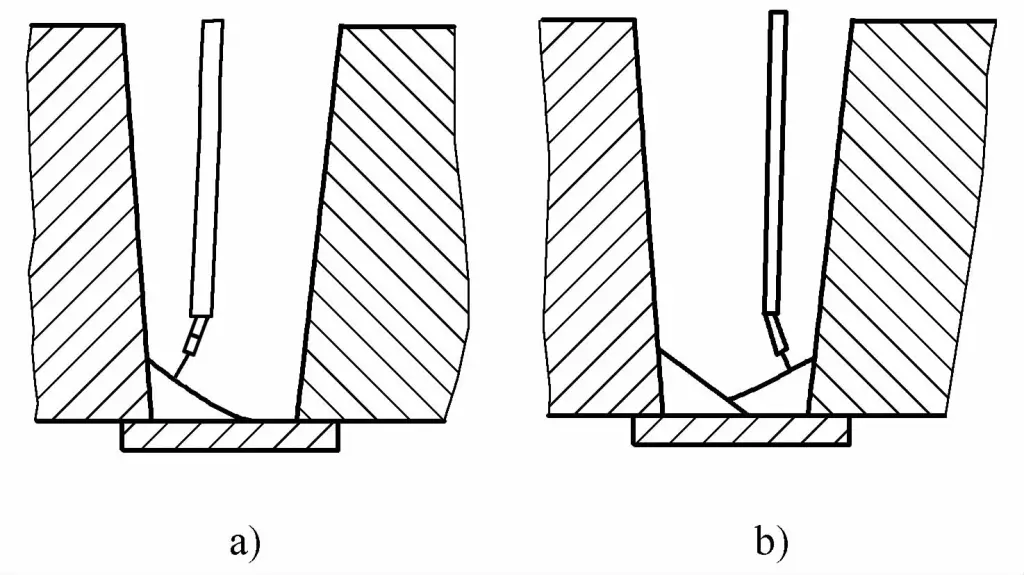

2) Saldatura su un solo lato con striscia di supporto e giunto di sicurezza.

Quando la struttura del pezzo o le attrezzature di processo limitano l'implementazione della saldatura su un solo lato con formazione di un doppio lato, è possibile utilizzare la saldatura su un solo lato con una striscia di supporto o un giunto di bloccaggio, come mostrato nella Figura 5-46. Il materiale della striscia di supporto deve essere lo stesso del pezzo da saldare. Quando si assembla la striscia di supporto, questa deve essere fissata saldamente al pezzo con uno spazio inferiore a 1 mm per evitare difetti di saldatura. Per i parametri di saldatura della saldatura ad arco sommerso su un solo lato con nastro di supporto, vedere la Tabella 5-44.

a) Saldatura su un solo lato con striscia di supporto

b), c) Forma della scanalatura di saldatura unilaterale del giunto di bloccaggio

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tabella 5-44 Parametri di saldatura per la saldatura ad arco sommerso su un solo lato con nastro di supporto

| Spessore della saldatura/mm | Gioco di montaggio/mm | Diametro del filo di saldatura/mm | Corrente di saldatura/A | Tensione di saldatura/V | Velocità di saldatura/(m/h) | Dimensioni della piastra di supporto/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

La saldatura su un solo lato con una piastra di supporto è comunemente utilizzata per le bombole di piccolo diametro (come le bombole di GPL) e per le saldature circonferenziali di tubazioni a media e bassa pressione.

3) Saldatura su un solo lato di altri metodi di saldatura per il passaggio di radice.

Si riferisce alla saldatura su un solo lato che utilizza la saldatura ad arco metallico schermato o la saldatura a gas schermato per la passata principale, seguita dalla saldatura ad arco sommerso. In genere, lo spessore dello strato di passata principale deve essere superiore a 6 mm per evitare la bruciatura durante la saldatura ad arco sommerso.

(2) Metodo di saldatura su due lati per i giunti di aggancio

1) Saldatura bifacciale con supporto di flusso.

La saldatura bilaterale con supporto di flusso è il metodo più utilizzato nella saldatura di testa ad arco sommerso, adatto alla saldatura di lamiere medie e spesse. In genere, il primo lato della saldatura viene appoggiato sul cuscinetto di flusso e, quando si capovolge per saldare l'altro lato, per garantire la penetrazione, è possibile utilizzare la scriccatura ad arco di carbonio o altri metodi di lavorazione meccanica per pulire correttamente la radice. Vedere la Tabella 5-45 per i parametri di saldatura su due lati con supporto di flusso.

Tabella 5-45 Parametri di saldatura per la saldatura bilaterale con supporto di flusso

| Spessore del pezzo/mm | Modulo comune | Diametro del filo/mm | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Nota: il materiale della parte saldata è acciaio al carbonio. Quando si saldano acciai basso legati ad alta resistenza, la corrente deve essere ridotta di circa 10%. Le dimensioni dettagliate della forma della scanalatura sono conformi alle norme GB/T 985.2-2008.

2) Processo temporaneo di saldatura bifacciale della piastra di supporto.

La funzione della piastra di supporto del processo temporaneo è quella di sostenere il flusso riempito nella fessura. Quando si saldano cordoni dritti, la piastra di supporto è una striscia d'acciaio con uno spessore di 3~4 mm e una larghezza di 30~50 mm, oppure si possono utilizzare come supporti anche corde e pannelli di amianto. Prima di saldare il primo lato è necessario lasciare un certo spazio per garantire l'ingresso del flusso a grana fine.

Dopo aver saldato il primo lato, capovolgere il pezzo e rimuovere il supporto, il flusso nella fessura e il guscio di scoria alla radice della saldatura, quindi procedere con la saldatura del secondo lato. Vedere la Tabella 5-45 per i parametri di saldatura per la saldatura su due lati con il metodo del flussante. Nella Figura 5-47 sono illustrate varie forme di piastre di supporto temporanee per il processo.

a) Tampone a strisce sottili in acciaio

b) Tampone a fune in amianto

c) Pannello di amianto

3) Metodo di sospensione con saldatura a doppia faccia.

Quando si salda con il metodo della sospensione, non viene aggiunto alcun supporto sul retro del pezzo e non sono necessari dispositivi o attrezzature ausiliarie. Per evitare la perdita di metallo fuso attraverso la fessura o la bruciatura, è necessario un controllo rigoroso della fessura; in genere, durante l'assemblaggio non viene lasciata alcuna fessura o la fessura è ≤1 mm.

I parametri di saldatura sul lato anteriore della saldatura devono essere più piccoli, con una profondità di penetrazione inferiore alla metà dello spessore del pezzo; dopo aver capovolto il pezzo, saldare il lato posteriore e, per garantire la penetrazione, aumentare opportunamente la corrente di saldatura per assicurare che la profondità di penetrazione raggiunga 60%~70% dello spessore del pezzo. Per i parametri di saldatura della saldatura bilaterale in testa, vedere la Tabella 5-46.

Tabella 5-46 Parametri di saldatura bilaterale aerea

| Spessore del pezzo /mm | Diametro del filo /mm | Sequenza di saldatura | Corrente di saldatura /A | Tensione di saldatura /V | Velocità di saldatura /(m/h) |

| 6 | 4 | Diretto | 300~420 | 30 | 34.6 |

| Inverso | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Diretto | 440 ~480 | 30 | 30 |

| Inverso | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Diretto | 530~570 | 31 | 27.7 |

| Inverso | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Diretto | 620~660 | 35 | 25 |

| Inverso | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Diretto | 680~720 | 37 | 24.6 |

| Inverso | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Diretto | 800 ~ 850 | 34~36 | 38 |

| Inverso | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Diretto | 850 ~ 900 | 35~37 | 36 |

| Inverso | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Diretto | 850 ~ 900 | 36~38 | 36 |

| Inverso | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Diretto | 850 ~ 900 | 36~38 | 35 |

| Inverso | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Diretto | 900 ~ 950 | 37~39 | 32 |

| Inverso | 1000 ~1050 | 38~40 | 24 |

4) Saldatura di testa di lamiere spesse.

Quando lo spessore del pezzo è elevato, si ricorre soprattutto alla saldatura multistrato. La sezione trasversale del cordone di saldatura è solo 70% del metodo generale di saldatura ad arco sommerso, e il cordone di saldatura del bordo deve essere tangente allo smusso per la fusione e formare opportunamente una transizione concava e liscia. Quando si salda la superficie di copertura, è possibile saldare prima i lati dello smusso, quindi saldare il cordone di saldatura centrale, oppure coprire successivamente la superficie con uno schema a bande.

La forma della scanalatura per la saldatura di testa di lamiere spesse. Per saldature di spessore compreso tra 22 e 36 mm, vengono comunemente utilizzate scanalature a V (con bordo smussato) o a X (con bordo smussato). Per saldature di spessore >38 mm, si consiglia di utilizzare scanalature a U (con bordo smussato), a UV (con bordo smussato) o a doppia U (con bordo smussato), come illustrato nella Figura 5-48. È preferibile utilizzare una lavorazione meccanica per le scanalature.

Scegliere un flusso di saldatura che sia facile da rimuovere e recuperare in tempo durante il processo di saldatura.

Utilizzare la saldatura multistrato a doppia passata, con una punta di contatto oscillante durante la saldatura a filo singolo, con un certo angolo di oscillazione (≤6°); l'angolo di oscillazione della punta di contatto è mostrato nella Figura 5-49; durante la saldatura a doppio filo, il filo anteriore oscilla e il filo posteriore è diritto.

I parametri di saldatura per la scanalatura profonda di lamiere spesse sono riportati nella Tabella 5-47.

Tabella 5-47 Parametri di saldatura a scanalatura profonda di lamiere spesse

| Diametro del filo/mm | Corrente di saldatura/A | Tensione d'arco /V | Velocità di saldatura /m/h | |

| AC | Inversione di polarità CC | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

(3) Metodo di saldatura per le saldature a filetto

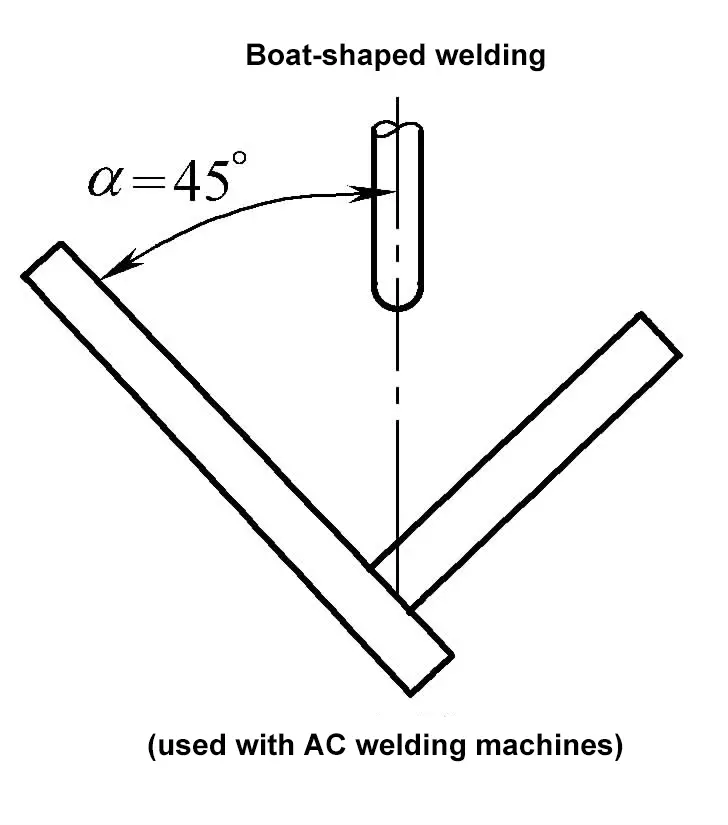

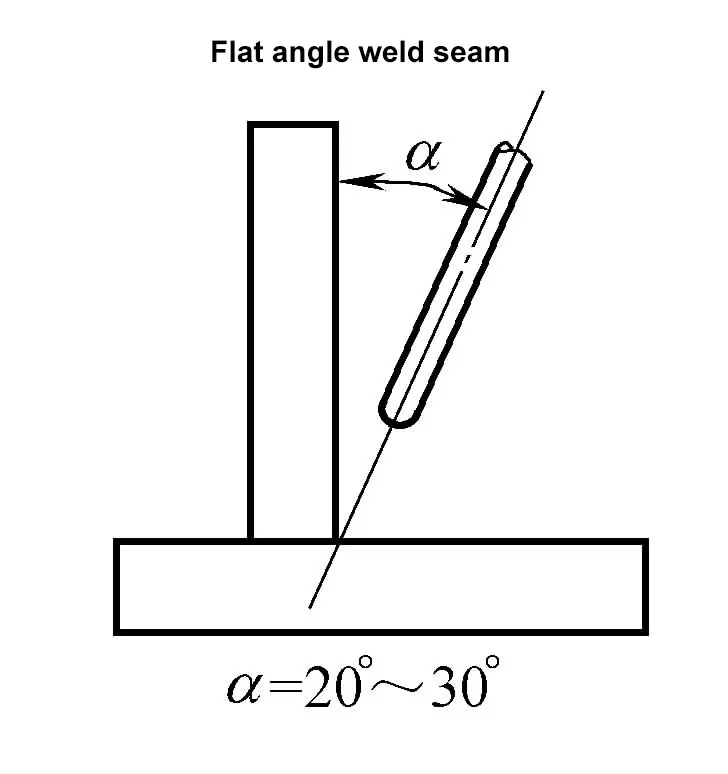

I giunti a T e le giunzioni a giro formano saldature a filetto. È possibile utilizzare i metodi di saldatura a barca e ad angolo piatto; vedere la Tabella 5-48 per i parametri di saldatura di riferimento per la saldatura ad arco sommerso delle saldature di raccordo. Durante la saldatura trasversale ad angolo piatto, la lunghezza massima del cordone di saldatura è ≤8 mm, altrimenti si verificheranno difetti come l'eccesso di metallo e il sottosquadro.

Tabella 5-48 Parametri di saldatura di riferimento per la saldatura ad arco sommerso delle saldature di raccordo

| Metodo di saldatura | Punta saldata Lunghezza/mm | Diametro del filo/mm | Corrente di saldatura/A | Tensione d'arco/V | Velocità di saldatura/(cm/min) | Nota |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Distanza di montaggio <1,5 mm, altrimenti è necessario adottare misure per evitare la perdita di metallo fuso. |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | Saldatore CC |

| 4 | 2 | 280~300 | 28~30 | 92 | Usare il flusso a grana fine HJ431 con il saldatore CA. | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Metodo di operazione di saldatura per cordoni circonferenziali

1) Sequenza di saldatura:

In genere, si salda prima la giunzione circonferenziale interna e poi quella esterna, con una sovrapposizione di 30 mm all'inizio e alla fine della saldatura.

2) Selezione dell'offset:

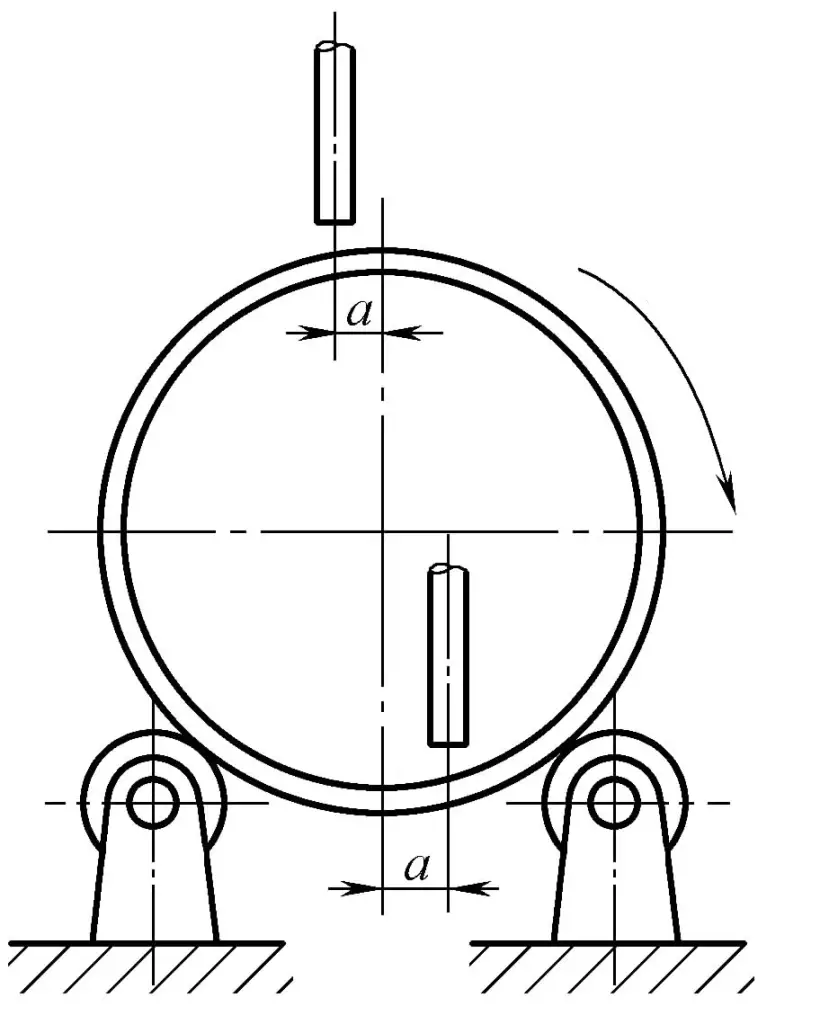

Durante la saldatura automatica di cordoni circonferenziali, il filo di saldatura deve avere un offset rispetto al centro del pezzo opposto alla direzione di rotazione del pezzo, come mostrato nella Figura 5-50, per garantire una buona formazione della saldatura. Il valore ottimale dell'offset a deve essere regolato anche in base alla qualità della formazione della saldatura. La selezione dell'offset del filo di saldatura è illustrata nella Tabella 5-49.

Tabella 5-49 Selezione dell'offset del filo di saldatura

| Diametro del cilindro/mm | Offset a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |