Il trattamento delle superfici è il processo di modifica delle condizioni e delle proprietà della superficie dei pezzi utilizzando tecnologie all'avanguardia all'intersezione di fisica, chimica, metallurgia e trattamento termico per ottimizzare la combinazione con il materiale di base, al fine di soddisfare requisiti prestazionali predeterminati.

Il trattamento superficiale forma artificialmente sulla superficie del materiale di supporto uno strato con proprietà meccaniche, fisiche e chimiche diverse da quelle del substrato, con l'obiettivo di soddisfare i requisiti di resistenza alla corrosione, all'usura, alla decorazione o altre funzioni speciali del prodotto.

A seconda dello scopo del trattamento superficiale, le tecnologie di trattamento superficiale possono essere suddivise in trattamento di rafforzamento superficiale, trattamento decorativo superficiale, trattamento anticorrosione superficiale e trattamento di riparazione superficiale. I metodi più comuni di trattamento delle superfici includono la spruzzatura termica, la pallinatura, la sabbiatura, la laminazione superficiale, la placcatura ionica, il rafforzamento della superficie con il laser, la lucidatura, la galvanotecnica generale, la galvanotecnica speciale, l'ossidazione dell'acciaio, la fosfatazione dell'acciaio, l'ossidazione anodica dell'alluminio e il trattamento di colorazione, la verniciatura e la spruzzatura di plastica, ecc.

I. Pallinatura

La pallinatura, nota anche come rafforzamento mediante granigliatura, è uno dei metodi efficaci per ridurre la fatica dei pezzi e migliorarne la durata. Il rafforzamento mediante pallinatura è un processo in cui innumerevoli piccoli mezzi sferici, chiamati grani d'acciaio, vengono continuamente spruzzati ad alta velocità e martellati sulla superficie del pezzo, producendo così uno strato di tensione residua di compressione sulla superficie.

Infatti, quando ogni pallino d'acciaio colpisce la parte metallica, agisce come un mini-martello che martella la superficie, creando piccole rientranze o depressioni. Per formare queste depressioni, lo strato superficiale del metallo deve subire uno stiramento.

I grani compressi sotto la superficie tentano di riportare la superficie alla sua forma originale, generando così una semisfera sotto un'elevata forza di compressione. Innumerevoli depressioni si sovrappongono per formare uno strato uniforme di tensione di compressione residua. In definitiva, la resistenza alla fatica del pezzo viene notevolmente migliorata e la sua vita utile viene prolungata sotto la protezione dello strato di tensione di compressione.

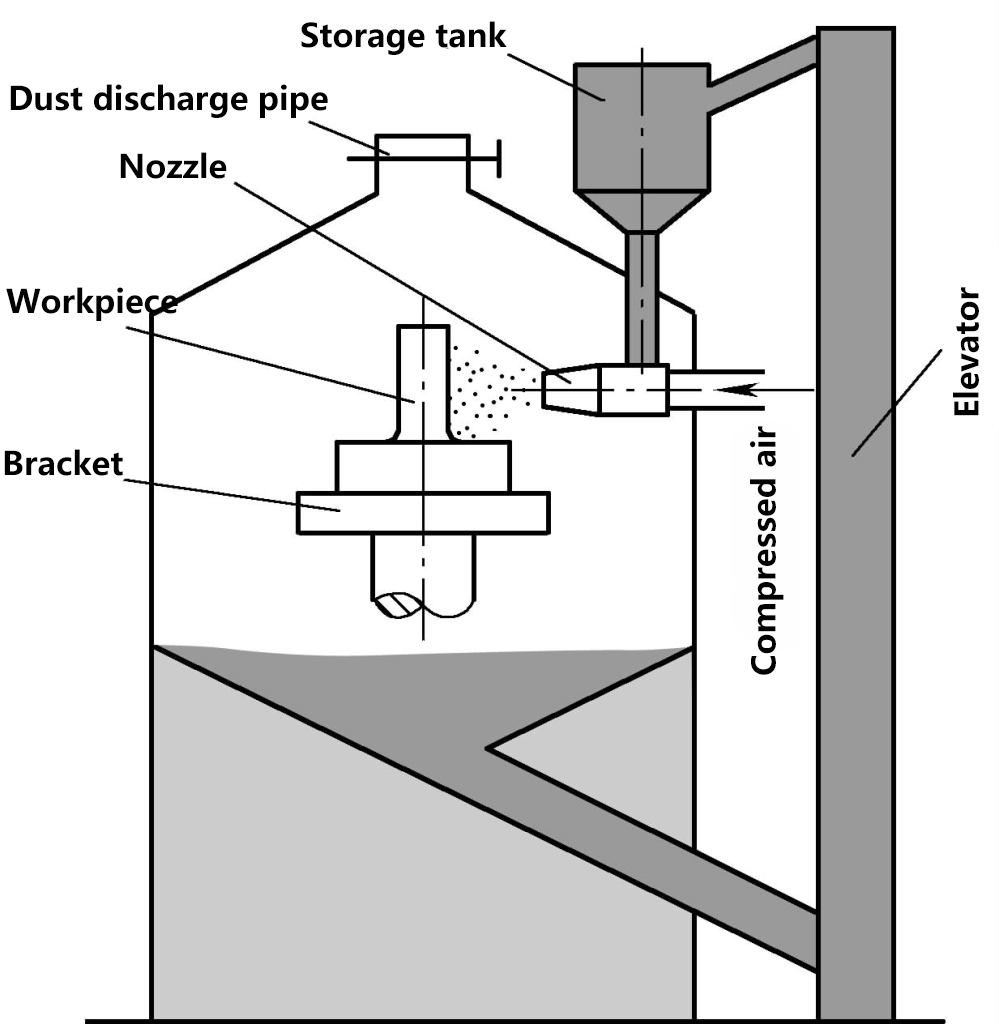

L'apparecchiatura utilizzata per la pallinatura è una macchina di pallinatura, come mostrato nella Figura 1.

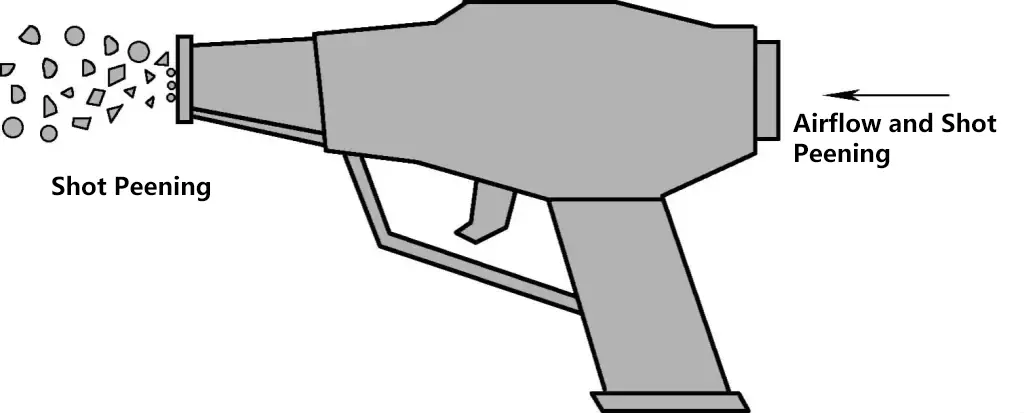

I metodi di pallinatura comprendono solitamente la pallinatura manuale e meccanica, come illustrato nelle Figure 2 e 3.

I mezzi comunemente utilizzati per la pallinatura sono grani di sabbia o grani di metallo con un diametro compreso tra 0,5 e 2 mm; il materiale della sabbia è spesso Al₂O₃ o SiO₂. L'effetto del trattamento superficiale è legato alla dimensione del colpo, alla velocità del colpo e alla durata. La pallinatura viene utilizzata per migliorare la resistenza dei pezzi, la resistenza all'usura, la resistenza alla fatica e la resistenza alla corrosione, oltre che per la finitura opaca della superficie, la disossidazione e il trattamento della superficie. eliminazione delle tensioni residue in fusioni, fucinati e saldature.

La pallinatura è un processo di rafforzamento delle superfici ampiamente adottato nelle fabbriche, con attrezzature semplici, basso costo, nessuna restrizione sulla forma e la posizione del pezzo, funzionamento conveniente, ma un ambiente di lavoro povero.

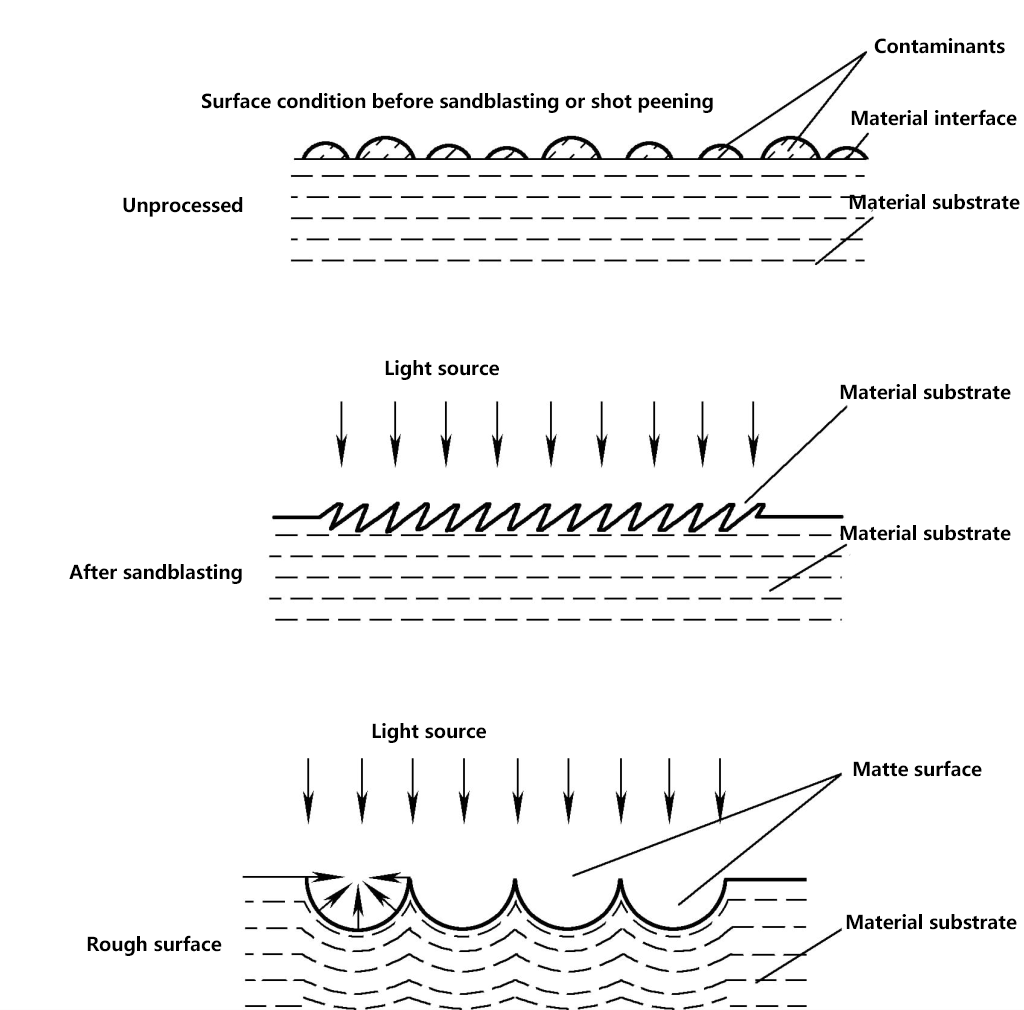

Sia la pallinatura che la sabbiatura utilizzano l'aria ad alta pressione o l'aria compressa come forza per soffiare verso la superficie del pezzo ad alta velocità per ottenere un effetto di pulizia, ma la scelta del mezzo è diversa, così come gli effetti, come illustrato nella Figura 4.

II. Sabbiatura

La sabbiatura è il processo di utilizzo di aria compressa meccanica o purificata per spruzzare con forza un flusso di sabbia verso la superficie dei prodotti metallici, utilizzando il forte impatto del flusso di sabbia per rimuovere lo sporco su di essa, ottenendo scopi di pulizia o decorativi.

I principali impieghi della sabbiatura comprendono:

- Rimozione di ruggine, scorie di saldatura, depositi di carbonio, vecchi strati di vernice e grasso dalla superficie dei pezzi.

- Rimozione della sabbia di stampaggio e delle incrostazioni di ossido dalla superficie di fusioni, pezzi fucinati o parti trattate termicamente.

- Rimozione di bave o graffi direzionali dalla superficie dei pezzi.

- Ridurre il rugosità della superficie di parti, migliorando l'adesione tra il substrato e lo strato di rivestimento.

- I pezzi devono presentare uno stato di riflessione opaca e diffusa. La sabbia utilizzata per la sabbiatura deve essere asciutta, pulita, priva di impurità e non deve influire sulle proprietà del materiale. Le comuni attrezzature per la sabbiatura sono illustrate nella Figura 5.

III. Galvanotecnica

La galvanica può ricoprire materiali o parti con uno strato di rivestimento relativamente uniforme e denso, dotato di buona adesione, per modificarne le caratteristiche superficiali e l'aspetto, raggiungendo lo scopo di protezione o decorazione dei materiali. Oltre a rendere i prodotti belli e durevoli, la galvanica può anche ottenere funzioni speciali, come migliorare la resistenza alla corrosione, all'usura, al calore, la riflettività, la conducibilità, la lubrificazione, la durezza superficiale dei prodotti metallici e riparare le dimensioni e i difetti superficiali delle parti usurate.

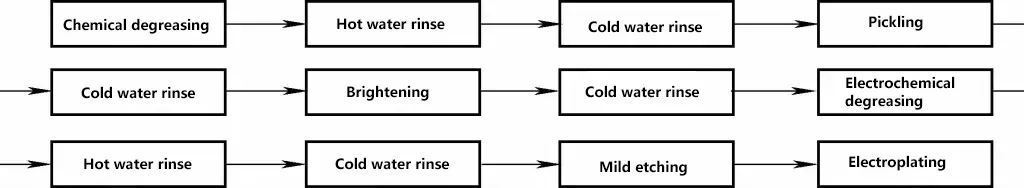

Ad esempio, la doratura sui dispositivi a semiconduttore può ottenere una resistenza di contatto molto bassa; la stagnatura sui componenti elettronici può ottenere una buona saldabilità; la cromatura sulle fasce elastiche e sugli alberi può ottenere un'elevata resistenza all'usura; così come la ramatura per prevenire la carburazione locale e la stagnatura per prevenire la nitrurazione locale. Il flusso generale del processo di galvanizzazione è mostrato nella Figura 6.

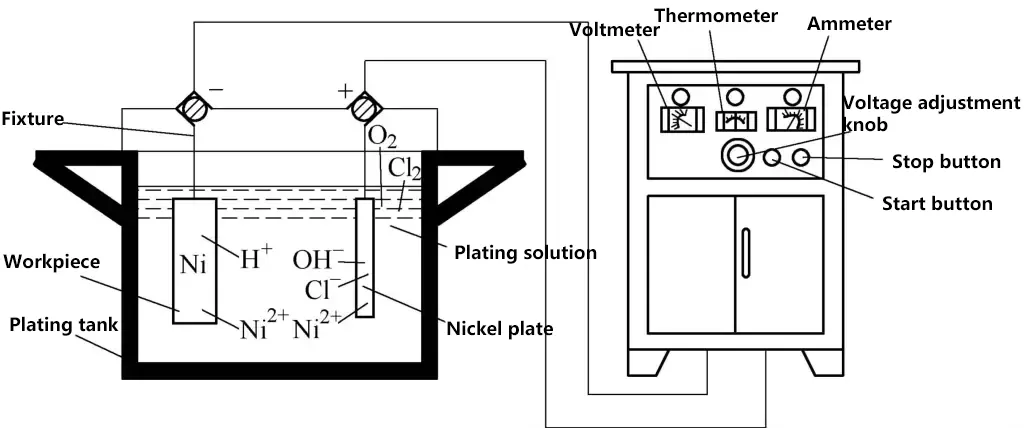

Attualmente, i processi galvanici più diffusi comprendono la ramatura, la nichelatura, la cromatura, la zincatura, l'argentatura, la doratura, ecc. Prendendo come esempio la nichelatura: la parti metalliche sono immersi in una soluzione di sale metallico (NiSO₄) come catodo, con una piastra di nichel come anodo, e dopo il collegamento a una fonte di alimentazione a corrente continua, uno strato di nichelatura metallica sarà depositato sul pezzo da lavorare; il principio di funzionamento è mostrato nella Figura 7.

1. Galvanotecnica convenzionale

(1) Zincatura

La zincatura dei componenti in acciaio serve principalmente come protezione anticorrosione e rappresenta da 1/3 a 1/2 di tutti i componenti galvanizzati, rappresentando il maggior volume di produzione tra tutti i tipi di placcatura. La zincatura presenta i vantaggi del basso costo, della buona resistenza alla corrosione e dell'estetica ed è ampiamente utilizzata nell'industria leggera, nell'elettromeccanica, nei macchinari agricoli e nell'industria della difesa.

(2) Cadmiatura

La cadmiatura di parti in acciaio, in ambienti marini e in ambienti atmosferici caldi e umidi, offre prestazioni di protezione migliori rispetto alla zincatura. I componenti dell'industria aeronautica, marittima ed elettronica utilizzano prevalentemente la cadmiatura. Tuttavia, i sali di cadmio sono tossici e causano un grave inquinamento ambientale, limitando l'applicazione della cadmiatura.

(3) Stagnatura

I prodotti di corrosione dello stagno sono innocui per l'uomo e facili da saldare, per cui la stagnatura è ampiamente utilizzata nel confezionamento di lattine per alimenti, utensili per bere, stoviglie e nell'industria elettronica.

(4) Placcatura in rame

La ramatura è spesso utilizzata come strato intermedio per altri rivestimenti, per migliorare l'adesione tra il rivestimento superficiale e il metallo di base. Nell'industria elettrica, il filo di ferro ramato può essere utilizzato anche per sostituire i conduttori di rame puro, per ridurre il consumo di rame.

(5) Nichelatura

La nichelatura ha un'ampia gamma di applicazioni, utilizzate sia per la decorazione protettiva che per la funzionalità. La prima è utilizzata principalmente per rivestimenti decorativi protettivi su parti di biciclette, orologi, elettrodomestici, prodotti di ferramenta, automobili, macchine fotografiche, ecc.

(6) Cromatura

Il cromo può mantenere la sua lucentezza per lungo tempo nell'atmosfera, non reagisce alle soluzioni alcaline, all'acido nitrico, all'acido solforico e a molti acidi organici. La cromatura ha un'elevata durezza, un'eccellente resistenza all'usura e un coefficiente di attrito più basso, per cui viene comunemente utilizzata per rivestimenti decorativi protettivi per evitare che il metallo di base si arrugginisca, e spesso anche per migliorare la resistenza all'usura dei prodotti.

2. Galvanotecnica speciale

(1) Spazzolatura

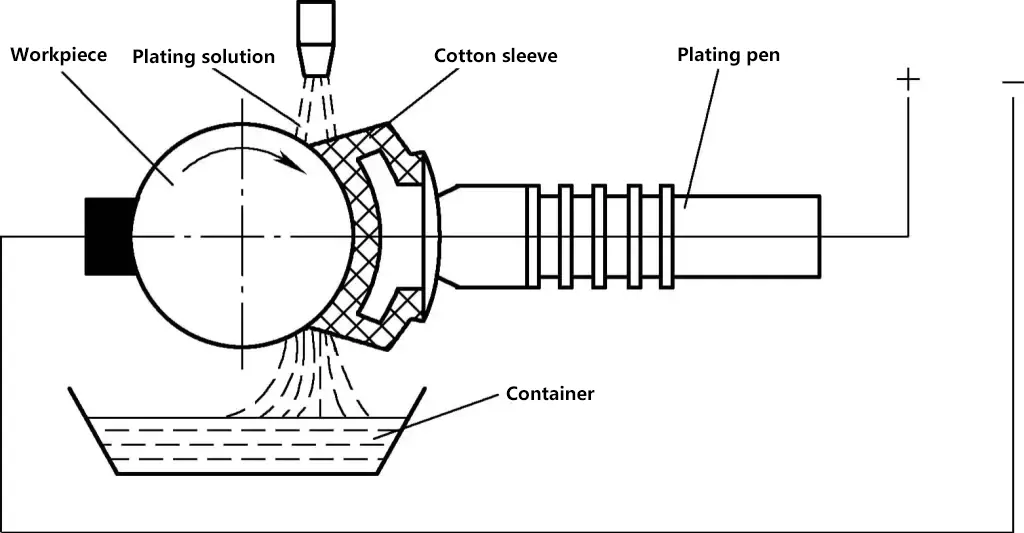

La placcatura a pennello non utilizza un bagno di placcatura. Il pezzo in rotazione è collegato all'elettrodo negativo di una sorgente di corrente continua, la penna di placcatura è collegata all'elettrodo positivo e l'estremità anteriore della penna di placcatura è avvolta da cotone sgrassato. La soluzione di placcatura versata è immersa nella guaina di cotone sgrassato. Sotto l'azione del campo elettrico, i cationi metallici presenti nella soluzione di placcatura guadagnano elettroni sulla superficie del pezzo (catodo) e si depositano sulla superficie, formando uno strato galvanico, come mostrato in figura 8.

Lo spessore dello strato di placcatura a spazzola può raggiungere 0,01-0,5 mm, con una buona qualità, un'elevata forza di adesione e una velocità maggiore rispetto alla placcatura in vasca. L'apparecchiatura per la placcatura a spazzola è semplice, il funzionamento è flessibile e può essere utilizzata per la galvanotecnica locale e per le operazioni sul campo.

(2) Galvanotecnica non metallica

La galvanica non metallica si riferisce alla galvanizzazione di prodotti non metallici come plastica, vetro, ceramica e fibre. Il processo chiave della galvanoplastica non metallica è la metallizzazione della superficie, che genera uno strato conduttivo sul substrato non metallico per facilitare la galvanoplastica. I metodi di metallizzazione superficiale includono la placcatura chimica, la spruzzatura e la spazzolatura. La galvanoplastica non metallica è utilizzata principalmente per alcune parti decorative di automobili e aerei, nonché per schermare strumenti elettronici e fibre di carbonio.

IV. Placcatura chimica

La tecnologia di placcatura chimica è un processo di deposito di metalli che avviene sotto l'azione catalitica di metalliattraverso reazioni redox controllabili. Rispetto alla galvanotecnica, la tecnologia di placcatura chimica ha le caratteristiche di un rivestimento uniforme, di piccoli fori di spillo, di non necessitare di apparecchiature di alimentazione a corrente continua, di poter depositare su non conduttori e di alcune proprietà speciali.

Inoltre, grazie al basso scarico di liquidi di scarto, al minimo inquinamento ambientale e al costo inferiore, la tecnologia di placcatura chimica ha gradualmente sostituito la galvanica in molti settori, diventando un processo di trattamento superficiale ecologico. Attualmente, la tecnologia di placcatura chimica è ampiamente utilizzata in settori quali l'elettronica, la produzione di valvole, i macchinari, il petrolchimico, l'automotive e l'aerospaziale.

Caratteristiche della placcatura chimica:

- Può ottenere uno spessore uniforme dello strato di placcatura su pezzi di forma complessa;

- Lo strato di placcatura presenta grani fini e densi, con meno pori e crepe;

- Può depositare strati metallici su materiali non metallici.

V. Ossidazione e fosfatazione dell'acciaio

1. L'ossidazione

L'ossidazione è una protezione del materiale tecnica che prevede il riscaldamento dell'acciaio I pezzi vengono esposti all'aria o immersi direttamente in una soluzione ossidante concentrata per produrre una sottilissima pellicola di Fe₃O₄ sulla loro superficie, nota anche come azzurratura o annerimento.

Il flusso di processo dell'ossidazione dell'acciaio è: sgrassaggio chimico → lavaggio ad acqua calda corrente → lavaggio ad acqua fredda corrente → prima ossidazione → seconda ossidazione → lavaggio ad acqua fredda corrente → lavaggio ad acqua calda corrente → trattamento supplementare → lavaggio ad acqua fredda corrente → lavaggio ad acqua calda corrente → soffiatura a secco o asciugatura → ispezione → immersione in olio → stoccaggio.

2. Fosfatazione

L'immersione dei pezzi in acciaio in una soluzione composta principalmente da fosfati, che provoca il deposito della superficie e la formazione di una pellicola cristallina insolubile in acqua di conversione del fosfato, è nota come trattamento di fosfatazione. Le soluzioni comuni per il trattamento di fosfatazione sono il fosfato di ferro e manganese e il fosfato di zinco. Lo spessore del film di fosfatazione dopo il trattamento è generalmente di 1~5μm e la sua resistenza alla corrosione è 2~10 volte quella del trattamento di ossidazione.

Il film di fosfatazione ha una forte adesione al substrato, una buona resistenza alla corrosione ed elevate prestazioni di isolamento. Ha una buona resistenza alla corrosione in atmosfera, agli oli, al benzene e al toluene e un eccellente assorbimento di oli, cere, pigmenti e vernici, che lo rendono adatto come primer per vernici.

Tuttavia, la resistenza e la durezza della pellicola di fosfatazione sono relativamente basse e presentano una certa fragilità. Quando il materiale d'acciaio viene deformato in modo significativo, possono comparire sottili crepe, non è resistente agli urti e ha una scarsa resistenza alla corrosione in presenza di acidi, alcali, acqua di mare e vapore. Dopo il trattamento di fosfatazione, la verniciatura superficiale o l'immersione in olio possono migliorare significativamente la resistenza alla corrosione.

Le attrezzature necessarie per il trattamento di fosfatazione sono semplici, facili da usare, a basso costo e ad alta produttività. Può essere utilizzato come strato protettivo per le parti in acciaio delle apparecchiature meccaniche in generale, nonché come strato lubrificante e protettivo per varie armi.

VI. Rivestimento

Per rivestimento si intende il processo di copertura di superfici metalliche e non metalliche con uno strato protettivo o decorativo. I processi di rivestimento più comuni sono illustrati nella Tabella 1.

Tabella 1 Processi di rivestimento comuni

| Numero di serie | Metodi di pittura | Contenuto | Caratteristiche | Campo di applicazione |

| 1 | Spazzolatura | Spazzolatura manuale con varie spazzole | Risparmia materiale e manodopera, ma è fisicamente impegnativo | Qualsiasi forma di pezzo, quasi tutte le vernici |

| 2 | Verniciatura automatica a immersione | Il pezzo viene immerso automaticamente nella vasca di verniciatura grazie al movimento della catena sul trasportatore aereo. | Risparmio di manodopera e materiale, alta produttività, ma grande quantità di evaporazione del solvente dal serbatoio della vernice, requisiti rigorosi di protezione antincendio | Produzione in linea di assemblaggio su larga scala |

| 3 | Spruzzatura manuale (compresa la spruzzatura Airless ad alta pressione) Utilizzando l'aria compressa, la pistola a spruzzo atomizza la vernice e la spruzza sulla superficie del pezzo da lavorare per formare una pellicola | Film di vernice uniforme, buona qualità, ma grande spreco di vernice | Adatto per pezzi di varie forme, soprattutto per pezzi di grande superficie | Rivestimento a flusso |

| 4 | Il pezzo viene posizionato su un banco di lavoro e il liquido di verniciatura viene spruzzato sul pezzo tramite una pompa di circolazione. | Elevata efficienza di lavoro, bassa perdita di liquido di verniciatura, adatta alle operazioni in catena di montaggio | Adatto per grandi lotti di rivestimento di fondo di pezzi singoli | Rivestimento della tenda |

| 5 | Il pezzo passa sotto una cortina di liquido di verniciatura a flusso continuo per il rivestimento. | Elevata efficienza di lavoro, bassa perdita di liquido di verniciatura, adatta alle operazioni in catena di montaggio, ma non può rivestire la superficie verticale del pezzo. | Adatto alla produzione in lotti e alla necessità di rivestire un solo lato di pezzi di grandi dimensioni | Rivestimento a letto fluido |

| 6 | Rivestimento a letto fluido | Utilizzando la vernice in polvere in una certa pressione d'aria per presentare uno stato di "ebollizione", essa si fonde e si raffredda sulla superficie del pezzo preriscaldato leggermente al di sopra del suo punto di fusione per formare una pellicola | Lo spessore del rivestimento è elevato e la velocità di rivestimento è elevata. | Adatto per pezzi di grandi dimensioni e di forma diversa |

| 7 | Rivestimento a rullo | Utilizzo di macchinari di rivestimento a rulli per il rivestimento a rulli | Può utilizzare rivestimenti a più alta viscosità, lo spessore del film è uniforme, favorevole alla meccanizzazione e alla produzione automatizzata. | Adatto per il rivestimento di pannelli piatti |

Nelle applicazioni di produzione, i processi di rivestimento più comunemente utilizzati sono la spruzzatura airless ad alta pressione e la spruzzatura elettrostatica.

1. Spruzzatura airless ad alta pressione

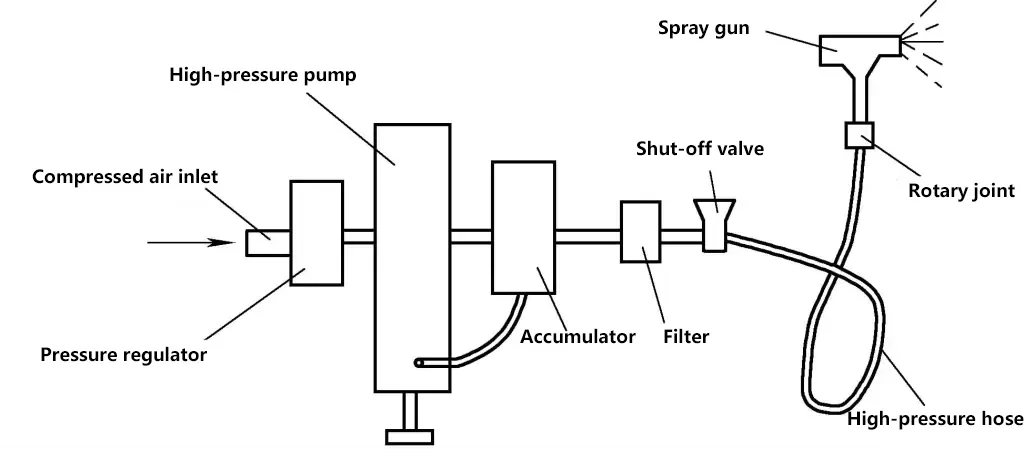

La spruzzatura airless ad alta pressione utilizza aria compressa a bassa pressione (0,4~0,6N/mm²) per azionare una pompa ad alta pressione, pressurizzando il rivestimento a 10~20N/mm², per poi spruzzarlo attraverso uno speciale ugello di una pistola a spruzzo ad alta pressione per formare un rivestimento, come illustrato nella Figura 9.

Le caratteristiche della spruzzatura airless ad alta pressione sono:

- Nessun fenomeno di rimbalzo delle particelle di vernice e di volo della nebbia di vernice che si verifica con la spruzzatura generale di aria compressa;

- Alta produttività, da diverse volte a decine di volte superiore a quella della spruzzatura ad aria compressa;

- Adatto per la spruzzatura di rivestimenti ad alta viscosità, una singola applicazione può raggiungere uno spessore di 100~300μm.

2. Spruzzatura elettrostatica

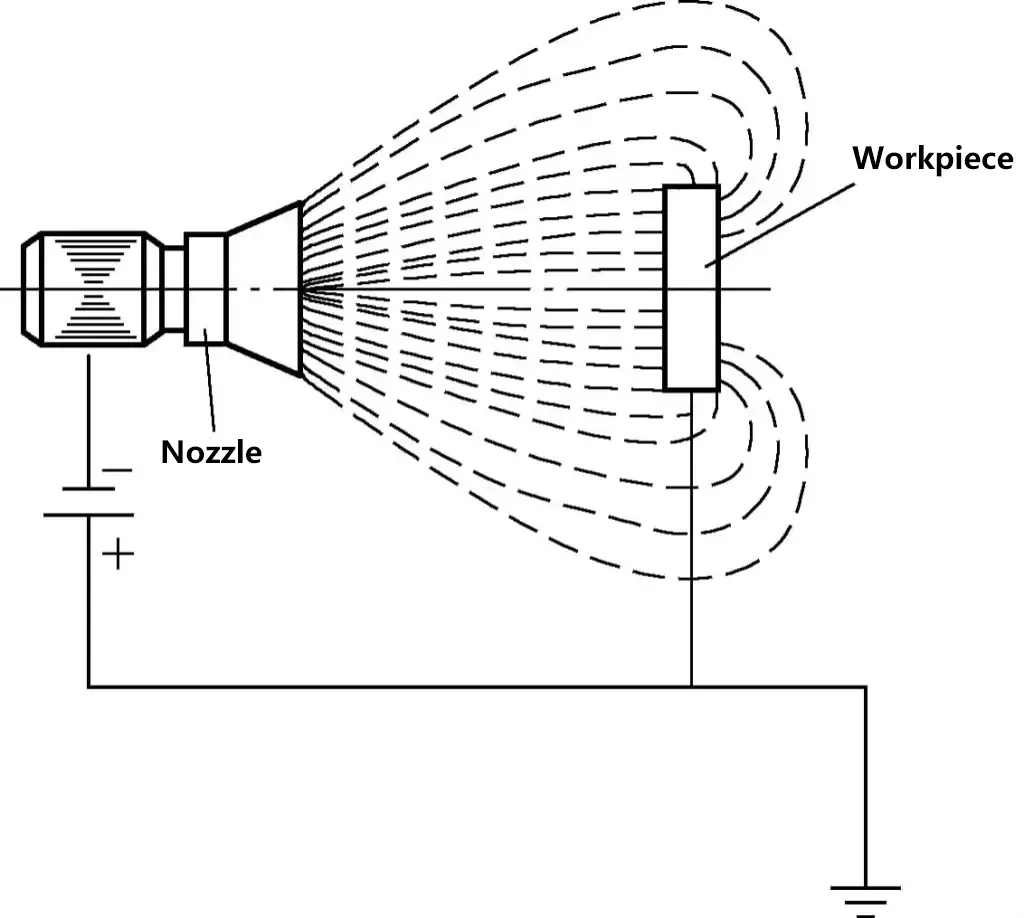

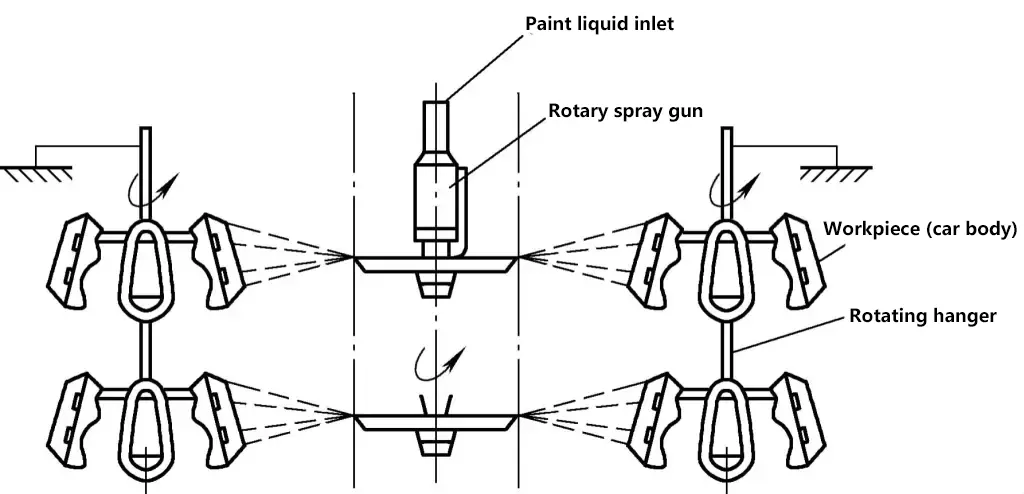

La spruzzatura elettrostatica è un metodo di spruzzatura che utilizza un campo elettrostatico ad alta tensione per far muovere le particelle di vernice con carica negativa nella direzione opposta al campo elettrico e farle adsorbire sulla superficie del pezzo, come mostrato nella Figura 10. L'attrezzatura per la spruzzatura elettrostatica è costituita da una pistola, una tazza di spruzzatura e un alimentatore ad alta tensione, ecc. Le attrezzature per la spruzzatura elettrostatica sono costituite da una pistola a spruzzo, una tazza a spruzzo e un alimentatore ad alta tensione per la spruzzatura elettrostatica, ecc.

La spruzzatura elettrostatica ha una maggiore produttività e una migliore qualità del film rispetto alla spruzzatura ordinaria, ed è comunemente utilizzata nelle linee di produzione automatiche di automobili, biciclette e apparecchiature elettromeccaniche prodotte in serie. La Figura 11 mostra un diagramma schematico della spruzzatura elettrostatica di una carrozzeria.

VII. La lucidatura

La lucidatura è un metodo di lavorazione per la finitura della superficie dei pezzi, che in genere si limita a ottenere una superficie liscia e non può migliorare o addirittura mantenere l'accuratezza della lavorazione originale. A seconda delle condizioni di prelavorazione, il valore della rugosità superficiale Ra dopo la lucidatura può raggiungere 0,008~1,6μm.

La lucidatura può essere suddivisa in lucidatura meccanica, chimica ed elettrochimica.

1. Lucidatura meccanica

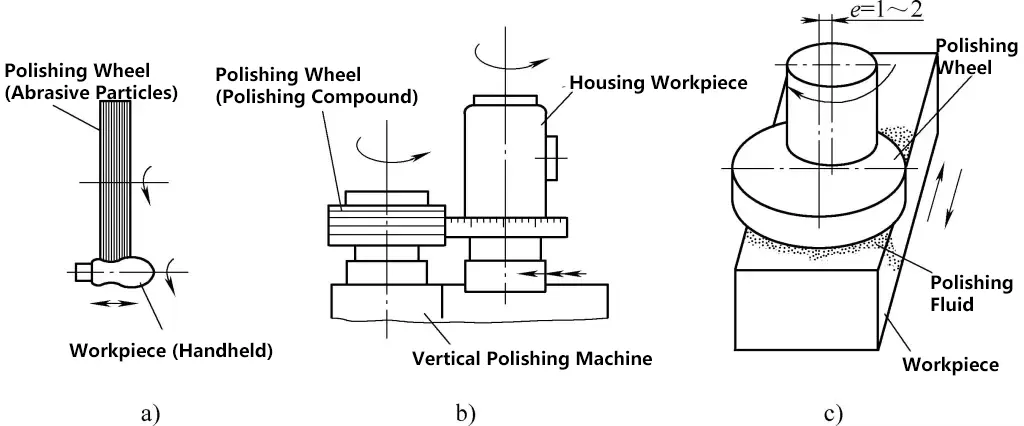

(1) Lucidatura delle ruote

Utilizza una ruota di lucidatura flessibile rotante ad alta velocità e abrasivi estremamente fini per rotolare e microtagliare la superficie del pezzo per ottenere la lucidatura. La ruota di lucidatura è costituita da più strati di tela, feltro o pelle, utilizzati per la lucidatura di pezzi più grandi. Il processo di lucidatura comune con la mola è illustrato nella Figura 12.

a) Lucidatura a mano

b) Lucidatura verticale

c) Lucidatura orizzontale

(2) Lucidatura a vibrazione

I pezzi, gli abrasivi e il liquido di lucidatura vengono caricati in una scatola vibrante. Grazie alle vibrazioni della cassa, i pezzi vengono sfregati l'uno contro l'altro e contro gli abrasivi. Grazie all'azione chimica del liquido di lucidatura, l'olio e la ruggine presenti sulla superficie dei pezzi vengono rimossi e i picchi vengono smerigliati, ottenendo così una superficie liscia.

Le caratteristiche della lucidatura a vibrazione sono le seguenti:

- Rimuove rapidamente le bave intorno al pezzo, compresi i piccoli fori interni, i fori dei tubi e gli angoli morti nelle fessure.

- Il pezzo lucidato non altera la precisione originale; non ci sono cambiamenti di forma e dimensione e il valore di rugosità superficiale Ra può raggiungere 0,01~0,1μm, presentando una brillante lucentezza metallica.

- Tempi brevi, ogni tempo di elaborazione è di 5~20min.

- Funzionamento comodo, basso costo, nessun inquinamento.

2. Lucidatura chimica

L'immersione dei pezzi metallici in una soluzione chimica appositamente preparata e l'utilizzo del fenomeno per cui le parti sollevate della superficie metallica si dissolvono più velocemente di quelle incassate per ottenere la lucidatura della superficie dei pezzi è chiamata lucidatura chimica. Il vantaggio della lucidatura chimica è che l'apparecchiatura è semplice e può lavorare pezzi con forme relativamente complesse.

Svantaggi della lucidatura chimica:

- La qualità della lucidatura non è pari a quella della lucidatura elettrolitica;

- La regolazione e la rigenerazione della soluzione utilizzata sono relativamente difficili, il che ne limita l'applicazione;

- Durante il processo operativo, l'uso dell'acido nitrico emette talvolta una grande quantità di gas nocivo giallo-marrone, causando un grave inquinamento ambientale.

3. Lucidatura elettrochimica

La lucidatura elettrochimica, nota anche come lucidatura elettrolitica, è un processo in cui il pezzo da lucidare funge da anodo, un metallo insolubile funge da catodo, entrambi gli elettrodi sono immersi simultaneamente in una cella elettrolitica e viene applicata una corrente continua per produrre una dissoluzione anodica selettiva, ottenendo così una lucidatura superficiale del pezzo.

La lucidatura elettrochimica è simile a quella chimica, con la differenza che viene applicata anche la corrente continua, il pezzo viene collegato all'anodo, si verifica la dissoluzione anodica e la lucidatura viene ottenuta sfruttando il fenomeno per cui le parti sollevate della superficie metallica si dissolvono più velocemente di quelle incassate.

Vantaggi della lucidatura elettrolitica:

- Colore interno ed esterno omogeneo, lucentezza duratura e livellamento anche degli incavi che la lucidatura meccanica non riesce a raggiungere;

- Alta produttività, basso costo;

- Può migliorare la resistenza alla corrosione della superficie del pezzo.

VIII. La brunitura

La brunitura è un processo di finitura a pressione che sfrutta le caratteristiche di plasticità a freddo dei metalli a temperatura ambiente. Una certa pressione viene applicata alla superficie del pezzo con un utensile di brunitura, provocando un flusso plastico del metallo superficiale che riempie le basse valli residue originali, riducendo così la rugosità superficiale del pezzo.

Grazie alla deformazione plastica del metallo superficiale brunito, la struttura superficiale si indurisce a freddo e i grani si raffinano, formando una struttura fibrosa densa e creando uno strato di tensione residua, migliorando la resistenza e la durezza superficiale del pezzo, migliorando così la resistenza all'usura, la resistenza alla corrosione e la qualità di accoppiamento del pezzo. La brunitura è un metodo di lavorazione della plastica senza taglio.

I vantaggi della brunitura sono i seguenti:

- Migliora la rugosità superficiale, il cui valore può raggiungere Ra≤0,08μm.

- Corregge la rotondità, l'errore di rotondità non supera 0,01 mm.

- Aumenta la durezza della superficie.

- Il pezzo lavorato presenta uno strato di tensione residua che migliora la resistenza alla fatica di circa 30%.

- Migliora la qualità dell'accoppiamento, riduce l'usura e prolunga la durata dei componenti.

IX. Gonfiore superficiale Schiaritura

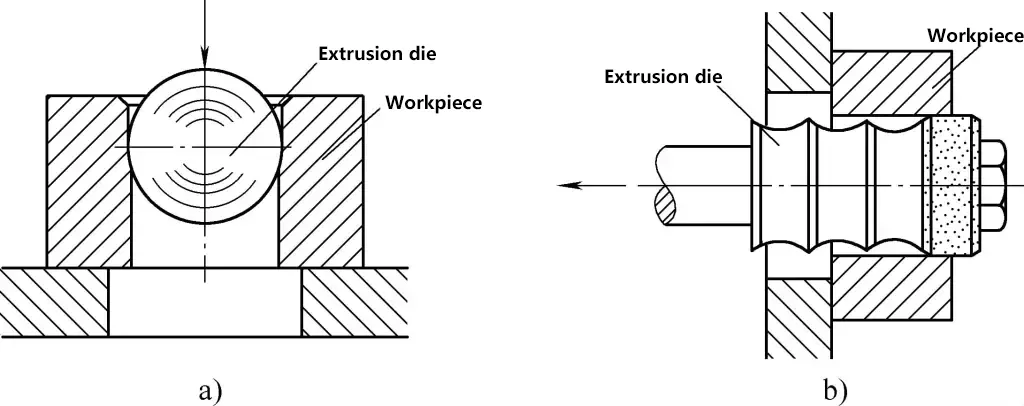

La brunitura è il processo di schiacciamento di una sfera d'acciaio o di un altro utensile di brunitura sagomato, di diametro leggermente superiore all'apertura, attraverso il foro interno del pezzo lavorato a temperatura ambiente per ottenere una superficie accurata, liscia e rafforzata, come mostrato nella Figura 13.

a) Brunitura con sfere d'acciaio

b) Brunitura con utensili di altre forme

Il margine di brunitura è generalmente di 0,07~0,015 mm. Dopo la brunitura, il grado di tolleranza dimensionale può raggiungere IT5~IT7 e il valore di rugosità superficiale Ra può raggiungere 0,025~0,8μm. La brunitura viene generalmente eseguita su una pressa o su un banco da disegno.

X. Rivestimento

1. Spruzzatura termica

La spruzzatura termica prevede il riscaldamento di materiali metallici o non metallici allo stato fuso e il loro soffiaggio continuo sulla superficie del pezzo in lavorazione con gas compressi per formare un rivestimento che si lega saldamente al substrato, dotando così lo strato superficiale del pezzo in lavorazione delle proprietà fisiche e chimiche richieste.

La tecnologia di spruzzatura termica crea una superficie di lavoro speciale sulla superficie dei materiali ordinari, ottenendo una serie di funzioni come la protezione dalla corrosione, la resistenza all'usura, la riduzione dell'attrito, la resistenza alle alte temperature, la resistenza all'ossidazione, l'isolamento termico, l'isolamento elettrico, la conducibilità elettrica e la protezione dalle radiazioni a microonde, con l'obiettivo di risparmiare materiali ed energia. La speciale superficie di lavoro è chiamata rivestimento e il metodo di realizzazione del rivestimento è chiamato spruzzatura termica, come mostrato nella Figura 14.

Le caratteristiche della spruzzatura termica sono le seguenti:

(1) Processo flessibile

Gli oggetti della spruzzatura termica possono essere di piccole dimensioni, come fori interni di 10 mm, o di grandi dimensioni, come ponti e torri di ferro; può essere effettuata al chiuso o sul campo; può essere applicata all'intera superficie o localmente.

(2) Minima deformazione da stress del pezzo in lavorazione

Durante la spruzzatura, il substrato può essere mantenuto a bassa temperatura, con conseguente minima deformazione da stress del pezzo.

(3) Alta produttività

Il peso del materiale spruzzato all'ora varia da alcuni chilogrammi a diverse decine di chilogrammi, con conseguente elevata produttività.

Le applicazioni della spruzzatura termica sono le seguenti:

(1) Protezione dalla corrosione

Utilizzato principalmente per la verniciatura a spruzzo anticorrosione di cancelli in acciaio di grandi dimensioni, cilindri di essiccazione di macchine per la carta, strutture in acciaio sotterranee di miniere di carbone, torri di trasmissione ad alta tensione, antenne di stazioni televisive, ponti in acciaio di grandi dimensioni, grandi serbatoi e tubazioni di impianti chimici.

(2) Resistenza all'usura

Spruzzando le parti usurate per la riparazione o pre-spruzzando materiali resistenti all'usura su parti soggette a usura, come gli alberi principali dei ventilatori, le tuyeres degli altiforni, gli alberi a gomito delle automobili, i mandrini delle macchine utensili, le guide delle macchine utensili, le canne dei cilindri dei motori diesel, le aste di perforazione dei giacimenti petroliferi e le pale delle macchine agricole.

(3) Strati funzionali speciali

Con la spruzzatura è possibile ottenere alcune proprietà speciali dello strato superficiale, come la resistenza alle alte temperature, l'isolamento termico, la conducibilità elettrica, l'isolamento, la protezione dalle radiazioni, ecc.

Le tecniche di spruzzatura termica più comuni includono la spruzzatura a fiamma, ad arco, al plasma, ecc.

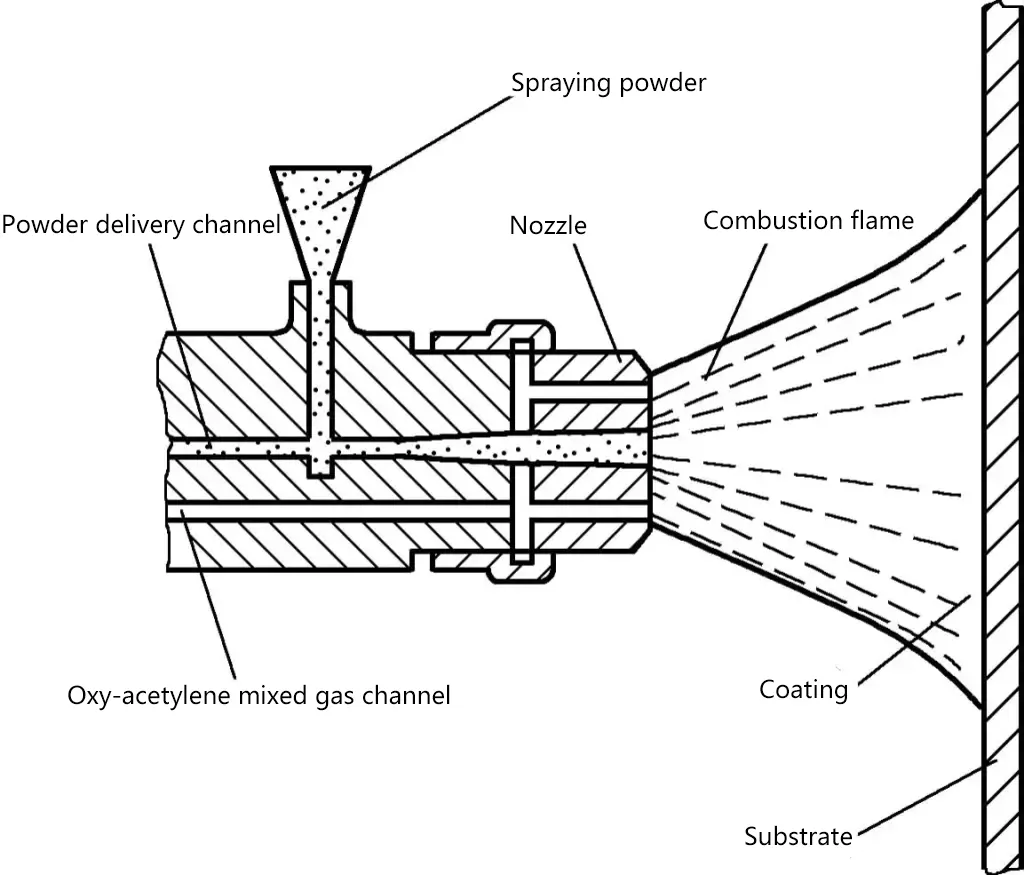

2. Spruzzatura a fiamma

Utilizzando una fiamma come fonte di calore, i materiali metallici e non metallici vengono riscaldati allo stato fuso e spinti da un flusso d'aria ad alta velocità per formare un flusso di nebbia, che viene spruzzato sul substrato. Le minuscole particelle fuse che colpiscono il substrato subiscono una deformazione plastica e formano un rivestimento stratificato. Questo processo è noto come spruzzatura a fiamma, come illustrato nella Figura 15. La pistola a spruzzo a fiamma è illustrata nella Figura 16.

I metodi più comuni di spruzzatura a fiamma includono la spruzzatura di polvere con fiamma ossiacetilenica e la spruzzatura di fili con fiamma ossiacetilenica. La polverizzazione a fiamma ossiacetilenica utilizza un'attrezzatura semplice e può essere eseguita in loco, adatta alla manutenzione delle apparecchiature.

(1) Vantaggi della tecnologia di spruzzatura a fiamma

- Può essere spruzzato su substrati sia metallici che non metallici e la forma e le dimensioni del substrato non sono generalmente limitate, ma non è ancora possibile spruzzare piccoli fori.

- Come materiali di rivestimento è possibile utilizzare un'ampia gamma di materiali, tra cui metalli, leghe, ceramiche e materiali compositi, che consentono alla superficie di avere diverse proprietà, come la resistenza alla corrosione, all'usura, alle alte temperature e all'isolamento termico.

- La struttura porosa del rivestimento ha prestazioni di lubrificazione ad accumulo d'olio e di riduzione dell'attrito; la macrodurezza del rivestimento a spruzzo contenente fasi dure può raggiungere 450HBW e lo strato di saldatura a spruzzo può raggiungere 65HRC.

- La spruzzatura a fiamma ha un impatto minimo sul substrato, la temperatura superficiale del substrato è di 200~250℃, la temperatura complessiva è di 70~80℃, quindi la deformazione del substrato è minima e la struttura del materiale non cambia.

(2) Svantaggi della tecnologia di spruzzatura a fiamma

- La forza di adesione tra il rivestimento a spruzzo e il substrato è relativamente bassa e non può sopportare carichi alternati e carichi d'urto.

- Requisiti elevati per la preparazione della superficie del substrato.

- Il processo di spruzzatura a fiamma è influenzato da varie condizioni e non esiste ancora un metodo efficace per rilevare la qualità del rivestimento.

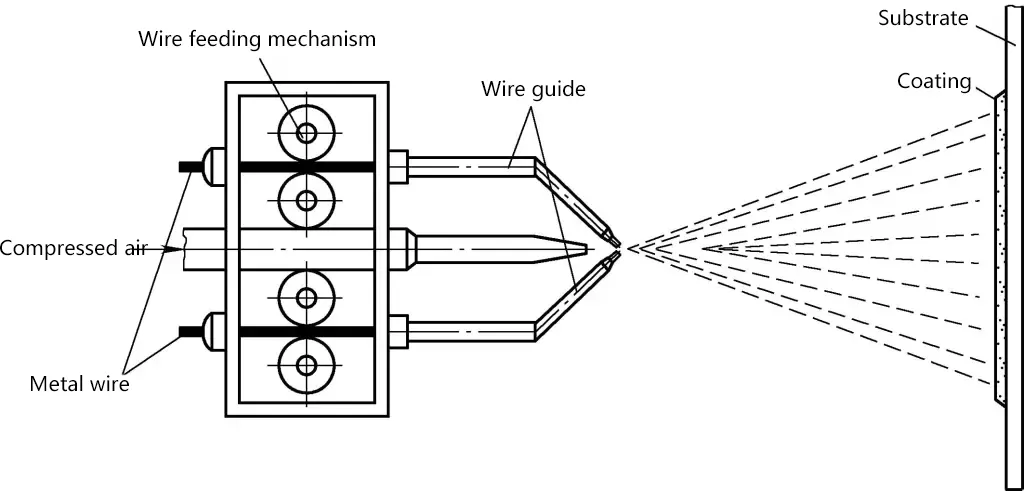

3. Spruzzatura ad arco

La spruzzatura ad arco è una tecnica che utilizza un arco elettrico che brucia tra due fili metallici alimentati in modo continuo per fondere il metallo, atomizza il metallo fuso con un flusso d'aria ad alta velocità e accelera le particelle metalliche atomizzate per spruzzarle sul pezzo da lavorare e formare un rivestimento, come illustrato nella Figura 17. La spruzzatura ad arco è il metodo di spruzzatura termica più utilizzato nelle applicazioni pratiche di ingegneria, come la protezione dalla corrosione, la resistenza all'usura e la riparazione di strutture in acciaio e parti meccaniche.

Le caratteristiche della spruzzatura ad arco sono le seguenti:

(1) Lunga durata della protezione anticorrosione

In base ai diversi ambienti di corrosione e alle specifiche caratteristiche di lavoro, grazie a una ragionevole progettazione del rivestimento, la durata della resistenza alla corrosione dell'attuale sistema di rivestimento anticorrosione di lunga durata a spruzzo ad arco ha raggiunto più di 50 anni, pari a 2-3 volte quella della zincatura a caldo e a 2-3 volte quella del rivestimento in FRP.

(2) Elevata forza di legame con il substrato metallico

Lo strato di spruzzatura ad arco e il substrato sono combinati mediante incorporazione e incollaggio micro-metallurgico, mostrando una forza di adesione superiore, tre volte superiore a quella della spruzzatura a fiamma e la più alta tra tutti i rivestimenti anticorrosione.

(3) Alta produttività

Rispetto alla spruzzatura a fiamma ossiacetilenica, la spruzzatura ad arco introduce il doppio filo, aumentando la produttività della singola macchina di 3-4 volte.

(4) Buona qualità del rivestimento

La spruzzatura ad arco riscalda il materiale del filo mediante riscaldamento elettrico ad arco, che ha un'elevata temperatura di fusione e una fusione uniforme, con conseguente spruzzatura densa e qualità del rivestimento stabile senza influire sullo stress termico del pezzo; mentre la spruzzatura a fiamma ossiacetilenica utilizza il riscaldamento a fiamma, che ha una bassa temperatura di fusione del materiale del filo e presenta pericoli nascosti come l'ossidazione e la carbonizzazione, che influiscono sulla qualità del rivestimento.

(5) Forte riparabilità

Durante la lavorazione, il sollevamento, il trasporto e l'installazione di strutture in acciaio, il rivestimento è soggetto a danni e graffi. La tecnologia di spruzzatura ad arco può essere utilizzata per le riparazioni, garantendo l'integrità e l'efficacia del sistema di protezione dalla corrosione.

(6) Buona universalità

La tecnologia di spruzzatura ad arco può selezionare i corrispondenti materiali resistenti alla corrosione in base ai diversi ambienti di corrosione e il sistema di processo ha un'adattabilità universale.

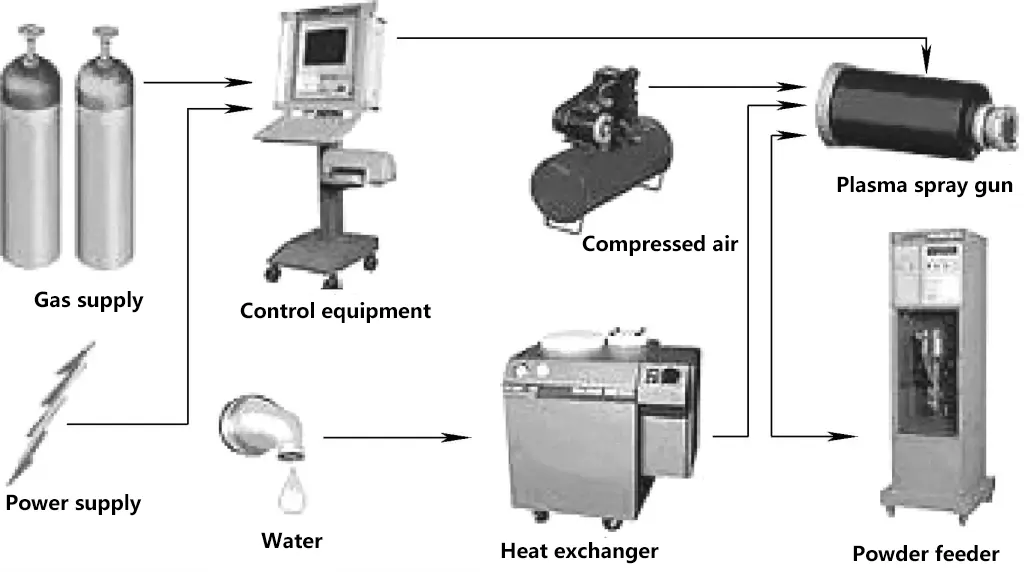

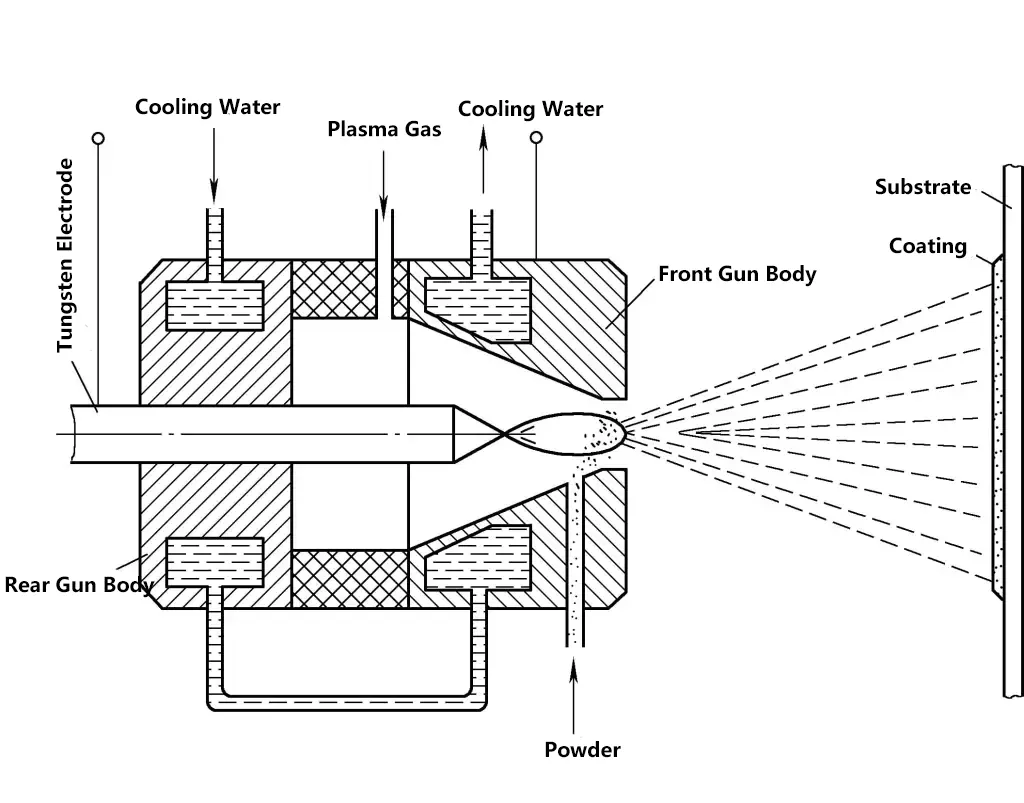

4. Spruzzatura al plasma

La spruzzatura al plasma è un metodo che utilizza un getto di plasma per riscaldare il materiale da spruzzare allo stato fuso o quasi fuso e depositarlo sulla superficie del prodotto per formare uno strato protettivo. L'apparecchiatura è illustrata nella Figura 18, mentre il principio di funzionamento è illustrato nella Figura 19.

La tecnologia di spruzzatura al plasma è un nuovo tipo di metodo di spruzzatura di precisione versatile che è stato fortemente sviluppato dopo la spruzzatura a fiamma. Ha le seguenti caratteristiche:

(1) Caratteristiche della struttura del rivestimento

I rivestimenti spruzzati al plasma hanno una struttura densa, con basso contenuto di ossidi e porosità. L'adesione tra il rivestimento e il substrato è principalmente meccanica, ma possono verificarsi anche l'adesione di microzone e l'adesione fisica, con conseguente maggiore forza di adesione del rivestimento.

(2) Caratteristiche della tecnologia di processo

I materiali da spruzzo sono ampiamente applicabili e vanno dalle leghe di alluminio a basso punto di fusione alla zirconia ad alto punto di fusione. I rivestimenti hanno un'elevata forza di adesione, una bassa porosità, poche inclusioni di ossido, un'elevata precisione di controllo dell'apparecchiatura e possono essere utilizzati per preparare rivestimenti fini.