I componenti di macchine come gli ingranaggi e gli alberi, che operano in condizioni di stress complesse, richiedono proprietà diverse sulla superficie e sul nucleo a causa delle diverse sollecitazioni a cui sono sottoposti. I metodi di trattamento termico tradizionali spesso non sono in grado di soddisfare questi requisiti. Per superare questa limitazione si ricorre alle tecnologie di trattamento termico superficiale.

Esistono due tipi principali di trattamenti termici superficiali: la tempra superficiale, che altera la microstruttura senza modificare la composizione chimica della superficie, e il trattamento termico chimico superficiale, che modifica sia la microstruttura che la composizione chimica della superficie.

Tempra superficiale dell'acciaio

La tempra superficiale dell'acciaio è un processo di trattamento termico che prevede un rapido riscaldamento della superficie del pezzo per austenitizzarlo, seguito da un rapido raffreddamento per ottenere uno strato martensitico sulla superficie. Gli ingranaggi, le camme e le varie parti dell'albero funzionano con carichi fluttuanti e sono soggetti ad attriti e impatti, con le loro superfici che sopportano sollecitazioni più elevate rispetto ai loro nuclei.

Pertanto, la superficie deve possedere un'elevata resistenza, durezza e resistenza all'usura, mentre il nucleo deve mantenere un'adeguata resistenza, sufficiente plasticità e tenacità. Le tecniche di tempra superficiale possono soddisfare questi requisiti di durezza esterna e di tenacità interna. A seconda del metodo di riscaldamento, il processo può essere classificato in tempra a induzione, tempra alla fiamma e tempra al laser.

Tempra a induzione

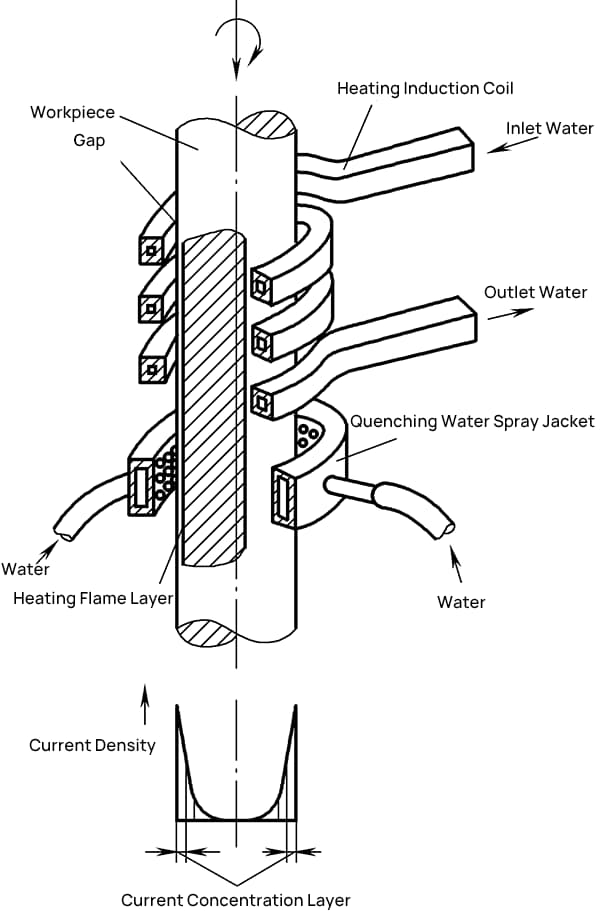

La tempra a induzione utilizza il principio dell'induzione elettromagnetica per generare una corrente indotta ad alta densità sulla superficie di un pezzo, riscaldandolo rapidamente fino allo stato austenitico prima di raffreddarlo rapidamente per ottenere una struttura martensitica, come illustrato nella Figura 1-40.

La profondità dello strato indurito ottenuto con la tempra a induzione dipende principalmente dalla frequenza della corrente; maggiore è la frequenza, minore è lo strato indurito. In produzione, le diverse frequenze di corrente vengono selezionate in base alle dimensioni del pezzo e alla profondità richiesta dello strato indurito. La tempra a induzione può essere classificata in tre tipi in base alla frequenza della corrente:

La tempra a induzione ad alta frequenza opera tipicamente a frequenze di corrente comprese tra 80 e 1000 kHz, producendo uno strato temprato da 0,5 a 2 mm, utilizzato principalmente per la tempra superficiale di ingranaggi di medio e piccolo modulo e di piccoli alberi.

La tempra a induzione a media frequenza, con frequenze di corrente comuni comprese tra 2500 e 8000 Hz, può raggiungere uno strato indurito in superficie da 3 a 6 mm, utilizzato principalmente per i pezzi che richiedono strati induriti più profondi, come gli alberi a gomito dei motori, gli ingranaggi di grande modulo e gli alberi più grandi.

La tempra a induzione a frequenza di potenza opera a una frequenza di corrente standard di 50 Hz, in grado di ottenere uno strato temprato in superficie di 10-15 mm, utilizzato principalmente per il riscaldamento passante di materiali in acciaio di grande diametro e per la tempra superficiale di pezzi di grandi dimensioni che richiedono strati temprati in profondità.

La tempra a induzione offre una rapida velocità di riscaldamento, un'elevata efficienza produttiva, una minima distorsione del pezzo e una tempra di alta qualità, che la rendono adatta alla produzione di massa.

La profondità dello strato indurito è facilmente controllabile, facilitando la meccanizzazione e l'automazione. È utilizzata principalmente per acciai strutturali a medio tenore di carbonio o per acciai strutturali a basso tenore di carbonio con una frazione di massa di carbonio compresa tra 0,4% e 0,5%, ma è applicabile anche ad acciai per utensili ad alto tenore di carbonio e a parti in ghisa. Tuttavia, le attrezzature per la tempra a induzione sono complesse e costose e non sono adatte alla produzione di piccoli lotti o di pezzi di forma irregolare.

Indurimento alla fiamma

La tempra a fiamma utilizza una fiamma ad alta temperatura, generata da ossiacetilene o altri gas combustibili, per riscaldare rapidamente la superficie di un pezzo prima di raffreddarlo con acqua. Questa tecnica di tempra superficiale è semplice, comoda ed economica, ma il controllo della temperatura di riscaldamento può essere impegnativo e spesso porta a surriscaldamenti e a una qualità di tempra non uniforme.

In genere, lo strato indurito ottenuto con la tempra a fiamma ha una profondità compresa tra 2 e 6 mm, il che lo rende adatto a pezzi singoli o piccoli lotti e alla tempra superficiale di alberi e ingranaggi di grandi dimensioni con un modulo elevato.

Tempra laser

La tempra laser consiste nello scansionare la superficie di un pezzo con un raggio laser, austenitizzando rapidamente la superficie. Quando il raggio laser si allontana dalla superficie, il metallo del substrato assorbe una quantità significativa di calore, provocando un rapido raffreddamento e l'indurimento della superficie.

Questo metodo è comodo e flessibile e può utilizzare la riflessione del laser per temprare forme complesse, tra cui angoli, scanalature, fori ciechi e pareti di fori profondi. Lo strato indurito dalla tempra laser ha in genere una profondità compresa tra 0,3 e 0,5 mm, con il risultato di una struttura martensitica estremamente fine con elevata durezza ed eccellente resistenza all'usura.

Trattamento termico chimico superficiale dell'acciaio

Il trattamento termico chimico superficiale dell'acciaio prevede l'immersione del pezzo in un mezzo chimico contenente determinati atomi attivi. Con il riscaldamento, questi atomi si diffondono nello strato superficiale del pezzo fino a una certa profondità, alterandone la composizione chimica e la microstruttura, ottenendo così proprietà diverse dal nucleo attraverso questo processo di trattamento termico.

Dopo il trattamento termico chimico, la superficie dell'acciaio può raggiungere una durezza, una resistenza all'usura e una resistenza alla fatica più elevate rispetto alla tempra superficiale, mentre il nucleo conserva una buona plasticità e tenacità, oltre a una maggiore resistenza. Opportuni trattamenti termici chimici possono anche conferire alla superficie dell'acciaio proprietà speciali come la riduzione dell'attrito, la resistenza all'usura e alla corrosione, rendendo questo processo sempre più diffuso.

A seconda dell'elemento diffondente, i trattamenti termici chimici superficiali dell'acciaio possono essere classificati in carburazione, nitrurazione, carbonitrurazione, borurazione e metallizzazione; carburazione, nitrurazione e carbonitrurazione sono i più comuni.

Carburazione

La carburazione consiste nel collocare i pezzi di acciaio a basso tenore di carbonio in un mezzo di carburazione e riscaldarli a 900-950°C per consentire la diffusione di atomi di carbonio attivo nella superficie dell'acciaio, modificando la microstruttura e le proprietà dello strato superficiale. Esistono tre metodi principali di carburazione: solida, liquida e gassosa; la carburazione gassosa è la più utilizzata nella produzione.

Nella carburazione a gas, i pezzi da lavorare vengono collocati in un forno sigillato ad alta temperatura con un mezzo di carburazione gassoso, in genere utilizzando agenti come il cherosene o il gas naturale, e riscaldato a circa 920-950°C. Il processo di carburazione è controllabile e consente di ottenere uno strato carburato di alta qualità con buone proprietà meccaniche, elevata produttività e condizioni di lavoro favorevoli.

La carburazione viene spesso applicata a parti critiche realizzate con acciai a basso tenore di carbonio o basso legati, come ingranaggi, spinotti e alberi. Dopo la carburazione, il contenuto di carbonio dello strato superficiale raggiunge 0,85%-1,05% in massa.

Dopo la tempra e il rinvenimento a bassa temperatura, la microstruttura superficiale è costituita da martensite e carburi fini e aghiformi ad alto tenore di carbonio, che offrono elevata durezza e resistenza all'usura, mentre la microstruttura del nucleo è caratterizzata da martensite o bainite a basso tenore di carbonio, che assicurano un'adeguata resistenza e una buona tenacità.

Nitrurazione

La nitrurazione è un processo di trattamento termico chimico che introduce azoto nella superficie dell'acciaio per formare uno strato di tempra arricchito di azoto. Questo trattamento migliora notevolmente la durezza superficiale, la resistenza all'usura, la resistenza alla fatica e la resistenza alla corrosione del pezzo. La nitrurazione può essere suddivisa in nitrurazione gassosa e ionica, con la nitrurazione gassosa più diffusa.

Si tratta dell'introduzione di gas ammoniaca in un forno di nitrurazione sigillato e riscaldato a temperature di nitrurazione, dove si decompone per rilasciare atomi di azoto attivo che vengono assorbiti e diffusi dalla superficie dell'acciaio per formare uno strato nitrurato, in genere di 0,3-0,5 mm di spessore.

L'acciaio viene solitamente precondizionato mediante tempra e rinvenimento per migliorare la lavorabilità e ottenere una struttura uniforme di sorbite temprata, garantendo un'elevata resistenza e tenacità.

Gli acciai adatti alla nitrurazione includono acciai strutturali, acciai per utensili e acciai inossidabili, in particolare se legati con elementi come Cr, Mo, Al, Ti e V per migliorare la durezza superficiale, la resistenza all'usura, la resistenza alla fatica e la resistenza alla corrosione, mantenendo buone proprietà meccaniche nel nucleo.

Per forme complesse o pezzi di precisione, la ricottura di distensione viene eseguita dopo la lavorazione di precisione e prima della nitrurazione per ridurre al minimo la deformazione durante la nitrurazione.

Rispetto alla carburazione, i componenti in acciaio nitrurato presentano una maggiore durezza superficiale, resistenza all'usura, stabilità termica, resistenza alla fatica e minore sensibilità agli intagli. Inoltre, la densa pellicola di nitruro che si forma sulla superficie dell'acciaio dopo la nitrurazione offre un'eccellente resistenza alla corrosione. Inoltre, poiché la temperatura di nitrurazione è bassa, il pezzo non richiede un ulteriore trattamento termico dopo la nitrurazione, con conseguente minima deformazione.

Carbonitrurazione

La carbonitrurazione è la diffusione simultanea di carbonio e azoto nella superficie dell'acciaio. Il metodo più utilizzato nella produzione è la carbonitrurazione in gas, che mira a migliorare la resistenza alla fatica, la durezza superficiale e la resistenza all'usura utilizzando una miscela di gas di carburazione e nitrurazione.

In base alla temperatura, la carbonitrurazione può essere suddivisa in alta, media e bassa temperatura; la carbonitrurazione gassosa a media e bassa temperatura è comunemente utilizzata nella produzione.

La carbonitrurazione gassosa a media temperatura prevede l'inserimento del pezzo in un forno sigillato, il riscaldamento a 820-860°C e l'introduzione di cherosene o gas di carburazione insieme all'ammoniaca.

Lo spessore dello strato carbonitrurato è in genere di 0,5-0,8 mm, seguito da tempra e rinvenimento a bassa temperatura. Il pezzo in lavorazione beneficia dei vantaggi sia della carburazione che della nitrurazione, utilizzata principalmente per pezzi di piccole dimensioni, di forma complessa e resistenti all'usura, che richiedono una deformazione minima.

La carbonitrurazione gassosa a bassa temperatura è principalmente un processo di diffusione di azoto e carbonio, che riscalda il pezzo a 500-570°C in un'atmosfera contenente atomi di carbonio e azoto attivi, formando uno strato carbonitrurato con uno spessore tipico di 0,2-0,5 mm. In genere, dopo la carbonitrurazione non è necessario un ulteriore trattamento termico, che ne consente l'utilizzo immediato.

La durezza superficiale del pezzo è elevata senza essere fragile e, grazie alla bassa temperatura di trattamento e alla breve durata, la deformazione è minima. Ciò lo rende ampiamente applicabile all'acciaio al carbonio, all'acciaio legato e ai materiali in ghisa, adatto a vari utensili, stampi e parti di alberi.