La regola comune per operare in diverse posizioni di saldatura è mantenere la corretta angolazione dell'elettrodo, padroneggiare le tre azioni di manipolazione dell'elettrodo, controllare la forma della superficie e la temperatura del bagno fuso, assicurare la completa reazione metallurgica del metallo fuso, eliminare accuratamente i gas e le impurità e ottenere una buona fusione con il materiale di base.

La temperatura del bagno fuso è legata alla sua forma e dimensione. Osservando attentamente i suoi cambiamenti durante il funzionamento e regolando continuamente l'angolo dell'elettrodo e il movimento dell'elettrodo, è possibile controllare la temperatura del bagno fuso e garantire la qualità della saldatura.

1. Saldatura in posizione piana

(1) Caratteristiche della saldatura in posizione piana

Le gocce di metallo provenienti dall'elettrodo si affidano principalmente alla gravità per passare al bagno di fusione, facilitando il mantenimento della forma del bagno di fusione e del metallo fuso. Quando si saldano pezzi dello stesso spessore, la corrente di saldatura in posizione piana è più elevata rispetto alle altre posizioni, con conseguente maggiore produttività della saldatura. Le scorie e il metallo fuso possono mescolarsi facilmente, soprattutto durante la saldatura a filetto, dove le scorie possono avanzare e formare inclusioni di scorie.

Parametri e operazioni di saldatura non corretti possono portare a difetti quali penetrazione incompleta, sottosquadro o grumi di saldatura. Nella saldatura di testa di lamiere piane, se i parametri o la sequenza di saldatura non sono scelti correttamente, è facile che si verifichino deformazioni di saldatura. Nella saldatura su un solo lato con formazione di un doppio lato, la prima saldatura può causare una penetrazione non uniforme e una scarsa formazione del lato posteriore.

(2) Angolo dell'elettrodo in posizione piana

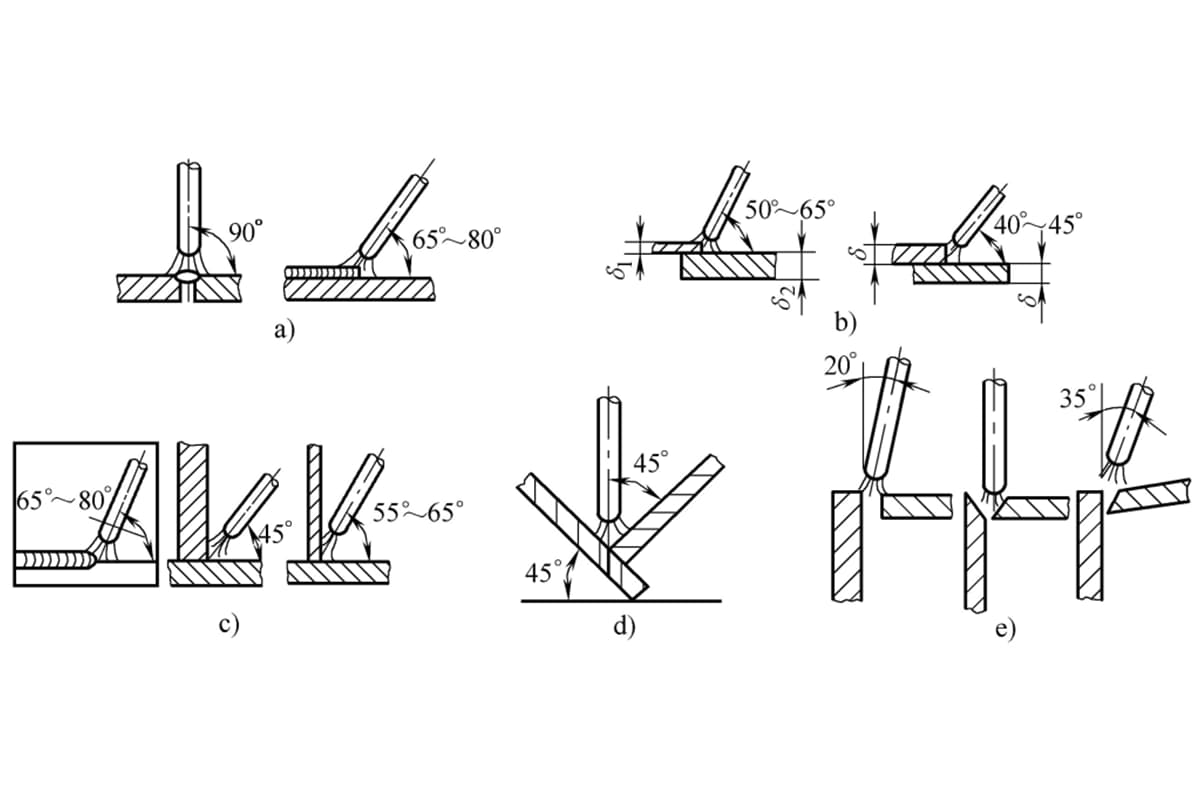

L'angolo dell'elettrodo in posizione piana può essere suddiviso in saldatura piana del giunto di testa, saldatura a filetto del giunto di giro, saldatura a filetto del giunto a T, saldatura a barca e saldatura piana del giunto d'angolo. L'angolo dell'elettrodo per le posizioni piane è mostrato nella Figura 5-26.

a) Saldatura piana con giunto di testa

b) Saldatura a filetto del giunto di giro

c) Saldatura a filetto del giunto a T

d) Saldatura a forma di barca

e) Saldatura a filetto su un giunto d'angolo

(3) Punti chiave della saldatura in posizione piana

Posizionare il pezzo in posizione di saldatura piana, il saldatore tiene la pinza di saldatura con la mano destra. bacchetta per saldatura Il saldatore è un'apparecchiatura di saldatura a filo, con il viso protetto da uno schermo facciale (a casco o a mano), che scocca un arco sul pezzo da saldare, utilizza l'alta temperatura dell'arco elettrico (6000~8000K) per fondere il metallo della bacchetta di saldatura e il metallo di base; le parti fuse dei due metalli si fondono insieme per formare una pozza fusa. Dopo l'allontanamento della bacchetta di saldatura, il bagno fuso si raffredda formando un cordone di saldatura, che unisce saldamente i due materiali di base separati attraverso il cordone di saldatura, realizzando la saldatura in posizione piana.

- In base allo spessore della lamiera, è possibile scegliere un filo di saldatura più spesso e utilizzare una corrente di saldatura maggiore per la saldatura. A parità di spessore della piastra, la corrente di saldatura in posizione piana è maggiore di quella in posizione verticale, orizzontale e sopraelevata.

- È preferibile utilizzare la saldatura ad arco corto, che può ridurre la perdita di calore dell'arco ad alta temperatura, aumentare la profondità del bagno fuso, evitare che i gas nocivi intorno all'arco entrino nel bagno fuso e ridurre l'ossidazione degli elementi metallici saldati e la possibilità di porosità nella saldatura.

- Durante la saldatura, il filo di saldatura e il pezzo in lavorazione formano un angolo compreso tra 40° e 90°, controllano bene la separazione tra scorie e metallo fuso e impediscono che le scorie compaiano davanti.

- Quando lo spessore della piastra è ≤6 mm, in genere si apre una scanalatura a forma di I per la saldatura piana di testa, mentre per la saldatura anteriore si deve utilizzare una saldatura ad arco corto con un diametro del filo di saldatura compreso tra ф3,2 e ф4 mm e la profondità di penetrazione deve raggiungere i 2/3 dello spessore del pezzo. Prima di eseguire la saldatura di ritorno, non è necessario rimuovere la radice di saldatura (tranne che per i componenti importanti), ma la scoria deve essere ripulita e si può utilizzare una corrente di saldatura maggiore.

- Se nella saldatura di testa piana si verifica un fenomeno di miscelazione non chiara di scorie e metallo fuso, si può allungare l'arco, inclinare la barra di saldatura in avanti e spingere la scoria verso la parte posteriore del bagno fuso per evitare l'inclusione di scorie.

- Quando si saldano cordoni orizzontali inclinati, si dovrebbe usare la saldatura in salita per evitare che la scoria fluisca verso la parte anteriore del bagno di fusione ed evitare difetti di inclusione di scoria nella saldatura.

- Quando si utilizza la saldatura multistrato e a più passate, occorre prestare attenzione alla selezione del numero di passate di saldatura e alla loro sequenza.

- Per le saldature di raccordo a T, d'angolo e di filetto, se gli spessori delle due piastre sono diversi, regolare l'angolo dell'elettrodo per dirigere l'arco verso la piastra più spessa e riscaldare uniformemente entrambe le piastre.

(4) Selezione corretta del metodo di manipolazione dell'elettrodo

Per lamiere di spessore <6 mm, saldatura di testa con scanalatura a I in posizione piana, utilizzando la saldatura bilaterale, la saldatura anteriore dovrebbe utilizzare una manipolazione dell'elettrodo in linea retta, leggermente più lenta, e la saldatura posteriore dovrebbe anch'essa utilizzare una manipolazione dell'elettrodo in linea retta, con una corrente di saldatura leggermente superiore a quella utilizzata per la saldatura anteriore e una manipolazione dell'elettrodo più veloce.

Per lamiere di spessore ≥6 mm, in base ai requisiti di progetto, è possibile utilizzare altri tipi di scanalature (scanalatura a V, doppia scanalatura a V, scanalatura a Y, ecc.) oltre alla scanalatura a I per la saldatura di testa in posizione piana, utilizzando la saldatura multistrato o la saldatura multistrato a più passate. Il primo strato (passata di fondo) dovrebbe utilizzare un elettrodo di piccolo diametro, una bassa corrente di saldatura e una manipolazione dell'elettrodo diritta o a zig-zag. Per gli strati successivi, si possono utilizzare elettrodi di diametro maggiore e correnti di saldatura più elevate con saldatura ad arco corto. La manipolazione dell'elettrodo a zig-zag deve sostare su entrambi i lati della scanalatura e la direzione di saldatura degli strati adiacenti deve essere opposta, con giunti sfalsati.

Per le saldature di raccordo a T con gambe di dimensioni inferiori a 6 mm, è possibile utilizzare la saldatura a strato singolo, utilizzando metodi di manipolazione dell'elettrodo dritti, circolari obliqui o a zig-zag; per gambe di dimensioni maggiori, è necessario utilizzare la saldatura multistrato o la saldatura multistrato a più passate. La passata principale deve utilizzare la manipolazione rettilinea dell'elettrodo, mentre gli strati successivi possono utilizzare la manipolazione obliqua a zigzag o circolare. La saldatura multistrato a più passate dovrebbe preferibilmente utilizzare la manipolazione diritta dell'elettrodo.

Per le saldature di raccordo a giro e d'angolo, la manipolazione degli elettrodi è simile a quella delle saldature di raccordo a T.

La manipolazione dell'elettrodo per la saldatura a barca è simile a quella per la saldatura di testa a gola aperta in posizione piana.

2. Saldatura in posizione verticale

(1) Caratteristiche della posizione di saldatura verticale

Nella saldatura verticale, il metallo fuso e la scoria tendono a separarsi per gravità. Quando la temperatura del bagno è troppo alta, il metallo fuso tende a fluire verso il basso, formando difetti come cordoni di saldatura, sottosquadri e inclusioni di scoria, che rendono il cordone di saldatura irregolare. La radice del giunto a T è soggetta a una penetrazione incompleta. La profondità di penetrazione è facile da controllare, consuma più elettrodi della saldatura in piano, ma la produttività è inferiore a quella della saldatura in piano. Poiché il calore dell'arco di saldatura ad angolo verticale viene trasferito in tre direzioni al pezzo, il raffreddamento è rapido. Pertanto, nelle stesse condizioni della saldatura verticale di testa, la corrente di saldatura può essere leggermente superiore per garantire una buona fusione delle due lamiere.

(2) Angolo dell'elettrodo in posizione verticale di saldatura

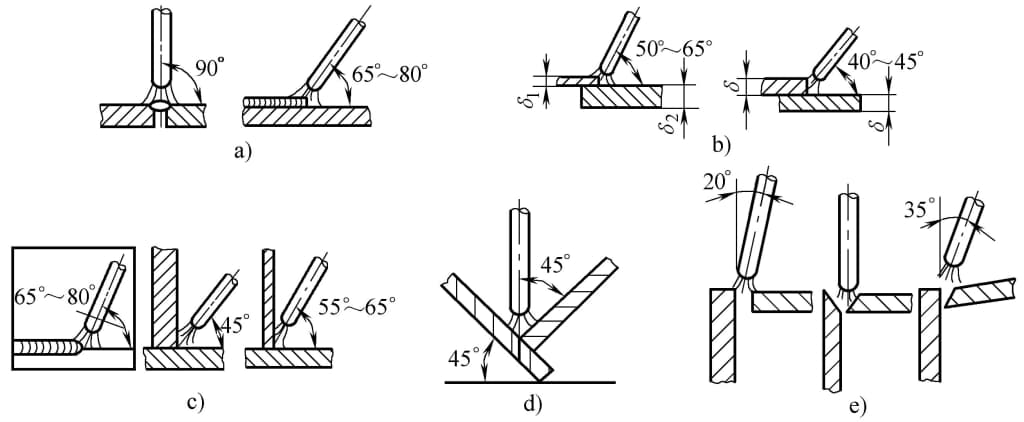

La saldatura verticale si divide in saldatura verticale di testa di lamiere sottili e saldatura verticale di testa di lamiere spesse in base allo spessore del pezzo; si divide in saldatura verticale di testa di scanalatura a I e saldatura verticale ad angolo di giunzione a T in base alla forma del giunto; si divide in saldatura verticale verso l'alto e saldatura verticale verso il basso in base al metodo di saldatura. L'angolo dell'elettrodo nella posizione di saldatura verticale è illustrato nella Figura 5-27.

(3) Punti chiave della posizione di saldatura verticale

Nella saldatura verticale, dopo che l'elettrodo è stato bloccato dalle pinze di saldatura, le pinze di saldatura e l'elettrodo devono essere in linea retta, come mostrato nella Figura 5-28. Il corpo del saldatore non deve essere rivolto direttamente verso la saldatura, ma leggermente a sinistra o a destra (per i mancini), per facilitare l'uso della mano destra (per i mancini) che tiene la pinza di saldatura.

La saldatura verticale verso l'alto è comunemente utilizzata in produzione; la saldatura verticale verso il basso richiede elettrodi speciali per garantire la qualità della saldatura. Quando si salda verticalmente verso l'alto, la corrente di saldatura deve essere da 10% a 15% inferiore rispetto alla saldatura in piano e si deve utilizzare un elettrodo di diametro inferiore (<4 mm), mantenendo l'angolo corretto dell'elettrodo. La saldatura ad arco corto viene utilizzata per ridurre la distanza di transizione delle gocce al bagno fuso.

(4) Metodo corretto di selezione e utilizzo degli elettrodi.

1) Quando si salda una piastra sottile con scanalatura a I in posizione verticale verso l'alto, la lunghezza massima dell'arco comunemente utilizzata è ≤6 mm. È possibile utilizzare la saldatura lineare, dentellata, a mezzaluna o a salto.

2) Per altri tipi di saldatura verticale di testa, il primo strato di saldatura è spesso realizzato con saldatura a salto o con tessitura a forma di mezzaluna o triangolare con piccola ampiezza, seguita da tessitura a mezzaluna o dentellata.

3) Quando si salda in verticale un giunto a T, l'elettrodo deve avere un tempo di permanenza adeguato su entrambi i lati e sull'angolo superiore della saldatura e l'oscillazione dell'elettrodo non deve essere superiore alla larghezza della saldatura. L'operazione di tessitura è simile a quella utilizzata per altri tipi di saldatura di testa.

4) Quando si salda lo strato di copertura, il metodo di tessitura deve essere scelto in base ai requisiti della superficie di saldatura. Per requisiti di superficie leggermente superiori, si può utilizzare la tessitura a mezzaluna, mentre per una superficie di saldatura piatta è adatta la tessitura dentellata.

3. Posizione di saldatura orizzontale

(1) Caratteristiche della posizione di saldatura orizzontale

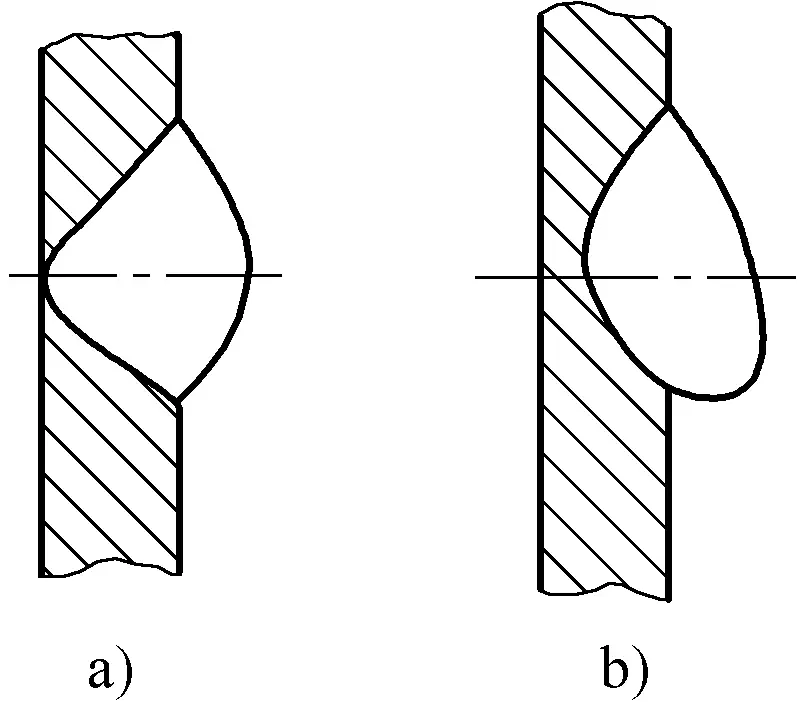

A causa della gravità, il metallo fuso tende a cadere nella scanalatura, causando difetti di sottosquadro sul lato superiore della scanalatura e formando una saldatura a goccia come mostrato nella figura 5-29b. Il metallo fuso e la scoria si separano facilmente.

a) Saldatura orizzontale normale b) Saldatura orizzontale a goccia

(2) Angolo dell'elettrodo in posizione orizzontale di saldatura

Quando si salda in orizzontale, è meglio che il saldatore operi in piedi. Se possibile, la mano o il braccio che regge lo schermo facciale è il miglior supporto per mantenere il corpo stabile durante la saldatura in piedi e il punto di impatto dell'arco deve essere direttamente di fronte al saldatore.

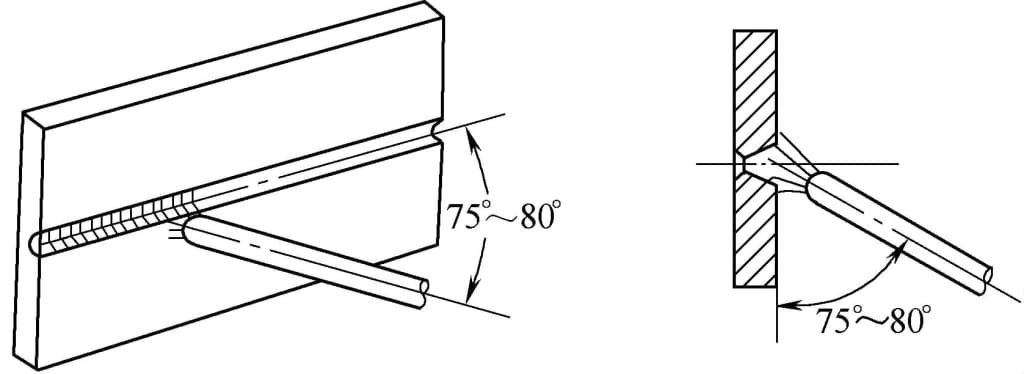

Durante la saldatura, dopo aver terminato ogni elettrodo, il saldatore deve spostare la propria posizione in piedi per essere sempre rivolto direttamente verso la saldatura. La parte superiore del corpo del saldatore deve avanzare con l'arco, ma gli occhi devono mantenere una certa distanza dall'arco di saldatura. Inoltre, bisogna prestare attenzione a mantenere l'angolo tra l'elettrodo e il pezzo da saldare per evitare un eccessivo gocciolamento di metallo fuso. L'angolo dell'elettrodo per la saldatura orizzontale è illustrato nella Figura 5-30.

(3) Punti chiave della posizione di saldatura orizzontale

1) Per la saldatura orizzontale di testa si utilizza generalmente una scanalatura a forma di V o di K, mentre per i giunti di testa con uno spessore di 3~4 mm si può utilizzare una scanalatura a forma di I per la saldatura su entrambi i lati.

2) Utilizzare un elettrodo di piccolo diametro, la corrente di saldatura dovrebbe essere inferiore a quella utilizzata nella saldatura piana: il funzionamento ad arco corto può controllare meglio il flusso di metallo fuso.

3) Per la saldatura orizzontale di lamiere spesse, oltre alla passata di radice, è consigliabile utilizzare un metodo di saldatura multistrato e a più passate.

4) Quando si eseguono saldature multistrato e a più passate, prestare particolare attenzione alla distanza di sovrapposizione tra le passate. Ogni saldatura sovrapposta dovrebbe iniziare a 1/3 della saldatura precedente per evitare irregolarità nella saldatura.

5) A seconda della situazione specifica, mantenere un angolo di elettrodo appropriato, la velocità di saldatura dovrebbe essere leggermente più veloce e uniforme.

(4) Selezione corretta del metodo di manipolazione dell'elettrodo

1) Quando si esegue una saldatura orizzontale con una scanalatura a I aperta, è preferibile utilizzare un metodo di tessitura rettilinea alternata per la saldatura anteriore, i pezzi leggermente più spessi dovrebbero utilizzare una tessitura rettilinea o una piccola tessitura circolare obliqua e la saldatura posteriore dovrebbe utilizzare una tessitura rettilinea. La corrente di saldatura può essere aumentata in modo appropriato.

2) Per la saldatura orizzontale multistrato con altri tipi di scanalature, quando il gap è piccolo si può utilizzare una tessitura rettilinea; quando il gap è grande, utilizzare una tessitura rettilinea alternata per la passata principale e una tessitura circolare obliqua per gli strati successivi. Per la saldatura a più strati e a più passate, è consigliabile l'armatura a linea retta.

4. Saldatura in posizione sopraelevata

(1) Caratteristiche della saldatura in posizione sopraelevata

A causa della gravità, il metallo fuso tende a cadere, rendendo difficile il controllo della forma e delle dimensioni del bagno di saldatura. La tessitura è impegnativa ed è difficile ottenere una superficie liscia sul pezzo saldato. Difetti come inclusioni di scoria, fusione incompleta, cordoni di saldatura concavi e scarsa formazione della saldatura sono comuni. Il metallo fuso che scorre è soggetto a schizzi e spandimenti, che possono causare ustioni se non adeguatamente protetti, rendendo la saldatura sopraelevata meno efficiente rispetto ad altre posizioni spaziali.

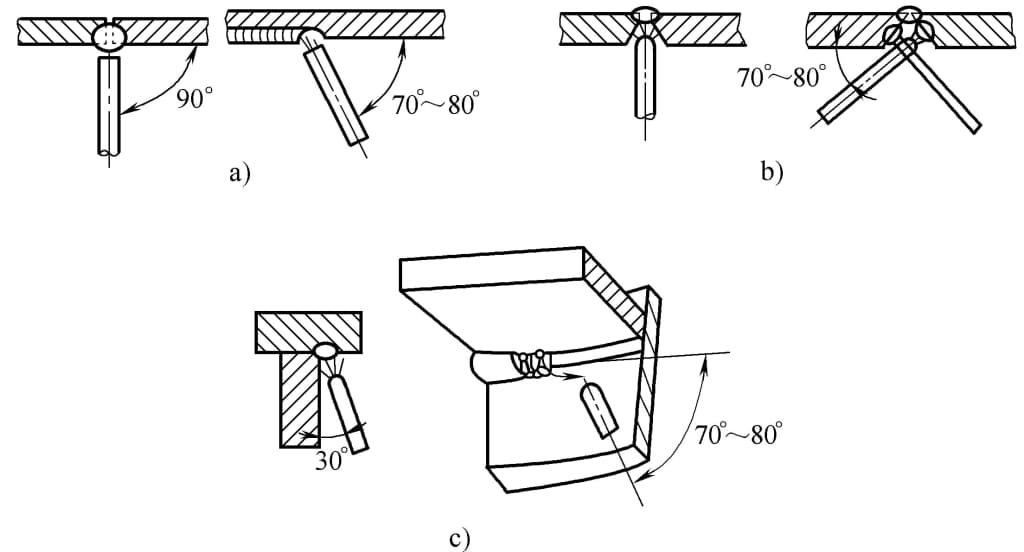

(2) Angolo dell'elettrodo in posizione sopraelevata

A seconda della distanza tra il saldatore e il pezzo da saldare, il saldatore può assumere posizioni in piedi, accovacciate o sedute e, in alcuni casi, persino una posizione sdraiata, in cui il saldatore è sdraiato a terra a faccia in su, tenendo la pinza di saldatura in alto. La saldatura dall'alto è fisicamente impegnativa e la qualità della saldatura è instabile; in genere viene utilizzata per riparazioni di emergenza e non è adatta alla produzione di massa.

Durante la saldatura, le braccia del saldatore devono essere lontane dal corpo, l'avambraccio eretto e la parte superiore del braccio forma naturalmente un angolo di sostegno, con il centro di gravità sul gomito o sull'articolazione alla base della parte superiore del braccio. Il movimento dell'elettrodo deve essere effettuato dal polso e, man mano che l'elettrodo si scioglie, la parte superiore del braccio deve gradualmente alzarsi e spostarsi in avanti. Gli occhi devono seguire il movimento dell'arco per osservare il processo di saldatura e anche la testa e la parte superiore del corpo devono inclinarsi leggermente in avanti mentre l'elettrodo si muove.

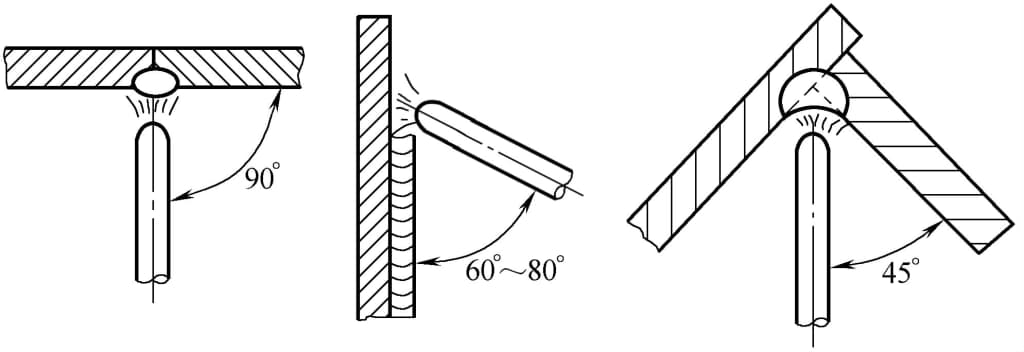

Prima della saldatura dall'alto, il saldatore deve indossare l'abbigliamento protettivo necessario per la saldatura dall'alto, allacciare i bottoni, avvolgere un asciugamano intorno al collo, indossare un coprispalla e calzare scarpe resistenti al calore per evitare che il ferro fuso cada e che gli schizzi di metallo brucino la pelle. Il saldatore tiene la pinza di saldatura e regola l'angolo dell'elettrodo in base alla situazione specifica; può anche girare la parte da saldare in posizione piana o orizzontale. L'angolo dell'elettrodo per la saldatura sopraelevata è illustrato nella Figura 5-31.

a) Saldatura di testa con scanalatura a I b) Saldatura di testa con altra scanalatura c) Saldatura d'angolo con giunto a T

(3) Punti chiave della posizione di saldatura dall'alto

1) Quando lo spessore del pezzo è ≤4 mm, si utilizza la saldatura di testa a I con elettrodo da 3,2 mm e la corrente di saldatura deve essere adeguata. Per spessori ≥5 mm, si utilizza la saldatura multistrato con scanalatura a V.

2) Quando il cordone di saldatura è inferiore a 8 mm, la saldatura a T sopraelevata deve essere eseguita a strato singolo; quando il cordone di saldatura è superiore a 8 mm, utilizzare la saldatura multistrato a più passate.

3) Per facilitare la transizione delle gocce, ridurre il gocciolamento e gli spruzzi di metallo durante la saldatura, è necessario utilizzare l'arco di lunghezza minima durante il processo di saldatura.

4) Per la saldatura di testa, utilizzare un elettrodo di diametro ridotto e una corrente di saldatura bassa per evitare sottosquadri e inclusioni di scoria su entrambi i lati della saldatura.

(4) Selezione corretta del metodo di manipolazione dell'elettrodo

1) Per piccoli spazi, utilizzare la manipolazione diritta dell'elettrodo per la saldatura di testa a I; per spazi più ampi, utilizzare la manipolazione diritta dell'elettrodo avanti e indietro.

2) Per la saldatura in testa multistrato con altri tipi di giunti di testa con scanalatura, il metodo di manipolazione dell'elettrodo per la passata principale deve essere scelto in base alle dimensioni della fessura della scanalatura, utilizzando una manipolazione dell'elettrodo diritta o diritta avanti e indietro. Gli strati successivi possono utilizzare la manipolazione dell'elettrodo a zig-zag o a mezzaluna. La saldatura multistrato a più passate dovrebbe utilizzare la manipolazione rettilinea dell'elettrodo e, indipendentemente dal metodo, ogni passaggio di metallo fuso al bagno di saldatura non dovrebbe essere eccessivo.

3) Per la saldatura sopraelevata del giunto a T, se la dimensione del punto di saldatura è piccola, si può utilizzare la manipolazione dell'elettrodo diritta o avanti e indietro, completata dalla saldatura a strato singolo; se la dimensione del punto di saldatura è maggiore, si può utilizzare la saldatura multistrato o multistrato a più passate, con il primo strato che utilizza la manipolazione dell'elettrodo diritta, mentre gli strati successivi possono utilizzare la manipolazione dell'elettrodo a triangolo diagonale o ad anello diagonale.