I. Proprietà meccaniche dei materiali

Le proprietà meccaniche dei materiali si riferiscono a una serie di caratteristiche meccaniche esibite dai materiali sotto l'azione della forza, che riflettono la loro capacità di resistere alla deformazione o al danneggiamento sotto varie forme di forze esterne.

1. La forza

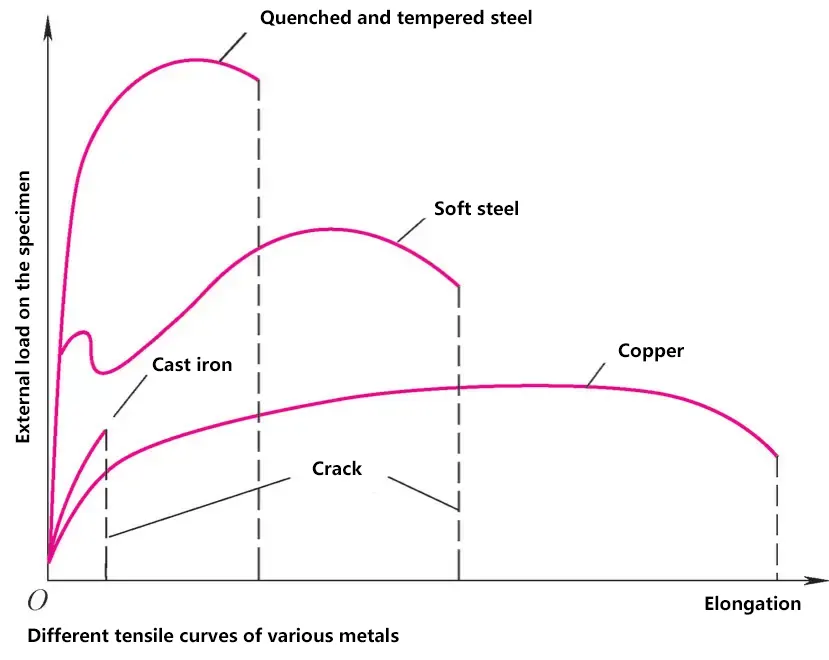

La resistenza è la capacità di un materiale di resistere alla deformazione plastica e alla frattura sotto carichi esterni. In ingegneria si utilizzano comunemente la resistenza allo snervamento e la resistenza alla trazione, che possono essere misurate mediante test di trazione.

- Resistenza allo snervamento: Il limite di snervamento dei materiali metallici, misurato in MPa;

- Resistenza alla trazione: Capacità di un materiale di resistere a forze di trazione, misurata in MPa;

- Resistenza alla compressione: Capacità di un materiale di resistere alle forze di compressione, misurata in MPa;

- Resistenza alla flessione: La capacità di un materiale di resistere alle forze di flessione, misurata in MPa;

- Resistenza al taglio: Capacità di un materiale di resistere alle forze di taglio, misurata in MPa.

2. Durezza

La durezza è la resistenza di un materiale alla deformazione plastica, ai graffi, all'usura o al taglio, ed è la capacità di un materiale di resistere all'indentazione di oggetti che non causano deformazioni permanenti in determinate condizioni.

I vari processi di lavorazione nella meccanica vengono eseguiti selezionando utensili di durezza diversa in base alle diverse proprietà del materiale.

La durezza comprende, tra le altre, la durezza Rockwell (HR), la durezza Shore (HS), la durezza Vickers (HV) e la durezza Brinell (HBW).

3. La plasticità

La plasticità è la capacità di un materiale di subire una deformazione plastica senza fratturarsi sotto l'azione di forze esterne.

I comuni indicatori di plasticità utilizzati in ingegneria sono l'allungamento e la riduzione dell'area. L'allungamento è il rapporto percentuale tra l'allungamento del campione dopo la frattura e la sua lunghezza originaria, indicato con il simbolo A.

La riduzione dell'area è il rapporto tra l'area ridotta della sezione trasversale dopo la frattura e l'area della sezione trasversale originale, indicata con Z. Maggiore è l'allungamento e la riduzione dell'area, migliore è la plasticità; viceversa, minore è la plasticità.

4. Durezza all'impatto

La capacità di un materiale di resistere ai carichi d'impatto è chiamata tenacità all'impatto, espressa come tenacità all'impatto ak (unità: J/cm2 ) o l'energia di assorbimento dell'impatto Ak (unità: J).

5. Resistenza alla fatica

La resistenza alla fatica o limite di fatica è la sollecitazione massima alla quale un materiale metallico non cede sotto un numero infinito di cicli di carico alternati. In pratica, è impossibile condurre prove con cicli di carico alternati infiniti sui materiali metallici.

In genere, nelle prove, si specifica che: la sollecitazione massima alla quale l'acciaio non si frattura dopo 107 cicli e non ferrosi metalli dopo il 108 cicli di carichi alternati è chiamata resistenza alla fatica. Quando la sollecitazione alternata applicata è una sollecitazione ciclica simmetrica, la resistenza alla fatica risultante è indicata con S.

II. Test sulle proprietà meccaniche e tecnologiche

Le prove sui materiali forniscono informazioni sui cambiamenti delle proprietà dei materiali ingegneristici sotto l'azione di forze esterne (come tensione, compressione, flessione, torsione, taglio, flessione). Le proprietà di resistenza dei materiali variano a seconda che il carico applicato sia statico (basso tasso di deformazione del materiale) o dinamico (alto tasso di deformazione del materiale).

1. Test

Un provino plastico viene sollecitato da una forza di trazione crescente. Il provino si allunga e quando la forza di trazione aumenta fino a un certo valore, il materiale si rompe (carico statico).

Se il materiale è sottoposto a una forza d'urto improvvisa che produce sollecitazioni, si frattura come se fosse tagliato da un coltello (carico dinamico). Lo scopo del test è quello di determinare la resistenza, la durezza, la lavorabilità, le proprietà di imbutitura profonda e le proprietà di piegatura, forgiatura e saldatura del materiale.

2. Test del materiale di laboratorio

Lo scopo non è quello di ottenere dati di prova, ma solo di fornire dati per la comprensione delle proprietà di lavorazione del materiale.

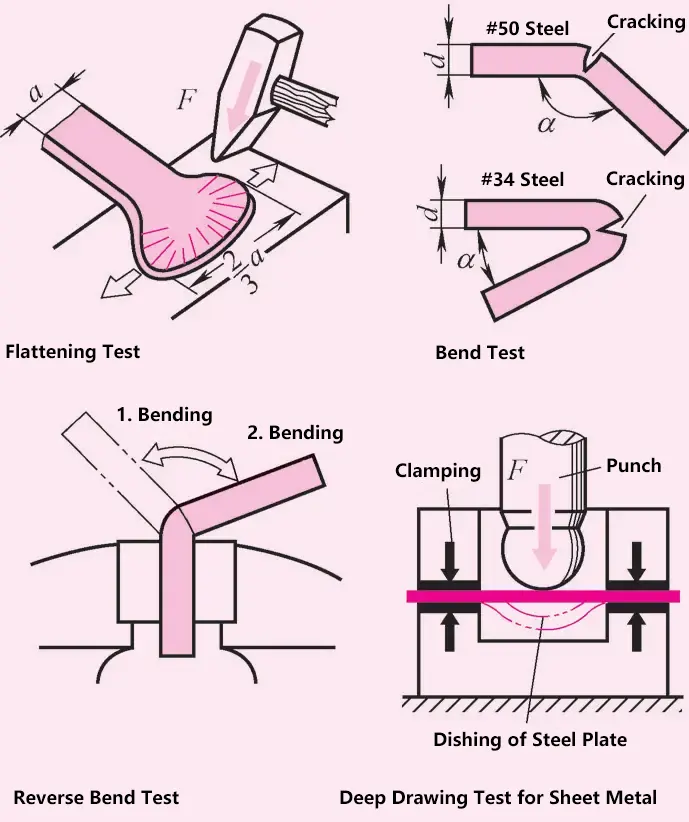

3. Formabilità

Riscaldare e forgiare una barra d'acciaio piatta fino alla comparsa di crepe sui bordi. Dopo la forgiatura, la larghezza dell'acciaio piatto dovrebbe aumentare da 1 a 1,5 volte la larghezza originale senza che il materiale si fessuri.

4. Formatura a freddo

La formatura a freddo si riferisce a metodi di lavorazione quali tosaturapiegatura e stiramento di materiali senza riscaldamento. I processi di formatura a freddo comprendono l'intestazione a freddo, la laminazione a freddo e la forgiatura a stampo.

5. Test dei file

Il test della lima mostra che gli acciai di elevata durezza sono difficili da limare.

6. Test di imbutitura

Una lastra d'acciaio bloccata viene gradualmente compressa sotto l'azione di un punzone circolare, con una pressione crescente, fino alla comparsa di cricche nella lastra d'acciaio.

7. Test della scintilla

Osservando i fenomeni di scintilla prodotti durante la rettifica dell'acciaio, si può determinare di quale tipo di acciaio si tratta.

8. Test del rubinetto

Sospendere liberamente un pezzo di acciaio (soprattutto ghisa), quindi batterlo leggermente per distinguere tra acciaio fuso (suono chiaro), ghisa grigia (suono sordo) e fusioni con crepe e cavità da ritiro.

9. Ispezione visiva

Ispezionare la qualità della superficie per identificare i difetti esterni (cavità da ritiro, crepe e intagli).

Metodi di prova dei materiali

| Metodi di prova meccanici | Metodi di test metallografici | Metodi di controllo non distruttivi |

| Determinare le proprietà di resistenza dei materiali in presenza di forze esterne e di sollecitazioni. | Comprendere la struttura e i tipi di microstrutture metalliche | Determinare la composizione del materiale e la posizione dei difetti (cricche, vuoti, inclusioni). |

| 1) Test sulle proprietà tecnologiche 2) Prove di carico statico 3) Prove di carico dinamico 4) Test di scorrimento | Studiare i campioni lucidati al microscopio (pezzo di prova) in presenza di variazioni di microonde struttura | 1) Analisi spettrale 2) Ispezione a raggi X 3) Ispezione a ultrasuoni 4) Ispezione con particelle magnetiche |

10. Test di espansione e svasatura del tubo

Determinare se si verifica una lacerazione su entrambe le estremità quando si espande la provetta. Per il test di svasatura, il bordo della provetta viene ruotato verso l'esterno fino alla comparsa di crepe.

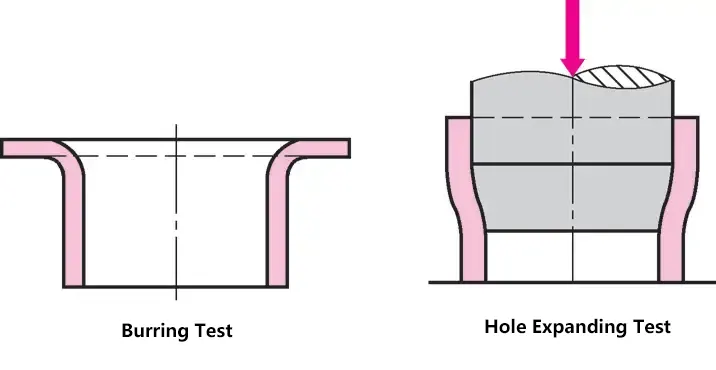

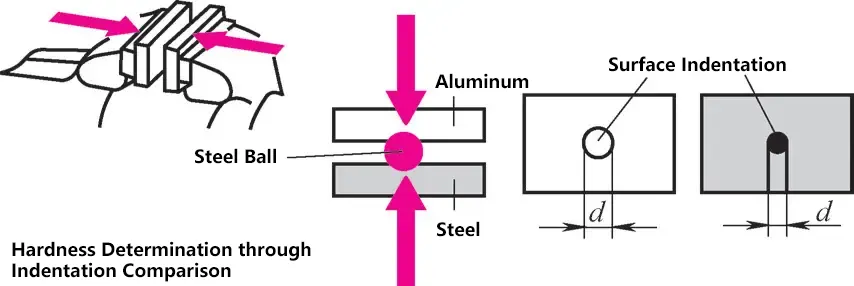

11. Determinazione della durezza del materiale mediante il confronto delle indentature

Posizionare una sfera d'acciaio tra due piastre metalliche di durezza diversa (ad esempio acciaio e alluminio) e bloccarle insieme in una morsa da banco. I diametri delle indentature superficiali saranno diversi, consentendo di confrontare la durezza delle due piastre metalliche.

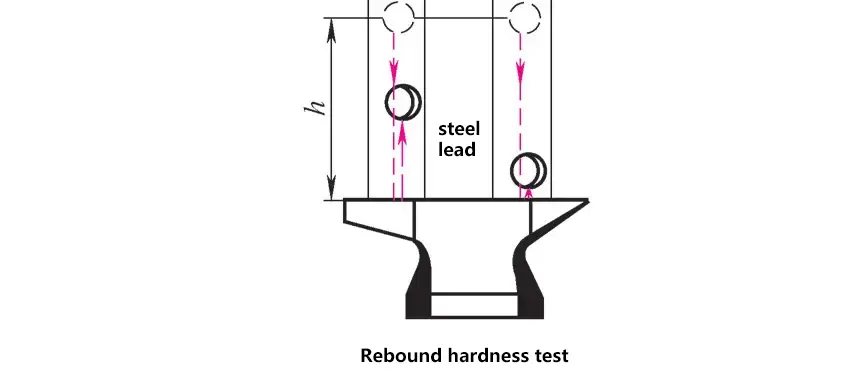

12. Determinazione della durezza con il metodo del rimbalzo

Utilizzare la deformazione elastica. Una sfera d'acciaio viene lasciata cadere da una certa altezza; i materiali di maggiore durezza avranno un'altezza di rimbalzo maggiore, mentre i materiali più morbidi avranno un'altezza di rimbalzo minore.

III. Test di trazione

Per le prove di trazione si utilizzano barre di prova standard. Il carico viene aumentato gradualmente. Sotto l'azione della forza esterna F, la sezione trasversale della barra di prova è sottoposta a trazione, il provino si allunga e infine si rompe al centro. Forza di trazione esterna F (N), allungamento Δl (mm).

Allungamento Δl = l - l0

- l - lunghezza dopo l'allungamento (mm);

- l0 - lunghezza originale (mm).

1) Se la forza di trazione F raddoppia, anche l'allungamento Δl raddoppia e l'allungamento è proporzionale al carico. Se il carico viene rimosso, la barra di prova ritorna alla sua lunghezza originale l0 . Il reticolo atomico rimane invariato sotto sforzo (limite proporzionale P).

2) Se la forza di trazione viene aumentata, il materiale rimane inizialmente elastico e, quando la forza esterna viene rimossa, ritorna alla sua lunghezza originale. Questo processo continua fino al limite elastico E.

Il rapporto tra l'allungamento e la lunghezza originale è chiamato tasso di allungamento: A = (l - l0 ) : l0 o A = Δl : l0 .

A causa dell'azione di trazione, nel materiale si generano tensioni interne e la forza che agisce su un'unità di superficie è chiamata stress.

σ=F/A0

Dove

- F - forza applicata (N);

- A0 - area trasversale originale (mm)2 );

- σ - sollecitazione (MPa).

3) Se la sollecitazione aumenta, il tasso di allungamento aumenta significativamente fino a quando il carico non aumenta più, ma il materiale continua ad allungarsi. Il reticolo atomico inizia a muoversi, raggiungendo il limite di snervamento. Con un ulteriore carico, nella barra di prova si verifica il necking.

L'allungamento del materiale aumenta notevolmente. Questo è il limite massimo del carico, chiamato limite di trazione, espresso come resistenza alla trazione Rm , che è il carico massimo che agisce su un elemento di 1mm2 sezione trasversale, come Rm = 800MPa.

4) Con un carico continuo, il materiale "scorre" fino a rompersi nel punto Z.

5) Nella pratica ingegneristica, non è consentita la deformazione permanente dei pezzi o delle parti della macchina e sono ammessi carichi entro l'intervallo di deformazione elastica.

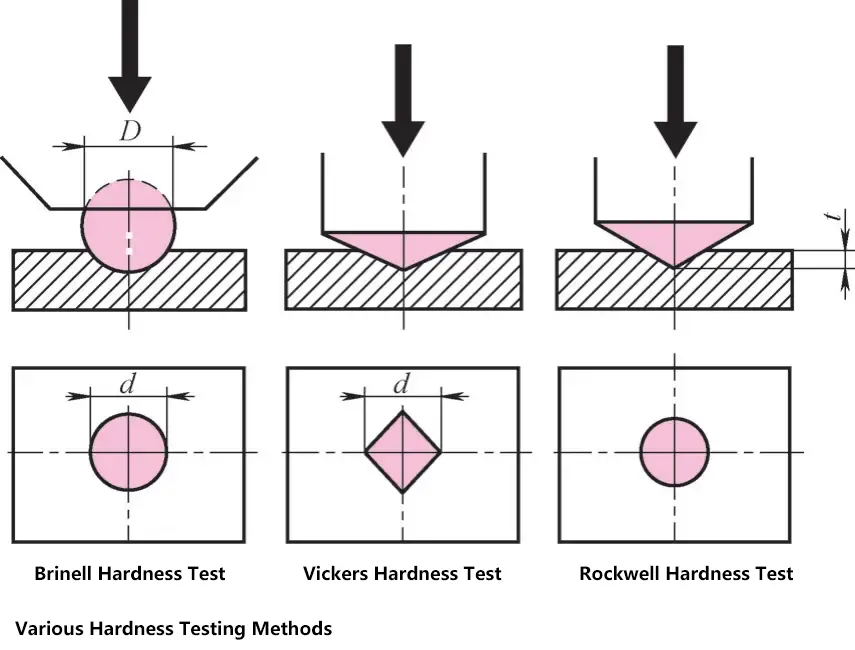

IV. Test di durezza

1. Test di durezza Brinell

Una forza esterna F viene applicata per premere una sfera d'acciaio di diametro D nel materiale di prova. Dopo aver rimosso il carico esterno, si misura il diametro d dell'impronta. La durezza Brinell è

HB = Forza esterna F (N) applicata al provino / Superficie A 0 della rientranza (mm) 2 )

Nelle prove effettive, il valore della durezza Brinell può essere letto direttamente dal diametro d'indentazione misurato.

2. Test di durezza Vickers

Adatto per campioni molto sottili o piccoli. Misura la lunghezza diagonale dell'indentazione prodotta da una piramide di diamante sul campione. Indicato come HV, ad esempio 30HV indica la durezza Vickers a un carico di prova di 300N.

3. Test di durezza Rockwell

Utilizza una sfera d'acciaio o un cono di diamante come penetratore e la misura principale è la profondità di penetrazione. Per compensare gli errori di misurazione dovuti a superfici non pulite, si applica prima un precarico di 100N al penetratore, poi si azzera la lancetta del misuratore di durezza, quindi si applica una forza aggiuntiva di 1400N.

Prendendo come esempio il metodo di prova della durezza Rockwell C con l'utilizzo di un cono di diamante, se la profondità di penetrazione e = 0,2 mm, l'unità di durezza Rockwell HRC = 0, e per ogni 0,002 mm di differenza da questa profondità di penetrazione, rappresenta un grado di durezza Rockwell.

Ad esempio: Se un cono penetra nel provino per 0,14 mm, la differenza rispetto a 0,2 mm è di 0,06 mm, quindi la durezza Rockwell è 0,06 mm/0,002 mm = 30HRC.

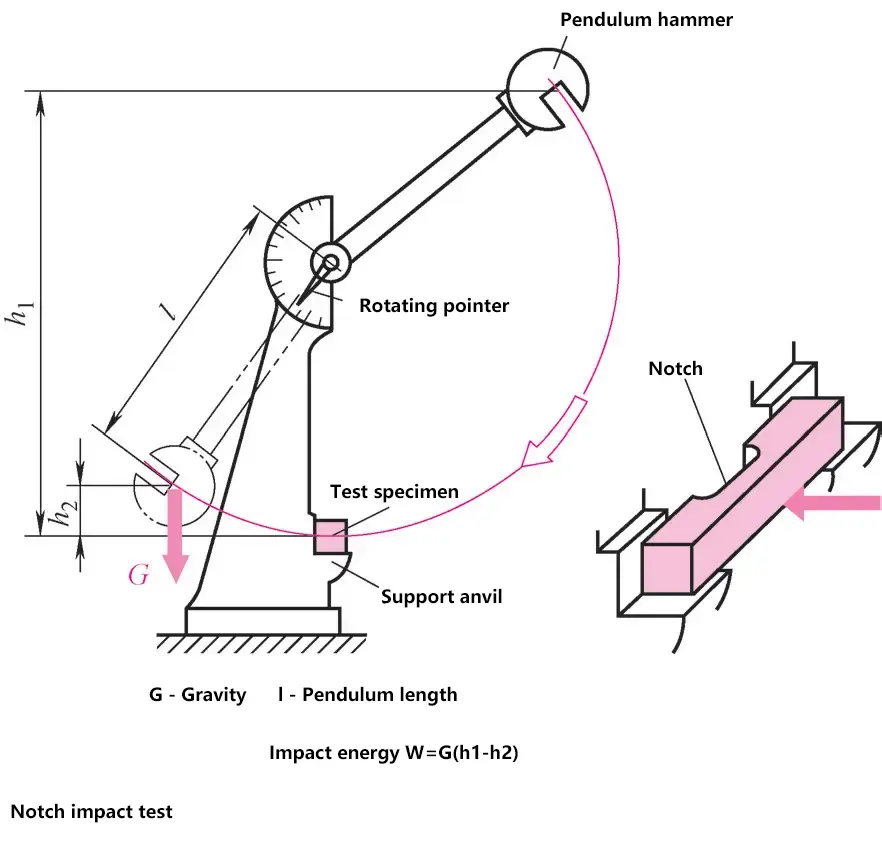

V. Prova d'urto con intaglio

Utilizzare un provino per intaglio con carico dinamico. A differenza della prova di trazione con carico dinamico, questo metodo può misurare la tenacità dell'intaglio.

La prova d'urto con intaglio viene eseguita su una macchina per prove d'urto con pendolo. Il martello a pendolo colpisce il centro dell'intaglio del provino posto sui supporti ad entrambe le estremità. Dopo la rottura dell'intaglio, la lancetta del quadrante indica l'altezza del pendolo.

La tenacità all'urto dell'intaglio è

ak=Ak/S0

Nella formula

- S 0 - Area della sezione trasversale della frattura (cm2 );

- A k - Energia di assorbimento dell'impatto (J).