1. Crepa

(1) Cricche causate dalla sovracombustione sulla superficie Queste cricche sono distribuite soprattutto sui bordi d'angolo dei forgiati di biella, in particolare nelle aree sottoposte a sollecitazioni di trazione durante la forgiatura. Le caratteristiche sono: cricche corte e spesse, distribuite in modo irregolare e denso sulla superficie del pezzo forgiato, che si estendono verso l'interno lungo i confini dei grani; l'interno delle cricche è pieno di ossidi, con una forte decarburazione su entrambi i lati, grani grossi e la presenza della struttura Widmanstätten.

(2) Cricche causate da una temperatura troppo bassa durante la forgiatura finale o la calibratura Queste cricche sono per lo più distribuite nelle aree della forgiatura sottoposte a sollecitazioni di trazione durante la forgiatura a stampo o ai confini del flusso di metallo. Si caratterizzano per essere profonde, lunghe e relativamente dense.

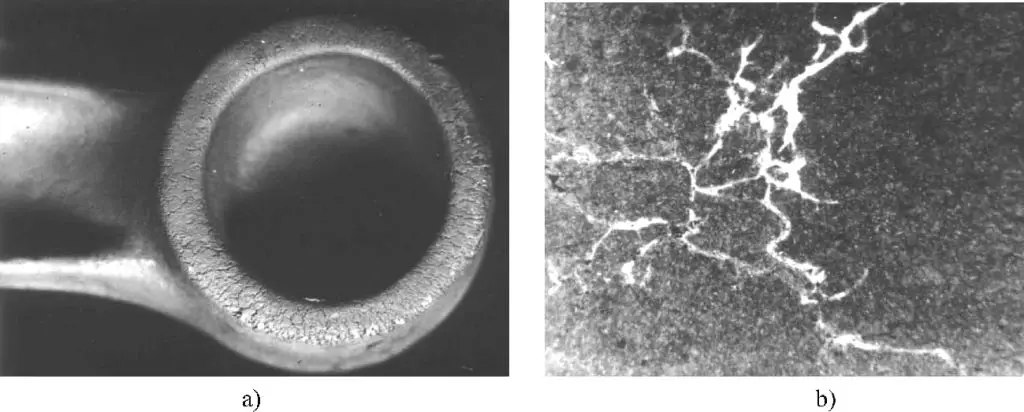

(3) Cricche (vedere Figura 6-32) La caratteristica è che le cricche sono relativamente poco profonde e distribuite in modo netto sulla superficie del pezzo forgiato. Le ragioni principali della loro formazione sono le seguenti:

a) Cricca all'estremità piccola della biella b) Rame nell'acciaio

1) Segregazione di rame e stagno nella materia prima o contenuto eccessivo di rame e stagno. Poiché il rame e lo stagno hanno un basso punto di fusione, si sciolgono durante il riscaldamento della forgiatura, causando la diminuzione della plasticità localizzata e la formazione di cricche.

2) Eccessivo contenuto di zolfo nel combustibile, in particolare quando si utilizza gas o gas naturale come combustibile, a causa di una desolforazione incompleta, lo zolfo penetra nello strato superficiale della billetta lungo i confini dei grani durante il riscaldamento, formando inclusioni di solfuro ai confini dei grani, indebolendo la connessione tra i grani e provocando cricche durante la forgiatura.

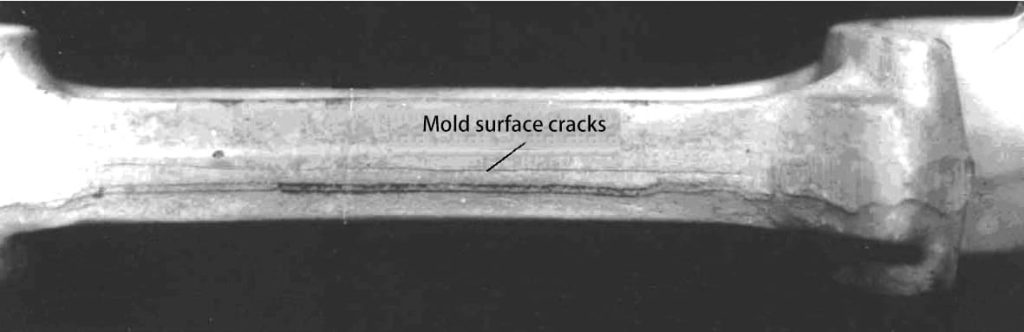

(4) Cricche longitudinali lungo la linea di separazione (vedere Figura 6-33) Queste cricche sono causate da inclusioni non metalliche. A causa di impurità non metalliche come lo zolfo e il fosforo presenti nell'acciaio, nonché di difetti come il ritiro e la porosità che non sono stati saldati durante la produzione o la forgiatura della billetta, vengono schiacciati nell'imbocco durante la forgiatura a stampo e le cricche compaiono sulla linea di divisione durante la rifilatura.

1) Billette con difetti gravi, i difetti vengono schiacciati verso la scaglia, apparendo come cricche lungo la superficie di taglio della scaglia, oppure il pezzo forgiato viene diviso in due metà lungo la linea di divisione dello stampo di forgiatura (vedere Figura 6-34). A causa della presenza di ritiri o porosità nel lingotto d'acciaio, che si allunga durante la trafilatura o la laminazione, i bordi dei ritiri o delle porosità spremuti durante la forgiatura vengono pressati nella scaglia e questi difetti vengono rivelati dopo la rifilatura della scaglia.

a) Difetti della billetta b) Difetti schiacciati verso il flash

2) Il motivo della formazione di cricche durante il processo di forgiatura è la diversa rugosità superficiale dei ponti superiore e inferiore della scanalatura, che provoca una diversa resistenza quando il metallo scorre nella scanalatura, con conseguente facile generazione di sollecitazioni di taglio all'interno della superficie di separazione,

causando la delaminazione e la fessurazione della superficie di separazione.

3) Grave disallineamento durante la forgiatura dello stampo, che causa la lacerazione della superficie di separazione durante il processo di rifilatura (vedere Figura 6-35).

La superficie di separazione viene strappata durante il processo

2. Scaglia forgiata nella forgiatura

Oltre a modificare le dimensioni della sezione trasversale e della lunghezza della billetta e a distribuire il metallo, la fase di sollevamento nella forgiatura con stampo a martello serve anche a rimuovere le scaglie. Se la fase di sollevamento non viene eseguita in base ai requisiti del processo e le incrostazioni non vengono completamente rimosse, durante la forgiatura finale verranno pressate all'interno del pezzo. Dopo la caduta delle incrostazioni dal pezzo forgiato, si formano delle fosse sulla superficie, lasciando delle incrostazioni nere sulla superficie lavorata. Le tracce lasciate dopo il decapaggio e l'eliminazione delle incrostazioni possono raggiungere i 3 mm di profondità.

Se questo difetto supera la tolleranza di lavorazione, può causare la rottamazione del pezzo forgiato. Pertanto, è importante rimuovere con cura la scaglia per evitare il verificarsi di questo difetto.

Le ragioni principali di questo difetto di qualità sono le seguenti:

1) Difetti di forgiatura come le rientranze causate da scaglie di ossido non pulite nelle scanalature dello stampo durante la forgiatura. Soprattutto alle estremità anteriori e posteriori delle scanalature della matrice, una leggera negligenza può causare angoli morti nel soffiaggio.

2) Grave ossidazione durante il riscaldamento della billetta, in cui le scaglie di ossido non possono essere completamente rimosse durante la pre-forgiatura, causando indentature sulla forgiatura a causa di parti di scaglie di ossido che si attaccano alla billetta. Per risolvere questo problema, è necessario controllare rigorosamente la qualità del riscaldamento. Se queste scaglie di ossido vengono forgiate sul pezzo forgiato, formano buchi e cavità sulla superficie o riducono le dimensioni della sezione trasversale di lavoro del pezzo.

3) Salto dello stampo durante il processo di forgiatura, che provoca l'introduzione secondaria di scaglie di ossido nello stampo di forgiatura finale e la formazione di impronte sullo stampo. Pertanto, è essenziale pulire le scaglie di ossido dalle scanalature dello stampo dopo il salto dello stampo prima di continuare la forgiatura.

4) Formazione di scorie sul fondo del forno, dove le incrostazioni di ossido aderiscono fortemente al metallo, rendendole impossibili da rimuovere durante la forgiatura e non pulibili durante il decapaggio. Anche se questo tipo di scaglie di ossido può essere rimosso dalla forgiatura, le dimensioni della forgiatura spesso si riducono.

3. Ammaccatura

La caratteristica di questo tipo di rottame è il danno meccanico. I danni meccanici si verificano quando il pezzo forgiato viene rimosso dalle scanalature dello stampo o durante la manipolazione dei pezzi forgiati caldi; oppure durante la rifilatura, quando oggetti estranei (come fogli sottili perforati) cadono sullo stampo di rifilatura causando danni meccanici al pezzo forgiato. Se la profondità supera la tolleranza di lavorazione, il pezzo forgiato viene scartato.

4. Forgiatura danneggiata

Il pezzo forgiato viene danneggiato da un impatto prima di essere posizionato saldamente nella scanalatura inferiore dello stampo o mentre si muove all'interno della scanalatura dello stampo. Le ragioni di questo tipo di scarto sono le seguenti:

1) L'operatore non ha posizionato correttamente il pezzo grezzo nello stampo di forgiatura finale o nello stampo di rifilatura, oppure il pezzo forgiato ha subito un impatto quando è saltato fuori dalla scanalatura dello stampo.

2) Il martello da forgia ha fenomeni di sovrapposizione degli impatti, cioè, pestando una volta il pedale, il martello colpisce più volte, e la lavorazione viene effettuata anche su stampi di forgia e stampi di rifilatura difettosi.

3) Durante la rifilatura, se il pezzo forgiato non viene posizionato all'interno dello stampo, si danneggia anche il pezzo forgiato. Il danneggiamento del pezzo forgiato è causato principalmente dalla negligenza dell'operatore e l'unico modo per prevenire il danneggiamento del pezzo forgiato è operare con attenzione.

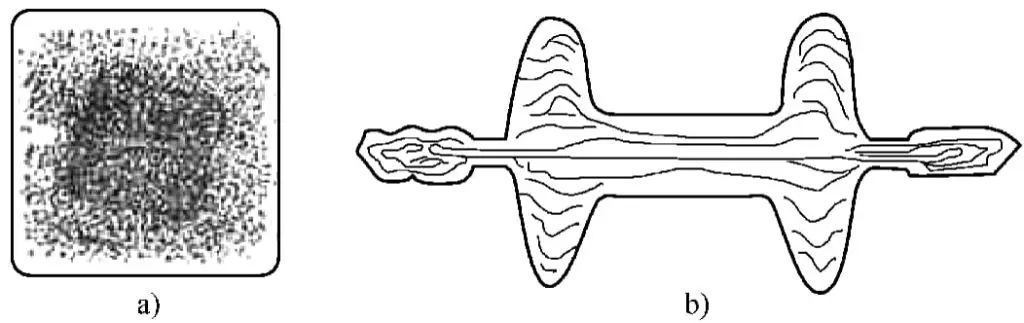

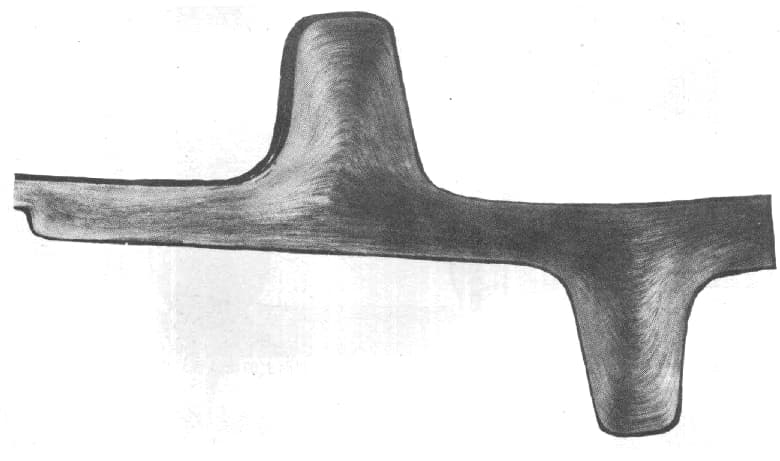

5. Linea di flusso non corretta

Normalmente, la distribuzione delle linee di flusso di un pezzo forgiato è coerente con la forma del pezzo forgiato, come mostrato nella Figura 6-36.

Tuttavia, se la scanalatura dello stampo di preforgiatura è progettata in modo irragionevole, se l'operatore opera in modo improprio o a causa dell'usura dello stampo, di metodi impropri di sollevamento della billetta o di un posizionamento errato della billetta nella scanalatura dello stampo, si può verificare un flusso di metallo non uniforme, che potrebbe causare linee di flusso disordinate e turbolente.

Le linee di flusso disordinate possono portare a vari gradi di declino in diversi indicatori di prestazioni meccaniche. Per questo motivo, per i fucinati importanti, esistono requisiti per la distribuzione delle linee di flusso.

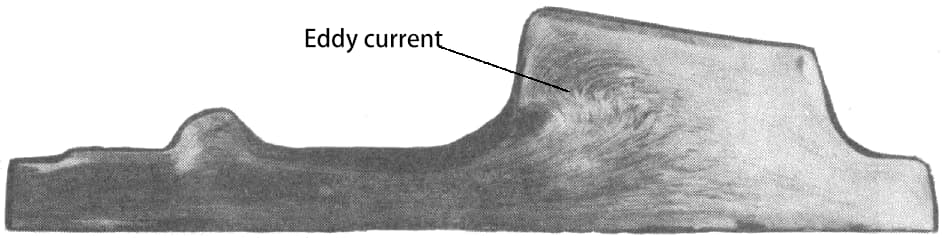

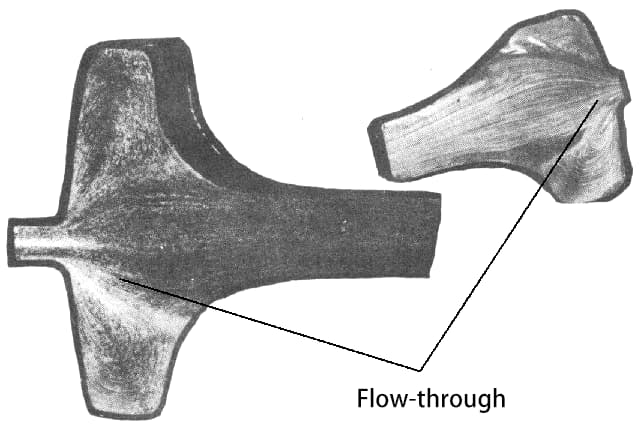

I difetti dovuti alle correnti indotte, al flusso passante e alla penetrazione delle nervature sono causati dalle stesse ragioni della piegatura: tutti sono dovuti a una distribuzione irragionevole del metallo sulla sezione trasversale della billetta o al volume della billetta che supera di molto la forgiatura, causando un flusso di metallo fortemente irregolare durante il riempimento della scanalatura dello stampo. Se si considerano le forme dei fucinati soggette a questi tre difetti, la maggior parte di essi si verifica nei fucinati con sezioni trasversali a "L", "Π" o "T".

Sebbene questi tre difetti siano causati da un flusso irregolare del metallo, il grado di irregolarità varia e porta a conseguenze diverse; i casi più leggeri formano correnti parassite (vedi Figura 6-37), i casi più gravi formano flussi passanti (vedi Figura 6-38) e i casi più gravi causano cricche da penetrazione della nervatura.

Le correnti parassite e il flusso passante si accompagnano spesso a fenomeni di grana grossa, dovuti al fatto che il metallo che scorre tende ad aggregarsi e ricristallizzare. I risultati sperimentali mostrano che le correnti parassite e il flusso passante hanno un impatto minimo sulla resistenza dei pezzi, ma hanno un impatto significativo sulla plasticità e l'impatto più grave sulle prestazioni a fatica e sulla resistenza alla corrosione.

6. Deformazione di forgiatura

Per deformazione si intende la deviazione della linea centrale e del piano del pezzo forgiato rispetto alla forma corretta del diagramma di forgiatura. Questo difetto può verificarsi durante la forgiatura dello stampo, la rifilatura della punzonatura, il trasporto o il trattamento termico. La deformazione prodotta in questi casi può essere eliminata con metodi di correzione. Esistono processi di correzione nei processi successivi alla forgiatura, come la correzione nello stampo di forgiatura, su una pressa idraulica, tramite goffratura o manualmente.

(1) La deformazione causata dalla sformatura può essere illustrata paragonandola al processo di rimozione di una colata da uno stampo. La sformatura di una colata può essere ottenuta distruggendo lo stampo in sabbia, mentre la sformatura di un pezzo forgiato deve essere eseguita in modo simile a come si rimuove un modello in legno da uno stampo in sabbia durante la colata, estraendo il pezzo forgiato dalla cavità dello stampo.

Pertanto, per facilitare la sformatura dei fucinati, è necessario applicare il principio della "dimensione di asportazione della sabbia" - la conicità per l'asportazione della sabbia, a tutte le pareti dello stampo che sono perpendicolari alla direzione della pressione di forgiatura, creando un certo angolo di pendenza, noto come angolo di sformo (tipicamente tra 5° e 12°).

In caso contrario, il pezzo forgiato morbido, schiacciato nella cavità dello stampo, può essere estratto solo con una pinza, che deformerebbe il pezzo già forgiato.

Alcuni stampi per la forgiatura sono mal progettati e richiedono l'uso di un utensile affilato per estrarre i pezzi forgiati, causando inevitabilmente una deformazione. Un approccio migliore consiste nel prestare attenzione alla conicità dello stampo e nel ridurre al minimo la profondità della cavità dello stampo (lo spazio verticale sopra e sotto la superficie di separazione) rispetto alla sua larghezza, e idealmente meno della sua lunghezza, per consentire al pezzo forgiato di saltare fuori automaticamente o di essere rimosso con uno sforzo minimo.

(2) Deformazione causata dalla punzonatura o dalla rifilatura A causa di punzoni di rifilatura imprecisi o di una cattiva progettazione dello stampo, i profili di rifilatura complessi con sezioni trasversali sottili possono deformarsi e i forgiati lunghi spesso si piegano a causa della deformazione di rifilatura.

(3) Deformazioni causate dal raffreddamento post-forgiatura o dal trattamento termico Un raffreddamento non uniforme dopo la forgiatura o metodi di riscaldamento e raffreddamento impropri durante il trattamento termico possono causare deformazioni. Le deformazioni più comuni comprendono la flessione dei pezzi forgiati ad asse lungo, che può essere corretta mediante raddrizzamento.

Per gli acciai a medio e basso tenore di carbonio e per i fucinati in acciaio strutturale a bassa lega, se la flessione è inferiore a 10 mm, può essere corretta a freddo; le grandi deformazioni negli acciai forgiati o nei vari acciai legati per utensili, nei fucinati in acciaio strutturale a medio tenore di carbonio devono essere corrette a caldo, oppure ricotte dopo la raddrizzatura per alleviare le tensioni.