I. Classificazione delle apparecchiature di formatura per la curvatura dei tubi

1. Piegatrice per tubi

La curvatubi è l'attrezzatura principale per la lavorazione dei tubi. Esistono numerose forme strutturali di curvatubi, che possono essere suddivise in curvatubi a freddo e curvatubi a caldo a seconda dell'applicazione del riscaldamento durante la curvatura, in curvatubi a trasmissione meccanica e curvatubi a trasmissione idraulica a seconda del metodo di trasmissione e in curvatubi a controllo manuale, semiautomatico, automatico e CNC a seconda del metodo di controllo. Le curvatubi a trasmissione meccanica hanno una struttura semplice, sono comode da produrre e hanno una maggiore versatilità.

Le curvatubi idrauliche hanno una trasmissione fluida e affidabile, una bassa rumorosità, una struttura compatta e possono curvare tubi di diversi diametri. Le curvatubi a controllo semiautomatico generalmente controllano automaticamente solo l'angolo di curvatura e sono utilizzate principalmente per la produzione di lotti medi e piccoli. Le curvatubi a controllo automatico sono in grado di controllare automaticamente l'intero processo di alimentazione del tubo, la curvatura e la piegatura dell'angolo di rotazione dello spazio. Questo tipo di curvatubi utilizza generalmente una trasmissione idraulica ed è adatto per la produzione di massa e per le occasioni in cui le dimensioni dei tubi variano.

Le curvatubi a controllo numerico sono in grado di controllare automaticamente il processo di curvatura in base al programma e alle dimensioni specificate nel disegno del pezzo mediante l'inserimento dei dati. Sono adatte per la produzione di massa, soprattutto nei casi in cui i parametri dimensionali dei tubi variano frequentemente. Questa sezione presenta brevemente la struttura di base e le principali prestazioni tecniche delle piegatrici per tubi a freddo e a caldo comunemente utilizzate nella produzione.

(1) Curvatubi a freddo

1) Curvatubi manuale.

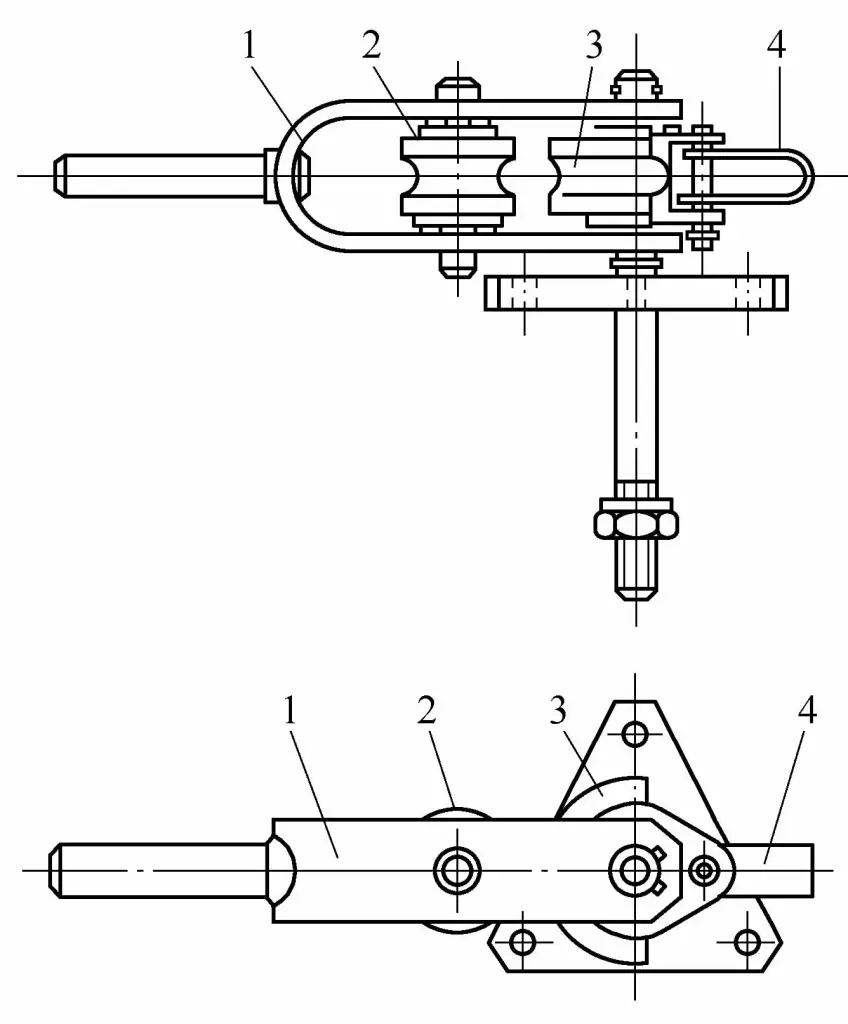

La piegatubi manuale comunemente usata, come mostrato nella Figura 4-39, può piegare tubi con diametri di 15, 20 e 25. La curvatubi manuale è composta da una camicia in acciaio 1, una ruota di guida fissa 3, una ruota di guida mobile 2 e un anello di serraggio 4, ed è fissata al telaio con bulloni.

1-Giubbotto in acciaio

2-Puleggia mobile

3-Puleggia fissa

4-Anello di serraggio

Prima di piegare il tubo, posizionare il tubo grezzo tra le due pulegge e inserire l'estremità del tubo nell'anello di serraggio della puleggia fissa. Durante la piegatura, la rotazione della camicia d'acciaio spinge la puleggia mobile a ruotare intorno alla puleggia fissa, completando così il processo di piegatura. L'angolo massimo di piegatura di questa piegatrice manuale può raggiungere i 180° e le sue prestazioni tecniche sono illustrate nella Tabella 4-10.

Tabella 4-10 Prestazioni tecniche della piegatrice manuale

| Indicatori tecnici | Dati | ||

| Diametro del tubo piegato/mm | 15 | 20 | 25 |

| Raggio di curvatura/mm | 50 | 63 | 85 |

| Dimensioni/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Peso/N | 110 | 140 | 170 |

2) Piegatrice motorizzata.

La curvatrice motorizzata (azionata da una vite senza fine e da un ingranaggio) comunemente utilizzata, come mostrato nella Figura 4-40, può curvare tubi con diametri da Φ15 a Φ32 mm. La curvatrice motorizzata è costituita da un telaio 1, un riduttore a vite senza fine 2, un motore elettrico 4 e quattro serie di pulegge 3. Il suo principio di funzionamento è lo stesso della curvatrice manuale.

1 Telaio

Riduttore a 2 vite senza fine

3 - Quattro ruote di guida

4-Motore elettrico

Per la curvatura del tubo, caricare prima il tubo grezzo nella coppia di ruote di guida del diametro corrispondente e fissarlo con un anello di serraggio. Quindi si avvia il motore elettrico per far ruotare la ruota di guida mobile attorno alla ruota di guida fissa e completare il lavoro di piegatura. Le prestazioni tecniche di questa curvatubi sono riportate nella Tabella 4-11.

Tabella 4-11 Prestazioni tecniche della piegatubi motorizzata

| Indicatori tecnici | Dati | |||

| Diametro del tubo piegato/mm | 15 | 20 | 25 | 32 |

| Raggio di curvatura/mm | 49 | 63 | 87 | 114 |

| Angolo di flessione massimo/(°) | 180 | |||

| Potenza del motore elettrico/kW | 2.8 | |||

| Dimensioni/mm | 650 ×975 ×1341 | |||

| Peso/N | 4900 | |||

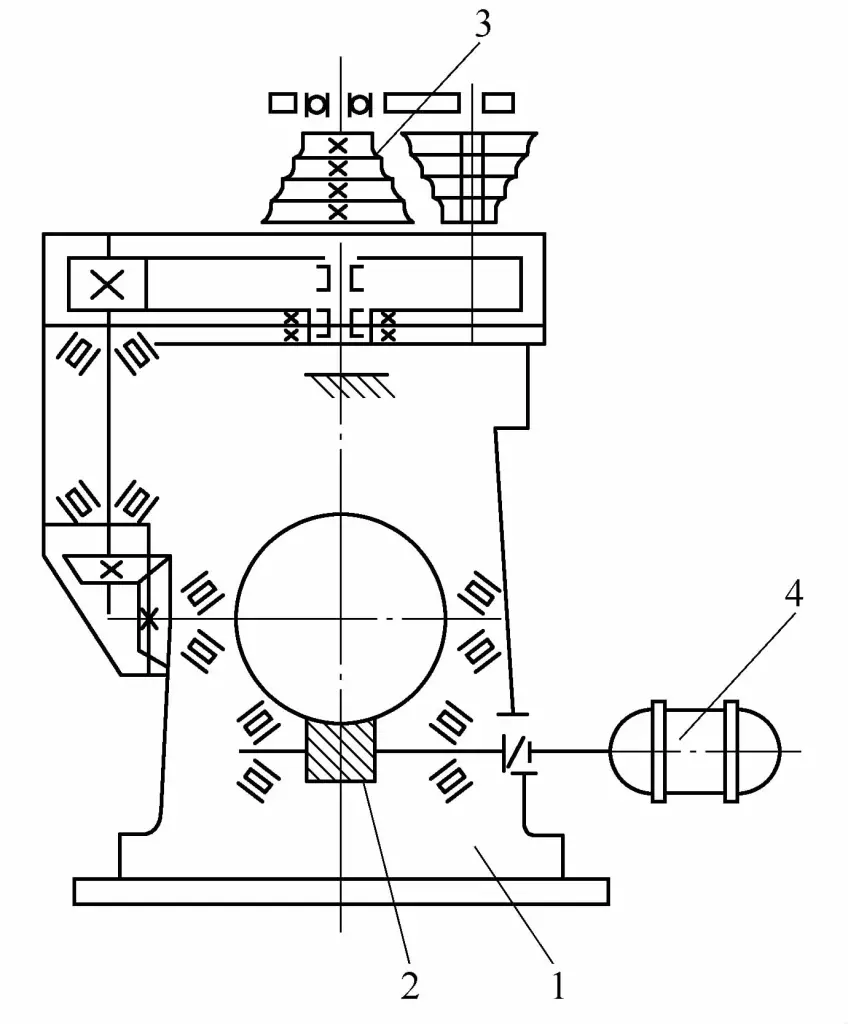

3) Curvatubi a mandrino

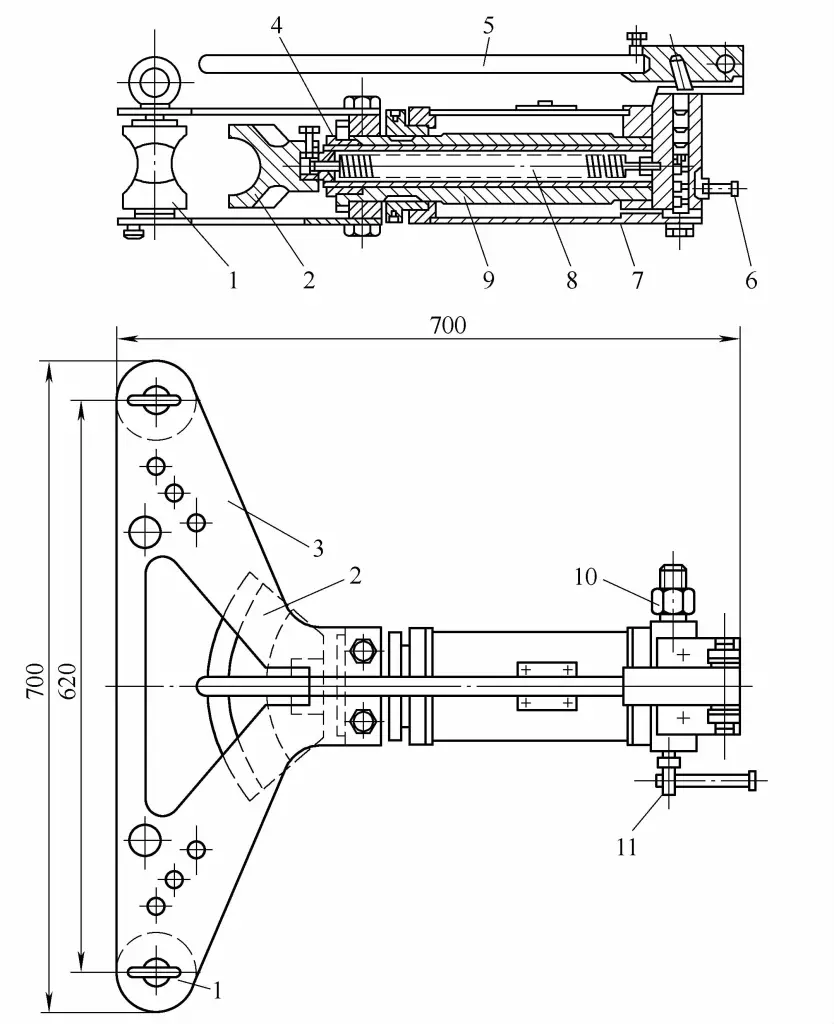

La curvatubi a mandrino, come mostrato nella Figura 4-41, può curvare tubi con diametri da Φ32 a Φ159 mm. Per la curvatura di tubi di diametro diverso, è possibile utilizzare ruote di guida, blocchi di pressione e mandrini di diametro diverso.

1-Morsetto eccentrico

2-Tavolo di lavoro girevole

3-Puleggia di piegatura

4-Mandrel

Asta a 5 tiranti

6-Asta di sostegno

7-Motore elettrico

Coppia di 8 ingranaggi

Telaio 9

Telaio 10-Top

11-Blocco stampa

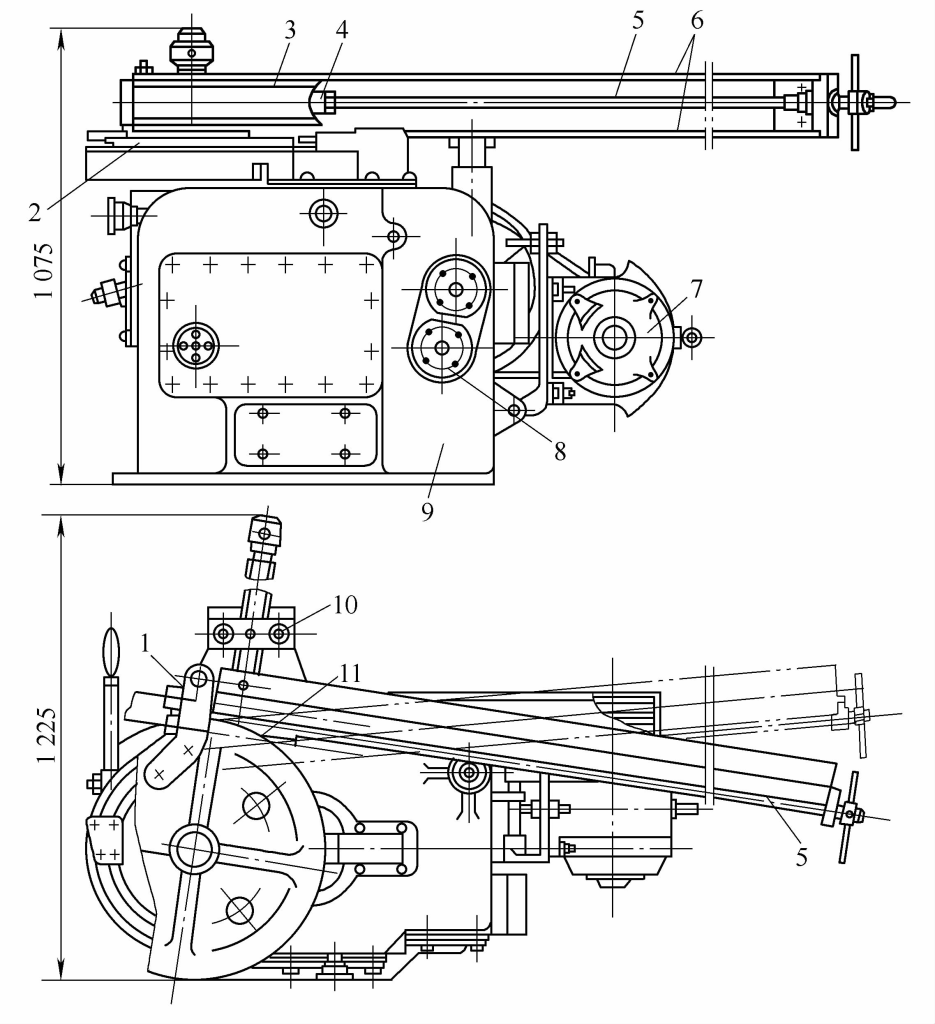

La curvatrice è composta da un telaio 9 (con un riduttore all'interno del telaio), un piano di lavoro rotante 2, una puleggia di curvatura 3, un'asta di supporto 6 per il blocco pressa 11, un telaio superiore 10, un mandrino 4, un collare eccentrico 1 e un motore elettrico 7, ecc. La piegatrice è dotata di una maniglia che può controllare la frizione del riduttore della macchina utensile, nonché l'avanzamento e l'arretramento del telaio superiore e del blocco pressa, per regolare il grado di serraggio del tubo grezzo. La velocità di piegatura può essere regolata cambiando la coppia di ingranaggi.

Quando si piegano i tubi, si inserisce prima il mandrino nel tubo grezzo e si fissa il tubo grezzo alla ruota di guida della piegatura con un morsetto eccentrico. Mentre la tavola rotante ruota, il tubo grezzo viene gradualmente piegato in forma. Il mandrino rimane fermo durante tutto il processo di piegatura e serve a sostenere la parete del tubo dall'interno per evitare che la parte piegata diventi ovale. Le prestazioni tecniche della curvatubi a mandrino sono riportate nella Tabella 4-12.

Tabella 4-12 Prestazioni tecniche della curvatubi con mandrino

| Indicatori tecnici | Dati | |||

| Diametro del tubo piegato/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Spessore massimo della parete del tubo piegato/mm | 5 | 8 | 8 | |

| Raggio di curvatura/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Angolo di flessione massimo/(°) | Quando il raggio di curvatura è ≤ 400 mm | 180 | 180 | 180 |

| Quando il raggio di curvatura è >400 mm | - | 90 | 90 | |

| Velocità di rotazione della ruota di guida della curvatura / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Numero di ruote guida corrispondenti | 6 | 9 | 11 | |

| Potenza del motore elettrico/kW | 4.5 | 7 | 2×7 | |

| Peso/N | 16740 | 27340 | 40000 | |

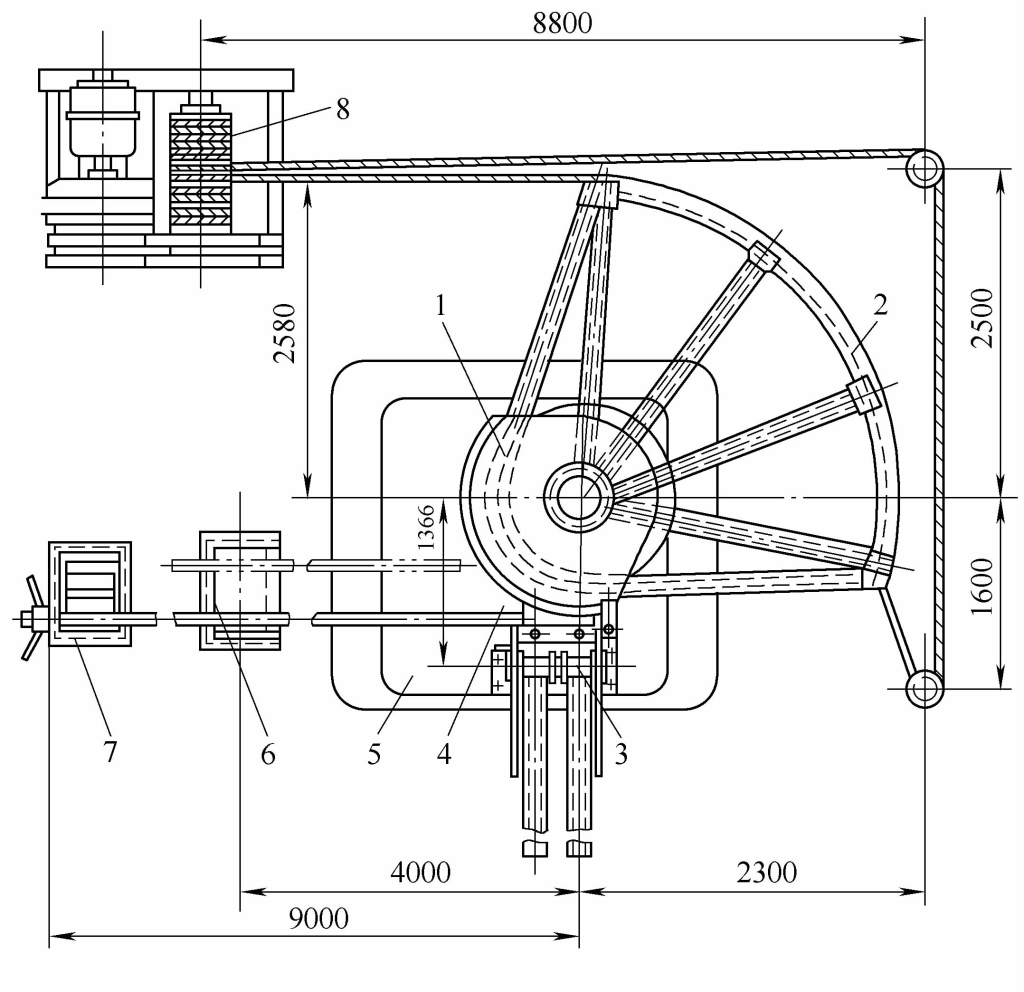

La curvatubi a mandrino grande, illustrata nella Figura 4-42, può curvare tubi con diametri compresi tra Φ108 e Φ219. La macchina è dotata di una piastra di trazione settoriale 2, di una serie completa di ruote intercambiabili a settori di curvatura 1, di un supporto per il tubo grezzo 3, di un mandrino 4, di un piano di lavoro 5, di un supporto 6, di un'asta di sostegno del mandrino 7 e di un argano elettrico 8.

1-Ruota di piegatura del settore

Piastra di trazione a 2 settori

Supporto per 3 tubi bianchi

4-Mandrel

5-tavolo da lavoro

6 staffe

Supporto per aste a 7 nuclei

Argano elettrico 8

L'argano elettrico per la curvatura dei tubi viene azionato, tirando l'asta del settore attraverso l'acciaio. fune metallica. Il tamburo dell'argano è diviso in due parti, una per l'avvolgimento e una per il rilascio. Quando il tamburo ruota in senso inverso, l'asta a settori ritorna nella sua posizione originale.

Per la curvatura di tubi di diametro diverso, è possibile sostituire le rotelle di curvatura di diametro corrispondente, i portabaionette e i mandrini.

Le prestazioni tecniche di questa piegatrice per tubi di grandi dimensioni sono riportate nella Tabella 4-13.

Tabella 4-13 Prestazioni tecniche della piegatrice per tubi di grandi dimensioni

| Indicatori tecnici | Dati |

| Diametro del tubo piegato/mm | 108,114,133,159,168,219 |

| Spessore massimo della parete del tubo piegato/mm | 8 |

| Raggio di curvatura/mm | 4D (D è il diametro di curvatura) |

| Angolo di flessione massimo/(°) | 90 |

| Velocità di curvatura/(m-min-") | 8 ~10 |

| Forza di trazione/kN dell'argano elettrico durante piegatura dei tubi | 50 |

| Dimensioni/m | 11,8 x4,65 x1,3 |

4) Piegatrice idraulica per tubi

La piegatrice idraulica comunemente utilizzata è illustrata nella Figura 4-43 e le sue prestazioni tecniche sono riportate nella Tabella 4-14.

1-Rullo superiore

2-Stampo per la piegatura dei tubi

3-Giacca

4-Molla di ripristino

A 5 maniglie

6-Ugello dell'olio

7-Serbatoio dell'olio

Asta a 8 pistoni

9-Cilindro idraulico

Ugello di ingresso dell'olio 10

Valvola a 11 aghi

Tabella 4-14 Prestazioni tecniche della piegatrice idraulica per tubi

| Indicatori tecnici | Dati | ||

| Diametro del tubo piegato/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Angolo di flessione massimo/(°) | 90 | 90 | 90 |

| Corsa massima dello stelo del pistone/mm | 300 | 310 | 530 |

| Pressione massima/MPa | - | 300 | 300 |

| Pressa idraulica Prestazioni | Pompa manuale a pistoni | Pompa manuale a pistoni o pompa motorizzata | Pompa elettrica a pistoni |

| Pressione massima della pompa manuale /N | 200 | 230 | - |

| Potenza del motore elettrico/kW | - | - | 2.8 |

| Velocità di rotazione dello stampo di curvatura durante la curvatura / (mm-s) -1 ) | - | - | 4.5 |

| Dimensioni/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Peso/N | 175 | 460 | 6320 |

Nota: lo spessore della parete del tubo è compreso tra 3 e 7 mm.

(2) Curvatrice per tubi con riscaldamento a induzione a media frequenza

La curvatubi con riscaldamento a induzione a media frequenza è un'apparecchiatura di curvatura termica comunemente utilizzata, in grado di eseguire il processo di riscaldamento, curvatura e raffreddamento in modo continuo. Questo tipo di curvatubi è composto da parti meccaniche ed elettriche, dove la parte meccanica comprende le parti di serraggio e di applicazione della forza per la curvatura, mentre la parte elettrica comprende il motore e il generatore a media frequenza. In base al metodo di applicazione della coppia di curvatura, le piegatubi si dividono in piegatrici a spinta e piegatrici a trazione.

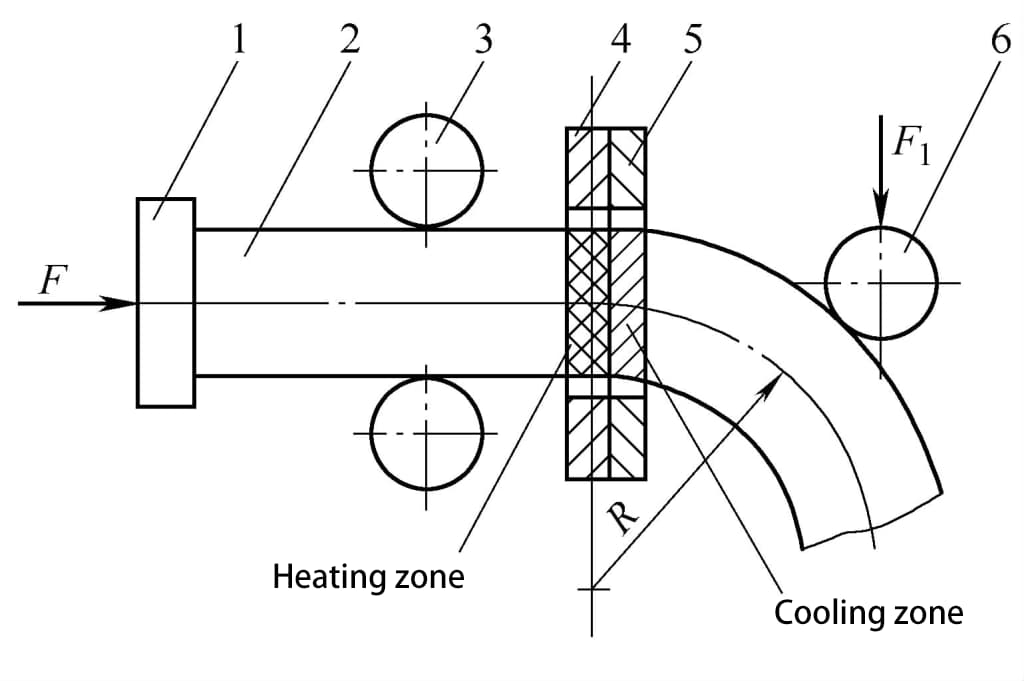

1) Piegatrice a spinta con riscaldamento a induzione a media frequenza.

Il principio di funzionamento della curvatubi a spinta con riscaldamento a induzione a media frequenza è illustrato nella Figura 4-44. Il processo di piegatura viene completato applicando una spinta assiale F al tubo grezzo, riscaldandolo, piegandolo e spruzzando acqua per il raffreddamento. Le prestazioni tecniche di questa piegatubi sono riportate nella Tabella 4-15.

1 - Deflettore di spinta

2-Tubo vuoto

Ruota a 3 guide

4-Bobina di induzione a media frequenza

5-Raffreddatore

6-Ruota superiore

Tabella 4-15 Prestazioni tecniche della curvatrice per tubi con riscaldamento a induzione a media frequenza

| Specifiche tecniche | Dati | |

| Diametro di curvatura del tubo/mm | 952~99 | |

| Spessore della parete del tubo /mm | <10 | |

| Raggio minimo di curvatura /mm | 1,5D (dove D è il diametro della curva) | |

| Velocità di avanzamento del meccanismo / (mm-s -1 ) | Longitudinale | 0.3~3 |

| Laterale | 0.2~2 | |

| Potenza dei motori a trasmissione longitudinale e trasversale/kW | 4.5 | |

| Dispositivo di riscaldamento a induzione a media frequenza | Potenza/kW | 100 |

| Frequenza/Hz | 2500 | |

| Dimensioni/m | 5. 2 x1. 62 x1. 05 | |

| Peso/kN | 50 | |

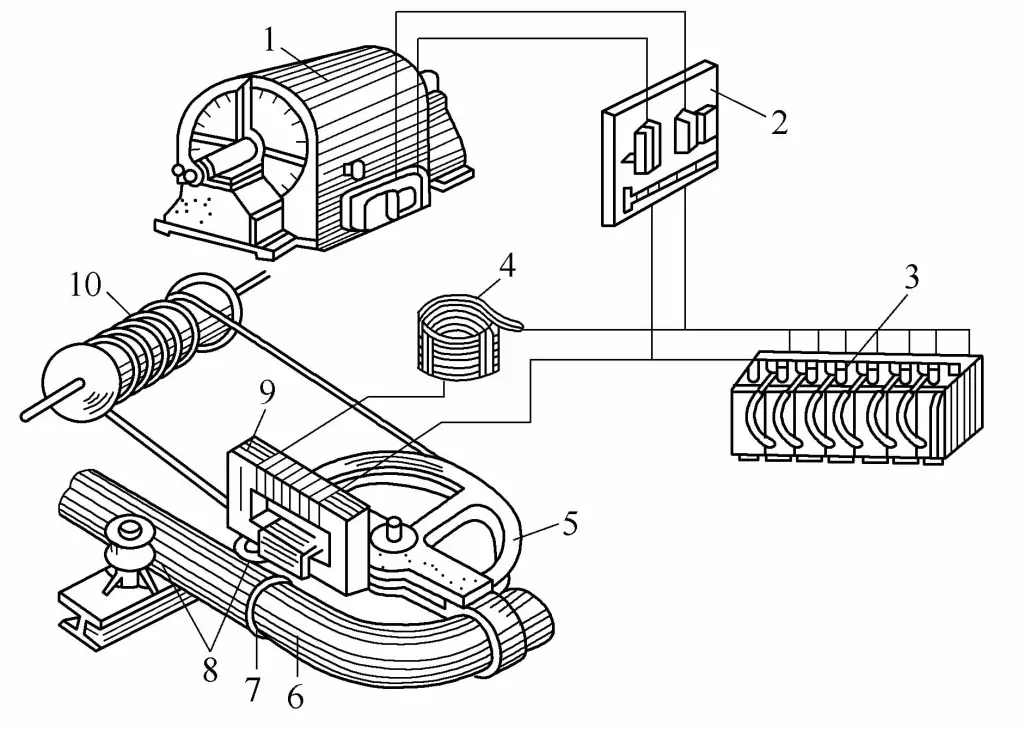

2) Curvatubi con riscaldamento elettrico a induzione a media frequenza.

Il principio della struttura della curvatubi con riscaldamento elettrico a induzione a media frequenza è illustrato nella Figura 4-45, utilizzata principalmente per la curvatura di raccordi per tubi a parete spessa (meno di 30 mm). Questo tipo di curvatubi è più semplice rispetto alla curvatubi a spinta di cui sopra, in quanto non richiede la predisposizione di meccanismi longitudinali e trasversali per il tubo superiore e il lavoro di curvatura può essere completato azionando il disco a ventaglio 5 con un argano elettrico 10.

1-Generatore di media frequenza

2-Switchboard

3-Batteria

4-Reattore

Disco a 5 ventagli

6 tubi vuoti

7-Bobina di induzione

Ruota a 8 guide

9-Trasformatore

10 Argano elettrico

Quando si piegano i tubi con una piegatrice a media frequenza con riscaldamento a induzione, lo spazio tra la bobina di induzione e il lato interno della curva deve essere minore e maggiore all'esterno, per garantire l'effetto di riscaldamento sulla parete interna del tubo. L'ampiezza del riscaldamento a induzione dipende dalla potenza della media frequenza, dalla larghezza della bobina di induzione e dalla posizione relativa della bobina di induzione rispetto alla billetta, in genere circa 10~20 mm.

I parametri tecnici di piegatura del tubo d'acciaio 20# con la piegatrice a media frequenza con riscaldamento a induzione sono riportati nella Tabella 4-16, a titolo di riferimento.

Tabella 4-16 Parametri tecnici di piegatura a media frequenza per il tubo in acciaio 20#

| (Diametro esterno D/mm) x (Spessore parete t/mm) | Consumo di potenza/kW | Velocità di curvatura / (mm-s -1 ) | Temperatura di riscaldamento/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

I tubi in acciaio inossidabile possono essere piegati con una piegatrice a induzione a media frequenza. È necessario prestare particolare attenzione alla temperatura di riscaldamento, affinché non sia inferiore a 900℃. Questo perché l'acciaio inossidabile ha la tendenza a soffrire di corrosione intergranulare quando viene riscaldato a lungo nell'intervallo di temperatura 500~850℃, quindi i tubi in acciaio inossidabile possono essere piegati a freddo o a caldo solo a temperature comprese tra 1100~1200℃. I parametri tecnici di piegatura dei tubi in acciaio inox con una piegatrice a media frequenza con riscaldamento a induzione sono riportati nella Tabella 4-17.

Tabella 4-17 Parametri tecnici di curvatura a media frequenza per tubi in acciaio inox

| (Diametro esterno D/mm) x (Spessore parete t/mm) | Consumo di potenza/kW | Velocità di curvatura / (mm-s -1 ) | Temperatura di riscaldamento/℃ |

| Φ89 x4,5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5,5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Macchina piegatrice a rulli

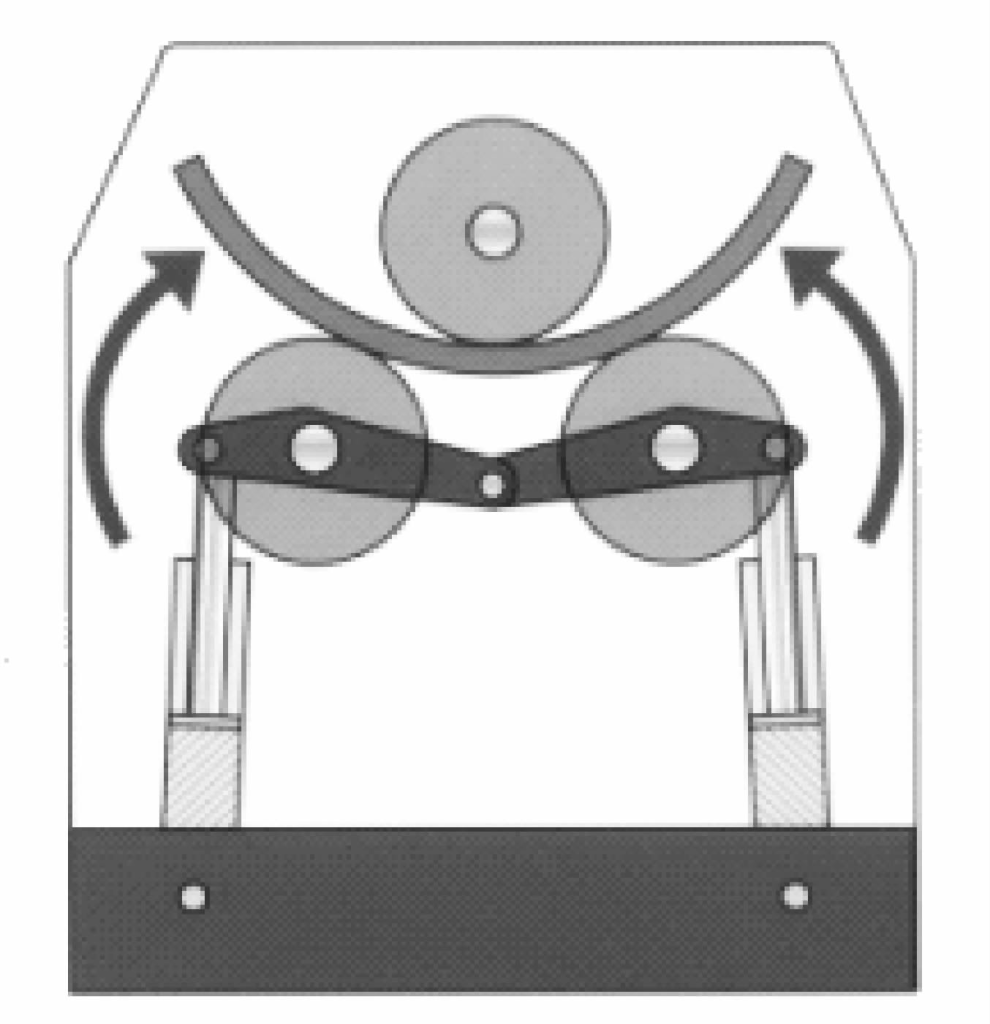

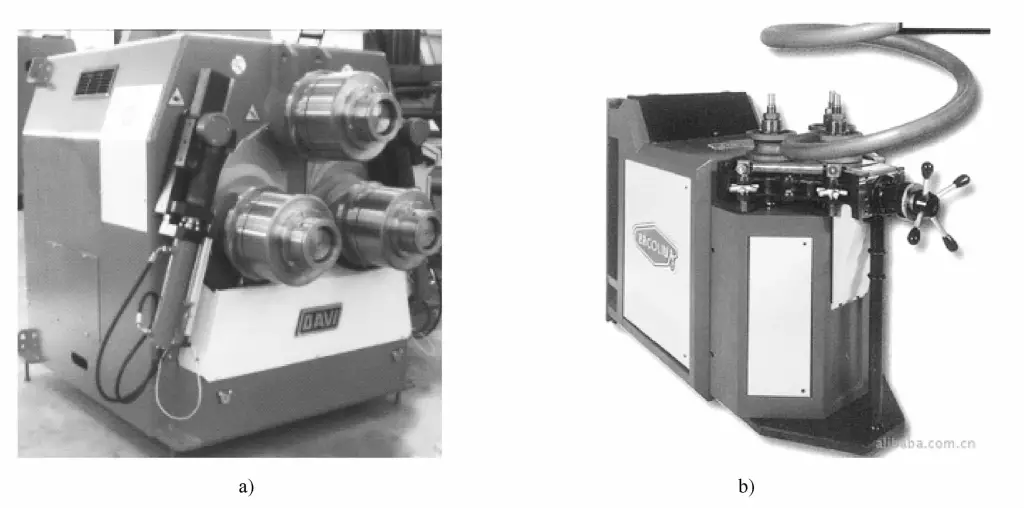

Il principio di funzionamento del macchina piegatrice di rotoli è illustrata nella Figura 4-46. Il tubo grezzo viene posizionato tra tre rulli e il tubo può essere piegato in raccordi con diverse curvature regolando le posizioni relative dei tre rulli. La macchina piegatrice a rulli è illustrata nella Figura 4-47.

a) Curvatrice a rulli orizzontale

b) Curvatrice verticale a rulli

La piegatrice a rulli è utilizzata principalmente per la piegatura di profili metallici o di materiali di forma speciale come ferro, rame, alluminio, ecc. È ampiamente utilizzata nelle fabbriche di mobili per la piegatura di mobili ad arco circolare o nell'ingegneria artistica del ferro, nelle fabbriche di porte e finestre in metallo per porte e finestre in ferro ad arco circolare o in lega di alluminio, ecc. L'utilizzo della tecnologia CNC per la piegatura dei tubi rende l'operazione di piegatura dei profili più comoda e semplice e presenta i vantaggi di un'elevata precisione di piegatura, di una minore deformazione dei profili piegati e dell'assenza di graffi sulla superficie.

La curvatubi comunemente utilizzata è un'apparecchiatura di lavorazione CNC a tre assi. La curvatrice a rulli può ottenere prodotti finiti di grande raggio attraverso la piegatura ripetuta. Le macchine di lavorazione generiche possono adattarsi ai requisiti di lavorazione di alcune forme e materiali. Le apparecchiature di tipo completamente idraulico sono controllate da otto programmi programmabili e ogni programma può registrare un numero infinito di variazioni.

Tutte le unità di controllo manuali sono appositamente configurate per le ruote centrali a doppia velocità. La posizione della ruota centrale viene visualizzata digitalmente. La velocità di piegatura può raggiungere i 20 piedi/min (circa 6,10 m/min). Tutti i modelli di macchine possono lavorare in orizzontale e in verticale. L'albero di trasmissione filettato consente una regolazione precisa, anche in caso di lavorazione senza spazi vuoti.

L'ingranaggio coassiale riduce il bagno d'olio e garantisce un'elevata efficienza di trasmissione della potenza. L'albero di trasmissione in acciaio legato temperato è dotato di cuscinetti a rulli conici. Viene utilizzato un controller a bassa tensione. Il cilindro idraulico del rullo centrale, dalle prestazioni migliorate, è situato all'interno del telaio. Il pannello di controllo manuale comprende un comando a pedale. Il sistema di rulli regolabili facilita la correzione delle situazioni di rotazione. Il vano portautensili è integrato nella parte inferiore della macchina.

Le caratteristiche della piegatrice sono le seguenti:

1) Può essere utilizzato per la lavorazione di curvatura di grandi archi e tubi a spirale, solitamente con un raggio di curvatura superiore a 6 volte il diametro del tubo.

2) Struttura compatta, elevata affidabilità, non facile slittamento, miglioramento della qualità e della fattibilità dei raccordi per tubi.

3) Trasmissione liscia, utilizzando una combinazione di stampi a tre rulli, combinati con la regolazione e la compressione, è possibile ottenere cerchi, archi o spirali di diverse curvature.

4) Cambiando il tipo di scanalatura dello stampo, è possibile lavorare vari profili metallici come acciaio angolare, acciaio piatto, tubi tondi e altri profili di forma speciale.

5) La piegatura di profili di grande raggio evita gli svantaggi legati alla realizzazione di stampi di piegatura extra-large e può portare a termine lavori che le piegatrici monotesta e bicefala non possono fare.

3. Premere

La pressa viene utilizzata principalmente per la piegatura degli stampi.

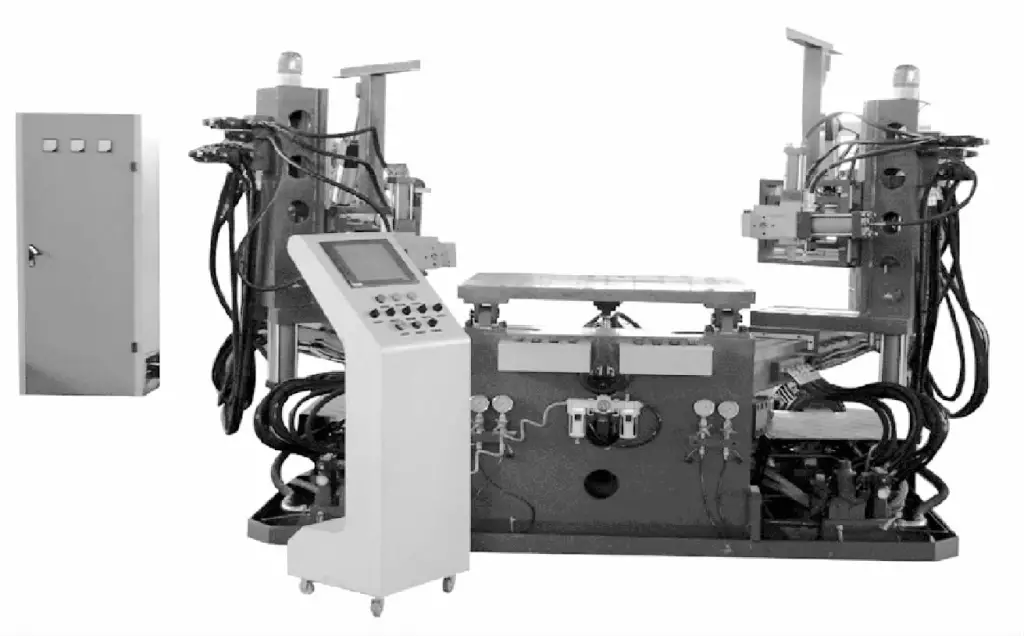

4. Macchina piegatrice 3D

La piegatrice 3D è utilizzata principalmente per la lavorazione di formatura della plastica di telai di porte di automobili, telai di finestre, canali d'acqua e altre parti spazialmente curve. Si tratta di un'apparecchiatura automatizzata che integra la trasmissione elettrica e idraulica. La Figura 4-48 mostra una macchina piegatrice 3D prodotta da una certa fabbrica.

Principio di funzionamento: questa apparecchiatura si basa principalmente su cilindri idraulici per azionare vari componenti mobili e realizzare la lavorazione e la formatura del pezzo. L'apparecchiatura è suddivisa in 4 sistemi idraulici, ciascuno con un intervallo di pressione di 0~150bar (regolabile), che consente di superare la pressione di sistema di 20%.

La forza di sollevamento dei bracci destro e sinistro è controllata da due pompe idrauliche da 30L/min rispettivamente, utilizzando una valvola di scarico proporzionale per controllare la coppia di sollevamento. La deviazione tra la pressione impostata e quella effettiva è di circa 3%, con un coefficiente di stabilità della ripetibilità di (20°C-40) 1%. ⊙ ( ⊙ indica un errore di 1% a una temperatura di 20°C e un'umidità di 40%). I cilindri idraulici di piegatura e i cilindri idraulici di bloccaggio e rotazione dei bracci destro e sinistro sono controllati da due pompe idrauliche da 80L/min.

Il sollevamento dell'asse Z e del piano di lavoro sono controllati da due pompe idrauliche rispettivamente da 52L/min e 30L/min. È possibile scegliere se accendere o meno il motore della pompa idraulica in base alle esigenze di arco del prodotto in lavorazione, a tutto vantaggio del risparmio energetico.

Inoltre, l'apparecchiatura è dotata di 8 interfacce idrauliche indipendenti di riserva e 4 interfacce pneumatiche indipendenti di riserva. Tutte le interfacce di riserva sono collegate ai sistemi idraulici, elettrici e di altro tipo dell'intera macchina e possono essere impostate in base ai requisiti dei diversi stampi.

L'attrezzatura è piuttosto semplice in termini di cambio stampo. In genere, un operatore impiega circa 2 ore per cambiare una coppia di stampi ordinari intatti (il tempo può variare a seconda della semplicità dello stampo). L'apparecchiatura può memorizzare le informazioni di più serie di stampi e, dopo averli cambiati, può richiamare prontamente i dati di produzione di quella serie di stampi per la produzione, riducendo efficacemente i tempi di debug e abbreviando il ciclo di lavorazione.

I parametri tecnici della piegatrice 3D sono i seguenti:

1) L'angolo di rotazione della superficie del piano di lavoro (-13°~+20°); l'angolo di rotazione centrale dei bracci oscillanti destro e sinistro è di 90° ciascuno.

2) La distanza tra i mandrini destro e sinistro L=0~3500 mm è regolabile e può eseguire un movimento di allungamento di 600 mm.

3) L'altezza centrale del mandrino H=1280~1880mm, può muoversi su e giù per 600mm lungo la guida lineare.

4) L'altezza del tavolo di lavoro H 1 =1200 mm.

5) Potenza idraulica 20MPa, potenza motore 15kW×3.

II. Classificazione delle apparecchiature ausiliarie

L'attrezzatura ausiliaria per i tubi montaggio La formatura comprende attrezzature per il taglio dei tubi, comunemente utilizzate sono le attrezzature per la lavorazione della fresatura, le attrezzature per la lavorazione dei fori, le attrezzature per il taglio della sega, le attrezzature per il taglio al plasma e le attrezzature per il taglio laser dei tubi.

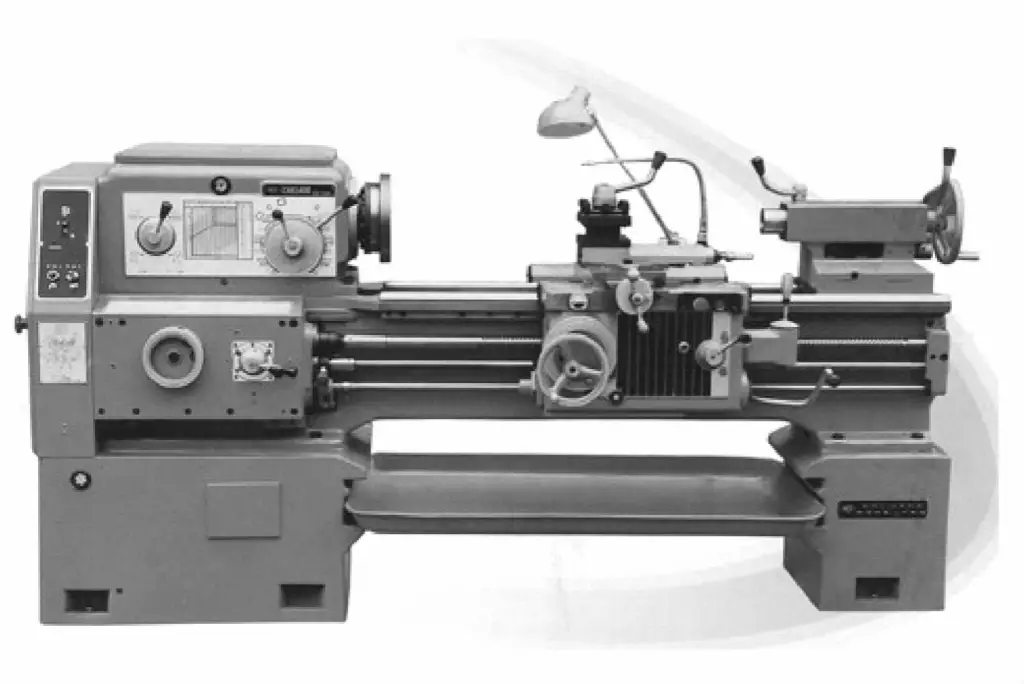

1. Attrezzature per la lavorazione della macinazione

La lavorazione di fresatura viene utilizzata principalmente per lavorare le superfici di formatura irregolari relativamente semplici tra le sovrapposizioni dei raccordi per tubi strutturali. Le attrezzature di lavorazione utilizzate in loco comprendono principalmente fresatrici, torni e fresatrici CNC, torni, ecc. Il tornio orizzontale è mostrato nella Figura 4-49, mentre la fresatrice verticale è mostrata nella Figura 4-50.

2. Attrezzature per la lavorazione dei fori

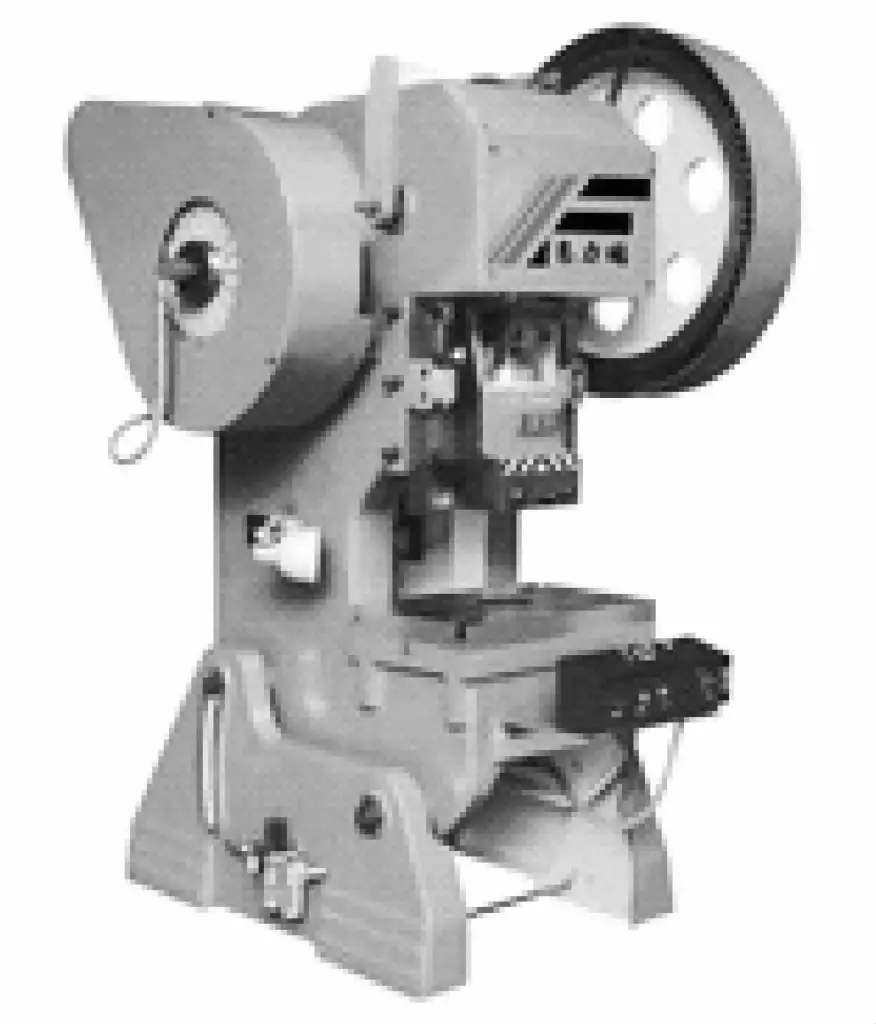

Le attrezzature per la lavorazione dei fori sono utilizzate principalmente per la lavorazione di fori di verniciatura a flusso, fori di montaggio, fori di saldatura a tampone, fori di processo, ecc. sui raccordi per tubi. Le attrezzature di lavorazione utilizzate nella produzione comprendono perforatrici radiali, punzonatrici, ecc. La figura 4-51 mostra la foratrice radiale e la figura 4-52 mostra la pressa.

3. Apparecchiature per la lavorazione delle seghe

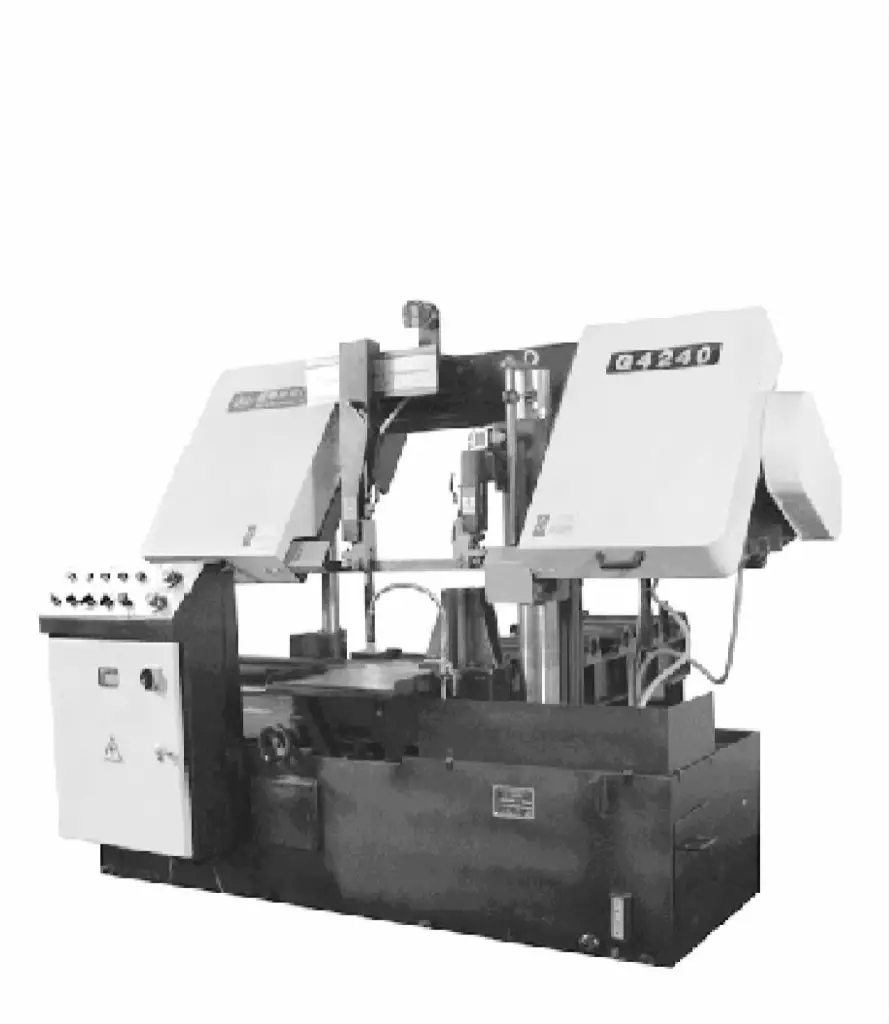

Le apparecchiature di lavorazione per la segatura sono utilizzate principalmente per segare il materiale grezzo prima della formatura dei raccordi per tubi e il materiale in eccesso dopo il processo di piegatura. Le attrezzature di lavorazione utilizzate nella produzione comprendono seghe circolari per metallo (Figura 4-53) e seghe a nastro (Figura 4-54), ecc.

4. Apparecchiature per il taglio al plasma

Il taglio al plasma è utilizzato principalmente per la lavorazione di superfici più complesse, grazie alla sua convenienza e facilità di funzionamento rispetto alla fresatura. Le attrezzature per la lavorazione del taglio utilizzate in loco comprendono macchine per il taglio al plasma. Tuttavia, è destinata a essere sostituita dal taglio per asportazione di truciolo nelle future tendenze di sviluppo.

5. Apparecchiature per il taglio laser dei tubi

Le apparecchiature per il taglio laser dei tubi si dividono in tubi metallici taglio laser macchine dedicate al taglio dei tubi e macchine per il taglio laser sia per tubi che per lamiere. L'industria adotta generalmente macchine non standard macchina per il taglio laser modelli con macchine per il taglio laser dei metalli più dispositivi di rotazione del tubo, che sono più adatti per la lavorazione di taglio di linee di intersezione di tubi rotondi.

Ora viene gradualmente applicata alla lavorazione di taglio dei tubi quadri, come le macchine laser per il taglio dei tubi prodotte da Amada. Esistono anche macchine che completano il posizionamento dei pezzi di tubo attraverso il movimento rotatorio e lineare della testa laser di taglio e il posizionamento di robot per il carico e lo scarico, come le macchine per il taglio laser di tubi prodotte da BLM.

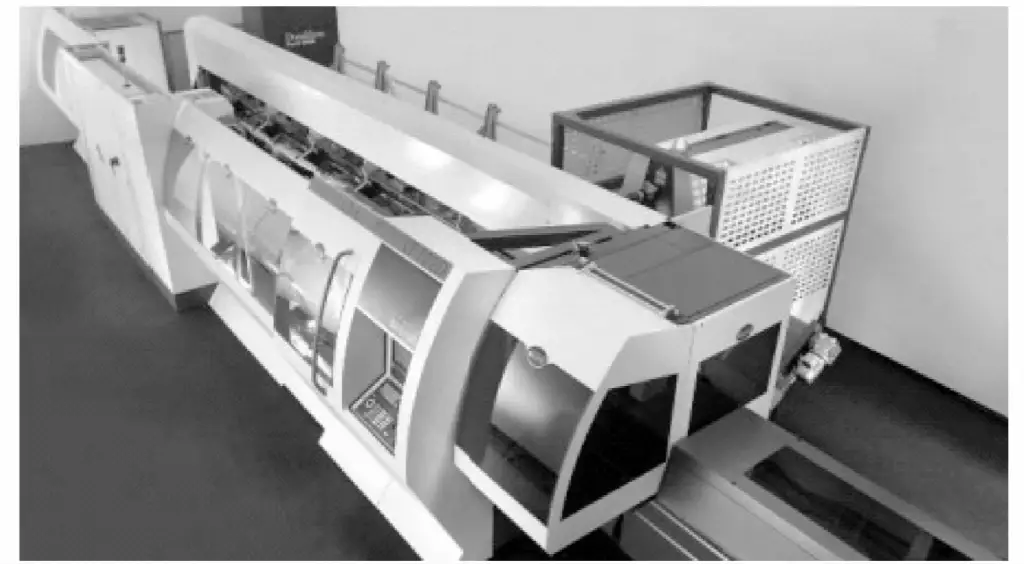

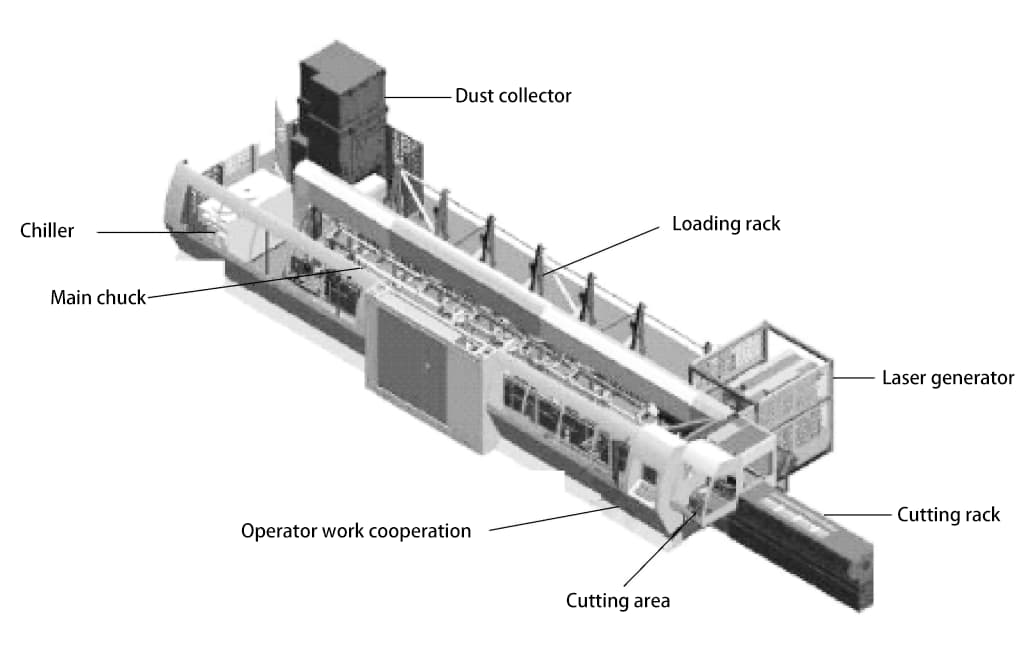

La macchina per il taglio laser di tubi Adige LT823D del gruppo italiano BLM (vedi figura 4-55) è una macchina per il taglio laser di tubi tecnicamente avanzata.

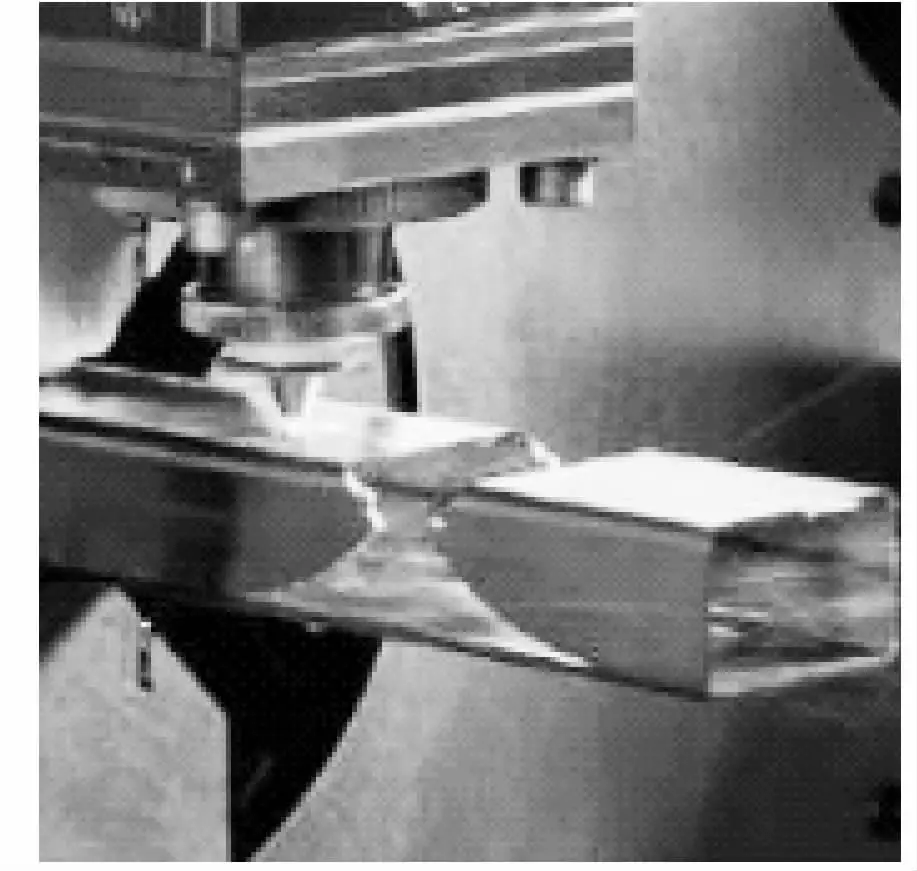

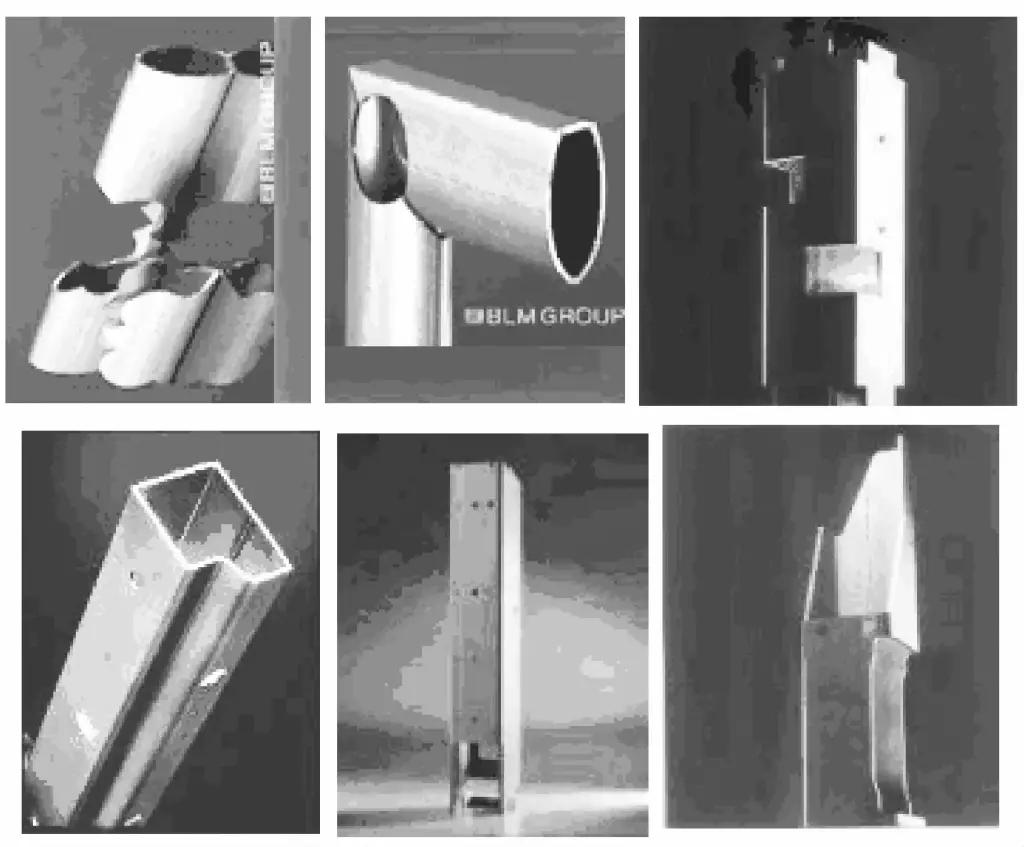

La macchina per il taglio laser di tubi full CNC multiasse (inclusa la testa girevole), di squisita fattura, offre un vantaggio competitivo sul mercato, superando le tecniche tradizionali di lavorazione dei tubi. La figura 4-56 mostra il processo di taglio dei pezzi di tubo con questa apparecchiatura, mentre la figura 4-57 mostra la composizione dell'apparecchiatura LT823D.

La macchina da taglio LT823D integra vari processi e procedure della lavorazione tradizionale dei tubi (come il dimensionamento, la foratura, la fresatura, la rettifica e la punzonatura) in un'unica macchina, utilizzando il taglio laser in un unico pezzo per sostituire le procedure di lavorazione tradizionali. Riduce la manodopera diretta e indiretta; allo stesso tempo, il taglio laser dei tubi migliora la qualità e la precisione del prodotto e riduce le attrezzature di lavorazione tradizionali e i tempi di impostazione prima della lavorazione.

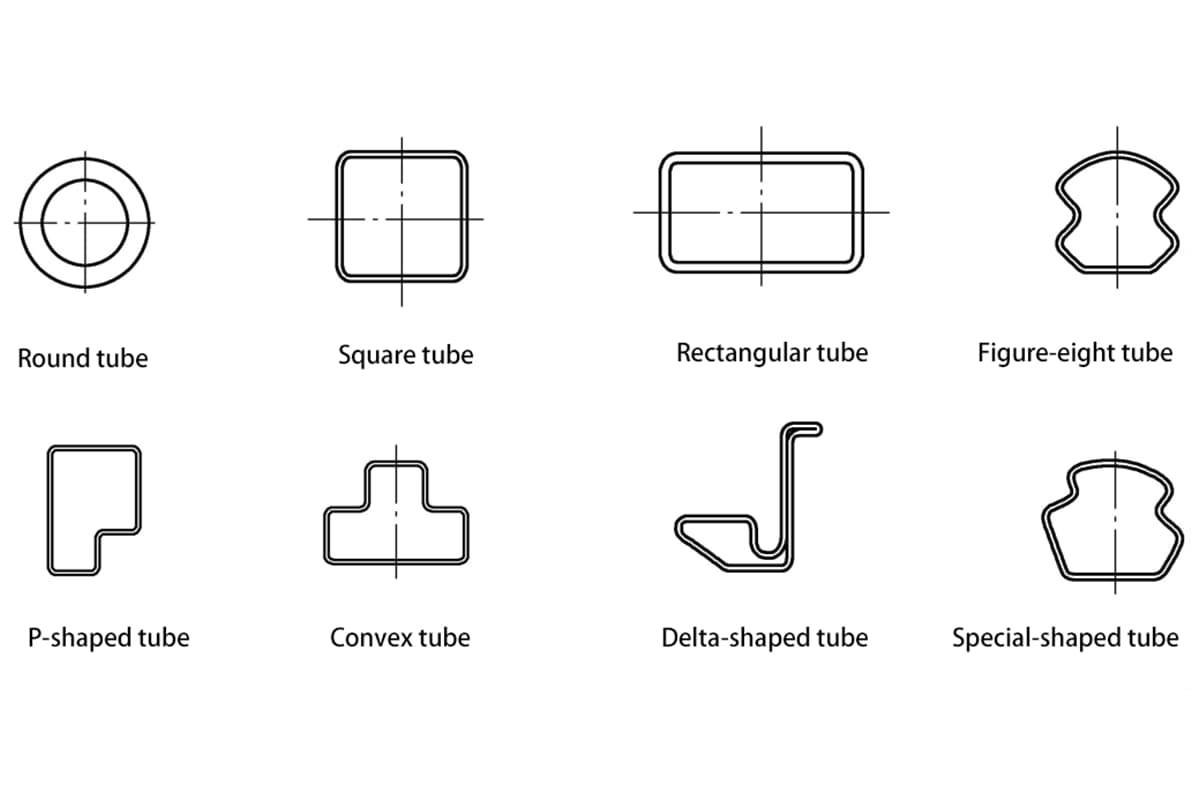

Capacità di lavorazione delle attrezzature: Può lavorare tubi tondi, tubi quadrati, tubi rettangolari e altri tubi di forma speciale, tra cui ferro angolare selettivo, travi a I e ferro piatto. Sotto l'azione di adeguati gas ausiliari per il taglio laser, l'apparecchiatura può anche tagliare e lavorare tubi in acciaio al carbonio, acciaio legato, acciaio inossidabile e lega di alluminio.

Universalmente applicabile a prodotti agricoli e industriali, come attrezzature per utensili, produzione di tubi, lavorazione di tubi, dispositivi medici, attrezzature per l'edilizia, ecc.

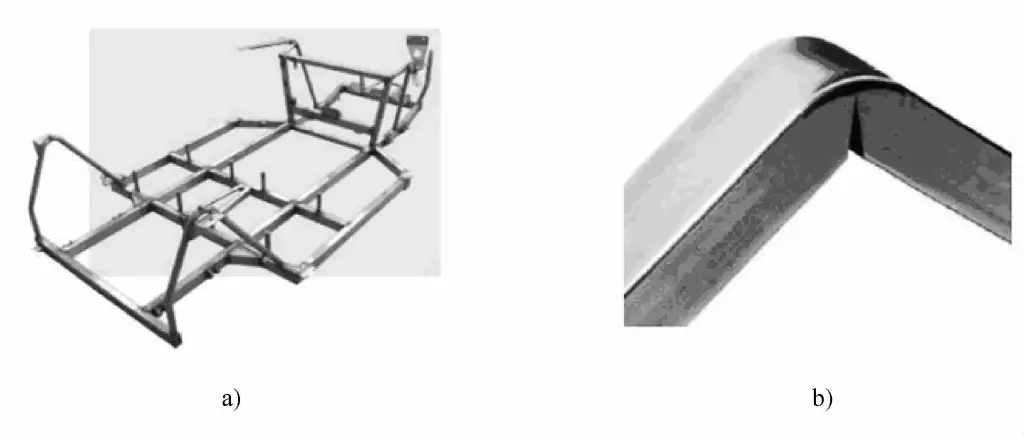

L'attrezzatura della macchina per il taglio laser dei tubi LT823D è illustrata nella Figura 4-59a, mentre la Figura 4-59b mostra un esempio del processo di taglio per la piegatura dei tubi.

a) Attrezzature per utensili

b) Processo di taglio per la piegatura dei tubi

Poiché il taglio laser richiede un'elevata precisione di lavorazione prima del taglio del tubo, la società Yituo utilizza principalmente la lavorazione superficiale dei raccordi per tubi formati; pertanto, lo schema di taglio adottato è il taglio laser con un robot combinato con un tavolo di lavoro per il taglio, che è più adatto per il taglio dei tubi e per l'incavo dei tubi, ecc.

La macchina per il taglio laser dei tubi è stata progettata e realizzata per le esigenze delle attrezzature degli oleodotti, per l'incavo dei tubi metallici industriali e per la lavorazione di forme speciali sulle pareti dei tubi. La macchina per il taglio laser dei tubi metallici presenta i seguenti vantaggi:

1) Taglio di alta qualità, deformazione minima, aspetto liscio e bello.

2) Veloce velocità di taglioalta efficienza, basso costo, funzionamento sicuro e prestazioni stabili.

3) Utilizza servomotori importati e meccanismi di trasmissione della guida per un'elevata precisione di taglio.

4) Utilizza un software professionale che consente la progettazione e l'elaborazione flessibile di varie forme o testi, con un funzionamento semplice e conveniente.

5) Il fascio laser può essere facilmente suddiviso nel tempo o nello spazio, consentendo l'elaborazione a più fasci o l'elaborazione sequenziale in più stazioni.

6) La stessa apparecchiatura può non solo completare il taglio ma anche realizzare funzioni di saldatura laser.