Caratteristiche del taglio laser

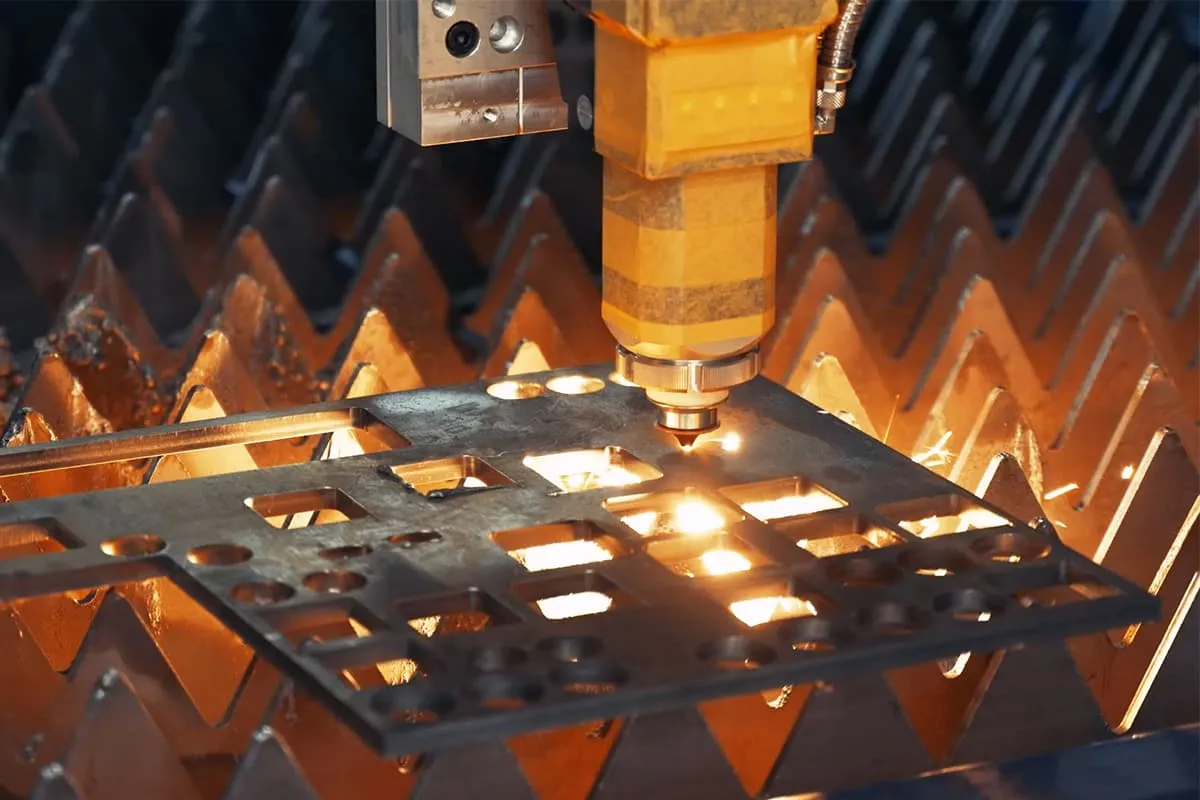

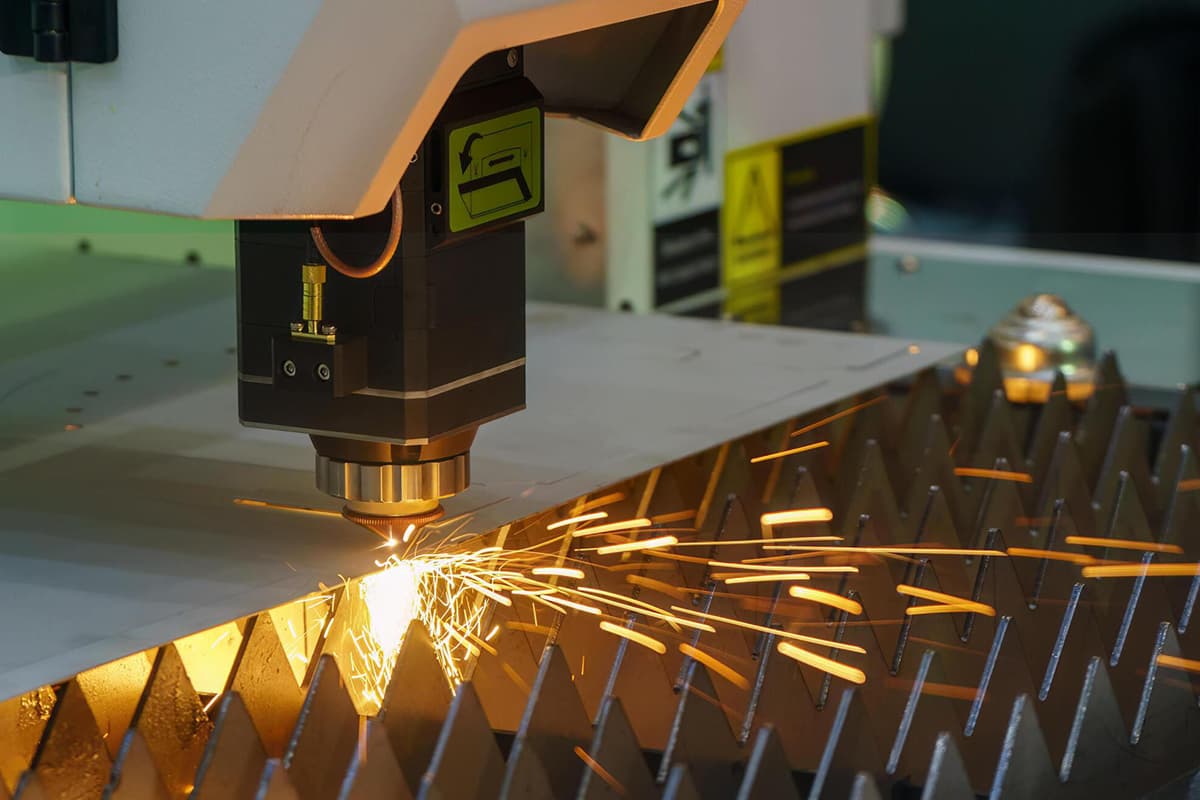

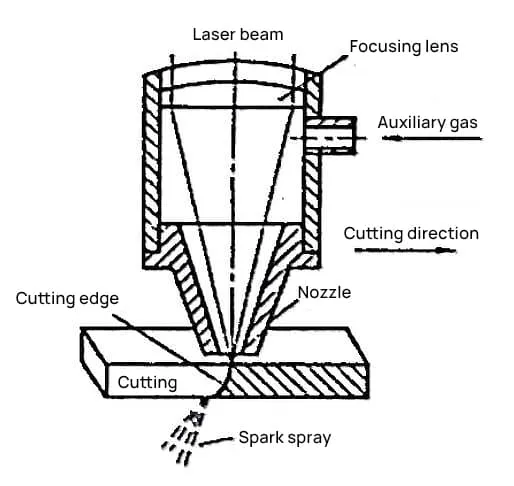

Come illustrato nella Figura 1, il raggio laser focalizzato irradia il pezzo da lavorare, facendo sì che il materiale nell'area irradiata si sciolga, vaporizzi o raggiunga rapidamente il punto di accensione.

Contemporaneamente, un flusso di gas ausiliario coassiale al raggio laser soffia via il materiale fuso o vaporizzato. Quando la testa di taglio laser si muove rispetto al pezzo, si forma un taglio. Il metallo fuso e le scorie soffiate via creano uno spruzzo di scintille sotto il taglio.

Data la capacità del raggio laser di concentrarsi su punti molto piccoli, la sua fonte di calore concentrato e l'elevata illuminazione radiante, taglio laser presenta diversi vantaggi rispetto al tradizionale taglio a fiamma ossiacetilenica e al taglio ad arco plasma:

Tagli di alta qualità

Si riflette principalmente nei tre aspetti seguenti:

1) Il taglio è stretto, con un minimo di 0,1 mm, in genere compreso tra 0,12 e 0,40 mm.

2) Il taglio presenta un buon parallelismo e perpendicolarità e la superficie di taglio è liscia (con un valore di rugosità superficiale ridotto). Il valore generale della rugosità superficiale è solo di circa Rz: =10~25μm e i bordi non presentano bave o scorie, rendendolo adatto alla lavorazione diretta. saldatura laser.

3) La zona colpita dal calore è stretta e la deformazione termica è minima. La zona termicamente influenzata è generalmente compresa tra 0,1 e 0,15 mm e, nel caso di taglio di lamiere sottili, può talvolta raggiungere i 30μm. Inoltre, i parametri di taglio non sono influenzati in modo significativo dalle variazioni di parametri di taglio laser.

Alta velocità di taglio e alta efficienza

Ad esempio, utilizzando un apparecchio da 1200W Laser CO2Il taglio di una lastra di acciaio a basso tenore di carbonio di 2 mm di spessore può raggiungere una velocità di 6 m/min; il taglio di vetro organico di 5 mm di spessore può raggiungere i 12 m/min; il taglio di 500 fori con diametro di 10 mm in una lastra di acciaio di 1 mm di spessore può essere eseguito in un minuto. La velocità di taglio più elevata può superare i 20 m/min, un valore ineguagliato dai metodi di taglio tradizionali.

Elevata flessibilità di lavorazione

La programmazione permette di tagliare dal materiale pezzi di qualsiasi forma e dimensione; la programmazione automatica può ottimizzare la disposizione dei pezzi da tagliare e ottimizzare il percorso di taglio, riducendo così la perdita di materiale e le corse a vuoto. Se taglio laser è utilizzato al posto della punzonatura degli stampi durante la fase di prova della produzione di parti di carrozzeria, può far risparmiare costosi stampi, ridurre significativamente i costi di produzione e abbreviare il ciclo di produzione.

Ampia adattabilità dei materiali

La lavorazione laser è applicabile a quasi tutti i materiali metallici e non metallici, compresi quelli con elevata durezza, alto punto di fusione, materiali fragili e appiccicosi.

Classificazione e meccanismo del taglio laser

A seconda del materiale e dei parametri di taglio, il taglio laser può essere classificato nei quattro metodi seguenti:

Taglio a vaporizzazione

Sotto l'irradiazione di un raggio laser ad alta radiazione, il materiale viene rapidamente riscaldato fino alla temperatura di vaporizzazione, provocando la vaporizzazione o la fusione del materiale. Una parte del materiale vaporizzato fuoriesce dalla superficie del pezzo quasi alla velocità del suono, mentre una parte viene soffiata via dal flusso di gas ausiliario proveniente dal fondo del taglio.

Questo meccanismo di taglio richiede un'illuminazione radiante elevata, pari a circa il 108W/cm2, ovvero 10 volte l'illuminazione radiante necessaria per il taglio per fusione. I materiali che non possono fondere, come il legno, la plastica, la ceramica e così via, vengono tagliati essenzialmente in questa forma durante il taglio laser.

Taglio a fusione

Quando l'illuminazione radiante del raggio laser supera il valore di fusione, il materiale subisce una fusione nell'area irradiata dal laser. Il materiale fuso viene espulso dal fondo del taglio per azione del flusso di gas, formando uno spruzzo di scintille. L'illuminazione radiante richiesta per il taglio per fusione è pari a 1/10 di quella del taglio per vaporizzazione.

Taglio con fusione reattiva

Il taglio fuso reattivo è essenzialmente un taglio fuso con l'ossigeno come gas ausiliario, per cui viene anche definito taglio fuso assistito da ossigeno. Durante il taglio fuso assistito da ossigeno, il laser deve solo riscaldare l'area di taglio alla temperatura di accensione del materiale (inferiore al punto di fusione).

L'ossigeno, in qualità di gas ausiliario, avrà un'intensa reazione di combustione con il materiale, rilasciando una grande quantità di calore. Gli ossidi risultanti e la superficie del metallo fuso vengono quindi spazzati via dal flusso di ossigeno, formando un taglio.

Il calore di reazione per l'ossidazione di ferro e titanio è il seguente:

- Fe+1/2O2=FeO QR=260kJ/mol

- 3Fe+2O2=Fe3O4 QR=1120kJ/mol

- 2Fe+3/2O2=Fe2O3 QR=820kJ/mol

- Ti+1/2O2=TiO QR=543kJ/mol

Il calore della reazione di ossidazione è maggiore per il titanio che per il ferro. Quando il laser ad ossigeno taglia l'acciaio, la reazione esotermica fornisce 60% dell'energia di taglio; quando taglia il titanio, può fornire fino a 90% dell'energia. Rispetto al taglio per fusione, il taglio per fusione assistito da ossigeno può ridurre significativamente la potenza laser richiesta, riducendo efficacemente i costi di taglio e migliorando l'efficienza di taglio.

Tuttavia, poiché il taglio è ossidato, per i pezzi cruciali che non tollerano l'ossidazione, il taglio fuso reattivo non è adatto. Per il taglio per fusione si utilizzano invece gas inerti o altri gas non ossidanti. Ad esempio, le piastre in lega di titanio nell'industria aerospaziale e le piastre in acciaio per le parti di automobili che vengono saldate direttamente dopo il taglio.

Taglio a frattura controllata

Quando i materiali fragili e soggetti a danni termici vengono riscaldati mediante irradiazione laser, si fratturano in modo rapido e controllabile. Questo processo viene definito taglio a frattura controllata. Il meccanismo può essere riassunto come segue: il raggio laser riscalda una piccola area del materiale fragile, provocando un gradiente termico e la conseguente deformazione meccanica, che porta alla frattura del materiale.