Il metodo di formatura di parti meccaniche o di pezzi grezzi mediante l'uso di una forza esterna per provocare la deformazione plastica di materiali metallici solidi, modificandone così le dimensioni, la forma e le proprietà meccaniche, è chiamato forgiatura e formatura. Include principalmente diversi metodi di lavorazione come la forgiatura libera, la forgiatura a stampo e lo stampaggio della lamiera.

Il processo di forgiatura e formatura presenta le seguenti caratteristiche:

1. Migliorare la struttura del metallo e aumentarne le proprietà meccaniche

La forgiatura può comprimere le aree allentate della billetta (come piccole cricche e pori). Attraverso la ricristallizzazione, i grani grossolani possono essere raffinati, aumentando la densità della struttura metallica e migliorando così la resistenza del metallo. proprietà meccaniche delle parti.

2. Risparmiare materiali metallici e tempo di lavorazione

La forma e le dimensioni dei pezzi forgiati si avvicinano a quelle dei pezzi finali. Rispetto al metodo di formatura che prevede il taglio diretto dell'acciaio, non solo si risparmia materiale metallico, ma si riducono anche i tempi di lavorazione.

3. Elevata produttività

Ad esempio, il tasso di produzione delle viti esagonali ottenute per pressofusione è 50 volte superiore a quello del taglio.

4. Forte capacità di adattamento

I pezzi fucinati possono essere prodotti in piccoli lotti (come la forgiatura libera) o in grandi quantità (la forgiatura a stampo), per cui la produzione di pezzi fucinati è ampiamente utilizzata per gli sbozzi importanti.

Gli svantaggi della forgiatura e della formatura sono i seguenti: l'accuratezza dimensionale, la precisione della forma e la qualità della superficie dei fucinati liberi comunemente utilizzati sono relativamente basse; i costi degli stampi per lo stampaggio a rovescio e per lo stampaggio a martello sono elevati e anche le attrezzature per la lavorazione sono relativamente costose; rispetto alla fusione, è difficile produrre pezzi grezzi con forme esterne e cavità interne complesse.

La facilità con cui i materiali metallici subiscono una deformazione plastica sotto l'azione di forze esterne per ottenere pezzi grezzi o parti di alta qualità rappresenta la qualità della forgiabilità del metallo. Solo i metalli con una buona forgiabilità sono adatti alla formatura per deformazione plastica. La qualità della forgiabilità è valutata in modo completo dalla plasticità e dalla resistenza alla deformazione del metallo.

La plasticità riflette la capacità del metallo di subire una deformazione plastica; la resistenza alla deformazione riflette la facilità di deformazione plastica del metallo. Un'elevata plasticità significa che è meno probabile che il metallo si rompa durante la deformazione; una bassa resistenza alla deformazione significa un minore consumo di energia durante la deformazione del metallo. Se un materiale metallico ha sia un'elevata plasticità che una bassa resistenza alla deformazione, ha una buona forgiabilità.

I. Forgiatura libera

La forgiatura libera è un metodo di forgiatura e formatura in cui billette metalliche riscaldate vengono deformate plasticamente tra l'incudine superiore e quella inferiore sotto l'azione dell'impatto o della pressione, utilizzando attrezzature generiche e semplici utensili generici per ottenere fucinati con la forma, le dimensioni e le proprietà richieste.

Poiché quando la billetta si deforma tra l'incudine superiore e quella inferiore dell'apparecchiatura solo una parte del metallo superficiale viene limitata, mentre il resto del metallo può fluire liberamente, si parla di forgiatura libera. La forma e le dimensioni dei forgiati sono garantite principalmente dall'abilità dell'operatore. La Tabella 1 mostra i nomi, le definizioni e le applicazioni dei processi di base della forgiatura libera.

Tabella 1 Nomi, definizioni e applicazioni dei processi di forgiatura libera di base

| Nome del processo | Definizione | Illustrazione | Procedure operative | Applicazione | |

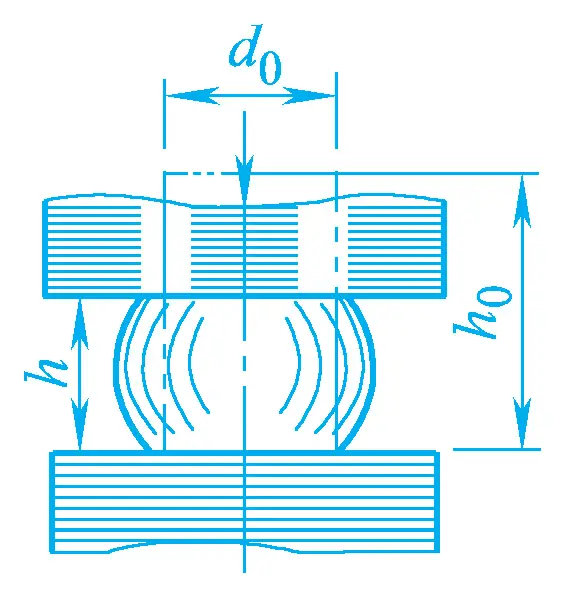

| Sconvolgente | Sconvolgente | Il processo di riduzione dell'altezza e di aumento della sezione trasversale della billetta |  | 1. Il rapporto tra l'altezza originale e il diametro della billetta deve essere ≤2,5, altrimenti si piegherà durante il sollevamento. 2. Il riscaldamento della parte di sollevamento deve essere uniforme. 3. La superficie di sollevamento deve essere perpendicolare all'asse. 4. La billetta deve essere ruotata continuamente durante la forgiatura per garantire una deformazione uniforme. | 1. Forgiatura di pezzi con altezza ridotta e grande sezione trasversale, come ingranaggi, dischi, giranti, ecc. 2. Come processo preparatorio prima della punzonatura. 3. Aumentare il rapporto di forgiatura per la successiva trafilatura. |

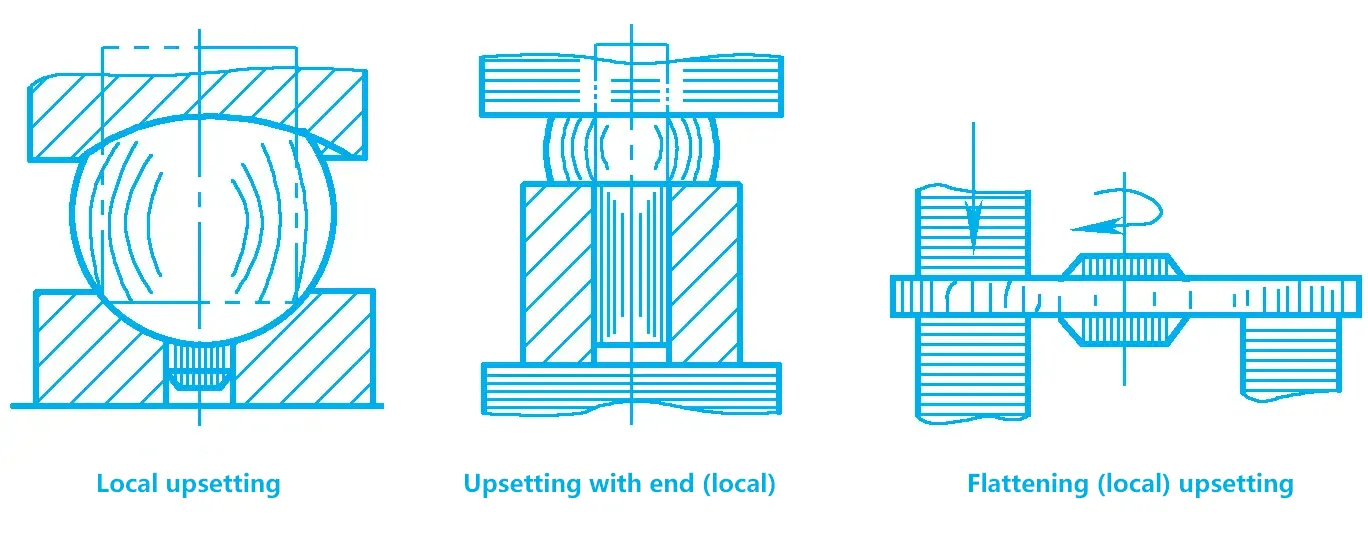

| Locale sconvolgente. | Il processo di sollevamento di una parte della billetta. |  | |||

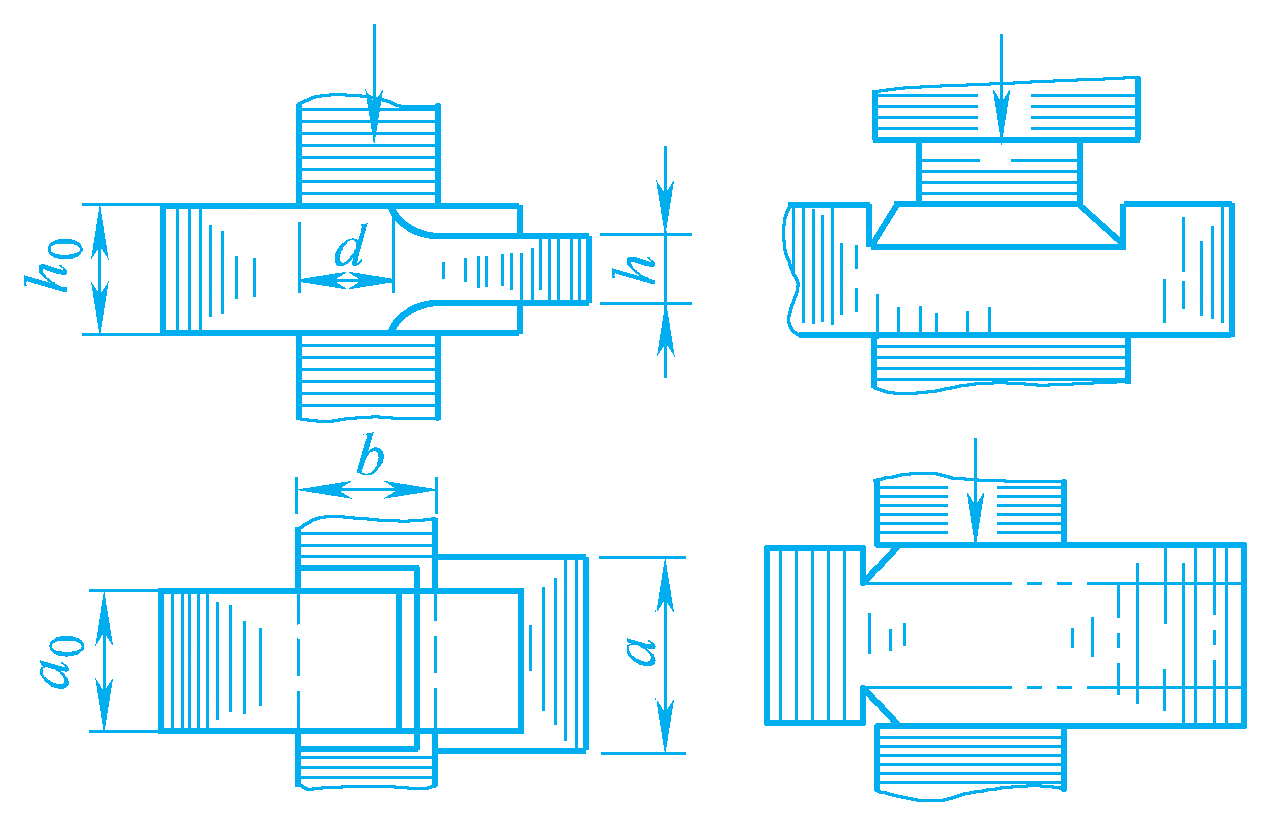

| Estrazione. | Estrazione. | Il processo di riduzione della sezione trasversale della billetta e di aumento della sua lunghezza. |  | 1. La superficie di estrazione l=(0,4~0,8)b. 2. La billetta deve essere ruotata continuamente (ogni volta di 90°) durante l'estrazione. | 1. Forgiatura di pezzi con sezione trasversale ridotta e lunghezza elevata, come alberi, aste, alberi a gomito, ecc. 2. Forgiatura di parti cave, come canne di fucile, alberi principali di turbine, anelli e manicotti. 3. Alternanza con l'upsetting per ottenere un rapporto di forgiatura maggiore. |

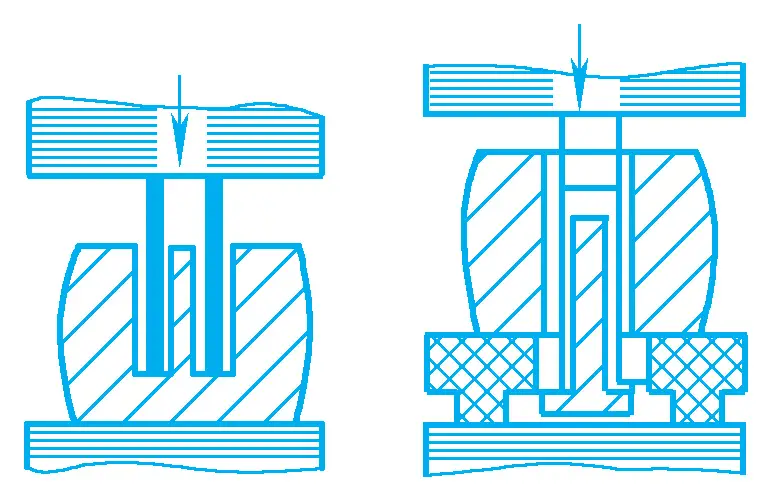

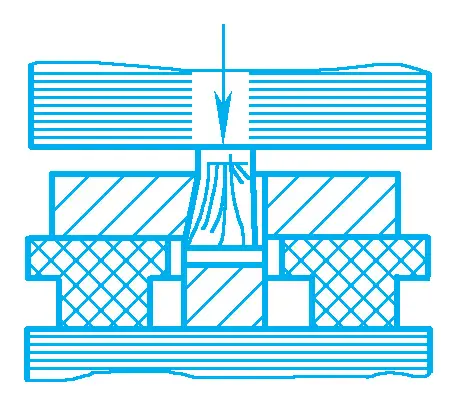

| Trafilatura con mandrino. | Il processo di riduzione dello spessore della parete e del diametro esterno di una billetta cava e di aumento della sua lunghezza. |  | |||

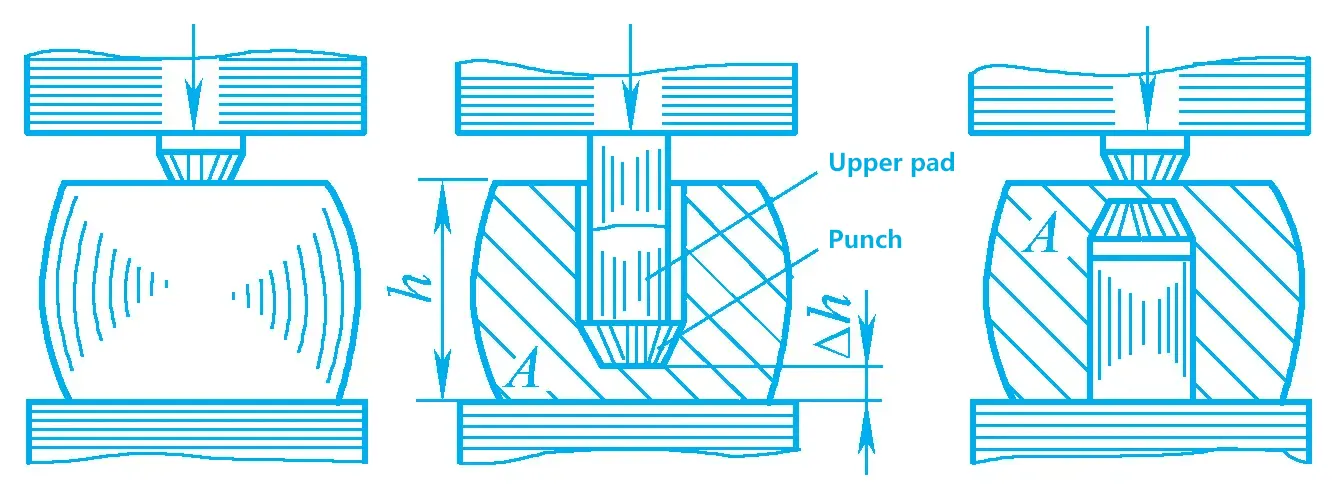

| Punzonatura. | Pugni con un pugno solido. | Punzonatura di fori o fori ciechi nella billetta. |  | 1. La superficie da punzonare deve essere prima appiattita. 2. Δh = (da 15% a 20%) h, per fori grandi Δh ≥ 100 - 160 mm 3. Per i fori con d<450 mm, utilizzare un punzone pieno; per i fori con d≥450 mm, utilizzare un punzone cavo. 4. I fori con d<25 mm non vengono punzonati. | 1. Fucinatura di parti cave, quali grezzi di ingranaggi, anelli e manicotti. 2. Per i pezzi di grandi dimensioni con elevati requisiti di qualità, come gli alberi delle grandi turbine a vapore, è possibile utilizzare un punzone cavo per rimuovere la parte centrale più leggera. |

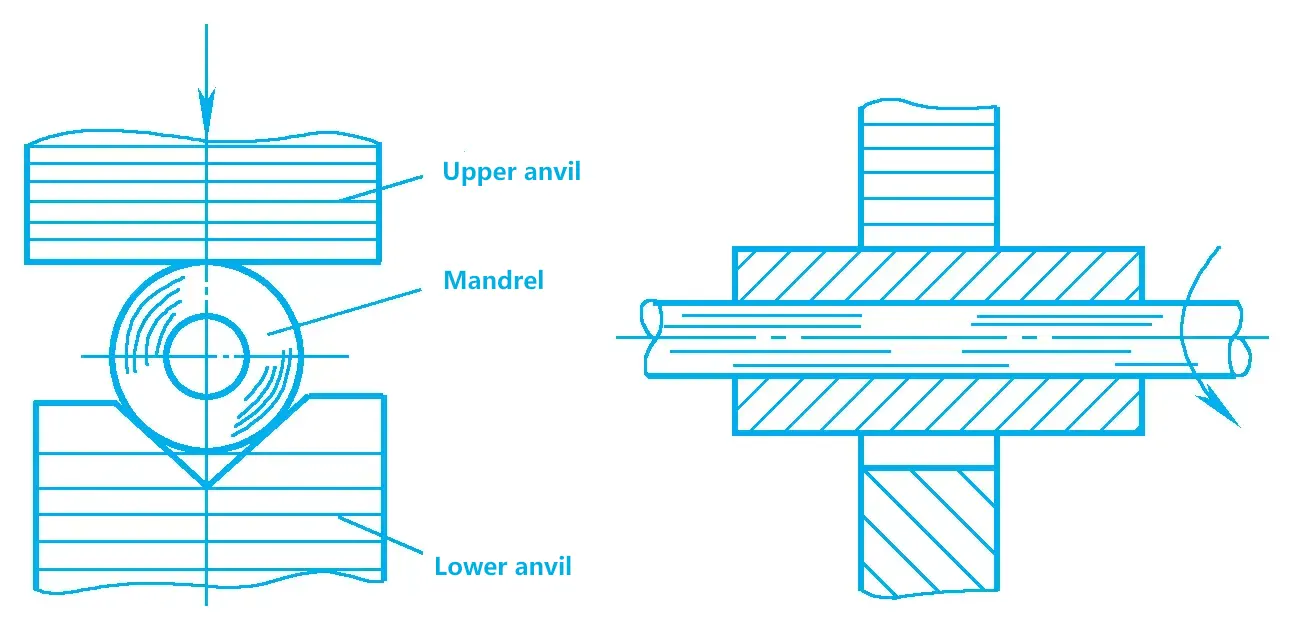

| Pugno a vuoto. |  | ||||

| Punzonatura della lamiera. |  | ||||

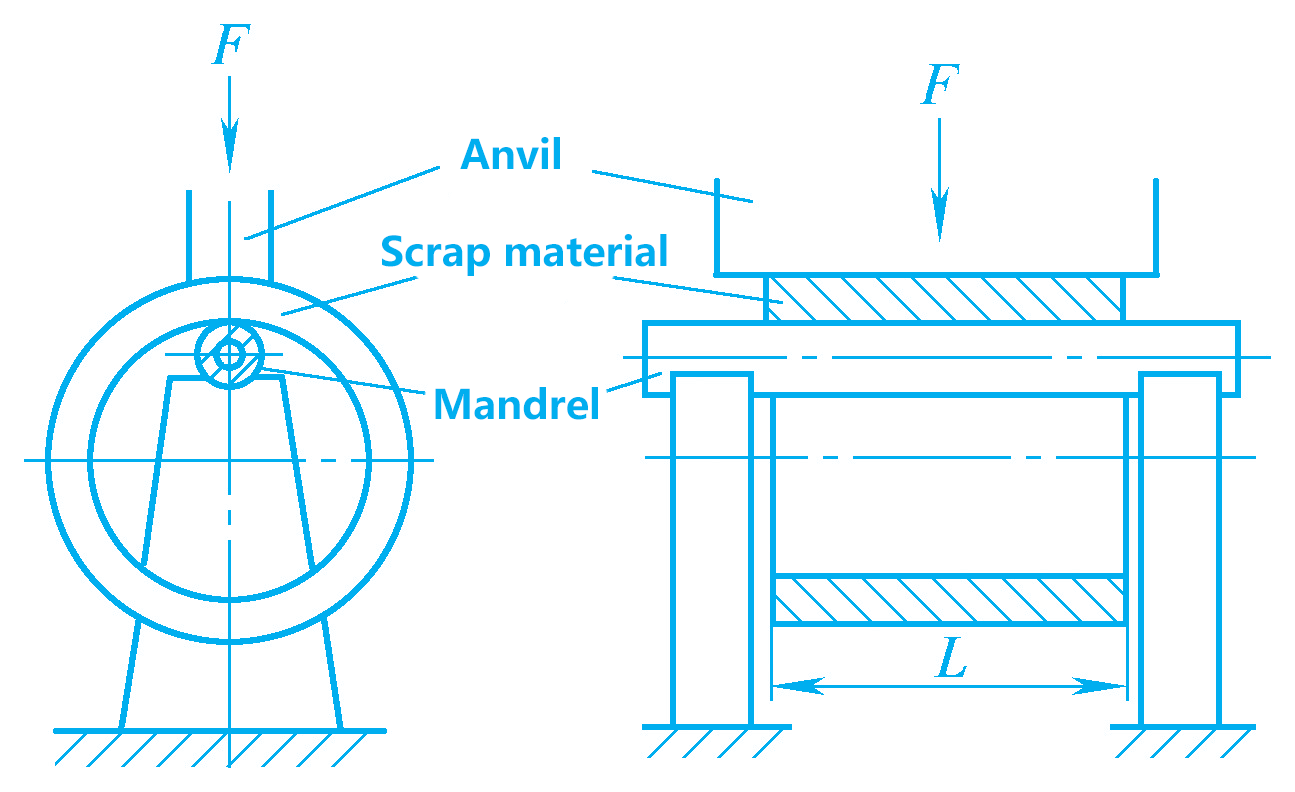

| Alesatura | Alesatura su mandrino | Il processo di utilizzo di un mandrino al posto di un'incudine inferiore per ridurre lo spessore della parete di un pezzo grezzo cavo e aumentarne i diametri interno ed esterno. |  | In caso di alesatura su mandrino, il diametro del mandrino d' ≥ 0,35L (L è la lunghezza del foro) e il mandrino deve essere liscio | Anello grande |

Gli utensili utilizzati per la forgiatura libera sono semplici, altamente versatili, hanno un ciclo di preparazione alla produzione breve e sono molto flessibili, per cui sono ampiamente utilizzati, soprattutto per la produzione di pezzi singoli e piccoli lotti di forgiati.

Per i pezzi di grandi dimensioni che sopportano grandi carichi e hanno requisiti di prestazioni meccaniche elevati (come le bielle di grandi dimensioni, gli alberi principali delle turbine, gli alberi a gomito a più giri, ecc. Pertanto, lo stampaggio libero occupa una posizione importante nella produzione di macchinari pesanti.

Tuttavia, la forgiatura libera richiede elevate competenze tecniche da parte degli operatori, ha una bassa produttività, un'alta intensità di manodopera e i forgiati hanno forme semplici, bassa precisione e grandi margini di lavorazione.

La forgiatura libera comprende principalmente la forgiatura libera manuale e la forgiatura libera a macchina. Attualmente, la forgiatura libera a macchina è utilizzata principalmente nella produzione. In base alla natura della forza esercitata dall'apparecchiatura di forgiatura sullo spezzone, la forgiatura libera a macchina si divide in forgiatura libera a martello e forgiatura libera a pressa.

La forgiatura senza martello utilizza la forza d'urto per provocare la deformazione plastica del metallo ed è utilizzata per i forgiati di piccole e medie dimensioni; la forgiatura senza pressione utilizza la pressione per provocare la deformazione plastica del metallo ed è utilizzata per i forgiati di grandi dimensioni.

II. La forgiatura degli stampi

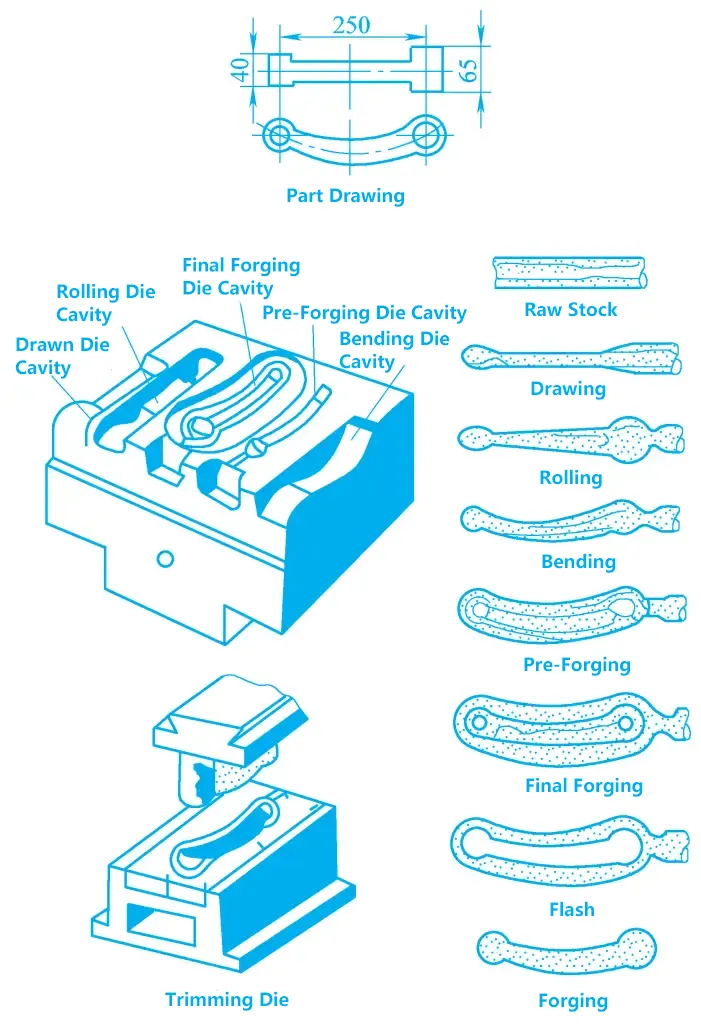

La forgiatura a stampo (detta anche a matrice) è un metodo di forgiatura che utilizza uno stampo di forgiatura per forzare lo spezzone di metallo riscaldato a essere premuto nella cavità dello stampo, provocando una deformazione plastica e riempiendo la cavità dello stampo, ottenendo così una forgiatura coerente con la forma e le dimensioni della cavità dello stampo. La Figura 1 mostra il processo di forgiatura di una biella piegata.

Rispetto alla forgiatura libera, la forgiatura a stampo presenta i seguenti vantaggi:

- Può forgiare forgiati con forme più complesse e le linee di flusso del metallo dei forgiati sono più uniformi e continue, migliorando così le proprietà meccaniche e la durata dei pezzi.

- La forma e le dimensioni dei pezzi forgiati sono più precise (più vicine alla forma e alle dimensioni dei pezzi), la rugosità della superficie è più piccolo e il margine di lavorazione è minore, con conseguente risparmio di materiali metallici e di tempo di lavorazione.

- Le operazioni di forgiatura sono più semplici, la produttività è più elevata, i requisiti tecnici per gli operatori sono più bassi, l'intensità di lavoro è minore ed è più facile ottenere la meccanizzazione e l'automazione.

Rispetto allo stampaggio libero, i principali svantaggi dello stampo sono: la struttura dello stampo di forgiatura è più complessa, il ciclo di produzione è lungo e il costo è elevato; le attrezzature utilizzate per lo stampaggio hanno un grande tonnellaggio e un costo elevato; i pezzi forgiati non possono essere troppo grandi, in genere pesano meno di 150 kg, e la flessibilità del processo non è buona come lo stampaggio libero (un set di stampi può lavorare solo un tipo di forgiatura), quindi lo stampo è adatto per la produzione in lotti e in massa di pezzi forgiati di piccole e medie dimensioni.

Lo stampaggio è ampiamente utilizzato nell'industria della difesa e nella produzione di macchinari, ad esempio nei settori degli aerei, dei carri armati, delle automobili, dei trattori, dei cuscinetti, ecc. Con lo sviluppo dell'industria manifatturiera, la percentuale di stampi forgiati è in aumento.

In base alle diverse attrezzature utilizzate, lo stampaggio si divide principalmente in stampaggio a martello e stampaggio a pressa. Lo stampaggio a martello utilizza la forza d'urto, mentre lo stampaggio a pressa utilizza la pressione statica. In sostanza, entrambi costringono lo spezzone a formarsi nella cavità dello stampo attraverso la deformazione plastica.

III. Forgiatura a sbalzo

La forgiatura a rovescio è un metodo di forgiatura che utilizza stampi mobili su attrezzature per la forgiatura libera per produrre fucinati. Si tratta di un metodo di forgiatura intermedio tra la forgiatura libera e la forgiatura a stampo. La forgiatura a rovescio utilizza generalmente la forgiatura libera per produrre lo spezzone e infine lo forma nello stampo a rovescio. Lo stampo non è fissato sulla testa del martello o sulla base dell'incudine, ma viene posizionato sul ferro inferiore dell'incudine per la forgiatura quando necessario.

Rispetto allo stampaggio libero, lo stampaggio rovesciato presenta i vantaggi di un'elevata produttività, di un'alta precisione dimensionale dei pezzi forgiati, di un piccolo valore di rugosità superficiale, di una minore quantità di materiale in eccesso, di un risparmio di metallo e di una riduzione dei costi.

Rispetto allo stampaggio con matrice, lo stampaggio a rovescio presenta i vantaggi della semplicità di produzione dello stampo, della non necessità di costose attrezzature per lo stampaggio, del basso costo e della praticità d'uso. Tuttavia, l'accuratezza dimensionale e la produttività dei fucinati non sono così elevate come quelle dei fucinati a martello, l'intensità della manodopera è elevata e la durata dello stampo è breve. Pertanto, la forgiatura a rovescio è adatta alla produzione di piccoli e medi lotti ed è ampiamente utilizzata nelle fabbriche di piccole e medie dimensioni che non dispongono di attrezzature per la forgiatura.

IV. Stampaggio della lamiera

Lo stampaggio della lamiera è un processo di formatura che utilizza uno stampo per provocare la separazione o la deformazione della lamiera, ottenendo così i pezzi o gli sbozzi desiderati. Stampaggio della lamiera La tranciatura a freddo utilizza solitamente fogli di metallo relativamente sottili e viene eseguita a temperatura ambiente, per cui è anche chiamata tranciatura a freddo.

Rispetto alla fusione, alla forgiatura e alla lavorazione, lo stampaggio della lamiera presenta le seguenti caratteristiche:

- È possibile lavorare un'ampia gamma di materiali. È possibile lavorare acciaio a basso tenore di carbonio, acciaio legato ad alta plasticità, rame e leghe di rame, alluminio e leghe di alluminio, magnesio e leghe di magnesio, nonché materiali non metallici come pannelli di amianto, gomma dura, cartone isolante e cartone in fibra.

- Funzionamento semplice, alta produttività e facile automazione. Una sola corsa della pressa può produrre un pezzo. La produttività dei pezzi stampati di grandi dimensioni (come le carrozzerie delle automobili) può raggiungere diversi pezzi al minuto, mentre la produttività dello stampaggio ad alta velocità di piccoli pezzi può raggiungere le migliaia di pezzi al minuto.

- Il prodotto è leggero, ha un'elevata resistenza e una buona rigidità.

- Il tasso di utilizzo del materiale è relativamente elevato e generalmente raggiunge 70% - 85%. I pezzi stampati di solito non richiedono ulteriori lavorazioni, risparmiando così il consumo di energia e riducendo i costi di produzione nella produzione di massa.

- La qualità del prodotto è stabile, con elevata precisione, ridotta rugosità superficiale e buona intercambiabilità.

I principali svantaggi dello stampaggio della lamiera sono: non può lavorare metalli a bassa plasticità e la produzione dello stampo è complessa e costosa. Pertanto, lo stampaggio della lamiera è ampiamente utilizzato nella produzione in serie e in lotti ed è uno dei metodi di lavorazione più importanti nella produzione meccanica. I pezzi stampati occupano una parte considerevole in settori come l'aviazione, le automobili, i trattori, i motori, gli apparecchi elettrici, gli strumenti e i beni di uso quotidiano.

Le attrezzature più comuni per lo stampaggio della lamiera comprendono tosatura macchine e presse. Le cesoie sono utilizzate per tagliare la lamiera in strisce di una certa larghezza per lo stampaggio. Le presse sono le attrezzature principali per la lavorazione dello stampaggio.

Le materie prime comuni per lo stampaggio delle lamiere includono acciaio a basso tenore di carbonio, acciaio a bassa lega con buona plasticità e metalli non ferrosi (rame, alluminio, magnesio) e loro leghe.

Con lo sviluppo della scienza e della tecnologia, negli ultimi anni sono emerse molte nuove tecnologie e processi nella produzione dei processi a pressione, come l'estrusione, la laminazione, forgiatura di precisioneforgiatura rotativa e forgiatura a polvere dei pezzi. Questi progressi rendono la forma dei pezzi forgiati più vicina alla forma dei pezzi, non solo raggiungendo l'obiettivo di non tagliare o tagliare meno, ma anche migliorando le caratteristiche meccaniche e prestazionali dei pezzi.