I. Classificazione in base alla struttura cristallina

I solidi formati da atomi o gruppi atomici, ioni o molecole disposti periodicamente nello spazio secondo determinate regole sono chiamati cristalli. La disposizione regolare degli atomi (ioni o molecole) che formano i cristalli nello spazio è chiamata struttura cristallina.

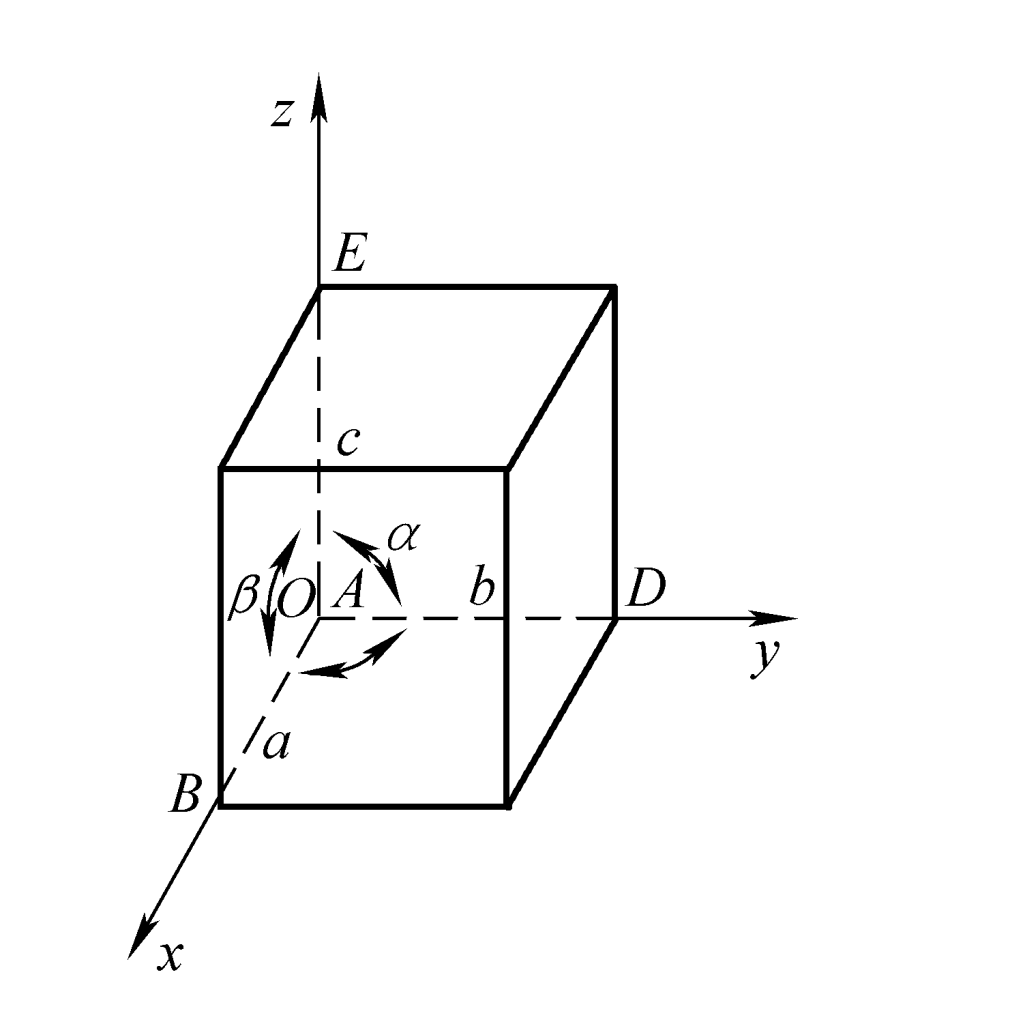

A causa della disposizione periodica e regolare degli atomi nei cristalli, per analizzare il modello di disposizione degli atomi nel cristallo è possibile selezionare dal reticolo un'unità geometrica minima che rifletta pienamente le caratteristiche del reticolo stesso. Questa unità geometrica minima è chiamata cella unitaria, come illustrato nella Figura 1.

Le caratteristiche geometriche del reticolo cristallino, come le dimensioni e la forma, sono descritte da parametri quali le lunghezze dei bordi a, b, c della cella unitaria e gli angoli α, β, γ tra i bordi. Le lunghezze dei bordi a, b, c della cella unitaria sono generalmente chiamate costanti reticolari e le costanti reticolari di metalli sono per lo più 0,1~0,7 nm.

In base alle possibili combinazioni dei 6 parametri di cui sopra o in base alla simmetria della cella unitaria stessa, le strutture cristalline possono essere suddivise in 7 sistemi cristallini e ogni sistema cristallino è ulteriormente suddiviso in diversi reticoli, per un totale di 14 reticoli.

I materiali per lo stampaggio possono essere suddivisi in tre tipi in base alla loro struttura cristallina.

1. Cubo a facce centrate

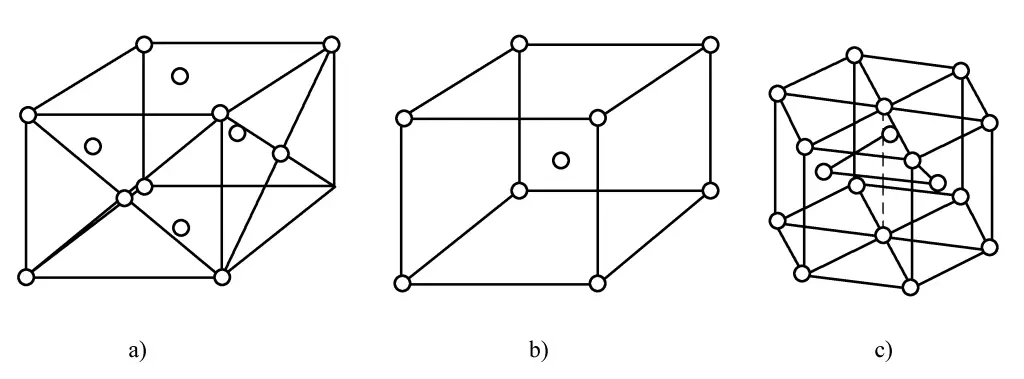

Gli atomi di metallo sono distribuiti agli 8 angoli del cubo e ai centri delle 6 facce. Gli atomi al centro della faccia sono strettamente impacchettati con gli atomi ai 4 angoli della faccia stessa, come mostrato nella Figura 2a. Le caratteristiche della cella cubica a facce centrate sono le seguenti.

a) Struttura cubica a facce centrate

b) Struttura cubica centrata sul corpo

c) Struttura esagonale a strati ravvicinati

- Costanti di reticolo: a=b=c, α=β=γ=90°.

- Numero di atomi per cella unitaria: 1/8×8+1/2×6=4.

- Raggio atomico: ratomo =√2/4a.

- Densità dell'imballaggio: 0,74 (74%).

- Raggio interstiziale tetraedrico: r4 =0.225ratomo .

- Raggio interstiziale ottaedrico: r8 =0.414ratomo .

- Numero di coordinamento: 12.

- I materiali da stampaggio con questa struttura cristallina includono γ-Fe, Al, Cu, β-Ti, Ag, Au.

2. Cubo centrato sul corpo

Nell'unità di reticolo cubico centrato sul corpo, 8 atomi sono situati agli angoli del cubo e un atomo è al centro del cubo. Gli 8 atomi agli angoli sono strettamente impacchettati con l'atomo centrale, come mostrato nella Figura 2b. Le caratteristiche della cella cubica centrata sul corpo sono le seguenti.

- Costanti di reticolo: a=b=c, α=β=γ=90°.

- Numero di atomi per cella unitaria: 1/8×8+1=2.

- Raggio atomico: ratomo =√3/4a

- Densità dell'imballaggio: 0,68 (68%).

- Raggio interstiziale tetraedrico: r4 =0.29ratomo .

- Raggio interstiziale ottaedrico: r8 =0.15ratomo .

- Numero di coordinamento: 8.

- I materiali da stampaggio con reticolo cubico a corpo centrato includono Ti, α-Fe.

3. Esagonale a strati ravvicinati

Nella cella esagonale a reticolo ravvicinato, 12 atomi di metallo sono distribuiti ai 12 angoli del prisma esagonale, un atomo è distribuito al centro di ciascuna delle facce superiore e inferiore e 3 atomi sono distribuiti uniformemente tra le facce superiore e inferiore, come mostrato nella Figura 2c. Le caratteristiche della cella esagonale a struttura stretta sono le seguenti.

- Costanti reticolari: espresse dalla lunghezza a dello spigolo dell'esagono regolare inferiore e dalla distanza c tra i due piani di base. L'angolo tra due facce laterali adiacenti è di 120° e l'angolo tra la faccia laterale e il piano di base è di 90°.

- Numero di atomi per cella unitaria: 1/6×12+1/2×2+3=6.

- Raggio atomico: ratomo =1/2a.

- Densità dell'imballaggio: 0,74 (74%).

- Raggio interstiziale tetraedrico: r4 =0.225ratomo .

- Raggio interstiziale ottaedrico: r8 =0.414ratomo .

- Numero di coordinamento: 12.

- I materiali da stampaggio con struttura cristallina esagonale a pacchetti ravvicinati includono Mg, α-Ti, Zn.

II. Classificazione per tipo di metallo base e composizione chimica

In base al colore e alle proprietà dei metalli, questi si dividono in metalli ferrosi e metalli non ferrosi.

1. Metalli ferrosi

I metalli ferrosi comprendono ferro, cromo, manganese e le loro leghe. I principali materiale di stampaggio Tra i metalli ferrosi c'è l'acciaio, che viene classificato in acciaio a basso tenore di carbonio, acciaio a bassissimo tenore di carbonio, acciaio IF, acciaio debolmente legato, acciaio micro-legato, acciaio mediamente legato e acciaio altamente legato in base al contenuto di carbonio e di leghe.

(1) Acciaio a basso tenore di carbonio

L'acciaio al carbonio con una frazione di massa di carbonio inferiore a 0,25% è chiamato anche acciaio dolce per la sua bassa resistenza e durezza. Comprende la maggior parte degli acciai strutturali al carbonio ordinari e alcuni acciai strutturali al carbonio di alta qualità, che sono per lo più utilizzati per parti strutturali di ingegneria senza trattamento termico. La struttura ricotta dell'acciaio a basso tenore di carbonio è costituita da ferrite e da una piccola quantità di perlite, con bassa resistenza e durezza ma buona plasticità e tenacità.

(2) Acciaio al micro-carbonio

L'acciaio a basso tenore di carbonio, con una frazione di massa di carbonio inferiore a 0,04%, è chiamato acciaio a bassissimo tenore di carbonio. È stato sviluppato a partire dal tradizionale acciaio a basso tenore di carbonio caricato con alluminio, riducendo ulteriormente il contenuto di carbonio e purificando la qualità dell'acciaio. I gradi principali includono SPCE(N), St15, 03Al, ecc.

(3) Acciaio senza interstizi

L'acciaio IF si riferisce all'acciaio privo di interstizi, talvolta chiamato anche acciaio a bassissimo tenore di carbonio.

Nell'acciaio IF, a causa del basso contenuto di C e N, viene aggiunta una certa quantità di Ti e Nb per fissare gli atomi di C e N nell'acciaio in carburi, nitruri o carbonitruri, eliminando così gli atomi interstiziali nell'acciaio. La somma delle frazioni di massa di carbonio e azoto dovrebbe essere inferiore a 0,0005% e i processi siderurgici avanzati hanno ridotto le frazioni di massa di carbonio e azoto nell'acciaio a meno di 0,0003%.

L'acciaio IF ha eccellenti proprietà di imbutitura profonda, con allungamento e valore r che raggiungono rispettivamente 50% e 2,0 o superiore, ed è stato ampiamente utilizzato nell'industria automobilistica.

(4) Acciaio a bassa lega

Gli acciai legati con una frazione di massa totale di elementi leganti inferiore a 3% sono chiamati acciai basso-legati. L'acciaio basso legato è relativo all'acciaio al carbonio e si basa sull'acciaio al carbonio con uno o più elementi di lega aggiunti intenzionalmente per migliorare una o più proprietà dell'acciaio.

Rispetto all'acciaio al carbonio, presenta una maggiore resistenza, una migliore tenacità e una sufficiente plasticità, una buona formabilità e saldabilità, nonché resistenza alla corrosione.

(5) Acciaio micro-legato

Di solito si riferisce all'aggiunta di tracce di elementi che formano carburi e nitruri, come Nb, V, Ti, alla composizione di un acciaio a basso tenore di carbonio o di un acciaio a bassa lega, con una quantità di aggiunta non superiore a 0,20% (frazione di massa). Dopo l'aggiunta di tracce di elementi di lega, una o più proprietà dell'acciaio vengono significativamente migliorate.

(6) Acciaio medio legato

Gli acciai legati con una frazione di massa totale di elementi di lega compresa tra 3% e 10% sono chiamati acciai mediamente legati, come l'acciaio al silicio.

(7) Acciaio ad alta lega

Gli acciai legati con una frazione di massa totale di elementi di lega superiore a 10% sono chiamati acciai altamente legati, come l'acciaio inossidabile, l'acciaio TWIP, ecc.

2. Metalli non ferrosi

In senso stretto, i metalli non ferrosi si riferiscono a tutti i metalli ad eccezione di ferro, manganese e cromo. In senso lato, i metalli non ferrosi comprendono anche le leghe non ferrose. Le leghe non ferrose sono leghe composte da un metallo non ferroso come base (di solito con una frazione di massa superiore a 50%) e da uno o più elementi aggiunti.

(1) Leghe di alluminio

L'alluminio puro ha una lucentezza metallica bianco-argentea, è resistente alla corrosione atmosferica, è facile da formare, ha un reticolo cubico a facce centrate, non subisce trasformazioni allotropiche e non è magnetico. Le leghe con alluminio come base e altri elementi aggiunti sono chiamate leghe di alluminio. I principali elementi di lega sono rame, silicio, magnesio, zinco e manganese, mentre quelli secondari sono nichel, ferro, titanio, cromo, litio, ecc.

Le leghe di alluminio hanno una bassa densità ma una resistenza relativamente elevata, che si avvicina o supera quella dell'acciaio di alta qualità, e una buona plasticità, che può essere trasformata in vari profili. Hanno un'eccellente conducibilità elettrica, termica e resistenza alla corrosione e sono ampiamente utilizzate nell'industria, seconda solo all'acciaio in termini di utilizzo. Le leghe di alluminio per stampaggio più comuni sono:

Serie 1000, che non contiene altri elementi, nota anche come lamiera di alluminio pura, i gradi più comuni includono 1050, 1060, 1070.

Serie 2000, una lega di alluminio rinforzata sottoposta a trattamento termico, con Cu e Mg come principali elementi aggiunti, e la sua fase di rinforzo è CuAl 2 o CuMgAl 2 .

Questa serie di leghe presenta una buona forgiabilità, un'elevata resistenza e una certa temprabilità alla cottura della vernice, ma una minore resistenza alla corrosione rispetto ad altre serie di leghe di alluminio. È utilizzata principalmente nel settore aerospaziale. I gradi più comuni sono 2017, 2022, 2024 e 2036.

Serie 3000: Il Mn è il suo principale elemento di lega, con una frazione di massa di Mn compresa tra 1% e 1,5%. Ha una buona funzione di prevenzione della ruggine ed è nota anche come lamiera di alluminio antiruggine. Viene utilizzato principalmente per i pannelli del pavimento delle automobili e per gli elettrodomestici. I gradi più comuni sono 3003, 3004, 3005, 3105.

Serie 4000: Il Si è il suo principale elemento di lega, con una frazione di massa di Si compresa tra 4,5% e 6%. Ha caratteristiche di resistenza al calore e all'usura e viene utilizzato principalmente nelle costruzioni e nelle parti meccaniche.

Serie 5000, il Mg è il principale elemento di lega, con una frazione di massa compresa tra 3% e 5%. Ha un'elevata resistenza alla trazione, un elevato allungamento, una buona resistenza alla corrosione e saldabilità. I gradi più comuni sono 5005, 5052, 5083.

Serie 6000, i principali elementi di lega sono Mg e Si, appartenenti alle leghe di alluminio rinforzate sottoposte a trattamento termico. Ha una resistenza relativamente elevata, una buona plasticità e un'eccellente resistenza alla corrosione. I gradi più comuni sono 6009, 6010, 6016, 6061, 6063, 6082.

Serie 7000, il principale elemento di lega è lo Zn. Ha un'elevata durezza e un'alta resistenza ed è noto come alluminio super-duro. I gradi più comuni sono 7005, 7039 e 7075.

(2) Leghe di magnesio

La lega di magnesio è una lega composta da magnesio come base e da altri elementi aggiunti. Le sue caratteristiche sono: bassa densità (circa 1,8g/cm 3 ), elevata resistenza specifica, grande modulo elastico, buon smorzamento delle vibrazioni, maggiore capacità di sopportare carichi d'urto rispetto alle leghe di alluminio e buona resistenza alle sostanze organiche e alla corrosione alcalina.

I principali elementi di lega sono alluminio, zinco, manganese, cerio, torio e piccole quantità di zirconio o cadmio. Attualmente, le leghe più utilizzate sono quelle di magnesio-alluminio, seguite da quelle di magnesio-manganese e da quelle di magnesio-zinco-zirconio. Le leghe di magnesio più comuni sono AZ31, AZ40, AM50, AM60, ecc.

(3) Leghe di titanio

Il titanio puro ha bassa densità, elevata resistenza specifica, buona plasticità, tenacità alle basse temperature e resistenza alla corrosione. Presenta allotropi; al di sotto degli 882°C, ha una struttura cristallina esagonale a pacchetti ravvicinati, chiamata α-titanio; al di sopra degli 882°C, ha una struttura cristallina cubica a corpo centrato, chiamata β-titanio.

Sfruttando le diverse caratteristiche di queste due strutture di titanio e aggiungendo opportuni elementi di lega, la temperatura di transizione di fase e il contenuto di fase possono essere gradualmente modificati per ottenere leghe di titanio con strutture diverse. Le leghe di titanio hanno un'elevata resistenza e una bassa densità, buone proprietà meccaniche ed eccellenti caratteristiche di tenacità e resistenza alla corrosione.

In base alla struttura ricotta, le leghe di titanio si dividono in tre categorie: leghe α, leghe β e leghe α+β. In Cina sono rappresentate rispettivamente come TA, TB e TC, con le leghe da TA0 a TA4 che rappresentano il titanio puro.

Il principale elemento di lega per le leghe α è l'Al, insieme a Sn e B, rappresentato dai gradi TA5 e TA7. I principali elementi di lega per le leghe β sono Mo, Cr, V, Al, rappresentati dai gradi TB2, TB3 e TB4. I principali elementi di lega per le leghe α+β sono Al, V, Mo, Cr, rappresentati dal grado TC4.

(4) Leghe di rame

Il rame puro ha una struttura cristallina cubica a facce centrate, non presenta trasformazioni allotropiche, è amagnetico, ha un'eccellente conducibilità elettrica e termica, una buona resistenza alla corrosione e una buona plasticità. Le leghe formate dall'aggiunta di uno o più elementi al rame puro come base sono chiamate leghe di rame.

Gli elementi di lega più comuni sono Zn, Sn, Al, Mn, Ni, Fe, Be, Ti, Zr, Cr, ecc. Le leghe di rame migliorano la resistenza mantenendo le caratteristiche del rame puro. Le leghe di rame si dividono in tre categorie principali: ottone, bronzo e alpacca.

L'ottone è una lega di rame con lo zinco come principale elemento di lega. Gli ottoni speciali contengono anche Sn, Al, Mn, Ni, Fe, Pb, ecc. I gradi più comuni includono H59, H62, H68, H70, H80, HPb63-3, HSn62-1.

L'argento al nichel è una lega di rame con il nichel come principale elemento di lega.

Originariamente il termine bronzo si riferiva alle leghe di rame-stagno, ma in seguito tutte le leghe di rame, ad eccezione dell'ottone e dell'argento al nichel, sono state chiamate bronzo, spesso precedute dal nome del primo elemento di lega principale. I bronzi più comuni includono il bronzo allo stagno (QSn4-3, QSn6,5-0,4), il bronzo all'alluminio (QA₁5, QAl7), il bronzo al berillio (QBe2, QBe1,7), ecc.

III. Classificazione per processo produttivo

1. Piastra laminata a caldo

La lamiera laminata a caldo è un tipo di acciaio al carbonio di qualità con una frazione di massa di carbonio compresa tra 0,10% e 0,25%, appartenente agli acciai a basso tenore di carbonio. In base alle specifiche di spessore, si divide in lamiere sottili e lamiere di medio spessore. Le lamiere di spessore inferiore a 4 mm sono chiamate lamiere sottili, quelle di spessore compreso tra 4 e 20 mm sono chiamate lamiere medie e quelle di spessore compreso tra 20 e 60 mm sono chiamate lamiere spesse.

Le lamiere laminate a caldo utilizzate per la produzione di stampaggio hanno generalmente uno spessore ≤16 mm, mentre quelle per l'imbutitura hanno generalmente uno spessore ≤8 mm. La qualità superficiale delle lamiere laminate a caldo può essere suddivisa in due livelli: FA e FB. Il trattamento superficiale delle lamiere laminate a caldo può adottare metodi di superficie decapata o non decapata.

Le lamiere di acciaio laminate a caldo non hanno la microstruttura delle lamiere di acciaio laminate a freddo, quindi la loro formabilità allo stampaggio non è buona come quella delle lamiere di acciaio laminate a freddo. D'altra parte, lo spessore e la variazione delle prestazioni delle lamiere di acciaio laminate a caldo sono elevati, il che è anche sfavorevole per la formatura. processo di stampaggio. Oltre alla composizione chimica del materiale, anche la dimensione e la disposizione dei grani influiscono sulla sua resistenza e sul suo valore N.

Le comuni lamiere laminate a caldo con superficie non picchiettata utilizzate per lo stampaggio sono spesso realizzate in acciaio strutturale al carbonio di qualità. L'acciaio strutturale al carbonio di qualità è un acciaio al carbonio con una frazione di massa di carbonio inferiore a 0,8%, contenente meno zolfo, fosforo e inclusioni non metalliche rispetto all'acciaio strutturale al carbonio, con proprietà meccaniche relativamente buone.

In base al diverso contenuto di carbonio, può essere suddiviso in tre categorie: acciaio a basso tenore di carbonio (w c ≤0,25%), acciaio a medio tenore di carbonio (w c =0,25%~0,6%), e acciaio ad alto tenore di carbonio (w c >0,6%). In base al diverso contenuto di manganese, è stato suddiviso in due gruppi: contenuto normale di manganese (w mn 0,25%~0,8%) e un maggiore contenuto di manganese (w mn 0,70%~1,20%), quest'ultimo con migliori proprietà meccaniche e prestazioni di lavorazione.

Questo tipo di lamiera è ampiamente utilizzato nell'industria automobilistica, aeronautica e in altri settori. Le qualità di acciaio comprendono gli acciai cerchiati 08F, 10F, 15F; gli acciai uccisi 08, 08Al, 10, 15, 20, 25, 30, 35, 40, 45, 50.

La lamiera decapata laminata a caldo è un prodotto intermedio ottenuto da lamiere sottili laminate a caldo di alta qualità, trattate con unità di decapaggio per rimuovere gli strati di ossido, rifilatura dei bordi e finitura. La sua qualità superficiale e i suoi requisiti di utilizzo (principalmente formabilità nella piegatura a freddo o prestazioni di stampaggio) si collocano tra le lamiere laminate a caldo e le lamiere laminate a freddo, rendendola un sostituto ideale di alcune lamiere laminate a caldo e a freddo. I gradi più comuni sono SPHC, SPHD, SPHE.

2. Piastre trattate termicamente

Il trattamento termico viene applicato alle lamiere laminate a caldo per ottenere la struttura e le proprietà desiderate. I processi di trattamento termico più comuni sono la normalizzazione, la tempra e il rinvenimento (tempra + rinvenimento, normalizzazione + rinvenimento), il rinvenimento ad alta temperatura, la ricottura, ecc.

3. Lamiere laminate a caldo e trattate termomeccanicamente

Il trattamento termomeccanico è un processo che combina organicamente la deformazione plastica con il trattamento termico per ottenere un effetto completo di rafforzamento della deformazione e della trasformazione di fase. Le lamiere laminate a caldo prodotte con il trattamento termomeccanico sono chiamate lamiere laminate a caldo con trattamento termomeccanico.

4. Lamiere laminate a freddo

I rotoli di lamiera laminati a freddo sono prodotti mediante laminazione a temperatura ambiente di rotoli laminati a caldo al di sotto della temperatura di ricristallizzazione, comprese le lamiere e i rotoli. Rispetto alle lamiere laminate a caldo, le lamiere laminate a freddo hanno una migliore qualità superficiale, una maggiore precisione dimensionale e possono soddisfare particolari requisiti prestazionali e strutturali, come le proprietà elettromagnetiche e le proprietà di imbutitura.

Le lamiere laminate a freddo hanno proprietà meccaniche relativamente scarse e una durezza elevata, quindi devono essere sottoposte a processi di ricottura per eliminare l'indurimento da lavoro e i difetti interni e per conferire alcune caratteristiche prestazionali speciali, come la capacità di imbutitura e la conducibilità magnetica.

I gradi più comuni di lamiere laminate a freddo per lo stampaggio includono: Q195, Q215, Q235, Q275, 08, 08F, 10, 10F, SPCC, St1208A1, SPCD, SPCE, St13, St14, St15.

5. Piastre rivestite

Per prevenire la corrosione dei prodotti in lamiera d'acciaio durante l'uso, le lamiere d'acciaio trattate in superficie vengono prodotte dopo la laminazione a freddo e a caldo mediante elettrodeposizione o rivestimento a caldo in soluzioni metalliche resistenti alla corrosione a 450-500°C. Poiché il rivestimento superficiale viene completato negli impianti metallurgici, questi coils possono essere trasformati direttamente in prodotti dagli utenti, per cui vengono anche chiamati coils pre-rivestiti.

In base ai diversi materiali di base e ai processi di rivestimento, sono classificate in lamiere zincate a caldo, lamiere zincate a caldo, lamiere zincate a caldo, lamiere elettrozincate, lamiere elettrozincate in lega di nichel, lamiere stagnate, lamiere rivestite di cromo e lamiere colorate.

(1) Piastre zincate a caldo

Le lamiere zincate a caldo sono lastre e nastri di acciaio sottili zincati a caldo in continuo con uno spessore di 0,25-2,5 mm. Il nastro di acciaio passa prima attraverso un forno di preriscaldamento riscaldato a fiamma per bruciare i residui di olio superficiali e formare una pellicola di ossido di ferro sulla superficie. Entra quindi in un forno di ricottura a riduzione contenente gas misti H₂ e N₂, riscaldato a 710-920°C, che riduce la pellicola di ossido di ferro in ferro spugnoso.

Quindi, il nastro purificato e attivato in superficie viene raffreddato a una temperatura leggermente superiore a quella dello zinco fuso ed entra in una pentola di zinco a 450-460°C, utilizzando coltelli ad aria per controllare lo spessore dello strato di zinco. Infine, viene sottoposto a un trattamento di passivazione con soluzione di cromato per migliorare la resistenza alla ruggine bianca.

Grazie allo strato di lega zinco-ferro, presenta una resistenza alla corrosione e all'usura superiore a quella dello zinco elettrozincato. I gradi più comuni includono Zn100-PT, Zn200-SC, Zn275-JY, SGCC, SGCD1, SGCD2, SGCD3, St01Z, St02Z, St03Z, St04Z, St05Z.

(2) Piastre zincate a caldo

Dopo essere uscito dal forno a bagno di zinco, il nastro d'acciaio entra in un forno di lega per il trattamento, formando uno strato di rivestimento in lega di zinco e ferro. La superficie della lamiera d'acciaio non presenta spigoli di zinco ed è ruvida, con buona adesione del rivestimento e saldabilità, adatta alla produzione di automobili, elettrodomestici, ecc.

(3) Piastre di galvalume immerse a caldo

Un processo continuo di rivestimento fuso viene utilizzato per rivestire la superficie della lamiera d'acciaio con una lega di zinco e alluminio liquida. Ha una buona durata e resistenza al calore; rispetto alle lamiere d'acciaio zincate, ha una durata più lunga e una migliore resistenza al calore; è meno probabile che si scolorisca ad alte temperature, con prestazioni di lavorazione e rivestimento a spruzzo simili.

In base al diverso contenuto di alluminio nel rivestimento, ne esistono due tipi: Piastra alluminio-zinco 55% (contenente 55% di Al, 43,4% di Zn e 1,6% di Si in massa) e Piastra alluminio-zinco 5% (contenente 5% di Al e una piccola quantità di elementi di terre rare, mentre il resto è Zn).

(4) Piastre elettrozincate

L'elettrolisi viene utilizzata per formare uno strato di deposito di zinco metallico uniforme, denso e ben legato sulla superficie della lamiera d'acciaio. Il rivestimento di zinco delle lamiere elettrozincate è più spesso, con cristallizzazione fine, uniforme e privo di pori, e offre una buona resistenza alla corrosione.

Dopo la passivazione con acido cromico, il rivestimento di zinco assume un aspetto bianco, colorato o verde militare, esteticamente gradevole e con determinate proprietà decorative. I gradi più comuni sono SECC (piastra originale SPCC), SECD (piastra originale SPCD), SECE (piastra originale SPCE).

(5) Piastre elettro-galvaniche

In base alla frazione di massa di ferro presente nel rivestimento, vengono suddivisi in tipi ad alto contenuto di ferro e a basso contenuto di ferro. 0,4%-0,8% è considerato a basso contenuto di ferro, mentre 3%-25% è ad alto contenuto di ferro.

La resistenza alla corrosione dello strato di lega zinco-ferro è 5-20 volte superiore a quella dello strato di zinco puro, con una durezza di 110-130HV, ampiamente utilizzata nell'industria automobilistica e nella produzione di elettrodomestici.

(6) Lega di nichel elettrozincata

La frazione di massa dello zinco è 80%-90%, mentre il nichel è 10%-20%. L'effetto del test in nebbia salina può raggiungere oltre 2000 ore, 5-10 volte quello dello zinco elettrozincato ordinario.

(7) Piastre stagnate

L'abbreviazione inglese è SPTE e si riferisce a lamiere o nastri di acciaio sottile a basso tenore di carbonio laminati a freddo e rivestiti di stagno commercialmente puro su entrambi i lati, di solito con uno spessore ≤0,6 mm. Lo stagno serve principalmente a prevenire la corrosione e la ruggine. Ha una certa resistenza e durezza, buona formabilità, facile saldabilità, superficie brillante e può essere stampato con immagini per abbellire i prodotti.

Viene utilizzato principalmente nell'industria conserviera alimentare e, in seconda battuta, per i materiali di imballaggio di vernici chimiche, oli, prodotti farmaceutici, ecc. Le lamiere stagnate si dividono in lamiere stagnate a caldo e lamiere stagnate elettrolitiche in base ai processi di produzione.

(8) Acciaio rivestito di cromo elettrolitico (ECCS)

Prodotto formato dalla riduzione catodica di lastre di acciaio sottili laminate a freddo in una soluzione di acido cromico, che crea uno strato estremamente sottile di cromo metallico e una pellicola di ossido di cromo idrato sulla superficie della lastra di acciaio. Grazie alla forte capacità di passivazione dello strato di cromo metallico, le lamiere cromate presentano un'elevata stabilità chimica e resistenza alla corrosione.

Ha un prezzo basso, una forte adesione alla vernice (3-4 volte superiore a quella delle lastre stagnate), una buona resistenza al calore che consente la cottura ad alta temperatura per migliorare l'efficienza della produzione di stampa e una buona resistenza allo zolfo per evitare le macchie di solfuro. Può essere utilizzata per pesce, carne e alcuni alimenti in scatola contenenti zolfo senza annerirsi facilmente. Tuttavia, è inferiore alle lastre stagnate in termini di resistenza alla corrosione e di aspetto.

(9) Piastre in acciaio rivestite di colore

Le lamiere di acciaio rivestite di colore sono prodotte in linee di produzione continue utilizzando come base nastri di acciaio laminati a freddo o nastri di acciaio zincato (elettrozincato e zincato a caldo). Dopo il pretrattamento della superficie (sgrassaggio e trattamento chimico), vengono applicati uno o più strati di rivestimento liquido con metodi a rullo, seguiti da cottura e raffreddamento.

Poiché il rivestimento può essere di vari colori, le piastre di acciaio rivestite sono comunemente chiamate piastre di acciaio colorate. A seconda della piastra di base e del rivestimento, esistono diversi tipi principali.

1) Lamiere d'acciaio colorate di base laminate a freddo.

Le lamiere rivestite di colore prodotte da lamiere base laminate a freddo hanno un aspetto liscio e bello e mantengono le proprietà di lavorazione delle lamiere laminate a freddo. Tuttavia, qualsiasi piccolo graffio sul rivestimento superficiale espone la piastra di base laminata a freddo all'aria, causando la rapida formazione di ruggine rossa in corrispondenza del graffio. Pertanto, questi prodotti possono essere utilizzati solo per misure di isolamento temporaneo a basso fabbisogno e per applicazioni interne.

2) Piastre di acciaio zincate a caldo e rivestite di colore.

Le lamiere d'acciaio zincate a caldo con rivestimento colorato sono prodotti ottenuti rivestendo con vernici organiche le lamiere d'acciaio zincate a caldo. Oltre all'effetto protettivo dello zinco, il rivestimento organico sulla superficie fornisce anche una protezione isolante e previene la formazione di ruggine, garantendo una maggiore durata rispetto alle lamiere zincate a caldo.

3) Lamiere d'acciaio zincate a caldo e rivestite di colore.

Utilizzano piastre di acciaio galvalume per immersione a caldo come base per il rivestimento colorato (piastre 55% alluminio-zinco e piastre 5% alluminio-zinco).

4) Piastre in acciaio elettrozincato rivestite di colore.

Le lamiere di acciaio elettrozincato rivestite di colore sono prodotti ottenuti mediante rivestimento di vernici organiche su lamiere elettrozincate e cottura. A causa del sottile strato di zinco delle lamiere elettrozincate, questi prodotti non sono adatti all'uso esterno in pareti, tetti, ecc.

Tuttavia, grazie al loro bell'aspetto e alle eccellenti proprietà di lavorazione, sono utilizzati principalmente negli elettrodomestici, nelle apparecchiature audio, nei mobili e nella decorazione di interni.

5) Lamiere d'acciaio stampate.

Le lamiere d'acciaio stampate, note anche come lastre d'acciaio stampate, sono prodotte applicando prima uno strato di olio su lastre d'acciaio zincate a caldo o elettrogalvanizzate, cuocendole, quindi stampando motivi a inchiostro con metodi di stampa fotocalcografici o litografici e infine applicando uno strato di vernice trasparente e cuocendole. Sono utilizzati principalmente per oggetti decorativi.

6) Lamiere di acciaio laminato.

Uno strato di adesivo viene prima applicato e cotto sul materiale di base, quindi la pellicola in PVC o PVF viene laminata con il materiale di base. Questo è considerato il grado più alto di prodotti rivestiti di colore, che offre sia estetica che durata.

7) Fogli impressi su pellicola.

Il sol di PVC viene applicato su lastre zincate, cotto e quindi i motivi vengono impressi sulla pellicola utilizzando rulli goffratori. Sono utilizzati in edifici, decorazioni d'interni e mobili.

8) Lastre goffrate in metallo.

La piastra di base in metallo è goffrata con motivi concavi e convessi, per un eccellente effetto tridimensionale. Sono utilizzati per la decorazione di interni.

IV. Classificazione per applicazione

1. Targhe automobilistiche

I componenti che costituiscono la carrozzeria di un veicolo sono generalmente suddivisi in componenti dei pannelli, componenti strutturali, componenti del cambio e componenti di rinforzo. Le piastre automobilistiche comprendono piastre strutturali della carrozzeria, piastre di copertura della carrozzeria (pannelli interni della carrozzeria, pannelli esterni della carrozzeria), piastre del telaio automobilistico e piastre dei cerchioni. Questi componenti rispondono a diversi requisiti applicativi e hanno proprietà diverse.

Dal punto di vista delle caratteristiche del processo produttivo, le lamiere d'acciaio possono essere suddivise in lamiere d'acciaio laminate a caldo, lamiere d'acciaio laminate a freddo e lamiere d'acciaio rivestite; dal punto di vista della resistenza, possono essere classificate in lamiere d'acciaio ordinarie (lamiere d'acciaio dolce), lamiere d'acciaio a bassa lega ad alta resistenza (HSLA), lamiere d'acciaio ordinarie ad alta resistenza (acciai IF, BH, RP e IS, ecc.) e lamiere d'acciaio avanzate ad alta resistenza (AHSS), ecc.

2. Targhette per elettrodomestici

Utilizzato principalmente per i pannelli esterni degli elettrodomestici (come frigoriferi, lavatrici, condizionatori d'aria, computer, ecc.), utilizzando principalmente PCM, lamiere ordinarie laminate a freddo, lamiere zincate e lamiere sagomate.

3. Piastre per l'aviazione

Si riferisce principalmente ai materiali utilizzati negli aerei, i più importanti dei quali sono i materiali strutturali della cellula. A causa delle diverse condizioni di stress sulle superfici alari superiori e inferiori, la pelle dell'ala utilizza alluminio ultraduro con buone proprietà di compressione e alluminio duro con buone proprietà di trazione e fatica, rispettivamente; la fusoliera utilizza alluminio duro con elevata resistenza alla trazione e alla fatica come materiale della pelle.

I telai della fusoliera utilizzano generalmente alluminio ultraresistente, mentre i telai rinforzati che sopportano carichi maggiori utilizzano acciaio strutturale ad alta resistenza o leghe di titanio.

4. Acciaio strutturale dello scafo della nave

L'acciaio strutturale per scafi di navi, noto anche come acciaio per lamiere di navi, si riferisce principalmente alle lamiere utilizzate per la produzione di scafi, ponti, ecc. di navi oceaniche, costiere e di navigazione interna. I tipi di acciaio comprendono lamiere per navi a resistenza generica (gradi da A a E4), lamiere per navi ad alta resistenza (12 gradi da AH32 a EH40) e acciaio per scafi di navi ad altissima resistenza (da AH42 a FH69).

5. Piastre in acciaio per caldaie

Le lamiere di acciaio per caldaie sono principalmente materiali laminati a caldo di medio e grosso spessore utilizzati per la produzione di surriscaldatori, tubi principali del vapore e superfici di riscaldamento dei forni delle caldaie. I materiali principali sono l'acciaio strutturale di alta qualità e l'acciaio a bassa lega resistente al calore.

Poiché le lamiere in acciaio per caldaie lavorano in condizioni di media temperatura (circa 350°C) e alta pressione, oltre a resistere all'alta pressione, sono anche soggette a urti, carichi di fatica e corrosione da acqua e gas. I principali requisiti prestazionali delle piastre di acciaio per caldaie includono buone proprietà di saldatura e piegatura a freddo, una certa resistenza alle alte temperature e la resistenza alla corrosione alcalina e all'ossidazione. I gradi più comuni sono Q245R, Q345R e 15CrMoR.

6. Acciaio per recipienti a pressione

L'acciaio per recipienti a pressione è utilizzato per produrre recipienti a pressione o altre apparecchiature simili per l'industria petrolifera, chimica, della separazione dei gas, dello stoccaggio e del trasporto di gas. Comprende acciaio al carbonio, acciaio al carbonio manganese, acciaio microlegato, acciaio ad alta resistenza a bassa lega e acciaio a bassa temperatura. I principali tipi di acciaio sono Q245R, Q345R e Q370R.

V. Classificazione per caratteristiche di prestazione

1. Trafilatura dell'acciaio

Acciaio al carbonio con contenuto di carbonio ≤0,20% e carico di snervamento inferiore a 275MPa. Ha un'eccellente plasticità e caratteristiche superiori di imbutitura profonda, per cui è ampiamente utilizzato in prodotti con strutture complesse che richiedono un'imbutitura profonda.

Si divide in uso commerciale generale (grado CQ, come 08Al, St12, SPCC, ecc.), uso di disegno (grado DQ, come 08Al, St13, SPCD, ecc.), uso di disegno profondo (grado DDQ, come 08Al, St14, SPCE, ecc.), uso di disegno extra profondo (grado SDDQ, come St15) e uso di disegno ultra profondo (EDDQ, come St16).

2. Acciaio convenzionale ad alta resistenza (CHSS)

Acciaio con resistenza alla trazione di 300-600MPa, che comprende principalmente l'acciaio al carbonio e manganese (C-Mn), l'acciaio da bonifica (BH), l'acciaio isotropo (IS), l'acciaio senza interstizi ad alta resistenza (HSS-IF) e l'acciaio a bassa lega ad alta resistenza (HSLA).

(1) Acciaio non interstiziale ad alta resistenza (HSS-IF)

L'acciaio privo di interstizi ad alta resistenza appartiene agli acciai rinforzati in soluzione solida, principalmente grazie all'aggiunta di elementi di rinforzo in soluzione solida come P, Mn, Si all'acciaio privo di interstizi per aumentare la resistenza. Il suo valore r può aumentare fino a 2,0 e la resistenza alla trazione può raggiungere i 400MPa. L'acciaio privo di interstizi ad alta resistenza con l'aggiunta di Ti, Nb e B può raggiungere una resistenza alla trazione di 400-450 MPa.

Grazie alla combinazione di elevata resistenza e prestazioni di imbutitura profonda, l'acciaio privo di interstizi ad alta resistenza può essere trasformato in componenti di forma complessa e migliorare la resistenza alle ammaccature delle automobili riducendo al contempo il peso del veicolo, soddisfacendo i requisiti di sicurezza automobilistica, riduzione del peso, risparmio energetico e protezione ambientale.

(2) Acciaio isotropo (IS)

L'acciaio isotropo è un tipo di acciaio con un determinato rapporto di deformazione plastica (valore r). Grazie alle sue proprietà isotropiche, questo acciaio ha una buona formabilità alla trafilatura profonda ed è adatto alla produzione di pannelli esterni per autoveicoli.

(3) Acciaio per cottura (BH)

L'acciaio da bonifica è un tipo di lamiera laminata a freddo che combina le proprietà di imbutitura profonda dell'acciaio da trafilatura con il meccanismo di rafforzamento in soluzione solida degli elementi di lega P (o Mn) e ottiene eccellenti proprietà complete, come alta resistenza, capacità di imbutitura profonda e buona resistenza alle ammaccature attraverso il meccanismo di indurimento da deformazione della bonifica.

Attualmente sono stati sviluppati quattro tipi principali di lamiere di acciaio BH: lamiere di acciaio nitrurato, lamiere di acciaio a doppia fase, lamiere di acciaio per indurimento a forno con fosforo e alluminio ucciso e lamiere di acciaio per indurimento a forno a bassissimo tenore di carbonio (lamiere di acciaio ELC-BH).

Le lamiere di acciaio BH hanno buone prestazioni di pressatura e plasticità, elevata resistenza alle ammaccature e forza, adatte per i componenti automobilistici, in particolare per la pressatura dei pannelli esterni della carrozzeria, e sono state ampiamente utilizzate nell'industria automobilistica.

(4) Acciaio basso legato ad alta resistenza (HSLA)

L'acciaio basso legato ad alta resistenza è sviluppato sulla base di un acciaio strutturale al carbonio con un contenuto di carbonio ≤0,20%, con l'aggiunta di piccole quantità di elementi leganti, e ha un carico di snervamento superiore a 275MPa.

Oltre a contenere determinate quantità di elementi di base come il silicio (Si) o il manganese (Mn), questo tipo di acciaio contiene anche tracce di altri elementi come vanadio (V), niobio (Nb), titanio (Ti), alluminio (Al), molibdeno (Mo), azoto (N) e terre rare (RE).

Rispetto all'acciaio strutturale al carbonio, presenta vantaggi quali l'elevata resistenza, le buone prestazioni globali, la lunga durata, l'ampio campo di applicazione e l'efficienza economica. È ampiamente utilizzato per ponti, navi, caldaie, veicoli e importanti strutture edilizie. I gradi includono Q345 (A, B, C, D, E), Q390 (A, B, C, D, E), Q420 (A, B, C, D, E), Q460 (C, D, E), ecc.

3. Acciaio avanzato ad alta resistenza (AHSS)

Acciaio avanzato ad alta resistenza, noto anche come acciaio ad alta resistenza di alta qualità. Comprende principalmente l'acciaio a doppia fase (DP), l'acciaio a plasticità indotta dalla trasformazione (TRIP), l'acciaio a fase complessa (CP), l'acciaio martensitico (M), l'acciaio formato a caldo (HF) e l'acciaio a plasticità indotta dalla geminazione (TWIP).

L'AHSS ha una resistenza alla trazione di 500-1500MPa ed eccellenti proprietà di assorbimento dell'energia. Svolge un ruolo molto importante nella riduzione del peso dell'automobile e nel miglioramento della sicurezza ed è stato ampiamente utilizzato nell'industria automobilistica, soprattutto per la produzione di parti strutturali, componenti di sicurezza e parti di rinforzo.

(1) Acciaio a doppia fase (DP)

Ottenuto da un acciaio a basso tenore di carbonio o da un acciaio microlegato a basso tenore di carbonio mediante trattamento termico in regione bifasica o laminazione e raffreddamento controllati, la sua microstruttura è costituita principalmente da ferrite + martensite o ferrite + bainite. La fase di rafforzamento conferisce al materiale un'elevata resistenza alla trazione, mentre la matrice di ferrite fornisce una buona plasticità e tenacità. La caratteristica principale dell'acciaio bifase in termini di composizione chimica è il basso contenuto di carbonio e di leghe.

I principali elementi di lega sono Si e Mn. Inoltre, a seconda del processo di produzione e dei requisiti di utilizzo, possono essere aggiunte quantità appropriate di elementi Cr, Mo, V e Nb, formando serie di composizione dell'acciaio bifase basate principalmente sui sistemi C-Si-Mn, C-Mn-Mo, C-Si-Mn-Cr-V e C-Si-Mn-Cr-Mo.

(2) Acciaio a plasticità indotta da trasformazione (TRIP)

L'acciaio a plasticità indotta da trasformazione è un acciaio con strutture a fasi multiple. Queste fasi sono solitamente ferrite, bainite, austenite conservata e martensite.

Durante la deformazione, la trasformazione dell'austenite stabile trattenuta in martensite induce un rafforzamento della trasformazione e un aumento della plasticità. Per questo motivo, l'austenite conservata deve avere una stabilità sufficiente per ottenere una trasformazione progressiva, rafforzando la matrice da un lato e migliorando l'allungamento uniforme dall'altro, per raggiungere l'obiettivo di un miglioramento simultaneo della resistenza e della plasticità.

Le proprietà dell'acciaio TRIP sono: resistenza allo snervamento 340-860MPa, resistenza alla trazione 610-1080MPa, allungamento 22%-37%. L'acciaio TRIP viene utilizzato principalmente per la produzione di parafanghi automobilistici, componenti del telaio, cerchioni e travi d'impatto delle porte.

(3) Acciaio a fasi complesse (CP)

La struttura è simile a quella dell'acciaio TRIP, con una struttura principale costituita da ferrite fine e un'alta percentuale di fasi di indurimento (martensite, bainite), contenenti elementi come Nb e Ti. Grazie all'effetto combinato di martensite, bainite e rafforzamento per precipitazione, l'acciaio CP può raggiungere una resistenza di 800-1000MPa, con prestazioni relativamente elevate di assorbimento dell'energia d'urto e di espansione dei fori, che lo rendono particolarmente adatto alla produzione di parti di sicurezza per autoveicoli, come barre anticollisione delle portiere, paraurti e montanti B.

(4) Acciaio martensitico (MART)

L'acciaio martensitico è prodotto mediante tempra rapida della struttura dell'austenite ad alta temperatura per formare la struttura della martensite a listelli, che può essere ottenuta mediante laminazione a caldo, laminazione a freddo, ricottura continua o ricottura post-formatura. La sua resistenza massima può raggiungere i 1600MPa, rendendolo il grado di resistenza più elevato tra le lamiere ad alta resistenza disponibili in commercio. A causa dei limiti di formabilità, può essere utilizzato solo per pressare parti di forma semplice e viene impiegato principalmente nella produzione di parti con requisiti di formatura ridotti, come le barre anticollisione delle porte.

(5) Acciaio a plasticità indotta da torsione (TWIP)

L'acciaio a plasticità indotta da torsione è un acciaio austenitico a bassa energia di impilamento. Quando viene utilizzato senza carico esterno, la sua struttura raffreddata a temperatura ambiente è austenite stabile e conservata. Tuttavia, sotto carico esterno, si producono gemellaggi meccanici dovuti all'induzione di deformazione, con conseguente allungamento uniforme di grandi dimensioni e senza colli, mostrando eccellenti proprietà meccaniche, elevato tasso di incrudimento da deformazione, elevata plasticità e resistenza.

La geminazione è il principale meccanismo che influenza la sua deformazione plastica e le sue proprietà meccaniche dipendono principalmente dall'energia di frattura dell'impilamento. L'acciaio TWIP presenta indici di plasticità estremamente elevati (allungamento dopo frattura di 60%-80%), un'elevata resistenza (resistenza alla trazione di 600-800MPa) e un alto tasso di incrudimento. L'assorbimento dell'energia d'impatto è doppio rispetto agli acciai ad alta resistenza esistenti.

Inoltre, l'acciaio TWIP ha anche un'elevata capacità di assorbimento dell'energia e non presenta una temperatura di transizione duttile-fragile a bassa temperatura. La composizione dell'acciaio TWIP è in genere costituita principalmente da Fe, con 15%-30% di Mn in massa, 2%-4% di Al e Si in massa, e può includere anche piccole quantità di Ni, V, Mo, Cu, Ti, Nb, ecc.

4. Acciaio resistente agli agenti atmosferici

L'acciaio da invecchiamento è un tipo di acciaio a bassa lega ad alta resistenza. Aggiungendo all'acciaio piccole quantità di elementi di lega come Cu, P, Cr e Ni, tra lo strato di ruggine e il substrato si forma uno strato di ossido amorfo di tipo spinello spesso 50-100μm con una buona adesione al metallo di base. Questo strato impedisce all'ossigeno e all'acqua dell'atmosfera di penetrare nel substrato d'acciaio, proteggendo il metallo di base sotto lo strato di ruggine e rallentando la progressione della corrosione nel materiale d'acciaio, migliorando così notevolmente la resistenza alla corrosione atmosferica del materiale d'acciaio.

L'acciaio resistente agli agenti atmosferici è ampiamente utilizzato nella produzione di vari componenti strutturali metallici per locomotive, veicoli, edifici, ecc. I gradi più comuni sono Corten A, Corten B, 10CrNiCuP, 09CuPTiRE, SPA-H, ecc.

5. Acciaio inossidabile

L'acciaio inossidabile è un acciaio resistente alla corrosione di mezzi corrosivi deboli come aria, vapore, acqua e mezzi corrosivi chimici come acidi, alcali e sali. È noto anche come acciaio inossidabile resistente agli acidi. Gli acciai inossidabili sono solitamente classificati in base alla loro struttura di base in: acciaio inossidabile austenitico, acciaio inossidabile ferritico, acciaio inossidabile duplex austenitico-ferritico e acciaio inossidabile martensitico. I primi tre tipi sono utilizzati principalmente come materiali per lo stampaggio.

(1) Acciaio inossidabile austenitico

L'acciaio inossidabile austenitico si riferisce all'acciaio inossidabile con struttura austenitica a temperatura ambiente. Quando le frazioni di massa degli elementi presenti nell'acciaio sono circa 18% Cr, 8%-10% Ni e circa 0,1% C, l'acciaio ha una struttura austenitica stabile.

L'acciaio inossidabile austenitico è amagnetico e possiede elevata tenacità e plasticità, ma la sua resistenza è relativamente bassa. Non può essere rafforzato attraverso la trasformazione di fase e può essere rafforzato solo attraverso la lavorazione a freddo.

(2) Acciaio inossidabile ferritico

L'acciaio inossidabile ferritico si riferisce all'acciaio inossidabile che ha una struttura prevalentemente ferritica durante l'uso. La frazione di massa del Cr è 11%-30% e ha una struttura cristallina cubica a corpo centrato.

Questo tipo di acciaio generalmente non contiene Ni e talvolta contiene piccole quantità di Mo, Ti, Nb e altri elementi. Questo tipo di acciaio ha caratteristiche quali elevata conducibilità termica, basso coefficiente di espansione, buona resistenza all'ossidazione ed eccellente resistenza alla corrosione sotto sforzo. Viene spesso utilizzato per produrre parti resistenti alla corrosione atmosferica, al vapore, all'acqua e agli acidi ossidanti.

Le varietà tipiche includono AISI409(L), 06Cr13Al, 00Cr12Ni, 430 (10Cr17), 444 (019Cr19Mo2NbTi), 44629 (000Cr26Mol), 447J1 (000Cr30Mo2), ecc.

(3) Acciaio inox duplex

Nella sua struttura in soluzione solida, le fasi ferritica e austenitica rappresentano ciascuna circa la metà, e anche la fase minore dovrebbe raggiungere una frazione di volume di 30%. Con un basso contenuto di C, la frazione di massa del Cr è 18%-28% e la frazione di massa del Ni è 3%-10%. Alcuni acciai contengono anche elementi di lega quali Mo, Cu, Nb, Ti e N.

Questo tipo di acciaio combina le caratteristiche degli acciai inossidabili austenitici e ferritici. Rispetto agli acciai inossidabili ferritici, presenta maggiore plasticità e tenacità, assenza di fragilità a temperatura ambiente, resistenza alla corrosione intergranulare e saldabilità notevolmente migliorate, pur mantenendo l'infragilimento a 475°C, l'elevata conducibilità termica e la superplasticità degli acciai inossidabili ferritici.

Rispetto agli acciai inossidabili austenitici, presenta una maggiore resistenza e una migliore resistenza alla corrosione intergranulare e alla tensocorrosione da cloruri. L'acciaio inossidabile duplex ha un'eccellente resistenza alla vaiolatura ed è anche un tipo di acciaio inossidabile a risparmio di nichel.

6. Acciaio al silicio

L'acciaio al silicio è una lega di silicio e ferro con una frazione di massa di silicio di circa 3%. È un'importante lega magnetica morbida, indispensabile per l'industria elettrica, elettronica e militare, utilizzata principalmente come materiale di base per vari motori, generatori e trasformatori.

Si divide in lamiere di acciaio al silicio laminate a caldo (utilizzate nella produzione di generatori), lamiere di acciaio al silicio non orientate laminate a freddo (utilizzate nella produzione di generatori), lamiere di acciaio al silicio orientate laminate a freddo (utilizzate nella produzione di trasformatori) e lamiere di acciaio al silicio orientate laminate a freddo ad alta induzione magnetica (utilizzate nella produzione di vari trasformatori, induttanze e altri componenti elettromagnetici nell'industria delle telecomunicazioni e degli strumenti).

VI. Classificazione in base alle caratteristiche della tecnologia di lavorazione e di formatura

1. Sbozzi su misura per il laser

Gli sbozzi su misura sono realizzati saldando al laser i bordi di diverse lamiere d'acciaio con materiali, spessori e rivestimenti diversi in un'unica lamiera integrale per soddisfare i diversi requisiti di prestazione dei materiali per i componenti. Dopo processi come lo stampaggio, diventano componenti automobilistici.

Risolve principalmente il problema che la laminazione a freddo non può produrre lastre extra-larghe e lastre di spessore disuguale. Attualmente, i materiali utilizzati per la saldatura laser su misura includono acciaio a basso tenore di carbonio, acciaio a bassa lega, acciaio ad alta resistenza, lega di alluminio e lega di magnesio. Le parti stampate sono utilizzate principalmente per produrre componenti automobilistici come pannelli interni delle porte, pannelli del pavimento e montanti.

2. Piastre idroformate (tubi)

La tecnologia di idroformatura delle lamiere si riferisce a un processo che utilizza un mezzo liquido al posto di stampi concavi o convessi, affidandosi alla pressione del mezzo liquido per formare la lamiera. Questo processo non solo è in grado di formare pezzi dalle forme complesse, ma produce anche pezzi di elevata precisione, buona qualità superficiale e costi di lavorazione inferiori rispetto ai processi convenzionali.

3. Pannelli sandwich compositi

Un nuovo tipo di materiale composito con lamiere d'acciaio colorate, lamiere d'acciaio inossidabile, ecc. come strati frontali e materiali leggeri, resistenti al fuoco e ritardanti di fiamma come lana di fibra di vetro, lana di roccia e polistirene come strato centrale. Presenta vantaggi quali la resistenza al fuoco, l'isolamento termico, l'isolamento termico, l'isolamento acustico, l'isolamento dalle vibrazioni e la leggerezza ed è ampiamente utilizzato nei settori aerospaziale, navale, dei veicoli e delle costruzioni industriali e civili.

4. Piastra d'acciaio stampata a caldo

L'acciaio speciale in lega di boro ad alta resistenza viene riscaldato per austenitizzare, quindi la lamiera arroventata viene inviata in uno stampo con un sistema di raffreddamento per la formatura a pressione, subendo contemporaneamente un raffreddamento rapido e uniforme per la tempra. La struttura della lamiera passa dall'austenite alla martensite, ottenendo una lamiera ad altissima resistenza. Può essere ampiamente utilizzato nella produzione di componenti automobilistici come paraurti anteriori e posteriori, montanti A, montanti B, montanti C, pannelli interni delle porte e traverse di impatto delle porte.

5. Materiali superplastici

La superplasticità si riferisce alla capacità di alcuni metalli o leghe di allungarsi più di 100% in condizioni specifiche, vale a dire a basse velocità di deformazione (ε=10-⁴~10-² s-¹), a una certa temperatura di deformazione (circa la metà della temperatura termodinamica di fusione) e con grani stabili e fini (0,5~5μm).

Ad esempio, l'acciaio con un allungamento superiore a 500%, il titanio puro superiore a 300%, la lega alluminio-zinco superiore a 1000%, i materiali con tali proprietà sono chiamati materiali superplastici. Attualmente, i materiali superplastici comunemente utilizzati includono principalmente leghe di alluminio, leghe di magnesio, leghe di titanio, acciaio a basso tenore di carbonio, acciaio inossidabile, ecc.