Ricottura e normalizzazione dell'acciaio

La ricottura e la normalizzazione sono processi di trattamento termico ampiamente applicati nella produzione, utilizzati principalmente per il trattamento termico preparatorio di fusioni, fucinati e componenti saldati.

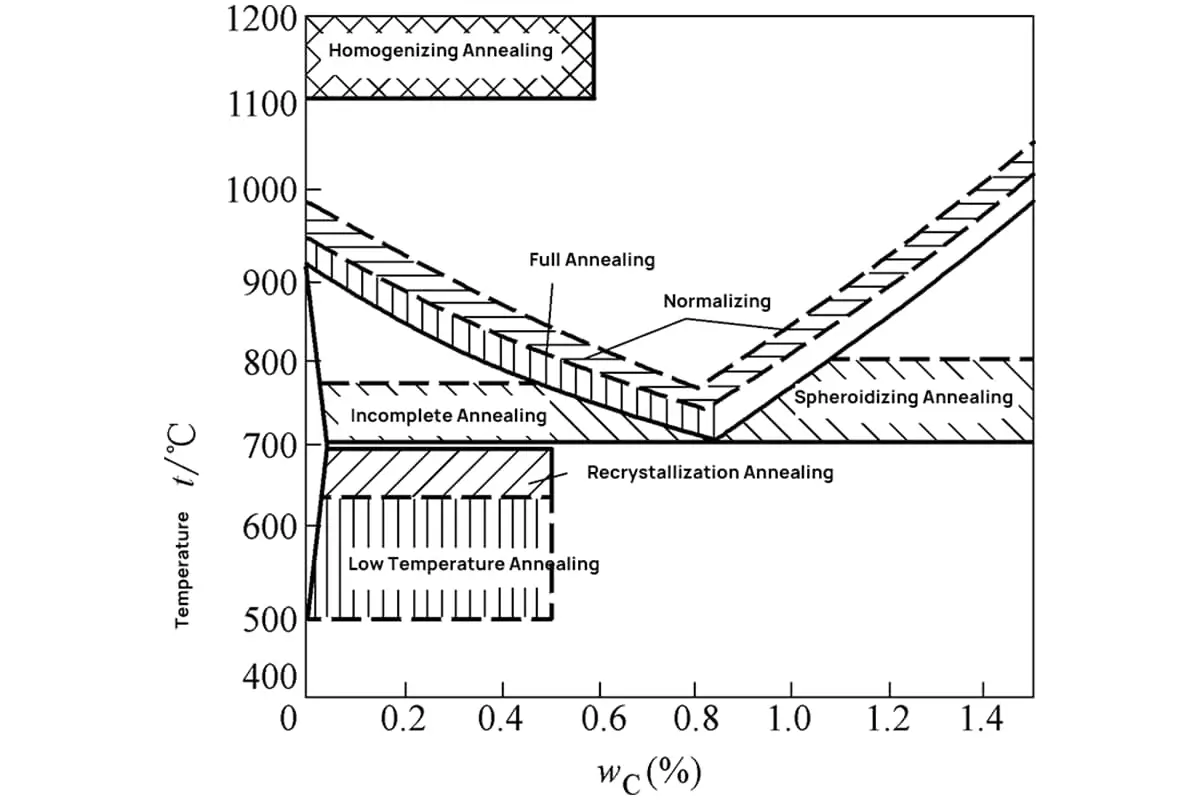

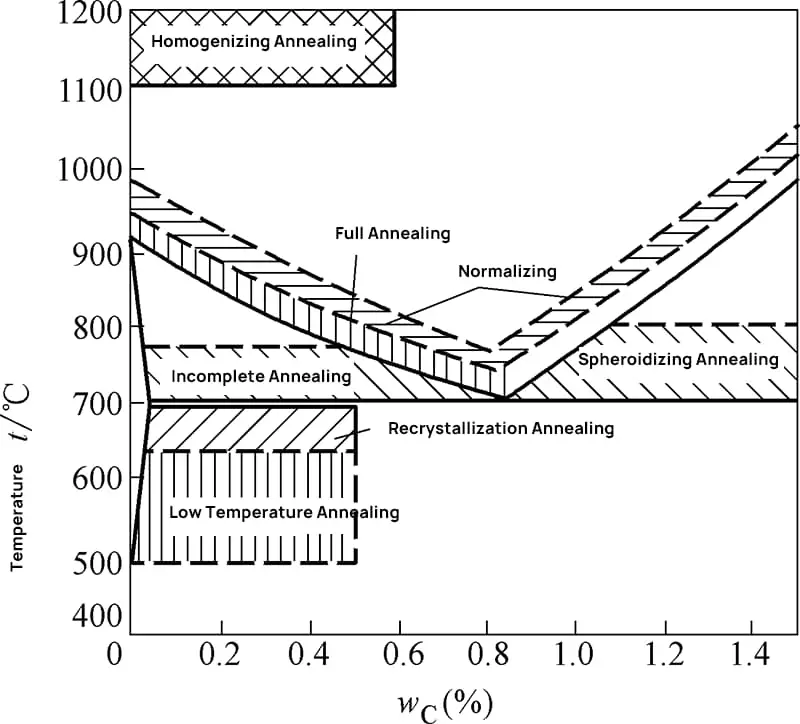

L'obiettivo è eliminare i difetti di lavorazione termica, migliorare la microstruttura e la lavorabilità. Per i pezzi con requisiti prestazionali meno severi, questi processi possono anche servire come trattamento termico finale. Gli intervalli di temperatura di riscaldamento dei vari processi di ricottura e normalizzazione sono illustrati nella Figura 1-37.

Ricottura

La ricottura prevede il riscaldamento dell'acciaio a una temperatura superiore o inferiore al punto critico di trasformazione, il mantenimento della temperatura e il successivo lento raffreddamento nel forno per ottenere una microstruttura prossima all'equilibrio. Esistono molti tipi di processi di ricottura; quelli comunemente utilizzati in produzione includono:

1) Ricottura completa.

La ricottura completa riscalda il componente in acciaio a 30-50°C al di sopra della temperatura Ac1, lo mantiene per un tempo sufficiente alla completa austenitizzazione della struttura, quindi si raffredda lentamente per raggiungere una microstruttura quasi di equilibrio.

Questo processo è destinato principalmente agli acciai ipoeutettoidi con un contenuto di carbonio più elevato, con l'obiettivo di affinare i grani, omogeneizzare la microstruttura, alleviare le tensioni interne, ridurre la durezza e migliorare la lavorabilità. La microstruttura risultante è costituita da ferrite e perlite.

2) Ricottura incompleta.

La ricottura incompleta riscalda l'acciaio a una temperatura compresa tra Ac1 e Ac3 per gli acciai ipoeutettoidi o tra Ac1 e Ac per gli acciai ipereutettoidi, seguita da un lento raffreddamento dopo il mantenimento per raggiungere una microstruttura quasi di equilibrio. Poiché l'acciaio viene riscaldato fino alla regione bifase, la morfologia e la distribuzione della ferrite proeutettoide o della cementite secondaria rimangono sostanzialmente invariate.

La ricottura incompleta è utilizzata principalmente per gli acciai ipereutettoidi per ottenere una struttura perlitica sferoidale, per cui è nota anche come ricottura sferoidale per gli acciai ipereutettoidi. Lo scopo è trasformare la microstruttura, convertendo la cementite di rete in forma sferoidale, alleggerendo le tensioni interne, riducendo la durezza, migliorando la lavorabilità e preparando la struttura per la tempra.

3) Ricottura sotto sforzo.

La ricottura di distensione riscalda il componente in acciaio a una temperatura inferiore ad Ac1, mantiene la temperatura e poi si raffredda lentamente. Durante questo processo non avviene alcuna trasformazione di fase; il suo scopo è quello di eliminare le tensioni interne residue in fusioni, fucinati, componenti saldati e parti lavorate, migliorando la stabilità dimensionale e prevenendo deformazioni e cricche.

A causa della minore temperatura di riscaldamento, è nota anche come ricottura subcritica.

4) Ricottura di ricristallizzazione.

La ricottura di ricristallizzazione riscalda il metallo lavorato a freddo al di sopra della temperatura di ricristallizzazione e lo mantiene per un tempo adeguato, consentendo ai grani deformati di ritrasformarsi in grani uniformi ed equilateri, eliminando l'indurimento da lavoro e le tensioni residue.

Questo processo può essere utilizzato come ricottura intermedia tra più lavorazioni a freddo di un metallo o come trattamento termico finale di un metallo lavorato a freddo. Dopo la ricottura di ricristallizzazione, la microstruttura e le proprietà del metallo vengono riportate allo stato precedente alla lavorazione a freddo.

Ricottura

La normalizzazione è un processo di trattamento termico che riscalda i pezzi di acciaio a 30-50°C al di sopra della temperatura Ac3 o Acm temperatura, li mantiene per un tempo adeguato e poi li raffredda in aria per ottenere una struttura perlitica. La temperatura di normalizzazione dell'acciaio ipoeutettoide è leggermente più alta di quella della ricottura completa, ma si raffredda più rapidamente, dando luogo a una struttura perlitica più fine e a una maggiore resistenza e resistenza. durezza dell'acciaio.

La normalizzazione offre una maggiore produttività senza occupare le attrezzature per periodi prolungati e viene spesso utilizzata per migliorare la lavorabilità degli acciai a basso tenore di carbonio. Per i pezzi con minori sollecitazioni e requisiti di prestazione più bassi, la normalizzazione può servire come processo di trattamento termico finale. Elimina i carburi di rete nell'acciaio ipereutettoide, preparando la struttura per la ricottura di sferoidizzazione.

Per i pezzi di grandi dimensioni o con forme complesse o variazioni significative delle dimensioni trasversali, la normalizzazione può sostituire la tempra e il rinvenimento per evitare distorsioni e cricche.

Tempra e rinvenimento dell'acciaio

(1) Tempra

La tempra è un processo di trattamento termico che prevede il riscaldamento dell'acciaio fino a un punto critico di transizione di fase, Ac3 o superiore ad Ac1 di 30-50°C, seguito da isolamento e raffreddamento rapido per ottenere strutture non di equilibrio come martensite e bainite.

Lo scopo principale della tempra dell'acciaio è quello di massimizzare la formazione di martensite, seguita da un rinvenimento a varie temperature per ottenere le proprietà desiderate. La qualità della tempra dipende dalla temperatura di riscaldamento, dal mezzo di raffreddamento e dal metodo di tempra.

1) Temperatura di riscaldamento per il quenching.

La scelta della temperatura di riscaldamento per la tempra deve basarsi sull'ottenimento di una grana austenitica uniforme e fine, che faciliti la formazione di strutture fini di martensite al momento della tempra. La temperatura di riscaldamento specifica per la tempra viene determinata in base al punto critico di transizione di fase dell'acciaio.

Per gli acciai ipoeutettoidi, la temperatura di riscaldamento per la tempra è solitamente superiore a Ac3 di 30-50°C. Se la temperatura è compresa tra Ac1 e Ac3Dopo la tempra, la ferrite rimarrà nella struttura insieme alla martensite, riducendo la resistenza e la durezza dell'acciaio. Tuttavia, la temperatura di riscaldamento non deve superare Ac3 di troppo per evitare l'ingrossamento dei grani austenitici e la formazione di strutture martensitiche grossolane.

Per gli acciai eutettoidi e iper-eutettoidi, la temperatura di riscaldamento per la tempra è tipicamente superiore ad Ac1 di 30-50°C. Ciò è dovuto principalmente all'ottenimento di grani austenitici fini, pur conservando un'adeguata quantità di cementite, che porta alla formazione di martensite criptocristallina e carburi granulari uniformemente distribuiti dopo la tempra.

Di conseguenza, l'acciaio non solo possiede una maggiore forza, durezza e resistenza all'usura, ma presenta anche una buona tenacità. Se la temperatura di riscaldamento è troppo alta, un gran numero di particelle di cementite secondaria si dissolve, aumentando la quantità di austenite trattenuta dopo la tempra, il che può portare a una maggiore deformazione e tendenza alla criccatura.

La temperatura di riscaldamento per la tempra degli acciai legati è generalmente più alta di quella degli acciai al carbonio, perché la maggior parte degli elementi di lega ostacola la crescita dei grani austenitici. L'aumento della temperatura di riscaldamento per la tempra consente la completa dissoluzione e omogeneizzazione degli elementi di lega, con conseguenti migliori risultati di tempra.

2) Mezzo di raffreddamento per il quenching.

Il mezzo di raffreddamento utilizzato per portare l'acciaio dallo stato austenitico al di sotto del punto Ms è chiamato mezzo di raffreddamento di tempra.

Maggiore è la capacità di raffreddamento del mezzo, maggiore è la velocità di raffreddamento dell'acciaio, con il risultato di uno strato indurito più profondo dopo la tempra. Tuttavia, una velocità di raffreddamento troppo elevata può indurre notevoli tensioni di tempra nel pezzo, rendendolo soggetto a deformazioni e cricche. Pertanto, la scelta di un mezzo di raffreddamento appropriato è fondamentale durante la tempra.

I comuni refrigeranti per lo spegnimento includono acqua, salamoia, soluzioni di acqua alcalina e oli, le cui capacità di raffreddamento sono presentate nella Tabella 1-4. L'acqua e l'olio sono i mezzi di tempra più frequentemente utilizzati. In genere, la tempra in acqua viene impiegata per pezzi in acciaio al carbonio di piccole dimensioni e di forma semplice, mentre la tempra in olio è generalmente riservata a pezzi in acciaio al carbonio e in acciaio legato più grandi e complessi.

Tabella 1-4: Capacità di raffreddamento dei mezzi di tempra comunemente utilizzati

| Mezzo di tempra | Capacità di raffreddamento entro il seguente intervallo di temperatura (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Acqua (a 18°C) | 600 | 270 |

| 10% Soluzione acquosa di NaCl (a 18°C) | 1100 | 300 |

| 10% Soluzione acquosa di NaOH (a 18°C) | 1200 | 300 |

| 10% Soluzione acquosa di Na2CO3 (a 18°C) | 800 | 270 |

| Olio minerale | 150 | 30 |

| Olio di canola | 200 | 35 |

| Sale fuso a base di nitrati (a 200°C) | 350 | 10 |

3) Metodi di spegnimento

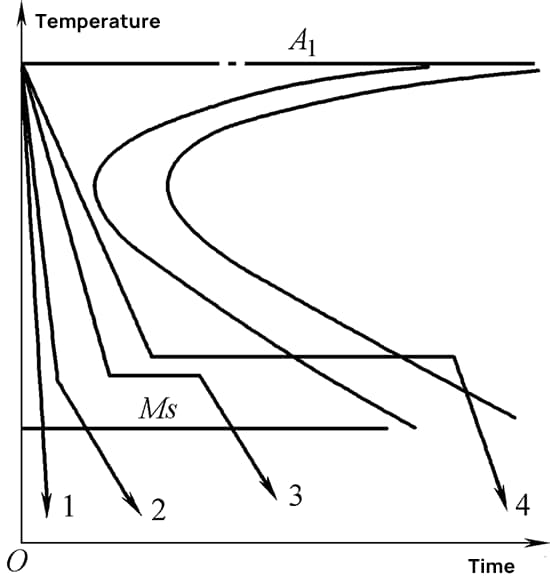

I metodi di spegnimento più comuni comprendono lo spegnimento a singolo mezzo, lo spegnimento a doppio mezzo, lo spegnimento a gradini e lo spegnimento isotermico, con le relative curve di raffreddamento illustrate nella Figura 1-38.

La tempra monomediale consiste nell'immergere un pezzo riscaldato allo stato austenitico in un mezzo di tempra e raffreddarlo continuamente a temperatura ambiente (Curva 1 nella Figura 1-38). Questo metodo è adatto a pezzi di forma semplice in acciaio al carbonio e in acciaio legato, generalmente utilizzando acqua per gli acciai al carbonio e olio per gli acciai legati.

La tempra a doppio mezzo consiste nel raffreddare inizialmente un pezzo riscaldato allo stato austenitico in un mezzo di tempra con una forte capacità di raffreddamento fino a raggiungere la temperatura del punto Ms, quindi trasferirlo immediatamente in un mezzo con una capacità di raffreddamento più debole fino al completamento della trasformazione martensitica (Curva 2 nella Figura 1338).

Questo metodo è tipicamente utilizzato per i pezzi di acciaio al carbonio più grandi, spesso impiegando la tempra in acqua seguita da raffreddamento ad olio o la tempra ad olio seguita da raffreddamento ad aria. La tempra a gradini consiste nell'immergere un pezzo riscaldato allo stato austenitico in un mezzo a temperatura leggermente superiore al punto Ms (come un bagno di sale) per equalizzare le temperature interne ed esterne, quindi raffreddarlo ad aria a temperatura ambiente per completare la trasformazione martensitica (Curva 3 nella Figura 1-38).

Questo metodo di tempra è applicabile a pezzi più piccoli, come utensili da taglio, strumenti di misura e pezzi di precisione che richiedono una deformazione minima.

La tempra isotermica è il processo che consiste nell'immergere un pezzo riscaldato allo stato austenitico in un bagno di sale a una temperatura appropriata al di sopra del punto Ms, tenerlo per un periodo prolungato per trasformarlo in bainite inferiore, quindi raffreddarlo ad aria a temperatura ambiente (Curva 4 nella Figura 1-38).

Questo metodo è utilizzato principalmente per forme complesse e utensili di precisione e parti di macchine critiche, come stampi, utensili da taglio, ingranaggi, ecc.

4) Temprabilità dell'acciaio.

La temprabilità si riferisce alla capacità dell'acciaio austenitizzato di formare martensite durante la tempra, caratterizzata dalla profondità dello strato indurito e dalla distribuzione della durezza ottenuta in determinate condizioni. La temprabilità è una proprietà tecnologica cruciale dell'acciaio ed è uno dei criteri essenziali per la selezione dei materiali e la formulazione dei processi di trattamento termico.

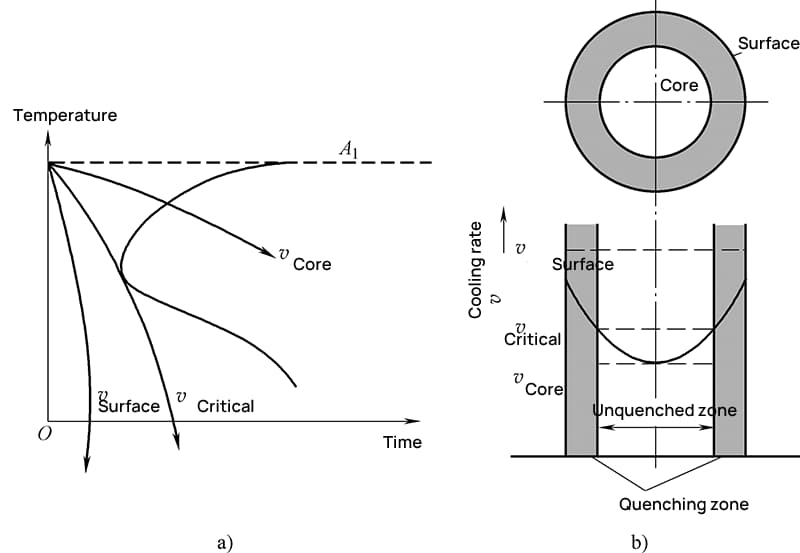

Per i pezzi di sezione maggiore, la velocità di raffreddamento superficiale è la più alta, mentre la velocità di raffreddamento del nucleo è la più bassa dopo il riscaldamento e la tempra. Nella sezione trasversale del pezzo, le aree che si raffreddano più velocemente della velocità di raffreddamento critica (v_critica) si trasformano completamente in strutture martensitiche, mentre le aree con velocità di raffreddamento inferiori a v_critica formano strutture non martensitiche, come mostrato nella Figura 1-39.

La profondità dalla superficie del pezzo alla zona di semimartensite (dove le strutture di martensite e non-martensite costituiscono ciascuna 50% dell'area) è tipicamente definita come la profondità dello strato indurito. La posizione della zona di semimartensite può essere facilmente osservata con un microscopio metallografico e misurata per la durezza con un durometro.

Pertanto, la temprabilità può anche essere intesa come la capacità dell'acciaio di raggiungere una certa profondità dello strato indurito dopo la tempra, riflettendo essenzialmente la stabilità dell'austenite surgelata.

(2) Tempra

Il rinvenimento è il processo di riscaldamento dell'acciaio bonificato a una temperatura inferiore al punto critico A, trasformandolo in una struttura temprata stabile, e quindi raffreddandolo a temperatura ambiente in modo controllato.

Lo scopo principale del rinvenimento è quello di ridurre o eliminare le tensioni di tempra, garantire la corrispondente trasformazione strutturale, migliorare la tenacità e la plasticità dell'acciaio e raggiungere un corretto equilibrio tra resistenza, durezza, plasticità e tenacità per soddisfare i requisiti di prestazione dei pezzi per varie applicazioni.

a) Velocità di raffreddamento della sezione trasversale del pezzo b) Zona non temprata

La tempra può essere classificata in processi a bassa, media e alta temperatura, a seconda delle temperature di riscaldamento coinvolte. Il rinvenimento a bassa temperatura avviene a 150-250°C e produce principalmente martensite temperata. Questo trattamento mantiene l'elevata resistenza, la durezza e la resistenza all'usura dell'acciaio, migliorandone anche la tenacità. T

Per questo motivo, il rinvenimento a bassa temperatura è particolarmente indicato per utensili, strumenti di misura, cuscinetti volventi, parti carbonizzate e pezzi temprati in superficie. Per gli acciai ad alto tenore di carbonio e gli acciai legati ad alto tenore di carbonio, conserva un'elevata durezza e resistenza all'usura, riducendo in modo significativo le sollecitazioni di tempra e la fragilità.

Per gli acciai che hanno raggiunto la martensite a basso tenore di carbonio attraverso la tempra, il rinvenimento a bassa temperatura può ridurre le tensioni interne e migliorare ulteriormente la resistenza e la plasticità, mantenendo eccellenti proprietà meccaniche complessive.

Il rinvenimento a media temperatura viene eseguito a 350-500°C e produce principalmente troostite temperata. Questo processo elimina efficacemente le tensioni di spegnimento, per cui l'acciaio presenta un elevato limite elastico e conserva un'elevata resistenza e durezza, oltre a una buona plasticità e tenacità. Pertanto, il rinvenimento a media temperatura è utilizzato principalmente per vari componenti di molle e stampi per lavorazione a caldo.

Il rinvenimento ad alta temperatura avviene a 500-650°C e porta alla sorbite temperata. Il processo di trattamento termico che combina tempra e rinvenimento ad alta temperatura è noto come tempra e rinvenimento.

Dopo questo trattamento, l'acciaio possiede eccellenti proprietà meccaniche complete. Di conseguenza, il rinvenimento ad alta temperatura è adatto soprattutto per importanti parti di macchine in acciaio strutturale a medio tenore di carbonio o in acciaio strutturale a bassa lega, come alberi, ingranaggi, bielle e bulloni. Questi componenti richiedono un'elevata resistenza e la capacità di sopportare urti e carichi alternati durante l'uso.